Гибка кромок листового металла: Гибка листового металла – методы и советы по проектированию [часть 2]

alexxlab | 17.05.1996 | 0 | Разное

Теория гибки | Оборудование Ermaksan в России

Гибка листового металла – вид обработки относящийся к холодной штамповке. На сегодняшний день гибка в большинстве случаев производится на листогибочных, гидравлических прессах. В качестве заготовок применяют листы металла.

При гибке слои металла со стороны пуансона сжимаются, а слои со стороны матрицы, растягиваются.

Длина заготовки рассчитывается по длине нейтральной линии, которая не претерпевает деформаций и находится на расстоянии 0,3-0,5 от линии гибки.

Пружинение детали. После гибки из-за упругой деформации детали отпружинивают. Их размеры немного искажаются. Для компенсации пружинения гибочный инструмент выбирают с меньшими углами, чем углы, которые требуется получить.

Усилие гибки

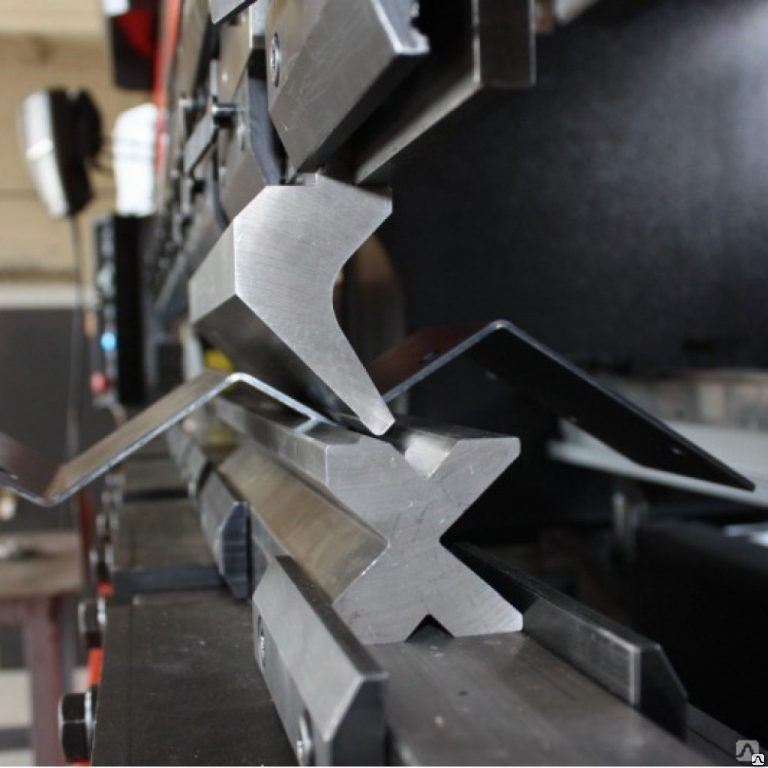

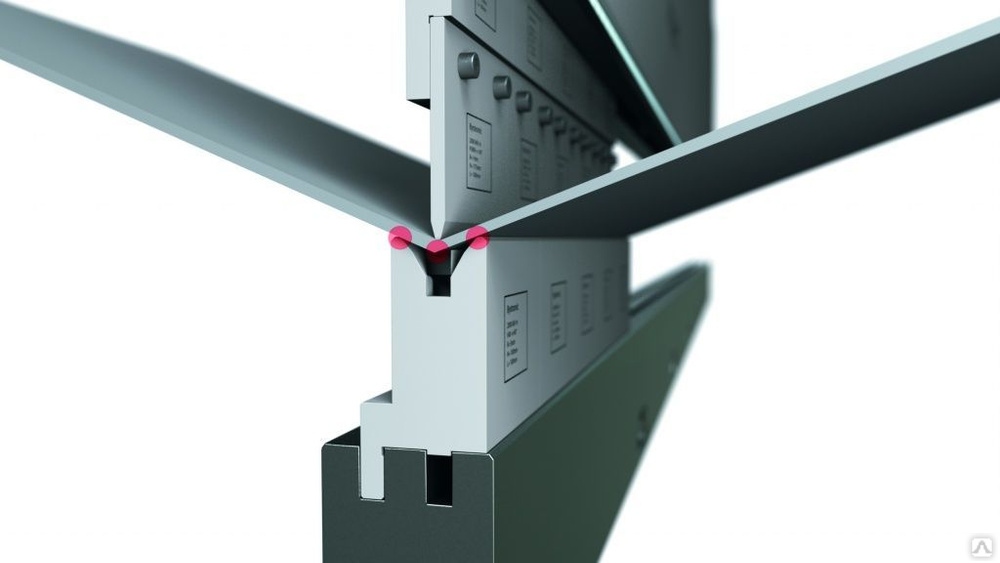

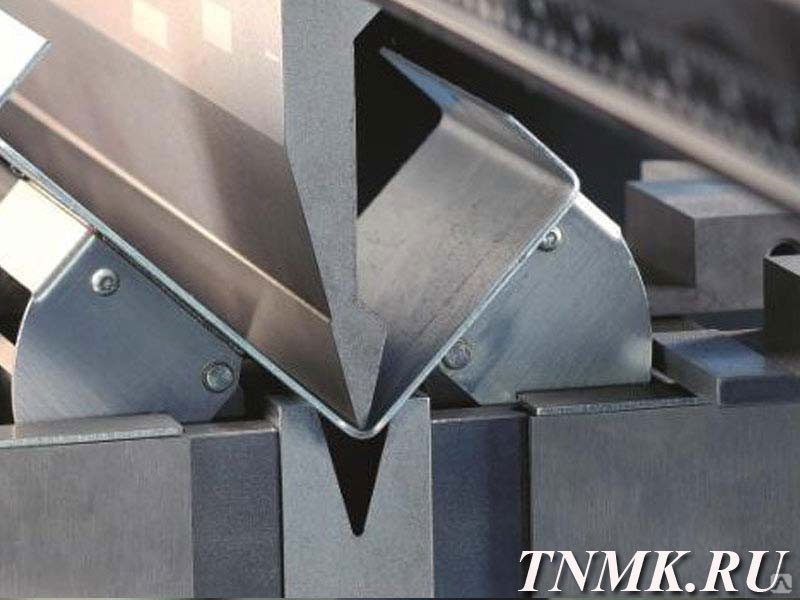

Свободная гибка – без прикосновения верхнего и нижнего инструмента. Пуансон установленный на гибочной балке вдавливает заготовку на рассчитанную глубину по координате Y в ручей матрицы.

Точность позиционирования координаты Y на гибочных прессах Ermaksan составляет 0,01 мм. Значение координаты Y определяется для всех значений углов. Отличие в значении оси Y возникает из-за – настройки хода гибочной балки, характеристиками металла – геометрией листа, пределом прочности или износом инструмента.

Формула расчета усилия гибки:

1,42 – коэффициент учитывающий трение заготовки о кромки матрицы

По упрощенной формуле можно получить похожие результаты:

- толщина листа (S) в мм

- предела прочности (Rm) в Н/мм2

- V- ширины раскрытия матрицы (V) в мм

- радиуса гибки листа (Ri) в мм

- минимальная полка (B) в мм

Табличный способ расчета усилия гибки

Онлайн калькулятор расчета усилия гибки

Как выбрать раскрытие матрицы – V?

Правило – раскрытие V ручья – больше толщины листа S:

V = 6хS S=1. ..2мм

..2мм

V = 8хS S=2,5…6мм

V = 10хS S=6,5…18мм

V = 12хS S=20…40мм

V = 14хS S=свыше 50мм

Раскрытие V- мтарицы обратно пропорционально усилию гибки

При большем раскрытии требуется меньшее усилие, но получается больший радиус;

При меньшем раскрытии требуется большее усилие, но получается меньший радиус

Минимальная полка (B)

Для того чтобы полка не проваливалась в ручей матрицы – нужно чтобы краешек листа выходил из матрицы

Минимальная полка зависит от V и угла гибки

при 1650 полка 0,58 V

при 1350 полка 0,60 V

при 1200 полка 0,62V

при 900 полка 0,65V

при 450 полка 1,00V

при 300 полка 1,30 V

Калибровка

Точный – способ

Угол гиба определяется усилием и геометрией гибочного инструмента: форма детали достигается глухим ударом пуансон по матрице. При данном способе отсутствует упругая деформация, лист пластически деформируется под давлением инструмента. Рассчитать усилие гибки затруднительно. Условно принимаем что усилие калибровки в 3-10 раз больше усилия свободной гибки.

При данном способе отсутствует упругая деформация, лист пластически деформируется под давлением инструмента. Рассчитать усилие гибки затруднительно. Условно принимаем что усилие калибровки в 3-10 раз больше усилия свободной гибки.

Виды гибки металла. | МеханикИнфо

Содержание

- Виды гибки металла.

- Продольная гибка металла.

- Поперечная гибка металла.

- Вальцы для листового металла. Листогибочные вальцы.

- Вальцы трехвалковые.

- Загиб кромки металлического листа.

- Вальцы четырехвалковые. Подведение концов при вальцовке листа.

Существует два вида гибки металлопроката:

а) продольная гибка, в этом случае металл испытывает только изгиб;

б) поперечная гибка (отгибание бортов, перегибы, высадка и т. п.), в этом случае металл испытывает, кроме изгиба, еще осаживание и вытяжку.

Продольная гибка металла.

Продольная гибка выполняется обычно в холодном состоянии на соответствующих станках. Поперечная гибка применяется при малых радиусах кривизны, когда металл при холодной гибке будет испытывать чрезмерные напряжения, а также — при большой толщине металла.

При гибке проката с большими площадями на горячую существует большой шанс образования кривизны по сферической и винтовой поверхности, она не образуется при гибке на холодную так как металл пружинит в следствии чего мешает образованию кривизны.

Второй вид гибки выполняется почти всегда в горячем состоянии (осаживанием).

Гибка кромок прямых листов (листы судовых корпусов) не сопровождающаяся осаживанием, выполняется и в холодном состоянии на особых гибочных станках или прессах.

Обработка кромок и образование отверстий выполняется посте горячей гибки металла, так как при горячей обработке изменяются расстояния между отверстиями, а кромки под влиянием вытягивания или осаживания теряют правильные очертания.

При холодной гибке металла вначале обрабатываются кромки, образуются отверстия, а затем производится гибка.

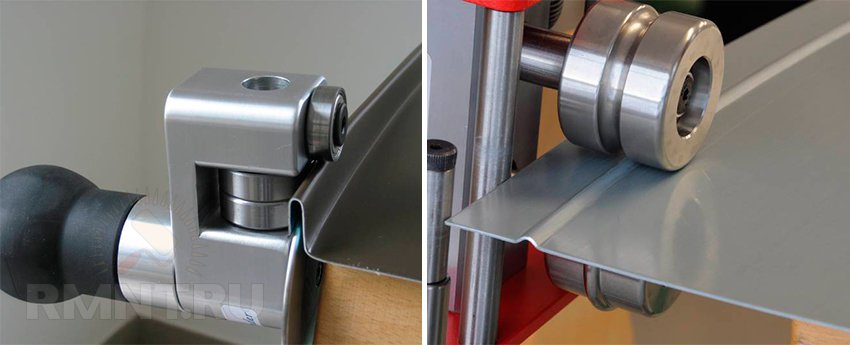

Вальцы для листового металла. Листогибочные вальцы.

Гибка листового металлопроката осуществляется на специальных станках, называемых гибочные вальца.

Вальцы трехвалковые.

Чаще всего гибочные вальца состоят из трех валков, от этого и их название трехвалковые вальцы. Два нижних валка ведущие, они создают вращение в одну сторону, а третий верхний ведомый, он поджимает лист и от трения получает вращение.

Лист помещают посередине между двумя нижними и одним верхнем валками и несколько раз прокатывают между ними (рис.1, а). После каждого прогона листа в вальцах, верхний валок постепенно опускается и нажимает на лист (рис.1, б). Механизм, благодаря которому опускается верхний валок может быть, как ручной, так и автоматический. Таким образом можно получить любой радиус кривизны, но не меньше диаметра верхнего валка.

Рис.1. Различное положение валков.

Если лист должен получить коническую поверхность, то концам верхнего валка дают определенный наклон, и верхний валок занимает наклонное положение по отношению к нижним. При этом между верхним валком и листом возникают не только трение качения, но и трение скольжения, так как различные точки листа по образующей конуса будут двигаться с различными окружными скоростями, при постоянной окружной скорости поверхности валка. Радиус кривизны листа получается постепенно в результате неоднократного движения листа между валками. Изменение направления вращения валков (передний и обратный ход) в малых станках осуществляется прямым и перекрестным ремнем, а в больших — реверсивным электродвигателем.

С помощью гибочных вальцев выполняют гибку разных замкнутых и не замкнутых деталей конической и цилиндрической формы. Для того чтобы снять свальцованную деталь замкнутой формы с верхнего валка на одном его конце имеется откидной подшипник.

Если валки имеют большую длину, возможность прогиба их предупреждается установкой под нижними валками двух роликов. Если на валках не производится загибания замкнутых барабанов малого диаметра, то и верхний валок поддерживается такими же роликами, которые прикрепляются к траверсе (рис. 2).

Рис.2. Схема расположения валков.

1 — верхний валок, 2 — нижний валок; 3 — поддерживающие ролики; 4 — траверса с роликами.

Загиб кромки металлического листа.

На трехвалковом гибочном станке можно выполнять отгибку кромок на длинных листах. Для этого необходимо прострагать паз (рис.3) на нижнем валке по всей его длине. В этот паз будет вставляться край листа и при вращении нижнего валка верхний будет отгибать кромку. При гибке металл испытывает вредные напряжения, для того чтобы этого не случалось предельный радиус должен быть не менее 20 толщин листа. Для того чтобы согнуть не весь лист, а только часть его, начало и конец гибки намечают мелом. По нанесенным отметкам выполняют гибку.

По нанесенным отметкам выполняют гибку.

Рис.3. Гибка кромки листа на вальцах:

1 — паз: 2 — лист.

Гибка листов на трехвалковом станке требует подготовительно; работы — подведения концов. Концы загибаемого листа на некотором расстоянии от кромки при гибке на вальцах не получают должного изгиба. Это расстояние тем больше, чем больше расстояние между осями вальцев. Поэтому часть листа на этой длине предварительно изгибают в холодном или горячем состоянии на специальных станках. Так же гнутся и стыковые накладки.

От гибки на прессах, листы немного начинают пружинить. Для этого подбирают радиус кривизны матрицы, он должен быть меньше радиуса нужной кривизны листа. В среднем при толщине листа 10 – 12 мм и хорошей отожженности (низкий отпуск) металла радиус кривизны у матриц принимают менее радиуса кривизны листа на двойную толщину металла.

Вальцы четырехвалковые. Подведение концов при вальцовке листа.

Операцию подведения концов производят при вальцовке листов на четырехвалковых листогибочных станках (рис.4). Валки а и в устанавливаются в зависимости от толщины листа, а валки б и г, расположенные по бокам, придают листу изгиб. Валки б и г могут перемещаться в направлении стрелки А и Б.

Рис. 4. Схема четырехвалкового станка:

а — верхний валок, в — нижний валок; б и г — боковые валки.

При вальцовке котельных барабанов на четырехвалковых станках постепенным поджатием нажимных валков б и г образуют замкнутый цилиндр.

Тем не менее и на этих станках остается недогнутая каемка шириной около полуторной толщины листа. Этот недостаток устраняется соответствующим удлинением листа, недогнутая каемка которого затем срезается.

При вальцовке барабанов паровых котлов или других цилиндрических сосудов, соединяемых нахлестным швом, гибка имеет некоторые особенности, вызываемые этой конструкцией шва.

У барабанов с продольным швом внахлестку концы листа имеют различные между собой радиусы кривизны, которые также отличаются от радиуса кривизны самого цилиндра.

Статья оказалась полезной?! Поделись с друзьями в социальных сетях!!!

3 типа гибки – SheetMetal.Me

Существуют три типа гибки, используемые для формовки металла, с которыми должен быть знаком любой инженер по обработке листового металла или оператор листогибочного пресса; Воздушная гибка, нижняя гибка и чеканка.

Воздушная гибка

Воздушная гибка — это наиболее распространенный тип процесса гибки, используемый сегодня в цехах по обработке листового металла. В этом процессе заготовка соприкасается только с краем штампа и кончиком пуансона. Пуансон проталкивается через верхнюю часть матрицы в v-образное отверстие, не вступая в контакт с нижней частью v. V-образное отверстие обычно глубже, чем угол, который требуется в заготовке. Это допускает чрезмерный изгиб, компенсируя отпружинивание заготовки. Обычно инструменты под углом 30 градусов можно использовать для полной гибки воздухом и под углом 9 градусов.Инструмент под углом 0 или 88 градусов можно использовать для частичного изгиба воздухом. Недавно был введен инструмент под углом 75 градусов, позволяющий выполнять полную гибку в воздухе без ограничений инструментов, связанных с инструментами под острым углом. (Острые пуансоны почти всегда представляют собой ножевые штампы без гусиной шеи.) Поскольку кончик пуансона не проникает в заготовку, внутренний радиус изгиба почти полностью контролируется размером V-образного отверстия нижнего штампа. Чем больше v-образное отверстие, тем больше будет радиус. У этого есть как плюсы, так и минусы, плюс в том, что оператор может контролировать радиус изгиба даже при работе с одним и тем же материалом и толщиной, просто заменив нижний штамп. Это можно использовать для компенсации ошибок в макете или для достижения более широкого разнообразия вариантов дизайна. Эта же универсальность может работать против вас, а также может привести к плохим деталям, если используются неправильные штампы.

Обычно инструменты под углом 30 градусов можно использовать для полной гибки воздухом и под углом 9 градусов.Инструмент под углом 0 или 88 градусов можно использовать для частичного изгиба воздухом. Недавно был введен инструмент под углом 75 градусов, позволяющий выполнять полную гибку в воздухе без ограничений инструментов, связанных с инструментами под острым углом. (Острые пуансоны почти всегда представляют собой ножевые штампы без гусиной шеи.) Поскольку кончик пуансона не проникает в заготовку, внутренний радиус изгиба почти полностью контролируется размером V-образного отверстия нижнего штампа. Чем больше v-образное отверстие, тем больше будет радиус. У этого есть как плюсы, так и минусы, плюс в том, что оператор может контролировать радиус изгиба даже при работе с одним и тем же материалом и толщиной, просто заменив нижний штамп. Это можно использовать для компенсации ошибок в макете или для достижения более широкого разнообразия вариантов дизайна. Эта же универсальность может работать против вас, а также может привести к плохим деталям, если используются неправильные штампы. Матрицы должны быть четко обозначены для их предполагаемых калибров. Определение инструмента выполняется с помощью диаграммы силы изгиба в воздухе. Еще одно замечание о воздушной гибке заключается в том, что ее почти никогда не следует использовать на старых механических тормозных прессах из-за присущей им погрешности, даже разница в несколько тысяч дюймов может привести к повреждению деталей.

Матрицы должны быть четко обозначены для их предполагаемых калибров. Определение инструмента выполняется с помощью диаграммы силы изгиба в воздухе. Еще одно замечание о воздушной гибке заключается в том, что ее почти никогда не следует использовать на старых механических тормозных прессах из-за присущей им погрешности, даже разница в несколько тысяч дюймов может привести к повреждению деталей.

Чеканка

Чеканка — это очень простой тип гибки, при котором заготовка штампуется между пуансоном и матрицей. Материал подвергается достаточному давлению, так что кончик пуансона проникает в материал, и он начинает течь в матрицу. Этот метод обеспечивает превосходную точность и повторяемость и не требует для выполнения сложных машин. Однако он имеет очень большие тоннажи по сравнению с Air Bending. Часто превышает 50 тонн на дюйм материала по сравнению с 1 или 2 тоннами на дюйм для пневматической гибки. Из-за этих требований к тоннажу износ машин будет намного больше, чем при пневматической или нижней гибке. Инструменты, необходимые для чеканки, должны быть надежными, и это может ограничить ваши инструменты и варианты геометрии. Из-за ограничений по инструментам и больших тоннажей, необходимых для чеканки, этот процесс редко встречается в мире листогибочных прессов.

Инструменты, необходимые для чеканки, должны быть надежными, и это может ограничить ваши инструменты и варианты геометрии. Из-за ограничений по инструментам и больших тоннажей, необходимых для чеканки, этот процесс редко встречается в мире листогибочных прессов.

Нижняя гибка

Нижняя гибка имеет сходство как с воздушной гибкой, так и с чеканкой. В этом процессе угол штампа должен соответствовать предполагаемому углу заготовки, регулируя несколько градусов для пружинного возврата, отсюда и наличие инструмента 88 градусов для достижения углов 90 градусов. Заготовка сначала прижимается дном к матрице, затем радиус пуансона вдавливается в заготовку, достигая угла пуансона, затем он освобождается, и заготовка пружинит обратно, чтобы снова встретиться с матрицей. Однако, в отличие от чеканки, вес материала не настолько велик, чтобы металл течет. Из-за этого все еще существует Spring Back, который необходимо компенсировать. Чтобы компенсировать это, угол пуансона может быть меньше угла матрицы на несколько градусов, допуская чрезмерный изгиб, когда кончик пуансона вдавливается в заготовку, он не должен быть больше, иначе вы повредите оснастка.

Гибка листового металла: объяснение всего, что вы должны знать

Гибка листового металла относится к обработке изменения угла листа или панели.

Например, пластина изогнута в форме буквы V и формы U.

Как правило, существует два способа гибки листового металла:

Один метод – гибка в форме, которая используется для деталей из листового металла со сложной структурой, небольшим объемом и крупносерийной обработкой;

Другим методом является гибка листогибочным прессом, которая применяется к конструкциям из листового металла с относительно большими структурными размерами или небольшим пределом текучести.

Эти два метода гибки имеют свои принципы, характеристики и применимость.

Гибка в пресс-форме

Для конструкционных деталей с годовой производительностью более 5000 штук и размером детали не слишком большим (обычно 300X300) производитель обработки обычно рассматривает гибку в пресс-форме.

Обычная форма для гибкиОбычно используемые формы для гибки, как показано на рис. 1-17: Чтобы продлить срок службы формы, детали должны иметь закругленные углы.

Рисунок 1-17 Специальная формовочная форма

Слишком маленькая высота фланца, то есть использование гибочного штампа также не способствует формованию, обычно высота фланца составляет L ≥ 3t (включая толщину стенки ).

Метод ступенчатой гибкиНекоторые Z-образные ступени из низкопрофильного листового металла изгибаются, и производители часто используют простые формы для обработки на штамповочных или гидравлических прессах.

Если размер партии невелик, ее можно обрабатывать ступенчатой матрицей на гибочном станке, как показано на рис. 1-18.

1-18.

Однако его высота H не может быть слишком большой и обычно должна находиться в пределах (0~1,0) t.

Если высота составляет (1,0~4,0) t, необходимо рассмотреть форму формы разгрузочной конструкции в соответствии с реальной ситуацией.

Высоту этой ступеньки формы можно регулировать, добавляя прокладку.

Таким образом, высота H регулируется произвольно.

Однако есть и недостаток, заключающийся в том, что нелегко обеспечить размер длины L и нелегко обеспечить вертикальность вертикальной стороны.

Если высота H большая, рассмотрите возможность гибки на листогибочном прессе.

Рисунок 1-18 Z-образная ступенчатая гибка

Гибка листогибочным прессом

Гибочный станок делится на два типа: обычный гибочный станок и гибочный станок с ЧПУ.

Из-за высоких требований к точности и неправильной формы изгиба гибка листового металла устройства связи обычно выполняется на гибочном станке с числовым программным управлением.

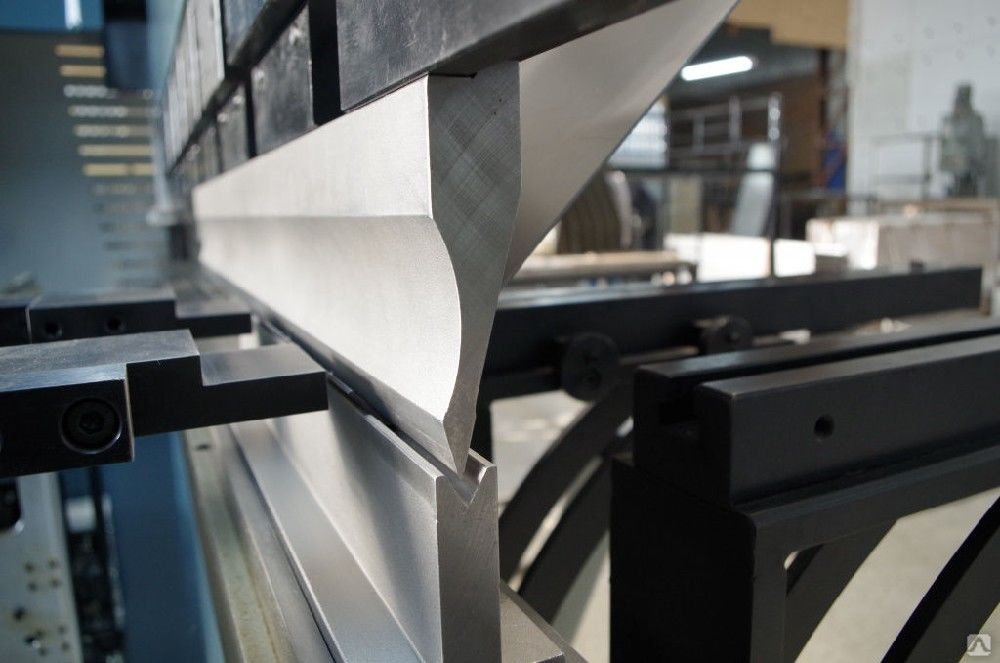

Основной принцип заключается в том, чтобы согнуть и придать форму детали из листового металла с помощью гибочного пуансона (верхняя форма) и V-образной матрицы (нижняя форма) гибочного станка.

Преимущество:

Удобный зажим, точное позиционирование и высокая скорость обработки;

Недостатки:

Усилие изгиба невелико, и его можно обрабатывать только простым формованием, а эффективность низкая.

Основные принципы формированияОсновной принцип формирования показан на рис. 1-19.:

Рисунок 1-19 Основной принцип формирования

1) Гибочный нож (верхний штамп)

Форма гибочных ножей показана на Рисунке 1-20. Обработка в основном зависит от формы заготовки.

Как правило, обрабатывающий инструмент имеет большое количество гибочных ножей.

В частности, производители с высокой степенью специализации изготовят на заказ гибочные ножи многих форм и спецификаций для обработки различной сложной гибки.

2) Нижняя форма

Нижняя форма обычно имеет V=6t (t – толщина материала).

На процесс гибки влияет множество факторов, в том числе радиус дуги верхнего штампа, материал, толщина материала, прочность нижнего штампа и размер V-образного отверстия нижнего штампа.

Чтобы удовлетворить спрос на продукцию, производитель уже присвоил серийный номер гибочному штампу в случае обеспечения безопасности гибочного станка.

Вам необходимо иметь общее представление о существующем гибочном штампе в процессе проектирования конструкции.

См. рис. 1-20. Левая сторона — верхняя форма, правая — нижняя форма.

Рисунок 1-20 Схема листогибочного пресса и штампа

Основной принцип последовательности процесса гибки:

1) Гибка изнутри наружу;

2) Гибка от малого к большому;

3) Сначала согните специальную форму, а затем согните общую форму;

4) После формирования предыдущего процесса он не влияет на последующий процесс и не мешает ему.

Формы изгиба, наблюдаемые на текущей аутсорсинговой фабрике, в целом показаны на рис. 1-21.

Рисунок 1-21 Форма изгиба листогибочного пресса

Радиус изгибаПри гибке листового металла требуется радиус изгиба на изгибе.

Радиус изгиба не должен быть слишком большим или слишком маленьким и должен быть выбран соответствующим образом.

Если радиус изгиба слишком мал, изгиб будет треснуть, а если радиус изгиба слишком велик, изгиб будет легко восстанавливаться.

Предпочтительный радиус изгиба (внутренний радиус изгиба) для различных материалов различной толщины показан в таблице 1-9 ниже.

| Материал | Отожженное состояние | Состояние холодного упрочнения | ||

|---|---|---|---|---|

| Соответствующее положение направления линии изгиба и направления волокна | ||||

| vertical | parallel | vertical | parallel | |

| 08,10 | 0. 1t 1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Aluminum | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Copper | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Soft brass | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Semi-hard brass | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Phosphor bronze | —— | —— | 1.0 t | 3. 0 t 0 t |

Note : t – толщина листа в табл.

Данные в приведенной выше таблице являются предпочтительными и предназначены только для справки.

На самом деле гибочные ножи производителя обычно имеют закругленный угол 0,3, а небольшое количество гибочных ножей имеют закругленный угол 0,5.

Таким образом, внутренний радиус изгиба наших деталей из листового металла в основном составляет 0,2.

Для обычных пластин из низкоуглеродистой стали, нержавеющих алюминиевых пластин, латунных пластин, медных пластин и т. д. внутренний радиус 0,2 не является проблемой.

Однако для некоторых видов высокоуглеродистой стали, твердого алюминия и сверхтвердого алюминия этот закругленный угол может привести к поломке изгиба или растрескиванию внешнего угла.

Отскок при изгибеРисунок 1-22 Диаграмма изгиба и отскока

1) Угол отскока Δα=b-a

В формуле:

- b – фактический угол заготовки после отскока;

- а – уголок кристаллизатора.

2) Величина угла отскока

Угол отскока при 90° воздушном изгибе показан в таблице 1-10.

Таблица 1-10 Угол отскока при 90-градусном воздушном изгибе0179 0.8~2 >2 Low-carbon steel <1 4° 2° 0° Brass σb=350MPa 1~5 5° 3° 1° Aluminum, zinc >5 6° 4° 2° Medium carbon steel σb=400-500MPa <1 5 ° 2° 0° Hard yellow copper σb=350-400MPa 1~5 6° 3° 1° Hard bronze σb=350-400MPa >5 8° 5 ° 3° High carbon steel σb>550Mpa <1 7° 4° 2° 1~5 9° 5° 3° >5 12° 7° 6°

- Факторы, влияющие на отскок, и меры по снижению отскока.

- Механические свойства материала

Величина угла отскока пропорциональна пределу текучести материала и обратно пропорциональна модулю упругости Е.

Для деталей из листового металла с высокими требованиями к точности, чтобы уменьшить отскок, материал должен быть максимально низкоуглеродистой сталью, а не высокоуглеродистой сталью и нержавеющей сталью.

- Чем больше относительный радиус изгиба r/t, тем меньше степень деформации и больше угол отскока Δα.

Это более важная концепция.

Скругленные углы изгибов листового металла следует выбирать с максимально малым радиусом изгиба, что способствует повышению точности.

В частности, следует по возможности избегать проектирования больших дуг, как показано на рис. 1-23.

Такие большие дуги более сложны для производства и контроля качества. 9Рис. 1-23 Дуга листового металла слишком велика 1-24:

Рисунок 1-24 L-образный изгиб

Одним из важных параметров здесь является ширина B нижней матрицы.

Из-за эффекта изгиба и прочности формы для материалов различной толщины требуется минимальная ширина матрицы.

Если оно меньше этого значения, возникнет проблема, связанная с тем, что изгиб не на месте или форма повреждена.

Практикой доказано, что связь между минимальной шириной штампа и толщиной материала: толщина материала и K=6 при расчете минимальной ширины штампа.

В настоящее время спецификации ширины гибочной матрицы, обычно используемые производителями, следующие:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

В соответствии с приведенным выше соотношением можно определить минимальную толщину нижней ширины штампа, необходимую для различной толщины материала при гибке.

Например, при изгибе пластины толщиной 1,5 мм B=6*1,5=9. Для указанной выше серии ширины матрицы вы можете выбрать ширину матрицы 10 мм (или 8 мм) от нижней матрицы.

Из диаграммы исходного состояния изгиба видно, что край изгиба не может быть слишком коротким.

В сочетании с приведенной выше минимальной шириной штампа формула для получения самой короткой кромки изгиба выглядит следующим образом: ②: (см. рис. 1-25)

L мин =1/2(B мин +Δ)+0,5 ②

L min — самая короткая изогнутая кромка, B min — минимальная ширина штампа, а Δ — коэффициент изгиба листа.

При изгибе листа толщиной 1,5 мм кратчайшая кромка изгиба L min = (8 + 2,5) / 2+0,5 = 5,75 мм (включая толщину листа).

Рисунок 1-25 Минимальная ширина умирания

Таблица 1-11: Внутренний радиус изгиба с холодным стальным листом r и минимальная высота изгиба. Таблица

| № | . opening | Punch radius R | Min bending height | |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3. 2 2 |

| 3 | 0.8 | 5 | 0.8 or 0.2 | 3.7 |

| 4 | 1 | 6 | 1 or 0.2 | 4.4 |

| 5 | 1.2 | 8(or 6) | 1 or 0.2 | 5.5(or 4.5) |

| 6 | 1.5 | 10(or 8) | 1 or 0.2 | 6.8(or 5.8) |

| 7 | 2 | 12 | 1.5 or 0.5 | 8.3 |

| 8 | 2.5 | 16(or 14) | 1.5 or 0.5 | 10.7(or 9.7) |

| 9 | 3 | 18 | 2 or 0.5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Примечание:

- Минимальная высота изгиба содержит толщину материала.

- Когда V-образный изгиб представляет собой острый угол, кратчайший изгиб необходимо увеличить на 0,5.

- Когда материалом детали является алюминиевый лист и лист из нержавеющей стали, минимальная высота изгиба будет иметь небольшие изменения. Алюминиевая пластина станет меньше, нержавеющая сталь будет больше, см. таблицу выше….

Исходное состояние Z-образного изгиба показано на рис. 1-26:

Процессы Z-изгиба и L-изгиба очень похожи, а также существует проблема минимального края изгиба.

Из-за конструкции нижней матрицы самый короткий край Z-образного изгиба больше, чем L-образный изгиб.

Формула для расчета минимальной кромки Z-изгиба:

L мин =1/2(B мин +∆)+ D + 0,5 + T 90 0 4 19090 4 L min — самая короткая кромка изгиба, B min — минимальная ширина пресс-формы, Δ — коэффициент изгиба листа, T — толщина материала, а — структурный размер от нижней матрицы до края, обычно превышающий 5 мм. Рисунок 1-26 Z-образный изгиб Минимальный размер изгиба L для Z-образных изгибов листового металла с различной толщиной материала показан в таблице 1-12 ниже: Table 1-12 Minimum height of Z bend

No Thickness V opening Punch radius R Z -bend height L 1 0.5 4 0.2 8.5 2 0.6 4 0.2 8.8 3 0.8 5 0.8 or 0.2 9.5 4 1 6 1 or 0.2 10.4 5 1.2 8(or 6) 1 or 0.2 11.7(or 10.7) 6 1.5 10(or 8) 1 or 0.2 13.3(or 12.3) 7 2 12 1.  5 or 0.5

5 or 0.5 14.3 8 2.5 16 (или 14) 1.5 or 0.5 18.2(or 17.2) 9 3 18 2 or 0.5 20.1 10 3.5 20 2 22 11 4 25 3 25,5

. .

Как показано на рис. 1-27, черная часть представляет собой интерференционную часть, поэтому изгиб не может быть завершен или деформация изгиба вызвана интерференцией изгиба.

Рис. 1-27 Интерференция при изгибе

Проблема интерференции при гибке листового металла не требует большого количества технологий.

Просто определите форму и размер гибочного штампа и избегайте гибочного штампа при проектировании конструкции.

На рис. 1-28 показаны формы поперечного сечения нескольких распространенных гибочных ножей, которые описаны в руководстве по пресс-форме для листового металла, а соответствующие объекты инструментов находятся в библиотеке intralink.

В случае ненадежной конструкции испытание сборки на натяг можно выполнить непосредственно с помощью инструмента в соответствии с принципом, показанным на рисунке выше.

Рис. 1-28 Гибочный нож

Для нарезания резьбы обратным клапаном значение D, показанное на Рис. 1-29, не может быть слишком маленьким.

Минимальное значение D можно рассчитать или нанести на график на основе толщины материала, внешнего диаметра сквозного отверстия, высоты фланцевого отверстия и выбранных параметров гибочного инструмента.

Например, при откидном отверстии M4 с согнутым листом толщиной 1,5 мм значение D должно быть больше 8 мм. В противном случае гибочный нож ударится о фланец.

Рисунок 1-29 Изгиб отбортовки отверстия и нарезка резьбы

Минимальное расстояние между отверстием и продолговатым отверстием близко к линии сгиба. Когда изгиб выполнен, его нельзя поднять, что приводит к изменению формы отверстия.

Следовательно, край отверстия и линия сгиба должны быть больше, чем минимальный запас отверстия X ≥ t + R.

Рисунок 1-30 Минимальное расстояние от круглого отверстия до изогнутого края

Таблица 1-13. 1.2 1.5 2 2.5 Min Distance X 1.3 1.5 1.7 2 3 3.5

Как показано на рис. 1-31, продолговатое отверстие расположено слишком близко к линии сгиба.

При выполнении изгиба материал не захватывается, и форма отверстия деформируется.

Следовательно, край отверстия и линия сгиба должны быть больше минимального поля отверстия (см. таблицу 1-14), а радиус изгиба соответствует таблице 1-9.

Рисунок 1-31 Минимальное расстояние от длинного круглого отверстия до изогнутой кромки

Таблица 1-14 Минимальное расстояние от длинного круглого отверстия до изогнутой кромки

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Min distance X | 2t+R | 2. 5t+R 5t+R | 3t+R |

Для неважных отверстий расширьте отверстие до линии сгиба, как показано на Рисунке 1-32.

Недостатки: влияют на внешний вид.

Рисунок 1-32 Улучшенная конструкция для гибки

Специальная обработка, когда отверстие близко к изгибуЕсли расстояние от отверстия, которое замыкает линию изгиба, до края изгиба меньше минимального расстояния, описанного выше, после изгиба произойдет деформация.

В настоящее время, в соответствии с различными требованиями к продукту, с ним можно обращаться, как показано в следующей таблице 1-15.

Однако видно, что техническая сторона этих методов оставляет желать лучшего, и следует по возможности избегать структурного проектирования.

Таблица 1-15 Специальная обработка, когда отверстие близко к изгибу

1) Перед изгибом запрессуйте канавку. В фактической конструкции из-за требований структурного проектирования фактическое расстояние меньше, чем указанное выше расстояние. Производитель обработки часто выполняет прессование канавок перед гибкой, как показано на рис. 1-31. Недостаток: для обработки гибки требуется один дополнительный процесс, эффективность ниже, точность ниже, и в принципе этого следует избегать, насколько это возможно. |

|---|

2) Вырежьте отверстие или линию вдоль линии изгиба: если линия изгиба не влияет на внешний вид заготовки или приемлема, используйте вырезание отверстий для улучшения ее техники. Недостатки: влияют на внешний вид. А при резке линии или вырезании узкого паза вообще приходится резать лазерным станком. |

3) Доработка до проектного размера после гибки на краю отверстия возле линии сгиба. Когда требуется поле отверстия, его можно обработать таким образом. Как правило, это удаление вторичного материала не может быть выполнено на пробивном станке, а вторая резка может выполняться только на станке для лазерной резки, позиционирование затруднено, а стоимость обработки высока. |

4) После изгиба в процессе развертывания отверстий до линии изгиба остается только одно или несколько пиксельных отверстий, а расстояние меньше минимального расстояния между отверстиями. Когда внешний вид изделия строгий, во избежание прорисовки при изгибе в это время можно выполнять пикселизацию. Обработка усадкой, то есть вырезание небольшой концентрической окружности (обычно Φ1,0) перед гибкой и рассверливание до исходного размера после гибки. Недостатки: много проектов, низкая эффективность. |

5) Минимальная ширина верхней матрицы гибочного станка 4,0 мм (текущая). Из-за этого ограничения отверстие в изгибаемой части заготовки должно быть не менее 4,0 мм. В противном случае отверстие необходимо увеличить или использовать простую форму для выполнения гибки. Недостатки: низкая эффективность изготовления простой формы, низкая эффективность изготовления простой формы; развёртывание влияет на внешний вид. |

Процесс, слоты процесса и процесс Notche S для кричащих частей

, когда проектирование части Bending Part Part The Bending The Part Bending The Bending The Part Part The Bending The Bending The Bending The Bending Part The Bending Bending Bending Bending I. внутренней стороне заготовки, технологическое отверстие, технологическую канавку или технологическую выемку, как правило, добавляют до вырубки, как показано на Рисунке 1-33.

Рисунок 1-33 Добавление пуансона, технологической или технологической насечки

D- диаметр технологической канавки, d ≥ t;

Ширина надреза K-процесса, K ≥ t.

Трещина во избежание канавки или прорези:

Как правило, для того, чтобы часть кромки изгибалась, во избежание разрывов и искажений, трещина во избежание канавки или прорези должна быть открыта.

Специально для гибки с внутренним углом менее 60 градусов необходимо открыть канавку трещины или щель.

Ширина щели обычно превышает толщину t, а глубина щели обычно превышает 1,5 t.

На рис. 1-34 рис. b более разумен, чем рис. a.

Рисунок 1-34 Изгиб листа с трещиной канавкой или щелью

Технологическая канавка и технологическое отверстие должны быть обработаны правильно, а если заготовки видны со стороны панели и внешнего вида, то уголки технологических отверстий изгиба можно не добавлять (например, технологический вырез не добавляется в процессе обработки плоскости, чтобы сохранить единый стиль), а другие изгибы должны добавлять угловое технологическое отверстие, как показано на Рисунке 1-35.

Рисунок 1-35 Технологическое отверстие гибочного угла

При оформлении чертежей, если нет особых требований, не отмечайте зазор между изгибными соударениями в направлении 90°.

Некоторые необоснованные маркировки зазоров влияют на технологический процесс производителя.

Производитель обработки обычно разрабатывает процесс в соответствии с зазором от 0,2 до 0,3. Как показано на Рис. 1-36:

Как показано на Рис. 1-36:

Рис. 1-36 зазор между накладками изгиба

Изгиб с внезапным изменением положенияЗона изгиба изгибаемой части должна избегать места внезапного изменения части.

Расстояние L линии изгиба от зоны деформации должно быть больше радиуса изгиба r, т.е. L≥r, как показано на рис. 1-37

рис. внезапная смена детали

Однократная подшивкаСпособ подшивания: как показано на рис. 1-38, сначала согните лист на 30 градусов с помощью ножа для сгибания на 30 градусов, а затем расправьте согнутую сторону.

Рисунок 1-38 Метод подшивки

Минимальный размер кромки сгиба L на рисунке равен 0,5t (t — толщина материала) в соответствии с минимальным размером кромки сгиба кромки с одним изгибом, описанным выше.

Прессованная мертвая кромка обычно применяется для нержавеющей стали, оцинкованного листа и алюминиево-цинкового листа.