Гибка листа по радиусу: Радиус гибки листового металла: особенности, расчеты, таблицы

alexxlab | 19.06.2023 | 0 | Разное

Минимальный радиус гиба листового металла: таблица радиуса гибки

Опубликовано 2023-01-14

- Радиусы гибки металлов круглого и квадратного сечений

- Минимальные относительные радиусы гибки листовой стали под углом 0 до 60° в мм

- Радиусы гибки листовой стали под уголом от 60° до 90 в мм

- Радиусы гибки листовой стали под уголом от 90° до 150 в мм

Гибка листового металла – это своеобразная технология штамповки, результатом которой становится изогнутая деталь. Техпроцесс используется для создания пространственной фигуры из плоского листа металла.

В промышленности используются несколько видов гиба листового металла:

- одноугловая;

- двухугловая;

- многоугловая;

- закатка;

- завивка;

- чеканка;

- плющение.

Гибка листового металла применяется в автомобильных компонентах, а также при производстве мебели, дверей, деталей для железнодорожной отрасли, в авиации, электронике, строительстве.

Чтобы согнуть металл, используются мощные промышленные станки. Особенно требования к оборудованию высоки при работе с заготовками большой толщины.

Перед стартом технологического процесса важны следующие факторы:

- Определение точного угла гиба металла.

- Определение постоянного угла гиба на всей длине.

- Определение плоскости изгибаемой поверхности.

Радиус гиба листового металла — это основа для создания сферических, цилиндрических и конусовидных деталей.

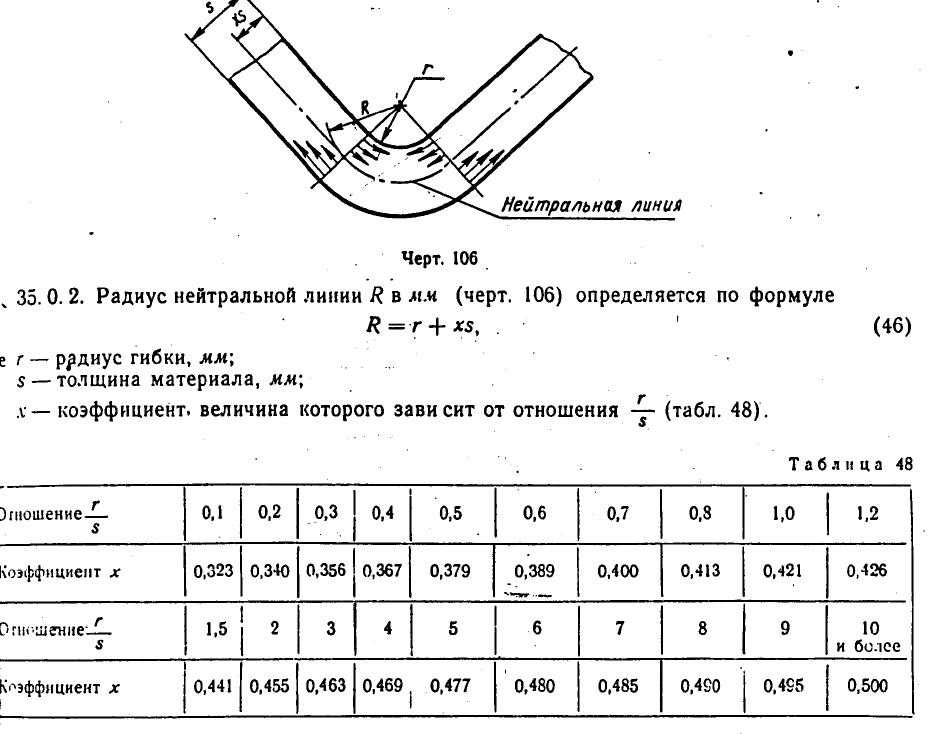

Радиусная гибка отличается тем, что деформация металла происходит неравномерно. То есть нейтральный слой в середине листа смещается в сторону меньшего радиуса. Толщина металла снижается, поперечное сечение корректируется.

| Материал | Отожжённые листы | Наклепанные листы | ||

|---|---|---|---|---|

| Положение линии сгиба | ||||

| Поперек волокон проката | Вдоль волокон проката | Поперек волокон проката | Вдоль волокон проката | |

| Алюминий | — | 0,2 | 0,3 | 0,8 |

| Латунь Л68 | — | 0,2 | 0,4 | 0,8 |

| Медь | — | 0,2 | 1,0 | 2,0 |

| Сталь 05-08 | — | 0,2 | 0,2 | 0,5 |

| Сталь 08-10, Ст1, Ст2 | — | 0,4 | 0,4 | 0,8 |

| Сталь 15-20, Ст3 | 0,1 | 0,5 | 0,5 | 1,0 |

| Сталь 25-30, Ст4 | 0,2 | 0,6 | 0,6 | 1,2 |

| Сталь 35-40, Ст5 | 0,3 | 0,8 | 0,8 | 1,5 |

| Сталь 45-50, Ст6 | 0,5 | 1,0 | 1,0 | 1,7 |

| Сталь 55-60, Ст7 | 0,7 | 1,3 | 1,3 | 2,0 |

| Нержавеющая сталь Х18Н9Т | 1,0 | 2,0 | 3,0 | 4,0 |

| Дюралюминий мягкий | 1,0 | 1,5 | 1,5 | 2,5 |

| Дюралюминий твердый | 2,0 | 3,0 | 3,0 | 4,0 |

Для радиусной гибки минимальный внутренний диаметр всегда должен быть больше толщины листа, а радиус – в 20 раз.

Использовать минимальный радиус гибки можно только в крайнем случае. В большинстве случаев используется большой радиус.

Большие радиусы точно нужны для гибки листов толщиной более 10 мм.

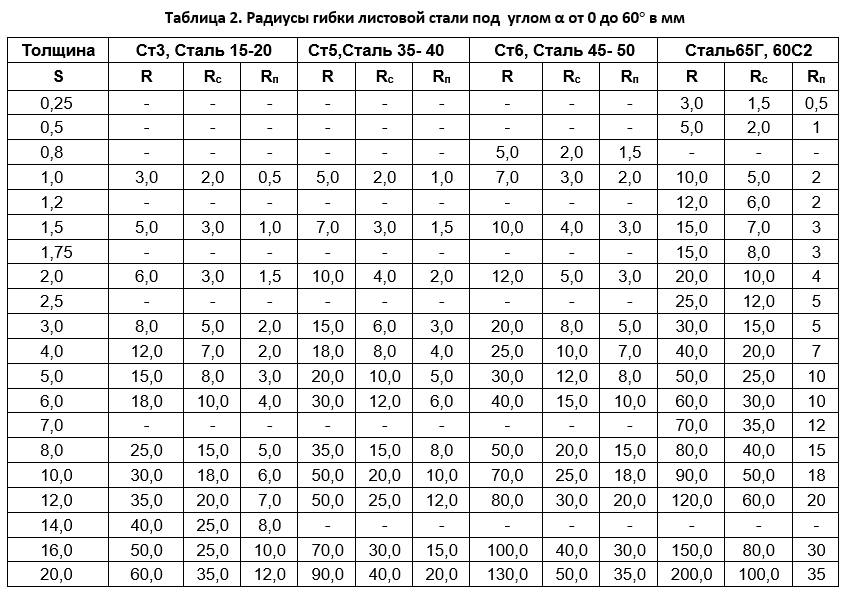

Минимальные относительные радиусы гибки листовой стали под углом 0 до 60° в мм

| Толщина | Ст3, Сталь 15-20 | Ст5, Сталь 35-40 | Ст6, Сталь 45-50 | Сталь65Г, 60С2 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| S | R | Rc | Rп | R | Rc | Rп | R | Rc | Rп | R | Rc | Rп |

| 0,25 | — | — | — | — | — | — | — | — | — | 3,0 | 1,5 | 0,5 |

| 0,5 | — | — | — | — | — | — | — | — | — | 5,0 | 2,0 | 1 |

| 0,8 | — | — | — | — | — | — | 5,0 | 2,0 | 1,5 | — | — | — |

| 1,0 | 3,0 | 2,0 | 0,5 | 5,0 | 2,0 | 1,0 | 7,0 | 3,0 | 2,0 | 10,0 | 5,0 | 2 |

| 1,2 | — | — | — | — | — | — | — | — | — | 12,0 | 6,0 | 2 |

| 1,5 | 5,0 | 3,0 | 1,0 | 7,0 | 3,0 | 1,5 | 10,0 | 4,0 | 3,0 | 15,0 | 8,0 | 3 |

| 1,75 | — | — | — | — | — | — | — | — | — | 15,0 | 8,0 | 3 |

| 2,0 | 6,0 | 3,0 | 1,5 | 10,0 | 4,0 | 2,0 | 12,0 | 5,0 | 3,0 | 20,0 | 10,0 | 4 |

| 2,5 | — | — | — | — | — | — | — | — | — | 25,0 | 12,0 | 5 |

| 3,0 | 8,0 | 5,0 | 2,0 | 15,0 | 6,0 | 3,0 | 20,0 | 8,0 | 5,0 | 30,0 | 15,0 | 5 |

| 4,0 | 12,0 | 7,0 | 2,0 | 18,0 | 8,0 | 4,0 | 25,0 | 10,0 | 7,0 | 40,0 | 20,0 | 7 |

| 5,0 | 15,0 | 8,0 | 3,0 | 20,0 | 10,0 | 5,0 | 30,0 | 12,0 | 8,0 | 50,0 | 25 | 10 |

| 6,0 | 18,0 | 10,0 | 4,0 | 30,0 | 12,0 | 6,0 | 40,0 | 15,0 | 10,0 | 60,0 | 30,0 | 10,0 |

| 7,0 | — | — | — | — | — | — | — | — | — | 70,0 | 35,0 | 12,0 |

| 8,0 | 25,0 | 15,0 | 5,0 | 35,0 | 15,0 | 8,0 | 50,0 | 20,0 | 15,0 | 80,0 | 40,0 | 15,0 |

| 10,0 | 30,0 | 18,0 | 6,0 | 50,0 | 20,0 | 10,0 | 70,0 | 25,0 | 18,0 | 90,0 | 50,0 | 18,0 |

| 12,0 | 35,0 | 25,0 | 7,0 | 50,0 | 25,0 | 12,0 | 80,0 | 30,0 | 20,0 | 120,0 | 60,0 | 20,0 |

| 14,0 | 40,0 | 25,0 | 8,0 | — | — | — | — | — | — | — | — | — |

| 16,0 | 50,0 | 25,0 | 10,0 | 70,0 | 30,0 | 15,0 | 100,0 | 40,0 | 30,0 | 150,0 | 80,0 | 30,0 |

| 20,0 | 60,0 | 35,0 | 12,0 | 90,0 | 40,0 | 20,0 | 130,0 | 50,0 | 35,0 | 200,0 | 100,0 | 35,0 |

Радиусы гибки листовой стали под уголом от 60° до 90 в мм

| Толщина | Ст3, Сталь 15-20 | Ст5, Сталь 35-40 | Ст6, Сталь 45-50 | Сталь65Г, 60С2 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| S | R | Rc | Rп | R | Rc | Rп | R | Rc | Rп | R | Rc | Rп |

| 0,25 | — | — | — | — | — | — | — | — | — | 2 | 1 | 0,4 |

| 0,5 | — | — | — | — | — | — | — | — | — | 4 | 2 | 0,75 |

| 0,8 | — | — | — | — | — | — | 4 | 1,5 | 1 | — | — | — |

| 1 | 3 | 1,5 | 0,5 | 3 | 1,5 | 0,75 | 5 | 2 | 1,5 | 8 | 4 | 1,5 |

| 1,2 | — | — | — | — | — | — | — | — | — | 10 | 5 | 2 |

| 1,5 | 4 | 2 | 0,75 | 5 | 2 | 1,5 | 7 | 3 | 2 | 12 | 6 | 2 |

| 1,75 | — | — | — | — | — | — | — | — | — | 15 | 7 | 3 |

| 2 | 5 | 3 | 1 | 7 | 3 | 2 | 10 | 4 | 3 | 15 | 8 | 8 |

| 2,5 | — | — | — | — | — | — | — | — | — | 20 | 10 | 4 |

| 3 | 7 | 4 | 1,5 | 10 | 5 | 2 | 15 | 6 | 4 | 25 | 12 | 5 |

| 4 | 10 | 5 | 2 | 15 | 6 | 3 | 20 | 8 | 5 | 30 | 15 | 6 |

| 5 | 12 | 7 | 3,5 | 18 | 8 | 4 | 25 | 12 | 8 | 40 | 20 | 8 |

| 6 | 15 | 8 | 3 | 20 | 10 | 5 | 30 | 12 | 8 | 50 | 25 | 10 |

| 7 | — | — | — | — | — | — | — | — | — | 60 | 30 | 10 |

| 8 | 20 | 10 | 4 | 30 | 12 | 6 | 40 | 15 | 10 | 60 | 30 | 10 |

| 10 | 25 | 12 | 5 | 35 | 15 | 8 | 50 | 20 | 15 | 60 | 30 | 10 |

| 12 | 30 | 15 | 6 | 40 | 18 | 10 | 60 | 25 | 18 | 100 | 50 | 18 |

| 14 | 30 | 18 | 7 | — | — | — | — | — | — | — | — | — |

| 16 | 40 | 20 | 8 | 60 | 25 | 12 | 80 | 30 | 20 | 130 | 60 | 25 |

| 20 | 50 | 25 | 70 | 30 | 15 | 20,0 | 100 | 40 | 25 | 160 | 80 | 30 |

Радиусы гибки листовой стали под уголом от 90° до 150 в мм

| Толщина | Ст3, Сталь 15-20 | Ст5, Сталь 35-40 | Ст6, Сталь 45-50 | Сталь65Г, 60С2 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| S | R | Rc | Rп | R | Rc | Rп | R | Rc | Rп | R | Rc | Rп |

| 0,25 | — | — | — | — | — | — | — | — | — | 1,75 | 0,75 | 0,3 |

| 0,5 | — | — | — | — | — | — | — | — | — | 3 | 1,5 | 0,5 |

| 0,8 | — | — | — | — | — | — | 3 | 1 | 1 | — | — | — |

| 1 | 2 | 1 | 0,4 | 3 | 1 | 0,5 | 4 | 1,5 | 1 | 6 | 3 | 1 |

| 1,2 | — | — | — | — | — | — | — | — | — | 7 | 4 | 1 |

| 1,5 | 43 | 1,5 | 0, 5 | 4 | 2 | 1 | 6 | 2 | 1,5 | 10 | 5 | 2 |

| 1,75 | — | — | — | — | — | — | — | — | — | 10 | 5 | 2 |

| 2 | 4 | 2 | 1 | 6 | 2 | 1 | 8 | 3 | 2 | 12 | 6 | 2 |

| 2,5 | — | — | — | — | — | — | — | — | — | 15 | 8 | 3 |

| 3 | 6 | 3 | 1 | 8 | 4 | 2 | 12 | 5 | 3 | 18 | 8 | 4 |

| 4 | 18 | 4 | 1,5 | 10 | 5 | 2 | 15 | 6 | 4 | 25 | 12 | 5 |

| 5 | 10 | 5 | 2 | 15 | 6 | 3 | 20 | 8 | 5 | 30 | 15 | 6 |

| 6 | 12 | 6 | 2 | 15 | 7 | 4 | 25 | 10 | 6 | 35 | 18 | 7 |

| 7 | — | — | — | — | — | — | — | — | — | 40 | 20 | 8 |

| 8 | 15 | 8 | 3 | 20 | 10 | 5 | 30 | 12 | 8 | 50 | 25 | 10 |

| 10 | 20 | 10 | 4 | 30 | 12 | 6 | 40 | 15 | 10 | 60 | 30 | 12 |

| 12 | 25 | 12 | 5 | 35 | 15 | 7 | 50 | 20 | 12 | 70 | 35 | 15 |

| 14 | 30 | 15 | 6 | — | — | — | — | — | — | — | — | — |

| 16 | 30 | 15 | 6 | 40 | 20 | 10 | 60 | 25 | 15 | 100 | 50 | 20 |

| 20 | 40 | 20 | 8 | 60 | 25 | 12 | 80 | 30 | 20 | 120 | 60 | 25 |

Оцените нашу статью

[Всего голосов: 2 Рейтинг статьи: 5]

Радиус гиба листового металла — минимальные значения и особенности технологии

Александр Шишков

Консультант СМЦ центра «УПТК-65»

Время чтения: 10 минут

Радиус гиба листового металла — минимальные значения и особенности технологии

Гибка является одной из основных технологических операций, которые выполняются при работе с

листовым металлопрокатом. В результате гибки металла плоская заготовка становится объемной.

В результате гибки металла плоская заготовка становится объемной.

Гибка позволяет придавать заготовкам нужную форму без резки и сварки. Требуемого результата удается добиться за счет деформации листа: при гибке внутренний слой материала сжимается, а наружный растягивается. При правильном выборе режимов обработки удается получить детали с высокой точностью форм и размеров, без механических повреждений.

Современное оборудование позволяет изготовить широкий диапазон изделий методом гибки листового металла: профилированные изделия, швеллеры, уголки, короба, кронштейны и др.

Какие минимальные радиусы гибки допустимы

При обработке листового металлопроката на листогибочном оборудовании необходимо знать минимальные

радиусы, по которым можно производить гибку изделия из определенного сплава. Нарушение стандартов

может привести к необратимой порче материала и невозможности его дальнейшего использования по

назначению.

Нарушение стандартов

может привести к необратимой порче материала и невозможности его дальнейшего использования по

назначению.

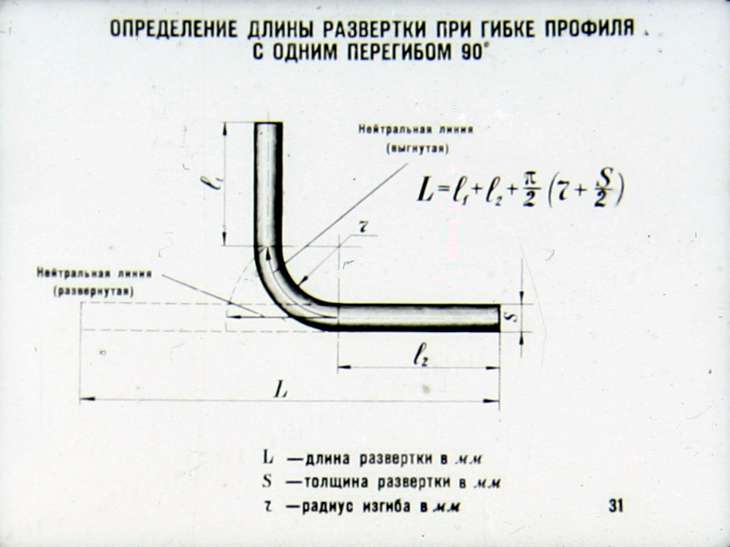

В результате радиусной гибки изменяется продольная ось деформируемой заготовки. При этом минимальный радиус гиба листового металла (R) зависит от подвергаемого обработке материала и его толщины (S).

Для радиусной гибки листового металла рекомендуются следующие значения: минимальный внутренний диаметр должен в 40 раз превышать толщину листа, радиус — в 20 раз. Эти параметры важно соблюдать для сохранения прочностных качеств листа.

Для определения минимального радиуса при гибке листового металла используют таблицу:

Важно отметить, что минимально допустимые радиусы гибки листовой стали подбираются в зависимости от угла сгиба заготовки.

Обратите внимание:

- Применять минимальный радиус гибки листового металл допускается лишь в крайних случаях.

- При наличии возможности рекомендуется применять увеличение значения радиуса.

- Использовать радиусы большего значения рекомендуется также для листов толщиной более 10 мм.

- Если гибка выполняется под углом к направлению проката, лучше использовать промежуточные значения радиуса гибки листового металла.

Особенности технологии гибки листового металлопроката

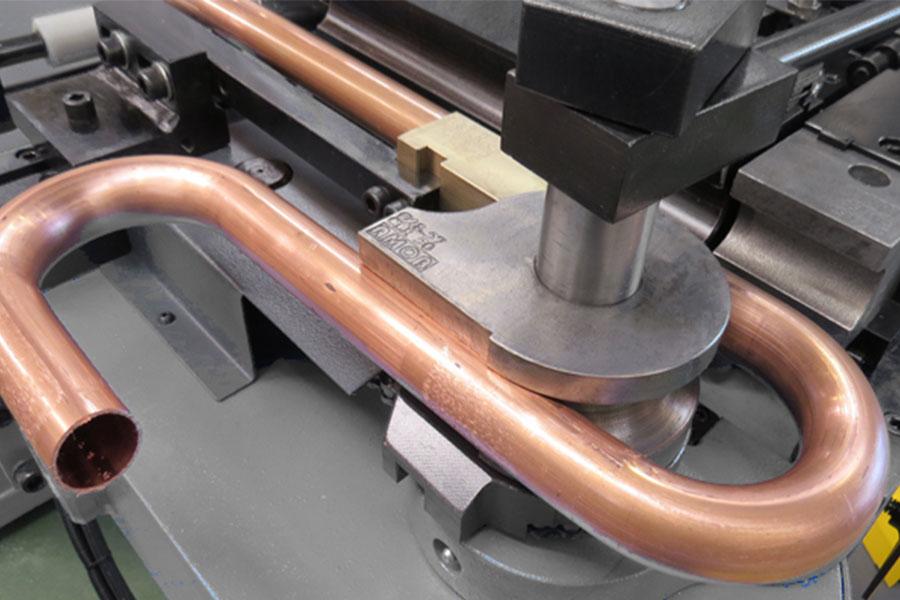

Гибка листового металла выполняется двумя способами: горячим и холодным. Первый вариант актуален, когда требуется получить деталь из материала с низкой пластичностью, когда необходимо избавиться от пружинения. «Горячий» способ считается более трудоемким, к тому же многократные нагревы металла до температуры повышения пластичности снижают его качество.

Наибольшее распространение получил холодный способ. Усилия при гибке листового металла относительно невелики, поэтому нагрев заготовок не требуется. Эта технология подходит для обработки низкоуглеродистой стали, нержавеющей стали, меди и алюминия. В процессе обработки без предварительного нагрева структура металла не нарушается, изделие в полной мере сохраняет свои свойства и характеристики.

Эта технология подходит для обработки низкоуглеродистой стали, нержавеющей стали, меди и алюминия. В процессе обработки без предварительного нагрева структура металла не нарушается, изделие в полной мере сохраняет свои свойства и характеристики.

Технология придания формы деталям из листовой стали имеет огромное количество нюансов. Важно учитывать, что в процессе обработки внешние слои листа растягиваются, а внутренние — сжимаются. Только точное определение нейтральной линии, которая расположена между этими слоями, позволяет добиться корректной гибки и получить точную геометрию. Также следует учитывать, что любой металл имеет свойство пружинить.

Преимущества использования станков с ЧПУ

Современное листогибочное оборудование с числовым программным управлением (ЧПУ) позволяет из листового металла получить сложные детали высокой геометрии. Использование специализированного программного обеспечения исключает влияние на процесс человеческого фактора и позволяет не только существенно увеличить скорость обработки заготовок, но и увеличить точность обработки.

Настройка станков с ЧПУ сводится к загрузке специальной компьютерной программы, в которой содержатся все необходимые данные по режимам обработки. Наладив оборудование один раз, можно многократно пользоваться выбранным режимом. Устройство позволяет сохранять в памяти компьютера большое количество таких программ.

Почему гибку листового металла следует доверить именно к нам

Производственная компания УПТК-65 более 20 лет занимается гибкой, резкой, правкой и другими видами обработки листового металлопроката. Располагаем современным листогибочным оборудованием с программным управлением, которое позволяет обрабатывать листовой металл толщиной от 0,3 мм до 4 мм по технологии холодного деформирования.

Работаем с холоднокатаным металлопрокатом, оцинкованной и нержавеющей сталью, цветными металлами. Оказываем услуги гибки листового металла в Санкт-Петербурге в строгом соответствии с приложенным техническим заданием.

Наши возможности позволяют выполнять различные виды гибки листового металла:

- Одноугловую;

- П-образную;

- Многоугловую.

Возможно сочетание гибки с другими видами металлообработки в соответствии с потребностями заказчика.

Лазерная резка металла в УПТК-65 — Видео

Металлопрокат

Дата публикации:

Для гибки листового металла большого радиуса на листогибочном прессе имеются две точки

ДВЕ ВЕЩИ, КОТОРЫЕ СЛЕДУЕТ УЧИТЫВАТЬ ПРИ ИЗГИБЕ БОЛЬШОГО РАДИУСА

Для гибки листового металла большого радиуса на листогибочном прессе есть две точки, которые мы должны справиться: первое, пробойник, так как мы должны выбрать подходящий радиус, чтобы радиус металлического листа был таким, как мы хотим. Вторая точка – это матрица, эта точка даже более важна, чем первая, поскольку в зависимости от радиуса пуансона мы должны выбрать соответствующий V и, прежде всего, мы должны обратить пристальное внимание на его угол.

ВЫБЕРИТЕ СООТВЕТСТВУЮЩИЙ РАДИУС ИЛИ ДИАМЕТР ПУАНСОНА

Для гибки листового металла с большим радиусом на рынке имеются стандартные пуансоны. Один из наиболее часто используемых, например, в системе Promecam, но есть модели для всех швартовок (Ajial, Wila-Trumpf, Beyeler и т. д.), это мод держателя пуансона. 40.05, в котором пробойник мод. 40.09 крепится, как видно на приложенных фото:

- Держатель пуансона 40.05 + Пуансон 40.09 D=20

- Держатель пуансона 40.05 + пуансон 40.09, вид спереди D=20

Держатель пуансона и пуансон соединяются винтами и специальными шайбами (поставляются с держателем пуансона 40.05).

ЧТО МОЖНО УЧИТЫВАТЬ ПРИ ВЫБОРЕ СООТВЕТСТВУЮЩЕГО РАДИОПРИЕМНИКА ИЛИ ДИАМЕТРА?

Что мы должны принять во внимание, так это то, что на рынке есть стандартные доступные диаметры, довольно экономичные, с уже указанными размерами, которые обычно являются диаметрами: 20, 25, 30, 35, 40, 50, 60, 80 и 100 м. /м. Очевидно, что можно изготовить и другие меры, но тогда их цена и время выполнения будут выше.

Еще одна вещь, которую мы должны принять во внимание, и это чрезвычайно важно, это то, что при гибке металлических листов на листогибочном прессе с большими радиусами волокна металлического листа НЕ ломаются, а деформируются . Это очень важно, так как из-за этой деформации металлический лист имеет отдачу после операции гибки и заставляет его угол «раскрываться», а по мере того, как он остается более открытым, увеличивается и его внутренний радиус.

Увеличение угла должно быть компенсировано более закрытой матрицей, но мы увидим это позже.

Увеличение радиуса важно для наших расчетов. Чтобы привести пример, если кто-то спросит нас, что в металлическом листе толщиной 1,5 м/м они хотят сделать внешний радиус 15 м/м, то есть внутренний радиус 13,5 м/м (внешний радиус минус лист толщина), мы должны начать испытание с ударом с радиусом 10 м/м (диаметром 20 м/м), так как после изгиба металлического листа он может раскрыться отдачей до внутреннего радиуса от 12 до 13 м/м. м. Сложность этого вида изгибов заключается в том, что при деформации волокна материала отдача зависит от толщины листа (чем толще, тем больше отдача), типа материала (у INOX намного больше отдача, чем у железа), диаметр пуансона и т. д. Поэтому лучше всего, при отсутствии точной формулы, сделать небольшой тест и убедиться, что полученные измерения соответствуют тем, которые нам требуются.

м. Сложность этого вида изгибов заключается в том, что при деформации волокна материала отдача зависит от толщины листа (чем толще, тем больше отдача), типа материала (у INOX намного больше отдача, чем у железа), диаметр пуансона и т. д. Поэтому лучше всего, при отсутствии точной формулы, сделать небольшой тест и убедиться, что полученные измерения соответствуют тем, которые нам требуются.

ВЫБЕРИТЕ МАТРИЦУ С ПОДХОДЯЩИМ V

Здесь также следует помнить о двух важных моментах; во-первых, отверстие или V матрицы, а во-вторых, ее угол.

Выбор размера V прост, он должен быть несколько больше диаметра пуансона плюс удвоенная толщина листа. Например, если мы собираемся согнуть металлический лист толщиной 1,5 м/м и диаметром 20 м/м, нам придется поставить матрицу размером более 23 м/м (20 диаметров плюс 2 х 1,5 толщины ), поэтому, и в оставшееся время, желательно поставить V 32 м/м, как показано на приложенном эскизе, и, таким образом, убедиться, что диаметр входит в матрицу достаточно, чтобы иметь возможность согнуть лист.

Второй момент – выбор угла плашки. Здесь тоже нет убедительных исследований, но следует знать, что чем толще металлический лист, тем больше он раскроется после изгиба. Следовательно, если вы хотите сделать как в предыдущем примере и согнуть металлический лист толщиной 1,5 м/м INOX диаметром 20 м/м под углом 90º, то V штампа просто должен быть 85º, это будет достаточно, чтобы предотвратить его открытие более чем на 90º. Так как мы согнем его на 85º и при обратном он останется на 90º. Как мы видим на приложенном эскизе.

Возврат листа INOX толщиной 1,5 м/м при его изгибе с большим радиусом имеют гораздо большую отдачу). В случае, если вы хотите согнуть лист толщиной 3 м/м из INOX под углом 90º, с помощью пуансона диаметром 20 м/м, плашки будет недостаточно на 85º, но мы должны поставить ее с меньшими градусами . Так как возврат после сгибания листа может быть 10 или 15º, следовательно, мы должны согнуть его больше, чтобы, когда процесс закончен, лист восстановил свое положение и оставил нас на желаемом 90º. См. прилагаемый эскиз в качестве примера.

См. прилагаемый эскиз в качестве примера.

ВИДЕО КАК ЛУЧШИЙ ПРИМЕР

В следующем видео мы увидим, как сгибается лист INOX толщиной 1,5 м/м диаметром 30 м/м, с разными типами штампов и, очевидно, с разными результатами;

1-й ТЕСТОн сгибается на матрице шириной 35 м/м под углом 85º (V входит в стандартную матрицу мод. 20.09), и видно, что он сгибается под углом 85º, и когда лист возвращается, он остается на 90º. Иными словами, доходность составила 5º.

2-й ТЕСТОн сгибается с помощью матрицы шириной 40 м/м под углом 45° (стандартная модель матрицы 343), сгибается до нижней части матрицы и после возврата листа остается под углом около 52°. Другими словами, доходность составила 7º.

3-й ТЕСТ В этом последнем изгибе используется блок Adiprene размером 75 x 50 м/м с центральным отверстием (стандартный блок Adiprene мод. 62.4), также используется его контейнер (также стандартный мод. 60.4) и мы видим, как его можно согнуть дальше и в результате получается 25-градусная складка.

62.4), также используется его контейнер (также стандартный мод. 60.4) и мы видим, как его можно согнуть дальше и в результате получается 25-градусная складка.

В этом последнем испытании матрица также не оставляет следов на листе во время операции гибки, так как при использовании Adiprene мы не имеем сопротивления, как это обычно происходит в обычных матрицах.

Влияние направления волокон на изгиб листового металла

Если операторы листогибочных прессов сгибают небольшой радиус вместе с волокнами материала, т. е. линия сгиба проходит параллельно направлению волокон материала, они должны следить за растрескиванием. Getty Images

Getty Images

Вопрос: Ваша предыдущая статья предполагает, что формование «с» направлением волокон приведет к появлению трещин. Меня может смутить многословие. Означает ли это, что волокна идут перпендикулярно или параллельно линии изгиба?

Я изучал эту тему, потому что мы сгибаем алюминий 3003 h24 толщиной 0,060 дюйма (см. , рис. 1 ), и мой инструментщик хочет, чтобы я проектировал изгибы параллельно волокнам, потому что инструмент будет легче для ему работать. Я не в восторге от этой идеи, но думаю, что все будет хорошо. Обратите также внимание, что это офсетный изгиб, который будет выполнен на штамповочном прессе с рулонной подачей, а не на листогибочном прессе, но я предполагаю, что применимы, по крайней мере, некоторые из основных принципов обработки металлов давлением. Любые дальнейшие рекомендации по этой теме будут высоко оценены.

Ответ: Прежде чем я углублюсь в эту тему, я хотел бы начать с вашего комментария по поводу словоблудия. Путаница из-за словоблудия — одна из самых больших проблем, с которыми сталкивается наша отрасль. Это утверждение верно независимо от того, учитесь ли вы в классе или обсуждаете проект на работе.

Путаница из-за словоблудия — одна из самых больших проблем, с которыми сталкивается наша отрасль. Это утверждение верно независимо от того, учитесь ли вы в классе или обсуждаете проект на работе.

Очень немногие торговые термины взаимозаменяемы. Допустимый изгиб одного человека не может быть k-фактором другого человека, а k-фактор не является вычетом изгиба, хотя я посещаю магазины, где это именно так. Поскольку эти термины имеют точное значение и применение, неправильное их использование усложняет передачу сложных идей и значительно затрудняет создание качественных деталей. Неправильное использование терминологии часто бывает жестоко исправить, и все будут давать один и тот же ответ на вопрос, почему они используют термины именно так: , потому что именно так я узнал об этом.

Чтобы все были на одной странице и правильно использовали терминологию, я рекомендую разместить простую ламинированную настенную диаграмму или раздаточный материал со всеми соответствующими определениями. Вот некоторые из них, которые вы можете включить:

Вот некоторые из них, которые вы можете включить:

k-фактор : Значение множителя для определения местоположения перемещенной нейтральной оси. Внешний отступ или отступ : Расстояние от точки касания плоскости и радиуса до вершины изгиба. Припуск на изгиб : Длина нейтральной оси, которую можно добавить к отступам для определения длины детали в плоском виде. Вычет изгиба Значение, которое вычитается из суммы наружных размеров для определения плоской длины детали. Нейтральная ось : Теоретическая площадь внутри материала на изгибе, которая не расширяется и не сжимается.

Это лишь несколько соответствующих определений; есть еще. Тем не менее, когда все правильно используют язык, вы получаете представление.

Направление волокон

Теперь вернемся к рассматриваемому вопросу: отношение направления волокон к линии изгиба. В предыдущих статьях я использовал «сгибание по волокнам», когда линия сгиба параллельна направлению волокон, как показано на рисунке 1. Сгибание «поперек» или «пересечение» волокон — это когда линия сгиба проходит перпендикулярно направлению волокон. волокна, что обеспечивает более сильный изгиб, который с меньшей вероятностью растрескивается (см. рис. 2 ).

Сгибание «поперек» или «пересечение» волокон — это когда линия сгиба проходит перпендикулярно направлению волокон. волокна, что обеспечивает более сильный изгиб, который с меньшей вероятностью растрескивается (см. рис. 2 ).

Изгиб параллельно волокнам создаст более слабый изгиб, чем линия изгиба, идущая против волокон или поперек волокон. Кроме того, внешний радиус изгиба более подвержен растрескиванию при изгибе параллельно направлению волокон. Чем меньше внутренний радиус при изгибе параллельно направлению волокон, тем выше вероятность возникновения трещин и тем более серьезными они могут быть. Использование большего радиуса изгиба может помочь предотвратить эти проблемы.

Требуется больше усилий, чтобы согнуть кусок материала, когда линия сгиба проходит поперек волокон, но такой же изгиб поперек волокон также может иметь гораздо меньший внутренний радиус изгиба. Кроме того, глубина проникновения может изменяться от изгиба к изгибу в зависимости от ориентации линии изгиба по отношению к волокнам материала.

Не все материалы имеют направление волокон. Медь не имеет зерна; горячекатаный протравленный и промасленный (HRP&O); а в мягкой холоднокатаной стали зерно может быть весьма выраженным. В нержавеющей стали бывает сложно, а иногда и невозможно определить зернистость и направление зерен. Материалы с направлением волокон, влияющим на угол изгиба, считаются анизотропный . Материалы, не обладающие этим свойством, считаются изотропными .

РИСУНОК 1. Изгибы, выполненные по волокну (т. е. линия изгиба проходит параллельно направлению волокон), имеют большую вероятность растрескивания.

Советы по предотвращению растрескивания

Один из лучших способов уменьшить растрескивание — сделать внутренний радиус изгиба как можно ближе к толщине материала; то есть отношение внутреннего радиуса изгиба к толщине материала должно быть как можно ближе к соотношению один к одному. Меньший радиус плотно стягивает материал вокруг изгиба и, таким образом, раздвигает зерна, проявляясь в виде трещин. Вы редко видите трещины в изгибах, где радиус больше, чем толщина материала. Иногда зерна могут быть разорваны из-за чрезмерного растяжения или расширения внешнего радиуса. Обычно это наблюдается в менее пластичных материалах или материалах с высоким отпуском, таких как алюминий Т-6. Тем не менее, такое растрескивание не является распространенным явлением.

Вы редко видите трещины в изгибах, где радиус больше, чем толщина материала. Иногда зерна могут быть разорваны из-за чрезмерного растяжения или расширения внешнего радиуса. Обычно это наблюдается в менее пластичных материалах или материалах с высоким отпуском, таких как алюминий Т-6. Тем не менее, такое растрескивание не является распространенным явлением.

Если вам необходимо согнуть вместе с волокнами, а растрескивание все еще остается проблемой, вы можете использовать материал в отожженном состоянии, а затем при необходимости закалить его. Например, вы можете сформировать мягкий алюминий, а затем закалить его до состояния Т-6.

Также учитывайте типы изгибов, которые вы делаете. Изгибы со смещением — это сложная задача для начала, так как инструмент ограничивает центральный фланец. Это ограничение оставляет удлинение изгиба в другом месте, в частности, на двух внешних фланцах. Это смещение относительно удлинения делает их размерно трудно предсказуемым. Такие смещения также лучше всего работают с меньшим радиусом изгиба, что усугубляет проблему растрескивания.

Если вы формируете эту деталь на штамповочном прессе с рулонной подачей, вы, вероятно, упираетесь в дно (поскольку процесс штамповки плохо поддается формовке воздухом), поэтому варианты уменьшения растрескивания с помощью методов формовки воздухом недоступны. . Однако добавление небольшого углового зазора к набору штампов поможет сохранить параллельность между изогнутыми фланцами. Достаточно одного или двух градусов, в зависимости от типа материала и степени упругости, присущей данному материалу. Соотношение один к одному между толщиной материала и внутренним радиусом изгиба помогает поддерживать параллельность полки.

Размер зерен также существенно влияет на предел текучести. Мелкозернистые материалы менее склонны к расслаиванию и растрескиванию зерен и имеют более высокий предел текучести, что является хорошим аргументом в пользу приобретения материалов более высокого качества, даже если они дороже. Тем не менее, дополнительные затраты на материалы легко покрываются за счет сокращения брака и экономии труда за счет борьбы с низким качеством.

Границы зерен также играют роль в разделении и растрескивании зерен, разрушая то, что известно как движение дислокации . Чем мельче зерно, тем больше становится общая площадь границы, тем значительнее разрушение и тем стабильнее и стабильнее предел текучести.

Для получения дополнительной информации по этой теме вы можете ознакомиться с моими прошлыми колонками, в том числе «Величина зерна материала имеет значение при гибке листового металла», «Как размер зерна металла влияет на операцию гибки» и «Соображения о зернистости материала на листогибочном прессе», который вы можете ввести в строку поиска на thefabricator.com.

Штамповка, безусловно, отличается от формовки на листогибочном прессе, но имеет много общего, в том числе разделение зерен и растрескивание на внешней стороне изгиба. У нас часто нет другого выбора, кроме как сгибаться по волокну, но есть много вещей, которые мы можем сделать, чтобы свести к минимуму неблагоприятные последствия формирования по волокну.