Гибка металла теория: Теория гибки | Оборудование Ermaksan в России

alexxlab | 04.05.2023 | 0 | Разное

Теория гибки | Оборудование Ermaksan в России

Гибка листового металла – вид обработки относящийся к холодной штамповке. На сегодняшний день гибка в большинстве случаев производится на листогибочных, гидравлических прессах. В качестве заготовок применяют листы металла.

При гибке слои металла со стороны пуансона сжимаются, а слои со стороны матрицы, растягиваются.

Длина заготовки рассчитывается по длине нейтральной линии, которая не претерпевает деформаций и находится на расстоянии 0,3-0,5 от линии гибки.

Пружинение детали. После гибки из-за упругой деформации детали отпружинивают. Их размеры немного искажаются. Для компенсации пружинения гибочный инструмент выбирают с меньшими углами, чем углы, которые требуется получить.

Усилие гибки

Свободная гибка – без прикосновения верхнего и нижнего инструмента. Пуансон установленный на гибочной балке вдавливает заготовку на рассчитанную глубину по координате Y в ручей матрицы.

Точность позиционирования координаты Y на гибочных прессах Ermaksan составляет 0,01 мм. Значение координаты Y определяется для всех значений углов. Отличие в значении оси Y возникает из-за – настройки хода гибочной балки, характеристиками металла – геометрией листа, пределом прочности или износом инструмента.

Формула расчета усилия гибки:

1,42 – коэффициент учитывающий трение заготовки о кромки матрицы

По упрощенной формуле можно получить похожие результаты:

- толщина листа (S) в мм

- предела прочности (Rm) в Н/мм2

- V- ширины раскрытия матрицы (V) в мм

- радиуса гибки листа (Ri) в мм

- минимальная полка (B) в мм

Табличный способ расчета усилия гибки

Онлайн калькулятор расчета усилия гибки

Как выбрать раскрытие матрицы – V?

Правило – раскрытие V ручья – больше толщины листа S:

V = 6хS S=1. ..2мм

..2мм

V = 8хS S=2,5…6мм

V = 10хS S=6,5…18мм

V = 12хS S=20…40мм

V = 14хS S=свыше 50мм

Раскрытие V- мтарицы обратно пропорционально усилию гибки

При большем раскрытии требуется меньшее усилие, но получается больший радиус;

При меньшем раскрытии требуется большее усилие, но получается меньший радиус

Минимальная полка (B)

Для того чтобы полка не проваливалась в ручей матрицы – нужно чтобы краешек листа выходил из матрицы

Минимальная полка зависит от V и угла гибки

при 1650 полка 0,58 V

при 1350 полка 0,60 V

при 1200 полка 0,62V

при 900 полка 0,65V

при 450 полка 1,00V

при 300 полка 1,30 V

Калибровка

Точный – способ

Угол гиба определяется усилием и геометрией гибочного инструмента: форма детали достигается глухим ударом пуансон по матрице. При данном способе отсутствует упругая деформация, лист пластически деформируется под давлением инструмента. Рассчитать усилие гибки затруднительно. Условно принимаем что усилие калибровки в 3-10 раз больше усилия свободной гибки.

При данном способе отсутствует упругая деформация, лист пластически деформируется под давлением инструмента. Рассчитать усилие гибки затруднительно. Условно принимаем что усилие калибровки в 3-10 раз больше усилия свободной гибки.

Статья: Основы гибки металла

Деформация металла | Пружинение | Воздушная гибка | Гибка в упор | Чеканка | Усилие

На сегодняшний день гибка листового металла осуществляется различными способами. Наибольшее распространение получили станки типа Press Brake. Популярность применения такой технологии обусловлена следующими особенностями.

- На одном и том же оборудовании можно изготавливать детали различных конфигураций из различных материалов и различных толщин.

- Высокая производственная гибкость — большинство деталей изготовляется без переналадки оборудования и смены инструмента. Более того, часто инструмент вообще не меняется, при этом в производстве может находиться большое количество деталей отличных как по конфигурации, так и по материалу/толщине.

- Высокая производительность.

- Низкая стоимость оборудования и себестоимость производства.

- Применимость автоматизации процесса.

Вместе с тем, возможности такого технологического процесса не могут быть безграничными. Основными лимитирующим факторами или их сочетанием, являются:

- свойства материала;

- особенности инструмента;

- знания и умения технологов и операторов;

- возможности пресса.

Рассмотрим основные, наиболее важные, вопросы гибки листового металла на станках типа Press Brake.

Гибка на листогибочных прессах основана на принципе 3 точек. Лист опирается на 2 точки матрицы. Пуансон давит на лист между 2 точками матрицы, образуя третью, центральную точку. По мере опускания пуансона, центральная точка листа опускается вместе с ним, а нижние боковые поверхности листа скользят по радиусам V-раскрытия матрицы. Материал несколько сжимается в месте давления пуансона и значительно растягивается с нижней стороны листа. Также, материал деформируется в месте скольжения по матрице — там остаются видимые или невидимые следы деформации (вдавливания).

Также, материал деформируется в месте скольжения по матрице — там остаются видимые или невидимые следы деформации (вдавливания).

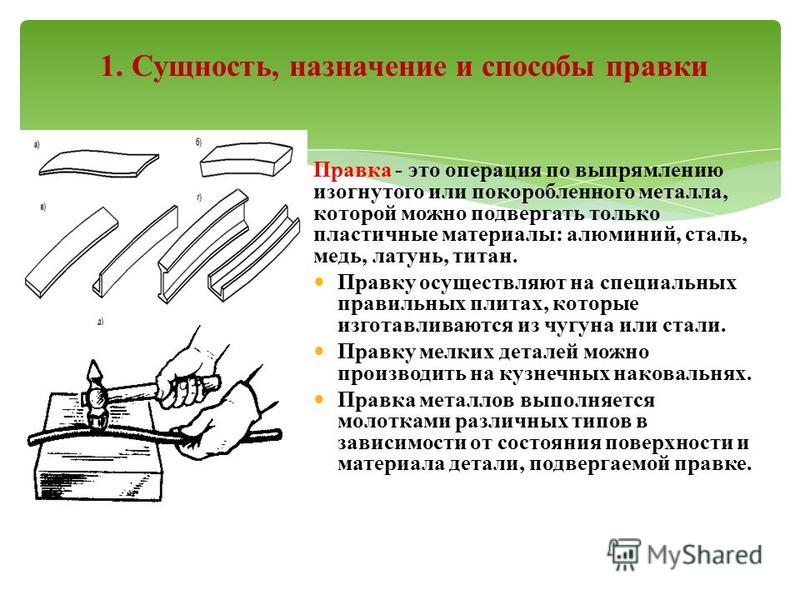

Схематичное изображение деформации металла при гибке

Длина развертки в направлении, перпендикулярном линии гиба, всегда увеличивается. В связи с этим длину развертки делают меньше чем сумму всех бортов. Удлинение заготовки на каждом гибе зависит от:

- толщины и типа материала,

- угла гиба,

- радиуса гиба (ширины V-раскрытия матрицы и радиуса пуансона),

- направления проката.

Теоретический расчет всегда будет приближенным. Наиболее точный результат можно получить опытным путем. Для этого нужно взять несколько заготовок, например, 100×100. Отметить направление проката. Согнуть равное количество заготовок вдоль проката и поперек. Сделать замеры полученных бортов. Для каждой заготовки суммировать длины бортов и вычесть 100. Полученная разница и будет удлинением для заданных условий гибки. Сравнивая полученные результаты можно оценить следующее:

- стабильность результатов,

- влияние направления проката.

В большинстве случаев разницей в удлинении вдоль проката и поперек можно пренебречь. Однако, если требования к точности получаемых размеров очень высокие и/или количество гибов большое, то эту разницу следует учитывать при создании развертки и расположении ее на листе.

Отдельно нужно отметить тот факт, что чем больше нужно деформировать металл (уменьшение минимального борта, угла и радиуса гиба) тем большее воздействие потребуется. Здесь воздействие напрямую связно с давлением и моментом силы. Давление является отношением силы к площади, на которую она приложена. Таким образом, для увеличения воздействия необходимо прикладывать большее усилие на меньшей площади. Момент силы, в свою очередь, является произведением воздействующей силы на длину рычага приложения силы. Уменьшение минимального борта или радиуса гибки требует использования матрицы с меньшим V-раскрытием и, как следствие, меньшим рычагом приложения силы. Соответственно, при прочих равных, гибка на матрице с меньшим раскрытием требует приложения большей силы.

Схематичное изображение силы и рычага при гибке на матрицах с разным V-раскрытием

Основы, типы и советы дизайнерам продукции

В конце 15 века Леонардо да Винчи нарисовал простой прокатный стан, который продемонстрировал возможность гибки листового металла. Однако только в 1590 году этот набросок стал реальностью, когда мастера по металлу начали использовать два тяжелых цилиндра для прессования металлов, изменяя их толщину и форму.

Со времен фантастического эскиза Да Винчи процесс гибки листового металла продвинулся вперед; сегодня у нас есть несколько технологий гибки листового металла с различными возможностями. Однако одно остается неизменным на протяжении многих лет: успех вашего проекта по формовке листового металла начинается с того, что вы понимаете различные методы гибки и их пригодность для различных сценариев проектирования.

Здесь мы обсудим, что вам следует знать о процессе гибки листового металла. Если вы хотите, чтобы ваш проект по формовке листового металла был выполнен правильно с первого раза, эта статья для вас!

Содержание

Процесс гибки листового металла

Процесс гибки листового металла включает приложение силы к детали из листового металла для изменения ее геометрии. Эта сила вызывает нагрузку на листовой металл, превышающую его предел текучести, в результате чего материал физически деформируется, не ломаясь и не разрушаясь.

Эта сила вызывает нагрузку на листовой металл, превышающую его предел текучести, в результате чего материал физически деформируется, не ломаясь и не разрушаясь.

Листогибочный пресс — широко используемый инструмент для гибки листового металла. Он работает, опуская пуансон на листовой металл, расположенный на штампе, создавая желаемую геометрию.

(Анимация процесса гибки листового металла. Общественное достояние через Wikimedia Commons)

Хотя этот процесс довольно прост, гибка листового металла представляет собой нечто большее, чем кажется на первый взгляд. Например, существует несколько методов гибки листового металла, все они схожи по функциям, но различаются по действию. Таким образом, знание идеального метода выбора — это первый шаг, который вам нужно сделать, чтобы добиться успеха в вашем проекте формовки листового металла.

6 Методы гибки листового металла

Метод №1 V-образная гибка

V-образная гибка является наиболее распространенным методом гибки листового металла. Как следует из названия, в методе V-образной гибки используется V-образная матрица и пуансон для гибки металлов под нужными углами. V-образный пуансон вдавливает заготовку из листового металла в «v-образную» канавку матрицы, формируя листы с разными углами изгиба. Например, вы можете получить острый, тупой или 90-градусный угол изгиба, в зависимости от V-образного угла пуансона и матрицы.

Как следует из названия, в методе V-образной гибки используется V-образная матрица и пуансон для гибки металлов под нужными углами. V-образный пуансон вдавливает заготовку из листового металла в «v-образную» канавку матрицы, формируя листы с разными углами изгиба. Например, вы можете получить острый, тупой или 90-градусный угол изгиба, в зависимости от V-образного угла пуансона и матрицы.

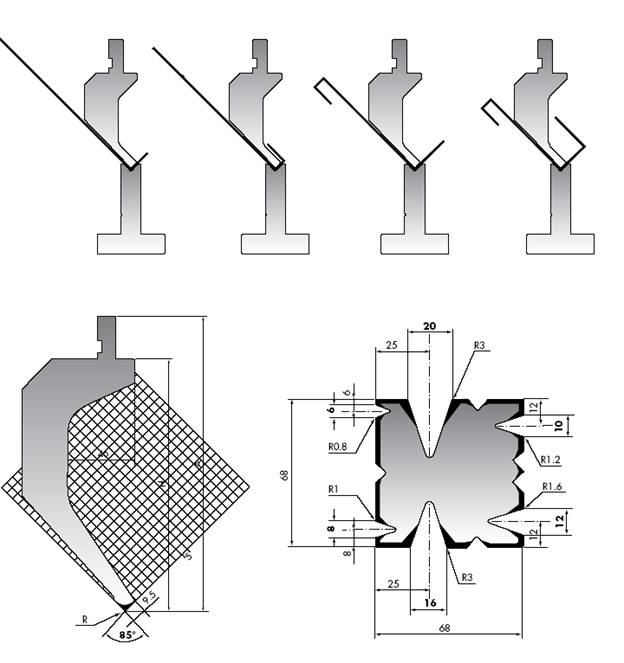

Рисунок 1: Метод V-образной гибки

Метод № 2 Гибка на воздухе

Гибка на воздухе очень похожа на метод V-образной гибки: для гибки листового металла используется V-образный пуансон и матрица. Однако, в отличие от обычного процесса V-образной гибки, метод гибки с помощью штамповки в воздухе не вдавливает лист в дно полости. Вместо этого он оставляет пространство (или воздух) под листом, что позволяет лучше контролировать угол изгиба, чем при обычном V-образном изгибе.

Рисунок 2: Метод гибки на воздухе

Например, предположим, что у вас есть штамп и пуансон под углом 90°. С помощью метода воздушной гибки вы можете получить угол изгиба в диапазоне от 90° до 180°. Этот метод также обеспечивает более точный результат, поскольку он испытывает меньшую упругую отдачуㅡ, которая описывает частичное восстановление изогнутой детали из листового металла до ее геометрической формы до приложения силы изгиба. Пружинящий возврат нежелателен, так как вызывает неточные изгибы.

С помощью метода воздушной гибки вы можете получить угол изгиба в диапазоне от 90° до 180°. Этот метод также обеспечивает более точный результат, поскольку он испытывает меньшую упругую отдачуㅡ, которая описывает частичное восстановление изогнутой детали из листового металла до ее геометрической формы до приложения силы изгиба. Пружинящий возврат нежелателен, так как вызывает неточные изгибы.

Способ № 3. Изгибание в нижней части

Изгибание в нижней части (или изгибание в нижней части) — это тип V-образного изгиба, который также решает проблему пружинения. Он включает в себя деформацию листового металла в области изгиба путем приложения дополнительной силы через кончик пуансона после завершения изгиба.

Рис. 3. Изгиб дна

Как и метод гибки воздухом, метод гибки дна обеспечивает точный контроль угла изгиба. Однако он требует более мощного пресса, чем нижний изгиб.

Метод №4 Изгиб с затиранием

В методе загибания с затиранием лист металла прижимается к штампу с затиранием с помощью прижимной прокладки. Затем пуансон давит на край листа, который выходит за пределы штампа и прижимной пластины, заставляя его сгибаться над концом штампа.

Затем пуансон давит на край листа, который выходит за пределы штампа и прижимной пластины, заставляя его сгибаться над концом штампа.

Рис. 4. Изгиб

Этот метод предлагает хорошее механическое преимущество ㅡ, что означает, что вы можете прикладывать меньше усилий для создания желаемых изгибов (и углов изгиба). Однако он может быть не идеальным для создания тупых углов изгиба, поскольку вам потребуется более сложное оборудование, способное создавать горизонтальную силу.

Метод №5 Гибка в рулонах

Метод гибки вальцами позволяет сгибать листовые металлы в рулоны, трубы, конусы или изогнутые формы. В этом уникальном процессе формовки листового металла используются наборы роликов, которые подают (и изгибают) металлическую заготовку до желаемой кривизны.

Рис. 5: Гибка вальцами

Вальцевание позволяет формовать металлические листы в различные профили поперечного сечения, состоящие из нескольких кривых изгиба. Это особенно полезно для создания очень длинных деталей из листового металла толщиной от 0,004 дюйма до 0,125 дюйма и шириной до 20 дюймов. Например, вы можете создавать такие детали, как панели, направляющие и стеллажи (обычно используемые в зданиях для освещения, кровли и систем отопления, вентиляции и кондиционирования), используя станок для гибки профилей.

Например, вы можете создавать такие детали, как панели, направляющие и стеллажи (обычно используемые в зданиях для освещения, кровли и систем отопления, вентиляции и кондиционирования), используя станок для гибки профилей.

Метод № 6 Гибка с вращающимся вытягиванием

При гибке с вращающимся вытяжением листовой металл крепится к вращающемуся штампу и вытягивается вокруг штампа, чтобы сформировать геометрию, радиус которой соответствует желаемому радиусу изгиба. В этом методе часто используется внутренняя поддерживающая оправка для предотвращения образования складок на стенке изогнутого листового металла.

Рис. 6. Гибка с вращательным вытягиванием

Метод гибки с вращательным вытяжением имеет несколько преимуществ по сравнению с другими типами гибки листового металла. Например, он не царапает поверхность металла, в отличие от процессов затирания и V-образного изгиба. Кроме того, он может сгибать материалы в острые углы с тупыми углами изгиба.

Запись по теме: 5 вещей, которые дизайнеры должны знать о прототипировании листового металла

5 советов по гибке листового металла

Следующие советы помогут вам создавать точные и надежные детали из листового металла.

- Убедитесь, что изгиб расположен в местах с достаточным количеством материала.

- Используйте один радиус изгиба для всех изгибов, чтобы исключить необходимость в дополнительных инструментах.

- Убедитесь, что внутренний радиус изгиба равен (или больше) толщине листа.

- Сгибайте твердые материалы перпендикулярно направлению прокатки, чтобы предотвратить разрушение.

- Избегайте проектирования таких элементов, как отверстия и пазы, очень близко к изгибу, так как это может привести к искажению элемента. Как правило, вы должны располагать все элементы вдали от сгиба на расстоянии, равном как минимум трехкратной толщине листа.

- Работа в механическом цехе с опытом предоставления высококачественных услуг по формовке листового металла.

Gensun Precision Machining — ведущий поставщик услуг по формовке листового металла в Азии. Мы предлагаем высококачественные услуги по гибке компаниям, обслуживающим широкий спектр отраслей промышленности. Кроме того, наши услуги по гибке листового металла дополняют другие наши производственные возможности (такие как 3D-печать и обработка с ЧПУ), предоставляя вам комплексное производственное решение.

Кроме того, наши услуги по гибке листового металла дополняют другие наши производственные возможности (такие как 3D-печать и обработка с ЧПУ), предоставляя вам комплексное производственное решение.

Узнайте больше о наших услугах по гибке.

Искусство и наука гибки листового металла

Опора двигателя. Прочный корпус. Кронштейн 43,7°. Для среднего взлома требуется по крайней мере одна угловая металлическая деталь, и лучшим инструментом для ее изготовления по-прежнему является старый добрый листогибочный пресс. Гибка деталей требует некоторых дополнительных мыслей при проектировании и компоновке плоских шаблонов, поэтому, если вы хотите узнать о допусках на изгиб, вычете изгиба и о том, как согнуть точные детали даже без пресса, читайте дальше.

Методы гибки

Листогибочный пресс (источник) Наиболее распространенными методами гибки, но, конечно, не единственными, являются гибка воздухом и гибка дном. Они могут выполняться на одном и том же листогибочном прессе и обычно не требуют давления более 25 тонн для общего использования в мастерских. Листогибочный пресс также поставляется с ручным или управляемым ЧПУ задним упором, который позволяет точно позиционировать линию сгиба. Как и все прессы, гибочные прессы немного обманчивы в отношении их потенциальной опасности. Они выглядят спокойными и двигаются медленно, но в тот момент, когда их сила достигает материала, все может произойти очень быстро.

Листогибочный пресс также поставляется с ручным или управляемым ЧПУ задним упором, который позволяет точно позиционировать линию сгиба. Как и все прессы, гибочные прессы немного обманчивы в отношении их потенциальной опасности. Они выглядят спокойными и двигаются медленно, но в тот момент, когда их сила достигает материала, все может произойти очень быстро.

Однако, если вы не можете получить доступ к листогибочному прессу, вам не совсем повезло. Существуют методы прорезания пазов, при которых материал ослабляется на линии изгиба ровно настолько, чтобы сделать хороший изгиб в стали толщиной до 1/4 дюйма, используя только слесарные тиски.

Воздушная гибка

Воздушная гибка Анимация — (источник) Воздушная гибка использует перфоратор и часто V-образную нижнюю матрицу. Профиль пуансона определяет радиус изгиба, а глубина хода определяет угол изгиба. Поскольку глубина хода регулируется на станке, гибка на воздухе позволяет сгибать листовой материал под произвольным углом без замены штампа или пуансона. Отверстие нижней матрицы должно быть выбрано адекватно в зависимости от толщины материала и радиуса изгиба, и хорошее эмпирическое правило: от 6 до 12 раз больше толщины материала. Это обеспечит хорошие результаты и долгий срок службы инструмента. Однако вы быстро заметите, что даже профессиональные мастерские используют свои 3/4-дюймовые нижние штампы практически для чего угодно, вот и все. После отпускания пуансона материал немного отпружинивает, что необходимо компенсировать перегибанием материала. Воздушная гибка не очень хороша с точки зрения угловой точности, но может работать с различными материалами, толщиной материала и углами изгиба без переналадки.

Отверстие нижней матрицы должно быть выбрано адекватно в зависимости от толщины материала и радиуса изгиба, и хорошее эмпирическое правило: от 6 до 12 раз больше толщины материала. Это обеспечит хорошие результаты и долгий срок службы инструмента. Однако вы быстро заметите, что даже профессиональные мастерские используют свои 3/4-дюймовые нижние штампы практически для чего угодно, вот и все. После отпускания пуансона материал немного отпружинивает, что необходимо компенсировать перегибанием материала. Воздушная гибка не очень хороша с точки зрения угловой точности, но может работать с различными материалами, толщиной материала и углами изгиба без переналадки.

Нижняя часть

Нижняя анимация – (отредактировано, источник) Как и в воздушной гибке, в нижней части используется пуансон и V-образный нижний штамп. Однако пуансон будет прижимать материал к внутренним поверхностям нижнего штампа, поэтому угол нижнего инструмента определяет угол изгиба. Таким образом, этот метод требует отдельных нижних штампов и переналадки для каждого угла изгиба, а также значительно большего давления. Однако он более точен и имеет меньшую пружинистость, чем изгиб на воздухе. То, что вы обычно найдете в мастерской общего назначения или на рабочем месте, – это тормозной пресс, оснащенный 9Нижняя матрица с углом наклона 0° для запрессовки дна, а для любого угла изгиба менее 90° будет использоваться та же матрица для гибки на воздухе. Тем не менее, поскольку дно требует больших усилий, также более важно использовать правильные штампы. Эмпирическое правило гласит, что 8-кратная толщина материала обеспечивает хорошее раскрытие дна штампа. Однако, поскольку геометрически правильный проем также зависит от радиуса изгиба, существуют более эффективные способы расчета ширины проема.

Однако он более точен и имеет меньшую пружинистость, чем изгиб на воздухе. То, что вы обычно найдете в мастерской общего назначения или на рабочем месте, – это тормозной пресс, оснащенный 9Нижняя матрица с углом наклона 0° для запрессовки дна, а для любого угла изгиба менее 90° будет использоваться та же матрица для гибки на воздухе. Тем не менее, поскольку дно требует больших усилий, также более важно использовать правильные штампы. Эмпирическое правило гласит, что 8-кратная толщина материала обеспечивает хорошее раскрытие дна штампа. Однако, поскольку геометрически правильный проем также зависит от радиуса изгиба, существуют более эффективные способы расчета ширины проема.

Прорезь

Пример сгибаемого вручную кронштейна от Crown International (источник изображения) Чтобы определить область сгиба и уменьшить усилие, необходимое для сгибания детали из листового металла до состояния, с которым можно справиться без тормозного пресса, на линии сгиба можно прорезать прорези, чтобы выборочно ослабить материал. Это похоже на сгибание пропила, но менее хрупкое. Прорезка — отличный метод изготовления нестандартных металлических корпусов и рам для небольших роботизированных проектов и даже больших ненагруженных конструкций. Однако, поскольку это явно ослабляет материал, это недопустимо для тяжелых несущих деталей, которые зависят от структурной целостности области изгиба. Существуют даже запатентованные методы с использованием определенных шаблонов слотов, и даже если их идея достаточно проста, они могут быть весьма изобретательными.

Это похоже на сгибание пропила, но менее хрупкое. Прорезка — отличный метод изготовления нестандартных металлических корпусов и рам для небольших роботизированных проектов и даже больших ненагруженных конструкций. Однако, поскольку это явно ослабляет материал, это недопустимо для тяжелых несущих деталей, которые зависят от структурной целостности области изгиба. Существуют даже запатентованные методы с использованием определенных шаблонов слотов, и даже если их идея достаточно проста, они могут быть весьма изобретательными.

Геометрия изгиба

В зависимости от угла и радиуса изгиба материал в области изгиба деформируется. Чтобы получить окончательные размеры детали, к которым мы стремимся, мы должны принять это во внимание заранее. Большинство профессиональных инструментов САПР, таких как Solidworks или Rhino, сделают за вас всю математику гибки, но, к сожалению, многие другие хорошие инструменты, такие как Fusion 360, OpenSCAD или FreeCAD, требуют от вас установки дополнительных плагинов, использования онлайн-калькуляторов или посчитать вручную.

листов

Давайте начнем с предположения, что вы хотите построить 90-градусный кронштейн из бесконечно тонкого листа материала или, если быть более практичным, из листа бумаги. Поскольку он такой тонкий, он на самом деле не содержит никакого материала, поэтому он будет гнуться без деформации материала. Чтобы сделать это еще проще, мы выбираем радиус изгиба 0, что делает его складкой. В этом теоретическом случае длина полосы L, которую нам нужно вырезать, будет суммой двух сторон скобки, A и B.

Если мы теперь добавим радиус изгиба, наша скобка будет состоять уже не из двух прямых сторон А и В, а из двух укороченных сторон, которые я назову а и б. Ноги соединены дугой длиной c. Все идет нормально.

Кубоиды

Чтобы представить себе сгибание листа металла значительной толщины, сосредоточьтесь на воображаемом центральном листе, так называемой нейтральной линии или нейтральной оси, в пределах толщины. Эта нейтральная линия ведет себя точно так же, как тонкий лист выше, оставаясь недеформированным при изгибе. Единственные две вещи, которые мы должны иметь в виду, это то, что толщина материала t смещает радиус изгиба r’ нейтральной линии на половину толщины материала, и наши ноги a и b становятся немного короче. Реальные материалы, такие как сталь и алюминий, ведут себя не совсем так, как эта центральная линия, но концепция нейтральной линии по-прежнему полезна для их описания.

Единственные две вещи, которые мы должны иметь в виду, это то, что толщина материала t смещает радиус изгиба r’ нейтральной линии на половину толщины материала, и наши ноги a и b становятся немного короче. Реальные материалы, такие как сталь и алюминий, ведут себя не совсем так, как эта центральная линия, но концепция нейтральной линии по-прежнему полезна для их описания.

Допуск на изгиб и k-фактор

Как всегда, реальные материалы ведут себя не так просто, как наши модели. После того, как материал примет новую форму между инструментами из закаленной стали пресса, эта центральная нейтральная линия будет изрядно испорчена взаимодействием. Мы не можем точно знать ход нейтральной линии после изгиба без подробной и довольно сложной модели характеристик материала. Для упрощения можно использовать воображаемую нейтральную линию, основанную на упрощенном приближении, для предсказания длины развертки:

Для этого вводится поправочный коэффициент k. Коэффициент смещает нейтральный участок линии в области изгиба от его центральной траектории до тех пор, пока он не станет длиной соответствующей области развертки. Коэффициент k определяется эмпирически для данного материала, толщины материала, радиуса изгиба и метода изгиба. Он отражает все реальные, но неизвестные искажения в области изгиба.

Коэффициент k определяется эмпирически для данного материала, толщины материала, радиуса изгиба и метода изгиба. Он отражает все реальные, но неизвестные искажения в области изгиба.

Поскольку k-фактор зависит от нескольких факторов, используются таблицы эмпирически определенных k-факторов для заданных установок. Используя k-фактор, теперь мы можем рассчитать допуск на изгиб «BA», который представляет собой длину плоского материала, который входит в область изгиба. Это просто длина дуги «воображаемой» нейтральной линии, которая была компенсирована k-фактором:

Конечно, аппроксимация реалистична только в том случае, если используется коэффициент k, и имеет смысл вести собственную таблицу со значениями k для материалов, с которыми вы собираетесь работать. Тем не менее, следующие значения являются хорошей отправной точкой:

Таблица k-фактора «Правила большого пальца» (источник: Википедия)Припуск на изгиб пазов с прорезями

При прорези листового металла по оси сгиба средняя плотность материала область уменьшилась. Не существует конкретного правила относительно того, насколько материал должен быть ослаблен, но, как правило, хорошим выбором является плотность 20% для стали толщиной до 1/8 дюйма. При плотности 20% ширина перемычки w составляет 1/4 длины паза s, как показано на рисунке ниже. Для ширины моста w я предлагаю не опускаться ниже 3/4 толщины материала T.

Не существует конкретного правила относительно того, насколько материал должен быть ослаблен, но, как правило, хорошим выбором является плотность 20% для стали толщиной до 1/8 дюйма. При плотности 20% ширина перемычки w составляет 1/4 длины паза s, как показано на рисунке ниже. Для ширины моста w я предлагаю не опускаться ниже 3/4 толщины материала T.

Прямые пазы

При использовании прямых пазов область изгиба в развертке будет такой же ширины, как ширина паза d, поэтому для всех практических целей ширина паза в этом случае равна допуску на изгиб. В зависимости от желаемого радиуса изгиба можно рассчитать ширину паза:

Однако радиус не должен быть слишком большим и, как правило, не должен превышать 2/3 толщины материала.

Инженерные прорези

Прорези в форме смайлика (от Industrial Origami Inc. — источник патента) Прорези могут быть сформированы таким образом, чтобы контролировать изгиб более предсказуемым и независимым от материала способом. Хотя вырезание непрямых пазов в металле может показаться тривиальным, в этой области до сих пор имеется множество патентов. Для использования в образовательных целях и проектах «сделай сам» соответствующие патенты Industrial Origami Inc. могут по-прежнему быть отличным ресурсом. Они содержат целый каталог более продуманных шаблонов слотов, таких как форма смайлика, самоиндексирующийся шарнир, скрученный шарнир и другие методы, подобные оригами.

Хотя вырезание непрямых пазов в металле может показаться тривиальным, в этой области до сих пор имеется множество патентов. Для использования в образовательных целях и проектах «сделай сам» соответствующие патенты Industrial Origami Inc. могут по-прежнему быть отличным ресурсом. Они содержат целый каталог более продуманных шаблонов слотов, таких как форма смайлика, самоиндексирующийся шарнир, скрученный шарнир и другие методы, подобные оригами.

Большинство выкроек сконструированы таким образом, что материал может самоиндексироваться относительно самого себя после изгиба. Например, диагональные перемычки рисунка смайлика будут укорачиваться по мере того, как они скручиваются из-за изгиба, эффективно стягивая две плоские стороны вместе от края до края, поэтому практически отсутствует радиус изгиба и не требуется учитывать допуск на изгиб, зависящий от материала. Этот метод позволяет выполнять очень точные изгибы с незначительными деформациями и чрезвычайно прочными деталями. Формулу для внешнего отступа все еще можно использовать, а поскольку OSSB является чисто геометрическим, таблицы k-фактора не требуются.

Внешний отступ «OSSB»

Чтобы получить длину развертки L, мы должны знать длину наших прямых участков a и b. Конечно, если вы проектируете деталь с помощью САПР, вы можете просто прочитать размеры в своем инструменте САПР. Однако, если у вас есть только технический чертеж с основными размерами или эскиз на салфетке, вам придется делать это вручную.

Разница между длиной стороны (A или B) изгиба и его отрезком (a или b) называется внешним отступом или «OSSB». Таким образом, длина ноги определяется как:

a = A – OSSB

b = B – OSSB

На данный момент обычно используются два различных определения длины сторон A и B, и это зависит от угла изгиба. Для углов сгиба менее 90° их обычно определяют как длину от вершины до края, для углов сгиба больше 90° их обычно измеряют от касательной изгиба к краю. Для угла изгиба 90° эти два параметра одинаковы. Во всех формулах и примерах для угла изгиба α используются градусы.

OSSB для α

< 90°Для угла изгиба α меньше 90° и, как правило, когда A и B измеряются от вершины до края, формула для внешнего отступа всегда зависит от изгиба угол:

OSSB для α >= 90°

Для углов изгиба больше 90° и, как правило, когда A и B измеряются от касательной изгиба к кромке, внешний отступ не зависит от изгиба угол:

Свобода выбора

Если вы не привязаны к определенной норме, вы все равно можете измерить А и В от вершины до края и использовать первую формулу, даже если ваш угол изгиба больше 90°, если он меньше 180° . Тем не менее, для больших углов это становится крайне непрактичным, учитывая, что вершина уходит далеко от изгиба.

Тем не менее, для больших углов это становится крайне непрактичным, учитывая, что вершина уходит далеко от изгиба.

Длина развертки

Наконец, мы можем собрать все воедино и рассчитать длину развертки L, до которой нам нужно разрезать металл, сложив части вместе:

Вычет изгиба «BD»

На практике длина развертки всегда меньше суммы A и B, поэтому все вышеперечисленное можно сжать в разнице между A + B и L, которая называется вычет изгиба „BD“.

Для α

<= 90° 90 002

и для α >= 90°

Создайте свою деталь сейчас

Итак, зная основы о допусках на изгиб и уменьшении изгиба, вы сможете построить свой собственный стальной корпус, раму робота или монтажный кронштейн, используя тормозной пресс или метод прорези и тиски. И вам не нужно иметь лазерный или плазменный резак, чтобы получить нестандартные формы из нержавеющей стали или алюминия.