Гидрорезка металла – Гидроабразивная резка металлов – технология, станки, видео

alexxlab | 18.08.2019 | 0 | Разное

Резка металла водой на гидроабразивных станках

Известная поговорка о том, что вода камень точит, умалчивает о том факте, что она ещё и металл режет, да не за сотни лет, а моментально. Много сказано о резке металла своими руками при помощи плазматронов – водой, превращающейся под воздействием электричества в дугу плазмы. Но существует ещё один способ, дающий более чистый срез, не нуждающийся в финишной обработке – это гидроабразивная резка металла. Разделение детали водой без специальной подготовки жидкости, даст менее гладкие края заготовок, тогда придётся их обрабатывать дополнительно своими руками при помощи инструментов с применением силы. При условии, что водно-песчаная смесь, подаваемая под давлением, применяется для резки металла толщиной до 20 см, лучше чтобы края заготовок обрабатывать дополнительно не приходилось. А всего-то подготовительный процесс заключается в фильтрации воды.

Гидроабразивная резка металла

Гидроабразивная резка металлаПреимущества гидроабразивной струи

Гидроабразивная резка была разработана для изготовления деталей для авиации. Впоследствии этот метод был назван лучшим в обработке тугоплавких материалов и сталей. Теперь он используется на производствах, где работает оборудование с ЧПУ. Не меньшее значение резка водой имеет для автомастерских и изготовления предметов быта своими руками, где применяется оборудование без крепежей.

Низкий температурный режим работы даёт преимущества в обработке стали. Резка металла плазмой или газом приводит к сильному нагреву металла, что вызывает окисление и прочие побочные эффекты (в зависимости от индивидуальных характеристик металла). Воздействие на металл абразивных частиц, подаваемых под большим давлением с водой, тоже приводило бы к нагреву листа и его оплавлению, но резка происходит настолько быстро, что сравнить её по чистоте реза можно только с лазером, а по скорости с плазмотроном. Прогрев обрабатываемой поверхности при работе соответствующий – он настолько незначителен, что даже окалин нет. Как нет зависимости от размера оборудования и способа работы — без участия человека или проведение реза оборудованием на ручном управлении.

Приятным моментом при проведении работ своими руками состоит в том, что никаких сильных запахов, дыма и пыли оборудование не производит. Держать под рукой запасные режущие инструменты так же нет необходимости, это оборудование работает без твёрдых резцов – только очень мелкий песок с водой. Скальпелем, отделяющим толстенные куски металла с хирургической точностью, выступает вода, поступающая в сопло под давлением, на выходе из сопла она насыщается абразивными микрочастицами, при мгновенном смешивании получается мощная режущая смесь.

Пример резки металла на установке ГАР

Весь цикл резки как на заводском оборудование с ЧПУ, так и своими руками на обычном станке проводится в один этап. Тонкие и толстые, тугоплавкие и тягучие материалы режутся на одной и той же скорости, без каких-либо ограничений. Станки с возможностью обрабатывать насколько деталей одновременно – это возможность в кратчайшие сроки провести необходимую обработку металла и стекла, пластика и резины, благодаря тому, что нет необходимости перенастраивать оборудование. Детали из материалов разной твёрдости при необходимости будут обработаны за один рабочий цикл.

- Строение сопла ГАР для резки чистой водой

- Строение сопла ГАР для резки водой с абразивом

При обработке материалов своими руками, обрабатывать их поочерёдно выгоднее в плане экономии времени, которое ушло бы на закреплении материалов на рабочей поверхности, а комбинированная деталь, состоящая из нескольких совершенно разных материалов, легко и точно будет разрезана при помощи гидроабразивной смеси подаваемой под высоким давлением.

Применение станков гидроабразивной резки

Оборудование, работающее на гидроабразивной взвеси применяется для:

- Художественной резки металла водой, и прочих материалов с различными техническими характеристиками. Тонки е и широкие детали можно резать не только под прямым углом. Изменение наклона режущей субстанции не скажется на чистоте краёв среза. Ни один из материалов, которые режет это оборудование, не требует последующей обработки, деталь из-под гидрорезца выходит готовой на 100%.

- Самые сложные элементы, повторяющиеся в нескольких фрагментах и детали, требующие повышенной точности, лучше выполнять на программируемом станке резки водой. Компьютерная программа лучше человека управится с точными задачами по обработке деталей, не терпящих отклонений. Для творчества и изготовления предметов, не задействованных в сложных механических агрегатах, вполне подойдёт оборудование на ручном управлении.

- Максимальная толщина металла для резки водой, как уже было сказано ранее, составляет 200 мм, но есть и исключения. Гидроабразивной взвесью можно резать медь толщиной всего 5 мм, тугоплавкие сплавы до 12 мм, титан толщиной до 17 мм. Если посмотреть на сферу применения этих металлов и их стоимость, то не так уж велика потеря.

- При необходимости сделать своими руками украшение из меди или латуни, то верхний слой убирается поэтапно. Так что углубление в 1 см можно сделать за 2 прохода вместо одного. Как говорят скульпторы, работающие над шедевром с резцом – отсечь всё ненужное. Тот же принцип работы и с гидроабразивным режущим элементом. Для точного воспроизведения детали лучше воспользоваться станком на компьютерном управлении.

Станки без ЧПУ работают на ручном управлении, настройка станка для резки целиком производится оператором, что может дать некоторые неточности, если угол резки выставлен неверно. Но такой станок не требует никаких специфических знаний. Он значительно дешевле своего управляемого компьютером собрата. Мало функциональное оборудование, разобраться в его настройках можно достаточно быстро. Простые и сложные линии, а так же стандартные геометрические фигуры на этом станке может выполнить своими руками каждый, после краткого ознакомления с устройством станка, техникой безопасности, способом заправки его водой с песчаным абразивом, способом изменения угла резки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Гидроабразивная резка металла, гидроабразивный раскрой – оборудование и особенности метода

Гидроабразивная резка металла — разновидность водоструйной резки – это технология обработки металла, основанная на использовании хорошо известных природных процессах водной эрозии. В его основу положена способность жидкостной струи, направляемой под существенным давлением на обрабатываемый объект, оказывать режущее воздействие на самые разные высокопрочные материалы.

Различают два способа водоструйной резки:

- гидрорезка;

- гидроаброзивная резка.

Суть процесса водоструйной резки заключается в следующем: под сверхвысоким давлением (1000-6000 ПА), создаваемым мощным насосом, вода, вырываясь через малое отверстие дюзы (диаметр сопла 0,08-0,5 мм) образует струю, выбивающую и тут же удаляющую мельчайшие частицы с поверхности подвергаемого обработке материала. Если в процессе прохождения водной струи через режущую головку организовать подвод абразивных частиц, то режущая возможность струи увеличивается настолько, что позволяет с приличной скоростью разрезать сверхпрочные материалы с высокой точностью пореза и глубиной до 300 мм и больше.

Оборудование (станки) для гидроабразивной резки металла

Манипуляции производятся на специальном рабочем столе (координатный стол с приводами для перемещения режущей головки). К нему в комплекте оборудования поставляются:

- насос высокого давления,

- режущая головка (дополнительно могут быть: система из нескольких режущих головок, устройство для предотвращения столкновений режущей головкой с заготовкой),

- разводка высокого давления

- система подачи абразива (дополнительно, возможно: ловушка струи воды, гасящей ее энергию и служащей также для сбора отработанного абразива)

Современный рынок для гидроабразивной обработки предлагает оборудование с ЧПУ, позволяющее осуществлять резку металла с высокой точностью, художественную резку и обработку кромки под углом. Некоторые вариации снабжаются механической системой предварительного просверливания, которая помогает ускорить работу.

Основные расходные элементы гидроабразивного оборудования:

- Сопла, изготовление которых дорогостоящий и сложный процесс. Основными материалами для их производства являются искусственные алмазы, сапфиры, рубины, корунд. Использование этих материалов позволяет рассчитывать на 250-500 часов работы этих деталей.

- Смесительные трубки производят их сверхпрочных сплавов, позволяющих эксплуатировать эти элементы до 200 часов.

Поскольку водоабразивная струя не создает дополнительного нагрева обрабатываемых участков и срезов, а основной принцип заключен в механическом воздействии, то данная технология иногда оказывается единственно возможной для обработки некоторых материалов. В частности, в порезке взрывоопасных объектов, материалов, теряющих свойства при перегреве.

Достоинства данной технологии

- Температура, создаваемая в месте реза не превышает 90 градусов С;

- Ювелирное воздействие сверхтонкой струи позволяет экономно расходовать материал при раскрое;

- Хорошие показатели эффективности и производительности резки отдельных материалов;

- Аккуратные срезы, в большинстве случаев не требующие дополнительной обработки;

- Возможность обработки взрывоопасных и пожароопасных материалов;

- ЧПУ позволяет раскраивать нужные детали с первой попытки;

- Гидроабразивная резка позволяет работать под углом к поверхности материала;

- Позволяет подвергать обработки почти любой материал.

https://www.youtube.com/watch?v=ygE80F-96KM

К основным недостаткам технологии можно отнести

- Высокую сложность и стоимость изготовления расходных элементов оборудования;

- Большие, по сравнению с альтернативными способами резки, энергозатраты;

- Расхождения в теоретических, заявленных в эксплуатационных документах, и фактических характеристиках;

- Низкая окупаемость оборудования, обусловленная небольшими производственными нуждами.

Основные минусы гидроабразивной технологии резки заключены в применяемом оборудовании, а не в принципе, положенном в основу его работы. Это позволяет надеяться на усовершенствование оборудования в будущем, что позволит расширить диапазон применения.

Особенности гидроабразивной резки металла заключаются в том, что в отличие от плазменной и лазерной резки, физические и химические особенности металла в разрезе не меняются.

Это холодная резка. Используют ее на металле до 200 мм. Применяют ее для резки легких и цветных металлов, титановых сплавов, алюминиевых сплавов, нержавеющей стали.

Известными брендами среди гидроабразивных машин являются Hj-408, станки для гидроабразивной резки OMAX и Bystronic , Byjet 3015. Цена на гидроабразивные машины в среднем составляет 245 000 евро.

Отзывы о гидрообразивных машинах и о гидроабразивной резке металла

kudavlozitdengi.adne.info

Гидроабразивная резка металла своими руками. Оборудование для гидроабразивной резки металла

Новые высокотехнологичные способы обработки материалов нередко базируются на принципах естественных природных явлений. Гидроабразивная методика как раз к таким и относится, повторяя процесс эрозии. Суть ее заключается в воздействии водной среды на поверхность материала. Конечно, для производственной сферы данная технология была оптимизирована, например за счет совмещения жидкости с инородными элементами. Кроме этого, гидроабразивная резка металла предполагает подачу струи под сильным давлением, в результате чего достигается и высокая скорость обработки.

Особенности технологического процесса

Как уже отмечалось, технология базируется на принципе естественной эрозии. То есть физическое воздействие на обрабатываемый материал происходит за счет высокоскоростной струи, смешанной с твердыми абразивами. В ходе операции скоростной поток твердофазных элементов выполняет отрыв и унос из места обработки мелких частиц металла. Эффективность, с которой происходит гидроабразивная резка металла, зависит от множества параметров организации данного процесса. Например, имеет значение состав струи, расход воды и сила давления. Отдельного внимания заслуживает и абразивный материал – специалисты подбирают фракцию в соответствии с требованиями к характеристикам раскроя.

В отличие от других методов обработки данная техника не предполагает деформирующего и теплового воздействия. Это значит, что гидроабразивная резка металла позволяет сохранять первоначальные физико-механические качества заготовки. Но для достижения ожидаемого результата необходимо использовать специальное оборудование.

Оборудование для резки

Обычно для выполнения таких операций применяют специальные установки. В качестве их основы выступают несущие опоры из нержавеющего металла. Для поддержания заготовок применяются быстросменные ребра, которые также позволяют защищать опоры от воздействия рабочей струи. В целях обеспечения защиты рабочего участка от пыли и шума станок также снабжают механизмом быстрого управления водой. То есть в процессе операции обрабатываемый материал может полностью находиться в водной среде. Что касается эксплуатационных возможностей, то станок гидроабразивной резки металла дает возможность справляться с нержавеющей сталью толщиной до 200 мм. Примечательно, что показатели твердости материала для станков такого типа не имеют значения. Тонкая высокоскоростная струя диаметром в 1 мм способна выполнять четкую резку с высоким допуском.

Вспомогательные устройства

С целью повышения точности резки некоторые модели станков обеспечиваются и устройствами позиционирования. Их представляют индуктивные линейные сенсоры, с помощью которых оператор может достичь повышенной точности фиксации. Правда, многое зависит и от выполнения осей перемещения – в лучших моделях комбинация направляющих и датчиков позиционирования дополняется плавностью хода и оптимальной скоростью движения. Также установка гидроабразивной резки металла может комплектоваться баком для абразива. В процессе работы он автоматически пополняет запасы этого компонента, ориентируясь на информацию датчиков контроля.

Обычно к этой категории станков относят модели, не имеющие ЧПУ. Иными словами, управление рабочим процессом в определенной мере перекладывается на оператора. Пользователь своими руками должен выставлять угол наклона резки, а в некоторых случаях и фиксировать позицию функциональной установки. Но при условии соблюдения правил эксплуатации в этом случае также можно рассчитывать на высокую точность, с которой будет выполнена гидроабразивная резка металла. Оборудование без программного обеспечения снабжается теми же техническими узлами, что и более совершенные модели. Поэтому теоретически качество выполнения должно сохраняться на оптимальном уровне. Более того, в некоторых ситуациях самостоятельная настройка и контроль резки позволяют достичь более высоких результатов обработки.

Техника выполнения резки своими руками

Управление процессом резки в ручном режиме предусматривает, что пользователь будет самостоятельно осуществлять подачу заготовок и контролировать их передвижение с позиционированием. Также в некоторых случаях в перечень операторских задач входит и регуляция системы охлаждения. На практике гидроабразивная резка металла своими руками выполняется посредством специальных кнопок. Например, для позиционирования оператор должен ввести несколько значений по координатам. Но даже ручное управление полностью не избавлено от контроля со стороны электронной системы. Так, при вводе ошибочных данных техника возвращает значения рабочих показателей в исходное положение.

Плюсы и минусы технологии

К достоинствам резки такого типа можно отнести четкость линии раскроя, возможность справляться практически с любыми металлами, а также взрыво- и пожаробезопасность операции. Среди недостатков такой обработки отмечают низкую скорость при работе с тонколистовой сталью, невысокий уровень износостойкости функциональных элементов и дороговизну расходного материала, то есть абразива. Тем не менее экономически технология себя оправдывает. Например, услуги гидроабразивной резки металла позволяют качественно справиться с ответственными операциями при подготовке материала для последующего монтажа. Более того, сэндвич-панели, сотовые листы и другие ячеистые стройматериалы можно резать только таким способом. Для повышения производительности многие компании также практикуют и пакетную резку, что позволяет экономить время.

Заключение

Режущие качества абразивных материалов давно используются в разных сферах. На схожем принципе, в частности, работает пескоструйный инструмент, позволяющий выполнять качественную и быструю шлифовку поверхностей. В свою очередь, гидроабразивная резка металла обеспечивает высококачественный результат в работе с разными листами и конструкциями. Кроме точности выполнения раскроя можно отметить и отсутствие вредных процессов, которыми сопровождаются традиционные способы обработки. В частности, тепловые и механические воздействия лишь в редких случаях позволяют обойтись без деформации зоны, окружающей место реза. Но расплачиваться за качественный результат гидроабразивной обработки приходится высокими затратами на расходный материал – чем эффективнее абразив, тем выше его цена.

fb.ru

Резка металла струей воды, гидроабразивная резка

Я в шоке. Не видел раньше такого.

Вот специфка процесса.

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи в нее добавляются частицы высокотвердого материала – абразива.

Сущность процесса

Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

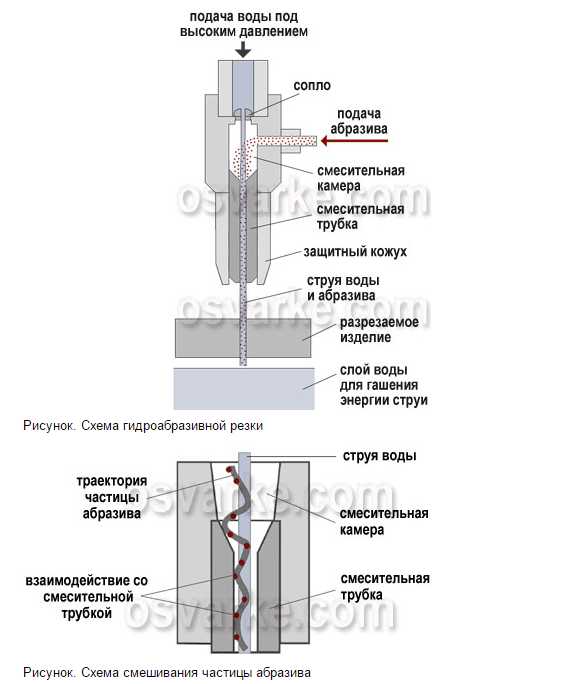

Технология резки

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

masterok.livejournal.com

Гидроабразивная резка металла, технология | Сталь и металл

Технология гидроабразивной резки становится все более популярной ввиду своей универсальности и простоты. «Вода камень точит» — эта поговорка как нельзя лучше характеризует принцип действия гидроабразивной резки. Струя воды, вырывающаяся из сопла под давлением в 4000-6000 атмосфер и с ультразвуковой скоростью, способна резать как толстолистовой металл и камень, так и тонкие, хрупкие материалы — стекло, кожу, бумагу.

Там, где использование других способов резки — газовой, лазерной, плазменной невозможно, гидроабразивная резка легко справляется с поставленными технологическими задачами. При этом получается высокая точность детали — до 0,025 мм, и чистая поверхность реза — Ra1,6, сравнимая с чистовой токарной обработкой. Современные установки гидроабразивной резки позволяют производить 3D-резку за счет поворота режущей головки.

Гидроабразивная резка бывает нескольких типов:

- 1. Резка чистой водой. При таком способе используется только чистая струя воды под давлением. Применение резки ограничивается неспособностью обрабатывать материалы со склонностью к образованию трещин и мягких материалов.

- 2. Резка с добавлением абразива. В качестве абразива используется мелкий гранатовый песок фракцией от 0,02 до 0,4 мм. Высокая твердость — по шкале Мооса 8 единиц (максимальная у алмаза — 10 единиц), и износостойкость песка обеспечивают хорошие абразивно-режущие свойства этого материала. В то же время, использование песка при резке приводит к быстрому износу внутренних частей оборудования. Применение более тонкой фракции позволяет увеличить чистоту поверхности, но снижает скорость резки. Цена гранатового песка, поставляемого из Индии, Австралии и Южной Африки, довольно высока — около 600 долларов за тонну абразива. Это составляет в среднем 2/3 расходов от эксплуатационных затрат на резку.

- 3. Резка с помощью абразивной водной суспензии из высокомолекулярных полимеров. Этот относительно новый и перспективный метод резки был разработан в американской компании Berkeley Chemical Research. Под воздействием высокого давления и сверхзвуковой скорости агрегатированные полимерные молекулы приобретают высокую прочность и режущую способность. При этом внутренний износ оборудования гораздо меньше, чем в предыдущем случае. Стоимость этого абразива также гораздо ниже.

Металлообработка, объявления о покупке и продажи металлообрабатывающих станков и оборудования

Главным элементом гидроабразивных установок является насос высокого давления. В зависимости от вида и толщины разрезаемого материала подбирается мощность насоса. К примеру, для разрезки стали толщиной 13мм требуется насос мощностью порядка 40кВт.

Для гидроабразивной обработки используется обычная водопроводная вода, которая проходит процедуру умягчения, снижения содержания солей. Струя

воды, проходящая через трубки Вентури, подсасывает абразив и выходит через сопло малого диаметра. При прохождении через сопло энергия давления преобразуется в кинетическую энергию струи диаметром от 0,1 до 1,5 мм. Для повышения давления могут применяться отдельные гидравлические усилители. Чем тверже материал, тем больше должно быть давление среды.

Абразивный порошок подается через бункер-дозатор. После резки струя попадает в емкость-улавливатель, в которой рассеивается кинетическая энергия потока.

Движение режущей головки управляется через ПК-контроллер с системой ЧПУ. К портальной траверсе могут крепиться одна или несколько режущих головок. Траверса обеспечивает движение головки в двух плоскостях. Рабочий стол, на который укладывается разрезаемый материал, имеет сотовую конструкцию. Длина стола может варьироваться в пределах от 1 до 18 м.

Технология гидроабразивной резки

Преимущества по сравнению с другими способами резки:

- 1. Непревзойденная универсальность: резка металла (черного и цветного), камня, пластмассы, композитов, печатных плат, древесины, стекла, керамики, резины, сэндвич-конструкций, бетона и других материалов. Толщина материала может достигать 300 мм.

- 2. Отсутствие зон термического влияния. Гидроабразивная резка является «холодным» процессом, что особенно важно для резки материалов, чувствительных к повышенной температуре и нержавеющих сталей. В этом случае гидроабразивная резка является просто незаменимой по сравнению с плазменной и лазерной резкой.

- 3. Отсутствие зон механического напряжения, низкие силы резания позволяют производить резку хрупких материалов.

- 4. Тонкая струя производит высокоточную резку.

- 6. Высокий коэффициент использования материала при резке.

- 7. Отсутствие заусенцев.

- 8. Возможность быстрого переключения между режимами гидрорезки и гидроабразивной резки.

- 9. Простота обслуживания.

- 10. Взрыво-, пожаробезопасность технологии.

- 11. Экологичность и отсутствие загрязнения воздуха производственных помещений.

Недостатки этой технологии состоят в следующем:

- 1. Пониженная скорость резки тонких материалов.

- 2. Износ внутренних элементов станка и сопла под воздействием абразива.

- 3. Дороговизна абразивного материала.

- 4. «Конусность» реза при обработке толстолистовых материалов ввиду рассеивания струи.

Дальнейшее развитие технологии гидроабразивной резки намечается по следующим направлениям: использование криогенной режущей жидкости; поиск новых применений гидроабразивной резки, например, для полировки материалов; поиск более дешевых расходных материалов для резки с целью снижения себестоимости обработки.

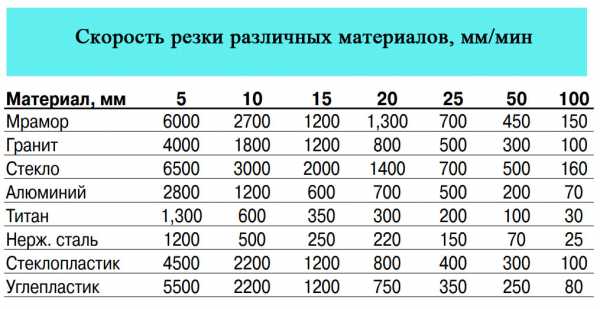

Таблица №1 Скорость гидроабразивной резки

Корпорация Daimler-Chrysler , штат Мичиган, США, проводит исследования по возможности применения диоксида кремния и дробленых частиц стекла в качестве альтернативы гранатовому песку.

Доска объявлений, продать, купить металлоизделия:

Еще записи из рубрики: Резка металлов

stalimetal.ru

Гидроабразивная резка металла | Описание | Преимущества

Как и любая сфера деятельности, современная промышленность не обходится без внедрения новейших технологий. Широкими шагами нанотехнологии входят и в металлообрабатывающую промышленность. Постоянно расширяющееся количество конструкционных металлических, неметаллических и композитных материалов приводит к развитию технологий обработки и резки материала. Один из самых современных методов раскройки материала – гидроабразивная резка металла.

Современные методы раскройки металла: гидроабразивная резка

Одним из самых современных методов обработки резанием является гидроабразивная резка металла. Принцип этого метода был разработан еще в 40-х гг. в СССР, а промышленно начал использоваться в 70-х гг. в США.

Гидроабразивная резка металла – видео: как это работает?

Технология

Суть метода проста: вода под большим давлением подается в смесительную камеру, где в поток воды вводится абразивный песок, а отсюда уже смесь воды и абразива через направляющее сопло попадает на деталь. Струя воды разгоняет частицы абразива и они, врезаясь в материал, осуществляют рез. В качестве абразива чаще всего используют гранитный песок. Он обладает высокой прочностью и твердостью и обеспечивает высокое сопротивление к разрушению, благодаря чему получается высокое качество реза.

Преимущества

В сравнении с другими видами резки металла, гидроабразивная резка металла обладает рядом преимуществ:

- отсутствие термического воздействия на металл;

- высокая точность резки;

- резка материала любой толщины от 1 до 60 мм;

- резка под любым углом;

- высокое качество обработки материала;

- возможность резки самых прочных металлов и сплавов.

Отсутствие тепловой деформации

Так как процесс гидроабразивной резки металла является холодным, он позволяет избежать тепловой деформации металла в месте реза, поэтому детали не требуют отдельной зачистной обработки. Кроме того, отсутствие зоны термического влияния позволяет размещать заготовки на листе ближе друг к другу, что приводит к экономии материала и затрат (очень малая ширина реза обеспечивает незначительность количества материала, идущего в отходы).

Автоматическая программная коррекция

Программное обеспечение играет немаловажную роль в работе гидроабразивной установки. Чаще всего программные пакеты автоматически корректируют параметры резки в зависимости от типа материала, скорости резки и давления воды.

Применение

В настоящее время технология гидроабразивной резки металла получает растущее применение в таких отраслях, как авиастроение, судостроение, специальное машиностроение и др. Помимо резки, в некоторых случаях гидроабразивная струя может применяться для снятия фасок на крупногабаритных машиностроительных деталях, для подготовки кромок под сварку и прочее. Постоянно совершенствующаяся и развивающаяся технология гидроабразивной резки находит все более широкое применение в современном металлообрабатывающем производстве. Различные установки гидроабразивной резки могут применяться как для опытного или единичного производства (с одной режущей головкой), так и для массового (возможно оснащение несколькими режущими головками).

Экологически чистая технология

Гидроабразивная резка металла является экологически чистой, а используемые расходные материалы подлежат вторичной обработке. Поэтому она может служить интересной альтернативой таким традиционным технологиям, как плазменная, лазерная, электроэрозионная и др.

Где купить?

Если Вас заинтересовала гидроабразивной резки металла, пожалуйста, обращатесь к специалистам нашей компании, и мы с радостью поможем подобрать оптимальную для Вашего производства установку и предоставить предложение от разных производителей.

Гидроабразивная резка металла

www.novator-grp.ru