Глубокое сверление на токарном станке: Сверление, растачивание, рассверливание на токарных станках

alexxlab | 05.07.2018 | 0 | Разное

Токарный станок – это универсальная машина для разнообразных видов работ с вращающимися заготовками. Поэтому с его помощью можно также выполнять различную обработку отверстий: сверление, рассверливание, развёртывание зенкерование, зенкование и др. Для упрощения работ на токарных станках, применяют специальное оборудование – ЧПУ (числовое программное управление). Установка ЧПУ-оборудования возможна на различные типы токарных станков. Для этой цели подходят и токарно-винторезные, и карусельные, и револьверные и другие виды. Также с помощью ЧПУ-оборудования можно производить сверление отверстий.

Процесс сверления на токарном станке

Процесс сверления на токарном станкеЗенкерование – это увеличение диаметра отверстия с помощью зенкера, а зенкование – это обработка её кромки с помощью зенковки.

Виды сверления на токарных станках

Условно, существует три вида процесса сверления отверстий на токарном станке по степени вмешательства человека:

- Ручное. Этот способ предусматривает подачу режущего инструмента в зону резания с помощью маховика задней бабки, приводимого в движение мускульной силой человека.

- Механическое. При этом способе обработки отверстий подача сверла осуществляется с помощью механической подачи, поступающей от каретки суппорта к задней бабке через специальное устройство. Не все токарные станки имеют такие устройства и, соответственно, возможность осуществлять механическое сверление.

- С помощью ЧПУ. Полная автоматизация обработки изделий возможна на станках с ЧПУ. На токарном станке с ЧПУ можно совершать обработку отверстий различными способами и инструментами без вмешательства человека.

Процесс сверления и рассверливания отверстий на токарных станках

Для образования новых отверстий в заготовке или изменения размеров старых, на токарном станке необходимо выполнить следующие виды операций:

- Выставить заднюю бабку, чтобы ось пиноли совпадала с осью шпинделя.

- Закрепить заготовку в патроне передней бабки таким образом, чтобы она выступала за уровень кулачков как можно меньше.

- Установить в пиноле задней бабки режущий инструмент. Если предстоит его частая смена, то лучше пользоваться быстросменным патроном и набором специальных втулок. Это поможет значительно сократить время на смену инструмента. При использовании быстросменного патрона, все свёрла, зенкеры, развёртки и т.д. должны иметь хвостовики с одинаковым номером конуса Морзе. Пиноль в начале сверления должна быть выдвинута из задней бабки на как можно меньшее расстояние.

- Первая рабочая операция – это подготовка торца заготовки. Он должен быть ровным. Это осуществляется подрезанием торца резцом.

- Сделать небольшое углубление в торце детали. Эта операция поможет выполнить сверление точно в точке вращения заготовки. Выполняется данное углубление упорным резцом или коротким сверлом.

- Произвести сверление с помощью маховика задней бабки. Инструмент подавать плавно. Периодически выдвигать его из зоны резания, чтобы освободить от стружки. Охлаждение зоны резания осуществлять специальной эмульсией.

- При сквозной обработке нужно уменьшить скорость подачи на выходе из заготовки, чтобы не повредить его, когда резко возрастёт нагрузка на режущие кромки.

- Чтобы увеличить диаметр отверстий, нужно: установить сверло большего диаметра и совершить рассверливание; применить зенкер – провести зенкерование; воспользоваться расточным резцом — сделать растачивание.

- Для уменьшения шероховатости – применяют развёртку (процесс — развёртывание).

- Для работы с кромками – используют зенковку (процесс – зенкование).

При обработке чугуна образуется мелкая стружка, которая при жидкостном охлаждении забивает каналы для её отвода. Поэтому примененять эмульсию в таких случаях нельзя.

Видео сверления шестигранного отверстия на токарно-винторезном станке

Все выше перечисленные процессы можно совершать не только трудоёмким ручным способом, но и воспользовавшись возможностью подключения механической подачи к задней бабке или использования ЧПУ. Если процессы резания будут производиться с помощью токарных станков с ЧПУ, то весь инструмент крепится в самом начале подготовительного процесса в специальных устройствах, которые меняются автоматически в определённой последовательности.

Обработка глубоких отверстий

В случае выполнения глубоких отверстий, необходимо выполнить все подготовительные операции в той же последовательности, как и обычных:

- Установка соосности задней бабки и шпинделя.

- Закрепление заготовки.

- Подготовка и установка режущего инструмента.

- Торцевание заготовки.

- Выполнение углубления в торце заготовки.

При этом нужно придерживаться нескольких рекомендаций:

- Глубокое сверление нужно начинать коротким инструментом на глубину равную диаметру сверла, а затем менять на основное. Это поможет избежать отклонения основного сверла от нужного направления.

- В начале резания для увеличения жёсткости длинного сверла, его подпирают сбоку обратной стороной резца закреплённого в резцедержателе.

Глубокое сверление вызывает значительные тепловые и механические нагрузки на режущий инструмент из-за большей площади трущихся поверхностей. Поэтому необходимо больше внимания уделять охлаждению и своевременному удалению стружки из зоны резания.

Особенности станков с ЧПУ

При работе на токарных станках можно применять ЧПУ (числовое программное управление). Это даёт преимущества только при производстве больших партий изделий. Так как отладка и настройка таких машин занимает много времени, требует создание специальных программ и наличие квалифицированного оператора-наладчика.

Преимущества использования станков ЧПУ:

- Освобождение оператора (токаря) от любых расчётов.

- Повышается точность обработки деталей.

- Минимизируется человеческий фактор.

- Повышается безопасность труда.

- Повышение производительности труда.

- Возможность круглосуточной работы и без выходных.

- Снижает затраты на производство единицы продукции.

Главная страница » Глубокое сверление

Глубокое сверление

Традиционно глубоким отверстием считается отверстие, у которого соотношение его длины к диаметру превышает 5, т.е. L/D>5. На обычных станках и обрабатывающих центрах возможно сверление подобных отверстий, но для этого необходимо применять различные дополнительные меры, задавать длинному и не жёсткому сверлу направление, и так обеспечивать жёсткость системы. Для этого возможно применение кондукторных втулок, предварительное сверление пилотного отверстия и т.д.

Но когда длина отверстия превышает диаметр в 10 раз, т.е. L/D>10, его необходимо обрабатывать методом глубокого сверления на специальном оборудовании и специальными сверлами.

Это достаточно специфическая операция, но имеющая широкое применение в различных отраслях, особенно в таких, как нефтегазовой, аэрокосмической, металлургической промышленности.

Основными сложностями глубокого сверления являются увод сверла, непрямолинейность оси, получаемого отверстия, разностенность, некруглость отверстия, сложность вывода стружки, и доставки СОЖ в зону резания и т.д.

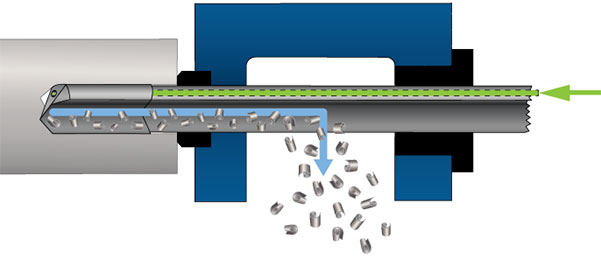

В глубоком сверлении необходимо обеспечить дробление стружки, чтобы она не пакетировалась и не портила обрабатываемую поверхность.

Инструменты для глубокого сверления

Для глубокого сверления применяются специальные сверла, выделяют 3 типа таких сверл или систем сверления. У данных систем существенно отличается организация подвода СОЖ.

1. Эжекторная система (двуштанговая)

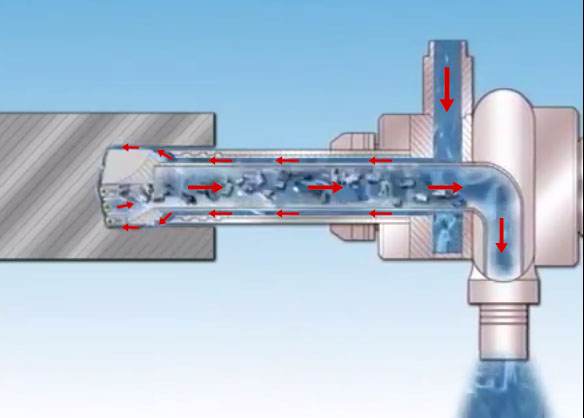

В этой системе используется две штанги одна внутренняя и одна внешняя, т.е. труба в трубе, на конце эти две штанги присоединены к сверлильной головке. СОЖ подается между двумя штангами и движется она внутри корпуса сверла. Вымывание стружки происходит через отверстие внутренней штанги.

2. Система STS (одноштанговая)

В данной системе применяется одна штанга, а СОЖ поступает через устройство подачи СОЖ, плотно прилегающего через уплотнение к торцу заготовки. СОЖ поступает под высоким давлением между штангой и заготовкой. Вымывание стружки осуществляется также через внутреннее отверстие штанги, как и в системе эжекторного сверления.

Это первый выбор для высокопроизводительной обработки и крупносерийного производства

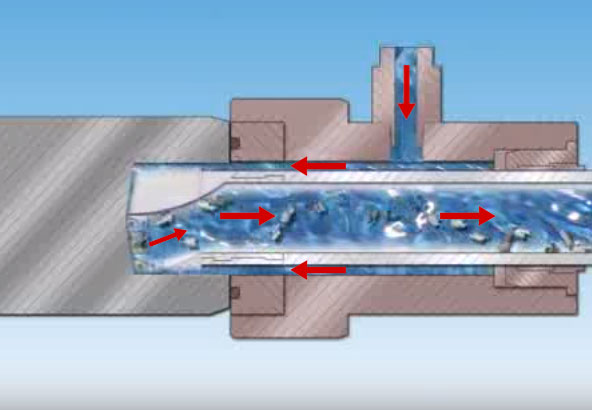

3. Система сверления ружейными сверлами

Ружейные (или пушечные) сверла имеют внутренний подвод СОЖ через отверстие в сверле, а вымывание стружки и удаление СОЖ происходит через наружную V-образную стружечную канавку в сверле.

Кольцевые сверла, трепанирование

Для обработки глубоких отверстий, имеющих диаметр отверстия больше 80 мм используют кольцевые сверла, сверление такими сверлами еще называют трепанированием, здесь в стружку переводится только кольцевая полость, а в центре остается стержень. Данный тип сверления более прогрессивный, в будущем он может вытеснять сплошное сверление даже при меньших диаметрах отверстий.

Производительность глубокого сверления

Глубокое сверление, особенно скоростное, в большинстве случаев превосходит по производительности и качеству все другие технологические способы обработки отверстий.

Если взять даже простые спиральные сверла, которые успешно применяются только для неглубоких отверстий (L/DСтанки для глубокого сверления

Существуют различные компоновки станков для глубокого сверления, преобладающая часть создана для обработки отверстий в цилиндрических заготовках, которым придается вращение, а инструмент перемещается с заданной подачей, т.е. по принципу токарного типа, это обеспечивает высокую точность и производительность обработки. Но возможно обрабатывать только отверстия соосные оси заготовки.

Существуют компоновки, где вращение передается и заготовке в противоположном направлении сверла, и самому сверлу, этот вариант достигает лучших показателей точности и производительности.

Также применяют многошпиндельные станки глубокого сверления.

Станки могут быть как одно, так и двухсторонними, т.е. для сверления заготовки с одной или с нескольких сторон.

Для обработки тяжелых заготовок или сверления эксцентричных отверстий используют станки, где вращение задается только инструменту.

Станки глубокого сверления выполняются как горизонтального типа, так и вертикального. Хотя вертикальный тип может сверлить заготовки сравнительно небольшой длинны имеет некоторые преимущества. Так инструмент в вертикальной компоновке не подвергается изгибающим усилиям от собственного веса.

Существуют станки глубокого сверления вертлюжного типа, здесь заготовка устанавливается в полый шпиндель называемого вертлюг, в силу того, что его нельзя сильно вращать, применение в основном получил в деталях, которым нельзя задавать большие крутящие моменты. Принцип схож со станками токарного типа.

Станки для глубокого сверления могут иметь самые различные компоновки, они относятся к группе специальных станков. Также они могут выполнять и операции растачивания отверстия.

Станки занимают большое пространство в цехе, требуют особого внимания к сбору и охлаждению СОЖ, обеспечению высокого давления СОЖ, сбору стружки и т.д. Необходимо учитывать, что в случае неисправности такой станок трудно заменить каким-либо другим, надо быть предусмотрительным и принять меры по этому поводу заранее, возможно приобретение второго подобного станка, заручиться гарантийной поддержкой производителя или поставщика станка, а также проведение каких-либо других мероприятий.

Заключение

Операция глубокого сверления проводится на больших и довольно дорогостоящих заготовках, ее качественное исполнение и стабильность получения результатов имеет огромное значение для различных предприятий. Выбор и внедрение такого станка важный и необходимый момент для многих предприятий.

Главными критериями инвестирования в такой станок являются множество факторов — это конечно же срок окупаемости, повышение производительности и качества продукции, расширение производственных возможностей, повышение статуса и авторитета предприятия, увеличение экономической эффективности производства и, как следствие, увеличение прибыли.

Похожие записи:

Сверление отверстий

Сверление на токарном станке производится невращающимся сверлом, которое закрепляется в пиноли задней бабки.

Сверла с коническим хвостовиком устанавливают непосредственно в отверстие пиноли, если размеры их совпадают, или при помощи переходной втулки 2 (рис. 54

), одетой на хвостовик сверла 1.Сверла с цилиндрическим хвостовиком закрепляются на станке посредством сверлильных патронов, одна из конструкций которых показана на рис. 55, а. В наклонных отверстиях корпуса 3 установлены кулачки 4 в виде цилиндрических стержней со скосами для закрепления сверла и резьбовой частью на наружной поверхности. Внутри муфты 5 закреплена гайка с конической резьбой, которая соединяется с резьбой кулачков. Если ключом 2 вращать муфту, то кулачки, перемещаясь в наклонных отверстиях будут сжиматься, обеспечивая закрепление и центрирование сверла. Корпус 8 с обратной стороны имеет глухое коническое отверстие, которым он неподвижно насаживается на хвостовик 1. Такие патроны выпускаются трех размеров: ПС-6, ПС-9, ПС-16 (цифры обозначают наибольший диаметр закрепляемого сверла).

Если требуется частая смена инструментов, устанавливаемых в задней бабке, удобно пользоваться быстросменными патронами (рис. 55, б). Патрон состоит из корпуса 2 с коническим хвостовиком 6 и двумя отверстиями, в которых свободно завальцованы шарики 3. В корпус устанавливается переходная втулка 1 с коническим отверстием Морзе. На наружной поверхности втулки выполнены две радиусные канавки, в которые при рабочем положении патрона западают шарики. На корпусе свободно надета муфта 4, продольное положение которой ограничивается пружинными кольцами 7 и 9 и подпружиненным шариком 5, фиксирующим муфту в рабочем состоянии. Отверстие 5 предусмотрено для выхода воздуха при установке переходной втулки в патрон.

Действие патрона следующее, Требуемое сверло вставляется в переходную втулку и вместе с ней устанавливается в патрон. Муфта при этом сдвинута вправо. Затем при перемещении влево муфта нажимает на шарики, которые входят в выемки втулки и закрепляют ее. Чтобы сменить инструмент, достаточно сдвинуть муфту вправо, и втулка со сверлом свободно вынимается из патрона.

Для сверления с механической подачей иногда применяют несложное приспособление в виде втулки с прямоугольным выступом, которым она закрепляется в резцедержателе суппорта.

При глубоком сверлении возникает необходимость частого вывода сверла из отверстия для очистки от стружки. В этом случае значительно сократить время отвода сверла и возвращения его в исходное положение можно, применяя довольно простой патрон (рис 55, в). Он состоит из корпуса 2 с коническим хвостовиком, сверлодержателя 1 с ввернутой в него рукояткой 3. В корпусе имеется продолговатый паз с рядом поперечных канавок. Для отвода сверла достаточно вывести рукоятку из канавки и отвести сверло вправо. Возвращение сверла в рабочее положение выполняется в обратном порядке.

Сверление глубокое на токарных отверстий

При сверлении отверстий на сверлильных станках вращается инструмент (сверло) при сверлении на токарных станках (а также на станках для глубокого сверления) обычно вращается обрабатываемая деталь. [c.206]Применение станков с ЧПУ и на этой базе совершенствование технологии токарной обработки валов повысило требования к точности выполнения предварительных операций (обработке торцов, центрированию заготовок, сверлению центральных отверстий и нарезанию в них резьбы, обтачиванию концов, растачиванию отверстий в трубных заготовках, а для деталей типа шпинделей, гильз, пинолей также глубокому сверлению и растачиванию центрального отверстия). Изменение требований к составу и точности предварительных операций привело к созданию новых типов станков, предназначенных для выполнения ряда операций на концах валов. [c.310]

Для улучшения и ускорения отделочных операций в последние годы находит распространение суперфиниширование поверхностей и обкатка роликом. После создания инж. В. Г. Рожковым пневматического привода для суперфиниширования этот метод стал широко применяться не только на токарных, карусельных, но и на расточных станках. Он находит применение даже при обработке отверстий диаметром 100 мм на станках глубокого сверления. Суперфиниширование обеспечивает чистоту поверхности 10—14 классов. В некоторых случаях выгодна обкатка роликами. У деталей из незакаленных сталей, чугуна и цветных металлов можно получить 8—9 класс чистоты с производительностью в 3—5 раз бэль-шей, чем при точении и шлифовании, а 10—И класс с производительностью в 5—6 раз большей, чем при доводке суперфинишем. Так, на Уралмашзаводе впервые взамен ручной шабровки внедрена накатка роликами направляющих станин металлорежущих стан- [c.98]

Обработка деталей первой группы возможна только на токарных станках, а их внутренние поверхности обрабатываются на станках глубокого сверления или на расточных при большо диаметре отверстия. К телам вращения, обрабатываемым в патроне, относятся бандажи, втулки, фланцы, кольца и др. Эта группа деталей может обрабатываться па токарных и карусельных станках. При выборе токарного или карусельного станка надо учитывать их стоимость, число оборотов и мощность станка. [c.142]

Различают два основных способа сверления. На станках сверлильной группы движение резания и движение подачи осуществляет сверло, а на станках токарной группы —движение резания осуществляется при вращении обрабатываемой детали, а движение подачи — перемещения сверла. При сверлении глубоких отверстий обработка часто производится при совместном встречном вращении детали и сверла. [c.187]

Обдирка колонн выполняется с припусками 10—15 мм на сторону, при этом возле торцов делаются надрезы глубиной 10—15 мм для последующей отрезки концов на дисковых пилах. Тут же протачиваются пояски для люнетов шириной 200 мм для установки колонны на станке глубокого сверления. Глубокое сверление осевых отверстий производится на специальных станках глубокого сверления или токарных станках, специально приспособленных для этой цели. Установка и крепление колонны осуществляются в кулачках и люнете. [c.290]

Сверление является одним из распространенных методов обработки на токарных станках и осуществляется для предварительной обработки отверстий. Предварительно обработать резанием отверстие в сплошном материале можно только с помощью с в е р-л а. В зависимости от конструкции и назначения различают сверла спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение при токарной обработке получили спиральные сверла. Конструкция и геометрия сверл, а также других инструментов для обработки отверстий и резьб рассмотрены в гл. 2 и 6. [c.142]

Основные инструменты, используемые на токарных станках, – резцы (табл. 1 – 5), сверла, зенкеры, развертки, метчики, плашки. Размеры резцов с механическим креплением многогранных твердосплавных пластин без отверстий и призматических приведены в табл. 4, твердосплавных напаиваемых пластин – в табл. 6. Для тонкого точения применяют алмазные резцы (табл. 7). При использовании специальных приспособлений на токарных станках выполняют наружное и внутреннее шлифование, сверление глубоких отверстий, обкатывание и раскатывание, фрезерование и другие операции. [c.301]

Раскатывание глубоких отверстий выполняют на токарных станках или на станках для глубокого сверления. Для разгрузки роликов от силы тяжести раскаток и борштанг на раскатках монтируют деревянные, резиновые, пластмассовые направляющие. Рабочий профиль деформирующих роликов для упрочняющей обработки имеет форму тора (табл. 3) с радиусом профиля Л р = 0,8. .. 16,0 мм. [c.487]

Способ сверления отверстий при вращении заготовки применяют как на токарных станках, так и на станках для глубокого сверления (сверление отверстий в стволах орудий, шпинделях станков, полых валах и т. п.). [c.179]

При сверлении отверстий на сверлильных станках вращается инструмент, при сверлении на токарных станках, а также на станках для глубокого сверления обычно вращается заготовка, так как в этом случае увод сверла от нужного направления оси отверстия будет меньше. [c.88]

Основными инструментами при работе на токарных станках являются резцы, сверла, зенкеры, развертки, метчики. При использовании специальных приспособлений на токарных станках проводят наружное и внутреннее шлифование, сверление глубоких отверстий, обкатывание и раскатывание, фрезерование, закалку, напыление металлов и пластмасс и другие операции. [c.200]

Раскатывание глубоких отверстий проводят на токарных станках или станках для глубокого сверления. Для разгрузки роликов от веса раскаток и борштанг, на раскатках монтируют деревянные, резиновые или пластмассовые направляющие. [c.543]

Обработка отверстий без снятия стружки производится калибровкой с помощью выглаживающих прошивок (дорнов) и шариков, а также раскаткой. Образование отверстий в сплошном металле с точностью 4-го и 5-го классов и шероховатостью Нг= 20 160 мкм достигается сверлением. При сверлении отверстий на сверлильных станках вращается инструмент, при сверлении на токарных станках, а также на станках для глубокого сверления обычно вращается заготовка, так как в этом случае увод сверла от нужного направления оси отверстия будет меньше. Применение направляющих кондукторных втулок также уменьшает увод сверла. При сверлении отверстий диаметром больше 30 мм в сплошном материале применяют последовательно два сверла меньшего и большего диаметра с целью уменьшения осевой силы и предотвращения значительного увода сверла. Сверла бывают спиральные, перовые, центровочные, для глубокого сверления и специальные. Для глубокого сверления применяют сверла особой конструкции (рис. 92, а). [c.133]

Сверление является одним из самых распространенных методов получения отверстия резанием. Режущим инструментом здесь служит сверло, которое дает возможность получать отверстия как в сплошном материале, так и увеличивать диаметр просверленного отверстия (рассверливание). Главное движение при сверлении — вращательное, движение подачи — поступательное. На обычных сверлильных станках оба эти движения имеет сверло оно вращается, будучи закрепленным в шпинделе станка, и одновременно перемещается в глубину обрабатываемой заготовки, которая неподвижно закреплена на столе станка. При сверлении на токарном станке вращение будет иметь заготовка, закрепленная в патроне станка, сверло же, закрепленное в пиноли задней бабки, получит поступательное движение (от руки). Практика показывает, что когда заготовка вращается, а сверло перемещается, точность обработанного отверстия получается выше. Поэтому при сверлении глубоких отверстий на специальных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка — вращательное. [c.261]

Так как при работе на токарных станках обрабатываемые отверстия расположены горизонтально, жидкость с трудом проникает к месту образования стружки. Поэтому для глубокого сверления в труднообрабатываемых материалах применяют сверла с внутренними каналами, по которым подают охлаждающую жидкость под высоким давлением (см. рис. 98). [c.92]

Поверхности обрабатывают обкатыванием и раскатыванием чаще на токарных или карусельных станках. Обкатки и раскатки устанавливают вместо режущего инструмента, при этом суппорты обеспечивают необходимую подачу. Раскатки устанавливают в пп-ноли задней бабки. Глубокие отверстия раскатывают на станках для глубокого сверления. [c.585]

Достаточно хорошее качество отверстия получается при сверлении с вращением детали и сверла (обработка на токарных многошпиндельных автоматах и специальных станках), при этом для исключения заедания сверла и облегчения подачи охлаждающей жидкости желательно производить ступенчатое сверление, т. е. несколькими сверлами с перепадом по диаметрам на 0,3—0,5 мм. Более точное сверление глубоких отверстий с получением прямолинейной оси производят ружейными или пушечными сверлами, а при обработке больших диаметров отверстий — расточными блоками. [c.118]

Патрон для крепления эжекторных сверл (рис. 28) позволяет выполнять на токарных станках скоростное сверление глубоких отверстий с отводом стружки через отверстие внутренней трубы. Наружный стебель 2 устройства закреплен гайкой 7 в корпусе 4. Корпус хвостовиком 5 устанавливается в отверстии пиноли задней бабки или специальной стойки, связанных с суппортом для обеспечения машинной подачи сверлу 1. Полое сверло специальной конструкции, закрепленное резьбовым хвостовиком в наружном стебле, имеет внутри коническую насадку 8, которая с конусом соосной внутренней трубы 3 образует эжекторный (струйный) насос. [c.102]

Сверление и растачивание отверстий производят па специальных горизонтально-сверлильных станках для глубокого сверления или на крупных токарных станках, снабженных специальными приспособлениями. Иа рис. 110 схематично показа- [c.201]

Для обработки поверхностей обкатыванием и раскатыванием чаще всего используют токарные или карусельные станки, применяя вместо режущего инструмента обкатки и раскатки. Суппорты обеспечивают необходимую подачу. Раскатки можно устанавливать в пиноли задних бабок. Глубокие отверстия раскатывают на станках для глубокого сверления. [c.386]

Технологический маршрут обработки в единичном и мелкосерийном производстве деталей типа валов из проката без термической обработки приведен в табл. 42, а более крупных валов диаметром свыше 220 мм, изготовляемых из поковок, в табл. 43. Не предусмотренные в приведенных выше маршрутах мелкие операции (сверление отверстий, фрезерование трефов и т. д.) выполняются последними перед слесарной операцией. Операция глубокого сверления, как правило, должна следовать после токарной, так как для выверки и установки детали на станках глубокого свер- ления необходимо подготовить базы. Для деталей, обрабатываемых в патроне и не подвергаемых термической обработке, последовательность операций и маршрут обработки назначаются по табл. 44. [c.290]

Цилиндры, как правило, обтачиваются с разделением на обдирочное и чистовое последнее выполняется обычно после выполнения операций обрезки концов и глубокого сверления. Обдирочная токарная операция может быть выполнена в центрах, когда заготовка цилиндра предусматривается без прошитого отверстия, и в центрах на центровых пробках или центровых крестовинах, когда в заготовке отверстие прошито. [c.269]

К простой механической обработке относятся токарные и фрег зерные работы без применения многорезцовых наладок, а также все виды шлифовальных работ и сверление на длину не более 3 4 К, с.южной механической обработке относятся зуборезные, зубодолбёжные и протяжные работы, а также работы с многорезцовыми наладками, резьбо-фрезериые работы и сверление глубоких (более 3d) отверстий [c.454]

Объясняется это тем, что при сверлении на токарных станках в случае несовпадения оси сверла с осью вращения детали вращающаяся деталь будет способствовать центрированию, т. е. восстановлению правильного положения оси отверстия, чего не бывает при работе на сверлильном станке, где сверло одновременно вращается и подается. Поэтому в тех случаях, когда необходимо получить отверстие с точной осью, необходимо применять второй способ обработки. Этим способом, в частности, пользуются для сверления глубоких и точных отверстий в каналах тволов стрелкового вооружения, полых валов двигателей и т. д. [c.188]

Однако обработка отверстий в сплошном материале может быть осуществлена и на сверлильных, токарных, карусельных, расточных станках или станках глубокого сверления. При l>10d целесообразно их обработку вести на станках глубокого сверления,., если конфигурация детали это разрешает если нет — приходитсяг их сверление вести на расточных станках с применением инструментов глубокого сверления. Сверление отверстий на токарных станках не рекомендуется и может применяться лишь как исключение. [c.141]

Токарь 5-г о разряда. Обработка деталей средней сложности по 2-му и 3-му классам точности на токарных станках различных моделей. Обтачивание и растачивание цилиндрических, конических и эксцентрических поверхностей. Нарезание наружных и внутренних остроугольных прямоугольных и трапецоидаль-ных однозаходных резьб. Глубокое сверление и чистовая обработка отверстий. Обработка точных фасонных выпуклых Т1 вогнутых поверхностей с применением шаблонов и приспособлений. Установление наивыгоднейшего режима резания, сообразуясь с инструментом и обрабатываемым материалом или по технологической карте. Подсчет и подбор шестёрен для нарезки резьбы и обточки конусов. Правильное применение режущего и мерительного инструмента, проверка правильности показаний мерительного инструмента. Заправка и заточка режущего инструмента средней сложности по шаблонам и угломеру. Выполнение работ по чертежам и эскизам средней сложности. Пользование паспортом станка и таблицами для нарезания резьбы. Определение причин ненормальной работы станка и предупреждение брака. Устранение мелких неисправностей станка и его регулировка, не требующие разборки. [c.101]

Рнс. 16. Виды обработки, выполняемые на токарно-сверлильно-фрезерно-расточиом станке типа ОЦ мод. Модуль ИР320ПМФ4 а — обратное цекование, растачивание, сверление глубоких отверстий, фрезерование б — фрезерование по контуру, растачивание канавок, сверление — фрезерование плое-костей, обработка отверстий, канавок, нарезание резьбы . -токарная обработка с вращением закрепленной на палете заготовки [c.548]

Осевое отверстие шпинделя в крупносерийном производстве обрабатывается на специальном двухшпиндельном станке для глубокого сверления одновременно обрабатываются два шпинделя, установленных в трехкулачковых патронах и люнетах. Обработка осевого отверстия в серийном и единичном производствах может производиться на токарных станках, специально модернизированных. Отверстия диаметром до 40 мм сверлят сверлом одностороннего резания, оснащенным твердым сплавом, при интенсивном поступлении охлаждающей жидкости (рис. 65, а). Жидкость поступает по внутренней части стержня, охлаждает сверло и выносит стружку. При работе сверлами, оснащенными твердым сплавом, подачи 0,015—0,02 мм1об, скорость резания до 70 ж/жын. [c.127]

Черновая обработка. Даже при малых размерах партии наиболее экономично черновую обработку наружных повер Х Ностей оро-изводить на многорезцовых станках, на гидрокопир01вальных полуавтоматах или на токарных станках с применением гидрокопировальных суппортов. Черновая обработка осевого отверстия производится на специальных станках для глубокого сверления. В качестве инструмента применяются удлиненные спиральные и пушечные сверла, перовые сверла и головки для кольцевого сверления. На этой же операции часто производят расточку конусного отверстия Морзе с припуском 2—3 мм под последующую обработку. [c.262]

На одношпиндельных токарно-револьверных автоматах и полуавтоматах наружные поверхности обрабатывают с помощью продольных и поперечных суппортов. Обработку с продольной подачей осуществляют с револьверной головки инструментальным шпинделем или спещ1альными приспособлениями. Конусные поверхности можно обработать при применении копирных державок либо инструментами, установленными в специальной державке поперечного суппорта продольное перемещение осуществляется револьверной головкой. Резьбу нарезают с револьверной головки метчиками, плашками и, главным образом, само-открывающимися головками. Сверление отверстий и зацентровку выполняют с револьверной головки. Соответствующие скорости резания и подачи при сверлении глубоких отверстий малого диаметра обеспечиваются приспособлениями для быстрого сверления. Развертывание, растачивание, цекование торцов производят с продольного суппорта. [c.487]

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания, нарезания резьб, зенкования, ценкования и др. Основными формообразующими движениями при обработке отверстий, на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента вдоль его оси. Сверлильные станки (рис. 126) подразделяют на вертикально-свер-лильные, радиально-сверлильные, горизонтально-сверлильные и центровальные. Сверлильные станки для сверления отверстий в стальных деталях (Ов = 500 -4-600 МПа) наибольшего условного диаметра до 16 мм выпускают настольного типа, до 50 мм — вертикально-сверлильные и до 100 мм — радиально-сверлильные. Наибольший вылет шпинделя радиально-сверлильных станков составляет 3150 мм. Горизонтальную компоновку чаще имеют станки для глубокого сверления, их иногда называют токарно-сверлильными станками и относят к группе специальных станков. [c.173]

Обработка торцов фрезерованием и центрование на фрезерноцентровальном станке Черновое обтачивание ступеней шпинделя с припуском 2,5 м.и на сторону па токарно-копировальном станке мод. МР-24 Черновое обтачивание переднего конца шпинделя на токарнокопировальном станке мод. МР-24 Сверление осевого отверстия диаметром 70, и.и на специальном станке мод. РТ-54 для глубокого сверления Чистовое обтачивание ступеней шпинделя на токарно-копиро-вальном станке мод. МР-24 Чистовое обтачивание переднего конца, снятие фасок и растачивание конусного отверстия под шлифование на токарном станке Подрезка торца, растачивание заднего конусного отверстия на токарном станке [c.224]

Сверла для глубокого сверления. Глубокие отверстия (/>10/)) обычно должны быть изготовлены по 6…8-му квалитетам точности и сохранять прямолинейность оси отверстия, соосность отверстия и наружной поверхности. Обработка их вызывает бо.льшие затруднения и требует применения специальных сверл и точных станков (токарных, расточных и др.), на которых обрабатываемая деталь врагцается, а сверло имеет только поступательное движение. Для глубокого сверления применяют обычные винтовые свер.ла двустороннего резания и специальные сверла одностороннего резания. Конструкция сверла должна обеспечить принудительную подачу охлаждающей жидкости к режущим кромкам, свободный отвод стружки, достаточную жесткость, хорошее базирование по стенкам отверстия. [c.89]

И кольцевого сверления. В последнем случае не весь металл обращается в стружку. В центре заготовки остается стержень, удаляемый в зависимости от его размера посредством отламывания или подрезания. Обработка производится на токарно-сверлильных станках, обь.чло при вращающейся заготовке и невращающемся инструменте с поступательным его перемещением, реже при вращающихся заготовке и инструменте. К глубокому сверлению предъявляются требования прямолинейность оси отверстия, концентричность отверстия по отношению к наружным поверхностям, цилиндричность отверстия [c.382]

Сверление — наиболее распространенный метод получения отверстий резанием дает возможность получать отверстия в сплошном материале и увеличивать диаметр имеющегося отверстия (рассверливание). Главное движение при сверлении — вранщтельное, движение нода-чи — поступательное. Оба вида движения могут сообщаться детали и инструменту в различных комбинациях. Ири сверлении на обычных сверлильных станках оба двияадния получает инструмент — сверло I (рис. VI.36). Заготовка 2 крепится неподвижно. Ири сверлении на токарных станках и специальных сверлильных станках (станки для глубокого сверления) вращается обрабатываемая деталь, а сверлу сообщается только поступательное движение подачи. [c.364]

Mobilmet 763 Mobilmet 766 МНЕ 19 34,7 При резьбо- и зубонарезании, протягивании, обработке на токарных автоматах заготовок из высоколегированных сталей, в том числе при глубоком сверлении отверстий диаметром более 20 мм (МоЫ1-met 763). Не содержат хлора [c.532]

Снижение интенсивности крутильных колебаний является одним из основных путей повышения производительности и стойкости инструмента глубокого сверления и растачивания. Поэтому важно знать влияние различных факторов на интенсивность вибраций, чтобы иметь возможность назначать оптимальные с точки зрения вибраций значения параметров инструмента и процесса. Ниже приводятся результаты исследований, выполненных при сверлении отверстия диаметром 22,5 мм на токарно-винторезном станке модели 1А625, переоборудованном для глубокого сверления с внутренним отводом стружки и СОЖ. Обрабатывались заготовки длиной 650 мм и диаметром 60 мм из стали 30ХН2МФА твердость 300—320 НВ. Сверление производилось головкой односторон- [c.132]

Для удаления стружки при сверлении на токарном станке глубоких отверстий малого диаметра часто приходится вручную выводить сверло из отверстия, что вызывает непроизводительные затраты времени. В целях повышения производительности труда и устранения возможности Поломкй ивструмента применяют специальные приспособления для ускоренного ввода н вывода сверла при сверлении глубоких отверстий. [c.239]

При сверлении отверстий на сверлильных станках вращается инструмент (сверло) при сверлении на токарных станках (а также на станках для глубокого сверления) обычно вращается обрабатываемая деталь. [c.206]

Различают два основных способа сверления. На станках сверлильной группы движение резания и движение подачи осуществляет сверло, а на станках токарной группы —движение резания осуществляется при вращении обрабатываемой детали, а движение подачи — перемещения сверла. При сверлении глубоких отверстий обработка часто производится при совместном встречном вращении детали и сверла. [c.187]

Повышение производительности обеспечивается также концентрацией операций на одном станке для корпусных деталей — это обработка на одном станке заготовки с пяти сторон, для тел вращения — это полная обработка сложной профильной заготовки, включающая в себя помимо токарных, фрезерных, сверлильных (в том числе глубокого сверления) и другие операции. Перспективным является одновременное выполнение на таком станке операций внутреннего и наружного шлифования. При концентрации операций на одном станке совмещают во времени отдельные операции и переходы, используют комбинированные инструменты и инструментальные наладки. [c.352]

При сверлении отверстий на сверлильных станках вращается инструмент, при сверлении на токарных станках, а также на станках для глубокого сверления обычно вращается заготовка, так как в этом случае увод сверла от нужного направления оси отверстия будет меньше. [c.88]

На фиг. 190 представлена конструкция сверла, которая хорошо зарекомендовала себя на практике при обработке глубоких отверстий диаметром от 20 до 80 мм. Конструкция обеспечивает возможность использовать сверло для разных работ. Характерные из них приведены на фиг. 191. Из примеров видно, что сверло может заменить малопроизводительное перовое сверло, являющееся основным инструментом для обработки глубоких закрытых поверхностей. Данная конструкция может быть применена не только на станках, специально предназначенных для глубокого сверления, но также и на обычных токарных, револьверных и сверлильных станках. [c.386]

Обработка отверстий без снятия стружки производится калибровкой с помощью выглаживающих прошивок (дорнов) и шариков, а также раскаткой. Образование отверстий в сплошном металле с точностью 4-го и 5-го классов и шероховатостью Нг= 20 160 мкм достигается сверлением. При сверлении отверстий на сверлильных станках вращается инструмент, при сверлении на токарных станках, а также на станках для глубокого сверления обычно вращается заготовка, так как в этом случае увод сверла от нужного направления оси отверстия будет меньше. Применение направляющих кондукторных втулок также уменьшает увод сверла. При сверлении отверстий диаметром больше 30 мм в сплошном материале применяют последовательно два сверла меньшего и большего диаметра с целью уменьшения осевой силы и предотвращения значительного увода сверла. Сверла бывают спиральные, перовые, центровочные, для глубокого сверления и специальные. Для глубокого сверления применяют сверла особой конструкции (рис. 92, а). [c.133]

Сверление является одним из самых распространенных методов получения отверстия резанием. Режущим инструментом здесь служит сверло, которое дает возможность получать отверстия как в сплошном материале, так и увеличивать диаметр просверленного отверстия (рассверливание). Главное движение при сверлении — вращательное, движение подачи — поступательное. На обычных сверлильных станках оба эти движения имеет сверло оно вращается, будучи закрепленным в шпинделе станка, и одновременно перемещается в глубину обрабатываемой заготовки, которая неподвижно закреплена на столе станка. При сверлении на токарном станке вращение будет иметь заготовка, закрепленная в патроне станка, сверло же, закрепленное в пиноли задней бабки, получит поступательное движение (от руки). Практика показывает, что когда заготовка вращается, а сверло перемещается, точность обработанного отверстия получается выше. Поэтому при сверлении глубоких отверстий на специальных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка — вращательное. [c.261]

Эжекторное сверление, являясь разновидностью глубокого сверления, обеспечивает практически те же результаты по производительности, точности и качеству, что и глубокое сверление с внутренним или наружным отводом стружки, но позволяет выполнять сверление на универсальных станках (токарных, сверлильных, фрезерных и т. п.), лишь дополнив их насосной станцией, стационарной или перемещаемой по мере надобности от одного станка к другому. При эжекторном сверлении не требуется герметизировать зазоры между заготовкой и кондукторной втулкой, что упрощает наладку и обслуживание станка. Эжекторное сверление можно применять для обработки отверстий в самых [c.206]

Сверление и растачивание отверстий производят па специальных горизонтально-сверлильных станках для глубокого сверления или на крупных токарных станках, снабженных специальными приспособлениями. Иа рис. 110 схематично показа- [c.201]

Перовые сверла применяются при обработке глубоких отверстий, а также в тех случаях, когда от инструмента требуется повышенная жесткость, например при сверлении отверстий в поковках и отливках с твердой коркой и т. п. Они могут работать на сверлильных, расточных, револьверных и токарных станках при обработке отверстий в различных материалах с помощью борштанг. Конструктивно сверла оформляются в виде пластин, сваренных из двух частей режущей и крепежной, причем последняя делается с хвостовиком и без него. Сверла изготовляются праворежущими или леворежущими. Угол 2ф между режущими кромками при вершине сверла затачивается с учетом обрабатываемого материала. [c.62]

Сверла для глубокого сверления изготовляют диаметром от 6 до 100 мм для работы на специальных сверлильно-отрезных станках токарной группы, причем сверлу сообщается лишь движение подачи, а главное вращательное движение имеет заготовка. На рис. 218, г приведено пушечное сверло с круглым стержнем. Режущая кромка сверла образуется передней 1 и задней 2 поверхностями (резание одностороннее). [c.335]

Однако обработка отверстий в сплошном материале может быть осуществлена и на сверлильных, токарных, карусельных, расточных станках или станках глубокого сверления. При l>10d целесообразно их обработку вести на станках глубокого сверления,., если конфигурация детали это разрешает если нет — приходитсяг их сверление вести на расточных станках с применением инструментов глубокого сверления. Сверление отверстий на токарных станках не рекомендуется и может применяться лишь как исключение. [c.141]

Рнс. 16. Виды обработки, выполняемые на токарно-сверлильно-фрезерно-расточиом станке типа ОЦ мод. Модуль ИР320ПМФ4 а — обратное цекование, растачивание, сверление глубоких отверстий, фрезерование б — фрезерование по контуру, растачивание канавок, сверление — фрезерование плое-костей, обработка отверстий, канавок, нарезание резьбы . -токарная обработка с вращением закрепленной на палете заготовки [c.548]

Объясняется это тем, что при сверлении на токарных станках в случае несовпадения оси сверла с осью вращения детали вращающаяся деталь будет способствовать центрированию, т. е. восстановлению правильного положения оси отверстия, чего не бывает при работе на сверлильном станке, где сверло одновременно вращается и подается. Поэтому в тех случаях, когда необходимо получить отверстие с точной осью, необходимо применять второй способ обработки. Этим способом, в частности, пользуются для сверления глубоких и точных отверстий в каналах тволов стрелкового вооружения, полых валов двигателей и т. д. [c.188]

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания, нарезания резьб, зенкования, ценкования и др. Основными формообразующими движениями при обработке отверстий, на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента вдоль его оси. Сверлильные станки (рис. 126) подразделяют на вертикально-свер-лильные, радиально-сверлильные, горизонтально-сверлильные и центровальные. Сверлильные станки для сверления отверстий в стальных деталях (Ов = 500 -4-600 МПа) наибольшего условного диаметра до 16 мм выпускают настольного типа, до 50 мм — вертикально-сверлильные и до 100 мм — радиально-сверлильные. Наибольший вылет шпинделя радиально-сверлильных станков составляет 3150 мм. Горизонтальную компоновку чаще имеют станки для глубокого сверления, их иногда называют токарно-сверлильными станками и относят к группе специальных станков. [c.173]

И кольцевого сверления. В последнем случае не весь металл обращается в стружку. В центре заготовки остается стержень, удаляемый в зависимости от его размера посредством отламывания или подрезания. Обработка производится на токарно-сверлильных станках, обь.чло при вращающейся заготовке и невращающемся инструменте с поступательным его перемещением, реже при вращающихся заготовке и инструменте. К глубокому сверлению предъявляются требования прямолинейность оси отверстия, концентричность отверстия по отношению к наружным поверхностям, цилиндричность отверстия [c.382]

На автоматической линии для обра-(“ютки пустотелых валов Н. С. Севрю-кова н М. А. Новожилова на различных станках последовательно производится подрезка торцов и центровка летали, глубокое сверление детали на шести двухшпиндельных сверлильных станках и последующее развертывание па шестишпиндельном станке. После развертывания валы правятся и клеймятся вручную. Дальнейшая обработка па автоматической линии состоит из обточки под люнет на модернизированном токарном станке 161С, обточки цилиндрической и фигурной частей вала иа токарных станках 161С и контроля йла на автоматическом контрольном приспособлении. [c.180]

Сверление — наиболее распространенный метод получения отверстий резанием дает возможность получать отверстия в сплошном материале и увеличивать диаметр имеющегося отверстия (рассверливание). Главное движение при сверлении — вранщтельное, движение нода-чи — поступательное. Оба вида движения могут сообщаться детали и инструменту в различных комбинациях. Ири сверлении на обычных сверлильных станках оба двияадния получает инструмент — сверло I (рис. VI.36). Заготовка 2 крепится неподвижно. Ири сверлении на токарных станках и специальных сверлильных станках (станки для глубокого сверления) вращается обрабатываемая деталь, а сверлу сообщается только поступательное движение подачи. [c.364]

Шестерённые насосы применяются обычно на давление до 20—30 ати. Они используются главным образом в гидропередачах возвратнопоступательного движения — в механизмах подач и быстрых перемещений головок, столов, супортов сверлильно-расточных, токарных, фрезерных и шлифовальных станков, в зажимных устройствах, а также для подачи охлаждающей жидкости в станках глубокого сверления, [c.127]

Способы глубокого сверления

глубокое сверление металла на станке

глубокое сверление металла на станкеВ методах сверления глубоких отверстий в металле имеются различия по нескольким параметрам:

- По схеме удаления высверливаемого материала. В данном случае обработка разделяется на сплошную и кольцевую.

- По методу резки. Существуют одноштанговая и эжекторная система, а также возделывание углублений ружейными и трубчато-лопаточными сверлами.

- По степени автоматизации. Процесс способен автоматически менять различные параметры режима. Эти изменения зависят от уровня саморегуляции механизма.

Особенности проведения процедуры

Важной отличительной чертой глубокого сверления отверстий в металле считается его поэтапность:

- В начале происходит высверливание небольшой выемки.

- Следующим шагом является применение специального длинного сверла. Этот этап требует постоянного контроля от мастера-фрезеровщика, так как отверстие может быть забито металлическими опилками.

- В конце дроблением удаляется стружка. Это также ответственный момент, за которым должен внимательно следить оператор — малейшая ошибка может привести к поломке и детали, и инструмента.

Наше оборудование

сверление глубоких отверстий

сверление глубоких отверстийДля сверления глубоких отверстий малого диаметра в металле используется инструмент отличный от тех, что применяются для создания углублений среднего и большого диаметров, так как выбор техники всегда обуславливается характеристиками возделываемых выемок:

- числовыми параметрами;

- качеством прецизионной поверхности;

- скоростью;

- трудоемкостью.

Цена на услуги

сверление глубоких отверстий в металле

сверление глубоких отверстий в металлеУслуги глубокого сверления металла предоставляются по расценкам, соответствующим трудозатратности процедуры и качеству аппаратуры. Их стоимость рассчитывается индивидуально для каждого технического задания.

Gun Drilling & BTA Drilling: Максимальное глубокое бурение

Gun Drilling & BTA Drilling : Это правильный инструмент, когда вам абсолютно точно необходимо просверлить отверстие как можно глубже. «Глубокий» определяется диаметрами сверла.

Вот краткое сравнение различных методов глубокого сверления из нашего Руководства по глубокому сверлению:

Несмотря на то, что мы можем использовать специальный g-код, такой как диалоговое программирование редактора G-Wizard, чтобы расширить возможности за пределы параболической флейты и пек-сверления, для углубленного изучения требуются даже более специализированные инструменты.

Как правило, Gun Drilling и BTA Drilling выполняются на специальных станках для глубокого сверления, которые предназначены для этой цели. Такие станки способны вращать в противоположном направлении как режущий инструмент (Gun Drill или BTA Drill), так и заготовку, что дает наилучшие результаты.

Сверление с помощью пистолета также можно выполнять на токарном станке, но недостатком является то, что токарный станок может одновременно вращать только заготовку, а не сверло для пистолета.

Что такое пистолетное бурение?

Название «Gun Drilling» получило свое название, потому что оно изначально было создано для того, чтобы делать более точные стволы оружия.

Он использует довольно простую геометрию, которая прокачивает жидкость через сердцевину инструмента, чтобы вывести стружку из наконечника назад через щедрые прямые канавки:

Gun Drills от Sterling

, когда рассмотреть вопрос о стрельбе из пистолета

Gun Drilling – это процесс выбора, когда:

- Глубина отверстия превышает 20x.

- Отверстия потребуют расширения или хонингования для соответствия допускам. Пистолетное бурение не требует развёртывания или хонингования.

- с диаметрами менее 20 мм. Большие диаметры могут быть сделаны более эффективно с BTA Drililng.

Иногда даже относительно неглубокие отверстия (в соответствии со стандартами стрельбы из пистолета) выигрывают от сверления в оружии, когда требования к прямолинейности, диаметру и чистоте поверхности высоки. Размер, отделка и прямолинейность отверстия, просверленного в пистолете, все выше, чем при сверлении по спирали, поэтому устранение повторного прорезания или хонингования через сверление в пистолете может сэкономить время.

сверление пушки на токарном станке

Хотя пушечное сверление можно выполнять на токарном станке, его лучше выполнять на специальном станке для глубокого сверления.Преимущества сверлильного станка для глубокого сверления включают возможность вращения как заготовки, так и перфоратора (в противоположных направлениях), направляющих кнутов для поддержки длинного сверла и заготовки, а также охлаждающей жидкости под высоким давлением для лучшего удаления стружки.

Контра-вращающийся инструмент и заготовка способствуют выпрямлению отверстий. Специализированные станки для глубокого сверления также имеют более сложный мониторинг нагрузок и давления охлаждающей жидкости, которые правильно определяют, когда инструмент притупляется и нуждается в замене.

Энтони Феттиг, генеральный директор UNISIG, говорит, что разделительная линия имеет соотношение диаметров примерно 40: 1. Это та точка, в которой специализированные станки для глубокого сверления начинают иметь значительное преимущество в производительности по сравнению с использованием пистолетных сверл на обычных токарных и фрезерных центрах.

Несмотря на это, пушечное бурение на обычном токарном станке все еще может быть эффективным. Вот пистолетная дрель, работающая на токарном станке с ручным двигателем, оснащенным только блоком охлаждения тумана:

Изображение через журнал CTE.

Учитывая, что взбивание может создать реальную угрозу безопасности, а также полностью уничтожить пистолетное сверло, при сверлении оружия на токарных станках без защитных кожухов необходимо соблюдать некоторые важные процедуры:

- Создайте направляющее отверстие глубиной не менее 1-2 диаметров и на 0,0005 – 0,001 дюйма больше, чем у пистолета.

- Поместите пистолет в отверстие перед началом вращения.

- Всегда останавливайте вращение перед извлечением пистолета из отверстия.

- Рассмотрим устойчивый упор на токарном станке, чтобы помочь стабилизировать пушечные тренировки.Если у вас нет постоянного отдыха, вам, возможно, придется использовать серию постепенно увеличивающихся тренировок с оружием. Старайтесь не поддерживать менее 40 диаметров пистолета.

- При использовании тумана вместо охлаждающей жидкости под высоким давлением уменьшите подачу на 60%. Чем меньше отверстие, тем важнее становится охлаждающая жидкость под высоким давлением.

Gun Drills более эффективны при использовании смазочного масла, чем обычная водорастворимая охлаждающая жидкость, используемая с ЧПУ. Поддерживайте температуру охлаждающей жидкости ниже 80 градусов по Фаренгейту, чтобы не терять вязкость масла.

Указания по использованию СОЖ при сверлении с использованием пистолета

| Диаметр | Идеальный PSI | мин PSI | GPM @ Идеальный PSI |

| 0,125 | 1500 | 500 | 1 |

| 0,187 | 1150 | 400 | 1,6 |

| 0,250 | 925 | 350 | 2,5 |

| 0.375 | 675 | 300 | 4,5 |

| 0,500 | 525 | 250 | 7 |

| 0,625 | 450 | 200 | 10 |

| 0,750 | 400 | 175 | 14 |

| 1.000 | 300 | 150 | 20 |

| 1,250 | 250 | 125 | 28 |

| 1.500 | 200 | 100 | 36 |

Еще одна область для точной настройки для вашего конкретного применения – шлифовка носа или геометрия. Если не указано иное, большинство тренировочных пистолетов имеют заточку носа N-8 и рельеф R1. Это хорошо для стали или инконеля. Но в случае алюминия или латуни вам лучше с заточкой носа N-4 и рельефом R4. Проконсультируйтесь со своим производителем пистолета для получения наилучших результатов, поскольку они являются экспертами.

Пистолет для бурения и скорости

Наш калькулятор скоростей и скоростей G-Wizard определит скорость и скорость пистолета-пулемета

Что такое BTA Drilling?

Есть несколько отличий, которые отделяют BTA Drilling от Gun Drilling:

- В бурении

- BTA используется сверло, установленное на длинной трубе.

- Чипы отводятся через центр трубки, а охлаждающая жидкость течет вокруг внешней части трубки, диаметр которой меньше отверстия. Резцы

- BTA либо паяны, либо вставлены из карбида.

BTA означает Ассоциацию расточки и трепана. BTA Drilling может достигать скорости подачи, которая в 5-7 раз выше, чем у Gun Drilling, следовательно, она может быть намного быстрее. Недостатком является то, что инструмент имеет большую массу, поэтому его можно использовать только для отверстий большего диаметра.

Вот простая анимированная диаграмма, показывающая, как работает BTA Drilling:

Внутреннее глубокое бурение?

Глубокое бурение– это процесс, который многие магазины передают на аутсорсинг, особенно когда есть необходимость в бурении скважин BTA или в виде очень глубоких отверстий, где действительно хорошо подходит специальное оборудование для глубокого сверления.Тем не менее, если ваши потребности в глубоких скважинах можно обрабатывать с помощью пистолета на токарном станке на конкурентной основе, это не так сложно внедрить в процесс.

,глубокое сверление

×

Результаты поиска

Веб-страницы

изображений

- <

- 1

- >

- машины

-

Вертикальные мельницы- Вертикальные фрезы

- VF Series

- Универсальные машины

- VR Series

- Мини Миллс

- Формовочные машины Серия

- Drill / Tap / Mill

- Инструментальные фрезы

- Компактные мельницы Портал серии

- VC-400

- Настольная мельница

- Симулятор Управления

- Mill Auto Parts Loader

-

Многоосевые решения- многоосевых решений

- 5-осевые фрезы

- токарных станков с осью Y

-

Токарные станки- Токарные станки

-

Буровые работы

Буровые работы Вы являетесь посетителем номера с 30.03.02

Copyright 2000 Фрэнк Дж. Хуз, мл. Дом

Мини-токарный станок Мини-Мельница Ленточная Пила Grinder анодирование Доводка Ссылки Проекты Ресурсы Безопасность Премиум-контент

Мини-токарный станок : Принадлежности Регулировки Возможности Патроны Циферблат Индикаторы Особенности Получение Начал глоссарий Введение Материалы Модификации My Shop Operation Отзывы Sieg Заводская шлифовка инструмента Поиск и устранение неисправностей версий тюнинга

Операции: сверлильно-сверлильный Накатка расставание Резьбонарезные токарные токарные

Бурение: Бурение Операции Подготовка к буровому центру фрезерной жидкости Сверление Сверление отверстий Измерение глубины сверления И глухие отверстия

Если вы еще этого не сделали, прочитайте заявление об отказе от ответственности и страницы безопасности, прежде чем продолжить

Выравнивание между передней и задней бабкой Токарный станок позволяет сверлить отверстия, которые точно отцентрированы в цилиндрической части акции.Я попытался сделать это один раз с помощью своего сверлильного станка и тисков, прежде чем у меня был токарный станок; это сделал не получится слишком хорошо.

Прежде чем сверлить в конце заготовки, вы должны сначала лицом к концу, как описано в разделе операций с лицевой стороной. Следующий шаг – начать сверление, используя центральное сверло – жесткое, короткое сверло с краткий совет. Если вы попытаетесь сверлить отверстие без первого центра, сверло будет почти наверняка отклоняется от центра, создавая дыру, которая слишком велика и смещена.Мы ненавижу это!

Центральные сверла бывают разных размеров, таких как # 00, # 0, # 1 – № 5 и т. Д. Вы можете приобрести комплекты № 1- № 5 по цене менее $ 5,00 в продаже у нескольких поставщиков.

Подготовка к бурению

Перед сверлением необходимо убедиться, что сверлильный патрон прочно сидит в задней бабке. С оправкой патрона, свободно вставленной в заднюю бабку отверстие, провернуть отверстие задней бабки примерно на 1/2 “.Зафиксируйте заднюю бабку на пути, затем твердо толкать патрон обратно к задней бабке, чтобы прочно закрепить беседку в азбуке Морзе конусность задней бабки. (Патрон снят с задней бабки, проворачивая заднюю бабку таран назад, пока беседка не будет вытеснена).

Выберите центральное сверло с диаметром, аналогичным диаметру дыра, которую вы намерены просверлить. Вставьте центральное сверло в челюсти патрона задней бабки и затяните патрон, пока челюсти не начнут захватывать сверло.Поскольку целью является сделайте упражнение максимально жестким, вы не хотите, чтобы оно простиралось очень далеко от кончика челюсти. Поверните сверло, чтобы посадить его и выбить любую металлическую стружку или другую грязь, которая может не позволяйте сеялке правильно сидеть. Теперь затяните патрон. Это хорошая практика, чтобы использовать 2 или 3 отверстия под ключ патрона для обеспечения равномерного затягивания (но все три достичь, учитывая жесткие границы 7×10).

Сдвиньте заднюю бабку вдоль путей до кончика Центр сверла составляет около 1/4 “от конца заготовки и затяните заднюю бабку зажимная гайка.Рычаг блокировки поршня задней бабки должен быть аккуратным – недостаточно препятствовать движению плунжера, но достаточно, чтобы плунжер был максимально жестким.

Жидкость для резки

Если я не работаю с латунью, я почти всегда использую резку жидкость при бурении. В частности, с алюминием, который имеет тенденцию захватывать сверло, это помогает чтобы обеспечить гладкое и точное отверстие.Я использую смазочно-охлаждающую жидкость марки Tap Magic, но есть доступно несколько других отличных брендов.

Вам нужно всего несколько капель за раз, поэтому маленькая банка должна длиться долго. Я использую бутылочку с наконечником иглы, чтобы нанести жидкость на работу. бутылка изначально содержала легкое масло и была получена в Хоум Депо.

Центр Бурения

Включите токарный станок и установите скорость около 600 об / мин.использование кривошип задней бабки медленно продвигает сверло до конца заготовки и продолжает до тех пор, пока коническая часть центрального сверла не окажется на 3/4 части пути в заготовки. Это так далеко, как вам нужно пойти с центральным сверлом, так как его целью является просто чтобы сделать стартовое отверстие для обычной тренировки. Отверните центр сверла и остановите токарный станок.

Сверление отверстия

Ослабьте зажимную гайку задней бабки и сдвиньте заднюю бабку назад до конца пути.Снимите центральное сверло с патрона и вставьте обычное сверло и затянуть его в патрон. Сдвиньте заднюю бабку, пока кончик сверла не будет 1/4 “от заготовки и затем зафиксируйте заднюю бабку на месте. Поместите несколько капель смазочно-охлаждающая жидкость на кончике сверла, затем запустить токарный станок и сверлить в заготовке как и раньше, при 400-600 об / мин.

После продвижения сверла примерно в два раза его диаметра, верните его Из отверстия и с помощью щетки удалите металлическую стружку с кончика сверла.Добавить еще несколько капель смазочно-охлаждающей жидкости, если необходимо, затем продолжите сверление, поддерживая сверло для удаления стружки примерно каждые 2 диаметра глубины.

Измерение глубины бурения

Если вы не бурите полностью через довольно короткий Для заготовки вам, как правило, потребуется способ измерения глубины отверстия, чтобы вы могли остановитесь на желаемой глубине. Одним из первых аксессуаров, которые я сделал на токарном станке, является простой глубиномер – просто маленький латунный цилиндр с фиксирующим винтом, который скользит по кусочку 1/16 “буровая штанга длиной около 3”.Это очень удобно для проверки глубины отверстия. Вы можете использовать правило магазина, чтобы установить медный ползунок на нужную глубину, а затем заблокировать это на месте с маленьким установочным винтом.

Еще один способ измерить глубину – использовать градуированный маркировка на стволе задней бабки. Это не легко увидеть, хотя.

Если вам нужна реальная точность, Varmint Al придумал отличный идея смонтировать 1 “циферблат индикатор на задней бабке.Наконечник DI касается пластиковой пластины, которая установлена на баране задней бабки. DI крепится болтами к отверстию 1/4-20, просверленному и повернутому сбоку задней бабки. Если вы сделаете этот мод на токарном станке, снимите баран с задней бабки перед сверлением монтажного отверстия для DI, чтобы избежать сверления в поршне.

Сверление глубоких отверстий, глухих отверстий и большие отверстия

В мире металлоконструкций “глубокая” дыра – это любая отверстие более чем в 3 раза больше диаметра сверла.Слепая дыра – это та, в которой вы не находитесь сверление на всем протяжении заготовки; то есть нижний конец закрыт. Критический при сверлении таких отверстий часто нужно полностью вывернуть сверло из отверстия чтобы чипсы вырвались из отверстия. Вы должны делать это неоднократно каждый раз Вы продвигаете сверло примерно вдвое больше его диаметра. Невыполнение этой процедуры вызовет сколы в отверстии, приваривает к сверлу и создает отверстие с неровный и грубый диаметр.Режущая жидкость также поможет избежать склеивания сверло или стороны отверстия.

Большие отверстия относительно размера машины и для мини-токарный станок, я считаю отверстие больше, чем 3/8 “, чтобы быть” большим “. Если вы попробуйте просверлить большое отверстие, скажем 1/2 “, начиная с 1/2”, вы можете не получить хорошая чистая дыра, потому что за один раз удаляется слишком много материала. это Лучше сверлить отверстие поэтапно, начиная, скажем, с 5/16 “, затем 3/8 “и так далее, пока вы не приступите к упражнению до 1/2” для последнего прохода.это Кстати, большая дрель удаляет лишь небольшое количество материала по периметру дыра и будет гораздо проще сделать.

Мини-токарный станок Мини-Мельница Ленточная Пила Grinder анодирование Доводка Ссылки Проекты Ресурсы Безопасность Премиум-контент

Мини-токарный станок : Принадлежности Регулировки Возможности Патроны Циферблат Индикаторы Особенности Получение Начал глоссарий Введение Материалы Модификации My Shop Operation Отзывы Sieg Заводская шлифовка инструмента Поиск и устранение неисправностей версий тюнинга

Операции: сверлильно-сверлильный Накатка расставание Резьбонарезные токарные токарные

,Все, что вам нужно знать

×

Результаты поиска

Веб-страницы

изображений

- <

- 1

- >

- машины

-

Вертикальные мельницы- Вертикальные фрезы

- VF Series

- Универсальные машины

- VR Series

- Мини Миллс

- Формовочные машины Серия

- Drill / Tap / Mill

- Инструментальные фрезы

- Компактные мельницы Портал серии

- VC-400

- Настольная мельница

- Симулятор Управления

- Mill Auto Parts Loader

-

Многоосевые решения- многоосевых решений

- 5-осевые фрезы

- токарных станков с осью Y

-

Токарные станки- Токарные станки

- ST Series

- двухшпиндельный

- Токарный станок с ЧПУ Токарный станок

- Chucker

-