Гнутик для холодной ковки своими руками чертежи: Гнутик для холодной ковки своими руками (чертежи и фото)

alexxlab | 10.02.2023 | 0 | Разное

самодельные станки для холодной ковки дома и не только, размеры устройств, из тисков и профильных труб, для гибки арматуры, квадрата, полосы

Станок для холодной ковки PROMA Gnutik 0005

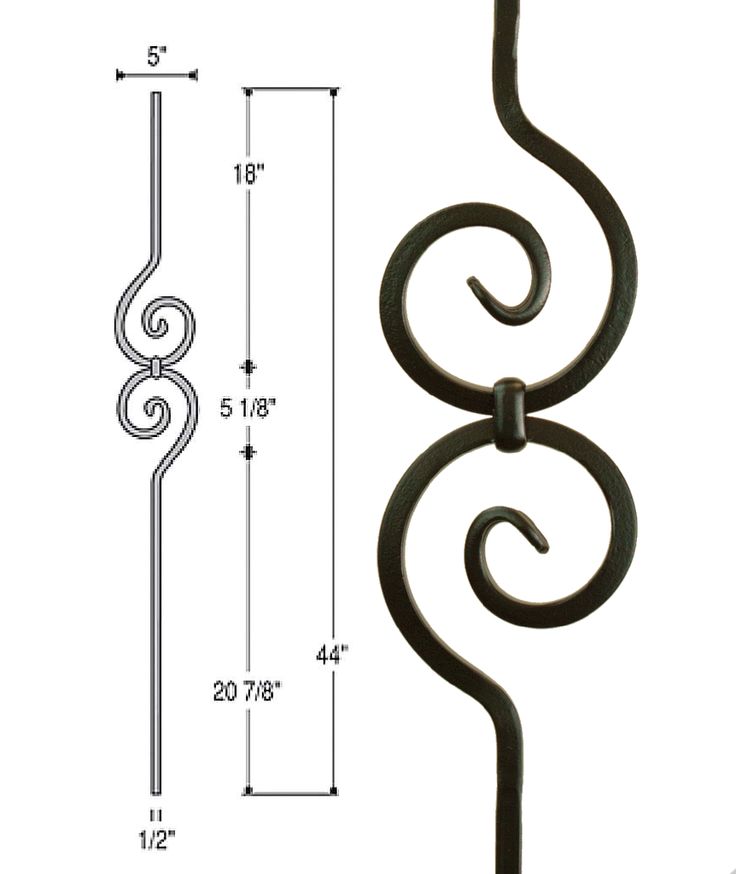

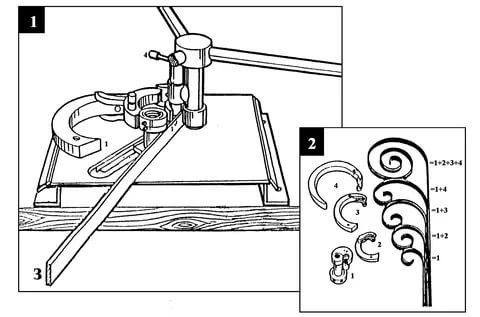

Гнутик предназначен для гибки прутков и трубок под радиус или заданный угол, является одним из основных инструментов при выполнении холодной ковки. Данная статья посвящена изготовлению устройства своими руками.

- Станки для холодной ковки, инструменты и приспособления

- Самодельный гнутик для ковки арматуры и других материалов дома, как сделать из тисков, профильной трубы, подшипников и не только, размеры, видео

- Самодельный разборный гнутик для холодной ковки из обычного и каленого металла с размерами всех частей устройства

- Гнутик из каленого металла, чертеж и размеры устройства, сборка своими руками

- Самодельный гнутик со съемными роликами для гибки полосы, квадрата, профиля

Станки для холодной ковки, инструменты и приспособления

При изготовлении различных изделий и элементов по технологии холодной ковки используется набор ручных или электрических агрегатов, а также инструменты и приспособления.

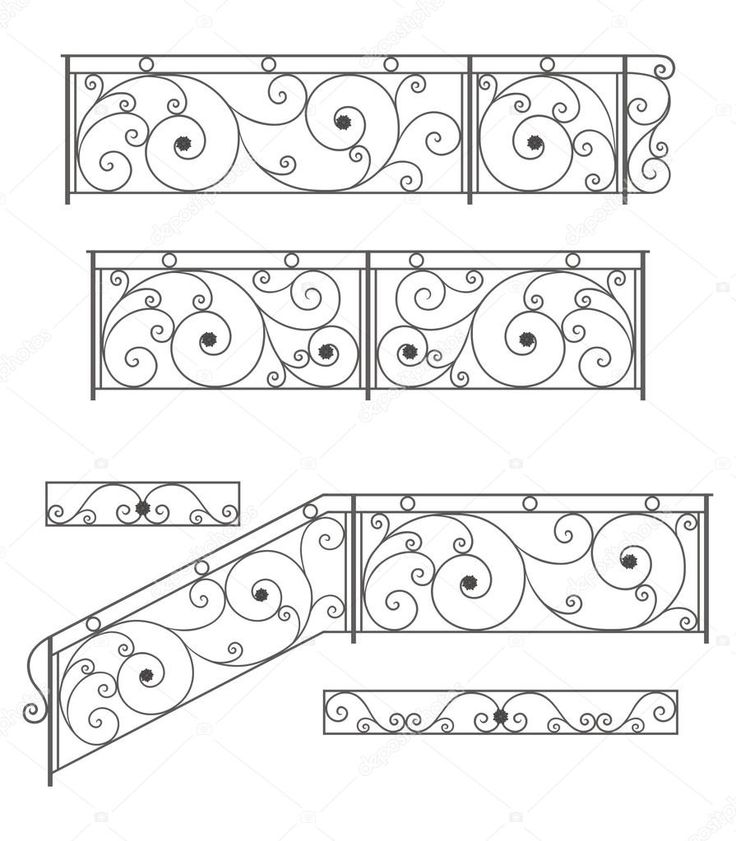

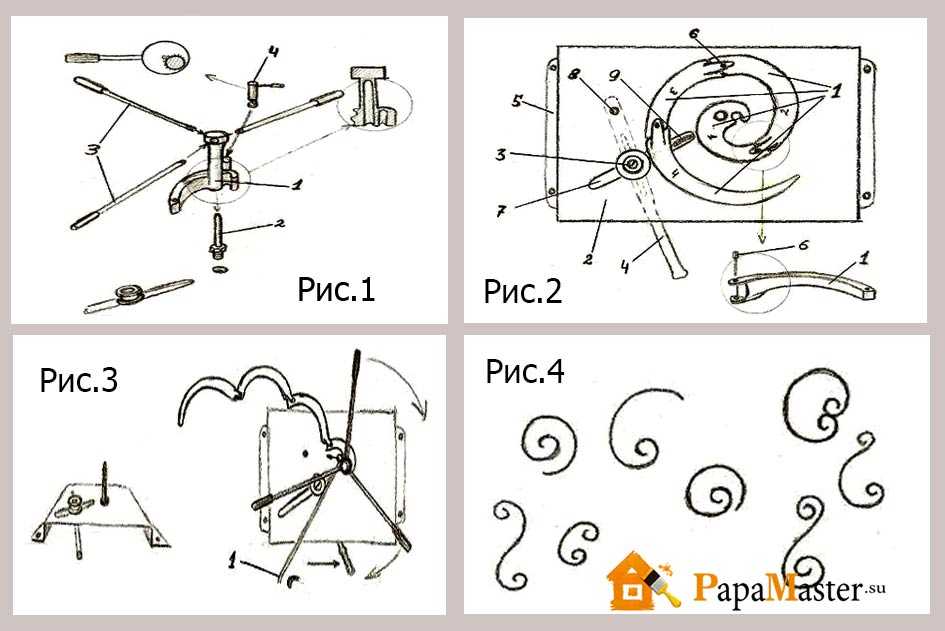

В перечень ручных мехханизмов входит вышеупомянутый гнутик, а также улитка, волна, твистер, глобус (объемник), фонарик. Каждый механизм используется для производства определенных элементов. Станки возможно сделать самостоятельно, так как они обладают не слишком сложным строением, или купить механизмы заводской сборки.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

Инструменты и приспособления в большинстве случаев производятся каждым мастером самостоятельно.

Наличие всего необходимого оснащения позволяет реализовывать проекты холодной ковки своими руками.

Самодельный гнутик для ковки арматуры и других материалов дома, как сделать из тисков, профильной трубы, подшипников и не только, размеры, видео

Далее представлены обзоры самостоятельного производства устройства для гибки, делаем механизмы своими руками.

Самодельный разборный гнутик для холодной ковки из обычного и каленого металла с размерами всех частей устройства

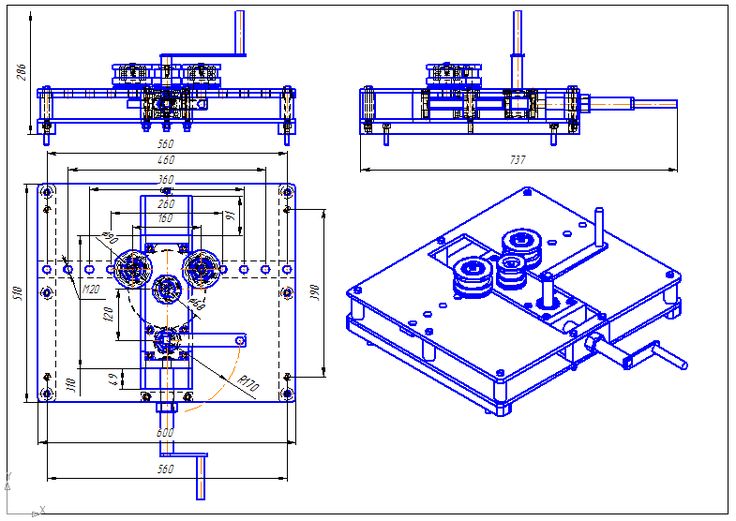

Мастер демонстрирует готовый станок, выполняется гибка полосы 4 см.

- Механизм выполнен из металла толщиной 10 мм., валики — из каленого металла, крепление и фиксация осуществляется с помощью болтов.

- Размеры: ширина — 120, длина — 210 мм., диаметр трех валов, один из которых с насечками — 30 мм.

- С нижней стороны приварены две щечки, толщина которых 10 мм., диаметр и высота вала — 60 и 40 мм. соответственно.

Есть проблема: мягкий металл, нужна высокоуглеродистая сталь, либо каленые части.

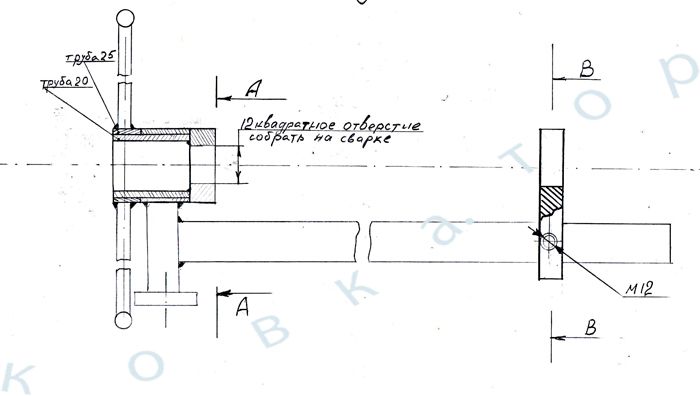

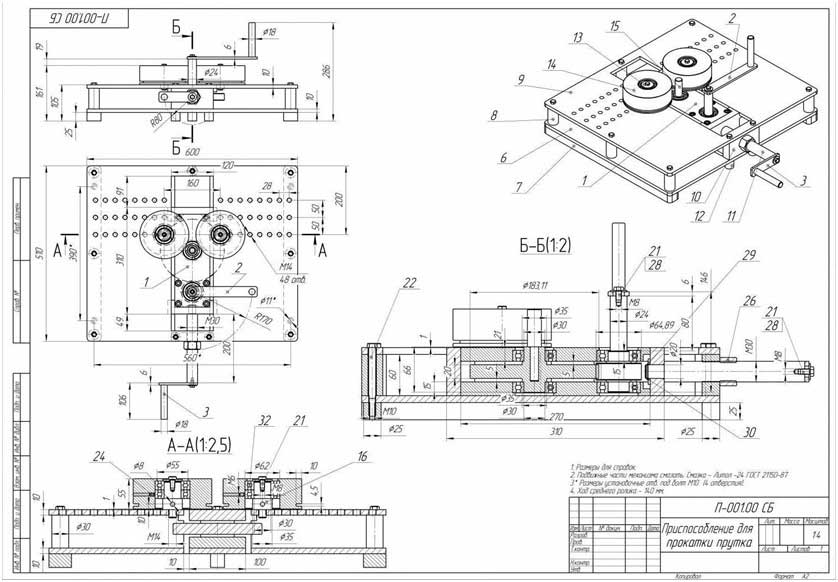

Гнутик из каленого металла, чертеж и размеры устройства, сборка своими руками

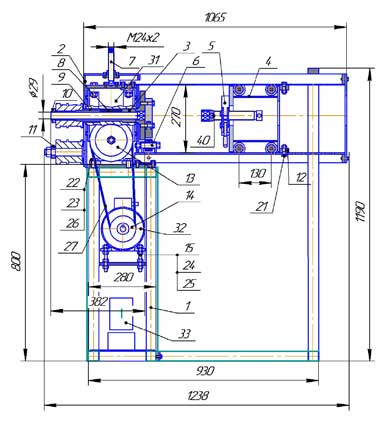

Мастер демонстрирует подробный чертеж устройства на бумаге. Все элементы станка: пластины, болты и валы — выполняются из каленого металла, их производство заказывается у специалистов. Данный станок является усовершенствованной модификацией устройства из предыдущего ролика.

Данный станок является усовершенствованной модификацией устройства из предыдущего ролика.

Размеры всех элементов прописываются и оговариваются, исполнитель объясняет, какое строение имеет станок, каким образом выполняется крепление деталей.

Демонстрируется каркас станка, сваренный из трех элементов и объясняется процесс дальнейшей сборки устройства.

Самодельный гнутик со съемными роликами для гибки полосы, квадрата, профиля

Важная особенность! Данное приспособление позволяет гнуть парные заготовки для симметричных изделий.

Механизм позволяет проводить гибку заготовок разной формы и сечения, является незаменимым инструментом для кузнеца.

С помощью съемных роликов выполняется гибка двух 12-ых и 14-ых квадратов, полосы 25 на 4. В результате получаются заготовки полукруглой формы.

В результате получаются заготовки полукруглой формы.

https://youtu.be/jGqd1KTG1lk

Самодельные станки и приспособления для холодной ковки – metmaStanki.ru

Для изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Самодельный станок для холодной ковки

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

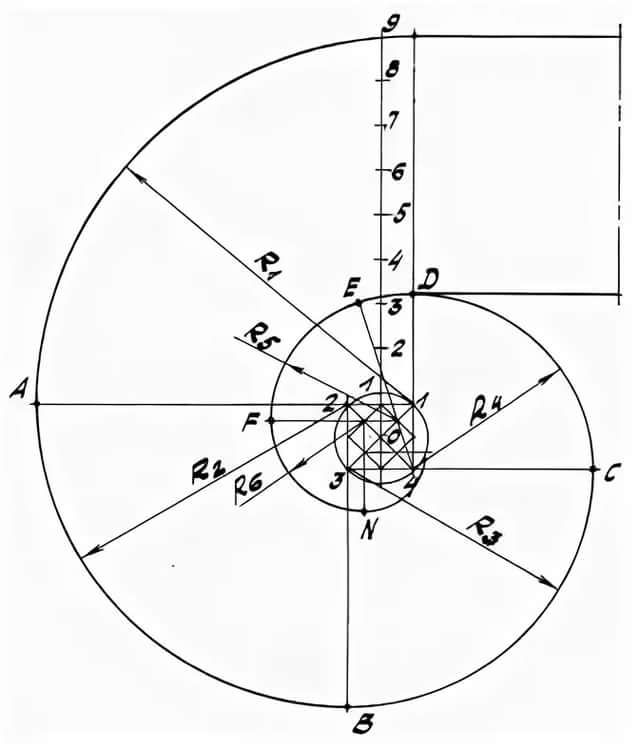

Улитка для холодной ковки

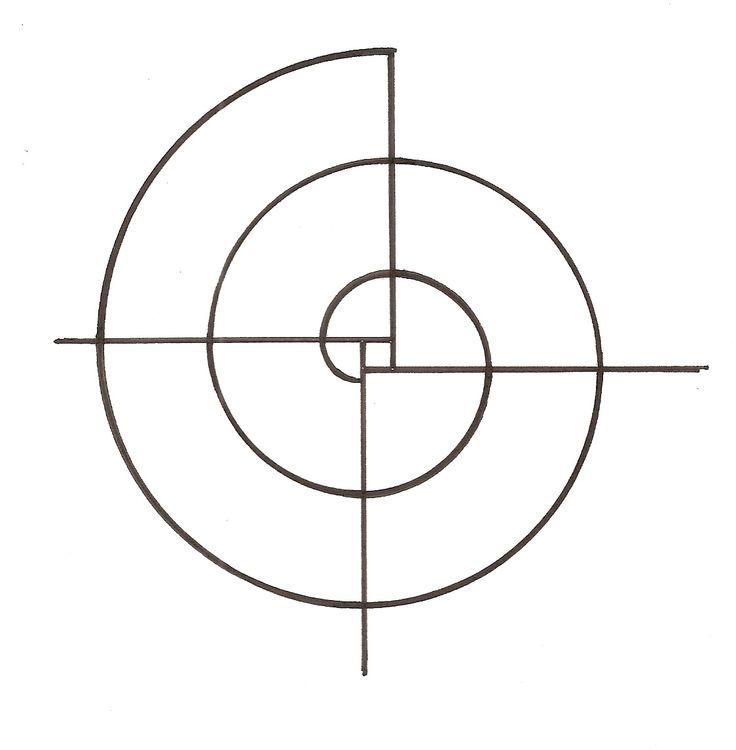

Чертеж улитки для холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа улитка. С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Гнутик для холодной ковки

Гнутик для холодной ковки

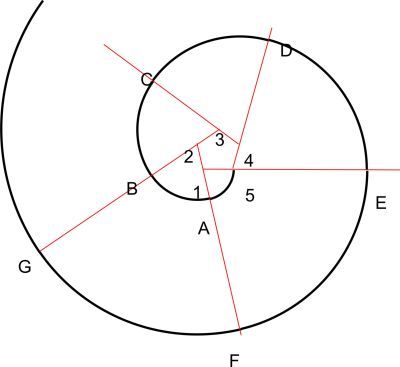

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть. Для этого следует установить еще один вращающий вал;

- монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

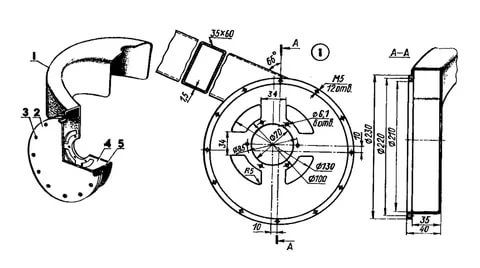

Твистер для холодной ковки

Схема твистера для художественной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента. Это позволит изготовить детали различной длины;

- следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

Выбор трубогиба 101

Вам понадобится несколько вещей во внимание при выборе трубогиб и трубогиб для ваше приложение. Один из первых шагов заключается в том, чтобы определить ваш текущий изгиб потребности и спрогнозировать будущий рост этот аспект вашего бизнеса. Ты разовые проекты, вы предвидеть изгиб от низкого до среднего уровня количество, или у вас есть, или вы хотите Есть, массовое производство в больших количествах что гарантирует полную автоматизацию?

Вы хотите убедиться, что ваш бизнес не перерастает машину выберете ли вы ручной, гидравлический, или с электронным управлением вариант.

ИЗУЧЕНИЕ ОСНОВНЫХ ТИПОВ ГИБОЧНЫХ МАШИН

Гибка труб и труб может быть выполнена используя несколько методов.

Открытая ротационная гибка — A

формовочный комплект с фиксированным радиусом, который

образует пустую трубу или трубу

самый распространенный вид изгиба. Составные части

гнутый с открытой вращающейся тягой

изгибы часто используются в автоспорте,

конструкционные и промышленные применения.

Составные части

гнутый с открытой вращающейся тягой

изгибы часто используются в автоспорте,

конструкционные и промышленные применения.

Гибка оправки — Оправка, a твердая стальная заглушка или ряд стальных шариков, вводится в трубку для обеспечения внутренняя трубчатая опора для тонкостенных, приложения с малым радиусом действия. Оправка изгиб часто производит компоненты для коллекторов, турбин, холодных воздухозаборников, и мебель массового производства.

Роликовая гибка — Пирамидальное расположение, в трехвалковых машинах используются штампы для изгиба больших радиусов и наматывания.

Гибка в форме поршня — Одна гидравлическая поршень толкает формовочную матрицу или ботинок в трубу, заставляя ее изгибаться между двумя противоположными штампами. Баран изгиб часто образует компоненты используется в выхлопных системах, навесах, и ворота.

ОЦЕНКА СКОРОСТИ, ТОЧНОСТИ И ТРЕБОВАНИЯ К ПОВТОРЯЕМОСТИ

Скорость, точность и повторяемость

вы хотите поможет вам выбрать

среди четырех различных возможностей машины

уровней и режимов мощности.

•Ручные трубогибы экономичны агрегаты, идеально подходящие для самостоятельной приложений, небольших производственных циклов, и проекты начального уровня. Повторяемость изгиба и точность угла изгиба может варьироваться в зависимости от оператора внимание к деталям.

•Пневматические/гидравлические трубогибы с электроприводом за счет комбинации гидравлики и магазинный воздух (от 90 до 120 фунтов на квадратный дюйм). Хотя эти устройства предлагают серьезный изгиб мощность и изгиб без помощи рук, они может быть мучительно медленным для производства Приложения. Они могут быть оснащены автоматические остановки, которые обычно точны около 0,5 град.

• Электрические/гидравлические трубогибы питание от электрических/гидравлических насосов и намного быстрее, чем воздушно-гидравлические системы. Их тоже можно установить с автостопом.

•ЧПУ и ЧПУ электромеханические

гибочные станки полностью программируемые и

оснащен энкодерами, сенсорными экранами,

и автоматические остановки. Эти машины предлагают

высокоточные изгибы, до 0,1 градуса

на уровне производства.

Эти машины предлагают

высокоточные изгибы, до 0,1 градуса

на уровне производства.

ВМЕСТИМОСТЬ МАШИНЫ СПИЧКИ С ПРОЧНОСТЬ МАТЕРИАЛА

Многие промышленные, промышленные сгибатели стиля на рынке сегодня может работать на полную мощность на ежедневно. Более легкие или начального уровня машины могут испытывать трудности при использовании на максимальная емкость в течение длительного времени времени. Ключ к эффективному, качественному изгибы убеждаются, что ваш бендер может справиться с прочностью на растяжение материалы, проходящие через ваш магазин в производственных цифрах, которые вы ожидаете.

Ознакомиться с материалами для каждого задания и убедитесь, что они в пределах возможностей вашей машины для облегчения проблемы с дорогостоящим обслуживанием. Материал сравнительные таблицы прочности на растяжение чрезвычайно полезны и доступны онлайн.

ЗНАТЬ МАТЕРИАЛЫ

Детали вашего заявления будут

определить, какой стиль бендера и

инструмент подходит именно вам.

Пока вы готовитесь к гибке, следующая информация является критической производить лучшее оборудование и инструменты варианты, чтобы избежать сбоев изгиба, таких как складки, перегибы и раздавливание:

- Тип материала

- Размер, внешний диаметр

- Толщина стенки

- Радиус осевой линии (CLR) желаемого изгиб – половина диаметра поворот на 180 градусов

УЗНАТЬ О ВАРИАНТАХ ИНСТРУМЕНТА

Из гладких плавных изгибов на нержавеющей стали и алюминий для изгибов в стиле раздавливания на квадрате трубы, когда дело доходит до качества изгиба, это все про оснастку.

Исследование рынка; буквально тысячи доступны различные инструменты и аксессуары. Узнайте, какие инструменты будут сочетаться с вашей машиной обеспечить наилучшее качество гибов с наибольшая эффективность.

СПРАШИВАЙТЕ ЭКСПЕРТОВ

Добавляете ли вы гибкость к своим возможностям

или расширение или обновление процессов

вы уже предоставляете, консультируясь с трубкой

специалист по гибке может сэкономить ваше время и деньги

гарантируя, что у вас есть лучшая машина

для ваших нужд.

Приобретение надежного оборудования производитель с живым телефоном и онлайн-поддержкой всегда хорошая идея. Вы будете в состоянии добавить свой опыт гибки в вашу команду, когда у вас тяжелая работа и вы пользуетесь их услугами, чтобы убедитесь, что ваше оборудование продолжает работать на пиковые уровни.

www.baileigh.com

Холодное формование в сочетании с профилированием

Компания Welser Profile насчитывает более 90 профилегибочных линий и 700 000 единиц модульных инструментов.

«Я не поверю, что это на самом деле рулонная форма, пока ты не покажешь мне цветок».

Билл Джонсон, президент и исполнительный директор Welser Inc., североамериканского филиала австрийской Welser Profile GmbH, неоднократно слышал это от инженеров в течение последних нескольких лет. Он понимает, почему люди спрашивают. Обычно он показывает профилированный профиль, который для любого, кто хоть немного разбирается в этом процессе, вовсе не выглядит профилированным. Деталь имеет острые углы, края на идеальной 9Углы 0 градусов без видимого радиуса и секции листа, которые заметно тоньше, чем другие секции. Они не представляют, как будет выглядеть цветочный узор, на котором показаны этапы формовки после каждой станции вальцовочного стана.

Деталь имеет острые углы, края на идеальной 9Углы 0 градусов без видимого радиуса и секции листа, которые заметно тоньше, чем другие секции. Они не представляют, как будет выглядеть цветочный узор, на котором показаны этапы формовки после каждой станции вальцовочного стана.

На самом деле, деталь вовсе не выглядит сделанной из листового металла. Некоторые профили имеют множество выемок или канавок, формы, которые делают деталь похожей на горячую ковку или экструзию, но это не так. Это профиль, созданный с помощью процесса холодной штамповки, который происходит на профилегибочном стане, технология, которую европейские предприятия Welser Profile усовершенствовали и защитили патентами в США и других странах. Компания подала заявку на свой первый патент в 2007 г.

«Welser имеет патенты на утолщение, утончение и нарезку канавок в профилях посредством холодной штамповки», — сказал Джонсон. «Это не механическая обработка и не горячее формование. Это то, что мало кто в США делал или даже пытался».

Так как профилирование является зрелой технологией, это не та область, в которой многие ожидают увидеть неожиданное. В FABTECH® люди улыбаются и качают головами, наблюдая, как невероятно мощные волоконные лазеры режут невероятно быстро или как автоматизированная система гибки исправляет несоответствия материала. Они ожидают сюрприза, учитывая все достижения этих производственных технологий за последние годы. Они не ожидают, что их удивит профилирование. Но, как видно из заявлений инженеров «покажи мне цветок», профилирование все еще может превзойти все ожидания.

Два подхода к облегчению веса

В 2018 году компания Welser сделала значительный шаг на рынок США, купив компанию Superior Roll Forming в Вэлли-Сити, штат Огайо. Джонсон сказал, что этот шаг был стратегическим, не только для увеличения присутствия Welser в Северной Америке, но и потому, что Superior Roll Forming разделяет многие культурные и стратегические взгляды Welser.

Обе компании работают в специализированных областях рынка профилегибочного оборудования, где нет конкурентов. Обе организации также работали над решением отраслевых требований по облегчению веса. Детали должны делать больше, быть прочнее и меньше весить.

Обе организации также работали над решением отраслевых требований по облегчению веса. Детали должны делать больше, быть прочнее и меньше весить.

Компания Superior сосредоточилась на автомобильном пространстве; Welser уделяет особое внимание другим промышленным приложениям, таким как строительство, сельское хозяйство, солнечная энергия и стеллажи, хотя обе компании обслуживают широкий круг клиентов. Облегчение в автомобильной сфере было сосредоточено на высокопрочном материале, и это было золотым пятном Superior. Относительно простая геометрия формованных профилей не вызывает удивления, пока инженеры не увидят прочность материала, сформированного методом прокатки. Инженеры Superior нередко разрабатывают программы обработки деталей с использованием материалов с пределом прочности на растяжение 1400 и даже 1700 МПа. Это почти 250 KSI. В Европе инженеры Welser Profile также решают проблему облегчения, но наряду с использованием высокопрочных материалов они также решают эту проблему за счет сложной формовки.

Запатентованный Welser Profile процесс холодной штамповки работает с менее прочным материалом, но геометрия, полученная в результате прокатки, помогает снизить вес всей сборки. Геометрия может позволить профилю выполнять несколько функций и, таким образом, уменьшить количество деталей (не говоря уже о долларах, потраченных на производство). Например, профилированная канавка может создать замковое соединение, которое может исключить сварку или оборудование. Или форма профиля может сделать всю конструкцию более жесткой. Возможно, наиболее важным является то, что Welser может создавать более толстый профиль в некоторых областях и более тонкий в других областях, обеспечивая прочность там, где это необходимо, при одновременном снижении общего веса.

Нарушение правил профилирования

Те, кто занимается проектированием и проектированием традиционного профилирования, соблюдают многолетние правила технологичности: избегайте узких радиусов, коротких участков, 90-градусных изгибов, глубокой внутренней геометрии и многого другого. «Конечно, мы все время формируем острые 90-е», — сказал Джонсон.

«Конечно, мы все время формируем острые 90-е», — сказал Джонсон.

Этот профиль, который выглядит как экструзия, на самом деле был сформирован методом холодной штамповки Welser Profile.

Инженеры, конечно же, просят профилировщиков нарушить эти правила технологичности, и именно здесь в игру вступают инструменты цеха профилирования и инженерное мастерство. Чем дальше инженеры могут продвигать процесс — формировать более узкие 90, более глубокую внутреннюю геометрию — при минимальных затратах на инструменты и изменчивости процесса, тем более конкурентоспособным может быть профилегибочный станок.

Но, как объяснил Джонсон, холодная формовка на валковом стане выходит за рамки этого. Этот процесс позволяет получить профили деталей, которые большинству инженеров и в голову не придет придать форму. «Представьте себе полосу листового металла, возможно, толщиной 0,100 дюйма, которая проходит процесс профилирования. Мы можем создать Т-образный паз в центре нижней части этого профиля. Большинство людей сказали бы, что это можно только экструдировать. И если вам нужно, чтобы это была углеродистая сталь, вам пришлось бы горячекатать или обрабатывать ее, в зависимости от допусков и других требований к деталям. Но мы можем легко свернуть эту геометрию».

Мы можем создать Т-образный паз в центре нижней части этого профиля. Большинство людей сказали бы, что это можно только экструдировать. И если вам нужно, чтобы это была углеродистая сталь, вам пришлось бы горячекатать или обрабатывать ее, в зависимости от допусков и других требований к деталям. Но мы можем легко свернуть эту геометрию».

Контролируемая холодная формовка

Детали процесса являются собственностью компании, и Welser не публикует цветочные узоры. Но Джонсон в общих чертах описывает несколько основных принципов процесса.

Во-первых, подумайте об операции чеканки на штамповочном прессе. «Пока вы сжимаетесь, вы также растягиваетесь или сжимаетесь. Таким образом, вы оттягиваете материал и перемещаете его в разные области инструмента [поверхности], как будто вы заполняете радиус на инструменте. Но [этот процесс холодной штамповки при профилировании] похож на заполнение радиуса на стероидах».

Холодная обработка упрочняет материал в областях, которые могут быть спроектированы в интересах проектировщика. Тем не менее, установка для профилирования также должна учитывать эти изменения свойств материала. «Вы можете увидеть значительное усиление работы, иногда до 30-процентного увеличения», — сказал Джонсон, добавив, что увеличение должно быть заложено в приложение с самого начала.

Тем не менее, установка для профилирования также должна учитывать эти изменения свойств материала. «Вы можете увидеть значительное усиление работы, иногда до 30-процентного увеличения», — сказал Джонсон, добавив, что увеличение должно быть заложено в приложение с самого начала.

Несмотря на это, профилировочное оборудование Welser Profile с холодной обработкой может включать дополнительные операции, такие как прошивка и сварка. Как и при обычном профилировании, прошивка может происходить до, во время или после самого профилирования, но используемые инструменты должны учитывать эффекты холодной обработки на протяжении всего процесса.

Материалы, изготовленные методом холодной штамповки на заводах Welser Profile в Европе, далеко не так прочны, как высокопрочные материалы, изготовленные методом прокатки на заводе Superior в Огайо. Компания производит холодную штамповку материала примерно до 450 МПа, в зависимости от области применения. Но это требует большего, чем выбор материала с определенной прочностью на растяжение.

«Вы не можете сделать это с высокопрочным низколегированным материалом», — сказал Джонсон, добавив, что «нам часто нравится работать с микросплавными материалами, которые помогают предотвратить растрескивание. Очевидно, что выбор материала является важной частью процесса».

Чтобы проиллюстрировать основы процесса, Джонсон описал проект телескопической трубы. Одна трубка вставлена в другую трубку и не может вращаться, поэтому каждая трубка имеет ребристую канавку в определенных местах по окружности. Это не просто ребра жесткости с радиусами; это привело бы к некоторому вращательному люфту после того, как одна трубка вставлена в другую. Эти трубки с жесткими допусками должны точно вставляться и плавно выдвигаться, практически без вращательного люфта. Кроме того, наружный диаметр внешней трубы должен быть идеально ровным, без выступов формы, размещенной на внутреннем диаметре. С этой целью эти трубки имеют настоящие канавки, которые на первый взгляд кажутся выдавленными, но это не так. Они подвергаются холодной штамповке на профилегибочном стане.

Они подвергаются холодной штамповке на профилегибочном стане.

Для создания канавок роликовые инструменты утончают материал в определенных точках по окружности трубы. Инженеры разрабатывают процесс таким образом, чтобы они могли точно предсказать поток материала от этих «утонченных» канавок к остальной части окружности трубы. Поток материала необходимо точно контролировать, чтобы обеспечить постоянную толщину стенки трубы между этими канавками. Если толщина стенки трубы непостоянна, сборка не будет совмещена, как задумано.

Процесс холодной штамповки на европейском предприятии Welser Profile по профилированию позволяет утончать одни секции, утолщать другие и создавать канавки в других местах.

Опять же, взгляните на деталь, и инженер может подумать, что это экструзия или, возможно, горячая ковка, и в этом заключается проблема, характерная для любой производственной технологии, которая бросает вызов общепринятому мнению. Многие инженеры не рассматривали возможность разработки такой детали, считая ее слишком дорогостоящей или совершенно невозможной. Таким образом, Джонсон и его команда распространяют информацию не только о возможностях процесса, но и о преимуществах участия инженеров Welser Profile в профилировании на ранних стадиях проектирования проекта.

Многие инженеры не рассматривали возможность разработки такой детали, считая ее слишком дорогостоящей или совершенно невозможной. Таким образом, Джонсон и его команда распространяют информацию не только о возможностях процесса, но и о преимуществах участия инженеров Welser Profile в профилировании на ранних стадиях проектирования проекта.

Инженеры-конструкторы и инженеры-прокатчики работают вместе над выбором материала, стратегически выбирая толщину и рафинированную структуру зерна, частично определяемую секцией инструмента и тем, где именно происходит холодное формование (то есть утолщение и утончение) в качестве цветка. образует полный профиль. Это гораздо более сложная головоломка, чем простое соединение модульных секций роликового инструмента (а компания Welser Profile использует почти исключительно модульные инструменты).

11-е поколение

Имея более 2500 сотрудников и более 90 профилегибочных линий, компания Welser является одним из крупнейших в мире семейных профилегибочных предприятий, на котором работает значительная часть рабочей силы в производстве инструментов и только инженеры, которые работают с библиотекой инструментов, которая превышает лет профилировано более 22 500 различных профилей.

«Сейчас у нас есть более 700 000 единиц [модульного] прокатного инструмента, — сказал Джонсон.

Компания в полной мере использует собственное и готовое программное обеспечение. «Я считаю, что мы являемся одним из крупнейших пользователей COPRA [программного обеспечения для производства рулонных форм] в мире», — сказал Джонсон. Он добавил, что компания строит некоторые из своих профилегибочных линий с нуля, а остальные сотрудничает с машиностроителями. На самом деле компания просит многих машиностроителей внести определенные корректировки, которые далеки от обычного запроса.

«Производители профилегибочных станков не знают, почему мы запрашиваем определенные спецификации, но они обязывают нас», — сказал Джонсон, добавив, что «необычные настройки» прокатного стана помогли компании Welser усовершенствовать процесс холодной штамповки.

Итак, как долго Welser работает в металлургической промышленности? Джонсон усмехнулся. — О, почти все время. Он лишь отчасти шутил. Компания ведет свою историю с 1664 года. «А если серьезно, компания все это время работала в сталелитейной промышленности. Это началось в литейных цехах, а в конце 19В 50-х годах началось профилирование листовых изделий, и с тех пор оно развивается».

Он лишь отчасти шутил. Компания ведет свою историю с 1664 года. «А если серьезно, компания все это время работала в сталелитейной промышленности. Это началось в литейных цехах, а в конце 19В 50-х годах началось профилирование листовых изделий, и с тех пор оно развивается».

Семья Велзер владеет бизнесом на протяжении 11 поколений. «Генеральный директор — Томас Велзер, — сказал Джонсон. «Его дедушка начал заниматься профилированием в компании, а его отец был настоящим предпринимателем, который увеличил размер и масштабы бизнеса». Сегодня глобальный годовой доход составляет более 700 миллионов долларов США.

Джонсон продолжил: «И хотя отец Томаса построил компанию в Европе, Томас стал активно участвовать в международных продажах и развитии бизнеса. Он чувствовал, что пришло его поколение и его время вывести компанию на мировой уровень».

Приобретение Superior было частью этой стратегии; внедрение технологии холодной прокатки в США было еще одной частью. На момент написания этой статьи процесс холодной штамповки происходит на европейских предприятиях Welser Profile, откуда компания экспортирует продукцию на мировой рынок.