Горячее цинкование металла: 💥Услуга горячего цинкования металлоконструкций – цена оцинковывания и покрытия металла цинком

alexxlab | 08.01.1986 | 0 | Разное

Цинкование металлоконструкций – холодное и горячее цинкование металла в Москве

Завод Свайных Конструкций предлагает нанесение цинкового покрытия толщиной от 20 до 200 микрон различными способами. Стоимость услуг по оцинковке металла зависит от выбранного способа и объема заказа. Подробнее о стоимости услуг вы можете узнать, позвонив в наш офис.

Технологии нанесения цинка.

На сегодняшний день для защиты металлических изделий от коррозии применяются различные анодные покрытия. Одним из самых популярных методов защиты от коррозии является горячее цинкование стали. Данная технология представляет собой обработку поверхности заготовок слоем серебристо-белого металла или же его сплавом. Кроме этого, также производится цинковое насыщение поверхностных слоев металлической конструкции для защиты от коррозийных процессов.

Различные методы оцинковки давно применяются в самых разнообразных отраслях: строительстве, энергетике, газодобывающей, нефтедобывающей и нефтеперерабатывающей промышленности, сельском хозяйстве, автомобилестроении.

Хотя цинковая защита актуальна практически для любых металлических конструкций, чаще всего защищают:

- Металлоконструкции зданий.

- Оборудование, используемое на речных и морских судах.

- Опоры ЛЭП.

- Дорожные ограждения.

Популярность обработки различных изделий цинком очень легко объясняется. Во-первых, покрытие обладает высокой устойчивостью к различным внешним воздействиям, во-вторых, оно полностью безопасно, в-третьих, цены нанесения покрытия невелики. Стационарный потенциал покрытия на 0.2-0.3 мВ более отрицателен, чем железо, поэтому при воздействии агрессивных сред цинк растворяется медленнее за счет электрохимических реакций, соответственно, защищая ферритную подложку.

Цинковое покрытие – это лучшая защита металлоконструкции от коррозии в средах, значения кислотности которых близки к нейтральным. К примеру, в атмосфере, пресной и морской воде, почве. В сильнокислых или же сильнощелочных средах цинковое покрытие не будет обладать нужным уровнем стойкости.

Как наносятся цинковые покрытия.

Подобные покрытия наносятся путем электроосаждения, погружения в расплав, металлизации, напыления, химического осаждения, диффузии, испарения цинка в вакууме с последующей конденсацией паров на защищаемой поверхности.

Перед процедурой холодного цинкования или нанесения защитного покрытия по иной технологии любое металлическое изделие сначала предварительно обрабатывают для того, чтобы впоследствии избежать образования газовых пузырей. В изделиях проделываются специальные технологические отверстия. Методы нанесения слоя цинка могут быть весьма разнообразны: горячее и холодное цинкование металлоконструкций, гальваническая и термодиффузионная обработка. Метод, а также необходимая толщина оцинковки выбираются исходя из степени агрессивности факторов окружающей среды. Толщина обычно варьируется в пределах 0.8-2 мкм. О каждом методе цинкования мы подробно расскажем чуть ниже.

Горячее цинкование

Технология горячего цинкования наиболее используема, т. к. именно данная процедура обеспечивает высокую коррозийную устойчивость. Этот показатель в несколько раз превышает аналогичный у покрытий, к примеру, нанесенных гальваническим методом. Наши специалисты, которыми осуществляется горячая обработка металлоконструкций, смогут порекомендовать оптимальный метод сбережения ваших сооружений в зависимости от их специфики. Ведь там, где есть плюсы, не обойтись и без минусов. Отрицательные моменты, сопровождающие цинкование металла, выражаются в высокой стоимости покрытия, неравномерности покрытия, а также сложности оборудования для осуществления данной технологии. Также следует сказать о необходимости повторной проточки резьбы и возможном возникновении напряжения в заготовках.

к. именно данная процедура обеспечивает высокую коррозийную устойчивость. Этот показатель в несколько раз превышает аналогичный у покрытий, к примеру, нанесенных гальваническим методом. Наши специалисты, которыми осуществляется горячая обработка металлоконструкций, смогут порекомендовать оптимальный метод сбережения ваших сооружений в зависимости от их специфики. Ведь там, где есть плюсы, не обойтись и без минусов. Отрицательные моменты, сопровождающие цинкование металла, выражаются в высокой стоимости покрытия, неравномерности покрытия, а также сложности оборудования для осуществления данной технологии. Также следует сказать о необходимости повторной проточки резьбы и возможном возникновении напряжения в заготовках.

Как происходит горячее цинкование.

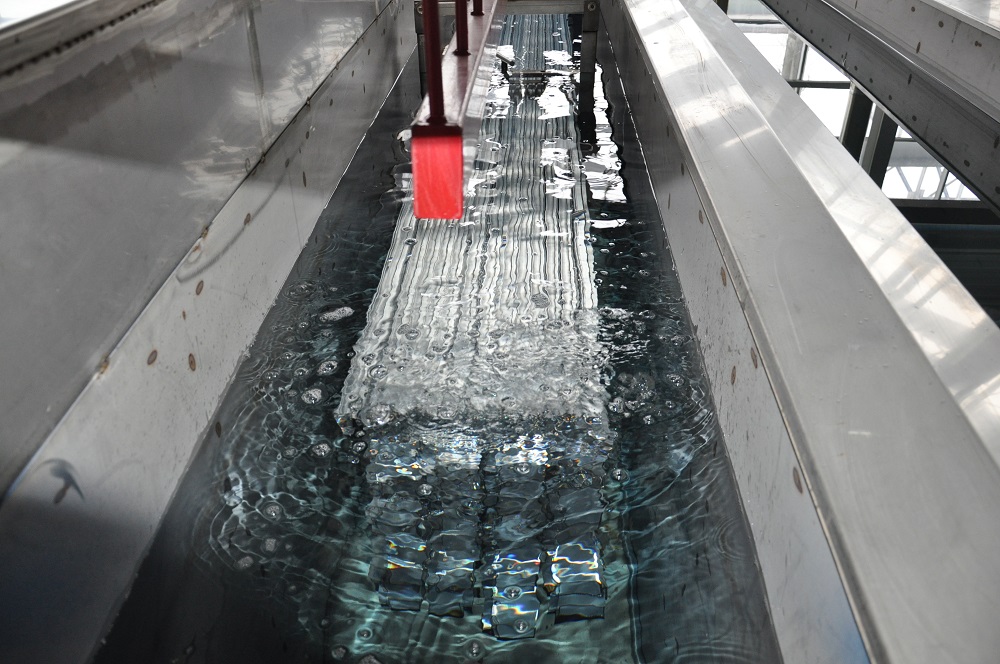

Металлические изделия (трубы или другие изделия из стали) окунают в ванну с расплавленным цинком при температуре около 460 °C. С данным покрытием срок эксплуатации металлического изделия продлевается до 50 лет. Во время процесса цинкования между цинком и самой металлической конструкцией образуется очень устойчивое соединение, благодаря которому и достигается высокая устойчивость к коррозии даже с учетом появления на поверхности изделия какого-либо повреждения.

Во время процесса цинкования между цинком и самой металлической конструкцией образуется очень устойчивое соединение, благодаря которому и достигается высокая устойчивость к коррозии даже с учетом появления на поверхности изделия какого-либо повреждения.

Этапы горячего цинкования:

1. Предварительная обработка металлических изделий: обезжиривание, очищение при помощи пескоструйного метода, травление кислотой, промывка под сильным напором чистой воды.

2. Флюсование. На поверхность изделия наносится тонкий слой пленки, благодаря которой металл не окислится, а взаимодействие с цинком будет лучше.

3. Просушка.

4. Цинкование металла. Изделие погружается в ванну с чистым расплавленным защитным покрытием.

5. Изделия медленно вынимаются, а избыток цинка удаляется при помощи дренажа, вибрирования или же центрифугирования.

6. Охлаждение изделий в воде или на атмосферном воздухе после извлечения из ванны.

7. Проверка.

Холодное цинкование

Если технологии горячего, гальванического и термодиффузионного цинкования достаточно сложны и энергоемки, то технология холодного цинкования металла, которое наша компания осуществляет по самой доступной в Москве цене, не нуждается в создании каких-то особых условий. Также не требуется применение различных реактивов. В качестве предварительной обработки перед началом холодного цинкования осуществляется традиционная очистка металла.

Также не требуется применение различных реактивов. В качестве предварительной обработки перед началом холодного цинкования осуществляется традиционная очистка металла.

После предварительной обработки на металлическую поверхность наносятся специальные красители или грунтовки. Их основой служит цинковая пудра. Так же, как и при технологии горячего цинкования, цинк становится анодом в гальванической паре с железом, обеспечивая его катодную защиту. Данный вид покрытия наносится при помощи распылителя. После холодного цинкования металлическое изделие будет надежно защищено от коррозии. Следовательно, оно отличается долговечностью в эксплуатации и имеет красивый внешний вид. Говоря о последнем, следует сказать, что при использовании холодного цинкования металлические изделия не будут иметь металлического блеска. Зато на конструкции можно наносить практически любые виды лакокрасочных материалов.

Гальваническое цинкование

Осуществляется за счет электрохимического процесса в специальном барабане и может иметь разный цвет: голубой, белый, матовый белый или радужный.

Технология гальванического цинкования обладает рядом преимуществ. К примеру, высокая производительность, равномерные и блестящие покрытия. Но сразу же стоит сказать и про минусы, которыми обладает гальваническое цинкование, а именно низкие адгезионные характеристики, а соответственно, и коррозийные свойства. Еще одним минусом является возможность водородного охрупчивания металла при анодировании.

В наше время технология гальванического цинкования – самый популярный способ защиты метизов и различных крепежных изделий, т. к. производительность процесса достаточно высока, а себестоимость, наоборот, низкая. Кроме этого, для подобных изделий степень защиты от коррозии достаточна.

Как происходит гальваническое цинкование.

В ванне с электролитом находятся два металла: металлические изделия и чистый цинк. Далее к ним подводится электрический ток.

Данную технологию можно разделить на три способа: цианидный, щелочной и кислотный. Чаще всего предпочтение отдается цинкованию в слабокислых электролитах. Благодаря данной технологии обеспечивается высокая степень защиты, а также улучшенный внешний вид изделия. Также применение данной технологии способствует снижению склонности цинкуемых изделий из углеродистых и легированных сталей к водородной хрупкости. Это позволяет цинковать детали сложной конфигурации, в том числе, для изготовления которых использовалась сталь или чугун.

Этапы проведения цинкования.

1. Очистка изделий от окалины, остатков технологической смазки, ржавчины.

Очистка изделий от окалины, остатков технологической смазки, ржавчины.

2. Нанесение на металл цинкового покрытия.

3. Осветление (декапирование – травление в слабом растворе азотной кислоты).

4. Пассивация с целью не только придания изделию коррозийной стойкости, но и улучшения декоративных характеристик.

Термодиффузионное цинкование

Термодиффузионное цинкование производится при температуре 290-400°C. Нужная температура устанавливается исходя из марки стали, а также типа обрабатываемого изделия и нормативов производителя. Горячее цинкование металлоконструкций по данному методу представляет собой постоянное вращение контейнера с загруженными изделиями, который останавливается только после завершения процесса. Далее он выгружается из печи, остужается и разгружается. После этого происходит пассивация.

Подвергшиеся горячему цинкованию детали проходят через специальную установку и подвергаются обработке специальными пассивационными растворами, благодаря которым достигается невосприимчивость покрытия к агрессии атмосферного воздуха. Параллельно с пассивацией производится галтовка керамическими или пластмассовыми чипсами, которая способствует улучшению внешнего вида покрытия и положительно влияет на его качество.

Параллельно с пассивацией производится галтовка керамическими или пластмассовыми чипсами, которая способствует улучшению внешнего вида покрытия и положительно влияет на его качество.

Пассивация осуществляется только один раз в том случае, если в дальнейшем предполагается какая-либо обработка деталей: окрашивание, склейка и т.д. В остальных случаях пассивация проводится второй раз.

Последним этапом, который включает в себя горячее цинкование металла по данной технологии, является высушивание деталей в установке проходного типа. Время, затрачиваемое на процедуру, составляет 90 или 180 минут. Это зависит от типа используемой цинковой смеси и мощности установки.

Основными плюсами данной технологии являются:

1. Обеспечение высокой коррозийной стойкости.

2. Покрытие точно воспроизводит обрабатываемое изделие, к примеру, любой тонкий рельеф, резьбу, маркировку трубы и т. д.

3. Оцинкованное покрытие обладает высоким уровнем твердости в отличие от других цинковых покрытий. Микротвердость покрытия не только составляет примерно 4500 МПа, но и обладает хорошим сопротивлением абразивному износу.

Микротвердость покрытия не только составляет примерно 4500 МПа, но и обладает хорошим сопротивлением абразивному износу.

4. Наводораживание во время нанесения покрытия на сталь или трубы исключено.

5. Учитывая невысокую температуру насыщения, нанесение покрытия возможно на предварительно термообработанные детали.

6. Технология термодиффузионного цинкования может быть применена для нанесения покрытий на пористые изделия, на предварительно собранные узлы, а также на изделия, произведенные по порошковой технологии.

7. В отличие от холодного цинкования данный метод способствует получению минимального адгезионного износа при дальнейшей обработке лакокрасочными покрытиями, резиной, пластмассой и т. д.

8. Предварительная обработка труб и других изделий перед термодиффузионным цинкованием не требует каких-либо больших затрат, а кроме того, на изделиях допускается присутствие пятен от коррозии, остатков смазки или СОЖ.

9. В некоторых случаях толщина покрытия может варьироваться в пределах от 15 до 100 мкм и выше.

Если говорить о минусах данной технологии, то следует сказать о небольшой производительности, ограниченной объемами камер для цинкования, а также об отсутствии эстетических характеристик у изделия: сдержанность цветового исполнения, отсутствие блеска.

Данный процесс представляет собой нанесение цинка на металлическую трубу с целью повышения сопротивления коррозии. Таким образом продлевается срок ее службы. Оцинкованная труба используется для прокладки внутренних коммуникаций в различных помещениях, как жилых, так и промышленных. Компания «Завод Свайных Конструкций» также специализируется на цинковании различных конструкций из металла. Достаточно часто обработке подвергается труба для прокладки в агрессивных внешних условиях. Обратившись к нашим специалистам, вы гарантированно получите качественные услуги. На цинкование труб нами установлена оптимальная для заказчиков из Москвы и других регионов цена.

| Читайте также: | |

| Оцинкованные винтовые сваи – максимальная защита от коррозии | |

| Очистка металла от коррозии | |

| Свайно-винтовой фундамент для ангаров | |

| Преимущества технологии винтовых свай | |

Отличие холодное цинкования от горячего Cumixan

Методов защиты металла довольно много: гальванический способ, диффузионное, газодинамическое, холодное и горячее цинкование. Несмотря на разнообразие способов защиты металла, самыми распространенными являются методы холодного и горячего цинкования. И так, давайте рассмотрим, какой же из этих методов лучше?

Несмотря на разнообразие способов защиты металла, самыми распространенными являются методы холодного и горячего цинкования. И так, давайте рассмотрим, какой же из этих методов лучше?

Для начала, давайте разберем, что такое цинкование?

Цинкование – это покрытие металла слоем цинка для защиты от коррозии. Цинковое покрытие всегда обеспечивает активную (катодную) и пассивную (барьерную) защиты.

При контакте металла и цинка возникает электрохимическая реакция. Цинк утрачивает свои электроны и расходуется первым, не давай коррозии образовываться на металле, до тех пор пока не истощится. Уже начавшийся процесс ржавления останавливается. Этот способ назван катодной или активной защитой.

Кроме этого, цинковое покрытие дает еще пассивную (барьерную) защиту, образовывает на поверхности плотную пленку. Пленка не пропускает влагу и кислород к защищенному железу. Все виды цинкования (нанесения цинка) дают металлу активную и пассивную защиту.

Все виды цинкования (нанесения цинка) дают металлу активную и пассивную защиту.

Горячее цинкование — покрытие металла слоем цинка путём окунания изделия в ванну с расплавленным цинком при температуре около 460 °C. Далее, конструкцию подвешивают и ждут до полного высыхания. По мере высыхания, цинком заполняются все труднодоступные места, поры и микротрещенки изделия и покрытие получается ровным и не имеет пропусков.

Данный метод изобрели более 100 лет назад, поэтому его называют самым проверенным способом защиты металлов от коррозии. С возникновения метода в его технологическом процессе практически ничего не изменилось.

Холодное цинкование – нанесение на подготовленную поверхность металла состава с содержанием цинка 92-96%. Применяется холодное цинкование как обычные краски – наносится кистью, валиком, краскопультом и окунанием.

Применяется холодное цинкование как обычные краски – наносится кистью, валиком, краскопультом и окунанием.

Метод холодного цинкования разработан относительно недавно, в восьмидесятых годах 20-го столетия. Изобрел его один из ученых УрО РАН (Уральского Отделения Российской Академии Наук). С тех пор его популярность растет с каждым годом из-за удобства и практичности.

Само покрытие может иметь небольшие механические повреждения, царапины, поры, но во время периода эксплуатации эти недостатки «забиваются» (тем самым уплотняя покрытие) продуктами растворения цинка. Метод холодного цинкования наиболее легок в исполнении, дешевый и доступный. Холодное цинкование можно осуществить на месте эксплуатации металлоконструкции без ее демонтажа. Каких либо ограничений по размерам и формам конструкции при этом не существует. Подготовку поверхности перед холодным цинкованием также производят на месте.

Само покрытие может иметь небольшие механические повреждения, царапины, поры, но во время периода эксплуатации эти недостатки «забиваются» (тем самым уплотняя покрытие) продуктами растворения цинка. Холодное цинкование можно осуществить на месте эксплуатации металлоконструкции без ее демонтажа. Каких либо ограничений по размерам и формам конструкции при этом не существует. Подготовку поверхности перед холодным цинкованием также производят на месте.

Холодное цинкование можно осуществить на месте эксплуатации металлоконструкции без ее демонтажа. Каких либо ограничений по размерам и формам конструкции при этом не существует. Подготовку поверхности перед холодным цинкованием также производят на месте.

Процесс нанесения цинкнаполненного состава довольно легок в исполнении, т.к. можно применять окунание, покраску кистью (валиком) либо распыление. Оцинковку проводят при температурах от -10 до +40 °С.

Покрытие абсолютно пожаробезопасно и электропроводно.

Преимущества и недостатки методов

|

Холодное цинкование |

Горячее цинкование |

|

Преимущества |

|

|

– Быстрое высыхание (точное время зависит от толщины покрытия). – Совместимость с многими ЛКМ. – Подходит обычный растворитель. – Под покрытием не образуется коррозия. – Допускается сварка после нанесения. – Конструкции не нужно перевозить – нет расходов на транспортировку. – Адгезия – 1 балл. – Не ржавеет в местах повреждения. – Легко восстановить поврежденные участки. |

– Маленькие изделия окунаются легко и быстро. – 100% проникновение в труднодоступные места. – Цена рассчитывается исходя из веса конструкции. – Качество покрытия не зависит от того, кто наносит. – Образует сплошное покрытие, без стыков и границ. – Придает металлам внешнюю привлекательность. – Все за вас сделают специалисты– меньше вашего времени и усилий. |

|

Недостатки |

|

|

– Качество покрытия зависит от того, кто его наносит. – Соблюдение условий при нанесении и высыхании покрытия. – Требуется тщательная подготовка поверхности. – Сложно покрыть внутренние полости и труднодоступные места. |

– Ванны для окунания ограниченных размеров – не подходит для очень крупных конструкций. – Не работает с некоторыми марками металлов. – Деформация тонких конструкций при нагреве. – Сварка деталей после «горячего» цинкования разрушает защиту. – Поврежденное покрытие нельзя отремонтировать, только оцинковывать заново всю конструкцию. – При сборке конструкции после цинкования стыки и места сборки необходимо дополнительно защищать от коррозии. – Необходимо привезти конструкции в место цинкования и обратно – дополнительные расходы на транспортировку. – При транспортировке разрушаются участки, которые потом нуждаются в дополнительной защите. – После цинкования могут остаться некрасивые подтеки «жидкого» цинка. |

Вывод:

Определиться однозначно с выбором метода цинкования довольно непросто. Однако, несмотря на надежность и результат, проверенный столетиями, метод горячего цинкования связан с определенными расходами, это и расходы на транспортировку, покупка ванн нужных размеров и саму процедуру. Холодное цинкование выходит несколько дешевле, ничуть не теряя в качестве. К тому же, холодное цинкование проще наносится, более устойчиво к внешней среде и воздействиям, а при повреждениях, быстро ремонтируется.

Холодное цинкование даст Вам уверенность в качестве выпускаемой продукции, ведь после нанесения можно не вспоминать о коррозии на срок до 25 лет.

Читайте также на эту тему:

| Холодное цинкование – что это? | Холодное и горячее цинкование – отличия | Цинкование – защита от коррозии | Ремонтопригодность цинковых покрытий |

Как оставить заявку или получить консультацию от наших специалистов?

Наша организация всегда готова предложить качественное покрытие по демократичным ценам. А технические специалисты просчитают и составят самую оптимальную систему покрытия, опираясь на необходимый срок эксплуатации, что в дальнейшем, сэкономит Вам время и деньги.

А технические специалисты просчитают и составят самую оптимальную систему покрытия, опираясь на необходимый срок эксплуатации, что в дальнейшем, сэкономит Вам время и деньги.

Не знаете, как составить заявку или остались вопросы?

Позвоните нам 8 (800) 777-28-99, или напишите [email protected] и мы с радостью ответим на все Ваши вопросы. Мы находимся в Екатеринбурге.

Горячее цинкование металлоконструкций | Металл Индустрия

В поиске недорогого и надежного способа защиты металла от коррозии заказчики выбирают горячее цинкование металлоконструкций. В Краснодаре услуги по обработке изделий от негативного воздействия внешней среды методом опускания в цинковую ванну предоставляет ООО «Металл Индустрия».

Цинкование – процесс многоэтапный. Чтобы добиться высокой степени адгезии цинка с поверхностью, на подготовительной стадии проводится многоуровневая обработка заготовки в соответствии с требованиями ГОСТ. Непосредственно этап цинкования продолжается до 15 минут с поддержанием оптимального температурного режима и скорости изъятия изделия из ванны. Высокое качество покрытия, соблюдение сроков выполнения заказа, низкие цены за тонну оцинкованных металлоконструкций выделяют наше предприятие на фоне других компаний.

Непосредственно этап цинкования продолжается до 15 минут с поддержанием оптимального температурного режима и скорости изъятия изделия из ванны. Высокое качество покрытия, соблюдение сроков выполнения заказа, низкие цены за тонну оцинкованных металлоконструкций выделяют наше предприятие на фоне других компаний.

Технология горячего цинкования подходит изделиям, эксплуатация которых предполагается в интенсивном режиме, в т.ч. в регионах с холодным климатом. Производственные мощности нашего завода рассчитаны на обработку многих тонн металлоконструкции ежедневно. Мы без задержек обслуживаем предприятия родного Краснодара и клиентов из других, в т.ч., отдаленных регионов России.

Технология горячего цинкования –

последняя ступень в эволюции систем антикоррозионной защиты. Экономические преимущества методики очевидны. Выбор в пользу этого способа обработки демонстрируют профессионализм руководителя – более успешного и перспективного по сравнению с теми, кто не считает цинкование передовой технологией.

Какие изделия подлежат цинкованию

Завод горячего цинкования металлоконструкций ООО «Металл Индустрия» принимает на обработку:

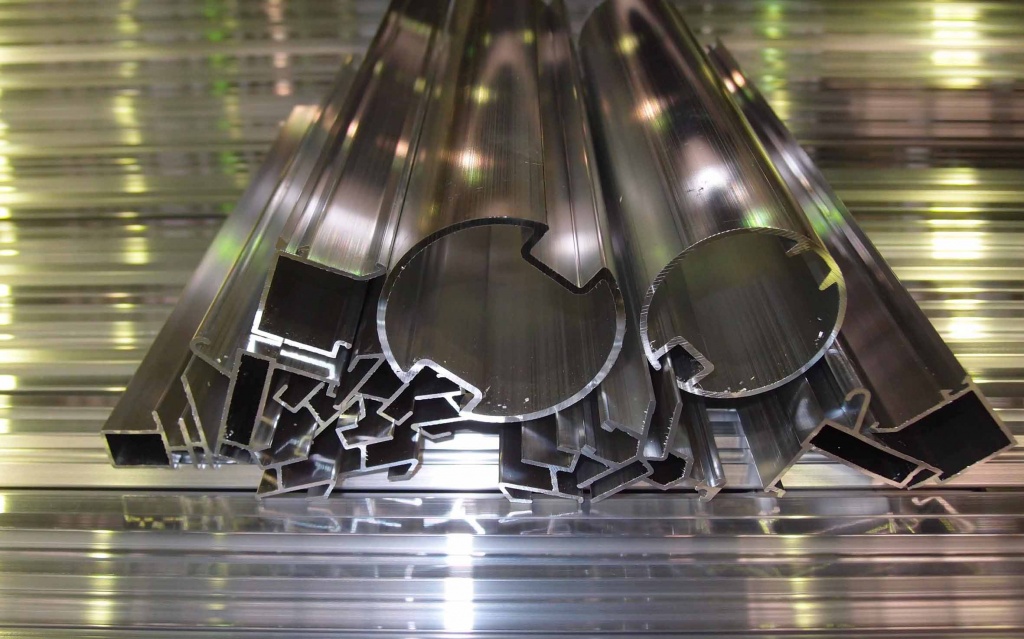

- Изделия и конструкции из стали (кремнийсодержащей, нержавеющей и др.), чугуна;

- Трубы;

- Швеллеры, арматуру, уголки, двутавровые балки, другие виды сортового проката;

- Стальные листы;

- Сетку;

- Нестандартные конструкции, габариты которых превышают размер емкости с цинком;

- Конструкции с подвижными деталями;

- Изделия с высоким весом, большими габаритами.

Работаем с опорными колоннами сооружений, фермами перекрытий. Проводим горячее цинкование дорожных ограждений, стальных профилей для опор ЛЭП и др. Уточнить информацию о продукции, с которой мы работаем, можете по телефону.

Почему производители металлоконструкций выбирают горячее цинкование

Использование эффективной методики защиты сократит расходы на изготовление металлоконструкции в целом. Учитывая долговечность созданного покрытия, отпадает необходимость в повторной обработке, а это уже другие сэкономленные суммы. Те, кто еще не сталкивался с цинкованием и до сих пор пользуется окрашиванием поверхностей, обновляют защиту с периодичностью раз в 1-2 года. Иначе изделия покроется ржавчиной и потребуется больше денег на его замену.

Учитывая долговечность созданного покрытия, отпадает необходимость в повторной обработке, а это уже другие сэкономленные суммы. Те, кто еще не сталкивался с цинкованием и до сих пор пользуется окрашиванием поверхностей, обновляют защиту с периодичностью раз в 1-2 года. Иначе изделия покроется ржавчиной и потребуется больше денег на его замену.

Кроме профилактики коррозии цинковая пленка создает металлу электрохимическую защиту за счет образования на поверхности ферроцинкового сплава. Ни ЛКМ, ни полимеры, ни металлизированная пыль не в состоянии поднять защитные свойства на такой же уровень.

На заводе установлена ультрасовременная автоматическая линия горячего цинкования. Заготовку защитного состава мы осуществляем из компонентов высокого качества. Сырье нам поставляют лидеры российского и мирового рынка.

Цинковое покрытие замедляет скорость коррозии черного металла примерно в 50 раз. Срок службы металлоконструкции достигает 80 лет.

Другие преимущества горячего цинкования:

- Пленка смягчает удары, делает конструкцию прочнее;

- За долгий период эксплуатации на поверхности скапливается меньше отложений, чем при отсутствии цинка;

- При соединении конструкции с фрикционными муфтами оцинковка сохраняется;

- Болтовые крепления удается просто размонтировать;

- Поддерживает антикоррозионные свойства в щелочной среде.

Цена на горячее цинкование металлоконструкций

Расчет стоимости цинкования проводим с учетом объема и сложности конструкции. Можете позвонить нам по номеру +7 (861) 279-17-00 или оставить заявку на обратный звонок, чтобы заказать калькуляцию по своим параметрам.

Ведущие позиции горячего цинкования в настоящем и будущем сложно оспаривать. Для получения веских аргументов превосходства технологии над окрашиванием достаточно сравнить стоимость обеих методик за последние 2-3 десятилетия. При этом учтите, что подготовку поверхности к нанесению ЛКМ проводят пескоструйным способом, а это достаточно дорогая процедура. С большой вероятностью можно утверждать, что такое соотношение цен сохранится в будущем. Россия не испытывает дефицита в цинке. Возможно, его себестоимость станет еще ниже материалов-конкурентов.

Горячее цинкование в Краснодаре – лучшие предложения

Заказав обработку металлоконструкций горячим цинкованием в нашей компании, кроме преимуществ самой методики вы получите больше привилегий от сотрудничества с одним из ведущих предприятий отрасли. Предлагаем:

Предлагаем:

- Оптимальные сроки и гарантии их соблюдения;

- Низкие тарифы;

- Качественную, экономически выгодную логистику;

- Доступность изготовления металлоконструкций с последующим цинкованием в одном месте.

В заявке просим указать габаритные размеры изделий, марку металла, толщину заготовки, желаемую дату готовности заказа.

Горячее цинкование металлоконструкций – статьи о металлоконструкциях от ООО «КАСКАД»

Одним из наиболее эффективных способов антикоррозионной защиты является анодное покрытие. Существует несколько методик его выполнения, различающихся типом применяемого оборудования, сложностью процесса, затрачиваемым временем и стоимостью. Наибольшее распространение получило горячее цинкование металлоконструкций. По популярности данная технология уступает только электролитическому способу, поскольку стоит несколько дороже. Зато покрытия, полученные посредством горячего цинкования, намного долговечнее.

Базовые преимущества горячего оцинкования

- Универсальность.

Технологию можно применять на металлических заготовках любой формы, сложности, типа и сферы использования.

Технологию можно применять на металлических заготовках любой формы, сложности, типа и сферы использования. - Самовосстановление. При небольших механических повреждениях дефект покрытия уменьшается и со временем исчезает.

- Надежность. Устойчивость цинкового покрытия, нанесенного горячим способом, в 6 раз выше по сравнению с защитными слоями, полученными другими методами.

- Маскировочный эффект. Слой цинка скрывает поры и другие дефекты основы, избавляя от дополнительных работ по их устранению.

- Высокая адгезия. Технология горячего цинкования металлоконструкций обеспечивает надежное сцепление защитного покрытия с поверхностью заготовки.

- Небольшие эксплуатационные расходы. Затраты на эксплуатацию снижаются благодаря отсутствию необходимости систематически окрашивать металлоконструкцию.

Принцип оцинкования горячим способом

На поверхность заготовки наносится слой цинка толщиной 40–65 микрон. Полученное покрытие исключает прямой контакт материала изделия с жидкостями, благодаря чему и обеспечивается эффективная антикоррозионная защита. Горячее цинкование металлоконструкций в Московской области и других регионах используется преимущественно для стали и железа. По экспертным оценкам, покрытие, полученное с помощью описываемой методики, сохраняет свои защитные свойства минимум 65–70 лет.

Горячее цинкование металлоконструкций в Московской области и других регионах используется преимущественно для стали и железа. По экспертным оценкам, покрытие, полученное с помощью описываемой методики, сохраняет свои защитные свойства минимум 65–70 лет.

Согласно технологии горячего цинкования, предварительно подготовленная конструкция погружается в емкость с расплавленным цинком. Жидкий металл обволакивает изделие, попадая даже в труднодоступные места. Более подробная информация о данной технологии изложена в ГОСТ № 9.307 (1989 г.). Чтобы понять принцип такой обработки, рассмотрим ее базовые этапы.

Подготовка металлоконструкции к горячему цинкованию

Механическая обработка. Она призвана удалить окалину, грязь и прочие загрязнения с поверхности. Механическая обработка выполняется с помощью пескоструйных аппаратов.

Обезжиривание. Данный технологический этап необходим, чтобы увеличить силу сцепления цинка с поверхностью заготовки, ведь наличие посторонних веществ (например, масла) может привести к отслоению защитного покрытия. Обезжиривание проводится при температуре порядка 75 °С с применением специальных реагентов.

Обезжиривание проводится при температуре порядка 75 °С с применением специальных реагентов.

Промывка. Она позволяет удалить с поверхности деталей все посторонние вещества, например применяемые в процессе обезжиривания.

Травление. На металлических поверхностях всегда присутствует определенное количество окислов, включая ржавчину. Травление посредством соляной и других кислот позволяет удалить их. Обработка выполняется при температуре (23 ± 1) °С, концентрация раствора подбирается в зависимости от уровня загрязненности и составляет 140–200 г/л. После травления осуществляется промывка, позволяющая очистить конструкцию от остатков кислотного раствора и продуктов произошедших химических реакций.

Флюсование. Это финальный этап подготовки к горячему цинкованию металлоконструкций. Тонкий слой флюса блокирует окисление металла и повышает надежность сцепления цинка с основанием. Как правило, для флюсования используются составы на основе хлоридов цинка и аммония.

Термическая обработка металлоконструкций

После подготовки изделия с помощью растворов его тщательно просушивают. Наличие жидкости на поверхности приводит к парообразованию, что негативно сказывается на качестве защитного покрытия. Кроме того, предварительный разогрев изделия до 100 °С уменьшает энергетические расходы на дальнейшие этапы, предусмотренные технологией горячего цинкования металлоконструкций. Для максимального просушивания используют минимум 2 термические камеры.

Горячее цинкование

После завершения термообработки заготовку покрывают слоем цинка. Оптимальный температурный режим подбирают с учетом специфики конструкции и внешних условий. В среднем обработка осуществляется при температуре 420–455 °С. Базовые технологические особенности процесса:

- наличие мощной вытяжки, поскольку процесс оцинкования сопровождается активным паровыделением;

- четкое соблюдение скорости погружения заготовки, времени выдержки ее в резервуаре с расплавленным цинком.

Технология горячего цинкования металлоконструкций предусматривает выполнение следующих базовых операций:

- погружения;

- выдержки в резервуаре на протяжении 4–10 мин. Если появляется шлак, его удаляют механическими методами;

- выемки конструкции из ванны. Толщина покрытия во многом зависит от скорости извлечения изделия, поэтому она индивидуально рассчитывается для каждого образца.

После горячего цинкования металлоконструкция подвергается естественному или принудительному охлаждению в закрытом помещении. После этого она готова к эксплуатации.

Горячее цинкование

- Главная

- Производство

- Горячее цинкование металлоконструкций

Главным направлением деятельности завода металлоконструкций ООО “Гофра 2001” является осуществление горячего цинкования металлоконструкций любой сложности.

Данный метод защиты металла от коррозии является передовым, современным и самым эффективным. Горячее цинкование в целях антикоррозийной защиты металлоконструкций значительно повысит срок их службы. После того, как будет произведена оцинковка, поверхность изделия может быть окрашена. Процесс горячего оцинкования – это экономически выгодный подход для защиты металлоконструкций от коррозии, который позволит забыть о проблеме коррозии на десятки лет.

После того, как будет произведена оцинковка, поверхность изделия может быть окрашена. Процесс горячего оцинкования – это экономически выгодный подход для защиты металлоконструкций от коррозии, который позволит забыть о проблеме коррозии на десятки лет.

Почему горячее цинкование?

* Эффективность.

Покрытие, образующееся при горячем цинковании, служит прочным и, что самое главное, активным барьером на пути коррозии металлоконструкции

* Надежность

Во время горячего цинкования стальная заготовка полностью погружается в расплавленный цинк, в результате чего покрывается вся поверхность детали

* Экономичность

Несмотря на относительно высокую стоимость цинка, способ защиты от коррозии методом горячего цинкования является экономичным

* Экологичность

Цинк является абсолютно безопасным для окружающей среды элементом

Где используется горячее цинкование?

После того, как изделия пройдут процесс горячего цинкования, они могут быть использованы в следующих областях:

Дорожное строительство Опорные, перильные и шумопоглощающие ограждения, пролетные конструкции трубопроводов и мостов, направляющие и столбы, барьеры безопасности, водовыпускные и дренажные трубы, рабочие платфрмы, мачты освещения, опоры для дорожных занаков, арматурная сетка. |

Городская инфраструктура Мосты, мостки, флагштоки, элементы рекламных конструкций, стальные решетки и другие декоративные ограждения, лестницы, металлические скульптуры, контейнеры для мусора, парковые скамейки, элементы автобусных остановок, спортивных и игровых площадок. |

Связь

Антенны, радиомачты сотовой и радиосвязи, ретрансляторы для телефонной связи, СВЧ-опоры, каналы для кабелей и проводов. |

Строительство Каракасы систем зданий, стальная крупнощитовая опалубка, фасадные панели, рельсы, фермы, решетки, люки, заклдадные детали, кровля, ограждающие элементы лестниц, водосточная система, оконные отливы, защитные колпаки для вентиляции и другие строительные металлоконструкции. |

Энергетика Опоры ЛЭП, соединительные элементы и подвесная арматура для проводов, трансформаторные будки, опоры трубопроводов, вышки, элементы опорных и несущих конструкций газовых и электрических подстанций. |

Промышленность Детали для сельского хозяйства и животноводства, целлюлозной промышленности, элементы конструкций для переработки сточных вод и другого промышленного оборудования, стальные двери, окна, склады и ангары, различные контейнеры, шлюзы, опоры и перемычки для крнов, бункеры, емкости, навесы, элементы теплиц и другие конструкции. |

Технологический цикл горячего цинкования.

Технология горячего цинкования предусматривает погружение металлических изделий в расплав цинка. Наиболее используемым в промышленности методом цинкования является жидкофазный способ, преимущество которого заключается в высокой производительности с регулируемым качеством и количеством покрытия, а также в применении относительно простого оборудования.

Наиболее используемым в промышленности методом цинкования является жидкофазный способ, преимущество которого заключается в высокой производительности с регулируемым качеством и количеством покрытия, а также в применении относительно простого оборудования.

В процессе контакта поверхности стали с жидким цинком, после смачивания за счет диффузионных процессов образуются твердые фазы железо-цинк. При выходе изделия из ванны с цинковым расплавом на поверхности интерметаллических соединений образовывается слой покрытия, который соответствует составу металла в ванне. В том случае, если в некоторых местах на поверхности стали не образовался железоцинковый сплав, то она не смачивается цинком. Участки поверхности, непокрытые цинком, называются «чернотами».

Взаимодействие цинка с металлическим изделием зависит от температуры расплава, длительности взаимного контакта, химического состава расплава цинка и стали, а также ее структуры. Для получения толстого, однородного и пластичного цинкового покрытия горячее цинкованиевыполняют при температуре от 430 до 450 C.

В целях повышения равномерности распределения покрытия и исключения появления наплывов цинка на поверхности стальных изделий применяют сглаживающие устройства. Они могут быть механическими – протиры из стеклоткани или асбеста, сыпучими с применением древесно — угольной засыпки зеркала ванны в месте выхода металлоизделия из ванны и пневматическими, при которых производится интенсивная обдувка струей воздуха.

Во избежание дефектов оцинкованного металла, ухудшающих его потребительские качества, внешний вид и значительно снижающих коррозионные свойства покрытия, перед оцинковкой металлическая поверхность должна быть тщательно очищена от технологической смазки, окалины, жировых или других загрязнений. Стальные изделия подвергаются обезжириванию, горячей и холодной промывке, травлению и флюсованию.

Горячее цинкование, как наиболее эффективная и экономичная технология защиты от коррозии, сегодня достаточно распространено во всем мире. Оцинковка металла применяется для повышения коррозионностойкости металлоконструкций для сооружения мостов, опор линий электропередач, вышек разного предназначения, металлокаркасов зданий, эксплуатируемых в условиях высокой влажности, в конструкциях нефтеперерабатывающих производств, в автомобильной промышленности и многих других сферах, требующих долговечности изделий из металла.

Горячее цинкование в СПб на заводе металлоконструкций Гофра-2001.

С учетом потребностей рынка, на предприятии была смонтирована линия горячего цинкования итальянской компании “Gruppo Maccabeo”. Цех оборудован ванной размерами 12,5 х 1,6 х 2,6 м, вмещающей 350 тонн цинка. В ней могут быть обработаны:

Опоры высоковольтных линий

Опоры контактной сети

Ригели жестких поперечен

Элементы мостов

Металлические гофрированные конструкции (МГК)

Автомобильные кузова и рамы

Строительные металлоконструкции и др.

Металлоконструкции проходят полный цикл подготовки, очистки, сушки поверхности. Мы даем гарантию на цинковое покрытие от 25 лет в сложных климатических и агрессивных условиях. При использовании оцинкованного материала в более типичных условиях (городская среда, сельская местность, легкая промышленность, внутри помещений) срок его службы до 50 лет и дольше, поэтому нам и доверяют горячее цинкование в Спб. Такой метод защиты метала от коррозии, не смотря на относительно высокую стоимость материала, является самым экономичным, т. к. на протяжении долгих лет эксплуатации оцинкованных металлоконструкций не нужно затрачивать средства на контроль за их состоянием и на поддержку антикоррозийного покрытия.

к. на протяжении долгих лет эксплуатации оцинкованных металлоконструкций не нужно затрачивать средства на контроль за их состоянием и на поддержку антикоррозийного покрытия.

Технические требования, предъявляемые к стальным металлоизделиям

Особенности и требования к металлоконструкциям при горячем цинковании

Горячее цинкование металла в Липецке от завода «Спецтрансмонолит-Т»

Обработка горячим цинком (цинкование) – один из наиболее надежных и эффективных методов защиты металла от коррозии. Требования к процедуре закреплены в ТУ 25.61.11.111-010-00-194228-2016 и ГОСТ 9.307-89.

Если вам понадобилось горячее цинкование в Липецке, то обращайтесь к нам – на завод «Спецтрансмонолит-Т», а ниже мы расскажем подробнее о самом процессе и его преимуществах.

КАК ВЫПОЛНЯЕТСЯ ГОРЯЧЕЕ ЦИНКОВАНИЕ МЕТАЛЛА

Метод применим к крупногабаритным и мелким элементам, не имеющим полостей. Процесс включает следующие этапы:

Процесс включает следующие этапы:

-

очистка поверхностей от ржавчины, жира, масел, следов ЛКМ;

-

травление соляной кислотой;

-

флюсование для очистки от остатков оксидов;

-

сушка при температуре 100 °C до полного испарения воды;

-

цинкование металла погружением в расплав цинка;

-

финишная сушка в центрифуге.

ПРЕИМУЩЕСТВА МЕТОДА ГОРЯЧЕГО ЦИНКОВАНИЯ ИЗДЕЛИЙ

Непрерывное горячее цинкование возможно благодаря сравнительно низкой температуре плавления этого металла. Она составляет 419 °C, что намного ниже, чем у стали, железа и других черных металлов или их сплавов. Благодаря этому покрытию, показатели стойкости к коррозии возрастают в 5 раз. Свойства любого металла приближаются к характеристикам нержавейки.

Благодаря этому покрытию, показатели стойкости к коррозии возрастают в 5 раз. Свойства любого металла приближаются к характеристикам нержавейки.

Рассмотрим основные преимущества этого метода.

Универсальность. Цех горячего цинкования оснащен оборудованием, рассчитанным на конструкции размерами до 12,5×1,4×2,4 м и массой до 3000 кг. Возможна обработка крупногабаритных опор, кронштейнов, мелких деталей, труб, кузовов авто и многих других элементов без внутренних полостей. В отличие от холодного метода, цинкование горячим цинком позволяет охватить 100% поверхности, включая труднодоступные участки.

Долговечность. Горячее цинкование изделий обеспечивает антикоррозийную защиту на десятки лет. Точный срок службы покрытия зависит от особенностей климата и экологии. Например, если оцинкованная конструкция установлена в сельской местности, повторная обработка не потребуется в ближайшие 100 лет. Кроме того, слой этого металла способен к самовосстановлению без применения дополнительных средств при нагреве до 70 °C.

Кроме того, слой этого металла способен к самовосстановлению без применения дополнительных средств при нагреве до 70 °C.

Прочность. Покрытие стойко к механическим воздействиям, появление сколов и трещин практически исключено. Заказать горячее цинкование – простой способ предотвратить повреждение заготовок при перевозке и монтаже.

Эстетика. Цинкование стали или любого другого металла позволяет сформировать гладкое однотонное покрытие серебристо-голубого оттенка. Защищенные им конструкции гармонично смотрятся в любом ландшафте. Кроме того, на металл легко ложится краска. Если вы заказали цинкование и купили защитную эмаль, антикоррозийные свойства покрытия сохранятся в 2 раза дольше.

Экономичность. Цинкование горячим способом формирует долговечное покрытие, способное к восстановлению. Оно требует обновления не чаще, чем раз в 20-70 лет, что существенно снижает расходы на обслуживание объекта.

Благодаря большой грузоподъемности оборудования и возможности обработки крупногабаритных конструкций, горячее цинкование металла завершается относительно быстро. Оно требует намного меньше времени, чем нанесение покрытия вручную.

Оно требует намного меньше времени, чем нанесение покрытия вручную.

В России горячее цинкование – один из самых востребованных методов защиты металлов от коррозии. «Спецтрансмонолит-Т» – ведущее предприятие этого направления. Услуги горячего цинкования здесь заказывали многие крупные компании, в том числе Opora Engineering, производитель мачт освещения для сочинской Олимпийской деревни.

Завод «Спецтрансмонолит-Т» находится в Туле, неподалеку от Москвы, горячее цинкование выполняется в современных цехах с несколькими производственными линиями. Даже если вы находитесь в Липецке, то вы можете заказать у нас услугу – мы готовы предложить компенсацию логистических издержек. Это обсуждается в индивидуальном порядке.

|

№ |

Цена на услуги горячего цинкования |

Цена за кг. |

|

1 |

Опора освещения |

от 22,5 р. |

|

2 |

Опора освещения граненная |

от 29 р. |

|

3 |

Пешеходные ограждения (толщина стенки 1,5-2мм) |

от 45 р. |

|

4 |

Стойка |

от 26 р. |

|

5 |

Металлоконструкции более 5 кг (толщина от 3 мм) |

от 26 р. |

|

6 |

Металлоконструкции менее 5 кг |

от 50 р. |

* не является публичной офертой

Указанные цены являются приблизительными и носят информационный характер.

Чтобы рассчитать, сколько стоит цинкование металла в Липецке, и уточнить условия сотрудничества, отправьте запрос на электронную почту [email protected], либо позвоните нам по телефону 8 (800) 707-90-12.

Hot Dipped Galvanized Steel Company

Защита от коррозии с помощью горячеоцинкованных стальных листов и рулонов от Alliance Steel.

Горячее цинкование — это процесс покрытия стали тонким слоем цинка, который служит барьером между сталью и окружающей средой. Отделка наносится путем пропускания стали через ванну с расплавленным цинком при высокой температуре.

Возможности обслуживания горячеоцинкованных стальных листов и рулонов Alliance Steel включают резку, резку, вырубку, обезжиривание и чистку щеткой, выравнивание носилок и металлургическую поддержку.

Применение для изделий из стали, оцинкованной погружением

Оцинкованная сталь хорошо подходит для применений, где требуются материалы, устойчивые к ржавчине по конкурентоспособной цене, защита от ультрафиолетового излучения и простая интеграция с другими материалами. Отрасли, в которых используются изделия из стали, оцинкованной горячим способом, включают:

- Автомобильная промышленность

- Трубы и трубки

- Отдых на свежем воздухе

- Сельское хозяйство

- Строительство

Горячеоцинкованный лист

Alliance Steel Возможности многократной заготовки:

Толщина материала: 0,015–0,135 дюйма

Макс. 15,00–74,00”

Ширина выхода: 5,00–74,00”

Длина: 6,00–144”

Ширина/длина Дол: +/-.010”

Ширина выхода: 4,00”–

Макс. вес рулона: 50 000 фунтов

Горячеоцинкованный рулон

Alliance Steel Возможности продольной резки:

Толщина материала: 0,010–0,500 дюйма

Мин. /макс. ширина щели: 0,375–84 дюйма

/макс. ширина щели: 0,375–84 дюйма

Мин./макс. внутренний диаметр: 20–30 дюймов

Макс. внешний диаметр: 84 дюйма

Ширина щели Допустимое отклонение: +/-.005″

Для получения дополнительной информации о листах и рулонах из горячеоцинкованной стали обращайтесь в Alliance Steel.

02- 0,08

02- 0,08| Классы HSLA | С | Мн | Р | С | Ал | Си | Медь | Ni | Кр | Пн | В | Кб | Ти | Н |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 45C1 | 0,22 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 45C2 | 0,15 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 50C1 | 0,23 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 50C2 и 55C2 | 0,15 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 55C1 | 0,25 | 1,35 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 60C1 и 65C1 | 0,26 | 1,5 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 60C2 и 65C2 | 0,15 | 1,5 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,06 | 0,005 | 0,005 | 0,005 | |||

| 70C1 | 0,26 | 1,65 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,16 | 0,005 | 0,005 | 0,005 | |||

| 70C2 | 0,15 | 1,65 | 0,04 | 0,04 | 0,2 | 0,2 | 0,15 | 0,16 | 0,005 | 0,005 | 0,005 |

| Общие классы | С | Мн | Р | С | Ал | Си | Медь | Ni | Кр | Пн | В | Кб | Ти | Н |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CSA | 0,1 | 0,6 | 0,03 | 0,035 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| ЦСБ | 0,02–0,15 | 0,6 | 0,03 | 0,035 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| CSC | 0,08 | 0,6 | 0,1 | 0,035 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| БН | 0,012 | 1,5 | 0,12 | 0,03 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| ФСА | 0,1 | 0,5 | 0,02 | 0,035 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| ФСБ | 0,02–0,15 | 0,5 | 0,02 | 0,03 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | |||

| ДДС | 0,06 | 0,5 | 0,02 | 0,025 | . 01 01 | 0,2 | 0,2 | 0,15 | 0,06 | 0,008 | 0,008 | 0,025 | ||

| ЭДДС | 0,02 | 0,4 | 0,02 | 0,02 | .01* | 0,2 | 0,2 | 0,15 | 0,06 | 0,1 | 0,1 | 0,15 |

Как работает горячее цинкование — AZZ объясняет процесс цинкования

Горячее цинкование — это процесс, при котором сталь покрывается защитным слоем цинкового сплава для защиты от коррозии. Это не только относительно простой и экономичный процесс, но и получаемые в результате преимущества будут сохраняться десятилетиями.

Процесс Подготовка В первую очередь необходимо тщательно проверить саму сталь, чтобы убедиться, что выполнены требования по дренажу и вентиляции. Не годится иметь бракованный продукт с самого начала.

Перед началом процесса цинкования сталь необходимо как можно тщательнее очистить. Это не только для внешности. Цинковое покрытие просто не может сцепиться со стальной поверхностью, если присутствуют посторонние материалы. Очистка состоит из нескольких шагов:

- Сталь погружают в емкость с щелочью при температуре 180°F для удаления остатков краски. Затем его промывают в резервуаре с пресной водой при температуре окружающей среды для удаления едкого материала.

- Сталь протравливается погружением в емкость с нагретой серной кислотой при температуре 140–145 °F для удаления прокатной окалины. После этого его снова промывают в баке с пресной водой.

- Наконец, сталь промывают в ванне с флюсом, содержащей смесь хлорида цинка и хлорида аммония, при температуре 140–170 °F для обеспечения защиты от окисления перед цинкованием.

После выполнения этих шагов сталь готова к нанесению нового защитного покрытия.

Свежеочищенная сталь погружается в котел с расплавленным цинком при температуре 830–850°F. Затем цинк связывается со сталью в результате диффузионной реакции, создавая совершенно новый слой из металлургически связанного цинкового сплава. Прежде чем сталь с новым покрытием можно будет извлечь из резервуара, поверхность расплавленного цинка необходимо очистить, чтобы удалить все остатки, чтобы убедиться, что сталь выходит через чистый цинк.

ОхлаждениеСразу после извлечения из котла для цинкования сталь подвергается закалке в водном дихромате натрия при температуре окружающей среды, чтобы помочь ей остыть перед процессом окончательной очистки. Это также помогает оцинкованной стали сохранять свою блестящую поверхность в течение более длительного периода времени.

Окончательная очистка После оцинковки покрытая поверхность стали очищается от грязи, следов капель или излишков цинка, чтобы убедиться, что конечный продукт готов к испытаниям.

Затем сталь выносят наружу и размещают на опорах для испытаний на прокатку. Эти тесты подтверждают, что процесс прошел успешно и что цинковое покрытие имеет правильную толщину. Различные области применения стали могут потребовать различной толщины покрытия.

Другие ключевые аспекты горячего цинкования Защита от ржавчины посредством горячего цинкованияОсновная цель горячего цинкования погружением заключается в защите стали от ржавчины, естественного хищника стали. Одним из основных преимуществ покрытия из цинкового сплава, помимо высокой устойчивости к истиранию, является то, что цинк и ржавчина являются неотъемлемыми врагами. Ржавчина просто не может проесть цинк, следовательно, она не может проесть сталь под цинком. либо.

Долгая история горячего цинкования Цинкование металлов — это процесс, который мы используем уже более 150 лет. Первое известное использование было в 17 годах индийских доспехов, и этот процесс был промышленно внедрен для защиты железа на британских военно-морских кораблях. С тех пор он прижился практически во всех областях применения стали и железа в развитых странах.

Первое известное использование было в 17 годах индийских доспехов, и этот процесс был промышленно внедрен для защиты железа на британских военно-морских кораблях. С тех пор он прижился практически во всех областях применения стали и железа в развитых странах.

Кристаллиты цинкового покрытия или зерна являются видимой особенностью оцинкованной стали. Эта особенность называется «блестками», и ее можно варьировать и регулировать по вкусу, изменяя количество частиц, добавляемых при гетерогенном зародышеобразовании, а также скорость охлаждения в процессе горячего цинкования. При желании блестки можно сделать однородными, а зернистость будет слишком мелкой, чтобы ее можно было увидеть невооруженным глазом.

Общие области применения горячего цинкования Горячее цинкование стали чаще всего используется в строительстве. Этот процесс обеспечивает защиту каркасов зданий, пешеходных дорожек, лестниц и многого другого в крупных городах по всему миру. Большинство из нас почти наверняка соприкасалось с горячеоцинкованной сталью, даже не подозревая об этом.

Большинство из нас почти наверняка соприкасалось с горячеоцинкованной сталью, даже не подозревая об этом.

Оцинкованные трубы также широко используются в ирригации и других решениях для наружного хранения и транспортировки воды из-за их превосходной способности противостоять коррозионным силам элементов и устойчивости к ржавчине.

Экономическая эффективность горячего цинкованияГорячее цинкование популярно среди фермеров, инженеров, архитекторов и других специалистов благодаря своим защитным свойствам, но оно также обеспечивает другие экономические преимущества.

Благодаря своей долговечности и ударной вязкости горячеоцинкованная сталь требует меньше обслуживания, и ее ремонт или замена могут длиться десятилетиями. Устойчивость к истиранию также способствует получению более гладких поверхностей, которые легче очищать и окрашивать.

Обзор последних разработок в области систем покрытий для горячеоцинкованной стали

Введение

Коррозия стали неизбежна как в производстве, так и в повседневной жизни. Общие экономические потери, вызванные коррозией, оцениваются в более чем 3% ВВП в каждой стране ежегодно (Koch et al., 2002). Соответственно, жизненно необходимо проводить защиту стали покрытием. На сегодняшний день цинк и его сплавы обеспечивают наиболее эффективную защиту стали от коррозии (Маэда, 1996; Крылова, 2001). Гальванический слой в первую очередь служит барьерным покрытием для защиты от агрессивных сред, таких как Cl 9.0828 – ионов от проникновения в матрицу стали. Это накопление продуктов коррозии цинка еще больше усилит барьерное действие гальванического слоя. Кроме того, гальванический слой может выступать в качестве расходуемого анода, который преимущественно подвергается коррозии цинка по сравнению со сталью (Maaß et al., 2011; Schulz and Thiele, 2012). Однако вышеупомянутый HDGS имеет определенные недостатки, такие как относительно неадекватные характеристики защиты для работы во все более суровых природных условиях. В качестве альтернативы была предложена новая стратегия, включающая комбинацию слоя предварительной обработки и органического покрытия, называемая дуплексными покрытиями (Dallin et al.

Общие экономические потери, вызванные коррозией, оцениваются в более чем 3% ВВП в каждой стране ежегодно (Koch et al., 2002). Соответственно, жизненно необходимо проводить защиту стали покрытием. На сегодняшний день цинк и его сплавы обеспечивают наиболее эффективную защиту стали от коррозии (Маэда, 1996; Крылова, 2001). Гальванический слой в первую очередь служит барьерным покрытием для защиты от агрессивных сред, таких как Cl 9.0828 – ионов от проникновения в матрицу стали. Это накопление продуктов коррозии цинка еще больше усилит барьерное действие гальванического слоя. Кроме того, гальванический слой может выступать в качестве расходуемого анода, который преимущественно подвергается коррозии цинка по сравнению со сталью (Maaß et al., 2011; Schulz and Thiele, 2012). Однако вышеупомянутый HDGS имеет определенные недостатки, такие как относительно неадекватные характеристики защиты для работы во все более суровых природных условиях. В качестве альтернативы была предложена новая стратегия, включающая комбинацию слоя предварительной обработки и органического покрытия, называемая дуплексными покрытиями (Dallin et al. , 2018; Svoboda et al., 2018). Поэтому поиск новых дуплексных покрытий стал актуальной задачей.

, 2018; Svoboda et al., 2018). Поэтому поиск новых дуплексных покрытий стал актуальной задачей.

Как правило, слой предварительной обработки представляет собой хроматное или фосфатное покрытие, что неблагоприятно для окружающей среды. Следовательно, возрос интерес к разработке и совершенствованию «зеленой» технологии предварительной обработки (Van Schaftinghen et al., 2004). Новые слои предварительной обработки, такие как силановая пленка (Van Ooij et al., 2000), конверсионная пленка из редкоземельных элементов (Tianlan and Ruilin, 2009), проводящий полимер (Le et al., 2001) и самособирающаяся пленка (Yamamoto et al., 2009). al., 1993) и др., переживали бум в последние годы. Чтобы полностью реализовать потенциал этих новых технологий, необходимо точно выбрать подходящий слой предварительной обработки и оценить его особые физико-химические свойства и синергетические электрохимические параметры. Тем не менее, имеется мало литературы, оценивающей срок службы дуплексных покрытий. Основываясь на вышеупомянутых фактах, мы хотели бы обобщить обзор недавних исследований HDGS по следующим трем аспектам: (1) антикоррозионный контроль цинковых покрытий для соответствия требованиям HDGS, (2) новые и современные дуплексные покрытия. для HDGS, (3) оценка срока службы вышеупомянутых систем покрытия. Наконец, были предложены будущие разработки систем покрытий.

для HDGS, (3) оценка срока службы вышеупомянутых систем покрытия. Наконец, были предложены будущие разработки систем покрытий.

Антикоррозийный контроль цинковых покрытий в соответствии с требованиями HDGS

Цинк является амфотерным металлом. Имеется большое количество исследовательских статей о механизме коррозии цинка в нейтральном растворе (Cachet et al., 2001, 2002; Dafydd et al., 2005). Принято считать, что цинк в процессе коррозии трансформируется двумя-тремя промежуточными веществами. Каше и др. (2001) использовали EIS для изучения процесса коррозии цинка в аэрированном растворе сульфата и обнаружили, что индуктивное сопротивление на низкочастотном хвосте появляется в спектрах импеданса. Они полагали, что это связано с трансформацией трех адсорбированных частиц, образующихся в процессе коррозии цинка, а именно Zn+ ад, Zn2+ ад и ZnOH ад. Zn сначала теряет электрон и становится Zn+ ad. Затем Zn проходит следующие три пути превращения:

Путь2:Zn+Znad+→Znsol2++Znad++2e-

Путь3:Znad+→Znsol2++e→-Znsol2+

Path4:2Zn+2HO2→2Znsol2++2ZnOHad+h3ZnOHad→ZnOHsol2++e-

Keddam et al. (1992) обнаружили, что основными продуктами коррозии цинка в средах с высоким содержанием хлора являются основной хлорид цинка, основной карбонат цинка и оксид цинка. На воздухе и хлориде натрия в существующих нейтральных условиях коррозионная реакция цинка:

(1992) обнаружили, что основными продуктами коррозии цинка в средах с высоким содержанием хлора являются основной хлорид цинка, основной карбонат цинка и оксид цинка. На воздухе и хлориде натрия в существующих нейтральных условиях коррозионная реакция цинка:

Zn→Zn+2-2e-

O+22HO2+4e→-4Oh3-

2Zn+O+22HO2→2Zn(OH)2

По мере развития коррозии в анодной области также будут протекать следующие коррозионные реакции.

5Zn+2Cl+-8HO2→Zn(OH)5Cl2+28H+

Zn+2+2Cl→-ZnCl2

4Zn(OH)+2ZnCl→2Zn(OH)5Cl82

В нейтральной или щелочной среде основной хлорид цинка будет осаждаться на поверхности подложек для защиты матрицы от коррозии, но в кислой среде он легко растворяется. Следовательно, основной хлорид цинка может быть легко смыт дождем при воздействии окружающей среды. Это является причиной точечной коррозии цинка (Cachet et al., 2002). Другая причина питтинга цинка в присутствии Cl – – градиент pH. Коул и др. (2010) исследовали продукты коррозии капель морской воды, взаимодействующих с цинком после кратковременного воздействия. Было обнаружено, что оксидный слой постепенно утолщается и начинает существенно препятствовать диффузии ионов, что приводит к локальному закислению в прианодной области. Это также могло вызвать питтинг в месте локального дефекта закисления, которое произошло по границам зерен.

Было обнаружено, что оксидный слой постепенно утолщается и начинает существенно препятствовать диффузии ионов, что приводит к локальному закислению в прианодной области. Это также могло вызвать питтинг в месте локального дефекта закисления, которое произошло по границам зерен.

Углекислый газ является еще одним ключевым фактором, влияющим на коррозию цинка. За исключением гидроксида цинка, карбонат цинка является наиболее распространенным продуктом коррозии цинка. Основными формами карбоната цинка являются ZnCO 3 и Zn 5 (CO 3 ) 2 (OH) 6 (Chen et al., 2006; Persson et al., 2007). Коррозионные реакции:

ZnO+CO→2ZnCO3

Zn(OH)+2CO→2ZnCO+3HO2

3Zn(OH)+22ZnCO→3Zn(CO)35(OH)26

Основной карбонат цинка будет прикреплен к поверхности подложек, чтобы предотвратить диффузию ионов и снизить скорость коррозии подложек. Было обнаружено, что скорость коррозии цинка будет увеличиваться с увеличением концентрации СО 2 (Фальк и др. , 1998). Кроме того, большое количество SO 2 , NO x, и других загрязняющих веществ в промышленных условиях также значительно повлияет на коррозию цинка. SO 2 является основным источником кислотных дождей и склонен вызывать равномерную коррозию цинка. В среде, где SO 2 сосуществует с NaCl, между ними возникнет синергетический эффект, который приведет к сильной коррозии цинка (Qu et al., 2002).

, 1998). Кроме того, большое количество SO 2 , NO x, и других загрязняющих веществ в промышленных условиях также значительно повлияет на коррозию цинка. SO 2 является основным источником кислотных дождей и склонен вызывать равномерную коррозию цинка. В среде, где SO 2 сосуществует с NaCl, между ними возникнет синергетический эффект, который приведет к сильной коррозии цинка (Qu et al., 2002).

Кроме того, тщательно исследовался механизм коррозии цинка в сильнощелочной среде, особенно в железобетоне. В начальный период эксплуатации поры бетона в основном насыщены раствором гидроксида кальция. Когда значение pH составляет 12~14 (Yeomans, 2004), оцинкованный слой в основном находится в пассивированном состоянии. Среди факторов, приводящих к коррозии арматуры ГДС, CaCO 3 образуются в результате реакции нейтрализации CO 2 в воздухе с Ca(OH) 2 в поровой жидкости бетона и Cl – оказывают наиболее серьезное воздействие (Al-Mehthel et al. , 2009 ; Манна, 2009). Бетон HDGS находится в пассивированном состоянии в насыщенном растворе Ca(OH) 2 с pH 12~13. Плотность тока коррозии I корр близка к критическому значению пассивации. Когда рН превышал 13,5, плотность тока коррозии составляла I корр будет быстро увеличиваться из-за отсутствия защитной пленки. Когда pH меньше девяти, гальваническая пленка может непосредственно вызвать реакцию выделения водорода и, таким образом, повредить структуру покрытия.

, 2009 ; Манна, 2009). Бетон HDGS находится в пассивированном состоянии в насыщенном растворе Ca(OH) 2 с pH 12~13. Плотность тока коррозии I корр близка к критическому значению пассивации. Когда рН превышал 13,5, плотность тока коррозии составляла I корр будет быстро увеличиваться из-за отсутствия защитной пленки. Когда pH меньше девяти, гальваническая пленка может непосредственно вызвать реакцию выделения водорода и, таким образом, повредить структуру покрытия.

Когда Cl – попадает в бетонную среду, он разрушает первичную пленку продуктов коррозии (состоит из цинката кальция), покрывающую оцинкованный слой, заставляя оцинкованный слой снова войти в состояние активации. При концентрации Cl – меньше критического значения (0,4~0,5 моль/л), пассивирующая пленка будет слегка изъедена Cl – в локальной области цинката кальция со слабой защитой, и может образоваться другой продукт коррозии – основной хлорид цинка. в местных микрорайонах. В плотной области, покрытой цинкатом кальция, питтинга Cl – не произойдет. Локальный непрерывный основной хлорид цинка, образованный точечной коррозией, вместе с плотным цинкатом кальция на большой площади все еще может обеспечить лучшую защиту оцинкованного слоя. При концентрации Cl – больше или равно критическому значению, степень коррозии оцинкованного слоя увеличится, а проникновение Cl – в пассивирующую пленку изменится с точечной коррозии на местную коррозию. При увеличении концентрации Cl – в области, где защита цинката кальция была относительно слабой, образовывалось большое количество рыхло отложившегося основного хлорида цинка. Основной хлорид цинка не был прочно связан с поверхностью оцинкованного слоя и легко отрывался. кл – будут непрерывно проникать в дно цинката кальция из сарая и постепенно разрушать плотную мембранную структуру цинката кальция, чтобы увеличить коррозию оцинкованного слоя и разрушить основной металл (Yeomans, 2004).

в местных микрорайонах. В плотной области, покрытой цинкатом кальция, питтинга Cl – не произойдет. Локальный непрерывный основной хлорид цинка, образованный точечной коррозией, вместе с плотным цинкатом кальция на большой площади все еще может обеспечить лучшую защиту оцинкованного слоя. При концентрации Cl – больше или равно критическому значению, степень коррозии оцинкованного слоя увеличится, а проникновение Cl – в пассивирующую пленку изменится с точечной коррозии на местную коррозию. При увеличении концентрации Cl – в области, где защита цинката кальция была относительно слабой, образовывалось большое количество рыхло отложившегося основного хлорида цинка. Основной хлорид цинка не был прочно связан с поверхностью оцинкованного слоя и легко отрывался. кл – будут непрерывно проникать в дно цинката кальция из сарая и постепенно разрушать плотную мембранную структуру цинката кальция, чтобы увеличить коррозию оцинкованного слоя и разрушить основной металл (Yeomans, 2004).

В настоящее время используется относительно зрелая технология горячего цинкования для HDGS, которая может конкурировать с холодным цинкованием и термическим напылением цинка, что имеет огромные преимущества перед последним. Например, преимущества горячего цинкования заключаются в более низких затратах на обработку, комплексной защите, меньших затратах труда и времени, а также большей долговечности и надежности (Шульц и Тиле, 2012 г.). Существуют различные факторы, влияющие на свойства цинковых покрытий, такие как тип стали, подготовка поверхности стали перед цинкованием, легирующие добавки цинковых ванн, температура и продолжительность процесса цинкования, а также методы последующего охлаждения цинкования (Chen et al. , 1992; Штрутценбергер и Фадерл, 1998 г.; Сере и др., 1999; Моримото и др., 2002; Сафаирад и др., 2008 г.; Цай и др., 2010). Следовательно, существуют также определенные проблемы, связанные с требованиями к процессу горячего цинкования, применяемому для HDGS. Эти задачи включают в себя: поиск подходящих легирующих элементов для повышения коррозионной стойкости покрытий, достижение экологически безопасного процесса цинкования и обеспечение превосходной адгезии с более однородным покрытием. Таким образом, открытие оптимального процесса горячего цинкования будет применяться для защиты стали от коррозии. Эта актуальная тема откроет новые пути для исследовательского сотрудничества между областями металлургии и материаловедения.

Таким образом, открытие оптимального процесса горячего цинкования будет применяться для защиты стали от коррозии. Эта актуальная тема откроет новые пути для исследовательского сотрудничества между областями металлургии и материаловедения.

Кроме того, с целью лучшего контроля коррозии нового процесса горячего цинкования следует принять во внимание следующие аспекты, чтобы найти более подходящий процесс горячего цинкования для HDGS. Как показано на Рисунке 1, общая стратегия контроля коррозии для согласования процесса горячего цинкования с HDGS должна охватывать следующие вопросы: (1) оптимальный выбор подходящей матричной стали, (2) соответствующую модификацию состава сплава в цинке. ванна, (3) подходящая температура и время горячего цинкования, (4) принятие процесса пассивации. Во-первых, следует точно выбрать подходящую матричную сталь. Предполагаемое гальваническое покрытие после иммерсионного цинкования может быть реализовано при взаимодействии с соответствующим типом стали. Фактически, на микроструктуру и механические свойства приготовленных гальванизированных покрытий существенное влияние оказывает химический состав матричной стали (Бреваль и Рахлиц, 19).88; Лин, 1999; Вурлиас и др., 2004 г.; Винсент и др., 2006 г.; Маас и др., 2011; Шульц и Тиле, 2012 г.; Каниа и Либерски, 2014 г.; Покорный и др., 2016). Содержание углерода и кремния в матрице играло определяющую роль в свойствах покрытия, в то время как составляющая марганца, фосфора и серы относительно слабо на них влияла. Например, разные формы углеродного элемента по-разному влияют на реакцию между Fe и Zn. Когда углерод находится в форме сферического перлита и пластинчатого перлита, он ускоряет реакцию Fe-Zn. Однако на скорость реакции Fe-Zn это не повлияет, поскольку элемент C существует в виде отпущенного мартенсита или графита. Кроме того, чем выше содержание элемента С, тем быстрее протекает реакция Fe-Zn. Ускорение реакции Fe-Zn приведет к снижению механических свойств гальванического покрытия.

Фактически, на микроструктуру и механические свойства приготовленных гальванизированных покрытий существенное влияние оказывает химический состав матричной стали (Бреваль и Рахлиц, 19).88; Лин, 1999; Вурлиас и др., 2004 г.; Винсент и др., 2006 г.; Маас и др., 2011; Шульц и Тиле, 2012 г.; Каниа и Либерски, 2014 г.; Покорный и др., 2016). Содержание углерода и кремния в матрице играло определяющую роль в свойствах покрытия, в то время как составляющая марганца, фосфора и серы относительно слабо на них влияла. Например, разные формы углеродного элемента по-разному влияют на реакцию между Fe и Zn. Когда углерод находится в форме сферического перлита и пластинчатого перлита, он ускоряет реакцию Fe-Zn. Однако на скорость реакции Fe-Zn это не повлияет, поскольку элемент C существует в виде отпущенного мартенсита или графита. Кроме того, чем выше содержание элемента С, тем быстрее протекает реакция Fe-Zn. Ускорение реакции Fe-Zn приведет к снижению механических свойств гальванического покрытия. Поэтому в качестве матричной стали часто выбирают низкоуглеродистые стали. Более того, присутствие элемента Si может ускорить скорость растворения Fe в цинковой ванне. Сталь с низким содержанием Si могла получить более плотное стойкое покрытие после процесса цинкования. Более высокое содержание элемента Si в стали будет приводить к эффекту Санделина, заставляя ζ-фазу (хрупкую фазу) интенсивно расти и образовывать серое покрытие с плохой адгезией, что существенно повлияет на внешний вид, микроструктуру и свойства гальванического покрытия. То есть исследование подходящего химического состава стали будет первым шагом в управлении процессом горячего цинкования. Во-вторых, изменение состава сплава в цинковой ванне для заданной матричной стали играет существенную роль в оптимизации процесса цинкования (Fasoyinu and Weinberg, 19).90; Павлиду и др., 2005; Асгари и др., 2007 г.; Пистофидис и др., 2007; Кулкаси и др., 2009). В частности, температура плавления, вязкость и поверхностное натяжение цинковой ванны могут быть изменены некоторыми определенными легирующими элементами, так что толщина покрытия, блеск поверхности и механическая прочность HDGS могут быть настроены в лучшую сторону.

Поэтому в качестве матричной стали часто выбирают низкоуглеродистые стали. Более того, присутствие элемента Si может ускорить скорость растворения Fe в цинковой ванне. Сталь с низким содержанием Si могла получить более плотное стойкое покрытие после процесса цинкования. Более высокое содержание элемента Si в стали будет приводить к эффекту Санделина, заставляя ζ-фазу (хрупкую фазу) интенсивно расти и образовывать серое покрытие с плохой адгезией, что существенно повлияет на внешний вид, микроструктуру и свойства гальванического покрытия. То есть исследование подходящего химического состава стали будет первым шагом в управлении процессом горячего цинкования. Во-вторых, изменение состава сплава в цинковой ванне для заданной матричной стали играет существенную роль в оптимизации процесса цинкования (Fasoyinu and Weinberg, 19).90; Павлиду и др., 2005; Асгари и др., 2007 г.; Пистофидис и др., 2007; Кулкаси и др., 2009). В частности, температура плавления, вязкость и поверхностное натяжение цинковой ванны могут быть изменены некоторыми определенными легирующими элементами, так что толщина покрытия, блеск поверхности и механическая прочность HDGS могут быть настроены в лучшую сторону. Следовательно, изменение состава сплава путем введения различных легирующих элементов, таких как Al, Mg или Ni, может повысить коррозионную стойкость гальванического покрытия. Кроме того, добавление редкоземельных элементов или Sb также может улучшить текучесть цинковой ванны и уменьшить степень адгезии цинка на поверхности HDGS. Sb имеет относительно плохую растворимость в цинковой ванне, которая будет осаждаться в виде Sb 3 Zn 4 . Таким образом, будут образовываться гальванические элементы Sb 3 Zn 4 /Zn. Адгезивное покрытие наносится с добавлением Sb через барьер и гальваническую защиту (Peng et al., 2020). В-третьих, подходящая температура и время для горячего цинкования являются еще одним ключевым фактором для оптимизации или регулирования свежеподготовленного цинкового покрытия для улучшения процесса горячего цинкования (Fasoyinu and Weinberg, 1990; Asgari et al., 2007; Culcasi et al.). др., 2009). Если температура цинковой ванны слишком высока или слишком низка, это отрицательно скажется на свойствах покрытия.

Следовательно, изменение состава сплава путем введения различных легирующих элементов, таких как Al, Mg или Ni, может повысить коррозионную стойкость гальванического покрытия. Кроме того, добавление редкоземельных элементов или Sb также может улучшить текучесть цинковой ванны и уменьшить степень адгезии цинка на поверхности HDGS. Sb имеет относительно плохую растворимость в цинковой ванне, которая будет осаждаться в виде Sb 3 Zn 4 . Таким образом, будут образовываться гальванические элементы Sb 3 Zn 4 /Zn. Адгезивное покрытие наносится с добавлением Sb через барьер и гальваническую защиту (Peng et al., 2020). В-третьих, подходящая температура и время для горячего цинкования являются еще одним ключевым фактором для оптимизации или регулирования свежеподготовленного цинкового покрытия для улучшения процесса горячего цинкования (Fasoyinu and Weinberg, 1990; Asgari et al., 2007; Culcasi et al.). др., 2009). Если температура цинковой ванны слишком высока или слишком низка, это отрицательно скажется на свойствах покрытия. Что касается времени горячего цинкования, то необходимо сократить время погружения из соображений обеспечения определенной толщины покрытия, что могло бы уменьшить толщину ζ-фазы и повысить пластичность цинкового покрытия. В-четвертых, эффективный процесс пассивации также полезен для оптимизации гальванического покрытия. Технология хроматной пассивации, благодаря простоте процесса, низкой стоимости и хорошей адгезии пленки, является классическим процессом, обычно используемым для повышения коррозионной стойкости HDGS (Van Schaftinghen et al., 2004). К сожалению, хроматное покрытие очень канцерогенно и токсично. Поэтому из соображений безопасности и защиты окружающей среды в последние годы также были разработаны некоторые малотоксичные или нетоксичные методы лечения. Оптимальное гальваническое покрытие, полученное в результате такой хроматной пассивации, обогащает большое семейство процессов горячего цинкования и удовлетворяет различным требованиям, предъявляемым к HDGS.

Что касается времени горячего цинкования, то необходимо сократить время погружения из соображений обеспечения определенной толщины покрытия, что могло бы уменьшить толщину ζ-фазы и повысить пластичность цинкового покрытия. В-четвертых, эффективный процесс пассивации также полезен для оптимизации гальванического покрытия. Технология хроматной пассивации, благодаря простоте процесса, низкой стоимости и хорошей адгезии пленки, является классическим процессом, обычно используемым для повышения коррозионной стойкости HDGS (Van Schaftinghen et al., 2004). К сожалению, хроматное покрытие очень канцерогенно и токсично. Поэтому из соображений безопасности и защиты окружающей среды в последние годы также были разработаны некоторые малотоксичные или нетоксичные методы лечения. Оптимальное гальваническое покрытие, полученное в результате такой хроматной пассивации, обогащает большое семейство процессов горячего цинкования и удовлетворяет различным требованиям, предъявляемым к HDGS.

Рисунок 1. Предлагаемые стратегии борьбы с коррозией для согласования процесса горячего цинкования с HDGS; ключевые факторы включают в себя выбор подходящей матричной стали, модификацию состава сплава в ванне с цинком, соответствующую температуру и время горячего цинкования, а также разработку процесса пассивации.

Предлагаемые стратегии борьбы с коррозией для согласования процесса горячего цинкования с HDGS; ключевые факторы включают в себя выбор подходящей матричной стали, модификацию состава сплава в ванне с цинком, соответствующую температуру и время горячего цинкования, а также разработку процесса пассивации.

Появляющиеся и современные дуплексные покрытия для HDGS