Горячий цинк: Горячий цинк (техническая статья) | ЦКИ

alexxlab | 16.05.2023 | 0 | Разное

Горячий цинк (техническая статья) | ЦКИ

Самыми распространенными способами защиты стали от коррозии являются гальваническое цинкование и горячее цинкование. Цинк подвергается коррозии гораздо медленнее стали (примерно в 10-40 раз), он “жертвует” собой, чтобы защитить сталь, на которую он нанесен.

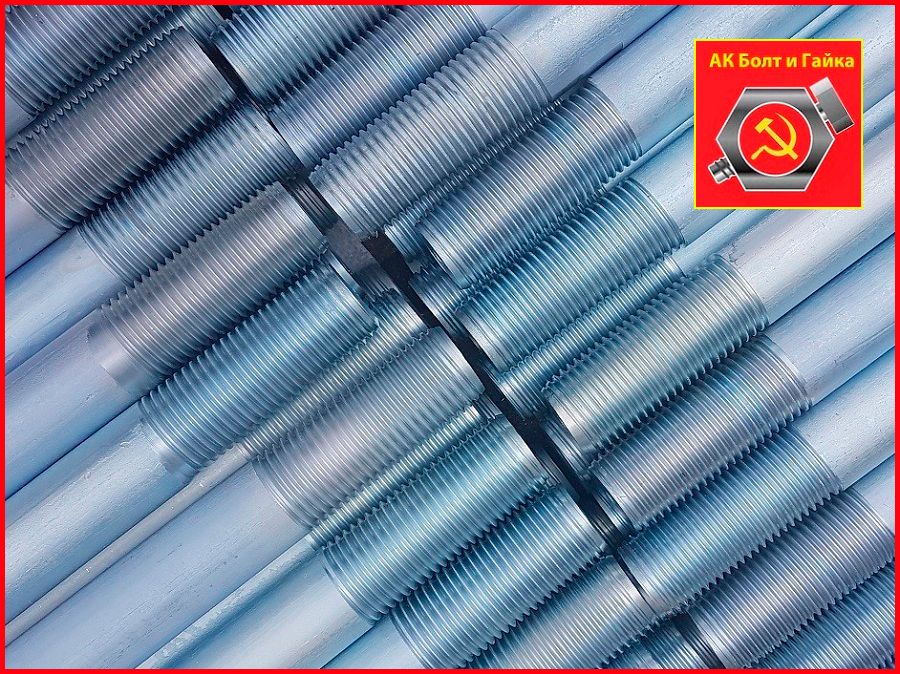

Независимо от метода оцинковки , цинк изнашивается одинаково под одним и тем же коррозионным воздействием. Таким образом долговечность крепежной детали определяется толщиной цинкового покрытия. При электрооцинковке толщина покрытия составляет в лучшем случае около 10 микрон, а обычно – около 5 мкм. При горячей оцинковке толщина слоя как минимум 40 мкм, обычно от 45 до 65 мкм.

Горячеоцинкованная обработка обеспечивает долговечную защиту от коррозии – в отличии от электрооцинковки, которая предназначена для использования в сухих условиях в закрытом помещении. При горячей оцинковки, в отличие от диффузирования и холодных методик, жидкий цинк равномерно заполняет все внутренние полости изделий самой сложной формы.

Коротко о технологии: детали обезжиривают, промывают, травят, повторно промывают, в барабане окунают в ванну (обычно керамическую) с расплавленным цинком температурой около 460° С. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают. Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и поврежденные участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.

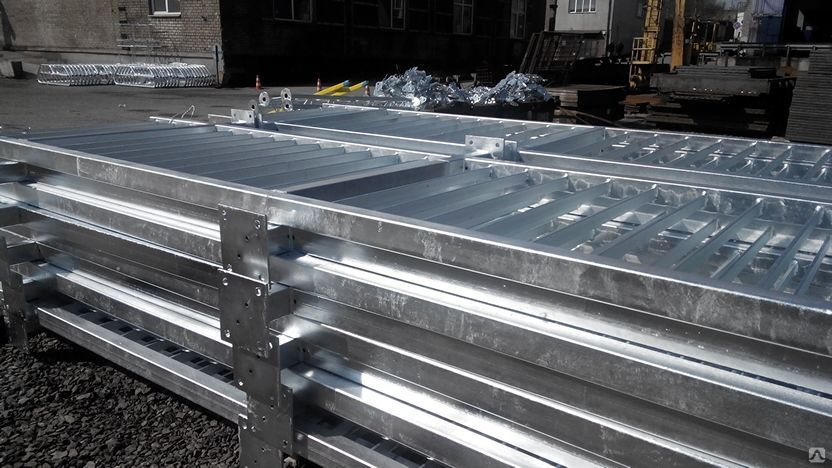

Благодаря этому, горячая оцинковка хорошо подходит для подготовки изделий, предназначенных для ответственных целей, обладающих высокими антикоррозийными свойствами и продолжительным сроком эксплуатации. Примером использования горячеоцинкованного крепежа могут служить:

– стальные конструкции: торговые центры, стадионы, производственные здания$

– конструкции башен и мачт (вышки мобильной связи, ЛЭП, теплоэлектроцентрали)

– мосты, автодорожные и железнодорожные конструкции

– сельскохозяйственные конструкции

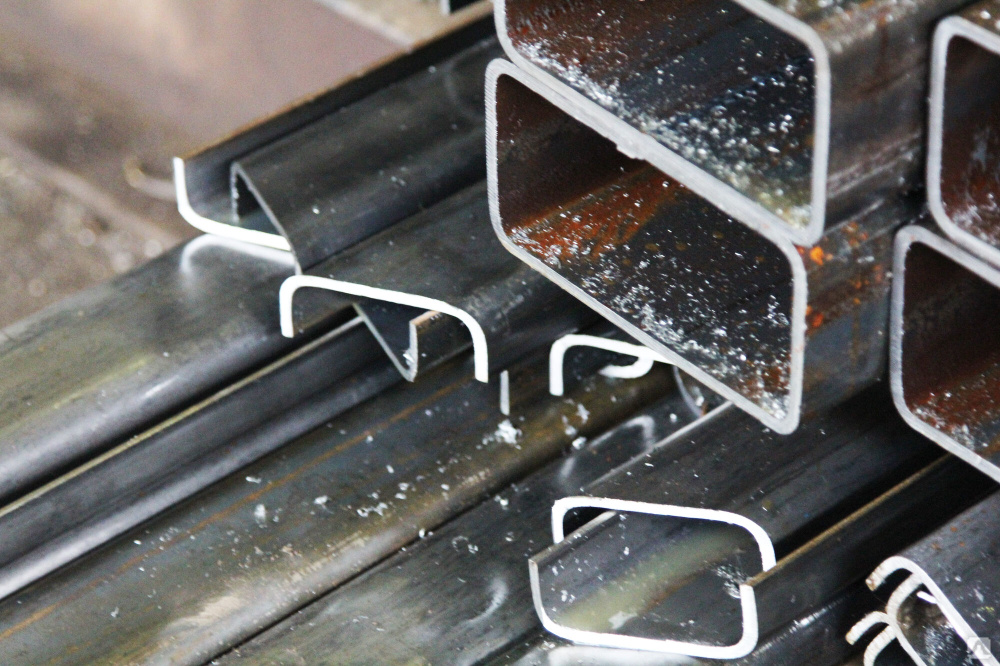

Основной ассортимент горячеоцинкованного крепежа включает в себя:

– Болты DIN 931, DIN 933

– Гайки DIN 934;

– Шайбы DIN 125, DIN 126, DIN 127, DIN 434, DIN 436, DIN 440, DIN 9021, DIN 7989;

– Резьбовая шпилька DIN 975;

– Шурупы DIN 571;

Отдельная можно выделить крепёж для высоконагруженных, предварительно напряжённых (HV) резьбовых соединений стальных конструкций:

– Болты с увеличенным размером под ключ DIN 6914 (EN14399-4) кл. пр. 10.9;

пр. 10.9;

– Гайки с увеличенным размером под ключ DIN 6915 (EN14399-4) кл.пр. 10;

– Шайба усиленная DIN 6916 (EN14399-6).

Преимущества использования горячеоцинкованного крепежа:

- Катодная защита

Благодаря высокой анодности цинка по отношению к железу при температурах до 70° С покрытие само себя восстанавливает на поврежденных участках, создавая при этом защиту от коррозии.

- Возможность окрашивания

Серебристо-серая матовая поверхность горячеоцинкованного крепежа сочетается по своей окраске со стальными конструкциями. При желании горячеоцинкованный крепеж, благодаря шероховатой поверхности, хорошо окрашивается.

- Хорошее соотношение цены и качества

Длительный срок службы горячеоцинкованного крепежа делает выгодным его использование. Применение нержавеющего крепежа в конструкциях из углеродистой стали нецелесообразно с экономической точки зрения.

Применение нержавеющего крепежа в конструкциях из углеродистой стали нецелесообразно с экономической точки зрения.

- Экологичность

Горячая оцинковка – экологически более чистый вариант обработки крепежа для окружающей среды. В отличие от электрооцинковки, в горячей оцинковке не применяются химические добавки. Горячеоцинкованное покрытие не содержит, к примеру, летучих органических соединений «VOC».

- Не подвержен риску водородной хрупкости

В крепеже класса прочности 10.9 не рекомендуется использовать электрооцинковку из-за возможности появления водородной хрупкости. Чтобы предотвратить это явление, рекомендуется использовать горячеоцинкованный крепеж в случаях, когда требуется крепеж класса прочности 10.9 (HV).

- Совместимость

Крепежные изделия, предназначенные для горячеоцинкованной обработки, изготавливаются специально уменьшенного диаметра с учетом последующего нанесения на них цинкового покрытия. Размеры и допуски обработанных изделий соответствуют необходимым стандартам.

Размеры и допуски обработанных изделий соответствуют необходимым стандартам.

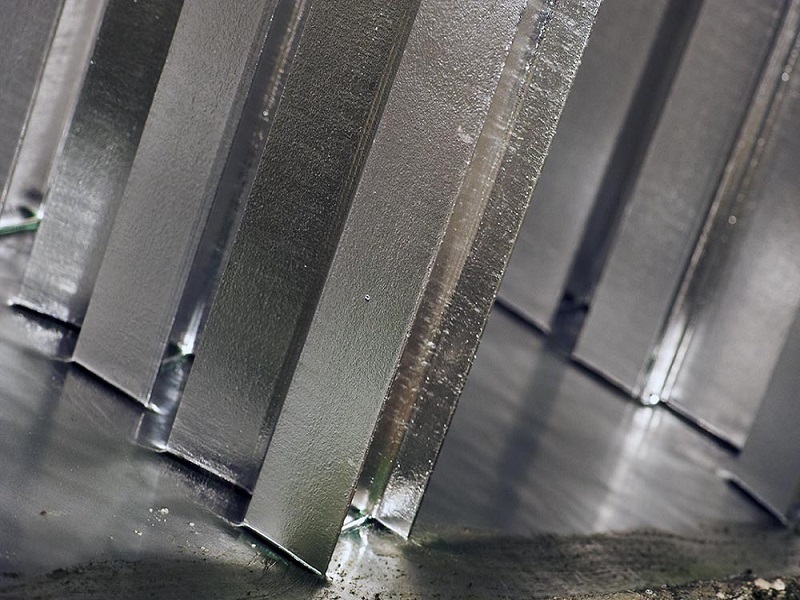

Защитное покрытие горячим цинкованием

Цинковое покрытие является защитным, а не декоративным.

Покрытие горячим цинком осуществляется по ГОСТ 9.307-89 «ЕЗСКС, Покрытия горячие цинковые. Общие требования и методы контроля».

Выписка из ГОСТ 9.307-89 (п.2.Требования к покрытию):2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без покрытия до основного металла не являются дефектами.

Допустимо восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Повышенные требования к внешнему виду цинкового покрытия должны быть, установлены при открытии заказа, и заложены дополнительно в цену изделия.

- На сталях с высоким содержанием кремния и/или фосфора (из-за неоднородности химического состава стали), (слоя у поверхности, структуры поверхности, чужеродных вкраплений), а также на толстостенных изделиях наблюдается разнооттеночность покрытия. Серая поверхность состоит из сплава цинк-железо, выходящего на поверхность, а более светлые места – это чистый цинк. В случае стали с неблагоприятным содержанием кремния и фосфора может появиться значительное утолщение покрытия и ухудшение его адгезии, видимым эффектом этого явления, может быть шероховатая поверхность с серой и тёмно-серой окраской, переходящей со временем даже в коричневый оттенок.

- Цинковая поверхность на том же изделии может быть неоднородной; могут появиться пятна разной степени глянца, серой матовости и шероховатости. Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Однако это не может являться браковочным признаком, поскольку, кроме внешнего вида, отрицательных моментов нет – он не влияет на срок службы покрытия, а через какое-то время (в течение 1-1,5 года) цвет конструкции станет одинаковым). - Белая коррозия (бело-серые пятна, возникающие под влиянием атмосферных факторов), а также так называемые «кровавые потёки» (остатки флюса и кислоты в местах неплотной сварки) не являются основанием для претензий на качество оцинкованной поверхности.

Вышеуказанные проблемы являются наиболее характерными для сталей марки 09Г2С, что обусловлено особенностями их химсостава.

Наиболее часто проявляются дефекты цинкового покрытия для сталей 09Г2С, которые не являются основанием для предъявления претензий:

- Повышенная толщина образующегося цинкового покрытия.

- Разная толщина цинкового покрытия.

- Повышенное образование гард-цинка.

- Пониженная адгезия цинкового покрытия к металлу.

- Пониженная плотность цинкового слоя.

- Внешний вид покрытия (отсутствие блеска, неровности, потеки, серый цвет).

Не допускайте хранения изделий в полиэтиленовой плёнке на длительный срок.

Историческая справка

В 1742 году Поль Жак Малуэн описал способ защиты железа от коррозии погружением детали в расплавленный цинк.

В 1836 году Станислас Сорель получил патент на технологический процесс горячего цинкования: деталь очищается, обезжиривается, протравливается, покрывается флюсом и погружается в ванну с расплавленным цинком.

Этот способ используется уже более 180 лет, имеются детали которые уже более 180 лет защищены горячим цинком.

ГОСТ 9.307 регламентирует данный технологический процесс в нашей стране и даёт полное изложение получения, методику контроля покрытия и допустимые параметры.

Горячий цинк и Холодный цинк

На рынке есть опоры по очень приятный цене, но в описании указано, что они защищены от коррозии методом «холодного цинкования».

Что это такое?

Цинковая краска – одно из наиболее популярных антикоррозийных средств по металлу на современном рынке отделочных материалов. Не секрет, что цинкование является самым долговечным методом защиты металла от коррозии. Однако провести его традиционными способами не всегда является возможным. Все-таки и «горячий» метод, и способ электрохимического осаждения доступны только в промышленных условиях. Именно поэтому «холодное» цинкование с применением цинковой краски является столь популярным.

Итак, это краска с наполнением цинковым порошком. У неё есть существенное преимущество — цена покрытия.

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса (кто кого царапает)

Тальк ( графит ) — 1

Свинец — 1,5

Янтарь ( гипс ) — 2

Цинк ( алюминий, золото, серебро ) — 2,5-3

Медь — 3

Железо — 4

Сталь — 5

Стекло — 6

…

Алмаз — 10

Понятно, что любая краска гораздо менее твердая, чем цинк

Адгезия (прилипание)И горячий и холодный цинк наносится на подготовленную поверхность. От качества подготовки поверхности зависит прочность покрытия, это всем известно.

От качества подготовки поверхности зависит прочность покрытия, это всем известно.

Лакокрасочное покрытие нужно обновлять через 1-3 года для уличных изделий. Оно теряет защитные свойства: стирается и отшелушивается от старости, сырости, и механических повреждений. Это известно каждому, у кого есть что-нибудь окрашенное на улице.

Оцинковка по ГОСТ «Горячий цинк» образует на поверхности цинковый припой, который обеспечивает:

— барьерную защиту простой изоляцией стали от воздействия электролитов из окружающей среды (как краска). Цинк чрезвычайно плотный и непроницаемый материал, счистить его с поверхности можно только с помощью напильника, желательна – «болгарка»

— катодную защиту. Это означает, что цинк сначала будет корродировать сам, защищая этим лежащий под ним металл. Это происходит в соответствии с так называемым «гальваническим рядом металлов» при наличии идеального гальванического контакта цинк-сталь.

Катодная защита стали цинком обеспечивается даже тогда, когда повреждение цинкового покрытия на стали до «голой» стали достигает 5-6 мм: никакой коррозии стали не начинается, пока она не «съест» окружающий цинк.

При идеальном нанесении краска обеспечивает защиту поверхности 1-3 года (для улицы в зависимости от климатических условий), её требуется регулярно подновлять на поврежденных участках или лучше перекрашивать полностью, но это неудобно.

При горячем цинковании гарантирована защита на 25 лет, а напомним — имеются детали, которым 180 лет…

Возьмите трубу покрытую цинковой краской и оцинкованную трубу.

Постучите потрите их друг об друга.

Посмотрите что произошло…

Процесс горячего напыления цинка

Объяснение процессов, используемых при работе с природным минералом цинком.

Добытый цинк

Превосходная коррозионная стойкость цинка позволила использовать его в качестве защитного покрытия на многих продуктах, способного выдерживать любые погодные условия. Цинк обладает замечательной способностью образовывать густые, липкие побочные продукты коррозии. Эта сверхустойчивость приводит к тому, что скорость коррозии значительно ниже, чем у аналогичных металлов — она может быть в 10–100 раз медленнее, в зависимости от суровых условий окружающей среды.

Эта сверхустойчивость приводит к тому, что скорость коррозии значительно ниже, чем у аналогичных металлов — она может быть в 10–100 раз медленнее, в зависимости от суровых условий окружающей среды.

Горячее цинкование погружением, метод покрытия стали, железа или алюминия цинком для защиты от непогоды, применялся различными способами на протяжении более 100 лет и часто был предпочтительным методом. Однако горячее напыление цинка все чаще используется в качестве альтернативы процессу горячего цинкования погружением, поскольку оно часто дешевле и проще в использовании. Это процесс нанесения расплавленного цинка с помощью пистолета-аппликатора, который эффективно приваривает цинк к поверхности изделия.

Процесс напыления цинка состоит из нескольких стадий. В первую очередь очистка поверхности от масла и другого мусора, который мог стать причиной загрязнения. Абразивоструйная очистка выполняется для придания шероховатости поверхности, что облегчает сцепление покрытия. Когда цинк распыляется, металл ударяется, а затем связывается с шероховатой сталью и становится твердым. Для увеличения толщины покрытия можно использовать большее количество слоев распыления. Например, 300 микрон, хотя покрытия толщиной 80 микрон популярны и часто используются. Затем покрытие должно быть герметизировано, если оно не подлежит окраске. Это даст дополнительную защиту стали. Стадия подготовки означает, что дефекты поверхности, такие как оксиды железа, могут быть удалены. Это создало профиль поверхности стальной мишени с пиками и впадинами, вызванными использованием абразива.

Для увеличения толщины покрытия можно использовать большее количество слоев распыления. Например, 300 микрон, хотя покрытия толщиной 80 микрон популярны и часто используются. Затем покрытие должно быть герметизировано, если оно не подлежит окраске. Это даст дополнительную защиту стали. Стадия подготовки означает, что дефекты поверхности, такие как оксиды железа, могут быть удалены. Это создало профиль поверхности стальной мишени с пиками и впадинами, вызванными использованием абразива.

Наиболее широко используемыми процессами цинкового напыления являются процесс двухпроводного электродугового напыления и процесс пламенного напыления. Для обоих процессов обычно расстояние распыления от 15 до 30 см между наконечником пистолета-распылителя и сталью, на которую наносится напыляемое покрытие. После того, как капли металла распыляются из пистолета в жидкой форме, они могут покрыться небольшим количеством оксида, в зависимости от газа, и начать затвердевать, прежде чем попасть на подложку. Обычно капли в основном все еще жидкие, когда они ударяются о цель, и сплющиваются. Затем покрытие строится из слоев этих сплющенных капель, которые затвердевают. Благодаря этому основная связь между покрытием и мишенью создается так называемым механическим сцеплением. Полученное покрытие является пористым (около 10-15%), но, поскольку цинк гальванически взаимодействует со сталью, он все же предотвращает коррозию. Можно добавить краску или герметик, так как это немного продлит срок службы и предотвратит образование белой ржавчины (немного похожей на тальк).

Обычно капли в основном все еще жидкие, когда они ударяются о цель, и сплющиваются. Затем покрытие строится из слоев этих сплющенных капель, которые затвердевают. Благодаря этому основная связь между покрытием и мишенью создается так называемым механическим сцеплением. Полученное покрытие является пористым (около 10-15%), но, поскольку цинк гальванически взаимодействует со сталью, он все же предотвращает коррозию. Можно добавить краску или герметик, так как это немного продлит срок службы и предотвратит образование белой ржавчины (немного похожей на тальк).

Одним из основных преимуществ напыления цинка по сравнению с горячим цинкованием погружением является отсутствие тепловой деформации. Вот почему его иногда предпочитают на заборах или воротах, особенно на заборах с довольно тонким сечением, которые могут деформироваться при погружении в ванну с расплавленным цинком. Если есть герметичные секции, им потребуется вентиляция для горячего цинкования, но не для напыления цинка. Другое применение для баллонов, используемых для подводного плавания.

Оцинкованные перила

Вы также можете наносить более толстые покрытия, чем при горячем погружении. В самых суровых условиях можно нанести более плотное покрытие (скажем, 250 микрон) для увеличения срока службы. Поскольку покрытие является пористым, оно также является хорошей основой для лакокрасочных покрытий без протравливающего грунта, который обычно требуется при окраске поверх горячего цинкования погружением.

Крупные проекты, такие как ветроэнергетические башни, могут быть слишком большими, чтобы их можно было погрузить в ванну для цинкования. Затем термическое напыление цинка используется для защиты от коррозии больших или громоздких стальных изделий. Кроме того, термическое напыление цинка также может покрывать сталь, которая уже используется и труднодоступна, и обрабатывать ее гораздо легче, чем с помощью процесса горячего погружения.

Что такое напыление горячего цинкования и почему оно используется в производстве металлов?

Коррозия является постоянным врагом стальных конструкций, используемых в архитектурных или конструкционных целях. Действие ветра, мороза и влаги может постепенно разъедать металл, нарушая его структурную целостность.

Действие ветра, мороза и влаги может постепенно разъедать металл, нарушая его структурную целостность.

Вот почему большинство промышленных металлоконструкций перед использованием в строительстве проходят горячее цинкование погружением. Это испытанный метод, который используется в различных формах уже более века. Однако в последние годы все большее число компаний по производству металлоконструкций обращаются к горячему напылению цинка как к экономически эффективной альтернативе.

Мы являемся одним из тех предприятий, которые с энтузиазмом внесли изменения и обнаружили, что они обеспечивают как экономию средств, так и повышение прочности конструкционной и архитектурной стали. В этой статье объясняется, как работает напыление горячего цинкования и почему оно представляет собой лучшую альтернативу цинкованию погружением.

Цинкование и горячее напыление: сходство

Начнем с сходства между напылением и цинкованием погружением. Во-первых, в обоих процессах используется цинк. Сталь и железо особенно подвержены воздействию коррозии, тогда как цинк является одним из наиболее устойчивых к коррозии металлических элементов. Таким образом, цель как цинкования, так и распыления состоит в том, чтобы нанести расплавленный цинк на сталь в качестве покрытия, устойчивого к атмосферным воздействиям. Таким образом, используемые материалы одинаковы, а желаемый конечный результат одинаков. Помимо этого, между этими двумя процессами есть некоторые существенные различия, как мы увидим ниже.

Сталь и железо особенно подвержены воздействию коррозии, тогда как цинк является одним из наиболее устойчивых к коррозии металлических элементов. Таким образом, цель как цинкования, так и распыления состоит в том, чтобы нанести расплавленный цинк на сталь в качестве покрытия, устойчивого к атмосферным воздействиям. Таким образом, используемые материалы одинаковы, а желаемый конечный результат одинаков. Помимо этого, между этими двумя процессами есть некоторые существенные различия, как мы увидим ниже.

О гальванизации: Мы более подробно рассмотрели процесс гальванизации и его недостатки в предыдущем сообщении в блоге. Кратко напомним, что гальванизация включает в себя физическое погружение металлического компонента в чан с расплавленным цинком. Для этого требуется специальное оборудование, которое занимает много места, поэтому большинству компаний по производству металлоконструкций приходится передавать этот процесс специализированным компаниям. Это включает в себя транспортировку в мастерскую производителя и обратно, что неизменно увеличивает время и затраты на проект. Общие недостатки, с которыми сталкивается оцинкованная сталь, включают риск коробления, изменение несущей способности и склонность цинкового покрытия к хрупкости и отслаиванию при некоторых условиях.

Общие недостатки, с которыми сталкивается оцинкованная сталь, включают риск коробления, изменение несущей способности и склонность цинкового покрытия к хрупкости и отслаиванию при некоторых условиях.

Как работает напыление горячим способом

По сравнению с цинкованием напыление горячим металлом требует сравнительно небольшого пространства и специального оборудования. Процесс включает три этапа:

1) Подготовка поверхности: Чтобы цинковое покрытие приклеилось к стали, поверхность должна быть очищена от любых потенциальных загрязнений. Наиболее распространенным средством для этого является пескоструйная обработка, при которой компонент распыляется струей высокоскоростного песка. Это уберет пыль и мусор с поверхности, а также сделает поверхность стали шероховатой. Это позволяет покрытию более равномерно прилипать к поверхности и снижает риск стекания: распыляемые капли с большей вероятностью сплющиваются и рассеиваются на неровной поверхности, а не скапливаются в капли, как на гладкой поверхности.

2) Напыление: Сам спрей наносится с помощью ручного пистолета-аппликатора. Встроенный нагревательный элемент превращает цинк в жидкость и распыляет его из аппликатора в виде мелких частиц. Операторы могут использовать процесс пламенного или дугового распыления для нанесения покрытия и получения необходимого покрытия. Каждое покрытие будет иметь толщину от 80 мкм до 300 мкм. Для обеспечения достаточного покрытия обычно требуется два или более покрытия, так как некоторые частицы цинка неизбежно окисляются и затвердевают, прежде чем достичь стальной подложки. Это благотворно сказывается на конечном результате, так как покрытие сохраняет уровень пористости от 10 до 15%. Это фактически повышает уровень коррозионной стойкости, предотвращая потенциально опасное удержание влаги и позволяя основной стали «дышать».

3) Окраска или герметизация: Для предотвращения накопления белой ржавчины на покрытой поверхности потребуется последний слой краски или герметика. Это действует как дополнительная линия защиты от коррозии и продлевает срок службы компонента.

Это действует как дополнительная линия защиты от коррозии и продлевает срок службы компонента.

Преимущества горячего напыления цинка

Горячее напыление цинка имеет несколько важных преимуществ по сравнению с традиционным цинкованием:

- Идеально подходит для крупных деталей или деталей неправильной формы, которые трудно перемещать в ванну для погружения.

- Гибкость: детали можно оцинковывать напылением в цеху по изготовлению металла или на месте.

- Отсутствие риска теплового коробления (распространенная проблема при погружении).

- Нет необходимости отправлять детали специалисту по цинкованию: никаких затрат на субподрядчика и дополнительного времени в пути.

- Вы можете наносить более толстые и равномерные слои цинковым напылением. Это идеально подходит для компонентов, которые используются снаружи круглый год, таких как балюстрады и навесы для велосипедов.

- Нет необходимости в специальном оборудовании и вентиляционных помещениях.

- Процесс выполняется быстрее и стоит в несколько раз дешевле цинкования погружением.

Гибкость и экономия средств

Обработка распылением горячего металла имеет много преимуществ, но конечной причиной ее применения в металлообрабатывающей промышленности является гибкость и экономия затрат, предоставляемых конечным пользователям. Больше не нужно откладывать проекты на несколько дней или недель, пока структурные компоненты перевозятся автомобильным транспортом для обработки цинкованием. Некоторые архитектурные компоненты, такие как перила и скамейки, можно напылять на месте, что расширяет возможности строительства и позволяет руководителям проектов сократить сроки строительства.

Более быстрый, дешевый и менее трудоемкий процесс также позволяет производителям металла экономить средства своих клиентов в виде более низких цен и сокращения сроков выполнения работ. Горячее напыление цинка является одним из ряда последних инноваций, которые меняют облик бизнеса по производству металлоконструкций.