Гост 3241 91 канаты стальные технические условия: ГОСТ 3241-91 Канаты стальные. Технические условия / 3241 91

alexxlab | 01.06.1984 | 0 | Разное

ГОСТ 3241-91 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ КАНАТЫ СТАЛЬНЫЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ ИПК ИЗДАТЕЛЬСТВО

СТАНДАРТОВ МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 01. Настоящий стандарт распространяется на стальные канаты общего назначения*. ________ * См. примечание ФГУП «СТАНДАРТИНФОРМ». (Измененная редакция, Изм. № 1, 2). 1.1. Канаты подразделяются по признакам 1.1.1. По конструкции: одинарной свивки – состоящие из проволок, свитых по спирали в один или несколько концентрических слоев, двойной свивки – состоящие из прядей, свитых в один или несколько концентрических слоев, тройной свивки – состоящие из канатов двойной свивки (стренг), свитых в концентрический слой. 1.1.2. По форме поперечного сечения: круглые, плоские. 1.1.3. По форме поперечного сечения прядей: круглопрядные, фасоннопрядные. 1.1.4. По типу свивки прядей и канатов одинарной свивки: с точечным касанием проволок между слоями – ТК, с линейным касанием проволок между слоями – ЛК, с линейным касанием проволок между слоями при одинаковом диаметре проволок по слоям пряди – ЛК-О, с линейным касанием проволок между слоями при разных диаметрах проволок в наружном слое пряди – ЛК-Р, с линейным касанием проволок между слоями и проволоками заполнения – ЛК-З, с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диаметров и слои с проволоками одинакового диаметра – ЛК-РО, с комбинированным точечно-линейным касанием проволок - ТЛК, с полосовым касанием проволок в прядях – ПК. (Измененная редкция, Изм. № 3). 1.1.5. По материалу сердечника: с органическим сердечником: из натуральных или химических волокон – ОС, из твердого полимера – ПС, с металлическим сердечником – МС, с металлоорганическим сердечником: из металла и натуральных или химических волокон – МОС, из металла и твердого полимера – МПС. (Новая редкция, Изм. № 3). 1.1.6. По способу свивки: нераскручивающиеся – Н, раскручивающиеся. 1.1.7. По степени уравновешенности: рихтованные – Р, нерихтованные. 1.1.8. По направлению свивки каната: правой, левой – Л. Направление свивки каната определяется: для канатов одинарной свивки – направлением свивки проволок наружного слоя, для канатов двойной свивки – направлением свивки прядей наружного слоя, для канатов тройной свивки – направлением свивки стренг в канат. 1.1.9. По сочетанию направлений свивки каната и его элементов в канатах двойной и тройной свивки: крестовой свивки (направление свивки каната и направление свивки стренг и прядей противоположны), односторонней свивки (направление свивки пряди и направление свивки проволоки в пряди одинаковы) – О, комбинированной свивки – К. (Измененная редкция, Изм. № 3). 1.1.10. По степени крутимости: крутящиеся (с одинаковым направлением свивки проволок в канатах одинарной свивки, прядей или стренг), малокрутящиеся (многослойные многопрядные и одинарной свивки с противоположным направлением свивки элементов по слоям) – МК. 1.1.11. По механическим свойствам марок ВК, В, 1. 1.1.12. По виду покрытия : поверхности проволок в канате: из проволоки без покрытия, из оцинкованной проволоки: в зависимости от поверхностной плотности цинка – С, Ж, ОЖ; поверхность каната или его элементов: без покрытия поверхности, с покрытием поверности полимерными материалами – П. (Новая редкция, Изм. № 3). 1.1.13. По назначению: грузолюдские (марок ВК, В) – ГЛ, грузовые – Г. 1.1.14. По точности изготовления: повышенной – Т, нормальной. Рекомендации по применению канатов приведены в приложении 1. 1.2. Конструкция, основные характеристики и диаметры

канатов указываются в соответствующих стандартах на сортамент. Допускается по требованию потребителя изготовление канатов промежуточных диаметров или прочностных характеристик, не предусмотренных в стандартах на сортамент. (Измененная редкция, Изм. № 3). 1.3. Диаметр каната, назначение, марка, вид покрытия, направление свивки, сочетание направлений свивки, способ свивки, степень уравновешенности, степень крутимости, точность изготовления, маркировочная группа, обозначение соответствующего стандарта на сортамент указываются потребителем и входят в условное обозначение каната. 2.1. Характеристики 2.1.1. Стальные канаты и металлические сердечники должны изготовляться из проволоки по ГОСТ 7372. Канаты изготовляются по технологическому регламенту, утвержденному в установленном порядке. 2.1.2. В качестве

органических сердечников должны применяться: пеньковые, сизалевые,

полипропиленовые сердечники по ГОСТ 5269

или другой нормативной документации; джутовые, пенокоджутовые сердечники по

нормативной документации; сердечники из твердого полимера или других химических

волокон по нормативной документации; пряжа хлопчатобумажная и корд

хлопчатобумажный по нормативной документации. Допускается по согласованию изготовителя с потребителем применение сердечника из других материалов. При отсутствии требований потребителя выбор материала сердечника производится изготовителем. (Измененная редкция, Изм. № 3). 2.1.3.* Сердечники из натурального волокна, хлопчатобумажной пряжи и корда должны быть пропитаны смазкой по ГОСТ 15037 или смазкой по нормативно-технической документации. По требованию потребителя сердечник не пропитывается. ________ * См. примечание ФГУП «СТАНДАРТИНФОРМ». 2.1.2, 2.1.3 (Измененная редакция, Изм. № 2). 2.1.4. Канаты из проволоки без покрытия и оцинкованной должны быть смазаны канатными смазками по нормативно-технической документации. По согласованию изготовителя с потребителем допускается нанесение на канат других видов смазки. По требованию потребителя канаты изготовляются

несмазанными полностью или с несмазанной наружной поверхностью. 2.1.5. В канате не должно быть западающих, перекрещивающихся и оборванных проволок, западающих прядей. Допускается на поверхности оцинкованной проволоки канатов и на поверхности прядей с полосовым касанием проволок наличие следов силовой обработки. 2.1.4, 2.1.5 (Измененная редкция, Изм. № 3). 2.1.6.* Диаметры проволок в канатах должны соответствовать требованиям стандартов на сортамент. Допускается уточнение диаметров проволок, при этом равные диаметры проволок одного слоя изменяются на одинаковую величину. ________ * См. примечание ФГУП «СТАНДАРТИНФОРМ». (Измененная редакция, Изм. № 2). 2.1.7. Проволоки должны быть соединены стыковой электросваркой или высокотемпературной пайкой. Допускается концы оборванных проволок диаметром 0,55

мм и менее заделывать посредством прошивки через сечение прядей или соединять

узлом. При этом допускается местное утолщение и нарушение свивки в месте

соединения концов проволоки. В канатах марки 1 на одном метре каната допускается не более двух соединений проволок в разных поперечных сечениях, в канатах марок ВК и В – не более одного соединения на расстоянии 10 м. 2.1.8. Канат должен иметь по всей длине равномерный шаг свивки элементов каната. Шаг свивки наружного слоя проволок в прядях линейного касания проволок, точечного касания проволок, в трехгранных прядях и однопрядных металлических сердечниках должен составлять не более 11 диаметров пряди. Шаг свивки проволок в канатах одинарной свивки, а также в канатах и прядях конструкции 1 + 6 должен быть не более 11 диаметров пряди. Шаг свивки круглопрядных канатов должен составлять не более 7 диаметров в канатах двойной свивки, стренгах и канатах тройной свивки и металлических сердечниках. Шаг свивки в канатах фасоннопрядных должен составлять не более 7,5 диаметров каната, в стренгах и прядях плоскоко каната - 16 диаметров. 2. Для канатов диаметром до 14,5 мм включительно конец каната может быть заварен вместо обвязки. Торцы канатов диаметром более 57,0 мм с металлическим сердечником должны быть заварены. По требованию потребителя допускается другой способ заделки конца каната, обеспечивающий целостность каната, предотвращающий его раскручивание и облегчающий монтаж. 2.1.10. Диаметр каната, ширина и толщина плоского каната должны соответствовать нормам, указанным в соответствующих стандартах на сортамент стальных канатов. Предельное отклонение по ширине и толщине плоских канатов должно быть не более: – для повышенной точности, ± 8 % – для нормальной точности. Предельное отклонение по диаметру каната должно соответствовать указанным в табл. 1 и 2. Таблица 1

Таблица 2

Канаты с органическим сердечником могут иметь зазоры

между прядями, при этом диаметр каната не должен превышать предельных

отклонений, приведенных в табл. 1. Допускается зазор между прядями в канатах с

металлическим или металлоорганическим сердечником и выступающий ворс от

органического сердечника в канатах с органическим сердечником. 2.1.8 – 2.1.10 (Измененная редкция, Изм. № 3). 2.1.11. Длина каната устанавливается потребителем. Допускаемое отклонение по длине должно быть не более для канатов длиной: £ 400 м – > 400 м – на каждые 1000 м или их части. При отсутствии указания длины канат изготовляют длиной не менее 200 м. Канаты длиной менее 200 м поставляют по согласованию с потребителем. В случае, если указывается кратная или монтажная длина, а канат изготовляется общей длиной, то предприятие-изготовитель накладывает проволочные вязки на указанные длины. 2.1.12.* Механические свойства проволок, взятых из каната, должны соответствовать требованиям ГОСТ 7372. Допускаемый разбег временного сопротивления разрыву проволок, взятых из каната, за исключением центральной проволоки и проволок заполнения, не должен превышать значений, приведенных в табл. 3. ________ *

См. примечание ФГУП «СТАНДАРТИНФОРМ». Таблица 3

Значения допускаемого разбега временного сопротивления

разрыву округляются до целых чисел в сторону увеличения. Допускается снижение числа перегибов и скручиваний проволок на единицу и показателей по разрыву с узлом на 2 % от норм, установленных ГОСТ 7372. В канатах из проволоки без покрытия допускается замена проволок внутреннего слоя, центральных проволок и проволок сердечника оцинкованными проволоками соответствующего диаметра. При этом оцинкованная проволока должна удовлетворять требованиям, предъявляемым к проволоке без покрытия. В канатах из оцинкованной проволоки замена оцинкованных проволок проволоками без покрытия не допускается. (Измененная редакция, Изм. № 2, 3). 2.1.13. Поверхностная плотность цинка и сцепление его со стальной основой должны соответствовать требованиям ГОСТ 7372. Допускается на испытанных проволоках, взятых из

каната, снижение поверхностной плотности цинка на 5 % от норм, установленных ГОСТ 7372,

при этом среднее арифметическое значение поверхностной плотности цинка должно

соответствовать ГОСТ 7372

для проволок каждого диаметра. 2.1.14. Суммарное разрывное усилие всех проволок в канате и разрывное усилие каната в целом должно быть не менее значений, указанных в соответствующих стандартах на сортамент при заданной маркировочной группе (приложение 5). Для промежуточных диаметров круглопрядных канатов и маркировочных групп канатов, для которых в стандартах на сортамент отсутствуют значения разрывных усилий каната, значение суммарного разрывного усилия каната должно быть не менее произведения площади поперечного сечения всех проволок в канате и маркировочной группы каната, значение разрывного усилия каната в целом – не менее произведения суммарного разрывного усилия всех проволок в канате и коэффициента потерь при свивке соответствующей маркировочной группы. (Измененная редакция, Изм. № 1). 2.1.15. При изготовлении каната в рихтованном исполнении максимальное отклонение оси каната на отрезке длиной, равной 50 его диаметров, должно быть не более: 10 диаметров для канатов с органическим сердечником, 15 диаметров для канатов с металлическим и

металлоорганическим сердечником и канатов одинарной свивки. 2.1.14, 2.1.15 (Измененная редкция, Изм. № 3). 2.2. Маркировка 2.2.1.* Каждый канат должен быть снабжен ярлыком из материала, обеспечивающего сохранность маркировки, на котором следует указать: ________ * См. примечание ФГУП «СТАНДАРТИНФОРМ». наименование или товарный знак предприятия-изготовителя; номер каната в системе нумерации предприятия-изготовителя; условное обозначение каната; длину каната или каждого отрезка, считая от шейки барабана, м; массу брутто, кг; дату изготовления каната. При обязательной сертификации на ярлык или барабан с канатами наносится изображение знака соответствия. Ярлык прибивается гвоздями на видном месте щеки барабана, а к бухте крепится мягкой проволокой. При намотке каната на металлический барабан ярлык может крепиться к концу каната. Допускаются другие способы крепления ярлыка,

обеспечивающие надежность крепления, сохранность ярлыка и информации на нем. (Измененная редакция, Изм. № 1, 2, 3). 2.2.2. Транспортная маркировка – по ГОСТ 14192. 2.3. Упаковка 2.3.1. Канаты наматываются на деревянные барабаны по ГОСТ 11127 или металлические барабаны, а также на возвратные барабаны с использованием их в установленном порядке, или в бухты. Рекомендуемые габаритные размеры бухт: наружный диаметр – не более 1200 мм, высота бухты – не более 800 мм, внутренний диаметр бухты должен быть не менее 15 номинальных диаметров каната. Диаметр шейки барабана должен быть не менее 15 номинальных диаметров каната. Борт барабана должен выступать над наружным слоем намотанного каната не менее чем на два диаметра каната при диаметре 25 мм и менее и на 50 мм при диаметре каната более 25 мм. Допускается наматывать на барабан несколько отрезков каната одного типоразмера. Концы каната должны быть прочно закреплены. Наружный

конец каната обвязывается органическим сердечником по ГОСТ

5269 или другой нормативно-технической документации, или проволокой по ГОСТ

3282 или другой нормативно-технической документации, или прядью, или

канатом, или лентой по ГОСТ 3560

и крепится к внутренней стороне щеки барабана. 2.3.2. Барабаны с канатами грузолюдского назначения по требованию потребителя обшивают досками, максимальный зазор между которыми должен быть не более 50 мм, или канат оборачивают полимерной пленкой по ГОСТ 10354 или другой нормативно-технической документации, или водонепроницаемой бумагой по ГОСТ 8828 или ГОСТ 515, или другим водонепроницаемым материалом в соответствии с нормативно-технической документацией. Канат, смотанный в бухту, должен быть крепко перевязан мягкой проволокой по ГОСТ 3282 или другой нормативно-технической документации, или прядью каната, или лентой по ГОСТ 3560 или другой нормативно-технической документации не менее чем в четырех местах, равномерно расположенных по окружности. (Измененная редкция, Изм. № 3). 2.3.3.* Упаковка канатов, отгружаемых в районы

Крайнего Севера и приравненные к ним

местности, а также канатов, отправляемых

морским путем, производится по ГОСТ 15846. ________ * См. примечание ФГУП «СТАНДАРТИНФОРМ». (Измененная редакция, Изм. № 2). 3.1. Канаты принимают партиями. Партия должна состоять из каната одного типоразмера в одной единице упаковки, оформленной одним документом о качестве, в котором указывают: товарный знак или наименование и товарный знак предприятия-изготовителя; номер каната в системе нумерации предприятия-изготовителя; условное обозначение каната; длину каната или каждого отрезка; массу брутто каната; суммарное разрывное усилие всех проволок в канате или разрывное усилие каната в целом; материал органического сердечника; дату изготовления каната; тип смазки каната; номер барабана; штамп технического контроля; изображение знака соответствия при обязательной сертификации. (Измененная редакция, Изм. № 1, 3). 3.2. Внешний вид, размер, шаг свивки, нераскручиваемость

проверяются на каждом барабане/бухте каната. Механические свойства проволок, суммарное разрывное усилие, качество цинкового покрытия проверяют на каждой производственной длине каната. Примечание – За производственную длину принимают длину готового каната одного типоразмера, изготовленного из одной заправки свивальной машины. (Новая редкция, Изм. № 3). 3.3. Проверку разрывного усилия каната в целом производят по требованию потребителя. 3.4. Результаты испытаний на растяжение, скручивание,

перегиб и контроль диаметра проволок считаются удовлетворительными, если

суммарная площадь поперечного сечения проволок, не соответствующих требованиям

настоящего стандарта, составляет не более 5 % номинальной площади сечения всех

проволок в канате при 100 %-ном испытании, не более 2 % номинальной площади

сечения каната при 25- и 10 %-ном испытаниях проволок в канате, а для канатов

одинарной свивки количество проволок, неудовлетворяющих требованиям стандарта,

не должно превышать 5 % испытанных проволок из каната. При несоответствии результатов испытаний требованиям настоящего стандарта проводится повторное испытание каната. Результаты повторных испытаний считаются удовлетворительными, если суммарная площадь поперечного сечения проволок, не соответствующих требованиям настоящего стандарта при 100 %-ном испытании, составляет не более 5 % номинальной площади сечения всех проволок в грузолюдском канате и не более 8 % – в грузовом канате. Результаты повторных испытаний распространяют на всю партию. Примечание – При определении механических свойств проволок,

взятых из прядей с полосовым касанием, измерение диаметра проволок не

производится. Определение временного сопротивления разрыву проволоки

производится путем отнесения разрывного усилия проволоки к площади ее

поперечного сечения, номинальный диаметр которой указан в соответствующем

нормативном документе. (Измененная редкция, Изм. № 3). 4.1. Для проверки механических свойств, размера проволок каната, наличия смазки в канате и сердечнике, качества цинкового покрытия от каждого каната отбирают отрезок длиной не менее: 1,0 м – для канатов из проволоки без покрытия, 1,5 м – для канатов из оцинкованной проволоки. От отрезка каната отбирают проволоки в количестве, указанном в табл. 4. Таблица 4

Количество проволок, полученное расчетом, округляется

до целого числа в сторону увеличения. При повторном испытании каната количество испытываемых проволок должно соответствовать нормам для грузолюдского каната. 4.2. Определение разрывного усилия каната в целом приведено в приложении 3. Для канатов марок ВК, В и 1 грузового назначения при испытании каната на разрывное усилие в целом допускается оценивать марку каната по результатам испытания механических свойств 10 % проволок каждого диаметра в канате, но не менее трех. 4.3. Осмотр поверхности каната, наличие смазки в канате и сердечнике проводится визуально без увеличительных приборов. 4.4. Диаметр каната должен проверяться, как показано на черт. 1, штангенциркулем по ГОСТ 166 с ценой деления 0,1 мм или микрометром по ГОСТ 6507 с ценой деления 0,01 мм на расстоянии не менее 5 м от конца каната в ненагруженном состоянии. Измерение диаметра каната проверяется в двух

взаимно-перпендикулярных направлениях в одном поперечном сечении каната на

расстоянии друг от друга не менее 1 м. Черт. 1 Ширина и толщина плоского каната должна проверяться линейкой по ГОСТ 427 с ценой деления 1 мм. Ширина плоского каната измеряется без учета толщины ушивальника. (Измененная редкция, Изм. № 3). 4.5. Шаг свивки каната должен проверяться линейкой по ГОСТ 427 с ценой деления 1 мм на расстоянии не менее 5 м от конца каната. За длину шага свивки принимается среднее арифметическое не менее чем трех измерений. 4.6. Длина каната определяется по счетчику при его изготовлении. 4.7. Проверка нераскручиваемости каната должна

осуществляться удалением перевязок и мест заварки. В нераскручивающихся канатах

пряди в канатах двойной и тройной свивки, наружные пряди в многопрядных

канатах, проволоки в канатах одинарной свивки могут раскручиваться на

расстоянии не более одного шага свивки от конца каната или могут раскручиваться

на расстоянии не более пяти шагов свивки таким образом, чтобы их можно было легко

возвратить в прежнее положение. 4.8. Для проверки степени уравновешенности канат длиной, равной 50 его диаметров, свободно располагают на горизонтальной поверхности и измеряют максимальное отклонение оси каната от прямой, проведенной между его концами. 4.9. Диаметры проволок должны проверяться микрометром по ГОСТ 6507 с ценой деления 0,01 мм в двух взаимно перпендикулярных направлениях в одном поперечном сечении проволоки на прямолинейном участке. 4.10. Испытание проволок на растяжение проводят по ГОСТ 10446. 4.11. Испытание проволок на скручивание проводят по ГОСТ 1545. 4.12. Испытание проволок на перегиб проводят по ГОСТ 1579. 4.13. Качество цинкового покрытия должно проверяться по ГОСТ 7372. 4.14. Суммарное разрывное усилие всех проволок в канате (Р) в ньютонах вычисляют по результатам испытания проволок на растяжение по формуле где i - число групп проволок одинакового диаметра; z – количество испытанных проволок каждой группы по диаметру; Pz – разрывное усилие одной проволоки данной группы по диаметру, Н; п – количество

проволок каждой группы по диаметру. Фактическую оценку маркировочной группы каната производят по результатам испытаний. Канат может быть отнесен к любой из маркировочных групп, если суммарное разрывное усилие или разрывное усилие каната в целом, а также число перегибов и скручиваний проволок не ниже установленных норм для данной группы. (Измененная редкция, Изм. № 3). 4.15. Проверка разрывного усилия каната в целом должна проводиться на разрывной машине с максимальным усилием, не превышающим предполагаемое разрывное усилие каната более чем в пять раз, и в соответствии с приложением 3. Испытание считают действительным, если разрывное усилие каната соответствует требованиям стандарта на сортамент. В случае несоответствия разрывного усилия стандартным значениям проводится повторное испытание, результаты которого являются окончательными, если разрыв образца произошел не ближе 50 мм от места закрепления концов каната. 4.16. Допускается использовать для контроля механических

свойств проволок в канате и подразделения канатов по маркам и маркировочным

группам методы статистической обработки результатов испытаний, изложенные в

приложении 4. (Новая редкция, Изм. № 3). 5.1. Канаты транспортируют транспортом всех видов в крытых и открытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Размещение и крепление грузов при железнодорожных перевозках осуществляется в соответствии с Правилами погрузки и крепления грузов, действующими в установленном порядке. Транспортирование канатов по железной дороге проводится повагонными, малотоннажными или мелкими отправками. (Измененная редакция, Изм. № 1). 5.2. Хранение канатов – по условиям 5 ГОСТ 15150. При хранении у потребителя каната, намотанного на

барабан, ось барабана должна быть параллельна полу, на котором барабан

установлен. Поступившие на хранение канаты подлежат немедленному осмотру и смазке канатной смазкой оголенных при транспортировании и погрузочно-разгрузочных работах участках каната. При длительном хранении канаты должны периодически не реже, чем через 6 месяцев, осматриваться по наружному слою и смазываться канатной смазкой. РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ СТАЛЬНЫХ КАНАТОВ 1. По маркам Для подъема (перемещения) людей или людей и груза применяются канаты марок ВК и В. Для подъема (перемещения) груза, в качестве растяжек, несущих конструкций и др. применяются канаты марок В и 1. 2. По маркировочным группам Таблица 5

3. Таблица 6

4. Таблица 7 (Исключена, Изм. № 3). Приложение 2 (Исключено, Изм. № 3). КАНАТЫ СТАЛЬНЫЕ ПРОВОЛОЧНЫЕ ОБЩЕГО НАЗНАЧЕНИЯ, 1. Назначение и область применения Настоящий международный стандарт устанавливает метод испытания на растяжение до разрыва для определения фактической разрывной нагрузки стальных проволочных канатов общего назначения. Этот метод может быть применен и к другим канатам, если в стандарте особо не оговорено использование этого метода или приводится другой. 2. Расчетная длина Расчетная длина (расстояние между зажимами) должна соответствовать данным, приведенным в табл. 8. Таблица 8 мм

(Измененная редакция, Изм. Черт. 2 3. Образец для испытания Минимальная длина образца состоит из расстояния между зажимами с припусками. Образец берется от каната и не должен иметь дефектов. Перед выбором образца концы его должны быть закреплены для предотвращения разматывания. Таким же образом должен быть закреплен и канат, от которого берется образец. Когда отрезают образец от каната, то ни тот, ни другой не должны быть повреждены. Во время испытания образец зажимается так, чтобы все проволоки каната несли нагрузку. Целесообразно на образец надевать конические зажимные патроны. Когда применяются такие зажимные патроны, то необходимо иметь в виду, что литой материал должен обладать способностью проникать и создавать скрытое сцепление с нескрученными проволоками. 4. Испытание 4.1. Сразу может быть приложено не более 80 % минимальной

разрывной нагрузки, указанной в соответствующих стандартах на сортамент. 4.2. Фактическая разрывная нагрузка достигается тогда, когда больше невозможно увеличить нагрузку. 4.3. Испытания, при которых разрыв происходит внутри или рядом с зажимами, могут быть забракованы по усмотрению изготовителя в тех случаях, если не достигнута минимальная разрывная нагрузка. 4.4. Испытание можно прервать до разрыва каната, если достигнуто или имеется превышение значения минимальной разрывной нагрузки, указанной в соответствующих стандартах на сортамент стальных канатов. (Введен дополнительно, Изм. № 3). ________ * См. примечание ФГУП «СТАНДАРТИНФОРМ». МЕТОДИКА 1. Отбор образцов Отбор образцов для испытания механических свойств

проводится в соответствии с требованиями п. 2. Обработка результатов Результаты испытаний в порядке поступления записывают в табл. 9. В первой графе табл. 9 записывается порядковый номер интервала. Во второй графе – интервалы измерений контролируемой величины. Для этого зона рассеивания (разность между наибольшими и наименьшими значениями контролируемой характеристики) делится на равные интервалы, число которых отбирается от 6 до 15. Если зона рассеяния 6 и менее единиц, то деление ее на интервалы не производится. В третьей графе показаны середины интервалов, в четвертой и пятой графах – способ подсчета частот и в графах с 6 по 11 – вспомогательные вычисления. В условных обозначениях частота значений отмечается следующим образом: В конце граф 5, 6 и 10 проставляется сумма чисел соответствующих граф. Среднее арифметическое значение контролируемой величины вычисляется по формуле где mi – частота; хi – середина

интервала. Среднее квадратическое отклонение вычисляют по формуле При данном количестве испытаний по табл. 10 находится коэффициент l для определения гарантированного поля допуска. Определяется верхняя t1и нижняя t2границы поля допуска по формулам В качестве примера проведена группировка и обработка данных по временному сопротивлению разрыву, числу перегибов и числу скручиваний для проволоки диаметром 0,9 мм, определенной как марка 1, маркировочной группы 1570 Н/мм2 (160 кгс/мм2). 1) Определение марки каната и группы прочности проволоки в канате по временному сопротивлению разрыву. Канат относится к данной марке и группе прочности, если поле допуска Dt = t2 – t1 укладывается в пределы, установленные табл. 3 настоящего стандарта. 2) Определение марки каната и группы прочности

проволоки в канате по числу перегибов и скручиваний. Канат относится к данной марке и группе прочности, если нижняя граница t1 поля допуска для этих характеристик выше значений заданной маркировочной группы по временному сопротивлению разрыву. Канат считается низшей марки, если проволока в канате разных диаметров или канат по разным видам испытаний относится к разным маркам. Таблица 9 Результаты испытаний механических свойств проволоки, взятой из каната

(Измененная редакция, Изм. Таблица 10 Таблица значений коэффициента l для определения гарантированного поля допуска

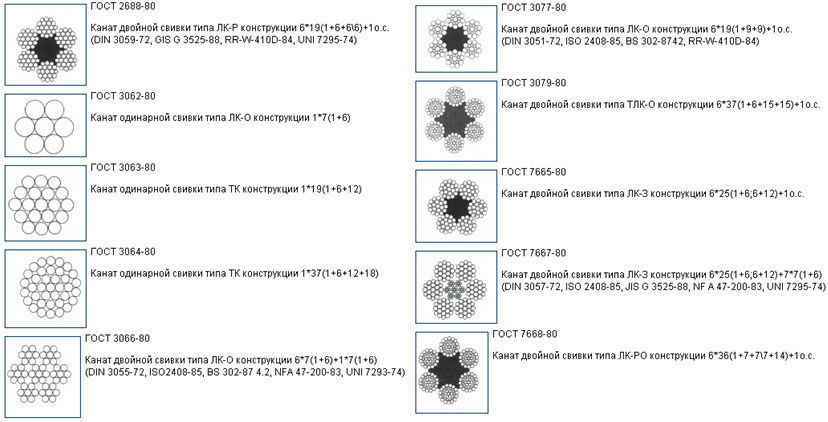

Примечания: 1. 2. Для проволок, взятых из канатов марок ВК, В и 1, требования настоящего стандарта должны обеспечиваться с доверительной вероятностью 95 %. _________ * См. примечание ФГУП «СТАНДАРТИНФОРМ». ПЕРЕЧЕНЬ СТАНДАРТОВ НА СОРТАМЕНТ СТАЛЬНЫХ КАНАТОВ ГОСТ 2688-80 Канат двойной свивки типа ЛК-Р конструкции 6 ´ 19(1 + 6 + 6/6) + 1 о.с. Сортамент ГОСТ 3062-80 Канат одинарной свивки типа ЛК-О конструкции 1 ´ 7(1 + 6). Сортамент ГОСТ 3063-80 Канат одинарной свивки типа ТК конструкции 1 ´ 19(1 + 6 + 12). Сортамент ГОСТ 3064-80 Канат одинарной свивки типа ТК конструкции 1 ´ 37(1 + 6 + 12 + 18). Сортамент ГОСТ 3066-80 Канат двойной свивки типа ЛК-О конструкции 6 ´ 7(1 + 6) + 1 ´ 7(1 + 6). Сортамент ГОСТ

3067-88 Канат стальной двойной свивки типа ТК конструкции 6 ´ 19(1 + 6 + 12) + 1 ´ 19 (1

+ 6 + 12). ГОСТ 3068-88 Канат стальной двойной свивки типа ТК конструкции 6 ´ 37(1 + 6 + 12 + 18) + 1 ´ 37 (1 + 6 + 12 + 18). Сортамент ГОСТ 3069-80 Канат двойной свивки типа ЛК-О конструкции 6 ´ 7(1 + 6) + 1 о.с. Сортамент ГОСТ 3070-88 Канат стальной двойной свивки типа ТК конструкции 6 ´ 19(1 + 6 + 12) + 1 о.с. Сортамент ГОСТ 3071-88 Канат стальной двойной свивки типа ТК конструкции 6 ´ 37(1 + 6 + 12 + 18) + 1 о.с. Сортамент ГОСТ 3077-80 Канат двойной свивки типа ЛК-О конструкции 6 ´ 19(1 + 9 + 9) + 1 о.с. Сортамент ГОСТ 3079-80 Канат двойной свивки типа ТЛК-О конструкции 6 ´ 37(1 + 6 + 15 + 15) + 1 о.с. Сортамент ГОСТ 3081-80 Канат двойной свивки типа ЛК-О конструкции 6 ´ 19(1 + 9 + 9) + 7 ´ 7 (1 + 6). Сортамент ГОСТ 3083-80 Канат двойной свивки типа ЛК-О конструкции 6 ´ 30(0 + 15 + 15) + 7 о.с. Сортамент ГОСТ

3085-80 Канат двойной свивки трехграннопрядный конструкции 6 ´ 30(6 + 12 + 12) + 1 о. ГОСТ 3088-80 Канат двойной свивки многопрядный типа ЛК-Р конструкции 18 ´ 19(1 + 6 + 6/6) + 1 о.с. Сортамент ГОСТ 3089-80 Канат тройной свивки типа ЛК-Р конструкции 6 ´ 7 ´ 19(1 + 6 + 6/6) + 1 о.с. Сортамент ГОСТ 3091-80 Канат плоский конструкции 8 ´ 4 ´ 7(1 + 6). Сортамент ГОСТ 3092-80 Канат плоский конструкции 8 ´ 4 ´ 9(0 + 9) + 32 о.с. Сортамент ГОСТ 3093-80 Канаты двойной свивки типа ЛК-О конструкции 3 ´ 7(1 + 6), типа ТК конструкции 3 ´ 27(3 + 9 + 15), типа ТК конструкции 3 ´ 37(1 + 6 + 12 + 18). Сортамент ГОСТ 3097-80 Канаты двойной свивки типа ТК конструкции 8 ´ 16(0 + 5+11) + 9 о.с, типа ЛК-О конструкции 8 ´ 6(0 + 6) + 9 о.с. Сортамент ГОСТ 7665-80 Канат двойной свивки типа ЛК-3 конструкции 6 ´ 25(1 + 6; 6 + 12) + 1 о.с. Сортамент ГОСТ 7667-80 Канат двойной свивки типа ЛК-3 конструкции 6 ´ 25(1 + 6; 6 + 12) + 7 ´ 7(1 + 6). Сортамент ГОСТ

7668-80 Канат двойной свивки типа ЛК-РО конструкции 6 ´ 36(1 + 7 + 7/7 + 14) + 1 о. ГОСТ 7669-80 Канат двойной свивки типа ЛК-РО конструкции 6 ´ 36(1 + 7 + 7/7 + 14) + 7 ´ 7(1 + 6). Сортамент ГОСТ 7681-80 Канат двойной свивки многопрядный типа ЛК-О конструкции 18 ´ 7(1 + 6) + 1 о.с. Сортамент ГОСТ 14954-80 Канат двойной свивки типа ЛК-Р конструкции 6 ´ 19(1 + 6 + 6/6) + 7 ´ 7(1 + 6). Сортамент ГОСТ 16827-81 Канат двойной свивки многопрядный малокрутящийся типа ЛК-РО конструкции 12 ´ 36(1 + 7 + 7/7 + 14) + 6 ´ 36(1 + 7 + 7/7 + 14) + 1 о. с. Сортамент ГОСТ 16828-81 Канат двойной свивки многопрядный малокрутящийся типа ЛК-О и ЛК-Р конструкции 12 ´ 7(1 + 6) + 6 ´19(1 + 6 + 6/6) + 1 о. с. Сортамент (Измененная редакция, Изм. № 2, 3). ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН ТК 146 «МЕТИЗЫ» 2.*

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и

метрологии СССР от 21. __________ * См. примечание ФГУП «СТАНДАРТИНФОРМ» Изменение № 1 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 19 от 24 мая 2001 г.) За принятие изменения проголосовали:

3. 4. ВЗАМЕН ГОСТ 3241-80 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

(Измененная редкция, Изм. 6. ИЗДАНИЕ (август 2004 г.) с Изменением № 1, утвержденным в августе 2001 г. (ИУС 11-2001) ПРИМЕЧАНИЕ ФГУП «СТАЦДАРТИНФОРМ» В Информационном указателе «Национальные стандарты» опубликовано изменение № 2-2007: Изменение № 2 ГОСТ 3241-91 (ИСО 3108-74) Канаты стальные. Технеские условия Принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 29 от 24.06.2006) За принятие изменения проголосовали национальные органы по стандартизации следующих государств: AZ, BY, KZ, KG, MD, RU, TJ, UZ, UA [коды альфа-2 по МК (ИСО 3166) 004] Дату введения в действие настоящего изменения устанавливают указанные национальные органы по стандартизации* ________ * Дата введения в действие на территории Российской Федерации – 2008-07-01. На обложке и первой странице под обозначением

стандарта исключить обозначение: (ИСО 3108-74). Пункт 1.1.5. Заменить слова: «натуральных или синтетических материалов» на «натуральных или химических волокон». Пункт 2.1.2. Первый абзац изложить в новой редакции: «В качестве органических сердечников должны применяться: пеньковые, сизалевые, полипропиленовые сердечники по ГОСТ 5269; джутовые сердечники и сердечники из химических волокон по нормативной документации; пряжа хлопчатобумажная и корд хлопчатобумажный по нормативной документации». Пункт 2.1.3. Заменить слова: «пенькового и сизалевого» на «натурального». Пункт 2.1.6. после слов «на сортамент» изложить в новой редакции: «Допускается уточнение диаметров проволок, при этом равные диаметры проволок одного слоя изменяются на одинаковую величину». Пункт 2.1.12. Таблица 3. Графа «Номинальный диаметр проволоки, мм». Заменить значение: «˃˃ 1,90 и более» на «˃˃ 1,80». Пункт 2.2.1. Первый абзац изложить в новой редакции: «Каждый канат должен быть снабжен ярлыком из

материала, обеспечивающего сохранность маркировки, на котором следует

указать:». Пункт 2.3.3. Заменить слова: «труднодоступные районы» на «приравненные к ним местности». Пункт 4.16. Заменить слово: «статических» на «статистических». Приложение 3. Таблица 8. Графа «Диаметр каната d». Заменить значение: «d < 6» на «d £ 6». Приложение 4. Таблица 9. Графа «Марка проволоки и группа прочности». Заменить значение: 160 на В 160 (2 раза). Приложение 5. Перечень дополнить ссылками: «ГОСТ 16827-81 Канат двойной свивки многопрядный малокрутящийся типа ЛК-РО конструкции 12 ´ 36 (1 + 7 + 7/7 + 14) + 6 ´ 36 (1 + 7 + 7/7 + 14) + 1 о. с. Сортамент ГОСТ 16828-81 Канат двойной свивки многопрядный малокрутящийся типа ЛК-О и ЛК-Р конструкции 12 ´ 7 (1 + 6) + 6 ´ 19 (1 + 6 + 6/6) + 1 о. с. Сортамент»; заменить ссылку: ГОСТ 3088-88 на ГОСТ 3088-80. Информационные данные. Заменить ссылку: ГОСТ 15846-79 на ГОСТ 15846-2002.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 3241-91.

Межгосударственный стандарт. Канаты стальные. Технические условия

Межгосударственный стандарт. Канаты стальные. Технические условия

Утвержден и введен в действие

Постановлением Госстандарта СССР

от 21 ноября 1991 г. N 1775

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАНАТЫ СТАЛЬНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Steel ropes. Specifications

ГОСТ 3241-91

Группа В75

МКС 77.140.65

ОКП 12 5000

Дата введения

1 января 1993 года

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН ТК 146 “МЕТИЗЫ”

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 21.11.91 N 1775

Изменение N 1 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 19 от 24 мая 2001 г.)

За принятие изменения проголосовали:

Наименование государства Наименование национального органа по стандартизации

Азербайджанская Республика Азгосстандарт

Республика Армения Армгосстандарт

Республика Беларусь Госстандарт Республики Беларусь

Республика Казахстан Госстандарт Республики Казахстан

Кыргызская Республика Кыргызстандарт

Республика Молдова Молдовастандарт

Российская Федерация Госстандарт России

Республика Таджикистан Таджикстандарт

Туркменистан Главгосслужба “Туркменстандартлары”

Республика Узбекистан Узгосстандарт

Украина Госстандарт Украины

3. Стандарт предусматривает непосредственное применение МС ИСО 3108-74 в качестве приложения

Стандарт предусматривает непосредственное применение МС ИСО 3108-74 в качестве приложения

4. ВЗАМЕН ГОСТ 3241-80

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка Номер пункта, подпункта

ГОСТ 166-89 (ИСО 3599-76) 4.4

ГОСТ 427-75 4.4, 4.5

ГОСТ 515-77 2.3.2

ГОСТ 1545-80 4.11

ГОСТ 1579-93 (ИСО 7801-84) 4.12

ГОСТ 3282-74 2.3.1, 2.3.2

ГОСТ 3560-73 2.3.1, 2.3.2

ГОСТ 5269-93 2.1.2, 2.3.1

ГОСТ 6507-90 4.4, 4.9

ГОСТ 7372-79 2.1.1, 2.1.12, 2.1.13, 3.4, 4.13

ГОСТ 8828-89 2.3.2

ГОСТ 10354-82 2.3.2

ГОСТ 10446-80 (ИСО 6892-84) 4.10

ГОСТ 11127-78 2.3.1

ГОСТ 14192-96 2.2.2

ГОСТ 15037-69 2.1.3

ГОСТ 15150-69 5.2

ГОСТ 15846-2002 2.3.3

Позиция исключена с 1 августа 2016 года. – Изменение N 3, введенное в действие Приказом Росстандарта от 09.06.2016 N 581-ст.

6. ИЗДАНИЕ (август 2004 г.) с Изменением N 1, утвержденным в августе 2001 г. (ИУС 11-2001)

Переиздание (по состоянию на июль 2008 г. )

)

Настоящий стандарт распространяется на стальные канаты общего назначения.

Абзац исключен с 1 июля 2008 года. – Изменение N 2, введенное в действие Приказом Ростехрегулирования от 29.11.2006 N 279-ст.

(Измененная редакция, Изм. N 1).

1. КЛАССИФИКАЦИЯ

1.1. Канаты подразделяются по признакам

1.1.1. По конструкции:

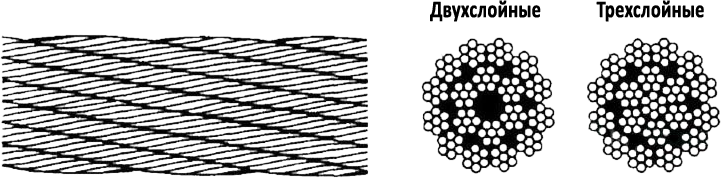

одинарной свивки – состоящие из проволок, свитых по спирали в один или несколько концентрических слоев,

двойной свивки – состоящие из прядей, свитых в один или несколько концентрических слоев,

тройной свивки – состоящие из канатов двойной свивки (стренг), свитых в концентрический слой.

1.1.2. По форме поперечного сечения: круглые, плоские.

1.1.3. По форме поперечного сечения прядей: круглопрядные, фасоннопрядные.

1.1.4. По типу свивки прядей и канатов одинарной свивки:

с точечным касанием проволок между слоями – ТК,

с линейным касанием проволок между слоями – ЛК,

с линейным касанием проволок между слоями при одинаковом диаметре проволок по слоям пряди – ЛК-О,

с линейным касанием проволок между слоями при разных диаметрах проволок в наружном слое пряди – ЛК-Р,

с линейным касанием проволок между слоями и проволоками заполнения – ЛК-З,

с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диаметров и слои с проволоками одинакового диаметра – ЛК-РО,

с комбинированным точечно-линейным касанием проволок – ТЛК,

с полосовым касанием проволок в прядях – ПК.

1.1.5. По материалу сердечника:

с органическим сердечником: из натуральных или химических волокон – ОС, из твердого полимера – ПС,

с металлическим сердечником – МС,

с металлоорганическим сердечником: из металла и натуральных или химических волокон – МОС, из металла и твердого полимера – МПС.

1.1.6. По способу свивки: нераскручивающиеся – Н, раскручивающиеся.

1.1.7. По степени уравновешенности: рихтованные – Р, нерихтованные.

1.1.8. По направлению свивки каната: правой, левой – Л.

Направление свивки каната определяется:

для канатов одинарной свивки – направлением свивки проволок наружного слоя,

для канатов двойной свивки – направлением свивки прядей наружного слоя,

для канатов тройной свивки – направлением свивки стренг в канат.

1.1.9. По сочетанию направлений свивки каната и его элементов в канатах двойной и тройной свивки:

крестовой свивки (направление свивки каната и направление свивки стренг и прядей противоположны),

односторонней свивки (направление свивки пряди и направление свивки проволоки в пряди одинаковы) – О,

комбинированной свивки – К.

1.1.10. По степени крутимости:

крутящиеся (с одинаковым направлением свивки проволок в канатах одинарной свивки, прядей или стренг),

малокрутящиеся (многослойные многопрядные и одинарной свивки с противоположным направлением свивки элементов по слоям) – МК.

1.1.11. По механическим свойствам марок ВК, В, 1.

1.1.12. По виду покрытия:

поверхности проволок в канате: из проволоки без покрытия, из оцинкованной проволоки: в зависимости от поверхностной плотности цинка – С, Ж, ОЖ;

поверхности каната или его элементов: без покрытия поверхности, с покрытием поверхности полимерными материалами – П.

1.1.13. По назначению: грузолюдские (марок ВК, В) – ГЛ, грузовые – Г.

1.1.14. По точности изготовления: повышенной – Т, нормальной.

Рекомендации по применению канатов приведены в приложении 1.

1.2. Конструкция, основные характеристики и диаметры канатов указываются в соответствующих стандартах на сортамент.

Допускается по требованию потребителя изготовление канатов промежуточных диаметров или прочностных характеристик, не предусмотренных в стандартах на сортамент.

1.3. Диаметр каната, назначение, марка, вид покрытия, направление свивки, сочетание направлений свивки, способ свивки, степень уравновешенности, степень крутимости, точность изготовления, маркировочная группа, обозначение соответствующего стандарта на сортамент указываются потребителем и входят в условное обозначение каната.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики

2.1.1. Стальные канаты и металлические сердечники должны изготовляться из проволоки по ГОСТ 7372.

Канаты изготовляются по технологическому регламенту, утвержденному в установленном порядке.

2.1.2. В качестве органических сердечников должны применяться: пеньковые, сизалевые, полипропиленовые сердечники по ГОСТ 5269 или другой нормативной документации; джутовые, пенькоджутовые сердечники по нормативной документации; сердечники из твердого полимера или других химических волокон по нормативной документации; пряжа хлопчатобумажная и корд хлопчатобумажный по нормативной документации.

Допускается по согласованию изготовителя с потребителем применение сердечника из других материалов.

При отсутствии требований потребителя выбор материала сердечника производится изготовителем.

2.1.3. Сердечники из натурального волокна, хлопчатобумажной пряжи и корда должны быть пропитаны смазкой по ГОСТ 15037 или смазкой по нормативно-технической документации.

По требованию потребителя сердечник не пропитывается.

2.1.4. Канаты из проволоки без покрытия и оцинкованной должны быть смазаны канатными смазками по нормативно-технической документации. По согласованию изготовителя с потребителем допускается нанесение на канат других видов смазки.

Абзац исключен с 1 августа 2016 года. – Изменение N 3, введенное в действие Приказом Ростехрегулирования от 29.11.2006 N 279-ст.

Классификация стальных канатов – Абсолют

26 февраля 2020

Приведенная ниже информация по классификации канатов далеко не нова, и мы практически ничего нового добавить не сможем. Аналогичные материалы вы легко сможете найти на прочих ресурсах, так зачем мы размещаем её у себя? Взглянув на нижепредставленную классификацию вы поймете, что видов каната большое количество и порой даже специалисту бывает достаточно сложно разобраться что такое Канат 12—ГЛ—ВК—Л—О—Н—1770 ГОСТ 2688–80.

Работая с одними и теми же канатами расшифровать все достаточно просто, но если клиент хочет купить нестандартный канат? Вот тут и начинается «Где посмотреть? Где взять? Что означает эта буква в наименовании?». Ранее мы уже публиковали материал о канатах, но подробно не описывали классификацию, поэтому мы надеемся что и данная статья будет вам полезна.

Классификация, технические требования, методы испытаний, правила приемки, транспортировки, и хранения стальных канатов изложены в ГОСТ 3241-91 «Канаты стальные. Технические условия».

Классификация стальных канатов

1. По основному конструктивному признаку:

- одинарной свивки или спиральные состоят из проволок, свитых по спирали в один или несколько концентрических слоев. Канаты одинарной свивки, свитые только из круглой проволоки, называют обыкновенными спиральными канатами. Спиральные канаты, имеющие в наружном слое фасонные проволоки, называют канатами закрытой конструкции.

Канаты одинарной свивки, предназначенные для последующей свивки, называют прядями.

Канаты одинарной свивки, предназначенные для последующей свивки, называют прядями. - двойной свивки состоят из прядей, свитых в один или несколько концентрических слоев. Канаты двойной свивки могут быть однослойные или многослойные. Широкое распространение получили однослойные шестипрядные канаты двойной свивки. Канаты двойной свивки, предназначенные для последующей свивки, называют стренгами.

- тройнойсвивки состоят из стренг, свитых по спирали в один концентрический слой.

2. По форме поперечного сечения прядей:

- круглые

- фасоннопрядные (трехграннопрядные, плоскопрядные), имеют значительно большую поверхность прилегания к шкиву, чем круглопрядный.

3. По типу свивки прядей и канатов одинарной свивки:

- ТК — с точечным касанием проволок между слоями,

- ЛК — с линейным касанием проволок между слоями,

- ЛК-О — с линейным касанием проволок между слоями при одинаковом диаметре проволок по слоям пряди,

- ЛК-Р — с линейным касанием проволок между слоями при разных диаметрах проволок в наружном слое пряди,

- ЛК-З — с линейным касанием проволок между слоями пряди и проволоками заполнения,

- ЛК-РО — с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диаметров и слои с проволоками одинакового диаметра,

- ТЛК — с комбинированным точечно-линейным касанием проволок в прядях.

Пряди с точечным касанием проволок изготовляют за несколько технологических операций в зависимости от числа слоев проволок. При этом необходимо применять разные шаги свивки проволок для каждого слоя пряди и повивать следующий слой в противоположном направлении предыдущему. В результате проволоки между слоями перекрещиваются. Такое расположение проволок увеличивает их износ при сдвигах в процессе эксплуатации, создает значительные контактные напряжения, способствующие развитию в проволоках усталостных трещин, и уменьшает коэффициент заполнения сечения каната металлом.

Пряди с линейным касанием проволок изготовляют за один технологический прием; при этом сохраняется постоянство шага свивки, и одинаковое направление свивки проволок для всех слоев пряди, что при правильном подборе диаметров проволоки по слоям, дает получение линейного касания проволок между слоями. В результате значительно снижается износ проволок и резко возрастает работоспособность канатов с линейным касанием проволок в прядях в сравнении с работоспособностью канатов типа ТК.

Пряди точечно-линейного касания применяют при необходимости замены в прядях линейного касания центральной проволоки семипроволочной прядью, когда на однослойную семипроволочную прядь типа ЛК укладывается слой проволок одинакового диаметра с точечным касанием. Пряди могут обладать повышенными некрутящимися свойствами.

4. По материалу сердечника:

- ОС — с органическим сердечником — в качестве сердечника в центре каната, а иногда и в центре прядей, используются сердечники из натуральных, синтетических и искусственных материалов — из пеньки, манилы, сизали, хлопчатобумажной пряжи, полиэтилена, полипропилена, капрона, лавсана, вискозы, асбеста.

- МС — с металлическим сердечником — в качестве сердечника, в большинстве конструкций, применяется канат двойной свивки из шести семи проволочных прядей, расположенных вокруг центральной семи проволочной пряди, в канатах по ГОСТ 3066-80, 3067-88,3068-88 в качестве МС применяется прядь той же конструкции, что и в повиве.

Их целесообразно применять тогда, когда надо повысить структурную прочность каната, уменьшить конструктивные удлинения каната при растяжении, а также при высокой температуре среды, в которой работает канат.

Их целесообразно применять тогда, когда надо повысить структурную прочность каната, уменьшить конструктивные удлинения каната при растяжении, а также при высокой температуре среды, в которой работает канат.

5. По способу свивки:

- Нераскручивающихся канатах — Н — пряди и проволоки сохраняют заданное положение после снятия вязок с конца каната или легко укладываются в ручную при незначительном раскручивании, что достигается предварительной деформацией проволок и прядей при свивке проволок в прядь и прядей в канат.

- Раскручивающихся канатах — проволоки и пряди предварительно не деформированы или недостаточно деформированы перед их свивкой в пряди и в канат. Поэтому пряди в канате и проволоки в прядях не сохраняют своего положения после снятия вязок с конца каната.

6. По степени уравновешенности:

- Рихтованный канат — Р — не теряет своей прямолинейности (в пределах допустимого отклонения) в свободном подвешенном состоянии или на горизонтальной плоскости, т.

к. после свивки прядей и шпата соответственно напряжения от деформации проволок и прядей сняты рихтовкой.

к. после свивки прядей и шпата соответственно напряжения от деформации проволок и прядей сняты рихтовкой. - Нерихтованный канат — не обладает таким свойством, свободный конец нерихтованного каната стремится образовать кольцо, за счет напряжений деформации проволок и прядей полученных в процессе изготовления каната.

7. По направлению свивки каната:

- Правой свивки — не обозначается

- Левой свивки — Л

Направление свивки каната определяется: направлением свивки проволок наружного слоя — для канатах одинарной свивки; направлением свивки прядей наружного слоя — для канатов двойной свивки; направлением свивки стренг в канат — для канатов тройной свивки

8. По сочетанию направлений свивки каната и его элементов:

- Крестовой свивки — направление свивки прядей и стренг противоположны направлению свивки каната.

- Односторонней свивки — О — направление свивки прядей в канат и проволоки в прядях одинаковы.

- Комбинированной свивки — К с одновременным использованием в канате прядей правого и левого направления свивки.

9. По степени крутимости

- Крутящиеся — с одинаковым направлением свивки всех прядей по слоям каната (шести — и восьмипрядные канаты с органическим и металлическим сердечником)

- Малокрутящиеся — (МК) с противоположным направлением свивки элементов каната по слоям (многослойные, многопрядные канаты и канаты одинарной свивки). В некрутящихся канатах благодаря подбору направлений свивки отдельных слоев проволок (в спиральных канатах) или прядей (в многослойных канатах двойной свивки) устраняется вращение каната вокруг своей оси при свободном подвешивании груза.

10. По механическим свойствам проволоки

- Марка ВК — высокого качества

- Марка В — повышенного качества

- Марка 1 — нормального качества

11. По виду покрытия поверхности проволок в канате:

По виду покрытия поверхности проволок в канате:

- Из проволок без покрытия

- Из оцинкованной проволоки в зависимости от поверхностной плотности цинка:

- группа С — для средних агрессивных условий работы

- группа Ж — для жестких агрессивных условий работы

- группа ОЖ — особо жестких агрессивных условий работы

- П — канат или пряди покрыты полимерными материалами

12. По назначению каната

- Грузолюдские — ГЛ — для подъема и транспортировки людей и грузов

- Грузовые — Г — для подъема и транспортировки и грузов

13. По точности изготовления

- Нормальной точности — не обозначается

- Повышенной точности — Т— ужесточенными предельными отклонениями по диаметру каната

14. По прочностным характеристикам

По прочностным характеристикам

Маркировочных групп временного сопротивления разрыву Н/мм2 (кгс/ мм2) — 1370 (140), 1470 (150), 1570 (160), 1670 (170), 1770 (180), 1860 (190), 1960 (200), 2060 (210), 2160 (220)

Примеры условного обозначения стальных канатов

- Канат 16,5 — Г — I — Н — Р — Т — 1960 ГОСТ 2688 — 80 Канат диаметром 16,5 мм, грузового назначения, первой марки, из проволоки без покрытия, правой крестовой свивки, нераскручивающийся, рихтованный, повышенной точности, маркировочной группы 1960 Н/мм2 (200 кгс/мм2), по ГОСТ 2688 — 80

- Канат 12 — ГЛ — ВК — Л — О — Н — 1770 ГОСТ 2688 — 80 Канат диаметром 12,0 мм, грузолюдского назначения, марки ВК, из проволоки без покрытия, левой односторонней свивки, нераскручивающийся, нерихтованный, нормальной точности, маркировочной группы 1770 Н/мм2 (180 кгс/мм2), по ГОСТ 2688-80

- Канат 25,5 — Г — ВК — С — Н — Р — Т — 1670 ГОСТ 7668 — 80 Канат диаметром 25,5 мм, грузового назначения, марки ВК, оцинкованный по группе С, правой крестовой свивки, нераскручивающийся, рихтованный, повышенной точности, маркировочной группы 1670 Н/мм2 (170 кгс/мм2), по ГОСТ 7668 — 80

- Канат 5,6 — Г — В — Ж — Н — МК — Р — 1670 ГОСТ 3063 — 80 Канат диаметром 5,6 мм, грузового назначения, марки В, оцинкованный по группе Ж, правой свивки, нераскручивающийся, малокрутящийся, рихтованный, маркировочной группы 1670 Н/мм2 (170 кгс/мм2), по ГОСТ 3063 — 80

Рекомендации по применению различных конструкций канатов

Каждая конструкция каната имеет преимущества и недостатки, которые необходимо правильно учитывать при выборе канатов для конкретных условий эксплуатации. При выборе следует сохранять необходимые соотношения между диаметрами органов навивки и диаметрами канатов и их наружных проволок, а также необходимый запас прочности, обеспечивающий безаварийную работу.

При выборе следует сохранять необходимые соотношения между диаметрами органов навивки и диаметрами канатов и их наружных проволок, а также необходимый запас прочности, обеспечивающий безаварийную работу.

Канаты одинарной свивки из круглых проволок — обыкновенные спиральные (ГОСТ 3062-80; 3063-80; 3064-80) обладают повышенной жесткостью, поэтому их рекомендуется применять там, где преобладают растягивающие нагрузки на канат (грозозащитные тросы высоковольтных линий электропередач, ограждения, растяжки и т.п.)

Канаты двойной свивки с линейным касанием проволок в прядях при простоте изготовления обладают сравнительно большой работоспособностью и имеют достаточное число разнообразных конструкций Последнее позволяет выбрать канаты для работы при больших концевых нагрузках, при значительном абразивном износе, в различных агрессивных средах, при минимально допустимых отношениях диаметра органа навивки и диаметра каната.

Канаты типа ЛК-Р (ГОСТ 2688-80, 14954-80) следует применять тогда, когда в процессе эксплуатации канаты подвергаются воздействию агрессивных сред, интенсивному знакопеременному изгибу и работают на открытом воздухе. Большая структурная прочность этих канатов позволяет использовать их во многих весьма напряженных условиях работы крановых механизмов.

Большая структурная прочность этих канатов позволяет использовать их во многих весьма напряженных условиях работы крановых механизмов.

Канаты типа ЛК-О (ГОСТ 3077-80, 3081-80; 3066-80; 3069-80; 3083-80) устойчиво работают в условиях сильного истирания благодаря наличию в верхнем слое проволок увеличенного диаметра. Эти канаты получили широкое распространение, но для их нормальной эксплуатации требуется несколько повышенный диаметр блоков и барабанов.

Канаты типа ЛК-З (ГОСТ 7665-80, 7667-80) применяют тогда, когда требуется гибкость при условии, что канат не подвергается воздействию агрессивной среды. Применять эти канаты в агрессивной среде не рекомендуется из-за тонких проволок заполнения в прядях, легко поддающихся корродированию.

Канаты типа ЛК-РО (ГОСТ 7668-80, 7669-80, 16853-80) отличаются сравнительно большим числом проволок в прядях и поэтому обладают повышенной гибкостью. Наличие в наружном слое этих канатов относительно толстых проволок позволяет успешно применять их в условиях абразивного износа и агрессивных сред. Вследствие такого сочетания свойств канат конструкции типа ЛК-РО является универсальным.

Вследствие такого сочетания свойств канат конструкции типа ЛК-РО является универсальным.

Канаты двойной свивки с точечно-линейным касанием проволок в прядях типа ТЛК — О (ГОСТ 3079-80) следует применять тогда, когда использование канатов линейным касанием проволок в прядях невозможно из-за нарушения установочных минимально допустимых соотношений между диаметрами органов навивки и диаметрами проволок каната или при невозможности обеспечения рекомендуемого запаса прочности.

Канаты двойной свивки с точечным касанием проволок в прядях типа ТК (ГОСТ 3067-88; 3068-88; 3070-88; 3071-88) не рекомендуются для ответственных и интенсивно работающих установок. Эти канаты можно применять лишь для не напряженных условий эксплуатации, где знакопеременные изгибы и пульсирующие нагрузки не значительны или отсутствуют (стропы, расчалочные канаты, временные лесосплавные крепления поддерживающие и тормозные канаты и т. п.)

Многопрядные канаты двойной свивки (ГОСТ 3088-80; 7681-80) в зависимости от принятых направлений свивки прядей по отдельным слоям изготовляют обыкновенными и некрутящимися. Последние обеспечивают надежную и устойчивую эксплуатацию на механизмах со свободным подвешиванием груза, а большая опорная поверхность и меньшие удельные давления на внешние проволоки позволяют достигать сравнительно большой работоспособности каната. Недостатками многопрядных канатов являются сложность изготовления (особенно предварительной деформации), склонность к расслоению, сложность наблюдения за состоянием внутренних слоев прядей.

Последние обеспечивают надежную и устойчивую эксплуатацию на механизмах со свободным подвешиванием груза, а большая опорная поверхность и меньшие удельные давления на внешние проволоки позволяют достигать сравнительно большой работоспособности каната. Недостатками многопрядных канатов являются сложность изготовления (особенно предварительной деформации), склонность к расслоению, сложность наблюдения за состоянием внутренних слоев прядей.

Канаты тройной свивки (ГОСТ 3089-80) применяют тогда, когда основными эксплуатационными требованиями являются максимальная гибкость и упругость каната, а его прочность и опорная поверхность не имеют решающего значения. Органические сердечники в стренгах целесообразны тогда, когда канат предназначен для буксировки и швартовки, где требуются повышенные упругие свойства каната. Благодаря использованию проволок малых диаметров по сравнению с проволоками канатов двойной свивки канаты тройной свивки для нормальной эксплуатации требуют шкивы значительно меньших диаметров.

Трехграннопрядные канаты (ГОСТ3085-80) отличаются повышенной структурной устойчивостью, очень большим коэффициентом заполнения и большой опорной поверхностью. Применение этих канатов особенно целесообразно при больших концевых нагрузках и сильном абразивном износе. Рекомендуется использовать эти канаты как на установках со шкивами трения, так и при многослойной навивке на барабаны Недостатком трехграннопрядных канатов являются острые перегибы проволок на гранях прядей, повышенная жесткость каната, трудоемкость изготовления прядей.

Плоские канаты (ГОСТ 3091-80; 3092-80) находят применение в качестве уравновешивающих на шахтных подъемных установках. К достоинствам этих канатов следует отнести их не крутимость. Однако ручные операции, применяемые при сшивке канатов, и относительно быстрое разрушение ушивальника при эксплуатации ограничивают объем использования этих канатов в промышленности.

Классификация канатов по отечественным и зарубежным стандартам

| ГОСТ | DIN | EN | BS | ISO |

| ГОСТ 2688-80 | DIN 3059-72 | EN 12385 | BS 302 6х19 (12/6/1) FC | |

| ГОСТ 3062-80 | DIN 3052-71 | |||

| ГОСТ 3063-80 | DIN 3053-72 | |||

| ГОСТ 3064-80 | DIN 3054-72 | |||

| ГОСТ 3066-80 | DIN 3055-72 | EN 12385 | BS 302 6х7 (6/1)WSC | |

| ГОСТ 3067-88 | DIN 3060-72 | EN 12385 | BS 302 6х19 (12/6/1)WSK | |

| ГОСТ 3068-88 | DIN 3066-72 | |||

| ГОСТ 3069-80 | DIN 3055-72 | EN 12385 | BS 302 6х7 (6/1) FC | |

| ГОСТ 3070-88 | DIN 3060-72 | BS 302 6х19 (12/6/1) WSC | ||

| ГОСТ 3071-88 | DIN 3066-72 | BS 302 6х37 (18/12/6/1) FC | ||

| ГОСТ 3077-80 | DIN 3058-72 | EN 12385 | BS 302 6х19 (9/9/1) FC | ISO 2408 |

| ГОСТ 3079-80 | ||||

| ГОСТ 3081-80 | DIN 3058-72 | EN 12385 | BS 302 6х19 (9/9/1) WRC | ISO 2408 |

| ГОСТ 7668-80 | DIN 3064-72 | EN 12385 | BS 302 6х36 (14/7&7/7/1) FC | ISO 2408 |

| ГОСТ 7669-80 | DIN 3064-72 | EN 12385 | BS 302 6х36 (14/7&7/7/1) IWRC | ISO 2408 |

| ГОСТ 14954-80 | DIN 3059-72 | EN 12385 | BS 302 6х19 (12/6+6F/1) IWRC |

технические условия, характеристики и рекомендации по применению

Канаты, изготовленные в соответствии с сортиментом ГОСТ 2688–80 , представляют собой тросы, состоящие из стальной проволочной оболочки и органического сердечника, выполненного из искусственных или природных материалов. Для изделий, соответствующих ГОСТ 2688 , установлены не только технические требования к конструкции, материалам, способам исполнения, но и разработаны стандарты на условия хранения, транспортировку, методы контроля и испытаний.

Для изделий, соответствующих ГОСТ 2688 , установлены не только технические требования к конструкции, материалам, способам исполнения, но и разработаны стандарты на условия хранения, транспортировку, методы контроля и испытаний.

- Технические требования

- Общие требования к конструкции

- Требования к изделию и материалам

- Приёмка и технический контроль

- Упаковка, транспортировка и хранение

- Области применения

Это является гарантией качества и обеспечивает безопасную и долговременную работу изготовленных по ГОСТ 2688–80 канатов стальных. Технические условия изложены в общем стандарте на этот вид продукции: ГОСТ 3241–91 (ИСО 3108).

Технические требования

Стальные тросы ГОСТ 2688 изготавливают для промышленной техники и подъёмных устройств, перемещающих грузы и людей. Конструкция и материалы обеспечивают заданные свойства в зависимости от назначения и условий работы.

Общие требования к конструкции

Наружная оболочка троса состоит из шести проволочных прядей, свитых за один технологический приём. Технология и оборудование обеспечивают линейное касание элементов пряди. В каждую прядь входят 19 стальных проволок круглого сечения. Они расположены в три слоя:

Технология и оборудование обеспечивают линейное касание элементов пряди. В каждую прядь входят 19 стальных проволок круглого сечения. Они расположены в три слоя:

- Центральная ось — 1 шт.

- Средний слой — 6 шт.

- Верхний слой — 12 шт.

В верхних рядах половина проволок имеет отличный от остальных диаметр, что обеспечивает округлость прядей и более ровную поверхность жгута.

Внутри расположен неметаллический сердечник. Его выполняют из различных природных и искусственных материалов, в зависимости от назначения троса. Органический сердечник обеспечивает более высокую эластичность и подвижность каната, чем свитый из стальной проволоки.

Требования к изделию и материалам

Стальная проволока может быть оцинкованной и не иметь покрытия, но должна удовлетворять требования ГОСТ 7372–79 . Любое цинковое покрытие не должно иметь следов ржавчины и микротрещин и не может содержать сторонних примесей.

Наличие западающих, торчащих и оборванных проволок на поверхности изделия недопустимо. Шаг свивки проволок в наружном слое прядей не должен превышать девяти диаметров пряди.

Шаг свивки проволок в наружном слое прядей не должен превышать девяти диаметров пряди.

Для смазки канатов рекомендовано использовать Торсиол-55 или другие масла, изготовленные по нормативной документации. Сердечники не пропитываются только по требованию потребителя.

Длина изделия определяется в процессе его изготовления по счётчику. Концы у линии обрезки должны быть накрепко обвязаны или заварены. На поверхности троса допускается наличие ворса от органического сердечника и зазора между прядями. Размер зазора должен быть в пределах поля допуска для каждого вида продукции.

Приёмка и технический контроль

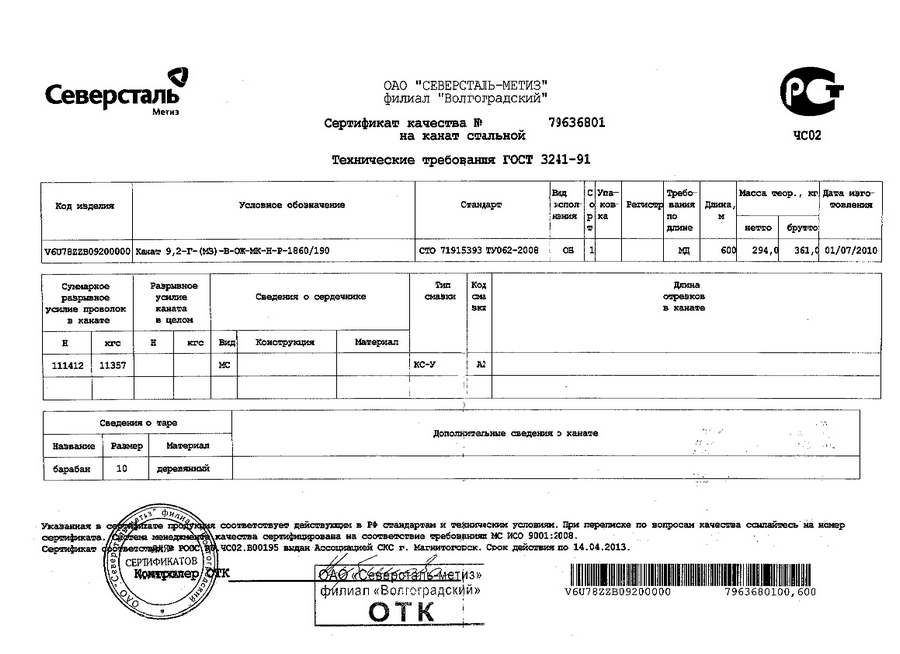

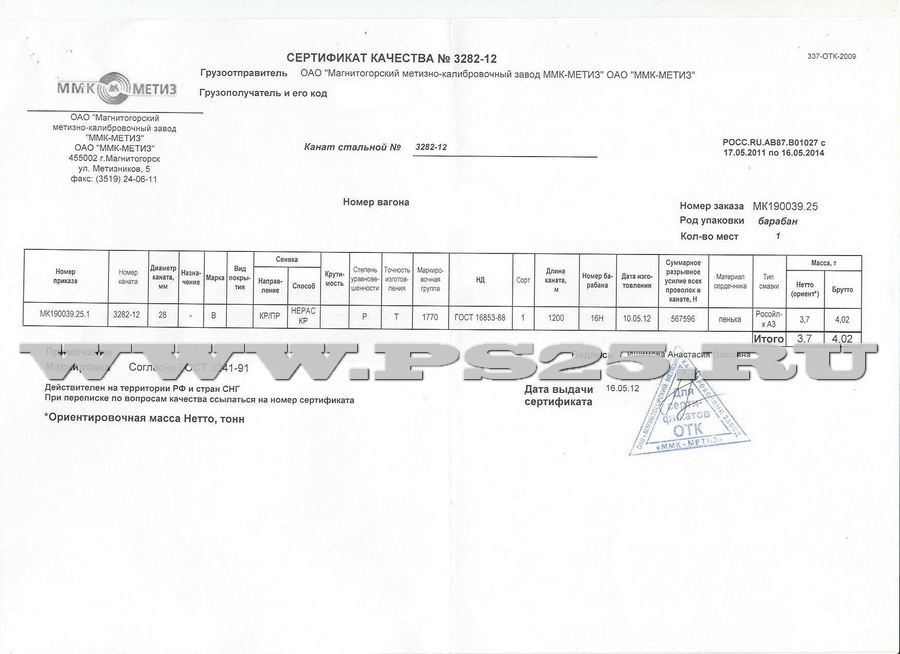

Контролю подлежит каждая партия изделия. Партией считают канаты одного вида и размера в упаковке, снабжённой одним документом о качестве. В документе о качестве, заверенном штампом отдела технического контроля, должны быть представлены результаты испытаний и указано разрывное усилие каната или суммарное значение разрывных усилий всех проволок, из которых свивается оболочка. Документ на партию изделия содержит полные сведения о составе материала сердечника и типе смазки. В нём указывают номер и условное обозначение продукции, длину, вес, номер барабана и дату изготовления.

Документ на партию изделия содержит полные сведения о составе материала сердечника и типе смазки. В нём указывают номер и условное обозначение продукции, длину, вес, номер барабана и дату изготовления.

Изделия грузолюдского назначения проходит более тщательный отбор и проверку, чем применяемые в промышленности для перемещения грузов. В грузовом канате на перегиб и растяжение испытывают 25% проволок, а в грузолюдском — 100%.

Для всех оцинкованных тросов проводят испытания десяти процентов проволок на прочность сцепления цинка с основой. Визуально проверяют наличие смазки и отсутствие дефектов на поверхности. Для канатов всех видов проводят контрольные замеры диаметра и шага свивки.

Упаковка, транспортировка и хранение

Канаты сматывают в бухты и наматывают на деревянные или металлические барабаны. К концу крепят металлический ярлык. Маркировка на ярлыке должна содержать:

- Условное обозначение.

- Заводской номер.

- Товарный знак или наименование предприятия-изготовителя.

- Дату изготовления.

- Длину каната или каждого из его отрезков.

- Вес.

Продукцию перевозят в соответствии с правилами, установленными для перевозки грузов в открытых и закрытых видах транспорта.

Стальные канаты хранят в соответствии с требованиями ГОСТ 15150 для группы Ж2. Бухты и катушки разрешено размещать в неотапливаемых помещениях и под навесами.

Во время хранения у потребителя изделия осматривают по наружному проволочному слою и смазывают не реже 1 раза в 6 месяцев. Ось барабана, на который намотан трос, во время хранения должна быть расположена параллельно полу.

Разматывают канаты с бухты или катушки, держа их под натяжением. Это позволяет избежать образования петель и заломов. Отрезают нужный кусок при помощи дисковой пилы.

Соблюдение правил транспортировки и хранения позволяет сохранить первоначальную структуру каната и предохранить его от коррозийных и механических повреждений.

Области применения

Стальные канаты, а также тросы и стропы из них, нашли широкое применение в подъёмных системах, в комплектации кранов, тельферов, землеройных и буровых машин. Их используют для устройства подвесных дорог и строительных конструкций.

Для перемещения людей и грузов применяют изделия высокого и повышенного качества марок В и ВК.

Стальные тросы из проволоки без покрытия используют:

- в качестве лифтовых канатов;

- в шахтовых подъёмниках;

- для комплектации изделий, эксплуатируемых в помещениях и под навесами.

В агрессивной среде промышленных предприятий и в области судостроения рекомендовано использовать оцинкованные тросы групп Ж и ОЖ.

Для транспортных, землеройных и погрузочных работ на открытом воздухе используют стальные канаты с цинковым покрытием групп С и Ж.

По условиям применения рекомендовано использовать изделия маркировочных групп:

- 1570—1770 — для лифтов и шахтных подъёмников;

- 1370—1770 — в промышленном производстве и судостроении;

- 1370—2160 — для изделий общего назначения.

Широкий выбор стальных канатов сортимента ГОСТ 2688 , которые обладают достаточной прочностью и износостойкостью, позволяет использовать их для работ с различными нагрузками, в разнообразных климатических условиях и агрессивных средах.

Стальной канат – Производитель грузозохватного оборудования

Стальные канаты применяются в самых разнообразных отраслях хозяйствования. Это могут быть: сельскохозяйственное машиностроение, добывающая отрасль, нефтепереработка, морские, речные и автомобильные грузоперевозки, железнодорожные транспортировки. И, конечно же, строительная индустрия.

В действующем ГОСТе 3241-91 «Канаты стальные. Технические условия», определяются главные технические требования к выпускаемым производителями канатам, методология их испытаний, стандарты соответствия по конструктивным характеристикам канатов и их физико-механическим характеристикам. Существует великое множество стального каната, в зависимости от его типа и конструкции . Как правило его различают по форме поперечного сечения и его отдельных элементов. Также, канаты подразделяют по физико-механическим характеристикам сердечников и проволок.

Также, канаты подразделяют по физико-механическим характеристикам сердечников и проволок.

От правильного выбора канатного изделия, который будет произведен с учетом типа, свойств и особенностей конструкции, и от показателей, составляющих это изделие элементов, во многом зависит нормальная работа грузоподъемных систем, в которых такие канаты планируется применять. Таким же образом будет предопределена долговечность самого каната.

Канаты, изготовление которых предопределяется особыми ГОСТами, имеющие специфические показатели диаметров и исполнений, изготавливаются исключительно под заказ. Речь идет о канатах с Морским или Речным регистром, о и о канатах обозначенных как С, Ж, ОЖ, ГЛ.

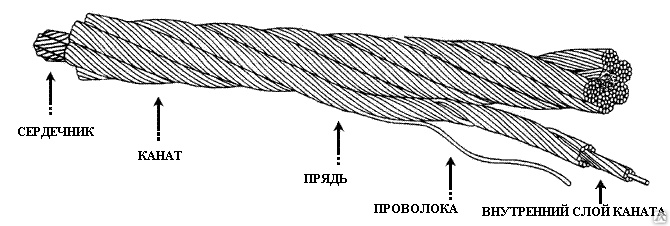

На рис. 1 приведена структура стального каната.

Стальные канаты классифицируются по следущим характеристикам:

По форме поперечного сечения составляющих элементов каната

- круглопрядные

- трехграннопрядные

- закрытой конструкции

По механическим свойствам

- марка ВК — высокого качества

- марка В — повышенного качества

- марка 1 — нормального качества

По прочностным характеристикам:

- с маркировочными группами временного сопротивления разрыву: 1370 (140), 1470 (150), 1570 (160), 1670 (170), 1770 (180), 1860 (190), 1960 (200), 2060 (210), 2160 (220) H/мм2 (кгс/мм2)

По виду покрытия поверхности проволок в канате

- из проволок без покрытия

- из оцинкованной проволоки: в зависимости от поверхностной плотности цинка — С, Ж, ОЖ

- покрытие каната или прядей полимерными материалами — П.

По назначению каната

- грузолюдские марок ВК, В — для подъема и транспортировки людей — ГЛ

- грузовые — для подъема и транспортировки грузов — Г

По материалу сердечника

- с органическим сердечником (о.с.) из натуральных (пенька, джут, сизаль) или синтетических материалов (полипропилен)

- с металлическим сердечником (м.с.)

По направлению свивки элементов каната:

- правой свивки

- левой свивки (Л)

По сочетанию направлений свивки каната и его элементов

- крестовой свивки — направление свивки прядей в канате противоположно направлению свивки проволок в прядях (рис. 2а, б)

- односторонней свивки (О) — направление свивки прядей в канате и проволок в прядях одинаковое (рис. 2в,г)

- комбинированный

По степени крутимости

- крутящиеся — с одинаковым направлением свивки всех прядей по слоям каната (шести- и восьмипрядные канаты с органическим и металлическим сердечниками)

- малокрутящиеся (МК) — с противоположным направлением свивки элементов каната по слоям в многослойных, рядных и в канатах одинарной свивки

По способу свивки

- нераскручивающиеся (Н) — элементы каната сохраняют свое положение после снятия вязок с концов каната и удаления заварки торца

- раскручивающиеся

По степени уравновешенности

- рихтованные (Р)

- нерихтованные

По типу свивки прядей:

- с точечным касанием проволок между слоями (ТК)

- с линейным касанием проволок между слоями (ЛК)

- с линейным касанием проволок между слоями при одинаковом диаметре проволок по слоям пряди (ЛК-О)

- с линейным касанием проволок между слоями при разных диаметрах проволок в наружном слое пряди (ЛК-Р)

- с линейным касанием проволок между слоями и проволоками и заполнения (ЛК-З)

- с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диаметров и слои с проволоками одинакового диаметра (ЛК-РО)

- с комбинированным точечно-линейным касанием проволок между слоями (ТЛК)

По точности изготовления

- нормальной точности

- повышенной точности (Т)

В представленном каталоге мы не можем дать точных указаний по поводу применения предлагаемых канатов. Это обусловлено большим разнообразием областей использования этих изделий, в самых разных эксплуатационных режимах.

Это обусловлено большим разнообразием областей использования этих изделий, в самых разных эксплуатационных режимах.

Те области применения, которые указаны в каталоге, являются лишь рекомендательными. В качестве справочного материала приводим некоторые эксплуатационные особенности стальных канатов с разными конструктивными решениями.

Рекомендации по применению стальных канатов различных конструкций

- Канаты одинарной свивки (соответствующие по своим показателям ГОСТ 3062-80, 3063-80, 3064-80) могут использоваться в условиях преобладания растягивающих нагрузок на изделие. Их применяются в качестве ограждающих конструкций, в виде растяжки как грозащитные канаты на линиях электропередач.

- Канаты, имеющие двойную свивку и линейное касание проволок, предназначены для использования в условиях с большими концевыми нагрузками, при минимально допустимых отношениях диаметра каната относительно диаметра органа навивки, при значительных абразивных износах.

- канаты типа ЛК-Р (ГОСТ 2688-80, 14954-80)- если в процессе эксплуатации они подвергаются воздействию агрессивных сред, интенсивному знакопеременному изгибу при работе на открытом воздухе: на строительных и металлургических кранах, шахтных подъемных установках, экскаваторах и скреперах, подвесных дорогах, кабель-кранах и т.

д

д - канаты типа ЛК-О (ГОСТ 3069-80, 3077-80)- в качестве подъемных на судах и лифтах, тормозных — на шахтных подъемных установках, тяговых — на канатно-подвесных дорогах и т.п., однако для нормальной эксплуатации требуется несколько повышенный диаметр блоков и барабанов

- канаты типа ЛК-З (ГОСТ 7665-80, 7667-80)-почти во всех отраслях промышленности, так как они обладают более высокой гибкостью, но при этом не должны подвергаться воздействию агрессивной среды из-за наличия тонких проволок заполнения, легко поддающихся корродированию

- канаты ЛК-РО (ГОСТ 7668-80, 7669-80, 16853-88)- отличаются сравнительно большим числом проволок в прядях и поэтому обладают повышенной гибкостью; наличие в наружном слое прядей этих канатов относительно толстых проволок позволяет применять их в условиях абразивного износа и агрессивных сред

- канаты типа ЛК-Р (ГОСТ 2688-80, 14954-80)- если в процессе эксплуатации они подвергаются воздействию агрессивных сред, интенсивному знакопеременному изгибу при работе на открытом воздухе: на строительных и металлургических кранах, шахтных подъемных установках, экскаваторах и скреперах, подвесных дорогах, кабель-кранах и т.

- Канаты, имеющие двойную свивку и точечно-линейное касание проволок в прядях, отвечающие показателям типа ТЛК по ГОСТ 3079-80, применяют в тех случаях, когда использование аналогичных изделий с линейным касанием проволок невозможно, по причине нарушения установленных минимально допустимых соотношений меж диаметрами проволоки канатного изделия и диаметров органов навивики.

Также их применение показано в тех случаях, когда невозможно обеспечить другим путем, рекомендуемым запас прочности.

Также их применение показано в тех случаях, когда невозможно обеспечить другим путем, рекомендуемым запас прочности. - Канаты типа ТК, имеющие двойную свивку и точечное касание проволок в прядях, отвечающие условиям ГОСТ 3071-88, 3070-80, не рекомендованы для использования в интенсивно и ответственно функционирующих установках, из-за своего низкого технического ресурса. Их рекомендуется использовать в эксплуатационных режимах с ненапряженными условиями, к примеру, в качестве поддерживающих, расчалочных, временных лесосплавных креплений.

Нормативы

Главная

Нормативы

| ГОСТ 4784-74 | Алюминий и сплавы алюминиевые деформируемые. Марки. |

| ГОСТ 10299-80 | Заклепки с полукруглой головкой классов точности В и С. Технические условия. |

| ГОСТ 3241-91 | Канаты стальные. Технические условия. |

| ГОСТ 2688-80 | Канат двойной свивки типа ЛК-Р конструкции 6х19/1+6+6/6/+1 о. с. Сортамент. с. Сортамент. |

| ГОСТ 3071-88 | Канат стальной двойной свивки типа ТК конструкции 6х37/1+6+12+18/+1 о.с. Сортамент. |

| ГОСТ 3079-80 | Канат двойной свивки типа ТЛК-О конструкции 6х37/1+6+15+15/+1 о.с. Сортамент. |

| ГОСТ 7668-80 | Канат двойной свивки типа ЛК-РО конструкции 6х36/1+7+7/7+14/+1 о.с. Сортамент. |

| ГОСТ 7669-80 | Канат двойной свивки типа ЛК-РО конструкции 6х36/1+7+7/7+14/+7х7/1+6/ о.с. Сортамент. |

| ГОСТ Р 50090-92 | Коуши стальные для стальных канатов. Технические условия. |

| ГОСТ 2224-93 | Коуши стальные для стальных канатов. Технические условия. |

| ГОСТ 9012-59 | Металлы. Методы определения твердости по Бринеллю. |

| ГОСТ 9454-78 | Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах. |

| ГОСТ 1497-84 | Металлы. Методы испытания на растяжение. |

| ГОСТ 15150-69 | Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. |

| ГОСТ 14192-77 | Маркировка грузов. |

| ГОСТ 19281-88 | Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия. |

| ГОСТ 19281-89 | Прокат из стали повышенной прочности. Общие технические условия. |

| ГОСТ 8479-70 | Поковки из конструкционной углеродистой и легированной стали. Общие технические условия. |

| ГОСТ 9389-75 | Проволока стальная углеродистая пружинная. Технические условия. |

| ГОСТ 5264-80 | Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. |

| ГОСТ 6996-66 | Сварные соединения. Методы определения механических свойств. |

| ГОСТ 25573-82 | Стропы грузовые канатные для строительства. Технические условия. |

| ГОСТ 380-88 | Сталь углеродистая обыкновенного качества. Марки. |

| ГОСТ 18482-79 | Трубы прессованные из алюминия и алюминиевых сплавов. Технические условия. |

| ГОСТ 11371-78 | Шайбы. Технические условия. |

| ГОСТ 26.020-80 | Шрифты для средств измерений и автоматизации. Начертания и основные размеры. |

| ГОСТ 6465-76 | Эмали ПФ-115. Технические условия. |

| ГОСТ 23122-78 | Эмали КО-811К. Технические условия. |

| ГОСТ 2991-85 | Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия. |