Гост 9941 81 трубы нержавеющие бесшовные сортамент: Труба нержавеющая ГОСТ 9941 81 (ГОСТ 9940 81)

alexxlab | 19.01.2023 | 0 | Разное

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали в России

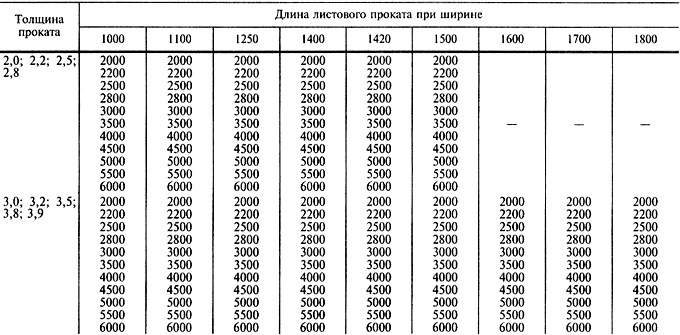

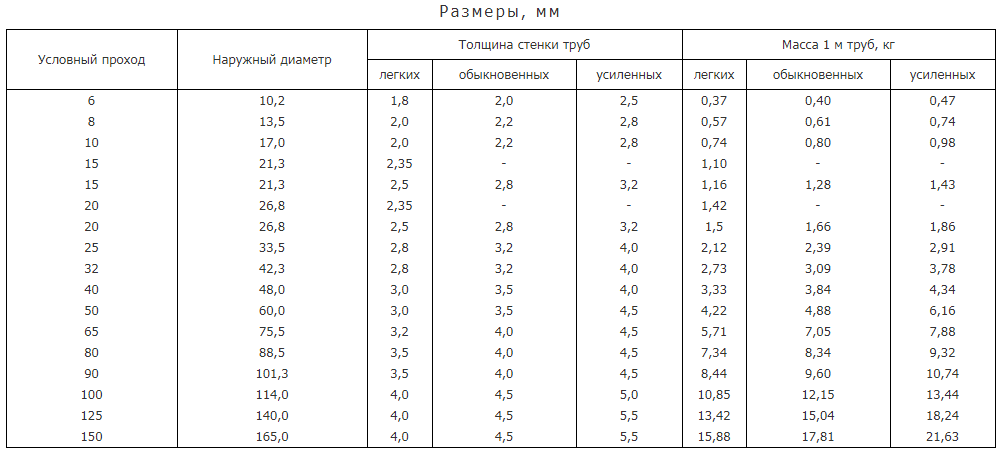

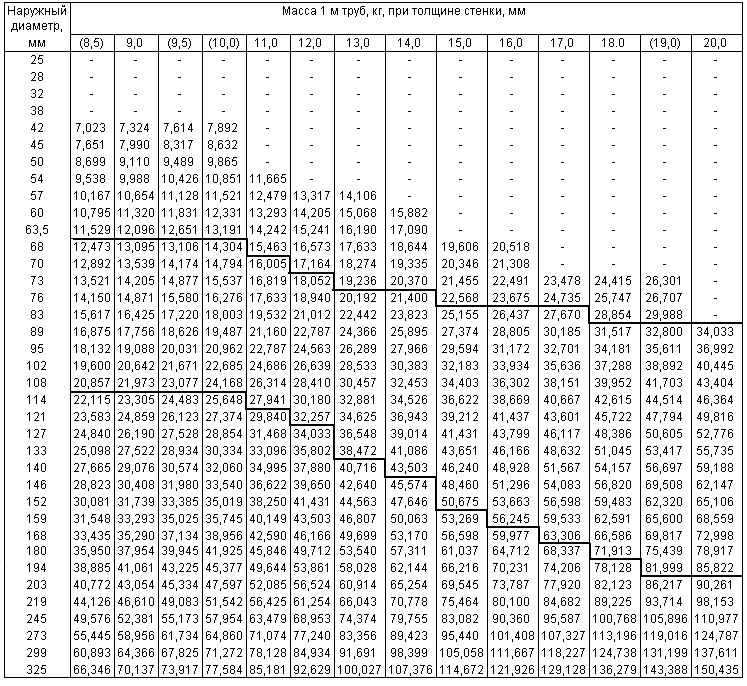

Технические условия производства бесшовного трубного проката, изготовленного из нержавеющей кислотостойкой стали, нормируются ГOCT 9941-81. Трубный прокат изготавливается по таким показателям, как диаметр и толщина металла стенки. Трубы выпускаются диаметром от 5,0 до 27З,0 мм при толщине стенки от 0,2 до 22,0 мм, длина металлоизделий от 4,0 до 7,0 м.

Таблица 1. Масса одного метра проката диаметром от 20,0 до 27З,0 мм и толщ.стенки от 2,5 до 8,0 мм.

| D, мм | Bec одного метра трубного проката, кг, при толщ.стенки, мм | ||||||||||||||

| 2,5 | 2,6 | 2,8 | З | З,2 | З,5 | 4 | 4,5 | 5 | 5,5 | 6 | 6,5 | 7 | 7,5 | 8 | |

| 20 | 1,08 | 1,12 | 1,19 | 1,26 | 1,ЗЗ | 1,42 | 1,58 | — | — | — | — | — | — | — | — |

| 25 | 1,З9 | 1,44 | 1,5З | 1,6З | 1,72 | 1,86 | 2,07 | 2,28 | 2,47 | 2,65 | 2,81 | 2,97 | З,11 | З,24 | З,З5 |

| З0 | 1,70 | 1,76 | 1,88 | 2,00 | 2,12 | 2,29 | 2,57 | 2,8З | З,08 | З,З2 | З,55 | З,77 | З,97 | 4,16 | 4,З4 |

| З5 | 2,00 | 2,08 | 2,22 | 2,З7 | 2,51 | 2,72 | З,06 | З,З9 | З,70 | 4,00 | 4,29 | 4,57 | 4,8З | 5,09 | 5,ЗЗ |

| 40 | 2,З1 | 2,40 | 2,57 | 2,74 | 2,90 | З,15 | З,55 | З,94 | 4,З2 | 4,68 | 5,0З | 5,З7 | 5,70 | 6,01 | 6,З1 |

| 45 | 2,62 | 2,72 | 2,91 | З,11 | З,З0 | З,58 | 4,04 | 4,49 | 4,9З | 5,З6 | 5,77 | 6,17 | 6,56 | 6,94 | 7,З0 |

| 50 | 2,9З | З,04 | З,26 | З,48 | З,69 | 4,01 | 4,54 | 5,05 | 5,55 | 6,04 | 6,51 | 6,97 | 7,42 | 7,86 | 8,29 |

| 60 | — | — | — | 4,22 | 4,48 | 4,88 | 5,52 | 6,16 | 6,78 | 7,З9 | 7,99 | 8,58 | 9,15 | 9,71 | 10,26 |

| 70 | — | — | — | 4,96 | 5,27 | 5,74 | 6,51 | 7,27 | 8,02 | 8,75 | 9,47 | 10,18 | 10,88 | 11,56 | 12,2З |

| 8З | — | — | — | — | — | 6,86 | 7,79 | 8,71 | 9,62 | 10,51 | 11,З9 | 12,26 | 1З,12 | 1З,96 | 14,80 |

| 95 | — | — | — | — | — | 7,90 | 8,98 | 10,04 | 11,10 | 12,14 | 1З,17 | 14,19 | 15,19 | 16,18 | 17,16 |

| 102 | — | — | — | — | — | 8,50 | 9,67 | 10,82 | 11,96 | 1З,09 | 14,21 | 15,З1 | 16,40 | 17,48 | 18,55 |

| 1ЗЗ | — | — | — | — | — | — | 12,7З | 14,26 | 15,78 | 17,29 | 18,79 | 20,28 | 21,75 | 2З,21 | 24,66 |

| 140 | — | — | — | — | — | — | — | 15,04 | 16,65 | 18,24 | 19,8З | 21,40 | 22,96 | 24,51 | 26,04 |

| 152 | — | — | — | — | — | — | — | 16,З7 | 18,1З | 19,87 | 21,60 | 2З,З2 | 25,0З | 26,7З | 28,41 |

| 165 | — | — | — | — | — | — | — | — | 19,7З | 21,6З | 2З,5З | 25,41 | 27,28 | 29,1З | З0,97 |

| 180 | — | — | — | — | — | — | — | — | 21,58 | 2З,67 | 25,75 | 27,81 | 29,87 | З1,91 | ЗЗ,9З |

| 20З | — | — | — | — | — | — | — | — | — | — | 29,15 | З1,50 | ЗЗ,84 | З6,16 | З8,47 |

| 245 | — | — | — | — | — | — | — | — | — | — | — | З8,2З | 41,09 | 4З,9З | 46,76 |

| 27З | — | — | — | — | — | — | — | — | — | — | — | 42,92 | 45,92 | 49,11 | 52,28 |

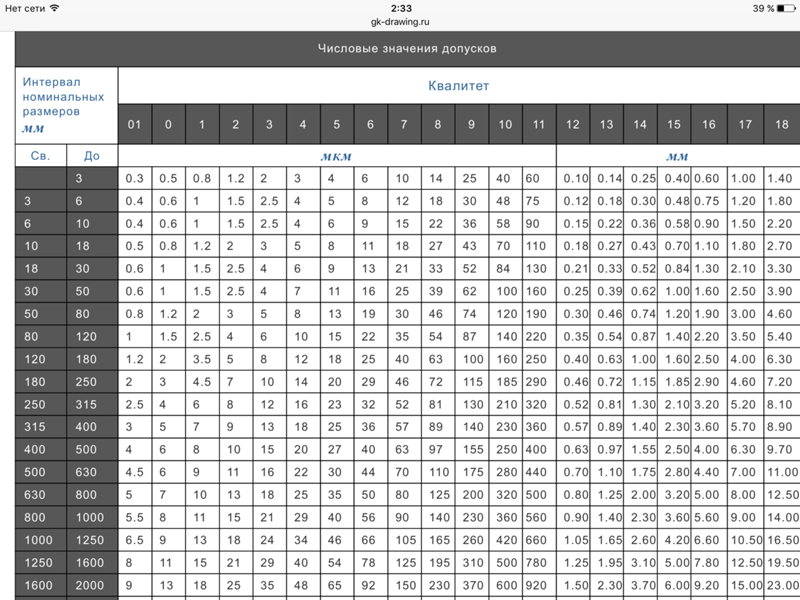

Вес одного погонного метра трубного проката рассчитывается по формуле М=П/1000(D-s)xsxp, где:

● D — номин. наружный D в мм;

наружный D в мм;

● s — номин.толщина стенок в мм;

● р — плотность стали в г/ смЗ.

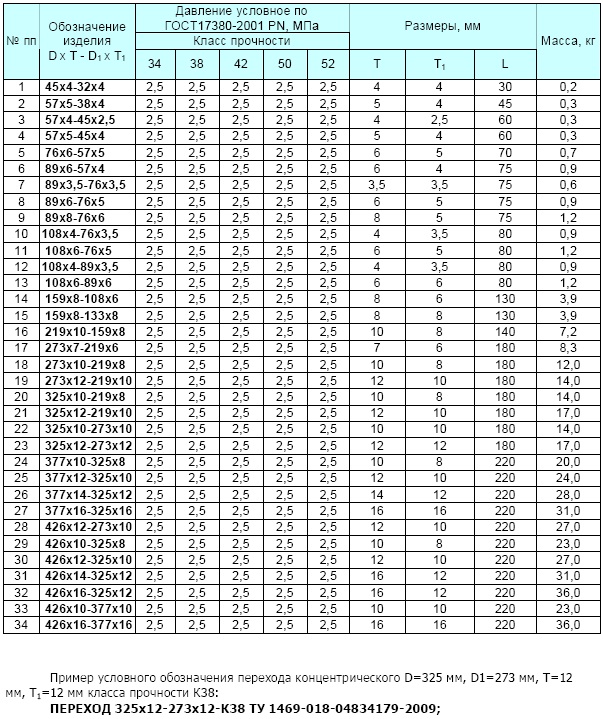

Макс.допуски по геометрическим параметрам трубного металлопроката указаны в табл.2.

Таблица 2.

| Размеры трубного проката, мм | Максимальные допуски при точности прокатки | ||

| нормальная | повышенная | высокая | |

| по D | |||

| при D от 5,0 до 11,0 | ±0,З5 мм | ±0,2З мм | ±0,16 мм |

| от 11,0 до З0,0 | ±0,4З мм | ±0,З4 мм | ±0,2З мм |

| от З0,0 до 95,0 | ±1,2З% | ±1,00% | ±0,8З% |

| более 95,0 | ±1,00% | ±1,00% | ±0,85% |

| по толщ.стенки | |||

| 0,2 | ±0,07 мм | ±0,0З мм | — |

| от 0,З до 0,4 | ±0,09 мм | ±0,06 мм | — |

| от 0,5 до 0,6 | ±0,11 мм | ±0,08 мм | — |

| от 0,7 до 1,0 | ±0,17 мм | ±0,09 мм | — |

| от 1,0 до З,0 | +12,З% -15,0% | ±12,5% | +12,З% -10,0% |

| от З,0 до 7,0 | ±12,5% | +12,7% -10,0% | ±10% |

| от 7,0 | +12,З% -10,0% | ±10% | |

По согласованию с заказчиком металлопродукция производится с другими предельными допусками по геометрическим параметрам.

Овальность металлоизделий не должна превышать максимальных допусков по D. Допустимая кривизна металлопроката в зависимости от геометрических параметров:

● для изделий диаметром от 6,0 мм при толщине стенок от 0,6 мм этот параметр составляет 1,0 мм

● для трубных металлоизделий, чей диаметр превышает 16,0 мм при такой же толщине стенки этот показатель составляет 2,0 мм.

Для металлопроката с другим размером D показатели кривизны не нормируются, но при этом изделия не должны иметь изгибов. Трубный прокат поставляется с ровно обрезанными концами, без рванины и заусенцев. По запросу заказчика на концах трубных изделий снимается фаска для их соединения или приварки трубопроводных элементов.

В маркировке металлопрокатной продукции указываются геометрические параметры, точность прокатки, марка стали, которая использовалась для ее изготовления. Пример маркировки и ее расшифровки:

● Труба 27xЗ,5-12Х18h20T ГOCT 9941. Так маркируется трубный прокат диаметром 27,0 мм и толщ. стенки З,5 мм нормальной точности, изготовленный из конструкционной криогенной стали 12Х18h20Т.

стенки З,5 мм нормальной точности, изготовленный из конструкционной криогенной стали 12Х18h20Т.

Требования к качеству металлопроката

В производстве металлопрокатной продукции используются марки стали по ГOCT 56З2. При изготовлении продукции под заказ возможно использование сталей с добавками редкоземельных элементов.

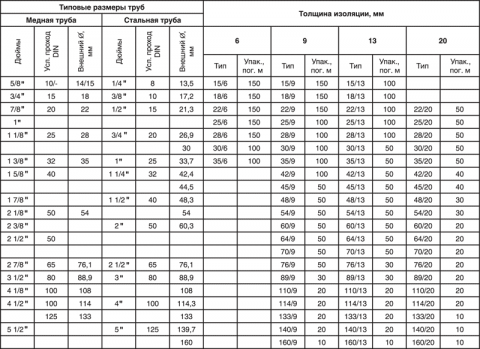

Таблица 3. Хим.состав сталей.

| Марка | Содержание вещества в % | ||||||||||

| C | Si | Mn | Ni | S | P | Cr | Fе | Ti | Mo | Cu | |

| 08Х17Т | 0,08 | 0,8 | 0,8 | 0,6 | 0,025 | 0,0З5 | 16-18 | — | 0,8 | — | 0,З |

| 08Х1З | 0,08 | 0,8 | 0,8 | 0,6 | 0,025 | 0,0З | 12-14 | — | — | — | — |

| 12Х1З | 0,1З | 0,8 | 0,8 | 0,6 | 0,025 | 0,0З | 12-14 | — | — | — | — |

| 12Х17 | 0,12 | 0,8 | 0,8 | — | 0,025 | 0,0З5 | 16-18 | — | — | — | — |

| 15Х25Т | 0,15 | 1 | 0,8 | — | 0,025 | 0,0З5 | 24-27 | — | — | — | — |

| 04Х18Н10 | 0,04 | 0,8 | 2 | 9-11 | 0,02 | 0,0З5 | 17-19 | — | — | — | — |

| 08Х20Н14С2 | 0,08 | 2-З | 1,5 | 12-15 | 0,025 | 0,0З5 | 19-22 | — | — | — | — |

| 10Х17Н1ЗМ2Т | 0,1 | 0,8 | 2 | 12-14 | 0,02 | 0,0З5 | 16-18 | — | — | 2-З | 0,З |

| 08Х18Н12Б | 0,08 | 0,8 | 2 | 11-1З | 0,02 | 0,0З5 | 17-19 | — | — | — | — |

| 10Х2ЗН18 | 0,1 | 1 | 2 | 17-20 | 0,02 | 0,0З5 | 22-25 | — | 0,2 | — | 0,З |

| 08Х18Н10 | 0,08 | 0,8 | 2 | 9-11 | 0,02 | 0,0З5 | 17-19 | — | 0,5 | — | 0,З |

| 08Х18Н10 | 0,08 | 0,8 | 2 | 9-11 | 0,02 | 0,0З5 | 17-19 | — | 0,5 | — | 0,З |

| 08Х18Н10Т | 0,08 | 0,8 | 2 | 9-11 | 0,02 | 0,0З5 | 17-19 | — | — | — | 0,З |

| 08Х18Н12Т | 0,08 | 0,8 | 2 | 11-1З | 0,02 | 0,0З5 | 17-19 | — | — | — | — |

| 08Х17Н15МЗТ | 0,08 | 0,8 | 2 | 14-16 | 0,02 | 0,0З5 | 16-18 | — | 0,З | З-4 | — |

| 12Х18Н10Т | 0,12 | 0,8 | 2 | 9-11 | 0,02 | 0,0З5 | 17-19 | — | — | — | 0,З |

| 12Х18Н12Т | 0,12 | 0,8 | 2 | 11-1З | 0,02 | 0,0З5 | 17-19 | — | — | — | 0,З |

| 06ХН28МД | 0,06 | 0,8 | 0,8 | 26-29 | 0,02 | 0,0З5 | 22-25 | З6,88 | 0,7 | 2,9 | З,5 |

| 08Х22Н6Т | 0,08 | 0,8 | 0,8 | 5,З-6,З | 0,025 | 0,0З5 | 21-2З | — | — | — | 0,З |

Прокат отправляется на реализацию после термообработки, а также без дополнительной обработки и осветления поверхности. Механические свойства и кривизна металлопроката, поставляемого без термообработки, согласуются с заказчиком. По запросу заказчика металлоизделия должны выдерживать нагрузки на растяжение при t +З50C.

Механические свойства и кривизна металлопроката, поставляемого без термообработки, согласуются с заказчиком. По запросу заказчика металлоизделия должны выдерживать нагрузки на растяжение при t +З50C.

Таблица 4. Механические характеристики проката с термообработкой.

| Марка стали | Временн.сопротивл., H/мм2(кгc/мм2) | Относит.удлинение, % | Плотность металла, г/смЗ |

| 08Х17T | З7З(З8) | 18 | 7,70 |

| 08Х1З | З7З(З8) | 2З | 7,70 |

| 12Х1З | З9З(40) | 2З | 7,70 |

| 12Х17 | 44З(45) | 17 | 7,70 |

| 15Х25T | 46З(47) | 18 | 7,60 |

| 04Х18h20 | 491(50) | 4З | 7,90 |

| 08Х20h24С2 | 511(52) | З5 | 7,70 |

| 10Х17h2ЗM2T | 5З0(54) | З5 | 8,00 |

| 08Х18h22Б | З7 | 7,90 | |

| 10Х2Зh28 | З5 | 7,95 | |

| 08Х18h20 | З7 | 7,90 | |

| 08Х18h20T | 548(56) | З7 | 7,90 |

| 08Х18h22T | 550(56) | З8 | 7,95 |

| 08Х17h25MЗT | 549(56) | З5 | 8,10 |

| 12Х18h20T | З6 | 7,95 | |

| 12Х18h22T | З4 | 7,90 | |

| 12Х18H9 | З7 | 7,90 | |

| 17Х18H9 | 567(58) | З6 | 7,90 |

| 08Х22H6T | 587(60) | 2З | 7,60 |

| 06Хh38MДT | 49З(50) | З1 | 7,96 |

Металлопрокатная продукция поставляется без дефектов поверхности и качества структуры металла. Поверхность наружных и внутренних стенок должны быть без таких признаков, как плены, рванина, закатанные пузыри, продольные или поперечные трещины. Браковочным признаком не является наличие единичных плен, рисок, рябизны, царапины и неровности при условии, что не выводят стенки за пределы максимальных допусков. Трубные изделия должны иметь матовую поверхность светло-серого цвета.

Поверхность наружных и внутренних стенок должны быть без таких признаков, как плены, рванина, закатанные пузыри, продольные или поперечные трещины. Браковочным признаком не является наличие единичных плен, рисок, рябизны, царапины и неровности при условии, что не выводят стенки за пределы максимальных допусков. Трубные изделия должны иметь матовую поверхность светло-серого цвета.

По запросу заказчика трубный металлопрокат должен выдерживать контроль качества на сплющивание до получения между стенками определенного расстояния, которое вычисляется по формуле

, где:

● s — толщ.стенки металлопроката в мм;

● D — номин.D трубного проката.

Металлопрокат из стали марок 08Х22Н6T, 04Х18h20, 08X18h20, 10Х17h2ЗM2T, 08Х18h20T, 12X18h20T, 08Х17h25MЗT, 08Х18h22T, 12Х18h22T, 12Х18H9, 08Х18h22Б, 06Хh38MДT должны обладать стойкостью к межкристаллической коррозии. Трубный прокат также должен выдерживать гидравл.давление по ГOCT З845. По согласованию с заказчиком продукция проходит УЗ-контроль качества.

ГОСТ 9941-81 Трубы нержавеющие холоднодеформированные

Межгосударственный стандарт ГОСТ 9941-81 регламентирует сортамент, технические требования, правила приемки, методы испытаний, маркировку, упаковку транспортирование и хранение труб бесшовных холодно- и теплодеформированных из коррозионно-стойкой стали общего назначения.

Сортамент

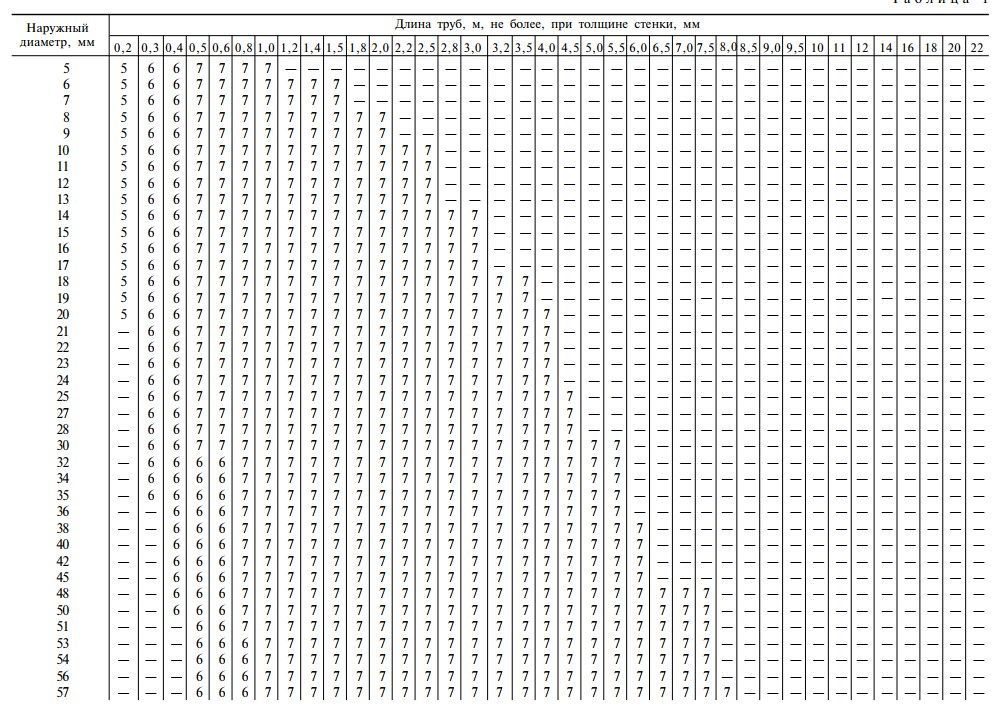

Согласно ГОСТ 9941-81 бесшовные нержавеющие трубы изготавливают диаметром от 5 до 273 мм с толщиной стенки от 0,2 до 22 мм. В таблице ниже указана максимально возможная длинна для каждого размера. В первом столбце указан наружный диаметр, в шапке – толщина стенки.

См таблицу. (откроется в новом окне)

К данной таблице есть ряд примечаний:

В случае, если отношение диаметра к толщине больше или равно 40 труба считается тонкостенной. Требования к такой трубе в части технических характеристик и предельных отклонений по размерам устанавливается нормативно-технической документацией.

Существуют ограничения по сортаменту в зависимости от стали, которая используется для производства. В случае если изделие изготавливается из стали марок 12Х17, 08Х17Т, 15Х25Т наружный диаметр не должен быть меньше 21 мм. Для сплава 06ХН28МДТ наружный диаметр должен быть в пределах от 14 до 85 мм и толщина стенки от 1 до 5 мм.

Предельные отклонения

Процесс производства трубы на прокатном станке является технологически сложным. Заготовку приходится формовать до размера полой гильзы и поэтому часто номинальные размеры, заявленные в документации, не соответствуют фактическим. ГОСТ 9941-81 определяет, какие отклонения являются допустимыми. Они составляют:

| Размеры труб, мм | Предельные отклонения при точности изготовления | ||

| обычной | повышенной | высокой | |

| По наружному диаметру | |||

| при диаметре от 5 до 10 | ±0,3 мм | ±0,2 мм | ±0,15 мм |

при диаметре св. 10 до 30 10 до 30 | ±0,4 мм | ±0,3 мм | ±0,2 мм |

| при диаметре св. 30 до 95 | ±1,2% | ±1,0% | ±0,8% |

| при диаметре св. 95 | ±1,0% | ±1,0% | ±0,8% |

| По толщине стенки | |||

| при стенке 0,2 | ±0,05 мм | ±0,03 мм | – |

| при стенке от 0,3 до 0,4 | ±0,07 мм | ±0,05 мм | – |

| при стенке от 0,5 до 0,6 | ±0,10 мм | ±0,07 мм | – |

| при стенке от 0,7 до 1 | ±0,15 мм | ±0,10 мм | – |

| при стенке св. 1 до 3 | +12,5% -15% | ±12,5% | +12,5% -10% |

| при стенке св. 3 до 7 | ±12,5% | +12,5% -10% | ±10% |

| при стенке св. 7 | +12,5% -10% | ±10% | – |

Трубы, выделенне темно-желтым цветом в таблице, выпускаются только двух категорий точности: обычной и высокой. Для них установлены иные предельные отклонения:

Для них установлены иные предельные отклонения:

| Размеры труб, мм | Предельные отклонения при точности изготовления | |

| обычной | высокой | |

| По наружному диаметру | ±1,2% | ±1% |

| По толщине стенки | ||

| при стенке от 1,5 до 2,5 | ±15% | 12,5% -15% |

| при стенке св. 2,5 до 4 | 12,5% -15% | ±12,5% |

Также уникальные предельное отклонения устанавливаются для труб, произведенных из стали 06ХН28МДТ. Они указаны в таблице ниже.

| Размеры труб, мм | Предельные отклонения при точности изготовления | |

| обычной | высокой | |

| По наружному диаметру | ||

| при диаметре до 30 | ±0,45 мм | – |

| при диаметре св. 30 | ±1,2% | – |

| По толщине стенки | ||

| при стенке до 3 | ±15,0% | – |

при стенке св. 3 3 | ±12,5% | – |

Обычно изготовление труб производится по внешнему диаметру и толщине стенки. Но если потребитель желает, ГОСТ допускает изготовление по внутреннему диаметру и толщине. При этом допустимые отклонения оговариваются отдельно.

В случае если изделие получается чуть овальным, овальность не должна выводить диаметр за предельные отклонения по наружному диаметру.

Отклонения по кривизне также установлены. Кривизна на любом участке длиной 1 м не должна превышать:

- 1 мм – при диаметре от 5 мм и более, с толщиной стенки от 0,5 мм и более;

- 2 мм – при диаметре 15 мм и более, с толщиной стенки менее 0,5 мм.

- не регламентируется – при диаметре менее 15 мм, с толщиной стенки менее 0,5 мм. Эти трубы не должны иметь резких перегибов.

Методы испытаний

Качество поверхности металлоизделий оценивается визуально, для проверки длины используется рулетка, кривизна отрезков определяется с помощью специальной поверочной линейки или щупа. Для оценки размеров диаметра, овальности и толщины стенок трубных изделий используется микрометр, а также листовые скобы. Методы и объемы испытаний определяются требованиями госстандартов ГOCT 7502, TУ 2-0З4-225, ГOCТ 8026, ГОCT 6507, ГOСT 10006, ГOCT 19040, ГОCT 8694, ГOCТ 17410, ГOСT 60З2, ГOCТ 9.914.

Для оценки размеров диаметра, овальности и толщины стенок трубных изделий используется микрометр, а также листовые скобы. Методы и объемы испытаний определяются требованиями госстандартов ГOCT 7502, TУ 2-0З4-225, ГOCТ 8026, ГОCT 6507, ГOСT 10006, ГOCT 19040, ГОCT 8694, ГOCТ 17410, ГOСT 60З2, ГOCТ 9.914.

Длина

Часто у покупателя возникает вопрос относительно длины. В стандарте по этому поводу указано, что допускается изготовление труб:

- Мерной длины – в пределах немерной. При этом длина не должна превышать значения, указанные в таблице 1 ГОСТа. Отклонение по длине при этом не должны превышать +15 мм. Допускается изготовление труб длиной более указанных величин, но только при соответствующем согласовании изготовителя и потребителя.

- Длины, кратной мерной – в пределах мерной. При этом допускаются припуски 5 мм на каждый рез. Отклонение по длине не должно быть больше 15 мм

- немерной длины с толщиной стенки до 0,5 – допускается изготовление труб длиной от 0,75 метров до величины указанной в таблице 1.

При этом в партии допускается не более 6% изделий длиной от 0,5 до 0,75 метров.

При этом в партии допускается не более 6% изделий длиной от 0,5 до 0,75 метров. - немерной длины с толщиной стенки от 0,5 до 1 мм – допускается изготовление труб длиной от 1 метра до величины указанной в таблице 1. При этом в партии допускается не более 6% изделий длиной от 0,75 до 1 метра.

- немерной длины с толщиной стенки более 1 мм – минимальная длина 1,5 метра, максимальная длина 12,5 метра. При этом в партии допускается не более 6% изделий длиной от 0,75 до 1,5 метров.

Возможен выпуск труб длиной более 12,5 метра, но только в случае согласования изготовителя и покупателя.

В случае согласования на выпуск труб с длиной, превышающей установленные в таблице 1, необходимо помнить, что трубы диаметром до 25 мм не могут быть длиннее 16 метров.

Отличие от горячедеформированных

В соответствии с данным стандартом, трубы производят методом холодной или теплой деформации. Как вы знаете, существуют нержавеющие бесшовные трубы, изготовленные по ГОСТ 9940-81 методом горячего проката. Отличие от холоднодеформированных состоит в способе изготовления. При холодной деформации заготовку подвергают формовке без предварительного нагрева до высокой температуры. Так как отсутствует нагрев, полученная труба не подвергается температурным деформациям и как следствие выходит более точная и равномерная.

Отличие от холоднодеформированных состоит в способе изготовления. При холодной деформации заготовку подвергают формовке без предварительного нагрева до высокой температуры. Так как отсутствует нагрев, полученная труба не подвергается температурным деформациям и как следствие выходит более точная и равномерная.

Фактические размеры труб, произведенных по ГОСТ 9941-81, получаются гораздо более точными, чем при горячей формовке. Допустимые отклонения по размерам как правило меньше. Поэтому если для целей проекта нужна повышенная точность изготовления, выбирайте холоднокатаные изделия.

Основным минусом таких труб является их более высокая цена. Они как правило дороже, чем горячекатаные. Однако, некоторые проекты требуют именно такие изделия. Поэтому если для проекта точность изготовления не является критически важным фактором, предпочтение целесообразнее отдать горячедеформированным из за их меньшей цены.

Формула расчета массы

В положениях ГОСТа 9941-81 нет точных сведений о том, сколько весит один погонный метр бесшовной нержавеющей трубы. Объясняется это тем, что под требования данного стандарта попадает сортамент труб бесшовного типа, для изготовления которых может быть использовано порядка 20 марок нержавеющих сталей общего назначения.

Объясняется это тем, что под требования данного стандарта попадает сортамент труб бесшовного типа, для изготовления которых может быть использовано порядка 20 марок нержавеющих сталей общего назначения.

Между тем в данном ГОСТе представлена формула, применяя которую, можно легко определить удельный вес трубы с определенными геометрическими параметрами.

Формула расчета массы погонного метра трубы

В ГОСТе для удобства приведены величины плотности всех марок сталей, из которых производятся трубы данной категории. В частности, для 12Х18Н10Т данный параметр составляет 7,9 г/см3. В качестве примера можно определить вес одного погонного метра бесшовной трубы из нержавеющей стали данной марки:

M = 3,14/1000 × (50–4) × 4 × 7,9 = 4,56 кг.

Используя вес одного погонного метра нержавеющей трубы, рассчитанный по такой формуле, можно легко определить, сколько будет весить изделие, имеющее определенную длину. Для этого достаточно умножить полученный вес на общую длину трубопроката.

Причины популярности труб 12Х18Н10Т

Бесшовные трубы, изготовленные из стали марки 12Х18Н10Т, отличаются высокой востребованностью. Они нашли широкое применение в машиностроении, топливной, энергетической, пищевой, химической и других отраслях промышленности. Основные причины такой популярности заключаются в физико-механических свойствах данного сплава, определяемых, в первую очередь, его химическим составом.

Нержавеющий сплав марки 12Х18Н10Т – это материал с аустенитной структурой, относящийся к сталям хромоникелевой категории. Согласно положениям ГОСТа, он предназначен для эксплуатации в условиях постоянного воздействия химически агрессивных сред и повышенных температур.

Труба 12Х18Н10Т обладает лучшими свойствами нержавейки: легко сваривается, не магнитится и устойчива к коррозии

Если расшифровать маркировку этого стального сплава, станет понятно, что в его составе содержатся следующие химические элементы: углерод – 0,12%, хром – 17–19%, никель – 9–11%, титан – 5%. Кроме того, в нержавеющей стали данной марки также присутствуют кремний (0,8%) и марганец (2%). Благодаря такому сбалансированному химическому составу стальной сплав данной марки отличается не только высокой коррозионной устойчивостью, но также жаропрочностью и жаростойкостью.

Кроме того, в нержавеющей стали данной марки также присутствуют кремний (0,8%) и марганец (2%). Благодаря такому сбалансированному химическому составу стальной сплав данной марки отличается не только высокой коррозионной устойчивостью, но также жаропрочностью и жаростойкостью.

Помимо этого, достоинствами стали данной марки, из которой по различным технологиям производятся бесшовные трубы, являются:

- хорошая свариваемость;

- возможность выполнения обработки методами как горячей, так и холодной деформации.

ГОСТ 9941-81 (5 – 426 мм)

- Главная

- Продукция

- Трубы стальные

- Трубы бесшовные

- Нержавеющие трубы (5 – 426 мм)

- ГОСТ 9941-81 (5 – 426 мм)

ГОСТ 9941-81 распространяется на бесшовные холодно- и теплодеформированные трубы из коррозионно-стойкой стали общего назначения.

(Измененная редакция, Изм. N 2).

1. Сортамент

1.1. Трубы изготовляют по наружному диаметру и толщине стенки размерами, указанными в табл.1.

Таблица 1

Примечания:

1. Требования к тонкостенным трубам с отношением 40 в части технических характеристик и предельных отклонений по размерам устанавливаются нормативно-технической документацией.

2. Трубы из стали марок 12Х17, 08Х17Т, 15Х25Т изготовляют наружным диаметром не менее 21 мм; из сплава 06ХН28МДТ – с наружным диаметром 14-85 мм и толщиной стенки 1-5 мм.

3. Масса одного метра длины вычисляется в килограммах по формуле:

,

где – номинальный наружный диаметр, мм;

– номинальная толщина стенки, мм;

– плотность металла, г/см3, в зависимости от марки стали в соответствии с табл.3.

1.2. По длине трубы по ГОСТ 9941-81 изготовляют:

- мерной длины – в пределах немерной, но не более указанной в табл.

1 с предельным отклонением по длине +15 мм; по согласованию изготовителя с потребителем допускается изготовление труб мерной длиной более указанной в табл.1;

1 с предельным отклонением по длине +15 мм; по согласованию изготовителя с потребителем допускается изготовление труб мерной длиной более указанной в табл.1; - длины, кратной мерной, – в пределах мерной, с припуском на каждый рез по 5 мм и предельным отклонением по всей длине +15 мм. Минимальная кратная длина 300 мм;

- немерной длины – с толщиной стенки до 0,5 мм – от 0,75 м до величины, указанной в табл.1;

- с толщиной стенки от 0,5 до 1 мм – от 1,0 м до величины, указанной в табл.1;

- с толщиной стенки 1,0 мм и более – от 1,5 до 12,5 м;

- по согласованию изготовителя с потребителем допускается изготовление труб длиной более 12,5 м.

По согласованию изготовителя с потребителем трубы диаметром до 25 мм изготовляют длиной до 16 м.

(Измененная редакция, Изм. N 2).

1.3. В партии труб немерной длины допускается не более 6% труб длиной:

- от 0,5 до 0,75 м – при толщине стенки до 0,5 мм;

- от 0,75 до 1 м – при толщине стенки от 0,5 до 1 мм;

- от 0,75 до 1,5 м – при толщине стенки 1 мм и более.

(Измененная редакция, Изм. N 1).

1.4. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в табл.2.

Таблица 2

По требованию потребителя трубы изготовляют с комбинированными предельными отклонениями по диаметру и толщине стенки.

1.5. По требованию потребителя трубы по ГОСТ 9941-81 изготовляют по внутреннему диаметру и толщине стенки. Предельные отклонения по внутреннему диаметру устанавливаются по согласованию изготовителя с потребителем.

1.6. Овальность труб не должна выводить диаметр труб за предельные отклонения по наружному диаметру.

1.7. Кривизна труб на любом участке длиной 1 м не должна превышать:

- 1 мм – для труб диаметром 5 мм и более, с толщиной стенки 0,5 мм и более;

- 2 мм – для труб диаметром более 15 мм, с толщиной стенки менее 0,5 мм.

Для труб диаметром менее 15 мм, с толщиной стенки менее 0,5 мм нормы кривизны не регламентируются, эти трубы не должны иметь резких перегибов.

1.8. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев; допускается образование фаски и шероховатости при их удалении. По требованию потребителя на концах труб с толщиной стенки более 5 мм должна быть фаска для сварки.

Примеры условных обозначений

Труба наружным диаметром 25 мм, толщиной стенки 2 мм, обычной точности изготовления, немерной длины из стали 12Х18Н10Т:

Труба 25х2 – 12Х18Н10Т ГОСТ 9941-81

То же, высокой точности изготовления (в), длины кратной (кр) 1000 мм:

Труба 25вх2вх1000кр – 12Х18Н10Т ГОСТ 9941-81

То же, обычной точности изготовления, мерной длины (м) 3000 мм:

Труба 25х2х3000 м – 12Х18Н10Т ГОСТ 9941-81

То же, повышенной точности изготовления (п), мерной длины (м) 3000 мм:

Труба 25nх2nх3000 м – 12Х18Н10Т ГОСТ 9941-81

То же, высокой точности изготовления (в), мерной длины (м) 3000 мм, изготовляемые по внутреннему диаметру (вн) и толщине стенки:

Труба вн 25вх2вх3000 м – 12Х18Н10Т ГОСТ 9941-81

(Измененная редакция, Изм. N 2, 5; Поправка).

N 2, 5; Поправка).

2. Технические требования

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта и по технологическим регламентам, утвержденным в установленном порядке.

2.2. Трубы изготовляют из стали марок, указанных в табл.3, с химическим составом по ГОСТ 5632.

|

Марка стали |

Временное сопротивление |

Относительное удлинение , % |

Плотность, г/см3 |

|---|---|---|---|

|

не менее |

|||

|

08Х17Т |

372 (38) |

17 |

7,70 |

|

|

372 (38) |

22 |

7,70 |

|

12Х13 |

392 (40) |

22 |

7,70 |

|

12Х17 |

441 (45) |

17 |

7,70 |

|

15Х25Т |

461 (47) |

17 |

7,60 |

|

04Х18Н10 |

490 (50) |

45 |

7,90 |

|

08Х20Н14С2 |

510 (52) |

35 |

7,70 |

|

10Х17Н13М2Т |

529 (54) |

35 |

8,00 |

|

08Х18Н12Б |

529 (54) |

37 |

7,90 |

|

10Х23Н18 |

529 (54) |

35 |

7,95 |

|

08Х18Н10 |

529 (54) |

37 |

7,90 |

|

08Х18Н10Т |

549 (56) |

37 |

7,90 |

|

08Х18Н12Т |

549 (56) |

37 |

7,95 |

|

08Х17Н15М3Т |

549 (56) |

35 |

8,10 |

|

12Х18Н10Т |

549 (56) |

35 |

7,95 |

|

12Х18Н12Т |

549 (56) |

35 |

7,90 |

|

12Х18Н9 |

549 (56) |

37 |

7,90 |

|

17Х18Н9 |

568 (58) |

35 |

7,90 |

|

08Х22Н6Т |

588 (60) |

20 |

7,60 |

|

06ХН28МДТ |

490 (50) |

30 |

7,96 |

Допускается изготовлять трубы с микродобавками редкоземельных металлов.

Содержание серы в стали для труб, подлежащих сварке, что указывается в заказе, не должно превышать 0,02%.

(Измененная редакция, Изм. N 3, 5).

2.3. Трубы по ГОСТ 9941-81 должны быть термически обработанными. По требованию потребителя трубы изготовляют без термической обработки и осветления поверхности. Нормы механических свойств и кривизны труб без термической обработки устанавливаются по согласованию изготовителя с потребителем.

2.4. Механические свойства труб должны соответствовать указанным в табл.3.

Предел текучести для труб из стали марки 12Х18Н10Т должен быть не менее 216 МПа (22 кгс/мм2). Нормы предела текучести для труб из стали марок 12Х18Н12Т, 10Х17Н13М2Т и 08Х18Н10Т устанавливают по согласованию изготовителя с потребителем.

Определение предела текучести труб из стали марок 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т и 08Х18Н10Т проводят по требованию потребителя.

(Измененная редакция, Изм. N 3, 4, 5).

2. 5. По требованию потребителя трубы должны выдерживать испытание на растяжение при температуре 350 °С.

5. По требованию потребителя трубы должны выдерживать испытание на растяжение при температуре 350 °С.

Нормы временного сопротивления разрыву и предела текучести устанавливают по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. N 4).

2.6. Наружная и внутренняя поверхности труб должны быть без плен, рванин, закатов, трещин. Допускается удаление дефектов местной зачисткой, сплошной или местной шлифовкой, расточкой и обточкой при условии, что величина расточки, обточки, сплошной шлифовки не выводит диаметр и толщину стенки за минусовые предельные отклонения, а местной зачистки и шлифовки – толщину стенки за минусовые предельные отклонения, указанные в табл.2.

Без зачистки допускаются единичные плены, риски, рябизна, царапины и вмятины при условии, что они не выводят толщину стенки за минусовые предельные отклонения.

По требованию потребителя единичные плены должны быть зачищены.

(Измененная редакция, Изм. N 3).

2. 7. Поверхность труб должна быть светлой. Допускается матовая поверхность с серым оттенком, обусловленная способом производства и маркой стали.

7. Поверхность труб должна быть светлой. Допускается матовая поверхность с серым оттенком, обусловленная способом производства и маркой стали.

Допускается изготовлять трубы без последующего травления после термической обработки в защитной атмосфере или вакууме с цветами побежалости на поверхности.

2.8. По требованию потребителя трубы из стали марок 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 17Х18Н9, 04Х18Н10, 08Х20Н14С2, 10Х17Н13М2Т, 08Х18Н12Б, 10Х23Н18, 08Х18Н10Т, 08Х18Н10, 08Х18Н12Т, 08Х17Н15М3Т, 06ХН28МДТ должны выдерживать сплющивание до получения между сплющивающими поверхностями расстояния (H) в миллиметрах, вычисленного по формуле:

,

где s – номинальная толщина стенки, мм;

D – номинальный наружный диаметр, мм,

или раздачу до увеличения наружного диаметра на 10% оправкой с углом конусности 30°; допускается применять оправки с углом конусности 6° и 12°.

2.9. По требованию потребителя трубы по ГОСТ 9941-81 должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845 при допускаемом напряжении, равном 40% временного сопротивления разрыву для данной марки стали. Способность труб выдерживать гидравлическое давление обеспечивается технологией производства.

Способность труб выдерживать гидравлическое давление обеспечивается технологией производства.

2.10. По требованию потребителя, что указывается в заказе, трубы из стали марок 10Х17Н13М2Т, 08Х17Н15М3Т, 08Х22Н6Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т, 12Х18Н12Т, 12Х18Н9, 08Х18Н12Б и сплава 06ХН28МДТ должны быть стойкими против межкристаллитной коррозии.

(Измененная редакция, Изм. N 5).

2.11. По требованию потребителя трубы должны проходить контроль ультразвуком. Размеры искусственного дефекта устанавливают по согласованию изготовителя с потребителем.

ГОСТ 9941-81 / Ауремо

ГОСТ ИСО 13680-2016 ГОСТ 34004-2016 ГОСТ Р 57385-2017 ГОСТ 19277-2016 ГОСТ Р 54864-2016 ГОСТ Р ИСО 13679-2016 ГОСТ Р 56594-2015 ГОСТ 32931-2015 ГОСТ Р 51906-2015 ГОСТ 32678-2014 ГОСТ 33228-2015 ГОСТ 32528-2013 ГОСТ Р 56349-2015 ГОСТ Р 56329-2014 ГОСТ Р 56175-2014 ГОСТ Р 56030-2014 ГОСТ Р 55942-2014 ГОСТ Р 54918-2012 ГОСТ Р ИСО 21809-2-2013 ГОСТ 31448-2012 ГОСТ Р 55436-2013 ГОСТ Р 54929-2012 ГОСТ Р 54864-2011 ГОСТ Р 54159-2010 ГОСТ Р 54157-2010 ГОСТ Р ИСО 2531-2008 ГОСТ Р 53365-2009ГОСТ Р 53384-2009 ГОСТ Р 53383-2009 ГОСТ Р ИСО 3183-1-2007 ГОСТ Р ИСО 3183-3-2007 ГОСТ Р ИСО 3183-2-2007 ГОСТ 6238-77 ГОСТ 11017-80 ГОСТ 12132-66 ГОСТ 8646-68 ГОСТ 8645-68 ГОСТ 8733-74 ГОСТ 8965-75 ГОСТ 10707-80 ГОСТ 632-80 ГОСТ 8644-68 ГОСТ 8966-75 ГОСТ 9567-75 ГОСТ 8967-75 ГОСТ 8968-75 ГОСТ 8969-75 ГОСТ 21945-76 ГОСТ 10706-76 ГОСТ 24950-81 ГОСТ 9941-81 ГОСТ 631-75 ГОСТ 550-75 ГОСТ 21729-76 ГОСТ 800-78 ГОСТ 14162-79 ГОСТ 8696-74 ГОСТ 11249-80 ГОСТ 10498-82 ГОСТ 26250-84 ГОСТ 20295-85 ГОСТ 13663-86 ГОСТ 7909-56 ГОСТ 8638-57 ГОСТ 8642-68 ГОСТ 8731-74 ГОСТ 5654-76 ГОСТ 633-80 ГОСТ 24030-80 ГОСТ 5005-82 ГОСТ 8467-83 ГОСТ 1060-83 ГОСТ 22897-86 ГОСТ Р 50278-92 ГОСТ 30564-98 ГОСТ 22786-77 ГОСТ 11068-81 ГОСТ 10705-80 ГОСТ Р 52568-2006 ГОСТ 8639-82 ГОСТ 30563-98 ГОСТ 3262-75 ГОСТ 8732-78 ГОСТ 8734-75 ГОСТ 9940-81 ГОСТ 10704-91

- гост-9941-81.

pdf (371,49 КиБ)

pdf (371,49 КиБ) ГОСТ 9941-81

ГОСТ 9941-81

Группа В62

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ БЕСШОВНЫЕ ХОЛОДНО- И ТЕПЛЫЕ

ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ

Технические условия

Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали.

Технические характеристики

ISS 23.040.10

OKP 13 6700

Дата введения 1983–01-01

Информационные данные

1. Разработано и введено Министерством металлургии USSR

V. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. P. руководитель), Ковалев Л.Г., Ровенская В.М., Горовенко Г.А.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Решением Госстандарта СССР от 19.11.81 N 5037

Изменение № 5, принятое Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 18 от 18.10.2000 )

За принятие проголосовали:

| Название штата | Наименование национального органа Стандартизация | |

| Азербайджанская Республика | Азгосстандарт | |

| Республика Армения | Армастажад | |

| Республика Беларусь | Госстандарт Республики Беларусь | |

| Республика Казахстан | Госстандарт Республики Казахстан | |

| Кыргызская Республика | Кыргызстандарт | |

| Республика Молдова | Молдовастандарт | |

| Российская Федерация | Госстандарт России | |

| Республика Таджикистан | Таджикистанdart | |

| Республика Узбекистан | Стандарты | |

| Украина | Госстандарт Украины. 0052 0052 | Артикул |

| ГОСТ 9.914-91 | 4.12 | |

| ГОСТ 3845-75 | 2.9, 4.10 | |

| ГОСТ 5632-72 | 2.2 | |

| ГОСТ 6032-89* | 4.12 | |

| _______________ * Стандарты 6032-2003. — Обратите внимание на базу данных производителя. | ||

| ГОСТ 6507-90 | 4,5 | |

| ГОСТ 7502-98 | 4.3 | |

| ГОСТ 8026-92 | 4.4 | |

| ГОСТ 8694-75 | 4,7 | |

| ГОСТ 8695-75 | 4,9 | |

| ГОСТ 9941-81 | 1,8 | |

| ГОСТ 10006-80 | 4,6 | |

| ГОСТ 10692-80 | 3.1, 5.1 | |

| ГОСТ 17410-78 | 4.10.1, 4.11 | |

| ГОСТ 18360-93 | 4,5 | |

| ГОСТ 18365-93 | 4,5 | |

| ГОСТ 19040-81 | 4,6 | |

| ТУ 2−034−225−87 | 4. 4 4 | |

5. Ограничение действий, принимаемых Протоколом № 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ Изменения N 1, 2, 3, 4 , 5, утверждено 19 августа83, июнь 1987 г., июнь 1988 г., август 1988 г., июнь 2001 г. (ИУС 11-83, 11-87, 9-88, 12-88, 9-2001), Изменение (ИУС № 6-2002)

ИЗМЕНЕНО, опубликовано в ИУС № 9, 2011 г.

Дополнение, вносимое изготовителем в базу данных

Настоящий стандарт распространяется на бесшовные холодно- и теплодеформированные трубы из коррозионно-стойкой стали общего назначения.

(Измененная редакция, ред. № 2).

1. НАБОР

1.1. Трубы изготавливаются по наружному диаметру и размерам толщины стенки, указанным в табл.1.

Таблица 1

Примечания:

1. Требования к трубам тонкостенным с коэффициентом 40 по техническим характеристикам и предельным отклонениям размеров, установленных нормативно-технической документацией.

2. Трубы из стали марок 12Х17, 08Х27Т, 15Х35Т изготавливают наружным диаметром не менее 21 мм; из сплава 06ХН28МДТ — наружный диаметр 14-85 мм и толщина стенки 1-5 мм.

3. Масса одного метра длины рассчитывается в килограммах по формуле

,

где – номинальный наружный диаметр, мм;

— номинальная толщина стенки, мм;

— плотность металла, г/см, в зависимости от марки стали в соответствии с табл.3.

1.2. Длина изготовления трубы:

мерной длины в пределах немерной, но не менее указанной в табл.1 с предельным отклонением по длине +15 мм, по согласованию с потребителем допускается изготовление труб мерной длиной менее указано в табл.1;

Габаритная длина, мерная, с припуском на каждый разрез до 5 мм и максимальным отклонением по всей длине +15 мм Минимальная длина фальца 300 мм;

произвольной длины, с толщиной стенки до 0,5 мм, от 0,75 м до значения, указанного в табл.1;

с толщиной стенки от 0,5 до 1 мм, от 1,0 м до значения, указанного в табл. 1;

1;

с толщиной стенки 1,0 мм и более — от 1,5 до 12,5 м;

по согласованию с потребителем допускается изготовление труб длиной более 12,5 м.

По согласованию с потребителем трубы до 25 мм изготавливаются длиной 16 м.

(Измененная редакция, ред. № 2).

1.3. Партия труб произвольной длины может составлять не более 6 % от длины труб:

от 0,5 до 0,75 м — толщина стенки до 0,5 мм;

от 0,75 до 1 м с толщиной стенки от 0,5 до 1 мм;

от 0,75 до 1,5 м с толщиной стенки 1 мм и более.

(Измененная редакция, Ред. № 1).

1.4. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в табл.2.

Таблица 2

| Размер труб, мм | Предельные отклонения в прецизионном производстве | ||

| нормальный | высокий | высокий | |

| Внешний диаметр | |||

| диаметр: от 5 до 10 | ±0,3 мм | ±0,2 мм | ±0,15 мм |

St. 10 до 30 10 до 30 | ±0,4 мм | ±0,3 мм | ±0,2 мм |

| от 30 до 95 | ±1,2% от | ±1,0% | ±0,8% |

| Ст.95 | ±1,0% | ±1,0% | ±0,8% |

| Толщина стенки | |||

| у стенки: 0,2 | ±0,05 мм | ±0,03 мм | – |

| от 0,3 до 0,4 | ±0,07 мм | ±0,05 мм | – |

| от 0,5 до 0,6 | ±0,10 мм | ±0,07 мм | – |

| от 0,7 до 1 | ±0,15 мм | ±0,10 мм | – |

| ст. 1-3 | ±12,5% | ||

| ул. 3-7 | ±12,5% | ±10% | |

| ст. 7 | ±10% | – | |

Приставной столик 2

| Размер труб, мм | Предельные отклонения при прецизионном производстве | |

| нормальный | высокий | |

Для размеров труб, ограниченных пунктирной линией в табл. 1 1 | ||

| Наружный диаметр | ±1,2% от | ±1% |

| Толщина стенки | ||

| у стены: от 1,5 до 2,5 | ±15% | |

| ст. 2,5-4 | ±12,5% | |

| Для труб из сплава марки 06ХН28МДТ | ||

| Наружный диаметр | ||

| Диаметр: до 900 900 9052 | ±0,45 мм | – |

| старше 30 лет | ±1,2% от | – |

| Толщина стенки | ||

| у стены: 3 | ±15,0% | – |

| Ст.3 | ±12,5% | – |

По требованию заказчика трубы изготавливаются с комбинированным предельным отклонением по диаметру и толщине стенки.

1.5. По требованию заказчика трубы изготавливаются по внутреннему диаметру и толщине стенки. Допуски на внутренний диаметр устанавливаются по согласованию между изготовителем и потребителем.

1.6. Овальность труб должна отображать предельные отклонения диаметра трубы по наружному диаметру.

1.7. Кривизна трубы любого отрезка длиной 1 м не должна превышать:

1 мм — для труб диаметром 5 мм и более с толщиной стенки 0,5 мм и более;

2 мм — для труб диаметром более 15 мм с толщиной стенки менее 0,5 мм.

Для труб диаметром менее 15 мм, с толщиной стенки менее 0,5 мм норма кривизны не регламентируется, эти трубы не должны иметь резких изгибов.

1.8. Концы труб должны быть обрезаны под прямым углом и очищены от заусенцев; допускается образование фаски и шероховатости при их удалении. По требованию потребителя на концах труб с толщиной стенки более 5 мм должны быть сделаны фаски под сварку.

Примеры условных обозначений

Труба наружный диаметр 25 мм, толщина стенки 2 мм, правильной точности изготовления, немерная длина из стали 12Х28Н10Т:

Труба 25х2 — 12Х18х20Т ГОСТ 9940091

То же, повышенной точности изготовления (в), длинами кратными (у. е.) 1000 мм: ) 3000 мм:

е.) 1000 мм: ) 3000 мм:

Труба 25х2х3000 м – 12x18H20T GOST 9941-81

То же самое высокое производство точность (P), длина (M) 3000 мм:

. Труба ВН 25вх2вх3000 м — 12Х18х20Т ГОСТ 9941-81 2.1. Труба изготовлена в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. (Измененная редакция, ред. № 2). 2.2. Трубы изготавливаются из марок стали, указанных в табл.3, с химическим составом по ГОСТ 5632. Таблица 3 Временное сопротивление Удлинение, % Плотность, г/см Разрешено производство труб с микроредкоземельными металлами. Содержание серы в стали для свариваемых труб, как указано в заказе, не должно превышать 0,02%. (Измененная редакция, ред. № 3, 5). 2.3. Трубы должны быть термически обработаны. По требованию заказчика трубы изготавливаются без термической обработки и облегчения поверхности. Нормы механических свойств и кривизны труб без термической обработки устанавливаются по согласованию между изготовителем и потребителем. 2.4. Механические свойства труб должны соответствовать указанным в табл.3. Предел текучести для труб из стали 12Х18х20Т должен быть не менее 216 МПа (22 кгс/мм). Норма предела текучести для труб из стали марок 12Х18Н12Т, 10Х17х23М2Т и 08Х28Н10Т определяется по согласованию между изготовителем и потребителем. Определение предела текучести труб из стали марок 12Х18х20Т, 12Х18Н12Т, 10Х17х23М2Т и 08Х28Н10Т проводят по требованию потребителя. (Измененная редакция, ред. № 3, 4, 5). 2.5. По требованию потребителя трубы должны выдерживать испытание на растяжение при температуре 350 °С. Нормы временного сопротивления излому и предела текучести определяются по соглашению между изготовителем и потребителем. (Измененная редакция, ред. № 4). 2.6. Наружная и внутренняя поверхности труб должны быть без плен, рванин, наплывов, трещин. Устранение дефектов методом локальной зачистки, сплошным или местным шлифованием, растачиванием и точением при условии, что объем растачивания, точения, сплошного шлифования не выходит за диаметр и толщину стенки за отрицательное предельное отклонение, а при локальной зачистке и полировании — толщину стены за отрицательное предельное отклонение, указанное в табл.2. Без зачистки на агрегате допускаются заусенцы, риски, сколы, царапины и вмятины при условии, что они не принимают толщину стенки за отрицательные предельные отклонения. По требованию потребителя отдельные щепки должны быть зачищены. (Измененная редакция, версия № 3). 2.7. Поверхность трубы должна быть светлой. Допускается матовая поверхность с серым оттенком, обусловленная методом производства и маркой стали. Допускается изготовление труб без последующего травления после термической обработки в защитной атмосфере или вакууме с нанесением на поверхность цветов отливки. 2.8. At the customer’s request pipes of steel grades 12X18h20T, 12Х18Н12Т, 12h28N9, 17h28N9, 04Kh28N10, 08Kh30N14S2, 10X17h23M2T, 08Kh28N12B, 10Х23Н18, 08Kh28N10T, 08X18h20, 08Kh28N12T, 08Kh27N15M3T, 06HN28MDT must withstand flattening to obtain sludinajumi between surfaces distance () in mm, calculated по формуле , — номинальный наружный диаметр, мм, или распределение для увеличения наружного диаметра на 10 % оправки с углом конусности 30°; возможно использование оправки с углом конусности 6° и 12°. 2.9. По требованию потребителя трубы должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845 с допускаемым напряжением, равным 40 % от временного сопротивления разрыву для данной марки стали. Способность трубы выдерживать гидравлическое давление обеспечивается технологией производства. 2.10. По требованию потребителя, указанному в заказе, труба из стали марок 10Х17х23М2Т, 08Х27Н15М3Т, 08Х32Н6Т, 04Х28Н10, 08х28Н10, 08ХР18НИ10ТИ, 12Х18НИ10ТИ, 08НХ28Н12Т, 12Х18Н12Т, 12Х18Н12Т, 08Х28Н12Б и сплав 06ХН28МДТ должны быть устойчивы к межкристаллитной коррозии. (Измененная редакция, ред. № 5). 2.11. По требованию потребителя труба должна находиться под контролем УЗИ. Размер искусственного брака определяется по соглашению между изготовителем и потребителем. 3.1. Трубы берут по сторонам. Партия должна состоять из труб одного типоразмера по диаметру и толщине стенки, одной марки стали и одной формы термической обработки, по требованию заказчика — одной плавки и иметь единый документ о качестве по ГОСТ 10692 с добавлением: химического состава в соответствии с документом о качестве трубной заготовки, а также сведений о термической обработке. Количество труб в партии не более 300 шт. 3. 3.3. Для контроля качества из партии взяты: Труба двойная растяжимая; сплющивание или распределение — одна труба; на межкристаллитную коррозию двух труб. При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводятся повторные испытания на удвоенном количестве труб, отобранных из одной партии. Результаты повторных тестов распространяются на всю партию. (Измененная редакция, ред. № 5). 3.4. (Исключено, ред. № 5). 4.1. Для контроля качества каждой выбранной трубы вырезали по одному образцу для каждого испытания. 4.2. Осмотр поверхности трубы осуществляется визуально. 4.3. Длина трубок проверочной ленты по ГОСТ 7502. 4.4. Кривизну труб проверяют линейкой по ГОСТ 8026 по щупу 2-034-225. (Измененная редакция, ред. 4.5. Диаметр и овальность труб контролируют микрометром гладким типа МК по ГОСТ 6507, скобами листовыми по ГОСТ 18360, ГОСТ 18365. Толщина стенки пробирки микрометра типа МТ по ГОСТ 6507. 4.6. Испытание на растяжение проводят по ГОСТ 10006, ГОСТ 19040 (при 350 °С). Скорость подвижного захвата — не более 10 мм на 1 м. допускается превышение испытательной скорости до 40 мм за 1 мин после достижения предела текучести. Допускается контроль механических свойств проводить методом твердости согласно нормативно-технической документации. Различия в оценке результатов испытаний, проведенных по ГОСТ 10006, ГОСТ 19040. 4.7. Испытание разводки проводят на трубах диаметром до 150 мм включительно с толщиной стенки не более 10 мм по ГОСТ 8694. 4.8. Трубы изготовляют без термической обработки, не подвергают правке и разводке и проверке на склонность к межкристаллитной коррозии. 4.9. Испытание на сплющивание проводят на трубах с толщиной стенки не более 10 мм на погосте 8695. По требованию потребителя испытание на сплющивание проводят на трубах с толщиной стенки не более 15 % наружной диаметр. При обнаружении на исключительно образцах мелких дефектов, возникающих в результате наружных дефектов, допускаемых без зачистки, допускается проведение повторного испытания образца, взятого из той же трубы, с предварительной очисткой поверхности на глубину половины предельных отклонений, но не более 0,2 мм со стороны, на которой обнаружены дефекты. (Измененная редакция, Ред. № 1). 4.10. Испытание гидравлическим давлением проводят по ГОСТ 3845 при выдержке труб под давлением не менее 10 с. 4.10.1. Вместо гидравлического испытания допускается проводить контроль каждой трубы неразрушающими методами по ГОСТ 17410 и нормативно-технической документации 01.01.90. (добавлено, версия № 2). 4.11. Ультразвуковой контроль проводится по ГОСТ 17410 и нормативно-технической документации. 4.12. Испытания на стойкость против межкристаллитной коррозии сталей всех марок, кроме 06Хх38МДТ, проводят методами АМ или АМУ, а сплава 06ХН28МДТ — ВУ методом по ГОСТ 6032. По согласованию изготовителя с потребителем испытания на стойкость к межкристаллитной коррозии сталей марок 08Х28Н10Т и 12Х28Н10Т могут проводиться методом ПТ по ГОСТ 9.914. В случае разногласий в оценке результатов испытания проводят АМ по ГОСТ 6032. (Измененная редакция, Ред. N 2, 5). 5.1. Маркировка, упаковка, транспортирование и хранение осуществляются по ГОСТ 1069.2.

То же, высокоточное изготовление (В) длиной (м) 3000 мм, изготавливается по внутреннему диаметру (ВН) и толщине стенки:

(Изменен издание, Ред. N 2, 5; Поправка). 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Сталь марки

, Н/мм(кгс/мм) не менее 08Х27Т 372 (38) 17 7,70 08Х23 372 (38) 22 7,70 12ч23 392 (40) 22 7,70 12X17 441 (45) 17 7,70 15Х35Т 461 (47) 17 7,60 04Х28Н10 490 (50) 45 7,90 08Х30Н14С2 510 (52) 35 7,70 10Х17х23М2Т 529 (54) 35 8,00 08Х28Н12Б 529 (54) 37 7,90 10Х23Н18 529 (54) 35 7,95 08X18h20 529 (54) 37 7,90 08Х28Н10Т 549 (56) 37 7,90 08Х28Н12Т 549 (56) 37 7,95 08Х27Н15М3Т 549 (56) 35 8,10 12Х28Н10Т 549 (56) 35 7,95 12Х18Н12Т 549 (56) 35 7,90 12Х28Н9 549 (56) 37 7,90 17х28Н9 568 (58) 35 7,90 08Х32Н6Т 588 (60) 20 7,60 06ХН28МДТ 490 (50) 30 7,96

где – номинальная толщина стенки, мм;

3. ПРАВИЛА ПРИЕМКИ

2. Контролю каждой трубы подвергается контроль поверхностей управления, габаритов, гидравлического давления, ультразвука.

2. Контролю каждой трубы подвергается контроль поверхностей управления, габаритов, гидравлического давления, ультразвука. 4. МЕТОДЫ ИСПЫТАНИЙ

№ 4).

№ 4).

В случае разногласий в оценке результатов испытаний сталей всех марок, кроме 06Хх38МДТ, выполненной АМ.

В случае разногласий в оценке результатов испытаний сталей всех марок, кроме 06Хх38МДТ, выполненной АМ. 5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

GOST 12x18H20T PLATE, 12x18H20T Лист, ASTM A240 321 Лист

Опубликовано

Admin на

12x18H20T20T. требуется 900°C.

| Класс : | 12Х28Н10Т ( 12Х18Н10Т ) ( Х18Н10Т ) |

| Заменитель: | 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т |

| Классификация : | Криогенная конструкционная сталь |

Ширина : 600 мм ~ 2030 мм

. , №3, №4, №5, №8, ХЛ, Травление, СБ, Ti-покрытие, цветное покрытие, тиснение 912Х28Н10Т (12Х18Н10Т)

, №3, №4, №5, №8, ХЛ, Травление, СБ, Ti-покрытие, цветное покрытие, тиснение 912Х28Н10Т (12Х18Н10Т)

Механические свойства марки 12Х18х20Т Плита

Пластина ASTM A240 321, нержавеющая сталь

321 — это стабилизированная версия нержавеющей стали 304. Смесь хрома и никеля 18/8 закалена с титаном для защиты типа 321 от межкристаллитной коррозии, которая может возникнуть после нагрева. лечение. Он защищен от температур от 800 до 1500°F. Металл обладает высокой прочностью и устойчивостью к различным формам коррозии, в том числе в водной среде. Тип 321 находит применение в тяжелых сварочных компонентах, а также в динамических условиях, которые подвержены изменениям.

Смесь хрома и никеля 18/8 закалена с титаном для защиты типа 321 от межкристаллитной коррозии, которая может возникнуть после нагрева. лечение. Он защищен от температур от 800 до 1500°F. Металл обладает высокой прочностью и устойчивостью к различным формам коррозии, в том числе в водной среде. Тип 321 находит применение в тяжелых сварочных компонентах, а также в динамических условиях, которые подвержены изменениям. Однако добавление титана ограничивает применение 321 с точки зрения работы. Этот металл не рекомендуется для определенных методов сварки, поскольку он не является плавящимся. Кроме того, нержавеющая сталь 321 обладает отличными формовочными характеристиками, не требует отжига после сварки и демонстрирует ударную вязкость в диапазоне температур. Металл проявляет прочность даже при воздействии криогенных температур. Кроме того, его часто выбирают вместо типа 304 из-за его повышенной стойкости к ползучести и разрыву. Оба металла могут быть подвержены коррозионному растрескиванию под напряжением.

Нержавеющая сталь 321H является высокоуглеродистой модификацией нержавеющей стали 321. Кроме того, 321H стабилизирован добавлением ниобия для защиты от межкристаллитной коррозии. Он также способен выдерживать более высокие температуры, чем тип 321, из-за повышенного содержания углерода. В то время как 321H демонстрирует те же характеристики сварки и формовки, что и тип 321, металл не может быть упрочнен термической обработкой. Он используется в ситуациях, когда тип 321 не может выдерживать высокие температуры, обычно превышающие 1000 ° F. Тип 321H демонстрирует лучшую стойкость к ползучести, чем нержавеющие стали 321 и 304.

Нержавеющая сталь 321H является высокоуглеродистой модификацией нержавеющей стали 321. Кроме того, 321H стабилизирован добавлением ниобия для защиты от межкристаллитной коррозии. Он также способен выдерживать более высокие температуры, чем тип 321, из-за повышенного содержания углерода. В то время как 321H демонстрирует те же характеристики сварки и формовки, что и тип 321, металл не может быть упрочнен термической обработкой. Он используется в ситуациях, когда тип 321 не может выдерживать высокие температуры, обычно превышающие 1000 ° F. Тип 321H демонстрирует лучшую стойкость к ползучести, чем нержавеющие стали 321 и 304. 321H также демонстрирует устойчивость к кислотной коррозии в различных средах. Более низкие температуры обеспечивают лучшую стойкость, но металл способен выдерживать до 10% раствора кислоты, который был разбавлен при повышенных температурах. Однако металл проявляет очень низкую устойчивость к растворам хлора или серы при любой заданной температуре.

Учитывая схожий состав и характеристики, нержавеющие стали 321 и 321H могут получить двойную сертификацию.

Эквиваленты стальной степени 12H28N10T (

12х18N10T)| USA | 2297|

| USA | 222297321, 321Х, С32100, С32109 |

| Япония | СУС321 |

| Европейский союз | 1.4541, 1.4878, X10CrNiTi18-10, X6CrNiTi18-10KT |

| Китай | 0Cr18Ni10Ti, 0Cr18Ni11Ti, 0Cr18Ni9Ти, 1Cr18Ni11Ti, H0Cr20Ni10Ti |

| Австралия | 321 |

| Южная Корея | СТС321, СТС321ТКА, СТСФ321 |

Применение:

Сталь 12х28Н10Т ( 12Х18Н10Т) применяется для изготовления сварных сосудов различного промышленного назначения и выхлопных систем.

При этом в партии допускается не более 6% изделий длиной от 0,5 до 0,75 метров.

При этом в партии допускается не более 6% изделий длиной от 0,5 до 0,75 метров.

1 с предельным отклонением по длине +15 мм; по согласованию изготовителя с потребителем допускается изготовление труб мерной длиной более указанной в табл.1;

1 с предельным отклонением по длине +15 мм; по согласованию изготовителя с потребителем допускается изготовление труб мерной длиной более указанной в табл.1;

pdf (371,49 КиБ)

pdf (371,49 КиБ)