Гост аргонодуговая сварка нержавеющей стали: Правила и контроль аргонодуговой сварки Кипо Системз

alexxlab | 25.06.2023 | 0 | Разное

Правила и контроль аргонодуговой сварки Кипо Системз

Сварка нержавеющей стали в аргоновой среде, как и любая другая, требует соблюдения определенных правил и норм, которые сделают процесс безопасным, а конечный результат удовлетворяющим всем требованиям качества. В нашей стране разработаны многочисленные ГОСТы и стандарты, регламентирующие проведение сварочного процесса. Вот лишь некоторые из них:

- ГОСТ 6032-89. Регламентирует проверку нержавеющей стали на стойкость к межкристаллитной коррозии.

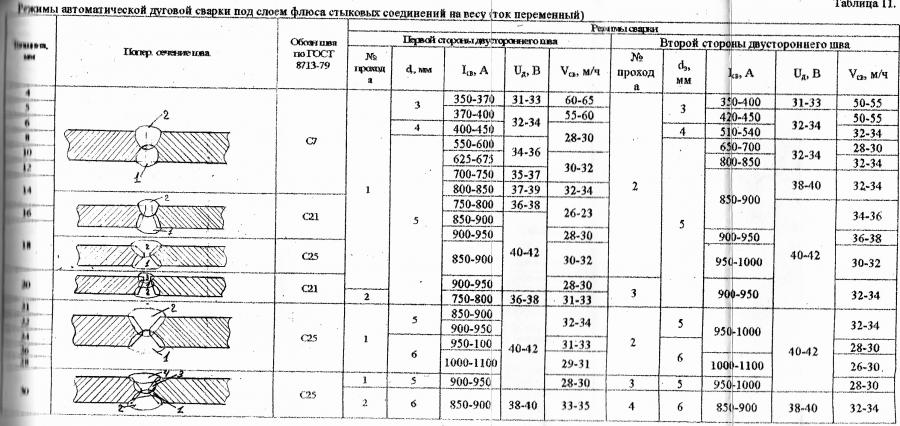

- ГОСТ 8713-79. Требования к сварке под флюсом.

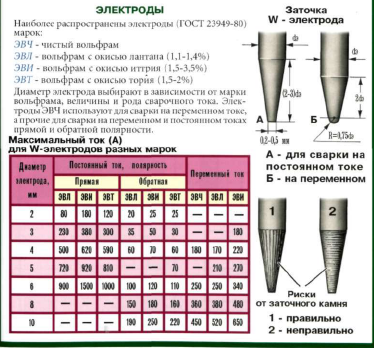

- ГОСТ 10052-75, ГОСТ 23949-80, ГОСТ Р ИСО 3581-2009 . Требования к обычным и вольфрамовым электродам для сварки высоколегированной стали

- ГОСТ 23518-79, ГОСТ 14771-76. Обозначают параметры сварки в защитных газах (аргон и др.)

- РДП 26-17-071-86. Регламентирует правила по охране труда при сварочных работах.

Все материалы, используемые для сварочных работ, должны иметь сертификаты и маркировку изготовителя. Инертные газы поставляются в специальных баллонах с указанием даты выпуска, параметров содержимого (процентное соотношение примесей и т.д.).

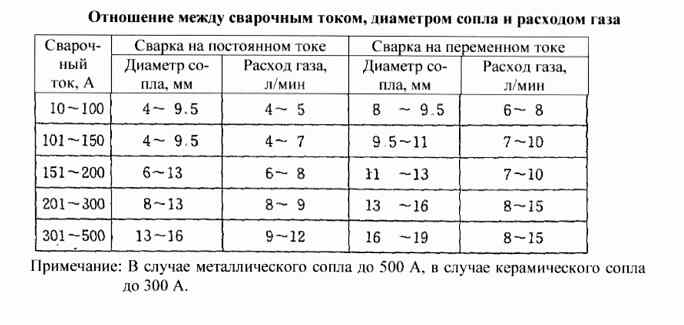

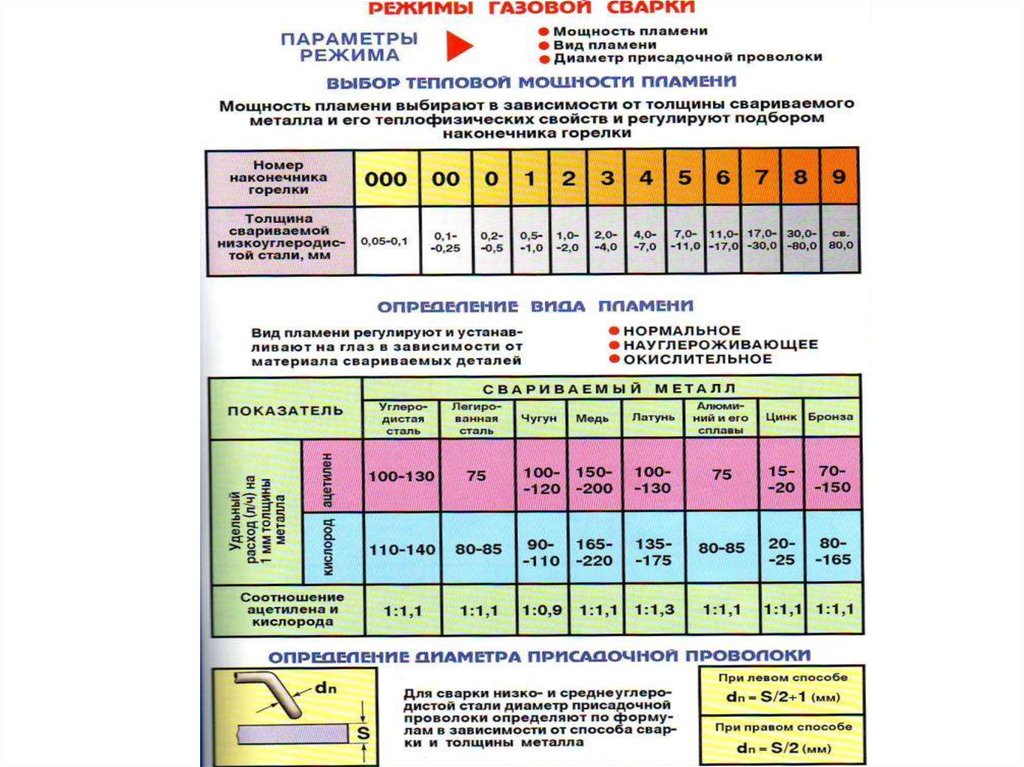

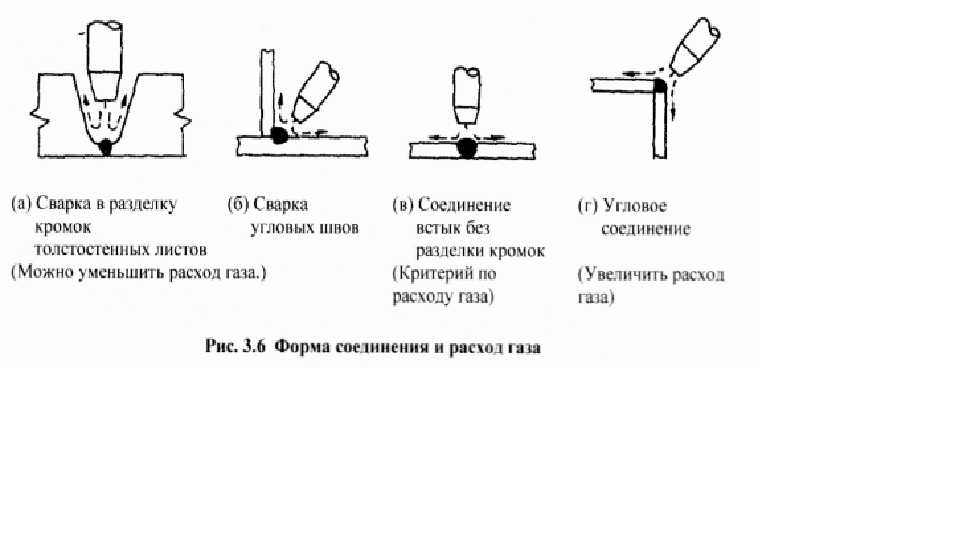

Важным моментом является степень очистки аргона, в котором будет производиться сварка (регулируется ГОСТ 10157-79). Ведь присутствие даже минимальных примесей приводит к тому, что они поглощаются расплавленным металлом и тем самым ухудшают свойства сварного шва, вызывая дефекты, коррозию и т.д. Содержание азота в аргоне не должно превышать 0,3%, кислорода 0,03%, должна отсутствовать влага. Кроме того, специалист должен постоянно следить за расходом аргона – меньшее количество не способно защитить сварочную ванну, а перерасход приводит к образованию пор. Использование гелия вместо аргона позволяет избежать пористости и увеличить проплавляющую способность дуги, однако серьезно увеличивает стоимость работ из-за высокой цены гелия.

Для того чтобы обеспечить максимальную прочность сварного шва, необходимо очистить свариваемые поверхности и присадочный материал. Кромки и прилегающие площади тщательно зачищают металлической щеткой непосредственно перед сваркой. При толщине материала в пределах 3-6 мм производят односторонний скос кромок, при толщине же порядка 10-20 мм делают двусторонний скос. Если до этого сталь подвергалась нагреву (при гибке, например), то проводят отжиг и травление, которое позволяет удалить насыщенный кислородом слой металла, повышающий хрупкость. Поверхность стали перед сваркой должна быть сухой.

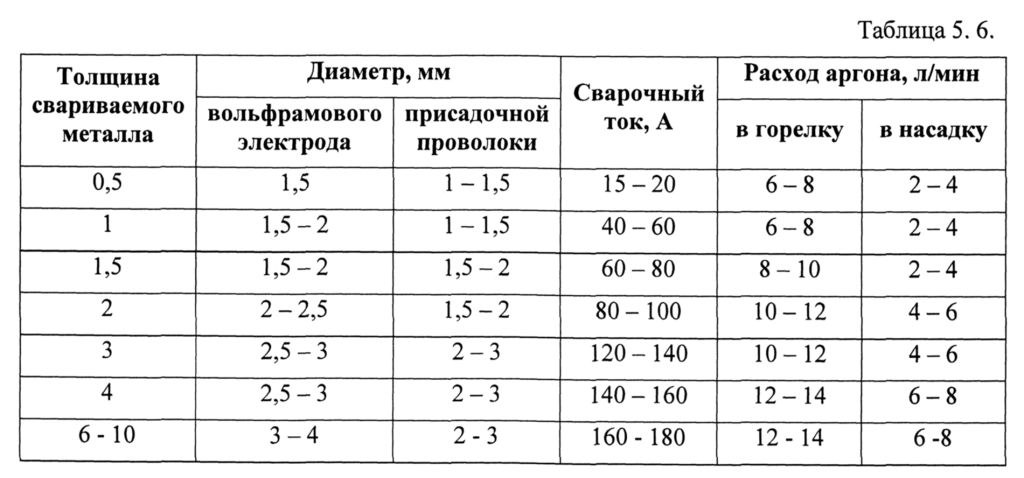

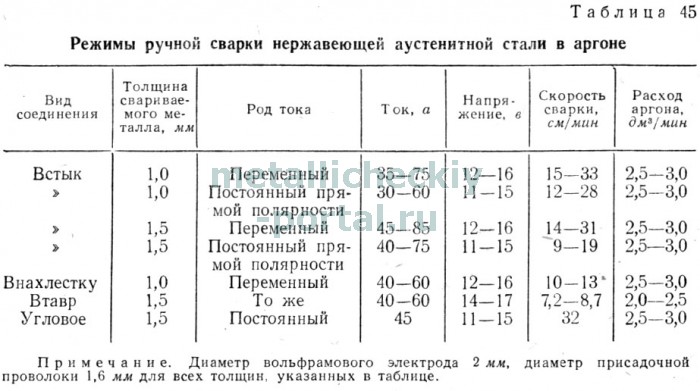

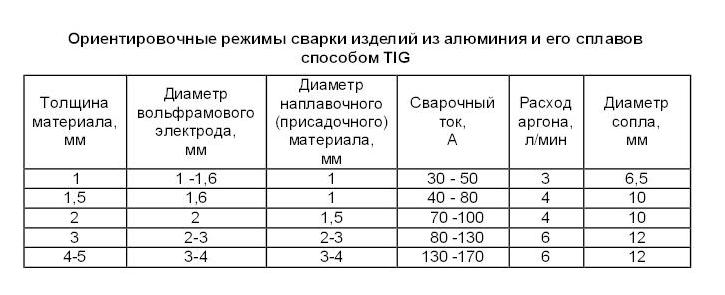

Еще один серьезный аспект – требования, предъявляемые к используемым электродам. Аргонодуговая сварка возможна с применением как неплавящихся (вольфрамовых или графитовых), так и плавящихся электродов. Важно, чтобы электрод соответствовал типу основного металла, особенно при использовании высоколегированных электродов. Сварка вольфрамовыми электродами проводится чаще всего при постоянном токе прямой полярности, значение которого зависит от толщины свариваемых поверхностей.

Сварка постоянным током обратной полярности используется реже по причине ряда недостатков: большие энергозатраты, меньшая глубина швов. Но есть у такого способа и преимущества – стабильность горения дуги и разрушение окисной пленки. Применяют такой тип сварки обычно для работы со стыковыми соединениями, содержащими алюминий, так как это позволяет разрушить оксидную пленку.

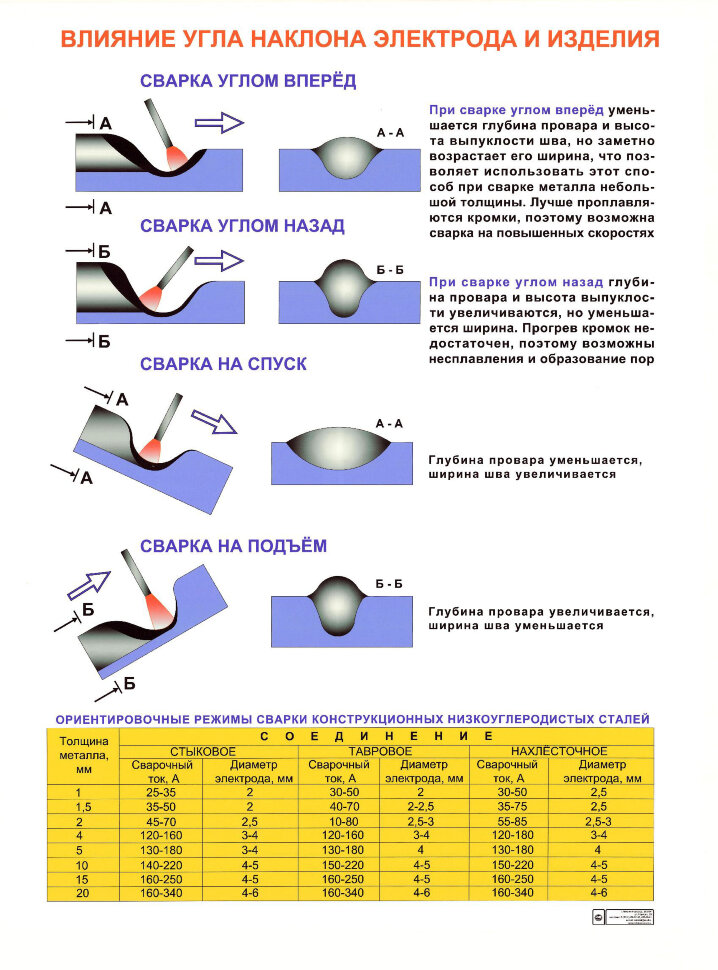

Такой параметр, как длина дуги, непосредственным образом влияет на формирование шва. В зависимости от использования присадочной проволоки, длина дуги колеблется от 0,5 до 4 мм, при этом учитывается толщина и тип свариваемой стали. Существует определенная линейная зависимость: при увеличении длины дуги уменьшается глубина проплавления и растет ширина шва. Использование длинных (больше 4 мм) дуг нецелесообразно вследствие нестабильности проплавления.

Существует определенная линейная зависимость: при увеличении длины дуги уменьшается глубина проплавления и растет ширина шва. Использование длинных (больше 4 мм) дуг нецелесообразно вследствие нестабильности проплавления.

По завершении сварочного процесса обязательно проводится контроль работ, который позволяет исключить возможные дефекты. Существует несколько групп методов контроля:

- Для определения поверхностных недостатков (прожоги, трещины, газовые поры и т.д.) используют визуальный осмотр и цветную дефектоскопию.

- Выявление внутренних недостатков проводят при помощи ультразвука и рентгенограммы.

- Для проверки герметичности швов и конструкции применяют пневматические и гидравлические испытания, а также тесты при помощи керосина и гелиевых маркеров.

Подводя определенные итоги, надо отметить следующее. Аргонодуговая сварка – сложный технологический процесс, который должен проводиться профессионалами своего дела на современном и безопасном оборудовании. Если стоит задача получить качественное и отвечающее всем требованиям изделие, то недопустимо экономить на материалах и выполнении работ, ведь, как известно, скупой платит дважды.

Если стоит задача получить качественное и отвечающее всем требованиям изделие, то недопустимо экономить на материалах и выполнении работ, ведь, как известно, скупой платит дважды.

Особенности сварки нержавеющих емкостей и баков

Версия для печати

24 Мая 2019 г.

Оглавление

Технология сварки емкостей из нержавейки на Заводе САРРЗⓇ

Последовательность сварочных работ на изделиях из нержавеющей стали

Галерея изготовленных из нержавеющей стали резервуаров и емкостей

Наш Завод выпускает большие объемы резервуаров и баков из нержавеющей стали, что связано с увеличением спроса благодаря их коррозионностойким свойствам. При этом, производство нержавеющих емкостей имеет свою специфику.

В этой статье мы совместно со Службой главного сварщика осветим тему особенностей сварки сосудов и резервуаров из нержавеющей стали и углубимся в технологические процессы на нашем Заводе.

Нержавеющая сталь: особенности материала

Нержавеющая сталь относится к легированным сталям, которая имеет высокие коррозионностойкие свойства в нормальных условиях и агрессивных средах.

За счет чего достигается стойкость к коррозии? – Благодаря добавлению в состав хрома -Cr. От процентного соотношения легирующего компонента сплав получает необходимые физико-химические характеристики.

Хром – основной компонент, который добавляет неустойчивому к коррозии металлу свойства, позволяющие ему не подвергаться ее влиянию. Содержание всего 10,5-30% хрома уже позволяет изделию быть коррозионностойким в обычных и агрессивных окислительных средах.

Технология сварки емкостей из нержавейки на Заводе САРРЗ

ⓇТехнологией сборки-сварки занимается Служба главного сварщика, которая разрабатывает проекты производства работ ППР “Сварка нержавеющей стали”, технологические карты и отвечает за аттестацию НАКС в соответствии с РД 03-614-03 “Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. (с Изменениями)”, РД 03-615-03 “Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов” и РД 03-495-02 “Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства”.

У нас разработано более 20 технологий сварки на проведение работ на поверхностях из материалов группы 9 (М11) (высоколегированные стали аустенитного класса*) с диапазоном толщин от 2 до 40 мм и диаметров трубопроводов от 25 до 1420 мм.

Нами получены Свидетельства НАКС на выполнение следующих способов сварки на объектах использования нефтегазодобывающего (НГДО), котельного (КО) и газового оборудования (ГО), оборудования химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств (ОХНВП):

- МП – механизированная дуговая сварка плавящим электродом в среде активных газов и смесях

Данный способ отличается скоростью и возможностью выполнять протяженные швы без остановки процесса, после чего не требуется зачистка. Процесс заключается в одновременной подаче электродной проволоки и газа, защищающего зону от воздействия окружающей среды.

- АФ – автоматическая дуговая сварка под флюсом (плавленным или керамическим)

При этом типе на поверхность наносится флюс, который выполняет защитную функцию и не позволяет кислороду окислять зону сварки. Для получения качественного шва изделие требуется жестко зафиксировать, а стыки точно подогнать. Преимуществом такого процесса является полная его автоматизация.

Для получения качественного шва изделие требуется жестко зафиксировать, а стыки точно подогнать. Преимуществом такого процесса является полная его автоматизация.

- РД – ручная дуговая сварка покрытыми электродами

При данном методе электрод подается и перемещается вручную, а за счет расплавления электродного покрытия при горении дуги образуется защита зоны от кислорода. Универсальность, низкая стоимость материалов и оборудования, а также возможность проводить сварку в любом месте делают этот способ незаменим при монтажных работах и ремонте.

Все способы имеют аттестацию на изготовление, монтаж и ремонт нефтяных резервуаров, газовых газгольдеров, резервуаров для хранения взрывоопасных и токсичных веществ, сосудов, эксплуатируемых под давлением выше 0,07 МПа, оборудования нефтехимических производств, эксплуатируемых под давлением до и более 16 МПа, внутренних и внешних газопроводов низкого, среднего и высокого давления, а также нефтепромыслового, бурового и нефтеперерабатывающего оборудования (технологического оборудования и технологических трубопроводов).

Аттестованные технологии сварки включают в себя проведение сварки во всех пространственных положениях с использованием защитных газов, таких как аргон, смесь аргона и углекислоты в процентном соотношении.

Кроме того, технологии аттестованы на применение предварительного подогрева и послесварочной термообработки.

Последовательность выполнения сварных соединений нержавеющего проката

- Предварительная обработка поверхностей

- Сварочные расходные материалы и оборудование

- Режимы и процессы сварки нержавеющих листов

- Послесварочная обработка швов

Работы проводятся в соответствии с нормативно-технической документацией**, действующей на территории РФ, технологической картой и ППР.

Каждая марка нержавеющей стали в зависимости от компонентов и состава имеет свои особенности выполнения сварных соединений, заключающиеся в до- и послесварочном температурном режиме (предварительном нагреве, отпуске, термообработке), правильном выборе типа и диаметра электродов, проволок, газа и др.

Предварительная обработка поверхностей

Практически 70% качественно выполненного сварного соединения зависит от надлежащей подготовки поверхности под сварку, так как она (подготовка) способствует качественному провару, снижению пористости шва, повышению устойчивости сварного соединения и исключает образование неметаллических включений.

Подготовка нержавеющего металлопроката ничем не отличается от обработки заготовок других металлов. Кромки и соседние участки на ширину 20-30 мм механически очищаются и обрабатываются для удаления шероховатостей и неровностей с помощью металлических щеток. Кромки также обезжириваются и протравляются в травильных ваннах специальными составами.

Окончательная зачистка необходима для удаления любых частиц, оставшихся на поверхности, ржавчины, окалины, влаги, смазки и различных загрязнений.

Затем на заготовки наносятся разметки для точности выполнения швов: обводится контур, намечаются размеры, детали маркируются.

В некоторых случаях необходимо использовать устройства для холодной или горячей гибки металла, кромкострогальное и фрезерное оборудование, которое исправляет неровности металла. А при толщине больше 5 мм выполняется скос кромки под углом 70-90º с задействованием зубил (пневматических или ручных).

А при толщине больше 5 мм выполняется скос кромки под углом 70-90º с задействованием зубил (пневматических или ручных).

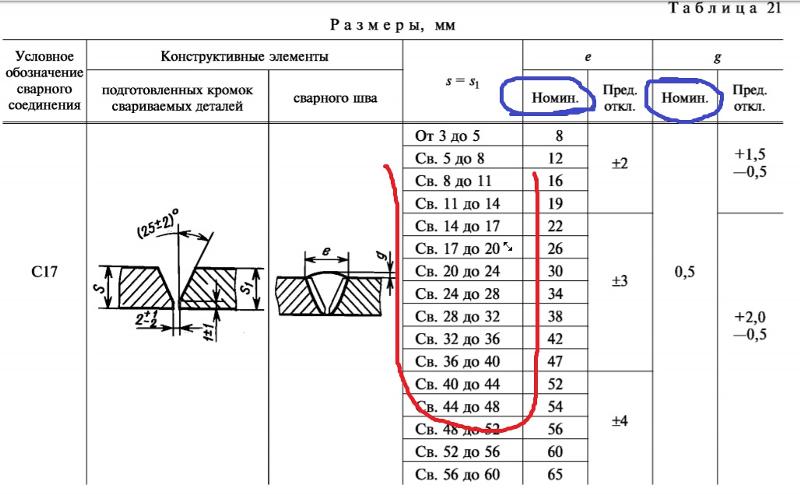

Разделка кромки становится необходимым этапом при толщине проката больше 3 мм. Если технология не предполагает разделку кромки, то рекомендуется применять послойную сварку и увеличивать сварочный ток.

Одним из возможных этапов подготовки кромок является притупление кромки металлозаготовок, что позволяет сделать плотный стык и плавный переход, а также помогает избежать деформацию шва.

Важным этапом становится сборка деталей под сварку: крепление заготовок прихватками (короткими швами), которые наносятся на обратной стороне выполняемого соединения теми же режимами сварки, которыми будут впоследствии свариваться. Расстояние между прихватками, их сечение и глубину рассчитывают исходя из толщины металла и длины шва. Дополнительно детали могут быть соединены планочными гребенками, которые по мере сварочных работ удаляются, а также уголками, струбцинами, клиньями и другими заклепочными способами. Все это необходимо для исключения зазоров и перекосов.

Все это необходимо для исключения зазоров и перекосов.

Сварочные расходные материалы и оборудование

Большое влияние на технологическую и эксплуатационную прочность шва и его пластичность оказывает правильно подобранные расходные материалы, к которым относятся:

- сварочная проволока

- плавящиеся и неплавкие электроды со слоем обмазки

- жидкие флюсы (щелочи, кислоты) для предварительной подготовки кромок

- флюсовые порошки, служащие источником защитных газов

- присадочные прутки

- защитные газы (аргон, гелий), препятствующие попаданию кислорода и пароводяных смесей в сварочную зону

- сварочные газы как источник тепла

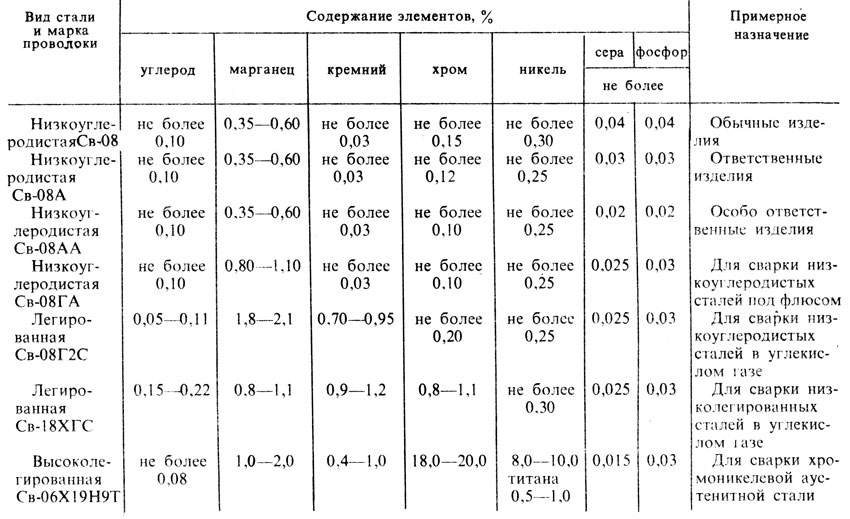

Для минимизации влияния сварки на свойства металла рекомендуются расходные материалы с низким содержанием углерода.

Все имеющееся на Заводе оборудование соответствует требованиям промышленной безопасности РФ, европейским и американским стандартам.

Мы сотрудничаем с известными брендами ESAB и Linkoln electric:

|

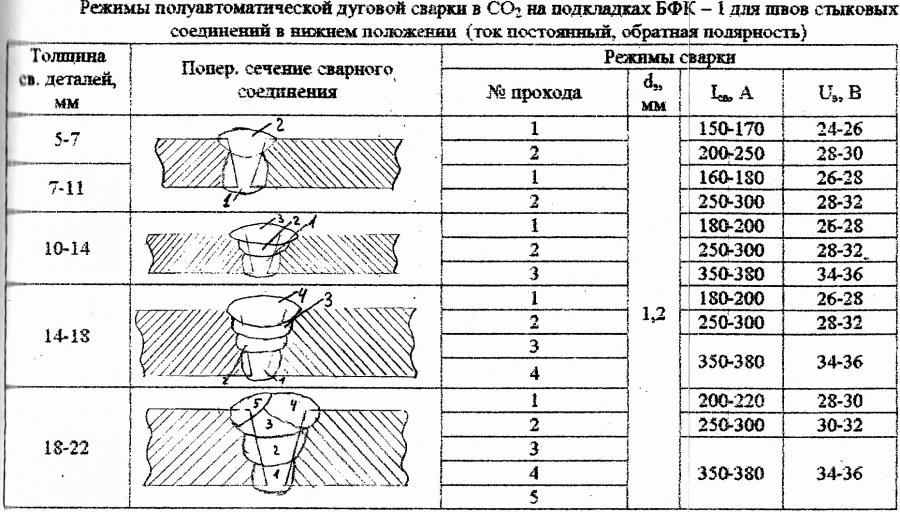

Режимы и процессы сварка нержавеющих листов

Сложность сварки нержавеющей стали заключается в образовании на поверхности карбидов и межкристаллитной коррозии, которые делают получившееся соединение более хрупким. Поэтому так важно выбрать правильный режим сварки и расходные материалы.

К основным режимам можно отнести:

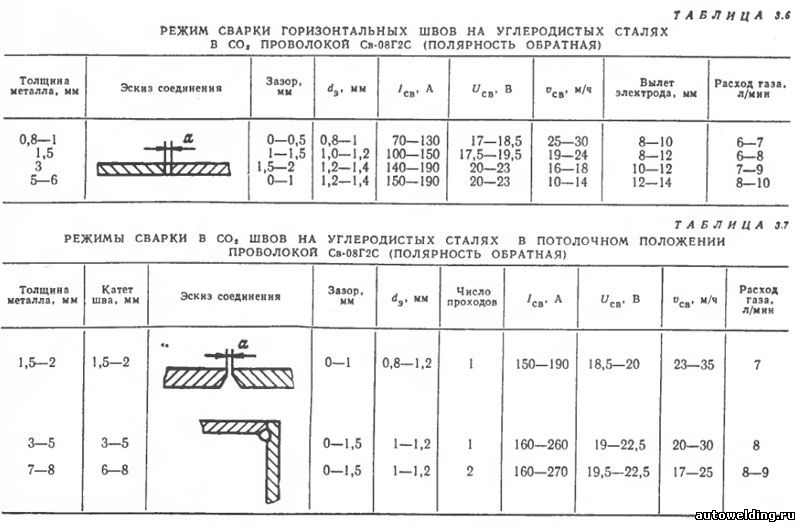

- дуговую сварку с применением плавящихся электродов в инертном газе для сварки проката толщиной 0,8-3 мм

- дуговую сварку со струйным переносом металла при толщине проката менее 0,8 мм

- ручную дуговую сварку на металле толщиной больше 1,5 мм

- импульсивную сварку в инертном газе с плавящимся электродом для сварки листов толщиной 0,8 мм

- сварку под флюсом на металле толщиной более 10 мм

При сварке высоколегированных сталей необходимо не допускать перегрева металла и избегать образования горячих и холодных трещин, для чего шов должен иметь схожие свойства с самим изделием. Этого можно также добиться путем предварительного нагрева или охлаждения металла.

Ниже приводим основные правила выполнения сварных соединений:

- из-за большой теплопроводности требуется уменьшение тока на 15-30%, чтобы не допустить прожога

- из-за высокой степени сопротивления расходные материалы нагреваются и изнашиваются быстрее; чтобы это избежать, берутся хромоникелевые электроды

- необходимо учитывать коэффициент линейного расширения для нормальной усадки шва

- работы должны осуществляться не на сквозняке, а в помещении или на открытом пространстве с предоставлением укрытия рабочего места

- при многослойной сварке каждый предыдущий слой зачищается от шлака, перед началом сварки следующего проводится визуальный контроль;

- рекомендуется уменьшать глубину проплавления последующего шва и не оставлять его незаконченным

- легирование поверхности шва за счет использования расходных материалов исходя из состава основного металла

- металлопрокат толщиной до 8-10 мм рекомендуется сваривать на максимально возможной скорости

- металлопрокат толщиной более 10 мм сваривается при минимальной длине дуги

Послесварочная обработка швов

После окончания сварки на шве образуется оксидный слой, который снижает стойкость к коррозии. Для уравнивания коррозионностойких свойств соединения и основного металла необходимо провести послесварочную обработку механическими, химическими и термическими способами.

Для уравнивания коррозионностойких свойств соединения и основного металла необходимо провести послесварочную обработку механическими, химическими и термическими способами.

При механической обработке (сатинировании) проводится очистка сварного соединения от образовавшихся окалин при помощи шлифовальных лент, кругов или абразивно-струйной обработки.

Эффективными методами являются щелочное травление и пассивация (химические способы). В первом случае все изделие может быть погружено в раствор (если позволяют размеры) или на сварное соединение наносится паста – смесь азотной и фтористоводородной кислоты. При пассивации поверхность обрабатывается специальным составом, в результате чего образуется защитная пленка, оксиданты которой удаляют свободный металл.

Термическая обработка заключается в постепенном искусственном охлаждении шва или его нагреве, так как некоторые марки (например, аустенитная хромоникелевая) при высоких температурах могут терять свои свойства. Метод и температурный режим подбираются исходя из свойств металла и целей выполнения таких работ. Так, например, в зависимости от температуры послесварочного нагрева (от +550ºС до 1100ºС) возможно убрать различную степень напряжения металла.

Так, например, в зависимости от температуры послесварочного нагрева (от +550ºС до 1100ºС) возможно убрать различную степень напряжения металла.

Галерея изготовленных резервуаров и емкостей из нержавеющей стали

* группа материалов М11 включает в себя: 12X21Н5Т, 07Х16Н6, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т, 10Х21Н6М2Л, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03X17h24M3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9Т, 03Х16Н9М2, 08Х16Н9М2, 08Х16Н1М3, 08X18Н9, 09X19H9, 10Х18Н9, 12Х18Н9, 04Х18Н10, 08Х18Н10, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 02X18Н11, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б, 03Х19АГ3Н10Т, 03Х20Н16АГ6, 03X21Н21М4ГБ, 10Х18Н9ТЛ, 10Х18Н12М3Л, 10Х18Н12М3ТЛ, 10Х18Н9Л, 20Х18Н9ТЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ

** Список нормативно-технической документации на проведение сварочных работ:

- ГОСТ 5632-2014 “Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки”

-

Р НОСТРОЙ 2.10.12-2014 “Сварочные работы.

Технологические инструкции по сварке и технологические карты сварки. Разработка и подготовка к аттестации”

Технологические инструкции по сварке и технологические карты сварки. Разработка и подготовка к аттестации” - ГОСТ 5264-80 “Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры”

- ГОСТ 2246-70 “Проволока стальная сварочная. Технические условия”

- ГОСТ 10052-75 “Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы”

- ГОСТ 14771-76 “Дуговая сварка в защитном газе. Соединения сварные. Основные типы. Конструктивные элементы и размеры”

- ГОСТ 23949-80 “Электроды вольфрамовые сварочные неплавящиеся. Технические условия”

- ГОСТ 16037-80 “Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры”

- ГОСТ 8713-79 “Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры”

— обзор

13 января 2023 г. 13 января 2023 г.

| 12:32

13 января 2023 г.

| 12:32

Если вы ищете надежный метод сварки, аргонная сварка нержавеющей стали — это то, что вам нужно. Этот метод сварки сочетает в себе преимущества газа аргона с преимуществами металла из нержавеющей стали для создания прочных и долговечных сварных швов. Давайте разберем этот процесс и посмотрим, как он работает.

Что такое аргон?

Во-первых, давайте посмотрим на газ аргон. Аргон — это элемент, содержащийся в атмосфере Земли, не имеющий запаха, цвета и нетоксичный. Кроме того, это инертный газ, то есть он не вступает в реакцию с другими веществами, что делает его идеальным для сварки. В сочетании с другими методами, такими как сварка TIG (вольфрам в инертном газе), аргон помогает защитить зону сварки от атмосферных загрязнений, создавая электрическую дугу для нагрева соединяемых металлов.

Что такое нержавеющая сталь?

Нержавеющая сталь представляет собой металлический сплав из железа с содержанием хрома не менее 10,5% по массе. Он обладает высокой коррозионной стойкостью благодаря содержанию хрома и может выдерживать высокие температуры без деформации и растрескивания благодаря высокой прочности на растяжение. Он также обладает отличной формуемостью, что делает его идеальным для изготовления сложных деталей или компонентов, требующих сложных форм или конструкций.

Он обладает высокой коррозионной стойкостью благодаря содержанию хрома и может выдерживать высокие температуры без деформации и растрескивания благодаря высокой прочности на растяжение. Он также обладает отличной формуемостью, что делает его идеальным для изготовления сложных деталей или компонентов, требующих сложных форм или конструкций.

Как работает аргонная сварка нержавеющей стали?

Аргонная сварка нержавеющей стали объединяет эти два материала в один мощный процесс, создавая прочные сварные швы, которые одновременно долговечны и устойчивы к коррозии. Процесс начинается с использования инертного газа, такого как аргон, для создания защитного слоя вокруг зоны сварки с одновременным созданием электрической дуги, посредством которой тепло может подаваться к соединяемым металлам. Затем добавляется присадочный стержень из нержавеющей стали для укрепления и поддержки соединения перед окончательным охлаждением с помощью систем водяного или воздушного охлаждения в зависимости от требований применения.

Заключение:

Аргонная сварка нержавеющей стали — это надежный метод, обеспечивающий прочные и долговечные сварные швы, идеально подходящие для тех случаев, когда коррозионная стойкость и температурная стабильность являются ключевыми факторами успеха. Сочетание газообразного аргона с металлом из нержавеющей стали создает мощный метод создания прочных соединений в любой среде или в любой отрасли. Ищете ли вы дополнительную защиту от ржавчины или вам нужна дополнительная прочность при соединении двух деталей, аргонная сварка нержавеющей стали поможет вам! Более того, владельцы веб-сайтов и новички в SEO могут извлечь выгоду из этой замечательной техники при разработке своих веб-сайтов, гарантируя, что они оптимизируют видимость в Интернете, обеспечивая при этом отличный пользовательский интерфейс!

Палак Кариа

Увлеченный эксперт в области металлургии и блоггер. Обладая более чем 5-летним опытом работы в этой области, Палак привносит свои знания и понимание в свое письмо. Обсуждая последние тенденции в металлургической промышленности или делясь советами, она стремится помочь другим добиться успеха в металлургической промышленности.

Обсуждая последние тенденции в металлургической промышленности или делясь советами, она стремится помочь другим добиться успеха в металлургической промышленности.

Электроды для сварки нержавеющей стали. Характеристики, маркировка, ГОСТ, цена. В зависимости от выбранной технологии будут использоваться различные электроды для сварки нержавейки.

Дуговая сварка ММА

На сегодняшний день этот вид является наиболее распространенным методом, применяемым в домашних условиях. При использовании данного вида работ электроды применяются для сварки нержавеющей стали двух разных типов.

Первый тип электрода, который используется для этого вида сварки, является основным покрытием. Использование данного вида расходного материала возможно только в том случае, если работа ведется с постоянным током и с обратной полярностью. Основным покрытием для этих элементов является карбонат кальция или магния.

Второй тип электродов для сварки нержавеющих сталей имеет рутиловое покрытие. Чаще всего их изготавливают из такого материала, как диоксид азота. Использование этого типа элементов возможно при выполнении работ как с переменным током, так и с постоянным с обратной полярностью.

Чаще всего их изготавливают из такого материала, как диоксид азота. Использование этого типа элементов возможно при выполнении работ как с переменным током, так и с постоянным с обратной полярностью.

Аргонно-дуговая

Данная технология сварки чаще всего используется в том случае, если необходимо соединить несколько деталей из нержавеющей стали небольшой толщины. Проведение работ этим типом инструмента предполагает использование вольфрамовых электродов для сварки нержавеющей стали. Также стоит отметить, что продукция, полученная после завершения работ, должна соответствовать самым высоким требованиям к качеству продукта. Этот тип нашел самое широкое распространение среди сварки газовых, водопроводных и выхлопных труб из нержавеющей стали. Также важно отметить, что технология использования данного вида сварки подразумевает наличие защитных сварочных газов. На сегодняшний день в качестве такого газа выбран аргон.

Есть небольшая хитрость, которая уменьшит расход электрода во время работы. Для этого необходимо продолжать подачу аргона в течение следующих 12-15 секунд после завершения процесса сварки. Это достаточно актуально, так как цена на электроды для нержавейки начинается примерно от 600 рублей за комплект. Отдельные предметы можно приобрести по цене от 70-80 рублей и выше.

Для этого необходимо продолжать подачу аргона в течение следующих 12-15 секунд после завершения процесса сварки. Это достаточно актуально, так как цена на электроды для нержавейки начинается примерно от 600 рублей за комплект. Отдельные предметы можно приобрести по цене от 70-80 рублей и выше.

Полуавтоматический режим

Этот вид сварки нержавеющей стали чаще всего применяется в том случае, если необходимо соединить металлические детали большой толщины. Соединение этих деталей проволокой наиболее оптимально, так как позволяет поднять производительность процесса за счет ускорения работы. Если вы задаетесь вопросом, как варить электрод из нержавейки по этой технологии, то можете познакомиться с аргонно-дуговой технологией. Эти два типа практически идентичны, за одним исключением: в полуавтоматическом режиме проволока подается не вручную, а механизировано.

Выбор электрода

Минус нержавейки в том, что она сваривается намного хуже других металлов. По этой причине выбор сварочного электрода для нержавейки стоит достаточно остро.

По этой причине выбор сварочного электрода для нержавейки стоит достаточно остро.

Элемент, пригодный для работ данного типа, должен отвечать следующим требованиям: иметь высокое сопротивление ползучести, расширение при воздействии температуры должно быть низким, иметь большое число упругостей, отличаться долговечностью и иметь высокую теплопроводность. Электроды, отвечающие всем этим требованиям, изготавливаются из вольфрама, а их сечение находится в пределах от 3 до 5 мм. На территории Российской Федерации наиболее распространенным производителем данных расходных материалов является компания ESAB. Однако следует отметить, что если основной вопрос при покупке заключается в цене электрода для нержавейки, то лучше покупать элементы отечественного производства. Качество не сильно отличается, а стоимость будет намного ниже.

ГОСТ 10052-75 является государственным документом, который распространяется на все электроды, имеющие металлическое покрытие, а также применяемые для ручной дуговой сварки коррозионностойких, жаропрочных и жаропрочных высоколегированных стали. Также этот документ регламентирует все марки элементов, которые можно использовать. ГОСТ

Также этот документ регламентирует все марки элементов, которые можно использовать. ГОСТ

Электроды также устанавливает четкие требования к химическому составу металла шва и твердости металла шва при нормальной температуре.

Элементы для нержавейки

Для того чтобы правильно подобрать электрод для сварки, очень важно знать несколько следующих параметров:

- Первый и самый важный показатель, который необходимо знать – это марка стали. Необходимо понимать, что в странах ЕС, США и странах СНГ маркировка высоколегированной стали отличается, и это необходимо учитывать.

- Также марку плавящегося элемента следует выбирать в соответствии с толщиной свариваемой нержавеющей стали.

- Последним важным фактором выбора является определение ситуации, в которой будет выполняться работа. Это важно, так как большинство элементов предназначены для работы только под определенным углом.

Маркировка электродов из нержавеющей стали

ОК 63. 30. Этот элемент позволяет осуществлять процесс сварки в любом положении. При этом он характеризуется средними показателями, а диаметр расходного элемента составляет 3,2 мм.

30. Этот элемент позволяет осуществлять процесс сварки в любом положении. При этом он характеризуется средними показателями, а диаметр расходного элемента составляет 3,2 мм.

- ОК 63.41. Данная марка расходных материалов позволяет работать только в нижнем положении. Один и тот же элемент может быть разного диаметра, но чаще всего встречается диаметр от 3 мм и выше.

- ОК 61.30. Этот электрод отличается тем, что содержание углерода в нем очень низкое. Шов, полученный после сварки этим видом, устойчив к межкристаллитной коррозии. Самый распространенный диаметр этой марки – 2 мм.

Стоит сказать, что все вышеперечисленные марки производятся компанией «ЭСАБ».

Цена

Конечно, в первую очередь от чего зависит цена электродов из нержавеющей стали – это компания-производитель, которая выпускает расходный элемент. Сэкономить на покупке этого материала вы сможете, если купите электроды отечественного производителя. Также, чтобы сэкономить деньги, вы можете приобрести товар напрямую у производителя или в его интернет-магазине.

Технологические инструкции по сварке и технологические карты сварки. Разработка и подготовка к аттестации”

Технологические инструкции по сварке и технологические карты сварки. Разработка и подготовка к аттестации”