Гост фрезы цилиндрические – ГОСТ 29092-91 Фрезы цилиндрические.

alexxlab | 18.10.2019 | 0 | Разное

ГОСТ 13932-80 Фрезы дереворежущие насадные цилиндрические сборные. Технические условия (с Изменениями N 1, 2, 3, 4, 5), ГОСТ от 06 июня 1980 года №13932-80

ГОСТ 13932-80

Группа Г23

ОКП 39 5271

Дата введения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

B.C.Рыбалко, М.В.Лопачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.06.80 N 2631

3. Срок проверки – 1996 г., периодичность проверок – 5 лет

4. ВЗАМЕН ГОСТ 13932-68

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Снято ограничение срока действия Постановлением Госстандарта СССР от 30.05.91 N 766

7. ПЕРЕИЗДАНИЕ (январь 1998 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в декабре 1986 г., ноябре 1988 г., марте 1989 г., мае 1991 г., феврале 1995 г. (ИУС 3-87, 2-89, 6-89, 8-91, 5-95)

Настоящий стандарт распространяется на сборные цилиндрические насадные дереворежущие фрезы по ГОСТ 14956 и другие насадные цилиндрические сборные фрезы для обработки древесины и древесных материалов на фрезерных, четырехсторонних строгальных станках и автоматических линиях, изготовляемые для нужд народного хозяйства и экспорта.

Требования стандарта являются обязательными, кроме пп.1.2, 1.4, 1.20, 1.21, 4.9.

Стандарт пригоден для целей сертификации по безопасности по пп.2.1 и 4.7.

(Измененная редакция, Изм. N 4, 5).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Фрезы изготовляют из следующих материалов:

– корпуса фрез – из стали марки 40Х по ГОСТ 4543, стали марки 45 по ГОСТ 1050;

– корпуса ножей, оснащенных пластинами твердого сплава, – из стали марок 40Х, 35ХГСА по ГОСТ 4543, стали марки 45 по ГОСТ 1050;

– ножи фрез – из стали марок 8Х6НФТ, Х6ВФ по ГОСТ 5950;

– пластины ножей – из твердого сплава вольфрамовой группы по ГОСТ 3882;

– детали крепления и регулирования ножей – из стали марок 40Х и 45Х по ГОСТ 4543;

– цанги и упорные кольца – из стали марки 65Г по ГОСТ 14959.

(Измененная редакция, Изм. N 5).

1.2а. Фрезы, изготовленные из материалов, не указанных в п.1.2, должны не уступать им по механическим свойствам и стойкости в соответствии с требованиями настоящего стандарта.

Детали крепления и регулирования ножей, изготовленные из материалов, не указанных в п.1.2, должны обеспечивать прочность не ниже класса 4.8 по ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5.

(Введен дополнительно, Изм. N 5).

1.3. Твердость фрез должна быть:

– корпусов – не менее 180 НВ;

– деталей крепления и регулирования ножей – 40…47 HRC;

– цанг и упорных колец – 43…49 HRC;

– твердость корпусов ножей – не менее 180 НВ.

Прочность деталей должна быть не ниже класса 4.8 по ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5.

(Измененная редакция, Изм. N 4).

1.4. Пластины из твердого сплава должны быть припаяны сплавом марки Л63 по ГОСТ 15527.

(Измененная редакция, Изм. N 5).

1.4а. Пластины из твердого сплава, припаянные сплавом, не указанным в п.1.4, должны не уступать им по прочности и надежности.

(Введен дополнительно, Изм. N 5).

1.5. Толщина слоя припоя между поверхностью корпуса ножа и пластиной должна быть не более, мм:

при длине ножа до 40 мм | 0,3 |

” ” ” св. 40 до 90 мм | 0,4 |

” ” ” ” 90 мм | 0,5 |

Допускается утолщение слоя припоя до 0,4 мм по нижней опорной поверхности пластины. Разрыв слоя припоя по контуру пайки не должен быть более 5% его общей длины.

1.6. Корпуса фрез и комплектующие детали не должны иметь трещин и следов коррозии.

1.7. Корпуса фрез, детали крепления и регулирования ножей должны иметь защитное покрытие по ГОСТ 9.301.

1.18. Режущие кромки ножей не должны иметь трещин, завалов, выкрошенных мест и следов прижогов.

1.9. Параметры шероховатости поверхностей фрез по ГОСТ 2789 должны быть, мкм, не более:

– передней поверхности ножей, оснащенных пластинами твердого сплава (по пластине) | 0,32 |

– ленточки по задней поверхности ножей, оснащенных пластинами твердого сплава (по пластине) | 0,16 |

– посадочного отверстия фрез, соприкасающихся поверхностей цанг и корпусов фрез поверхностей укороченных цанг | 1,25 |

– наружных поверхностей корпусов, опорных торцев корпусов для фрез с непосредственной посадкой на шпиндель, опорных и торцевых поверхностей ножей, оснащенных пластинами твердого сплава | 2,5 |

– соприкасающихся поверхностей корпусов и клиньев с ножами | 20 |

– остальных поверхностей | 40 |

1.10. Предельные отклонения параметров фрез не должны быть более, мм:

– наружного диаметра фрез | js14 |

– диаметра посадочного отверстия | Н7 |

– диаметра корпуса и длины фрез | h24 |

1.5-1.10. (Измененная редакция, Изм. N 2).

1.11. (Исключен, Изм. N 2).

1.12. Допуск радиального биения режущих кромок фрез с непосредственной посадкой на шпиндель, с посадкой на патроне и наружных поверхностей корпусов фрез относительно оси посадочного отверстия должен быть, мм, при диаметре фрез:

до 120 мм | 0,06 |

св. 120 мм | 0,08 |

1.13. Допуск радиального биения режущих кромок фрезы с цанговым креплением относительно оси посадочных отверстий должен быть, мм, при длине фрез:

от 90 до 130 мм | 0,08 |

св. 130 ” 170 мм | 0,10 |

” 170 мм | 0,12 |

1.14. Допуск торцевого биения опорных поверхностей фрез с непосредственной посадкой на шпиндель относительно оси посадочного отверстия, измеренное на диаметре, превышающем на 30 мм диаметр посадочного отверстия, должен быть 0,03 мм.

1.12-1.14. (Измененная редакция, Изм. N 1).

1.15. Допуск прямолинейности режущих кромок ножей, оснащенных пластинами твердого сплава, должен быть, мм:

при длине до 60 мм | 0,02 |

” ” св. 60 мм | 0,04 |

1.16. Конусообразность по режущим кромкам ножей фрез должна быть не более значения допуска радиального биения фрезы.

1.17. Корпуса фрез должны быть уравновешены. Допустимый остаточный дисбаланс при массе должен быть, г·мм:

до 5 кг | 50 |

св. 5 до 8 кг | 80 |

” 8 ” 10 кг | 100 |

” 10 кг | 10 на каждые 1 кг массы |

Фрезы, длина которых превышает половину диаметра, должны балансироваться динамически, остальные – статически.

При динамической балансировке значение допускаемого остаточного дисбаланса относится к каждой плоскости коррекции.

1.15-1.17. (Измененная редакция, Изм. N 2).

1.18. Разность в массе ножей, входящих в комплект фрезы, не должна быть более 0,1 г.

1.19. Разность в массе комплектов деталей для крепления и регулирования ножей фрезы должна быть не более, г, при массе:

до 150 г | 0,1 |

св. 150 до 500 г | 0,2 |

” 500 г | 0,3 |

1.20. Средний и установленный периоды стойкости фрез при условиях испытаний, указанных в разд.4, должны быть не менее значений по табл.1. Критерием затупления фрез является увеличение шероховатости или значений сколов обработанных поверхностей, превышающих значения, указанные в табл.1.

Таблица 1

Допустимое значение | |||||

Исполнение фрез | мин | шероховатости обработанных поверхностей по ГОСТ 7016 | сколов облицовочного материала, мм | Обрабатываемый материал | |

Фрезы с ножами из инструментальной стали марки Х6ВФ | 210 | 105 | 200 | – | Древесина хвойных пород по ГОСТ 8486 влажностью (12±3)% |

Фрезы с ножами, оснащенными пластинами твердого сплава марки ВК6 | 50 | 35 | – | 0,5 | Древесностружечные плиты по ГОСТ 10632, облицованные синтетическим шпоном |

Примечание. Срок введения в действие требований пункта – с 01.06.90.

1.20. (Введен дополнительно, Изм. N 1; измененная редакция, Изм. N 3, 4).

1.21. На торце корпуса каждой фрезы должны быть четко нанесены:

– обозначение фрезы;

– товарный знак предприятия-изготовителя;

– диаметр фрезы;

– диаметр посадочного отверстия;

– предельная частота вращения.

1.22. Транспортная маркировка, маркировка потребительской тары и упаковка – по ГОСТ 18088.

1.21, 1.22. (Введены дополнительно, Изм. N 5).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Предельная частота вращения фрез в работе не должна быть более, мин, для фрез диаметром:

от 80 до 100 мм | 12000 |

св. 100 ” 125 мм | 9000 |

” 125 ” 140 мм | 8000 |

” 140 ” 180 мм | 6200 |

” 180 мм | 5000 |

3. ПРИЕМКА

3.1. Приемка – по ГОСТ 23726.

3.2. Приемочный контроль на соответствие требованиям пп.1.12, 1.13 и 1.16 проводят согласно плану контроля, указанному в табл.4б ГОСТ 23726, при этом количество фрез с установленными ножами должно соответствовать объему выборки.

3.3. Контроль прочности вращением на соответствие требованиям п.4.6 проводят на фрезах, прошедших приемочный контроль согласно п.3.2. Объем выборки из этой партии должен соответствовать указанному в табл.8 ГОСТ 23726.

3.1-3.3. (Измененная редакция, Изм. N 2).

3.4. Периодические испытания, в том числе и испытания на средний период стойкости, следует проводить один раз в три года не менее чем на пяти фрезах.

Испытания на установленный период стойкости следует проводить один раз в год не менее чем на пяти фрезах.

Испытаниям следует подвергать фрезы любого диаметра, прошедшие приемочный контроль согласно пп.3.1-3.3.

Примечание. Срок введения в действие требований пункта – с 01.06.90.

(Измененная редакция, Изм. N 2, 3).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Поверхности фрез и комплектующих деталей (п.1.6) контролируют визуально сравнением с образцами, утвержденными в установленном порядке, или с помощью лупы ЛП-1-5 по ГОСТ 25706.

4.2. Шероховатость поверхностей фрез должна проверяться сравнением с образцами шероховатости по ГОСТ 9378 или образцами-эталонами, имеющими значения параметров шероховатости не более указанных в п.1.9 и утвержденными в установленном порядке.

Сравнение осуществляют визуально с применением лупы ЛП-1-5 по ГОСТ 25706.

4.1, 4.2. (Измененная редакция, Изм. N 1, 2).

4.3. При контроле размерных параметров фрез должны применяться методы и средства измерения, погрешность которых не должна быть более:

а) для линейных размеров – значений, указанных в ГОСТ 8.051;

б) для отклонения форм и расположения поверхностей – 25% допуска на проверяемый параметр;

в) для угловых размеров – 35% допуска на проверяемый угол.

(Измененная редакция, Изм. N 2).

4.4. Контроль твердости корпусов фрез – по ГОСТ 9012, комплектующих деталей – по ГОСТ 9013 с помощью твердомеров ТБ и ТР по ГОСТ 23677 соответственно.

(Измененная редакция, Изм. N 3).

4.5. Толщину слоя припоя и допускаемый разрыв припоя (п.1.5) контролируют на видимом контуре шва пайки по эталонам или с помощью лупы ЛП-1-5 по ГОСТ 25706.

(Измененная редакция, Изм. N 1).

4.6. Испытание фрез на прочность от действия центробежных сил должно проводиться на специальных установках вращением в течение не менее 1 мин, при частоте вращения для фрез диаметром не менее, мин:

до 140 мм | 13500 |

св. 140 до 160 мм | 12000 |

” 160 ” 220 мм | 9300 |

(Измененная редакция, Изм. N 2).

4.7. Балансировку корпусов фрез проводят на балансировочных станках, нормы точности которых соответствуют ГОСТ 20076, или на балансировочных установках, отвечающих установленным для них нормам точности.

При динамической балансировке и контроле фрезы устанавливают по риске, расположенной в плоскости, проходящей через ось стопорных винтов. Риска должна располагаться в верхнем вертикальном положении.

4.8. Испытания фрез должны проводиться на фрезерных станках по ГОСТ 6735, нормы точности которых соответствуют ГОСТ 69, или на четырехсторонних строгальных станках по ГОСТ 7315, нормы точности и жесткости которых соответствуют ГОСТ 7315, или на автоматических линиях, соответствующих установленным для них нормам точности.

Испытаниям на надежность следует подвергать фрезы с ножами из инструментальной стали марки Х6ВФ и фрезы с ножами, оснащенными пластинами твердого сплава ВК6, на режимах, указанных в табл.2.

Таблица 2

Режимы фрезерования | |||

Наименование фрез | частота вращения шпинделя | подача на зуб | глубина фрезерования , мм, |

Фрезы с ножами из инструментальной стали марки Х6ВФ | 5000 | 0,5-0,7 | 5 |

Фрезы с ножами, оснащенными пластинами твердого сплава ВК6 | 6000 | 0,3-0,5 | 8 |

(Измененная редакция, Изм. N 1, 4).

4.9. Приемочные значения среднего и 95%-ного периодов стойкости для выборки из пяти фрез не должны быть менее: среднего периода стойкости =237 мин и 95%-ного периода стойкости =119 мин – для фрез с ножами из инструментальной стали марки Х6ВФ; = 56 мин, =40 мин – для фрез с ножами, оснащенными пластинами твердого сплава марки ВК6.

(Измененная редакция, Изм. N 4).

4.10. (Исключен, Изм. N 2).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение фрез – по ГОСТ 18088.

Разд.5. (Измененная редакция, Изм. N 5).

Разд.6. (Исключен, Изм. N 1).

ПРИЛОЖЕНИЕ. (Исключено, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1998

docs.cntd.ru

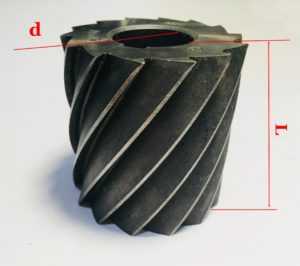

Фреза цилиндрическая

Фрезы цилиндрические ГОСТ 29092-91 (ГОСТ 3752-71)

Фрезы цилиндрические ГОСТ 29092-91 (ГОСТ 3752-71)Тип 1 — цельные;

Исполнение 1 — с мелким зубом.

Данные фрезы предназначаются для чистового и получистового фрезерования открытых поверхностей стальных и чугунных деталей.

Угол наклона винтовых стружечных канавок у цилиндрических фрез 1-го исполнения составляет 30-35⁰

Исполнение 2 — с крупным зубом.

Данные фрезы предназначаются для чернового фрезерования открытых поверхностей деталей из чугуна, стали, цветных металлов и сплавов, имеющих большие припуски под механическую обработку.

Угол наклона винтовых стружечных канавок у цилиндрических фрез 2-го исполнения составляет 40⁰.

| Обозначение по ГОСТ 3752-71 | Обозначение по ГОСТ 29092-91 | D | d | L | Z |

| 2220-0132 | — | Фреза цилиндрическая 40 | 16 | 40 | 10 |

| 2220-0134 | — | 50 | |||

| 2220-0136 | — | 63 | |||

| 2220-0182 | — | Фреза цилиндрическая 50 | 22 | 50 | 6 |

| 2220-0138 | — | 12 | |||

| 2220-0184 | 2200-0404 | 63 | 6 | ||

| 2220-0140 | 2200-0304 | 12 | |||

| 2220-0186 | 2200-0406 | 80 | 6 | ||

| 2220-0142 | 2200-0306 | 12 | |||

| 2220-0188 | 2200-0408 | Фреза цилиндрическая 63 | 27 | 50 | 8 |

| 2220-0144 | 2200-0308 | 14 | |||

| 2220-0190 | — | 63 | 8 | ||

| 2220-0146 | — | 14 | |||

| 2220-0192 | — | 80 | 8 | ||

| 2220-0148 | — | 14 | |||

| 2220-0194 | 100 | 8 | |||

| 2220-0150 | — | 14 | |||

| 2220-0196 | 2200-0414 | Фреза цилиндрическая 80 | 32 | 63 | 10 |

| 2220-0152 | 2200-0314 | 16 | |||

| 2220-0198 | — | 80 | 10 | ||

| 2220-0154 | — | 16 | |||

| 2220-0200 | 2200-0416 | 100 | 10 | ||

| 2220-0156 | 2200-0316 | 16 | |||

| 2220-0202 | — | 125 | 10 | ||

| 2220-0158 | — | 16 | |||

| 2220-0204 | — | Фреза цилиндрическая 100 | 40 | 80 | 12 |

| 2220-0160 | — | 18 | |||

| 2220-0206 | — | 100 | 12 | ||

| 2220-0162 | — | 18 | |||

| 2220-0208 | 2200-0422 | 125 | 12 | ||

| 2220-0164 | 2200-0322 | 18 | |||

| 2220-0210 | — | 160 | 12 | ||

| 2220-0166 | — | 18 |

В

Фрезерование само по себе по востребованности превосходит другие виды металлообработки. Среди инструментов для фрезерования тоже можно выделить своих лидеров. Самым распространенным вариантом является фреза цилиндрическая, которая используется практически на каждом производстве. В тексте мы расскажем о том, как выглядит такая фреза, где она применяется, и какие ее конфигурации можно встретить в продаже. Также мы подскажем, где купить самый достойный образец.

Где используется фреза цилиндрическая?

В промышленности такой вид инструмента используется практически постоянно. Предназначен он для обработки поверхностей плоского типа. Так, подойдет она для листов металла и других деталей с плоскими гранями, требующими обработки.

Используется инструмент на станках горизонтального типа, которые широко применяются в производстве.

Каких типов бывает фреза цилиндрическая?

Несмотря на то, что основное предназначение такого инструмента остается неизменным, существует несколько вариаций детали.

Так, по конфигурации зубьев (режущих элементов), инструменты бывают винтового и прямого типа. Первые используются для нешироких поверхностей, где последние не могут работать эффективно.

По каким параметрам выбирается фреза?

Инструмент, помимо вышеуказанных характеристик, может также отличаться и другими параметрами. Так, стоит обратить внимание на диаметр фрезы. Также большое значение имеет количество зубьев и их наклон. Стоит присмотреться также к глубине резьбы, что влияет на продуктивность работы не меньше.

Где продается качественная цилиндрическая фреза?

Любой инструмент, необходимый для металлообработки, будь то фреза цилиндрическая, или более сложный инструмент, «Владпромаш» готов выполнить любой объем необходимых работ.

Мы оказываем и другие услуги, необходимые для металлообрабатывающей промышленности. Механическая обработка, изготовление деталей по индивидуальному образцу и продажа всех инструментов – все это осуществляется компанией «Владпромаш».

Мы предлагаем доступные цены за высокое качество товара, большие объемы и индивидуальный подход к каждому крупному и мелкому клиенту. «Владпромаш» — это многолетний опыт оказания подобных услуг и продажи необходимых инструментов.

www.vladpm.ru

Фрезы дереворежущие концевые цилиндрические. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ

ДЕРЕВОРЕЖУЩИЕ

КОНЦЕВЫЕ ЦИЛИНДРИЧЕСКИЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 8994-80

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ДЕРЕВОРЕЖУЩИЕ КОНЦЕВЫЕ Технические условия Woodcutting cylindrical end milling cutters. | ГОСТ |

Дата введения 01.01.81

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на концевые цилиндрические дереворежущие фрезы для фрезерования древесины по контуру и выборки гнезд на вертикально-фрезерных и сверлильно-пазовальных станках, изготавливаемые для нужд народного хозяйства и для экспорта.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Фрезы должны изготовляться типов:

1 – однозубые;

2 – двухзубые правого и левого вращения с прямой канавкой и правого вращения с винтовой канавкой.

1.2. Основные размеры должны соответствовать указанным на чертеже и в табл. 1.

Тип 1

Тип 2

Вариант изготовления фрез типа 2 с винтовой канавкой

Таблица 1

Размеры, мм

Обозначение фрез | Применяемость фрез | Тип | Диаметр режущей части D | Диаметр хвостовика d | L | l | ||

правого вращения | левого вращения | правого вращения | левого вращения | |||||

3260-0051 | – |

|

| 1 | 4 | 4 | 50 | 20 |

3260-0052 | – |

|

| 5 | 5 | |||

3260-0053 | 3260-0075 |

|

| 2 | 80 | |||

3260-0054 | 3260-0076 |

|

| 6 | 6 | |||

3260-0055 | – |

|

| 1 | 60 | 30 | ||

3260-0056 | – |

|

| 7 | 10 | |||

3260-0057 | – |

|

| 8 | 65 | 35 | ||

3260-0058 | 3260-0077 |

|

| 2 | 8 | 10 | 95 | 35 |

3260-0059 | – |

|

| 1 | 9 | 10 | 65 | |

3260-0061 | – |

|

| 10 | 70 | 40 | ||

3260-0062 | 3260-0078 |

|

| 2 | 100 | |||

3260-0063 | 3260-0079 |

|

| 12 | 12 | 110 | 50 | |

3260-0064 | – |

|

| 1 | 10 | 80 | ||

3260-0065 | – |

|

| 14 | ||||

3260-0066 | 3260-0081 |

|

| 2 | 12 | 120 | 60 | |

3260-0067 | 3260-0082 |

|

| 16 | ||||

3260-0068 | – |

|

| 1 | 10 | 85 | 55 | |

3260-0069 | – |

|

| 18 | 90 | 60 | ||

3260-0071 | 3260-0083 |

|

| 2 | 12 | 140 | 80 | |

3260-0072 | 3260-0084 |

|

| 20 | ||||

3260-0073 | – |

|

| 1 | 10 | 95 | 65 | |

3260-0074 | 3260-0085 |

|

| 2 | 25 | 12 | 160 | 100 |

Пример условного обозначения фрезы типа 2, D = 5 мм, L = 80 мм:

3260-0053 ГОСТ 8994-80

(Измененная редакция, Изм. № 1).

1.3. Конструктивные размеры и геометрические параметры фрез указаны в рекомендуемом приложении 2.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготавливаться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

2.2. Фрезы должны изготавливаться из стали марки Х6ВФ по ГОСТ 5950-73.

Допускается в технически обоснованных случаях изготавливать фрезы из стали марки 9ХС, по ГОСТ 5950-73 из быстрорежущих сталей по ГОСТ 19265-73.

Фрезы диаметром 12 мм и более из быстрорежущих сталей должны быть изготовлены сварными. Хвостовик сварной фрезы должен быть изготовлен из сталей марок 45 по ГОСТ 1050-74 или 40Х по ГОСТ 4543-71.

2.3. Твердость рабочей части фрез должна быть:

у фрез из сталей марок Х6ВФ и 9ХС диаметром

до 6 мм – 51 … 55 HRCэ

св. 6 мм – 58 … 61 HRCэ

у фрез из быстрорежущей стали диаметром

до 6 мм – 58 … 61 HRCэ

св. 6 мм – 61 … 63 HRCэ

твердость хвостовика 32 … 42 HRCэ.

У фрез диаметром до 6 мм твердость хвостовика может быть одинаковой с твердостью рабочей части.

(Измененная редакция, Изм. № 1).

2.4. На рабочей части фрез не должно быть обезуглероженных мест и мест с пониженной твердостью.

2.5. На поверхности фрез не должно быть забоин, трещин, заусенцев, черновин, выкрошенных мест, поджогов, а также следов коррозии.

Примечание. Внешний вид фрез для экспорта должен соответствовать образцу-эталону, согласованному с внешнеторговой организацией.

2.6. Параметры шероховатости поверхностей фрез по ГОСТ 2789-73 должны быть, мкм, не более:

передних поверхностей на расстоянии от боковой режущей кромки не менее 0,4 высоты зуба и задних поверхностей зубьев…………………………………………………………………………………………………………… Rz 3,2

цилиндрической поверхности хвостовика…………………………………………………………………………………………………………… Ra 1,25

поверхности спинки зуба и канавки для выхода стружки…………………………………………………………………………………………………………… Rz 10,0

остальных поверхностей…………………………………………………………………………………………………………… Rz 20,0

2.7. Сердцевина рабочей части двухзубых фрез должна утолщаться в направлении к хвостовику на 1,4 – 1,7 мм на 100 мм длины.

2.8. Допускается изготовление рабочей части фрез с обратной конусностью (уменьшением диаметра по направлению к хвостовику) не более 0,2 мм на 100 мм длины.

Увеличение диаметра по направлению к хвостовику не допускается.

2.9. Предельные отклонения размеров фрез должны соответствовать:

наружного диаметра режущей части фрез типа 1……………………………….. h21

наружного диаметра фрез типа 2 и диаметра хвостовика……………………. h9

общей длины и длины рабочей части…………………………………………………. 2js16

2.10. Допуск радиального биения режущих кромок зубьев фрез типа 2 относительно оси поверхности хвостовика не должен быть более 0,05 мм.

2.11. Допуск торцового биения режущих кромок зубьев фрез типа 2 относительно оси поверхности хвостовика не должен быть более 0,05 мм.

2.10, 2.11. (Измененная редакция, Изм. № 1).

2.12. Средний и установленный периоды стойкости фрез из стали Х6ВФ при условиях испытаний, указанных в разд. 4, должны быть не менее указанных в табл. 2.

Таблица 2

Диаметр фрез, мм | Тип фрезы | Периоды стойкости, мин | |

средний | установленный | ||

От 4 до 16 | 1 | 98 (90) | 50 (45) |

2 | 170 (150) | 85 (75) | |

Св. 16 | 1 | 70 (60) | 35 (30) |

2 | 140 (120) | 70 (60) | |

Примечание. В скобках указаны периоды стойкости для лиственных пород. Поправочный коэффициент на стойкость фрез из стали 9ХС-0,6, из стали Р6М5-1,2.

2.13. Критерием затупления является ухудшение качества шероховатости обработанных поверхностей с продольным расположением волокон, превышающее Rmmax= 320 мкм.

2.14. На поверхности шейки каждой фрезы, а для фрез типа 1 у основания хвостовика, должны быть нанесены:

товарный знак предприятия-изготовителя;

диаметр фрезы;

марка стали;

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Примечание. На фрезах диаметром до 7 мм допускается маркировать только диаметр фрезы.

По требованию внешнеторговой организации допускается надпись «USSR».

2.15. При маркировке методом, не влияющим на качество поверхности, допускается наносить маркировку на хвостовике.

2.16. Упаковка – по ГОСТ 18088-83.

Для экспорта – в соответствии с требованиями заказа-наряда внешнеторговой организации.

2.12 – 2.16. (Введены дополнительно, Изм. № 1).

3. ПРИЕМКА

3.1. Для контроля соответствия изготовленных фрез требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль и периодические испытания.

Порядок проведения периодических испытаний – по ГОСТ 15.001-73.

3.2. Приемочный контроль должен проводиться при следующем объеме выборок:

на соответствие требованиям п. 2.5 – сплошной контроль;

на соответствие требованиям пп. 1.2; 2.3; 2.4; 2.6 – 2.11 – 2 % от партии до 500 шт., но не менее 5 фрез, 1 % от партии свыше 500 шт., но не более 10 фрез.

Партия должна состоять из фрез одного типоразмера, изготовленных из стали одной марки и одновременно предъявленных к приемке по одному документу.

3.3. При неудовлетворительных результатах приемочного контроля хотя бы по одному из параметров, должен проводиться повторный контроль на удвоенном количестве фрез из той же партии.

При неудовлетворительных результатах повторного контроля, хотя бы по одному дефекту, вся партия бракуется.

3.4. Периодические испытания, в том числе на средний период стойкости, должны проводиться раз в три года, на установленный период стойкости раз в год не менее чем на 5 фрезах, диаметром 16 мм, типа 1 и типа 2.

3.1 – 3.4. (Измененная редакция, Изм. № 1).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Погрешность измерения геометрических параметров фрез не должна быть более:

а) для линейных размеров – величин, указанных в ГОСТ 8.051-81;

б) для отклонения формы и расположения поверхностей – 25 % допуска на проверяемый параметр;

в) для угловых размеров – 35 % допуска на проверяемый угол.

4.2. Испытания фрез должны проводиться на вертикально-фрезерных станках или сверлильно-пазовых станках по ГОСТ 12436-77, нормы точности которых соответствуют ГОСТ 7353-70. При испытаниях обрабатывается древесина хвойных пород по ГОСТ 9685-61, влажностью не более 12 %. Частота вращения для фрез типа 1 – п = 18000 мин-1, для фрез типа 2 – n = 6000 мин-1. Подачи при испытании указаны в табл. 3.

4.1, 4.2. (Измененная редакция, Изм. № 1).

4.3. Приемочные значения среднего и установленного периодов стойкости для фрез из стали Х6ВФ не должны быть менее указанных в табл. 4.

4.4. Твердость фрез контролируют по ГОСТ 9013-59 при помощи твердомера ТР по ГОСТ 23677-79.

Таблица 3

Диаметр фрезы, мм | Типы фрезы | Радиальная подача на зуб, мм | Осевая подача на зуб, мм |

До 5 | 1 | 0,10 | – |

2 | 0,30 | 0,05 | |

Св. 5 до 10 | 1 | 0,15 | – |

2 | 0,30 | 0,05 | |

Св. 10 до 20 | 1 | 0,25 | – |

2 | 0,60 | 0,10 | |

Св. 20 | 1 | – | – |

2 | 0,70 | 0,20 |

Таблица 4

Диаметр фрезы, мм | Тип фрезы | Приемочные значения периодов стойкости, мин | |

среднего | установленного | ||

16 | 1 | 110 | 55 |

2 | 200 | 100 | |

4.5. Контроль внешнего вида фрез осуществляется визуально при помощи лупы ЛП-1-5´ по ГОСТ 25706-83.

4.6. Контроль шероховатости поверхностей фрез следует проводить сравнением с образцами шероховатости по ГОСТ 9378-75.

Допускается контроль шероховатости проводить сравнением с инструментами-эталонами, имеющими предельное значение параметров шероховатости не более указанных в п. 2.6. Сравнение осуществляют визуально при помощи лупы ЛП-1-6´ по ГОСТ 25706-83.

4.3 – 4.6. (Введены дополнительно, Изм. № 1).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение – по ГОСТ 18088-83.

Разд. 5. (Измененная редакция, Изм. № 1).

Разд. 6. (Исключен, Изм. № 1).

Приложение 1. (Исключено, Изм. № 1)

ПРИЛОЖЕНИЕ 2

Рекомендуемое

КОНСТРУКТИВНЫЕ РАЗМЕРЫ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ФРЕЗ

Конструктивные размеры и геометрические параметры фрез приведены на черт. 1 и 2 и в табл. 1 и 2.

Фреза типа 1

Исполнение фрез размером D до 6 и D = 10 мм

Исполнение фрез размером D = 7 – 9 мм

Исполнение хвостовика фрез размером D = 4 мм

Допустимый вариант исполнения хвостовика для фрез D = 4 мм

Черт. 1

Таблица 1

Размеры, мм

D | а | b | К | n | R |

4 | 2,50 | 2,5 | 0,46 | 0,77 | 1,5 |

5 | 3,25 | 3,1 | 0,98 | 2 | |

6 | 4,00 | 3,7 | 0,49 | 1,2 | 2,5 |

7 | 5,0 | 4,4 | 0,91 | 1,34 | |

8 | 5,0 | 0,92 | 1,55 | 3 | |

9 | 5,5 | 5,6 | 1,72 | 4 | |

10 | 6,25 | 6,2 | 0,93 | 1,97 | |

12 | 7,5 | 7,5 | 1,88 | 2,23 | |

14 | 9,0 | 8,8 | 1,84 | 2,68 | 5 |

16 | 10,5 | 10,0 | 1,85 | 3,09 | 6 |

18 | 12,0 | 11,3 | 1,81 | 3,54 | 7 |

20 | 14 | 12,5 | 1,82 | 3,96 | 8 |

Фреза типа 2 с прямой канавкой

Черт. 2

Таблица 2

Размеры, мм

D | b | С | К | п | f | h | R | R1 |

5 | 4 | 1,2 | 0,25 | 1,05 | 0,4 | 0,12 | 1,5 | 3,0 |

6 | 4,8 | 1,3 | 0,30 | 1,27 | 0,5 | 0,13 | 3,6 | |

8 | 6,5 | 1,6 | 0,40 | 1,69 | 0,7 | 0,15 | 2 | 4,8 |

10 | 8,0 | 1,9 | 0,50 | 2,12 | 0,9 | 0,18 | 2,5 | 6,0 |

12 | 9,8 | 2,2 | 0,60 | 2,54 | 1,1 | 0,21 | 3 | 7,2 |

14 | 10,9 | 2,5 | 0,70 | 2,96 | 1,3 | 0,24 | 8,4 | |

16 | 12,9 | 2,8 | 0,80 | 3,38 | 1,4 | 0,27 | 4 | 9,6 |

18 | 14,6 | 3,0 | 0,90 | 3,8 | 1,6 | 0,29 | 10,8 | |

20 | 15,9 | 3,5 | 1,00 | 4,23 | 1,8 | 0,34 | 5 | 12,0 |

25 | 21,0 | 4,0 | 1,25 | 5,3 | 2,2 | 0,39 | 6 | 15,0 |

(Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

Д.И. Семенченко, канд. техн. наук; Г.А. Астафьева, канд. техн. наук; В.Г. Морозов, канд. техн. наук; Е.И. Сапожников; Л.П. Сидорова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.01.80 № 368

3. Срок проверки – 1991 г.; периодичность проверки – 5 лет

4. ВЗАМЕН ГОСТ 8994-68

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Переиздание (октябрь 1987 г.) с Изменением № 1, утвержденным в июне 1987 г. (ИУС 9-87)

7. Проверен в 1987 г. Срок действия продлен до 01.01.93 (Постановление Государственного комитета СССР по стандартам от 15.06.87 № 2053)

СОДЕРЖАНИЕ

1. Основные параметры и размеры.. 1 2. Технические требования. 3 3. Приемка. 4 4. Методы контроля. 4 5. Транспортирование и хранение. 5 Приложение 2 Конструктивные размеры и геометрические параметры фрез. 5 |

standartgost.ru

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК “Трансстрой”СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Фрезы дереворежущие насадные цилиндрические сборные. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ

ДЕРЕВОРЕЖУЩИЕ НАСАДНЫЕ

ЦИЛИНДРИЧЕСКИЕ СБОРНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 13932-80

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ДЕРЕВОРЕЖУЩИЕ НАСАДНЫЕ Технические условия Shell-type inserted bead circular cutter blocks for woodcutting. Specifications | ГОСТ |

Дата введения 01.01.82

Настоящий стандарт распространяется на сборные цилиндрические насадные дереворежущие фрезы по ГОСТ 14956 и другие насадные цилиндрические сборные фрезы для обработки древесины и древесных материалов на фрезерных, четырехсторонних строгальных станках и автоматических линиях, изготовляемые для нужд народного хозяйства и экспорта.

Требования стандарта являются обязательными, кроме пп. 1.2, 1.4, 1.20, 1.21, 4.9.

Стандарт пригоден для целей сертификации по безопасности по пп. 2.1 и 4.7.

(Измененная редакция, Изм. № 4, 5).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Фрезы изготовляют из следующих материалов:

– корпуса фрез – из стали марки 40Х по ГОСТ 4543, стали марки 45 по ГОСТ 1050;

– корпуса ножей, оснащенных пластинами твердого сплава, – из стали марок 40Х, 35ХГСА по ГОСТ 4543, стали марки 45 по ГОСТ 1050;

– ножи фрез – из стали марок 8Х6НФТ, Х6ВФ по ГОСТ 5950;

– пластины ножей – из твердого сплава вольфрамовой группы по ГОСТ 3882;

– детали крепления и регулирования ножей – из стали марок 40Х и 45Х по ГОСТ 4543;

– цанги и упорные кольца – из стали марки 65Г по ГОСТ 14959.

(Измененная редакция, Изм. № 5).

1.2а. Фрезы, изготовленные из материалов, не указанных в п. 1.2, должны не уступать им по механическим свойствам и стойкости в соответствии с требованиями настоящего стандарта.

Детали крепления и регулирования ножей, изготовленные из материалов, не указанных в п. 1.2, должны обеспечивать прочность не ниже класса 4.8 по ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5.

(Введен дополнительно, Изм. № 5).

1.3. Твердость фрез должна быть:

– корпусов – не менее 180 НВ;

– деталей крепления и регулирования ножей – 40 … 47 HRCэ;

– цанг и упорных колец – 43 … 49 HRCэ;

– твердость корпусов ножей – не менее 180 НВ.

Прочность деталей должна быть не ниже класса 4.8 по ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5.

(Измененная редакция, Изм. № 4).

1.4. Пластины из твердого сплава должны быть припаяны сплавом марки Л63 по ГОСТ 15527.

(Измененная редакция, Изм. № 5).

1.4а. Пластины из твердого сплава, припаянные сплавом, не указанным в п. 1.4, должны не уступать им по прочности и надежности.

(Введен дополнительно, Изм. № 5).

1.5. Толщина слоя припоя между поверхностью корпуса ножа и пластиной должна быть не более, мм:

при длине ножа до 40 мм…………………………. 0,3

» » » св. 40 до 90 мм……………….. 0,4

» » » » 90 мм…………………………… 0,5

Допускается утолщение слоя припоя до 0,4 мм по нижней опорной поверхности пластины. Разрыв слоя припоя по контуру пайки не должен быть более 5 % его общей длины.

1.6. Корпуса фрез и комплектующие детали не должны иметь трещин и следов коррозии.

1.7. Корпуса фрез, детали крепления и регулирования ножей должны иметь защитное покрытие по ГОСТ 9.301.

1.8. Режущие кромки ножей не должны иметь трещин, завалов, выкрошенных мест и следов прижогов.

1.9. Параметры шероховатости поверхностей фрез по ГОСТ 2789 должны быть, мкм, не более:

– передней поверхности ножей, оснащенных пластинами твердого

сплава (по пластине)…………………………………………………………………………. Ra 0,32

– ленточки по задней поверхности ножей, оснащенных пластинами

твердого сплава (по пластине)…………………………………………………………… Ra 0,16

– посадочного отверстия фрез, соприкасающихся поверхностей цанг

и корпусов фрез поверхностей укороченных цанг………………………………. Ra 1,25

– наружных поверхностей корпусов, опорных торцев корпусов для фрез с

непосредственной посадкой на шпиндель, опорных и торцевых

поверхностей ножей, оснащенных пластинами твердого сплава…………. Ra 2,5

– соприкасающихся поверхностей корпусов и клиньев с ножами………… Rz 20

– остальных поверхностей………………………………………………………………….. Rz 40

1.10. Предельные отклонения параметров фрез не должны быть более, мм:

– наружного диаметра фрез……………………………………………………………… js14

– диаметра посадочного отверстия…………………………………………………… Н7

– диаметра корпуса и длины фрез…………………………………………………….. h24

1.5 – 1.10. (Измененная редакция, Изм. № 2).

1.11. (Исключен, Изм. № 2).

1.12. Допуск радиального биения режущих кромок фрез с непосредственной посадкой на шпиндель, с посадкой на патроне и наружных поверхностей корпусов фрез относительно оси посадочного отверстия должен быть, мм, при диаметре фрез:

до 120 мм………………………………………………………………………………………….. 0,06

св. 120 мм………………………………………………………………………………………….. 0,08

1.13. Допуск радиального биения режущих кромок фрезы с цанговым креплением относительно оси посадочных отверстий должен быть, мм, при длине фрез:

от 90 до 130 мм………………………………………………………………………………….. 0,08

св. 130 » 170 мм…………………………………………………………………………………. 0,10

» 170 мм…………………………………………………………………………………………. 0,12

1.14. Допуск торцевого биения опорных поверхностей фрез с непосредственной посадкой на шпиндель относительно оси посадочного отверстия, измеренное на диаметре, превышающем на 30 мм диаметр посадочного отверстия, должен быть 0,03 мм.

1.12 – 1.14. (Измененная редакция, Изм. № 1).

1.15. Допуск прямолинейности режущих кромок ножей, оснащенных пластинами твердого сплава, должен быть, мм:

при длине до 60 мм……………………………………………………………………………. 0,02

» » св. 60 мм…………………………………………………………………………… 0,04

1.16. Конусообразность по режущим кромкам ножей фрез должна быть не более значения допуска радиального биения фрезы.

1.17. Корпуса фрез должны быть уравновешены. Допустимый остаточный дисбаланс при массе должен быть, г ∙ мм:

до 5 кг……………………………………………………………………………….. 50

св. 5 до 8 кг……………………………………………………………………….. 80

» 8 » 10 кг……………………………………………………………………… 100

» 10 кг……………………………………………………………………………… 10 на каждые 1 кг массы

Фрезы, длина которых превышает половину диаметра, должны балансироваться динамически, остальные – статически.

При динамической балансировке значение допускаемого остаточного дисбаланса относится к каждой плоскости коррекции.

1.15 – 1.17. (Измененная редакция, Изм. № 2).

1.18. Разность в массе ножей, входящих в комплект фрезы, не должна быть более 0,1 г.

1.19. Разность в массе комплектов деталей для крепления и регулирования ножей фрезы должна быть не более, г, при массе:

до 150 г……………………………………………………………………………………………… 0,1

св. 150 до 500 г………………………………………………………………………………….. 0,2

» 500 г……………………………………………………………………………………………… 0,3

1.20. Средний Т и установленный Ту периоды стойкости фрез при условиях испытаний, указанных в разд. 4, должны быть не менее значений по табл. 1. Критерием затупления фрез является увеличение шероховатости или значений сколов обработанных поверхностей, превышающих значения, указанные в табл. 1.

Таблица 1

Исполнение фрез | Т | Т95 % | Допустимое значение | Обрабатываемый материал | ||

мин | шероховатости обработанных поверхностей по ГОСТ 7016 Rmmах, мкм | сколов облицовочного материала, мм | ||||

Фрезы с ножами из инструментальной стали марки Х6ВФ | 210 | 105 | 200 | – | Древесина хвойных пород по ГОСТ 8486 влажностью (12 ± 3) % | |

Фрезы с ножами, оснащенными пластинами твердого сплава марки ВК6 | 50 | 35 | – | 0,5 | Древесностружечные плиты по ГОСТ 10632, облицованные синтетическим шпоном | |

Примечание. Срок введения в действие требований пункта – с 01.06.90.

1.20. (Введен дополнительно, Изм. № 1; измененная редакция, Изм. № 3, 4).

1.21. На торце корпуса каждой фрезы должны быть четко нанесены:

– обозначение фрезы;

– товарный знак предприятия-изготовителя;

– диаметр фрезы;

– диаметр посадочного отверстия;

– предельная частота вращения.

1.22. Транспортная маркировка, маркировка потребительской тары и упаковка – по ГОСТ 18088.

1.21, 1.22. (Введены дополнительно, Изм. № 5).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Предельная частота вращения фрез в работе не должна быть более, мин-1, для фрез диаметром:

от 80 до 100 мм………………………………………………………………………………….. 12000

св. 100 » 125 мм…………………………………………………………………………………. 9000

» 125 » 140 мм…………………………………………………………………………………. 8000

» 140 » 180 мм…………………………………………………………………………………. 6200

» 180 мм………………………………………………………………………………………….. 5000

3. ПРИЕМКА

3.1. Приемка – по ГОСТ 23726.

3.2. Приемочный контроль на соответствие требованиям пп. 1.12, 1.13 и 1.16 проводят согласно плану контроля, указанному в табл. 4б ГОСТ 23726, при этом количество фрез с установленными ножами должно соответствовать объему выборки.

3.3. Контроль прочности вращением на соответствие требованиям п. 4.6 проводят на фрезах, прошедших приемочный контроль согласно п. 3.2. Объем выборки из этой партии должен соответствовать указанному в табл. 8 ГОСТ 23726.

3.1 – 3.3. (Измененная редакция, Изм. № 2).

3.4. Периодические испытания, в том числе и испытания на средний период стойкости, следует проводить один раз в три года не менее чем на пяти фрезах.

Испытания на установленный период стойкости следует проводить один раз в год не менее чем на пяти фрезах.

Испытаниям следует подвергать фрезы любого диаметра, прошедшие приемочный контроль согласно пп. 3.1 – 3.3.

Примечание. Срок введения в действие требований пункта – с 01.06.90.

(Измененная редакция, Изм. № 2, 3).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Поверхности фрез и комплектующих деталей (п. 1.6) контролируют визуально сравнением с образцами, утвержденными в установленном порядке, или с помощью лупы ЛП-1-5´ по ГОСТ 25706.

4.2. Шероховатость поверхностей фрез должна проверяться сравнением с образцами шероховатости по ГОСТ 9378 или образцами-эталонами, имеющими значения параметров шероховатости не более указанных в п. 1.9 и утвержденными в установленном порядке.

Сравнение осуществляют визуально с применением лупы ЛП-1-5´ по ГОСТ 25706.

4.1, 4.2. (Измененная редакция, Изм. № 1, 2).

4.3. При контроле размерных параметров фрез должны применяться методы и средства измерения, погрешность которых не должна быть более:

а) для линейных размеров – значений, указанных в ГОСТ 8.051;

б) для отклонения форм и расположения поверхностей – 25 % допуска на проверяемый параметр;

в) для угловых размеров – 35 % допуска на проверяемый угол.

(Измененная редакция, Изм. № 2).

4.4. Контроль твердости корпусов фрез – по ГОСТ 9012, комплектующих деталей – по ГОСТ 9013 с помощью твердомеров ТБ и ТР по ГОСТ 23677 соответственно.

(Измененная редакция, Изм. № 3).

4.5. Толщину слоя припоя и допускаемый разрыв припоя (п. 1.5) контролируют на видимом контуре шва пайки по эталонам или с помощью лупы ЛП-1-5´ по ГОСТ 25706.

(Измененная редакция, Изм. № 1).

4.6. Испытание фрез на прочность от действия центробежных сил должно проводиться на специальных установках вращением в течение не менее 1 мин, при частоте вращения для фрез диаметром не менее, мин-1:

до 140 мм………………………………………………………………………………………….. 13500

св. 140 до 160 мм……………………………………………………………………………….. 12000

» 160 » 220 мм……………………………………………………………………………….. 9300

(Измененная редакция, Изм. № 2).

4.7. Балансировку корпусов фрез проводят на балансировочных станках, нормы точности которых соответствуют ГОСТ 20076, или на балансировочных установках, отвечающих установленным для них нормам точности.

При динамической балансировке и контроле фрезы устанавливают по риске, расположенной в плоскости, проходящей через ось стопорных винтов. Риска должна располагаться в верхнем вертикальном положении.

4.8. Испытания фрез должны проводиться на фрезерных станках по ГОСТ 6735, нормы точности которых соответствуют ГОСТ 69, или на четырехсторонних строгальных станках по ГОСТ 7315, нормы точности и жесткости которых соответствуют ГОСТ 7315, или на автоматических линиях, соответствующих установленным для них нормам точности.

Испытаниям на надежность следует подвергать фрезы с ножами из инструментальной стали марки Х6ВФ и фрезы с ножами, оснащенными пластинами твердого сплава ВК6, на режимах, указанных в табл. 2.

Таблица 2

Наименование фрез | Режимы фрезерования | ||

частота вращения шпинделя п, мин-1 | подача на зуб t, мм/зуб | глубина фрезерования s, мм, не более | |

Фрезы с ножами из инструментальной стали марки Х6ВФ | 5000 | 0,5 – 0,7 | 5 |

Фрезы с ножами, оснащенными пластинами твердого сплава ВК6 | 6000 | 0,3 – 0,5 | 8 |

(Измененная редакция, Изм. № 1, 4).

4.9. Приемочные значения среднего и 95 %-ного периодов стойкости для выборки из пяти фрез не должны быть менее: среднего периода стойкости Т = 237 мин и 95 %-ного периода стойкости Т95 % = 119 мин – для фрез с ножами из инструментальной стали марки Х6ВФ; Т = 56 мин, Т95 % = 40 мин – для фрез с ножами, оснащенными пластинами твердого сплава марки ВК6.

(Измененная редакция, Изм. № 4).

4.10. (Исключен, Изм. № 2).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение фрез – по ГОСТ 18088.

Разд. 5. (Измененная редакция, Изм. № 5).

Разд. 6. (Исключен, Изм. № 1).

ПРИЛОЖЕНИЕ. (Исключено, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

B.C. Рыбалко, М.В. Лопачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.06.80 № 2631

3. Срок проверки – 1996 г., периодичность проверок – 5 лет

4. ВЗАМЕН ГОСТ 13932-68

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Снято ограничение срока действия Постановлением Госстандарта СССР от 30.05.91 № 766

7. ПЕРЕИЗДАНИЕ (январь 1998 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в декабре 1986 г., ноябре 1988 г., марте 1989 г., мае 1991 г., феврале 1995 г. (ИУС 3-87, 2-89, 6-89, 8-91, 5-95)

СОДЕРЖАНИЕ

1. Технические требования. 1 2. Требования безопасности. 4 3. Приемка. 4 4. Методы контроля. 4 5. Транспортирование и хранение. 6 |

standartgost.ru

Фрезы концевые цилиндрические твердосплавные удлиненные для труднообрабатываемых сталей и сплавов. Конструкция и размеры

УДК 621.914.22.025.7:006.354 Группа Г23

Г О С У Д А РСТВЕННЫИ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ КОНЦЕВЫЕ ЦИЛИНДРИЧЕСКИЕ ТВЕРДОСПЛАВНЫЕ УДЛИНЕННЫЕ ДЛЯ ТРУДНООБРАБАТЫВАЕМЫХ СТАЛЕЙ И СПЛАВОВ

Конструкция и размеры

Elongated carbide-tipped cylindrical end milling cutters for cutting hardworking steels and alloys. Design and dimensions

OKU 39 1850

Постановлением Государственного комитета стандартов Совета Министров СССР от 26 июня 1973 г. № 1557 срок введения установлен

с 01.01.75

Проверен в 1984 г.

* Размеры для справок. /—фреза; 2—оправка ММ | ||||||||||||||||||||||||||||

|

Издание официальное Перепечатка воспрещена

Переиздание. Август 1993 г.

ГОСТ 18942-73 С. 2

Пример условного обозначения фрезы диаметром £> = 8 мм, длиной L=100 мм из твердого сплава марки ВК8: Фреза 2844-0684 ВК8 ГОСТ 18942-73

2. Конструкция и размеры фрез (деталь /) — по ГОСТ 18937—73.

3. Конструкция и размеры оправок (деталь 2)—по приложению к ГОСТ 18939-73.

4. Технические требования — по ГОСТ 18949-73.

5. Центровое отверстие формы А — по ГОСТ 14034 —74.

19

standartgost.ru

Цилиндрические насадные фрезы гост 3752-71.

Такие фрезы применяют для фрезерования плоскостей; их делают насадными цельными или же сборной конструкции. Насадные цельные фрезы выпускают с мелкими зубьями для чистовой обработки и с крупными зубьями для чернового фрезерования плоскостей. Как правило, такие фрезы имеют винтовые остроконечные зубья.

Диаметр фрезы оказывает существенное влияние на процесс резания и режущие свойства инструмента. При конструировании цилиндрических фрез определяют наименьший диаметр с учетом обеспечения необходимых размеров элементов, т. е.:

,

где d – диаметр отверстия под оправку;

h1 – высота шпоночного паза;

Т – толщина стенки фрезы;

h – высота зуба или глубина канавки.

Для повышения жесткости расчетный диаметр оправки увеличивают в 1,25…1,3 раза. По диаметру оправки определяют высоту h1. Толщина стенки принимается конструктивно в пределах 5…12 мм так, чтобы . Высота зубаh должна определяться из условия, чтобы объем канавки был достаточным для размещения стружки. Практически она также принимается конструктивно. Для насадных фрез диаметром до 200 мм

D = (2,5…3)·d

Стандартные цилиндрические насадные цельные фрезы изготовляют диаметром 40…100мм, длиной до 160 мм; насадные сборные со вставными зубьями из быстрорежущей стали – диаметром 100…250 мм, насадные, оснащенные винтовыми пластинками из твердого сплава – диаметром 63…125 мм, длиной 45…100 мм. Цилиндрические фрезы сборной конструкции с зубьями из быстрорежущей стали бывают одинарные и составные. Одинарные фрезы выпускают длиной 40, 50, 65мм. Длина составных фрез определяется числом фрез в комплекте.

Число зубьев должно быть по возможности наибольшим. Чем больше число зубьев, тем при прочих равных условиях большее число зубьев находится в контакте с заготовкой в процессе резания, тем больше суммарная длина режущих кромок, одновременно участвующих в работе, тем выше производительность и плавность процесса или же при неизменной производительности уменьшается подача на каждый зуб. Вследствие этого уменьшается шероховатость обработанной поверхности. Фрезы цилиндрические с мелким зубом служат для чистовой обработки плоскостей. Они работают с небольшими подачами, срезают сравнительно тонкие слои. Размер зубьев и объем стружечных канавок для этих целей требуются небольшие. Поэтому зубьев на дайне окружности данного диаметра фрезы разместится больше, чем у фрез с крупным зубом того же диаметра, которые используют для черновой обработки. Фрезы сборной конструкции со вставными ножами из быстрорежущей стали и с напаянными твердосплавными пластинками имеют меньшее число зубьев, чем цельные насадные фрезы, потому что элементы и условия крепления ножей требуют дополнительного пространства для их размещения, что неизбежно ведет к увеличению окружного шага между зубьями. Для уменьшения возможности возникновения вибраций при черновой обработке с большой глубиной резания насадные цельные фрезы с крупным зубом рекомендуется делать с неравномерным окружным шагом зубьев.

Направление и угол наклона зубьев. Цилиндрические фрезы для обработки плоскостей изготовляют с винтовыми и косыми зубьями. При фрезеровании возникает осевая составляющая силы резания. Для одинарных фрез исключить ее невозможно. Для повышения устойчивости процесса резания желательно, чтобы осевая сила была направлена на шпиндель станка. Это возможно тогда, когда праворежущая фреза имеет левозаходное направление зубьев, и наоборот. Угол наклона зубьев к оси фрезы ω оказывает существенное влияние на равномерность процесса фрезерования. Наиболее благоприятные условия резания получаются при таком угле наклона зубьев, при котором процесс фрезерования становится равномерным. Под равномерным фрезерованием понимают такой процесс, при котором сила резания постоянна. Это происходит тогда, когда суммарная площадь сечения срезаемого слоя всеми зубьями, одновременно участвующими в работе – величина постоянная. Для цилиндрических фрез с винтовыми зубьями равномерное фрезерование может быть выполнено при определенных условиях, несмотря на то, что каждым зубом в данный момент времени срезаются слои разной толщины и в разные моменты времени – разной площади сечения.

Форма и геометрия зубьев. Цилиндрические фрезы имеют остроконечную трапециевидную форму зубьев или же параболическую – выпуклую. Причем для мелкозубых фрез форма зуба трапециевидная одноугловая с шириной ленточки с = 0,6 – 0,8 мм, образующей задний угол α. Для крупнозубых фрез форма зуба усиленная двуугловая с шириной ленточки с = 1,2 – 1,5 мм. По прочности она приближается к параболической форме зуба, но более технологична. Параболическая форма зуба обеспечивает высокую прочность зуба, но она сложнее в изготовлении. Применяется для тяжелонагруженных крупнозубых цилиндрических фрез при черновом фрезеровании.

Фрезы сборной конструкции изготовляют сравнительно больших диаметров и оснащают ножами из быстрорежущей стали или твердого сплава. Фрезы с быстрорежущими ножами выпускают диаметром 100 – 250 мм. Фрезы с винтовыми твердосплавными зубьями по ГОСТ 8721—69 изготовляют диаметром 63 – 125 мм. Ножи из быстрорежущей стали делают прямыми и располагают в корпусе наклонно к оси фрезы. Такие фрезы называются косозубыми. Они бывают одинарные и составные. Одинарные могут быть длинными и короткими. Длинные имеют длину до 150 мм с углом наклона зубьев к оси ω = 15—20°. С увеличением длины фрезы угол наклона уменьшается. Это вызывается косым расположением паза и зуба в корпусе фрезы. Короткие одинарные фрезы имеют длину 40, 50 и 65 мм, угол наклона зубьев ω = 450, число зубьев z = 8 – 12. Составные цилиндрические фрезы с зубьями из быстрорежущей стали представляют собой комплект, состоящий из нескольких коротких одинарных фрез, насаженных на одну оправку. В зависимости от ширины фрезерования число фрез в комплекте от 2 до 6. Фрезы имеют разное направление ножей для взаимной компенсации осевой составляющей силы резания. Цилиндрические фрезы можно изготовлять с прямыми твердосплавными пластинками, напаянными на вставные зубья. Пластинки выпускаются небольшой длины, поэтому на каждый зуб цилиндрической фрезы их напаивается несколько штук. Стыки пластинок на смежных зубьях располагают в шахматном порядке, и они выполняют роль стружколомателей. Они делаются радиусными или лучше в виде призмы под углом 1200 шириной 2 – 2,5 мм, глубиной 0,5 – 0,7 мм и затачиваются на необходимый задний угол. В нормальном сечении к винтовому зубу передний угол γ = -5 ÷ +50, задний угол α = 16 – 200.

studfiles.net