Гост фрезы цилиндрические: Фрезы цилиндрические ГОСТ 29092-91 | Гамма-Про

alexxlab | 09.02.1990 | 0 | Разное

Фрезы цилиндрические ГОСТ 29092-91 | Гамма-Про

| В нашей компании Вы можете заказать поставку либо изготовление, а также, при наличии на складе, приобрести Фрезы цилиндрические ГОСТ 29092-91: |

| Фрезы цилиндрические ГОСТ 29092-91 | ||||||

| Фрезы типа 1 — цельные | ||||||

| Фрезы типа 1, исполнения 1 — с мелким зубом, Фрезы типа 1, исполнения 2 — с крупным зубом | ||||||

Обозначение фрез | Исполнение фрез | * | * | * | Число зубьев | |

праворе- | леворе- | |||||

2200-0301 | 2200-0302 | 1 | 12 | |||

2200-0401 | 2200-0402 | 2 | 40 | 6 | ||

2200-0303 | 2200-0304 | 1 | 50 | 22 | 12 | |

2200-0403 | 2200-0404 | 2 | 63 | 6 | ||

2200-0305 | 2200-0306 | 1 | 12 | |||

2200-0405 | 2200-0406 | 2 | 80 | 6 | ||

2200-0307 | 2200-0308 | 1 | 14 | |||

2200-0407 | 2200-0408 | 2 | 50 | 8 | ||

2200-0309 | 2200-0312 | 1 | 63 | 27 | 14 | |

2200-0409 | 2200-0412 | 2 | 70 | 8 | ||

2200-0311 | 2200-0314 | 1 | 16 | |||

2200-0411 | 2200-0414 | 2 | 63 | 10 | ||

2200-0313 | 2200-0316 | 1 | 80 | 32 | 16 | |

2200-0413 | 2200-0416 | 2 | 100 | 10 | ||

2200-0315 | 2200-0318 | 1 | 18 | |||

2200-0415 | 2200-0418 | 2 | 70 | 12 | ||

2200-0317 | 2200-0322 | 1 | 100 | 40 | 18 | |

2200-0417 | 2200-0422 | 2 | 125 | 12 | ||

| Фрезы типа 2 — составные | |||||

| Фрезы типа 2, исполнения 1 — с мелким зубом, Фрезы типа 2, исполнения 2 — с крупным зубом | |||||

Обозначение фрез | Исполнение фрез | * | * | * | Число зубьев |

2200-0451 | 1 | 16 | |||

2200-0452 | 2 | 80 | 10 | ||

2200-0453 | 1 | 80 | 32 | 16 | |

2200-0454 | 2 | 125 | 10 | ||

2200-0455 | 1 | 18 | |||

2200-0456 | 2 | 100 | 12 | ||

2200-0457 | 1 | 100 | 40 | 18 | |

2200-0458 | 2 | 160 | 12 | ||

2200-0459 | 1 | 125 | 20 | ||

2200-0462 | 2 | 14 | |||

2200-0463 | 1 | 125 | 50 | 200 | 20 |

2200-0464 | 2 | 14 | |||

2200-0465 | 1 | 24 | |||

2200-0466 | 2 | 160 | 18 | ||

2200-0467 | 1 | 160 | 60 | 24 | |

2200-0468 | 2 | 250 | 18 | ||

Цилиндрические фрезы.

Справочник

Справочник- Главная /

- Справочник /

- Цилиндрические фрезы

Цилиндрические фрезы из быстрорежущей стали ГОСТ 3752-71

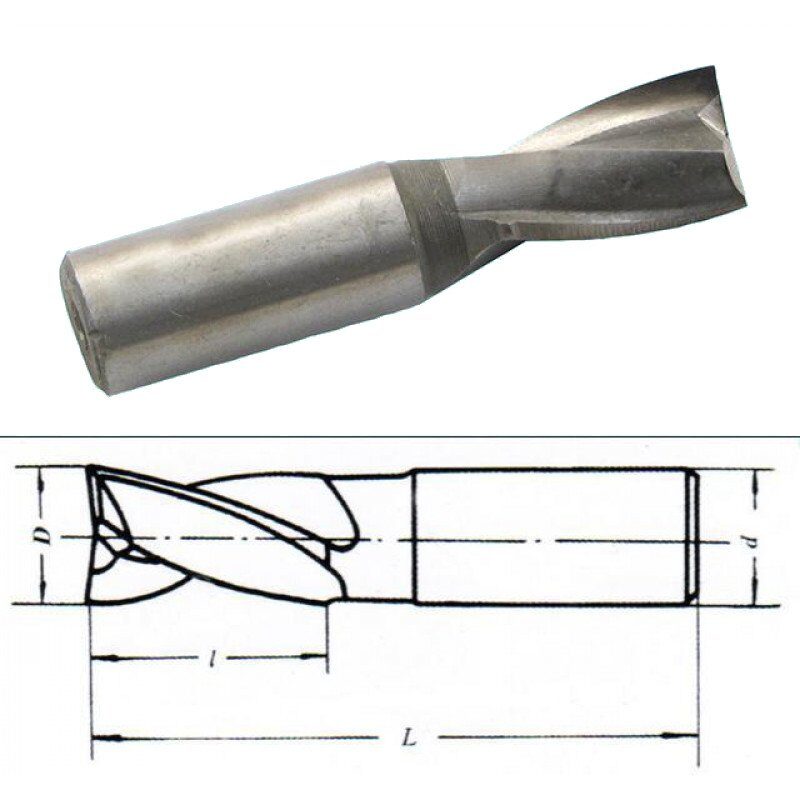

Размеры (мм) и обозначение:

| Обозначение фрез | D | d | d1 | L | l | h | r | f | Число зубъев z | |

| правых | левых | Не менее | ||||||||

| Тип I | ||||||||||

| 2200-0137 2200-0139 2200-0141 2200-0143 2200-0145 2200-0147 2200-0149 2200-0151 2200-0153 2200-0155 2200-0157 | 2200-0138 2200-0140 2200-0142 2200-0144 2200-0146 2200-0148 2200-0150 2200-0152 2200-0154 2200-0156 2200-0158 | 50 50 50 63 63 63 63 80 80 80 80 | 22 22 22 27 27 27 27 32 32 32 32 | 24 24 24 29 29 29 29 34 34 34 34 | 50 63 80 50 63 80 100 63 80 100 125 | 12 13 16 13 15 18 22 16 18 24 30 | 4,5 4,5 4,5 5,0 5,0 5,0 5,0 5,5 5,5 5,5 5,5 | 2,0 2,0 2,0 2,5 2,5 2,5 2,5 2,5 2,5 2,5 2,5 | 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,8 0,8 0,8 0,8 | 12 12 12 14 14 14 14 16 16 16 16 |

| Тип II | ||||||||||

| 2200-0195 2200-0197 2200-1199 2200-0201 2200-0203 2200-0205 2200-0207 2200-0209 | 2200-0196 2200-0198 2200-0200 2200-0202 2200-0204 2200-0206 2200-0208 2200-0210 | 80 80 80 80 100 100 100 100 | 32 32 32 32 40 40 40 40 | 34 34 34 34 42 42 42 42 | 63 80 100 125 80 100 125 160 | 16 18 24 30 20 26 32 36 | 10 10 10 10 10 10 10 10 | 3,5 3,5 3,5 3,5 3,5 3,5 3,5 3,5 | 1,5 1,5 1,5 1,5 1,5 1,5 1,5 1,5 | 10 10 10 10 12 12 12 12 |

Примечания:

1. Пример условного обозначения фрезы типа I диаметром D=80мм длиной L=125мм правой: Фреза 2200-0157 ГОСТ 3752-71

Пример условного обозначения фрезы типа I диаметром D=80мм длиной L=125мм правой: Фреза 2200-0157 ГОСТ 3752-71

То же, левой: Фреза 2200-0158 ГОСТ 3752-71

2. Размеры шпоночного паза по ГОСТ 9472-83.

3. Фрезы должны быть изготовлены из быстрорежущей стали.

Цилиндрические фрезы, оснащенные пластинами из твердого сплава ГОСТ 8721- 69

Размеры (мм) и обозначение:

| Обозначение фрез | D | L | L1 | d | b | z | |

| правых | левых | ||||||

| 2200-0101 2200-0102 2200-0103 2200-0104 2200-0105 2200-0106 2200-0107 2200-0108 2200-0109 2200-0110 2200-0111 | 2200-0112 2200-0113 2200-0114 2200-0115 2200-0116 2200-0117 2200-0118 2200-0119 2200-0120 2200-0121 2200-0122 | 63 63 63 80 80 80 100 100 100 125 125 | 45 70 96 45 70 96 45 72 100 70 100 | 50 80 105 50 75 105 50 80 105 75 105 | 27 27 27 32 32 32 40 40 40 50 50 | 6 6 6 8 8 8 10 10 10 12 12 | 8 8 8 8 8 8 10 10 10 12 12 |

Примечания:

1. Пример условного обозначения фрезы, оснащенной правыми винтовыми пластинами из твердого сплава марки T15K6, диаметром D=100мм и с

длинной рабочей части 72 мм: Фреза 2200-0108 T15K6 ГОСТ 8721-69

Пример условного обозначения фрезы, оснащенной правыми винтовыми пластинами из твердого сплава марки T15K6, диаметром D=100мм и с

длинной рабочей части 72 мм: Фреза 2200-0108 T15K6 ГОСТ 8721-69

2. Номера пластин по ГОСТ 2209-82. В качестве режущей части фрез должны применяться винтовые пластины из твердого сплава марки T5K10; T14K8; T15K6; T15K6; BK6 и BK8 по ГОСТ3882-74.

Фреза цилиндрическая (ГОСТ – 29092-91), цены и характеристики — РИНКОМ

Фреза цилиндрическая (ГОСТ – 29092-91), цены и характеристики — РИНКОМГлавная

Инструменты

Фрезы по металлу

Фреза цилиндрическая

29092-91 29092-91

По диаметру

- По диаметру

- По наименованию

- По цене

- По размеру скидки

Подбор по параметрам

Сбросить все параметры

ГОСТ: 29092-91

Фреза цилиндрическая 40х40х16, z=12, 2200-0132 67617 | 1 512 ₽ |

10 в наличии | |

Фреза цилиндрическая 40х63х16, z=10 67615 | 1 596 ₽ |

34 в наличии | |

Фреза цилиндрическая 40х32х16 67619 | 1 659 ₽ |

4 в наличии | |

Фреза цилиндрическая 40х40х16, z=10 67618 | 2 036 ₽ |

2 в наличии | |

Фреза цилиндрическая 40х63х16, z=8 67616 | 2 379 ₽ |

26 в наличии | |

Фреза цилиндрическая 50х30х22 67614 | 2 187 ₽ |

2 в наличии | |

Фреза цилиндрическая 50х32х22 67613 | 2 338 ₽ |

2 в наличии | |

Фреза цилиндрическая 50х50х22, z=12 67609 | 2 772 ₽ |

25 в наличии | |

Фреза цилиндрическая 50х50х22, z=6 140840 | 2 772 ₽ |

1 в наличии | |

Фреза цилиндрическая 50х63х22, z=8 67607 | 3 513 ₽ |

4 в наличии | |

Фреза цилиндрическая 50х80х22, z=12 67608 | 2 442 ₽ 4 883 ₽ |

5 в наличии | |

Фреза цилиндрическая 60х40х27 67606 | 3 125 ₽ |

1 в наличии | |

Фреза цилиндрическая 60х60х22 67605 | 3 243 ₽ |

1 в наличии | |

Фреза цилиндрическая 60х85х27, z=14 67604 | 3 438 ₽ |

5 в наличии | |

Фреза цилиндрическая 60х100х27, z=8 67601 | 9 240 ₽ |

1 в наличии | |

Фреза цилиндрическая 60х100х27, z=16 67602 | 9 240 ₽ |

1 в наличии | |

Фреза цилиндрическая 63х36х27 67600 | 3 359 ₽ |

1 в наличии | |

Фреза цилиндрическая 63х50х27, z=14 67598 | 4 166 ₽ |

10 в наличии | |

Фреза цилиндрическая 63х50х27, z=8 108581 | 4 166 ₽ |

1 в наличии | |

Фреза цилиндрическая 63х63х27 67597 | 4 990 ₽ |

2 в наличии | |

Фреза цилиндрическая 63х80х27 z=8 108579 | 4 990 ₽ |

3 в наличии | |

Фреза цилиндрическая 63х80х27 z=14 108580 | 4 990 ₽ |

7 в наличии | |

Фреза цилиндрическая 63х100х27, z=14 67596 | 6 305 ₽ |

16 в наличии | |

Фреза цилиндрическая 63х100х27, z=8 108582 | 6 305 ₽ |

3 в наличии | |

Фреза цилиндрическая 75х75х27 со вставными ножами 67595 | 10 214 ₽ |

1 в наличии | |

Фреза цилиндрическая 75х100х40, z=18 67594 | 12 804 ₽ |

1 в наличии | |

Фреза цилиндрическая 75х150 67592 | 14 454 ₽ |

1 в наличии | |

Фреза цилиндрическая 80х63х32 67591 | 8 308 ₽ |

4 в наличии | |

Фреза цилиндрическая 80х80х32, z=16, 2200-0154 67590 | 13 002 ₽ |

17 в наличии | |

Фреза цилиндрическая 80х100х32, z=16 67589 | 13 610 ₽ |

2 в наличии |

Как купить?

Доставка и оплата

Статьи по теме

Популярные бренды

Для того чтобы заказать и купить выбранный вами товар, найдите его в каталоге инструмента, укажите его количество и щелкните на кнопку «Добавить в корзину»

Перейти в пункт меню «Ваша корзина» и заполнить небольшую форму заказа.

На вашу электронную почту придет письмо, о том что ваша заявка принята. Статусы заказа можете отслеживать в личном кабинете.

Доставка инструмента Фреза цилиндрическая

Заказанный в нашей компании инструмент доставляется практически в любой город России с помощью транспортных компаний. Подробнее о доставке.

Оплата возможна через:

Оплата картой

Оплата по счету

Оплата по QR-коду

Фрезерование уступов и пазов

Фрезы со сменными пластинами

Износ и стойкость фрез

Геометрия фрез

Скорость вращения фрезы по металлу

Виды концевых фрез

Хранение фрез и сверл

Борфрезы по металлу (типы, применение, технология изготовления)

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

ГОСТ 13834-77 / Ауремо

ГОСТ 12339-2016 ГОСТ Р 55433-2013 ГОСТ Р 55432-2013 ГОСТ 4960-2009 ГОСТ 9722-97 ГОСТ 5494-95 ГОСТ 19106-73 ГОСТ 9453-75 ГОСТ 20559-75 ГОСТ 14086-68 ГОСТ 9723-73 ГОСТ 21125-75 ГОСТ 5426-76 ГОСТ 22025-76 ГОСТ 13834-77 ГОСТ 13833-77 ГОСТ 9721-79 ГОСТ 10285-81 ГОСТ 12342-81 ГОСТ 26719-85 ГОСТ 13084-88 ГОСТ 10096-76 ГОСТ 2330-76 ГОСТ 12343-79 ГОСТ 4411-79 ГОСТ 12338-81 ГОСТ 26252-84 ГОСТ 10284-84 ГОСТ 26802-86 ГОСТ 9849-86 ГОСТ 3882-74 ГОСТ 880-75 ГОСТ 11378-75 ГОСТ 4960-75 ГОСТ 12601-76 ГОСТ 12339-79 ГОСТ 31290-2005 ГОСТ 26630-85 ГОСТ 26530-85 ГОСТ 29278-92 ГОСТ 25405-90 ГОСТ 19046-80 ГОСТ 25406-90 ГОСТ 19078-80 ГОСТ 24257-80 ГОСТ 19065-80 ГОСТ 24247-80 ГОСТ 25412-90 ГОСТ 25396-90 ГОСТ 25400-90 ГОСТ 25425-90 ГОСТ 25410-82 ГОСТ 25420-90 ГОСТ 19074-80 ГОСТ 19083-80 ГОСТ 19048-80 ГОСТ 25414-90 ГОСТ 19062-80 ГОСТ 25415-90 ГОСТ 24253-80 ГОСТ 24251-80 ГОСТ 24249-80 ГОСТ 24254-80 ГОСТ 27302-87 ГОСТ 25393-90 ГОСТ 19067-80 ГОСТ 25411-90 ГОСТ 19068-80 ГОСТ 25397-90 ГОСТ 19059-80 ГОСТ 19049-80 ГОСТ 25398-90 ГОСТ 19075-80 ГОСТ 19061-80 ГОСТ 20312-90 ГОСТ 19051-80 ГОСТ 25402-90 ГОСТ 24252-80 ГОСТ 25417-82 ГОСТ 19043-80 ГОСТ 20771-82 ГОСТ 19081-80 ГОСТ 19086-80 ГОСТ 19056-80 ГОСТ 19047-80 ГОСТ 25421-90 ГОСТ 25413-82 ГОСТ 25418-82 ГОСТ 27301-87 ГОСТ 4872-75 ГОСТ 19084-80 ГОСТ 24255-80 ГОСТ 19050-80 ГОСТ 25401-90 ГОСТ 19052-80 ГОСТ 25426-90 ГОСТ 25423-90 ГОСТ 25399-90 ГОСТ 19073-80 ГОСТ 19057-80 ГОСТ 2209-90 ГОСТ 25403-82 ГОСТ 19044-80 ГОСТ 25408-90 ГОСТ 25395-90 ГОСТ 25409-90 ГОСТ 25407-90 ГОСТ 19071-80 ГОСТ 28378-89 ГОСТ 25419-90 ГОСТ 19045-80 ГОСТ 25003-81 ГОСТ 25394-90 ГОСТ 19077-80 ГОСТ 19072-80 ГОСТ 19080-80 ГОСТ 17163-90 ГОСТ 24250-80 ГОСТ 25424-90 ГОСТ 19063-80 ГОСТ 19070-80 ГОСТ 19076-80 ГОСТ 24256-80 ГОСТ 25422-90 ГОСТ 25404-90 ГОСТ 19064-80 ГОСТ 24248-80 ГОСТ 19069-80 ГОСТ 19079-80 ГОСТ 25416-90 ГОСТ 19053-80 ГОСТ 19042-80 ГОСТ 19085-80

- гост-13834-77.

pdf (213,63 КиБ)

pdf (213,63 КиБ) ГОСТ 13834-77

GOST 13834–77*

ГРУППА 56

СТАНДАРТ СТАНДА СТСР

Вставки карбида для деревянных мельниц и упражнений

. Конструкция и размеры

ОКП 19 6520

Дата введения 1979−01−01

Постановление Госкомстандарта Совета Министров СССР от 21, 19 января77 Н 151 введение введено с 01.01.79

Утверждено в 1983 г. Постановлением Госстандарта от 30.06.83 2814 Н срок действия продлен до 01.01.94**

_____________

стандартизации, метрологии и сертификации (ИУС № 5/6, 1993 г.). — Обратите внимание на базу данных производителя.

ВЗАМЕН ГОСТ 13834-68

* ПЕРЕИЗДАНИЕ (январь 1988 г.) с изменением № 1, утвержденным в июне 1983 г. (ИУС N 11-83).

1. Плиты должны быть изготовлены из форм, указанных в табл.1.

Таблица 1

| Форма символа | Форма | Назначение |

| 04D | Ножевой вал на цилиндрических модульных фрезах, пазовых и концевых фрезах, сверлах | |

| 05Д | Для ножей и резаков | |

| 06Д | Для пазовых и концевых фрез | |

| 07Д | Для ножей к сборным фасонным фрезам | |

| 08Д | Для ножей к сборным фасонным фрезам | |

| 09Д | Для однозубых концевых фрез | |

| 010Д | Для сверл | |

| 011Д |

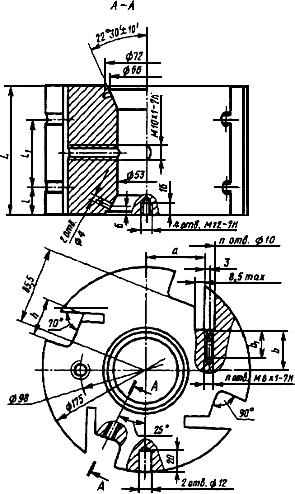

2. Конструкция и размеры плит формы 04D должны соответствовать указанным в черт.1 и в табл.2; формы 05Д — по черт.2; формы 06Д — по черт.3 и в табл.3; формы 07Д — по черт.4 и в табл.4; формы 08Д — по черт.5 и в табл.5; формы 09Д — по черт.6 и в табл.6; формы 010Д — по черт.7 и в табл.7; формы 011Д — по черт.8 и в табл.8.

Конструкция и размеры плит формы 04D должны соответствовать указанным в черт.1 и в табл.2; формы 05Д — по черт.2; формы 06Д — по черт.3 и в табл.3; формы 07Д — по черт.4 и в табл.4; формы 08Д — по черт.5 и в табл.5; формы 09Д — по черт.6 и в табл.6; формы 010Д — по черт.7 и в табл.7; формы 011Д — по черт.8 и в табл.8.

Черт.1. Форма 04D

Форма 04D

Дамн.1

Таблица 2

мм

| Маркировочные пластины | (ПРЕДВЫКЛ. ±0,4) | (ПРЕД. выкл. ±0,2) | Допустимые плоскости отклонения | ||

| Номин. | Пред. выключенный. | ||||

| 3001−0104 | 25 | +1,1 | 6 | 2,0 | 0,25 |

| 3001-0105 | 32 | +1,2 | |||

| 3001−0041 | 5 | +0,5 | 10 | 0,10 | |

| 3001−0042 | 6 | ||||

| 3001−0043 | 7 | ||||

| 3001−0044 | 9 | +0,7 | 0,15 | ||

| 3001-0045 | 11 | ||||

| 3001-0046 | 13 | +0,8 | 0,20 | ||

| 3001−0047 | 15 | ||||

| 3001−0048 | 17 | +0,9 | 0,25 | ||

| 3001−0049 | Девятнадцать | ||||

| 3001-0050 | 21 | +1,0 | |||

| 3001-0051 | 5 | +0,5 | 15 | 0,10 | |

| 3001-0052 | 6 | ||||

| 3001-0053 | 7 | ||||

| 3001−0054 | 9 | +0,6 | 0,15 | ||

| 3001−0055 | 11 | +0,7 | |||

| 3001−0056 | 13 | +0,8 | 0,20 | ||

| 3001-0057 | 15 | ||||

| 3001-0058 | 17 | +0,9 | |||

| 3001-0059 | 19 | 0,25 | |||

| 3001−0060 | 21 | +1,0 | |||

| 3001−0061 | 26 | +1,1 | |||

| 3001-0062 | 33 | +1,2 | 0,30 | ||

| 3001−0063 | 36 | +1,3 | |||

| 3001−0064 | 41 | +1,4 | |||

| 3001−0065 | 46 | А 1,6 | |||

| 3001−0066 | 51 | +1,8 | |||

| 3001−0067 | 61 | +2,2 | |||

| 3001−0068 | 81 | +2,6 | 0,40 | ||

| 3001-0069 | 91 | ||||

| 3001−0070 | 101 | 3,0 а | 0,50 | ||

| 3001-0106 | 111 | 2,2 | |||

| 3001-0107 | 131 | ||||

Пример табличек с обозначениями размером 7 мм и 10 мм:

Плита 3001-0043 ГОСТ 13834-77

Черт.

2. Форма 05Д

2. Форма 05Д

Форма 05Д

Прокл.2

Допустимые отклонения плоскостей — 0,5 мм.

Табличка с обозначением:

Табличка 3001-0074 ГОСТ 13834-77

Черт.3. Форма 06Д

Форма 06Д

Прокл.3

Табл.0050

(ПРЕДВЫКЛ. ±0,4)

(±2°)

Пример обозначения табличек размерами 20 мм и 11,5 мм:

Табличка 3001-0121 ГОСТ 13834-77

Черт.

4. Форма 07D

4. Форма 07D

Форма 07D

Бэм.4

Таблица 4

Размеры в мм

| Маркировочные таблички | Допустимые плоскости отклонения | ||

| Номин. | Пред. выключенный. | ||

| 3001−0087 | 35 | +1,3 | 0,3 |

| 3001-0088 | 40 | +1,4 | |

| 3001−0089 | 45 | А 1,6 | |

| 3001−0090 | 55 | +1,8 | |

Пример шильдика размером 35 мм:

Табличка 3001-0087 ГОСТ 13834-77

Черт.5. Форма 08Д

Форма 08Д

Прокл. 5

5

Таблица 5

мм

(ПРЕД. ВЫКЛ. +1)

Пример условных обозначений таблички размером 22 мм:

Табличка 3001-0092 ГОСТ 13834-77

Черт.6. Форма 09Д

Форма 09Д

Прокл.6

_______

* Размер для справки.

Стол 6

мм

| Маркировочные пластины | Допустимые плоскости отклонения | |||||||||

Номин. | Пред. выключенный. | Номин. | Пред. выключенный. | Номин. | Пред. выключенный. | Номин. | Пред. выключенный. | |||

| 3001-0094 | 20 | ±0,45 | 5,5 | ±0,25 | 1,8 | ±0,15 | 1,1 | 5 | ±0,5 | 0,3 |

| 3001-0095 | 35 | +0,60 | 2,2 | 0,5 | ||||||

| 3001-0096 | 20 | ±0,45 | 6,5 | 2,0 | 10 | ±0,6 | 0,3 | |||

| 3001−0097 | 35 | ±0,6 | 0,5 | |||||||

| 3001−0098 | 9,5 | ±0,3 | 2,5 | ±0,2 | ||||||

Пример обозначения табличек размерами 20 мм и 5,5 мм:

Табличка 3001-0094 ГОСТ 13834-77

Черт.

7. Форма 010D

7. Форма 010D

Форма 010D

Бэм.7

Таблица 7

ММ

| Маркировочные пластины | Допустимые плоскости отклонения | |||

| 3001−0124 | 3,0 | 1,8 | 27 | 0,15 |

| 3001−0099 | 3,5 | 2,1 | 22 | |

| 3001-0125 | 4,5 | 2,7 | 27 | |

| 3001-0103 | 61 | 0,20 | ||

| 3001−0126 | 5,5 | 3,3 | 27 | 0,15 |

Пример таблички с размерами 4,5 мм и 27 мм:

Табличка 3001-0125 ГОСТ 13834-77

Черт.

Форма 011Д

Форма 011Д

Форма 011Д

Прокл.8

Таблица 8

мм

| Маркировочные пластины | (ПРЕДВЫКЛ. ±0,4) | Допустимые плоскости отклонения |

| 3001−0117 | 15 | 0,10 |

| 3001-0118 | 20 | 0,25 |

Пример обозначения таблички размером 15 мм:

Табличка 3001-0117 ГОСТ 13834-77.

(Измененная редакция, ред. № 1).

3. (Исключен, ред. № 1).

4. Пластины должны быть изготовлены из твердых сплавов марок ВК8 и ВК15 по ГОСТ 3882-74.

5. Примерный вес пластин указан в информационном приложении.

6. Неуказанные предельные отклонения линейных размеров — ±, угловых размеров — ±.

Прочие технические требования — ГОСТ 4872-75.

(Измененная редакция, ред. N 1).

APP

Артикул

ПРИМЕРНЫЙ ВЕС КАРБИДОВ

| Форма пластин | Ориентировочная масса плиты г из твердых сплавов | |||

| ВК8 | ВК15 | |||

| 04Д | 25 | 6 | 4,6 | 4,4 |

| 32 | 6 | 5,8 | 5,5 | |

| 5 | 10 | 1,5 | 1,4 | |

| 6 | 10 | 1,8 | 1,7 | |

| 7 | 10 | 2,0 | 2,0 | |

| 9 | 10 | 2,6 | 2,5 | |

| 11 | 10 | 3,2 | 3,1 | |

| 13 | 10 | 3,9 | 3,8 | |

| 15 | 10 | 4,4 | 4,2 | |

| 17 | 10 | 5,0 | 4,8 | |

| 19 | 10 | 5,5 | 5,3 | |

| 21 | 10 | 6,1 | 5,9 | |

| 5 | 15 | 2,2 | 2,1 | |

| 6 | 15 | 2,6 | 2,5 | |

| 7 | 15 | 3,0 | 2,9 | |

| 9 | 15 | 3,9 | 3,8 | |

| 11 | 15 | 4,8 | 4,6 | |

| 13 | 15 | 5,7 | 5,5 | |

| 15 | 15 | 6,6 | 6,3 | |

| 17 | 15 | 7,5 | 7,2 | |

| 19 | 15 | 8,3 | 8,0 | |

| 21 | 15 | 9,2 | 8,8 | |

| 26 | 15 | 11,4 | 10,9 | |

| 33 | 15 | 14,5 | 13,9 | |

| 36 | 15 | 15,8 | 15,1 | |

| 41 | 15 | 18,0 | 18,2 | |

| 46 | 15 | 20,1 | 19,3 | |

| 51 | 15 | 22,3 | 21,4 | |

| 61 | 15 | 26,7 | 25,6 | |

| 81 | 15 | 35,5 | 34,0 | |

| 91 | 15 | 39,9 | 38. 2 2 | |

| 101 | 15 | 44,2 | 42,4 | |

| 131 | 15 | 63,1 | 60,5 | |

| 111 | 15 | 53,5 | 51,3 | |

| 05Д | 110 | 15 | 67,4 | 64,7 |

| 06Д | 15 | 6,0 | 2,4 | 2,3 |

| 20 | 6,0 | 3,5 | 3,4 | |

| 20 | 7,2 | 4,2 | 4,1 | |

| 20 | 11,5 | 6,8 | 6,5 | |

| 30 | 6,0 | 5,3 | 5,1 | |

| 30 | 7,2 | 6,3 | 6,1 | |

| 30 | 11,5 | 10. 1 1 | 9,7 | |

| 07Д | 35 | 15 | 15,3 | 14,7 |

| 40 | 15 | 17,5 | 16,8 | |

| 45 | 15 | 19,7 | 18,9 | |

| 55 | 15 | 24,1 | 23,1 | |

| 08Д | 22 | 2,0 | 7,8 | 7,5 |

| 24 | 2,0 | 8,8 | 8,5 | |

| 09Д | 20 | 5,5 | 2,3 | 2,2 |

| 35 | 5,5 | 4,9 | 4,7 | |

| 20 | 6,5 | 3,4 | 3,3 | |

| 35 | 6,5 | 6,0 | 5,8 | |

| 35 | 9,5 | 9,3 | 8,9 | |

| 010Д | 27 | 3,0 | 2,7 | 2,6 |

| 22 | 3,5 | 3. 03 03 | Из 2,92 | |

| 27 | 4,5 | 6,14 | 5,92 | |

| 61 | 4,5 | 13,87 | 13,38 | |

| 27 | 5,5 | 9,17 | 8,85 | |

| 011Д | 5 | 15,0 | 3,3 | 3,2 |

| 5 | 20,0 | 4,4 | 4,2 | |

(Измененная редакция, ред. N 1).

Червячная передача с цилиндрическим архимедовым червяком. Червячная передача

Червячная передача состоит из червячного колеса и червяка. Последний представляет собой винт с одним или несколькими витками (входами), например с тремя (рис. 9.25), определенного профиля.

Различают передачи с цилиндрическим червяком – разделительные поверхности червяка и колеса цилиндрические (рис. 9.26, а) и глобоидные – разделительная поверхность червяка является частью поверхности тора (рис. 9.26. 6), колесо цилиндрическое (рис. 9.26, в) .

9.26, а) и глобоидные – разделительная поверхность червяка является частью поверхности тора (рис. 9.26. 6), колесо цилиндрическое (рис. 9.26, в) .

Примечание. На рисунках обозначения даны как бы для разъединенных колес и червяков. Поэтому для удобства их дальнейшего использования индексы «w» опущены.

Боковые поверхности катушек могут быть линейчатыми (геликоидными) и нелинейными.

Наибольшее распространение получили три типа цилиндрических червяков: архимедовы (ЗА), эвольвентные (ЗИ) и конволютные (ЗН).

В архимедовом червяке боковые поверхности винтовых витков ограничены архимедовыми геликоидами, их концевые сечения (концевой профиль) представляют собой архимедовы спирали (см. рис. 9.25). геометрическая ось червяка под некоторым постоянным углом.

В эвольвентном червяке подобные поверхности ограничены эвольвентными (разворачивающимися) геликоидами. Их концевые сечения представляют собой эвольвенты окружности (см. рис. 9.25). Направления режущих кромок резцов касательны винтовым линиям червяка.

Свернутый червяк имеет сходные поверхности – свернутые геликоиды. Их концевые участки представляют собой удлиненные или укороченные эвольвенты (см. рис. 8.10). Направления режущих кромок резцов касательны цилиндрическим поверхностям, оси которых совпадают с осью червяка.

Осевое сечение витков этих червяков представляет собой равнобедренную трапецию с углом 40°. Для нескорректированных червячных передач aw = 0,5 (d1 + d2) высоты головки зуба колеса и витка червяка равны модулю m = p/pi (см. рис. 9.26), ноги 1,2 м.

Делительный диаметр колеса d2, как для некорригированных цилиндрических, так и для конических колес, равен mz2.

Следовательно, диаметр окружности вершин зубьев

da2 = d2 + 2m = m (z2+2), впадин – df2=m(z2-2,4).

Делительный диаметр червяка d1=mq, где q – коэффициент червяка, значения которого приведены в ГОСТ 2144-76*. Диаметр вершин витков червяка da1=d1+2m=m(q+2), диаметр впадин df1=m(q-2,4)=d1-2,4м.

Вместо числа зубьев на червяке указывается число витков z1 (заходов), равное 1. ..4. В параметры передачи входит ход витка – p21=pz1=pi*m*z1 и делительный угол подъема линии катушки?=p/pi*d1.

..4. В параметры передачи входит ход витка – p21=pz1=pi*m*z1 и делительный угол подъема линии катушки?=p/pi*d1.

На рабочих чертежах червяков и колес часть параметров размещают на изображениях, часть – в таблицах, аналогичных

, указанных на рис. 9.13 и 9.21. Полное их содержание см. в ГОСТ 2.406-76* на червяки и колеса цилиндрические и ГОСТ 2.407-75 на глобоидные.

В учебных чертежах некоторые столбцы таблиц оставлены пустыми или исключены (рис. 9.27 и 9.28). При составлении чертежа (эскиза см. в п. 10.1) измерьте с натуры как можно точнее da (для колес и глобоидных червяков в среднем сечении) высоту витка или зуба и, приняв h = 2,2м , рассчитать модуль. Полученные значения сравнивают с эталонными модулями (см. стр. 291) и в случае несоответствия берут ближайший, используемый в дальнейших расчетах. Измерьте p, вычислите z1 и z2.

Делительный диаметр червяка определяется по формуле d1=da1-2m. Зная d1 и t, можно определить q-коэффициент диаметра червяка, который можно использовать для уточнения расчетов, так как он может иметь значения 8; 9; 10; 11,2; 12,5; четырнадцать; 16; 18; 20; 25 (ГОСТ 2144-76*).

Угол возвышения вычисляют по формуле (с точностью до минут) или определяют путем его измерения на развертке поверхности цилиндрического червяка, которую легко получить, обернув червяк листом бумаги и отпечатав винтовые линии в теме.

Если чертежи червяка и колеса выполняются при детализации чертежа общего вида, то он должен содержать соответствующие параметры. При их отсутствии параметры определяются путем измерения соответствующих элементов изображения.

Изображение червей необходимо выполнить, как показано на рис. 9.27 и 9.29.

Шероховатость боковых поверхностей зубьев и витков нанесена по линиям разделительных поверхностей.

Червяки и колеса изготавливают из стали (например, стали 45, 40Х и др.), бронзы (например, БрОЦО5-3-5) и полимеров. Для экономии дорогой бронзы из нее изготавливают только зубчатый венец, который тем или иным образом укрепляется на ступице из чугуна или дешевой стали (рис. 9)..30). Такие чертежи составляются как сборочные чертежи.

В цилиндрических червячных передачах наиболее распространены следующие типы червяков (ГОСТ 18498 – 73): архимедовы (ЗА), эвольвентные (ЗИ) , гофра с прямолинейным профилем витка (ЗН 1), гофра с прямолинейным профилем полости (ЗН 2), гофра с прямолинейным нормальным профилем витка (ЗН 3) и образованная конусом (ЗК 1) и (ЗК 2).

В последние годы применяют передачи с червяками, витки которых в нормальном сечении имеют профили в виде дуги окружности – цилиндрические червяки, образованные тором (ЗТ 1).

Геометрия каждого из этих типов червяков связана с его технологическими приемами.

Нарезка витков цилиндрических червяков в зависимости от масштаба производства и твердости может осуществляться различными способами. В единичном и мелкосерийном производстве червяки, не подвергаемые термической обработке или термообработанные до твердости HR C e 38, нарезают профильными, дисковыми или пальцевыми фрезами, а при серийном и массовом производстве – вихревым методом или методом пластической деформации. Для червяков, закаленных до твердости HR C e 51 и более, чистовой операцией обработки рабочих поверхностей витков является шлифование.

Для червяков, закаленных до твердости HR C e 51 и более, чистовой операцией обработки рабочих поверхностей витков является шлифование.

Главная технологическая особенность Геометрия цилиндрических червячных передач, отличающая их от передач других типов, заключается в том, что производящие поверхности (производящие червяк) инструмента при нарезании зубьев червячного колеса методом накатки должны совпадать или в определенным образом немного отличаются от рабочих поверхностей самого червяка. В качестве такого инструмента обычно применяют червячные фрезы, представляющие собой цилиндрический червяк, витки которого пересекаются винтовыми канавками для образования режущих кромок, а боковые поверхности и верхние поверхности имеют затылки для образования задних режущих углов. Режущие кромки резца должны лежать на воображаемой поверхности червяка требуемого типа.

Сами червяки и червячные колеса до образования элементов зацепления являются телами вращения и при их изготовлении применяются обычные методы обработки.

Обработка витков цилиндрических червяков

Резка цилиндрических червяков профильными фрезами

на токарных станках

Червяк Архимеда Z A имеет прямолинейный профиль витка в осевом сечении АА (рис. 3.4) и криволинейный профиль в нормальном сечении. Концевой участок витка представляет собой спираль Архимеда. эвольвентный червяк Z 1 имеет прямолинейный профиль витка в поперечном сечении плоскостью, касательной к главному цилиндру, и криволинейный профиль в нормальном сечении; концевой участок – эвольвентный. Витой витой червяк ЗН 1 имеет прямолинейный профиль в сечении ВВ , перпендикулярно витку, виток червяка ЗН 2 – в разрезе ВВ , перпендикулярно полости, а виток червяка ЗН 3 – в сечениях ГГ , перпендикулярно линиям катушки. Все конволютные червяки имеют криволинейный профиль витка в осевом сечении А-А и удлиненную или укороченную эвольвенту в концевом сечении.

Рис. 3.4. Сечения цилиндрических червяков: АА – осевое, ВВ – сечение, нормальное к полости; ВВ – сечение, нормальная катушка; ГГ – сечение по нормали к линиям витка

Наиболее технологичные червяки З А, обработка которых на токарном станке практически ничем не отличается от обработки винтов с трапециевидной резьбой. Резец устанавливают так, чтобы его режущие кромки лежали в осевой плоскости червяка. Установка двухсторонней фрезы с прямым профилем показана на рис. 3.5. Этот способ нарезки витка можно рекомендовать только для червяков с малым углом подъема линии витка из-за разницы условий резания на левой и правой сторонах ам. Для чистовой разделки червяков З А с углом подъема витковой линии до 10°

Рекомендуется раздельная обработка левой и правой сторон рулона односторонними фрезами.

Резец устанавливают так, чтобы его режущие кромки лежали в осевой плоскости червяка. Установка двухсторонней фрезы с прямым профилем показана на рис. 3.5. Этот способ нарезки витка можно рекомендовать только для червяков с малым углом подъема линии витка из-за разницы условий резания на левой и правой сторонах ам. Для чистовой разделки червяков З А с углом подъема витковой линии до 10°

Рекомендуется раздельная обработка левой и правой сторон рулона односторонними фрезами.

Установка односторонних фрез показана на рис. 3.6. При нарезании витков червяка односторонней фрезой можно попеременно обрабатывать обе стороны полости одной фрезой, обтачивая червяк.

Рис. 3.5.Схема установки двухсторонней фрезы при нарезке червяка Z A | Рис. |

Схема установки фрезы при нарезании червяков типа ЗН 1 и ЗН 2 показана на рис. 3.7, 3.8.

Конволютные червяки (ЗН 1 и ЗН 2) чисто нарезают одной или двумя резцами с прямыми режущими кромками, расположенными для червяка ЗН 1 (рис. 3.7) в нормальном сечении витка, а для червяка ЗН 2 (рис. 3.8) в нормальном сечении полости. Углы профиля катушки а нТ и в нормальном сечении резонатора а нС по ГОСТ 19036 – 73 принимают одинаковыми, равными 20°.

Установка фрезы для резки витка червяка ЗН 3 с прямым профилем в нормальном к профилю сечении такая же, как и для разрезания витка червяка ЗН 2.

При нарезании эвольвентного червяка ЗИ резцы, имеющие прямой профиль, устанавливают так, чтобы горизонтальная плоскость, проходящая через режущую кромку, касалась главного цилиндра. Установка резцов при нарезании эвольвентных червяков показана на

рис. 3.9, 3.10.

Рис. | Рис. 3.10. Схема установки фрез для нарезки левого червяка ЗИ |

Фрезерование цилиндрических червяков

Фрезерование производят на резьбофрезерных, зубофрезерных или специальных станках для фрезерования червяков. В качестве инструмента используются дисковые или пальцевые фрезы. Фрезерование – более производительная операция, чем резка фрезами.

Дисковые фрезы для предварительной нарезки червяков всех типов изготавливаются с трапециевидным профилем. Для тонкого фрезерования или для шлифования витков каждый размер червяка должен соответствовать специальной фрезе с криволинейными режущими кромками.

Нарезка червяков дисковыми фрезами применяется в основном для чернового фрезерования витков червяков, не точнее 9-й степени точности червяков.

В случае применения дисковых фрез с прямыми режущими кромками и расположением оси фрезы под углом g (рис. 3.11) к оси червяка применяются только червяки типа ЗК 1, у которых образующая винтовые поверхности не прямые, могут быть полностью фрезерованы.

3.11) к оси червяка применяются только червяки типа ЗК 1, у которых образующая винтовые поверхности не прямые, могут быть полностью фрезерованы.

Для облегчения изготовления червяков ЗИ и ЗН допускается применять фрезы с прямым профилем при условии, что полученная погрешность профиля червяка меньше допуска, оставленного на чистовую обработку.

Методом фрезерования предварительно обрабатывают витки червяка с вогнутыми профилями типа ЗТ 1 (цилиндрические червяки, образованные тором, ось которого пересекается с осью производящего тора под углом, равным углу наклона витка червяка ), ZT 2 (цилиндрические червяки, образованные тором, ось которого пересекает ось, образующую тор, под углом, при котором один из плоских участков основной поверхности червяка является дугой окружности, совпадающей с образующей образующий тор) . В качестве инструмента используется дисковая фреза с горной поверхностью.

Фрезы пальцевые применяются для фрезерования витков крупных червяков, когда нет возможности использовать какой-либо другой инструмент.

Точение зубчатых колес обкатными фрезами (вихревая резка витков)

Этот способ заключается в нарезке червяков точением с непрерывной прокаткой. В качестве инструмента используется цилиндрический или косозубый эвольвентный отрезной круг (напоминающий зуборез). Между вращением червяка и резца осуществляется принудительная кинематическая связь. Подача при резании происходит за счет осевого перемещения заготовки червяка (или суппорта с резцом) с синхронным дополнительным вращением резца (рис. 3.12). Нарезку червяков зуботочением можно производить на специальных станках (модель ЭЗ-10А) или зуборезных станках при наличии тангенциальной подачи суппорта. В зависимости от геометрии и заточки резца, а также от взаимного расположения червяка и резца могут обрабатываться червяки с различной геометрией (архимедовой, конволютной, эвольвентной).

Рис. 3.12. Нарезка червяка зубошлифованием |

Для червяков, подвергнутых термической обработке, нарезка – предварительная операция, выполняемая с припуском на шлифовку.

Накатка витков червяка.

Прокатка – наиболее производительный и наименее материалоемкий способ обработки. Прокатку осуществляют на вальцовых станках (станах). Черви см

Рис. 3.13. Принципиальные схемы машин для прокатки червяков: и ) – трехвалковые; б ) – двухвалковые; 1 – заглушка; 2 – ролик подвижный; 3 – опорный нож; 4 – фиксированный ролик | ||

Отклонения размеров (мм) винтовых поверхностей червяков, полученных холодной прокаткой (m = 1…2 мм), составляют:

По шагу………………………………………………………………………….0,015

По толщине делительного диаметра зуба…………… …………….0,02 – 0,03

По радиальному биению витка червяка относительно оси центров. .. 0,1 – 0,25

.. 0,1 – 0,25

По колебаниям диаметра впадин……… ……………………………………..0,05

Если центровые отверстия обрабатывать после прокатки, опирая заготовку на рабочие профили, то радиальное биение можно уменьшить до 0,04 – 0,08 мм. Таким образом, червяки могут быть получены методом холодной прокатки, соответствующие 8-й степени точности, а по отдельным параметрам – 7-й степени точности.

Ограниченные отклонения (мм) спиральных поверхностей червей, полученных с помощью горячего проката, следующие:

по шагу ……………………………………………………………… 0,03 – 0,05

По толщине зуба по делительному диаметру…………………………. 0,03 – 0,05

По радиальному биению витка червяка относительно оси центров …. 0,3 – 0,8

По колебаниям диаметра вершин, не более………………… …………………0,4

По колебаниям диаметра впадин на м

Шлифование боковых поверхностей витков червяка

Шлифование витков архимедовых, эвольвентных и конволютных червяков обычно проводят дисковыми кругами с криволинейными образующими, перерезающими часть, полученную правкой кругов специальным приспособлением. При этом ось окружности составляет угол g с осью шлифованного червяка (рис. 14).

При этом ось окружности составляет угол g с осью шлифованного червяка (рис. 14).

Для цилиндрических червяков ЗА могут быть изготовлены только червяки 8-9-й степени точности с дисковым колесом с прямой образующей шлифованием из-за значительных искажений профиля.

Особенностью геометрии эвольвентных червяков является возможность шлифования их витков окружностями с прямолинейными образующими конических поверхностей, совпадающими с таковыми у винтовой поверхности эвольвентного червяка (рис. 3.15). При такой схеме шлифования ось окружности параллельна оси червяка.

На рис. 3.16 показана схема притирки эвольвентного червяка, образующего конус чашечного круга. Каждая сторона катушки затачивается отдельно при установке круга. При схеме шлифования витков эвольвентного червяка торцевой плоскостью окружности каждая сторона витка шлифуется отдельно. Торцевая плоскость окружности при данной схеме шлифования должна лежать в плоскости, являющейся боковой стороной зуба воображаемой рейки, находящейся в зацеплении с эвольвентным винтом.

На рис. 3.17 представлена схема измельчения архимедова червяка с чашечным коническим кругом. Шлифование чашечным коническим кругом с прямой образующей конуса позволяет обеспечить точность профиля в пределах 8-9-й степени точности.

При шлифовании чашечным кругом с прямолинейной образующей конической части окружности профиль витка ближе к архимедовой спирали, чем при шлифовании дисковым кругом. Для получения точного профиля затачиваемого червяка шлифовальный круг необходимо затачивать по кривой.

Крупномодульные архимедовы и конволютные червяки (m > 25) шлифуют кругами с пальчиковым профилем, обеспечивая при этом 8-9-ю степень точности (рис. 3.18).

Величина припуска на шлифование боковых поверхностей витков приведена в табл. 3.1. Большие припуски по таблице назначают для менее жестких червяков, а также в случаях, когда возможны значительные повреждения пластов при механической или термической обработке: для червяков имеют нарезные канавки для выхода инструмента; для червяков, витки боковых поверхностей которых получены методами пластического деформирования; для червяков с увеличенными расстояниями между подшипниками или подвергнутых многократной термической обработке и т. п.

п.

Таблица 3.1

Размер припуска на шлифование боковых поверхностей витков цилиндрических червяков (на сторону), мм

м, мм | Диаметр выступов d a 1 мм | ||||

При изготовлении прецизионных червяков после их предварительной нарезки, перед цементацией и закалкой производят первую шлифовку витков, что обеспечивает минимальный и равномерный припуск на последующие операции. После термической обработки выполняют несколько шлифовальных операций с промежуточным восстановлением технологических баз и снятием остаточных напряжений выдержкой червяка в течение нескольких часов в нагретой масляной ванне. Окончательное измельчение осуществляется в температурно-постоянных условиях на прецизионном оборудовании.

После термической обработки выполняют несколько шлифовальных операций с промежуточным восстановлением технологических баз и снятием остаточных напряжений выдержкой червяка в течение нескольких часов в нагретой масляной ванне. Окончательное измельчение осуществляется в температурно-постоянных условиях на прецизионном оборудовании.

Притирка и полировка червяка

Для уменьшения шероховатости поверхности витков червяки притирают и полируют. Притирку производят на специальных или универсальных токарных станках. В качестве притира используется чугунное или текстолитовое червячное колесо, закрепленное на оси, закрепленной в суппорте станка и находящееся в зацеплении с вращающимся червяком. Для обработки витков по всей длине червяка суппорт должен совершать возвратно-поступательные движения вдоль червяка. Притир слегка тормозится специальным приспособлением, а в зону зацепления подается абразивная смесь, в состав которой входят: электрокорунд зернистостью 5 – 32 (4%), крокус (4%), парафин (2%). и машинное масло(90%). Снятие металла при шлифовке не должно превышать 0,01 – 0,02 мм. Время обработки 2 – 5 мин. Процесс притирки не следует использовать для исправления ошибок профиля и шага червяков.

и машинное масло(90%). Снятие металла при шлифовке не должно превышать 0,01 – 0,02 мм. Время обработки 2 – 5 мин. Процесс притирки не следует использовать для исправления ошибок профиля и шага червяков.

Витки червяка тяжелонагруженных зубчатых колес полируются до минимальной высоты шероховатости. Полировка производится быстро вращающимся войлочным или войлочным кругом, карикатурно намазанным полировальной пастой. Войлочный круг принудительно перемещается по винтовой канавке медленно вращающегося червяка. Финишная полировка производится тканевым кругом с полировальной пастой.

Зубонарезка червячных колес

Обработка червячных колес перед операцией нарезания зубьев не имеет принципиальной специфики по сравнению с обработкой обычных круглых деталей этого класса.

Для нарезания зубьев червячных колес на зубофрезерных станках применяют два метода:

1) червячные фрезы с радиальной или осевой подачей инструмента;

2) летучие фрезы или фрезы многозубые с осевой подачей.

В обоих методах режущие кромки инструмента должны воспроизвести в пространстве поверхность производящего червяка, который взаимодействует с нарезаемым червячным колесом на том же межосевом расстоянии, что и с рабочим червяком.

Отличием штатного инструмента, производящего червяк, от рабочего является увеличение (на двойной радиальный зазор) диаметра вершин и гарантированный боковой зазор толщины витков. Кроме того, червяк инструмента должен иметь закругленные витки для образования переходных кривых в основании зубьев нарезаемого червячного колеса.

Нарезка зубьев червячных колес червячными фрезами

При нарезке колес фрезами предпочтительным является метод осевой подачи, так как метод радиальной подачи не обеспечивает полной обработки поверхностей зубьев и в то же время может привести к чрезмерному резанию участков рабочих поверхностей последних. При радиальной подаче боковые поверхности зубьев обычно приобретают нарезку с числом граней, равным числу режущих зубьев фрезы на длине нормального шага червяка.

В передаче с червячными колесами, нарезанными при радиальной подаче, обеспечить требуемую точность по нормам контакта практически невозможно. Такие передачи требуют длительной приработки, не выдерживают расчетной нагрузки, склонны к заклиниванию.

Резка осуществляется фрезой с постепенным уменьшением межосевого расстояния между инструментом и заготовкой. Способ является наиболее производительным по сравнению с другими и применяется как в массовом, так и в массовом производстве (в единичном производстве резка осуществляется фрезой), обеспечивает нарезку колес 8-й степени точности. При нарезке колес многооборотными фрезами необходимо, чтобы число зубьев нарезаемого колеса и число витков фрезы не имели общих множителей, а также чтобы число канавок фрезы не было кратно количество оборотов.

Резка выполняется с постоянным межосевым расстоянием, а перемещение подачи инструмента осуществляется перемещением его вдоль оси. При таком способе подачи достигается большая точность профиля, чем при радиальном, она зависит только от скорости подачи.

Внешний вид червячной фрезы для работы с радиальным способом подачи показан на рисунке 3.19 а, и для метода осевой подачи – на рисунке 3.19 б .

При осевой подаче резцов, имеющих также небольшое количество режущих зубьев на длине нормального шага, огранка боковых поверхностей зубьев колес зависит от осевой подачи резца на один оборот колеса и обычно практически не заметен.

и ) | ||

Рис. 3.19. Червячная фреза для нарезки червячных колес | ||

Для разгрузки режущих зубьев, которые при осевой подаче первыми врезаются в колесо, заборная часть фрезы выполнена конической (рис. 3.19 б ). За фаской следует цилиндрический участок, зубья которого образуют чистую поверхность зубьев колес. Резцы фрезы обладают повышенной стойкостью и долговечностью. Для повышения стойкости чистового инструмента в серийном производстве нарезку колес предварительно производят фрезами с утоненными витками методом радиальной подачи и готовыми фрезами с осевой подачей.

3.19 б ). За фаской следует цилиндрический участок, зубья которого образуют чистую поверхность зубьев колес. Резцы фрезы обладают повышенной стойкостью и долговечностью. Для повышения стойкости чистового инструмента в серийном производстве нарезку колес предварительно производят фрезами с утоненными витками методом радиальной подачи и готовыми фрезами с осевой подачей.

Зубья нарезные червячных колес с фрезами

При изготовлении особо крупных червячных передач, а также в единичном и мелкосерийном производстве, когда изготовление червячных фрез для нарезки червячных колес нецелесообразно, могут применяться летучие фрезы (рис. 3.20) или с многоступенчатой -пусковые червяки, режущие головки (рис. 3.21). В этом случае для полного формирования боковых поверхностей зубьев можно использовать только осевую подачу инструмента с его перемещением от начала к полному концу резания. Поэтому необходимо иметь такую длину оправки, в которой устанавливается резец, чтобы обеспечить необходимую длину протягивания резца. Форма и положение режущих кромок резцов должны соответствовать положению и форме образующих винтовой поверхности червяка, находящегося в зацеплении с нарезным колесом.

Форма и положение режущих кромок резцов должны соответствовать положению и форме образующих винтовой поверхности червяка, находящегося в зацеплении с нарезным колесом.

Так, у архимедовых червяков (ЗА) режущие кромки резца расположены в аксиальной плоскости оправки резца, у извитых червяков – в плоскости, нормальной к витку или полости.

Червячные колеса крупных модулей последовательно обрабатываются несколькими фрезами (рис. 3.22).

Стружка зубьев червячной передачи

Обрезка зубьев червячных колес является чистовой операцией и применяется для колес 6-й степени точности и выше. Шлифовка выполняется после чистовой фрезеровки.

Шнек червячный – червяк, геометрия поверхности которого полностью совпадает с геометрией витков рабочего червяка. Бритва приобретает режущие свойства за счет большого количества мелких радиальных канавок, имеющихся на поверхности витков.

Шлифовка может производиться двумя способами: радиальным движением подачи с беззазорным зацеплением (приближением к номинальному межосевому расстоянию) и круговым движением подачи. В обоих случаях вращение колеса осуществляется вращением фрезы (механизм привода стола не работает).

В обоих случаях вращение колеса осуществляется вращением фрезы (механизм привода стола не работает).

При бритье методом радиального перемещения подачи бритва должна иметь толщину витка, равную ширине полости колеса. При шлифовании круга круговым движением подачи зуб шейвера должен входить в зацепление с кругом с зазором в случае установки номинального межосевого расстояния. Стрижка профиля происходит из-за того, что фреза ведет (вращает) заготовку колеса, которая в ряде случаев тормозится. После обработки одной стороны меняется направление вращения бритвы и бритье осуществляется другой частью бритвы, имеющей зубья (выемки) обратного направления.

Правила выполнения чертежей цилиндрических червяков и червячных колес регламентируются ГОСТ 2.406-76.

5.1 Правила выполнения рабочих чертежей червяков

На изображении цилиндрического червяка (черт. 15) должны быть указаны:

диаметр вершины витка d a 1 ;

длина отрезанной части червяка b 1 ;

данные, определяющие контур нарезанной части червяка, например, линейные или угловые размеры фаски и т. п.;

п.;

радиус кривизны спирали r f 1 ;

радиус кривизны линии затупления витка r k 1 или размеры фаски;

шероховатость боковых поверхностей катушки.

На чертеже червяка должна быть размещена таблица параметров, состоящая из трех частей, которые должны быть отделены друг от друга сплошными основными линиями: Рис. 15):

модуль т;

количество витков z 1 ;

вид червяка – запись по видам: ЗА, ЗИ и т.д.;

угол возвышения линии поворота:

основной г в – для червяка типа ЗИ;

делительная г – для прочих видов червей;

направление поворота – надпись “Направо” или “Налево”;

червяк оригинальный: для стандартного червяка – ссылка на соответствующий стандарт;

В второй части таблицы параметров венца червячной передачи должны быть приведены данные для контроля взаимного расположения противолежащих профилей витков по одному из следующих вариантов:

деление толщины по хорде витка и высоты до хорда

;

размер червячного ролика M 1 и диаметр измерительного ролика D .

В третью часть таблицы параметров венца червяка привести:

диаметр шага червяка d 1 ;

ход поворота R z 1 ,

при необходимости другие справочные данные, например:

межосевое расстояние a w ;

Коэффициент диаметра червяка q ;

высота витка червяка h 1 ;

количество зубьев сопряженного червячного колеса z 2 ;

основной диаметр червяка d в – для червяка типа ЗИ;

обозначение чертежа соответствующего колеса.

|

Рис. 15. Пример указания параметров зубчатого венца на чертеже червяк вида ZA (архимедов червяк) |

5.2 Правила выполнения рабочих чертежей червячных колес

На изображении червячного колеса (черт. 16) должны быть указаны:

диаметр вершины зуба d и 2 ;

наибольший диаметр d a M 2 ;

ширина короны b 2 ;

данные, определяющие контур венца колеса, например размеры фаски или радиус скругления торцевых кромок зубьев, радиус углубления поверхности вершин зубьев колеса и т. п. ;

п. ;

расстояние от базового конца до средней торцевой плоскости колеса и, при необходимости, до центра выемки поверхности вершин зубьев колеса;

радиус кривизны спирали зуба r f 2 ;

радиус кривизны линии притупления зуба r k 2 или размеры фаски;

шероховатость боковых поверхностей зубьев.

На чертеже колеса должна быть размещена таблица параметров, состоящая из трех частей, которые должны быть отделены друг от друга сплошными основными линиями:

первая часть – основные данные;

вторая часть – данные для контроля;

третья часть – справочные данные.

В первую часть следует привести таблицы параметров зубчатого венца червячного колеса (рис. 16):

модуль t ;

количество зубьев z 2; для зубчатого сектора должно быть указано число зубьев секторной шестерни;

направление линии зуба – надпись «Вправо» или «Влево»;

коэффициент смещения червяка X ;

червяк оригинал изготовления: для стандартного червяка – ссылка на соответствующий стандарт;

степень точности и тип сопряжения по нормам бокового зазора по соответствующему стандарту и обозначение этого стандарта.

вторая часть таблицы параметров венца на чертеже червячного колеса не заполнены.

В третья часть таблицы параметров венца на чертеже червячного колеса должны быть приведены:

межосевое расстояние а ш ;

делительный диаметр червячного колеса d 2 ;

количество секторных зубьев;

тип сопряженного червя;

число витков сопряженного червяка z 1 ;

обозначение чертежа сопряженного червяка;

при необходимости дополнительные справочные данные, напр. межосевое расстояние при обработке a 0 и т. д.

Неиспользуемые строки таблицы параметров следует удалить или зачеркнуть.

Список литературы

ГОСТ 2.406-76. Правила выполнения чертежей цилиндрических червяков и червячных колес. М.: Издательство стандартов, 19.98.

ГОСТ 3675-81. Основные нормы взаимозаменяемости. Шестерни червячные цилиндрические. Допуски.

ГОСТ 18498-89. Червячные передачи. Термины, определения и обозначения.

Термины, определения и обозначения.

ГОСТ 19036-94. Шестерни червячные цилиндрические. Оригинальный червь и оригинальный производящий червь.

ГОСТ 19650-97. Шестерни червячные цилиндрические. Расчет геометрических параметров.

ГОСТ Р 50891-96. Редукторы общего машиностроительного назначения. Основные Характеристики. М.: Издательство стандартов, 19.96. – 27 с.

Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для технических специальностей вузов. М.: Высшая школа, 2001. – 447 с.

Решетов Д.Н. Детали машин – М.: Машиностроение, 1989 – 496 с.

Шейнблит А.Е. Курсовое проектирование деталей машин. Учебник – Калининград: Янтарная сказка, 2004 – 454 с.

Шелофаст В.В. Основы проектирования машин – М.: Издательство АПМ, 2000 – 472 с.

Продукция – SRK Tools Industries

- Gear Hobs

- фрезерные резаки

- Резервутые резаки для оболочки маркировки

- Резервисные резаки

- Master Gear

Gear Hobs

SRK Tool – строгание, предварительное шлифование различных профилей, таких как с выпуклостями или без них, полутопинг и профили с рельефом кончика.

Фрезы изготавливаются с отверстием или хвостовиком с одинарной или многозаходной резьбой до класса точности ААА.

Эвольвентные шлицевые и зубчатые фрезы

SRK Tools производит фрезы для нарезания эвольвентных шлицев с полунавершием, профилей с зазором в одно- или многозаходном исполнении.

Стандарты эвольвентных шлицов: DIN 5480, DIN 5482, ANSI B92.1, B92.2, BS3550, ГОСТ-6033 ШЛИЦЕВЫЕ ФРЕЗЫ

SRK Tools производит фрезы для параллельных шлицов со специальными профилями с проушинами, поднутрением и зазором у плеча.

Варочные панели производятся по различным стандартам DIN 5461, DIN5462, DIN5463, DIN5464, DIN5465, DIN 5471, DIN 5472, DIN 9611, ISO 14, UNI 220, UNI 221, UNI8953.

Особые характеристики : Типы выступов и плечевого зазора.

ВАРОЧНЫЕ ЗВЕЗДОЧКИ

SRK Tools производит фрезы для автомобильных и промышленных роликовых цепей в соответствии с различными стандартами и нестандартными формами.

Втулочные втулки специально разработаны с многозаходной резьбой для обеспечения высокой производительности в автомобильном сегменте.

Диапазон шага звездочки: до 3 дюймов или 76,2 мм.

Стандарты: ANSI, ASA, IS, DIN, JIS-B

Типы: Покрытие и без покрытия

Резьба: Однозаходная или многозаходная для высокоскоростной резки.

ЧЕРВЯЧНЫЕ ФРЕЗЫ

SRK Tools производит фрезы для червячных передач различных профилей, таких как ZI, ZN, ZK и ZA, с отверстием и хвостовиком, с одной или несколькими витками резьбы, с углом подъема до 45°.

Фрезы выпускаются как для методов резания, так и для тангенциального и радиального типов подачи.

Максимальный угол в плане : 45°

Типы: Тип отверстия или хвостовика

Одно- или многозаходная резьба

Фрезы изготавливаются диаметром от 8 мм в режущей части зубьев.

ФРЕЗЫ СПЕЦИАЛЬНОГО ПРОФИЛЯ

SRK Tools производит фрезы для специальных профилей различных компонентов, таких как отсутствующие зубья, регуляторы зазора, компоненты зацепления и т. д. & Шкивы в профилях эвольвенты и HTD; выполненный в топпинге и без топпинга.

д. & Шкивы в профилях эвольвенты и HTD; выполненный в топпинге и без топпинга.

Типы профилей:

- Эвольвентные профили типа T и S

- ХТД

- Линейные шкивы, такие как MXL, XL, L, H, XH, XXH

Сайлентблоки изготовлены по стандартам BS4548, DIN7721, ISO5294, ISO5296, ISO17396, Ремень ГРМ Super Torque.

ЧЕРНОВЫЕ ФРЕЗЫ ДЛЯ ТЯЖЕЛЫХ РЕЖИМОВ

SRK Tools производит специально разработанные фрезы для тяжелых режимов работы, позволяющие сократить время резания за счет увеличения режущих кромок в специально разработанных канавках. Они предназначены для модуля Gears 5.5 и выше.

Преимущества

- Значительное сокращение времени цикла

- Простое внедрение

- Уменьшение износа варочной поверхности Фрезы

- можно использовать как на ручных, так и на зубофрезерных станках с ЧПУ.

РЕЕЧНЫЕ ФРЕЗЫ

SRK Tools производит высокоточные РЕЕЧНЫЕ фрезы для резки рулевой рейки на фрезерных станках в соответствии с конкретными потребностями заказчика. Эти фрезы производятся в один или несколько рядов с прямыми или спиральными канавками с очень жесткими допусками.

Эти фрезы производятся в один или несколько рядов с прямыми или спиральными канавками с очень жесткими допусками.

- Диапазон от 0,5 до 6,0 Модуль

- Диаметр от 50 мм до 290 мм

- Класс точности до AAA

- Изготавливаются с различным шагом и наружным диаметром конуса.

- Сделано для профилей с исправлениями.

- Изготовлено из материалов M35, ASP2030, ASP2052 и S390.

- Поставляется со всеми типами покрытий

РЕЗКИ ДЛЯ ЛЕНТОЧНЫХ ПИЛ

SRK Tools производит высококритичные фрезы Эти фрезы используются для нарезания зубьев ленточных пил.

Фрезы изготавливаются от 24TPI до 4TPI по требованию заказчика.

- Изготовлено из материалов M35, ASP2030, ASP2052 и S390.

- Поставляется со всеми типами покрытий

ЧЕРВЯЧНЫЕ ФРЕЗЫ

SRK Tools производит червячные фрезы для резки червячного вала.

Фрезы также изготавливаются со специальным стружколомом для улучшения схода стружки и улучшения качества обработки.

- Диапазон модулей : до 25 модулей или 1DP

- Класс точности : До AA

- Диаметр : до 330 мм

- Изготовлено из материалов M35, ASP2030, ASP2052 и S390.

ФОРМОВЫЕ ФРЕЗЫ

SRK Tools производит фасонные фрезы для любых специальных и ответственных профилей.

ФРЕЗЫ HURTH

SRK Tools производит фрезы Hurth для любых специальных и ответственных профилей.

ФРЕЗЫ ДЛЯ ФАСКИ

SRK Tools производит фрезы, которые используются для создания фасок до корня и ниже корня. Эти фрезы также имеют многозаходную конструкцию для увеличения производительности.

ЗУБОФРЕЗНЫЕ ФРЕЗЫ

SRK Tools производит цилиндрические и спиральные зубодолбежные фрезы для внутренних и наружных зубчатых колес. Резак предназначен для особых требований, таких как предварительное бритье, полуобрезка, выпуклость, рельеф кончика, профили топпинга.

Резак предназначен для особых требований, таких как предварительное бритье, полуобрезка, выпуклость, рельеф кончика, профили топпинга.

Мы являемся одной из немногих компаний в мире, которая шлифует профили фрез на станках с ЧПУ, чтобы обеспечить сертифицированный класс точности до АА.

- Тип диска

- Глубокая зенковка

- Тип втулки

- Тип хвостовика

- Диапазон : От 0,5 до 16 Модуль

- Диаметр : до 300 мм для диска или встречного отверстия типа

- Минимальный диаметр для хвостовика: 8 мм.

- Тип шестерни : Внутренний и внешний

- Цилиндрическая и спиральная

- Профили : Рельеф кончика, выпуклость, полупокрытие

- Класс точности «AA» и «A» согласно DIN1829

- Материалы M35, ASP2030, ASP2052, S390

- Покрытия : TiN, Alcrona Pro

ЗУБЧАТЫЕ ФРЕЗЫ

SRK Tools производит бритвенные фрезы, чтобы обеспечить совместимость с предварительно заточенными инструментами для лучшего контакта с зубчатым колесом и для достижения требуемого истинного диаметра эвольвентной формы зубчатых колес.

pdf (213,63 КиБ)

pdf (213,63 КиБ)  3.6. Схема установки односторонних резцов при нарезке червяка З А

3.6. Схема установки односторонних резцов при нарезке червяка З А 3.9. Схема установки фрез для нарезки правого червяка ЗИ

3.9. Схема установки фрез для нарезки правого червяка ЗИ