Гост измерение твердости по роквеллу: ГОСТ 22975-78. Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках

alexxlab | 16.03.2023 | 0 | Разное

Страница не найдена

E.P. цепи антикоррозийные (коррозийно-защищенные) из углеродистой стали

E.P. цепи антикоррозийные (коррозийно-защищенные) из углеродистой стали .E

.EПолезная информация по выбору и использованию твердомеров

Твердомеры Qness предназначены для измерения твердости металлов и сплавов по шкалам Роквелла, Супер-Роквелла, Бринелля и Виккерса в соответствии с ГОСТ 9013-59, ГОСТ 22975-78, ГОСТ 9012-59, ГОСТ Р ИСО 6507-1-2007.

Поверка

Поверка твердомеров, работающих в диапазоне макротвердости, осуществляется по документу ГОСТ 8.398-80 «Государственная система обеспечения единства измерений. Приборы для измерения твёрдости металлов и сплавов. Методы и средства поверки».

Поверка твердомеров, работающих в диапазоне микротвердости, осуществляется по ГОСТ Р 8.695-09 «Государственная система обеспечения единства измерений. Металлы и сплавы. Измерения твёрдости по Виккерсу. Часть 2. Поверка и калибровка твердомеров.».

Средства поверки: меры твердости эталонные 2-го разряда типа МТР, МТСР, МТВ, МТБ по ГОСТ 9031-75 «Меры твердости образцовые. Технические условия».

Сведения о методиках (методах) измерений

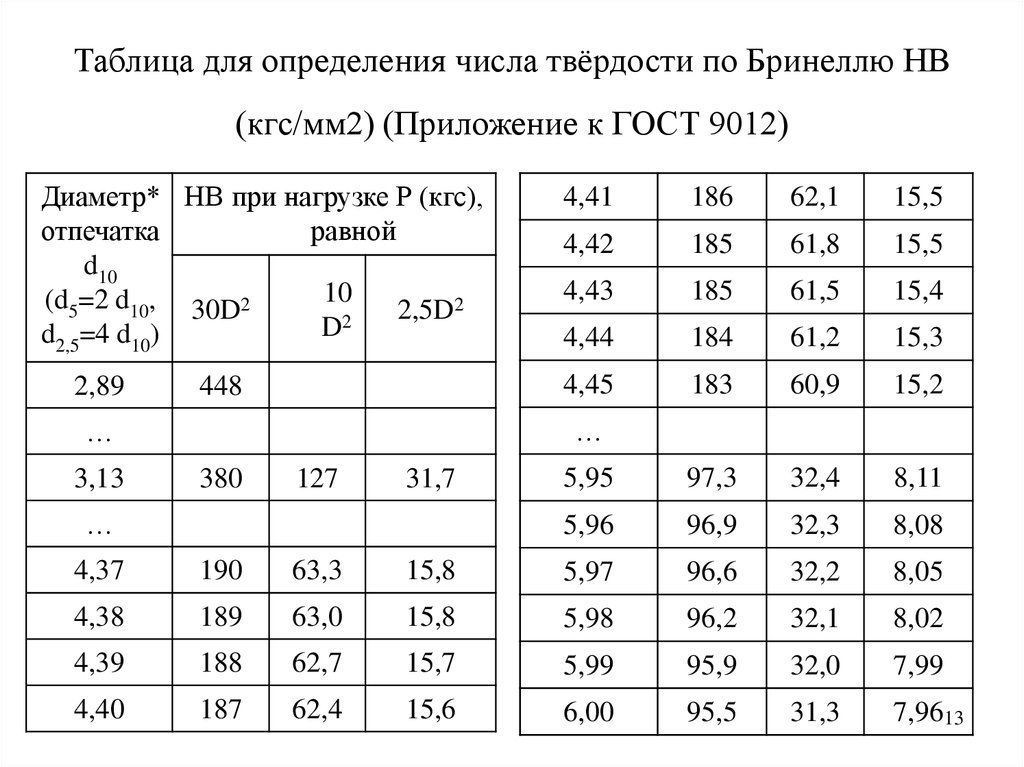

ГОСТ 9012-59 ИСО 6506 «Металлы. Метод измерения твердости по Бринеллю».

ГОСТ 9013-59 ИСО 6508 «Металлы. Метод измерения твердости по Роквеллу. Шкалы А, В, С».

ГОСТ 22975-78 «Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)».

ГОСТ 2999-75 «Металлы и сплавы. Метод измерения твердости по Виккерсу».

ГОСТ 9450-76 «Измерение микротвердости вдавливанием алмазных наконечников»

ГОСТ Р ИСО 6507-1-2007 «Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения».

Нормативные документы, требованиям которых соответствуют твердомеры Qness

ГОСТ 23677-79 «Твердомеры для металлов. Общие технические требования».

ГОСТ 8.062-85 «Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твёрдости по шкалам Бринелля».

ГОСТ 8.063-2007 «Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твёрдости по шкалам Виккерса».

ГОСТ 8.064-94 «Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твёрдости по шкалам Роквелла и Супер-Роквелла».

Дополнительная информация

Меры твердости поверяются согласно ГОСТ 8. 335-2004 «Государственная система обеспечения единства измерений. Меры твердости эталонные. Методика поверки» с помощью твердомера-компаратора, в качестве которого может использоваться твердомер Qness.

335-2004 «Государственная система обеспечения единства измерений. Меры твердости эталонные. Методика поверки» с помощью твердомера-компаратора, в качестве которого может использоваться твердомер Qness.

Технические характеристики инденторов/наконечников Роквелла (конус) и Виккерса (пирамиды) регламентируется ГОСТ 9377-81 «Наконечники и бойки алмазные к приборам для измерения твердости металлов и сплавов. Технические условия»

Для шариковых наконечников действует ГОСТ 3722-81 «Подшипники качения. Шарики. Технические условия»

Для обеспечения автоматизированного измерения твердости поверхность образца должна соответствовать требованиям ГОСТ для методов измерений.

Шероховатость регламентируется ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики», ГОСТ 9378-93 «Образцы шероховатости поверхности (сравнения). Общие технические условия», ГОСТ 25142-82 «Шероховатость поверхности. Термины и определения»

Твердомеры Qness соответствуют следующим международным стандартам:

Измерение твердости по методу Виккерса: DIN EN ISO 6507, ASTM E-384, JIS Z 2244

Измерение твердости по методу Бринелля: DIN EN ISO 6506, ASTM E-10, JIS Z 2251

Измерение твердости по методам Роквелла: DIN EN ISO 6508, ASTM E-18, JIS Z 2243

Измерение твердости по методу Кнупа: DIN EN ISO 4545, ASTM E-384, JIS Z 2245

Измерение твердости пластика: DIN EN ISO 2039

Определение прокаливаемости углеродистых и легированных конструкционных, инструментальных и подшипниковых сталей (за исключением сталей, закаливающихся на воздухе, и сталей с очень низкой прокаливаемостью) методом торцовой закалки (по Джомини) — ГОСТ 5657-69 (СТ СЭВ 475-88)

Перевод единиц твердости в программном обеспечении соответствует: DIN EN ISO 18265, DIN ISO 50150, ASTM E140, SAE J 417:1983

Обзорная таблица методов измерения твердости от Qness

ГОСТ 5657-69 / Ауремо

ГОСТ Р ИСО 15353-2014

ГОСТ Р 55080-2012

ГОСТ Р ИСО 16962-2012

ГОСТ Р ИСО 10153-2011

ГОСТ Р ИСО 10280-2010

ГОСТ Р ИСО 4940-2010

ГОСТ Р ИСО 4943-2010

ГОСТ Р ИСО 14284-2009

ГОСТ Р ИСО 9686-2009

ГОСТ Р ИСО 13899-2-2009

ГОСТ 18895-97

ГОСТ 12361-2002

ГОСТ 12359-99

ГОСТ 12358-2002

ГОСТ 12351-2003

ГОСТ 12345-2001

ГОСТ 12344-88

ГОСТ 12350-78

ГОСТ 12354-81

ГОСТ 12346-78

ГОСТ 12353-78

ГОСТ 12348-78

ГОСТ 12363-79

ГОСТ 12360-82

ГОСТ 17051-82

ГОСТ 12349-83

ГОСТ 12357-84

ГОСТ 12365-84

ГОСТ 12364-84

ГОСТ Р 51576-2000

ГОСТ 29117-91

ГОСТ 12347-77

ГОСТ 12355-78

ГОСТ 12362-79

ГОСТ 12352-81

ГОСТ Р 50424-92

ГОСТ Р 51056-97

ГОСТ Р 51927-2002

ГОСТ Р 51928-2002

ГОСТ 12356-81

ГОСТ Р ИСО 13898-1-2006

ГОСТ Р ИСО 13898-3-2007

ГОСТ Р ИСО 13898-4-2007

ГОСТ Р ИСО 13898-2-2006

ГОСТ Р 52521-2006

ГОСТ Р 52519-2006

ГОСТ Р 52520-2006

ГОСТ Р 52518-2006

ГОСТ 1429. 14-2004

ГОСТ 24903-81

ГОСТ 22662-77

ГОСТ 6012-2011

ГОСТ 25283-93

ГОСТ 18318-94

ГОСТ 29006-91

ГОСТ 16412.4-91

ГОСТ 16412.7-91

ГОСТ 25280-90

ГОСТ 2171-90

ГОСТ 23401-90

ГОСТ 30642-99

ГОСТ 25698-98

ГОСТ 30550-98

ГОСТ 18898-89

ГОСТ 26849-86

ГОСТ 26876-86

ГОСТ 26239.5-84

ГОСТ 26239.7-84

ГОСТ 26239.3-84

ГОСТ 25599.4-83

ГОСТ 12226-80

ГОСТ 23402-78

ГОСТ 1429.9-77

ГОСТ 1429.3-77

ГОСТ 1429.5-77

19014.3 ГОСТ-73

19014.1 ГОСТ-73

ГОСТ 17235-71

ГОСТ 16412.5-91

ГОСТ 29012-91

ГОСТ 26528-98

ГОСТ 18897-98

ГОСТ 26529-85

ГОСТ 26614-85

ГОСТ 26239.2-84

ГОСТ 26239.0-84

ГОСТ 26239.8-84

ГОСТ 25947-83

ГОСТ 25599.3-83

ГОСТ 22864-83

ГОСТ 25599.1-83

ГОСТ 25849-83

ГОСТ 25281-82

ГОСТ 22397-77

ГОСТ 1429.11-77

ГОСТ 1429.1-77

ГОСТ 1429.13-77

ГОСТ 1429.7-77

ГОСТ 1429.0-77

ГОСТ 20018-74

ГОСТ 18317-94

ГОСТ Р 52950-2008

ГОСТ Р 52951-2008

ГОСТ 32597-2013

ГОСТ Р 56307-2014

ГОСТ 33731-2016

ГОСТ 3845-2017

ГОСТ Р ИСО 17640-2016

ГОСТ 33368-2015

ГОСТ 10692-2015

ГОСТ Р 55934-2013

ГОСТ Р 55435-2013

ГОСТ Р 54907-2012

ГОСТ 3845-75

ГОСТ 11706-78

ГОСТ 12501-67

ГОСТ 8695-75

ГОСТ 17410-78

ГОСТ 19040-81

ГОСТ 27450-87

ГОСТ 28800-90

ГОСТ 3728-78

ГОСТ 30432-96

ГОСТ 8694-75

ГОСТ Р ИСО 10543-99

ГОСТ Р ИСО 10124-99

ГОСТ Р ИСО 10332-99

ГОСТ 10692-80

ГОСТ Р ИСО 17637-2014

ГОСТ Р 56143-2014

ГОСТ Р ИСО 16918-1-2013

ГОСТ Р ИСО 14250-2013

ГОСТ Р 55724-2013

ГОСТ Р ИСО 22826-2012

ГОСТ Р 55143-2012

ГОСТ Р 55142-2012

ГОСТ Р ИСО 17642-2-2012

ГОСТ Р ИСО 17641-2-2012

ГОСТ Р 54566-2011

ГОСТ 26877-2008

ГОСТ Р ИСО 17641-1-2011

ГОСТ Р ИСО 9016-2011

ГОСТ Р ИСО 17642-1-2011

ГОСТ Р 54790-2011

ГОСТ Р 54569-2011

ГОСТ Р 54570-2011

ГОСТ Р 54153-2010

ГОСТ Р ИСО 5178-2010

ГОСТ Р ИСО 15792-2-2010

ГОСТ Р ИСО 15792-3-2010

ГОСТ Р 53845-2010

ГОСТ Р ИСО 4967-2009

ГОСТ 6032-89ГОСТ 6032-2003

ГОСТ 7566-94

ГОСТ 27809-95

ГОСТ 22974.

14-2004

ГОСТ 24903-81

ГОСТ 22662-77

ГОСТ 6012-2011

ГОСТ 25283-93

ГОСТ 18318-94

ГОСТ 29006-91

ГОСТ 16412.4-91

ГОСТ 16412.7-91

ГОСТ 25280-90

ГОСТ 2171-90

ГОСТ 23401-90

ГОСТ 30642-99

ГОСТ 25698-98

ГОСТ 30550-98

ГОСТ 18898-89

ГОСТ 26849-86

ГОСТ 26876-86

ГОСТ 26239.5-84

ГОСТ 26239.7-84

ГОСТ 26239.3-84

ГОСТ 25599.4-83

ГОСТ 12226-80

ГОСТ 23402-78

ГОСТ 1429.9-77

ГОСТ 1429.3-77

ГОСТ 1429.5-77

19014.3 ГОСТ-73

19014.1 ГОСТ-73

ГОСТ 17235-71

ГОСТ 16412.5-91

ГОСТ 29012-91

ГОСТ 26528-98

ГОСТ 18897-98

ГОСТ 26529-85

ГОСТ 26614-85

ГОСТ 26239.2-84

ГОСТ 26239.0-84

ГОСТ 26239.8-84

ГОСТ 25947-83

ГОСТ 25599.3-83

ГОСТ 22864-83

ГОСТ 25599.1-83

ГОСТ 25849-83

ГОСТ 25281-82

ГОСТ 22397-77

ГОСТ 1429.11-77

ГОСТ 1429.1-77

ГОСТ 1429.13-77

ГОСТ 1429.7-77

ГОСТ 1429.0-77

ГОСТ 20018-74

ГОСТ 18317-94

ГОСТ Р 52950-2008

ГОСТ Р 52951-2008

ГОСТ 32597-2013

ГОСТ Р 56307-2014

ГОСТ 33731-2016

ГОСТ 3845-2017

ГОСТ Р ИСО 17640-2016

ГОСТ 33368-2015

ГОСТ 10692-2015

ГОСТ Р 55934-2013

ГОСТ Р 55435-2013

ГОСТ Р 54907-2012

ГОСТ 3845-75

ГОСТ 11706-78

ГОСТ 12501-67

ГОСТ 8695-75

ГОСТ 17410-78

ГОСТ 19040-81

ГОСТ 27450-87

ГОСТ 28800-90

ГОСТ 3728-78

ГОСТ 30432-96

ГОСТ 8694-75

ГОСТ Р ИСО 10543-99

ГОСТ Р ИСО 10124-99

ГОСТ Р ИСО 10332-99

ГОСТ 10692-80

ГОСТ Р ИСО 17637-2014

ГОСТ Р 56143-2014

ГОСТ Р ИСО 16918-1-2013

ГОСТ Р ИСО 14250-2013

ГОСТ Р 55724-2013

ГОСТ Р ИСО 22826-2012

ГОСТ Р 55143-2012

ГОСТ Р 55142-2012

ГОСТ Р ИСО 17642-2-2012

ГОСТ Р ИСО 17641-2-2012

ГОСТ Р 54566-2011

ГОСТ 26877-2008

ГОСТ Р ИСО 17641-1-2011

ГОСТ Р ИСО 9016-2011

ГОСТ Р ИСО 17642-1-2011

ГОСТ Р 54790-2011

ГОСТ Р 54569-2011

ГОСТ Р 54570-2011

ГОСТ Р 54153-2010

ГОСТ Р ИСО 5178-2010

ГОСТ Р ИСО 15792-2-2010

ГОСТ Р ИСО 15792-3-2010

ГОСТ Р 53845-2010

ГОСТ Р ИСО 4967-2009

ГОСТ 6032-89ГОСТ 6032-2003

ГОСТ 7566-94

ГОСТ 27809-95

ГОСТ 22974. 9-96

ГОСТ 22974.8-96

ГОСТ 22974.7-96

ГОСТ 22974.6-96

ГОСТ 22974.5-96

ГОСТ 22974.4-96

ГОСТ 22974.3-96

ГОСТ 22974.2-96

ГОСТ 22974.1-96

ГОСТ 22974.13-96

ГОСТ 22974.12-96

ГОСТ 22974.11-96

ГОСТ 22974.10-96

ГОСТ 22974.0-96

ГОСТ 21639.9-93

ГОСТ 21639.8-93

ГОСТ 21639.7-93

ГОСТ 21639.6-93

ГОСТ 21639.5-93

ГОСТ 21639.4-93

ГОСТ 21639.3-93

ГОСТ 21639.2-93

ГОСТ 21639.0-93

ГОСТ 12502-67

ГОСТ 11878-66

ГОСТ 1763-68

ГОСТ 13585-68

ГОСТ 16971-71

ГОСТ 21639.10-76

ГОСТ 2604.1-77

ГОСТ 11930.7-79

ГОСТ 23870-79

ГОСТ 11930.12-79

ГОСТ 24167-80

ГОСТ 25536-82

ГОСТ 22536.2-87

ГОСТ 22536.11-87

ГОСТ 22536.6-88

ГОСТ 22536.10-88

ГОСТ 17745-90

ГОСТ 26877-91

ГОСТ 8233-56

ГОСТ 1778-70

ГОСТ 10243-75

ГОСТ 20487-75

ГОСТ 12503-75

ГОСТ 21548-76

ГОСТ 21639.11-76

ГОСТ 2604.8-77

ГОСТ 23055-78

ГОСТ 23046-78

ГОСТ 11930.11-79

ГОСТ 11930.1-79

ГОСТ 11930.10-79

ГОСТ 24715-81

ГОСТ 5639-82

ГОСТ 25225-82

ГОСТ 2604.11-85

ГОСТ 2604.4-87

ГОСТ 22536.5-87

ГОСТ 22536.7-88

ГОСТ 6130-71

ГОСТ 23240-78

ГОСТ 3242-79

ГОСТ 11930.3-79

ГОСТ 11930.5-79

ГОСТ 11930.

9-96

ГОСТ 22974.8-96

ГОСТ 22974.7-96

ГОСТ 22974.6-96

ГОСТ 22974.5-96

ГОСТ 22974.4-96

ГОСТ 22974.3-96

ГОСТ 22974.2-96

ГОСТ 22974.1-96

ГОСТ 22974.13-96

ГОСТ 22974.12-96

ГОСТ 22974.11-96

ГОСТ 22974.10-96

ГОСТ 22974.0-96

ГОСТ 21639.9-93

ГОСТ 21639.8-93

ГОСТ 21639.7-93

ГОСТ 21639.6-93

ГОСТ 21639.5-93

ГОСТ 21639.4-93

ГОСТ 21639.3-93

ГОСТ 21639.2-93

ГОСТ 21639.0-93

ГОСТ 12502-67

ГОСТ 11878-66

ГОСТ 1763-68

ГОСТ 13585-68

ГОСТ 16971-71

ГОСТ 21639.10-76

ГОСТ 2604.1-77

ГОСТ 11930.7-79

ГОСТ 23870-79

ГОСТ 11930.12-79

ГОСТ 24167-80

ГОСТ 25536-82

ГОСТ 22536.2-87

ГОСТ 22536.11-87

ГОСТ 22536.6-88

ГОСТ 22536.10-88

ГОСТ 17745-90

ГОСТ 26877-91

ГОСТ 8233-56

ГОСТ 1778-70

ГОСТ 10243-75

ГОСТ 20487-75

ГОСТ 12503-75

ГОСТ 21548-76

ГОСТ 21639.11-76

ГОСТ 2604.8-77

ГОСТ 23055-78

ГОСТ 23046-78

ГОСТ 11930.11-79

ГОСТ 11930.1-79

ГОСТ 11930.10-79

ГОСТ 24715-81

ГОСТ 5639-82

ГОСТ 25225-82

ГОСТ 2604.11-85

ГОСТ 2604.4-87

ГОСТ 22536.5-87

ГОСТ 22536.7-88

ГОСТ 6130-71

ГОСТ 23240-78

ГОСТ 3242-79

ГОСТ 11930.3-79

ГОСТ 11930.5-79

ГОСТ 11930. 9-79

ГОСТ 11930.2-79

ГОСТ 11930.0-79

ГОСТ 23904-79

ГОСТ 11930.6-79

ГОСТ 7565-81

ГОСТ 7122-81

ГОСТ 2604.3-83

ГОСТ 2604.5-84

ГОСТ 26389-84

ГОСТ 2604.7-84

ГОСТ 28830-90

ГОСТ 21639.1-90

ГОСТ 5640-68

ГОСТ 5657-69

ГОСТ 20485-75

ГОСТ 21549-76

ГОСТ 21547-76

ГОСТ 2604.6-77

ГОСТ 22838-77

ГОСТ 2604.10-77

ГОСТ 11930.4-79

ГОСТ 11930.8-79

ГОСТ 2604.9-83

ГОСТ 26388-84

ГОСТ 14782-86

ГОСТ 2604.2-86

ГОСТ 21639.12-87

ГОСТ 22536.8-87

ГОСТ 22536.0-87

ГОСТ 22536.3-88

ГОСТ 22536.12-88

ГОСТ 22536.9-88

ГОСТ 22536.14-88

ГОСТ 22536.4-88

ГОСТ 22974.14-90

ГОСТ 23338-91

ГОСТ 2604.13-82

ГОСТ 2604.14-82

ГОСТ 22536.1-88

ГОСТ 28277-89

ГОСТ 16773-2003

ГОСТ 7512-82

ГОСТ 6996-66

ГОСТ 12635-67

ГОСТ 12637-67

ГОСТ 12636-67

ГОСТ 24648-90

9-79

ГОСТ 11930.2-79

ГОСТ 11930.0-79

ГОСТ 23904-79

ГОСТ 11930.6-79

ГОСТ 7565-81

ГОСТ 7122-81

ГОСТ 2604.3-83

ГОСТ 2604.5-84

ГОСТ 26389-84

ГОСТ 2604.7-84

ГОСТ 28830-90

ГОСТ 21639.1-90

ГОСТ 5640-68

ГОСТ 5657-69

ГОСТ 20485-75

ГОСТ 21549-76

ГОСТ 21547-76

ГОСТ 2604.6-77

ГОСТ 22838-77

ГОСТ 2604.10-77

ГОСТ 11930.4-79

ГОСТ 11930.8-79

ГОСТ 2604.9-83

ГОСТ 26388-84

ГОСТ 14782-86

ГОСТ 2604.2-86

ГОСТ 21639.12-87

ГОСТ 22536.8-87

ГОСТ 22536.0-87

ГОСТ 22536.3-88

ГОСТ 22536.12-88

ГОСТ 22536.9-88

ГОСТ 22536.14-88

ГОСТ 22536.4-88

ГОСТ 22974.14-90

ГОСТ 23338-91

ГОСТ 2604.13-82

ГОСТ 2604.14-82

ГОСТ 22536.1-88

ГОСТ 28277-89

ГОСТ 16773-2003

ГОСТ 7512-82

ГОСТ 6996-66

ГОСТ 12635-67

ГОСТ 12637-67

ГОСТ 12636-67

ГОСТ 24648-90

- гост-5657-69.pdf (275,19 КиБ)

ГОСТ 5657-69

ГОСТ 5657-69

(СТ СЭВ 475-88)

Группа В09

ГОСТ СССР

СТАЛЬ

Метод испытания на прокаливаемость

Сталь. Методы определения прокаливаемости

Действительны с 01. 07.70

07.70

по 01.01.95*

______________________________

* Срок действия исключен ). — Обратите внимание на КОД.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН ЦНИИЧЕРМЕТ МИС СССР

РАЗРАБОТЧИКИ

Колесникова Р.И.Л., Кручинина Е.В., Мисурина С.Н., Попов К.Г., Зикеев В.Н.

3. Стандарт полностью соответствует СТ СЭВ 475-88, ИСО 642-79 в части методики испытаний, оборудования, отбора проб

4. ВВЕДЕН ВПЕРВЫЕ

5. СПРАВОЧНАЯ НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

| Обозначение ссылочного документа | Артикул |

| ГОСТ 2789-73 | 5.2 |

| ГОСТ 3118-77 | Приложение |

| ГОСТ 4461-77 | Приложение |

| ГОСТ 7564-73 | 2.2 |

| ГОСТ 9013-59 | 5.6 |

| ГОСТ 25172-82 | 5. 6 6 |

6. ПЕРЕИЗДАНИЕ (январь 1993 г.) с дополнениями 1, 2, утвержденными в январе 1980 г. и октябре 1989 г. (ИУС 3-80, 2-90)

Настоящий стандарт устанавливает определение прокаливаемости углерода и легированных конструкционных, инструментальных и подшипниковых сталей (за исключением сталей, закаливаемых на воздухе, и сталей с очень низкой прокаливаемостью) методом механической закалки (Жомини).

Испытание на прокаливаемость стали концевой закалкой заключается в том, что один конец цилиндрического образца, нагретый до температуры закалки, охлаждают водой в специальной установке при условиях, приведенных в пп.4.1-4.5.

После закалки измеряют твердость по длине образца от водоохлаждаемого торца до мягкой головки и по полученным результатам строят график твердости (пп.5.1-5.6; 6.1-6.3).

Применение метода прокаливаемости, предусмотренного стандартами и техническими условиями, устанавливающими технические требования к продукции.

1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ

1.1. Под прокаливаемостью понимают глубину проникновения упрочненной зоны. При определении прокаливаемости методом механического упрочнения прокаливаемость стали характеризуется одной кривой плавления в координатах: твердость (ось у) — расстояние от охлаждаемого торца (ось абсцисс).

Прокаливаемость стали характеризуется тонкополосной прокаливаемостью, определяемой по граничным кривым, установленным для нескольких плавок марки стали (рис.1).

Черт.1

Черт.1

1.2. Прокаливаемость стали может быть выражена индексами (числовыми значениями) прокаливаемости (вместо кривой или полосы прокаливаемости).

Показатель прокаливаемости выражается твердостью (HRC) на данном расстоянии от охлаждаемого торца (в мм) по одному из следующих вариантов (см. черт.1):

а) твердость максимальная или минимальная при заданное расстояние ;

б) минимальное и максимальное значение твердости на заданном расстоянии от охлаждаемого торца (в баллах и ) — ;

C) минимальное и максимальное расстояние от охлаждаемого конца с определенной твердостью (в баллах и ) — ;

г) максимальные значения твердости на разных расстояниях от охлаждаемого конца (точки и ) — ; ;

г) максимальные значения твердости на разных расстояниях от охлаждаемого конца (точки

и ) — ; .

1.3. Обозначения параметров и их значения приведены в информационном приложении 1А.

(добавлено, версия № 2).

2. ОТБОР ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОКАЛЕВАЕМОСТИ

2.1. Образец для испытания стали на прокаливаемость должен иметь цилиндрическую форму диаметром (25±0,25) мм и длиной (100±0,5) мм.

Конец образца, не подвергаемый закалке, должен быть снабжен заплечиком или фланцем (рис.2).

Черт.2

Образец с фланцем | Образец из канавки |

Damn.2

(Измененное издание, ред. N 2).

2.2. Из прутков сечением от 28 до 50 мм образец вытачивают из центра в соответствии с требованиями ГОСТ 7564-73, а прутки сечением 50 мм и более — из кузнечных и перекатных образцов по кругу-квадрату размером 30мм. На поверхности образца не допускается следов обезуглероживания.

2. 2.1. При диаметре или толщине проволоки более 150 мм на образце допускается делать надрез так, чтобы его ось располагалась на расстоянии 20 мм от поверхности стержня.

2.1. При диаметре или толщине проволоки более 150 мм на образце допускается делать надрез так, чтобы его ось располагалась на расстоянии 20 мм от поверхности стержня.

2.2.2. Допускается использование образцов, изготовленных из литых образцов.

2.2.3. Если размеры метизов не позволяют подготовить типовой образец для испытаний, он должен быть изготовлен из сборных, пригодных в дальнейшем для изготовления изделий.

2.2.1−2.2.3. (Добавлено, ред. N 2).

2.3. Перед изготовлением пробоподготовка должна быть подвергнута термической обработке:

нормализация — обработка конструкционной стали;

отжиг заготовки из инструментальной стали и подшипниковой (в случае серийных образцов из необработанной стали).

Структура стали после отжига должна соответствовать требованиям соответствующего стандарта для стали в отожженном состоянии.

Время начала экспозиции при нормализации должно быть от 30 до 60 мин.

(Измененная редакция, ред. № 2).

2.4. В конце пробы (от плеча) должны быть отмечены номер плавки и номер пробы.

2.5. Количество образцов для испытаний на прокаливаемость устанавливается стандартами или техническими условиями на изделия. При отсутствии таких указаний испытания проводят на одном образце из плавки.

2.6. Поверхность образца и края должны быть отшлифованы.

(добавлено, версия № 2).

3. УСТАНОВКА ДЛЯ ЗАКАЛИВАНИЯ

3.1. Закалку образца необходимо производить водой в виде специального узла, состоящего из держателя образца и штуцера для подачи воды (рис.3).

Блин.3

1 — держатель; 2 — образец; 3 — форсунка

Блин.3

3.2. Установка должна соответствовать следующим основным требованиям:

а) образец должен быть установлен вертикально: обработанная поверхность на сопле. Оси образца и конца должны совпадать.

б) диаметр сопла, высота свободной струи воды на сопле и расстояние от сопла до конца образца должны соответствовать нормам, приведенным в табл. 1.

1.

Таблица 1

| мм | ||

| Диаметр сопла | Высота свободной струи воды | Расстояние от сопла до конца образца |

| 12,5±0,5 | 65+5 | 12,5±0,5 |

В) высота струи в процессе охлаждения образца должна быть постоянной;

г) вода должна поступать только на конец образца, не омывая его цилиндрическую поверхность.

3.3. Установка для испытаний должна быть защищена от воздушных потоков (сквозняков) в процессе затвердевания.

(добавлено, версия № 2).

4. ОТПУСК ОБРАЗЦА

4.1. При нагреве конец образца, подлежащий водяному охлаждению, должен быть защищен от окисления и обезуглероживания. Если нагрев проводят в печи без регулируемой атмосферы, образец помещают в стальной цилиндрический стакан с крышкой. Конец, предназначенный для охлаждения, помещают на графитовую пластину или слой отработанного графита (рис. 4).

4).

Блин.4

1 — коробка;

2 — крышка; 3 — образец; 4 — графитовая пластина

Черт.4

4.2. Образец нагревают до температуры закалки стали марки, принятой в стандартах технических требований. Если в температурном интервале указана закалка, то нагрев образца под отпуск выбирают максимальной температурой.

4.3. Время прогрева образца до температуры закалки 30-50 мин. Отклонение от заданной температуры гашения не должно превышать ±5 °С. Выдержка образца при температуре закалки после нагрева 30 мин.

Примечание. По согласованию сторон может быть установлено время разогрева и время выдержки.

4.4. Время с момента извлечения образца из печи до охлаждения не превышает 5 с.

4.5. Образец должен находиться под проточной водой до полного охлаждения (не менее 10 мин). Температура воды должна быть в диапазоне от 5 до 25 °C.

Примечание. Клапан должен открываться быстро.

(Измененная редакция, ред. № 2).

№ 2).

5. ИЗМЕРЕНИЕ ТВЕРДОСТИ

5.1. Для измерения твердости по всей длине закаленного образца сошлифовывают две противоположные площадки на глубину (0,5±0,10) мм.

5.2. Участки следует зашлифовывать обильным охлаждением водой или специальной эмульсией. Шероховатость поверхности накладок на базовой длине 0,8 мм должна быть не более 1,25 мкм по ГОСТ 2789-73. Не допускаются пригары, вызывающие структурные изменения металла.

Рекомендуемый метод обнаружения прижогов металла приведен в Приложении.

Примечания:

1. Пригары, полученные при шлифовке, перед измерением твердости необходимо удалить повторной шлифовкой на глубину 0,1 мм. Если после повторной шлифовки остаются пригары, то плоскость для измерения твердости изготавливают заново.

2. Следы измерений твердости должны быть удалены перед измерением на противоположной поверхности.

(Измененная редакция, Ред. № 1).

5.3. Для построения кривой прокаливаемости измерения твердости стали начинают на расстоянии 1,5 мм от закаленного торца в осевом направлении. Первые 16 измерений от конца образца проводят с интервалом 1,5 мм, а затем 3 мм. Если на определенном расстоянии от конца твердость не изменилась, измерение можно произвести через один интервал или до конца испытания. Место измерения твердости необходимо аккуратно нанести на участок измерения твердости специальным приспособлением или линейкой.

Первые 16 измерений от конца образца проводят с интервалом 1,5 мм, а затем 3 мм. Если на определенном расстоянии от конца твердость не изменилась, измерение можно произвести через один интервал или до конца испытания. Место измерения твердости необходимо аккуратно нанести на участок измерения твердости специальным приспособлением или линейкой.

5.4. Для выражения прокаливаемости с помощью индексов (без построения кривой) измеряют твердость на расстоянии от закаленного конца в соответствии с требованиями стандартов или технических условий.

Однако вы можете включать или не включать первую точку, указанную в пункте 5.3 (1,5 мм от закаленного конца).

(Измененная редакция, ред. № 2).

5.5. В случае, если вам нужно повторно измерить твердость на месте, где были сделаны измерения, место должно быть перелицовано. Глубина съема металла при перешлифовке должна быть 0,1-0,2 мм.

5.6. Твердость определяется по Роквеллу (HRC) в соответствии с требованиями ГОСТ 9013-59.

Измерение твердости по Роквеллу «С» можно заменить измерением твердости по Виккерсу. При измерении твердости следует обеспечить надежное крепление образца.

(Измененная редакция, ред. № 2).

5.7. При наличии на образце трещин или других дефектов, приводящих к искажению результатов измерения твердости, образцы к испытаниям не допускаются.

6. ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1. Для каждой пары точек, находящихся на одинаковом расстоянии от конца образца в двух противоположных местах, рассчитывают среднее значение твердости, нанесенное на график или выраженное в виде индекса.

6.2. Графическое изображение прокаливаемости дополнительно к диаграмме вводят следующие данные:

а) номер плавки;

б) химический состав;

В) предварительная термическая обработка стали или заготовок для изготовления механической конструкции;

г) размер аустенитного зерна, если он предусмотрен стандартом или техническими условиями;

d) температура конца закалки образца.

6.3. При выражении показателя прокаливаемости стали необходимо указывать дополнительную информацию, кроме предусмотренной в пункте 6.2, она указывается в технических условиях или стандартах на металл.

ПРИЛОЖЕНИЕ 1. РЕКОМЕНДУЕМЫЙ СПОСОБ ОБНАРУЖЕНИЯ ПРОГОРЕНИЙ НА ПЛОЩАДКАХ ОБРАЗЦОВ ПОСЛЕ ПРИТОЧКИ

ПРИЛОЖЕНИЕ 1 4461−77) до тех пор, пока поверхность не станет черной (30−60).

После травления поверхность промывают теплой водой, затем образец погружают на 3 с в 50%-ный водный раствор соляной кислоты (по ГОСТ 3118-77) и промывают теплой водой.

Изменения твердости и структуры, возникающие при шлифовании после такой обработки, выявляют в виде светлых и темных пятен.

ПРИЛОЖЕНИЕ 1A (ссылка). Обозначение параметров и их значения

ПРИЛОЖЕНИЕ 1А

Ссылка

| Маркировка | Имя | Значение |

| Полноразмерный образец | (100±0,5) мм | |

| Диаметр образца | (25±0,25) мм | |

| Время, в течение которого осуществляется нагрев образца | ||

| а) до заданной температуры | 30-50 °С (±5 °С) | |

| б) замачивание при заданной температуре | (30±5) °С | |

| Максимальное время между окончанием нагрева и началом закалки образца | 5 | |

| Температура охлаждающей воды | От 5 до 25 °C | |

| Внутренний диаметр вертикальной трубы (штуцера) для подачи воды | (12,5±0,5) мм | |

| Высота струи воды на насадке без пробы | 65 мм | |

| Расстояние от конца трубы подачи воды (сопла) до нижнего конца закаленного образца | (12,5±0,5) мм | |

| Глубина шлифования плоскостей для измерения твердости | (0,5±0,1) мм | |

| Расстояние от закаленного конца образца до точек (мест), где измеряется твердость | ||

Рисунок расстояния прокаливаемости по Джомини по ГОСТ 9013-59 | ||

Рисунок на расстоянии прокаливаемости по Джомини мм Vickers HV 30 |

(добавлено, ред. N 2).

N 2).

РАЗЛИЧНЫЕ ШКАЛЫ ПОКАЗАТЕЛЕЙ ТВЕРДОСТИ

Компания Энергосталь использует круглую заготовку из легированных марок стали по ТУ для производства высококачественных мелющих шаров. При производстве мелющих шаров учитывается большое количество различных механических характеристик металла. Немаловажное значение имеют и технологические параметры термической обработки металлов. Измерение твердости металла готовых изделий (стальных мелющих шаров) проводится чаще других испытаний, поскольку этот показатель является одним из основных параметров для понимания термина «качество мелющих тел». Рассмотрим особенности определения твердости более подробно.

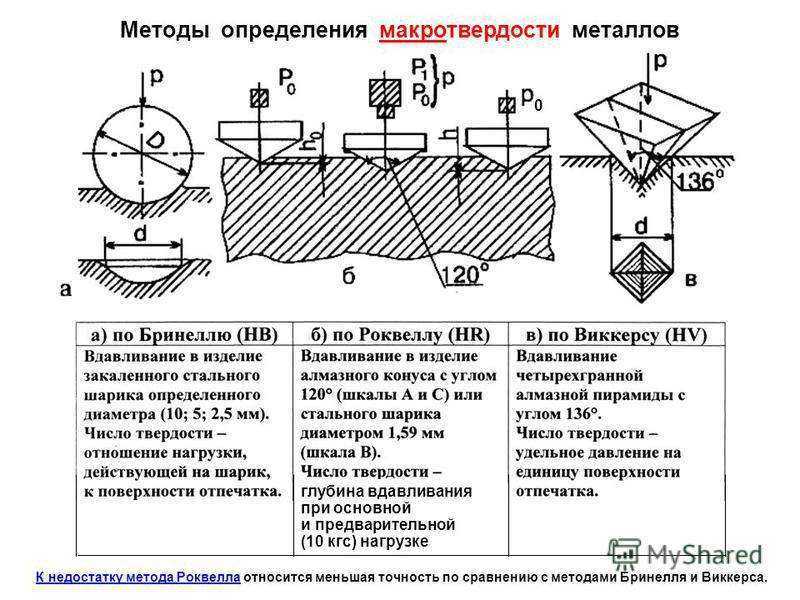

Твердость – это сопротивление поверхностной деформации или разрушению при приложении сильного давления. Все методы определения твердости материалов (мелющих шаров) можно разделить на несколько основных групп:

Статические методы характеризуются тем, что нагрузка постепенно увеличивается. Время воздействия может варьироваться – оно зависит от особенностей используемого метода.

Время воздействия может варьироваться – оно зависит от особенностей используемого метода.

Динамические методы отличаются тем, что нагрузку на образец снабжают определенной кинетической энергией. В то же время показатель твердости менее точен, так как при динамическом падении происходит определенный удар за счет упругости материала. Результаты таких испытаний часто называют твердостью материалов при ударе.

Кинетические методы основаны на непрерывной регистрации показателей при тестировании, что позволяет получить не только окончательный, но и промежуточный результат. Для этого используется специальное оборудование.

Кроме того, классификация методов определения твердости проводится по принципу приложенной нагрузки. Существуют следующие способы проверки образца.

Давление – самый распространенный на сегодняшний день способ определения рассматриваемого показателя.

В случае измеряется отскок высота отскока бойка от поверхности испытуемого образца. В этом случае твердость рассчитывается по показателю сопротивления упругой деформации. Такие методы часто используются для контроля качества прокатки валков и крупногабаритных изделий.

Методы царапания и резки в настоящее время используются редко. Они были разработаны два века назад. Рассмотрим наиболее популярные на сегодняшний день методы измерения твердости мелющих шаров.

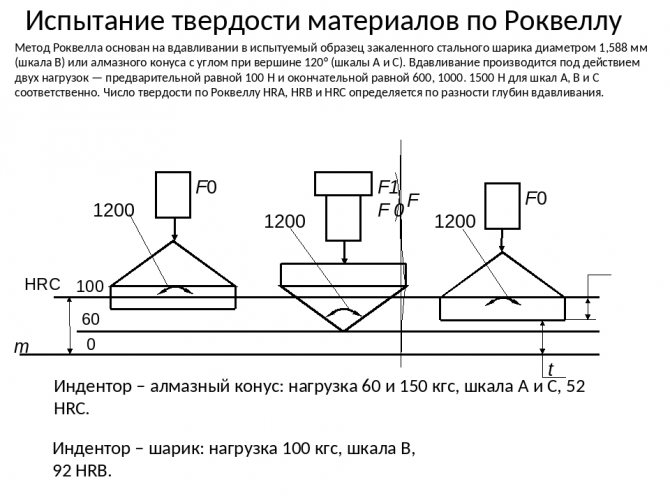

Измерение твердости по Роквеллу

Используется специальный твердомер, позволяющий создавать две последовательные нагрузки, прикладываемые к поверхности образца. Особенности этого теста следующие:

Сначала предзагрузка есть, потом вторая добавляется.

Вторая загрузка снимается после выдержки под общей загрузкой 3-5 секунд, измеряется глубина отпечатка, затем снимается предварительная загрузка.

Измерение полученных данных проводят в условных единицах, которые равны осевому смещению индикатора на 0,002.

Индекс твердости по Роквеллу определяется по специальной шкале прибора.

Форма используемого индикатора может отличаться. Именно поэтому были введены несколько видов измерительных шкал, которые соответствуют определенной форме показателя.

Символ HRC используется для обозначения полученного значения (твердость по Роквеллу). Компания Энергостил измеряет твердость мелющих шаров, изготовленных по методу Роквелла. Подробнее об этом можно узнать здесь.

Измерение твердости по Бринеллю.

Измерение твердости по Бринеллючаще всего производится. Этот метод регламентируется ГОСТ 9012. К особенностям испытаний металлов и сплавов этим методом относятся следующие пункты:

В качестве тела, воздействующего на испытуемый образец, используется стальной шарик. Для испытания используется шарик из закаленной стали определенного диаметра. К нему прилагается постоянно возрастающая нагрузка. Главное условие применения этого метода состоит в том, что металл, из которого изготовлен шарик, должен быть тверже испытуемого образца. . Полученный отпечаток на поверхности измеряется после завершения теста. Этот метод позволяет получить данные в единицах HB (твердость по Бринеллю). Это обозначение сегодня чаще встречается в различной справочной документации.

Для испытания используется шарик из закаленной стали определенного диаметра. К нему прилагается постоянно возрастающая нагрузка. Главное условие применения этого метода состоит в том, что металл, из которого изготовлен шарик, должен быть тверже испытуемого образца. . Полученный отпечаток на поверхности измеряется после завершения теста. Этот метод позволяет получить данные в единицах HB (твердость по Бринеллю). Это обозначение сегодня чаще встречается в различной справочной документации.

Следует отметить, что по методу Бринелля не рекомендуется испытание сталей и сплавов, твердость которых превышает значение 450HB.

Измерение твердости по Виккерсу

Этот метод получил распространение при определении твердости деталей и заготовок небольшой толщины.

Кроме того, его можно использовать для измерения твердости деталей с твердой поверхностью.

К особенностям этого метода можно отнести следующие пункты:

Используется так называемый алмазный наконечник, который имеет форму пирамиды с четырьмя гранями и равными сторонами.

Выбрано определенное время экспозиции.

После снятия нагрузки измеряются диагональные размеры полученного отпечатка и вычисляется среднее значение.

Величина прикладываемой нагрузки регламентируется, ее можно выбирать в зависимости от типа испытуемого материала.

Результаты выражены в единицах HV (твердость по Виккерсу).

В некоторых случаях после полученного значения указывается время выдержки и значение приложенной нагрузки, что позволяет определить значение твердости с большей точностью.

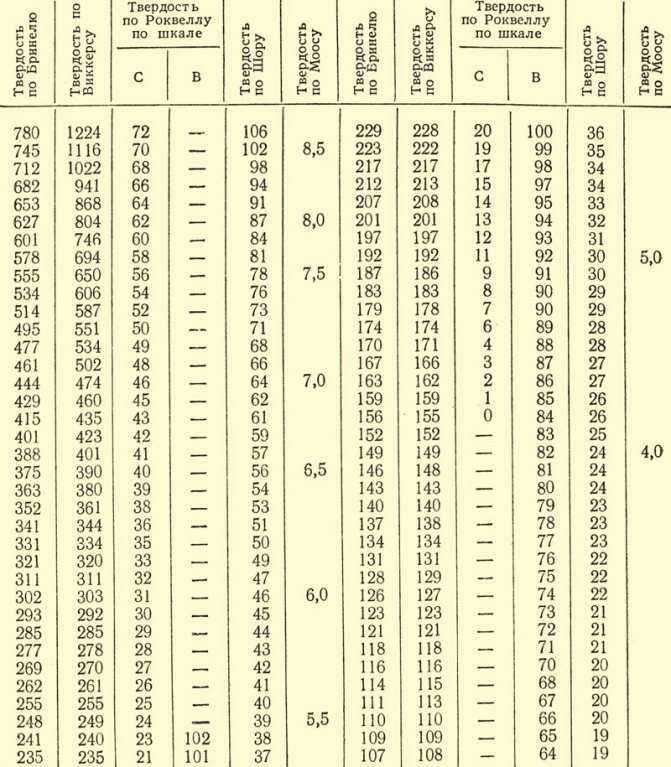

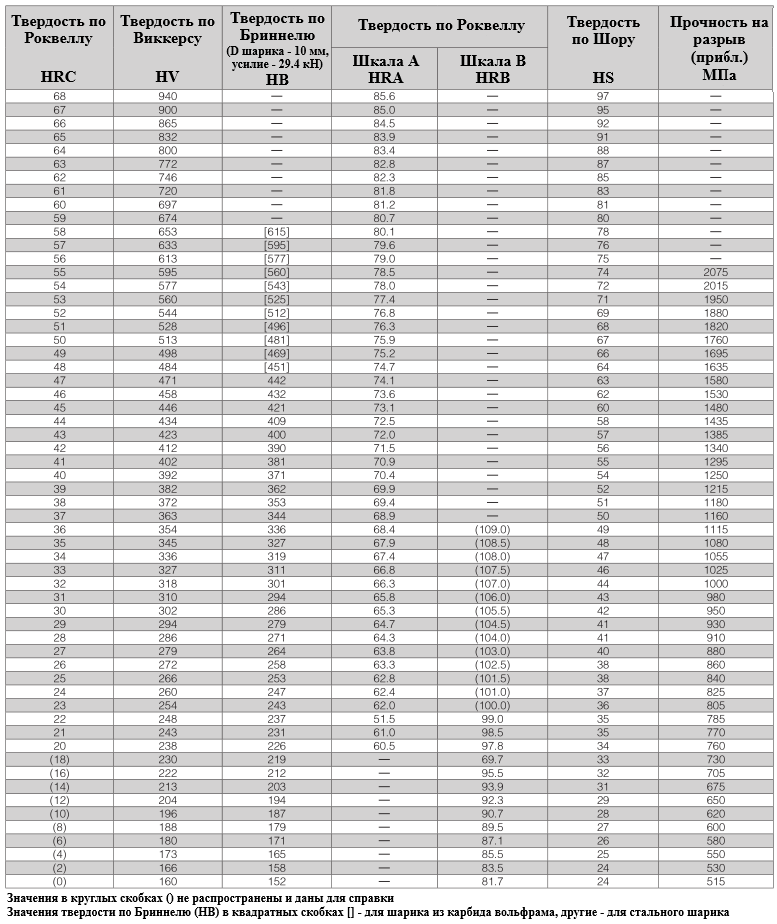

При выборе метода измерения твердости следует учитывать отсутствие связи между данными.

Следует учитывать отсутствие связи между полученными результатами при выборе метода измерения твердости.

Другими словами, точный перевод одной единицы измерения в другую невозможен.

Используемые таблицы взаимосвязей не имеют физического смысла, так как являются эмпирическими.

Отсутствие зависимости также можно объяснить тем, что при тестировании используются разные нагрузки и разные формы наконечников.

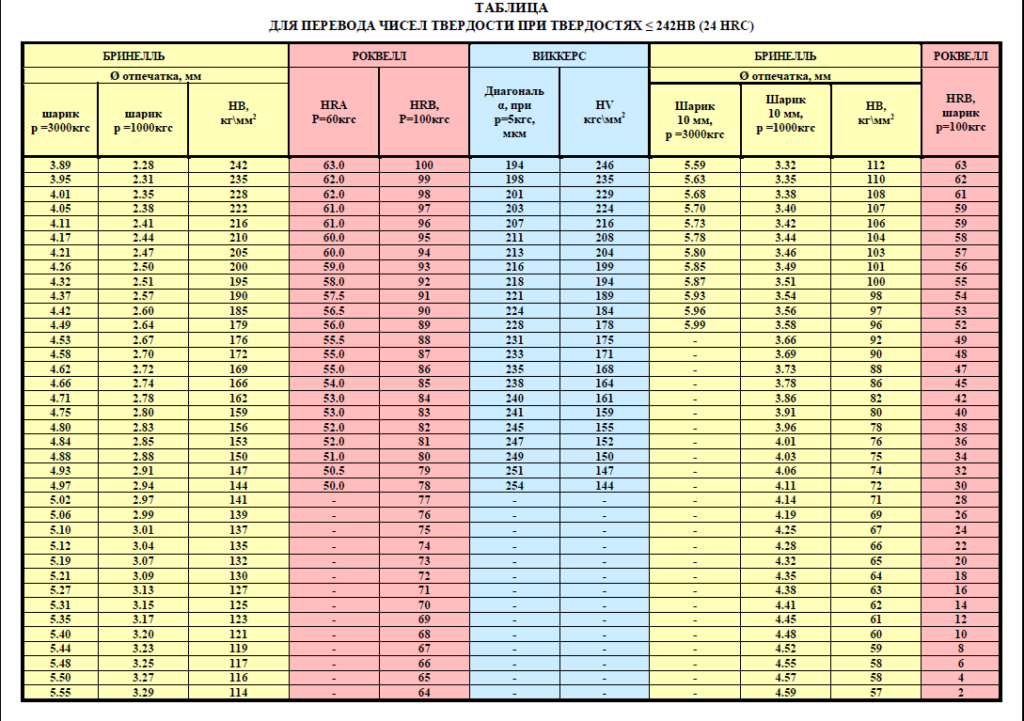

Существуют специальные таблицы для быстрого и приблизительного пересчета различных значений твердости.

Однако обращаем ваше внимание на то, что существующие таблицы следует использовать с большой осторожностью, поскольку они дают лишь приблизительные результаты.

В некоторых случаях преобразование может быть очень точным из-за схожих физических и механических свойств испытуемых металлов.

Ниже приведена таблица преобразования различных значений твердости. Это поможет вам провести первичное сравнение значений твердости мелющих шаров, полученных разными методами:

Твердость по Роквеллу, HRC | Твердость по Бринеллю, HВ | Твердость по Виккерсу, HV |

72,00 | 782,00 | 1 220,00 |

70,00 | 1 076,00 | |

69,00 | 744,00 | 1 004,00 |

68,00 | 942,00 | |

67,00 | 713,00 | 894,00 |

66,00 | 854,00 | |

65,00 | 683,00 | 820,00 |

64,00 | 789,00 | |

63,00 | 652,00 | 763,00 |

62,00 | 739,00 | |

61,00 | 627,00 | 715,00 |

60,00 | 695,00 | |

59,00 | 600,00 | 675,00 |

58,00 | 655,00 | |

57,00 | 578,00 | 636,00 |

56,00 | 617,00 | |

55,00 | 555,00 | 598,00 |

54,00 | 580,00 | |

54,00 | 532,00 | 562,00 |

52,00 | 512,00 | 545,00 |

51,00 | 495,00 | 528,00 |

50,00 | 513,00 | |

49,00 | 477,00 | 498,00 |

48,00 | 460,00 | 485,00 |

47,00 | 448,00 | 471,00 |

46,00 | 437,00 | 458,00 |

45,00 | 426,00 | 446,00 |

44,00 | 415,00 | 435,00 |

42,00 | 393,00 | 413,00 |

40,00 | 372,00 | 393,00 |

38,00 | 352,00 | 373,00 |

36,00 | 332,00 | 353,00 |

34,00 | 313,00 | 334,00 |

32,00 | 297,00 | 317,00 |

30,00 | 283,00 | 301,00 |

28,00 | 270,00 | 285,00 |

26,00 | 260,00 | 271,00 |

24,00 | 250,00 | 257,00 |

22,00 | 240,00 | 246,00 |

20,00 | 230,00 | 236,00 |

Независимо от того, какой метод используется для измерения твердости мелющих шаров, очень важно правильно подготовить поверхность для измерения.