Гост контактная сварка: ГОСТ 14776-79. Дуговая сварка. Соединения сварочные точечные. Основные типы, конструктивные элементы и размеры

alexxlab | 09.06.2023 | 0 | Разное

контактная сварка обозначение на чертеже – Сертификация и обучение на Svarka.guru

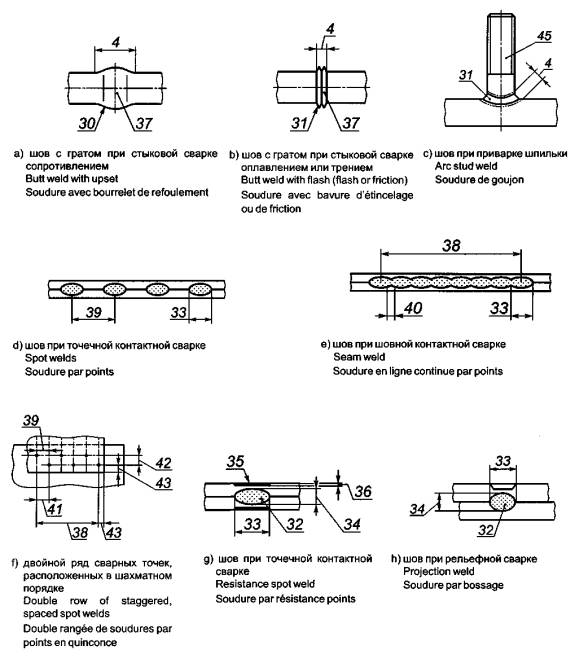

Конструктивные элементы

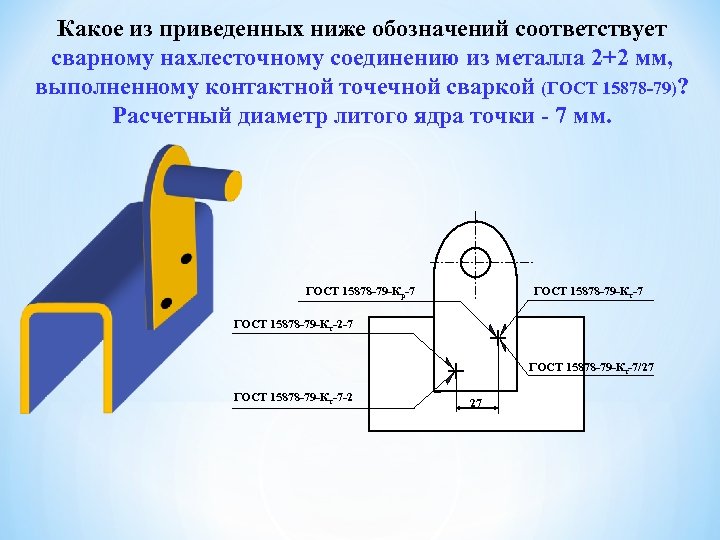

Обозначение сварного контактного соединения на чертежах.

Государственная стандартизация подробно описывает аналогичные элементы с указанием допустимых размеров и обозначений:

- кромки — это края детали, которые соединяются во время сварки;

- зазоры — расстояние между кромками, обозначаются литерой b;

- притупление — нескошенный торец кромки, c;

- угол скоса — это острый угол между кромкой и торцом, β;

- аналогичный параметр между скошенными кромками — угол разделки, a;

- ширина шовного соединения на чертеже обозначается буквой e;

- катет шва — литера k;

- толщина — обозначается t у стыкового и α углового шва.

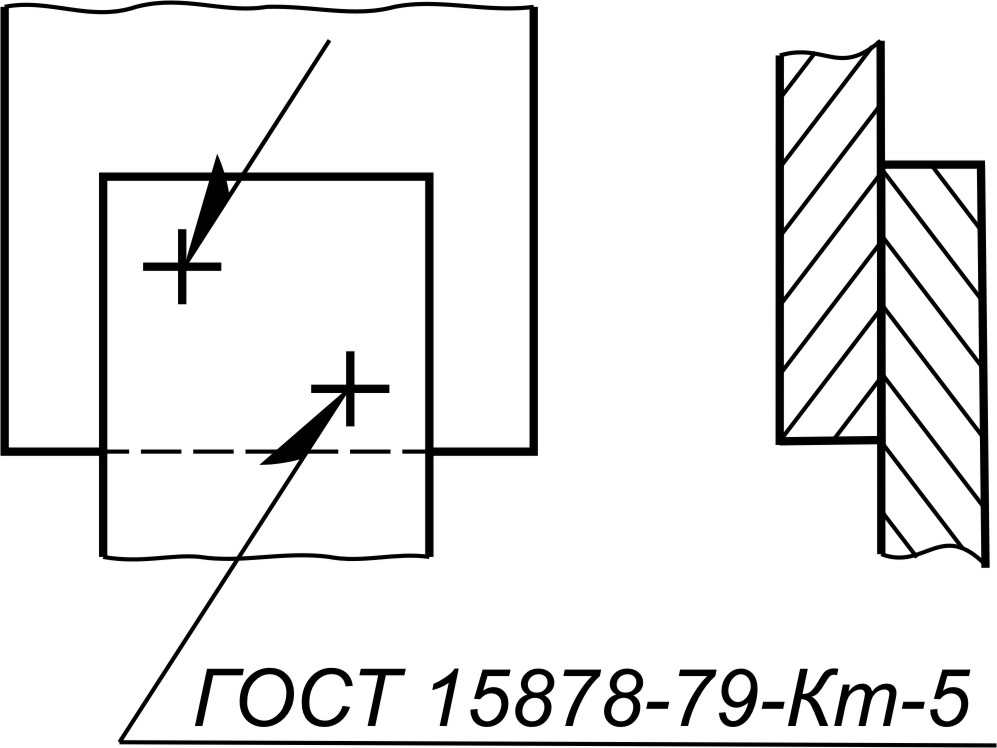

Все конструктивные элементы сварочных соединений в справочниках именуются как геометрические параметры, полный перечень размеров и их обозначений приводится в ГОСТ 15878-79 КТ-5.

Нахлестка

Такой вид соединения часто применяют при точечной контактного вида сварке, если применять другую технологию, то получим большой расход материала и рабочего времени, а шов придётся проваривать с каждой стороны. Разделка кромок не производится, но они аккуратно обрезаются, чтобы исключить появление заусенцев при механическом разделении или наплывов при использовании газового резака. Торцы и прилегающая поверхность на расстоянии 20 мм от края зачищаются до блеска и обезжириваются.

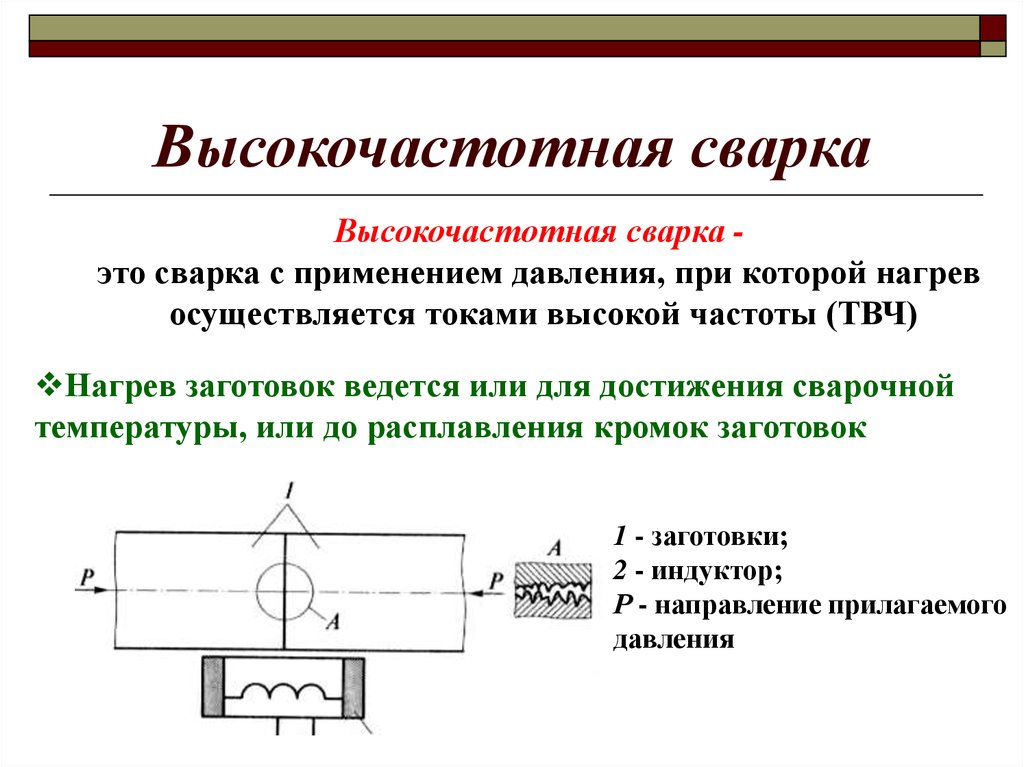

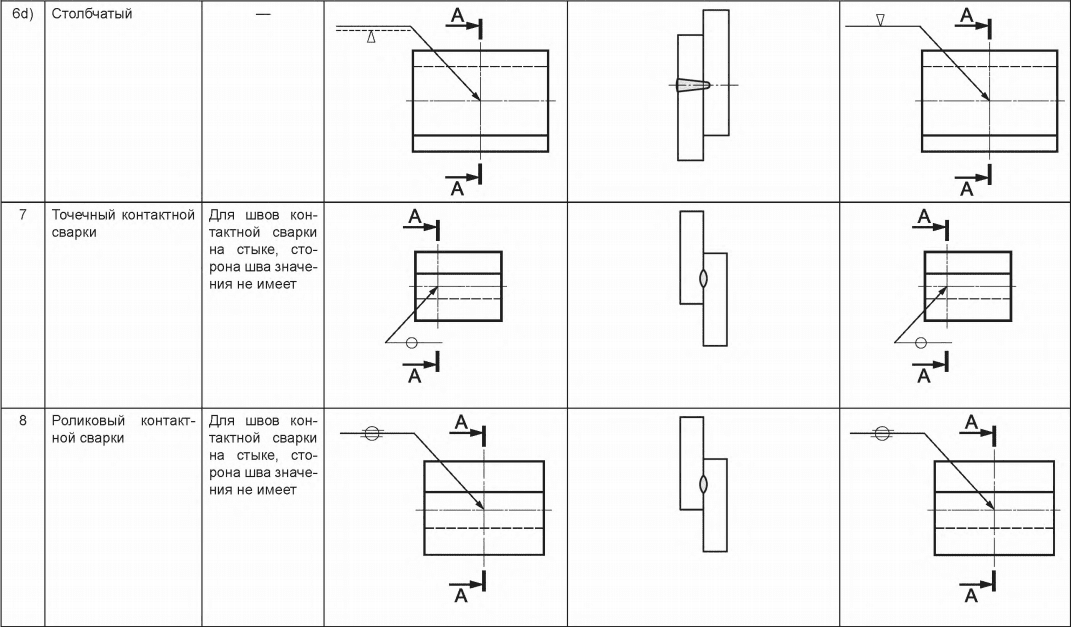

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда необходимо соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а наиболее распространённой считается соединение листов внахлёст, которое осуществляется с помощью рельефов разной конфигурации. Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.

Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности. Требуется предварительная обработка соединяемых деталей.

- При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов.

Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

Как действует технология

Метод основывается на прочном скреплении деталей 2 проводниками, на которые подается электрический импульс. Такой процесс способствует созданию дуги, расплавляющей металл. После импульса наблюдается сжатие объектов под нагрузкой.

Такой процесс способствует созданию дуги, расплавляющей металл. После импульса наблюдается сжатие объектов под нагрузкой.

Процесс сварки протекает так:

- конденсаторы накапливают нужное количество энергии, подаваемой через первичную цепь;

- электрод контактирует с металлом, передавая ему поток частиц, способствующих нагреванию и расплавлению;

- импульс подается повторно, формируется следующая точка соединения.

Технология конденсаторной сварки.

Метод эффективен при работе с элементами толщиной не более 1,5 мм.

Конструкция блока

За фиксацию и перемещение стержней отвечает контактный узел. Конструкция простого блока подразумевает крепление ручного образца. Более сложные варианты фиксируют нижний, оставляют подвижным верхний стержень. Готовая конструкция напоминает тиски. Здесь фиксируют короткий тонкий прут из меди. Он должен свободно перемещаться в вертикальной плоскости. Поэтому в верхней части устанавливают винтовой регулятор, меняющий давление.

Подвижную площадку и основание энергоблока изолируют друг от друга. Для удобства работы аппарат снабжают фонарем.

Особенности точечного метода

При использовании этого способа сварочный процесс включает в себя следующие этапы:

- Подготовку деталей. Поверхности очищают от пыли, ржавчины, масел.

- Сопоставление элементов. Детали устанавливают между контактами, фиксируют ими же.

- Запуск аппарата с помощью клавиши. Формируют первую сварную точку. Завершают работу, отводя электроды.

- Установку стержня, подачу электрического импульса, соединение деталей в следующей точке. Работу продолжают до получения нужного результата.

Точечная сварка – это высокотехнологический метод заваривания деталей.

Самодельные аппараты и схемы

Сделанные своими руками устройства часто применяются в домашних мастерских. Для проведения работ достаточно помещения минимальной площади.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Для сборки приборов применяют 2 вида схем:

- Простую.

Аппарат способен соединять элементы толщиной не более 0,5 мм. В других случаях он не справляется с поставленной задачей. Устройство можно собрать в домашней мастерской. Принцип действия основывается на выдаче импульса трансформатором. Один конец обмотки соединяется с электродом, другой – с обрабатываемой заготовкой.

Аппарат способен соединять элементы толщиной не более 0,5 мм. В других случаях он не справляется с поставленной задачей. Устройство можно собрать в домашней мастерской. Принцип действия основывается на выдаче импульса трансформатором. Один конец обмотки соединяется с электродом, другой – с обрабатываемой заготовкой. - Сложную. Электрическая цепь включает большое количество функциональных элементов. Для сборки потребуется много времени и материалов. Готовый аппарат позволяет сваривать детали толщиной 1-1,5 мм.

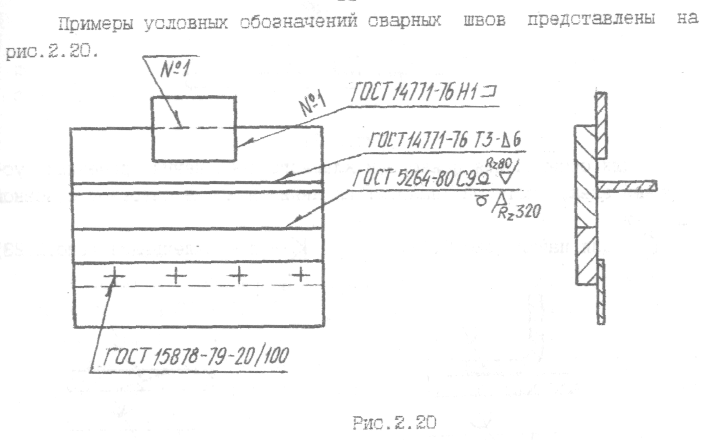

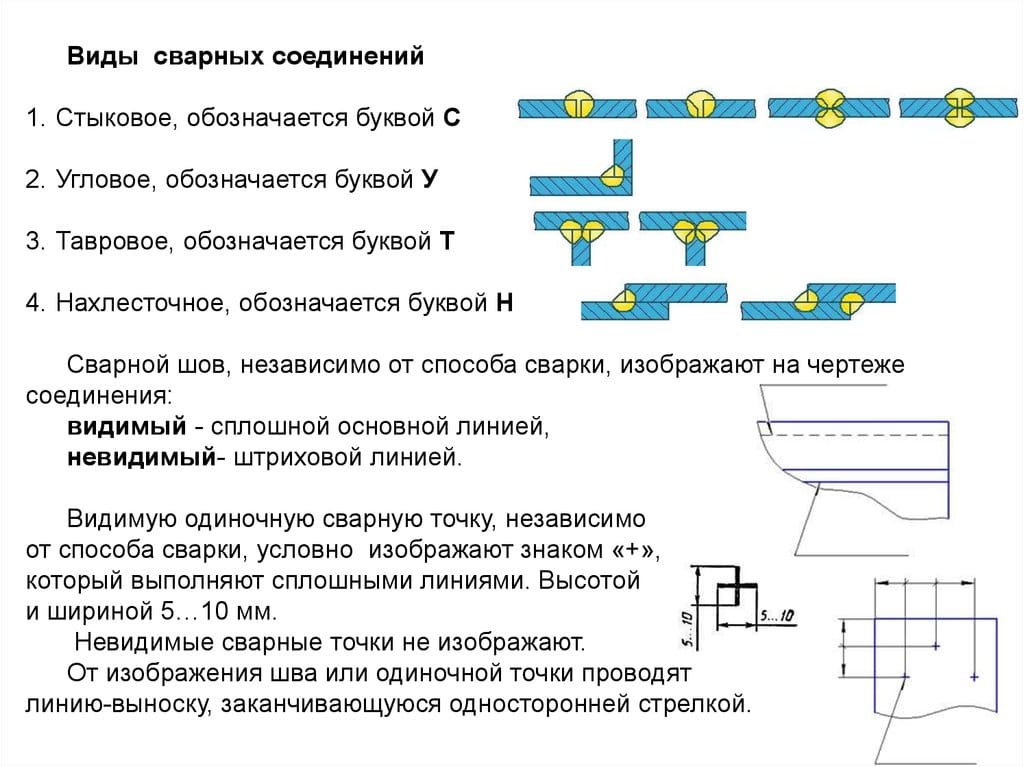

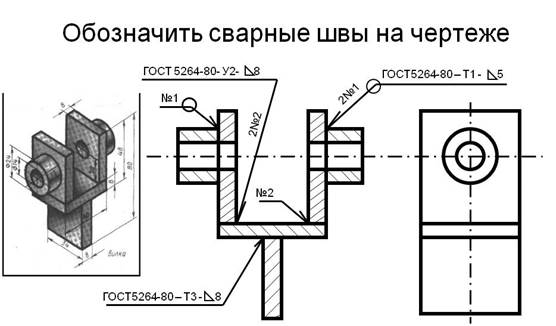

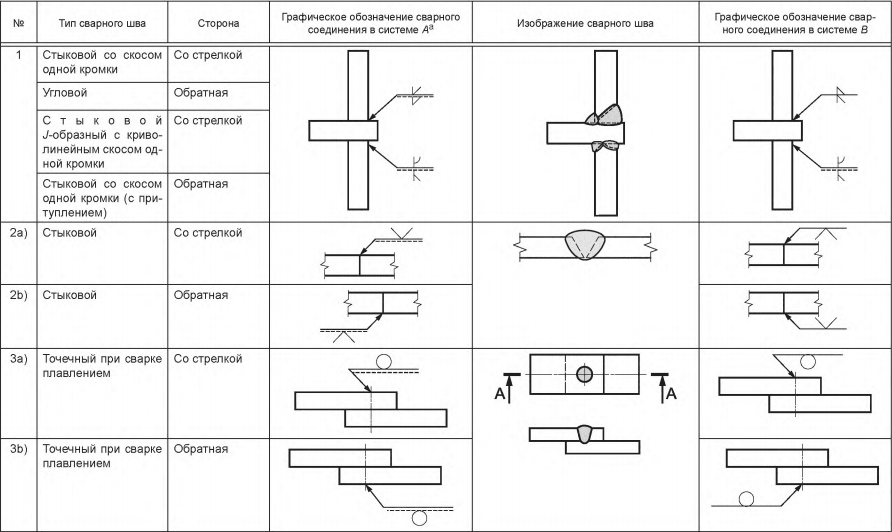

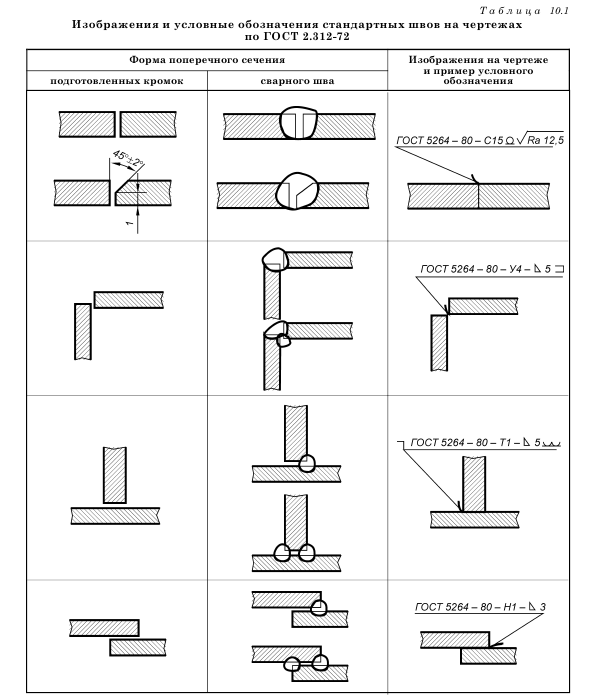

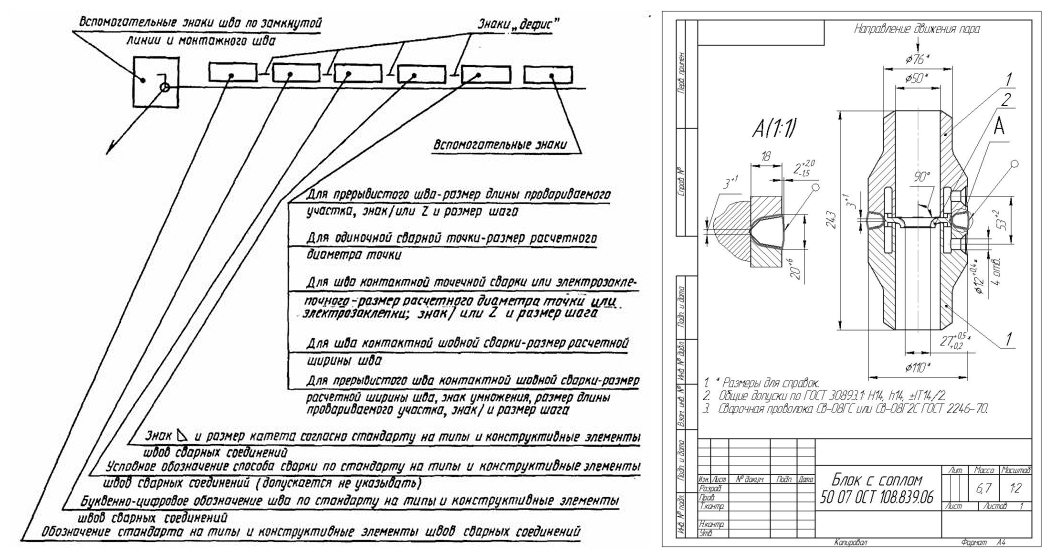

Обозначение на чертежах

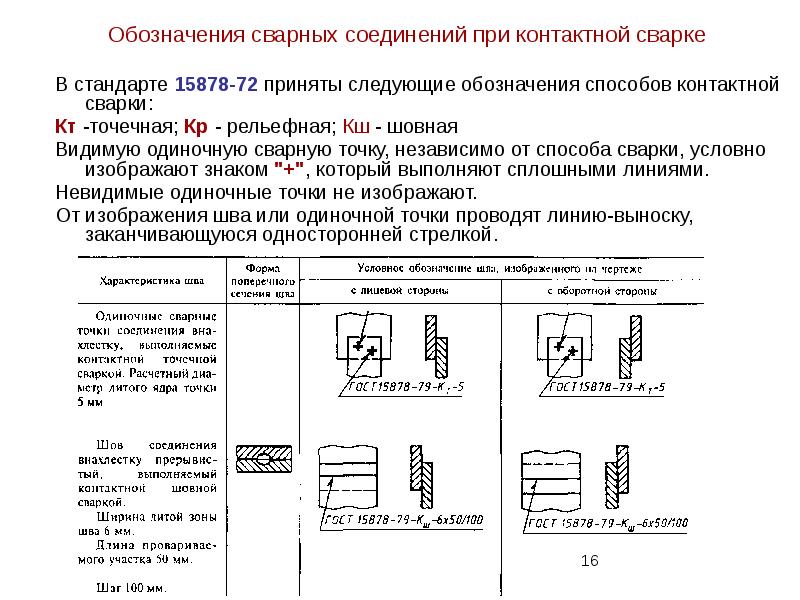

Сварщик должен читать чертёж, как говорится с листа — от этого зависит правильное выполнение сварочных работ. Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, например:

- сплошная линия — это видимый шов;

- пунктир — это невидимая часть шва;

- контуры с указанием числа — это многослойные конструкции.

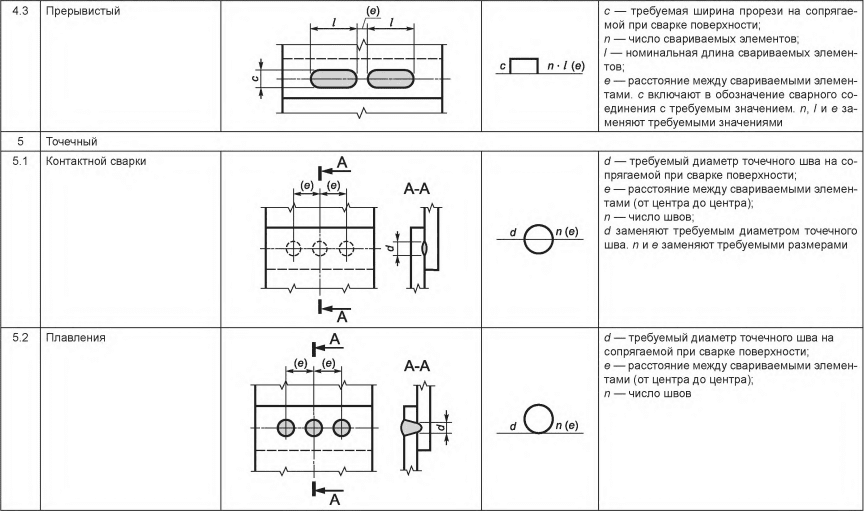

Выносные стрелки указывают точное место проведения сварочных работ, а тип сварки указывается буквенными символами, например, контактная сварка ГОСТ 15878-79 на чертежах обозначается так — Кт или КТ. Кроме этого, применяются обозначения, указанные в таблице:

Кроме этого, применяются обозначения, указанные в таблице:

| Сварной угол | Литера | Дополнительные сведения |

| Стыковой | С | тип шва плюс тип сварки |

| Угловой | У | шов + катет угла + точка шва + тип сварки |

| Тавровый | Е | шов + катет угла + тип сварки |

| Внахлёст | Н | диаметр сварной точки, ширина сварки роликового пита |

И. Р. Николаевкий, образование: колледж, специальность: мастер-сварщик, опыт работы с 2001 года: «Молодые исполнители обязаны разбираться в обозначениях, приведённых в ГОСТ, чтобы правильно выполнять порученные виды сварки и не допускать ошибок, негативно влияющих на качество и надёжность сварного соединения».

Инструкция по проведению конденсаторной сварки

Перед началом работы необходимо изучить основные этапы работы, ознакомиться с техникой безопасности.

Меры предосторожности

При работе с конденсаторным сварочным оборудованием соблюдают следующие правила:

- Не используют незаземленные устройства.

- Перед началом работы проверяют состояние корпуса прибора. Если он поврежден, повышается риск получения электротравмы.

- Работают с устройством можно только сухими руками. На наличие влаги стоит проверить и окружающее мастера пространство.

- Проверяют наличие на сварочном посту кнопки аварийного отключения.

- Перед началом работы встают на диэлектрический коврик, надевают специальный костюм. Варить в одежде из синтетических тканей запрещено.

- При смене стержня или установке деталей используют очки и рукавицы, защищающие от теплового воздействия.

- Рабочую зону огораживают экраном. Это предотвращает возникновение пожара при образовании отскакивающих искр и брызг.

- Сварочный аппарат не устанавливают возле легковоспламеняющихся жидкостей и материалов.

- При работе в закрытых помещениях обеспечивают постоянное проветривание.

- При появлении каких-либо проблем сварку приостанавливают, оборудование отключают от сети.

Рекомендуем к прочтению Информация о сварке с помощью трения

Конденсаторная сварка – это быстрый способ качественно соединить две металлические детали.

На общем примере

Алгоритм действий при конденсаторной сварке включает в себя следующие этапы:

- Подготовку соединяемых деталей. Удаляют следы коррозии и пыль, обезжиривают поверхности.

- Сопоставление заготовок. Элементы прочно фиксируют в выбранном положении.

- Размещение деталей между стержнями.

- Подведение контактов.

- Запуск сварочной установки, подачу кратковременного импульса нужной мощности.

- Возврат электродов в исходное положение.

- Извлечение деталей, оценку качества сварного соединения.

При необходимости в процессе сварки положение элементов меняют, продолжают работу тем же способом.

Работа со шпильками

Привариваемый элемент устанавливают между стержнями. Подносят шпильку к основной детали, настраивают аппарат. После подачи импульса ножка крепежного элемента расплавляется вместе с поверхностью основания. После остывания металла получается долговечный шов.

Приварка шпилек считается в сварочном деле одним из самых трудоемких и сложных процессов.

Приварка гаек

Для присоединения крепежа к листовому металлу подают мощный импульс длительностью до 5 миллисекунд. Нижняя часть гайки плавится вместе с основанием. Крепеж вдавливают в расплав сварочным пистолетом. Получается прочное соединение. Метод подходит для приваривания крепежа к листам толщиной более 5 мм.

ГОСТы

ГОСТы: процессы сварки

- ГОСТ Р ИСО 4063-2010 Сварка и родственные процессы. Перечень и условные обозначения

- ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка.

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий.

- ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения.

- ГОСТ 19521-74 Сварка металлов. Классификация.

- ГОСТ 29273-92 Свариваемость. Определение.

- ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл.

- ГОСТ 30430-96 Сварка дуговая конструкционных чугунов.

Требования к технологическому процессу.

Требования к технологическому процессу. - ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу.

- ГОСТ 29297-92 Сварка, высокотемпературная и низкотемпературная пайка, пайкосварка металлов. Перечень и условные обозначения процессов.

- ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

- ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

- ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс.

ГОСТы: сварные соединения. Типы, конструктивные элементы и размеры

Ручная дуговая сварка:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 5264-80 Ручная дуговая сварка.

Соединения сварные. Основные типы, конструктивные элементы и размеры.

Соединения сварные. Основные типы, конструктивные элементы и размеры. - ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

Сварка под флюсом:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

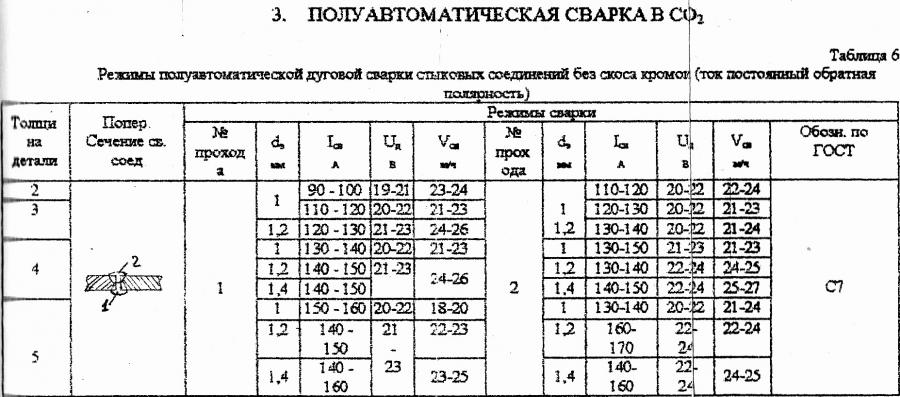

Дуговая сварка в защитном газе:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

Дуговая сварка алюминия и сплавов в инертном газе:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах.

Соединения сварные. Основные типы, конструктивные элементы и размеры.

Соединения сварные. Основные типы, конструктивные элементы и размеры. - ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

Соединения сварные точечные:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры.

Соединения сварные трубопроводов:

типы соединений, подготовка кромок, размеры сварного шва

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры.

- ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры.

- ГОСТ 15164-78 Электрошлаковая сварка.

Соединения сварные. Основные типы, конструктивные элементы и размеры.

Соединения сварные. Основные типы, конструктивные элементы и размеры. - ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры.

- ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры.

- ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры.

ГОСТы: сварочные расходуемые материалы

- ГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

- ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

- ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия.

- ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки.

- ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

- ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

- ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация

- ГОСТ 2246-70 Проволока стальная сварочная. Технические условия.

- ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

- ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы.

- ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы.

- ГОСТ 10543-98 Проволока стальная наплавочная.

Технические условия.

Технические условия. - ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия.

- ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия.

- ГОСТ 21449-75 Прутки для наплавки. Технические условия.

- ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия.

- ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия.

- ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия.

- ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия.

- ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия.

- ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия.

- ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы для дуговой сварки. Классификация

- ГОСТ 30756-2001 Флюсы для электрошлаковых технологий.

Общие технические условия.

Общие технические условия. - ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей. Требования к качеству аттестованной продукции.

- ГОСТ 22366-93 Лента электродная наплавочная спеченная на основе железа. Технические условия.

ГОСТы на компоненты для производства сварочных материалов

- ГОСТ 4417-75 Песок кварцевый для сварочных материалов.

- ГОСТ 4421-73 Концентрат плавиковошпатовый для сварочных материалов. Технические условия.

- ГОСТ 4416-94 Мрамор для сварочных материалов. Технические условия.

- ГОСТ 22938-78 Концентрат рутиловый. Технические условия.

- ГОСТ 14327-82 Слюда мусковит молотая электродная. Технические условия.

ГОСТы на технические газы для сварки и резки

- ГОСТ Р ИСО 14175-2010 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

- ГОСТ 5583-78 Кислород газообразный технический и медицинский.

Технические условия.

Технические условия. - ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия.

- ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

- ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия.

- ГОСТ 3022-80 Водород технический. Технические условия.

- ГОСТ 1460-81 Карбид кальция. Технические условия.

- ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

ГОСТы: сварочное оборудование

- ГОСТ Р МЭК 60974-1-2012 Оборудование для дуговой сварки. Часть 1.Источники сварочного тока.

- ГОСТ 4.140-85 Система показателей качества продукции. Оборудование электросварочное.Номенклатура показателей.

- ГОСТ 95-77 Трансформаторы однофазные однопостовые для ручной дуговой сварки. Общие технические условия.

- ГОСТ 7012-77 Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом.

Общие технические условия.

Общие технические условия. - ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия.

- ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры.

- ГОСТ 304-82 Генераторы сварочные. Общие технические условия.

- ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания. Общие технические условия.

- ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия.

- ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия.

- ГОСТ 24376-91 Инверторы полупроводниковые. Общие технические условия.

- ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия.

- ГОСТ 22990-78 Машины контактные. Термины и определения.

- ГОСТ 297-80 Машины контактные. Общие технические условия.

- ГОСТ 14111-90 Электроды прямые для контактной точечной сварки.

Типы и размеры.

Типы и размеры. - ГОСТ 25444-90 Электроды прямые и электрододержатели для контактной точечной сварки. Посадки конические. Размеры.

- ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки. Ряды параметров.

- ГОСТ 25616-83 Источники питания для дуговой сварки.

- ГОСТ Р 50664-94 Аппараты ультразвуковые технологические. Рабочие частоты.

- ГОСТ Р 51526-99 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний.

- ГОСТ Р 51526-2012 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Часть 10. Требования и методы испытаний.

- ГОСТ Р 55139-2012 Совместимость технических средств электромагнитная. Оборудование для контактной сварки. Часть 2. Требования и методы испытаний.

- ГОСТ 13821-77 Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки.

Общие технические условия.

Общие технические условия. - ГОСТ IEC 60245-6-2011 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели для электродной дуговой сварки.

- ГОСТ Р 55554-2013 Электродержатели для подводной сварки и резки. Общие технические условия.

- ГОСТ Р 55738-2013 Шпильки и керамические кольца для сварки.

ГОСТы: механическое сварочное оборудование

- ГОСТ 4.44-89 Система показателей качества продукции. Оборудование сварочное механическое. Номенклатура показателей.

- ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия.

- ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний.

- ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры.

- ГОСТ 19141-94 Вращатели сварочные вертикальные. Типы, основные параметры и размеры.

- ГОСТ 19143-94 Вращатели сварочные универсальные.

Типы, основные параметры и размеры.

Типы, основные параметры и размеры. - ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры.

- ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры.

- ГОСТ 23556-95 Колонны для сварочных автоматов. Типы, основные параметры и размеры.

- ГОСТ 26408-85 Колонны для сварочных полуавтоматов. Типы, основные параметры и размеры.

- ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры.

- ГОСТ 30261-96 Оборудование для сварки кольцевых швов. Типы, основные параметры и размеры.

- ГОСТ 30275-96 Манипуляторы для контактной точечной сварки. Общие технические условия.

- ГОСТ 30220-95 Манипуляторы для контактной точечной сварки. Типы, основные параметры и размеры.

- ГОСТ 27776-88 Модули производственные гибкие дуговой сварки и плазменной обработки. Основные параметры.

- ГОСТ 28332-89 Модули производственные гибкие дуговой сварки.

Нормы надежности и основные требования к методам контроля.

Нормы надежности и основные требования к методам контроля. - ГОСТ 26056-84 Роботы промышленные для дуговой сварки. Общие технические условия.

- ГОСТ 26054-85 Роботы промышленные для контактной сварки. Общие технические условия.

- ГОСТ 27387-87 Роботы промышленные для контактной точечной сварки. Основные параметры и размеры.

- ГОСТ 31.211.41-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Основные конструктивные элементы и параметры. Нормы точности.

- ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение.

- ГОСТ 31.2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры.

- ГОСТ 31.2031.02-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку.

Технические условия.

Технические условия.

ГОСТ 15878-79 / Ауремо

ГОСТ Р ИСО 2553-2017 ГОСТ Р ИСО 6947-2017 ГОСТ Р ИСО 13920-2017 ГОСТ Р 55554-2013 ГОСТ Р ИСО 6520-1-2012 ГОСТ Р ИСО 14174-2010 ГОСТ Р ИСО 14175-2010 ГОСТ Р ЕН 13479-2010 ГОСТ Р ЕН 12074-2010 ГОСТ Р ИСО 2560-2009 ГОСТ Р 53689-2009 ГОСТ Р ИСО 3581-2009 ГОСТ Р ИСО 3580-2009 ГОСТ 10543-98 ГОСТ 19249-73 ГОСТ 21449-75 ГОСТ 5264-80 ГОСТ 9467-75 ГОСТ 21448-75 ГОСТ 23178-78 ГОСТ 15164-78 ГОСТ 14806-80 ГОСТ 16038-80 ГОСТ 9087-81 ГОСТ 25445-82 ГОСТ 26271-84 ГОСТ 26101-84 ГОСТ 27580-88 ГОСТ 28915-91 ГОСТ 2246-70 ГОСТ 5.917-71 ГОСТ 5.1215-72 ГОСТ 10051-75 ГОСТ 11533-75 ГОСТ 10052-75 ГОСТ 11534-75 ГОСТ 7871-75 ГОСТ 23518-79 ГОСТ 14776-79 ГОСТ 15878-79 ГОСТ 16037-80 ГОСТ 23949-80 ГОСТ 26467-85 ГОСТ 16130-90 ГОСТ 30430-96 ГОСТ 30242-97 ГОСТ 30482-97 ГОСТ Р 52222-2004 ГОСТ 28555-90 ГОСТ 30756-2001 ГОСТ 14771-76 ГОСТ 9466-75 ГОСТ 8713-79

- гост-15878-79.pdf (227,41 КиБ)

ГОСТ 15878-79

ГОСТ 15878-79

Группа В05

ГОСТ СССР

СВАРКА

СВАРНЫЕ СОЕДИНЕНИЯ

Элементы конструкции и размеры

Сварка сопротивлением. Сварные соединения.

Сварные соединения.

Элементы конструкции и размеры

ОКП 0602000

Действителен с 01.07.80

по 01.07.85*

________________

* Срок действия исключен

Протокол N 4−93 Межгосударственного совета

по стандартизации, метрологии и сертификации.

(ИУС № 4 1994).

Обратите внимание на «КОД»

Обнародован постановлением Госкомитета СССР по стандартам от 28 мая 1979 г. N 1926

ВЗАМЕН ГОСТ 15878-70.

ПЕРЕПЕЧАТАНИЕ. Сентябрь 1983 г.

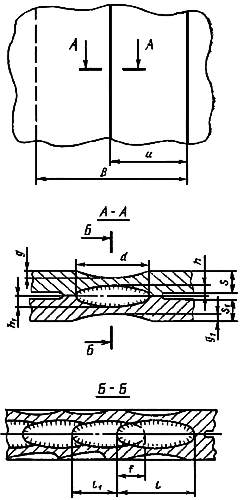

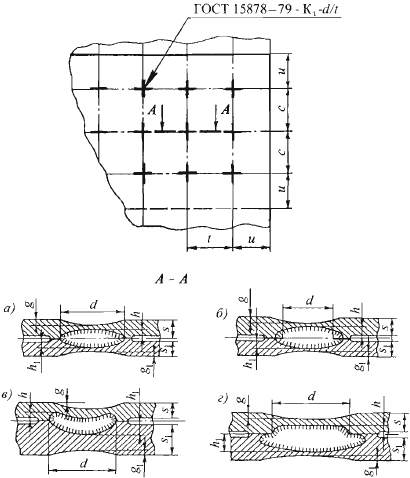

1. Настоящий стандарт устанавливает конструктивные элементы и размеры расчетных сварных соединений сталей, железоникелевых сплавов и никелевых, титановых, алюминиевых, магниевых и медных сплавов, выполняемых точечным контактом, рельефом и швом сварной.

Стандарт не распространяется на сварные соединения, выполненные контактной сваркой без расплавления металла.

2. В стандарте приняты следующие обозначения методов контактной сварки:

точка;

рельеф;

— шовный материал.

Для конструктивных элементов сварных соединений следующие обозначения:

и | – | толщина детали; |

| – | расчетный диаметр в расплавленном ядре точки или ширина литейной зоны шва; | |

и | – | сумма проникновения; |

и | – | глубина вмятин; |

| – | расстояние между центрами соседних точек в ряду. | |

| – | расстояние между осями соседних рядов точек в цепочке; | |

| – | расстояние между осями соседних рядов точек в шахматном порядке; | |

| – | длина литой зоны шва; | |

| – | перекрытие зон сварки отливки; | |

| – | длина непокрытой части литой зоны шва; | |

| – | размер напуска; | |

| – | расстояние от центральной точки или оси перекрытия кромок сварного шва; | |

| – | количество рядов точек. |

3. Конструктивные элементы сварных соединений, их размеры должны соответствовать ад. 1, 2, 3 и таблицы 1, 3, 5 для соединений групп в таблице. 2, 4, 6 — соединения 9 группы0027

Конструктивные элементы сварных швов,

выполненных контактной точечной сваркой

— заменяемые металлы; б — плакированные металлы; в — детали неодинаковой толщины; г — разнородные металлы

Черт. 1

Конструктивные элементы сварных соединений, выполненных контактной рельефной сваркой | Конструктивные элементы сварных соединений, выполненных контактно-шовной сваркой |

| Блин. 2 | Черт. 3 |

Таблица 1

| мм | |||||||

Метод сварки | Группа подключения | не менее | Однорядный шов не менее | не менее | с | ||

| Сталь, железо-никелевые сплавы и титановые сплавы на основе никеля | Сплавы алюминия, магния и меди | ||||||

| 0,3 | 2,5 | 6 | 8 | 9,0 | |||

СВ. от 0,3 до 0,4 от 0,3 до 0,4 | 2,7 | 7 | 10 | ||||

| СВ. от 0,4 до 0,6 | 3,0 | 8 | 10 | 12,0 | |||

| СВ. от 0,6 до 0,7 | 3,3 | 9 | 12 | 11 | 13,0 | ||

| СВ. от 0,7 до 0,8 | 3,5 | 10 | 13 | 15,5 | |||

| СВ. 0,8−1,0 | 4,0 | 11 | 14 | 15 | 18,0 | ||

| СВ. От 1,0 до 1,3 | 5,0 | 13 | 16 | 17 | 20,5 | ||

| СВ. от 1,3 до 1,6 | 6,0 | 14 | 18 | 20 | 24,0 | ||

| СВ. от 1,6 до 1,8 | 6,5 | 15 | 19 | 22 | 26,0 | ||

СВ. От 1,8 до 2,2 От 1,8 до 2,2 | 7,0 | 17 | 20 | 25 | 30,0 | ||

| СВ. От 2,2 до 2,7 | 8,0 | 19 | 22 | 30 | 36,0 | |

| СВ. А от 2,7 до 3,2 | 9,0 | 21 | 26 | 35 | 42,0 | ||

| СВ. от 3,2 до 3,7 | 10,5 | 24 | 28 | 40 | 48,0 | ||

| СВ. 3,7−4,2 | 12,0 | 28 | 32 | 45 | 54,0 | ||

| СВ. 4,2−4,7 | 13,0 | 31 | 36 | 50 | 60,0 | ||

| СВ. от 4,7 до 5,2 | 14,0 | 34 | 40 | 55 | 66,0 | ||

СВ. От 5,2 до 5,7 От 5,2 до 5,7 | 15,0 | 38 | 46 | 60 | 72,0 | ||

| СВ. От 5,7 до 6,0 | 16,0 | 42 | 50 | 65 | 78,0 | ||

Примечание. Допустимое уменьшение размера и размера должно соответствовать указанному в таблице.

Таблица 2

| мм | |||||||

| Метод сварки | Группа подключения | | | Однорядный шов не менее | не менее | с не менее | |

| Сталь, железо-никелевые сплавы и сплавы на основе никеля, титановые сплавы | Сплавы алюминия, магния и меди | ||||||

| 0,3 | 1,5 | 4 | 6 | ||||

СВ. от 0,3 до 0,4 от 0,3 до 0,4 | 1,7 | 5 | 7 | 7 | 8,5 | ||

| СВ. от 0,4 до 0,5 | 2,0 | 6 | 8 | 8 | 10,0 | ||

| СВ. 0,5−0,6 | 2,2 | 7 | 9 | ||||

| СВ. от 0,6 до 0,8 | 2,5 | 8 | 10 | 10 | 12,0 | ||

| СВ. 0,8−1,0 | 3,0 | 9 | 12 | 12 | 15,0 | ||

| СВ. От 1,0 до 1,3 | 3,5 | 10 | 13 | 14 | 16,5 | ||

| СВ. от 1,3 до 1,6 | 4,0 | 11 | 14 | 16 | 18,0 | ||

СВ. от 1,6 до 1,8 от 1,6 до 1,8 | 4,5 | 12 | 15 | 18 | 19,5 | ||

| СВ. От 1,8 до 2,2 | 5,0 | 13 | 16 | 20 | 24,0 | ||

| СВ. От 2,2 до 2,7 | 6,0 | 15 | 18 | 23 | 27,0 | ||

| СВ. А от 2,7 до 3,2 | 7,0 | 17 | 20 | 26 | 31,0 | ||

Примечание. Допустимое уменьшение размера и размера должно соответствовать указанному в таблице.

Таблица 3

| мм | ||||

| Метод сварки | Группа подключения | | | Шов однорядный не менее |

| 0,3 | 2,5 | 5 | ||

СВ. от 0,3 до 0,4 от 0,3 до 0,4 | 2,7 | |||

| СВ. от 0,4 до 0,6 | 3,0 | 6 | ||

| СВ. от 0,6 до 0,7 | 3,3 | |||

| СВ. от 0,7 до 0,8 | 3,5 | 7 | ||

| СВ. 0,8−1,0 | 4,0 | 8 | ||

| СВ. От 1,0 до 1,3 | 5,0 | 10 | ||

| СВ. от 1,3 до 1,6 | 6,0 | 12 | ||

| СВ. от 1,6 до 1,8 | 6,5 | 13 | ||

| СВ. От 1,8 до 2,2 | 7,0 | 14 | ||

| СВ. От 2,2 до 2,7 | 8,0 | 16 | ||

| СВ. А от 2,7 до 3,2 | 9,0 | 18 | ||

| СВ. от 3,2 до 3,7 | 10,5 | 21 | ||

СВ. 3,7−4,2 3,7−4,2 | 12,0 | 22 | ||

| СВ. 4,2−4,7 | 13,0 | 24 | ||

| СВ. от 4,7 до 5,2 | 14,0 | 26 | ||

| СВ. От 5,2 до 5,7 | 15,0 | 28 | ||

| СВ. От 5,7 до 6,0 | 16,0 | 30 | ||

Таблица 4

| мм | |||||||

| Способ сварки | Группа подключения | | | | |||

| 0,3 | 1,5 | 3,0 | |||||

| СВ. от 0,3 до 0,4 | 1,7 | ||||||

| СВ. от 0,4 до 0,5 | 2,0 | 4,0 | |||||

| СВ. 0,5−0,6 | 2,2 | ||||||

СВ. от 0,6 до 0,8 от 0,6 до 0,8 | 2,5 | 5,0 | |||||

| СВ. 0,8−1,0 | 3,0 | 6,0 | |||||

| СВ. От 1,0 до 1,3 | 3,5 | ||||||

| СВ. от 1,3 до 1,6 | 4,0 | 8,0 | |||||

| СВ. от 1,6 до 1,8 | 4,5 | 9,0 | |||||

| СВ. От 1,8 до 2,2 | 5,0 | 10,0 | |||||

| СВ. От 2,2 до 2,7 | 6,0 | 12,0 | |||||

| СВ. А от 2,7 до 3,2 | 6,5 | 13,0 | |||||

| СВ. от 3,2 до 3,7 | 7,0 | 14,0 | |||||

| СВ. 3,7−4,2 | 8,0 | 16,0 | |||||

| СВ. 4,2−4,7 | 9,0 | 18,0 | |||||

| СВ. от 4,7 до 5,2 | 10,0 | 20,0 | |||||

СВ. От 5,2 до 5,7 От 5,2 до 5,7 | 11,0 | 22,0 | |||||

| СВ. От 5,7 до 6,0 | 12,0 | 24,0 | 9Таблица 5Группа подключения | не менее | Сталь, железо-никелевые сплавы и титановые сплавы на основе никеля | Сплавы алюминия, магния и меди | |

| 0,3 | 2,5 | 6 | |||||

| СВ. от 0,3 до 0,4 | 7 | 10 | |||||

| СВ. от 0,4 до 0,6 | 3,0 | 8 | |||||

| СВ. от 0,6 до 0,8 | 3,5 | 10 | 12 | ||||

| СВ. 0,8−1,0 | 4,0 | 11 | 14 | ||||

| СВ. От 1,0 до 1,3 | 5,0 | 13 | 16 | ||||

СВ. от 1,3 до 1,6 от 1,3 до 1,6 | 6,0 | 14 | 18 | ||||

| СВ. от 1,6 до 1,8 | 6,5 | 15 | 19 | ||||

| СВ. От 1,8 до 2,2 | 7,0 | 17 | 20 | ||||

| СВ. От 2,2 до 2,7 | 7,5 | 19 | 22 | ||||

| СВ. А от 2,7 до 3,2 | 8,0 | 21 | 26 | ||||

| СВ. от 3,2 до 3,7 | 9,0 | 24 | 28 | ||||

| СВ. от 3,7 до 4,0 | 10,0 | 28 | 30 | ||||

Таблица 6

| мм | |||||

Шов однорядный не менее | |||||

| Способ сварки | Группа подключения | не менее | Сталь, железо-никелевые сплавы и титановые сплавы на основе никеля | Сплавы алюминия, магния и меди | |

| 0,3 | 1,5 | 4 | 6 | ||

СВ. от 0,3 до 0,4 от 0,3 до 0,4 | 1,7 | 5 | 7 | ||

| СВ. от 0,4 до 0,5 | 2,0 | 6 | 8 | ||

| СВ. 0,5−0,6 | 2,2 | 7 | 9 | ||

| СВ. от 0,6 до 0,8 | 2,5 | 8 | 10 | ||

| СВ. 0,8−1,0 | 3,0 | 9 | 12 | ||

| СВ. От 1,0 до 1,3 | 3,5 | 10 | 13 | ||

| СВ. от 1,3 до 1,6 | 4,0 | 11 | 14 | ||

| СВ. от 1,6 до 1,8 | 4,5 | 12 | 15 | ||

| СВ. От 1,8 до 2,2 | 5,0 | 13 | 16 | ||

СВ. От 2,2 до 2,7 От 2,2 до 2,7 | 6,0 | 15 | 18 | ||

| СВ. А от 2,7 до 3,2 | 7,0 | 17 | 20 | ||

Группу соединений необходимо установить в проекте в зависимости от требований конструкции сварного шва и производственного процесса сварки.

4. Величина нахлеста для многорядных стыков в цепи, расположение точек; а расположение пикселей в шахматном порядке .

5. В зависимости от вида сварного соединения внахлест величину нахлеста следует определять по черте. 4.

Виды сварных соединений внахлестку, выполняемых контактной точечной и шовной сваркой

Черт. 4

6. Расстояние от центральной точки или оси сварного шва до края нахлеста должно быть не менее половины минимальной величины нахлеста.

7. Допускается сварка деталей неодинаковой толщины; размеры конструктивных элементов следует выбирать со стороны меньшей толщины.

При минимальном количестве перекрытий расстояние между центрами соседних точек в ряду и расстояние между осями соседних рядов точек должно увеличиться в 1,2-1,3 раза.

8. При сварке трех и более деталей расчетный диаметр точки отливки сердечника следует устанавливать отдельно для каждой пары соприкасающихся деталей. Допускается сквозное проникновение в средние части.

9. Величина пенетрации должна быть для магниевых сплавов от 20 до 70 %, титана от 20 до 95 % и других металлов и сплавов от 20 до 80 % толщины деталей.

10. При шовной сварке перекрытие зон литого герметизированного шва должно составлять не менее 25 % длины литой зоны шва.

При шовной сварке деталей толщиной менее 0,6 мм допускается уменьшение нахлеста формованных зон шва до величин, гарантирующих целостность сварного шва.

11. Глубина вмятины не должна превышать 20% толщины детали. При сварке деталей с ориентацией, в случае использования одного из электродов с большей плоской рабочей поверхностью, а также при сварке в труднодоступных местах допускается увеличение глубины вмятины до 30% от толщины детали. .

.

ГОСТ 8696 1974 Трубы электросварочные электросварочные марки ВСТ 3 СП со спиральным швом

Наименование: ГОСТ 8696:1974 ВСт 3 сп Трубы стальные электросварные со спиральным швом

Трубы спиральношовные

Стандарты размеров

EN 10220:2002 «Трубы стальные бесшовные и сварные. Общие таблицы размеров и масс на единицу длины»

3

989 «Сталь с гладким концом трубы сварные и бесшовные»

ЧСН 42 5738:1979 «Трубы стальные спиральношовные»

DIN 2458:1981 «Трубы стальные сварные»

EN 10219-2:1997 -легированные и мелкозернистые стали»

API Spec 5L:2004 «Технические условия на линейные трубы»

ГОСТ 8696:1974 «Трубы стальные электросварные со спиральным швом»

PN 79/H-74244:1979 «Трубы стальные сварные для транспортировки сред» Технический регламент поставки

ЧСН 42 0144:1979 «Сталь спиральношовная»

DIN 1615:1984 «Трубы сварные круглые из нелегированных сталей без особых требований к качеству»

DIN 1626:1984 «Трубы круглые сварные из -легированные стали с особыми требованиями к качеству»

ЧСН ЕН 10208-1:2000 «Стальные трубы для трубопроводов горючих жидкостей» – часть 1: Требования по классу А

ЧСН ЕН 10208-2:1999 «Стальные трубы для трубопроводов горючих жидкостей» – часть 2 : Требования по классу B

DIN 17120:1984 «Трубы сварные круглые из нелегированных сталей для стальных конструкций»

DIN 17172:1978 «Стальные трубы для трубопроводов для транспортировки горючих жидкостей и газов»

DIN 16:28:1984 «Трубы сварные круглые из нелегированных сталей с очень высокими требованиями к качеству»

ЧСН ЕН 10217-1:2003/А1:2005 «Трубы стальные сварные для работы под давлением»

ЧСН ЕН 10217-5:2005/А1 :2005 «Трубы из нелегированной и легированной стали, сваренные под флюсом, с заданными свойствами при повышенных температурах»

EN 10219-1:1997 «Сварные холоднодеформированные конструкционные полые профили из нелегированных и мелкозернистых сталей»

API Spec 5L :2004 «Технические условия на линейные трубы»

ГОСТ 8696:1974 Трубы стальные электросварные со спиральным швом 002

| Имя | Стальные трубы SSAW/спирально-сварные |

2. Стандарт Стандарт | API5L, ASTMA252, ASTMA139, ASMEB36.10, AWWAC200, EN10217, EN10219, EN10224, EN10025; СИ/Т5037,СИ/Т5040,ГБ/Т9711.1/9711.2, API 5L, ГБ/T3091 Антикоррозионное покрытие: AWWAC205, AWWAC210, AWWAC222, AWWAC214 |

| 3. Внешний диаметр | 219–3048 мм |

| 4. Толщина стенки | 5–30 мм |

| 5.Длина | 6 м, 12 м или по требованию заказчика |

| 6.Упаковка | оптом |

| 7. Срок оплаты | T/T, аккредитив по предъявлении |

| 8. Время доставки | в течение 20-40 дней после получения депозита или безотзывного аккредитива по предъявлении |

| 9. Состояние поставки | Скошенный или ровный конец с лаковым/2PP/2PE/3PE/3PP антикоррозионным покрытием согласно подтверждению клиентов; С защитными колпачками или без них по Требования заказчика; с внутренним покрытием FBE для водопроводных стальных труб. |

| 10.Материал | А53 (А, Б), К235Б, К345Б, 16Мн, 20#, С235ДЖР, С355ДЖР; АСТМА252 Гр.2, Гр.3; ST37,ST42,ST52;Gr.B,X42,X46,X52,X56,X60,X65,X70 и т.д. |

| 11.Использование | для трубопровода нефти / природного газа, для транспортировки воды, дренажа, угольного газа, минерального шлама и других жидкостей низкого среднего давления. Также для химической промышленности, строительных конструкций, теплоснабжения и проектов по забивке свай. |

| 12. Экспорт в | Канада, США, Аргентина, Перу, Чили, Колумбия, Бразилия, Венесуэла, Малайзия, Сингапур, Чехия, Австралия, Мьянма, Кения, Южная Африка, Испания, Италия, Франция, Англия, Нидерланды, Бельгия и т. д. |

| 13. Сертификаты | API 5 л; ИСО9001:2008;ИСО14001:2004; OHSAS18001:1999 |

Упаковка и доставка

Детали упаковки

1) В комплекте с лентой;

2) Сначала упаковать в полиэтиленовый пакет, затем раздеть;

Детали упаковки смотрите на фото в описании.