Гост на сварку автоматическую под флюсом: ГОСТ 8713-79* «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры»

alexxlab | 11.04.2023 | 0 | Разное

ГОСТ 2246-70 | Электрод-Сервис

Проволока сварочная (ГОСТ 2246-70)

Проволока сварочная из сталей с низким содержанием углерода Св-08, Св-08А и легированных Св-08ГС, Св-08Г2С.

По виду поверхности проволока производится неомедненой и омедненой. Медное покрытие – 6 мкм. Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, забоин, окалины, ржавчины, масла и других загрязнений. Допускаются отдельные риски, царапины, местная рябизна, вмятины глубиной не более предельного отклонения по диаметру.

Химический состав сварочной проволоки, % (ГОСТ 2246-70)

Марка сталиСв08Св08АСв08Г2СP0,100,100,03Mn0,35-0,600,35-0,601,80-2,10Si max0,030,030,7-0,95P max0,040,030,03S max0,040,030,025Cr max0,150,120,20Ni max0,300,250,25Cu max0,250,250,20

Назначение

Св-08, Св-08А, Св-08АА– автоматическая сварка под флюсом углеродистых сталей с пределом текучести 235-285 МПа, изготовление электродов, предназначенных для сварки низкоуглеродистой и низколегированной стали.

Св-08Г1НМА– автоматическая сварка под флюсом низколегированных сталей повышенного уровня прочности и хладостойкости Предназначена для однопроходной одно- или двусторонней сварки под флюсом сталей толщиной до 25 мм различного типа легирования и категорий прочности. (К55-К65)

Св-08Г2С– механизированная сварка в защитных газах конструкций ответственного и общего назначения.

Св-08ГА– автоматическая сварка под флюсом углеродистых сталей с пределом текучести 235-440 МПа. (конструкций мостов, опор, труб, трубопроводов и котлов, работающих при высоких давлениях и температурах)

Св-08ГСНТ– предназначена для механизированной сварки в защитных газах, применяется в судостроении и химическом машиностроении.

Св-08ХМ– автоматическая сварка под флюсом нефтегазопроводных труб и металлоконструкций ответственного назначения из углеродистых и низколегированных сталей с пределом текучести 235-440 МПа.

Св-10Г2– автоматическая сварка под флюсом углеродистых сталей с пределом текучести 235-440 МПа.

Св-10ГА– автоматическая сварка под флюсом углеродистых и низколегированных сталей с пределом текучести 235-440 МПа Св-ЮГН – механизированная сварка под флюсом в судостроении и химическом машиностроении.

Св-10НМА– автоматическая сварка под флюсом низколегированных сталей повышенного уровня прочности и хладостойкости металлоконструкций ответственного назначения. (конструкций мостов, опор, котлов, труб и трубопроводов работающих при высоких давлениях и температурах)

НизкоуглеродистаяЛегированнаяВысоколегированнаяСВ-08

СВ-08А

СВ-08АА

СВ-08ГА

СВ-ЮГА

СВ-10Г2СВ-08ГС

СВ-12ГС

СВ-08Г2С

СВ-ЮГН

СВ-08ГСМТ

СВ-15ГСТЮЦА

СВ-20ГСТЮА

СВ-18ХГС

СВ-ЮНМА

СВ-08МХ

СВ-08ХМ

СВ-18ХМА

СВ-08ХНМ

СВ-08ХМФА

СВ-10ХМФТ

СВ-08ХГ2С

СВ-08ХГСМА

СВ-10ХГ2СМА

СВ-08ХГСМФА

СВ-04Х2МА

СВ-13Х2МФТ

СВ-08Х3Г2СМ

СВ-08ХМНФБА

СВ-08ХН2М

СВ-10ХН2ГМТ

СВ-08ХН2ГМТА

СВ-08ХН2ГМЮ

СВ-08ХН2Г2СМЮ

СВ-06Н3

СВ-10Х5МСВ-12Х11НМФ

СВ-10Х11НВМФ

СВ-12Х13

СВ-20Х13

СВ-06Х14

СВ-08Х14ГНТ

СВ-10Х17Т

СВ-13Х25Т

СВ-01Х19Н9

СВ-04Х19Н9

СВ-08Х16Н8М2

СВ-08Х18Н8Г2Б

СВ-07Х18Н9ТЮ

СВ-06Х19Н9Т

СВ-04Х19Н9С2

СВ-08Х19Н9Ф2С2

СВ-05Х19Н9ФЗС2

СВ-07Х19Н10Б

СВ-08Х19Н10Г2Б

СВ-06Х19Н10М3Т

СВ-08Х19Н10М3Б

СВ-04Х19Н11М3

СВ-05Х20Н9ФБС

СВ-06Х20Н11М3ТБ

СВ-10Х20Н15

СВ-07Х25Н12Г2Т

СВ-06Х25Н12ТЮ

СВ-08Х25Н13БТЮ

СВ-13Х25Н18

СВ-08Х20Н9Г7Т

СВ-08Х21Н10Г6

СВ-30Х25Н16Г7

СВ-10Х16Н25АМ6

СВ-09Х16Н25М6АФ

СВ-01Х23Н28М3Д3Т

СВ-30Х15Н35В3Б3Т

СВ-08Н50

СВ-05Х15Н60М15

ГОСТ проволока сварочная

ГОСТ 31385-2016 | Стр.

27

279.2. Рекомендуемые способы сварки

9.2.1 Применяемые способы и технология сварки металлоконструкций резервуара должны обеспечивать:

– высокую производительность и экономическую эффективность сварочных процессов с учетом объемов выполнения сварки;

– высокий уровень однородности и сплошности металла сварных соединений с учетом конкретных условий и требуемого уровня комплекса механических свойств: прочности, пластичности, твердости, ударной вязкости и хладостойкости;

– минимальный уровень деформаций свариваемых металлоконструкций резервуара.

9.2.2 При заводском изготовлении металлоконструкций резервуара основными способами сварки являются автоматическая сварка под флюсом для листовых конструкций, механизированная сварка в углекислом газе или в смеси газов на основе аргона и механизированная сварка порошковой проволокой.

9.2.3 Рекомендуемые способы сварки для различных типов сварных соединений при сооружении резервуаров из рулонных заготовок, а также резервуаров, монтируемых полистовым методом, приведены в таблице 29 настоящего стандарта.

Таблица 29

Рекомендуемые способы монтажной сварки резервуаров

Сварное соединение | Рекомендуемый способ сварки |

1 Стыковые соединения окраек днища | 1.1 Механизированная сварка в углекислом газе и его смесях (МП). 1.2 Механизированная сварка порошковой проволокой (МПС, МПГ). 1.3 Механизированная аргонодуговая сварка плавящимся электродом (МАДП) |

2 Соединения элементов центральной части днища | 2.1 Автоматическая сварка под флюсом (АФ). 2.2 Автоматическая сварка проволокой сплошного сечения в среде защитного газа (АПГ, ААДП). 2.3 Механизированная сварка порошковой проволокой (МПС, МПГ). 2.4 Механизированная сварка в углекислом газе и его смесях (МП). 2.5 Механизированная аргонодуговая сварка плавящимся электродом (МАДП) |

3 Монтажные стыки стенки из рулонированных полотнищ | 3. 3.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 3.3 Механизированная сварка порошковой проволокой (МПС, МПГ) |

4 Вертикальные соединения стенки полистовой сборки | 4.1 Автоматическая сварка с принудительным формированием шва порошковой или активированной проволокой. 4.2 Механизированная сварка в углекислом газе и его смесях (МП) |

5 Горизонтальные соединения стенки полистовой сборки | 5.1 Автоматическая сварка под флюсом (АФ). 5.2 Механизированная сварка в углекислом газе и его смесях (МП). 5.3 Сварка порошковой проволокой с полупринудительным формированием шва |

6 Уторные швы в сопряжении стенки и днища | 6.1 Механизированная сварка в углекислом газе и его смесях (МП). 6.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 6.3 Механизированная сварка порошковой проволокой (МПС, МПГ). 6.4 Автоматическая сварка под флюсом (АФ) |

7 Сварные соединения каркаса крыши при укрупнении в блоки | 7.1 Механизированная сварка в углекислом газе и его смесях (МП). 7.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 7.3 Механизированная сварка порошковой проволокой (МПС, МПГ). 7.4 Ручная аргонодуговая сварка неплавящимся электродом (РАД). 7.5 Ручная дуговая сварка (РД) |

8 Соединения люков, патрубков, усиливающих листов на стенке и на крыше | 8.1 Механизированная сварка в углекислом газе и его смесях (МП). 8.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 8.3 Механизированная сварка порошковой проволокой (МПС, МПГ). 8.4 Ручная аргонодуговая сварка неплавящимся электродом (РАД). 8.5 Ручная дуговая сварка (РД) |

9 Сварные соединения опорных узлов в сопряжении крыши со стенкой и колец жесткости | 9. 9.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 9.3 Ручная аргонодуговая сварка неплавящимся электродом (РАД). 9.4 Ручная дуговая сварка (РД) |

10 Сварные соединения настила крыши | 10.1 Механизированная сварка в углекислом газе и его смесях (МП). 10.2 Механизированная сварка порошковой проволокой (МПС, МПГ). 10.3 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 10.4 Ручная аргонодуговая сварка неплавящимся электродом (РАД). 10.5 Ручная дуговая сварка (РД) |

11 Сварные соединения понтонов или плавающих крыш | 11.1 Механизированная сварка в углекислом газе и его смесях (МП). 11.2 Механизированная сварка порошковой проволокой (МПС, МПГ). 11.3 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 11.4 Автоматическая сварка под флюсом (АФ). 11. 11.6 Ручная аргонодуговая сварка неплавящимся электродом (РАД). 11.7 Ручная дуговая сварка (РД) |

Примечания 1 Условные обозначения: – ААДП – автоматическая аргонодуговая сварка плавящимся электродом; – АПГ – автоматическая сварка плавящимся электродом в среде активных газов и смесях; – АФ – автоматическая сварка под флюсом; – МАДП – механизированная аргонодуговая сварка плавящимся электродом; – МП – механизированная сварка плавящимся электродом в среде активных газов и смесях; – МПГ – механизированная сварка порошковой проволокой в среде активных газов и смесях; – МПС – механизированная сварка самозащитной порошковой проволокой; – РАД – ручная аргонодуговая сварка неплавящимся электродом; – РД – ручная дуговая сварка покрытыми электродами. 2 Сварку в смеси углекислого газа с аргоном (до 25%) допускается рассматривать как сварку в углекислом газе (МП). 3 Механизированную сварку в смеси аргона с углекислым газом (до 25%) и/или с кислородом (до 5%) допускается рассматривать как аргонодуговую сварку (МАДП). 4 При сварке в защитных газах в условиях ветра рекомендуется применять технологию, обеспечивающую повышение устойчивости защитной струи газа и стойкости к порообразованию, или применять заграждения от ветра. 5 Для всех типов сварных соединений возможно применение ручной дуговой сварки. 6 Допускается применение иных аттестованных способов сварки. | |

ГОСТ 8713-79 / Ауремо

ГОСТ Р ИСО 2553-2017

ГОСТ Р ИСО 6947-2017

ГОСТ Р ИСО 13920-2017

ГОСТ Р 55554-2013

ГОСТ Р ИСО 6520-1-2012

ГОСТ Р ИСО 14174-2010

ГОСТ Р ИСО 14175-2010

ГОСТ Р ЕН 13479-2010

ГОСТ Р ЕН 12074-2010

ГОСТ Р ИСО 2560-2009

ГОСТ Р 53689-2009

ГОСТ Р ИСО 3581-2009

ГОСТ Р ИСО 3580-2009

ГОСТ 10543-98

ГОСТ 19249-73

ГОСТ 21449-75

ГОСТ 5264-80

ГОСТ 9467-75

ГОСТ 21448-75

ГОСТ 23178-78

ГОСТ 15164-78

ГОСТ 14806-80

ГОСТ 16038-80

ГОСТ 9087-81

ГОСТ 25445-82

ГОСТ 26271-84

ГОСТ 26101-84

ГОСТ 27580-88

ГОСТ 28915-91

ГОСТ 2246-70

ГОСТ 5. 917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

- гост-8713-79.pdf (923,60 КиБ)

ГОСТ 8713-79

ГОСТ 8713-79

Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА ПОД ФЛЮСОМ. СВАРНЫЕ СОЕДИНЕНИЯ

Основные типы, элементы конструкции и размеры

Сварка под флюсом. Сварные соединения. Основные типы, конструктивные элементы и размеры

ИСС 25.160.40

ОКП 06 0200 0000

Дата введения 1981−01−01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. наук Украинской ССР

2. ИЗГОТОВЛЕНО Госстандартом СССР

3. УТВЕРЖДЕНО И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта СССР от 26. 12.79 N 5047

12.79 N 5047

4. ВЗАМЕН ГОСТ 8713-70

5. СПРАВКА НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение ссылочного документа | Артикул |

| ГОСТ 11969-93 | 6 |

| ГОСТ 16037-80 | 1 |

6. ИЗДАНИЕ (январь 2007 г.) с Изменениями № 1, 2, 3, утвержденными в августе 1986 г., январе 1989 г., июле 1990 г. (ИУС 11-86, 4-89, 10-90)

ИЗМЕНЕН, опубликован в ИСУ № 6, 2007 г. Изменение, вносимое изготовителем в базу данных

1. Настоящий стандарт распространяется на соединения сталей и железоникелевых сплавов и на основе никеля, выполняемые дуговой сваркой под флюсом, и устанавливает основные типы, элементы конструкции и размеры сварных соединений.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037.

2. В стандарте приняты следующие обозначения способов сварки под флюсом:

AF — автоматический на весу;

Aff — автоматический флюс на подушке;

АСМ — автомат на флутамидной футеровке;

АФО — автомат на остаток футеровки;

AFP — авто на медном ползунке;

АФС — автоматический с расширенной накладкой подарочного шва;

AFC — автоматический с продвинутым подварным швом корня;

МФ — механизированные на весу;

МФИ — механизированные для остальной части футеровки;

ИДФ — механизированные с расширенной накладкой подарочного шва;

МФК — механизированная с развитым подварным швом корня.

(Измененная редакция, ред. № 2).

3. Основные виды сварных соединений приведены в табл.1, участок подарочного предварительно наложенного шва условно зачернен.

Таблица 1

| Форма поперечного сечения | |||||||

| Тип соединения | Сформировать подготовленные края | Характер сварного шва | подготовленные края | сварной шов | Метод сварки | Толщина кипятка подводимой детали, мм | Условное обозначение- Увеличение сварного соединения- |

| Стык | С фланцами | Один сторонний | АФ; МФ | 1,5−3,0 | C1 | ||

| Скос | 2,0−12,0 | С47 | |||||

| Прил. | 2,0−10,0 | С4 | |||||

| АФМ | 3,0−12,0 | ||||||

| АФП | 5,0−20,0 | ||||||

| АФО; МФО | -12,0 2,0 | C5 | |||||

| Два сторонних | АФ; МФ | 2,0−20,0 | С7 | ||||

| АФС; ИДФ | 2,0−12,0 | ||||||

Прил. | 2,0−32,0 | C29 | |||||

| Фаска с последующей строжкой | 16,0−32,0 | C30 | |||||

| С фаской | Один сторонний | Прил. | 8,0−20,0 | С9 | |||

| АФМ | |||||||

| АФО; МФО | 8,0−30,0 | С10 | |||||

| АФО | C11 | ||||||

| Билат- Ронни | АФ | 14,0−20,0 | C12 | ||||

| Изогнутая кромка | Один сторонний | Прил. | 16,0−50,0 | C31 | |||

| С ломаной кромкой | Прил. | S32 | |||||

| С двумя симметричными скосами на одной кромке | Билат- Ронни | АФ | 20,0−30,0 | С15 | |||

| Скошенные края | Один сторонний | Прил. | 8,0−24,0 | S18 | |||

| АФМ | 12,0−30,0 | ||||||

| АФО; МФО | 8,0−30,0 | С19 | |||||

| Один сторонний замок | | АФО | С20 | ||||

| Билат- Ронни | АФ; МФ | 14,0−30,0 | С21 | ||||

| АФК; МФК | |||||||

| АФС; ИДФ | 5,0−14,0 | ||||||

| Прил. | 14,0−30,0 | C33 | |||||

| Изогнутая кромка со скошенной кромкой | Один сторонний | АФО | 16,0−60,0 | A34 | |||

| Один сторонний замок | 16,0−50,0 | С35 | |||||

| Билат- Ронни | АФК | 24,0−160,0 | C23 | ||||

| С ломаной кромкой | Один сторонний | Прил. | 20,0−60,0 | С36 | |||

| С ломаной фаской | Одна сторонняя блокировка | АФО | 16,0−60,0 | C37 | |||

| С двумя симметричными скошенными кромками | Билат- Ронни | АФ; МФ | 18,0−60,0 | С25 | |||

| АФК | 24,0−60,0 | С25 | |||||

| Прил. | 18,0−60,0 | С38 | |||||

| С двумя несимметричными скошенными кромками | АФС; ИДФ | 16,0−60,0 | C39 | ||||

| С двумя симметрично изогнутыми кромками | АФ | 50,0−160,0 | С26 | ||||

| С двумя несимметричными скошенными кромками | И ФСГ | 24,0−130,0 | С40 | ||||

| 24,0−60,0 | C41 | ||||||

| Угловой | С отбортовкой с одной кромки | Один сторонний | АФ; МФ | 1,5−3,0 | U1 | ||

| Скос | Билат- Ронни | | АФС; ИДФ | 4,0−14,0 | V5 | ||

| С фаской | Билат- Ронни | | АФС; ИДФ | 8,0−20,0 | U7 | ||

| С двумя асимметричными кромками | 20,0−40,0 | У3 | |||||

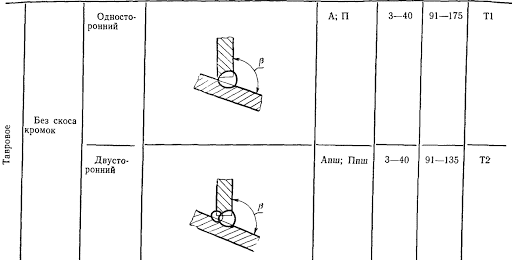

| Т — | Фаска | Один сторонний | АФ; МФ | 3,0−40,0 | T1 | ||

| Билат- Ронни | Т3 | ||||||

| АФС; ИДФ | 3,0−20,0 | T3 | |||||

| С фаской | АФС; ИДФ | 8,0−30,0 | T7 | ||||

| Изогнутая кромка | АФС | 16,0−30,0 | Т2 | ||||

| С двумя симметричными скосами на одной кромке | АФ; МФ | 16,0−40,0 | T8 | ||||

| С двумя асимметричными скосами на одной кромке | АФС; ИДФ | 20,0−40,0 | Т4 | ||||

| С двумя симметричными изогнутыми скосами на одной кромке | АФ | 30,0−60,0 | Т5 | ||||

| Круг | Фаска | Один сторонний | АФ; МФ | 1,0−20,0 | h2 | ||

| Билат- Ронни | | ч3 | |||||

(Измененная редакция, ред. № 2, 3).

№ 2, 3).

4. Конструктивные элементы сварных швов и их размеры должны соответствовать указанным в табл.2-52 Участок подарочного предварительно наложенного шва условно зачернен.

Таблица 2

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||

| подготовленные кромки свариваемых деталей | сварной шов | |||||

| C1 | АФ; МФ | 1,5−3,0 | -1,5 | -3 | ||

| ________________ * Размер для справки. | ||||||

Таблица 3

Размеры, мм

| Обозначение сварного соединения | Конструктивные элементы | Метод сварки | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | ||||

| С47 | АФ; МФ | 2 | 0 | +0,3 | 8,5 | 1,5 | ±1,0 | ||

| СВ. от 2 до 3 | +0,5 | 10 | |||||||

| СВ. от 3 до 4 | +0,8 | 12 | 2,0 | +1,0 -1,5 | |||||

| СВ. от 4 до 5 | 14 | ||||||||

| СВ. от 5 до 6 | |||||||||

| СВ. от 6 до 8 | +1,0 | 16 | |||||||

| СВ. от 8 до 10 | 19 | ||||||||

| СВ. с 10 до 12 | 21 | ||||||||

| |||||||||

Таблица 4

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | СПО- соб СВА- РКИ | не более | ||||||||

| подготовленные края | сварной шов | А- мин.  | Пред. выключенный. | А- мин. | Пред. выключенный. | А- мин. | Пред. выключенный. | ||||

| С4 | Прил. | 2 | 0,0 | +1,0 | 12 | 1,5 | ±1,0 | 1,0 | ±1,0 | ||

| СВ. от 2 до 3 | 1,0 | ±1,0 | |||||||||

| СВ. от 3 до 4 | 16 | 2,0 | +1,0 -1,5 | 1,5 | +1,0 -1,5 | ||||||

| СВ. от 4 до 5 | 1,5 | ||||||||||

| СВ. от 5 до 6 | 21 | ||||||||||

| СВ. от 6 до 7 | 2,0 | ±1,5 | 2,0 | +От 1,0 до 2,0 | |||||||

| СВ. от 7 до 10 | 26 | ||||||||||

| |||||||||||

Таблица 5

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | ||||

| С4 | АФМ | 3 | 1,0 | +0,5 | 14 | 1,5 | +1,0 -1,5 | ||

| 4 | Шестнадцать | ||||||||

| СВ. от 4 до 5 | 1,5 | ±1,0 | |||||||

| СВ. от 5 до 6 | 21 | ||||||||

| СВ. от 6 до 7 | 2,0 | 2,0 | +От 1,0 до 2,0 | ||||||

СВ. от 7 до 10 от 7 до 10 | 26 | ||||||||

| СВ. с 10 до 12 | 4,0 | 28 | |||||||

. | |||||||||

Таблица 6

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| АФП | 5−6 | 12 | 23 | 3 | +2 | 1,5 | ±1,0 | |||

| С4 | 7−10 | 14 | 26 | 4 | +1,5 А 1,0 | |||||

| 12−14 | 28 | |||||||||

| 16−18 | 16 | 36 | 5 | 2,0 | ±1,5 | |||||

| 20 | 38 | 6 | ||||||||

| ||||||||||

Таблица 7

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не менее | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| С5 | АФО; МФО | 2 | 1,5 | ±1,0 | 15 | 12 | 1,5 | ±1,0 | ||

| СВ. от 2 до 3 | Семнадцать | |||||||||

| СВ. от 3 до 4 | 2,0 | 2,0 | +1,0 -1,5 | |||||||

СВ. от 4 до 5 от 4 до 5 | 20 | |||||||||

| СВ. от 5 до 6 | 3,0 | ±1,5 | 21 | |||||||

| СВ. от 6 до 7 | 25 | |||||||||

| СВ. от 7 до 8 | 26 | |||||||||

| СВ. от 8 до 10 | 4,0 | 30 | ||||||||

| СВ. с 10 до 12 | 5,0 | 28 | ||||||||

| ||||||||||

Таблица 8

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | ||||

| С7 | АФ; МФ | 2 | 0 | +0,3 | 8,5 | 1,5 | ±1,0 | ||

| СВ. от 2 до 3 | +0,5 | 10 | |||||||

| СВ. от 3 до 4 | +0,8 | 12 | 2,0 | +1,0 -1,5 | |||||

| СВ. от 4 до 5 | +1,0 | 14 | |||||||

| СВ. от 5 до 6 | 19 | ||||||||

| СВ. от 6 до 9 | ±1,5 | ||||||||

| СВ. с 9 по 14 | 23 | 3,0 | +1,5 К 2.0 | ||||||

| СВ. от 14 до 20 лет | 28 | ±2,0 | |||||||

| |||||||||

Таблица 9

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не более | ±2 | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| С7 | АФС; ИДФ | 2 | 0,5 | +0,5 | 8,5 | 8 | 1,5 | ±1,0 | ||

| СВ. от 2 до 3 | 1,0 | ±1,0 | 10 | |||||||

| СВ. от 3 до 4 | 12 | 2,0 | +1,0 -1,5 | |||||||

| СВ. от 4 до 5 | 14 | 10 | ||||||||

| СВ. от 5 до 7 | 1,5 | +1,0 -1,5 | 16 | 12 | ||||||

| СВ. с 7 по 12 | 2,0 | +1,0 К 2.0 | 19 | 14 | 3,0 | +1,0 К 2.0 | ||||

| ||||||||||

Табл.

не более

-1,5

К 2.0

от 14 до 16 лет

от 14 до 16 лет -2

-2

-2,5

-1

Ис 3,0

____________________

* Перед сваркой первого шва зазор на 1/3 толщины основного металла необходимо заполнить флюсом, а затем оставшиеся 2/3 зерен электродной проволоки , гранулы или другой гранулированный металл.

Таблица 11

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ±1 | ±2 | не более | ||

| подготовленные кромки свариваемых деталей | сварной шов | ||||||

| C30 | Афф | С 16 до 22 лет | 8 | 9 | 18 | ||

| СВ. с 22 по 26 | 13 | 14 | 24 | ||||

| СВ. от 26 до 32 | 18 | 18 | 28 | ||||

Таблица 12

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||

| С9 | Афф; АСМ | С 8 до 9 | 18 | ±3 | ±1,0 | |||

| СВ. с 9 до 10 | 20 | ±4 | 1,5 | |||||

| СВ. с 10 до 14 лет | 22 | 2,0 | +1,0 -1,5 | |||||

| СВ. от 14 до 20 лет | 24 | 2,5 | +1,0 К 2.0 | |||||

Примечание. Допускается отсутствие выпуклости тыльной стороны шва и местная вогнутость глубиной не более 0,1 с полным проваром кромок.

Таблица 13

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не я- | не я- | ||||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| С10 | АФО; МФО | 8 | 2 | ±1,0 | 3 | 25 | 18 | ±3 | 1,5 | ±1,0 | ||

| СВ. от 8 до 10 | 20 | |||||||||||

| СВ. от 10 до 12 | 22 | ±4 | 2,0 | +1,0 -1,5 | ||||||||

| СВ. с 12 до 14 лет | 3 | ±1,5 | 4 | |||||||||

| СВ. от 14 до 16 лет | 24 | 2,5 | +1,0 До 2.0 | |||||||||

| СВ. от 16 до 18 лет | 4 | 30 | ||||||||||

| СВ. от 18 до 20 лет | 6 | |||||||||||

| СВ. от 20 до 24 | 5 | 26 | +1,5 К 2.  0 0 | |||||||||

| СВ. с 24 до 30 | 40 | Таблица 14Элементы конструкции | Метод сварки | |||||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| С11 | АФО | 8 | 2 | ±1,0 | 18 | ±3 | 1,5 | +1,0 | ||||

| СВ. от 8 до 10 | 20 | |||||||||||

| СВ. с 10 до 12 | 22 | ±4 | 2,0 | +1,0 -1,5 | ||||||||

| СВ. с 12 до 14 лет | 3 | ±1,5 | ||||||||||

| СВ. от 14 до 16 лет | 24 | 2,5 | +1,0 До 2. | |||||||||

| СВ. от 16 до 20 лет | 4 | |||||||||||

| СВ. от 20 до 24 | 5 | 26 | +1,5 К 2.0 | |||||||||

| СВ. с 24 до 30 | 30 | |||||||||||

Таблица 15

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||

| С12 | АФ | 14 | 18 | ±3 | 2,0 | +1,0 -1,5 | ||

| СВ. от 14 до 16 лет | 2,5 | +От 1,0 до 2,0 | ||||||

СВ. от 16 до 20 лет от 16 до 20 лет | 22 | ±4 | ||||||

Таблица 16

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||

| С31 | Прил. | 16 | 19 | ±2 | 2,0 | +1,0 К 2.0 | ||

| СВ. от 16 до 20 лет | 20 | |||||||

| СВ. от 20 до 25 | 22 | |||||||

| СВ. от 25 до 30 | 23 | ±3 | ||||||

| СВ. от 30 до 35 | 25 | |||||||

СВ. от 35 до 40 от 35 до 40 | 26 | ±4 | ||||||

| СВ. от 40 до 45 | 28 | A от 1,5 до 2,0 | ||||||

| SV. от 45 до 50 | Таблица 17Элементы конструкции | Метод сварки | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||

| С32 | Прил. | 16 | 19 | ±3 | 2,5 | +1,0 К 2.0 | ||

| СВ. от 16 до 20 лет | 20 | |||||||

| СВ. от 20 до 25 | 21 | |||||||

| СВ. от 25 до 30 | 22 | |||||||

| СВ. от 30 до 35 | 23 | |||||||

СВ. от 35 до 40 от 35 до 40 | 24 | ±4 | ||||||

| СВ. от 40 до 45 | 25 | A от 1,5 до 2,0 | ||||||

| SV. от 45 до 50 | 26 | |||||||

Таблица 18

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||

| подготовленные кромки свариваемых деталей | сварной шов | Номин. | Пред. выключенный. | |||

| С15 | АФ | С 20 до 24 | 22 | ±3 | ||

| СВ. с 24 по 28 | 26 | ±4 | ||||

| СВ. от 28 до 30 | 30 | |||||

Таблица 19

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | ||||

| S18 | Прил. | С 8 до 9 | 3 | 18 | ±3 | 1,5 | ±1,0 | ||

| СВ. с 9 до 10 | 20 | ||||||||

| СВ. с 10 до 12 | 22 | ±4 | 2,0 | +1,0 -1,5 | |||||

| СВ. с 12 до 14 лет | 4 | ||||||||

| СВ. от 14 до 20 лет | 24 | 2,5 | +От 1,0 до 2,0 | ||||||

| СВ. от 20 до 24 | 26 | ±5 | |||||||

3 способа повысить эффективность сварки под флюсом

Рис. 1. Скорость наплавки при дуговой сварке под флюсом можно увеличить, просто увеличив длину электрода.

Дуговая сварка под флюсом (SAW) — это процесс сварки, который обеспечивает высокую скорость наплавки и глубокое проплавление в очень быстром темпе. Производители, работающие в тяжелых условиях, например те, которые работают с плоскими листами, кольцевыми сварными швами в трубах и заводами по производству спиральношовных труб, используют эту технологию, чтобы помочь им оптимизировать производство.

Производители, работающие в тяжелых условиях, например те, которые работают с плоскими листами, кольцевыми сварными швами в трубах и заводами по производству спиральношовных труб, используют эту технологию, чтобы помочь им оптимизировать производство.

Конечно, производители металлоконструкций всегда стремятся к повышению производительности. Цель проста: если компания может увеличить количество рабочих мест в цехе, она может получить дополнительный доход для увеличения прибыли.

Производителям металла не нужно далеко ходить, чтобы найти технологические достижения, которые помогут повысить производительность процесса SAW. Несколько методов, таких как сварка с увеличенным вылетом, сварка двумя проволоками и тандемная сварка, широко используются и проверены в производственных условиях для достижения целей повышения производительности.

Заглянем за поток

Прежде чем обсуждать эти подходы к повышению производительности, было бы полезно понять, что именно происходит в процессе SAW.

Процесс сварки впервые появился в 1930-х годах как средство сварки прямолинейных швов на трубах. Его популярность росла из-за производственных преимуществ, которые не могли сравниться с процессами сварки, которые были более интенсивными вручную.

Как и многие другие сварочные процессы, SAW начинается с электрода, который выходит из контактной трубки. Для этого процесса можно использовать сплошную или порошковую проволоку. Если используется порошковая проволока, оборудование SAW обычно не требует каких-либо модификаций по сравнению с настройкой оборудования для сплошной проволоки. Порошковая проволока может обеспечивать более высокую скорость наплавки, а порошок внутри проволоки влияет на химический состав сварки. и механические свойства соединения, что может быть невозможно при использовании сплошной проволоки.

Электрический ток, проходящий между электродом и заготовкой, создает дугу, которая расплавляет проволоку, металлическую поверхность и флюс. Флюс представляет собой гранулированный материал, который подается через воронку и осаждается непосредственно перед фактической зоной сварки. Когда флюс расходуется, он защищает сварочную ванну от внешней среды, а также может придавать характеристики конечному продукту.

соединение.

Когда флюс расходуется, он защищает сварочную ванну от внешней среды, а также может придавать характеристики конечному продукту.

соединение.

Обычно для плавного перемещения сварочной горелки и трубки флюсового бункера по сварочному шву используется автоматизированная каретка. Точно так же автоматическая подача проволоки и контроль напряжения и тока необходимы для обеспечения точного контроля параметров сварки. SAW можно выполнять вручную, но в настоящее время такие приложения очень редки. Те сварщики, которые имеют опыт работы в этом типе операции полуавтоматических немного, а те, которые могут, приближаются к пенсии.

По мере продвижения сварочной горелки флюс плавится и затвердевает, образуя шлак поверх только что сваренного валика. Этот шлак необходимо удалить либо с помощью простого молоткового инструмента, либо с помощью автоматизированного инструмента для подготовки поверхности.

Преимущества SAW очевидны. Контролируемый процесс приводит к высококачественному и воспроизводимому сварному шву с небольшим риском непровара из-за глубокого провара. Он обеспечивает высокую скорость осаждения, достигающую 100 фунтов в час при использовании нескольких электродов. Флюс помогает устранить сварочные брызги и дым. Скорость движения SAW может достигать 150 дюймов в минуту.

Он обеспечивает высокую скорость осаждения, достигающую 100 фунтов в час при использовании нескольких электродов. Флюс помогает устранить сварочные брызги и дым. Скорость движения SAW может достигать 150 дюймов в минуту.

Рис. 5. Тандемная сварка под флюсом требует более высоких капиталовложений в оборудование для производителей металла по сравнению с простой одно- и двухпроволочной сваркой под флюсом, но возможность более высокой скорости наплавки и возможность индивидуальной настройки сварного шва привлекательны для некоторых крупных компаний. Например, тандемная SAW чаще встречается в таких отраслях, как судостроение и производство труб.

Прилипание с вылетом

Производители металлоконструкций, стремящиеся к недорогому повышению производительности, могут рассмотреть возможность увеличения вылета (см. Рисунок 1 ) — расстояние между контактным наконечником и заготовкой. Этот метод улучшения настолько же прост, насколько это может показаться, и функционально он идентичен обычному ПАВ (см. рис. 2).

рис. 2).

Обычно вылет для SAW составляет от 0,75 до 1,5 дюйма. При большем вылете расстояние может быть увеличено до 2,25 дюйма.

При увеличении вылета сварочная проволока предварительно нагревается из-за увеличения в сопротивлении от оголенного провода. Это приводит к увеличению скорости подачи проволоки для заданного уровня тока, что приводит к более высокой скорости наплавки. С технической точки зрения скорость тепловыделения регулируется принципом I2R, где I — сварочный ток, а R — сила тока. сопротивление сварочной проволоки от точки контакта до дуги.

Использование подхода с увеличенным вылетом может вызвать у некоторых опасения, что проволока не сможет точно выровняться с линией сварки. Но это не проблема разработки непроводящих материалов, обеспечивающих постоянное размещение электродов. Эти непроводящие наконечники очень похожи на обычные контактные трубки, но бывают разной длины в зависимости от того, насколько сильно они выступают.

использовал. Они поставляются с адаптером, позволяющим вкручивать их в обычное место наконечника на горелке.

Приступая к сварке двухпроволочной сваркой

Изготовители, которые все еще ищут еще более высокие скорости наплавки, могут захотеть рассмотреть возможность сварки двойной проволокой (см. рис. 3).

Этот метод требует подачи двух электродов через одно устройство подачи проволоки в одну и ту же сварочную ванну (см. рис. 4). Оба провода подаются с одинаковой скоростью и имеют одинаковый электрический потенциал. Можно использовать мощность переменного или постоянного тока, в зависимости от комбинации осаждения и проникновения, необходимой для применения.

Двухпроводная сварка может использоваться с типичным источником питания на 1000 ампер, который обычно используется для однопроводной сварки под флюсом. Кроме того, этот метод с двумя проводами не требует большего потока по сравнению с методом с одним проводом.

Дополнительная проволока может вызвать некоторые трудности, но производителям не нужно беспокоиться о проблемах с подачей. Устройство подачи проволоки содержит третий приводной ролик, установленный на валу для создания дополнительной канавки для подачи второй проволоки.

Совмещение проводов с направлением движения может оказаться сложной задачей. Добавление выпрямителей для проволоки может помочь решить эту проблему.

Производители металла могут изменять расстояние между проводами, меняя контактный блок между проводами. Доступны контактные блоки различных размеров для изменения расстояния между проводами.

Tackling Tandem SAW

Для еще большей скорости наплавки и большего контроля над процессом сварки производители металлов могут найти тандемную SAW, которая поможет повысить производительность (см. Рисунок 5 ).

Тандем SAW обычно имеет как минимум две независимые дуги, работающие в одной сварочной ванне и расположенные так, чтобы следовать направлению горелки. Каждая проволока опирается на свой собственный блок подачи. До пяти дуг могут быть применены в тандеме для достижения значительно более высоких скоростей осаждения (см. рис. 6).

С помощью этого метода производитель металла может управлять каждым проводом независимо и даже использовать один провод на постоянном токе, а другой на переменном или переменной полярности.

1 Механизированная сварка в углекислом газе и его смесях (МП).

1 Механизированная сварка в углекислом газе и его смесях (МП).

1 Механизированная сварка в углекислом газе и его смесях (МП).

1 Механизированная сварка в углекислом газе и его смесях (МП).