Гост на сварку металлоконструкций: РД 34.15.132-96 Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов

alexxlab | 02.06.2023 | 0 | Разное

Гост и Снип по сварке металлоконструкции

NDT-2014

Свой

- #1

Здравствуйте, уважаемые дефектоскписты.

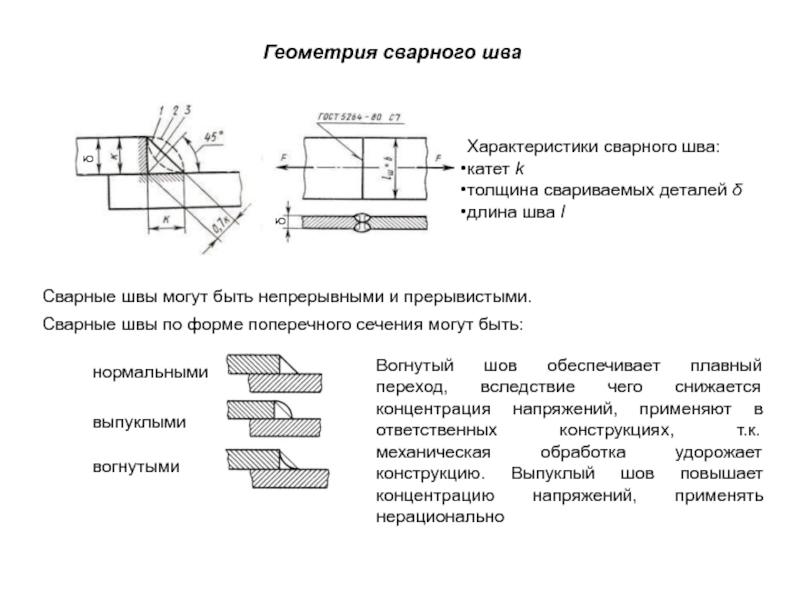

Нужен Гост и Снип по сварке металлоконструкции (катет шва, выпуклост шва на тавровых сварных соединениях)

Заранее благодарью!

Игорь Антонович

Дефектоскопист всея Руси

-

- #2

NDT-2014 написал(а):

Здравствуйте, уважаемые дефектоскписты.

Нужен Гост и Снип по сварке металлоконструкции (катет шва, выпуклост шва на тавровых сварных соединениях)

Заранее благодарью!

Нажмите для раскрытия…

Не мешало бы и вид сварки указать.

Singelschucher

Специалист

- #3

Какой металлоконструкции?

Есть строительные металлоконструкции, причём разной поднадзорности; металлоконструкции подъёмных сооружений; корпусные металлоконструкции (вагоны, платформы, корпуса судов). Чего надо-то?

kvn505

Бывалый

- #4

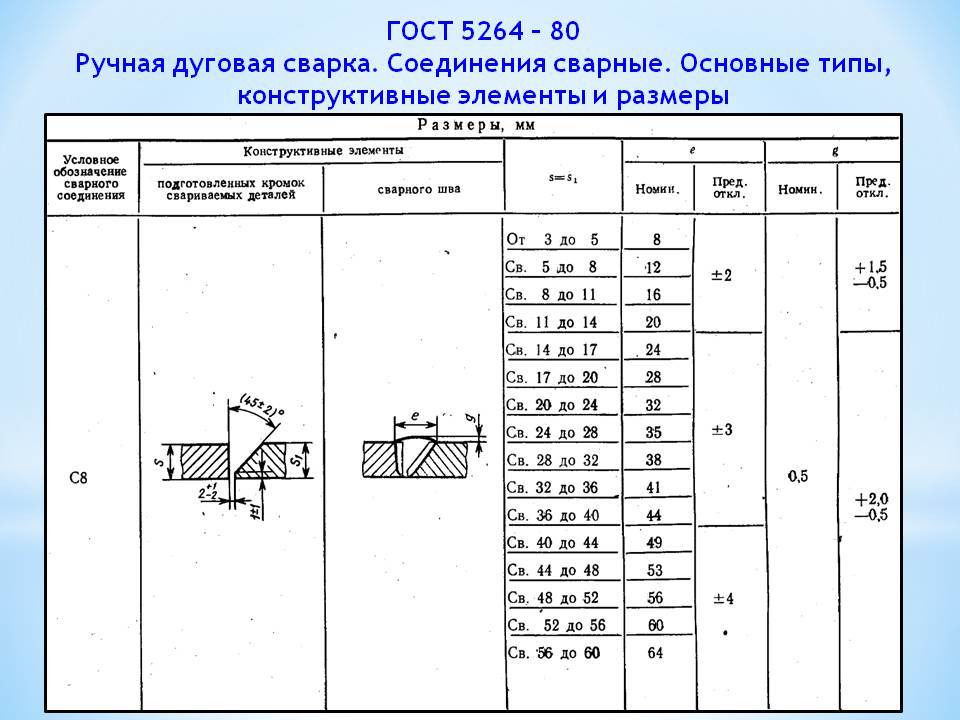

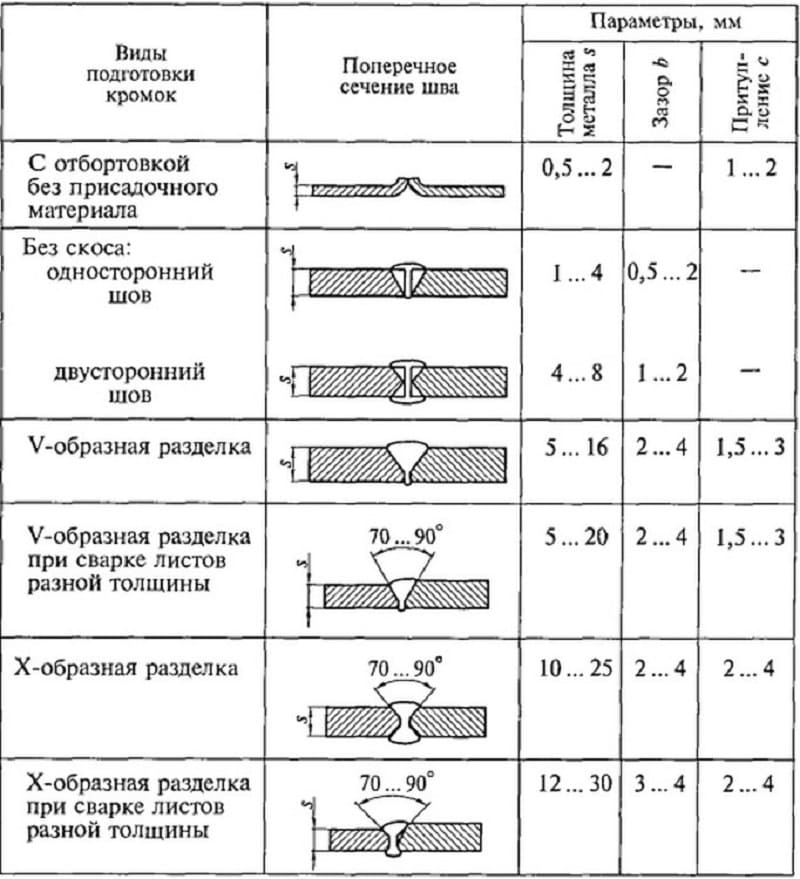

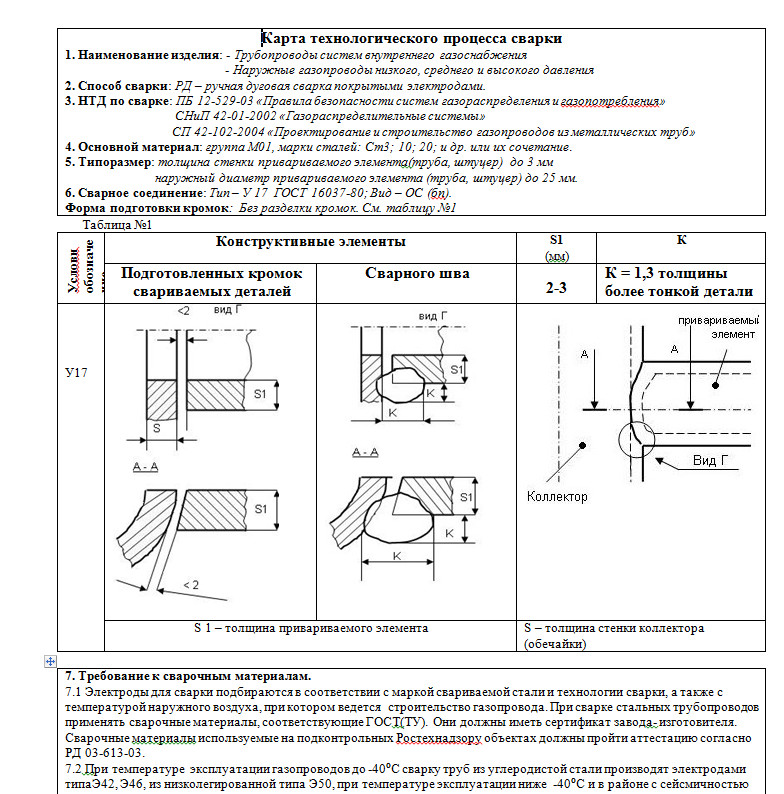

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Основные типы, конструктивные элементы и размеры.

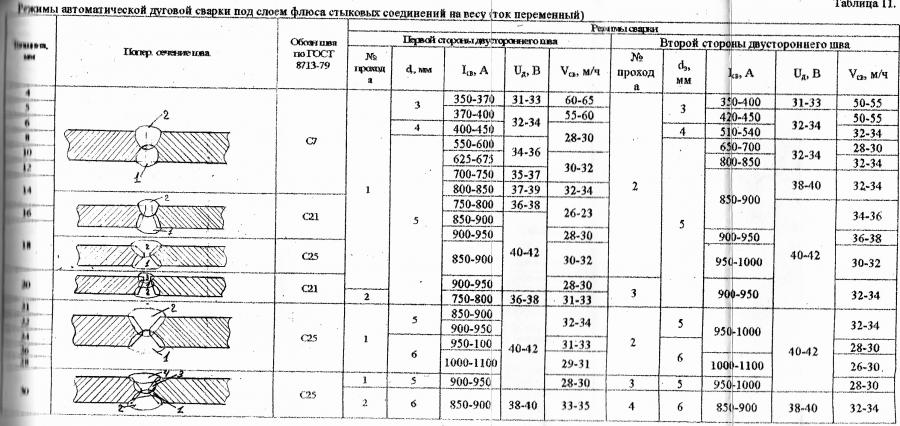

Основные типы, конструктивные элементы и размеры.ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

Тарас

Дефектоскопист всея Руси

- #5

СНиП 3.03.01-87 “Несущие и ограждающие конструкции”

РД 34.15.132-96 “СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ ПРИ СООРУЖЕНИИ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ”

Тарас

Дефектоскопист всея Руси

- 02.2016″ data-time-string=”07:28″ title=”29.02.2016 в 07:28″ itemprop=”datePublished”>29.02.2016

- #6

СНиП III-18-75 “МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ.”

Singelschucher

Специалист

- #7

Всё не так.

СНиП III-18-75 давно отменён. РД 34.15.132-96 вроде применяется.

Группа объектов СК пп.1, оно же группа объектов контроля п.11:

- СП 16.13330.2011 Стальные конструкции.

Актуализированная редакция СНиП II-23-81* (требования при проектированим м/к)

Актуализированная редакция СНиП II-23-81* (требования при проектированим м/к) - СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87 (монтаж м/к)

- ГОСТ 23118-99 “Конструкции стальные строительные. Общие технические условия” (изготовление м/к)

- СП 53-101-98 “ИЗГОТОВЛЕНИЕИ КОНТРОЛЬ КАЧЕСТВА СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ” (изготовление м/к)

Геометрические параметры швов сварных соединений в указанных нормативных документах применяются по требованиям ГОСТов на сварные соединения, номера ГОСТов указаны в сообщении 4 этой темы. Если в нормативных документах на объекты не оговорено иное, применять нормы браковки по ГОСТам на сварные соединения.

astrut

Дефектоскопист всея Руси

- 02.2016″ data-time-string=”23:49″ title=”29.02.2016 в 23:49″ itemprop=”datePublished”>29.02.2016

- #8

Singelschucher написал(а):

п.11

Нажмите для раскрытия…

Точнее, 11.1

Singelschucher написал(а):

Если в нормативных документах на объекты не оговорено иное, применять нормы браковки по ГОСТам на сварные соединения.

Нажмите для раскрытия…

Где в ГОСТах на сварку нормы допустимых несплошностей? Там только геометрия и то не вся.

Singelschucher

Специалист

- 03.2016″ data-time-string=”04:54″ title=”01.03.2016 в 04:54″ itemprop=”datePublished”>01.03.2016

- #9

astrut написал(а):

Точнее, 11.1

Нажмите для раскрытия…

Да, так.

astrut написал(а):

Где в ГОСТах на сварку нормы допустимых несплошностей? Там только геометрия и то не вся.

Нажмите для раскрытия…

Хорошо. Замечание принято. Так сойдет?

Singelschucher написал(а):

Если в нормативных документах на объекты не оговорено иное, применять нормы браковки к основным крнструктивным элементам и размерам швов сварных соединений по ГОСТам на сварные соединения.

Нажмите для раскрытия…

Но и я сделаю замечания к вашему посту. ГОСТ не на сварку (сварка – это технологический процесс), а на сварные соединения для определенного способа сварки.

Сварочные швы и сварка, ГОСТы

Товары в корзине: 0 шт Оформить заказ

- Общероссийский классификатор стандартов

- Машиностроение

- Сварка, пайка твердым и мягким припоем

- Сварочные швы и сварка

- Сварка, пайка твердым и мягким припоем

- Машиностроение

- ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 14776-79 Дуговая сварка.

Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

Соединения сварные точечные. Основные типы, конструктивные элементы и размеры ГОСТ 14782-86Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Утратил силу в РФ.- ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

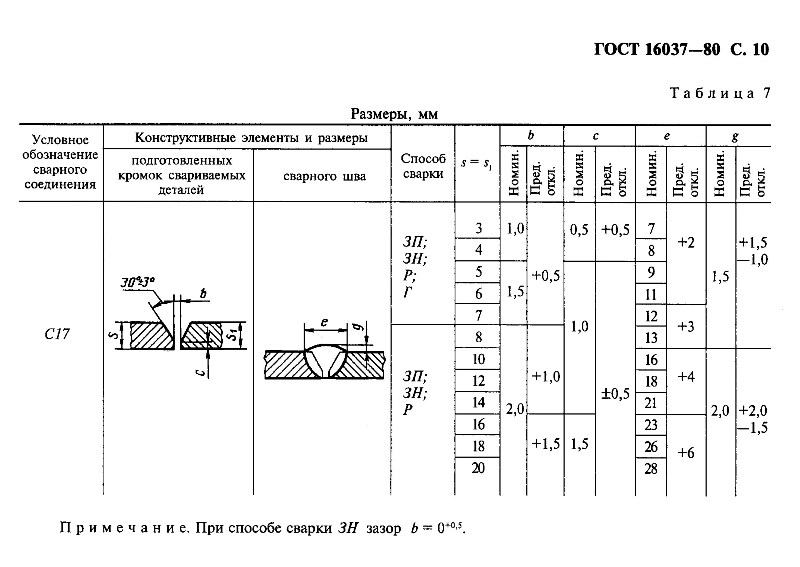

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

- ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные злементы и размеры

- ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

- ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта.

Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры - ГОСТ 16971-71 Швы сварных соединений из винипласта, поливинилхлоридного пластиката и полиэтилена. Методы контроля качества. Общие требования

- ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

- ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

- ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 25225-82 Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод

- ГОСТ 26126-84 Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества

ГОСТ 26294-84Соединения сварные. Методы испытаний на коррозионное растрескивание. Срок действия истёк.- ГОСТ 26388-84 Соединения сварные.

Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением - ГОСТ 26389-84 Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением

- ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 28277-89 Контроль неразрушаюший. Соединения сварные. Электрорадиографический метод. Общие требования

- ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 29297-92Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов. Утратил силу в РФ.ГОСТ 30242-97Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения. Утратил силу в РФ.- ГОСТ 3242-79 Соединения сварные.

Методы контроля качества

Методы контроля качества - ГОСТ 34061-2017 Сварка и родственные процессы. Определение содержания водорода в наплавленном металле и металле шва дуговой сварки

- ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

- ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

- ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ ISO 10863-2022 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Применение дифракционно-временного метода (TOFD)

- ГОСТ ISO 12932-2017 Сварка. Гибридная лазерно-дуговая сварка сталей, никеля и никелевых сплавов. Уровни качества для дефектов

- ГОСТ ISO 13919-1-2017 Сварка.

Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 1. Сталь

Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 1. Сталь - ГОСТ ISO 13919-2-2017 Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 2. Алюминий и его сплавы

- ГОСТ ISO 15614-11-2016 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 11. Электронно-лучевая и лазерная сварка

- ГОСТ ISO 17635-2018 Неразрушающий контроль сварных соединений. Общие правила для металлических материалов

- ГОСТ ISO 17638-2018 Неразрушающий контроль сварных соединений. Магнитопорошковый контроль

- ГОСТ ISO 22826-2017 Испытания разрушающие сварных швов металлических материалов. Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу)

- ГОСТ ISO 25239-2-2020 Сварка трением с перемешиванием.

Алюминий. Часть 2. Конструкция сварных соединений

Алюминий. Часть 2. Конструкция сварных соединений - ГОСТ ISO 9692-3-2020 Сварка и родственные процессы. Типы подготовки соединений. Часть 3. Сварка дуговая в инертном газе плавящимся и вольфрамовым электродом алюминия и его сплавов

- ГОСТ Р 54790-2011 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

- ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

- ГОСТ Р 55142-2012 Испытания сварных соединений листов и труб из термопластов. Методы испытаний

- ГОСТ Р 56143-2014 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

- ГОСТ Р 59398-2021 Дефекты сварных соединений термопластов.

Классификация

Классификация - ГОСТ Р 59399-2021 Дефекты сварных соединений термопластов. Уровни качества

- ГОСТ Р ИСО 17637-2014 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

ГОСТ 3242-79 / Ауремо

ГОСТ Р ИСО 15353-2014

ГОСТ Р 55080-2012

ГОСТ Р ИСО 16962-2012

ГОСТ Р ИСО 10153-2011

ГОСТ Р ИСО 10280-2010

ГОСТ Р ИСО 4940-2010

ГОСТ Р ИСО 4943-2010

ГОСТ Р ИСО 14284-2009

ГОСТ Р ИСО 9686-2009

ГОСТ Р ИСО 13899-2-2009

ГОСТ 18895-97

ГОСТ 12361-2002

ГОСТ 12359-99

ГОСТ 12358-2002

ГОСТ 12351-2003

ГОСТ 12345-2001

ГОСТ 12344-88

ГОСТ 12350-78

ГОСТ 12354-81

ГОСТ 12346-78

ГОСТ 12353-78

ГОСТ 12348-78

ГОСТ 12363-79

ГОСТ 12360-82

ГОСТ 17051-82

ГОСТ 12349-83

ГОСТ 12357-84

ГОСТ 12365-84

ГОСТ 12364-84

ГОСТ Р 51576-2000

ГОСТ 29117-91

ГОСТ 12347-77

ГОСТ 12355-78

ГОСТ 12362-79

ГОСТ 12352-81

ГОСТ Р 50424-92

ГОСТ Р 51056-97

ГОСТ Р 51927-2002

ГОСТ Р 51928-2002

ГОСТ 12356-81

ГОСТ Р ИСО 13898-1-2006

ГОСТ Р ИСО 13898-3-2007

ГОСТ Р ИСО 13898-4-2007

ГОСТ Р ИСО 13898-2-2006

ГОСТ Р 52521-2006

ГОСТ Р 52519-2006

ГОСТ Р 52520-2006

ГОСТ Р 52518-2006

ГОСТ 1429. 14-2004

ГОСТ 24903-81

ГОСТ 22662-77

ГОСТ 6012-2011

ГОСТ 25283-93

ГОСТ 18318-94

ГОСТ 29006-91

ГОСТ 16412.4-91

ГОСТ 16412.7-91

ГОСТ 25280-90

ГОСТ 2171-90

ГОСТ 23401-90

ГОСТ 30642-99

ГОСТ 25698-98

ГОСТ 30550-98

ГОСТ 18898-89

ГОСТ 26849-86

ГОСТ 26876-86

ГОСТ 26239.5-84

ГОСТ 26239.7-84

ГОСТ 26239.3-84

ГОСТ 25599.4-83

ГОСТ 12226-80

ГОСТ 23402-78

ГОСТ 1429.9-77

ГОСТ 1429.3-77

ГОСТ 1429.5-77

19014.3 ГОСТ-73

19014.1 ГОСТ-73

ГОСТ 17235-71

ГОСТ 16412.5-91

ГОСТ 29012-91

ГОСТ 26528-98

ГОСТ 18897-98

ГОСТ 26529-85

ГОСТ 26614-85

ГОСТ 26239.2-84

ГОСТ 26239.0-84

ГОСТ 26239.8-84

ГОСТ 25947-83

ГОСТ 25599.3-83

ГОСТ 22864-83

ГОСТ 25599.1-83

ГОСТ 25849-83

ГОСТ 25281-82

ГОСТ 22397-77

ГОСТ 1429.11-77

ГОСТ 1429.1-77

ГОСТ 1429.13-77

ГОСТ 1429.7-77

ГОСТ 1429.0-77

ГОСТ 20018-74

ГОСТ 18317-94

ГОСТ Р 52950-2008

ГОСТ Р 52951-2008

ГОСТ 32597-2013

ГОСТ Р 56307-2014

ГОСТ 33731-2016

ГОСТ 3845-2017

ГОСТ Р ИСО 17640-2016

ГОСТ 33368-2015

ГОСТ 10692-2015

ГОСТ Р 55934-2013

ГОСТ Р 55435-2013

ГОСТ Р 54907-2012

ГОСТ 3845-75

ГОСТ 11706-78

ГОСТ 12501-67

ГОСТ 8695-75

ГОСТ 17410-78

ГОСТ 19040-81

ГОСТ 27450-87

ГОСТ 28800-90

ГОСТ 3728-78

ГОСТ 30432-96

ГОСТ 8694-75

ГОСТ Р ИСО 10543-99

ГОСТ Р ИСО 10124-99

ГОСТ Р ИСО 10332-99

ГОСТ 10692-80

ГОСТ Р ИСО 17637-2014

ГОСТ Р 56143-2014

ГОСТ Р ИСО 16918-1-2013

ГОСТ Р ИСО 14250-2013

ГОСТ Р 55724-2013

ГОСТ Р ИСО 22826-2012

ГОСТ Р 55143-2012

ГОСТ Р 55142-2012

ГОСТ Р ИСО 17642-2-2012

ГОСТ Р ИСО 17641-2-2012

ГОСТ Р 54566-2011

ГОСТ 26877-2008

ГОСТ Р ИСО 17641-1-2011

ГОСТ Р ИСО 9016-2011

ГОСТ Р ИСО 17642-1-2011

ГОСТ Р 54790-2011

ГОСТ Р 54569-2011

ГОСТ Р 54570-2011

ГОСТ Р 54153-2010

ГОСТ Р ИСО 5178-2010

ГОСТ Р ИСО 15792-2-2010

ГОСТ Р ИСО 15792-3-2010

ГОСТ Р 53845-2010

ГОСТ Р ИСО 4967-2009

ГОСТ 6032-89ГОСТ 6032-2003

ГОСТ 7566-94

ГОСТ 27809-95

ГОСТ 22974.

14-2004

ГОСТ 24903-81

ГОСТ 22662-77

ГОСТ 6012-2011

ГОСТ 25283-93

ГОСТ 18318-94

ГОСТ 29006-91

ГОСТ 16412.4-91

ГОСТ 16412.7-91

ГОСТ 25280-90

ГОСТ 2171-90

ГОСТ 23401-90

ГОСТ 30642-99

ГОСТ 25698-98

ГОСТ 30550-98

ГОСТ 18898-89

ГОСТ 26849-86

ГОСТ 26876-86

ГОСТ 26239.5-84

ГОСТ 26239.7-84

ГОСТ 26239.3-84

ГОСТ 25599.4-83

ГОСТ 12226-80

ГОСТ 23402-78

ГОСТ 1429.9-77

ГОСТ 1429.3-77

ГОСТ 1429.5-77

19014.3 ГОСТ-73

19014.1 ГОСТ-73

ГОСТ 17235-71

ГОСТ 16412.5-91

ГОСТ 29012-91

ГОСТ 26528-98

ГОСТ 18897-98

ГОСТ 26529-85

ГОСТ 26614-85

ГОСТ 26239.2-84

ГОСТ 26239.0-84

ГОСТ 26239.8-84

ГОСТ 25947-83

ГОСТ 25599.3-83

ГОСТ 22864-83

ГОСТ 25599.1-83

ГОСТ 25849-83

ГОСТ 25281-82

ГОСТ 22397-77

ГОСТ 1429.11-77

ГОСТ 1429.1-77

ГОСТ 1429.13-77

ГОСТ 1429.7-77

ГОСТ 1429.0-77

ГОСТ 20018-74

ГОСТ 18317-94

ГОСТ Р 52950-2008

ГОСТ Р 52951-2008

ГОСТ 32597-2013

ГОСТ Р 56307-2014

ГОСТ 33731-2016

ГОСТ 3845-2017

ГОСТ Р ИСО 17640-2016

ГОСТ 33368-2015

ГОСТ 10692-2015

ГОСТ Р 55934-2013

ГОСТ Р 55435-2013

ГОСТ Р 54907-2012

ГОСТ 3845-75

ГОСТ 11706-78

ГОСТ 12501-67

ГОСТ 8695-75

ГОСТ 17410-78

ГОСТ 19040-81

ГОСТ 27450-87

ГОСТ 28800-90

ГОСТ 3728-78

ГОСТ 30432-96

ГОСТ 8694-75

ГОСТ Р ИСО 10543-99

ГОСТ Р ИСО 10124-99

ГОСТ Р ИСО 10332-99

ГОСТ 10692-80

ГОСТ Р ИСО 17637-2014

ГОСТ Р 56143-2014

ГОСТ Р ИСО 16918-1-2013

ГОСТ Р ИСО 14250-2013

ГОСТ Р 55724-2013

ГОСТ Р ИСО 22826-2012

ГОСТ Р 55143-2012

ГОСТ Р 55142-2012

ГОСТ Р ИСО 17642-2-2012

ГОСТ Р ИСО 17641-2-2012

ГОСТ Р 54566-2011

ГОСТ 26877-2008

ГОСТ Р ИСО 17641-1-2011

ГОСТ Р ИСО 9016-2011

ГОСТ Р ИСО 17642-1-2011

ГОСТ Р 54790-2011

ГОСТ Р 54569-2011

ГОСТ Р 54570-2011

ГОСТ Р 54153-2010

ГОСТ Р ИСО 5178-2010

ГОСТ Р ИСО 15792-2-2010

ГОСТ Р ИСО 15792-3-2010

ГОСТ Р 53845-2010

ГОСТ Р ИСО 4967-2009

ГОСТ 6032-89ГОСТ 6032-2003

ГОСТ 7566-94

ГОСТ 27809-95

ГОСТ 22974. 9-96

ГОСТ 22974.8-96

ГОСТ 22974.7-96

ГОСТ 22974.6-96

ГОСТ 22974.5-96

ГОСТ 22974.4-96

ГОСТ 22974.3-96

ГОСТ 22974.2-96

ГОСТ 22974.1-96

ГОСТ 22974.13-96

ГОСТ 22974.12-96

ГОСТ 22974.11-96

ГОСТ 22974.10-96

ГОСТ 22974.0-96

ГОСТ 21639.9-93

ГОСТ 21639.8-93

ГОСТ 21639.7-93

ГОСТ 21639.6-93

ГОСТ 21639.5-93

ГОСТ 21639.4-93

ГОСТ 21639.3-93

ГОСТ 21639.2-93

ГОСТ 21639.0-93

ГОСТ 12502-67

ГОСТ 11878-66

ГОСТ 1763-68

ГОСТ 13585-68

ГОСТ 16971-71

ГОСТ 21639.10-76

ГОСТ 2604.1-77

ГОСТ 11930.7-79

ГОСТ 23870-79

ГОСТ 11930.12-79

ГОСТ 24167-80

ГОСТ 25536-82

ГОСТ 22536.2-87

ГОСТ 22536.11-87

ГОСТ 22536.6-88

ГОСТ 22536.10-88

ГОСТ 17745-90

ГОСТ 26877-91

ГОСТ 8233-56

ГОСТ 1778-70

ГОСТ 10243-75

ГОСТ 20487-75

ГОСТ 12503-75

ГОСТ 21548-76

ГОСТ 21639.11-76

ГОСТ 2604.8-77

ГОСТ 23055-78

ГОСТ 23046-78

ГОСТ 11930.11-79

ГОСТ 11930.1-79

ГОСТ 11930.10-79

ГОСТ 24715-81

ГОСТ 5639-82

ГОСТ 25225-82

ГОСТ 2604.11-85

ГОСТ 2604.4-87

ГОСТ 22536.5-87

ГОСТ 22536.7-88

ГОСТ 6130-71

ГОСТ 23240-78

ГОСТ 3242-79

ГОСТ 11930.3-79

ГОСТ 11930.5-79

ГОСТ 11930.

9-96

ГОСТ 22974.8-96

ГОСТ 22974.7-96

ГОСТ 22974.6-96

ГОСТ 22974.5-96

ГОСТ 22974.4-96

ГОСТ 22974.3-96

ГОСТ 22974.2-96

ГОСТ 22974.1-96

ГОСТ 22974.13-96

ГОСТ 22974.12-96

ГОСТ 22974.11-96

ГОСТ 22974.10-96

ГОСТ 22974.0-96

ГОСТ 21639.9-93

ГОСТ 21639.8-93

ГОСТ 21639.7-93

ГОСТ 21639.6-93

ГОСТ 21639.5-93

ГОСТ 21639.4-93

ГОСТ 21639.3-93

ГОСТ 21639.2-93

ГОСТ 21639.0-93

ГОСТ 12502-67

ГОСТ 11878-66

ГОСТ 1763-68

ГОСТ 13585-68

ГОСТ 16971-71

ГОСТ 21639.10-76

ГОСТ 2604.1-77

ГОСТ 11930.7-79

ГОСТ 23870-79

ГОСТ 11930.12-79

ГОСТ 24167-80

ГОСТ 25536-82

ГОСТ 22536.2-87

ГОСТ 22536.11-87

ГОСТ 22536.6-88

ГОСТ 22536.10-88

ГОСТ 17745-90

ГОСТ 26877-91

ГОСТ 8233-56

ГОСТ 1778-70

ГОСТ 10243-75

ГОСТ 20487-75

ГОСТ 12503-75

ГОСТ 21548-76

ГОСТ 21639.11-76

ГОСТ 2604.8-77

ГОСТ 23055-78

ГОСТ 23046-78

ГОСТ 11930.11-79

ГОСТ 11930.1-79

ГОСТ 11930.10-79

ГОСТ 24715-81

ГОСТ 5639-82

ГОСТ 25225-82

ГОСТ 2604.11-85

ГОСТ 2604.4-87

ГОСТ 22536.5-87

ГОСТ 22536.7-88

ГОСТ 6130-71

ГОСТ 23240-78

ГОСТ 3242-79

ГОСТ 11930.3-79

ГОСТ 11930.5-79

ГОСТ 11930. 9-79

ГОСТ 11930.2-79

ГОСТ 11930.0-79

ГОСТ 23904-79

ГОСТ 11930.6-79

ГОСТ 7565-81

ГОСТ 7122-81

ГОСТ 2604.3-83

ГОСТ 2604.5-84

ГОСТ 26389-84

ГОСТ 2604.7-84

ГОСТ 28830-90

ГОСТ 21639.1-90

ГОСТ 5640-68

ГОСТ 5657-69

ГОСТ 20485-75

ГОСТ 21549-76

ГОСТ 21547-76

ГОСТ 2604.6-77

ГОСТ 22838-77

ГОСТ 2604.10-77

ГОСТ 11930.4-79

ГОСТ 11930.8-79

ГОСТ 2604.9-83

ГОСТ 26388-84

ГОСТ 14782-86

ГОСТ 2604.2-86

ГОСТ 21639.12-87

ГОСТ 22536.8-87

ГОСТ 22536.0-87

ГОСТ 22536.3-88

ГОСТ 22536.12-88

ГОСТ 22536.9-88

ГОСТ 22536.14-88

ГОСТ 22536.4-88

ГОСТ 22974.14-90

ГОСТ 23338-91

ГОСТ 2604.13-82

ГОСТ 2604.14-82

ГОСТ 22536.1-88

ГОСТ 28277-89

ГОСТ 16773-2003

ГОСТ 7512-82

ГОСТ 6996-66

ГОСТ 12635-67

ГОСТ 12637-67

ГОСТ 12636-67

ГОСТ 24648-90

9-79

ГОСТ 11930.2-79

ГОСТ 11930.0-79

ГОСТ 23904-79

ГОСТ 11930.6-79

ГОСТ 7565-81

ГОСТ 7122-81

ГОСТ 2604.3-83

ГОСТ 2604.5-84

ГОСТ 26389-84

ГОСТ 2604.7-84

ГОСТ 28830-90

ГОСТ 21639.1-90

ГОСТ 5640-68

ГОСТ 5657-69

ГОСТ 20485-75

ГОСТ 21549-76

ГОСТ 21547-76

ГОСТ 2604.6-77

ГОСТ 22838-77

ГОСТ 2604.10-77

ГОСТ 11930.4-79

ГОСТ 11930.8-79

ГОСТ 2604.9-83

ГОСТ 26388-84

ГОСТ 14782-86

ГОСТ 2604.2-86

ГОСТ 21639.12-87

ГОСТ 22536.8-87

ГОСТ 22536.0-87

ГОСТ 22536.3-88

ГОСТ 22536.12-88

ГОСТ 22536.9-88

ГОСТ 22536.14-88

ГОСТ 22536.4-88

ГОСТ 22974.14-90

ГОСТ 23338-91

ГОСТ 2604.13-82

ГОСТ 2604.14-82

ГОСТ 22536.1-88

ГОСТ 28277-89

ГОСТ 16773-2003

ГОСТ 7512-82

ГОСТ 6996-66

ГОСТ 12635-67

ГОСТ 12637-67

ГОСТ 12636-67

ГОСТ 24648-90

- гост-3242-79.pdf (343,50 КиБ)

ГОСТ 3242-79

ГОСТ 3242-79

Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ

Методы контроля качества

Сварные соединения. Методы контроля качества

Дата введения 01. 01.81

01.81

Постановление Госстандарта СССР от 2 августа 1979 г. N 2930 Срок действия установлен с 01.01.81

Срок годности снят постановлением Госстандарта России от 21.10.92 N 1434

ЗАМЕНИТЬ ГОСТ 3242-69

ПЕРЕПЕЧАТАНИЕ. Май 2002 г.

1. Настоящий стандарт устанавливает методы контроля качества и их применение при выявлении дефектов сварных соединений металлов и сплавов, выполненных методами сварки, приведен в ГОСТ 19521−74.

Стандарт соответствует рекомендациям стандартизации СЭВ 5246-73 ПК*, ПК 4099-73, ПК 789-67 и международного стандарта ISO 2437-72.

________________

* Доступ к международным и зарубежным документам, указанным здесь и далее, можно получить, перейдя по ссылке. — Обратите внимание на базу данных производителя.

2. Применение метода или комплекса методов контроля для выявления дефектов сварных соединений при техническом контроле конструкций на всех стадиях их изготовления, ремонта и модернизации зависит от требований, предъявляемых к сварным соединениям в технической документации на строительство .

Методы контроля приведены в таблице и указаны в технической (проектной и технологической) документации на конструкцию.

3. Допустимость применения в настоящем стандарте не установлена, методы должны быть предусмотрены в технической документации на строительство. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации по контролю.

Неразрушающие методы контроля качества сварных соединений

| Управление | Метод управления | Описание метода | Прицел | Стандарт метода контроля | |||

| Идентифицируемые дефекты | Чувствительность | Особенности метода | |||||

| Технический осмотр | Внешний осмотр и измерение | Поверхностные дефекты | Выявляет несплошности и отклонения размеров и формы сварного соединения от заданных значений более чем на 0,1 мм, а также поверхностное окисление сварного соединения | Способ позволяет выявлять дефекты минимального обнаруживаемого размера при контроле и измерении сварного шва с использованием оптических приборов с увеличением до 10 и измерительных приборов | Не ограничивается | – | |

| Капилляр | Цветной Флуоресцентный Флуоресцентный — цветной | Дефекты (несплошности), выходящие на поверхность | Условные уровни чувствительности по ГОСТ 18442-80 | Чувствительность и точность метода зависят от качества подготовки поверхности суставов к контролю | Не ограничивается | ГОСТ 18442-80 | |

| Радиация | Радиографический Радиоскопический Радиометрический | Внутренние и поверхностные дефекты (брак) и дефекты в виде соединений | От 0,5 до 5,0 % контролируемой толщины металла От 3 до 8 % контролируемой толщины металла От 0,3 до 10 % контролируемой толщины металла | Выявляемость дефектов по ГОСТ 7512-82. Чувствительность зависит от характеристик контролируемых сварных соединений и органов управления Чувствительность зависит от характеристик контролируемых сварных соединений и органов управления | По ГОСТ 20426-82 | ГОСТ 7512-82 | |

| Акустическая | Ультразвуковой | Внутренние и поверхностные дефекты (брак) | Толщина сварного соединения, мм | Предельная чувствительность, мм | Размер, количество и характер дефектов определяют в условных показателях по ГОСТ 14782-86 | ГОСТ 14782-86 | ГОСТ 14782-86 |

| От 1,5 до 10 вкл. | 0,5−2,5 | ||||||

| СВ. от 10 до 50 « | 2,0−7,0 | ||||||

| «50» 150 « | 3,5−15,0 | ||||||

| «150» 400 « | 10,0−80,0 | ||||||

| «400» 2000 « | 35,0−200,0 | ||||||

| Магнитный | Магнитный феррозонд | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21104-80* | Метод обеспечивает обнаружение: внутренних несплошностей, расположенных на глубине 10 мм от поверхности компаунда; смешанные дефекты. Чувствительность и точность метода зависят от качества подготовки подключения к контролю | По ГОСТ 21104-75 | ГОСТ 21104-75 | |

| _______________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 1770-74. — Обратите внимание на базу данных производителя. | |||||||

| Магнитный порошок | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21105-87 | Метод обеспечивает обнаружение внутренних несплошностей, расположенных между поверхностными соединениями на глубине до 2 мм включительно. Чувствительность и точность метода зависят от качества подготовки подключения к контролю | По ГОСТ 21105-87 | ГОСТ 21105-87 | ||

| Магнитный Графический | Поверхностные, подповерхностные и внутренние несплошности | От 2 до 7% толщины испытуемого металла | Точность контроля снижается при наличии неровностей на соединениях контролируемых поверхностей размером более 1 мм. Чувствительность снижается с увеличением глубины дефекта Чувствительность снижается с увеличением глубины дефекта | Стыковые сварные соединения, выполненные дуговой и газовой сваркой, конструкций из ферромагнитных материалов. Контролируемая толщина не более 25 мм | – | ||

| Проверка герметичности | Радиация | Сквозные дефекты | Криптон 85 от 1·10 до 1·10 мм МПа/с | Радиационная опасность | Обнаружение утечек в сварных соединениях, работающих под давлением, закрытых конструкциях атомной энергетики и закрытых сооружениях, когда невозможно использовать другие методы обнаружения утечек. Контролируемая толщина не ограничена | – | |

| Масса Спектрометрический | Сквозные дефекты | Кстати: накопление при атмосферном давлении до 1·10 ммМПа/с вакуум от 1·10 до 1·10 ммМПа/с зонд до 1·10 ммМПа/с | Условия эксплуатации течеискателей: температура окружающего воздуха 10-35 °С, наибольшая относительная влажность 80% | Метод накопления давления — определение общей степени негерметичности замкнутых конструкций. Метод вакуумирования — определение суммарной степени утечки из закрытых и открытых конструкций. Метод зондирования — определение локальных неплотностей в сварных соединениях крупногабаритных конструкций Контролируемая толщина не ограничивается | – | ||

| Манометр | Сквозные дефекты | Кстати: перепад давления от 1·10 до 7·10 ммМПа/с манометр дифференциального давления до 1·10 ммМПа/с | Чувствительность метода снижается при контроле конструкций большого объема. Продолжительность времени испытаний, контроль температуры газа и окружающей среды, а также величина атмосферного давления влияют на точность испытаний | Сварка закрытых конструкций, работающих под давлением: метод перепада давления — для определения величины полной течи; Метод дифференциального манометра для обнаружения утечек. Контролируемая толщина не ограничена | – | ||

| Галогенид | Сквозные дефекты | Для фреона 12: Зонд атмосферный — до 5·10ммМПа/с Зонд вакуум до 1·10ммМПа/с | Точность и чувствительность контроля снижается, если на контролируемой поверхности имеются неровности (узелки, углубления), препятствующие подходу зонда к контролируемой поверхности | Места обнаружения и величины локальных неплотностей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина не ограничена | – | ||

| Газовый анализ | Сквозные дефекты | Для хладона 12 (90%) в смесях с воздухом от 2·10 до 4·10 мм МПа/с | Точность контроля снижается при наличии в окружающей атмосфере различных газов и паров, в том числе растворителей для подготовки поверхности контролируемых соединений, табачного дыма и газов, образующихся при сварке | Обнаружение локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина не ограничена | – | ||

| Химическая | Сквозные дефекты | Аммиак — до 6,65·10 мм МПа/с Аммиак от 1·10 до 1 мм МПа/с | Требует соблюдения правил пожарной безопасности и правил работы с опасными химическими веществами | Обнаружение локальных течей в сварных соединениях общественных и частных сооружений, работающих под давлением или предназначенных для хранения жидкостей. Контролируемая толщина не ограничена Контролируемая толщина не ограничена | – | ||

| Акустика | Сквозные дефекты | Не менее 1·10 мм МПа/с | Контроль производится при отсутствии шума. Вы можете дистанционно управлять | Обнаружение утечек в сварных соединениях подземных водопроводов и трубопроводов высокого давления. Контролируемая толщина не ограничена | – | ||

| Капилляр | Сквозные дефекты | Светящиеся — от 1·10 до 5·10 ммМПа/с Светящиеся цветные — от 1·10 до 5·10 ммМПа/с Люминесцентные — гидравлические — от 1·10 до 5·10 ммМПа/с Смачивание керосином 7·10 мм МПа/с | Требуется тщательная очистка контролируемой поверхности. Чувствительность метода снижается при контроле больших толщин и контроле сварных соединений во всех пространственных положениях, кроме нижнего. Под контролем смачиванием керосином — высокая пожароопасность | Обнаружение течи в сварных соединениях открытых и закрытых конструкций: люминесцентные и люминесцентные люминесцентные — водой и смачиванием керосином — сварные конструкции, рабочей средой которых является жидкость. | – | ||

| Наливная вода под давлением | Сквозные дефекты | От 3·10 до 2·10 мм МПа/с | При контроле сварных соединений большой мощности должна быть предусмотрена жесткость | Обнаружение локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина, не ограничена | Норматив — техническая документация, утвержденная в установленном порядке | ||

| Наливная вода без давления | Сквозные дефекты | Не более 1·10 ммМПа/с | При контроле сварных соединений большой мощности должна быть предусмотрена жесткость | Обнаружение локальных неплотностей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничена | Норматив — техническая документация, утвержденная в установленном порядке | ||

| Полив струей воды под давлением | Сквозные дефекты | не более 1·10 ммМПа/с | Чувствительность метода повышается при флуоресцентно-индикаторном осмотре поверхности покрытия. Контрольная сборка аппаратной установки Контрольная сборка аппаратной установки | Обнаружение локальных неплотностей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничена | Норматив — техническая документация, утвержденная в установленном порядке | ||

| Полив распыленной водой | Сквозные дефекты | Не более 1·10 ммМПа/с | Чувствительность метода повышается при использовании люминесцентного индикаторного покрытия для осмотра поверхности. Контрольная сборка аппаратной установки | Обнаружение локальных неплотностей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничена | Норматив — техническая документация, утвержденная в установленном порядке | ||

| Пузырь | Сквозные дефекты | Пневматический: Продувка воздухом — от 7·10 до 1·10 мм МПа/с Продувка сжатым воздухом от 1 x 10 мм МПа/с Пневмогидравлическая: Аквариум — от 1·10 до 1·10 мм МПа/с 32 1·10 мм МПа/с | Управление осуществляется сжатым воздухом. Пенообразующий состав покрытий зависит от температуры воздуха при испытаниях пневматического и вакуумного регуляторов | Обнаружение локальных утечек. Пневматический метод: Продувка сжатым воздухом — сварные соединения крупных наружных конструкций. Пневмогидравлические аквариумные и баракванные пути: сварные малые, закрытые конструкции, работающие под давлением. Вакуумный метод — при одностороннем подходе к контролируемым соединениям. Контролируемая толщина не ограничена | Норматив — техническая документация, утвержденная в установленном порядке | ||

| Вскрытие | Внутренние дефекты | Идентификация макроскопических дефектов | Вскрытие производится резанием, сверлением, газовой или воздушно-дуговой строжкой, шлифовкой и разделкой участка сварного соединения с последующей послойной изготовлением на шлифы. После контроля требуется сварка оголенного участка сварного соединения После контроля требуется сварка оголенного участка сварного соединения | Сварные швы, не прошедшие термообработку или недоступные для радиационного и акустического контроля. Контролируемая толщина не ограничена | – | ||

| Обзор технологии | Внутренние и поверхностные дефекты | Идентификация макроскопических и микроскопических дефектов | Испытываемый образец выполнен в том же технологическом процессе и тем же сварщиком (сварщиками) и контролируемым сварным швом | Не ограничено | – | ||

Совершенствование требований РС по стойкости к образованию холодных трещин в сварных соединениях корпусов судов из высокопрочных стальных конструкций

В работе представлен краткий анализ численных и экспериментальных методов оценки стойкости к образованию холодных трещин в металлических сварных соединениях, их положительные качества и недостатки по отношению к сварным соединениям корпусных конструкций судов из экономнолегированных высокопрочных марок стали нового поколения. Обоснована необходимость экспериментальных методов оценки стойкости к холодным трещинам. Обоснован и выбор типа теста (Tekken Test). Для улучшения выявления холодных трещин и снижения вероятности разрушения сварных соединений на стадии эксплуатации предлагается ввести дублирующий неразрушающий контроль сварных соединений, признанных годными по результатам первичного контроля. Представлены результаты экспериментальных исследований. На основании полученных результатов предлагаются усовершенствования требований РС.

Обоснована необходимость экспериментальных методов оценки стойкости к холодным трещинам. Обоснован и выбор типа теста (Tekken Test). Для улучшения выявления холодных трещин и снижения вероятности разрушения сварных соединений на стадии эксплуатации предлагается ввести дублирующий неразрушающий контроль сварных соединений, признанных годными по результатам первичного контроля. Представлены результаты экспериментальных исследований. На основании полученных результатов предлагаются усовершенствования требований РС.

Ключевые слова: холодные трещины , высокопрочная сталь, диффузия водорода, остаточные напряжения, тест Теккен.

UDC 621.791

О авторах:

M.A. Ivanov – PhD, Assoctiate Profsor, Университет South Ural, Chelyabinsk, e -Mail: ivanovma@sus. Тингаев – к.т.н., доцент, Южно-Уральский государственный университет, Челябинск

И.А. Ильина – Южно-Уральский государственный университет, Челябинск

Pages: 64-77

References

1. Goncharov, N.D. Povyshenie stoykosti svarnykh soedineny trub protiv obrazovaniya kholodnykh treschin [Increase of resistance of welded joints of pipes against formation of cold cracks] / N.D. Goncharov , О.И. Колесников, А.А. Братусь // Наука и техника трубопроводного транспорта нефти и нефтепродуктов. –2014. № 3 (15). – С. 63-67

Goncharov, N.D. Povyshenie stoykosti svarnykh soedineny trub protiv obrazovaniya kholodnykh treschin [Increase of resistance of welded joints of pipes against formation of cold cracks] / N.D. Goncharov , О.И. Колесников, А.А. Братусь // Наука и техника трубопроводного транспорта нефти и нефтепродуктов. –2014. № 3 (15). – С. 63-67

2. Гончаров С.Н. Холодные трещины при сварке высокопрочных среднелегированных сталей [Текст]: [монография] [Холодные трещины при сварке высокопрочных среднелегированных сталей [Текст]: [монография] / С.Н. Гончаров, М.П. Шалимов, М. образования и науки РФ, Уральский федеральный университет, 2012.–94, [1] с.

3. Ефименко Л.А., Елагина О.Ю., Вышемирский Е.М., Капустин О.Е., Муратов А.В., Пугаев А.К. Традиционные и перспективные стали для строительства магистральных трубопроводов. – М.:Логос, 2011. 316 с.

4. Макаров Е.Л. Холодные трещины при сварке легированных сталей. «Холодные трещины при сварке легированных сталей». Машиностроение, 1981. 247 с.

247 с.

5. Муравьев К.А. Исследование распределения водорода в сварном соединении в зависимости от температурных условий // Техническая наука – от теории к практике. На VIII междунар. научно-практ. конф. – Новосибирск: Сибак, 2012. 9 с.0003

6. Терасаки Т., Акияма Т., Ошита С. Изучение локального содержания водорода, связанного с растрескиванием корней. Ежеквартальный журнал Японского общества сварщиков, (1986) 4 (2): 378-383.

7. ГОСТ Р ИСО 17642-2 – Испытания на стойкость к холодным трещинам в сварных соединениях. Испытания разрушающих сварных швов металлических материалов. Процессы дуговой сварки. Часть 2. Испытания с естественной жесткостью, 2012.

8. ГОСТ 26388-84. Сварные соединения. Методы испытаний на стойкость к образованию холодных трещин при сварке плавлением.

9. EN ISO 17642-3 Разрушающие испытания металлических материалов сварного шва. Испытания на стойкость к холодным трещинам в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки (ИСО 17642-3:2005).

10. Kannengiesser, Th., Boellinghaus Th. Испытания на холодное растрескивание – обзор современных технологий и приложений // Сварка в мире. Февраль 2013 г., том 57, выпуск 1, стр. 3–37.

11. Правила классификации судов DNV. Часть 2 Материалы и сварка. – 2018. – 217 с.

12. Правила АВС для материалов и сварки (часть 2). – 2018. – 465 с.

13. Правила изготовления, испытания и сертификации материалов ЛР. – 2018. – 451 с.

14. Правила классификации и постройки морских судов. Часть XIII Материалы. Российский морской регистр судоходства. – 2018. – 190 с. [На русском]

15. Международная ассоциация классификационных обществ. Требования к материалам и сварке. – 2016. – 320 с.

16. Вышемирский Э.М. Исследование свариваемости и разработка технологии сварки высокопрочных трубных сталей в условиях Крайнего Севера: диссертация кандидата технических наук: 05.03.06. диссертация кандидата технических наук : 05.03.06] / Е.М. Вышемирский [Принадлежность диссертации: РГУ нефти и газа имени И. М. Губкина]. – Москва, 2009 г.. – 134 с.

М. Губкина]. – Москва, 2009 г.. – 134 с.

17. Вышемирский Д.Е. Обоснование критического значения эквивалента углерода на основе оценки свариваемости стали для труб класса прочности К65 и К70 : диссертация кандидата технических наук : 05.02.10. класс К65 и К70 : диссертация кандидата технических наук: 05.02.10] / Д.Е. Вышемирского [принадлежность диссертации: МОСКОВСКИЙ государственный технический университет им. Н.У. Баумана» (НИУ)], 2017. – 138 с. 9.0003

18. ГОСТ Р 56143-2014 Контроль разрушающих сварных швов металлических материалов. Испытания на стойкость к холодным трещинам в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки.

19. AWS B4.0M: 2000: Стандартные методы механических испытаний сварных швов, одобренные Американским национальным институтом стандартов, 25 июля 2000 г. 1993.

21. TGL 14914 Blatt 5 Ausgabe Juni: Проверка свариваемости – стойкость сварного шва к образованию холодных трещин. [На немецком языке] 1988.

22. JSA-JIS Z 3158 Метод испытания на растрескивание Y-образного сварного шва. 2016.

23. BS EN ISO 17642-2: «Разрушающие испытания сварных швов металлических материалов. Испытания на холодное растрескивание сварных конструкций. Процессы дуговой сварки. Часть 2. Испытания на самоограничение» 2005.

Kannengiesser Th., Rethmeier ограничивают условия и сварочные жилые напряжения в самоограниченных испытаниях на холодное растрескивание. Труды тенденций в исследованиях в области сварки, Джорджия, США, 8-я международная конференция, ISBN -13 978-1-61503-002-6, 2008, стр. 766–773.

25. Паргетер Р.Дж. и Райт М.Д. Сварка водородонаполненной стали для модификации или ремонта / Исследования в области сварки. –2010. Том 89-стр. 34–42.

26. ОР-91.200.00-КТН-074-12 Отраслевые правила «Порядок организации и осуществления строительного контроля за соблюдением проектных решений и качеством строительства подводных переходов ОТП и ОПТП» (с Изменением № 2 ) ПАО «Транснефть».

Актуализированная редакция СНиП II-23-81* (требования при проектированим м/к)

Актуализированная редакция СНиП II-23-81* (требования при проектированим м/к)

Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

Соединения сварные точечные. Основные типы, конструктивные элементы и размеры Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением Методы контроля качества

Методы контроля качества Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 1. Сталь

Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 1. Сталь Алюминий. Часть 2. Конструкция сварных соединений

Алюминий. Часть 2. Конструкция сварных соединений Классификация

Классификация

Контролируемая толщина не ограничена

Контролируемая толщина не ограничена