Гост неразрушающие методы контроля: ГОСТы по неразрушающему контролю

alexxlab | 05.05.2023 | 0 | Разное

| Лидеры продажКомплект ВИК “Сварщик” Комплект ВИК “Энергетик” Учебные плакаты по неразрушающему контролю Фотоальбом дефектов основного металла Комплект ВИК “Поверенный” Гель для УЗК «Сигнал-1» Универсальный шаблон сварщика УШС-3 Альбом радиографических снимков Магнитный прижим П-образный Документы

|

Разрушающий контроль и другие виды испытаний

Разрушающий контроль и другие виды испытаний Consult-NK- Главная

- О нас

- О Компании

- Контактная информация

- Разрешительная документация

- Реквизиты

- Презентации и брошюры

- Отзывы

- Виды услуг

- Промышленная безопасность

- Техническое диагностирование

- Аттестация лабораторий

- Аттестация специалистов

- Аттестация экспертов

- Аттестация по промышленной безопасности

- «Аттестация по рабочим специальностям»

- Аккредитация лабораторий

- Экспертиза промышленной безопасности

- Лицензирование

- Лицензия Ростехнадзора на право проведения экспертизы промышленной безопасности

- Лицензия МЧС

- Лицензия СЭС

- Сертификация

- ISO 9001

- OHSAS 18001

- ISO 14001

- Охрана труда

- Обучение персонала по ОТ

- Пожарная безопасность

- Обучение пожарно-техническому минимуму

- Строительство

- Членство в СРО

- Квалификационная аттестация строителей, проектировщиков, изыскателей по 240-ФЗ

- Аттестация в Единой системе аттестации для строителей

- Повышение квалификации

- Подбор специалистов необходимой квалификации

- Электробезопасность

- Допуски по электробезопасности

- Поставки оборудования

- Оборудование для неразрушающего контроля

- Радиационный контроль

- Ультразвуковой контроль

- Визуальный и измерительный контроль

- Акустико-эмиссионный контроль

- Магнитный контроль

- Вихретоковый контроль

- Контроль проникающими веществами

- Вибродиагностика

- Тепловой контроль

- Электрический контроль

- Оборудование для разрушающих и других видов испытаний

- Механические статические испытания

- Механические динамические испытания

- Методы измерения твердости

- Испытания на коррозионную стойкость

- Методы технологических испытаний

- Методы исследования структуры материалов

- Методы определения содержания элементов

- Испытания строительных материалов и конструкций

- Лаборатории «под ключ»

- Другое оборудование

- Оборудование для неразрушающего контроля

- Поверка приборов и средств измерения

- Передвижные лаборатории

- Строительный контроль

- Термообработка

- Промышленная безопасность

- Нормативные документы

- Вакансии

- Контакты

Consult-NK » Нормативные документы » Разрушающий контроль и другие виды испытаний

Поиск на странице

- ГОСТ 8.

062-85 Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля [100,36 Kb]

062-85 Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля [100,36 Kb] - ГОСТ 8.426-81 Приборы для измерения твердости металлов методом упругого отскока бойка (по Шору) [213,28 Kb]

- ГОСТ 1497-84 (ИСО 6892-84, СТ СЭВ 471-88) МЕТАЛЛЫ. МЕТОДЫ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ [575,26 Kb]

- ГОСТ 2789-73 (СТ СЭВ 638-77) Шероховатость поверхности. Параметры и характеристики [193,17 Kb]

- ГОСТ 2999-75 металлы и сплавы. Метод измерения твердости по Виккерсу [3,03 Mb]

- Гост 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств [2,73 Mb]

- ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава [132,94 Kb]

- ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу [248,92 Kb]

- ГОСТ 9031-75 Меры твердости образцовые. Технические условия [210,92 Kb]

- ГОСТ 9378-93 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения) [128,88 Kb]

- ГОСТ 9651-84 Металлы.

Методы испытаний на растяжение при повышенных температурах [362,84 Kb]

Методы испытаний на растяжение при повышенных температурах [362,84 Kb] - ГОСТ 10145-81 Металлы. Метод испытания на длительную прочность [139,64 Kb]

- ГОСТ 10180-90 БЕТОНЫ. Методы определения прочности по контрольным образцам [831,61 Kb]

- ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры [3,35 Mb]

- Гост 11150-84 Металлы. Методы испытания на растяжение при пониженных температурах [275,75 Kb]

- ГОСТ 19892–74. Приборы акустические для определения физико-химических свойств и состава веществ. Термины и определения [86,89 Kb]

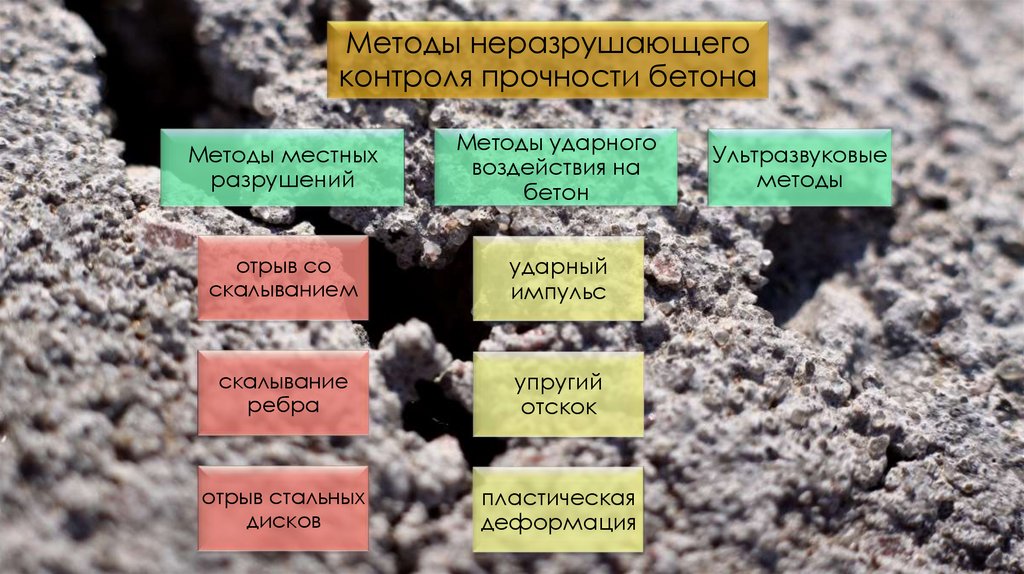

- ГОСТ 22690-88 БЕТОНЫ. Определение прочности механическими методами неразрушающего контроля [373,68 Kb]

- ГОСТ 23273-78 Металлы и сплавы. Измерение твердости методом упругого отскока бойка (по Шору) [61,2 Kb]

- СТ ЦКБА 025-2006 Арматуратрубопроводная. СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ. Техническиетребования [974,89 Kb]

- СТО 36554501-009-2007 БЕТОНЫ.

Ультразвуковой метод определения прочности [233,39 Kb]

Ультразвуковой метод определения прочности [233,39 Kb]

Если содержание данного раздела находится в сфере Ваших материальных интересов

или Вы имеете предложения по его улучшению – свяжитесь с нами!

Лаборатория неразрушающего контроля – Белтпс

О лабораторииУникальным преимуществом

БЕЛТРУБОПРОВОДСТРОЙ ОАО на рынке строительства магистральных трубопроводов является наличие в структуре компании собственного отдела контроля качества. Этот отдел называется Лаборатория неразрушающего контроля (NDTL) . Проводит ряд испытаний на строительной площадке и гарантирует высокое качество реализации проекта на всех его этапах. НДТЛ является обязательным компонентом контроля качества и безопасности строительства, промышленности и производства.

Лаборатория неразрушающего контроля БЕЛТРУБОПРОВОДСТРОЙ ОАО создано под наименованием Отдела контроля качества треста «Белтрубопроводстрой» 7 сентября 1983 года приказом Министерства нефти и газа СССР .

Лаборатория неразрушающего контроля от БЕЛТРУБОПРОВОДСТРОЙ ОАО – единственная лаборатория в Беларуси, имеющая возможности контроля строительных работ в области магистральных трубопроводов. За десятилетия своей работы в Лаборатория неразрушающего контроля БЕЛТРУБОПРОВОДСТРОЙ ОАО собран уникальный в нашей стране комплекс оборудования для контроля строительства промышленных объектов. Обладая огромным опытом работы на проектах в СНГ и высококвалифицированным персоналом, Лаборатория неразрушающего контроля завоевала доверие таких промышленных гигантов, как ГАЗПРОМ, РОСНЕФТЬ и др.

Принципы работы В своей работе Лаборатория неразрушающего контроля БЕЛТРУБОПРОВОДСТРОЙ ОАО основывается на принципах нейтралитета, подрядчика, объективности и независимости от заказчика финансовое, административное или иное давление.

В соответствии с обязательствами международных стандартов системы качества, Лаборатория неразрушающего контроля работает в соответствии с международными стандартами и постоянно повышает свою эффективность, повышая квалификацию своего персонала. Большинство специалистов лаборатории аттестованы для работы на объектах не только стран СНГ, но и Европы.

Объекты контроляОсновными задачами лаборатории неразрушающего контроля являются организация и осуществление контроля качества при проведении сварочных и изоляционных работ на объектах строительства.

Имеются объекты, находящиеся в ведении Лаборатория неразрушающего контроля :

- системы газораспределения и газопотребления, газопроводы

- магистральные трубопроводы

- технологические трубопроводы и технологическое оборудование

- пара и горячего

- водопроводы, тепловые сети.

Работа Лаборатория неразрушающего контроля БЕЛТРУБОПРОВОДСТРОЙ ОАО направлена на:

- сварные швы

- основной металл

- неметаллические (изоляционные) покрытия

- отбор контрольных образцов сварных швов

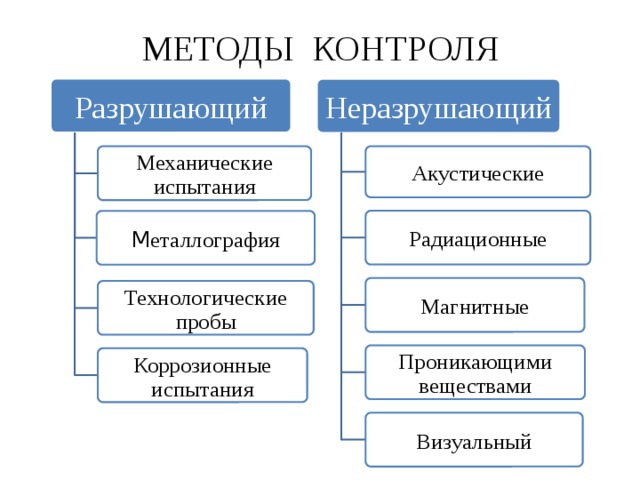

Специалисты Лаборатория неразрушающего контроля осуществляют неразрушающий и разрушающий контроль качества сварочных и изоляционных работ следующими методами:

Неразрушающие виды контроля и14 :

- Оптический контроль (визуальный метод, внешний осмотр и измерение). Данный вид исследования применяется как к сварным швам, так и к основному металлу

- Радиографический контроль (гамма-дефектоскопия, рентгеновская дефектоскопия). Применяется для контроля сварных швов

- Ультразвуковая дефектоскопия (эхо-метод). Ультразвуковой метод отраженного излучения используется для контроля сварных швов, ультразвуковая толщинометрия – для основного металла.

- Вихретоковый метод

- Вещества проникающие (капиллярные)

- Электроискровой метод – для контроля качества изоляционного покрытия

- Электромагнитный метод (измерение толщины, адгезия стали)

Разрушающий виды контроля и испытаний:

Все сотрудники нашей Лаборатории являются специалистами в области неразрушающего контроля III-II уровня квалификации. Они сертифицированы в соответствии с требованиями СТБ ISO 9712 и выполняют работы в пределах своей компетенции.

Соответствие лаборатории установленным требованиям подтверждено аттестатом аккредитации ГОСТ ИСО/МЭК 17025-2019. Лаборатория неразрушающего контроля имеет специальную лицензию на право осуществления деятельности с использованием атомных источников ионизирующего излучения, дающую право на эксплуатацию и хранение радиационных приборов.

Лаборатория оснащена современным оборудованием, позволяющим проводить неразрушающий контроль в полном объеме. В арсенале Лаборатории неразрушающего контроля имеются рентгенографические сканеры типа JME 10-60 и JME 24-72, позволяющие контролировать качество магистральных трубопроводов диаметром от 254 до 1828 мм. При ультразвуковом контроле используются передвижные портативные дефектоскопы типа GE USM GO+. При проведении магнитопорошковой дефектоскопии используются дефектоскопы МР 56 В42. Оборудование неразрушающего контроля своевременно проходит плановую поверку (калибровку), что исключает вероятность получения недостоверных результатов контрольных испытаний.

Значение контроля для заказчиковКонтроль Лаборатории неразрушающего контроля на этапе строительства выгоден, в первую очередь, Заказчику/Заказчику по ряду причин. Своевременно выполненный контроль качества помогает:

- повысить уровень безопасности при эксплуатации будущего объекта

- облегчить приемку строительных работ

- сэкономить деньги и время, не привлекая сторонние организации для контроля качества оказанные услуги

- для предотвращения возникновения возможных аварийных ситуаций

- для выявления уже существующих дефектов на начальных стадиях их развития

- для адекватной оценки уровня опасности имеющихся дефектов

- для определения соответствия действующим правилам и стандартам качества

Исходя из принципа самостоятельности в своей работе, специалисты Лаборатории неразрушающего контроля могут воспользоваться своим правом приостановить производство сварочных и изоляционных работ в случаях низкого качества строительства или нарушения технологии.

Блог

Неразрушающий контроль или неразрушающий контроль (НК) — это широкая группа методов анализа, используемых в науке и промышленности для оценки свойств материала, компонента или системы без причинения ущерба. Термины неразрушающий контроль (NDE), неразрушающий контроль (NDI) и неразрушающая оценка (NDE) также обычно используются для описания этой технологии. Поскольку неразрушающий контроль не изменяет постоянно проверяемое изделие, это очень ценный метод, который может сэкономить деньги и время при оценке продукта, устранении неполадок и исследованиях. Общие методы неразрушающего контроля включают ультразвуковой, магнитопорошковый, жидкостный, рентгенографический, дистанционный визуальный контроль (RVI), вихретоковый контроль [1] и интерферометрию с низкой когерентностью. Неразрушающий контроль обычно используется в криминалистике, машиностроении, нефтяной инженерии, электротехнике, гражданском строительстве, системной инженерии, авиационной технике, медицине и искусстве. Инновации в области неразрушающего контроля оказали глубокое влияние на медицинскую визуализацию, в том числе на эхокардиографию, медицинскую ультрасонографию и цифровую рентгенографию.

Инновации в области неразрушающего контроля оказали глубокое влияние на медицинскую визуализацию, в том числе на эхокардиографию, медицинскую ультрасонографию и цифровую рентгенографию.

Методы

Методы неразрушающего контроля могут основываться на использовании электромагнитного излучения, звука и собственных свойств материалов для исследования образцов. Это включает в себя некоторые виды микроскопии для детального изучения внешних поверхностей, хотя методы подготовки образцов для металлографии, оптической микроскопии и электронной микроскопии обычно являются разрушительными, поскольку поверхности должны быть сглажены путем полировки или образец должен быть прозрачным для электронов по толщине. Внутреннюю часть образца можно исследовать с помощью проникающего излучения, такого как рентгеновские лучи, нейтроны или терагерцовое излучение. Звуковые волны используются в случае ультразвукового контроля. Контраст между дефектом и объемом образца можно усилить при визуальном осмотре невооруженным глазом, используя жидкости для проникновения в усталостные трещины. Один метод (жидкостная дефектоскопия) включает использование красителей, флуоресцентных или нефлуоресцентных, в жидкостях для немагнитных материалов, обычно металлов. Другой широко используемый метод неразрушающего контроля, используемый для черных металлов, включает в себя нанесение мелких частиц железа (либо жидкой, либо сухой пыли), которые наносятся на деталь, когда она находится в внешнем намагниченном состоянии (магнитопорошковая дефектоскопия). Частицы будут притягиваться к полям утечки внутри объекта испытаний и формироваться на поверхности объектов. Магнитопорошковый контроль может выявить поверхностные и некоторые подповерхностные дефекты внутри детали. Термоэлектрический эффект (или использование эффекта Зеебека) использует тепловые свойства сплава, чтобы быстро и легко охарактеризовать многие сплавы. Химический тест, или метод химического точечного тестирования, использует применение чувствительных химических веществ, которые могут указывать на присутствие отдельных легирующих элементов.

Один метод (жидкостная дефектоскопия) включает использование красителей, флуоресцентных или нефлуоресцентных, в жидкостях для немагнитных материалов, обычно металлов. Другой широко используемый метод неразрушающего контроля, используемый для черных металлов, включает в себя нанесение мелких частиц железа (либо жидкой, либо сухой пыли), которые наносятся на деталь, когда она находится в внешнем намагниченном состоянии (магнитопорошковая дефектоскопия). Частицы будут притягиваться к полям утечки внутри объекта испытаний и формироваться на поверхности объектов. Магнитопорошковый контроль может выявить поверхностные и некоторые подповерхностные дефекты внутри детали. Термоэлектрический эффект (или использование эффекта Зеебека) использует тепловые свойства сплава, чтобы быстро и легко охарактеризовать многие сплавы. Химический тест, или метод химического точечного тестирования, использует применение чувствительных химических веществ, которые могут указывать на присутствие отдельных легирующих элементов. Электрохимические методы, такие как электрохимические датчики усталостных трещин, используют склонность металлических конструкционных материалов к легкому окислению для обнаружения прогрессирующих повреждений. Тенденция металлического конструкционного материала к легкому окислению для обнаружения прогрессирующего повреждения.

Электрохимические методы, такие как электрохимические датчики усталостных трещин, используют склонность металлических конструкционных материалов к легкому окислению для обнаружения прогрессирующих повреждений. Тенденция металлического конструкционного материала к легкому окислению для обнаружения прогрессирующего повреждения.

Приложения

Неразрушающий контроль используется в различных условиях, охватывающих широкий спектр промышленной деятельности, при этом постоянно разрабатываются новые методы и приложения неразрушающего контроля. Методы неразрушающего контроля обычно применяются в отраслях, где отказ компонента может привести к значительной опасности или экономическим потерям, например, в транспорте, сосудах под давлением, строительных конструкциях, трубопроводах и подъемном оборудовании.

Методы и приемы

Радиографический контроль

Радиографический контроль (РТ), или промышленная радиография, представляет собой метод неразрушающего контроля (НК) для проверки материалов на наличие скрытых дефектов с использованием способности коротковолнового электромагнитного излучения (фотонов высокой энергии) проникать в различные материалы.

В качестве источника фотонов в рентгеновском компьютерном томографе используется либо рентгеновский аппарат, либо радиоактивный источник, такой как Ir-192, Co-60 или, в более редких случаях, Cs-137. Нейтрон (NR) — это вариант радиографического исследования, в котором для проникновения в материалы используются нейтроны вместо фотонов. С помощью рентгеновских лучей можно увидеть очень разные вещи, потому что нейтроны могут легко проходить через свинец и сталь, но останавливаются пластиком, водой и маслами. Большинство отраслей промышленности переходят от рентгенографии, основанной на пленке, к рентгенографии, основанной на цифровых датчиках, почти так же, как традиционная фотография сделала этот шаг. интенсивности) излучения используются для определения толщины или состава материала. Проникающие излучения ограничены той частью электромагнитного спектра с длиной волны менее примерно 10 нанометров.

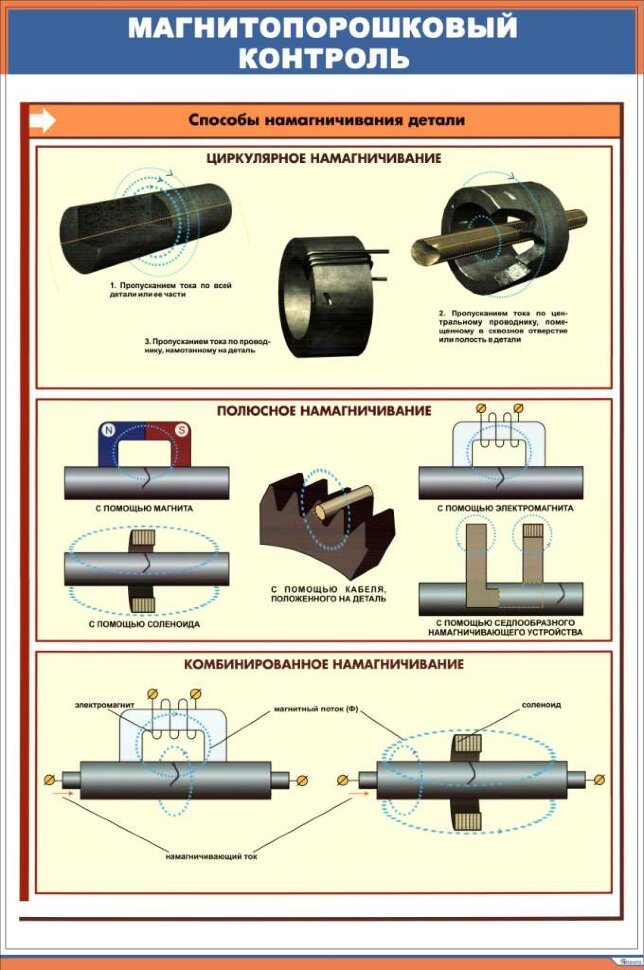

Магнитопорошковая дефектоскопия (MPI)

Магнитопорошковая дефектоскопия (MPI) — это процесс неразрушающего контроля (NDT) для обнаружения поверхностных и подповерхностных несплошностей в ферромагнитных материалах, таких как железо, никель, кобальт и некоторые их сплавы. Процесс помещает магнитное поле в деталь. Деталь может быть намагничена путем прямого или косвенного намагничивания. Непосредственное намагничивание происходит при пропускании электрического тока через объект контроля и образовании в материале магнитного поля. Косвенное намагничивание происходит, когда через объект испытаний не проходит электрический ток, но прикладывается магнитное поле из внешнего источника. Магнитные силовые линии перпендикулярны направлению электрического тока, который может быть либо переменным (AC), либо некоторой формой постоянного тока (DC) (выпрямленный переменный ток).

Процесс помещает магнитное поле в деталь. Деталь может быть намагничена путем прямого или косвенного намагничивания. Непосредственное намагничивание происходит при пропускании электрического тока через объект контроля и образовании в материале магнитного поля. Косвенное намагничивание происходит, когда через объект испытаний не проходит электрический ток, но прикладывается магнитное поле из внешнего источника. Магнитные силовые линии перпендикулярны направлению электрического тока, который может быть либо переменным (AC), либо некоторой формой постоянного тока (DC) (выпрямленный переменный ток).

Технический специалист выполняет MPI на трубопроводе, чтобы проверить наличие коррозионного растрескивания под напряжением, используя так называемый «черно-белый» метод. На этом снимке не видно признаков растрескивания; единственные следы – это «следы» магнитного ярма и капельницы.

Крупный план поверхности (другого) трубопровода, показывающий признаки коррозионного растрескивания под напряжением (два кластера маленьких черных линий), обнаруженные магнитопорошковой дефектоскопией. Трещины, которые обычно были бы невидимыми, обнаруживаются благодаря скоплению магнитных частиц в отверстиях трещин. Шкала внизу пронумерована в сантиметрах.

Трещины, которые обычно были бы невидимыми, обнаруживаются благодаря скоплению магнитных частиц в отверстиях трещин. Шкала внизу пронумерована в сантиметрах.

Наличие поверхностной или подповерхностной неоднородности в материале позволяет магнитному потоку просачиваться, поскольку воздух не может поддерживать такое сильное магнитное поле на единицу объема, как металлы. Затем на деталь наносят частицы железа. Частицы могут быть сухими или во влажной суспензии. Если присутствует область утечки потока, частицы будут притягиваться к этой области. Частицы будут скапливаться в области утечки и формировать то, что известно как индикация. Затем можно оценить указание, чтобы определить, что это такое, что могло его вызвать и какие действия следует предпринять, если таковые имеются.

Проверка на герметичность

Контейнеры, сосуды, кожухи или другие жидкостные системы иногда проверяют на наличие утечек, чтобы определить, есть ли утечка, и найти место утечки, чтобы можно было предпринять корректирующие действия. В зависимости от ситуации существует несколько методов проверки герметичности. Иногда утечка жидкости может издавать звук, который можно обнаружить. Шины, радиаторы двигателя и, возможно, некоторые другие сосуды меньшего размера можно проверить, накачав их воздухом и погрузив в воду, чтобы увидеть, где выходят пузырьки воздуха, указывающие на утечку. Если погружение в воду невозможно, то производят наддув воздухом с последующим покрытием тестируемого участка мыльным раствором, чтобы увидеть, не образуются ли мыльные пузыри, указывающие на утечку. Другие виды проверки на утечку газа могут включать в себя проверку на наличие утечек газа с помощью датчиков, которые могут обнаруживать этот газ, например, специальных измерительных приборов для обнаружения природного газа. Федеральный закон США о безопасности теперь требует, чтобы газовые компании проводили испытания на наличие утечек газа перед газовыми счетчиками своих клиентов. Там, где используются жидкости, могут быть добавлены специальные цветные красители, чтобы помочь увидеть утечку.

В зависимости от ситуации существует несколько методов проверки герметичности. Иногда утечка жидкости может издавать звук, который можно обнаружить. Шины, радиаторы двигателя и, возможно, некоторые другие сосуды меньшего размера можно проверить, накачав их воздухом и погрузив в воду, чтобы увидеть, где выходят пузырьки воздуха, указывающие на утечку. Если погружение в воду невозможно, то производят наддув воздухом с последующим покрытием тестируемого участка мыльным раствором, чтобы увидеть, не образуются ли мыльные пузыри, указывающие на утечку. Другие виды проверки на утечку газа могут включать в себя проверку на наличие утечек газа с помощью датчиков, которые могут обнаруживать этот газ, например, специальных измерительных приборов для обнаружения природного газа. Федеральный закон США о безопасности теперь требует, чтобы газовые компании проводили испытания на наличие утечек газа перед газовыми счетчиками своих клиентов. Там, где используются жидкости, могут быть добавлены специальные цветные красители, чтобы помочь увидеть утечку. Другие поддающиеся обнаружению вещества в одной из жидкостей могут быть проверены, например, физиологический раствор, чтобы найти утечку в системе морской воды, или поддающиеся обнаружению вещества могут даже быть намеренно добавлены для проверки на утечку.

Другие поддающиеся обнаружению вещества в одной из жидкостей могут быть проверены, например, физиологический раствор, чтобы найти утечку в системе морской воды, или поддающиеся обнаружению вещества могут даже быть намеренно добавлены для проверки на утечку.

Вновь построенные, изготовленные или отремонтированные системы или другие сосуды иногда испытываются для проверки удовлетворительного производства или ремонта. Сантехники часто проверяют наличие утечек после работы с водой или другой жидкостной системой. Сосуд или систему иногда испытывают под давлением, наполняя воздухом и контролируя давление, чтобы увидеть, падает ли оно, что указывает на утечку. Очень часто используемым испытанием после нового строительства или ремонта является гидростатическое испытание, иногда называемое испытанием давлением. При гидростатическом испытании в системе создается давление воды, чтобы определить падение давления или место утечки. Испытания гелием могут проводиться для обнаружения любых очень небольших утечек, например, при испытании некоторых мембранных или сильфонных клапанов, предназначенных для работы в условиях высокой чистоты и сверхвысокой чистоты, требующих способности к низкой скорости утечки. Гелий и водород имеют очень маленькие молекулы, которые могут проходить через очень маленькие утечки.

Гелий и водород имеют очень маленькие молекулы, которые могут проходить через очень маленькие утечки.

Проверка герметичности является частью портфеля неразрушающих испытаний NDT, которые могут применяться к детали для проверки ее соответствия; в зависимости от материала, давления, характеристик герметичности могут применяться различные методы. Международные стандарты были определены, чтобы помочь в этом выборе. Например, BS EN 1779:1999; он применяется к оценке герметичности путем индикации или измерения утечки газа, но исключает гидростатические, ультразвуковые или электромагнитные методы. Также применяются другие стандарты:

- BS EN 13184:2001 Неразрушающий контроль. Проверка на утечку. Процесс изменения давления

- BS EN 13185:2001 Неразрушающий контроль. Проверка на утечку. Метод индикаторного газа

- BS EN 13192:2002 Неразрушающий контроль. Проверка на утечку. Калибровка эталонных утечек для газов

В кожухотрубчатых теплообменниках вихретоковый контроль иногда проводится в трубах, чтобы найти места на трубах, где могут быть утечки или повреждения, которые в конечном итоге могут перерасти в утечку.

Ультразвуковой контроль (УЗК)

Ультразвуковой контроль (УЗК) — это семейство методов неразрушающего контроля, основанных на распространении ультразвуковых волн в испытуемом объекте или материале. В большинстве распространенных приложений УЗ очень короткие ультразвуковые импульсы с центральной частотой в диапазоне от 0,1 до 15 МГц, а иногда и до 50 МГц передаются в материалы для обнаружения внутренних дефектов или для определения характеристик материалов. Типичным примером является ультразвук, который проверяет толщину объекта испытаний, например, для контроля коррозии трубопровода.

Ультразвуковой контроль часто проводится для стали и других металлов и сплавов, хотя его также можно использовать для бетона, дерева и композитов, хотя и с меньшим разрешением. Он используется во многих отраслях промышленности, включая стальное и алюминиевое строительство, металлургию, производство, аэрокосмическую, автомобильную и другие транспортные отрасли.

Пенетрантные испытания (ПТ)

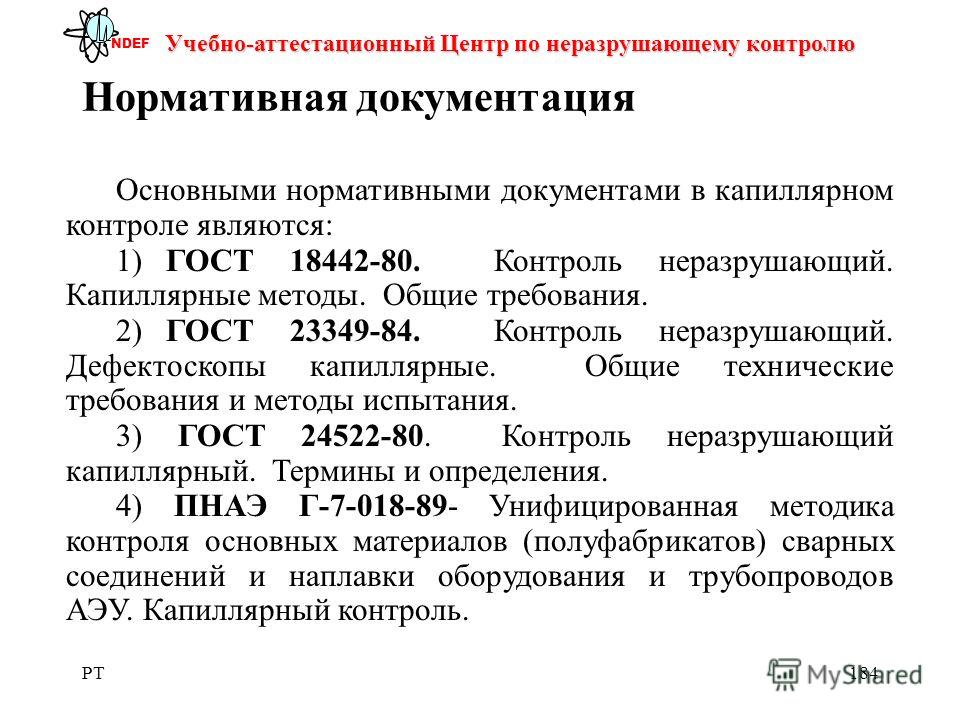

Капиллярная дефектоскопия (DPI), также называемая капиллярной дефектоскопией (LPI) или пенетрантной дефектоскопией (PT), является широко применяемым и недорогим методом контроля, используемым для обнаружения поверхностных дефектов во всех непористых материалах (металлах, пластмассах, или керамика). Пенетрант можно наносить на все цветные и черные материалы; хотя для компонентов из черных металлов вместо этого часто используется магнитопорошковый контроль из-за его возможности обнаружения под поверхностью. LPI используется для обнаружения дефектов поверхности литья, ковки и сварки, таких как микротрещины, пористость поверхности, утечки в новых продуктах и усталостные трещины на компонентах, находящихся в эксплуатации.

Пенетрант можно наносить на все цветные и черные материалы; хотя для компонентов из черных металлов вместо этого часто используется магнитопорошковый контроль из-за его возможности обнаружения под поверхностью. LPI используется для обнаружения дефектов поверхности литья, ковки и сварки, таких как микротрещины, пористость поверхности, утечки в новых продуктах и усталостные трещины на компонентах, находящихся в эксплуатации.

Уровни сертификации

Большинство перечисленных выше схем сертификации персонала НК определяют три «уровня» квалификации и/или сертификации, обычно обозначаемые как уровень 1, уровень 2 и уровень 3 (хотя в некоторых кодах указаны римские цифры, например уровень II). Роли и обязанности персонала на каждом уровне обычно следующие (имеются небольшие различия или различия между различными кодексами и стандартами):

- Уровни 1 — это технические специалисты, квалифицированные для выполнения только определенных калибровок и испытаний под пристальным наблюдением и руководством персонала более высокого уровня.

Они могут только сообщать результаты испытаний. Обычно они работают в соответствии с конкретными рабочими инструкциями по процедурам тестирования и критериям отбраковки.

Они могут только сообщать результаты испытаний. Обычно они работают в соответствии с конкретными рабочими инструкциями по процедурам тестирования и критериям отбраковки. - Уровень 2 — это инженеры или опытные техники, которые могут настраивать и калибровать испытательное оборудование, проводить проверку в соответствии с нормами и стандартами (вместо соблюдения рабочих инструкций) и составлять рабочие инструкции для техников уровня 1. Они также уполномочены сообщать, интерпретировать, оценивать и документировать результаты тестирования. Они также могут контролировать и обучать техников уровня 1. В дополнение к методам тестирования они должны быть знакомы с применимыми нормами и стандартами и иметь некоторые знания о производстве и обслуживании тестируемых продуктов.

- Уровня 3 обычно являются специализированными инженерами или очень опытными техниками. Они могут устанавливать методы и процедуры неразрушающего контроля и интерпретировать нормы и стандарты. Они также руководят лабораториями НК и играют центральную роль в сертификации персонала.

Ожидается, что они будут обладать более широкими знаниями в области материалов, производства и технологии производства.

Ожидается, что они будут обладать более широкими знаниями в области материалов, производства и технологии производства.

Терминология

Стандартная терминология США для неразрушающего контроля определена в стандарте ASTM E-1316. Некоторые определения могут отличаться в европейском стандарте EN 1330.

Индикация

Ответ или свидетельство обследования, например, метка на экране прибора. Показания классифицируются как истинные или ложные. Ложные показания — это показания, вызванные факторами, не связанными с принципами метода контроля, или неправильным применением метода, такими как повреждение пленки при рентгенографии, электрические помехи при ультразвуковом контроле и т. д. Истинные показания далее классифицируются как релевантные и нерелевантные. Соответствующие признаки вызваны недостатками. Нерелевантные признаки – это признаки, вызванные известными свойствами испытуемого объекта, такими как зазоры, резьба, поверхностное упрочнение и т. д.

Интерпретация

Определение того, относится ли указание к исследуемому типу.

Методы оптические. Термины и определения

Методы оптические. Термины и определения Дефектоскопы ультразвуковые. Методы измерений основных параметров

Дефектоскопы ультразвуковые. Методы измерений основных параметров 495-83 Толщиномеры ультразвуковые контактные. Методы и средства поверки

495-83 Толщиномеры ультразвуковые контактные. Методы и средства поверки Методы ультразвуковой дефектоскопии.

Методы ультразвуковой дефектоскопии. Методы ультразвуковой дефектоскопии.

Методы ультразвуковой дефектоскопии. Дефектоскопы ультразвуковые. Методы определения основных параметров.

Дефектоскопы ультразвуковые. Методы определения основных параметров.

Термины и определения

Термины и определения Методы дефектоскопии радиационные. Область применения

Методы дефектоскопии радиационные. Область применения УФ-облучатели. Общие технологические требования.

УФ-облучатели. Общие технологические требования.

150-2000 Вихретоковый метод неразрушающего контроля деталей вагонов

150-2000 Вихретоковый метод неразрушающего контроля деталей вагонов Термины и определения

Термины и определения Масс-спектрометрический метод течеискания. Общие требования

Масс-спектрометрический метод течеискания. Общие требования Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) Никель. Методы химико-атомно-эмиссионного спектрального анализа.

Никель. Методы химико-атомно-эмиссионного спектрального анализа.  Алюминий литейный деформируемый. Методы спектрального анализа.

Алюминий литейный деформируемый. Методы спектрального анализа.

Эталоны микроструктуры

Эталоны микроструктуры Несплошности в образцах, используемых в квалификационных экзаменах

Несплошности в образцах, используемых в квалификационных экзаменах Методы контроля качества

Методы контроля качества Технические условия.

Технические условия. 01.36 Дефектоскопист

01.36 Дефектоскопист диагностика

диагностика 062-85 Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля [100,36 Kb]

062-85 Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля [100,36 Kb] Методы испытаний на растяжение при повышенных температурах [362,84 Kb]

Методы испытаний на растяжение при повышенных температурах [362,84 Kb] Ультразвуковой метод определения прочности [233,39 Kb]

Ультразвуковой метод определения прочности [233,39 Kb]

Они могут только сообщать результаты испытаний. Обычно они работают в соответствии с конкретными рабочими инструкциями по процедурам тестирования и критериям отбраковки.

Они могут только сообщать результаты испытаний. Обычно они работают в соответствии с конкретными рабочими инструкциями по процедурам тестирования и критериям отбраковки. Ожидается, что они будут обладать более широкими знаниями в области материалов, производства и технологии производства.

Ожидается, что они будут обладать более широкими знаниями в области материалов, производства и технологии производства.