Гост сталь 65 г: Сталь 65Г: характеристики, применение, ГОСТ

alexxlab | 05.01.2018 | 0 | Разное

Расшифровка стали 65Г

Цифр 65 указывают среднюю массовую долю углерода в стали в сотых долях процента. Т.е. среднее содержание углерода в стали 65Г составляет около 0,65%.

Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в целых единицах. Химические элементы обозначены следующими буквами: В — вольфрам (W), Г — марганец (Mn), Н — никель (Ni), Р — бор (В), С — кремний (Si), Ф — ванадий (V), X — хром (Сr). Т.е. буква Г в обозначении марки стали 65Г означает, что среднее содержание марганца в стали около 1%. В наименовании марок рессорно-пружинных стали с массовой долей марганца (Mn) до 0,90% (по верхнему пределу в марке) буква «Г» не ставится.

к содержанию ↑Заменители и аналоги

Стали-заменители:

- 70,

- У8А,

- 70Г,

- 60С2А,

- 9ХС,

- 50ХФА,

- 60С2,

- 55С2.

Аналоги:

- 1566 (США — AISI, ASTM),

- SUP 6 (Япония — JIS),

- 60S2A (Польша — PN/H)

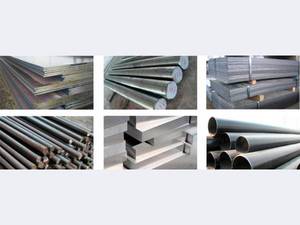

Вид поставки

- Сортовой прокат, в том числе фасонный ГОСТ 14959—79, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 7419.0-90 — ГОСТ 7419.8-90.

- Калиброванный пруток ГОСТ 1051-73, ГОСТ 14959-79, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-90 — ГОСТ 7419.8-90.

- Лист толстый ГОСТ 1577-93.

- Лента ГОСТ 2283-79, ГОСТ 1530-78, ГОСТ 21996-76, ГОСТ 21997-76, ГОСТ 10234-77, ГОСТ 19039-73.

- Полоса ГОСТ 103—76, ГОСТ 4405—75.

- Проволока ГОСТ 11850—72.

- Поковка и кованая заготовка ГОСТ 1133—71.

Применение

Сталь 65Г применяется для изготовления следующих деталей:

- пружины,

- рессоры,

- упорные шайбы,

- тормозные ленты,

- фрикционные диски,

- шестерни,

- фланцы,

- корпусы подшипников,

- зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости,

- детали, работающие без ударных нагрузок.

Применение стали 65Г для пружинных шайб (ГОСТ 33260-2015)

| Марка стали | НД на поставку | ГОСТ на шайбы пружинные | Температура применения, °С | Дополнительные указания по применению |

| 65Г ГОСТ 14959 | ГОСТ 2283, ГОСТ 21997, ГОСТ 21996 | ГОСТ 6402 | От -60 до 250 | Применяется для работы в условиях атмосферной коррозии с противокоррозионными покрытиями |

ПРИМЕЧАНИЕ

После электрохимических покрытий обязательна термообработка (отпуск) для снятия водородной хрупкости с указанием в КД.

Физические свойства

Модуль нормальной упругости Е, ГПа

| Сталь | Е, ГПа, при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 65Г | 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 |

Модуль упругости при сдвиге кручением G

| Сталь | G, ГПа, при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 65Г | 84 | 83 | 80 | 77 | 70 | — | 58 | 51 | 48 |

Плотность ρ

| Сталь | ρ кг/см3 при температуре испытаний, °С | |||

| 20 | 100 | 200 | 400 | |

| 65Г | 7850 | 7830 | 7800 | 7730 |

Коэффициент теплопроводности λ

| Сталь | λ Вт/(м*К) при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 65Г | 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 |

Коэффициент линейного расширения α

| Сталь | α*106, К-1, при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 65Г | 11,8 | 12,6 | 13,2 | 13,6 | 14,1 | 14,6 | 14,5 | 11,8 |

Удельная теплоемкость c

| Сталь | c, Дж/(кг*К), при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 65Г | 510 | 525 | 560 | 575 | 590 | 625 | 705 | |

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Ar1 | Мн |

| 721 | 745 | 720 | 670 | 270 |

Химический состав по ГОСТ 14959-2016

Таблица 1: Химический состав стали по анализу ковшевой пробы для металлопродукции, кроме предназначенной для изготовления

патентированной проволоки

| Массовая доля элементов, % | |||||

| C | Si | Mn | Cr | Ni | Cu |

| 0,62-0,70 | 0,17-0,37 | 0,90-1,20 | не более 0,25 | не более 0,25 | не более 0,2 |

Таблица 2: Химический состав стали по анализу ковшевой пробы для металлопродукции, предназначенной для изготовления

патентированной проволоки

| Массовая доля элементов, % | |||||

| C | Si | Mn | Cr | Ni | Cu |

| 0,62-0,70 | 0,17-0,37 | 0,70-1,00 | не более 0,15 | не более 0,15 | не более 0,2 |

Примечание: Массовая доля серы (S) и фосфора (P) в стали по анализу ковшовой пробы не должна превышать для стали всех марок по таблице 1 норм,

указанных в таблице 3.

Примечание: Предельные отклонения по химическому составу в готовой металлопродукции не должны превышать значений, указанных в таблице 4.

Механические свойства

| Источник | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | Твердость HRC3, не более |

| ГОСТ 14959-79 | Сталь категорий 3, ЗА, ЗБ, ЗВ, ЗГ, 4, 4А, 4Б. Закалка с 830 °С в масле; отпуск при 470 °С | Образцы | 785 | 980 | 8 | 30 | — |

| ГОСТ 1577-93 | Лист нормализованный и горячекатаный: | 80 | — | 730 | 12 | — | — |

| Закалка с 800-820 °С в масле; отпуск при 340-380 °С, охл. на воздухе | 20 | 1220 | 1470 | 5 | 10 | 44-49 | |

| Закалка с 790-820 °С в масле; отпуск при 550- 580 °С, охл. на воздухе | 60 | 690 | 880 | 8 | 30 | 30-35 | |

Механические свойства в зависимости от температуры отпуска

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 | Твердость HRCэ |

| 200 | 1790 | 2200 | 4 | 30 | 5 | 61 |

| 400 | 1450 | 1670 | 8 | 48 | 29 | 46 |

| 600 | 850 | 880 | 15 | 51 | 76 | 30 |

Примечание. Закалка с 830 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % |

| 200 | 1370 | 1670 | 15 | 44 |

| 300 | 1220 | 1370 | 19 | 52 |

| 400 | 980 | 1000 | 20 | 70 |

Примечание. Закалка с 830 °С в масле; отпуск при 350 °С

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | ||||

| 20 | 0 | -30 | -70 | ||

| Закалка с 830 °С; отпуск при 480 °С | 110 | 69 | 27 | 23 | 12 |

Предел выносливости

| Состояние поставки | σ-1, МПа | τ-1, МПа |

| Закалка с 810 °С в масле; отпуск при 400 °С | 725 | 431 |

| Закалка с 810 °С в масле; отпуск при 500 °С | 480 | 284 |

| σ0,2 = 1220 МПа, σв = 1470 МПа, НВ 393-454 | 578 | — |

| σ0,2 = 1280 МПа, σв = 1420 МПа, НВ 420 | 647 | — |

| σ0,2 = 1440 МПа, σв = 1690 МПа, НВ 450 | 725 | — |

Технологические свойства

- Температура ковки, °С: начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе,

сечением 101-300 мм — в мульде. - Свариваемость — не применяется для сварных конструкций, КТС (Контактная сварка)— без ограничений.

- Склонность к отпускной хрупкости — склонна при содержании Mn > 1 %.

- Флокеночувствительность — малочувствительна.

- Обрабатываемость резанием — Kv тв.спл = 0,85 и Kv б.ст = 0,80 в закаленном и отпущенном состоянии при

НВ 240 и σв = 820 МПа.

Прокаливаемость

Полоса прокаливаемости для стали 65Г после закалки с 800 °С приведена на рис.

Критический диаметр d

| Критическая твердость, HRCэ | Количество мартенсита, % | d, мм, после закалки с 800 °С | |

| в воде | в масле | ||

| 52-54 | 50 | 30-57 | 10-31 |

| 59-61 | 90 | До 38 | До 16 |

Марка стали – 65Г

Стандарт – ГОСТ 14959

Заменитель – 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2

Сталь 65Г содержит в среднем 0,65% углерода, Г – указывает содержание марганца в стали около 1%.

Рессорно-пружинная сталь 65Г применяется для изготовления пружинных колец и шайб, плоских и круглых пружин, зажимных и подающих цанг, шайб упорных подшипников, дисков сцепления, стопорных колец и других деталей пружинного типа, от которых требуются высокие упругие свойства и износостойкость.

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C – углерода | Si – кремния | Mn – марганца | |

| 0,62-0,70 | 0,17-0,37 | 0,90-1,20 | |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 721 | 745 | 670 | 720 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1250, конца 780-760. Заготовки сечением до 100 мм охлаждаются на воздухе, сечения 101-300 мм – в мульде. |

| Свариваемость | Не применяется для сварных конструкций. Контактная сварка без ограничений. |

| Обрабатываемость резанием | В закаленном и опущенном состоянии при HB 240 и σв = 820 МПа: Kv твердый сплав = 0,85 Kv быстрорежущая сталь = 0,80 |

| Флокеночувств. | Малочувствительна |

| Склонность к отпускной хрупкости | Склонна при содержании марганца более 1% |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 | – |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 80 | 77 | 70 | – | 58 | 51 | 48 | – |

| Плотность ρn, кг/м3 | 7850 | 7830 | 7800 | – | 7730 | – | – | – | – | – |

| Коэффициент теплопроводности λ, Вт/(м*К) | 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 | – |

| Удельное электросопротивление ρ, нОм*м | – | – | – | – | – | – | – | – | – | – |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 11,8 | 12,6 | 13,2 | 13,6 | 14,1 | 14,6 | 14,5 | 11,8 | – | – |

| Удельная теплоемкость c, Дж/(кг*К) | 490 | 510 | 525 | 560 | 575 | 590 | 625 | 705 | – | – |

Характеристика материала 65Г

Марка : | 65Г |

Заменитель: | 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2 |

Классификация : | Сталь конструкционная рессорно-пружинная |

Применение: | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала 65Г

ГОСТ 14959 – 79

C | Si | Mn | Ni | S | P | Cr | Cu |

0.62 – 0.7 | 0.17 – 0.37 | 0.9 – 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Примечание: Также хим. состав указан в ГОСТ 10543-98 |

Температура критических точек материала 65Г.

Ac1 = 721 , Ac3(Acm) = 745 , Ar3(Arcm) = 720 , Ar1 = 670 , Mn = 270 |

Технологические свойства материала 65Г .

Свариваемость: | не применяется для сварных конструкций. |

Флокеночувствительность: | малочувствительна. |

Склонность к отпускной хрупкости: | склонна. |

Механические свойства при Т=20oС материала 65Г .

Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

– | мм | – | МПа | МПа | % | % | кДж / м2 | – |

Прокат, ГОСТ 14959-79 |

|

| 980 | 785 | 8 | 30 |

| Закалка и отпуск |

Лист толстый, ГОСТ 1577-93 |

|

| 740 |

| 12 |

|

|

|

Лента нагартован., ГОСТ 2283-79 |

|

| 740-1180 |

|

|

|

|

|

Лента отожжен., ГОСТ 2283-79 |

|

| 640-740 |

| 10-15 |

|

|

|

Твердость 65Г без термообработки , ГОСТ 14959 | HB 10 -1 = 285 МПа |

Твердость 65Г термообработанного , Прокат ГОСТ 14959-79 | HB 10 -1 = 241 МПа |

Твердость 65Г после отжига , Лист толстый ГОСТ 1577-93 | HB 10 -1 = 229 МПа |

Физические свойства материала 65Г .

T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

20 | 2.15 |

| 37 | 7850 |

|

|

100 | 2.13 | 11.8 | 36 | 7830 | 490 |

|

200 | 2.07 | 12.6 | 35 | 7800 | 510 |

|

300 | 2 | 13.2 | 34 |

| 525 |

|

400 | 1.8 | 13.6 | 32 | 7730 | 560 |

|

500 | 1.7 | 14.1 | 31 |

| 575 |

|

600 | 1.54 | 14.6 | 30 |

| 590 |

|

700 | 1.36 | 14.5 | 29 |

| 625 |

|

800 | 1.28 | 11.8 | 28 |

| 705 |

|

T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 65Г

Внимание! Указаны как точные, так и ближайшие аналоги.

США | Германия | Англия | Китай | Болгария | Польша |

– | DIN,WNr | BS | GB | BDS | PN |

|

|

|

|

|

|

Обозначения:

Механические свойства : | |

sв | – Предел кратковременной прочности , [МПа] |

sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

d5 | – Относительное удлинение при разрыве , [ % ] |

y | – Относительное сужение , [ % ] |

KCU | – Ударная вязкость , [ кДж / м2] |

HB | – Твердость по Бринеллю , [МПа] |

| |

T | – Температура, при которой получены данные свойства , [Град] |

E | – Модуль упругости первого рода , [МПа] |

a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

r | – Плотность материала , [кг/м3] |

C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

R | – Удельное электросопротивление, [Ом·м] |

| |

без ограничений | – сварка производится без подогрева и без последующей термообработки |

ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

“И перекуют мечи свои на орала, и копья свои – на серпы; не поднимет народ на народ меча, и не будут более учиться воевать” (Ис. 2,4).

Характеристика материала сталь 65Г.

| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79 (сталь пружинная) |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 – 0.7 | 0.17 – 0.37 | 0.9 – 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65Г Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Англия | Китай | Болгария | Польша |

| – | DIN,WNr | BS | GB | BDS | PN |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Очень часто возникает вопрос, из какого материала выполнены клинки мастерской «Зброевы фальварак». На данный момент у нас имеется две галереи, в которых хранятся образцы нашего клинкового оружия, выполненные из высокоуглеродистой стали:

Оружейная галерея: Одноручные, двуручные, полутораручные мечи (сталь)…

Оружейная галерея: Ножи, кинжалы, даги и им подобное (сталь) ….

Какая же сталь, используется при изготовлении мечей? – В нашем случае – это сталь 65г. Данная сталь является разновидностью пружинно-рессорной стали, из нее производят: рессоры, пружины, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости. Заменителями данной стали выступают: сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9Хс, 50ХФА, сталь 60С2, сталь 55С2.

Основным лигирующим элементом данной стали является марганец, он содержится в количестве 0.90-1.20 %. Марганец в стали 65г предназначен:

Во-первых, для устранения окислов железа, которые образуются при производстве литой стали – обыкновенно вводят в жидкий металл некоторое количество марганца, в виде зеркального чугуна или ферромангана. Часть марганца зеркального чугуна раскисляет окислы и переходит в шлак, часть же остается в стали в виде соединения с железом или просто как механическая примесь.

Во-вторых марганец увеличивает твердость, повышает предел упругости и сопротивление разрыву, а кроме того уплотняет сталь, что для пружинно-рессорной стали имеет важное значение. Данные свойства имеют такое же значение для лезвия меча.

Кроме марганца, в стале 65г в значительном количестве содержиться: кремний (0.17-0.37 %) и хром (не более 0.25 %) Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость. Хром в свою очередь, затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой. Так же в данной стали присутствуют и вредные вещества, такие как форфор и сера, данные примеси, отрицательно сказываются на качестве сталей, но в современном мире при производстве металла данные примеси стали постоянным сопутствующим элементом всех металлов. Благо, сталь 65г, содержит много марганца, который в значительной степени устраняет серу и форфор из стали.

Конечно данная сталь не идеальна для меча, однако сталь 65Г, это сталь с повышенной прочностью, вязкостью и сопротивляемостью изнашиванию (при относительной дешевизне). Что и требуется для турнирного (ТУРНИРНОГО) оружия. А булатом и дамаском во все времена на турнирах не пользовались.

Хочется отметить что износостойкость, вязкость и прочность, это тот особый комплекс условий которые нужны для хорошего клинка. В ходе дискуссий о лучших сталях для клинков – высказываются мнения о других вариантах (как правило для ножей). Указываются различные стали с прекрасными свойствами.

Все стали, требуют правильной термической обработки, так зачастую более качественные стали не подходят для турнирного оружия из-за сложных требований термической обработки. Клинки из не правильно закалённой стали ломаются и крошатся. В то время, как процесс обработки стали 65г, отработан на многих производствах и досконально изучен термистами.

Именно поэтому, мастерская “Зброевы фальварак” производит свои мечи из стали 65г, единственным отрицательным свойством которым обладает сталь 65г, является подверженность коррозии. Однако, это свойство исторично и является прямым отличием от современных порошковых имитаций оружия и нержавеющих ножевых сталей.

Какие материалы могут быть использованы для производства клинков:

Хочется отметить: чем меньше клинок, тем больше возможностей для вариаций марок стали, так как на малом клинке, различные технологические недостатки могут не иметь значения в отличии от меча.

Например нож из ШХ15, будет резать и рубить, но меч или длинный нож, может просто напросто “лопнуть”, сломаться из-за хрупкости данной стали.

И так, сталь ШХ-15 (подшипниковая сталь) применима для клинков, однако требует очень качественной термической обработки, при нагрузках на изгибание может лопнуть, что особенно характерно для мечей из такой стали. Там где 65г погнется и выпрямится, шх-15 может сломаться. Кроме того, данная сталь является редкой и сложно технологичной.

ШХ-15, пример от мастера-кузнеца с форума ostmetal.info: Сделал еще три клинка из ШХ15, поэкспериментировал еще с просто полосами – недоволен слишком, на мой взгляд, большой хрупкостью. Если на клинке из 65Г я могу повиснуть (а вешу я 82 кг) и еще ногами поболтать, при этом не остается никакой остаточной деформации, то полосу из ШХ15 толщиной 3мм можно в тисках сломать руками. Причем, прогибается ну только-только гадусов на 20-30.

Сталь Р6М5 является неплохой сталью, например для ножа. Однако требует высокого качества термической обработки.

Сталь Р6М5, пример от мастера-кузнеца с форума ostmetal.info: Р6М5 – очень даже неплохая сталь но её нужно грамотно отпустить и потом также грамотно закалить , главное не перекалить – будет хрупкая А также грамотно нагреть и грамотно отковать.

Сталь Р6М5, пример от мастера-кузнеца с форума Ганза: Р6М5 со своими задачами справляются великолепно, но по твердой древесине заворачиваются. Ржавеют умеренно. Третий вариант ножа из стали Р6М5, решил сделать как есть. Т.е. кузнец отковал и отдал, я с ним ничего не делал, только обточил. Результат – он с трудом точится на брусках, хорошо на алмазе. С лимонными косточками справляется, но не так хорошо. Но вот заточку держит не так долго. По твердому дереву тоже хорош. Банки вскрывает. РК чуть-чуть подседает. Так вроде бы по ощущениям – нож близок к идеалу для туристических и охотничьих целей. Наверное, недостаток – остаточный аустенит, т.к. кузнец ест-но не проводил трехкратный отпуск.

95х13, 95Х18, 110х18 (нержавейки) – довольно капризна при термообработке и не все производители умеют это качественно делать. 95Х18Ш была наиболее популярной сталью для производства ножей высокого класса в середине 90-х годов. Однако со временем выявился недостаток – лезвие практически не подлежит заточке… Сталь 110Х18 МШД имеет большее содержание углерода, больше износостойких по концентрации добавок (типа молибдена и кремния), можно произвести закалку до большей твердости, чем 95Х18Ш… и она лучше точиться, чем 95Х18Ш.

65Х13 – прекрасна для ножей, требует правильной термической обработки.

Х12, Х12М, Х12МФ, Х12Ф1 – доступные стали, не сильно подверженные коррозии, т.е. не ржавеющие при минимальном уходе за клинком. Очень хороши штамповые, а если их еще термоциклировать то выходят очень хорошие клинки. Однако ковать их трудно, особенно вручную, куется в относительно узком диапазоне, склонны к образованию трещин при ковке, при перегреве выше 950 ‘C может запросто рассыпаться под ударами…

У8, У10,У12 – при правильной обработки получаются неплохие ножи.

9ХС – хорошо куется и многое прощает в обработке, ржавеет.

Сталь 65г, для изготовления ножей

Отзывы1, охотники: марка 65Г – углеродистая сталь. Всё хорошо: заточку держит, но ржавеет

Отзывы 2, охотники: у меня был нож 65Г самоделка 57 единиц не хрупкий и заточку держал. Хрупкость от неправильной термички.

Из стали 65г, изготавливают ножи такие личности как: мастер-ножевик Титов, мастер-ножевик Иннокентий Татаринов, предприятия производители ножей: ООО ПП «Кизляр», так со слов директора ООО ПП «Кизляр» Евгения Владимировича Орлова: Наше предприятие принято в Ассоциацию народных художественных промыслов России. А с 1996 года оно предлагает покупателю современное украшение: авторское оружие, выполненное лучшими российским мастерами на высочайшем художественном уровне. Взять, к примеру, клинки изделий. Они изготавливаются сегодня из коррозионно-стойких и высоколегированных сталей (65X13, 95X18, 110Х18МШ9 и 65Г). Так же, среди производителей ножей из стали 65г, можно отметить НОКС-Импекс. Ко-всему, можно добавить и нашу мастерскую. Так как именно из стали 65г, мы делаем наши кинжалы, ножи.

Исходя из вышеперечисленных доводов, наша мастерская считает оправданным и верным изготовление мечей, сабель, шпаг, кинжалов из стали 65г, для целей исторической реконструкции. Отработанная технология производства меча, правильно подобранная сталь, являются залогом его длительного и приятного использования…

Сталь 65г может поставляться на рынок в следующих вариантах.

Сталь в виде листа:

Сталь 65г от 0.5 мм. до 2 мм. – холоднокатаная, сталь 65г от 3 мм. и более – лист горячекатаный.

| 1 | Лист конструкционный г/к Ст65Г | 3х1250х2500 |

| 2 | Лист конструкционный г/к Ст65Г | 4х1500х6000 |

| 3 | Лист конструкционный г/к Ст65Г | 5х1500х6000 |

| 4 | Лист конструкционный г/к Ст65Г | 6х1500х6000 – ZF |

| 5 | Лист конструкционный г/к Ст65Г | 8х1500х6000 |

| 6 | Лист конструкционный г/к Ст65Г | 10х1500х6000 |

| 7 | Лист конструкционный г/к Ст65Г | 12х1500х6000 |

| 8 | Лист конструкционный г/к Ст65Г | 14х1500х6000 |

| 9 | Лист конструкционный г/к Ст65Г | 16х1500х6000 |

| 10 | Лист конструкционный г/к Ст65Г | 20х1500х6000 |

| 11 | Лист конструкционный г/к Ст65Г | 25х1500х6000 |

| 12 | Лист конструкционный г/к Ст65Г | 30х1500х6000 |

| 13 | Лист конструкционный г/к Ст65Г | 40х1500х6000 |

| 14 | Лист конструкционный г/к Ст65Г | 50х1500х6000 |

| 15 | Лист конструкционный г/к Ст65Г | 60х1500х6000 |

Другим распространенным видам продукции компаний торгующих металлом 65г, является – круг. ГОСТ 14959-79; ДСТУ 4738:007 (ГОСТ 2590-2006).

| Наименование | Марка стали | Размер, мм | ||||

| Круг | 65Г | 10 | ||||

| Круг | 65Г | 12 | ||||

| Круг | 65Г | 14 | ||||

| Круг | 65Г | 16 | ||||

| Круг | 65Г | 18 | ||||

| Круг | 65Г | 20 | ||||

| Круг | 65Г | 22 | ||||

| Круг | 65Г | 24 | ||||

| Круг | 65Г | 26 | ||||

| Круг | 65Г | 28 | ||||

| Круг | 65Г | 30 | ||||

| Круг | 65Г | 32 | ||||

| Круг | 65Г | 34 | ||||

| Круг | 65Г | 36 | ||||

| Круг | 65Г | 38 | ||||

| Круг | 65Г | 40 | ||||

| Круг | 65Г | 42 | ||||

| Круг | 65Г | 44 | ||||

| Круг | 65Г | 46 | ||||

| Круг | 65Г | 48 | ||||

| Круг | 65Г | 50 | ||||

| Круг | 65Г | 52 | ||||

| Круг | 65Г | 54 | ||||

| Круг | 65Г | 56 | ||||

| Круг | 65Г | 58 | ||||

| Круг | 65Г | 60 | ||||

| Круг | 65Г | 62 | ||||

| Круг | 65Г | 64 | ||||

| Круг | 65Г | 65 | ||||

| Круг | 65Г | 70 |

Проволока 65г сталь, с данной проволокой успел поработать и я , когда изготавливал свою кольчугу. Ее тяжело закручивать, резать и работать. Однако сделав изделия с подобной проволоки вы получите все преимущества того, что значит пружин-рессорный металл.

Механические свойства пружинной проволоки:

| Диаметр проволоки 65г сталь, мм | Временное сопротивление разрыву, Н/мм2 (кгс/мм2) | |||||||

|---|---|---|---|---|---|---|---|---|

| Класс проволоки | ||||||||

| 1 | 2 | 3 | ||||||

| Проволока 65г – 0.50 | 265-300 | 220-265 | 170-220 | |||||

| Проволока 65г – 0.60 | 265-300 | 220-265 | 170-220 | |||||

| Проволока 65г – 0.63 | 260-295 | 220-260 | 170-220 | |||||

| Проволока 65г – 0.70 | 260-295 | 220-260 | 170-220 | |||||

| Проволока 65г – 0.80 | 260-295 | 215-260 | 170-215 | |||||

| Проволока 65г – 0.90 | 255-285 | 215-255 | 165-205 | |||||

| Проволока 65г – 1.0 | 250-280 | 210-250 | 160-210 | |||||

| Проволока 65г – 1.2 | 240-270 | 200-240 | 155-200 | |||||

| Проволока 65г – 1.4 | 230-260 | 195-230 | 150-195 | |||||

| Проволока 65г – 1.6 | 220-250 | 190-220 | 145-190 | |||||

| Проволока 65г – 2.2 | 195-220 | 170-195 | 135-170 | |||||

| Проволока 65г – 2.5 | 185-210 | 165-190 | 130-165 | |||||

| Проволока 65г – 2.8 | 180-205 | 165-190 | 130-165 | |||||

| Проволока 65г – 3.0 | 175-200 | 165-190 | 130-165 | |||||

| Проволока 65г – 3.6 | 170-195 | 180-155 | 125-155 | |||||

| Проволока 65г – 4.0 | 165-190 | 150-175 | 120-150 | |||||

| Проволока 65г – 8.0 | – | 125-145 | 105-125 | |||||

Чем резать листовую сталь 65г, и листовой дюраль Д16АТ?

Круг стальной Сталь 65Г

Круг стальной Сталь 65Г  Что из себя представляет сталь марки 65 г? Она является многокомпонентной сталью, которую обычно используют как хороший конструкционный материал.

Что из себя представляет сталь марки 65 г? Она является многокомпонентной сталью, которую обычно используют как хороший конструкционный материал.

Как правило, пускается в ход в промышленности: в производство пружин рессоров, а также некоторых других изделий. Если же уходить от темы промышленного производства, то можно отметить изготовление спортивных метательных ножей и клинков для мечей.

Описание марки стали 65г

65 — содержание углерода в сплавах в сотых, а «г» — марганец (легирующий элемент).

65 — содержание углерода в сплавах в сотых, а «г» — марганец (легирующий элемент).

Температура ковки стали: начала — 1250 °C, конца — 760−780°C.

65 г представляет собой износостойкий, вязкий, прочный, упругий материал, с хорошим сопротивлением разрыву и стойкостью к ударным нагрузкам.

Механические свойства стали — следующих категорий:

- 3;

- 3а;

- 3б;

- 3в;

- 3 г;

- 4;

- 4а;

- 4б.

Температура закалки — 830 °C, масляная. Температура отпуска — 470 °C.

Существует несколько видов поставки стали 65 г, одним из них является следующий:

ГОСТ 14959–79 — фасонный и сортовой прокат.

Технические характеристики и ГОСТ

Если это крайне необходимо, допускается замена стали 65 г, характеристики следующих марок достаточно похожи: 70, 70 г и некоторых других. А также материал имеет зарубежные аналоги, например: китайский аналог 65Mn, болгарский 65G, американские 1066, 1566, G15660 и некоторые другие.

Если это крайне необходимо, допускается замена стали 65 г, характеристики следующих марок достаточно похожи: 70, 70 г и некоторых других. А также материал имеет зарубежные аналоги, например: китайский аналог 65Mn, болгарский 65G, американские 1066, 1566, G15660 и некоторые другие.

Согласно ГОСТу 14959−79, в химическом составе этого металла содержатся следующие вхождения:

- углерод (C) — до 0,7% ;

- марганец (Mn) — до 1,2%;

- кремний (Si) — до 0,4%;

- и другие элементы, процентные доли которых составляют менее 0,035%.

В основу легировки данного вида стали ложится такой элемент, как марганец. Его доля в стали 65 г составляет от 0,9 процента до 1,2 процента.

В основу легировки данного вида стали ложится такой элемент, как марганец. Его доля в стали 65 г составляет от 0,9 процента до 1,2 процента.

Марганец необходим для того, чтобы: во-первых, устранять окислы железа, образующиеся при производстве литой стали, а во-вторых, — для увеличения твёрдости, повышения предела упругости и сопротивления разрыву. Также его наличие увеличивает плотность, что достаточно важно для пружинно-рессорной стали.

Также в составе стали 65 г есть кремний (от семнадцати сотых до четырёх десятых процента), который отвечает за повышение упругих свойств стали, и хром (до двадцати пяти десятых процента), в свою очередь, затрудняющий рост зерна при нагреве и повышающий механические свойства стали при таких нагрузках, как статические и ударные.

Из технологических характеристик стали можно отметить то, что она имеет низкую свариваемость, в связи с чем она не используется как элемент для свариваемых конструкций. КТС (контактно-точечная сварка) — без ограничений.

Способы применения стали:

Спиральные пружины, листовые и пружинные шайбы. Их твёрдость — Rc = 40−50. При приёме пружин обычно производится проверка их основных показателей — твёрдости и упругости. Проверка должна происходить максимально приближенной к обычным условиям работы пружин (растяжению, сжатию и изгибу).

Производство пружин

Отпуск

Основная сфера применения стали — использование при производстве пружинных изделий. Поступление металла производится обычно в виде прутьев, но возможны и другие варианты, такие, как листы и проволока, а также кованые заготовки.

Основная сфера применения стали — использование при производстве пружинных изделий. Поступление металла производится обычно в виде прутьев, но возможны и другие варианты, такие, как листы и проволока, а также кованые заготовки.

На характеристики и качество готового продукта достаточно сильно влияет её термообработка.

При производстве изделий из сверхпрочной проволоки имеется необходимость подвергнуть элементы отпуску при температуре от 250 °C до 350 °C, эта процедура выполняется для снятия созданного при производстве внутреннего напряжения и, конечно, для повышения упругости витков изделия.

Вышеописанная процедура, как правило, осуществляется в селитровых ваннах, но может производится и в камерных электрических или нефтяных печах. В случае с электрическими печами время удержания составляет 10 минут, а в нефтяных — 40 минут.

Чтобы нагреть пружины для закалки, их помещают в заранее нагретые до определённой температуры соляные ванны или камерные печи. Во избежание деформации крупноразмерных изделий они подвергаются нагреву в приспособлении, специально для этого предназначенном.

Малоразмерные пружины

Малоразмерные пружины для закалки в печи помещают на специальном противне. Необходимо сократить время выдержки в печи до минимума для того, чтобы предотвратить окисление и обезуглероживание. Чтобы уменьшить время пребывания мелких пружин в печи, их кладут на заранее разогретый до определённой температуры противень.

Малоразмерные пружины для закалки в печи помещают на специальном противне. Необходимо сократить время выдержки в печи до минимума для того, чтобы предотвратить окисление и обезуглероживание. Чтобы уменьшить время пребывания мелких пружин в печи, их кладут на заранее разогретый до определённой температуры противень.

Если в печи отсутствует защитная атмосфера, пружины подлежат упаковке в изолирующей среде, а также выполняется заброс небольшим количеством древесного угля.

Охлаждение пружин производится в масле. В воде охлаждать крайне не рекомендуется, так как могут возникнуть трещины на поверхности. Если охлаждение в воде необходимо, то время выдержки должно составлять 2−3 секунды, после чего нужно поместить готовый продукт в масло.

Отпуск малоразмерных пружин

Перед тем как отпустить пружины, их необходимо очистить от масла методом промывки содовым раствором или методом протирки в опилках. Если после очистки на поверхности пружин останется неудаленное масло, то при отпуске оно может вспыхнуть и изменять условия процедуры отпуска. Рекомендуемая температура отпуска — от 300 до 420 градусов по Цельсию. Крайние витки необходимо отжигать в свинцовой ванне.

Перед отпуском крупные пружины необходимо надеть на толстые трубы во избежание коррозии при нагреве.

Необходимо обращать внимание на поверхность материала, предназначенного для изготовления пружин. Всевозможные дефекты могут привести к трещинам, а обезуглероживание верхнего слоя приводит к снижению упругости изделия.

Зачастую при использовании антикоррозийных покрытий, иногда используемых для нанесения, пружины становятся хрупкими из-за перенасыщения стали водородом. Очень сильно это замечается на пружине из проволоки или из лент малых сечений. Такая хрупкость называется травильной и исправляется путём нагрева готового продукта в сушильном шкафу при температуре 150−180 градусов по Цельсию в течение 1,5−2 часов.

При большом времени травления происходит настолько сильное насыщение металла водородом, что температурная обработка не помогает устранить хрупкость и возникает необходимость отжига пружин. Чтобы избежать перенасыщения стали водородом, следует отказаться от травления перед процессом покрытия, а необходимо подвергнуть их очистке струёй песка и нагревать только после покрытия методом, описанным выше.

Пружины из отожжённого металла

Если пружины будут изготавливаться из отожжённого металла, то тогда, скорее всего, может быть необходимо не только закалить металл, так как основную роль будет играть его твёрдость. Например, при использовании в производстве толстой (более 6 мм) проволоки есть необходимость производить отпуск при температуре около 720 градусов по Цельсию. Делается это для того, чтобы придать готовому изделию прочности и только затем произвести закалку. Касаемо тех деталей, что навиваются в разогретом виде: в любом случае, здесь необходима нормализация, которая выполняется в самом начале обработки металла, перед остальными процессами.

Сталь максимум: Сталь 65Г

Весь сортаментГОСТ 14959-79Сталь 65Г

| Профиль | Размер (мм) | НТД |

| Лист | 14959-79 |

Точный химический состав стали марки 65Г

Эксплуатационные и технические характеристики изделий, изготовленных из данного сплава, а также его точный химический состав регламентируются нормативами ГОСТ 14959-79. В составе 8 элементов, наиболее распространенными являются: марганец, углерод и кремний. К второстепенным относятся:

- Хром,

- Никель,

- Медь,

- Сера и Фосфор.

Точное процентное соотношение всех составляющих представлено в таблице ниже, а также наглядно изображено на диаграмме.

|

Mn |

C |

Si |

Cr |

Ni |

Cu |

S |

P |

|

от 0,9 до 1,2 |

от 0,62 до 0,7 |

от 0,17 до 0,37 |

меньше 0,25 |

менее 0,25 |

до 0,2 |

менее 0,035 |

меньше 0,035 |

Свойства стали марки 65Г

Удельный вес данного материала составляет 7850 кг/м3. Твердость сплава по Бринеллю достигает 10 -1 = 241 МПа. Критические точки наступают при следующих температурных показателях:

- Ac1 = 721°

- Ac3(Acm) = 745°

- Ar3(Arcm) = 720°

- Ar1 = 670°

- Mn = 270°

Начальная температура ковки составляет +1250°С, конечная варьируется в пределах от +760°С до +780°С. Заготовки с сечением до 100 мм остывают на воздухе, охлаждение изделий с сечением от 101 мм до 300 мм охлаждаются в мульде.

Обрабатываемость резанием доступна в закаленном и отпущенном состоянии при твердости по Бринеллю 240 единиц и временном сопротивлении разрыву в 820 МПа.

В основном изделия, выпущенные из стали марки 65Г, не используются для сварных конструкций. Однако для них без ограничений доступна контактно-точечная сварка.

Детали из данного материала могут иметь склонность к отпускной хрупкости, при условии содержания в составе около 1% марганца. При этом сплав достаточно малочувствителен к воздействию флокенов.

Применение стали 65Г

- упорные шайбы и пружины,

- шестерни и фрикционные диски,

- рессоры и тормозные ленты,

- зажимные и подающие цанги,

- фланцы и корпусы подшипников,

- детали, обладающие повышенной износостойкостью,

- различные элементы, работающие без ударных нагрузок.

Отечественные и зарубежные аналоги стали 65Г

|

Россия |

70, 70Г, У8А, 9ХС, 60С2, 60С2А, 55С2, 50ХФА |

|

Германия |

66Mn4, Ck67 |

|

Америка |

1566, G15660, 1066 |

|

Англия |

080A67 |

|

Польша |

65G |

|

Болгария |

65G |

|

Китай |

65Mn |

Обозначение стали конструкционной рессорно-пружинной регламентируется ГОСТ 14959-79.

Качественные и высококачественные рессорно-пружинные стали с содержанием углерода 0,46…0,90% предназначены для изготовления пружин, рессор и других деталей машин и механизмов, применяемых в закалённом и отпущенном состоянии.

ГОСТ 14959-79 устанавливает следующие марки

- высокоуглеродистых качественных сталей — 65; 70; 75; 80; 85, применяемых для пружин небольшого сечения,

- легированных — 60Г; 65Г; 70Г; 55С2,

- легированных высококачественных — 60С2Н2А; 60С2ХФА; 65С2ВА,

- другие, содержащие в различных сочетаниях Si, Mn, Cr, V, W и Ni.

Легированные и легированные высококачественные стали применяют для более нагруженных пружин и рессор.

В обозначении марок сталей

- Первые две цифры указывают среднюю массовую долю углерода в сотых долях процента.

- Буквы за цифрами означают: Г — марганец, С — кремний, X — хром, Ф — ванадий, В — вольфрам, Н — никель.

- Цифры после букв указывают примерную массовую долю элемента в целых единицах.

- Отсутствие цифры означает, что в марке содержится до 1,5% этого легирующего элемента. При массовой доле свыше 1,5% до 2,5% после буквы, соответствующей элементу, ставится цифра 2, свыше 2,5% — цифра 3. В наименовании марок стали, с массовой долей до 0,9% марганца (по верхнему пределу), буква «Г» не ставится.

Применение

Область применения сталей конструкционных рессорно-пружинных:

- 65; 70; 75; 80; 85 — Рессоры, пружины, замковые шайбы, диски сцепления, эксцентрики и другие детали, к которым предъявляют требования высоких прочностных и упругих свойств.

- 60Г; 65Г; 55С2; 60С2; 60С2А — Плоские и круглые пружины, рессоры, пружинные кольца, тормозные барабаны и ленты, скобы, втулки и другие детали общего и тяжёлого машиностроения.

- 55ХГР; 55С2ГФ; 60С2Н2А; 51ХФА 60С2ХФА; 65С2ВА — Ответственные и высоконагруженные пружины и рессоры.

Пример условного обозначения в конструкторской документации

Сталь 65Г ГОСТ 14959-79

Это сталь рессорно-пружинная с содержанием углерода 0,62… 0,70%; кремния 0,17…0,37%; марганца 0,90… 1,20% и хрома < 0,25%.