Гост сварка алюминия аргоном: ГОСТ 14806-80. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

alexxlab | 29.12.2022 | 0 | Разное

| Статус: действующий Английское название: Gas-shielded arc welding. Welded joints. Main types, design elements and dimensions Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80 Дата издания: 01.12.2006 Дата введения в действие: 01.07.1977

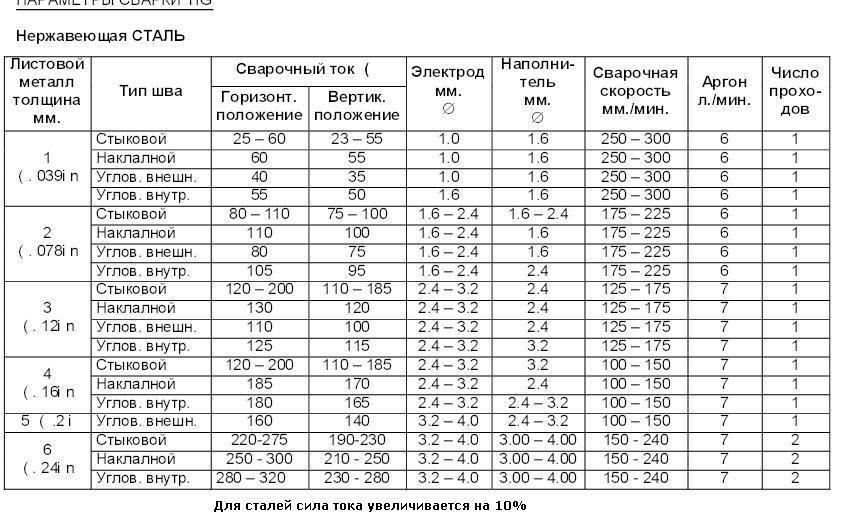

| Сварка нержавеющей стали в аргоновой среде, как и любая другая, требует соблюдения определенных правил и норм, которые сделают процесс безопасным, а конечный результат удовлетворяющим всем требованиям качества.

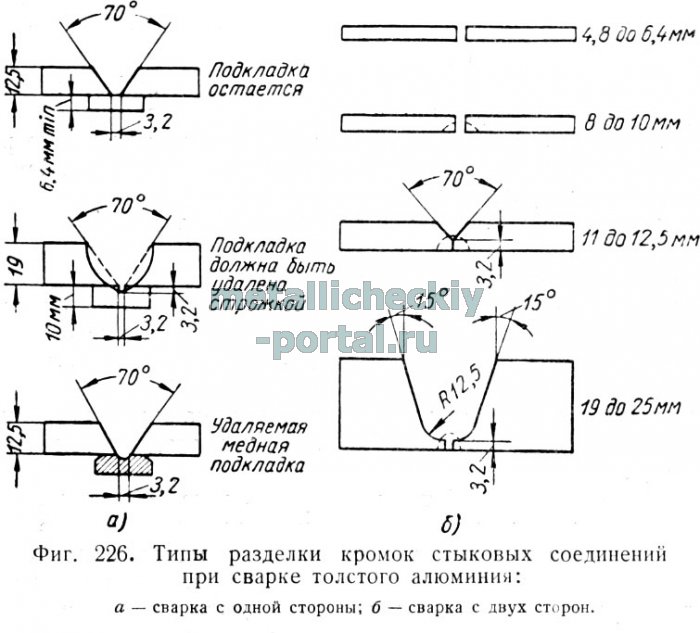

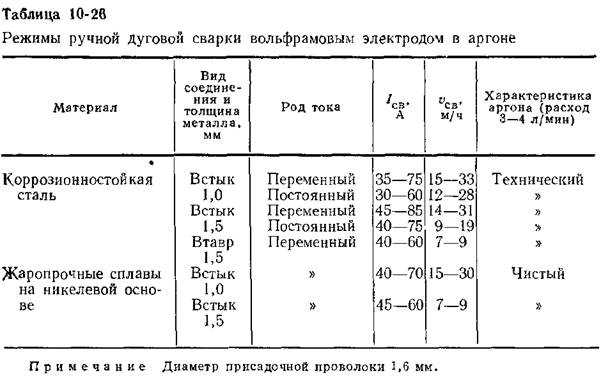

Все материалы, используемые для сварочных работ, должны иметь сертификаты и маркировку изготовителя. Инертные газы поставляются в специальных баллонах с указанием даты выпуска, параметров содержимого (процентное соотношение примесей и т.д.). Важным моментом является степень очистки аргона, в котором будет производиться сварка (регулируется ГОСТ 10157-79). Для того чтобы обеспечить максимальную прочность сварного шва, необходимо очистить свариваемые поверхности и присадочный материал. Кромки и прилегающие площади тщательно зачищают металлической щеткой непосредственно перед сваркой. При толщине материала в пределах 3-6 мм производят односторонний скос кромок, при толщине же порядка 10-20 мм делают двусторонний скос. Если до этого сталь подвергалась нагреву (при гибке, например), то проводят отжиг и травление, которое позволяет удалить насыщенный кислородом слой металла, повышающий хрупкость. Еще один серьезный аспект – требования, предъявляемые к используемым электродам. Аргонодуговая сварка возможна с применением как неплавящихся (вольфрамовых или графитовых), так и плавящихся электродов. Важно, чтобы электрод соответствовал типу основного металла, особенно при использовании высоколегированных электродов. Сварка вольфрамовыми электродами проводится чаще всего при постоянном токе прямой полярности, значение которого зависит от толщины свариваемых поверхностей. Соблюдение допустимого токового диапазона важно из-за того, что превышение силы тока приводит к перегреву электродного стержня и меняет характеристику плавления, что может привести к разрушению шовного материала. Сварка постоянным током (до 600 А) прямой полярности позволяет достичь максимальной проплавляемости металла, при этом доля тепловой мощности в изделии достигает значений 50-90%, сварочная дуга легче возбуждается. Сварка постоянным током обратной полярности используется реже по причине ряда недостатков: большие энергозатраты, меньшая глубина швов. Такой параметр, как длина дуги, непосредственным образом влияет на формирование шва. В зависимости от использования присадочной проволоки, длина дуги колеблется от 0,5 до 4 мм, при этом учитывается толщина и тип свариваемой стали. Существует определенная линейная зависимость: при увеличении длины дуги уменьшается глубина проплавления и растет ширина шва. Использование длинных (больше 4 мм) дуг нецелесообразно вследствие нестабильности проплавления. По завершении сварочного процесса обязательно проводится контроль работ, который позволяет исключить возможные дефекты. Существует несколько групп методов контроля:

Подводя определенные итоги, надо отметить следующее. Аргонодуговая сварка – сложный технологический процесс, который должен проводиться профессионалами своего дела на современном и безопасном оборудовании. Если стоит задача получить качественное и отвечающее всем требованиям изделие, то недопустимо экономить на материалах и выполнении работ, ведь, как известно, скупой платит дважды. |

Сварка алюминия аргоном для новичков: основы, техники

Екатерина

Алюминий является одним из самый распространенный металлов, но в то же время и одним из самых сложных, так как на нем образуется оксидная пленка, имеющая температуру плавления выше, чем у самого металла. Это вызывает трудности при газовой сварке алюминия. В современном сварочном деле существует несколько способов для его сварки:

- TIG – ручная методика неплавящимся электродом;

- MIG – полуавтоматический способ.

Эти методы могут проходить как в среде защитного газа, так и без него. Рассмотрим далее, как производится сварка алюминия аргоном.

Аргон представляет собой благородный инертный газ, не имеющий запаха и цвета, почти в полтора раза тяжелее воздуха. Он слишком востребован для использования при соединении деталей из-за своей доступности, в сравнении с другими инертными веществами. Без аргона можно варить, но при этом происходит окисление расплавленного металла (при взаимодействии с кислородом), что значительно влияет на качество и эстетичность соединения. Именно поэтому в приоритете газовая сварка алюминия с использованием данного газа.

Именно поэтому в приоритете газовая сварка алюминия с использованием данного газа.

Содержание статьи

- Сложности сварки алюминия

- Подготовка алюминия к сварке

- Оборудование для газовой сварки алюминия

- Технология сварки алюминия аргоном

- Как правильно настроить оборудование для газовой сварки алюминия

- Поджог дуги

- Сварочная ванна

Сложности сварки алюминия

Газовая сварка алюминия – процесс довольно сложный и связано это с качествами данного металла. Сварка алюминия аргоном для начинающих требует знаний о характеристике данного металла и навыков при работе с ним. Основные факторы, которые выступают в роли помехи для нормального соединительного процесса, и все эти нюансы должен знать каждый мастер:

- некачественная зачистка металла перед газовой сваркой алюминия – это одна из самых основных ошибок, которую совершают начинающие сварщики. Для того, чтобы разбить оксидный слой на поверхности металла, необходимо добросовестно его зачистить.

Например, если на краю останутся пыль, грязь и верхний слой, то о нормальном скреплении и речи идти не может. Верхний оксидный слой плавится при температуре более 2000 градусов, а сам Al при температуре 660;

Например, если на краю останутся пыль, грязь и верхний слой, то о нормальном скреплении и речи идти не может. Верхний оксидный слой плавится при температуре более 2000 градусов, а сам Al при температуре 660; - аргоновая сварка алюминия требует высоких затрат энергии. Это связанно с высоким уровнем теплопроводности и с малой температурой плавления;

- неправильно выставленный режим на инверторе может привести к пропалу, так как алюминий плавится при низкой температуре;

- за счет того, что расплавленная Al масса быстро кристаллизуется, необходимо заваривать кратер, который образуется при сплавлении в конце дорожки. В агрегате для газовой сварки алюминия есть специальная функция, позволяющая подать проводник усиленный ток в начала процесса чтобы пробить Al пленку, и в конце, чтобы заварить кратер.

Подготовка алюминия к сварке

Из вышеописанного, можно сделать вывод, что главным этапом при аргонодуговой сварке алюминия является максимально качественная подготовка самого изделия. Чтобы шов отлично соединился, и при этом не возникло пропалов и деформаций, требуется провести очистку. Это делается несколькими способами:

Чтобы шов отлично соединился, и при этом не возникло пропалов и деформаций, требуется провести очистку. Это делается несколькими способами:

- химический способ позволяет разрушить оксидную пленку на металле за счет воздействия такого раствора: в литре воды необходимо растворить 50 грамм технического натрия и 45 грамм фтористого натрия. Размешать до получения однородного раствора. После минутного травления, деталь необходимо промыть под проточной водой;

- механический способ подразумевает воздействие дополнительный инструментов на деталь. Чаще всего поменяют железную щетку для зачистки заготовок. Важно ,чтобы она была предназначена именно для алюминия. Кроме этого можно использовать наждачную бумагу. Вне зависимости от типа дополнительного инструментария, необходимо, чтобы оно было или новое или использованное только после алюминия. Если в царапины, которые появятся от абразивности, попадут частички другого металла, это значительно ухудшит качество и конечный результат газовой сварки алюминия.

Кроме заготовок, необходимо провести подготовку проволоки для сварки алюминия аргоном. Ее надо так же обезжирить и вымочить в техническом натрии по такой же схеме. Это позволит снять все лишние молекулы с материала и позволит создать идеальный шов сплавом Al.

Оборудование для газовой сварки алюминия

Когда изделие готово к сварке аргоном, необходимо позаботиться о наличие всех необходимых комплектующих и о настройке оборудования. Для совершения процесса требуется следующее:

- аппарат;

- вольфрамовые электроды;

- придаточная Al проволока;

- инертный газ (в нашем случае аргон).

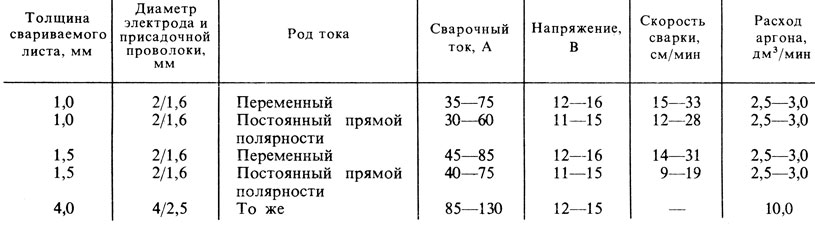

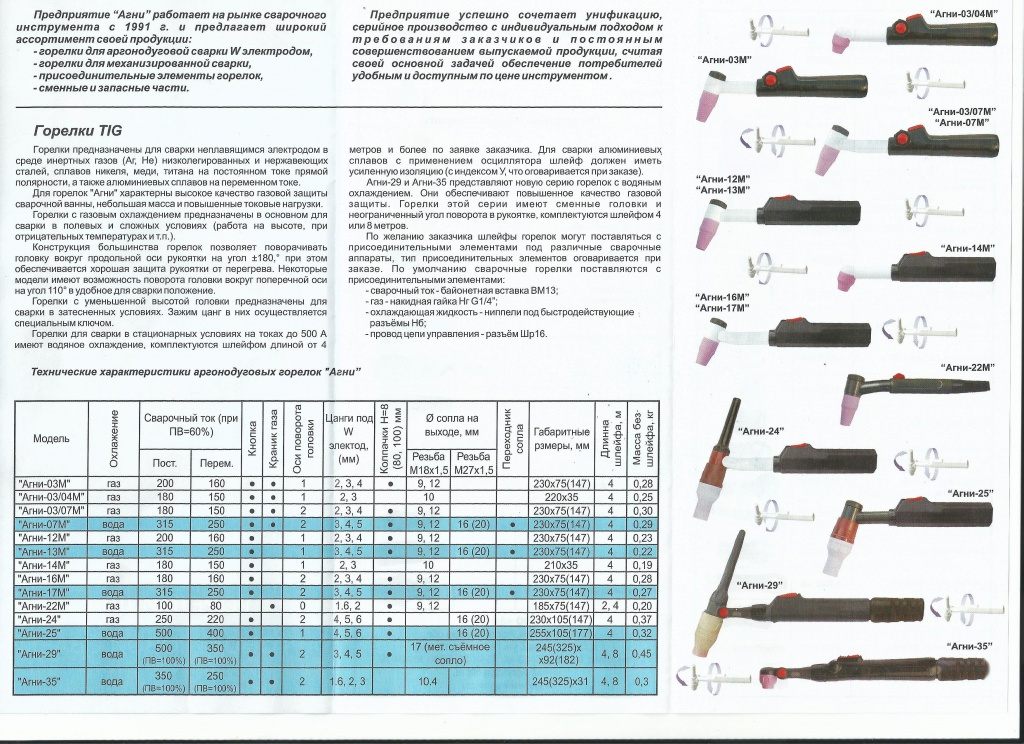

В качестве аппарата используется обычная горелка, применяемая для всех видов газовой сварки, так как производится сварка алюминия постоянным током в среде аргона. Вольфрамовые неплавящиеся электроды бывают разных типов, зависимо от добавок в их составе. Для их различия на конец наносится разноцветная маркировка. Перед использованием электрод требуется заточить. Когда появляется дуга, на его конце образуется шарик. Толщина проводника выбирается в зависимости от толщины изделия, например для тонкого алюминия подходят проводники с диаметром не более 2-х миллиметров.

Когда появляется дуга, на его конце образуется шарик. Толщина проводника выбирается в зависимости от толщины изделия, например для тонкого алюминия подходят проводники с диаметром не более 2-х миллиметров.

Важно все комплектующие, необходимые для газовой сварки алюминия проверить на срок годности. Нельзя варить просроченными материалами.

Технология сварки алюминия аргоном

Чтобы в результате аргонной сварки получилось качественное соединение, необходимо соблюдать все правила при работе. Во-первых, важно приготовить материал и проволоку, во-вторых, настроить аппарат, в-третьих правильно возбудить дуг и удерживать ее до конца процесса.

Как правильно настроить оборудование для газовой сварки алюминия

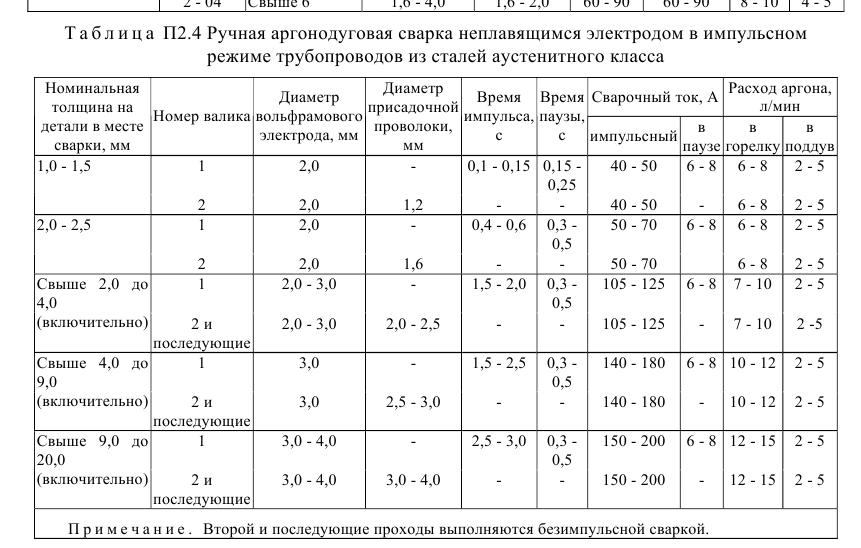

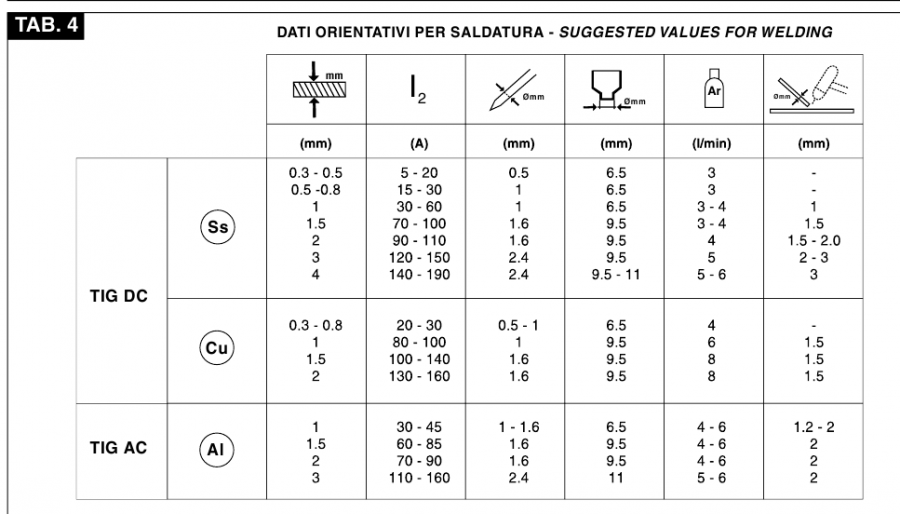

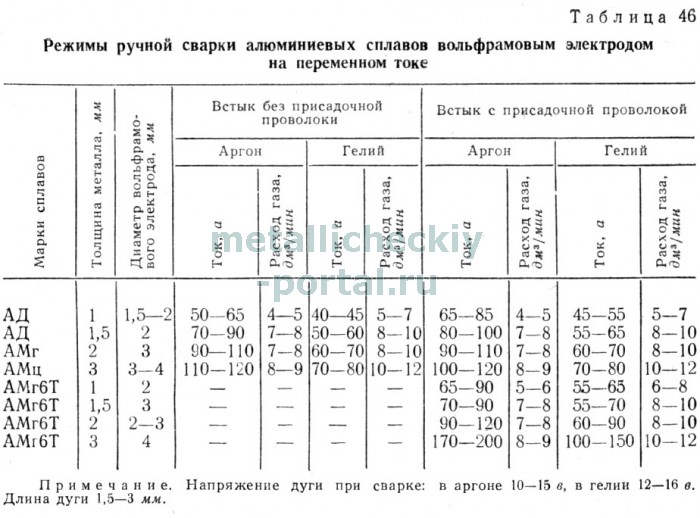

Рассмотрим на примере стандартного листа Al, толщиной в 2 мм. Всегда при соединении аргоном сначала подается и настраивается поток инертного газа, а затем включается источник тока. В идеале, во время аргонодугового соединения алюминия должно расходоваться около восьми литров защитного газа в помещении и в полтора раза больше, если на улице. Но при этом, важно помнить про турбулентность. Если включить сильно большую подачу газа, он может «закручиваться» и смешиваться с воздухом, чего тоже нельзя допускать. Для такого размера заготовок к сварке аргоном подойдет проводник, диаметром 1,6-2,4 мм.

Но при этом, важно помнить про турбулентность. Если включить сильно большую подачу газа, он может «закручиваться» и смешиваться с воздухом, чего тоже нельзя допускать. Для такого размера заготовок к сварке аргоном подойдет проводник, диаметром 1,6-2,4 мм.

Поджог дуги

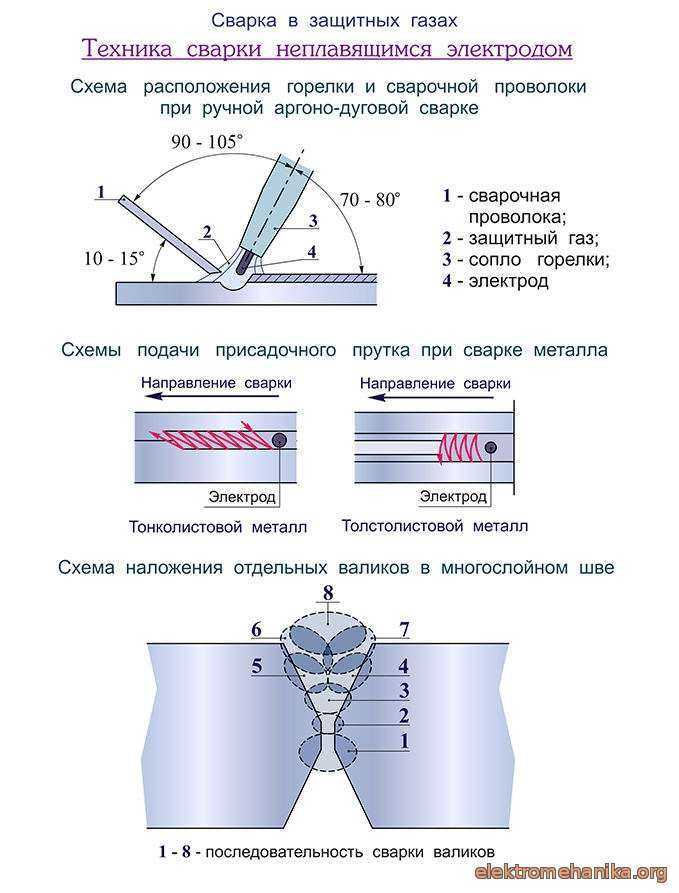

После этого можно приступать к образованию дуги. Чем лучше заточен электрод, тем быстрее образуется дуга. Ее можно возбудить ударным способом, ударив проводником по металлу или же автоматическим, если на аппарате предусмотрена такая функция. В самом начале положение его должно быть строго перпендикулярно (90градусов) к положению деталей. Поворачивать или склонять можно электрод, когда уже будет дуга. Далее, очень важно до образования ванны не притрагиваться электродом ни к заготовкам, ни к придаточной проволоке.

Сварочная ванна

Затем происходит процесс формирования сварочной ванны или сварочного ядра (в случае точечного способа). Она появляется за несколько секунд, важно не передержать, чтобы не пропалить изделие. После этого начинается процесс наплавления валиков по стандартной технике и формирования шва. Как это делать, подробнее можно прочесть тут. При этом сопло к детали держится под наклоном, в зависимости от положения соединения. Например, при работе в нижнем положении, сопло от ванны должно находиться примерно под углом 45 градусов. Расстояние от металла до электрода примерно 0,3-0,4 сантиметра. Присадочная проволока держится примерно под углом в 15 градусов во время сварки для деталей из алюминия, как показано на картинке.

После этого начинается процесс наплавления валиков по стандартной технике и формирования шва. Как это делать, подробнее можно прочесть тут. При этом сопло к детали держится под наклоном, в зависимости от положения соединения. Например, при работе в нижнем положении, сопло от ванны должно находиться примерно под углом 45 градусов. Расстояние от металла до электрода примерно 0,3-0,4 сантиметра. Присадочная проволока держится примерно под углом в 15 градусов во время сварки для деталей из алюминия, как показано на картинке.

В процессе проволока для сварки алюминия аргоном постоянно отводится вдоль соединения. То есть, металл плавиться. Добавляем прут, потом убираем его и отодвигаем. При тонком металле не нужно делать никаких движений соплом. Если деталь шире 3 миллиметров, тогда рекомендуется формировать шов «зигзагом» или «петельками». Чтобы к сварке аргоном присоединить еще и наличие фигурного шва, нужно долго тренироваться. Не все мастера так умеют.

Под конец дорожки, нужно уменьшить подачу проволоки для сварки алюминия аргоном и увеличить ток, чтобы заварить кратер – это и будет финальный этап аргонодугового соединения изделий.

После сварки алюминия аргоном постоянным током нужно внимательно осмотреть все соединения, чтобы оценить качество работы своими руками. Если обнаруживаются дефекты – их всегда можно исправить или переделать.

В завершение хотеться отметить, что к аргонной сварке требуется относиться более чем ответственно и долго тренироваться, только тога получится полноценный шов на изделии.

Более подробно, как производится аргонно дуговая сварка алюминия, можно посмотреть в следующем видео:

Похожие публикации

Управление защитным газом для сварки алюминия

Внешний угловой шов, сваренный с помощью наполнителя 4043 и 100-процентного защитного газа аргона.

Управление сварными швами алюминия включает в себя ряд факторов, в том числе выбор правильного присадочного металла и смеси защитного газа, а также правильность настройки источника питания. В сентябре рубрика Welding Tech была посвящена выбору присадочного металла. В этом месяце мы рассмотрим другие факторы, влияющие на совершенствование сварного шва алюминия, с Робом Краузе, территориальным менеджером AlcoTec – ESAB в Западном Мичигане.

В сентябре рубрика Welding Tech была посвящена выбору присадочного металла. В этом месяце мы рассмотрим другие факторы, влияющие на совершенствование сварного шва алюминия, с Робом Краузе, территориальным менеджером AlcoTec – ESAB в Западном Мичигане.

Argon Ideal

Краузе отметил, что сегодня аргон является основным защитным газом для алюминиевых процессов.

«Исторически существовало два варианта дуговой сварки металлическим газом (GMAW)», — сказал он. «Сварщики использовали либо 100-процентный аргон, либо смесь аргона и гелия. Однако в течение нескольких лет стоимость гелия сильно колебалась из-за нехватки газа на рынке, что потенциально делает его дорогостоящим для некоторых сварочных работ. Поэтому, если нет необходимости использовать его в приложении, мы рекомендуем работать без него».

Чистый аргон имеет относительно узкую структуру проникновения; аргон и смеси аргона/гелия также создают более широкую зону дугового травления, чем хотелось бы видеть.

«Как сварка GMAW алюминия, так и дуговая сварка вольфрамовым электродом (GTAW) включают разрушение слоя оксида алюминия, который естественным образом образуется на металле, чтобы облегчить проплавление сварного шва», — сказал Краузе. «То, что вы видите с обеих сторон сварного шва, выглядит как матовые линии рядом со сварным швом. Мы называем это зонами дугового травления».

Для компаний, которые стремятся как можно меньше отделочных работ после сварки, это не идеально, поэтому они выбирают запатентованную смесь защитного газа.

Управление машиной

Хорошей новостью является то, что зоной дугового травления можно в определенной степени управлять с помощью средств управления современными источниками сварочного тока.

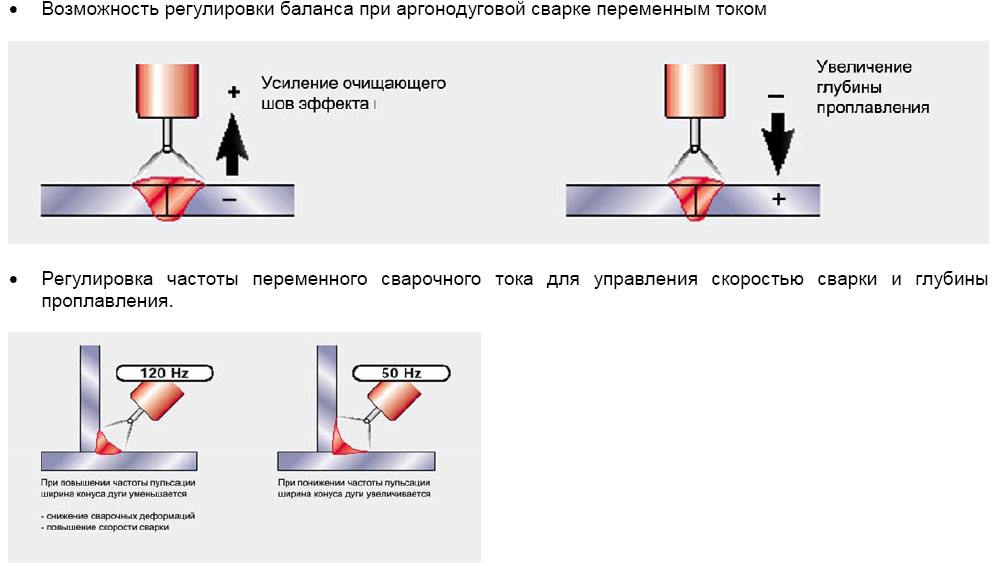

Для GTAW Краузе объяснил, что газовая смесь не так важна, как настройки источника питания.

Алюминиевый прицеп, сваренный с 1/16-дюйм. наполнитель диаметром 5356 и 100% аргон с использованием процесса MIG с переносом распыления.

«Ваше проникновение — это прежде всего результат формы волны машины», — сказал он. «В процессе GTAW инверторный сварочный аппарат с регулируемой выходной частотой и расширенным контролем баланса, а также независимым контролем амплитуды может помочь вам увеличить или уменьшить ширину зоны травления.

«На станке GTAW с регулировкой частоты можно точно настроить ширину дуги, отходящей от вольфрама, что позволяет минимизировать зону травления дуги. В зависимости от машины частота может достигать 400 Гц».

На стороне GMAW не совсем такой же контроль зоны дугового травления, потому что необходимо поддерживать напряжение в диапазоне, обеспечивающем наилучшие свойства подачи и сварного шва, но все еще возможно создать более плотную дугу путем изменение контроля напряжения.

«Если вы держите более тугую дугу, регулируя уровни напряжения, конус дуги имеет меньше шансов расползаться», — сказал Краузе. «Если у вас более длинная дуга или более высокое напряжение, у вас, естественно, будет более широкий конус дуги».

Как только вы достигнете верхнего или нижнего пределов контроля вашей машины, именно здесь смеси защитных газов могут помочь в создании более качественных сварных швов. Некоторые работы просто требуют их.

Свойства гелия

Гелий — инертный газ, что означает, что он не подвергается химическим изменениям при воздействии других веществ. Эта черта весьма ценна в мире сварочных защитных газов. Поскольку характеристики гелия постоянны, исследователи имеют хорошее представление о его влиянии на любой тип сварки.

Газ обладает хорошей теплопроводностью, поэтому его обычно используют для сварки, когда для улучшения смачивания наплавленного валика требуется высокая тепловложение.

Гелий обычно смешивают с различными количествами аргона в смесях защитного газа, чтобы использовать преимущества хороших характеристик обоих газов. Например, гелий в качестве защитного газа может помочь обеспечить более широкую картину проплавления в процессе сварки. Однако он не может обеспечить такое очищающее действие, как аргон.

Однако он не может обеспечить такое очищающее действие, как аргон.

Таким образом, производители металлов традиционно использовали смеси аргона и гелия как часть своих рабочих процессов. Для GMAW гелий может составлять от 25 до 75 процентов газовой смеси в смеси гелия и аргона. Регулируя состав защитной газовой смеси, сварщик может влиять на распределение тепла в сварном шве и, следовательно, на форму поперечного сечения металла шва и скорость сварки.

Увеличение выходной частоты (здесь показано 200 Гц) сужает вытравленную зону.

В настоящее время в качестве защитного газа чаще используется чистый аргон. Смеси гелия и аргона можно использовать для приложений, требующих высокой теплопередачи, но эти приложения не получили широкого распространения.

Смеси гелия также могут решить проблему пористости, которая всегда вызывает беспокойство при сварке алюминия. Расплавленный алюминий поглотит столько водорода, сколько сможет. Смеси гелия могут снизить измеримые уровни пористости.

Смеси гелия могут снизить измеримые уровни пористости.

Ширина проникновения также является важным преимуществом для многих.

«Это играет роль в некоторых случаях, когда у вас есть операторы, выполняющие двустороннюю разделочную сварку или даже угловые сварные швы, где более широкий профиль проплавления дает процессу лучшее рабочее окно», — сказал Краузе.

Краузе отметил, что это особенно важно для присадочных металлов серии 5XXX в процессе GMAW.

«Эти присадочные металлы более подвержены непровару, чем проволока серии 4XXX», — пояснил он. «По иронии судьбы, присадочные металлы серии 5XXX — это те, которые мы хотим использовать для большинства структурных применений из-за их механических свойств. Таким образом, возможность создать большую ширину проникновения помогает нам бороться с этой проблемой термоядерного синтеза».

Запатентованные опции

Принимая во внимание цену флюса на гелий, Краузе отметил, что многие поставщики сварочных газов разработали собственные смеси, которые предлагают сварщикам аналогичные свойства без необходимости использования гелия.

«Некоторые из свойств, продвигаемых компаниями с запатентованными смесями, — это меньшая зона дугового травления при сварке, более глубокий профиль провара и меньшее образование копоти при использовании сплавов с высоким содержанием магния — все свойства, которые вы получаете от использования гелия с аргон. С эстетической точки зрения, именно такие свойства ищет тот, кто работает с полированными алюминиевыми боковыми стенками трейлера».

Возникает вопрос: компенсируют ли преимущества использования гелия или запатентованной смеси возросшие затраты?

Системы подачи проволоки с «обрезкой» или контролем напряжения, которые регулируют длину дуги, могут в некоторой степени контролировать размер зоны травления.

«Я всегда говорю операторам, чтобы они были максимально простыми, — сказал Краузе. «Запасы аргона в изобилии, и это более низкая стоимость, поэтому, если вы можете запустить свой процесс только с ним и получить нужные результаты, это лучший подход».

С редактором Робертом Колманом можно связаться по адресу [email protected].

AlcoTec Wire Corp., alcotec.com

4043 Присадочная проволока TIG, используемая для сварки накопительного бака из алюминиевой алмазной пластины.

Переосмысление выбора защитного газа для сварки

Рис. 1. Введение гелия в сварочную газовую смесь во время GTAW может привести к лучшему проплавлению и получению высококачественных сварных швов. Фото предоставлено Rodney W. Good, Artistic Photography, Harrisonburg, VA.

Примечание редактора: Нижеследующее основано на презентации «Знакомство с защитными газами для сварки», сделанной на ABB Technology Days, апрель 2010 г. .

Производство — это профессия, в которой преобладают работники в возрасте от 40 до 50 лет. В результате в цеху господствует олдскульное мышление. Все делается определенным образом, потому что так всегда делалось.

Все делается определенным образом, потому что так всегда делалось.

Этот менталитет часто влияет на выбор защитного газа для сварки. Производственный цех, в котором всегда использовалась смесь 75 % аргона и 25 % CO 2 смесь, скорее всего, будет продолжать использовать ту же смесь, пока кто-то не потребует изменений.

Проводятся оценки новых смесей защитных газов, но испытания, вероятно, не всегда тщательны. Обычно суд основывается на мнении одного сварщика. Если сварщику нравится работать с пробным баллоном газа, это предвещает честный взгляд на изменения. Конечно, пробная сварка также зависит от соблюдения правильных настроек напряжения и использования правильного режима металла. передача. Если эти параметры отключены, то целостность оценки тоже. Если сварщик не склонен к изменениям, оценка практически заканчивается первой искрой пробных сварных швов.

В конце концов, те производственные цеха, которые не готовы рассматривать альтернативные смеси защитного газа, наносят себе вред. В некоторых случаях сварки новая смесь может обеспечить лучший результат сварки.

В некоторых случаях сварки новая смесь может обеспечить лучший результат сварки.

Советы по GTAW

Подрядчик оборонной промышленности недавно убедился в этом на собственном опыте, когда его сварщики опробовали смесь 75% гелия и 25% аргона при дуговой сварке вольфрамовым электродом (GTAW) алюминия толщиной 1 дюйм. Подрядчик полагался на старый отраслевой стандарт 100-процентного аргона в качестве защитного газа, но он не обеспечивал стабильного проникновения в сварные швы.

После работы со смесью гелия и аргона сварщики обнаружили, что гелий в смеси гелия и аргона выделяет гораздо больше тепла, обеспечивая более глубокое проплавление. Подрядчик получил более качественные сварные швы, а переделок стало меньше. Переход на новую смесь защитного газа имел важное значение, поскольку 100-процентный аргон обычно стоит около трети смеси гелия/аргона.

Сварщики могут ожидать, что гелий обеспечит дополнительное тепло для лучшего проникновения и текучести ванны (см. Рисунок 1 ). Однако они должны учитывать, что когда гелий составляет более 50 процентов смеси, стабильность дуги начинает снижаться.

Рисунок 1 ). Однако они должны учитывать, что когда гелий составляет более 50 процентов смеси, стабильность дуги начинает снижаться.

100-процентный аргон также обычно используется для GTAW нержавеющей стали. Если производственный цех активно занимается сваркой нержавеющих сталей серии 300 или никелевых сплавов, он может захотеть рассмотреть водород как часть смеси защитного газа для сварки.

При использовании аргона, смешанного с 2-5% водорода, сварщик может рассчитывать на более высокую скорость сварки и меньшее искажение при включенной дуге. Очевидно, что не так уж много мастерских тратят большую часть своего времени на сварку нержавеющей стали GTAW 304 или 316, но для таких отраслей, как пищевая промышленность или водоподготовка, смесь защитного газа для сварки с водородом может иметь смысл.

Рис. 2. Чем больше CO2 добавляется в смесь защитного газа аргон/CO2, тем глубже проплавляется дуговая сварка металлическим электродом в среде защитного газа. Конечно, этот результат зависит от правильного угла наклона горелки во время сварки. Фото предоставлено Lila Aryan Photography, Whitefish Bay, Wis.

Конечно, этот результат зависит от правильного угла наклона горелки во время сварки. Фото предоставлено Lila Aryan Photography, Whitefish Bay, Wis.

Что не имеет смысла, так это введение смеси с водородом в процесс сварки углеродистой стали или алюминия. . Результатом будет водородное растрескивание, а это никогда не бывает хорошо при сварке.

Сварщики, работающие с дуплексными нержавеющими сталями, микроструктура которых состоит из зерен ферритной и аустенитной нержавеющей стали, могут рассмотреть возможность использования азота в составе смеси защитного газа. Азот действует как аустенитный стабилизатор. Лучше всего работает смесь 95% аргона и 5% азота.

Дополнительные рекомендации для GMAW

Дать рекомендации по защитному газу при дуговой сварке металлическим электродом в среде защитного газа (GMAW) немного сложнее, поскольку этот процесс сварки сильно зависит от правильно настроенного источника питания. Кроме того, неправильный угол горелки может привести к недостаточному проплавлению. Сварной шов MIG, который выглядит хорошо, может не обязательно быть хорошим, если тестирование показывает, что сварной шов никогда не проникал в основной металл.

Сварной шов MIG, который выглядит хорошо, может не обязательно быть хорошим, если тестирование показывает, что сварной шов никогда не проникал в основной металл.

Когда речь идет о GMAW (см. Рисунок 2 ), аргон, CO 2 , кислород и гелий являются наиболее подходящими вариантами газа. Большинство сварщиков старой школы полагаются на смесь 75 % аргона и 25 % CO 2 , но все больше людей проявляют интерес к смеси 95 % аргона и 5 % кислорода, особенно для процессов переноса распылением. Каким бы ни был выбор защитного газа, каждый компонент газа дает определенный конечный результат (см. Рисунок 3 ).

Давайте посмотрим на аргон/CO 2 смесь для GMAW стали. При добавлении CO 2 уровень проникновения и разбрызгивания увеличивается, а профиль валика становится более плоским. Кроме того, требуется установка более высокого напряжения.

Способ переноса металла влияет на количество добавляемого в газовую смесь CO 2 :

- При коротком замыкании до 25 процентов

- Для спрея, до 15%

- Для импульсных, до 15 процентов

Теперь сравните это с использованием аргона/кислорода для GMAW стали. По сравнению с CO 2 добавление кислорода приводит к уменьшению проникновения, аналогичному количеству разбрызгивания и более плоскому профилю валика. С кислородной смесью можно использовать более низкое значение напряжения.

По сравнению с CO 2 добавление кислорода приводит к уменьшению проникновения, аналогичному количеству разбрызгивания и более плоскому профилю валика. С кислородной смесью можно использовать более низкое значение напряжения.

Опять же, режим переноса металла определяет количество кислорода в газовой смеси аргон/кислород:

- Для короткого замыкания до 2 процентов

- Для спрея, до 5 процентов

- Для импульсных, до 5 процентов

Гелий в качестве замены CO 2 в GMAW стали может хорошо работать в некоторых случаях. Присутствие гелия приводит к меньшему количеству дыма, хорошему смачивающему действию, более высокой скорости осаждения и более плоскому профилю валика.

Гелий является ключевым компонентом газовых смесей для GMAW алюминия или нержавеющей стали. Как правило, сварщик старой школы может использовать 100-процентный аргон при GMAW алюминии, но добавление гелия в газовую смесь может привести к лучшему смачиванию.

В нашей стране разработаны многочисленные ГОСТы и стандарты, регламентирующие проведение сварочного процесса. Вот лишь некоторые из них:

В нашей стране разработаны многочисленные ГОСТы и стандарты, регламентирующие проведение сварочного процесса. Вот лишь некоторые из них:

Но есть у такого способа и преимущества – стабильность горения дуги и разрушение окисной пленки. Применяют такой тип сварки обычно для работы со стыковыми соединениями, содержащими алюминий, так как это позволяет разрушить оксидную пленку.

Но есть у такого способа и преимущества – стабильность горения дуги и разрушение окисной пленки. Применяют такой тип сварки обычно для работы со стыковыми соединениями, содержащими алюминий, так как это позволяет разрушить оксидную пленку.

Температура кипения -185,85°C. Обладает низким потенциалом ионизации 15,7 В. С большинством элементов аргон не образует химических соединений, кроме некоторых гидридов. В металлах аргон, как в жидком, так и в твердом состоянии нерастворим. При обычных условиях – бесцветный, негорючий, неядовитый газ, без запаха и вкуса. Химическая формула – Ar.

Температура кипения -185,85°C. Обладает низким потенциалом ионизации 15,7 В. С большинством элементов аргон не образует химических соединений, кроме некоторых гидридов. В металлах аргон, как в жидком, так и в твердом состоянии нерастворим. При обычных условиях – бесцветный, негорючий, неядовитый газ, без запаха и вкуса. Химическая формула – Ar. Таким образом, 1941 год является годом рождения TIG сварки. Позднее Рассел Мередит продал все права на использования патента и торговой марки HELIARC компании Линде Дивижн (Linde Division).

Таким образом, 1941 год является годом рождения TIG сварки. Позднее Рассел Мередит продал все права на использования патента и торговой марки HELIARC компании Линде Дивижн (Linde Division). Например, если на краю останутся пыль, грязь и верхний слой, то о нормальном скреплении и речи идти не может. Верхний оксидный слой плавится при температуре более 2000 градусов, а сам Al при температуре 660;

Например, если на краю останутся пыль, грязь и верхний слой, то о нормальном скреплении и речи идти не может. Верхний оксидный слой плавится при температуре более 2000 градусов, а сам Al при температуре 660;