Гост у8а сталь: Сталь У8А – расшифровка и характеристики

alexxlab | 07.05.2023 | 0 | Разное

Сталь У8А – расшифровка и характеристики

Металлопрокат » Статьи » Сталь У8А – применение, особенности обработки, химический состав и свойства

Содержание

- Расшифровка

- Применение

- Плюсы и минусы

- Типы выпуска и вид поставки

- Обработка

- Аналоги

- Химический состав

- Механические свойства

- Технологические свойства

- Физические свойства

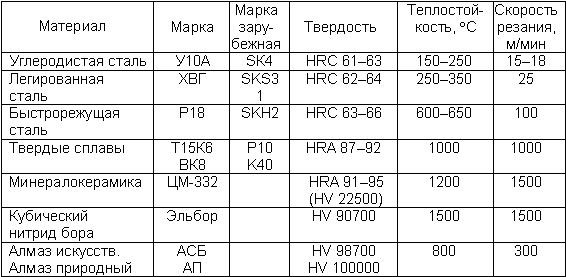

- Теплостойкость, красностойкость

Показать полностью

Инструментальная углеродистая нелегированная высококачественная сталь У8А относится к ножевым. Ее характеристики идеально подходят для изготовления лезвий клинков и других режущих инструментов, а также ударных инструментов и износостойких изделий. Сталь подвержена к коррозии, т.к. не содержит в составе легирующих добавок, изделия требуют защитного покрытия или регулярного ухода.

Расшифровка

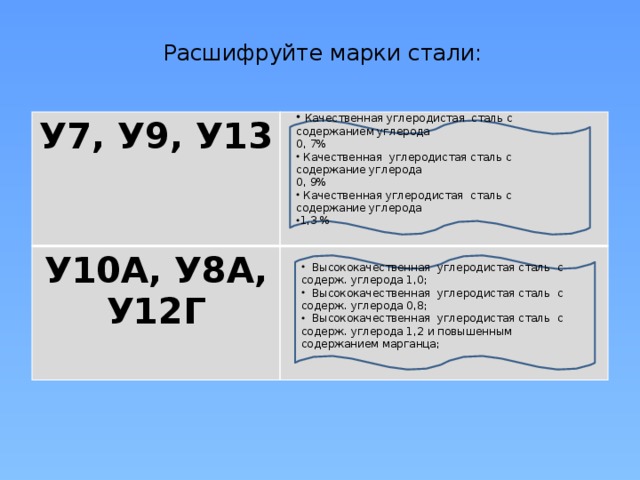

Расшифровка марки стали всегда указывает на химический состав, концентрацию наиболее значимых элементов в сплаве, качество по концентрации вредных примесей и степень раскисления. Маркировка стали У8А включает в себя:

Буква У означает углерод, а цифра 8 – его содержание в десятых долях процента. Сталь У8А содержит 0.8% углерода. Углерод является главным компонентом в нелегированных углеродистых сталях. В зависимости от уровня содержания углерода меняется структура металла. Стали с высоким содержанием углерода обладают повышенной твердостью, прочностью и упругостью. Такие стали идеально подходят для возведения жестких несущих конструкций, но не годятся для изготовления деталей, подвергающихся динамическим нагрузкам. Стали с низким содержанием углерода считаются мягкими благодаря высоким показателям текучести и ударной вязкости. Такие стали легко выдерживают ударные нагрузки.

Стали с низким содержанием углерода считаются мягкими благодаря высоким показателям текучести и ударной вязкости. Такие стали легко выдерживают ударные нагрузки.

Буква А означает, что сталь является высококачественной. Качество сплава определяется по концентрации фосфора и серы в его составе: чем выше процент содержания вредных примесей, тем ниже качество. По качеству стали бывают обыкновенного качества (ст), качественные (сталь), высококачественные (А) и особо высококачественные (Ш). Для каждой категории строго определена допустимая нома содержания серы и фосфора.

Кроме углерода и железа сталь У8А содержит кремний, марганец, медь, никель и хром. Их концентрация ниже значимой, поэтому в маркировке они не указываются.

Применение

Сталь У8А является инструментальной сталью и применяется для создания режущих инструментов, в частности ножей и клинкового оружия. Также из этой стали изготавливают ударный инструмент, не нагревающийся в процессе эксплуатации. К таковым относятся:

К таковым относятся:

- зубила;

- топоры;

- молотки;

- стамески;

- колуны.

Сталь пользуется популярностью у производителей слесарно-монтажного инструмента.Помимо инструментов, сталь широко используется при изготовлении износостойких изделий – пружин, роликов и т.д.

Плюсы и минусы

Каждая марка стали имеет сильные и слабые стороны, это нормально, т.к. никто не пытается удовлетворить все нужды всех производств за счет одной универсальной формулы. Разновидностей стали огромное множество, каждая из них применяется в той сфере, в которой ее показатели наиболее востребованы. Поэтому, говоря о достоинствах и недостатках, мы имеем в виду факторы, определяющие назначение стали и дающие понимание, как правильно с ней обращаться.

К достоинствам стали У8А можно отнести:

- Сбалансированная твердость. Твердость рассчитывается по шкале Роквелла, в среднем показатель находится в границах 42-61 HRC. Приближение к нижней границе означает, что материал становится нестойким.

Верхняя граница означает угрозу ломкости и хрупкости. Твердость сплава У8А составляет 58 HRC, это сбалансированный показатель – сталь обладает хорошей твердостью, при этом не слишком подвержена хрупкости.

Верхняя граница означает угрозу ломкости и хрупкости. Твердость сплава У8А составляет 58 HRC, это сбалансированный показатель – сталь обладает хорошей твердостью, при этом не слишком подвержена хрупкости. - Прочность. Из стали У8А получаются прочные лезвия, которые очень трудно сломать или повредить. Это следствие высокого содержания железа в сплаве (более 97%).

- Надолго сохраняющаяся острота. Лезвия из сплава У8А можно не точить очень долго, а если все же приходится это делать, можно воспользоваться любыми подручными средствами. В этом отношении сплав надежен и неприхотлив, так показывает себя углеродный баланс.

- Качество. Сплав не сливается с другими сплавами при обработке и не меняет свои свойства.

- Отсутствие дефектов структуры. Благодаря этому достоинству изделиям из стали У8А не страшны динамические нагрузки, сталь не трескается от ударов и вибраций.

- Отсутствие вторичных карбидов в составе. Благодаря этому материал демонстрирует высокие показатели однородности структуры и пластичности, что особенно важно в оружейном деле.

Из сплава У8А делают шпаги, а это один из самых требовательных к металлу видов холодного оружия.

Из сплава У8А делают шпаги, а это один из самых требовательных к металлу видов холодного оружия. - Недорогое производство. Т.к. в составе сплава У8А отсутствуют дорогостоящие легирующие добавки, производство не требует высоких затрат.

Среди недостатков можно отметить:

- Неустойчивость к коррозии. Как и все углеродистые стали, У8А подвержена коррозии и требует специального ухода.

- Термообработку следует проводить осторожно. Отсутствие в сплаве вторичных карбидов накладывает жесткие ограничения на температурный диапазон обработки. Превышение температуры всего на 10 градусов уже может грозить потерей ударной вязкости материала.

- Не применяется для изготовления сварных конструкций и деталей, предназначенных для эксплуатации при высоких температурах в виду невысокой теплопроводности стали У8А.

- Необходима термообработка для повышения эксплуатационных характеристик. Без обработки углеродистые стали не отличаются высокими параметрами по умолчанию.

Типы выпуска и вид поставки

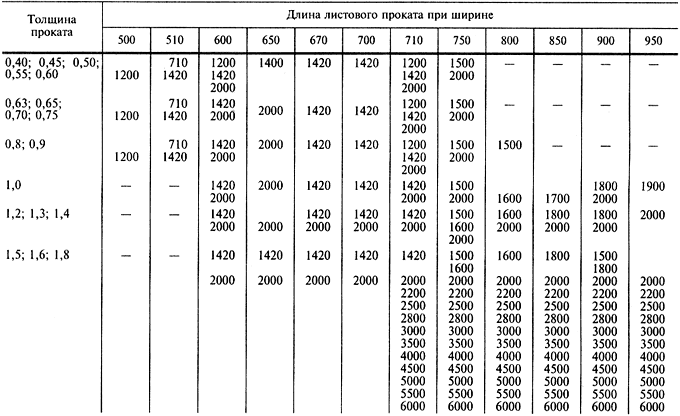

Сталь У8А поставляется в виде листового проката горячекатаного и холоднокатаного, калиброванных и шлифованных прутков, кругов, полос, лент, заготовок для ковки.

Обработка

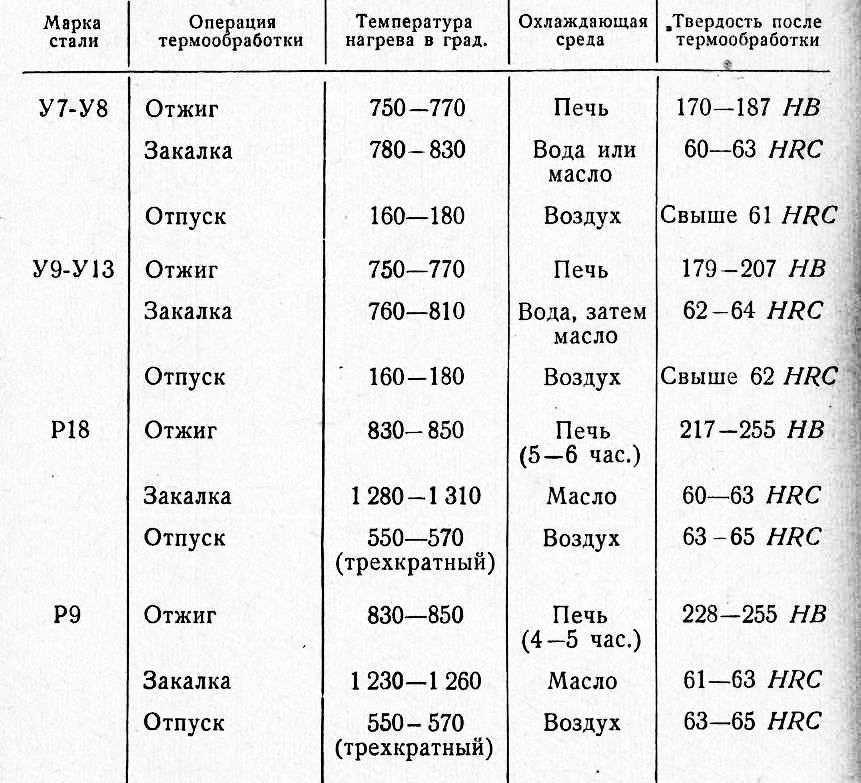

Для обработки стали У8А применяются процедуры отжига, закалки и отпуска.

При проведении отжига очень важно соблюдать технологические требования – выдерживать температуру обработки, прогревать металл определенным образом, учитывать размеры детали и правильно помещать ее в печь. В печи рекомендуется использовать асбестовую панель, на которой детали располагаются в один ряд с соблюдением необходимого промежутка между деталями.

Отдельное внимание следует уделить длительности нагревания (в зависимости от сечения и при температурах 1000-1200С):

- 30 мм – 9 минут;

- 40 мм – 10 минут 30 секунд;

- 50 мм – 13 минут 30 секунд;

- 75 мм – 15 минут 30 секунд;

- 100 мм – 22 минуты.

Термообработку листовой стали У8А необходимо проводить в инертной газовой среде, т. к. в ходе температурной обработке на поверхности металла будет скапливаться углерод в больших количествах. Если это невозможно, скорость прогрева должна быть снижена на 20%.

к. в ходе температурной обработке на поверхности металла будет скапливаться углерод в больших количествах. Если это невозможно, скорость прогрева должна быть снижена на 20%.

Закалка позволяет повысить прочностные характеристики материала до 61 HRC без снижения показателей вязкости и текучести, это важнейшая процедура обработки, которой рекомендуется в обязательном порядке подвергать изделия из стали У8А. При проведении процедуры необходимо учитывать следующие условия:

- Температура закалки не ниже 800С и не выше 1720С.

- Предварительный нагрев по длительности равен окончательному при 450-550С. Длительность определяется размером изделия.

- Охлаждать деталь необходимо в воде.

Аналоги

|

Марка металлопроката |

Заменитель |

|

У8А |

У7 |

|

У10 |

Точные и ближайшие зарубежные аналоги

|

Германия |

США |

||

|

DIN, WNr |

– |

||

|

Химический состав

Массовая доля элементов не более, %:

|

Кремний |

Марганец |

Медь |

Никель |

Сера |

Углерод |

Фосфор |

Хром |

|

0,17–0,33 |

0,17–0,28 |

0,25 |

0,25 |

0,018 |

0,75–0,84 |

0,025 |

0,2 |

Механические свойства

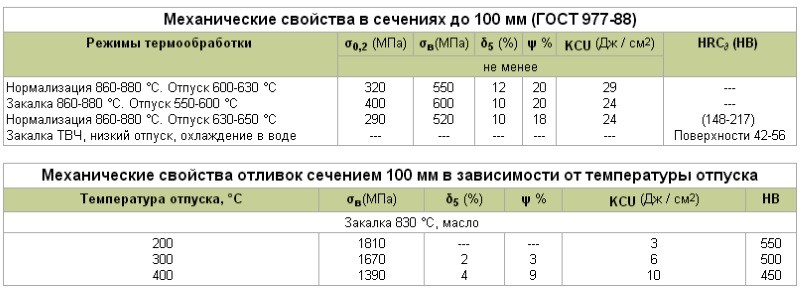

Для углеродистой высококачественной инструментальной стали У8А основными механическими характеристиками являются:

- Высокая твердость.

Для лезвий это возможность длительной эксплуатации без заточки.

Для лезвий это возможность длительной эксплуатации без заточки. - Невысокая теплостойкость. В результате интенсивного трения температура изделия повышается, происходит перегрев, приводящий к изменению структуры и утрате эксплуатационных характеристик. Теплостойкость – это свойство стали, препятствующее изменениям структуры в случае перегрева. Сталь У8А теплостойкой не является.

- Невосприимчивость к прилипанию. Разные металлы не слипаются при интенсивной обработке, качество стали не меняется.

- Невосприимчивость к растрескиванию. При ударной или вибрационной нагрузке в структуре стали могут образовываться микротрещины, приводящие к разрушению материала. Сталь У8А не подвержена подобным повреждениям.

- Высокий показатель ударной вязкости. Позволяет применять сталь У8А при изготовлении ударных инструментов.

Механические свойства в зависимости от температуры испытания

|

t испытания, °C |

s0,2, МПа |

sB, МПа |

d5, % |

y, % |

HB |

|

Отжиг или нормализация |

|||||

|

100 |

710 |

17 |

24 |

195 |

|

|

200 |

640 |

15 |

15 |

205 |

|

|

300 |

17 |

16 |

|

||

|

400 |

19 |

23 |

190 |

||

|

500 |

500 |

23 |

29 |

170 |

|

|

600 |

370 |

28 |

39 |

150 |

|

|

700 |

255 |

33 |

50 |

120 |

|

|

Закалка 780 °С, масло. |

|||||

|

20 |

1230 |

1420 |

10 |

37 |

|

|

-40 |

1270 |

1450 |

11 |

36 |

|

|

-70 |

1300 |

1470 |

12 |

35 |

|

|

Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с. |

|||||

|

700 |

105 |

58 |

91 |

||

|

800 |

91 |

58 |

100 |

||

|

900 |

55 |

62 |

100 |

||

|

1000 |

33 |

62 |

100 |

||

|

1100 |

21 |

80 |

100 |

||

|

1200 |

15 |

69 |

100 |

||

Механические свойства ленты

|

Термообработка, состояние поставки |

Сечение, мм |

sB, МПа |

d5, % |

|

Лента отожженная холоднокатаная |

|||

|

0,1-1,5 |

650 |

15 |

|

|

1,5-4,0 |

750 |

10 |

|

|

Лента нагартованная холоднокатаная. |

|||

|

Класс прочности Н1 |

0,1-4,0 |

750-900 |

|

|

Класс прочности Н2 |

0,1-4,0 |

900-1050 |

|

|

Класс прочности Н3 |

0,1-4,0 |

1050-1200 |

|

|

Лента отожженная высшей категории качества |

|||

|

0,1-4,0 |

650 |

15 |

|

Технологические свойства

|

Температура ковки |

|

Начала 1180, конца 800. Охлаждение заготовок сечением до 100 мм на воздухе, 101-300 мм — в яме. |

|

Свариваемость |

|

не применяется для сварных конструкций. Способ сварки — КТС. |

|

Обрабатываемость резанием |

|

при НВ 187-227 Kuтв.спл. = 1.2, Kuб.ст. = 1.1. |

|

Склонность к отпускной способности |

|

не склонна |

|

Флокеночувствительность |

|

не чувствительна |

|

Шлифуемость |

|

хорошая |

Температура критических точек

|

Критическая точка |

°С |

|

Ac1 |

730 |

|

Ac3 |

765 |

|

Ar1 |

700 |

|

Mn |

245 |

Твердость

|

Состояние поставки, режим термообработки |

HRCэ поверхности |

НВ |

|

Сталь термообработанная. |

Св. 63 |

187 |

|

Закалка 780-800 С, вода. Отпуск 160-200 С. |

61-65 |

|

|

Закалка 780-800 С, вода. Отпуск 200-300 С. |

56-61 |

|

|

Закалка 780-800 С, вода. Отпуск 300-400 С. |

47-56 |

|

|

Закалка 780-800 С, вода. Отпуск 400-500 С. |

37-47 |

|

|

Закалка 780-800 С, вода. Отпуск 500-600 С. |

29-37 |

Прокаливаемость

Закалка 790 °С.

|

Расстояние от торца, мм / HRC э |

|||||||||

|

2 |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

|

|

65,5-67 |

63-65 |

45,5-55 |

42-43,5 |

40,5-42,5 |

39,5-41,5 |

37-40,5 |

39-40 |

36-39,5 |

|

|

Крит. |

Крит.диам. в масле, мм |

|

15-20 |

4-6 |

Физические свойства

|

Температура испытания, °С |

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

|

Модуль нормальной упругости, Е, ГПа |

209 |

205 |

199 |

192 |

185 |

175 |

166 |

|||

|

Модуль упругости при сдвиге кручением G, ГПа |

81 |

80 |

77 |

74 |

71 |

67 |

62 |

|||

|

Плотность, pn, кг/см3 |

7839 |

7817 |

7786 |

7752 |

7714 |

7676 |

7638 |

7600 |

7852 |

|

|

Коэффициент теплопроводности Вт/(м ·°С) |

49 |

46 |

42 |

38 |

35 |

33 |

30 |

24 |

25 |

|

|

Уд. |

230 |

305 |

395 |

491 |

625 |

769 |

931 |

1129 |

1165 |

|

|

Температура испытания, °С |

20- 100 |

20- 200 |

20- 300 |

20- 400 |

20- 500 |

20- 600 |

20- 700 |

20- 800 |

20- 900 |

20- 1000 |

|

Коэффициент линейного расширения (a, 10-6 1/°С) |

11.4 |

12. |

13.0 |

13.7 |

14.3 |

14.8 |

15.2 |

14.5 |

15.2 |

15.7 |

|

Удельная теплоемкость (С, Дж/(кг · °С)) |

477 |

511 |

528 |

548 |

565 |

594 |

624 |

724 |

724 |

703 |

Теплостойкость, красностойкость

|

Температура, °С |

Время, ч |

Твердость, HRCэ |

|

150-160 |

1 |

63 |

|

200-220 |

1 |

59 |

|

R |

Ом·м |

Удельное сопротивление |

|

r |

кг/м3 |

Плотность |

|

C |

Дж/(кг·град) |

Удельная теплоемкость |

|

l |

Вт/(м·град)] |

Коэффициент теплопроводности |

|

a |

1/Град |

Коэффициент линейного расширения |

|

E |

МПа |

Модуль упругости |

|

T |

Град. |

Температура |

Марочник сталей и сплавов онлайн

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 1435-99 | Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия Общие технические условия | ||||||||||

| Россия | ГОСТ 2283-79 | Лента холоднокатаная из инструментальной и пружинной стали. Технические условия | ||||||||||

Характеристики стали У8А

| Классификация | Сталь инструментальная углеродистая высококачественная |

| Применение | Инструмент, который работает в условиях, не вызывающих разогрева рабочей кромки: фрез, зенковок, топоров, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек. |

Механические свойства стали У8А

Твердость стали в зависимости от температуры отпуска

| Температура отпуска, °С | Твердость, HRCЭ |

| Закалка при 780-800 °С, вода | |

|

160 – 200 |

61 – 65 |

|

200 – 300 |

56 – 61 |

|

300 – 400 |

47 – 56 |

|

400 – 500 |

37 – 47 |

|

500 – 600 |

29 – 37 |

Механические свойства стали в зависимости от температуры испытаний

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % |

Твердость, НВ |

| Отжиг или нормализация | |||||

|

100 |

– |

710 |

17 |

24 |

195 |

|

200 |

– |

640 |

15 |

15 |

205 |

|

300 |

– |

– |

17 |

16 |

205 |

|

400 |

– |

– |

19 |

23 |

190 |

|

500 |

– |

500 |

23 |

29 |

170 |

|

600 |

– |

370 |

28 |

39 |

150 |

|

700 |

– |

255 |

33 |

50 |

120 |

Закалка при 780 °С, масло. Отпуск при 400 °С (образцы гладкие диаметром 6,3 мм) Отпуск при 400 °С (образцы гладкие диаметром 6,3 мм)

|

|||||

|

20 |

1230 |

1420 |

10 |

37 |

– |

|

-40 |

1270 |

1450 |

11 |

36 |

– |

|

-70 |

1300 |

1470 |

12 |

35 |

– |

|

Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженый Скорость деформирования 10 мм/мин.  Скорость деформации 0,007 1/с Скорость деформации 0,007 1/с

|

|||||

|

700 |

– |

105 |

58 |

91 |

– |

|

800 |

– |

91 |

58 |

100 |

– |

|

900 |

– |

55 |

62 |

100 |

– |

|

1000 |

– |

33 |

62 |

100 |

– |

|

1100 |

– |

21 |

80 |

100 |

– |

|

1200 |

– |

15 |

69 |

100 |

– |

Свойства по стандарту ГОСТ 1435-99

|

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

| - | 640 – 740 | 10 – 15 |

– |

Твердость стали после термообработки

|

Состояние поставки |

Твердость |

| Сталь термообработанная | До НВ 187 |

| Закалка при 780-800 °С, вода | Свыше HRCЭ 63 |

Свойства по стандарту ГОСТ 2283-79

|

Состояние поставки |

Класс прочности |

Сечение, мм | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| Лента отожженая холоднокатаная |

– |

0,1 – 1,5 |

650 |

15 |

| Лента отожженая холоднокатаная | - |

1,5 – 4,0 |

750 |

10 |

| Лента нагартованная холоднокатаная |

Н1 |

0,1 – 4,0 |

750 – 900 |

– |

| Лента нагартованная холоднокатаная |

Н2 |

0,1 – 4,0 |

900 – 1050 |

– |

| Лента нагартованная холоднокатаная |

Н3 |

0,1 – 4,0 |

1050 – 1200 |

– |

| Лента отожженая высшей категории качества |

– |

0,1 – 4,0 |

650 |

15 |

Технологические свойства марки У8А

| Удельный вес | 7839 кг/м3 |

| Термообработка |

Закалка при 780°C, масло, Отпуск при 400°C.

|

| Твердость материала | HB 10 -1 = 187 МПа |

| Температура критических точек | Ac1 = 720 , Ar1 = 700 , Mn = 245 |

| Температура ковки | Начала 1180 °С, конца 800 °С. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм в яме |

| Обрабатываемость резанием | При HB 187-227, σв=620 МПа, К υ тв. спл=1,2 и Кυ б.ст=1,1 |

| Свариваемость материала |

Не применяется для сварных конструкций. |

| Флокеночувствительность | Не чувствительна |

| Склонность к отпускной хрупкости | Не склонна |

Теплостойкость

| Температура, °С |

Время, часы |

Твердость, HRCэ |

|

150 – 160 |

1 |

63 |

|

200 – 220 |

1 |

59 |

прокаливаемость

| Расстояние от торца, мм | Примечание | ||||||||

| 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | Закалка при 790 °С |

| 65,5-67 | 63-65 | 45,5-55 | 42-43,5 | 40,5-42,5 | 39,5-41,5 | 37-40,5 | 39-40 | 36-39,5 | Твердость для полос прокаливаемости, HRC |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

ГОСТ на углеродистую инструментальную сталь от поставщика Электровек-Сталь / Эвек

Вас интересует ГОСТ на углеродистую инструментальную сталь от поставщика — компании Электровек-Сталь? У нас вы найдете всю интересующую вас информацию по заданному вопросу

Компания Электровек-Сталь предлагает покупку инструментальных сталей из углеродистой стали по доступным ценам от производителей. Поставщик гарантирует немедленную доставку металлопродукции в любую точку, указанную потребителем.

Поставщик гарантирует немедленную доставку металлопродукции в любую точку, указанную потребителем.

Химик

Основным стандартом, регламентирующим условия производства инструментальных углеродистых сталей, является ГОСТ 1435-99. Он определяет номенклатуру металлопроката, химический состав и основные потребительские свойства этих сталей.

Сталь, из которой изготавливают металлопродукцию, классифицируется по химическому составу как качественная и качественная (в обозначении последней должна присутствовать буква А).

По назначению, в зависимости от массовой доли хрома, никеля и меди, металлопродукция делится на три группы:

1 — для всех видов продукции, включая жилы, кроме патентованных проволоки и ленты;

2 — для патентованных проволоки и ленты;

3 — для всех видов продукции (в том числе горячекатаных и холоднокатаных листов и лент), технология изготовления которых предусматривает многократный нагрев, повышающий возможность графитизации стали, а также для продукции, требующей повышенной прокаливаемость (кроме проката для стержней, И лент).

По способу дальнейшей обработки горячекатаные и кованые прутки и полосы подразделяются на подгруппы:

А — для горячей обработки давлением (в том числе на осадку, высадку), а также для холодного волочения;

Б — для холодной обработки (точение, строжка, фрезерование и др.).

По состоянию материала металлопродукция изготавливается без термической обработки,

Термически обработанная — Т и нагартованная — Н (для калиброванных и со специальной отделкой поверхности стержней).

Химический состав сталей должен соответствовать ограничениям, указанным в следующей таблице:

| Массовая доля элемента, % | |||||

| марка стали | Из углерода | Кремний | Марганец | Сера | Фосфор |

| не более | |||||

| U7 | 0,65−0,74 | 0,17−0,33 | 0,17−0,33 | 0,028 | 0,030 |

| У8 | 0,75−0,84 | 0,17−0,33 | 0,17−0,33 | 0,028 | 0,030 |

| У8Г | 0,80−0,90 | 0,17−0,33 | 0,33−0,58 | 0,028 | 0,030 |

| Y9 | 0,85−0,94 | 0,17−0,33 | 0,17−0,33 | 0,028 | 0,030 |

| У10 | 0,95−1,04 | 0,17−0,33 | 0,17−0,33 | 0,028 | 0,030 |

| У11 | 1,05−1,14 | 0,17−0,33 | 0,17−0,33 | 0,028 | 0,030 |

| У12 | 1,15−1,24 | 0,17−0,33 | 0,17−0,33 | 0,028 | 0,030 |

| У13 | 1,25−1,35 | 0,17−0,33 | 0,17−0,33 | 0,028 | 0,030 |

| У7А | 0,65−0,74 | 0,17−0,33 | 0,17−0,28 | 0,018 | 0,025 |

| У8А | 0,75−0,84 | 0,17−0,33 | 0,17−0,28 | 0,018 | 0,025 |

| У8ГА | 0,80−0,90 | 0,17−0,33 | 0,33−0,58 | 0,018 | 0,025 |

| У9А | 0,85−0,94 | 0,17−0,33 | 0,17−0,28 | 0,018 | 0,025 |

| У10А | 0,95−1,04 | 0,17−0,33 | 0,17−0,28 | 0,018 | 0,025 |

| У11А | 1,05−1,14 | 0,17−0,33 | 0,17−0,28 | 0,018 | 0,025 |

| У12А | 1,15−1,24 | 0,17−0,33 | 0,17−0,28 | 0,018 | 0,025 |

| У13А | 1,25−1,35 | 0,17−0,33 | 0,17−0,28 | 0,018 | 0,025 |

Примечания:

1. Буквы и цифры в обозначении марки стали означают: Y – углерод, следующая цифра – средняя массовая доля углерода в десятых долях процента, Г – приведенная масса доля марганца.

Буквы и цифры в обозначении марки стали означают: Y – углерод, следующая цифра – средняя массовая доля углерода в десятых долях процента, Г – приведенная масса доля марганца.

2. Массовая доля серы в стали, полученной методом электрошлакового переплава, не должна превышать 0,013%.

| Массовая доля элемента, % | ||||

| Группа металлов- Продуктов | стальмарки | Хром | Никель | Медь |

| не более | ||||

| 1 | Y7, Y8, Y8G, Y9, Y10, Y11, Y12, Y13, Y7A, Y8A, Y8GA, Y9А, Y10A, Y11A, Y12A, Y13AA | Не более 0,20 | 0,25 | 0,25 |

| 2 | В7А, В8А, В8ГА, В9А, В10А, В11А, В12А, В13А | Не более 0,12 | 0,12 | 0,20 |

| 3 | Y7, Y8, Y8G, Y9, Y10, Y11, Y12, Y13, Y7A, Y8A, Y8GA, Y9A, Y10A, Y11A, Y12A, Y13AA | 0,20−0,40 | 0,25 | 0,25 |

Купить инструментальную углеродистую сталь, изготовленную в строгом соответствии с положениями ГОСТ 1435-99, предлагает компания Электровэк-сталь. Товары продаются по ценам производителя. Поставщик обеспечивает своевременную доставку металлопроката в любую точку, указанную заказчиком.

Товары продаются по ценам производителя. Поставщик обеспечивает своевременную доставку металлопроката в любую точку, указанную заказчиком.

Свойства

ГОСТ 1435-99 определяет качество поверхности поставляемого проката инструментальных углеродистых сталей, а также его начальную твердость:

марка стали | Твердость по Бринеллю термически обработанных металлических изделий | Твердость образцов по Роквеллу После закалки в воде | ||

| НВ, не ниже | Диаметр оттиска, мм, не менее | Температура отпуска, °С | HRC (HRC), не менее | |

| V7, V7A V8, V8A, V8G, V8GA | 187 | 4,4 | 800-820 780-800 | 63 (62) |

| У9, У9А | 192 | 4,35 | 760−780 | 63 (62) |

| У10, У10А | 207 | 4,2 | 770-800 | 63 (62) |

| У11, У11А | 212 | 4,15 | 770-800 | 63 (62) |

| У12, У12А У13, У13А | 212 217 | 4,15 4,1 | 760−790 | 64 (63) |

Изделия из металла термически обработанные диаметром или толщиной менее 5 мм на твердость не испытывают, а испытывают на растяжение по требованию потребителя. Временное сопротивление должно соответствовать нормам, приведенным в таблице.

Временное сопротивление должно соответствовать нормам, приведенным в таблице.

| марка стали | Предел временного сопротивления, МПа (кгс/мм 2 ), не более |

| В7, В7А, В8, В8А, В8Т, В8ГА, В9, В9А | 650 (66) |

| В10, В10А, В11, В11А, В12, В12А, В13, В13А | 750 (76) |

Качество поверхности основного металла из инструментальных углеродистых сталей должно соответствовать следующим требованиям: прокатки и рванины не допускаются.

Поверхностные дефекты должны быть удалены путем плоской резки или зачистки. Глубина зачистки не должна превышать (считая от фактического размера металлопроката):

Для прутков и полос диаметром или толщиной менее 80 мм — половина суммы предельных отклонений от размера;

Для прутков и полос диаметром или толщиной от 80 до 140 мм – сумма предельных отклонений от размера;

Для прутков и полос диаметром или толщиной более 140 мм — 4 % от номинального диаметра или толщины.

Допускаются без зачистки дефекты механического происхождения (отпечатки, царапины, риски, рюши и др.) глубиной не более половины суммы предельных отклонений, а также мелкие развернувшиеся или несвязанные загрязнения и пузыри глубиной не превышающие 0,25 суммы предельных отклонений, но не более 0,2 мм, считая от фактического размера.

На поверхности горячекатаных рулонов отдельные мелкие фольги, скрученные загрязнения и пузыри, дефекты механического происхождения (отпечатки, царапины, риски, ворсинки и др.), не превышающие 0,25 суммы предельных отклонений, считая от реальный размер, допускаются без зачистки.

На поверхности стержней, предназначенных для изготовления деталей методом горячей осадки или высадки, не допускается наличие размотанной или незакрученной грязи и пузырей.

На поверхности стержней и полос подгруппы б локальные дефекты допускаются, если глубина их залегания не превышает:

Для размеров до 100 мм — половина суммы предельных отклонений по размеру;

Для размеров 100 мм и более — сумма предельных отклонений по размеру, считая от фактического размера.

Качество поверхности калиброванных прутков (мотков) должно соответствовать ГОСТ 1051 группы Б, Б; Со специальной отделкой поверхности — ГОСТ 14955 группы Б, Г, Д.

Металлические изделия, предназначенные для горячей осадки и высадки, испытывают на осадку в горячем состоянии. На осевших образцах не должно быть открытых трещин, закатов, надрывов.

Компания Электровэк-сталь реализует по доступной цене производителя прокат из инструментальных углеродистых сталей. Поставщик обеспечивает своевременную доставку продукции в любую точку, указанную заказчиком.

Advance UKA i | БС ЕН 10056-1:1999 | Корус | Уголки неравнополочные горячекатаные | Горячекатаный | ||

Advance UKA i | БС ЕН 10056-1:1999 | Тата Сталь | Уголки неравнополочные горячекатаные | Горячекатаный | ||

Advance UKA-аналог i | БС ЕН 10056-1:1999 | Корус | Уголки равнополочные горячекатаные | Горячекатаный | ||

Advance UKA-аналог i | БС ЕН 10056-1:1999 | Тата Сталь | Уголки равнополочные горячекатаные | Горячекатаный | ||

| — | — | Уголки неравнополочные холодногнутые | Холоднодеформированный | |||

| — | Макстил | Уголки неравнополочные холодногнутые | Холоднодеформированный | |||

КЛЛ-аналог i | — | — | Уголки равнополочные холодногнутые | Холоднодеформированный | ||

КЛЛ-аналог i | — | Макстил | Уголки равнополочные холодногнутые | Холоднодеформированный | ||

CFLeq i | — | Боуэн встретился со Стаалом | Уголки равнополочные холодногнутые | Холоднодеформированный | ||

| — | Макстил | Уголки с кромками холодной штамповки | Холоднодеформированный | |||

CFLue и | — | Боуэн встретился со Стаалом | Уголки неравнополочные холодногнутые | Холоднодеформированный | ||

| — | Континентальная сталь | Уголки равнополочные горячекатаные | Горячекатаный | |||

| БС ЕН 10056-1:1999 | Озкан | Уголки равнополочные горячекатаные | Горячекатаный | |||

Эквалайзер i | КС Д 3502:2007 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

I-образный уголок i | КС Д 3502:2007; ДЖИС Г 3192 | — | Уголки неравнополочные горячекатаные | Горячекатаный | ||

| — | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| — | Руукки | Уголки неравнополочные холодногнутые | Холоднодеформированный | |||

| МАИС 13 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| АИСЦ 14 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| МАИС 15 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| АИС 9 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| БС 4848-4 | Британская сталь | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| БС ЕН 10056-1:2017 | Британская сталь | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| КИСЦ 12 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ЦИСК 9 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

ЧСН 42 5545. 01 01 | Ферона | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ЧСН ЕН 10056-1:2003 | Ферона | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ДИН 1029 | Хемпель Металс | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ДИН 1029:1994-03 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ДИН 1029:1994-03 | Ферона | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| DIN EN 10056-1:1998-10 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ЕН 10056 | Макстил | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| EN 10056-1:1998; Евронорм 57-78 | Арбед | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| EN 10056-1:1998;DIN 1029:1994-03;ЧСН 42 5541 | АрселорМиттал | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ЕН 10056-1:2017 | АрселорМиттал (2018) | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ГБ/т 706-2016 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ГБ/т 9788-1988 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

ГОСТ 19772-93, табл. 1 1 | — | Уголки неравнополочные холодногнутые | Холоднодеформированный | |||

| ГОСТ 19772-93, табл. 2 | — | Уголки неравнополочные холодногнутые | Холоднодеформированный | |||

| ГОСТ 8510-72 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ГОСТ 8510-86 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ИС 808:1989 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ИСО Р 657/1 1968 | Миттал Стил ЮАР | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ДЖИС Г 3192 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ЭНОРМ М 3247 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

| ТЦВН 7571-2:2006 | — | Уголки неравнополочные горячекатаные | Горячекатаный | |||

L (британский) i | АСТМ А 6/А 6М | АрселорМиттал (2018) | Уголки неравнополочные горячекатаные | Горячекатаный | ||

L (метрическая) i | АСТМ А 6/А 6М | АрселорМиттал (2018) | Уголки неравнополочные горячекатаные | Горячекатаный | ||

л (Таблица 10) i | АДМ 2020 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

л (Таблица 12) i | АДМ 2020 | — | Уголки неравнополочные горячекатаные | Горячекатаный | ||

л (Таблица 14) i | АДМ 2015 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

л (Таблица 16) i | АДМ 2015 | — | Уголки неравнополочные горячекатаные | Горячекатаный | ||

L-равный i | — | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | — | Брюнингхаус | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | — | Руукки | Уголки равнополочные холодногнутые | Холоднодеформированный | ||

L-равный i | АБНТ НБР 6355:2012 | — | Уголки равнополочные холодногнутые | Холоднодеформированный | ||

L-равный i | МАИС 13 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | АИСЦ 14 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | МАИС 15 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | АИС 9 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | АСТМ А 6/А 6М | АрселорМиттал (2017) | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | БС 4848-4 | Британская сталь | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | БС ЕН 10056-1:1999 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-аналог и | БС ЕН 10056-1:2017 | Британская сталь | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | КИСЦ 12 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ЦИСК 9 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ЧСН 42 5541 | Ферона | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ЧСН ЕН 10056-1:2003 | Ферона | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ДИН 1028 | Хемпель Металс | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | DIN 1028:1963 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ДИН 1028:1994-03 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ДИН 1028:1994-03 | Ферона | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | DIN EN 10056-1:1998-10 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ЕН 10056 | Макстил | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | EN 10056-1; ASTM A 6/A 6M; Евронорм 56-77 | Арбед | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | EN 10056-1:1998;DIN 1028:1994-03;ЧСН 42 5541 | АрселорМиттал | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ЕН 10056-1:2017 | АрселорМиттал (2018) | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ГБ/т 4227-1984 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный и | ГБ/т 706-2016 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ГБ/т 9787-1988 | — | Уголки равнополочные горячекатаные | Горячекатаный | ||

L-равный i | ГОСТ 19771-93, табл. |

Верхняя граница означает угрозу ломкости и хрупкости. Твердость сплава У8А составляет 58 HRC, это сбалансированный показатель – сталь обладает хорошей твердостью, при этом не слишком подвержена хрупкости.

Верхняя граница означает угрозу ломкости и хрупкости. Твердость сплава У8А составляет 58 HRC, это сбалансированный показатель – сталь обладает хорошей твердостью, при этом не слишком подвержена хрупкости. Из сплава У8А делают шпаги, а это один из самых требовательных к металлу видов холодного оружия.

Из сплава У8А делают шпаги, а это один из самых требовательных к металлу видов холодного оружия.

Для лезвий это возможность длительной эксплуатации без заточки.

Для лезвий это возможность длительной эксплуатации без заточки. Отпуск 400 °С (образцы гладкие диаметром 6,3 мм)

Отпуск 400 °С (образцы гладкие диаметром 6,3 мм)

Закалка 780-800 С, вода.

Закалка 780-800 С, вода. диам. в воде, мм

диам. в воде, мм электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 2

2