Гост углеродистая сталь обыкновенного качества: ГОСТ 380-2005 Сталь углеродистая обыкновенного качества

alexxlab | 09.12.1990 | 0 | Разное

Марки Дата введения 1998—01—01 Предисловие 1 РАЗРАБОТАН Украинским государственным научно-исследовательским институтом металлов УкрНИИМет метрологии и сертификации 2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии ВНЕСЕН Государственным комитетом Украины по стандартизации, и сертификации 21 октября 1994 г. За принятие проголосовали:

3 Настоящий стандарт соответствует международным стандартам ИСО 630—80 “Сталь конструкционная. 4 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 июня 1997 г. № 205 межгосударственный стандарт ГОСТ 380—94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г. 5 ВЗАМЕН ГОСТ 380-88 Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания на территории Российской Федерации без разрешения Госстандарта России

1 ОБЛАСТЬ ПРИМЕНЕНИЯ Настоящий стандарт распространяется на углеродистую сталь обыкновенного качества, предназначенную для изготовления проката горячекатаного: сортового, фасонного, толстолистового, тонколистового, широкополосного и холоднокатаного тонколистового, а также слитков, блюмов, слябов, сутунки, заготовок катаной и непрерывнолитой, труб, поковок и штамповок, ленты, проволоки, метизов и др.

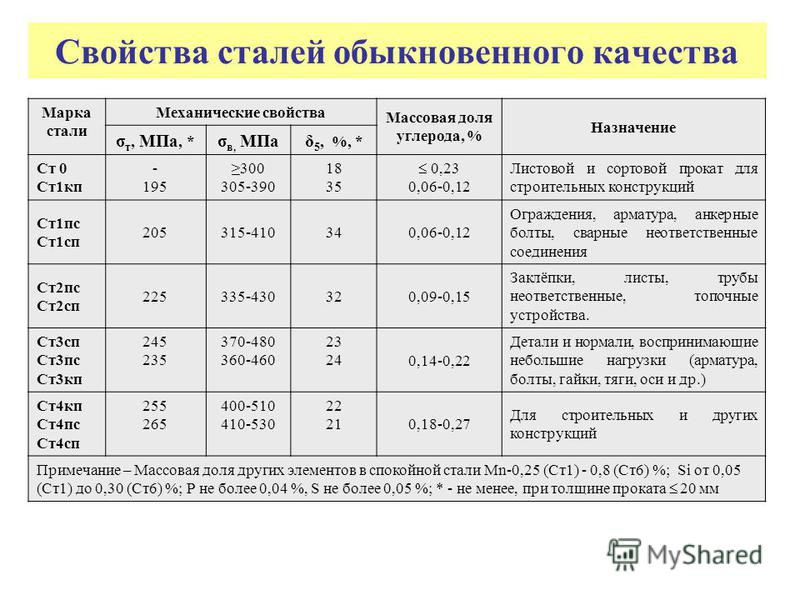

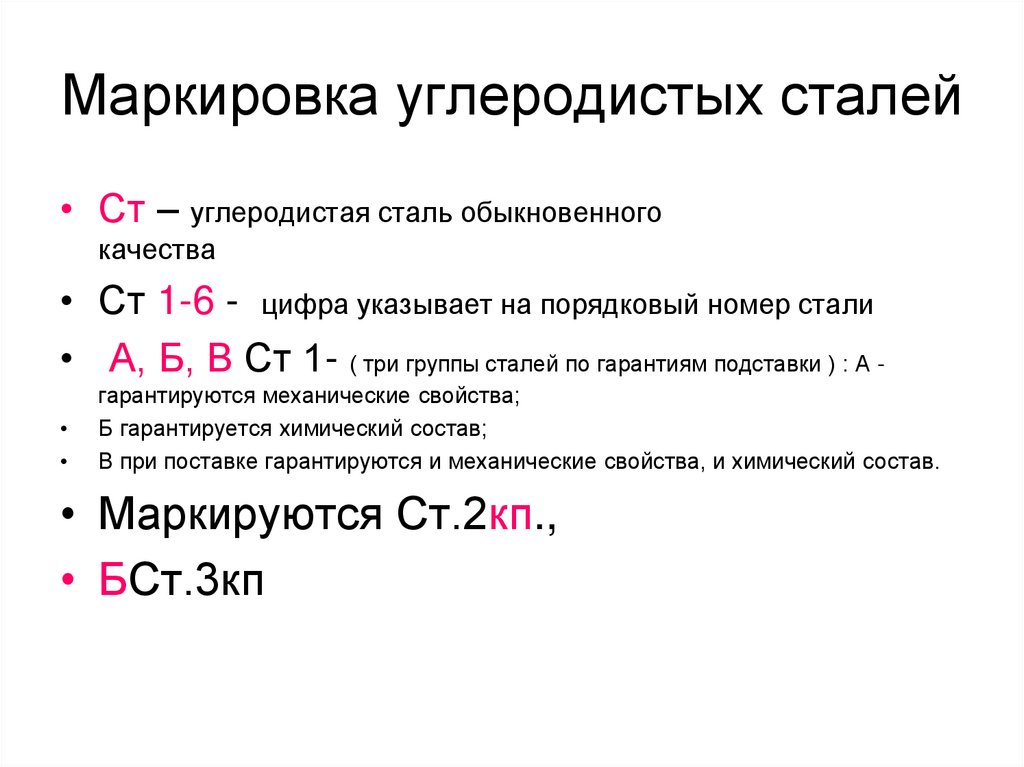

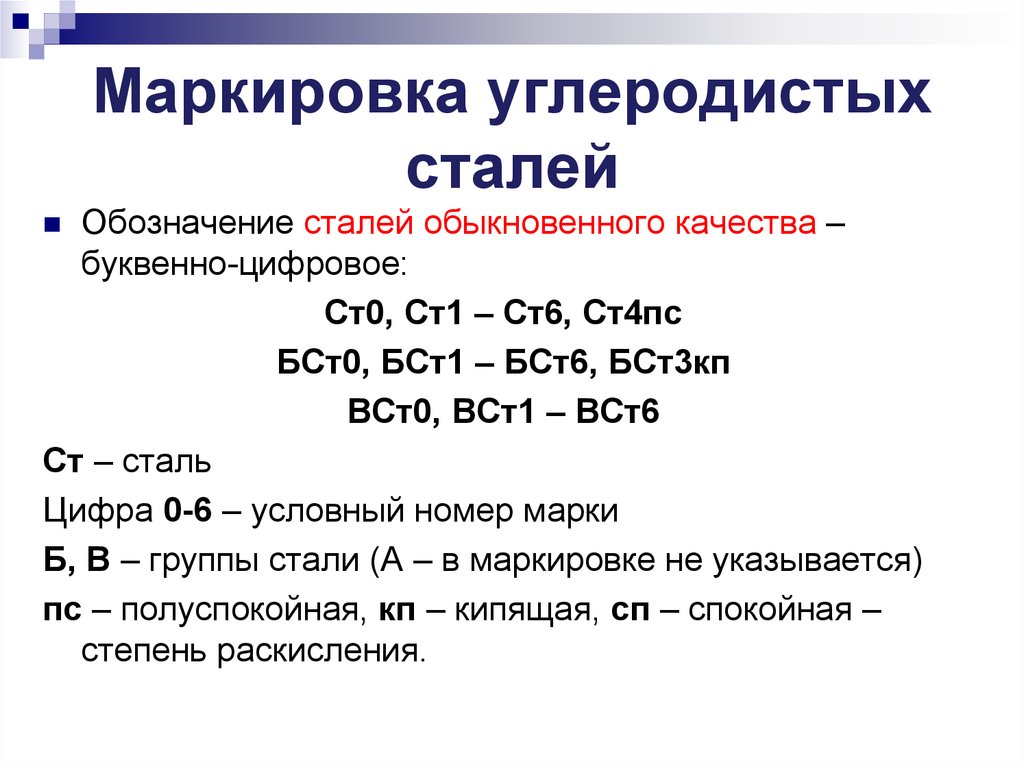

2 НОРМАТИВНЫЕ ССЫЛКИ В настоящем стандарте использованы ссылки на следующие стандарты: ГОСТ 7565—81 Чугун, сталь и сплавы. Метод отбора проб для определения химического анализа ГОСТ 17745—90 Стали и сплавы. Методы определения газов ГОСТ 18895—81 Сталь. Метод фотоэлектрического спектрального анализа ГОСТ 22536.0—87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа ГОСТ 22536.1—88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита ГОСТ 22536.2—87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3—88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора ГОСТ 22536.4—88 Сталь углеродистая и чугун нелегированный. Методы определения кремния ГОСТ 22536.5—87 Сталь углеродистая и чугун нелегированный. Методы определения марганца ГОСТ 22536.6—88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка ГОСТ 22536.7—88 Сталь углеродистая и чугун нелегированный. Методы определения хрома ГОСТ 22536.8—87 Сталь углеродистая и чугун нелегированный. Методы определения меди ГОСТ 22536.9—88 Сталь углеродистая и чугун нелегированный. Методы определения никеля ГОСТ 22536.10—88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия ГОСТ 22536.11—87 Сталь углеродистая и чугун нелегированный. Методы определения титана 3. МАРКИ СТАЛИ 3.1. Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп. Буквы Ст обозначают “Сталь”, цифры – условный номер марки в зависимости от химического состава стали, буквы “кп”, “пс”, “сп” – способ раскисления (“кп” – кипящая, “пс” – полуспокойная, “сп” – спокойная). 3.2. Сопоставление марок стали типа “Ст” и “Fe” приведено в приложении А. 3.3. Требования к химическому составу стали марок Fe310, Fe360, Fe430, Fe490, Fe510, Fe590, Fe690 приведены в приложении Б. 3.4.Степень раскисления, если она не указана в заказе, устанавливает изготовитель. 4. ТРЕБОВАНИЯ К ХИМИЧЕСКОМУ СОСТАВУ СТАЛИ 4.1. Химический состав стали по плавочному анализу ковшовой пробы должен соответствовать нормам, приведенным в таблице 1. Таблица 1

4. 4.3. При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, не содержащий кремний, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния в стали допускается менее 0,05 %. Раскисление титаном, алюминием и другими раскислителями, не содержащими кремния, указывается в документе о качестве. 4.4. Массовая доля хрома, никеля и меди в стали должна быть не более 0,30 % каждого. В стали, изготовленной скрап-процессом, допускается массовая доля меди до 0,40 %, хрома и никеля – до 0,35 % каждого. При этом в стали марок Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп массовая доля углерода должна быть не более 0,20 %.

Массовая доля азота в стали, выплавленной в электропечах, должна быть не более 0,012%. 4.6. Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0: серы – не более 0,060 %, фосфора – не более 0,070 %. 4.7. Массовая доля мышьяка в стали должна быть не более 0,080 %. В стали, выплавленной на базе керченских руд, массовая доля мышьяка – не более 0,15 %, фосфора – не более 0,050 %.

Таблица 2

Примечание. 5. МЕТОДЫ КОНТРОЛЯ 5.1. Методы отбора проб для определения химического состава стали – по ГОСТ 7565. 5.2. Химический анализ стали – по ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0-ГОСТ22536.11 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность. При разногласиях между изготовителем и потребителем оценку производят стандартными методами. 5.3. Определение массовой доли хрома, никеля, меди, мышьяка, азота, а в кипящей стали также кремния, допускается не проводить при гарантии обеспечения норм изготовителем. В стали, выплавленной на базе керченских руд, определение мышьяка обязательно.

6. МАРКИРОВКА ПРОДУКЦИИ Для маркировки продукции используют краску цветов, приведенных в табл. 3.

Таблица 3

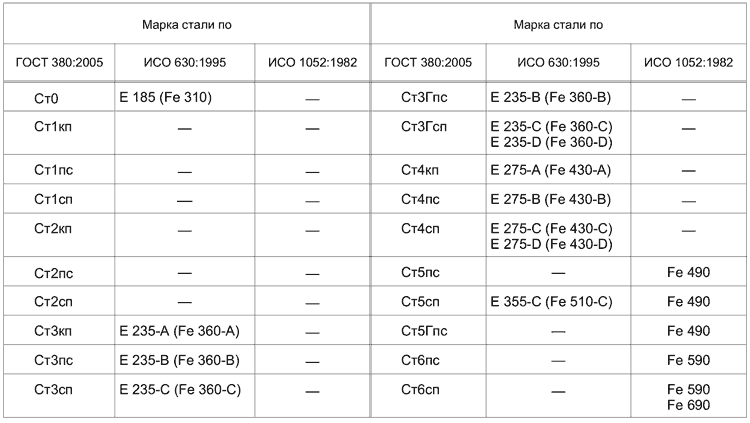

ПРИЛОЖЕНИЕ А (рекомендуемое) Сопоставление марок стали типа “Ст” и “Fе” по международным стандартам ИСО 630-80 и ИСО 1052-82 Таблица А.

ПРИЛОЖЕНИЕ Б (рекомендуемое) Требования к стали по международным стандартам ИСО 630— 80 и ИСО 1052-82 Б. Таблица Б.1

Б.2 Сталь марок Fе490, Fе590, Fе690 изготовляют полуспокойной и спокойной. Б.З Для стали марок Fе310, Fе360, Fе430, Fе510 массовая доля марганца — не более 1,60 %, кремния — не более 0,55 %. Б.4 Массовую долю азота определяют по требованию потребителя. Для стали, раскисленной алюминием, допускается массовая доля азота до 0,015 %. Массовая доля азота в стали, выплавленной в электропечах, должна быть не более 0,012 %. Б.5 Предельные отклонения по химическому составу в готовом прокате должны соответствовать приведенным в таблице Б.2. Таблица Б.2

УДК 669. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сталь углеродистая ГОСТ 380-2005, металлопродукция.

Главная » Каталог » Номенклатура сталей » Сталь углеродистая обыкновенного качества

У нас Вы можете купить металлопрокат по сталям ГОСТ 380-2005, следующего сортамента:

• круг ГОСТ 2590-2006 горячекатаный от 10 до 300 мм;

• круг ГОСТ 9.307-89 оцинкованный от 6 до 20 мм;

• шестигранник ГОСТ 2879-2006 горячекатаный от 10 до 75 мм;

• квадрат ГОСТ 2591-2006 горячекатаный от 10 до 200мм,

• лист ГОСТ 19903-2015 горячекатаный от 2 до 200 мм;

• полоса оцинкованная ГОСТ 9.307-89;

ГОСТ 380-2005 представлен следующими марками углеродистых сталей обыкновенного качества:

Марка стали | Массовая доля химических элементов | ||

углерода | марганца | кремния | |

Ст0 | Не более 0,23 | – | – |

Ст1кп | 0,06-0,12 | 0,25-0,50 | Не более 0,05 |

Ст1пс | 0,06-0,12 | 0,25-0,50 | 0,05-0,15 |

Ст1сп | 0,06-0,12 | 0,25-0,50 | 0,15-0,30 |

Ст2кп | 0,09-0,15 | 0,25-0,50 | Не более 0,05 |

Ст2пс | 0,09-0,15 | 0,25-0,50 | 0,05-0,15 |

Ст2сп | 0,09-0,15 | 0,25-0,50 | 0,15-0,30 |

Ст3кп | 0,14-0,22 | 0,30-0,60 | Не более 0,05 |

Ст3пс | 0,14-0,22 | 0,40-0,65 | 0,05-0,15 |

Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

Ст3Гпс | 0,14-0,22 | 0,80-1,10 | Не более 0,15 |

Ст3Гсп | 0,14-0,20 | 0,80-1,10 | 0,15-0,30 |

Ст4кп | 0,18-0,27 | 0,40-0,70 | Не более 0,05 |

Ст4пс | 0,18-0,27 | 0,40-0,70 | 0,05-0,15 |

Ст4сп | 0,18-0,27 | 0,40-0,70 | 0,15-0,30 |

Ст5пс | 0,28-0,37 | 0,50-0,80 | 0,05-0,15 |

Ст5сп | 0,28-0,37 | 0,50-0,80 | 0,15-0,30 |

Ст5Гпс | 0,22-0,30 | 0,80-1,20 | Не более 0,15 |

Ст6пс | 0,38-0,49 | 0,50-0,80 | 0,05-0,15 |

Ст6сп | 0,38-0,49 | 0,50-0,80 | 0,15-0,30 |

Показать весь текст

Доставка по всей России, экспорт.

Оперативная и полная информация о наличии, ценах, условиях и сроках отгрузки по телефонам отдела сбыта :

+7 (343) 268-7815, +7 (950) 208-1282, +7 (904) 178-4756, +7 (902) 255-6262 WhatsApp и Viber, +7 (343) 213-1014

ЧАСЫ РАБОТЫ: Пн – Пт: с 05:30 до 16:00, время Московское, во вне рабочее время отправляйте запрос на E-mail, Вам обязательно ответят.

: Металлургия: образование, работа, бизнес :: MarkMet.ru

ГОСТ 380-94 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ СТАЛЬ УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГО КАЧЕСТВА МАРКИ МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ Минск Предисловие 1 РАЗРАБОТАН Украинским государственным научно-исследовательским институтом металлов УКрНИИМет ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации 2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1994 г. За принятие проголосовали:

| Наименование государства | Наименование национального органа по стандартизации |

| Азербайджанская Республика | Азгосстандарт |

| Республика Армения | Армгосстандарт |

| Республика Белоруссия | Госстандарт Белоруссии |

| Грузия | Грузстандарт |

| Республика Казахстан | Госстандарт Республики Казахстан |

| Киргизская Республика | Киргизстандарт |

| Республика Молдова | Молдовастандарт |

| Российская Федерация | Госстандарт России |

| Республика Узбекистан | Узгосстандарт |

| Украина | Госстандарт Украины |

3 Настоящий стандарт соответствует международным стандартам ИСО 630-80 «Сталь конструкционная. Пластины, широкие фаски, бруски и профили» и ИСО 1052-82 «Сталь конструкционная общего назначения» в части требований к химическому составу стали

4 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 июня 1997 г. № 205 межгосударственный стандарт ГОСТ 380-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

5 ВЗАМЕН ГОСТ 380-88

ГОСТ 380-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГО КАЧЕСТВА

Марки

Common quality carbon steel.

Grades

Дата введения 1998-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на углеродистую сталь обыкновенного качества, предназначенную для изготовления проката горячекатаного: сортового, фасонного, толстолистового, тонколистового, широкополостного и холоднокатаного тонколистового, а также слитков, блюмов, слябов, сутунки, заготовок катаной и непрерывнолитой, труб, поковок и штамповок, ленты, проволоки, метизов и др.

Пластины, широкие фаски, бруски и профили» и ИСО 1052-82 «Сталь конструкционная общего назначения» в части требований к химическому составу стали

4 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 июня 1997 г. № 205 межгосударственный стандарт ГОСТ 380-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

5 ВЗАМЕН ГОСТ 380-88

ГОСТ 380-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГО КАЧЕСТВА

Марки

Common quality carbon steel.

Grades

Дата введения 1998-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на углеродистую сталь обыкновенного качества, предназначенную для изготовления проката горячекатаного: сортового, фасонного, толстолистового, тонколистового, широкополостного и холоднокатаного тонколистового, а также слитков, блюмов, слябов, сутунки, заготовок катаной и непрерывнолитой, труб, поковок и штамповок, ленты, проволоки, метизов и др. 2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического анализа

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-81 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического анализа

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-81 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536. 8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

3 МАРКИ СТАЛИ

3.1 Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст 4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состава, буквы «кп», «пс», и «сп» – степень раскисления («кп» – кипящая, «пс» – полуспокойная, «сп» – спокойная).

3.2 Сопоставление марок стали типа «Ст» и типа «Fe» приведено в приложении А.

3.3 Требования к химическому составу стали марок Fe310, Fe360, Fe430, Fe490, Fe510, Fe590, Fe690 приведены в приложении Б.

3.4 Степень раскисления, если она не указана в заказе, устанавливает изготовитель.

8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

3 МАРКИ СТАЛИ

3.1 Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст 4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состава, буквы «кп», «пс», и «сп» – степень раскисления («кп» – кипящая, «пс» – полуспокойная, «сп» – спокойная).

3.2 Сопоставление марок стали типа «Ст» и типа «Fe» приведено в приложении А.

3.3 Требования к химическому составу стали марок Fe310, Fe360, Fe430, Fe490, Fe510, Fe590, Fe690 приведены в приложении Б.

3.4 Степень раскисления, если она не указана в заказе, устанавливает изготовитель. 4 ТРЕБОВАНИЯ К ХИМИЧЕСКОМУ СОСТАВУ СТАЛИ

4.1 Химический состав стали по плавочному анализу ковшовой пробы должен соответствовать нормам, приведенным в таблице 1.

Таблица 1

4 ТРЕБОВАНИЯ К ХИМИЧЕСКОМУ СОСТАВУ СТАЛИ

4.1 Химический состав стали по плавочному анализу ковшовой пробы должен соответствовать нормам, приведенным в таблице 1.

Таблица 1

| Марка стали | Массовая доля элементов, % | ||

| углерода | марганца | кремния | |

| Ст0 | Не более 0,23 | – | – |

| Ст1кп | 0,06-0,12 | 0,25-0,50 | Не более 0,05 |

| Ст1пс | 0,06-0,12 | 0,25-0,50 | 0,05-0,15 |

| Ст1сп | 0,06-0,12 | 0,25-0,50 | 0,15-0,30 |

| Ст2кп | 0,09-0,15 | 0,25-0,50 | Не более 0,05 |

| Ст2пс | 0,09-0,15 | 0,25-0,50 | 0,05-0,15 |

| Ст2сп | 0,09-0,15 | 0,25-0,50 | 0,15-0,30 |

| Ст3кп | 0,14-0,22 | 0,30-0,60 | Не более 0,05 |

| Ст3пс | 0,14-0,22 | 0,40-0,65 | 0,05-0,15 |

| Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

| Ст3Гпс | 0,14-0,22 | 0,80-1,10 | Не более 0,15 |

| Ст3Гсп | 0,14-0,20 | 0,80-1,10 | 0,15-0,30 |

| Ст4кп | 0,18-0,27 | 0,40-0,70 | Не более 0,05 |

| Ст4пс | 0,18-0,27 | 0,40-0,70 | 0,05-0,15 |

| Ст4сп | 0,18-0,27 | 0,40-0,70 | 0,15-0,30 |

| Ст5пс | 0,28-0,37 | 0,50-0,80 | 0,05-0,15 |

| Ст5сп | 0,28-0,37 | 0,50-0,80 | 0,15-0,30 |

| Ст5Гпс | 0,22-0,30 | 0,80-1,20 | Не более 0,15 |

| Ст5Гпс | 0,22-0,30 | 0,80-1,20 | Не более 0,15 |

| Ст6пс | 0,38-0,49 | 0,50-0,80 | 0,05-0,15 |

| Ст6сп | 0,38-0,49 | 0,50-0,80 | 0,15-0,30 |

4. 2 В стали марки Ст0 массовая доля марганца, кремния, хрома, никеля, меди, мышьяка не нормируется.

4.3 При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, се содержащими кремний, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния в стали допускается менее 0,05%. Раскисление титаном, алюминием и другими раскислителями, не содержащими кремния, указывается в документе о качестве.

4.4 Массовая доля хрома, никеля и меди в стали должна быть не более 0,30% каждого.

В стали, изготовленной скрап-процессом, допускается массовая доля меди до 0,40%, хрома и никеля – до 0,35% каждого. При этом в стали марок Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп массовая доля углерода должна быть не более 0,20%.

4.5 Массовая доля азота в стали должна быть не более 0,010%. Допускается массовая доля азота в стали до 0,013%, если при повышении массовой доли азота на 0,001% нормативное значение массовой доли фосфора снижается на 0,005%.

2 В стали марки Ст0 массовая доля марганца, кремния, хрома, никеля, меди, мышьяка не нормируется.

4.3 При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, се содержащими кремний, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния в стали допускается менее 0,05%. Раскисление титаном, алюминием и другими раскислителями, не содержащими кремния, указывается в документе о качестве.

4.4 Массовая доля хрома, никеля и меди в стали должна быть не более 0,30% каждого.

В стали, изготовленной скрап-процессом, допускается массовая доля меди до 0,40%, хрома и никеля – до 0,35% каждого. При этом в стали марок Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп массовая доля углерода должна быть не более 0,20%.

4.5 Массовая доля азота в стали должна быть не более 0,010%. Допускается массовая доля азота в стали до 0,013%, если при повышении массовой доли азота на 0,001% нормативное значение массовой доли фосфора снижается на 0,005%. Массовая доля азота в стали, выплавленной в электропечах, должна быть не более 0,012%.

4.6 Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,050%, фосфора – не более 0,040 %, в стали марки Ст0: серы – не более 0,060%, фосфора – не более 0,070%.

4.7 Массовая доля мышьяка в стали должна быть не более 0,080%.

В стали, выплавленной на базе керченских руд, массовая доля мышьяка – не более 0,150%, фосфора – не более 0,050%.

4.8 Предельные отклонения по химическому составу проката, заготовок, поковок и изделий дальнейшего передела должны соответствовать приведенным в таблице 2.

Таблица 2

Массовая доля азота в стали, выплавленной в электропечах, должна быть не более 0,012%.

4.6 Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,050%, фосфора – не более 0,040 %, в стали марки Ст0: серы – не более 0,060%, фосфора – не более 0,070%.

4.7 Массовая доля мышьяка в стали должна быть не более 0,080%.

В стали, выплавленной на базе керченских руд, массовая доля мышьяка – не более 0,150%, фосфора – не более 0,050%.

4.8 Предельные отклонения по химическому составу проката, заготовок, поковок и изделий дальнейшего передела должны соответствовать приведенным в таблице 2.

Таблица 2

| Элемент | Предельные отклонения по химическому составу, % | |

| Кипящая сталь | Полуспокойная и спокойная сталь | |

| Углерод | ± 0,030 | + 0,030 – 0,020 |

| Марганец | + 0,050 – 0,040 | + 0,050 – 0,030 |

| Кремний | – | + 0,030 -0,020 |

| Фосфор | + 0,006 | + 0,005 |

| Сера | + 0,006 | + 0,005 |

| Азот | + 0,002 | + 0,002 |

| Примечание – Для проката из стали марок Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп, предназначенного для сварных конструкций, плюсовые отклонения по массовой доле углерода не допускаются | ||

5 МЕТОДЫ КОНТРОЛЯ

5. 1 Методы отбора проб для определения химического состава стали – по ГОСТ 7565.

5.2 Химический анализ стали – по ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0 – ГОСТ 22536.11 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

При разногласиях между изготовителем и потребителем оценку производят стандартными методами.

5.3 Определение массовой доли хрома, никеля, меди, мышьяка, азота, а в кипящей стали также кремния, допускается не проводить при гарантии обеспечения норм изготовителем. В стали, выплавленной на базе керченских руд, определение мышьяка обязательно.

6. МАРКИРОВКА ПРОДУКЦИИ

Для маркировки продукции используют краску цветов, приведенных в таблице 3.

Таблица 3

1 Методы отбора проб для определения химического состава стали – по ГОСТ 7565.

5.2 Химический анализ стали – по ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0 – ГОСТ 22536.11 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

При разногласиях между изготовителем и потребителем оценку производят стандартными методами.

5.3 Определение массовой доли хрома, никеля, меди, мышьяка, азота, а в кипящей стали также кремния, допускается не проводить при гарантии обеспечения норм изготовителем. В стали, выплавленной на базе керченских руд, определение мышьяка обязательно.

6. МАРКИРОВКА ПРОДУКЦИИ

Для маркировки продукции используют краску цветов, приведенных в таблице 3.

Таблица 3

| Марки стали | Цвета маркировки |

| Ст0 | Красный и зеленый |

| Ст1 | Желтый и черный |

| Ст2 | Желтый |

| Ст3 | Красный |

| Ст3Гпс | Красный и коричневый |

| Ст3Гсп | Синий и коричневый |

| Ст4 | Черный |

| Ст5 | Зеленый |

| Ст5Гпс | Зеленый и коричневый |

| Ст6 | Синий |

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Сопоставление марок стали типа «Ст» и «Fe» по международным стандартам ИСО 630-80 и ИСО 1052-82

Таблица А. 1

1

| Марки стали | |||

| «Ст» | «Fe» | «Ст» | «Fe» |

| Ст0 | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | – | Ст4пс | Fe430-B |

| Ст1пс | – | Ст4сп | Fe430-C |

| Ст1сп | – | – | Fe430-D |

| Ст2кп | – | Ст5пс | Fe510-B, Fe490 |

| Ст2пс | – | Ст5Гпс | Fe510-B, Fe490 |

| Ст2сп | – | Ст5сп | Fe510-C, Fe490 |

| Ст3кп | Fe360-A | ||

| Ст3пс | Fe360-B | Ст6пс | Fe590 |

| Ст3Гпс | Fe360-B | Ст6сп | Fe590 |

| Ст3сп | Fe360-C | – | Fe690 |

| Ст3Гсп | Fe360-C | ||

| Fe360-D | |||

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Требования к стали по международным стандартам ИСО 630-80 и ИСО 1052-82

Б. 1 Химический состав стали по плавочному анализу ковшовой пробы должен соответствовать нормам, указанным в таблице Б.1.

Таблица Б.1

1 Химический состав стали по плавочному анализу ковшовой пробы должен соответствовать нормам, указанным в таблице Б.1.

Таблица Б.1

| Марка | Категория | Толщина | Массовая доля элементов, %, не более | Степень | |||

| стали | качества | проката, мм | углерода | фосфора | серы | азота | раскисления |

| Fe310 | 0 | – | – | – | – | – | – |

| Fe360 | A | – | 0. 20 20 | 0.06 | 0.050 | – | – |

| B | До 16 | 0,18 | 0,050 | 0,050 | 0,009 | – | |

| Св. 16 | 0,20 | 0,050 | 0,050 | 0,009 | – | ||

| С | – | 0,17 | 0,45 | 0,045 | 0,009 | Е | |

| Fe430 | A | – | 0,24 | 0,060 | 0,050 | – | – |

| B | До 40 | 0,21 | 0,050 | 0,050 | 0,009 | Е | |

Св. 40 40 | 0,22 | 0,050 | 0,050 | 0,009 | Е | ||

| C | – | 0,20 | 0,045 | 0,045 | 0,009 | Е | |

| – | 0,20 | 0,040 | 0,040 | – | СF | ||

| Fe510 | B | – | 0,22 | 0,050 | 0,050 | – | Е |

| C | До 16 | 0,20 | 0,045 | 0,045 | – | Е | |

Св. 16 16 | 0,22 | 0,045 | 0,045 | – | Е | ||

| До 35 | 0,20 | 0,040 | 0,040 | – | СF | ||

| Св. 35 | 0,22 | 0,040 | 0,040 | – | СF | ||

| Fe490 | – | – | – | 0,050 | 0,050 | – | – |

| Fe590 | – | – | – | 0,050 | 0,050 | – | – |

| Fe690 | – | – | – | 0,050 | 0,050 | – | – |

Примечания

1 Знак «-» означает, что показатель не нормируется. 2 Е – спокойная сталь.

3 CF – мелкозернистая спокойная сталь. Рекомендуемая массовая доля общего алюминия – не менее 0,02 % 2 Е – спокойная сталь.

3 CF – мелкозернистая спокойная сталь. Рекомендуемая массовая доля общего алюминия – не менее 0,02 % | |||||||

Б.2 Сталь марок Fe490, Fe590, Fe690 изготовляют полуспокойной и спокойной. Б.3 Для стали марок Fe310, Fe360, Fe430, Fe510 массовая доля марганца – не более 1,6% кремния – не более 0,55%. Б.4 Массовую долю азота определяют по требованию потребителя. Для стали, раскисленной алюминием, допускается массовая доля азота до 0,015%. Массовая доля азота в стали, выплавленной в электропечах, должна быть не более 0,012%. Б.5 Предельные отклонения по химическому составу в готовом прокате должны соответствовать приведенным в таблице Б.2. Таблица Б.2

| Элемент | Предельные отклонения в прокате из стали, % | |

| кипящей | полуспокойной и спокойной | |

| Углерод | +0,050 | +0,030 |

| Марганец | – | +0,100 |

| Кремний | – | +0,050 |

| Фосфор | +0,015 | +0,005 |

| Сера | +0,015 | +0,005 |

| Азот | +0,002 | +0,002 |

ГОСТ Ст5пс ГОСТ 16523 – ББН СТАЛЬНЫЕ МАГАЗИНЫ

- Введение

- Химическая

- Механический

- Физический

- сообщения

ГОСТ Ст5пс ГОСТ 16523 Введение

Наша компания на протяжении года установила долгосрочные и стабильные отношения сотрудничества с Китайской металлургической ассоциацией, Металлургической ассоциацией и металлургическими предприятиями, обеспечивая производство высококачественной продукции ГОСТ . Ст5пс ГОСТ 16523 и предоставление льготных цен. Наша стальная продукция ГОСТ Ст5пс ГОСТ 16523 экспортируется в более чем 70 стран и регионов за рубежом и получила хорошие отзывы.

Ст5пс ГОСТ 16523 и предоставление льготных цен. Наша стальная продукция ГОСТ Ст5пс ГОСТ 16523 экспортируется в более чем 70 стран и регионов за рубежом и получила хорошие отзывы.

Применение: Прокат листовой из качественной и обыкновенной углеродистой стали общего назначения. Характеристики.

Термообработка: 1814°C – 1659°C.

ГОСТ Ст5пс ГОСТ 16523 Химическая

ГОСТ Ст5пс ГОСТ 16523 кроме углерода сталь также содержит небольшое количество марганца (Mn), кремния (Si), серы (S), фосфора (P), кислорода (O ), азот (N) и водород (H). Эти элементы не добавляются намеренно для улучшения качества стали, а вносятся в процессе руды и плавки, поэтому их называют элементами-примесями. Эти примеси оказывают определенное влияние на свойства стали. В целях обеспечения качества стали химический состав всех видов стали строго оговаривается в технических стандартах.

Соотношение основных элементов следующее:

| Элемент | Мин. | Максимум | Аналог |

|---|---|---|---|

| Си | 0,0500 | 0,1500 | – |

| С | – | 0,0500 | – |

| Р | – | 0,0400 | – |

| Никель | – | 0,3000 | – |

| Н | – | 0,0100 | – |

| Мн | 0,5000 | 0,8000 | – |

| Медь | – | 0,3000 | – |

| Кр | – | 0,3000 | – |

| С | 0,2800 | 0,3700 | – |

| Как | – | 0,0800 | – |

| Никель | – | 0,3000 | – |

| Н | – | 0,0100 | – |

| Медь | – | 0,3000 | – |

| Кр | – | 0,3000 | – |

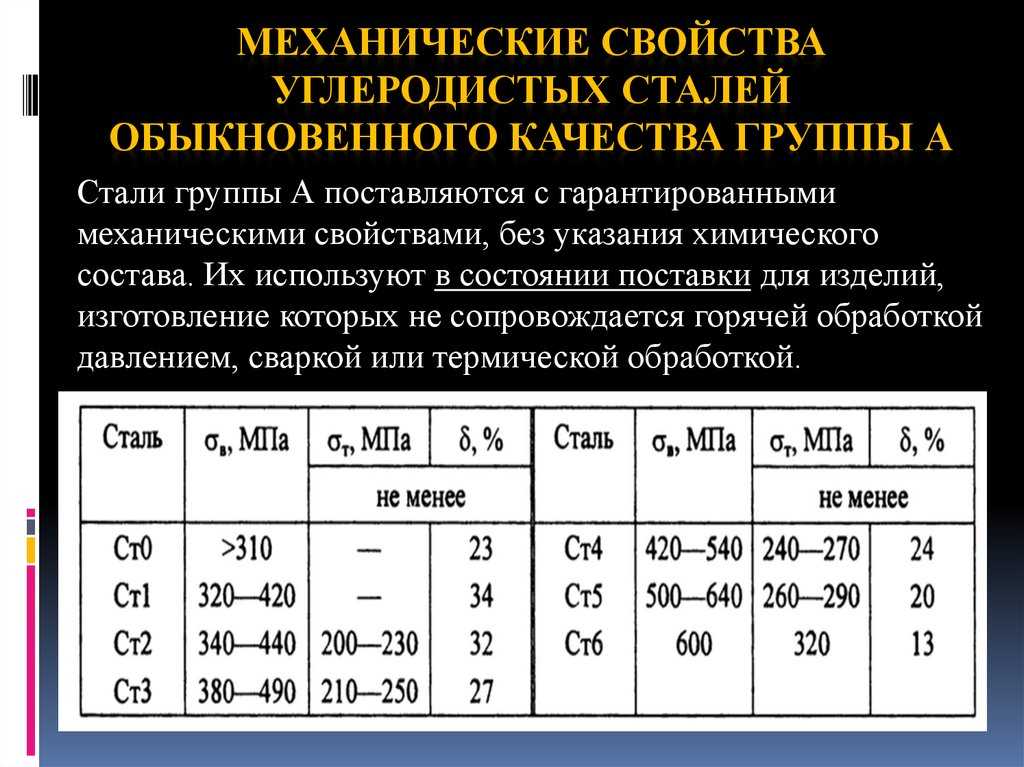

ГОСТ Ст5пс ГОСТ 16523 механические

Введение механических свойств ГОСТ Ст5пс ГОСТ 16523 :

Предел текучести (σs) Когда напряжение ГОСТ Ст5пс ГОСТ 16523 или образец превышает предел упругости при растяжении, даже если напряжение не увеличивается, ГОСТ Ст5пс ГОСТ 16523 или образец будут продолжать подвергаться явной пластической деформации. Это явление называется текучестью, а минимальное значение напряжения, при котором происходит текучесть, называется пределом текучести.

Это явление называется текучестью, а минимальное значение напряжения, при котором происходит текучесть, называется пределом текучести.

Прочность на растяжение (σb) : Максимальное напряжение ГОСТ Ст5пс ГОСТ 16523 при растяжении от начала до момента разрушения. Это указывает на способность ГОСТ Ст5пс ГОСТ 16523 на сопротивление разрушению.

Удлинение (δs) : Отношение длины пластического удлинения к исходной длине образца называется удлинением.

Отношение предела текучести (σs/σb) : Отношение предела текучести (предела текучести) к пределу прочности ГОСТ Ст5пс ГОСТ 16523 называется его пределом текучести. Чем больше предел текучести, тем выше надежность деталей конструкции.

Твердость : Твердость – это способность ГОСТ Ст5пс ГОСТ 16523 сопротивляться вдавливанию в его поверхность твердых предметов. Чем выше твердость, тем лучше износостойкость.

| Выход R p0,2 (МПа) | Растяжение R м (МПа) | Ударный КВ/Ку (Дж) | Удлинение А (%) | Уменьшение поперечного сечения при изломе Z (%) | Состояние после термообработки | Твердость по Бринеллю (HBW) |

|---|---|---|---|---|---|---|

| 361 (≥) | 653 (≥) | 12 | 23 | 11 | Раствор и старение, отжиг, старение, Q+T и т. д. | 121 |

ГОСТ Ст5пс ГОСТ 16523 физические

К физическим свойствам стали ГОСТ Ст5пс ГОСТ 16523 относятся высокая прочность, малый вес, долговечность, пластичность и устойчивость к коррозии. Сталь, как мы все знаем, обладает большой прочностью, хотя и имеет небольшой вес. На самом деле отношение прочности к весу у стали самое низкое, чем у любого другого доступного нам строительного материала.

| Температура (°C) | Модуль упругости (ГПа) | Средний коэффициент теплового расширения 10-6/(°C) в диапазоне от 20(°C) до | Теплопроводность (Вт/м·°C) | Удельная теплоемкость (Дж/кг·°C) | Удельное электрическое сопротивление (Ом мм²/м) | Плотность (кг/дм³) | Коэффициент Пуассона, ν |

|---|---|---|---|---|---|---|---|

| 22 | – | – | 0,34 | – | |||

| 161 | 539 | – | 32,3 | 432 | – | ||

| 728 | – | 24 | 11,2 | 134 | 413 |

ГОСТ Ст5пс ГОСТ 16523 Служба обработки

Прокатная машина

Режущая машина

Multi-Drilling Machine

Центр обработки с глубоким отверстием

Центр обработки типа портального типа

MACHING-TYPE-BORING

GOST 16523 ОТЛИЧНЫЕ ИЛИ Аналогичные оценки

| 9 | 49191 | 11104.Стандартный | Район | Содержание | |

|---|---|---|---|---|---|

| Ст5сп | ГОСТ 16523 | Россия | Прокат листовой из качественной и обыкновенной углеродистой стали общего назначения. Технические характеристики | ||

| Ст3пс | ГОСТ 16523 | Россия | Прокат листовой из качественной и обыкновенной углеродистой стали общего назначения. Технические характеристики | ||

| 08кп | ГОСТ 16523 | Россия | Прокат листовой из качественной и обыкновенной углеродистой стали общего назначения. Технические характеристики | ||

| 20кп | ГОСТ 16523 | Россия | Прокат листовой из качественной и обыкновенной углеродистой стали общего назначения. Технические характеристики | ||

| 10 шт. | ГОСТ 16523 | Россия | Прокат листовой из качественной и обыкновенной углеродистой стали общего назначения. Технические характеристики Технические характеристики | ||

| 20 шт. | ГОСТ 16523 | Россия | Прокат листовой из качественной и обыкновенной углеродистой стали общего назначения. Технические характеристики |

ГОСТ 16523 Ст5пс Последний список

- ГОСТ 805 ПФ1 Группа I Категория 1 Класс А

- ГОСТ 7769ЧГ6С3Ш

- ГОСТ 4759 ФМо60

- ГОСТ 805 ПФ1 Группа I Категория 3 Класс Б

- ГОСТ 805 PF3 Группа I Категория 2 Класс А

- ГОСТ 4832 Л6 Группа IV Класс А Категория 4

- ГОСТ 4832 ЛР4 Группа Ⅱ Класс А Категория 2

- ГОСТ 4757 FeCr70C50

- ГОСТ 4757 FeCr50C70Si4LSLP

- ГОСТ 4757 FeCr70C20LP

- ГОСТ 4757 FeCr50C50Si7LP

- ГОСТ 4757 FH900A

- ГОСТ 10884 Ат1000К

- ГОСТ 10533 ТБ120/11

- ГОСТ 1583 АК5М2п

- ГОСТ 614 БрО3Ц8С4Н1

- ГОСТ 6008 Мн998

- ГОСТ Р 52246 01

- ГОСТ Р 52246 06

- ГОСТ Р 52246 05

ГОСТ Ст5пс ГОСТ 16523 сообщения

ГОСТ 380-2005 Марка стали – PDFCOFFEE.

COM

COMМЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МСС) МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ УГЛЕРОД ОБЫЧНОГО КАЧЕСТВА STE

просмотров 142 Загрузки 39 Размер файла 173 КБ

Отчет DMCA / Copyright

СКАЧАТЬ ФАЙЛ

Рекомендуемые историиПредварительный просмотр цитирования

Межгосударственный совет по стандартизации, метрология и сертификация (ISC)

Стандарт ED

. Стандартинформ 2008

ГОСТ 380-2005

ГОСТ 380-2005 Предисловие Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 “Межгосударственная система стандартизации. Основные положения” и ГОСТ 1.2-97 “Межгосударственная система стандартизации”. . Межгосударственные стандарты. Правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены» Сведения о настоящем стандарте 1 РАЗРАБОТАН НИИ «УкрНИИмет» Украинского государственного научно-технического центра «Энергосталь»; Межгосударственный технический комитет по стандартизации МТК 327 «Прокат. Сортовой прокат, фасонный прокат и специальные профили» 2 ВНЕСЕН Государственным комитетом Украины по техническому регулированию и потребительской политике 3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 28 от 09.12.2005) Голосовали «за»: Краткое название страны по МК (ISO 3166) 004—97 Азербайджан Армения Беларусь Казахстан Кыргызстан Молдова Российская Федерация Таджикистан Узбекистан Украина

Сортовой прокат, фасонный прокат и специальные профили» 2 ВНЕСЕН Государственным комитетом Украины по техническому регулированию и потребительской политике 3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 28 от 09.12.2005) Голосовали «за»: Краткое название страны по МК (ISO 3166) 004—97 Азербайджан Армения Беларусь Казахстан Кыргызстан Молдова Российская Федерация Таджикистан Узбекистан Украина

Код страны по МК (ISO 3166) 004—97 AZ AM BY KZ KG MD RU TJ UZ UA

Сокращенное наименование национального органа по стандартизации Азстандарт Минторгэкономразвития Госстандарт Республики Беларусь Госстандарт Республики Казахстан Киргизстандарт Молдова-Стандарт Федеральное агентство по техническому регулированию и метрологии Таджикстандарт Узстандарт Госпотребстандарт Украины

4 Приложение B к настоящему стандарту соответствует следующим международным стандартам: – ISO 630:1995 «Конструкционные стали — пластины, широкие полосы, стержни, профили и профили», NEQ; – ISO 1052:1982 «Стали общемашиностроительного назначения», НЭК, в части требований к химическому составу стали 5* Межгосударственный стандарт ГОСТ 380-2005 введен в действие в качестве государственного стандарта Российской Федерации с 1 января 2008 г. Постановлением № 185 от 20.07.07 Государственного комитета по стандартизации и метрологии Российской Федерации. 6 ВМЕСТО ГОСТ 380-94 7 ПЕРЕСМОТРЕННОЕ ИЗДАНИЕ. Апрель 2008 г. Информация о введении (отмене) настоящего стандарта опубликована в справочнике «Национальные стандарты». Информация об изменениях в настоящий Стандарт публикуется в справочнике «Национальные стандарты», а тексты изменений — в информационных справочниках «Национальные стандарты». В случае пересмотра или отмены настоящего Стандарта соответствующая информация будет опубликована в информационном справочнике «Национальные стандарты» © Стандартинформ, 2007 © Стандартинформ, 2008 Настоящий Стандарт не может воспроизводиться полностью или частично, перепечатываться или распространяться на территории Российской Федерации в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии ___________ * Срок введения в действие МСТ ГОСТ 380-2005 перенесен на 1 июля 2008 г. Приказом № 33 от 07.

Постановлением № 185 от 20.07.07 Государственного комитета по стандартизации и метрологии Российской Федерации. 6 ВМЕСТО ГОСТ 380-94 7 ПЕРЕСМОТРЕННОЕ ИЗДАНИЕ. Апрель 2008 г. Информация о введении (отмене) настоящего стандарта опубликована в справочнике «Национальные стандарты». Информация об изменениях в настоящий Стандарт публикуется в справочнике «Национальные стандарты», а тексты изменений — в информационных справочниках «Национальные стандарты». В случае пересмотра или отмены настоящего Стандарта соответствующая информация будет опубликована в информационном справочнике «Национальные стандарты» © Стандартинформ, 2007 © Стандартинформ, 2008 Настоящий Стандарт не может воспроизводиться полностью или частично, перепечатываться или распространяться на территории Российской Федерации в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии ___________ * Срок введения в действие МСТ ГОСТ 380-2005 перенесен на 1 июля 2008 г. Приказом № 33 от 07. 03.08 г. Федеральное агентство по техническому регулированию и метрологии

03.08 г. Федеральное агентство по техническому регулированию и метрологии

II

ГОСТ 380-2005 Содержание 1 Область применения ……………………………….. …………………………………………. …………………………………………. ……………….. 2 Нормативные ссылки ………………….. …………………………………………. …………………………………………. ….. 3 марки стали ………………………………………… …………………………………………. …………………………………………. …… 4 Требования к химическому составу стали ……………………………….. …………………………………………. ….. 5 Методы испытаний ………………………………… …………………………………………. …………………………………………. … 6 Маркировка…………………………………………… ……………. …………………………… …………………………………………. ……. … Приложение А (Справочное) Обозначение марок стали в соответствии с настоящим стандартом и международными стандартами ISO 630:1995 и ИСО 1052:1982 ……………………………………………… …………………………… Приложение B (Рекомендуемое) Требования к стали в соответствии с международными стандартами ISO 630:1995 и ИСО 1052:1982 ……………………………………………… …………………………………………. ………………… Библиография ………………………. …………………………………………. …………………………………………. ………………….

…………………………… …………………………………………. ……. … Приложение А (Справочное) Обозначение марок стали в соответствии с настоящим стандартом и международными стандартами ISO 630:1995 и ИСО 1052:1982 ……………………………………………… …………………………… Приложение B (Рекомендуемое) Требования к стали в соответствии с международными стандартами ISO 630:1995 и ИСО 1052:1982 ……………………………………………… …………………………………………. ………………… Библиография ………………………. …………………………………………. …………………………………………. ………………….

1 1 2 2 3 4 5 6 7

III

ГОСТ 380-2005 I

N

T

E

R

S

T

A

T

E

S

T

A

N

D

A

R

D

ОБЩИЕ Качественные Старшие углеродные стали

Дата ВВЕДЕНИЯ – 2008—07—01

6 1

Дата ВВЕДЕНИЯ – 2008—07—01

1

. сталь, предназначенная для изготовления горячекатаного проката: сортового, фасонного, толстолистового, листового, широкого и холоднокатаного листа, а также слитков, блюмов, слябов, заготовок, проката и непрерывнолитого литья, труб, поковок и штамповок, лент , провода, оборудование и так далее.

сталь, предназначенная для изготовления горячекатаного проката: сортового, фасонного, толстолистового, листового, широкого и холоднокатаного листа, а также слитков, блюмов, слябов, заготовок, проката и непрерывнолитого литья, труб, поковок и штамповок, лент , провода, оборудование и так далее.

2 Нормативные ссылки В настоящем стандарте упоминаются следующие межгосударственные стандарты: ГОСТ 7565-81 (ИСО 377-2:1989) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение ГОСТ 12359-99 (ИСО 4945:1977) Стали углеродистые, легированные и высоколегированные. Методы определения азота ГОСТ 17745-90 Стали и сплавы. Методы определения газов ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы общего определения углерода и графита ГОСТ 22536. 2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния ГОСТ 22536.5-87 (ИСО 629:1982) Углеродистая сталь и нелегированный чугун. Методы определения марганца ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана ГОСТ 27809.-95 Чугун и Сталь. Методы спектрографического анализа ГОСТ 28033-89 Сталь. Методика рентгенофлуоресцентного анализа

2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния ГОСТ 22536.5-87 (ИСО 629:1982) Углеродистая сталь и нелегированный чугун. Методы определения марганца ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана ГОСТ 27809.-95 Чугун и Сталь. Методы спектрографического анализа ГОСТ 28033-89 Сталь. Методика рентгенофлуоресцентного анализа

Официальная редакция

1

ГОСТ 380-2005 П р и м е ч а н и е — При применении настоящего стандарта целесообразно проверять достоверность эталонных эталонов по руководству «Национальные стандарты», составленному 1 января текущего года, а также согласно соответствующим информационным справочникам, изданным в текущем году. Если какой-либо ссылочный стандарт был заменен (изменен), необходимо руководствоваться заменяющим (изменяемым) стандартом. Если какой-либо ссылочный стандарт отозван без замены, положение, в котором дана ссылка на него, применяется в части, не касающейся этой ссылки.

Если какой-либо ссылочный стандарт был заменен (изменен), необходимо руководствоваться заменяющим (изменяемым) стандартом. Если какой-либо ссылочный стандарт отозван без замены, положение, в котором дана ссылка на него, применяется в части, не касающейся этой ссылки.

3 Марки стали 3.1 Углеродистая сталь обыкновенного качества изготавливается следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп , Ст5Гпс, Ст6пс, Ст6сп. Буквы «Ст» обозначают «Сталь», цифры — условный номер марки в зависимости от химического состава, буква «Г» — марганец при его массовой доле в стали 0,80 % и более, буквы «кп», «пс». “, “сп” – степени раскисления стали: “кп” – кипящая сталь, “пс” – полуспокойная сталь, “сп” – спокойная сталь. 3.2 Сравнение марок стали по настоящему стандарту с марками стали по международным стандартам ISO 630 и ISO 1052 приведено в приложении А. 3.3 Требования к химическому составу стали марок Е 185 (Fe 310), Е 235 (Fe 360), Е 275 (Fe 430), Е 355 (Fe 510), Fe 490, Fe 590, Fe 690 по международным стандартам ISO 630 [1] и ISO1052 [2] приведены в приложении Б. 3.4 Степень раскисления стали указывается изготовителем, если она не указана в заказе.

3.4 Степень раскисления стали указывается изготовителем, если она не указана в заказе.

4 Требования к химическому составу стали 4.1 Химический состав стали (основные элементы) при анализе ковшовых проб должен соответствовать нормам, приведенным в таблице 1. Таблица 1 В процентах Ст4пс Ст4сп Ст5пс Ст5сп Ст5Гпс Ст6пс Ст6сп

Mass Fraction of Chemical Elements Carbon

Manganese

Silicon

No more than 0.23 0.06 to 0.12 0.06 to 0.12 0.06 to 0.12 0.09 to 0.15 0.09 to 0.15 0.09 to 0.15 0.14 to 0.22 0.14 to 0.22 0.14 to 0.22 0.14 to 0.22 0.14 to 0.20 0.18 to 0.27 0.18 to 0.27 0.18 to 0.27 0.28 to 0.37 0.28 to 0.37 0.22 to 0.30 0.38 to 0.49 0.38 to 0.49

to 0.25 to 0.50 0.25 to 0.50 0.25 to 0.50 0.25 to 0.50 0.25 to 0.50 0.25 to 0.50 0.30 to 0,60 0,40 до 0,65 0,40 до 0,65 0,80 до 1,10 0,80 до 1,10 0,40 до 0,70 0,40 до 0,70 0,40 до 0,70 0,50 до 0,80 0,50 до 0,80 0,80 до 1,20 0,9 0,50 до 0,0800021 от

до не более 0,05 0,05 до 0,15 0,15 до 0,30 не более 0,05 0,05 до 0,15 0,15 до 0,30 не более 0,05 0,05 до 0,15 0,15 до 0,30 до 0,15 0,15 до 0,30 не более 0,05 до 0,15 до 0, 0,05 до 0,15 0,15 до 0,30 Не более 0,15 0,05 до 0,15 0,15 до 0,30

2

ГОСТ 380-2005 4,2 массовой доли марганца на 0,10 % для листового и толстолистового проката толщиной до 10 мм допускается при обеспечении требуемого класса механических свойств. Для сталей марок Ст3кп, Ст3пс и Ст3сп, предназначенных для изготовления сортового и фасонного проката, кроме поставляемых для судостроения и вагоностроения, допускается снижение нижнего предела массовой доли марганца до 0,25 %, а нижнего предела массовой доли углерода не нормируется при условии обеспечения требуемого класса механических свойств. Для сталей марок Ст2кп, Ст3кп и Ст4кп, предназначенных для изготовления сортового и фасонного проката, допускается увеличение массовой доли кремния до 0,07 %. 4.3 При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, не содержащими кремния, а также некоторыми раскислителями (ферросилиций и алюминий, ферросилиций и титан и др.) допускается массовая доля кремния в стали менее 0,05 %. Раскисление алюминием, титаном и другими раскислителями, не содержащими кремний, должно быть указано в сертификате качества. 4.4 Массовые доли хрома, никеля и меди в стали всех марок, кроме Ст0, должны быть не более 0,30 % каждого. Для стали марки Ст0 массовые доли хрома, никеля и меди не нормируются.

Для сталей марок Ст3кп, Ст3пс и Ст3сп, предназначенных для изготовления сортового и фасонного проката, кроме поставляемых для судостроения и вагоностроения, допускается снижение нижнего предела массовой доли марганца до 0,25 %, а нижнего предела массовой доли углерода не нормируется при условии обеспечения требуемого класса механических свойств. Для сталей марок Ст2кп, Ст3кп и Ст4кп, предназначенных для изготовления сортового и фасонного проката, допускается увеличение массовой доли кремния до 0,07 %. 4.3 При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, не содержащими кремния, а также некоторыми раскислителями (ферросилиций и алюминий, ферросилиций и титан и др.) допускается массовая доля кремния в стали менее 0,05 %. Раскисление алюминием, титаном и другими раскислителями, не содержащими кремний, должно быть указано в сертификате качества. 4.4 Массовые доли хрома, никеля и меди в стали всех марок, кроме Ст0, должны быть не более 0,30 % каждого. Для стали марки Ст0 массовые доли хрома, никеля и меди не нормируются. Для стали, выплавляемой скраповым способом, допускается массовая доля меди до 0,40 %, хрома и никеля — до 0,35 % каждого. При этом для стали марок Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп массовая доля углерода должна быть не более 0,20 %. 4.5 Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,050 %, массовая доля фосфора — не более 0,040 %. Для стали марки Ст0 массовая доля серы должна быть не более 0,060 %, массовая доля фосфора — не более 0,070 %. 4.6 Массовая доля азота в стали должна быть не более: – для стали, выплавляемой в электропечах, – 0,012 %; – для стали, выплавляемой в мартеновских и конвертерных печах, — 0,010 %. Допускается увеличение массовой доли азота в стали до 0,013 % при условии снижения нормы массовой доли фосфора до 4,5 не менее чем на 0,005 % при каждом увеличении массовой доли азота на 0,001 %. 4.7 Массовая доля мышьяка в стали всех марок, кроме Ст0, должна быть не более 0,080 %. Массовая доля мышьяка в стали марки Ст0 не нормируется. 4.8 Предельные отклонения по химическому составу готовых сталей, слитков, прутков, поковок и изделий для дальнейшей переработки должны соответствовать нормам, указанным в таблице 2.

Для стали, выплавляемой скраповым способом, допускается массовая доля меди до 0,40 %, хрома и никеля — до 0,35 % каждого. При этом для стали марок Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп массовая доля углерода должна быть не более 0,20 %. 4.5 Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,050 %, массовая доля фосфора — не более 0,040 %. Для стали марки Ст0 массовая доля серы должна быть не более 0,060 %, массовая доля фосфора — не более 0,070 %. 4.6 Массовая доля азота в стали должна быть не более: – для стали, выплавляемой в электропечах, – 0,012 %; – для стали, выплавляемой в мартеновских и конвертерных печах, — 0,010 %. Допускается увеличение массовой доли азота в стали до 0,013 % при условии снижения нормы массовой доли фосфора до 4,5 не менее чем на 0,005 % при каждом увеличении массовой доли азота на 0,001 %. 4.7 Массовая доля мышьяка в стали всех марок, кроме Ст0, должна быть не более 0,080 %. Массовая доля мышьяка в стали марки Ст0 не нормируется. 4.8 Предельные отклонения по химическому составу готовых сталей, слитков, прутков, поковок и изделий для дальнейшей переработки должны соответствовать нормам, указанным в таблице 2. Таблица 2 В процентах Элемент Углерод Марганец Кремний Фосфор Сера Азот

Таблица 2 В процентах Элемент Углерод Марганец Кремний Фосфор Сера Азот

Предельное отклонение по химическому составу Сталь с каймой +0,03 +0,05 -0,04 — +0,006 +0,006 +0,002

Сталь полуспокойная и спокойная +0,03 -0,02 +0,05 -0,03 +0,03 -0,02 +0,005 +0,005 +0,0202 90 Испытание Методы 5.1 Методы отбора проб для определения химического состава стали – по ГОСТ 7565. 5.2 Химический анализ стали – по ГОСТ 12359, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0-ГОСТ 22536.11, ГОСТ 27809, ГОСТ 28033 или др. методы, утвержденные в установленном порядке и обеспечивающие необходимую точность. В случае возникновения разногласий между изготовителем и потребителем оценку проводят методами испытаний настоящего стандарта.

3

ГОСТ 380-2005 5.3 Определение массовых долей хрома, никеля, меди, мышьяка, азота и сверх них массовой доли кремния для кипящей стали допускается не проводить при условии, что производитель должен обеспечить соответствие нормам.

6 Маркировка 6.1 Маркировку изделий из углеродистой стали обыкновенного качества проводят по нормативным документам на конкретный вид металлопродукции с учетом требований ГОСТ 7566. По требованию потребителя или при наличии требований к цветовой маркировке в нормативных документах на прокат код цвета дополнительно наносится несмываемой краской по цветам, указанным в таблице 3. Таблица 3 Марки стали Ст0 Ст1 Ст2 Ст3 Ст3Гпс Ст3 Гсп Ст4 Ст5 Ст5Гпс Ст6

По требованию потребителя или при наличии требований к цветовой маркировке в нормативных документах на прокат код цвета дополнительно наносится несмываемой краской по цветам, указанным в таблице 3. Таблица 3 Марки стали Ст0 Ст1 Ст2 Ст3 Ст3Гпс Ст3 Гсп Ст4 Ст5 Ст5Гпс Ст6

Цвета маркировки Красный и зеленый Желтый и черный Желтый Красный Красный и коричневый Темно-синий и коричневый Черный Зеленый Зеленый и коричневый Темно-синий

4

ГОСТ 380-2005 Приложение А (Справочное) Обозначение марок стали по настоящему Стандарту и Международному стандарту Стандарты ISO 630:1995, ISO 1052:1982 Таблица А.1 Марка стали по ГОСТ 380:2005 Ст0 Ст1кп Ст1пс Ст1сп Ст2кп Ст2пс Ст2сп Ст3кп Ст3пс Ст3сп

ISO 630:1995 E 185 (Fe 310) — — — — Е 235 А (Fe 360-А) Е 235-Б (Fe 360-В) Е 235-С (Fe 360-С)

Steel Grade according to ISO 1052:1982

GOST 380:2005

— —

Ст3Гпс Ст3Гсп

— — —

Ст4кп Ст4пс Ст4сп

— — — — —

Ст5пс Ст5сп Ст5Гпс Ст6пс Ст6сп

ISO 630:1995 Е 235-B (Fe 360-B) Е 235-C (Fe 360-C) Е 235-D (Fe 360-D) Е 275 (Fe 430-A) Е 275-B (Fe 430- Б) Е 275-C (Fe 430-C) Е 275-D (Fe 430-D) — E355-C (Fe510-C) — — —

ISO 1052:1982 — — — — — Fe 490 Fe 490 Fe 490 Fe 590 Fe 590 Fe 690

5

ГОСТ 380-2005 Приложение Б (рекомендуемое) Требования к стали по международным стандартам ИСО 630:1995 и ИСО 1052:1982 Б. 1 Химический состав стали по анализу ковшовых проб должен соответствовать нормам, указанным в таблице Б .1. Т а б л и ц а Б.1 Марка стали Э 185 (Fe 310) Е 235 (Fe 360)

1 Химический состав стали по анализу ковшовых проб должен соответствовать нормам, указанным в таблице Б .1. Т а б л и ц а Б.1 Марка стали Э 185 (Fe 310) Е 235 (Fe 360)

Е 275 (Fe 430)

Калибр качественного проката Категория Продукт, мм 0 А Б

С Д А Б

Массовая доля химических элементов , %, не более

Degree of deoxidation

Carbon

Phosphorus

Sulfurs

Manganese

Silicon

Up to 30 Over 30 Up to 30 Over 30

— 0.22 0.17 0.20 0.17 0.20 0.17 0.17 0.24 0.21 0.22 0.20 0.20 0.20 0.22 0.20 0.22

— 0.050 0.045 0.045 0.045 0.045 0.040 0.035 0.050 0.045 0.045 0.040 0.035 0.040 0.040 0.035 0.035

— 0.050 0.045 0.045 0.045 0.045 0.040 0.035 0.050 0.045 0.045 0.040 0.035 0.040 0.040 0.035 0.035

– – 1,40 1,40 1,40 1,40 1,40 1,40 – 1,50 1,50 1,50 1,50 1,60 1,60 1,60 1,60

– – 0,40 0,40 0,40 0,50 0,40 0,40 – 0,40 0,40 0,40 0,55 0,55 0,55 0,55

– –g 0,40 0,55 0,55 0,55 900 2 – 0,40 0,40 0,40 0,55 0,55 0,55 900 2 – 0,40 0,40 0,40 0,55 0,50 0,50 900 – 0,40 0,40 0,40 0,55 0,50 0,50 90, UN UN FG UN UN FG FG— До 16 Свыше 16 до 25 До 40 Свыше 40 До 40 Свыше 40

E 355 (Fe 510)

C D C

Fe 490 6

——

—

0,050

0,050

—

—

—

Fe 590

—

—

—

0. 050

050

0.050

—

—

—

Fe 690

—

—

—

0.050

0.050

—

—

—

П р и м е ч а н и е 1 — знак «—» означает, что значение не нормировано. П р и м е ч а н и е 2 — UN — сталь без обода. П р и м е ч а н и е 3 — ФГ — мелкозернистая спокойная сталь. Рекомендуемая массовая доля общего алюминия — не менее 0,020 %.

Б.2 Стали марок Fe 490, Fe 590 и Fe 690 изготовляют в полуспокойном и спокойном состоянии. Б.3 Предельные отклонения химического состава готовых сталей должны соответствовать значениям, приведенным в таблице Б.2. Таблица Б.2 В процентах Элемент

Химический состав Максимальное отклонение

Углерод Марганец Кремний Фосфор Сера

+0,03 +0,10 +0,05 +0,010 +0,010

ISO 630:1995 Конструкционная сталь. Плиты, широкие полосы, стержни, профили и профили ISO 1052:1982 стали для общих инженерных целей

7

ГОПА 380-2005

UDC 669. 14: 006.354

14: 006.354

MMKS 77.080.20

v20

okp 080.20

v20

okp 080.20

v20

okp 080.20

. маркировка

Редактор Л.И. Нахимова Технический редактор Н.С. Гришанова Корректор М.С. Кабашова Компьютерная верстка И.А. Налейкина

8

| 1 | [ГБ] ГБ/т 1172 – 1999 | Пересчет твердости и прочности для черных металлов | |

| 2 | [ГБ] ГБ/T 4232 – 2019 | Проволока из нержавеющей стали для холодной высадки и холодной штамповки | |

| 3 | [ГБ] ГБ/T 4240 – 2019 | Проволока из нержавеющей стали | |

| 4 | [ГБ] ГБ/T 15007 – 2017 | Обозначения коррозионностойкого сплава | |

| 5 | [ГБ] ГБ/T 4356 – 2016 | Катанка из нержавеющей стали | |

| 6 | [ГБ] ГБ/T 3280 – 2015 | Листы и полосы из холоднокатаной нержавеющей стали | |

| 7 | [ГБ] ГБ/T 4238 – 2015 | Плиты, листы и полосы из жаропрочной стали | |

| 8 | [ГБ] ГБ/T 6478 – 2015 | стали для холодной высадки и холодного прессования | |

| 9 | [ГБ] ГБ/т 699 – 2015 | Качественная углеродистая конструкционная сталь | |

| 10 | [ГБ] ГБ/T 31303 – 2014 | Стержни из аустенитно-ферритной дуплексной нержавеющей стали | |

| 11 | [ГБ] ГБ/T 24588 – 2009 | Проволока из нержавеющей стали для пружины | |

| 12 | [ГБ] ГБ/T 4240 – 2009 | Проволока из нержавеющей стали | |

| 13 | [ГБ] ГБ/т 1591 – 2008 | Высокопрочные низколегированные конструкционные стали | |

| 14 | [ГБ] ГБ/T 21833 – 2008 | Бесшовные трубы и трубы из нержавеющей стали аустенитно-ферритного (дуплексного) сорта | |

| 15 | [ГБ] ГБ/T 8731 – 2008 | Автоматическая резка конструкционной стали | |

| 16 | [ГБ] ГБ/т 1220 – 2007 | Стержни из нержавеющей стали | |

| 17 | [ГБ] ГБ/т 1221 – 2007 | Стержни из жаропрочной стали | |

| 18 | [ГБ] ГБ/T 1222 – 2007 | Пружинная сталь | |

| 19 | [ГБ] ГБ/T 20878 – 2007 | Стали нержавеющие и жаропрочные. Обозначение и химический состав Обозначение и химический состав | |

| 20 | [ГБ] ГБ/т 20410 – 2006 | Стали для болтов турбин при высокой температуре | |

| 21 | [ГБ] ГБ/T 700 – 2006 | Углеродистая конструкционная сталь | |

| 22 | [ГБ] ГБ/т 14992 – 2005 | Классификация и обозначение суперсплавов и высокотемпературных интерметаллических материалов | |

| 23 | [ГБ] ГБ/T 5216 – 2004 | Конструкционные стали, на которые распространяются требования к прокаливаемости при концевой закалке | |

| 24 | [ГБ] ГБ/т 18254 – 2002 | Высокоуглеродистая хромированная подшипниковая сталь | |

| 25 | [ГБ] ГБ T 6478 – 2001 | Стали для холодной высадки и холодного прессования | |

| 26 | [ГБ] ГБ/T 3077 – 1999 | Легированная конструкционная сталь | |

| 27 | [ГБ] ГБ/T 699 – 1999 | Качественная углеродистая конструкционная сталь | |

| 28 | [ГБ] ГБ/T 17107 – 1997 | марок конструкционной стали и механические свойства для поковок | |

| 29 | [ГБ] ГБ/т 1220 – 1992 | Стержни из нержавеющей стали | |

| 30 | [ГБ] ГБ/T 4239 – 1991 | Холоднокатаная полоса из нержавеющей стали и жаропрочной стали | |

| 31 | [DIN] DIN 1654-2 – 1989 | Стали для холодной высадки и прессования Технические условия поставки спокойной нелегированной стали, не предназначенной для термической обработки | |

| 32 | [DIN] DIN 1651 – 1988 | Стали автоматные технические условия поставки | |

| 33 | [DIN] DIN 17210 – 1986 | Рулон из цементируемой стали | |

| 34 | [DIN] DIN 17224 – 1982 | Проволока и лента из нержавеющей стали для пружин Технические условия поставки | |

| 35 | [DIN] DIN 17100 – 1980 | Стали общестроительного назначения Стандарт качества | |

| 36 | [DIN] DIN 17230 – 1980 | Стали для шариковых и роликовых подшипников Технические условия поставки | |

| 37 | [DIN] DIN 17440 – 1972 | Стандарты качества нержавеющей стали | |

| 38 | [ИСО] ИСО 4955 – 2005 | Жаропрочные стали | |

| 39 | [ИСО] ИСО 683-14 – 2004 | Стали, подвергаемые термообработке, легированные и автоматные стали. Часть 14. Горячекатаные стали для закалки и отпуска пружин, третье издание . Часть 14. Горячекатаные стали для закалки и отпуска пружин, третье издание . | |

| 40 | [ИСО] ИСО ТС 15510 – 2003 | ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Нержавеющие стали – Химический состав | |

| 41 | [ИСО] ИСО 8458-2 – 2002 | Стальная проволока для механических пружин. Часть 2. Запатентованная холоднотянутая проволока из нелегированной стали | |

| 42 | [ИСО] ИСО 8458-3 – 2002 | Стальная проволока для механических пружин. Часть 3: Закаленная в масле и отпущенная проволока, второе издание | |

| 43 | [ИСО] ИСО 4951-2 – 2001 | Прутки и профили из стали с высоким пределом текучести. Часть 2. Условия поставки нормализованной, нормализованной прокатной и прокатной стали Часть 2. Условия поставки нормализованной, нормализованной прокатной и прокатной стали | |

| 44 | [ИСО] ИСО 9327 (-5) – 1999 | Стальные поковки и катаные или кованые прутки для работы под давлением. Технические условия поставки. Часть 5: Нержавеющие стали | |

| 45 | [ИСО] ИСО 9327 (-3) – 1999 | Стальные поковки и катаные или кованые прутки для работы под давлением. Технические условия поставки. Часть 3. Никелевые стали с заданными низкотемпературными свойствами | |

| 46 | [ИСО] ИСО 683-18 – 1996 | Стали, подвергаемые термообработке, легированные стали и стали для автоматической обработки | |

| 47 | [ИСО] ИСО 4950-2 – 1995 | Плоские стальные изделия с высоким пределом текучести | |

| 48 | [ИСО] ИСО 630 – 1995 (R2003) | Конструкционная сталь – плиты, широкие полосы, прутки, профили и профили | |

| 49 | [ИСО] ИСО 4955 – 1994 | Жаропрочные стали и сплавы | |

| 50 | [ИСО] ИСО 4954 – 1993 | Стали для холодной высадки и холодного прессования второе издание | |

| 51 | [ИСО] ИСО 683-9 – 1988 | Стали, подвергаемые термообработке, легированные и автоматные стали. Часть 9: Деформируемые автоматные стали Часть 9: Деформируемые автоматные стали | |

| 52 | [ИСО] ИСО 683-1 – 1987 | Стали, подвергаемые термообработке, легированные и автоматные стали. Часть 1: Нелегированная и низколегированная кованая сталь прямой закалки в виде различных черных изделий | |

| 53 | [ИСО] ИСО 683-11 – 1987 | Стали, подвергаемые термической обработке, легированные стали и стали для автоматической обработки — часть 11: цементируемые стали | |

| 54 | [ИСО] ИСО 683-13 – 1986 | Стали, подвергаемые термообработке, легированные стали и стали для автоматической обработки. Часть 13. Кованые нержавеющие стали Часть 13. Кованые нержавеющие стали | |

| 55 | [ИСО] ИСО 683-16 – 1976 | Стали, подвергнутые термообработке, легированные стали и стали для автоматической резки. Часть 16. Нержавеющие стали с дисперсионным твердением | |

| 56 | [JIS] JIS G 4308 – 2013 | Катанка из нержавеющей стали | |

| 57 | [JIS] JIS G 3101 – 2011 | Прокат из стали общего назначения | |

| 58 | [JIS] JIS G 3131 – 2010 | Горячекатаные плиты, листы и полосы из мягкой стали | |

| 59 | [JIS] JIS G 4804 – 2008 | Автоматные стали | |

| 60 | [JIS] JIS G 4805 – 2008 | Высокоуглеродистые хромсодержащие подшипниковые стали | |

| 61 | [JIS] JIS G 3507-1 – 2005 | Углеродистая сталь для холодной высадки. Катанка Катанка | |

| 62 | [JIS] JIS G 3508-1 – 2005 | Борсодержащие стали для холодной высадки. Часть 1: Катанка | |

| 63 | [JIS] JIS G 4303 – 2005 | Стержни из нержавеющей стали | |

| 64 | [JIS] JIS G 4304 – 2005 | Плиты, листы и полосы из горячекатаной нержавеющей стали | |

| 65 | [JIS] JIS G 4305 – 2005 | Плиты, листы и полосы из холоднокатаной нержавеющей стали | |

| 66 | [JIS] JIS G 4403 – 2005 | Быстрорежущие инструментальные стали | |

| 67 | [JIS] JIS G 4801 – 2005 | Пружинные стали | |

| 68 | [JIS] JIS G 4802 – 2005 | Полосы стальные холоднокатаные для пружин | |

| 69 | [JIS] JIS G 3124 – 2004 | Прутки холоднокатаные из углеродистой и легированной стали | |

| 70 | [JIS] JIS G 3459 – 2004 | Трубы из нержавеющей стали | |

| 71 | [JIS] JIS G 3509-1 – 2003 | Стали низколегированные для холодной высадки. Часть 1: Катанка Часть 1: Катанка | |

| 72 | [JIS] JIS G 4052 – 2003 | Конструкционные стали с указанными диапазонами прокаливаемости | |

| 73 | [JIS] JIS G 4053 – 2003 | Лист из легированной стали для машин | |

| 74 | [JIS] JIS G 4315 – 2000 | Проволока из нержавеющей стали для холодной высадки и холодной штамповки | |

| 75 | [JIS] JIS G 7401 – 2000 | Стали для холодной высадки и холодного прессования | |

| 76 | [JIS] JIS G 4309 – 1999 | Проволока из нержавеющей стали | |

| 77 | [JIS] JIS G 4311 – 1991 | Прутки и катанка из жаропрочной стали | |

| 78 | [JIS] JIS G 4312 – 1991 | Плиты, листы и полосы из жаропрочной стали | |

| 79 | [JIS] JIS G 5111 – 1991 | Отливки из высокопрочной углеродистой стали и отливки из низколегированной стали для конструкционных целей | |

| 80 | [EN] EN 10269 – 2013 | Стали и никелевые сплавы для крепежа с заданными свойствами при повышенных и/или низких температурах | |

| 81 | [EN] EN 10028-2 – 2009 | Плоский прокат из сталей для работы под давлением Часть 2 Нелегированные и легированные стали с заданными свойствами при повышенных температурах | |

| 82 | [EN] EN 10028-3 – 2009 | Плоский прокат из сталей для работы под давлением Часть 3 Свариваемые мелкозернистые стали, нормализованные | |

| 83 | [EN] EN 10208-2 – 2009 | Трубы стальные для трубопроводов горючих жидкостей. Технические условия поставки Технические условия поставки | |

| 84 | [EN] EN 10277-2 – 2008 | Изделия из полированной стали. Технические условия поставки. Часть 2. Стали общего машиностроения | |

| 85 | [EN] EN 10255 – 2007 | Трубы из нелегированной стали, пригодные для сварки и нарезания резьбы. Технические условия поставки | |

| 86 | [EN] EN 10083-2 – 2006 | Стали для закалки и отпуска. Часть 2: Технические условия поставки для нелегированных сталей | |

| 87 | [EN] EN 10210-1 – 2006 | Горячедеформированные конструкционные полые профили из нелегированных и мелкозернистых сталей. Технические требования к поставке Технические требования к поставке | |

| 88 | [EN] EN 10268 – 2006 | Прокат стальной холоднокатаный плоский с высоким пределом текучести для холодной штамповки – технические условия поставки | |

| 89 | [EN] EN 10269 – 2006 | Стали и никелевые сплавы для крепежа с заданными свойствами при повышенных и/или низких температурах | |

| 90 | [EN] EN 10088-1 – 2005 | Staehle Нержавеющая сталь. Часть 1: Список нержавеющих сталей | |

| 91 | [EN] EN 10088-3 – 2005 | Стали нержавеющие. Часть 3. Технические условия поставки полуфабрикатов, прутков и профилей общего назначения Часть 3. Технические условия поставки полуфабрикатов, прутков и профилей общего назначения | |

| 92 | [EN] EN 10296-2 – 2005 | Трубы стальные сварные круглые для машиностроения и общего машиностроения. Технические условия поставки. Часть 2 Сталь нержавеющая | |

| 93 | [EN] EN 10297 (2) – 2005 | Трубы стальные бесшовные круглые для машиностроения и общего машиностроения. Технические условия поставки. Часть 2. Нержавеющая сталь | |

| 94 | [EN] EN 10025-2 – 2004 | Горячекатаный прокат из конструкционных сталей. Часть 2. Технические условия поставки нелегированных конструкционных сталей | |

| 95 | [EN] EN 10025-3 – 2004 | Горячекатаный прокат из конструкционных сталей. Часть 3. Технические условия поставки нормализованного/нормализованного проката свариваемых мелкозернистых конструкционных сталей Часть 3. Технические условия поставки нормализованного/нормализованного проката свариваемых мелкозернистых конструкционных сталей | |

| 96 | [EN] EN 10253-4 – 2003 | Фитинги для сварки встык. Деформируемые аустенитные и аустенитно-ферритные (дуплексные) нержавеющие стали с особыми требованиями к контролю | |

| 97 | [EN] EN 10297-1 – 2003 | Трубы стальные бесшовные для машиностроения и общего машиностроения. Технические условия поставки. Часть 1. Трубы из нелегированной и легированной стали | |

| 98 | [EN] EN 10305-5 – 2003 | Трубы стальные для прецизионных применений. |

Пластины, широкие фаски, бруски и профили” и ИСО 1052—82 “Сталь конструкционная общего назначения” в части требований к химическому составу стали

Пластины, широкие фаски, бруски и профили” и ИСО 1052—82 “Сталь конструкционная общего назначения” в части требований к химическому составу стали

2. В стали марки Ст0 массовая доля марганца, кремния, хрома, никеля, меди, мышьяка не нормируются.

2. В стали марки Ст0 массовая доля марганца, кремния, хрома, никеля, меди, мышьяка не нормируются.

Для проката из стали марок Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп, предназначенного для сварных конструкций, плюсовые отклонения по массовой доле углерода не допускаются.

Для проката из стали марок Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп, предназначенного для сварных конструкций, плюсовые отклонения по массовой доле углерода не допускаются. 1

1 1 Химический состав стали по планочному анализу ковшовой пробы должен соответствовать нормам, указанным в таблице Б.1.

1 Химический состав стали по планочному анализу ковшовой пробы должен соответствовать нормам, указанным в таблице Б.1. 16

16 16

16

14:006.354 МКС 77.080.20 В20 ОКП 087010

14:006.354 МКС 77.080.20 В20 ОКП 087010