Графитная смазка характеристики и применение: Зачем нужна графитная смазка?

alexxlab | 06.02.1991 | 0 | Разное

Зачем нужна графитная смазка?

В качестве смазочного материала графит начали использовать еще в XVIII веке. Как правило, его применяли для обслуживания различных механизмов подъемных устройств. Графит в таких соединениях обеспечивал плавную и бесшумную работу.

Первая графитная смазка была изготовлена из минерального базового масла, загущенного графитом и кальциевым мылом. Кальциевое мыло обеспечивало материалу хорошую устойчивость к смыванию водой. Готовый продукт представлял собой однородную мазь от черного до темно-коричневого цвета.

Сегодня графитные смазки представляют собой какой-либо смазочный материал, в состав которого входит графит, например, масла с добавлением графита, антифрикционные покрытия, пластичные смазки и т.д.

Графитная смазка имеет большое преимущество – стойкость. После того, как масляная пленка перестает работать, твердые частицы графита защищают поверхность узла от граничного трения, коррозии, задиров, заеданий и контакта с абразивами.

Традиционные графитные смазки работают при температурах от -20 °С до +70 °С. Они предназначены для обслуживания нагруженных механизмов из стальных или медных сплавов, склонных к окислению (резьбовые соединения, зубчатые передачи, ходовые винты, домкраты, элементы подвески автомобилей и т.д.).

Особенно актуально применение графитной смазки в автотехнике, например, с целью уменьшить трение между листами рессор, для смазывания тросика стояночного тормоза, выдвижной антенны автомобиля (убирает помехи при работе радиоприемника). В быту графитной смазкой можно обработать дверные петли для защиты металлических поверхностей и устранения скрипа.

Рабочие характеристики традиционных графитных смазок отвечают условиям эксплуатации оборудования и техники, которые производятся на территории России.

По сравнению с обычными смазками, графитные обладают следующими преимуществами:

- Высокие антифрикционные характеристики

- Повышенная несущая способность

- Обеспечивают более плавный ход механизмов

- Улучшают притирку металлических деталей

- Проводят электричество

- Влагостойкость

Однако графитные смазки не лишены недостатков:

- Низкая температура плавления кальциевого загустителя уменьшает верхний предел рабочих температур

- Из-за грубоочищенного графита крупного помола область применения ограничена открытыми узлами с низким качеством поверхности

Использование обычной графитной смазки без учета вышеописанных ограничений неизбежно увеличит износ и значительно снизит ресурс оборудования.

Одна из находок инженеров – синергетическое взаимодействие между графитом и дисульфидом молибдена (MoS2). Оно основано на замещении слабых сторон одного вещества сильными другого. Так графит плохо проявляет себя в сухой среде и неудовлетворительно – в инертных газах. Дисульфид молибдена, в свою очередь, показывает слабые свойства во влажной среде.

При соединении порошков графита и дисульфида молибдена получается смесь, значительно превосходящая по характеристикам каждый из этих материалов по отдельности.

Графит – это отличный антифрикционный наполнитель, поэтому графитная смазка идеально подходит для обслуживания больших и малых механизмов.

Область применения графитовых смазок велика. Как правило, их используют для обслуживания узлов и механизмов, работающих при больших нагрузках – в нефтедобывающей, автомобильной, строительной, сельскохозяйственной технике. Помимо защиты от износа, смазка предотвращает скрипы, вызываемые трением деталей. В тихоходных редукторах «графитка» смягчает контакт шестерен за счет поглощения энергии ударного взаимодействия зубьев.

Как правило, их используют для обслуживания узлов и механизмов, работающих при больших нагрузках – в нефтедобывающей, автомобильной, строительной, сельскохозяйственной технике. Помимо защиты от износа, смазка предотвращает скрипы, вызываемые трением деталей. В тихоходных редукторах «графитка» смягчает контакт шестерен за счет поглощения энергии ударного взаимодействия зубьев.

В быту графитная смазка используется для защиты гаражных и дверных петель, замков и т.д. За счет хорошей водостойкости материал не требует частой замены.

Наибольшей популярностью графитная смазка пользуется при обслуживании узлов автомобиля:

- Шаровые опоры и подвески

- Подшипники поворотных кулаков

- Шестерни и рулевые рейки

- Резьбовые соединения

- Аккумуляторные клеммы

- Крестовины карданной передачи на заднеприводном автомобиле

- Направляющие тормозных суппортов

- Противоскрипные шайбы в рессорах и т.

д.

д.

Следует отметить, что графитная смазка подходит не для всех узлов автомобиля, так как графит, например в мелких подшипниках, может оказаться причиной преждевременного износа.

Антифрикционное покрытие (сухая смазка) MODENGY 1001 на основе графита и дисульфида молибдена (MoS2) – разработка компании «Моделирование и инжиниринг». Оно производится с использованием уникальных технологий с использованием высококачественных компонентов.

MODENGY 1001 полимеризуется при комнатной температуре и отлично работает при высоких нагрузках в широком диапазоне температур (-180…+440 °C). Сухая смазка не выдавливается из зон трения, препятствует налипанию пыли и абразивов, надолго защищает от фрикционного износа. Покрытие работает при высоких нагрузках, в условиях радиации, и вакуума.

Область применения:

- Узлы трения скольжения в автомобилях: направляющие, петли и шарниры, замки, резьбовые и шлицевые соединения, дроссельная заслонка

- Зубчатые зацепления, направляющие скольжения, цепи полиграфического и прессового оборудования

- Направляющие скольжения оборудования по переработке полимеров

- Ходовые винты и подшипники скольжения трубопроводной арматуры

- Цепные передачи конвейеров и подъёмно-транспортных машин

- При холодной экструзии стали для защиты от образования задиров

Преимущества MODENGY 1001

- Высокая адгезия

- Широкий диапазон рабочих температур от -180 до + 440 °C

- Работа при высоких нагрузках

- Отверждение на воздухе

- Работоспособность в условиях запыленности

- Аэрозольная упаковка

- Смягчает движение механизмов

- Предотвращает контакт пыли и абразивов с рабочими поверхностями

Узнать подробности

Масло для цепей с графитом EFELE MO-749 – идеальное средство для обслуживания тяжелонагруженных узлов, например цепных передач, работающих при низких скоростях.

Благодаря графиту и специальным присадкам масло обладает высокими несущими и антикоррозионными свойствами, а также не вытекает из зон трения под воздействием центробежных сил.

Область применения:

- Цепи с крупными звеньями

- Высоконагруженные цепные передачи, работающие при низких скоростях

- Направляющие скольжения, работающие при высоких нагрузках и низких скоростях

- Защита цепных передач и направляющих скольжения, эксплуатируемых в пыльной среде

Преимущества EFELE MO-749

- Высокая несущая способность

- Антифрикционные наполнители снижают износ узлов в пыльной среде

- Хорошие противоизносные свойства

- Предотвращает скачкообразное движение

- Широкий диапазон рабочих температур

- Высокие антикоррозионные свойства

- Обладает свойствами антиаварийной смазки

youtube.com/embed/9WvtVeKX-Wk?feature=oembed” frameborder=”0″ gesture=”media” allowfullscreen=””>

Узнать подробности

Графитная смазка – очень востребованный материал, который применяется повсеместно: от тяжелой промышленности до легкового автомобиля.

Усилить характеристики графита позволяет поляризация, т.е. поляризующие агенты внедряются в слоистую структуру графита. Так получается поляризованный графит. Он работает во влажной среде, обладает большей адгезией к металлическим поверхностям и отличается термической стабильностью. На сегодняшний день он является одним из наиболее перспективных твердосмазочных веществ.

Благодаря высоким эксплуатационным свойствам графит, как добавка, может применяться практически в любом виде смазочных материалов, усиливая их характеристики. При этом его наличие в составе практически не увеличивает конечную стоимость продукции.

Возврат к списку

характеристики и применение в автомобиле

Смазка графитовая или графитная, нашла применение в автомобиле и не только,

известна уже более 300 лет. Создана она на основе литиевой, но обладает большей сферой применения.

Создана она на основе литиевой, но обладает большей сферой применения.В основном используется для смазки деталей тихоходных механизмов и улучшения их технических характеристик.

Содержание статьи

- 1 Почему она так популярна?

- 2 Состав и свойства графитовой смазки

- 3 Область применения

- 3.1 Преимущества графитовой смазки

- 4 Применение в автомобильной индустрии

- 5 Заключение

Почему она так популярна?

Рынок ежегодно пополняется новыми видами смазок, но популярность графитной не падает. Это неудивительно: её доступность, простота в использовании и высокие эксплуатационные показатели оставляют конкурентов далеко позади. Область применения столь широка, что графитная смазка должна находиться не только в гараже, но и в каждом доме. Обслуживание автомобилей или бытовой техники не обходится без применения смазок.

Защитные свойства графитовой смазки в электрических соединениях способствуют повышению сопротивления и позволяют защитить силовые контакты от короткого замыкания, нагрева и возможного возгорания.

Состав и свойства графитовой смазки

Она может быть представлена в следующих видах:

- густой вазелинообразной смеси, аэрозолей, жидкой или в порошке.

Неизменным остается состав и присутствие графита. Графит может применяться и в самостоятельном виде, тогда смазка представлена в виде порошка. Упрощенная формула — это смесь графита и солидола.

По составу они тоже могут различаться. Как правило, это нефтяные масла с добавлением металлического мыла, загустителей и графита. Жидкие смазки и аэрозоли изготавливаются без загустителей и удобны для смазывания деталей в труднодоступных местах. Для повышения адгезионных свойств металла применяется поляризованный графит.

Назначение графитовой смазки — уменьшить трение и продлить работу механизма. Часто используется для обслуживания тяжелых механизмов, но и для легковых авто нашла широкое применение.

Благодаря своему составу графитка не только выполняет роль защитной пленки между деталями, но скрывает мелкие дефекты, микротрещины и царапины, что значительно повышает срок эксплуатации механизма.

Область применения

В быту графитовое средство может использоваться практически по всему дому. Любая скрипящая деталь или механизм обрабатываются смазкой. Дверные петли или механизмы велосипеда гораздо тише работают и прослужат дольше с применением графитки. Ее состав пластичен и обеспечивает плавных ход механизмов, защищает нагруженные узлы, ускоряет притирку узлов и механизмов. Подходит для тросиковых приводов, петель и навесов дверей.

В зависимости от перепадов температур, в резьбовых соединениях металлов возникает процесс диффузии, чтобы их легче было откручивать, их можно смазывать графитной смазкой. Графитовая смазка отлично переносит большие перепады температур от +120 до — 30 градусов по Цельсию, и не теряет своих свойств, даже после длительного простоя.

Графитовую смазку необходимо наносить равномерно на резьбовые соединения: гаек, болтов, шпилек. Молекулы графита не только выполняют роль смазывающего материала, но прочно соединяются с металлом, создавая на поверхности защитную пленку, которая сокращает трение, соответственно продлевает срок жизни деталей.

Она также обладает абразивными свойствами, её обязательно можно использовать, только в тех местах, где нет трущихся механизмов. Графитка обладает абразивом, который при интенсивном трении может создавать мелкие повреждения на поверхности. Запрещено применять смазку в высокоточных деталях и высокоскоростных механизмах. В этом случае она сотрет и уничтожит механизмы.

Ни одно производство не обходится без использования графитовой смазки. Тяжелые и мощные механизмы требуют большого количества смазочного материала и повышения срока эксплуатации, иначе техника будет приходить в негодность и требовать частого ремонта. Использовать можно и другие составы, но по соотношению цена-качество графитовая выигрывает однозначно.

В большинстве новых, заводских деталях, производители экономят и используют графитовую в качестве консервационной, транспортировочной смазки.

Преимущества графитовой смазки

За что графитка получила свою популярность, которая не угасает годами?

Преимущества графитовой смазки:

- Высокая адгезия – способность удерживаться на поверхностях;

- Долговечность;

- Широкий температурный диапазон работы;

- Устойчивость к воздействию влаги;

- Антикоррозийные свойства;

- Взрывобезопасность;

- Невосприимчивость к статическому напряжению.

Применение в

автомобильной индустрииВ каждом гараже присутствует эта универсальная смазка, она проста, доступна по цене, и купить ее можно практически в любом магазине деталей.

Применение в автомобиле для графитовой смазки кроме направляющих суппортов и подшипников, очень обширное. В него входит смазывание:

- рулевых наконечников и шаровых опор;

- тросов стояночного тормоза автомобиля;

- защиты электрических соединений от коррозии;

- рессор в противоскрипных шайбах;

- опор скольжения;

- направляющие суппорта;

- между фланцами ступиц и тормозных барабанов;

- в тихоходных подшипниках;

- подвеска спецтехники;

- в открытых зубчатых передачах;

- предотвращения от износа элементов выхлопной системы.

Для сборки и ремонта автомобильных механизмов она зарекомендовала себя с положительной стороны. По сравнению с литиевой она обладает лучшими антикоррозийными свойствами.

Профессионалы рекомендуют смазывать направляющие именно графитной смазкой, а не литолом. Так получается дешевле, механизм работает лучше, и она остается на месте даже после долгого срока эксплуатации. Такая смазка для суппортов позволяет впоследствии разбирать деталь без особых усилий, на поверхности не будет ржавчины.

Для обслуживания отечественной машины со старыми деталями и трудно разбирающимися механизмами графитная смазка просто незаменима. Как говорят пользователи отечественного автопрома:”- При сборке каждый болт мажу графиткой, и знаю, что сложностей со снятием не возникнет.” Также это утверждение подойдет для сборки любого автомобиля.

Заключение

Графитная смазка нашла применение во отраслях промышленности, можно использовать ремонта и сборки авто, и быту. Температура использования позволяет ее применять для всех механизмов и даже для холодных регионов. Хорошо сохраняет поверхность деталей от механических и химических повреждений.

Огромным преимуществом графитной смазки остаются характеристики и ее доступность. Купить в Москве ее можно в любом количестве по самым приемлемым ценам. Если вы автолюбитель, такой смазочный материал просто необходим в гараже или багажнике. Она не портится годами, не теряет своих свойств, не засыхает, при этом сохраняет детали в отличном состоянии, продлевает срок эксплуатации и повышает их технические характеристики.

Купить в Москве ее можно в любом количестве по самым приемлемым ценам. Если вы автолюбитель, такой смазочный материал просто необходим в гараже или багажнике. Она не портится годами, не теряет своих свойств, не засыхает, при этом сохраняет детали в отличном состоянии, продлевает срок эксплуатации и повышает их технические характеристики.

Хранить необходимо в герметичной упаковке, защитить от попадания прямых солнечных лучей.

Графитовая смазка 🌟 Применение и свойства

Графитовая смазка (устаревшее название «графитная смазка УСсА») – трехкомпонентное пластичное вещество темно-коричневого или черного цвета.

Ее назначение – снижение трения в узлах и механизмах за счет образования разделительной смазочной пленки между движущимися деталями в местах, где принудительную циркуляцию масла создать сложно или практически невозможно. Графитовая смазка обеспечивает дополнительную герметизацию, обладает антикоррозионными свойствами, предохраняет детали от износа.

Маркировка графитовой смазки

Согласно ГОСТ 23258 – 78 «Смазки пластичные» графитовая смазка имеет обозначение – СКа 2/6-г3, где:

- С – антифрикционная группа материалов общего применения, предназначенная для снижения износа и уменьшения трения скольжения сопряженных деталей при обычных температурах.

- Ка – тип загустителя – кальциевое мыло. Нерастворимо в воде, благодаря чему графитовая смазка становится водостойкой.

- 2/6 – это техническая характеристика,показывающая рекомендуемый температурный интервал, в соответствии с принятыми сокращениями соответствует температуре от -20 оС до +60 оС.

- г – использование графита в качестве твердой добавки к нефтяному маслу.

- 3 – коэффициент проникновения частиц графита в нефтяное масло, характеризует густоту смазки.

Графитовая смазка выпускается в различном виде, от которого зависит область ее применения. Сфера применения и назначение в зависимости от формы выпуска:

- пластичная смазка – густое вещество, применяется для кинематических схем с высокой нагрузкой;

- аэрозольная смазка – содержит тонкодисперсный графит, служит консервантом резьбовых и прочих сборных соединений, подверженных высокой термической нагрузке, уменьшает вероятность прикипания, создает гарантию их раскручивания через 5 – 8 лет;

- жидкая масляная дисперсия – не содержит загустителя, обладает высокими противозадирными свойствами: предотвращает появление широких или глубоких борозд, которые могут появляться вследствие схватывания или заедания поверхностей при трении.

Эксплуатационные характеристики различных видов графитной смазки соответствуют условиям эксплуатации практически любого оборудования.

Как получают графитовую смазку?

Производство графитовой смазки регламентируется ГОСТ 3333 – 80 «Смазка графитная». Технологический процесс состоит из нескольких этапов и выглядит следующим образом:

- Для изготовления основы применяется минеральное или синтетическое нефтяное масло – смесь высокомолекулярных углеродов с температурой кипения более +300 оС.

- Загущение масла проводится путем добавления кальциевого жирового или синтетического мыла. Полученная смесь имеет название – солидол.

- В результате смешивания солидола с графитовым порошком получается конечный продукт – графитовая смазка.

Натуральные и синтетические составляющие солидола сказываются на его характеристиках – органическая смазка имеет более плотную консистенцию и высокое качество, а синтетическая – большую область использования и низкую цену. Степень помола графитового порошка определяет сферу применения смазки.

Степень помола графитового порошка определяет сферу применения смазки.

Состав графитовой смазки

Пластичная графитовая смазка состоит из трех основных компонентов:

- Масло – дисперсионная среда (90% от общего состава). Минеральное масло получается в процессе перегонки нефти при помощи ее дистилляции или удаления взвешенных остатков из гудрона. А переработка нефти или мазута под действием водорода с целью удаления азотосодержащих соединений позволяет уменьшить молекулярную массу конечного продукта – в результате получается масло, по свойствам приближенное к синтетическому, которое характеризуется более высокими характеристиками при эксплуатации.

- Загуститель – кальциевое мыло. Жировое мыло – результат обработки гашеной известью жирных кислот растительных масел, синтетическое образуется в результате окисления высокомолекулярных углеводородов кислородом воздуха.

- Графит – дисперсная фаза. Минерал, одна из модификаций углерода.

Устойчив к воде, но смачивается маслом. Имеет слоистую структуру, благодаря которой заполняет в деталях неровности любого размера, что существенно снижает коэффициент трения. Стабильно держится на поверхности рабочей зоны, в случае замены смазки подлежит принудительному удалению.

Устойчив к воде, но смачивается маслом. Имеет слоистую структуру, благодаря которой заполняет в деталях неровности любого размера, что существенно снижает коэффициент трения. Стабильно держится на поверхности рабочей зоны, в случае замены смазки подлежит принудительному удалению.

Согласно техническим условиям, разработанным непосредственно на предприятиях, при производстве графитовой смазки допускается использовать дополнительные компоненты или заменять стандартные:

- Добавление литиевого мыла позволяет увеличить термостойкость до +140 °C.

- Замена графитового порошка на поляризованный графит, который не смачивается маслом. Это позволяет повысить коэффициент сцепления разнородных поверхностей и существенно снизить трение. Толщина слоя покрытия такой смазкой всего 5 – 20 мкм. Однако при этом важно знать, что поляризованный графит пропитывается водой, а, следовательно, сфера его применения ограничена.

- В результате замены кальциевого мыла на литиевое одновременно с добавлением порошка меди к графиту получается медно-графитовая смазка.

Ее отличительная особенность – высокая механическая стабильность при температуре до +300 °C. При этом она характеризуется высокой эффективностью при защите от коррозии и износа, увеличивает количество скручиваний деталей и способствует предотвращению заклинивания.

Ее отличительная особенность – высокая механическая стабильность при температуре до +300 °C. При этом она характеризуется высокой эффективностью при защите от коррозии и износа, увеличивает количество скручиваний деталей и способствует предотвращению заклинивания. - Добавление дисульфида молибдена к графитовому порошку позволяет расширить сферу применения материала – коэффициент ее эффективности не изменяется при использовании в сухой или влажной среде.

Кроме того, использование различных присадок, таких как порошок свинца или цинка, позволяет улучшить антикоррозионные и противозадирные качества графитной смазки.

Характеристики графитовой смазки

Характеристики смазки установлены ГОСТ 3333 – 80 и дополнительными техническими условиями:

- обеспечение непрерывной работы оборудования при температуре окружающего воздуха от -20 ℃ до +60 ℃;

- температура каплепадения смазки +80 ℃;

- предел прочности сдвига при температуре +50 ℃ – 100 Па;

- содержание воды в составе – не более 3%;

- защита от коррозии на стали марки 40, 45, 50;

- стабильность состава – допускается выпадение нефтяного масла не более 5 % от общего объема;

- температура вспышки +210 °С;

- вязкость при 0 °С – не более 100 м2/с;

- плотность – от 1,5 до 1,75 г/см3.

По степени воздействия на организм графитовая смазка относится к 4 классу опасности.

Свойства графитовой смазки

Технологические свойства графитовой смазки заключаются в следующем:

- защита от износа, задиров и повреждений,

- защита от коррозии,

- устойчивость к лакокрасочным покрытиям и полимерам,

- обеспечение герметичности,

- действие в качестве консерванта,

- теплопроводность, отвод тепла от механизма,

- электропроводность,

- устойчивость к влаге,

- температурная устойчивость,

- химическая резистентность,

- высокая адгезия.

Дополнительные свойства смазки определяются техническими условиями и зависят от свойств внесенных присадок.

Где применяется графитовая смазка?

Графитовая смазка применяется в различных отраслях промышленности, автомобилестроении и в бытовых условиях для обслуживания следующих элементов:

- опор скольжения и качения;

- направляющих;

- резьбовых соединений длительного срока службы;

- рессор;

- тяжелонагруженных подшипников;

- редукторов;

- контактов аккумулятора;

- открытых зубчатых передач;

- колесных гаек, болтов или шпилек;

- дверных петель и механизмов замков;

- узлов техники, работающей в условиях повышенного содержания пыли;

- запорной арматуры;

- конвейерных механизмов;

- соединений глушителя;

- резьбовой части свечей зажигания;

- цепей.

Кроме того, допускается смазывание окрашенных механизмов и покрытие деталей из различных полимеров.

Марки графитовых смазок

Среди разновидностей графитовой смазки можно выделить:

- Ойлрайт. Графитная смазка. Предназначена для устранения трения и предотвращения износа в механизмах повышенной нагрузки при температуре от -20 оС до + 70 оС. Высокие противозадирные свойства. Подходит для устранения скрипа. Не повреждает лакокрасочные покрытия, пластмассу и резину. Обладает резким запахом.

- Смолтехнохим. Смазка графитная. Изготовлена по ГОСТ 3333 – 80 из органического масла и жирового кальциевого мыла.

Подходит для механизмов любой степени нагрузки. Обладает антифрикционными и антикоррозийными свойствами.

Подходит для механизмов любой степени нагрузки. Обладает антифрикционными и антикоррозийными свойствами. - KERRY. Графитная смазка на основе синтетического масла. Обладает повышенной механической стабильностью и антифрикционными свойствами. Устойчива в химически агрессивной среде.

- Элтранс. Графитовая смазка с высокими показателями адгезии и электропроводимости. Эффективно предотвращает прикипание и окисление деталей. Мелкодисперсный графит не вымывается из узлов даже после выработки состава.

- Смазка на основе графита и дисульфида молибдена. Интервал температуры от -180 оС до +420 оС. Устойчива к выдавливанию из зоны трения, создает герметичность. Подходит для высоконагруженных узлов и механизмов.

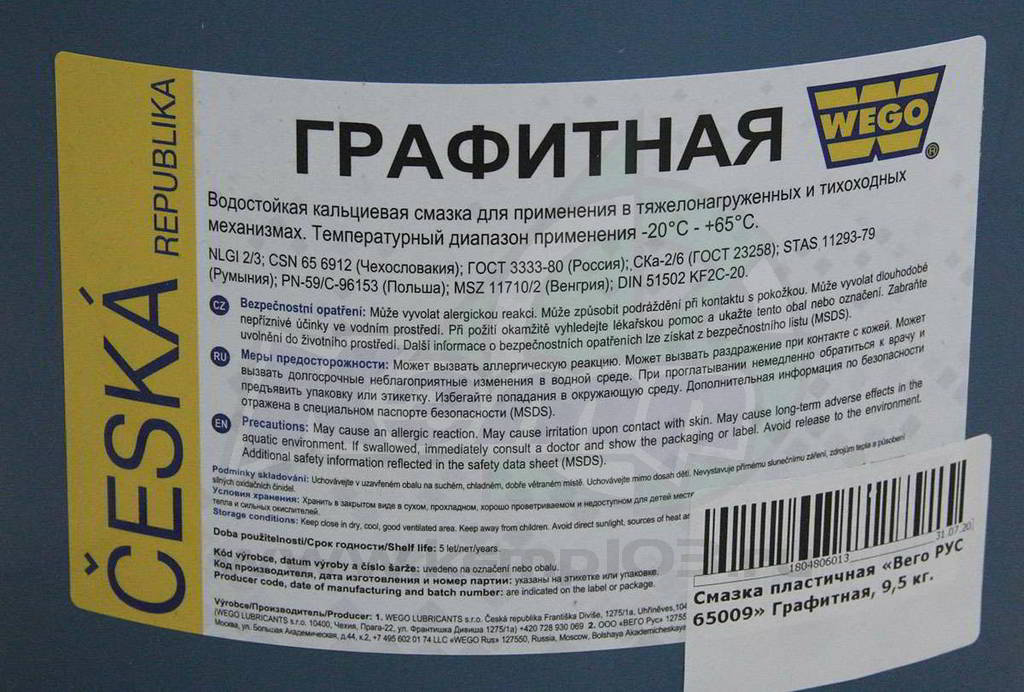

Отличительные характеристики смазки, а также рекомендуемые условия применения наносятся производителем на этикетку, что позволяет выбрать подходящую из большого ассортимента.

Плюсы и минусы графитовой смазки

Преимуществами использования графитовой смазки выражены в следующем:

- широкая сфера применения,

- высокие антифрикционные свойства,

- антикоррозийные свойства,

- дополнительная герметизация узлов и механизмов,

- использование в труднодоступных частях механизма,

- широкий температурный диапазон применения,

- устойчивость к агрессивным средам,

- водоотталкивающие свойства,

- гарантия раскручивания изделий по резьбе,

- заполнение мелких повреждений металла,

- консервационные свойства,

- многообразие выбора,

- длительный срок хранения – от 5 лет,

- низкая цена.

В качестве недостатка следует отметить ограниченность применения в узлах и механизмах повышенной точности – графитовый порошок в этом случае выступает как абразив, что приводит к преждевременному износу оборудования.

Что лучше – графитовая смазка или Литол?

Литол – пластическая смазка, изготовленная на основе органических или синтетических нефтяных масел с применением литиевого мыла в качестве загустителя. Такой состав характеризуется антикоррозионными, термостойкими и высокими адгезионными свойствами. Существенные различия графитовой смазки от Литола заключаются в следующем:

- Температурный диапазон применения Литола выше – до +130 оС.

- В процессе эксплуатации графитовая смазка дополнительно герметизирует узлы, тогда как Литол пропускает пыль и накапливает ее в своем составе.

- Частицы графита из смазки ни при каких условиях самостоятельно не вытесняются в отличие от Литола, который под воздействием высокого давления может полностью высохнуть.

- В местах плотного прилегания деталей частицы графита заполняют неровности, тем самым снижая коэффициент трения. Литол – однородная смесь, поэтому ее антифрикционные свойства немного ниже.

- Графитовая смазка обладает электропроводностью, Литол – абсолютно не проводит электричество.

Смешивание Литола и графитового порошка применяется в промышленности для повышения температурного диапазона. Но сфера применения такой смазки ограничена.

Графитовая смазка – достаточно эффективное средство для защиты нагруженных механизмов от износа. Высокие технические характеристики в сочетании с низкой стоимостью обеспечивают ее применение в разных областях промышленности. К тому же добавление специальных присадок существенно улучшает ее качество и расширяет диапазон использования.

Использование графитового порошка в консистентной смазке

Консистентная смазка представляет собой вещество, широко используемое для ухода за деталями машин. Смазка в основном делается для повышения производительности и обеспечения устойчивости подержанных машин. Когда дело доходит до производства такой смазки, в качестве сырья используется графитовый порошок. Он имеет микронный размер частиц. Придает смазочным свойствам смазку. Он обеспечивает способность справляться со смазкой при высоких температурах. Это обеспечивает лучший срок службы, так как это смазка для смазки за счет уменьшения консистентной смазки. Придает смазывающий эффект консистентной смазке в твердой или полутвердой форме. Улучшает износостойкость машин за счет уменьшения трения. В наших предыдущих статьях вы читали об использовании смазки и видов смазочных масел. В этой статье мы продолжим изучение и узнаем об использовании графитового порошка в консистентной смазке.

Когда дело доходит до производства такой смазки, в качестве сырья используется графитовый порошок. Он имеет микронный размер частиц. Придает смазочным свойствам смазку. Он обеспечивает способность справляться со смазкой при высоких температурах. Это обеспечивает лучший срок службы, так как это смазка для смазки за счет уменьшения консистентной смазки. Придает смазывающий эффект консистентной смазке в твердой или полутвердой форме. Улучшает износостойкость машин за счет уменьшения трения. В наших предыдущих статьях вы читали об использовании смазки и видов смазочных масел. В этой статье мы продолжим изучение и узнаем об использовании графитового порошка в консистентной смазке.

Свойства высокодисперсного графитового порошка

(a) Особая стойкость к окислению:

Обладает отличной стойкостью к окислению. Это органическое вещество, доступное в крошечной сферической форме, зарекомендовавшее себя как термостойкое и способное выдерживать окружающую атмосферу. Он передает то же качество смазке, когда на нее наносится.

Он передает то же качество смазке, когда на нее наносится.

(b) Самосмазывание:

Говорят, что частицы графита естественным образом повторно унаследовали твердые вещества, потому что они обеспечивают свойство самосмазывания с

антикоррозионное качество. Они используются в консистентной смазке, обеспечивающей антифрикционные и противоизносные свойства.

(c) Адгезия при высокой температуре:

Адгезионная способность вещества помогает машине лучше работать. Он сцепляет частицы, придавая консистентной смазке тот же эффект

, когда он смешивается с ней. Он улучшает сцепление молекул, обеспечивая наилучшую адгезию даже в условиях высоких температур.

(d) Свойство создания пленки:

Частицы графита обладают хорошей проводимостью, электрической и тепловой емкостью. Он может противостоять тепловым ударам, поскольку обладает высокой химической стабильностью и хорошей обрабатываемостью. Его смешивают со смазкой, чтобы создать пленку на поверхности металла. Это предотвращает трение двух поверхностей.

Это предотвращает трение двух поверхностей.

(e) Предотвращает механический ожог:

Графитовый порошок представляет собой термостойкий материал, который может подвергаться воздействию на поверхность даже в условиях высокой температуры. При смазывании консистентной смазкой, содержащей компоненты графитового порошка, исключены ожоги поверхности.

(f) Увеличивает применение консистентной смазки:

Когда графитовый порошок смешивается со смазкой, это повышает ее работоспособность. Он сводит к минимуму частоту смазки, обеспечивая эффективность в течение более длительного времени. Это позволяет смазке оставаться эффективной на металлической поверхности в течение более длительного периода времени.

Использование сверхтонкого графитового порошка в консистентной смазке:

Консистентная смазка должна обладать такими качествами, как термостойкость, адгезия, износостойкость в течение длительного времени. Сверхтонкий графитовый порошок используется в качестве добавки, увеличивающей возможности смазки. Это помогает смазке увеличить срок службы машины.

Это помогает смазке увеличить срок службы машины.

Графит является одним из элементов химически образованного углерода. Атомы углерода прочно связаны друг с другом. Он может противостоять трению двух поверхностей, поэтому он широко используется в консистентной смазке. Существует два вида графита: натуральный и синтетический. Природный графит встречается в трех различных формах. Одним из них является чешуйчатый графит. Он специально используется в качестве добавки к консистентной смазке. Его получают из метаморфических пород.

Графитовый порошок предназначен для использования в пищевой промышленности, компрессорах, клапанах латунных инструментов, шарикоподшипниках, открытых зубчатых передачах, механизмах фортепиано, смазке замков и т. д. Он полезен при смазке механического оборудования и железнодорожных колесных путей. Он специально используется для механизмов, несущих высокую нагрузку. Минеральное масло с высокой вязкостью соединяется с хлопьями графитового порошка для получения консистентной смазки. Его можно использовать в качестве замены смазочного масла. Во многих случаях масло может застревать между деталями. Сверхтонкий графитовый порошок при смешивании со смазкой решает проблемы, возникающие из-за использования масла. Смазка становится легкой и эффективной, когда частицы графита смешиваются со смазкой.

Его можно использовать в качестве замены смазочного масла. Во многих случаях масло может застревать между деталями. Сверхтонкий графитовый порошок при смешивании со смазкой решает проблемы, возникающие из-за использования масла. Смазка становится легкой и эффективной, когда частицы графита смешиваются со смазкой.

В этой статье мы рассмотрели использование сверхтонкого графитового порошка в консистентной смазке. Мы также узнали, как свойства сверхтонкого графитового порошка полезны в консистентной смазке. Адгезия, стойкость к окислению и пленкообразование могут быть эффективными в консистентной смазке с помощью сверхтонкого графитового порошка. Мы с нетерпением ждем ценных отзывов наших зрителей. Оставьте свои комментарии и предложения в поле для предложений и помогите нам добиться наилучших результатов. А пока оставайтесь с нами. Продолжайте изучать, просматривать и читать вместе с нами.

Что такое графитовая смазка?

Eurol Graphite Grease представляет собой легко перекачиваемую консистентную смазку . Настоящий графит образует смазывающую пленку на поверхности, имеющей рабочую температуру до 500°С.

Настоящий графит образует смазывающую пленку на поверхности, имеющей рабочую температуру до 500°С.

Посмотреть полный ответ на link.springer.com

Для чего нужна графитовая смазка?

Графит, используемый в качестве добавки к консистентной смазке, может эффективно улучшить сопротивление сжатию и износу и особенно подходит для смазывания механического оборудования и железнодорожных колес с высокими нагрузками. Поэтому графит часто смешивают с высоковязким минеральным маслом для синтеза смазки.

Просмотр полный ответ на link.springer.com

Графит лучше смазки?

Наибольшее преимущество использования графита (а не масла) заключается в том, что графит не оставляет липких следов, которые впоследствии могут притягивать пыль. Это связано с тем, что смазочные свойства графита заключаются в его слабых ковалентных связях, которые позволяют слоям графита «скользить» друг по другу с очень небольшим сопротивлением.

Посмотреть полный ответ на q20.co.za

Из чего состоит графитовая смазка?

Графит структурно состоит из плоскостей полициклических атомов углерода, имеющих гексагональную ориентацию. Расстояние атомов углерода между плоскостями больше и, следовательно, связь слабее. Графит лучше всего подходит для смазки на воздухе. Водяной пар является необходимым компонентом графитовой смазки.

Посмотреть полный ответ на en.wikipedia.org

Что такое смазочный графит?

Графит уже много лет используется в качестве смазки [164]. Смазочный механизм графита считается механическим по своей природе и возникает в результате скольжения одной частицы графита по другой частице графита. Графит можно использовать в качестве сухой смазки или диспергировать в смазочном масле.

Просмотр полный ответ на sciencedirect.com

Сухой графит по сравнению со смазкой на масляной основе – лучше для петель и защелок автомобилей

youtube.com/embed/ggRLc9WchkE?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Что произойдет, если смешать графит и масло?

Углерод является одной из причин, по которой отработанное моторное масло становится черным, это примесь масла. Смешайте небольшое количество графита с маслом, и вы только что сделали грязное масло. Кусочки графита будут мешать потоку масла через крошечный канал для жидкости между колесом и осью.

Просмотр полный ответ на pinewoodderbyonline.com

Подходит ли графитовая смазка для подшипников?

Графит может функционировать в качестве смазки при температурах значительно выше 900°F. Для дальнейшего повышения производительности или увеличения срока службы подшипников SKF DryLube существуют варианты, в которых сухая смазка сочетается с дополнительными смазочными добавками к высокотемпературному маслу и смазочными наночастицами.

Посмотреть полный ответ на сайте evolution.skf.com

Является ли графитовая смазка водонепроницаемой?

Графит обладает очень высокой термостойкостью и является гидрофобным, что означает, что он естественным образом отталкивает воду. Все характеристики, которые вы хотите получить от смазки, но в сухом виде.

Посмотреть полный ответ на streettechmag.com

Должен ли я использовать графит или wd40 в своих замках?

О: Хотя WD-40 — волшебная штука, это не лучший выбор для смазки автомобильных дверных замков и тяг. Хотя он хорошо справляется с очисткой и временной смазкой, он уходит, так что это хороший первый шаг. Графит уже давно является популярным выбором смазки, но нам нравится использовать смазку для велосипедных цепей.

Просмотр полный ответ на chicagotribune.com

Где вы находите графит?

Графит чаще всего встречается в виде чешуек или кристаллических слоев в метаморфических породах, таких как мрамор, сланцы и гнейсы. Графит также можно найти в богатых органическими веществами сланцевых и угольных пластах.

Графит также можно найти в богатых органическими веществами сланцевых и угольных пластах.

Посмотреть полный ответ на uwaterloo.ca

Что можно использовать вместо графита?

Grafana, Graphene, Pencil, Prometheus и Kibana — самые популярные альтернативы и конкуренты Graphite.

Просмотр полный ответ на stackshare.io

Можно ли использовать графит после wd40?

Простой ответ: не волнуйтесь, между ними нет никакой неблагоприятной реакции.

Посмотреть полный ответ на diy.stackexchange.com

Какого цвета графитовая смазка?

Существуют различные мнения и представления о цветах смазок. Чтобы быть более точным в отношении цветов, белые смазки указывают на смазки для пищевого оборудования, а черные смазки — это молибденовые/графитовые смазки для тяжелых условий эксплуатации.

Просмотр

полный ответ на Machinelubrication. com

com

В чем разница между литиевой и молибденовой смазкой?

Литий относится к типу мыльной основы, молибден и/или графит являются добавками. Что касается лучшего, я бы порекомендовал мыльную основу с комплексом лития (наиболее распространенный) или комплексом кальция. Молибден полезен во многих областях применения, но не так хорош в других (колесные подшипники).

Посмотреть полный ответ на Dieselplace.com

Подходит ли сухая смазка для подшипников?

Сухая смазка способствует надежной работе подшипников, снижению эксплуатационных расходов, снижению сложности оборудования, минимальным требованиям к техническому обслуживанию и увеличению срока службы подшипников даже при температурах до 350°C.

Посмотреть полный ответ на je-bearing.com

Что может произойти, если используется неподходящая марка смазки для колесных подшипников?

Неправильная смазка может привести к серьезным проблемам, таким как перегрев и чрезмерный износ, которые могут привести к выходу из строя подшипника. Эти проблемы могут не только заставить вас ремонтировать каждую неисправную деталь, но и привести к дополнительным расходам, связанным с простоем и ремонтом.

Эти проблемы могут не только заставить вас ремонтировать каждую неисправную деталь, но и привести к дополнительным расходам, связанным с простоем и ремонтом.

Просмотр полный ответ на slimsectionbearings.com

Что такое смазка GREY?

Серый — для содержащих молибден для многих спецификаций внедорожной техники, и. Белые или неокрашенные смазки – обычно используются в бумагоделательных машинах или пищевой промышленности.

Посмотреть полный ответ на mcphersonoil.com

Можете ли вы сделать графитовую смазку?

Вещи, которые вам понадобятся

Графит — это тот же материал, из которого делают карандаши. Графитовую пасту можно использовать в качестве смазки или глазури при рисовании. Паста, изготовленная из графитового порошка, долгое время была предпочтительным смазочным материалом для многих мастерских по ремонту фортепиано, и ее можно использовать и для других предметов.

Просмотр полный ответ на ehow.com

Как заставить графит прилипать к металлу?

Сначала вы делаете пасту из эпоксидной смолы с мелкозернистым графитом, затем наносите ее на сталь и сушите на воздухе. После высыхания запекайте при температуре 300-400 градусов. Это поможет вам графит прилипнуть.

Посмотреть полный ответ на researchgate.net

Является ли графитовая смазка токсичной?

Вызывает серьезное раздражение глаз. Может быть смертельным при проглатывании и попадании в дыхательные пути. Может вызвать сонливость или головокружение. Заявление(я) о мерах предосторожности Хранить вдали от источников тепла/искр/открытого огня/горячих поверхностей.

Просмотр полный ответ на сайте seattleautomotive.com

Является ли графитовая смазка горючей?

Природный графит не воспламеняется при нормальных условиях.

Посмотреть

полный ответ на farnell. com

com

Какая смазка не притягивает пыль?

WD-40 Specialist ® Сухая смазка с ПТФЭ — это сухая смазка, обеспечивающая бесперебойную работу вашего оборудования и обеспечивающая длительную защиту от коррозии, которая не притягивает грязь, пыль или масло. Обеспечивает превосходную смазку и долговременную защиту от коррозии без маслянистого остатка.

Просмотр полный ответ на wd40.com

← Предыдущий вопрос

Есть ли нефть на других планетах?

Следующий вопрос →

Чего нельзя говорить единственному ребенку?

Graphite Lubricants – Acme Refining

Сухие смазки или твердые смазки представляют собой материалы, которые, несмотря на то, что находятся в твердой фазе, способны уменьшать трение между двумя поверхностями, скользящими друг относительно друга, без необходимости использования жидкой масляной среды.

Двумя основными сухими смазочными материалами являются графит и дисульфид молибдена. Они обеспечивают смазку при температурах выше, чем работают жидкие и масляные смазки. Сухие смазки часто используются в таких устройствах, как замки или подшипники с сухой смазкой. Такие материалы могут работать при температуре до 350 °C (662 °F) в окислительных средах и даже выше в восстановительных/неокислительных средах (дисульфид молибдена до 1100 °C, 2012 °F). Низкофрикционные характеристики большинства сухих смазочных материалов объясняются слоистой структурой на молекулярном уровне со слабой связью между слоями. Такие слои способны скользить друг относительно друга с минимальной приложенной силой, что придает им свойства низкого трения.

Они обеспечивают смазку при температурах выше, чем работают жидкие и масляные смазки. Сухие смазки часто используются в таких устройствах, как замки или подшипники с сухой смазкой. Такие материалы могут работать при температуре до 350 °C (662 °F) в окислительных средах и даже выше в восстановительных/неокислительных средах (дисульфид молибдена до 1100 °C, 2012 °F). Низкофрикционные характеристики большинства сухих смазочных материалов объясняются слоистой структурой на молекулярном уровне со слабой связью между слоями. Такие слои способны скользить друг относительно друга с минимальной приложенной силой, что придает им свойства низкого трения.

Однако одной слоистой кристаллической структуры недостаточно для смазывания. На самом деле, есть некоторые твердые вещества с непластинчатой структурой, которые хорошо работают в качестве сухих смазочных материалов в некоторых применениях. К ним относятся некоторые мягкие металлы (индий, свинец, серебро, олово), политетрафторэтилен, некоторые твердые оксиды, фториды редкоземельных элементов и даже алмаз.

Ограниченный интерес был проявлен к низкому трению уплотненных слоев оксидной глазури, сформированных при нескольких сотнях градусов Цельсия в металлических системах скольжения. Однако до практического использования еще много лет из-за их физически нестабильной природы.

Четыре наиболее часто используемых твердых смазочных материала:

- Графит. Используется в воздушных компрессорах, пищевой промышленности, стыках железнодорожных путей, латунных инструментальных клапанах, открытых зубчатых передачах, шарикоподшипниках, механических работах и т. д. Также очень часто используется для смазки замков, поскольку жидкая смазка позволяет частицам застревать в замке. усугубление проблемы.

- Дисульфид молибдена (MoS 2 ). Используется в ШРУСах и космических аппаратах. Смазывает в вакууме.

- Нитрид бора гексагональный. Используется в космических аппаратах. Также называется «белый графит».

- Дисульфид вольфрама. Использование аналогично дисульфиду молибдена, но из-за высокой стоимости встречается только в некоторых подшипниках с сухой смазкой.

Графит и дисульфид молибдена являются преобладающими материалами, используемыми в качестве сухих смазочных материалов.

Структурно-функциональная взаимосвязь

Смазывающая способность многих твердых веществ обусловлена пластинчатой структурой. Пластины ориентированы параллельно поверхности в направлении движения и легко скользят друг по другу, что обеспечивает низкое трение и предотвращает контакт между скользящими компонентами даже при высоких нагрузках. Крупные частицы лучше всего работают на шероховатых поверхностях при низкой скорости, более мелкие частицы — на более гладких поверхностях и при более высоких скоростях. Эти материалы могут быть добавлены в виде сухого порошка к жидким смазочным материалам для модификации или улучшения их свойств.

Другие компоненты, которые являются полезными твердыми смазочными материалами, включают нитрид бора, политетрафторэтилен (ПТФЭ), тальк, фторид кальция, фторид церия и дисульфид вольфрама.

Применение

Твердые смазочные материалы полезны в условиях, когда обычные смазочные материалы не подходят, например:

- Возвратно-поступательное движение.

Типичным применением является скользящее или возвратно-поступательное движение, требующее смазки для минимизации износа, как, например, при смазке зубчатых передач и цепей. Жидкие смазки будут выдавливаться, в то время как твердые смазки не вытекают, предотвращая истирание, коррозию и истирание.

Типичным применением является скользящее или возвратно-поступательное движение, требующее смазки для минимизации износа, как, например, при смазке зубчатых передач и цепей. Жидкие смазки будут выдавливаться, в то время как твердые смазки не вытекают, предотвращая истирание, коррозию и истирание. - Керамика. Другое применение – в тех случаях, когда химически активные смазочные добавки не были найдены для конкретной поверхности, например полимеров и керамики.

- Высокая температура. Графит и MoS 2 действуют как смазочные материалы при высоких температурах и в окислительной атмосфере, где жидкие смазки обычно не выживают. Типичным применением являются крепежные детали, которые легко затягиваются и отвинчиваются после длительного пребывания при высоких температурах.

- Экстремальные контактные давления. Пластинчатая структура ориентирована параллельно поверхности скольжения, что приводит к высокой несущей способности в сочетании с низким напряжением сдвига.

В большинстве применений в области формовки металлов, связанных с пластической деформацией, используются твердые смазочные материалы.

В большинстве применений в области формовки металлов, связанных с пластической деформацией, используются твердые смазочные материалы.

Графит

Графит структурно состоит из плоскостей полициклических атомов углерода, которые имеют гексагональную ориентацию. Расстояние атомов углерода между плоскостями больше и, следовательно, связь слабее.

Графит лучше всего подходит для смазки на воздухе. Водяной пар является необходимым компонентом графитовой смазки. Адсорбция воды снижает энергию связи между гексагональными плоскостями графита до более низкого уровня, чем энергия связи между подложкой и графитом. Поскольку водяной пар необходим для смазки, графит неэффективен в вакууме. Поскольку графит является электропроводным, он может способствовать гальванической коррозии. В окислительной атмосфере графит непрерывно эффективен при высоких температурах до 450 °C и может выдерживать гораздо более высокие температурные пики.

Графит можно разделить на две основные группы: природный и синтетический.

- Синтетический графит представляет собой продукт высокотемпературного спекания и характеризуется высокой чистотой углерода (99,5–99,9%). Синтетический графит начального сорта может приблизиться по хорошей смазывающей способности к качественному природному графиту.

- Природный графит получают в результате добычи полезных ископаемых. Качество природного графита зависит от качества руды и ее обработки после добычи. Конечным продуктом является графит с содержанием углерода (высокосортный графит 96-98% углерода), сера, SiO 2 и зола. Чем выше содержание углерода и степень графитизации (высокая кристалличность), тем лучше смазывающая способность и устойчивость к окислению.

Для применений, где требуется лишь незначительная смазывающая способность и требуется более теплоизолирующее покрытие, следует выбирать аморфный графит (80% углерода).

Дисульфид молибдена

MoS 2 добывается из некоторых месторождений, богатых сульфидами, и очищается для достижения чистоты, подходящей для смазочных материалов. Подобно графиту, MoS 2 имеет гексагональную кристаллическую структуру с присущим ему свойством легкого сдвига. MoS 2 смазывающая способность часто превосходит графитовую, а также эффективна в вакууме, в то время как графит – нет. Температурное ограничение MoS 2 на уровне 400 °C ограничивается окислением. Размер частиц и толщина пленки являются важными параметрами, которые должны соответствовать шероховатости поверхности подложки. Крупные частицы могут привести к чрезмерному износу из-за истирания, вызванного примесями в MoS 2 , а мелкие частицы могут привести к ускоренному окислению.

Подобно графиту, MoS 2 имеет гексагональную кристаллическую структуру с присущим ему свойством легкого сдвига. MoS 2 смазывающая способность часто превосходит графитовую, а также эффективна в вакууме, в то время как графит – нет. Температурное ограничение MoS 2 на уровне 400 °C ограничивается окислением. Размер частиц и толщина пленки являются важными параметрами, которые должны соответствовать шероховатости поверхности подложки. Крупные частицы могут привести к чрезмерному износу из-за истирания, вызванного примесями в MoS 2 , а мелкие частицы могут привести к ускоренному окислению.

Методы нанесения

Распыление/погружение/кисть

Наиболее часто используется диспергирование твердой смазки в качестве добавки к маслу, воде или смазке. Для деталей, недоступных для смазки после сборки, можно распылить сухую пленочную смазку. После испарения растворителя покрытие отверждается при комнатной температуре с образованием твердой смазки. Пасты представляют собой консистентные смазки, содержащие высокий процент твердых смазочных материалов, используемые для сборки и смазывания высоконагруженных, медленно движущихся деталей. Черные пасты обычно содержат MoS 9.0195 2 . Для высоких температур свыше 500 °С изготавливают пасты на основе металлических порошков для защиты металлических деталей от окисления, необходимого для облегчения разборки резьбовых соединений и других узлов.

Пасты представляют собой консистентные смазки, содержащие высокий процент твердых смазочных материалов, используемые для сборки и смазывания высоконагруженных, медленно движущихся деталей. Черные пасты обычно содержат MoS 9.0195 2 . Для высоких температур свыше 500 °С изготавливают пасты на основе металлических порошков для защиты металлических деталей от окисления, необходимого для облегчения разборки резьбовых соединений и других узлов.

Свободные порошки

Вращение сухого порошка является эффективным методом нанесения. Склеивание можно улучшить путем предварительного фосфатирования подложки. Использование свободных порошков имеет свои ограничения, так как адгезия твердых частиц к подложке обычно недостаточна для обеспечения какого-либо срока службы при непрерывном применении. Однако для улучшения условий приработки или в процессах обработки металлов давлением может быть достаточно короткой продолжительности улучшенных условий скольжения.

Антифрикционные покрытия

Антифрикционные (AF) покрытия представляют собой «смазочные краски», состоящие из мелких частиц смазочных пигментов, таких как молидисульфид, ПТФЭ или графит, смешанных со связующим. После нанесения и надлежащего отверждения эти «скользкие» или сухие смазки прилипают к металлической поверхности и образуют темно-серую твердую пленку. Многие сухие смазочные материалы содержат специальные ингибиторы ржавчины, обеспечивающие исключительную защиту от коррозии. Большинство долговечных пленок относятся к клеевому типу, но все же их применение ограничено случаями, когда пути скольжения не слишком велики. Покрытия AF наносятся там, где существует проблема истирания и истирания (например, шлицы, карданные шарниры и шпоночные подшипники), где рабочее давление превышает несущую способность обычных масел и смазок, где желательна плавность приработки (поршень, распределительный вал), там, где желательна чистая работа (покрытия AF не собирают грязь и мусор, такие как смазки и масла), и где детали могут храниться в течение длительного времени.

После нанесения и надлежащего отверждения эти «скользкие» или сухие смазки прилипают к металлической поверхности и образуют темно-серую твердую пленку. Многие сухие смазочные материалы содержат специальные ингибиторы ржавчины, обеспечивающие исключительную защиту от коррозии. Большинство долговечных пленок относятся к клеевому типу, но все же их применение ограничено случаями, когда пути скольжения не слишком велики. Покрытия AF наносятся там, где существует проблема истирания и истирания (например, шлицы, карданные шарниры и шпоночные подшипники), где рабочее давление превышает несущую способность обычных масел и смазок, где желательна плавность приработки (поршень, распределительный вал), там, где желательна чистая работа (покрытия AF не собирают грязь и мусор, такие как смазки и масла), и где детали могут храниться в течение длительного времени.

Композиты

Самосмазывающиеся композиты: Твердые смазочные материалы, такие как ПТФЭ, графит, MoS 2 и некоторые другие антифрикционные и противоизносные добавки, часто добавляются в полимеры и все виды спеченных материалов.

д.

д.

Устойчив к воде, но смачивается маслом. Имеет слоистую структуру, благодаря которой заполняет в деталях неровности любого размера, что существенно снижает коэффициент трения. Стабильно держится на поверхности рабочей зоны, в случае замены смазки подлежит принудительному удалению.

Устойчив к воде, но смачивается маслом. Имеет слоистую структуру, благодаря которой заполняет в деталях неровности любого размера, что существенно снижает коэффициент трения. Стабильно держится на поверхности рабочей зоны, в случае замены смазки подлежит принудительному удалению. Ее отличительная особенность – высокая механическая стабильность при температуре до +300 °C. При этом она характеризуется высокой эффективностью при защите от коррозии и износа, увеличивает количество скручиваний деталей и способствует предотвращению заклинивания.

Ее отличительная особенность – высокая механическая стабильность при температуре до +300 °C. При этом она характеризуется высокой эффективностью при защите от коррозии и износа, увеличивает количество скручиваний деталей и способствует предотвращению заклинивания.

Подходит для механизмов любой степени нагрузки. Обладает антифрикционными и антикоррозийными свойствами.

Подходит для механизмов любой степени нагрузки. Обладает антифрикционными и антикоррозийными свойствами.

Типичным применением является скользящее или возвратно-поступательное движение, требующее смазки для минимизации износа, как, например, при смазке зубчатых передач и цепей. Жидкие смазки будут выдавливаться, в то время как твердые смазки не вытекают, предотвращая истирание, коррозию и истирание.

Типичным применением является скользящее или возвратно-поступательное движение, требующее смазки для минимизации износа, как, например, при смазке зубчатых передач и цепей. Жидкие смазки будут выдавливаться, в то время как твердые смазки не вытекают, предотвращая истирание, коррозию и истирание. В большинстве применений в области формовки металлов, связанных с пластической деформацией, используются твердые смазочные материалы.

В большинстве применений в области формовки металлов, связанных с пластической деформацией, используются твердые смазочные материалы.