Гриндер ленточный своими руками: Гриндер своими руками: 3 самодельных способа изготовления

alexxlab | 22.12.2022 | 0 | Разное

Гриндер своими руками или как сделать ленточный шлифовальный станок

0 0

Read Time:4 Minute, 39 Second

Этот проект достаточно прост для повторения в условиях мастерской и наличии сварочного аппарата. При некоторых изменениях в конструкции, можно обойтись и без последнего.

Сейчас мы разберемся как же сделать ленточный шлифовальный станок (гриндер) своими руками!

— Электродвигатель 220В, 12000 об/мин, запасной вариант

— Подшипники

— Газовый лифт для мебели

— Листовая 3-мм сталь, болты, гайки, шайбы

— Пластиковые водопроводные трубы, стальной квадрат 15×15 мм

— Двухкомпонентный эпоксидный клей, машинное масло, аэрозольная краска

— Абразивный «коралловый» зачистной диск

— Ленты шлифовальные.

— Шуруповерт

— Сверла по металлу

— Метчикодержатель, метчик, полуавтоматический керн

— Болгарка

— Сварочный аппарат

— Сварочная маска, защитные перчатки

— Магнитные уголки сварщика

— Масленка

— Пассатижи, тиски

— Угольник, рулетка, маркер.

Важными элементами конструкции ленточного механизма являются ролики. В разных конструкциях шлифовальных станков их количество варьируется от двух до четырех (бывает и больше, но редко).

Мастер будет собирать конструкцию на трех роликах. Их можно выточить на токарном станке, либо изготовить из водопроводных пластиковых труб, что и делает автор.

Учитывая ширину ленты, вырезаются три одинаковых корпуса роликов. Также потребуются две короткие втулки из металлопластиковой трубы, и одна такой же длины, как и корпус.

Металлопластиковая труба должна быть подобрана так, чтобы она плотно заходила внутрь ПВХ трубы.

В ведущий ролик, на двухкомпонентный эпоксидный клей, вклеивается длинная втулка.

Внутрь двух ведомых роликов вклеиваются короткие втулки, а по краям сразу же запрессовываются подшипники. Втулки здесь используются для экономии — при желании в корпус можно запрессовать несколько подшипников.

В итоге получаются два ведомых и один ведущий ролик. К сожалению, мастер не привел подробных размеров, но они легко подбираются самостоятельно.

К сожалению, мастер не привел подробных размеров, но они легко подбираются самостоятельно.

Сердцем станочка послужит вот такой 220В электродвигатель, применяемый для швейных машинок. При мощности в 200Вт, он развивает до 12.000 оборотов в минуту (именно такой двигатель приведен по ссылке, автор использует 180Вт модель, 10.000 об/мин).

На валу двигателя установлен шкив, на который и будет надеваться ведущий ролик. При желании и возможности, шкив можно заменить муфтой. Это обеспечит надежное и соосное крепление.

Мастер выкручивает гужон, и снимает шкив.

Вместо гужона подбирается длинный винт, а в ролике высверливается радиальное отверстие для него.

Винт подгоняется по длине так, чтобы в зажатом положении он не выступал за поверхность ролика.

Теперь ролик, вместе со впрессованным в него шкивом, надевается на вал, и фиксируется винтом.

Станину мастер изготавливает из листовой стали толщиной 3+мм. Ее размеры в данном случае составляют 220×150 мм.

Ее размеры в данном случае составляют 220×150 мм.

Отступив от углов по 20 мм вдоль широкой стороны, в заготовке высверливаются отверстия.

В них, при помощи метчика, нарезается резьба.

Оба ведомых ролика закрепляются на станине болтами.

Вокруг роликов обводится шлифовальная лента, и натягивается ведущим роликом. В этом положении ставится отметка центра ведущего ролика.

Используя коронку по металлу, мастер высверливает посадочное отверстие для двигателя.

Рядом с отверстием проделывается два отверстия для крепежных шпилек.

Один из ведомых роликов будет отвечать за натяжение ленты, и в отличие от остальных, должен иметь возможность смещаться относительно станины. Причем не только в вертикальной плоскости, а еще иметь регулировку наклона.

Для решения этой задачи, мастер вырезает в верхней части пластины сегмент вместе с крепежным отверстием.

Оставшаяся квадратная деталь с отверстием будет иметь два шарнирных соединения со станиной через дополнительную пластину.

Чтобы избавиться от необходимости сварочных работ, можно попробовать заменить крепление для ролика мощной дверной петлей.

Тут автор формирует шарнир из гаек и болта.

В полученной детали и станине сверлится отверстие для соединительного болта. Он будет играть роль оси.

Между станиной и «флажком» подкладывается увеличенная шайба, и детали соединяются болтом с гайкой.

Чтобы получить возможность изменения наклона ролика (с его помощью корректируется ход ленты, чтобы она не съезжала с роликов), автор высверлил отверстие в пластине, нарезал резьбу, и вкрутил в него регулировочный винт.

Роль автоматического натяжителя ленты сыграет газовый мебельный лифт.

Используя самодельный гибочный станок, мастер формирует дугу из стального квадрата.

Из полученной заготовки вырезаются две опоры для станины.

В центре верхней части опор делается прорезь такой же ширины, как и толщина станины.

Станина вставляется в прорези, и приваривается к стойкам. Чтобы соблюсти угол в 90 градусов, автор использует магнитные уголки.

В передней части станочка нужно приварить опорную пластину, вдоль которой будет скользить шлифовальная лента.

Следующий элемент — небольшой поворотный столик, его мастер вырезал из 10-мм стальной пластины, а в качестве крепления использовал удлиненную гайку и болт.

Перед привариванием гайки к станине, а головки болта к углу столика, нужно выровнять положение последнего в нескольких плоскостях.

Итак, рама станка и все его элементы готовы. Можно выполнять зачистку, обезжиривать, и наносить защитный слой аэрозольной эмали.

Можно выполнять зачистку, обезжиривать, и наносить защитный слой аэрозольной эмали.

Первым на станине закрепляется рычажок натяжного ролика.

Затем к ним прикрепляется газовый мебельный лифт.

Как видно, при нажатии на рычажок, он плавно опускается с достаточно большим усилием.

Теперь устанавливается натяжной ролик. Болт вкручивается сквозь пластину, и дополнительно контрится гайкой.

В рычаге под контргайку специально сделано отверстие.

Также, на болт со стопорной гайкой, крепится и нижний ведомый ролик.

Последним на станине закрепляется электродвигатель. В комплекте с ним идут два резиновых демпфера, при желании их также можно установить.

Все готово. Опустив рычаг, можно надевать на ролики шлифовальную ленту.

Перед первым включением, нужно проверить свободу вращения роликов с натянутой лентой, и подкорректировать угол наклона ролика регулировочным винтом. Точная настройка наклона выполняется после включения двигателя.

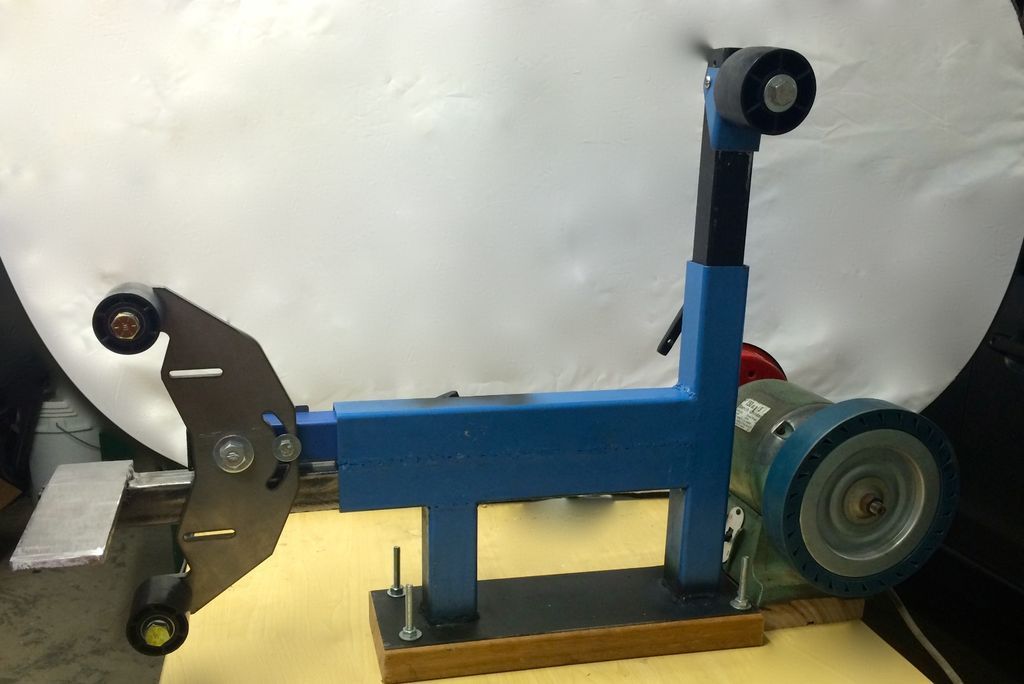

Вот такой ленточный шлифовальный станочек получился у мастера.

Благодарю автора за простую конструкцию ленточного гриндера.

Конечно, есть и более компактные, заводские гриндеры.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно посмотреть здесь.

Источник (Source)

Источник: https://usamodelkina.ru/

Happy

0 0 %

Sad

0 0 %

Excited

0 0 %

Sleepy

0 0 %

Angry

0 0 %

Surprise

0 0 %

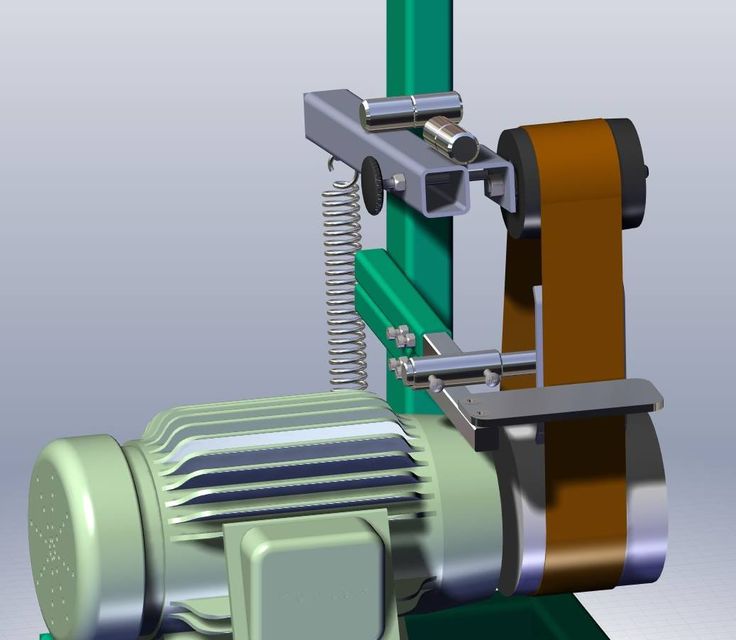

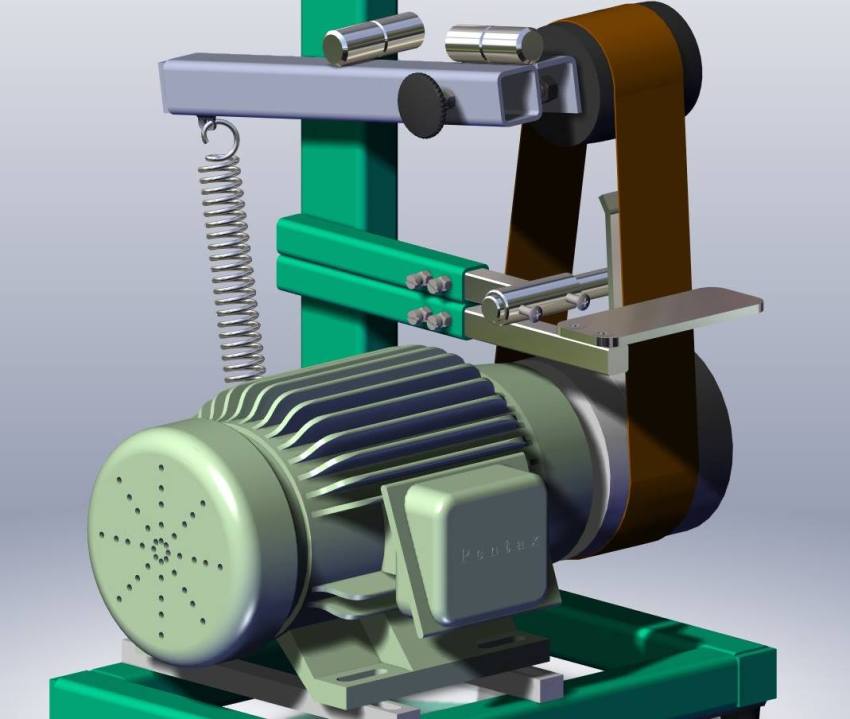

Электронапильник-гриндер из болгарки своими руками

Для шлифовальных работ по месту можно сделать простую, но очень надежную и производительную оснастку на болгарку. Она сможет заменить электронапильник и ленточный гриндер.

Она сможет заменить электронапильник и ленточный гриндер.

Основные материалы:

- листовая сталь или полоса 6 мм;

- профильные трубы 15х15 мм и 20х20 мм;

- труба 50 мм;

- газлифт 8 кг;

- пружина;

- подшипники 37х12х12 мм;

- болты, гайки, шайбы;

- лента 610х100 мм;

Процесс изготовления электронапильник-гриндера

Из стали 6 мм вырезается полоса шириной 22 мм для изготовления скобы оси ведомого ролика. Ее ширина делается произвольной 50-70 мм в зависимости от выбранного типа ленты. Высота при использовании рекомендованных подшипников должна быть 41 мм. По бокам скобы сверлятся отверстия, и нарезать резьбу М10 для установки оси. К ней приваривается проушина из полосы с отверстием и резьбой М12.

Далее делается штанга из профильной трубы 15х15 мм длиной 123 мм. На ее конец перпендикулярно приваривается небольшой кусок полосы произвольной длины с пропилом с краю. В него ввариваете удлиненная гайка М6 параллельно трубе. К поперечине приваривается проушина с отверстием 12 мм. В гайку закручивается длинный болт М6.

В него ввариваете удлиненная гайка М6 параллельно трубе. К поперечине приваривается проушина с отверстием 12 мм. В гайку закручивается длинный болт М6.

Из отрезка трубы 50 мм делается крепление на болгарку в виде хомута. Заготовка разрезается вдоль, и к ней привариваются гайки, чтобы ее стягивать. К хомуту приваривается отрезок трубы 20х20 мм длиной 128 мм. Под ней вваривается половина удлиненной гайки М6.

К поперечной пластине на штанге приваривается цилиндр из сточенной удлиненной гайки М6. На саму трубку 15х15 мм нужно приварить несколько накладок из тонкой листовой стали, чтобы она входила в направляющую 20х20 мм без люфтов.

Из стали 6 мм вырезается пластина для опоры 52х170 мм. В ней сверлятся 2 установочных отверстия с резьбой М8. На направляющую с хомутом приваривается крепление под пластину, ограничитель хода и гайка. Сама труба дополнительно укрепляется на хомуте косынкой.

Также нужно выточить бочкообразный ведущий ролик с впрессованной или нарезанной резьбой М14, чтобы он мог накручиваться на шпиндель болгарки. Его ширина 60 мм, диаметр 35-37 мм.

В скобу вставляется болт со срезанной головкой и шлицами под отвертку. На него набирается 4 подшипника с шайбами между ними. В результате получается ведомый ролик.

Скоба соединяется со штангой, между ними вставляется пружина, с противоположной стороны вкручивается длинный болт М6. Далее устанавливается газлифт. На крепление штанги прикручивается опорная пластина.

Хомут зажимается на болгарке вместо кожуха. На ее шпиндель накручивается ведущий ролик. Затем натягивается шлифовальная лента 610х100 мм разделенная вдоль пополам. В гайку возле опоры вкручивается стандартная ручка от УШМ.

Вращая длинный болт М6, можно регулировать положение ленты на ролике, чтобы она не слетала. За счет газлифта она имеет хорошее натяжение, поэтому не пробуксовывает при работе. Таким образом, на выходе имеем шикарный инструмент с высокой скоростью шлифования.

За счет газлифта она имеет хорошее натяжение, поэтому не пробуксовывает при работе. Таким образом, на выходе имеем шикарный инструмент с высокой скоростью шлифования.

Смотрите видео

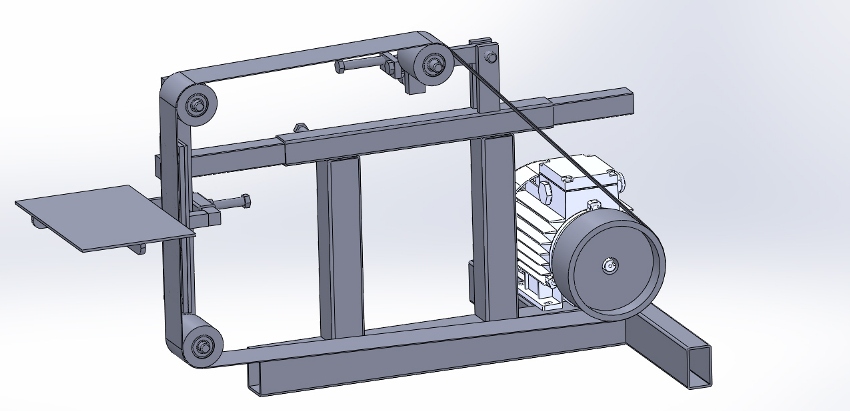

Создайте свою собственную ленточно-шлифовальную машину с помощью этого простого руководства

Если видеопроигрыватель не работает, вы можете нажать на эту альтернативную ссылку на видео.

Если вы искали идеальный ленточный шлифовальный станок, но продолжаете находить его с пустыми руками, то, возможно, пришло время спроектировать и построить свой собственный. Узнайте, как с помощью этого простого руководства.

Источник: Sek Austria/YouTubeКак вы понимаете, прежде чем приступить к работе, вам потребуются некоторые инструменты и материалы.

Необходимые материалы и снаряжение

- Старый асинхронный двигатель 1,5 л.с.

- Вторичное красное дерево толщиной 10,5 дюймов (266,7 мм)

- Лом 1-дюймового (25,4 мм) вала

- Газовый упор

- 6204 шарикоподшипники

- Цилиндрические петли

- Наждачная бумага

- Стопорное кольцо

- Пластина из мягкой стали толщиной 15/64 дюйма (6 мм)

- Инструмент для нарезания резьбы

- Настольная дрель

- Магазин Токарный мини-станок Fox

- Угловая шлифовальная машина

- Основные инструменты (гаечный ключ, отвертки и т.

- DEKOPRO Сварочное оборудование и защитное оборудование

- Различные гайки и болты

Со всеми вашими материалами и инструментами пришло время приступить к сборке.

Шаг 1: Подготовьте двигатель

Первый шаг — это взять асинхронный двигатель и древесину красного дерева. Вырежьте из дерева грубый восьмиугольный блок и проделайте отверстие в середине, достаточно большое, чтобы установить его на вал асинхронного двигателя.

Подсоедините деревянный брусок к валу. Сделав это, включите двигатель и превратите блок в цилиндр. Как вариант, это можно сделать на токарном станке.

Источник: Sek Austria/YouTubeСделав это, частично разберите двигатель, чтобы снять основную торцевую крышку с конца вала двигателя. Просверлите в нем три отверстия, как показано на рисунке, и нарежьте резьбу в каждом, чтобы позже вставить болты.

Шаг 2: Изготовьте крепление основной ленточной шлифовальной машины

Затем возьмите пластину из мягкой стали и поместите на нее деревянный цилиндр. Возьмите ленту наждачной бумаги и поместите ее вокруг цилиндра и пластины, чтобы отметить, как вы хотите, чтобы он работал.

Возьмите ленту наждачной бумаги и поместите ее вокруг цилиндра и пластины, чтобы отметить, как вы хотите, чтобы он работал.

Растяните бумагу, используя серию шарикоподшипников, и отметьте их положения, готовые к установке на пластину из мягкой стали, в данном случае примерно треугольной формы.

После этого снимите детали и поместите модифицированную торцевую пластину двигателя на пластину из мягкой стали. Также отметьте положение монтажных отверстий на пластине из мягкой стали.

Источник: Sek Austria/YouTubeПосле этого отметьте ненужные лишние куски пластины из мягкой стали.

Возьмите пластину из мягкой стали и просверлите и/или засверлите отмеченные точки для шарикоподшипников, деревянного цилиндра и торцевой пластины двигателя по мере необходимости. Затем отрежьте все лишние части пластины из мягкой стали с помощью угловой шлифовальной машины.

Источник: Sek Austria/YouTube Сделав это, возьмите 1-дюймовый вал и обработайте на токарном станке размер, соответствующий внутреннему диаметру шарикоподшипника 6204. Навинтите подшипники на вал и закрепите их на месте с помощью зажима.

Навинтите подшипники на вал и закрепите их на месте с помощью зажима.

Снимите подшипники и приварите модифицированный вал к пластине из мягкой стали.

Шаг 3: Соберите основной узел ленточной шлифовальной машины

После этого возьмите торцевую пластину двигателя и прикрепите ее к пластине из мягкой стали с помощью болтов, шайб и гаек по мере необходимости.

Источник: Sek Austria/YouTubeЗатем соберите двигатель и при необходимости закрепите торцевую пластину на месте. Добавьте шарикоподшипники еще раз к валу.

Также прикрепите деревянный брусок к основному валу двигателя. Сделав это, теперь вы можете сделать основной механизм слежения за лентой.

Используйте для этого еще несколько пластин из мягкой стали, а именно некоторые обрезки. Добавьте еще 1-дюймовый стальной вал и приварите по мере необходимости. Затем возьмите цилиндрические шарниры и приварите их к узлу слежения за лентой по мере необходимости.

Источник: Sek Austria/YouTube После этого установите направляющий узел на главный двигатель, как показано на рисунке. После этого установите газовую стойку. Затем добавьте шарикоподшипники 6205 к валу шлифовальной машины с верхней лентой.

После этого установите газовую стойку. Затем добавьте шарикоподшипники 6205 к валу шлифовальной машины с верхней лентой.

Сделав это, добавьте ленту наждачной бумаги поверх деревянного цилиндра и шарикоподшипников. Установленная газовая стойка позволит вам нажать на верхний шкив для установки.

Источник: Sek Austria/YouTubeПосле этого изготовьте заднюю пластину и платформу и установите их по мере необходимости. Если это еще не сделано, полностью перестройте двигатель.

Теперь ваша ленточная шлифовальная машина готова. Теперь положите его на почетное место в своей мастерской и приступайте к использованию.

Если вам понравилась эта простая сборка, возможно, вы захотите сделать еще несколько инструментов своими руками? Как насчет, например, собственного трубогибочного станка?

Вопросы по сборке ленточной шлифовальной машины своими руками

Devils4ever

H-M Supporter — золотой член

- #1

Я подумываю о создании ленточно-шлифовального станка 2X72 для придания формы/заточки инструменту для токарных станков из быстрорежущей стали и общего придания формы/снятия заусенцев с металлических деталей. Теперь у меня есть 6-дюймовая настольная шлифовальная машина, и она работает, но медленно. Но у меня есть несколько вопросов по дизайну и конструкции.

- Почему у большинства ленточных шлифовальных машин 3 или 4 колеса? проще в сборке и легче поддерживать ленту в рабочем состоянии, а также занимает меньше места на рабочем столе.0014

- Действительно ли необходима переменная скорость? Почему бы вам не поддерживать максимальную скорость все время?

- Можно ли это сделать из алюминия вместо стали? Алюминий легче, устойчив к коррозии и легче обрабатывается.

- Многие конструкции позволяют размещать ремень горизонтально.

Когда это будет полезно?

Когда это будет полезно? - Я вижу много конструкций, которые позволяют наклонять ремень так же, как и остальные. Зачем вам оба в тильте? Разве одного наклона недостаточно?

- Я понимаю, что стеклянная плита лучше, чем сталь. Это потому, что он более плоский и износостойкий?

- Я, вероятно, купил бы колеса в комплекте, так как это выжимало бы из моего мини-токарного станка предел возможностей. Каковы хорошие диаметры для ведущего колеса?

- Какой SFM желателен на ремне?

- Если я выберу переменную скорость, я предполагаю, что 3-фазный двигатель и частотно-регулируемый привод — это то, что нужно?

- Я знаю, что Майки рекомендует керамические ремни. Глядя на MSC, они переходят с зернистости 36 на 220. Достаточно ли 220 для токарных резцов? Какова эквивалентная зернистость шлифовального круга?

Пока все! Спасибо всем!

гайка

Зарегистрировано

- #2

Взгляните на кофемолки Burr King. По сути, это Cadillac среди ленточных шлифовальных машин. Это самые долговечные машины этого типа, которые я знаю. У них есть десятки различных моделей и размеров ремней. Тип работы, для которой вы хотите его использовать, обычно определяет желаемый размер и стиль. Каждая машина имеет краткое описание ее особенностей.

Ленточные шлифовальные машины

Даффи

Зарегистрировано

- #3

Я сделал пару беговых дорожек 2×72, которые работают очень хорошо. требуется некоторое терпение, чтобы все было выровнено для отслеживания. Колеса для скейтборда Longboard — отличные натяжные колеса. Последний, который я построил, стоит менее 35 долларов, экономя мое время, и работает как визжащий демон. Если бы $$ не была вещью, я бы купил Bader, но я отвлекся, я cheepo, где я могу быть.

требуется некоторое терпение, чтобы все было выровнено для отслеживания. Колеса для скейтборда Longboard — отличные натяжные колеса. Последний, который я построил, стоит менее 35 долларов, экономя мое время, и работает как визжащий демон. Если бы $$ не была вещью, я бы купил Bader, но я отвлекся, я cheepo, где я могу быть.

Можно установить 2 колеса, будет сидеть довольно высоко, Grizzly использует этот дизайн.

Переменная скорость не обязательна, но очень полезна для лент с более мелким зерном, чтобы свести к минимуму теплопередачу.

Алюминий? Колеса точно, предположим, что из него можно было бы сделать и все остальное.

Горизонтальный, моего нет, опять же предположим, что он был бы полезен, просто пока в нем не было необходимости.

Стеклянная плита, меньший износ ремня сзади, более холодный ход, красивый и плоский.

Размер ведущего колеса определяется об/мин вашего источника привода, мой работает на максимальной скорости ~4500 об/мин, быстрее, чем нужно.

SFM? Думаю, я так и не разобрался в этом.

Источник двигателя с переменной скоростью, я возьму двигатель постоянного тока в любое время.

Делаю ножи и точу их. Мои ремни идут от 36 до 2500.

Надеюсь, это поможет.

jwmelvin

Поддерживающий элемент H-M — золотой член

- #4

Я очень медленно работаю над одним. Мой дизайн:

с целью 7k FPM в качестве максимальной скорости на поверхности; и

с 3-фазным двигателем TEFC, чтобы избежать проблем с железной шлифовальной пылью и двигателем с постоянными магнитами.

Я думаю, что конфигурация наклонных осей (ремень, рабочая опора, валик) в основном предназначена для удобства работы с любой формой, над которой вам приходится работать.

Мастер-жонглер

Зарегистрировано

- #5

Я также сделал свой собственный, и вот некоторые из моих собственных мнений:

1) Большое пространство в середине позволяет использовать больше насадок, чем просто плоский валик, например, большой и малый контактные колеса или даже насадку для плоскошлифовальной машины. снизу. У меня также есть мой на скамейке, а не отдельно стоящей, так что это снижает общую высоту.

2) ДА. Я все время использую медленные скорости для деликатной работы. Даже если сам двигатель не имеет переменной скорости, достаточно использовать ступенчатый шкив, как на сверлильном станке.

3) Люди сделали их из алюминия. Есть даже фанерные конструкции. Сталь, как правило, самая дешевая и легкая для сварки в любой форме.

4) Сам никогда не хотел, но от заусенцев помогает. При заточке перпендикулярно грани можно получить массивный заусенец на дне. IT также дает вам большую полосу плоского валика для работы.

6) Общая износостойкость. Я использую кусок керамического стекла для себя, хотя накопление статического электричества может быть довольно безумным, если вы не держите палец на металлическом каркасе. Однако для этого есть контрмеры, как и в случае накопления статического электричества в пылесборнике.

7) Как сказала Даффи, 2-дюймовые колеса для лонгборда работают хорошо, это то, что я использую прямо сейчас. Вы также можете просто склеить несколько листов МДФ и обработать их на мини-токарном станке. Мое основное ведущее колесо – ламинат МДФ. .

9) Я использую 3-фазный двигатель, который я купил примерно за 30 долларов. Если вы делаете это по дешевке, просто поищите на ebay подержанные, они не редкость. Если у вас есть однофазный двигатель, доступный для вас. , просто сделайте несколько ступенчатых шкивов из фанеры.Мне нравится иметь шкивы с моим 3-фазным двигателем, потому что это дает мне варианты крутящего момента.

Если у вас есть однофазный двигатель, доступный для вас. , просто сделайте несколько ступенчатых шкивов из фанеры.Мне нравится иметь шкивы с моим 3-фазным двигателем, потому что это дает мне варианты крутящего момента.

10) Очень самоуверенно, но я бы не стал использовать керамику с зернистостью более 60 или 120. Более того, это просто нерентабельно. Однако вы получите много пользы от зернистости 36 и 60. Если вы затачиваете инструменты токарного станка из быстрорежущей стали, 220 подойдет перед быстрой обработкой камнями.

Devils4ever

H-M Supporter — золотой член

- #6

Забыл сказать, что у меня нет сварщика. Итак, мой дизайн должен быть собран вместе!

Итак, мой дизайн должен быть собран вместе!

Мне нравится дизайн, который Фил Ванделей использует на YouTube, за исключением того, что он метрический, и мне придется его преобразовать. Смотрите здесь.

Даффи

Зарегистрировано

- #7

Здесь действительно красивый дизайн.

Майки

Глобальный модератор

- #8

Devils4ever сказал:

Я думаю о создании ленточно-шлифовального станка 2X72 для придания формы/заточки токарным инструментам из быстрорежущей стали и общего придания формы/снятия заусенцев с металлических деталей. Теперь у меня есть 6-дюймовая настольная шлифовальная машина, и она работает, но медленно. Но у меня есть несколько вопросов по дизайну и конструкции.

- Почему у большинства ленточных шлифовальных машин 3 или 4 колеса? проще в сборке и легче поддерживать ленту в рабочем состоянии, а также занимает меньше места на рабочем столе.0014

- Действительно ли необходима переменная скорость? Почему бы вам не поддерживать максимальную скорость все время?

- Можно ли это сделать из алюминия вместо стали? Алюминий легче, устойчив к коррозии и легче обрабатывается.

- Многие конструкции позволяют размещать ремень горизонтально. Когда это будет полезно?

- Я вижу много конструкций, которые позволяют наклонять ремень так же, как и остальные. Зачем вам оба в тильте? Разве одного наклона недостаточно?

- Я понимаю, что стеклянная плита лучше, чем сталь. Это потому, что он более плоский и износостойкий?

- Я, вероятно, купил бы колеса в комплекте, так как это выжимало бы из моего мини-токарного станка предел возможностей. Каковы хорошие диаметры для ведущего колеса?

- Какой SFM желателен на ремне?

- Если я выберу переменную скорость, я предполагаю, что 3-фазный двигатель и частотно-регулируемый привод — это то, что нужно?

- Я знаю, что Майки рекомендует керамические ремни. Глядя на MSC, они переходят с зернистости 36 на 220. Достаточно ли 220 для токарных резцов? Какова эквивалентная зернистость шлифовального круга?

Пока все! Спасибо всем!

Нажмите, чтобы развернуть.

..

1. Вам на самом деле не нужно использовать 2X72. Существует много других распространенных размеров ремней, и ремень 42 или 48 дюймов отлично подойдет, позволяя использовать два колеса вместо четырех. Ремень 72 обычно используется производителями ножей и легко доступен. У каждого колеса есть работа – привод , отслеживание и на плите, два колеса поддерживают ленту, когда она движется по плите. Контактные колеса имеют очевидную функцию.

2. VS хорошо иметь при использовании лент с мелким зерном. также вызывает раздражающий стук соединения под работой.0182 3. Можно использовать алюминий; у других есть. Следует учитывать, что модуль упругости алюминия составляет 1/3 модуля упругости стали, поэтому для деталей, находящихся под напряжением, сталь является лучшим вариантом. Шасси, при правильном закреплении, может быть алюминиевым.

4. Горизонтальное положение полезно для шлифовки дерева, рукояток ножей, кромок и т. д. Не обязательно, но хорошо, если вы можете его спроектировать.

5. Наклон удобен для шлифования фасок, при этом упор инструмента остается плоским. Подумайте о скашивании краев квадратных труб перед сваркой.

6. Да. Керамическая стеклянная плита годами останется плоской в магазине хобби. При шлифовании инструментов плоская плита имеет решающее значение для контроля геометрии. Из всех модификаций, которые вы можете сделать с ленточной шлифовальной машиной, я считаю стеклянный валик номером один.

7. Обычно используется 5-6 дюймов.

8. Для шлифования металла желательно где-то около 6K или больше. будет шлифовать, а не шлифовать. крутящий момент на более низких скоростях

10. Для придания формы керамическая лента с зернистостью 36 действительно хороша, а зернистость 80-120 хороша для сглаживания грубых следов шлифовки. Вы можете пройтись по зерну, чтобы придать токарному станку почти зеркальный блеск, если хотите. На вашем месте я бы посмотрел на керамические ремни Red Label на Amazon.

Последнее редактирование:

Devils4ever

H-M Supporter — золотой член

- #9

Итак, глядя на двигатель, я думаю, что 3-фазный, 1-1/2 л.с., полностью закрытый блок с вентиляторным охлаждением, такой как этот, будет работать? Это 3470 об/мин. Если я правильно рассчитаю это для 6-дюймового ведущего колеса, максимальный SFM будет равен RPM X (диаметр ведущего колеса в дюймах X PI) * (1 фут/12 дюймов) = 3470 X (6 X 3,14) / 12 = 5448 SFM. Чтобы разогнаться до 6 км, мне понадобилось бы 7-дюймовое ведущее колесо.

Я не уверен насчет частотно-регулируемых приводов, так как никогда ими не пользовался. Надо будет посмотреть и эти агрегаты.

Когда это будет полезно?

Когда это будет полезно?

..

..