Грузонесущий кабель: Кабель геофизический грузонесущий (каротажный кабель) — НПЦ Гальва

alexxlab | 07.03.2023 | 0 | Разное

DeepWire грузонесущий кабель для каротажных работ

Главная / Специальные кабели / DeepWire

Усиленный грузонесущий каротажный кабель-датчик, устойчивый к высоким температурам

Применение

Грузонесущий геофизический

Распределённый мониторинг состояния скважины (DTS, DAS)

Каротажные работы

Передача сигнала от скважинных приборов

Обеспечение питания скважинного оборудования

Парогравитационный дренаж (SAGD)

DeepWire-H

Оптическое волокно

Стальной оптический модуль

Медная жила

Промежуточная оболочка

Повив из стальной армирующей проволоки

DeepWire-S

Оптическое волокно

Стальной оптический модуль

Повив из стальной армирующей проволоки

Повив из стальной армирующей проволоки

DeepWire-H

Оптическое волокно

Стальной оптический модуль

Изоляция

Медная жила

Промежуточная оболочка

Повив из стальной армирующей проволоки

Преимущества- Стойкость к экстремальным температурам

- Защита волокна от проникновения водорода

- Высокая прочность в компактном исполнении

- Одинарный или двойной стальной оптический модуль

- Оптический модуль без геля

- Медные жилы

- Коррозионностойкая проволока

| Температурный диапазон | +90°C +150°C +180°C +200°C +260°C +300°C |

| Диаметр кабеля | 4,5 – 18,5 мм |

| Сечение медной жилы | 0,75 – 3,0 мм² |

| Количество волокон | до 12 |

| Минимальный радиус изгиба (без нагрузки) | x 20D |

| Рекомендуемый минимальный диаметр ролика блок-баланса | x 55D |

Материал трубки: коррозионностойкая сталь марки 316L, высокопрочные сплавы Incoloy

Броня: высокопрочная стальная оцинкованная проволока или проволока из коррозионностойких сплавов

Этот кабель применяется в следующих решениях

Опыт поставок — 2000+ км спецкабеля

1130 км

500 км

290 км

80 км

43 км

40 км

25 км

16 км

8 км

4 км

Кабель одножильный грузонесущий геофизический бронированный с одной коаксиальной парой

Кабель одножильный грузонесущий геофизический бронированный с одной коаксиальной парой

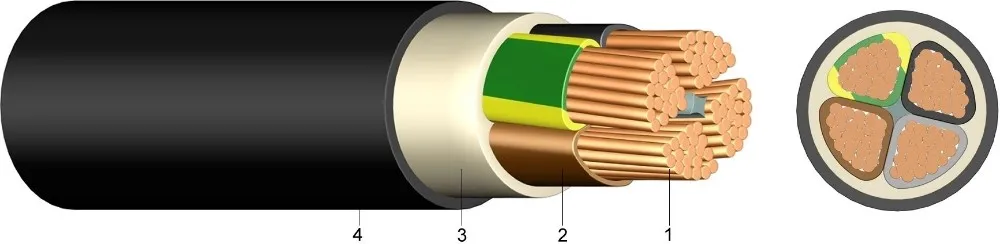

Кабель состоит из одной токопроводящей жилы 4 класса из медной мягкой или луженой проволоки, изолированной полиэтиленом. Поверх изолированной жилы наложен экран из медной проволоки. Проволочная броня кабелей наложена в два повива из высоко прочной стальной оцинкованной проволоки. Кабель применяется для спектрометрических исследований скважин.

Поверх изолированной жилы наложен экран из медной проволоки. Проволочная броня кабелей наложена в два повива из высоко прочной стальной оцинкованной проволоки. Кабель применяется для спектрометрических исследований скважин.

| Марка кабеля | Наружный диаметр, мм | |

|---|---|---|

|

КГК 1 х 1,50-55-90 КГК 1 х 2,0-70-90 |

9,80 10,85 |

| Марка кабеля |

КГК1 х1,5-55-90 |

КГК1 х2,0-70-90 |

|---|---|---|

| Тип изоляции |

полиэтилен |

полиэтилен |

| Конструкция жилы (n x мм) |

19 х 0,315 |

19 х 0,37 |

Число и ном. сечение жил (n x мм2) сечение жил (n x мм2) |

1 х 1,50 |

1 х 2,0 |

| Эл. сопротивление жилы (Ом/км) |

14,0 |

9,97 |

| Эл. сопротивление изоляции (n x мм) |

20000 |

20000 |

| Емкость, жила броня (МОм x км) |

112 |

127 |

| Макс. рабочая температура применения (град. С) |

90 |

90 |

| Вес в 1 км в воздухе (кг/км) |

354 |

426 |

| Вес в 1 км в воде (кг/км) |

300 |

360 |

Марка КГК 1 х 2,0-70-90

Наружный диаметр кабеля – 10,85 +0,15 –0,15 мм

Разрывное усилие кабеля (при условии, что оба конца кабеля жестко закреплены) – 70 кН

Удлинение свободного конца кабеля – 0,22 м/км/кН

Конструкция брони:

Внутренний повив – 23 проволок диаметром 0,95 мм Внешний повив – 23 проволоки диаметром 1,20 мм Испытательное напряжение – 2500 В Электрическое сопротивление брони – 9,0 Ом/км Рекомендуемый диаметр изгиба, не менее – 45 см

Марка КГК 1 х 1,50-55-90

Наружный диаметр кабеля – 9,80 +0,20 –0,15 мм

Разрывное усилие кабеля (при условии, что оба конца кабеля жестко закреплены) – 55 кН

Удлинение свободного конца кабеля – 0,27 м/км/кН

Конструкция брони:

Внутренний повив – 20 проволок диаметром 0,95 мм

Внешний повив – 23 проволоки диаметром 1,10 мм

Испытательное напряжение – 2500 В

Электрическое сопротивление брони – 6,2 Ом/км

Рекомендуемый диаметр изгиба, не менее – 42 см

Основы кабелей: понимание динамической несущей способности

Выбор наилучшего кабеля для промышленного применения является одним из наиболее важных проектных решений любой сложной автоматизированной системы. Дизайнеры часто выбирают кабели задним числом, не давая достаточно времени для принятия взвешенного решения. Являясь источником жизненной силы системы, кабели и провода жизненно важны для своевременной и надежной передачи электроэнергии и отправки управляющих сигналов и данных на большие расстояния. Здесь мы рассмотрим некоторые из наиболее важных факторов, которые следует учитывать при выборе промышленного кабеля.

Дизайнеры часто выбирают кабели задним числом, не давая достаточно времени для принятия взвешенного решения. Являясь источником жизненной силы системы, кабели и провода жизненно важны для своевременной и надежной передачи электроэнергии и отправки управляющих сигналов и данных на большие расстояния. Здесь мы рассмотрим некоторые из наиболее важных факторов, которые следует учитывать при выборе промышленного кабеля.

Провода и кабели, предназначенные для использования в кабельных трассах, подвергаются огромным нагрузкам. При выборе правильного кабеля, особенно в высокодинамичных приложениях, следует учитывать несколько факторов: долговечность, малый вес, небольшой минимальный радиус изгиба и способность прокладываться в ограниченном пространстве. Многие из современных автоматизированных производственных сред должны соответствовать строгим критериям производительности, часто требуя, чтобы компоненты выдерживали скорость 5 м/с и ускорение 50 м/с  Чтобы соответствовать этим требованиям, каждый компонент системы должен быть оптимизирован для совместной работы, включая кабель, проводку, кабельные трассы и держатели.

Чтобы соответствовать этим требованиям, каждый компонент системы должен быть оптимизирован для совместной работы, включая кабель, проводку, кабельные трассы и держатели.

Знание конкретного применения и промышленных условий, в которых будет использоваться кабельная трасса, поможет определить характеристики, необходимые для ее внутренних частей — кабелей и проводов. Хорошо бы начать с понимания физических сил, действующих на систему. Что касается механики, необходимо учитывать следующие нагрузки:

Толкающие и тянущие нагрузки – Эти силы действуют в продольном направлении проволоки.

- Статическая — Вертикальные силы, такие как сила тяжести, действуют на стационарные тросы (например, фонтанные погружные насосы).

- Динамический — Горизонтальные силы от ускорения/замедления действуют на провода внутри кабельной трассы.

- Статическая и динамическая —Кабели, движущиеся вертикально по кабельным трассам, подвергаются действию как силы тяжести, так и ускорения/замедления, например, в лифте.

Нагрузки на изгиб – Три различных метода изгиба включают следующее.

- Простое изгибание (тик/так) —Изгибание в одной определенной точке останова.

- Непрерывное изгибание — Изгибание, происходящее по всей длине кабеля.

- Направляемое изгибание — Непрерывное изгибание с использованием направляющего компонента. (напр. шкивы)

Кабели, используемые в путях, подвергаются изгибу по всей своей длине и поэтому подвергаются постоянному изгибу. При выборе компонентов для такого типа использования важно выбрать кабель, специально предназначенный для восприятия этих сил.

2. За счет увеличения этой «длины свивки» кабель способен выдерживать большие скручивающие усилия и часто используется в роботизированных приложениях.Нагрузки при кручении – Изгибание при кручении обычно происходит в роботизированных приложениях. Кабели со специальной стойкостью к скручиванию

предназначены для того, чтобы выдерживать повышенные напряжения при кручении, и имеют другую конструкцию, чем непрерывные гибкие кабели.

Как правило, необходимо учитывать следующие параметры: требуемая длина пути, максимальное ускорение и скорость, минимальные радиусы изгиба кабелей и проводов, общий вес всех движущихся компонентов (включая кабельную трассу и соответствующие кабели) и желаемый ожидаемый срок службы полная система.

Выбор лучшего изолятора – Молекулярная структура соединения определяет его основные физические характеристики, такие как огнестойкость и способность противостоять определенным маслам. В свою очередь, эти свойства определяют пригодность материала в качестве изолятора проводов. Поливинилхлорид (ПВХ) доминирует на рынке кабельной изоляции, хотя также используются и другие материалы, такие как термопластичные эластомеры (ТЭП), полиуретан (ПУР) и полипропилен (ПП).

Каждый материал обладает уникальными характеристиками, которые делают его пригодным для различных типов кабелей. Например, ПВХ предлагает относительно высокую механическую прочность, хорошее сопротивление изоляции и гибкость по разумной цене. Для сравнения, полиуретан на основе эфира гарантирует стойкость к микроорганизмам и обладает высокой стойкостью к истиранию, прочностью на растяжение, устойчивостью к определенным маслам и хорошей гибкостью.

Как правило, кабели и провода в высокодинамичных приложениях должны выдерживать ускорение до 50 м/с². Однако ускорение не является основным фактором, который следует учитывать при выборе материалов — резкое замедление гораздо важнее. В течение доли секунды трос тормозится до полной остановки. Из-за этого необходима определенная жесткость, которую можно гарантировать только с помощью подходящих изоляционных материалов. Выбор неправильных материалов в конечном итоге приведет к поломке кабельной трассы из-за экстремальных сил и высокодинамичных ускорений и замедлений, которым постоянно подвергается кабель.

Выбор неправильных материалов в конечном итоге приведет к поломке кабельной трассы из-за экстремальных сил и высокодинамичных ускорений и замедлений, которым постоянно подвергается кабель.

Еще одно важное соображение — материалы оболочки — Хотя выбор сверхгибкого материала для кабелей, используемых в движущихся путях, может показаться интуитивно понятным, относительно жесткие, самонесущие материалы на самом деле обеспечивают самый длительный срок службы кабеля. Изоляция из полипропилена распространена благодаря отличным изоляционным свойствам в сочетании с высокой прочностью и низкой плотностью. Это означает меньше материала и более тонкий, легкий и гибкий кабель. С меньшими гусеницами и уменьшенным минимальным радиусом изгиба дополнительные направляющие системы могут быть установлены на меньшем пространстве. Дополнительным преимуществом этого сокращения является снижение энергопотребления машины при непрерывном ускорении и замедлении. В свою очередь, экономия места и энергоэффективность способствуют увеличению срока службы машины, тем самым повышая общую эффективность.

Методы радиуса изгиба и скрутки – Материалы изоляции и оболочки кабеля неизбежно изнашиваются из-за скольжения и абразивного взаимодействия с дорожкой. Изношенные детали необходимо регулярно заменять и заменять. Для максимального увеличения эксплуатационных характеристик и срока службы кабеля требуются строгие протоколы испытаний. Кабели подвергаются интенсивным испытаниям на изгиб, чтобы подтвердить их срок службы в течение миллионов циклов изгиба. Для имитации широкого спектра реальных условий при испытаниях используются различные системы для испытаний кабельных трасс с различной длиной хода, диапазонами скоростей и ускорений. Чтобы гарантировать надежную работу в высокодинамичных приложениях, можно протестировать скорость перемещения 10 м/с и ускорение до 100 м/с².

Что касается радиуса изгиба, примите во внимание следующее эмпирическое правило: чем больше минимальный радиус изгиба кабеля, тем больше места требуется для направляющей в машине. В дополнение к минимальному радиусу изгиба и его влиянию на площадь, занимаемую машиной, также играет роль физическая структура кабеля. В конструкциях промышленных кабелей обычно используются два различных метода скрутки:

В конструкциях промышленных кабелей обычно используются два различных метода скрутки:

- Скрученные в несколько слоев — Проводники, расположенные концентрическими слоями вокруг оси трубы.

- Скручивание в пучки — В совокупности несколько проводников в пучках, скрученных вместе с другими пучками вокруг оси трубы.

Существенным преимуществом кабелей, выполненных в послойной скрученной конструкции, являются значительно меньшие наружные диаметры, а также простота демонтажа и снятия оболочки. Однако процедура скрутки в жгут используется только с большим количеством проводов, обычно от 11 до 12. Что касается ожидаемого срока службы, то после многочисленных испытаний в лаборатории Лаппа существенных различий между двумя методами скрутки выявлено не было. Одним заметным преимуществом многожильных проводов в жгутах является более высокая устойчивость к скручивающим нагрузкам. Из-за меньшего наружного диаметра кабелей, скрученных в несколько слоев, им также требуется меньше места в трассе по сравнению с кабелями, скрученными в пучки. Это позволяет указывать более мелкие дорожки. Важно отметить, что выбор кабельной трассы должен производиться только после указания правильных кабелей, а не наоборот.

Это позволяет указывать более мелкие дорожки. Важно отметить, что выбор кабельной трассы должен производиться только после указания правильных кабелей, а не наоборот.

Кроме того, необходимо учитывать вес всей кабельной трассы системы. Вес является важным фактором, особенно в высокодинамичных приложениях. Сила, возникающая в результате динамического движения машины, получается из произведения массы и ускорения. Чтобы избежать огромных усилий с соответствующими требованиями к значениям ускорения, полезно уменьшить массу всех движущихся частей. Помимо кабельной трассы, необходимо учитывать все другие движущиеся компоненты, включая опорные элементы и направляющие каретки. Еще одним преимуществом является снижение поверхностной нагрузки на кабельную трассу, что приводит к меньшему потреблению энергии и более высоким значениям ускорения.

Что касается методов монтажа, важно, чтобы длина траверсы кабельного канала была как можно короче. Кроме того, выбор соответствующих компонентов, предназначенных для совместной работы, обеспечивает бесперебойную и надежную работу. Имейте в виду, что не каждая кабельная трасса рассчитана на ускорение до 50 м/с². В частности, в высокодинамичных сценариях желательно, чтобы гусеницы были как можно более легкими и прочными, как того требует приложение. Кроме того, гусеницы должны обладать определенной жесткостью при скручивании, чтобы соответствовать требованиям быстрого и динамичного движения машин.

Сепараторы должны легко изменять конфигурацию по мере необходимости, и необходимо учитывать абразивное поведение кабелей и стержней, работающих вместе. Если в трассу проложены кабели разного диаметра, важно убедиться, что они разделены разделителями во избежание спутывания и нарушения передачи сигнала и мощности. Наконец, установщики должны убедиться, что провода не перекручены при установке их в кабельную трассу, чтобы кабели и провода могли свободно перемещаться в пределах радиуса изгиба.

Наконец, установщики должны убедиться, что провода не перекручены при установке их в кабельную трассу, чтобы кабели и провода могли свободно перемещаться в пределах радиуса изгиба.

Выбор поставщика, прошедшего тщательное всестороннее тестирование, является ключевым моментом при выборе кабелей, особенно для использования в высокоскоростных динамических приложениях. Кроме того, чтобы избежать повреждения кабельных трасс, предпочтительнее использовать рамные перемычки или перфорированные алюминиевые стойки, поскольку эти конструкции обеспечивают наименьшее нежелательное взаимодействие между дорожкой и кабелем.

Для получения дополнительной информации посетите сайт www.lappusa.com

Выводы по выбору кабеля |

• Повышенная жесткость лучше противостоит дополнительным нагрузкам, возникающим у кабелей, подвергающихся высоким ускорениям и торможениям. • Важно, чтобы высокоскоростные тросы были как можно легче для ограничения усилий. • Округлость кабеля важна для хорошего соединения и защиты от пыли и коррозии окружающей среды.

|

Таблица допустимой нагрузки по току | Расчет поперечного сечения кабеля

Допустимая нагрузка по току: таблицы

(Выдержка из таблиц VDE 0298-4 06/13: 11, 17, 18, 21, 26 и 27)

| Допустимая нагрузка по току, кабели С номинальным напряжением до 1000 В и теплостойкими кабелями VDE 0298-4 06/13 Таблица 11, столбца 2 и 5 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Колонна 2 | Колонка 5 | |||||||||

| в воздухе | на или на поверхностях | |||||||||

| Моно -проводники – Резиновый изолятор | 01010288. – с ПВХ изоляцией – с ПВХ изоляцией – термостойкая | |||||||||

| Количество заряженных жил | 1 | 2 или 3 | 05 | 05 | 05 | 05 | 05 | 050104 | Capacity (Ampere) | |

| 0,75 mm 2 | 15A | 12A | ||||||||

| 1,00 mm 2 | 19A | 15A | ||||||||

| 1,50 mm 2 | 24A | 18A | ||||||||

| 2,50 mm 2 | 32A | 26A | ||||||||

| 4,00 mm 2 | 42A | 34A | ||||||||

| 6,00 mm 2 | 54A | 44A | ||||||||

| 10,00 mm 2 | 73A | 61A | ||||||||

| 16,00 mm 2 | 98A | 82A | ||||||||

| 25,00 mm 2 | 129A | 108A | ||||||||

| 35,00 мм 2 | 158A | 135A | ||||||||

| 50,00 ММ 2 | ||||||||||

. 0005 2 0005 2 | 245A | 207A | ||||||||

| 95,00 mm 2 | 292A | 250A | ||||||||

| 120,00 mm 2 | 344A | 292A | ||||||||

| 150,00 mm 2 | 391A | 335A | ||||||||

| 185,00 mm 2 | 448A | 382A | ||||||||

| 240,00 mm 2 | 528A | 453A | ||||||||

| 300,00 мм 2 | 608a | 523a | ||||||||

| . КАКАТИЧЕСКАЯ СМОТРИЯ. 1 ) | |

|---|---|

| Ambient temperature | Factor |

| 10 °C | 1,22 |

| 15 °C | 1,17 |

| 20 °C | 1,12 |

| 25 °C | 1,06 |

| 30 °C | 1,00 |

| 35 °C | 0,94 |

| 40 °C | 0 ,87 |

| 45 °C | 0,79 |

| 50 °C | 0,71 |

| 55 °C | 0,61 |

| 60 °C | 0,50 |

| 65 °C | 0,35 |

1) для кабелей с рабочей температурой макс. 70°С у жилы открытый воздух.

70°С у жилы открытый воздух.

| Current-carrying capacity of cables for diviating ambient temperatures for heat resistant cables VDE 0298-4 06/13 table 18, column 3-6 | ||||

|---|---|---|---|---|

| column 3 | column 4 | column 5 | column 6 | |

| zulässige Betriebstemperatur | ||||

| 90°C | 110°C | 135°C | 180° C | |

| температура окружающей среды | коэффициенты пересчета, применяемые к нагрузочной способности термостойких кабелей в таблице 11, столбцы 2 и 5 | |||

| до 50 °C | 1,00 | 1,00 | 1,00 | 1,00 |

| 55 °C | 0,94 | 1,00 | 1,00 | 1,00 |

| 60 °C | 0,87 | 1,00 | 1,00 | 1,00 |

| 65 °C | 0,79 | 1,00 | 1,00 | 1,00 |

| 70 °С | 0,71 | 1,00 | 1,00 | 1,00 |

| 75 °C | 0,61 | 1,00 | 1,00 | 1,00 |

| 80 °C | 0,50 | 1,00 | 1,00 | 1, 00 |

| 85 °C | 0,35 | 0,91 | 1,00 | 1,00 |

| 90 °C | —– | 0,82 | 1 ,00 | 1,00 |

| 95 °C | —– | 0,71 | 1,00 | 1,00 |

| 100 °C | —– | 0,58 | 0,94 | 1,00 |

| 105 °C | —– | 0,41 | 0,87 | 1,00 |

| 110 ° C | —– | —— | 0,79 | 1,00 |

| 115 ° C | ||||

| 115 ° C | –||||

| 115 ° C | –||||

| 115 — | —– | 0,71 | 1,00 | |

| 120 °C | —– | —– | 0,61 | 1,00 |

| 125 °C | —– | —– | 0,50 | 1,00 |

| 130 °C | —– | —– | 0,35 | 1,00 |

| 135 °C | —– | —– | —– | 1,00 |

| 140 °С | —– | —– | —– | 1,00 | —– | —– | —– | 1,00 |

| 150 °C | —– | —– | 4 –7 –7 —-1,00 | |

| 155 °С | —– | —– | —– | 0,91 | 0 | 0 | —– | —– | —– | 0,82 |

| 165 °C | —– | —– | — — | 0,71 |

| 170°С | —– | —– | —– | 0,58 |

| 175°С | -70 | -904-90 —- | —– | 0,41 |

| Допустимая нагрузка по току кабелей для прокладки на стенах, в трубах и каналах, на полу и на потолке VDE 0298-4 06/13 таблица 21 | |

|---|---|

Количество многожильных кабелей | Factor |

1 | 1,00 |

| 2 | 0,80 |

| 3 | 0,70 |

| 4 | 0,65 |

| 5 | 0,60 |

| 6 | 0,57 |

| 7 | 0,54 |

| 8 | 0,52 |

| 9 | 0,50 |

| 10 | 0,48 |

| 12 | 0,45 |

| 14 | 0,43 |

| 16 | 0,41 |

| 18 | 0,39 |

| 20 | 0,38 |

Максимальная допустимая нагрузка по току согл.