Х12Мф твердость стали: Сталь Х12МФ в ножевой индустрии

alexxlab | 18.03.2023 | 0 | Разное

Сталь Х12МФ со склада металла в СПб |Полоса, круг, лист

Главная » Марочник металлов » Инструментальные стали » Штамповые стали » Х12МФ

Сталь марки Х12МФ является одним из наиболее востребованных и популярных ковких сплавов, прошедших процедуру обогащения специальными химическими элементами (легирующими примесями), с целью приобретения улучшенных механических и физических свойств.

Эта марка получила самое широкое применение в производстве штампованных составляющих, а также рабочих инструментов. Благодаря нахождению в ее составе хрома, который является основной легирующей добавкой, сталь Х12МФ идеально подходит для изготовления режущих составляющих. Обладая высоким запасом твердости и плотности, на который не может повлиять даже сильный нагрев, металл с легкостью способен производить внедрение в материал, срезая лишнее.

Заводы-изготовители стали Х12МФ

В России сталь Х12М выпускается многими отраслевыми предприятиями черной металлургии, в число которых входят такие гиганты, как Северсталь, Мечел, НМК, ТМК.

Что изготавливают из стали марки Х12МФ?

Высокотехнологичная сталь Х12МФ поддается различным способам обработки, что при условии грамотного подхода делает возможным производство стальных изделий с требуемыми характерными свойствами самого широкого диапазона применения.

С завода-производителя, готовые изделия, произведенные из обозначенного материала, сбываются после прохождения процедуры обжатия – нагретые слитки металла прокатываются между валами прокатного стана.

Чаще всего сортовой прокат представлен: полоса, лист, круг. Получение требуемых деталей из стальных прокатных заготовок становится возможным благодаря тому, что независимо от геометрической формы, все изделия проходят процедуру первичной закалки, отпуска и закалку на вторичную твердость.

С недавнего времени, на ряду, с сортовым прокатом, сталь Х12МФ уверенно себя проявила на рынке охотничьих ножей. Ножи из этой марки стали существенно превзошли существующие аналогичные модели по доступности и уровню качества. Причина в том, что более твердая структура стали обуславливает длительную сохранность лезвием, своих отменных режущих свойств.

Ножи из этой марки стали существенно превзошли существующие аналогичные модели по доступности и уровню качества. Причина в том, что более твердая структура стали обуславливает длительную сохранность лезвием, своих отменных режущих свойств.

Мы работаем в Москве и Санкт-Петербурге. Наличие интересующей позиции Вы сможете посмотреть в нашем каталоге продукции металлопроката. Также у нас большое количество специальных предложений для клиентов.У нас можно купить Х12МФ полосу, лист, круг, квадрат в Санкт-Петербурге и Москве. А также заказать с доставкой по России со склада сталь Х12МФ, цена которой останется всегда низкой в нашей компании.

В наличии сталь Х12МФ

Оставить заявку

При отправке заявки незабудьте потребовать свежий прайс. Мы свяжемся с Вами в ближайшее время!

Ножи из стали Х12МФ | Мастерская волковых

Хит продаж

Нож НР-433

Материал клинка: Х12МФ

Длина клинка: 155 мм

Ширина клинка: 29 мм

Толщина обуха:

3. 6 мм

6 мм

5 800 ₽

Нож НР-435

Материал клинка: Х12МФ

Длина клинка: 145 мм

Ширина клинка: 30 мм

Толщина обуха: 3.6 мм

5 600 ₽

Нож НР-438

Материал клинка: Х12МФ

Длина клинка: 135 мм

Ширина клинка: 32 мм

Толщина обуха: 3.2 мм

5 500 ₽

Нож НР-439

Материал клинка: Х12МФ

Длина клинка: 147 мм

Ширина клинка: 27 мм

Толщина обуха: 2.8 мм

5 400 ₽

Нож НР-440

Материал клинка: Х12МФ

Длина клинка: 125 мм

Ширина клинка: 34 мм

Толщина обуха:

3. 6 мм

6 мм

5 400 ₽

Нож НР-441

Материал клинка: Х12МФ

Длина клинка: 155 мм

Ширина клинка: 32 мм

Толщина обуха: 3 мм

5 900 ₽

Нож НР-442

Материал клинка: Х12МФ

Длина клинка: 170 мм

Ширина клинка: 32 мм

Толщина обуха: 3.4 мм

6 400 ₽

Нож НР-443

Материал клинка: Х12МФ

Длина клинка: 140 мм

Ширина клинка: 26 мм

Толщина обуха: 4.5 мм

5 600 ₽

Нож НР-751

Материал клинка: Х12МФ

Длина клинка: 88 мм

Ширина клинка: 22 мм

Толщина обуха: 3 мм

8 500 ₽

Нож НР-449

Материал клинка: Х12МФ

Длина клинка: 150 мм

Ширина клинка: 30 мм

Толщина обуха:

3. 5 мм

5 мм

6 000 ₽

Нож НР-436

Материал клинка: Х12МФ

Длина клинка: 150 мм

Ширина клинка: 32 мм

Толщина обуха: 3.8 мм

5 800 ₽

Нож НР-443-1

Материал клинка: Х12МФ

Длина клинка: 130 мм

Ширина клинка: 32 мм

Толщина обуха: 3.2 мм

5 500 ₽

Нож НР-445

Материал клинка: Х12МФ

Длина клинка: 140 мм

Ширина клинка: 31 мм

Толщина обуха: 3 мм

5 650 ₽

Нож НР-446

Материал клинка: Х12МФ

Длина клинка: 130 мм

Ширина клинка: 28 мм

Толщина обуха:

3. 5 мм

5 мм

Нож НР-447

Материал клинка: Х12МФ

Длина клинка: 145 мм

Ширина клинка: 28 мм

Толщина обуха: 3 мм

5 700 ₽

Финка НКВД (Х12МФ)

Материал клинка: Х12МФ

Длина клинка: 125 мм

Ширина клинка: 20 мм

Толщина обуха: 2.4 мм

6 100 ₽

Нож НР-913

Материал клинка: Х12МФ

Длина клинка: 135 мм

Ширина клинка: 34 мм

Толщина обуха: 3.7 мм

5 400 ₽

Якутский нож (Х12МФ)

Материал клинка: Х12МФ

Длина клинка: 150 мм

Ширина клинка: 29 мм

Толщина обуха: 4 мм

5 900 ₽

Подарочный пенал

700 ₽

Сталь Х12МФ Достаточно неприхотлива и хорошо зарекомендовала себя для производства клинков для ножей и не только. Сталь отлично держит заточку, достаточно легко направляется, имеет высокую твердость и надежность, не боится ударов по костям и твердым предметам. Нож из стали Х12МФ требует минимального ухода от владельца, при попадании влаги могут появиться темные пятна или клинок покрыться налетом. Сталь не требует высокой огласки, почти каждому охотнику знакомы ее отличные качества и ТТХ. Сталь используется в разной промышленности, основное ее применение – это изготовление штампов разной сложности и форм, а так же профилировочные ролики сложных форм, матрицы при формовке листового металла, главные шестерни, волоки.

Сталь отлично держит заточку, достаточно легко направляется, имеет высокую твердость и надежность, не боится ударов по костям и твердым предметам. Нож из стали Х12МФ требует минимального ухода от владельца, при попадании влаги могут появиться темные пятна или клинок покрыться налетом. Сталь не требует высокой огласки, почти каждому охотнику знакомы ее отличные качества и ТТХ. Сталь используется в разной промышленности, основное ее применение – это изготовление штампов разной сложности и форм, а так же профилировочные ролики сложных форм, матрицы при формовке листового металла, главные шестерни, волоки.

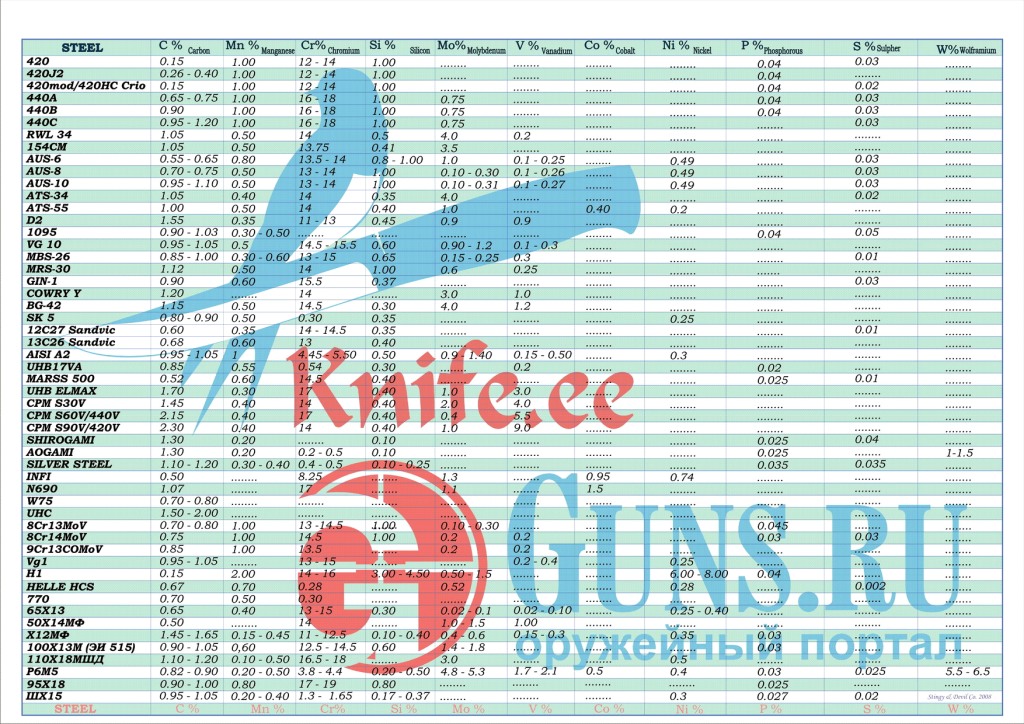

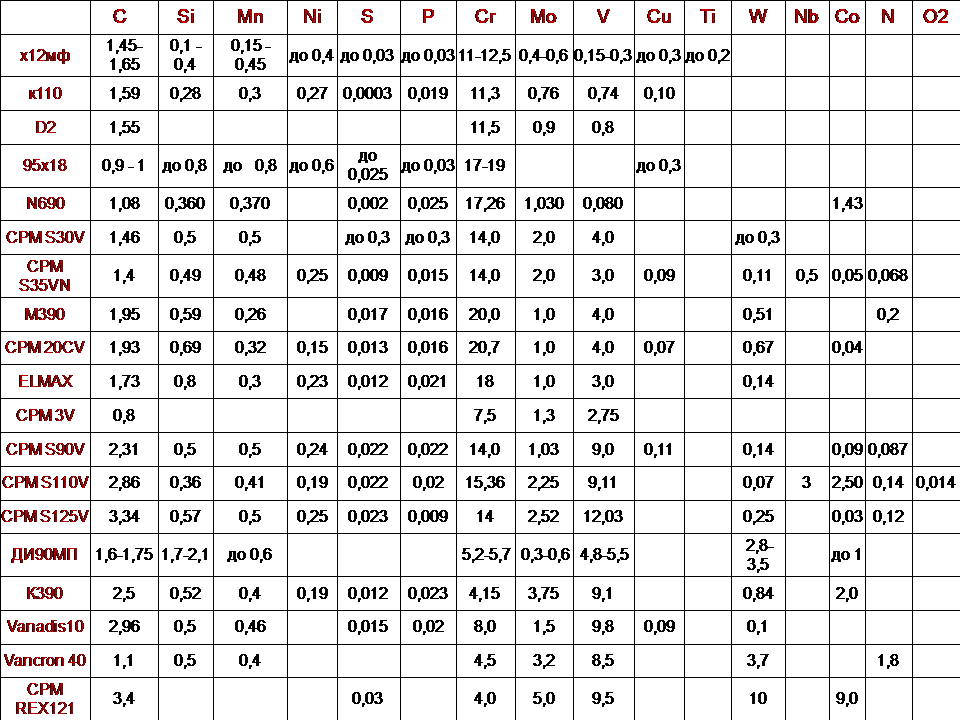

Состав марки стали Х12МФ: Углерод (С) 1,45 – 1,65 %, Марганец (Mn) 0,15 – 0,45 %, Хром (Cr) 11 – 12,5 %, Кремний (Si) 0,10 – 0,40 %, Молибден (Мо) 0,4 – 0,6 %, Ванадий (V) 0,15 – 0,3 %, Никель (Ni) 0,35 %, Фосфор (Р) 0,03 %.

Твердость стали для ножей из Х12МФ по шкале Роквелла: 60 – 62HRc.

Красивое лезвие ножа из кованой стали, 100% ручная работа – № 197 (Производство Россия)

70,00 $

- Продается

- Частный

- Телефон: +79503521204

- Страна: Россия

- Город (округ): Россия, Нижегородская область, г.

Павлово

Павлово - Внесен в список: 12.03.2020 07:51

- Истекает: срок действия этого объявления истек

Добавить в избранноеПоместить в топ

Описание

Клинок №197 изготовлен из кованой стали, изготовлен методом ручной ковки.

Характеристики лезвия:

– общая длина лезвия (мм): 235 (9,25 дюйма)

– режущая длина лезвия (мм): 155 (6,10 дюйма)

– ширина лезвия (мм): 27 (1,06 дюйма)

– толщина лезвия (мм): 3,5 мм (0,14 дюйма)

– твердость (hrc): 62

– состав лезвия: h22MF (инструментальная легированная сталь, аналог: D2 )

Принимаю заказы на изготовление таких клинков. Возможно изготовление лопастей по Вашим размерам. Существует система скидок – чем больше вы купите или закажете лезвий, тем больше скидок получите.

!!! ВАЖНО!!!

Здравствуйте, друзья! Хочу попробовать узнать по какой цене вы готовы купить мой клинок ). Напишите мне в личном сообщении цену клинка, которую вы готовы за него заплатить, и, возможно, я смогу продать его вам по этой цене. Я надеюсь, что мы добьемся сотрудничества с вами по лезвию.

Я надеюсь, что мы добьемся сотрудничества с вами по лезвию.

Хорошего дня!!!

Идентификатор листинга: 9455fc860b61a485

Сообщить о проблеме

Обработка вашего запроса, пожалуйста, подождите….

Select Categoryweapons Combat and Service Paints Автоматические ручные снаряды с ружьими ружьями с гладкой стрелкой с комбинированными спортивными пистолетными ружьями газовые и травмирующие картридники пневматических пистолетов охотничьи ружья спортивные дробовики для спортивных картридж и пуль-патроны с амитирующими парчами. Охотничьи и спортивные выстрелы пуль -пули рукавов фракции и бакшота для образования. Аксессуары нацелены на образовательные оружия и боеприпасы баллистические гели, уход за крышками оружия, кобур, корпусах, коробки для запасных частей. Устройства Vision Thermal Imagers зажигает холодные регулировки Огненные баллистические калькуляторы крепости и аксессуальные боеприпасы с боеприпасами маскирующие сетки. Грузовики с эксплуатацией. ТЕХНИКА ТЕХНИКА ТЕХНИКА Loons Параглидеры висят планерами летающие машины с парашютами для оборудования аксессуары аксессуары запасные части водяные суда яхты моторики Hovercrafts Лодки каяки каноэ на лодках на каноэ гидроциклы домов Защитные панели доспехов Борьба Бросовые Ковша Профильбапроницаемые чемоданы аэрозоли аэрозолей в виде оглушителей задушительные бродяги. Защита конечностей и суставов Оборудование Маскировка Thotowers жалюзи аксессуары собак аксессуары для рыболовного оборудования стержни визиты плавают крючкам карабины рыболово Главные нагреватели и печи газовой оборудование охладители охладители термосы Аппарат для фитнес -одежды для защиты обуви и оборудования аксессуаров Объединенные средства для общения Скелетные кости кости канинесувенирные картинки и рамки металлик Золотой серебряный.0003

Грузовики с эксплуатацией. ТЕХНИКА ТЕХНИКА ТЕХНИКА Loons Параглидеры висят планерами летающие машины с парашютами для оборудования аксессуары аксессуары запасные части водяные суда яхты моторики Hovercrafts Лодки каяки каноэ на лодках на каноэ гидроциклы домов Защитные панели доспехов Борьба Бросовые Ковша Профильбапроницаемые чемоданы аэрозоли аэрозолей в виде оглушителей задушительные бродяги. Защита конечностей и суставов Оборудование Маскировка Thotowers жалюзи аксессуары собак аксессуары для рыболовного оборудования стержни визиты плавают крючкам карабины рыболово Главные нагреватели и печи газовой оборудование охладители охладители термосы Аппарат для фитнес -одежды для защиты обуви и оборудования аксессуаров Объединенные средства для общения Скелетные кости кости канинесувенирные картинки и рамки металлик Золотой серебряный.0003

Расширенный поиск

Связанные объявления

Как использовать лист технических данных для разработки термообработки

Спасибо Дэвиду Риму, Колтону, Камило, Брендану Гильдеа, Винсу Коачу, Monery Custom Cutlery, Курту Э. , Шеннону Сандерсу, Brazilian Blades, Rory Kelly, Brunhard , Zachary Chumley, Noel, Adam Nolte, Gundam lupus и Jan Huch за то, что стали сторонниками Knife Steel Nerds на Patreon! Я еще не знаю, когда будет анонс моей новой стали, так что до тех пор вы можете получить все данные о ее свойствах исключительно на Patreon.

, Шеннону Сандерсу, Brazilian Blades, Rory Kelly, Brunhard , Zachary Chumley, Noel, Adam Nolte, Gundam lupus и Jan Huch за то, что стали сторонниками Knife Steel Nerds на Patreon! Я еще не знаю, когда будет анонс моей новой стали, так что до тех пор вы можете получить все данные о ее свойствах исключительно на Patreon.

Источники спецификаций

Первое место, где можно найти техпаспорт стали от производителя стали. Места для поиска включают Crucible, Carpenter, Bohler, Uddeholm, Bestar, Zapp или sij. Руководство по термообработке ASM также доступно в виде приложения для Android и iOS, хотя диаграммы и микрофотографии отсутствуют. В спецификациях иногда может отсутствовать часть информации, например, рекомендуемая ковка или температура нормализации. Я бы порекомендовал просмотреть несколько таблиц данных, чтобы узнать, доступна ли дополнительная информация от того или иного производителя.

Ковка, нормализация и отжиг

Эти шаги требуются только кузнецам, которые куют свои клинки. Сталь поставляется кованой и отожженной от производителя, поэтому, если лезвие изготавливается для снятия припуска, сталь готова к сверлению, шлифовке и термообработке.

Сталь поставляется кованой и отожженной от производителя, поэтому, если лезвие изготавливается для снятия припуска, сталь готова к сверлению, шлифовке и термообработке.

Данные ковки, нормализации, отжига для 52100 из приложения «Руководство по термообработке» Руководство по термообработке ASM — хорошее место для поиска многих низколегированных сталей. В отсутствие рекомендуемых температур ковки я бы использовал не выше 2100°F. Высокоуглеродистые стали плавятся при более низких температурах, и даже если все лезвие не расплавилось, границы зерен могут расплавиться, что приведет к плохой «горячей пластичности», что приведет к растрескиванию, даже когда сталь очень горячая. И, конечно же, более низкая температура означает, что рост зерна сведен к минимуму. Ковка при слишком низких температурах также означает плохую горячую пластичность и, конечно же, повышенный риск растрескивания. Подробнее о температуре ковки и горячей пластичности я писал в этой статье.

Техническое описание 52100 от Crucible не содержит рекомендаций по ковке или нормализации.

Целью нормализации является растворение всего карбида и формирование новой зернистой структуры с последующим воздушным охлаждением для образования перлита. Этот шаг необходим, потому что после ковки структура может быть очень неровной. Целью не обязательно является измельчение зерна, хотя размер зерна также будет уменьшен. Для нормализации снова трудно найти рекомендации, обычно лучшим источником является «Руководство по термообработке». В моей книге Knife Engineering также есть рекомендации для ряда сталей, которых нет в руководстве ASM (а также тех, которые есть в руководстве). У меня пока нет конкретной статьи о нормализации на этом веб-сайте, поэтому сейчас эти рекомендации можно найти только в книге. Общая нормализующая температура будет около 1600°F. Это несколько выше, чем необходимо для некоторых сталей, но не повредит. Только стали с очень высоким содержанием углерода или хрома требуют более высокой температуры, например, White #1, 26C3, 52100, 1.2519., Blue Super, 1. 2562 и т. д. Высоколегированные стали (А2, D2, нержавеющие стали и т. д.) не нуждаются в нормализации и фактически не могут быть нормализованы, по крайней мере, не так, как мы обычно думаем о нормализации. После нормализации сталь прогревают в течение 10-30 минут и охлаждают на воздухе. Как только сталь снова станет полностью магнитной, это означает, что преобразование завершено. Некоторые стали с высокой прокаливаемостью, такие как O1 или L6, частично затвердевают при нормализации, и их необходимо отжигать, чтобы они стали пригодными для обработки.

2562 и т. д. Высоколегированные стали (А2, D2, нержавеющие стали и т. д.) не нуждаются в нормализации и фактически не могут быть нормализованы, по крайней мере, не так, как мы обычно думаем о нормализации. После нормализации сталь прогревают в течение 10-30 минут и охлаждают на воздухе. Как только сталь снова станет полностью магнитной, это означает, что преобразование завершено. Некоторые стали с высокой прокаливаемостью, такие как O1 или L6, частично затвердевают при нормализации, и их необходимо отжигать, чтобы они стали пригодными для обработки.

В техническом описании Latrobe 52100 нет рекомендаций по температуре ковки, но есть рекомендуемая температура нормализации. Диапазон выше, чем в Руководстве по термообработке. Я думаю, что рекомендация Latrobe лучше, так как 1,5% Cr в 52100 увеличивает температуру, необходимую для растворения карбидов.

Многие производители ножей затем выполняют этапы «рафинирования зерна» при более низких температурах, чем первоначальный отжиг. Часто можно увидеть рекомендации по понижению температуры, например 1600, 1550, 1500°F. Метод убывания не является идеальным способом сделать это. Температура нормализации должна быть достаточно высокой, чтобы растворить весь карбид, поэтому она находится при более высокой температуре. Этап измельчения зерна должен иметь достаточно высокую температуру для превращения в аустенит, поэтому достаточно нагрева до немагнитного состояния. Таким образом, промежуточный этап не достигает ни одной из этих целей, поскольку температура выше, чем необходимо для превращения аустенита, что может привести к несколько более крупным зернам. И его температура недостаточно высока для достижения целей нормализации. Примечание: обычно немагнитной является температура «Кюри» в высокоуглеродистых сталях, о которой я писал в этой статье. Общая рекомендуемая температура для измельчения зерна низколегированных сталей составляет 1400-1450 ° F (или немагнитная) с последующим воздушным охлаждением. Это можно сделать один или два раза перед отжигом.

Часто можно увидеть рекомендации по понижению температуры, например 1600, 1550, 1500°F. Метод убывания не является идеальным способом сделать это. Температура нормализации должна быть достаточно высокой, чтобы растворить весь карбид, поэтому она находится при более высокой температуре. Этап измельчения зерна должен иметь достаточно высокую температуру для превращения в аустенит, поэтому достаточно нагрева до немагнитного состояния. Таким образом, промежуточный этап не достигает ни одной из этих целей, поскольку температура выше, чем необходимо для превращения аустенита, что может привести к несколько более крупным зернам. И его температура недостаточно высока для достижения целей нормализации. Примечание: обычно немагнитной является температура «Кюри» в высокоуглеродистых сталях, о которой я писал в этой статье. Общая рекомендуемая температура для измельчения зерна низколегированных сталей составляет 1400-1450 ° F (или немагнитная) с последующим воздушным охлаждением. Это можно сделать один или два раза перед отжигом.

Лист данных S35VN Информация о ковке, отжиге и снятии напряжения. Многие спецификации также содержат рекомендации по ковке и отжигу высоколегированных сталей.

Отжиг делает сталь мягкой для механической обработки, а также подготавливает ее к окончательной термообработке. Окончательная аустенизация также может быть выполнена из нормализованного состояния, но сфероидизированные карбиды, полученные в результате отжига, приводят к лучшим характеристикам обработки, чем перлит после нормализации. Циклы отжига обычно можно найти в таблицах данных, хотя иногда они могут быть очень общими, например, просто температура с инструкцией «медленное охлаждение». Для большинства низколегированных сталей их можно охлаждать несколько быстрее, чем рекомендовано в техпаспорте, что приводит к немного более высокой твердости (труднее обрабатывать), но более тонкой микроструктуре и лучшему отклику на термообработку. Хорошая скорость охлаждения для 52100, например, составляет 670°F/ч, что намного быстрее, чем 25-50°F/ч, указанные в спецификациях. Я писал о механизмах отжига в этих статьях: часть 1 и часть 2. В моей книге также есть конкретные рекомендуемые температуры отжига для большинства доступных низколегированных ножевых сталей, используемых в ковке.

Я писал о механизмах отжига в этих статьях: часть 1 и часть 2. В моей книге также есть конкретные рекомендуемые температуры отжига для большинства доступных низколегированных ножевых сталей, используемых в ковке.

Снятие напряжения

В технических описаниях может быть указана рекомендуемая температура для «снятия напряжения», которое предназначено для снижения напряжения, вызванного механической обработкой перед термической обработкой. Эти напряжения могут усугубить коробление во время аустенизации и закалки. Поэтому, если вы обычно перегреваете сталь во время шлифования, перед термообработкой вы можете рассмотреть возможность обработки для снятия напряжения. Общая рекомендация – 1200°F в течение 2 часов.

Данные по закалке S35VN из техпаспорта

Предварительный нагрев

В спецификациях обычно содержится рекомендация по «предварительному нагреву» до достижения конечной температуры аустенизации. Я писал о предварительном нагреве в этой статье об аустенитизации. Предварительный нагрев предназначен для обеспечения постоянного нагрева изделия до конечной высокой температуры и для сведения к минимуму времени нахождения при пиковой температуре. Рекомендуемая температура также часто достаточно высока, чтобы превратить сталь в аустенит при более низкой температуре, так что изменения размеров, связанные с фазовым переходом, завершились до конечной температуры. Если у вас две печи, предварительный прогрев ничему не повредит и может помочь. Однако, поскольку лезвия тонкие, предварительный нагрев не так необходим. Вы можете идти прямо в печь при конечной температуре аустенизации.

Предварительный нагрев предназначен для обеспечения постоянного нагрева изделия до конечной высокой температуры и для сведения к минимуму времени нахождения при пиковой температуре. Рекомендуемая температура также часто достаточно высока, чтобы превратить сталь в аустенит при более низкой температуре, так что изменения размеров, связанные с фазовым переходом, завершились до конечной температуры. Если у вас две печи, предварительный прогрев ничему не повредит и может помочь. Однако, поскольку лезвия тонкие, предварительный нагрев не так необходим. Вы можете идти прямо в печь при конечной температуре аустенизации.

Данные закалки для 52100 из тигля

Температура аустенизации

Про аустенизацию стали я писал в статьях: часть 1, часть 2 и часть 3. Сталь должна быть превращена в аустенит (отсюда и название) , и соответствующее количество карбида растворяется перед закалкой. Различные стали имеют различные диапазоны возможных температур аустенитизации. Оптимальные свойства могут находиться в относительно узком диапазоне, особенно для низколегированных сталей, таких как CruForgeV, ударная вязкость которых резко падает при аустенизации при 1550°F вместо 1450-1500°F. Высоколегированные стали имеют более стабильные карбиды, которые растворяются в относительно широком диапазоне температур, поэтому они обычно менее чувствительны к температуре. Обычно в техпаспорте указана рекомендуемая температура (1950°F) или рекомендованный диапазон (1900-2000°F). Как правило, использование середины диапазона безопасно. Для многих сталей у меня есть конкретные рекомендации в статьях на этом сайте или в книге. Для некоторых из них мы провели серию экспериментов, чтобы найти оптимальное сочетание твердости и прочности, таких как AEB-L, CPM-154 и многие другие.

Оптимальные свойства могут находиться в относительно узком диапазоне, особенно для низколегированных сталей, таких как CruForgeV, ударная вязкость которых резко падает при аустенизации при 1550°F вместо 1450-1500°F. Высоколегированные стали имеют более стабильные карбиды, которые растворяются в относительно широком диапазоне температур, поэтому они обычно менее чувствительны к температуре. Обычно в техпаспорте указана рекомендуемая температура (1950°F) или рекомендованный диапазон (1900-2000°F). Как правило, использование середины диапазона безопасно. Для многих сталей у меня есть конкретные рекомендации в статьях на этом сайте или в книге. Для некоторых из них мы провели серию экспериментов, чтобы найти оптимальное сочетание твердости и прочности, таких как AEB-L, CPM-154 и многие другие.

Время аустенизации

Некоторые производители ножей боятся времени аустенизации, поскольку их беспокоит рост зерна. Однако, если выбрана подходящая температура, ее можно выдерживать при этой температуре некоторое время без значительного роста зерен. Прогрев изделия более важен. Поэтому я склонен рекомендовать 10-минутную выдержку для многих низколегированных сталей, а не 5 минут, рекомендованные некоторыми. Высоколегированные стали имеют более стабильные карбиды, поэтому, несмотря на то, что они аустенизируются при более высокой температуре, им обычно требуется более длительное время выдержки. Высоколегированные стали с большим количеством карбидов будут «закреплять» границы зерен даже лучше, чем низколегированные стали, так что вам опять же не нужно бояться 15-30-минутного времени выдержки, рекомендованного в спецификациях. Иногда для более высоких температур рекомендуется сокращенное время, например, в техническом описании CPM-M4 ниже. При более высокой температуре время растворения карбидов сокращается, поэтому возможно более короткое время, а более короткое время помогает свести к минимуму рост зерна.

Прогрев изделия более важен. Поэтому я склонен рекомендовать 10-минутную выдержку для многих низколегированных сталей, а не 5 минут, рекомендованные некоторыми. Высоколегированные стали имеют более стабильные карбиды, поэтому, несмотря на то, что они аустенизируются при более высокой температуре, им обычно требуется более длительное время выдержки. Высоколегированные стали с большим количеством карбидов будут «закреплять» границы зерен даже лучше, чем низколегированные стали, так что вам опять же не нужно бояться 15-30-минутного времени выдержки, рекомендованного в спецификациях. Иногда для более высоких температур рекомендуется сокращенное время, например, в техническом описании CPM-M4 ниже. При более высокой температуре время растворения карбидов сокращается, поэтому возможно более короткое время, а более короткое время помогает свести к минимуму рост зерна.

Рекомендации по времени аустенизации CPM M4 меняются в зависимости от температуры

Точное количество времени может быть сложно определить, потому что, как правило, вы не знаете точно, когда нож достиг температуры печи. Как это ни парадоксально, ножу требуется меньше времени для достижения температуры при более высоких температурах, чем при более низких. Один из способов узнать, что нож достиг нужной температуры, — просто посмотреть, когда нож станет того же цвета, что и печь. Сталь очень проводящая, а ножи тонкие, поэтому, как только поверхность достигает температуры печи, то же самое происходит и с ножом. Открытие дверцы печи не оптимально, но после некоторого опыта вы будете знать, сколько времени это займет, и тогда сможете оставить дверцу закрытой. Однако одно упрощение, рекомендованное некоторыми металлургами (и в некоторых таблицах данных), заключается в том, чтобы начать время, когда температура печи восстановится до заданной температуры (открытие дверцы и размещение холодного ножа приводит к падению температуры). Для больших ножей, особенно с толстым поперечным сечением, может потребоваться дополнительное время.

Как это ни парадоксально, ножу требуется меньше времени для достижения температуры при более высоких температурах, чем при более низких. Один из способов узнать, что нож достиг нужной температуры, — просто посмотреть, когда нож станет того же цвета, что и печь. Сталь очень проводящая, а ножи тонкие, поэтому, как только поверхность достигает температуры печи, то же самое происходит и с ножом. Открытие дверцы печи не оптимально, но после некоторого опыта вы будете знать, сколько времени это займет, и тогда сможете оставить дверцу закрытой. Однако одно упрощение, рекомендованное некоторыми металлургами (и в некоторых таблицах данных), заключается в том, чтобы начать время, когда температура печи восстановится до заданной температуры (открытие дверцы и размещение холодного ножа приводит к падению температуры). Для больших ножей, особенно с толстым поперечным сечением, может потребоваться дополнительное время.

Закалка

Данные по закалке O1 из Crucible

Для разных сталей требуется разная скорость закалки, хотя технические описания могут быть несколько расплывчатыми. Для низколегированных сталей можно просто сказать «закалка в масле» без указаний на то, какая скорость масла может потребоваться. Это необходимо с их стороны, потому что разные размеры, области применения и т. д. потребуют разных скоростей закалки. Стали имеют диапазон «прокаливаемости», который определяет, насколько медленно они могут быть закалены и при этом достичь полной твердости. О прокаливаемости я писал в этой статье и ранжировал стали по скорости закалки там, а также в Knife Engineering. Некоторые стали, для которых рекомендуется закалка в воде, все еще можно закаливать в масле, если это очень быстродействующее масло и поперечное сечение ножа не слишком толстое. Стали с более высоким содержанием Mo, Mn и Cr можно закаливать медленнее, чтобы предотвратить коробление и растрескивание. Высоколегированные стали и нержавеющие стали часто подвергаются «пластинчатой закалке» производителями ножей для ускорения охлаждения по сравнению с закалкой на воздухе и для сохранения плоскостности.

Для низколегированных сталей можно просто сказать «закалка в масле» без указаний на то, какая скорость масла может потребоваться. Это необходимо с их стороны, потому что разные размеры, области применения и т. д. потребуют разных скоростей закалки. Стали имеют диапазон «прокаливаемости», который определяет, насколько медленно они могут быть закалены и при этом достичь полной твердости. О прокаливаемости я писал в этой статье и ранжировал стали по скорости закалки там, а также в Knife Engineering. Некоторые стали, для которых рекомендуется закалка в воде, все еще можно закаливать в масле, если это очень быстродействующее масло и поперечное сечение ножа не слишком толстое. Стали с более высоким содержанием Mo, Mn и Cr можно закаливать медленнее, чтобы предотвратить коробление и растрескивание. Высоколегированные стали и нержавеющие стали часто подвергаются «пластинчатой закалке» производителями ножей для ускорения охлаждения по сравнению с закалкой на воздухе и для сохранения плоскостности. Таким образом можно закалить любую из обычных сталей с содержанием хрома 4% и более.

Таким образом можно закалить любую из обычных сталей с содержанием хрома 4% и более.

Криотерапия и лечение холодом

Я писал о крио в следующих статьях: Часть 1, Часть 2 и Часть 3. Спецификации могут различаться в зависимости от того, рекомендуют ли они лечение холодом и особенности их рекомендаций. В некоторых спецификациях обработка холодом вообще не упоминается. Что касается низколегированных сталей, я видел, как многие производители ножей говорят, что им «не нужна» криообработка или даже что криообработка ничего не меняет в стали. Я вижу, что для высоколегированных и нержавеющих сталей многие производители ножей заявляют, что крио «необходимо» для хорошей производительности. Обе эти точки зрения неверны и демонстрируют непонимание методов лечения холодом. Высоколегированные стали можно подвергать термической обработке без крио, если температура аустенизации не слишком высока. См., например, приведенную ниже диаграмму для AEB-L. Однако при использовании крио возможна более высокая твердость. Выбранная температура аустенизации должна соответствовать максимальной твердости или более низкой температуре. При температурах выше пиковой твердости будет избыточный остаточный аустенит и плохие свойства, даже если результирующая твердость будет такой же.

Выбранная температура аустенизации должна соответствовать максимальной твердости или более низкой температуре. При температурах выше пиковой твердости будет избыточный остаточный аустенит и плохие свойства, даже если результирующая твердость будет такой же.

В низколегированных сталях по-прежнему наблюдается снижение остаточного аустенита и увеличение твердости, как показано ниже для 52100. Таким образом, вопреки распространенному мнению, эти стали подвержены криообработке. При работе с низколегированными сталями следует избегать аустенизации выше пиковой твердости в «некриогенном» состоянии, даже при использовании крио. Избыток остаточного аустенита происходит в основном из углерода, поэтому, если он образует достаточное количество остаточного аустенита для падения твердости, это означает, что вы получаете хрупкий «пластинчатый мартенсит».

В спецификациях иногда говорится о проведении криообработки между этапами закалки. Это помогает снизить вероятность растрескивания или деформации. Однако это также снижает эффективность лечения холодом. Самый эффективный способ лечения холодом — это сразу после закаливания. По сути, это продолжение вашего закаливания. По какой-то причине многие производители ножей проверяют твердость после закалки, но перед обработкой холодом. Отсрочка лечения холодом также ограничивает эффективность лечения холодом. Если бы вы проводили закалку в масле с температурой 300°F, вам было бы все равно, какая твердость перед охлаждением оставшейся части пути до комнатной температуры, и то же самое верно, когда вы находитесь при комнатной температуре перед переходом в жидкий азот. При использовании морозильной камеры для небольшого повышения твердости это особенно актуально. Для быстрорежущей стали T1 было обнаружено, что морозильная камера больше не будет приводить к какой-либо трансформации, если сталь оставить при комнатной температуре всего на несколько минут перед морозильной камерой. Жидкий азот был более щадящим, так как за час до добавления LN2 разница была незначительной, а сухой лед был где-то посередине.

Однако это также снижает эффективность лечения холодом. Самый эффективный способ лечения холодом — это сразу после закаливания. По сути, это продолжение вашего закаливания. По какой-то причине многие производители ножей проверяют твердость после закалки, но перед обработкой холодом. Отсрочка лечения холодом также ограничивает эффективность лечения холодом. Если бы вы проводили закалку в масле с температурой 300°F, вам было бы все равно, какая твердость перед охлаждением оставшейся части пути до комнатной температуры, и то же самое верно, когда вы находитесь при комнатной температуре перед переходом в жидкий азот. При использовании морозильной камеры для небольшого повышения твердости это особенно актуально. Для быстрорежущей стали T1 было обнаружено, что морозильная камера больше не будет приводить к какой-либо трансформации, если сталь оставить при комнатной температуре всего на несколько минут перед морозильной камерой. Жидкий азот был более щадящим, так как за час до добавления LN2 разница была незначительной, а сухой лед был где-то посередине. В любом случае я рекомендую сразу после закалки помещать в морозильную камеру, использовать сухой лед, жидкий азот и т. д.

В любом случае я рекомендую сразу после закалки помещать в морозильную камеру, использовать сухой лед, жидкий азот и т. д.

Что касается времени, проведенного в морозильной камере или жидком азоте, требуется только время, достаточное для охлаждения до низкой температуры. Так что обычно часа достаточно. Тем не менее, есть некоторые (на мой взгляд, сомнительные) исследования, которые утверждают, что длительное время выдержки в крио является полезным, и я много раз без проблем оставлял сталь в жидком азоте на ночь, и производители ножей, с которыми я разговаривал, сообщали о том же. Если удобнее оставить сталь в жидком азоте на более длительный срок, например, дождаться, пока печь остынет, это, как правило, нормально.

Закалка

О закалке я писал в этой статье. Целью отпуска является повышение ударной вязкости, поскольку мартенсит после закалки является хрупким. В некоторых спецификациях подчеркивается важность отпуска сразу после закалки. Это чтобы избежать растрескивания. Однако, как я упоминал в предыдущем разделе об обработке холодом, ножи довольно просты, и трещины обычно не являются проблемой. Делать холодную обработку после закалки можно, не беспокоясь о растрескивании. Закалку обычно проводят дважды по два часа каждый раз. Единственным исключением являются высоколегированные стали, отпущенные в диапазоне высоких температур (>750°F), где иногда требуется 3 отпуска. На первом этапе отпуска часть остаточного аустенита превращается в хрупкий мартенсит, который затем необходимо подвергнуть отпуску. Трансформация также происходит в низколегированных сталях, отпускаемых при низких температурах (~400°F). Время, необходимое для этого аустенитного превращения, является частью того, почему рекомендуется не менее часа. Сталь может быть подвергнута кратковременному отпуску при более высокой температуре, но это приводит к высокой чувствительности к небольшим изменениям времени отпуска. Более длительный отпуск при более низких температурах приводит к большей консистенции.

Однако, как я упоминал в предыдущем разделе об обработке холодом, ножи довольно просты, и трещины обычно не являются проблемой. Делать холодную обработку после закалки можно, не беспокоясь о растрескивании. Закалку обычно проводят дважды по два часа каждый раз. Единственным исключением являются высоколегированные стали, отпущенные в диапазоне высоких температур (>750°F), где иногда требуется 3 отпуска. На первом этапе отпуска часть остаточного аустенита превращается в хрупкий мартенсит, который затем необходимо подвергнуть отпуску. Трансформация также происходит в низколегированных сталях, отпускаемых при низких температурах (~400°F). Время, необходимое для этого аустенитного превращения, является частью того, почему рекомендуется не менее часа. Сталь может быть подвергнута кратковременному отпуску при более высокой температуре, но это приводит к высокой чувствительности к небольшим изменениям времени отпуска. Более длительный отпуск при более низких температурах приводит к большей консистенции. Вещи выравниваются после некоторого количества отпуска, а затем более длительное время приводит к очень небольшим изменениям для согласованного поведения между деталями разного размера.

Вещи выравниваются после некоторого количества отпуска, а затем более длительное время приводит к очень небольшим изменениям для согласованного поведения между деталями разного размера.

Данные отпуска S35VN

Температура отпуска также важна для твердости и ударной вязкости. Многие таблицы данных включают графики зависимости твердости от температуры отпуска, иногда для нескольких температур аустенизации, а иногда и данные по ударной вязкости. Более низкий отпуск обычно приводит к более высокой твердости, но более низкой ударной вязкости. 400°F обычно является хорошей отправной точкой для сбалансированных свойств. Обычно я не рекомендую температуру ниже 300°F, даже если требуется максимальная твердость. Наилучшим сценарием является использование данных ударной вязкости для выбора температуры отпуска, а не твердости. Другими словами, выберите температуру отпуска, обеспечивающую хороший баланс твердости и ударной вязкости, и не сосредотачивайтесь только на заданной твердости. Есть несколько сталей, ударная вязкость которых резко падает ниже определенной температуры отпуска. 5160 имел превосходную ударную вязкость при 375°F, а затем сильное падение при отпуске, например, при 350°F. Приведенные ниже данные L6 из Crucible показывают только 15 фут-фунтов при 300 ° F из теста на ударную вязкость по Шарпи C-Notch, но скачок до 43 фут-фунтов при 400 ° F. Ножи обычно предпочитают высокую твердость, поэтому, если в техническом описании рекомендуется отпуск при температуре 300-600 ° F, вы можете игнорировать эти более высокие температуры. Кроме того, отпуск при температуре около 450-750°F может привести к «охрупчиванию отпускного мартенсита», когда твердость снижается из-за более высокой температуры отпуска, но ударная вязкость не улучшается, что приводит к ухудшению свойств. В приведенных ниже данных L6 отпуск при 500°F привел к несколько меньшей ударной вязкости, чем при 400°F, даже несмотря на то, что твердость уменьшилась примерно на 2 Rc. Таким образом, эти факторы объединяются для моей общей рекомендации 400 ° F в качестве отправной точки для отпуска.

Есть несколько сталей, ударная вязкость которых резко падает ниже определенной температуры отпуска. 5160 имел превосходную ударную вязкость при 375°F, а затем сильное падение при отпуске, например, при 350°F. Приведенные ниже данные L6 из Crucible показывают только 15 фут-фунтов при 300 ° F из теста на ударную вязкость по Шарпи C-Notch, но скачок до 43 фут-фунтов при 400 ° F. Ножи обычно предпочитают высокую твердость, поэтому, если в техническом описании рекомендуется отпуск при температуре 300-600 ° F, вы можете игнорировать эти более высокие температуры. Кроме того, отпуск при температуре около 450-750°F может привести к «охрупчиванию отпускного мартенсита», когда твердость снижается из-за более высокой температуры отпуска, но ударная вязкость не улучшается, что приводит к ухудшению свойств. В приведенных ниже данных L6 отпуск при 500°F привел к несколько меньшей ударной вязкости, чем при 400°F, даже несмотря на то, что твердость уменьшилась примерно на 2 Rc. Таким образом, эти факторы объединяются для моей общей рекомендации 400 ° F в качестве отправной точки для отпуска.

Данные L6 от Crucible

Многим высоколегированным и нержавеющим сталям можно придать тот высокотемпературный отпуск (>750°F), о котором я упоминал. Для нержавеющих сталей я почти никогда не рекомендую это, потому что это приводит к снижению коррозионной стойкости. Для высоколегированных сталей я по-прежнему не рекомендую его, потому что мы обнаружили несколько лучшую ударную вязкость при отпуске при температуре 400°F с эквивалентной твердостью. Однако высокотемпературный отпуск дает лучшую «стойкость к отпуску» для ножей, которые перегреваются при шлифовке, или для ножей с высокотемпературным покрытием. Многие таблицы данных для высоколегированных сталей показывают кривые отпуска только в диапазоне высоких температур, поэтому безопаснее придерживаться этого диапазона без экспериментов или рекомендаций по термообработке из таких источников, как Knife Engineering, которые рассматривали диапазон низких температур. Часто требуется более низкая температура аустенизации, например, при отпуске при 400°F.

Павлово

Павлово