Характеристика свариваемости: Понятие и показатели свариваемости – Сварка металлов

alexxlab | 16.05.2023 | 0 | Разное

|

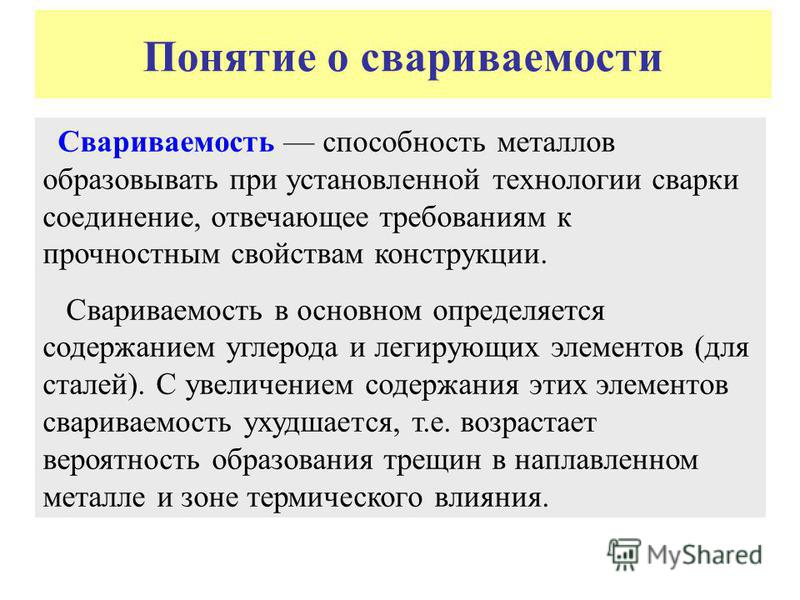

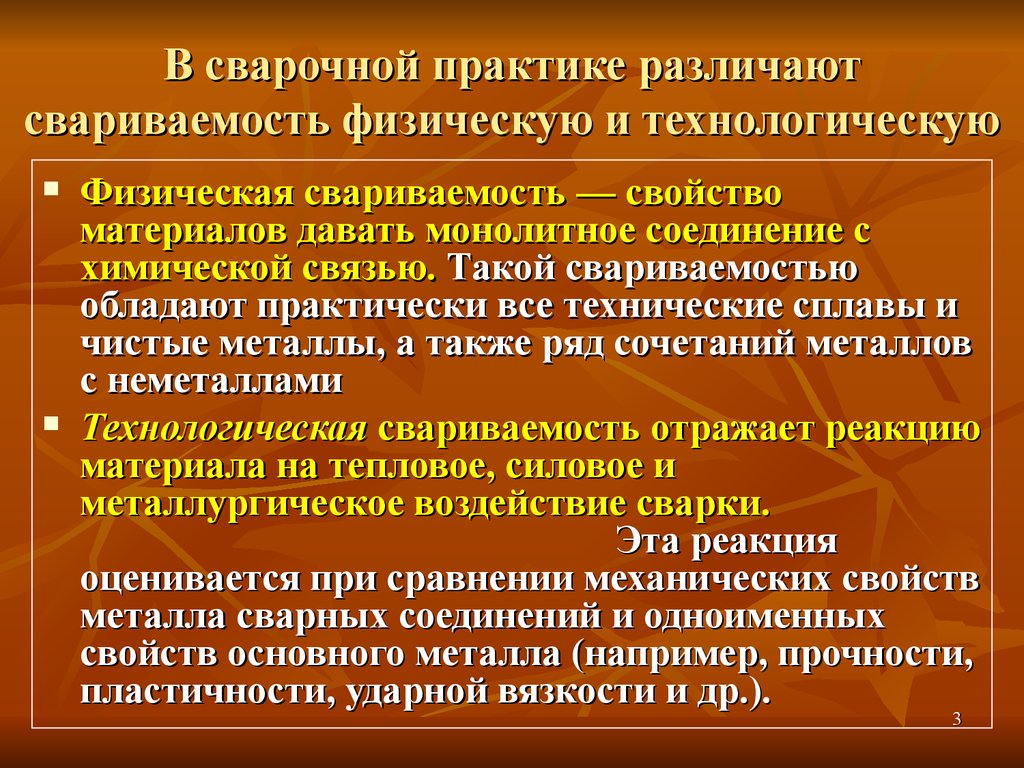

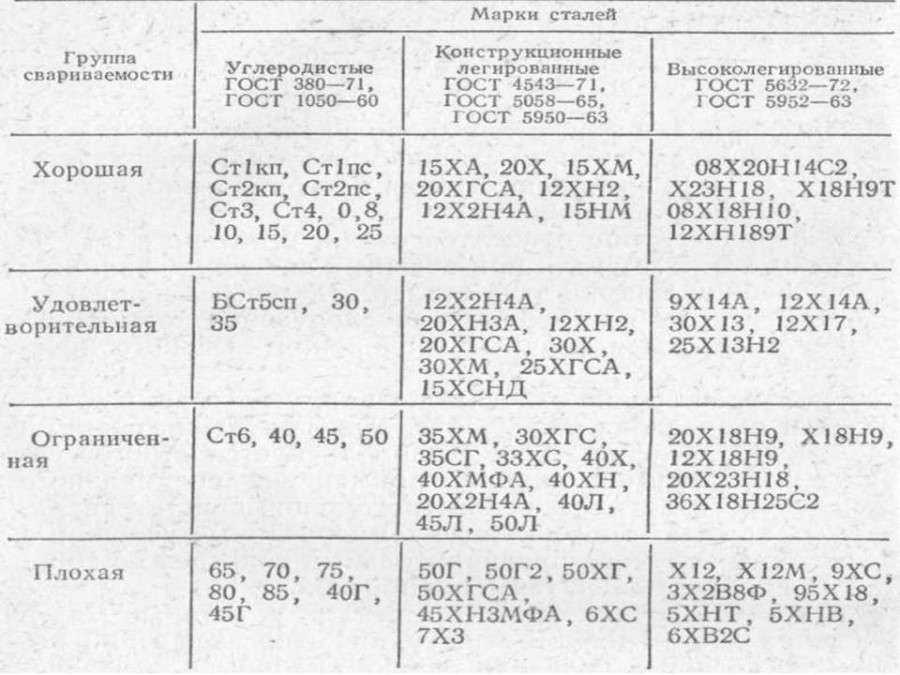

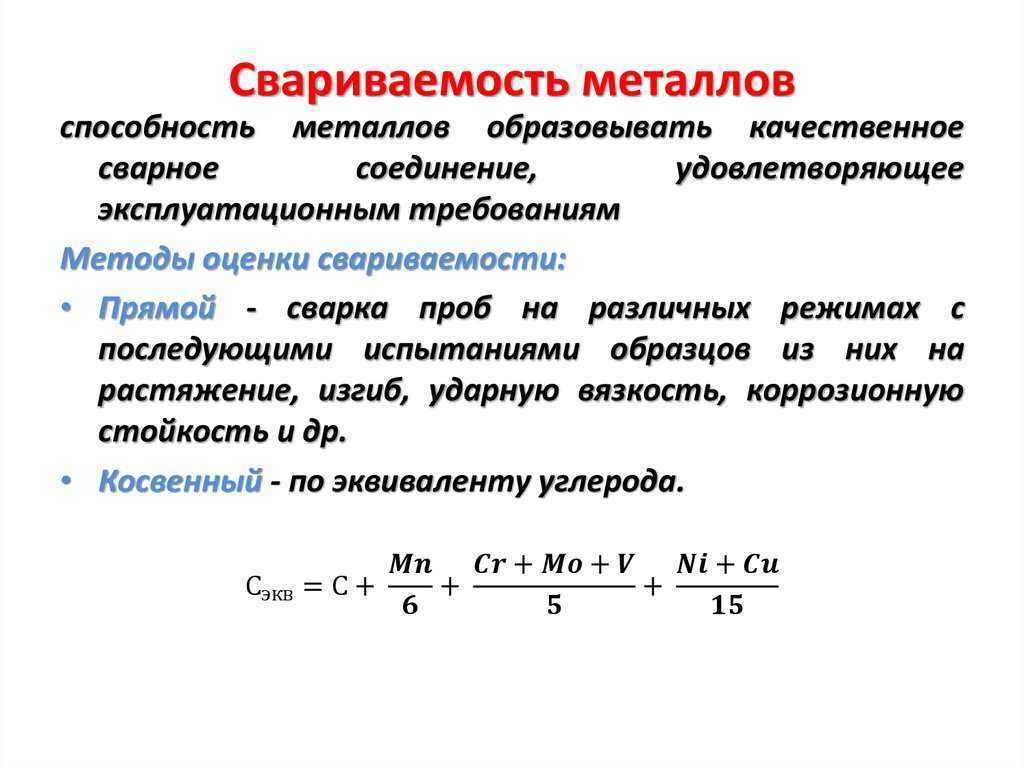

Понятие и показатели свариваемости Категория: Сварка металлов Понятие и показатели свариваемости Свариваемость — свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Различают физическую и технологическую свариваемость. Физическая свариваемость — свойство материалов давать монолитное соединение с химической связью, такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами. Технологическая свариваемости — технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными св. Свариваемость металла зависит от его химических и физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов. Основные показатели (критерии) свариваемости металлов и их сплавов: – окисляемость металла при сварочном нагреве, зависящая от его химической активности; – сопротивляемость образованию горячих трещин; сопротивляемость образованию холодных трещин при сварке; чувствительность металла к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств; чувствительность к образованию пор; – соответствие свойств сварного соединения заданным эксплуатационным требованиям, к таким свойствам относят: прочность, пластичность, выносливость, ползучесть, вязкость, жаростойкость и жаропрочность, коррозионную стойкость и др. Кроме перечисленных основных показателей свариваемости имеются еще показатели, от которых зависит качество сварных соединений. Технология сварки (вид сварки, сварочные материалы, техника сварки) выбирается в зависимости от основного показателя свариваемости (или сочетаний нескольких показателей) для каждого конкретного материала. Реклама:Читать далее:Окисляемость металла при сварке

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

3.

Характеристика свариваемости металлов и сплавов

Характеристика свариваемости металлов и сплавов Приведем

наиболее характерные особенности

свариваемости для целых групп однотипных

с этой точки зрения сплавов.Стали.

Конструкционные стали по химическому

составу подразделяют на углеродистые

(обыкновенного качества и качественные)

и легированные (низко-, средне- и

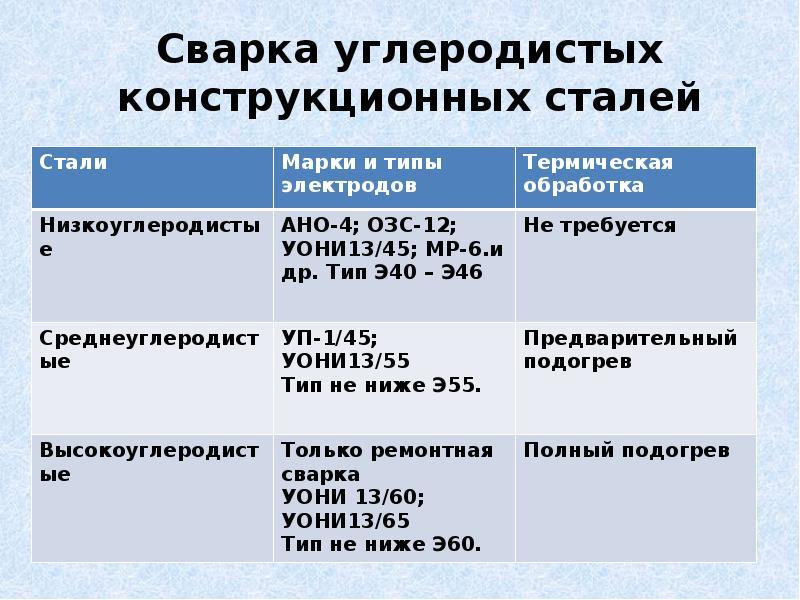

высоколегированные).Углеродистые стали.

Кроме углерода в сталях содержатся

примеси: марганец, кремний, сера, фосфор,

кислород, азот, водород. Если два

первых относятся к полезным, то все

остальные ухудшают свариваемость,

и их количество в сталях стремятся

уменьшить. Именно меньшим содержанием

примесей и более узким допуском по

содержанию углерода в пределах конкретной

марки стали качественная углеродистая

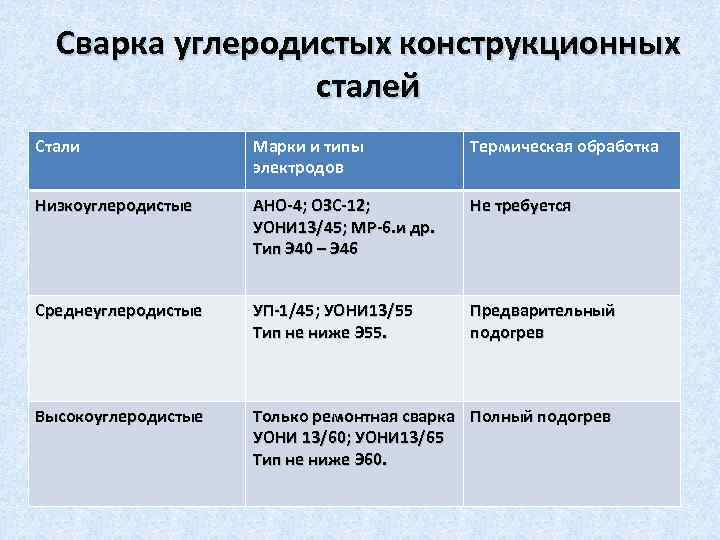

сталь отличается от обыкновенной.Низкоуглеродистые

стали (СтЗ, стали 10, 15, 20 и др.) обладают хорошей

свариваемостью. Исключением является

сварка деталей больших толщин при

пониженных температурах.Увеличение

содержания углерода в среднеуглеродистых сталях способствует

не только появлению закалочных структур,

но и усилению ликвации серы в шве и

обогащению ею межкристаллических

прослоек, что может привести к образованию

горячих трещин. Поэтому среднеуглеродистые

стали относятся к сталям с ограниченной

свариваемостью.Высокоуглеродистые

стали также имеют ограниченную свариваемость.

Они обладают еще большей чувствительностью

к нагреву при сварке, чем среднеуглеродистые,

и склонны как к закалке, и к перегреву

металла. При сварке углеродистых сталей

уменьшения склонность к образованию

горячих трещин.

Поэтому среднеуглеродистые

стали относятся к сталям с ограниченной

свариваемостью.Высокоуглеродистые

стали также имеют ограниченную свариваемость.

Они обладают еще большей чувствительностью

к нагреву при сварке, чем среднеуглеродистые,

и склонны как к закалке, и к перегреву

металла. При сварке углеродистых сталей

уменьшения склонность к образованию

горячих трещин.

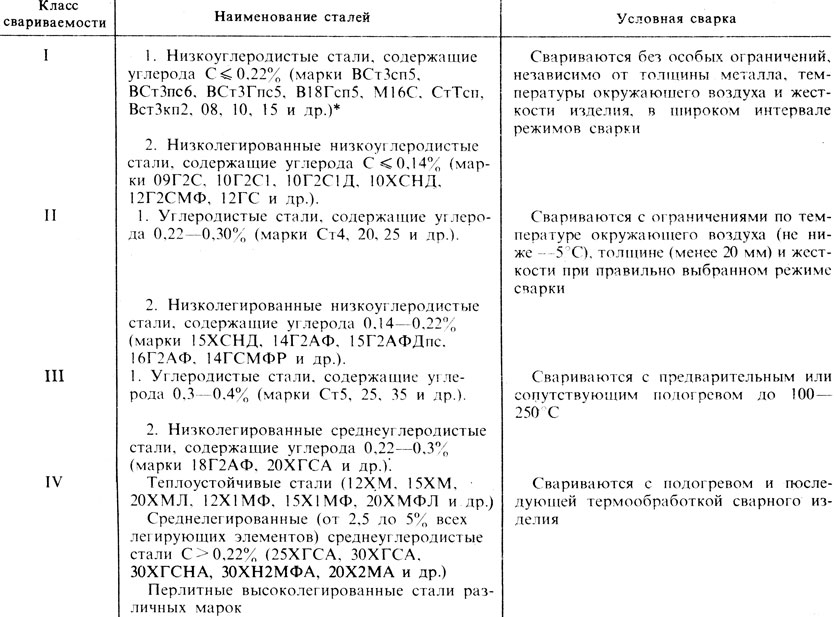

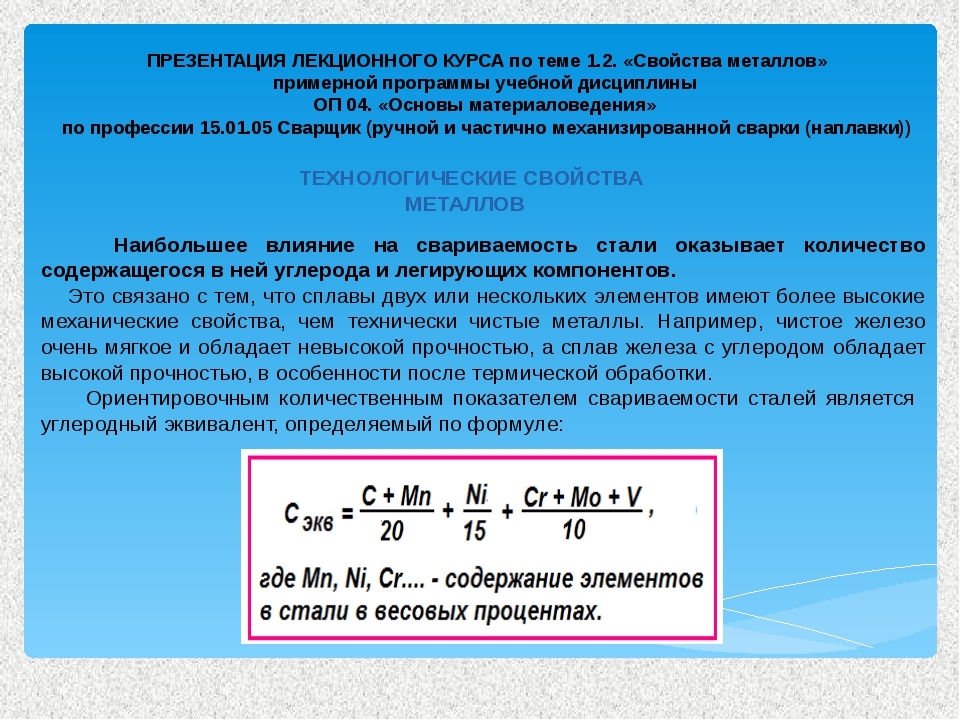

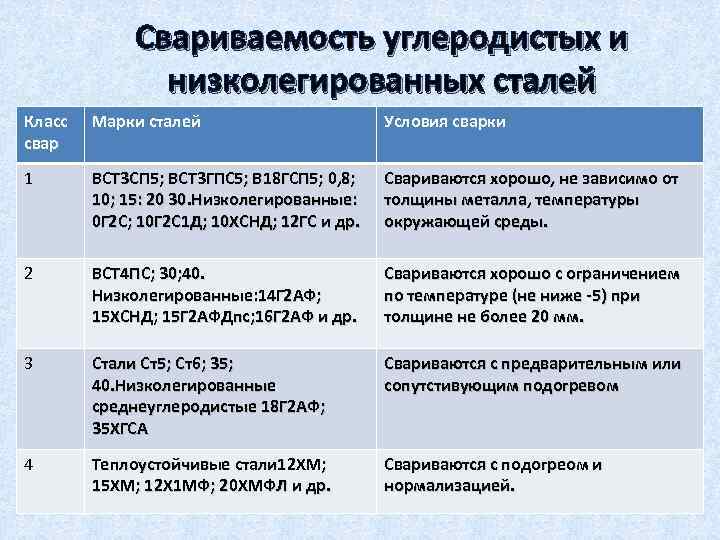

Низколегированные стали (конструкционные и теплоустойчивые). К ним относятся стали, в которых содержание одного легирующего элемента не превышает 2%, а суммарное содержание всех легирующих элементов менее 2*5—5%,

Так

как повышение содержания углерода в

сталях ухудшает их свариваемость, а в

низколегированных сталях, применяемых

в сварных конструкциях, количество

углерода ограничивают до 0,23%. Этим

достигается хорошая или удовлетворительная

свариваемость сталей. Влияние легирующих

элементов учитывается различным образом,

в том числе определением эквивалентного

содержания углерода Сэ на основании эмпирических зависимостей.

При С, > 0,45 сварка сталей может сопровождаться образованием трещин и поэтому необходимо применять меры, предупреждающие их возникновение, в том числе снижение содержания углерода в шве (не более 0,15%).

Низколегированные стали по сравнению с углеродистыми более чувствительны к сварочному нагреву. Они склонны к образованию закалочных структур, перегреву, разупрочнению. При сварке этих сталей, особенно больших толщин, рекомендуется предварительный подогрев и последующая термическая обработка, в том числе высокотемпературный отпуск.

Низколегированные стали обладают меньшей склонностью к образованию пор из-за выделения в металле при сварке оксида углерода, так как в металле содержится достаточное количество раскисл доклей.

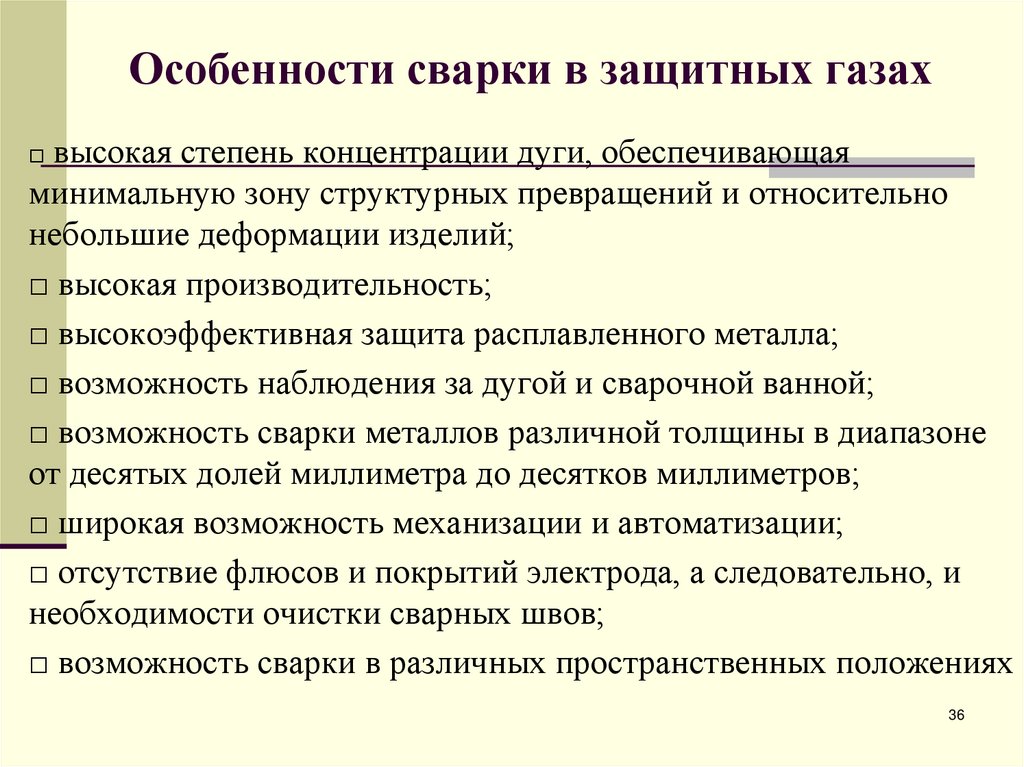

Для

сварки низколегированных, особенно

теплоустойчивых

сталей, рекомендуется сварка в защитных

газах (сварка в углекислом пазе, аргоне, аргоне с добавкой

углекислого газа). Для повышения производительности сварки

и улучшения свойств сварного соединения

применяют порошковые проволоки. При

единичном производстве, сварке

коротких швов и т. п. широко применяется

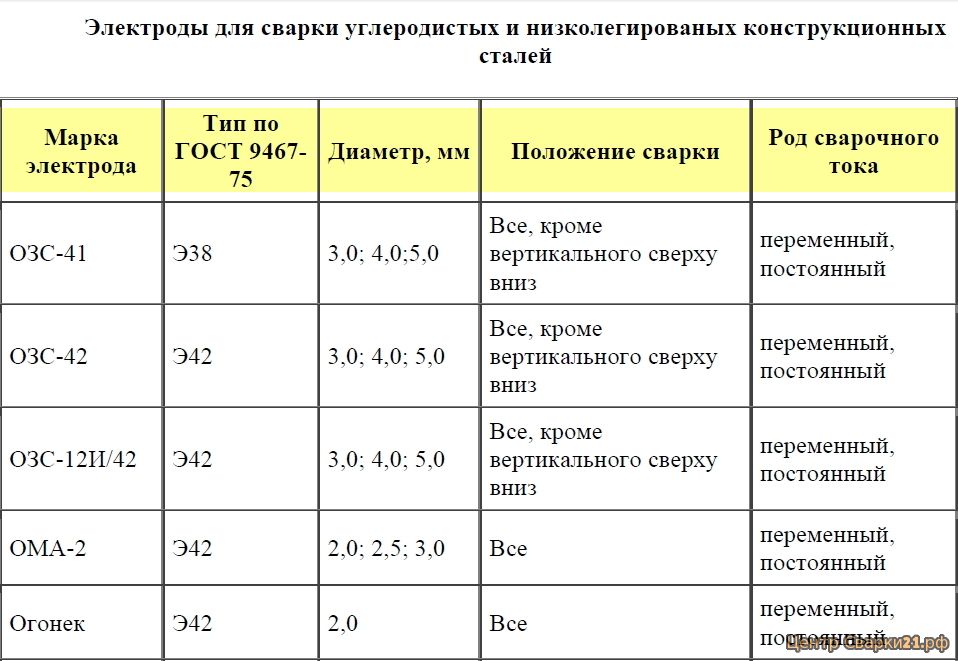

ручная сварка покрытыми электродами.

При

единичном производстве, сварке

коротких швов и т. п. широко применяется

ручная сварка покрытыми электродами.

Сварка под флюсом низколегированных теплоустойчивых сталей осуществляется проволокой с повышенным содержанием легирующих элементов. Для сварки низколегированных сталей больших толщин применяется электрошлаковая сварка.

Технология контактной сварки низколегированных сталей примерно такая же, как и углеродистых. При образовании закалочных структур рекомендуется производить двух- или трехимпулье ную точечную сварку. Принципиальных ограничений для сварки низколегированных сталей другими методами нет.

Среднелегированные

стали. Содержание одного легирующего

элемента в этих сталях не превышает

2—5% , а суммарное содержание всех

элементов — 5—10%. Указанные стали

относятся к перлитному (25ХГСА, 30ХГСА,

35ХГСА и др.) или мартенситному классам

(30ХГ2Н2СВМА, 30Х2НМФА и др.). В целом

свариваемость среднелегированных

сталей оценивается как ограниченная.

При сварке приходится учитывать их

повышенную чувствительность к сварочному

нагреву, склонность к образованию

горячих и холодных трещин.

Основными методами сварки среднелегированных сталей является сварка в углекислом газе, аргоне (в том числе при сварке плавящимся электродом с добавлением 5—10% кислорода или углекислого газа), сварка под флюсом, ручная сварка покрытыми электрода- ми, электрошлаковая, электронно-лучевая, плазменная, ъ Аргоно-дуговая сварка неплавящимся электродом частЯШН водится с поперечным колебанием дуги или в импульсномm что улучшает структуру шва и околошовной зоны.

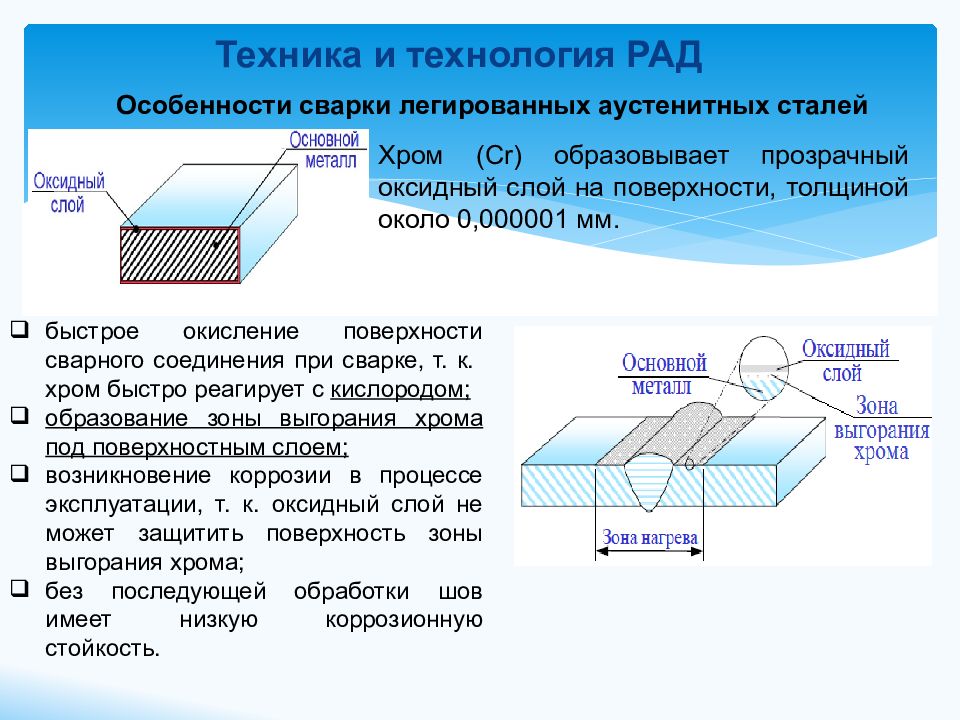

Стали

с повышенным содержанием хрома при

сварке могут окис- I литься и образовывать

тугоплавкий оксид хрома, который в раде

I случаев препятствует хорошему

формированию обратной стороны I шва.

Этого можно избежать, защищая шов от

окисления сваркой на подкладках, плотно

прилегающих к шву, с подачей снизу аргона

или нанесением специальных флюсов на

свариваемые кромки с обратной стороны

шва.

Детали малой толщины из сталей ферритного или классов свариваются удовлетворительно, однако при сварке деталей больших толщин наблюдается значительное увеличение зерен и снижение механических свойств. В таких случаях для восстановления механических свойств металла следует применять предварительный подогрев и термическую обработку после сварки.

Стремление ограничить увеличение зерен при сварочном нагреве приводит к выбору таких методов сварки, которые обеспечивают минимальное теплоаложение: дуговая, контактная, электронно-лучевая и термическая обработка, в основном, направлена на повышение стойкости сварных соединений к межкристаллической коррозии.

Хромоникелевые

стали — это коррозионно-стойкие жаропрочные

стали с высоким содержанием хрома, и

никеля (стали 08XI8h20,

I2XJ8HI0T,

08X18HJ2,

20XI3HI8

и др.). При их сварке могут образовываться

горячие трещины, поэтому для улучшения

свариваемости сталей типа XI8H9

в шов вводят легирующие добавки для

измельчения зерен или создания в шве

двухфазной аустенитно-ферритной

структуры.

Быстрее

всего металл теряет стойкость против

межкристаллитной коррозии при нагреве

в интервале температур 1003—1023 К. При

работе с такими сталями в агрессивной

среде в околошовной зоне наблюдаются

случаи межкристаллитной коррозии и

растрескивание металла под напряжением.

Для предупреждения межкристаллитной

коррозии целесообразно добавлять в

сталь в небольших количествах титан

или ниобий. Эти элементы химически более

активны по отношению к углероду и

образуют с ним карбиды, высвобождая

тем самым хром (стали 12Х18Н10Т, 08Х18Н12Б).

Рекомендуется также снижать количество

углерода в стали и сварочной проволоке.

Так, высокой стойкостью против

межкристаллитной коррозии обладает

сталь 00Х18Н10, однако эта и подобные ей

стали имеют высокую стоимость.

Повысить стойкость против межкристаллитной коррозии можно выдержкой после сварки изделия при 1123—1173 К в течение 2—3 ч с последующим ускоренным охлаждением, что приводит к восстановлению содержания хрома в межкристаллитных прослойках, а также подбором соответствующих режимов сварки.

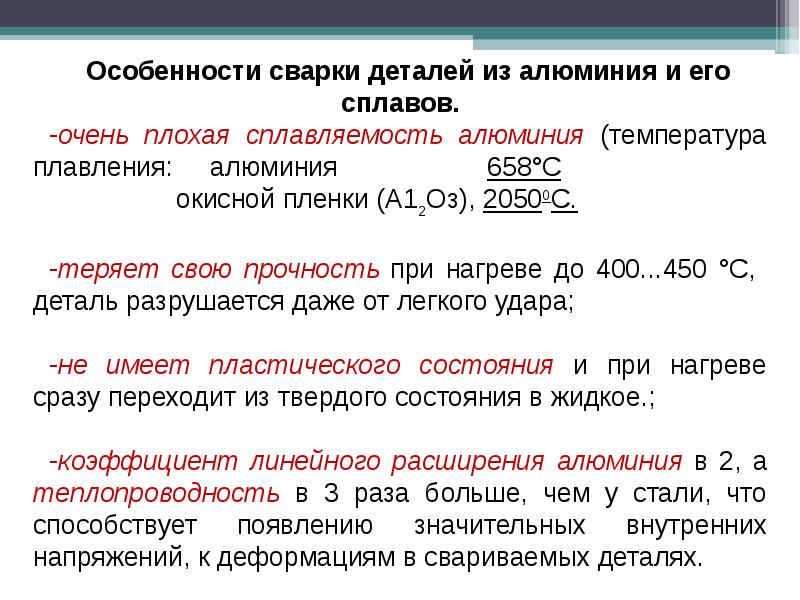

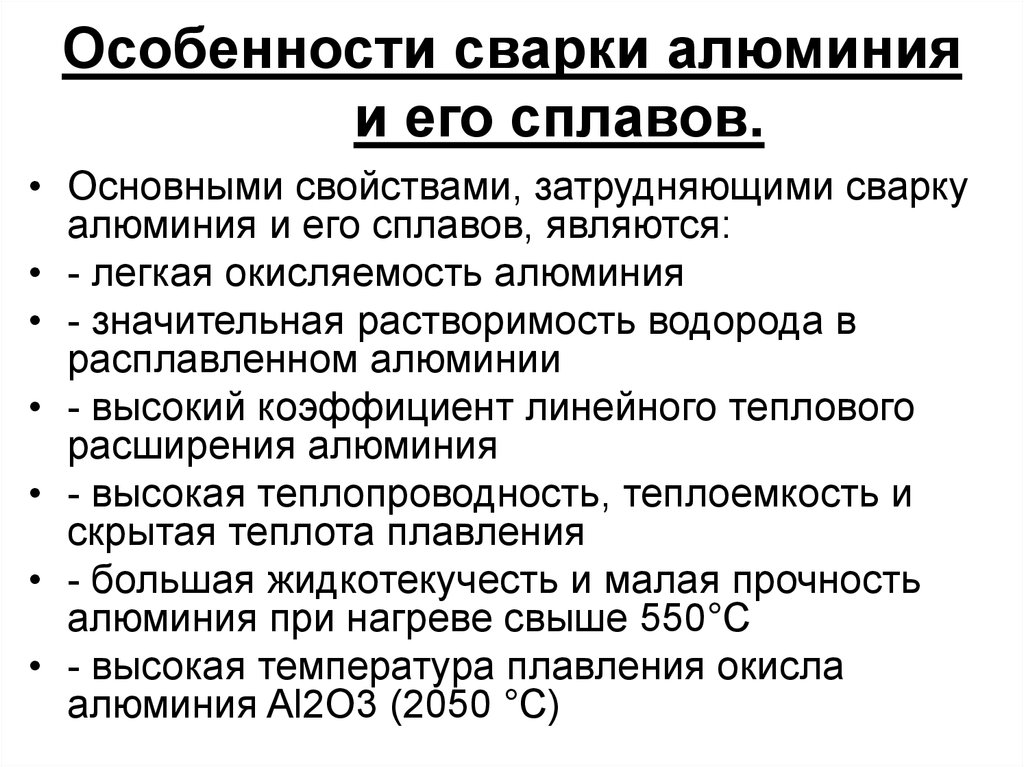

Особенностью сплавов алюминия и магния является наличие на их поверхности плотной пленки оксидов, которые имеют более высокую температуру плавления и большую удельную плотность, чем основной металл. Так, температура плавления А12Оэ, равна 2323 К, а MgO — 3073 К. Это приводит к тому, что при сварке пленки оксидов препятствуют сплавлению кромок. Для осуществления нормального процесса сварки необходимо удалять оксиды с поверхности кромок до (механическая зачистка, специальное травление) и в процессе сварки.

Наиболее

широко применяется сварка сплавов

алюминия и магния в инертных газах

(аргон, гелий) вольфрамовым или плавящимся

электродами. Оксидная пленка в этом

случае разрушается под воздействием

дуги.

В жидком состоянии алюминий и магний активно растворяют водород. При охлаждении и затвердевании растворимость водорода резко снижается, вследствие чего могут возникнуть поры. Основным источником водорода является взаимодействие влаги, содержащейся в оксидной пленке, с металлом. Для алюминия, например, оно происходит следующим образом:

2А1 + ЗН20 = А1203 + 6Н

Наиболее распространенным способом борьбы с водородом в алюминиевых и магниевых сплавах является удаление слоя оксидной пленки на поверхности металла и сварочной проволоки и запасов в ней влаги, снижение концентрации растворенного в металле водорода.

Билет 6.

1.Методы получения стали и сплавов особо высокого качества

Вакуумно-дуговой

переплав (вакуум порядка 13,33 Па) в

сущности, это переплав той стали, которая

получена в открытых электрических или

других печах, для удаления из нее

неметаллических включений и газов. В кристаллизатор 3 (изложницу, рис.

5.10), охлаждаемый водой, вводится

переплавляемый электрод 4, закрепленный

на водоохлаждаемом штоке. Расходуемый

электрод в виде штанги получают

механической обработкой слитка, ранее

выплавленного в открытых дуговых или

других печах. Процесс начинается с

возникновения дуги между расходуемым

электродом и расположенной в форме

затравкой изготовленной из той же

стали. После расплавления конца электрода

капли жидкого металла стекают в нижнюю

часть кристаллизатора (изложницы)

и, затвердевая, образуют слиток 1. Дуга

же продолжает гореть между расходуемым

электродом и жидким металлом 2, находящимся

в верхней части слитка, до полного

завершения плавки. При переплаве

металл хорошо очищается от газов и

неметаллических включений, а в

результате направленной кристаллизации

слитка в водоохлаждаемом кристаллизаторе

у него не образуется усадочной раковины

и других дефектов.

В кристаллизатор 3 (изложницу, рис.

5.10), охлаждаемый водой, вводится

переплавляемый электрод 4, закрепленный

на водоохлаждаемом штоке. Расходуемый

электрод в виде штанги получают

механической обработкой слитка, ранее

выплавленного в открытых дуговых или

других печах. Процесс начинается с

возникновения дуги между расходуемым

электродом и расположенной в форме

затравкой изготовленной из той же

стали. После расплавления конца электрода

капли жидкого металла стекают в нижнюю

часть кристаллизатора (изложницы)

и, затвердевая, образуют слиток 1. Дуга

же продолжает гореть между расходуемым

электродом и жидким металлом 2, находящимся

в верхней части слитка, до полного

завершения плавки. При переплаве

металл хорошо очищается от газов и

неметаллических включений, а в

результате направленной кристаллизации

слитка в водоохлаждаемом кристаллизаторе

у него не образуется усадочной раковины

и других дефектов.

Плавка

в вакуумных индукционных печах (разрежение

порядка 1,33—0,133 Па). Метод позволяет

легировать стали и сплавы любыми

элементами (даже имеющими большое

сродство к кислороду, такими, как

алюминий, титан, цирконий и др. ) и

выплавлять с незначительным содержанием

газов и неметаллических включений, к

Разливку металла также проводят в

вакууме, иногда в атмосфере ж защитного

газа. По режиму работы различают два

вида вакуумных шЖ индукционных печей: полунепрерывного

и периодического действия. ™ щ В печах

первого типа все подготовительные

операции (загрузка шихты ‘ Л в тигель,

установка изложниц, очистка тигля и

подготовка печи к новой плавке)

производятся без нарушения вакуума в

плавильной щг камере. По завершении

подготовительных работ камера загрузки,

отделенная от плавильной камеры вакуумным

затвором, также вакуумируется. В печах

периодического действия все вышеуказанные

операции осуществляются после

разгерметизации плавильной камеры

и напуска туда воздуха. Вакуумная

индукционная плавка широко применяется

для выплавки высоколегированных

жаропрочных и жаростойких сталей и

сплавов.

) и

выплавлять с незначительным содержанием

газов и неметаллических включений, к

Разливку металла также проводят в

вакууме, иногда в атмосфере ж защитного

газа. По режиму работы различают два

вида вакуумных шЖ индукционных печей: полунепрерывного

и периодического действия. ™ щ В печах

первого типа все подготовительные

операции (загрузка шихты ‘ Л в тигель,

установка изложниц, очистка тигля и

подготовка печи к новой плавке)

производятся без нарушения вакуума в

плавильной щг камере. По завершении

подготовительных работ камера загрузки,

отделенная от плавильной камеры вакуумным

затвором, также вакуумируется. В печах

периодического действия все вышеуказанные

операции осуществляются после

разгерметизации плавильной камеры

и напуска туда воздуха. Вакуумная

индукционная плавка широко применяется

для выплавки высоколегированных

жаропрочных и жаростойких сталей и

сплавов.

Электрошлаковый

переплав (ЭШП). При ЭШП из слитка обычной

рафинируемой стали изготавливают

расходуемый электрод. До начала плавки

металла наводят шлаковую ванну, используя

твердый или расплавленный флюс. Для

возбуждения дуги применяют специальный

флюс, отличающийся высокой электрической

проводимое* проводимостью в твердом

состоянии (смесь алюминиймагниевого

порошка с калиевой селитрой — KN03).

Рабочий флюс состоит из смеси CaF,

AL03,

СаО, МnО

и др. После расплавления последнего

образуется шлак с требуемым электрическим

сопротивлением. Таким источником теплоты

является расплавленный шлак, который

нагревается до 2000°С при прохождении

через него тока. При этом осуществляется

направленная (снизу-вверх) его

кристаллизация. Это приводит к повышению

плотности и однородности металла,

устранению пористости

и других дефектов. Формирующийся на

поверхности слитка тонкий

слой затвердевшего шлака (гар- нисаж),

изолирует металл слитка от кристаллизатора.

Образующаяся при этом

достаточно ровная и гладкая поверхность

слитка не требует дополнительной

механической обработки. Слиток после

затвердевания удаляют из кристаллизатора

вместе с поддоном 5.

До начала плавки

металла наводят шлаковую ванну, используя

твердый или расплавленный флюс. Для

возбуждения дуги применяют специальный

флюс, отличающийся высокой электрической

проводимое* проводимостью в твердом

состоянии (смесь алюминиймагниевого

порошка с калиевой селитрой — KN03).

Рабочий флюс состоит из смеси CaF,

AL03,

СаО, МnО

и др. После расплавления последнего

образуется шлак с требуемым электрическим

сопротивлением. Таким источником теплоты

является расплавленный шлак, который

нагревается до 2000°С при прохождении

через него тока. При этом осуществляется

направленная (снизу-вверх) его

кристаллизация. Это приводит к повышению

плотности и однородности металла,

устранению пористости

и других дефектов. Формирующийся на

поверхности слитка тонкий

слой затвердевшего шлака (гар- нисаж),

изолирует металл слитка от кристаллизатора.

Образующаяся при этом

достаточно ровная и гладкая поверхность

слитка не требует дополнительной

механической обработки. Слиток после

затвердевания удаляют из кристаллизатора

вместе с поддоном 5. Этот метод, используемый

для получения качественных отливок,

называют электрошлаковым литьем

(ЭШЛ). Электронно-лучевой переплав (ЭЛП).

ЭЛП (рис. 5.12) применяется для получения

сталей повышенной чистоты, а также

сплавов на основе тугоплавких металлов

(вольфрама, тантала, ниобия, молибдена

и др.). Поток электронов, формируемый

высоковольтной (20—30 кВ) катодной пушкой,

направляется на проплавляемый металл

(расходуемый электрод) с помощью

электромагнитов. За счет перехода

кинетической энергии электронов в

тепловую при их столкновении с расходуемым

электродом последний плавится. Плавка

протекает в глубоком вакууме. Капли

металла, стекая в охлаждаемый водой

кристаллизатор 4, затвердевают. При этом образующийся

слиток 5 особо чистого по газовым и

неметаллическим включениям металла

вытягивается из кристаллизатора.

Этот метод, используемый

для получения качественных отливок,

называют электрошлаковым литьем

(ЭШЛ). Электронно-лучевой переплав (ЭЛП).

ЭЛП (рис. 5.12) применяется для получения

сталей повышенной чистоты, а также

сплавов на основе тугоплавких металлов

(вольфрама, тантала, ниобия, молибдена

и др.). Поток электронов, формируемый

высоковольтной (20—30 кВ) катодной пушкой,

направляется на проплавляемый металл

(расходуемый электрод) с помощью

электромагнитов. За счет перехода

кинетической энергии электронов в

тепловую при их столкновении с расходуемым

электродом последний плавится. Плавка

протекает в глубоком вакууме. Капли

металла, стекая в охлаждаемый водой

кристаллизатор 4, затвердевают. При этом образующийся

слиток 5 особо чистого по газовым и

неметаллическим включениям металла

вытягивается из кристаллизатора.

Получение

монокристаллов из

расплава. Методом Чохральского монокристаллы

вытягивают (при температуре, близкой к

температуре кристаллизации металла)

с помощью затравки из находящегося в

тигле расплавленного металла (рис. 5.16). В этом процессе могут быть использованы

элементы рафинирования, характерные

для зонной очистки. Поскольку затравка

имеет специальную кристаллографическую

ориентацию, монокристаллы приобретают

особые (электрические, магнитные,

упругие и др.) физико-химические свойства.

При этом скорость перемещения затравки

не должна превышать скорость кристаллизации

расплава. Сущность метода

Бриджмена заключается в том, что расположенный

в вертикальной трубчатой печи тигель

с коническим дном, заполненный

расплавленным металлом (температура

расплава превышает на 50— Ю0вС

температуру его плавления) опускается

вниз печи и медленно удаляется из нее

(рис. 5.17). Кристаллизация начинается

в вершине конуса, при этом рост

монокристалла начинается из того

зародыша, направление преимущественного

роста которого то же, что

и

направление перемещения тигля.

Непрерывный рост монокристалла

происходит в том случае, если скорость

перемещения тигля из печи не превышает

скорость кристаллизации

расплава.

5.16). В этом процессе могут быть использованы

элементы рафинирования, характерные

для зонной очистки. Поскольку затравка

имеет специальную кристаллографическую

ориентацию, монокристаллы приобретают

особые (электрические, магнитные,

упругие и др.) физико-химические свойства.

При этом скорость перемещения затравки

не должна превышать скорость кристаллизации

расплава. Сущность метода

Бриджмена заключается в том, что расположенный

в вертикальной трубчатой печи тигель

с коническим дном, заполненный

расплавленным металлом (температура

расплава превышает на 50— Ю0вС

температуру его плавления) опускается

вниз печи и медленно удаляется из нее

(рис. 5.17). Кристаллизация начинается

в вершине конуса, при этом рост

монокристалла начинается из того

зародыша, направление преимущественного

роста которого то же, что

и

направление перемещения тигля.

Непрерывный рост монокристалла

происходит в том случае, если скорость

перемещения тигля из печи не превышает

скорость кристаллизации

расплава. < 30*С) характерно последовательное

затвердевание отливки от поверхности

к ее центру, наличие узкой двухфазной

зоны (расплав с выделившимися кристаллами),

а также сохранение подвижности

расплава в форме вплоть до затвердевания

60—80% объема отливки. В то же время

последовательное затвердевание может

реализоваться лишь при большом градиенте

температур по сечению отливки. При этом

отливки приобретают столбчатую структуру

и отличаются повышенной плотностью

и герметичностью. Эвтектические сплавы

являются узкоинтервальными. К сплавам

с узким температурным интервалом

кристаллизации относятся, в частности,

латуни. В сплавах на основе твердых

растворов и гетерофазных структур при

наличии широкого температурного

интервала кристаллизации (ЛТр > 100*С) затвердевание осуществляется

посредством образования широкой области

твердожидкого состояния, когда в расплаве

по всему объему отливки почти

одновременно выделяются разветвленные

кристаллы (дендриты). Такую разновидность

процесса кристаллизации называют

объемным затвердеванием.

< 30*С) характерно последовательное

затвердевание отливки от поверхности

к ее центру, наличие узкой двухфазной

зоны (расплав с выделившимися кристаллами),

а также сохранение подвижности

расплава в форме вплоть до затвердевания

60—80% объема отливки. В то же время

последовательное затвердевание может

реализоваться лишь при большом градиенте

температур по сечению отливки. При этом

отливки приобретают столбчатую структуру

и отличаются повышенной плотностью

и герметичностью. Эвтектические сплавы

являются узкоинтервальными. К сплавам

с узким температурным интервалом

кристаллизации относятся, в частности,

латуни. В сплавах на основе твердых

растворов и гетерофазных структур при

наличии широкого температурного

интервала кристаллизации (ЛТр > 100*С) затвердевание осуществляется

посредством образования широкой области

твердожидкого состояния, когда в расплаве

по всему объему отливки почти

одновременно выделяются разветвленные

кристаллы (дендриты). Такую разновидность

процесса кристаллизации называют

объемным затвердеванием. Течение

расплава в силу повышения его вязкости

прекращается уже при содержании твердой

фазы более 20—35% от объема. Температура,

при которой прекращается течение

расплава, называется температурой

нулевой жидко- текучести to (рис. 18.1, д, линии AF и BG). В процессе объемного затвердевания

кристаллизация оставшейся жидкой фазы

приводит к тому, что во всем объеме

отливки происходит выделение растворенных

в расплаве газов, при этом возникает

много пор, заполнен газом, и мелких

усадочных раковин.

Течение

расплава в силу повышения его вязкости

прекращается уже при содержании твердой

фазы более 20—35% от объема. Температура,

при которой прекращается течение

расплава, называется температурой

нулевой жидко- текучести to (рис. 18.1, д, линии AF и BG). В процессе объемного затвердевания

кристаллизация оставшейся жидкой фазы

приводит к тому, что во всем объеме

отливки происходит выделение растворенных

в расплаве газов, при этом возникает

много пор, заполнен газом, и мелких

усадочных раковин.

На

жидкотекучесть существенно влияют

физические свойства сплава: увеличение

теплоемкости и удельной теплоты

кристаллизации металла способствует

повышению жидкотекучести, поскольку

при этом возрастает количество

выделяющейся теплоты в процессе

затвердевания и охлаждения отливки.

Вязкость расплавов, увеличиваясь с

понижением температуры, снижает

жидкотекучесть. Высокое поверхностное

натяжение у, с одной стороны, значительно

облегчает разливку металла, но, с

другой стороны, способствует закруглению

острых углов и кромок в отливках.

Жидкотекучесть зависит от теплофизических свойств материала формы. Мерой скорости, с которой материал формы может поглощать теплоту расплавленного металла, является коэффициент аккумуляции теплоты. Усадка сплавов

Усадка — свойство сплавов уменьшать объем и линейные размеры при затвердевании и охлаждении.

Различают линейную и объемную ег усадки (а %).

Фиксирование

линейной усадки сплава начинается с

момента образования прочного

кристаллического скелета в объеме

отливки (в случае присутствия жидкой

фазы) и твердого каркаса на ее поверхности.

Полная объемная усадка сплава складывается

из усадки сплава в жидком состоянии,

при затвердевании твердом состоянии.

Возникновение наружной усадки, усадочных

раковин и пористости (скопление мелких

пустот, заполненных газами) в отливке

является результатом и проявлением

обычной усадки металла. В литейном

производстве есть понятия свобод ной

и затрудненной усадки. Первая обусловлена

лишь свойствами сплавов. Затрудненная

же усадка возникает в сложных по

конфигурации отливках в результата

совместного механического и терт I чес

кого торможения процесса изменения их

размеров и объема при литье. Затрудненная

усадка численно отличается от свободной

(например, у серого чугуна свободная

линейная усадка составляет 1,1—1,3%, а

затрудненная — 0,6—1,2%). На характер и

величину усадки влияют, с одной стороны,

химический и фазовый состав сплава,

величина температурного интервала его

кристаллизации, взаимная растворимость

компонентов (ширина области гомогенности

твердых растворов) и физические свойства

сплава (например, коэффициент термического

расширения), а с другой технологические

условия литья.

Затрудненная

же усадка возникает в сложных по

конфигурации отливках в результата

совместного механического и терт I чес

кого торможения процесса изменения их

размеров и объема при литье. Затрудненная

усадка численно отличается от свободной

(например, у серого чугуна свободная

линейная усадка составляет 1,1—1,3%, а

затрудненная — 0,6—1,2%). На характер и

величину усадки влияют, с одной стороны,

химический и фазовый состав сплава,

величина температурного интервала его

кристаллизации, взаимная растворимость

компонентов (ширина области гомогенности

твердых растворов) и физические свойства

сплава (например, коэффициент термического

расширения), а с другой технологические

условия литья.

Ликвация — это неоднородность химического

состава сплава в различных частях

отливки. Развитие химической неоднородности

может происходить как в микрообъемах

сплава (внутри отдельных дендритов

слитка) — внутри кристаллическая

(дендритная) ликвация, так и по

отдельным его зонам (макрообъемам) —

зональная ликвация. Одной из разновидностей

зональной ликвации является ликвация

по плотности (гравитационная ликвация).

Дендритную ликвацию устраняют

гомогенизацией — высокотемпературным

диффузионным отжигом, приводящим |

выравниванию химического состава в

пределах микрозерна. Гравитационную

ликвацию подавляют перемешиванием

расплава, его быстрым охлаждением, а

также применением легирующих добавок,

образующих с основой разветвленные

кристаллы (дендриты), мешающие перемещению

в расплаве твердой фазы.

Одной из разновидностей

зональной ликвации является ликвация

по плотности (гравитационная ликвация).

Дендритную ликвацию устраняют

гомогенизацией — высокотемпературным

диффузионным отжигом, приводящим |

выравниванию химического состава в

пределах микрозерна. Гравитационную

ликвацию подавляют перемешиванием

расплава, его быстрым охлаждением, а

также применением легирующих добавок,

образующих с основой разветвленные

кристаллы (дендриты), мешающие перемещению

в расплаве твердой фазы.

Растворенные в расплаве газы (водород, азот и др.) при затвердевании и охлаждении отливки могут выделяться в виде химических соединений, а также образовывать газовые раковины и поры. Существенное уменьшение газонасыщенности сплавов достигается при их плавке в вакууме.

Билет 7.

Свариваемость – основное понятие, определение и характеристики

Свариваемость Свариваемость или Свариваемость рассматривается как способность материала к сварке в специально разработанных условиях конструкции, предъявляемых в конкретных условиях удовлетворительно по конструкции и назначению.

Свариваемость – это способность материала, подвергаемого сварке с помощью процесса, при данных условиях удовлетворительно работать в желаемом режиме.

Свариваемость материалов– Свариваемость можно определить как свойство материала, которое указывает на легкость соединения металлов вместе данным процессом сварки. Это означает, что металлы с хорошей свариваемостью можно легко сваривать, чтобы получить удовлетворительные характеристики готовой конструкции.

Металлы и их сплавы с достаточной свариваемостью должны отвечать следующим требованиям:

- Совместимость прочности, ударной вязкости и неизменной коррозионной стойкости после сварки.

- Хорошее качество сварки даже при сильном растворении.

- Не должно охрупчиваться при снятии напряжений

Ниже приведены некоторые важные факторы, влияющие на свариваемость:

Металлургическая совместимость – способность соединяться металлов и их сплавов в пределах степени разбавления, встречающейся в конкретном процессе. Механическая прочность Механическая прочность также является влияющим фактором и требуется для соблюдения требований жесткости и общих технических стандартов. Работоспособность Показатели работоспособности получаемых сварных соединений, таких как: Может касаться способности сварной конструкции по конкретному процессу работать при низких и высоких температурах, ударных нагрузках и т.п. На свариваемость металлов могут влиять несколько факторов. Например, процедура сварки (процесс сварки, свойства основного металла, конструкция соединения, расходные материалы, состояние поверхности ), Металлургия материалов и т. д. -зона влияния. Влияние этих легирующих элементов на сдерживание тенденции к образованию мартенсита в зоне термического влияния и, следовательно, холодного растрескивания, может быть выражено в углеродном эквиваленте (CE) =%C+%Mn/4 +%Ni/20 +% Cr/10+%Cu/40-%Mo/50-%V/10 Целью проверки свариваемости является сбор такой информации о поведении материала во время сварки, которая позволяет установить правильные условия сварки. Эти испытания предоставляют полезную информацию , например, , термообработка материалов, подвод энергии, подготовка конструкции соединения и т. д. Эти испытания можно классифицировать как теоретические испытания, имитационные испытания или фактические испытания сварки. Пример теоретического испытания на свариваемость может быть следующим: Элемент образцов с надрезом может быть подвергнут аустенизации при температуре 1150 градусов по Цельсию и с расчетными скоростями для дублирования ожидаемой твердости ЗТВ. Если образцы можно согнуть на 10-20 ℃, они считаются достаточно пластичными для большинства применений. Имитация испытания может включать нагрев и охлаждение металлического образца в течение термического цикла, точно такого же, как и в конкретном сварном шве. Фактические испытания сварки могут быть двух типов: Испытания на свариваемость при изготовлении, которые определяют склонность сварного соединения (дефектов сварки) к растрескиванию. испытания на взлом. Эксплуатационные испытания на свариваемость измеряют механические свойства, которые считаются важными для удовлетворительной работы сварного соединения во время эксплуатации. Эти тесты: Испытания на растяжение, твердость и изгиб. Испытания на удар. Усталостные испытания. Коррозионные испытания. Испытания на ползучесть и др. Самый большой каталог алюминия 6061! С выбором для аэрокосмической отрасли, DFAR, прецизионных заготовок и многого другого! Сталь — один из самых распространенных материалов в мире. Свариваемость сталей в основном зависит от их твердости. В свою очередь, это зависит от химического состава материала, особенно от содержания в нем углерода. Другие легирующие элементы, оказывающие меньшее влияние на твердость стали, включают марганец, молибден, хром, ванадий, никель и кремний. Поэтому для успешной сварки этого универсального материала важно сначала ознакомиться с различными типами сталей и их свойствами. По данным Американского института чугуна и стали (AISI), сталь подразделяется на четыре основные группы в зависимости от химического состава. Легкость сварки углеродистой стали во многом зависит от количества присутствующего углерода. С увеличением содержания углерода свариваемость имеет тенденцию к снижению. Это связано с тем, что увеличение твердости делает сталь более склонной к растрескиванию. Однако большинство углеродистых сталей по-прежнему поддаются сварке. Эти стали обычно содержат менее 0,3% углерода и до 0,4% марганца. Низкоуглеродистые стали с содержанием углерода 0,15-0,3% и до 0,9% марганца обладают хорошей свариваемостью. Идеальны те, которые содержат менее 0,2% углерода. Если содержание примесей поддерживается на низком уровне, эти металлы редко вызывают проблемы в процессе сварки. Стали с содержанием углерода более 0,25% склонны к растрескиванию в определенных условиях. Среднеуглеродистая сталь содержит 0,30–0,60 % углерода и 0,60–1,65 % марганца. Они прочнее низкоуглеродистой стали, но их труднее сваривать. Это потому, что они более склонны к растрескиванию. Стали со средним содержанием углерода всегда следует сваривать с использованием процесса сварки с низким содержанием водорода или контролируемых водородных наполнителей. Высокоуглеродистые стали содержат 0,60–1,0% углерода и 0,30–0,90% марганца. Они чрезвычайно твердые и прочные, но плохо поддаются сварке и их трудно сваривать без образования трещин. После термической обработки они становятся чрезвычайно твердыми и хрупкими. При сварке высокоуглеродистых сталей требуется предварительный нагрев, тщательный контроль температуры между проходами и снятие напряжения после сварки. При сварке этих сталей необходимы процессы с низким содержанием водорода для присадок с низким содержанием водорода. Углеродисто-марганцевые стали содержат 0,15-0,5% углерода и 1,0-1,7% марганца. Как правило, эти стали поддаются сварке, хотя для некоторых сталей требуется контроль предварительного нагрева и подводимого тепла. При сварке углеродисто-марганцевых сталей с повышенным содержанием углерода рекомендуется использовать процессы сварки с низким содержанием водорода или контролируемые водородные наполнители. Как и другие углеродистые стали, многие низколегированные стали поддаются сварке. Но их свариваемость опять же зависит от содержания углерода. В частности, свариваемость легированных сталей зависит от углеродного эквивалента их легирующих добавок: марганца, хрома, молибдена, ванадия и никеля. Купить Углеродистая сталь сегодня Наверх Эта категория охватывает широкий спектр металлов. Это углеродистые стали, которые затем сильно легируют другими элементами, обычно хромом, кобальтом, марганцем, молибденом, никелем, вольфрамом, ванадием и хром-ванадием. Легированные стали часто имеют превосходную твердость, более высокую коррозионную стойкость, но плохую свариваемость. Они склонны к растрескиванию при сварке, если не обратить внимание на предварительный подогрев, межпроходную температуру, скорость охлаждения и обработку после сварки. Как и для других закаливаемых сталей, для снижения риска растрескивания рекомендуются процессы с низким содержанием водорода или наполнитель с контролируемым содержанием водорода. Купите легированную сталь сегодня Никелевая сталь — это особый тип легированной стали, который настолько необычен, что получил отдельную позицию. Вернуться к началу Нержавеющая сталь представляет собой группу высоколегированных сталей, содержащих не менее 10,5% хрома. Они широко предпочтительны из-за их производительности даже в самых агрессивных средах. Нержавеющие стали обычно легируют несколькими другими элементами для улучшения жаропрочных свойств, улучшения механических свойств и/или характеристик изготовления, а также для улучшения коррозионной стойкости. Купить Нержавеющая сталь сегодня Наверх Как и в случае с углеродистыми сталями, свариваемость сталей с содержанием углерода более 0,2% считается плохой. Это связано с их твердостью и риском растрескивания при сварке. Поэтому инструментальные стали, содержащие 0,3–2,5% углерода, трудно свариваются, и многие поставщики стали не рекомендуют это делать. Однако с развитием сварочного оборудования, методов, процедур, инструментальной стали и наполнителей это возможно, хотя лучше оставить это людям с хорошими навыками сварки. Купить инструментальную сталь сегодня Наверх Недостаточное количество защитного газа приводит к атмосферному загрязнению сварного шва.6 Металлургическая совместимость 3

Без производства вредных компонентов или шагов.

Без производства вредных компонентов или шагов. Элементы, оказывающие наибольшее влияние на прокаливаемость стали, это Si, C, V, Ni, Mn, Mo, Cr и др.,

Элементы, оказывающие наибольшее влияние на прокаливаемость стали, это Si, C, V, Ni, Mn, Mo, Cr и др., , имеют сродство к кислороду, чем железо, и поэтому действуют как раскислители в углеродистых и низколегированных сталях).

, имеют сродство к кислороду, чем железо, и поэтому действуют как раскислители в углеродистых и низколегированных сталях). Проверка свариваемости

Теоретический тест

Имитация испытания

Фактические испытания сварки

Эксплуатационные испытания на свариваемость

Ссылки по теме>> ПЛЕТЕНИЕ ПРИ СВАРКЕ

Свариваемость стали | OnlineMetals.com®

Свариваемость стали | OnlineMetals.com® Он широко используется благодаря своей высокой прочности на растяжение и беспрецедентной универсальности. Используемая во всем, от структурного строительства до детального эстетического дизайна, сталь выпускается в широком диапазоне марок. Каждый класс имеет свои сильные стороны и оптимизирован для определенного типа проекта.

Он широко используется благодаря своей высокой прочности на растяжение и беспрецедентной универсальности. Используемая во всем, от структурного строительства до детального эстетического дизайна, сталь выпускается в широком диапазоне марок. Каждый класс имеет свои сильные стороны и оптимизирован для определенного типа проекта. Типы стали

Каждая группа отличается содержанием углерода и, следовательно, обладает разной свариваемостью. Четыре группы: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь.

Каждая группа отличается содержанием углерода и, следовательно, обладает разной свариваемостью. Четыре группы: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь. Углеродистая сталь

Низкоуглеродистая сталь (мягкая сталь)

И наоборот, стали с содержанием углерода менее 0,12% могут быть подвержены пористости. Любую низкоуглеродистую сталь можно сваривать любым из распространенных способов сварки. Но стали с большим содержанием углерода лучше всего сваривать с использованием процесса с низким содержанием водорода или с наполнителями с низким содержанием водорода.

И наоборот, стали с содержанием углерода менее 0,12% могут быть подвержены пористости. Любую низкоуглеродистую сталь можно сваривать любым из распространенных способов сварки. Но стали с большим содержанием углерода лучше всего сваривать с использованием процесса с низким содержанием водорода или с наполнителями с низким содержанием водорода. Среднеуглеродистая сталь

Высокоуглеродистая сталь (углеродистая инструментальная сталь)

Углеродисто-марганцевые стали

Легированная сталь

Никелированная сталь

Сплавы, содержащие 1-3% никеля, можно тщательно сваривать с помощью процессов сварки с низким содержанием водорода. С увеличением содержания никеля твердость стали увеличивается. Как и в случае с углеродом, это означает, что свариваемость этих сталей ухудшается. Стали, содержащие 5-9% никеля имеют плохую свариваемость. Они слишком тверды, чтобы их можно было сваривать без риска растрескивания. При сварке никелевой стали важно использовать процесс с низким содержанием водорода или присадки с контролируемым содержанием водорода.

Сплавы, содержащие 1-3% никеля, можно тщательно сваривать с помощью процессов сварки с низким содержанием водорода. С увеличением содержания никеля твердость стали увеличивается. Как и в случае с углеродом, это означает, что свариваемость этих сталей ухудшается. Стали, содержащие 5-9% никеля имеют плохую свариваемость. Они слишком тверды, чтобы их можно было сваривать без риска растрескивания. При сварке никелевой стали важно использовать процесс с низким содержанием водорода или присадки с контролируемым содержанием водорода. Нержавеющая сталь

Эти легирующие элементы также влияют на их свариваемость. Узнайте больше о том, как сваривать этот универсальный материал, в нашем посте «Свариваемость нержавеющей стали».

Эти легирующие элементы также влияют на их свариваемость. Узнайте больше о том, как сваривать этот универсальный материал, в нашем посте «Свариваемость нержавеющей стали». Инструментальная сталь

Распространенные дефекты сварки

Пористость