Характеристики 40хн2ма: характеристики и расшифовка, применение и свойства стали

alexxlab | 23.05.1988 | 0 | Разное

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

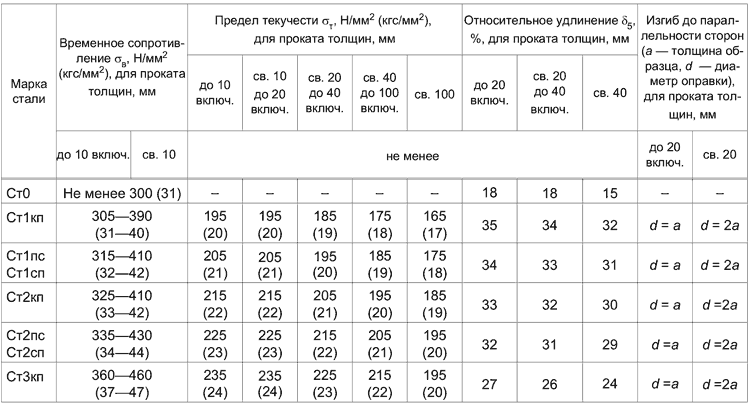

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 4543-2016 |  Технические условия Технические условия | ||||||||||

| Россия | ОСТ 108.958.04-85 | Поковки общего назначения для турбин и компрессоров. Технические условия | ||||||||||

| Россия | ТУ 14-1-950-86 | Прутки и полосы из конструкционной легированной высококачественной стали размером до 200 мм включительно | ||||||||||

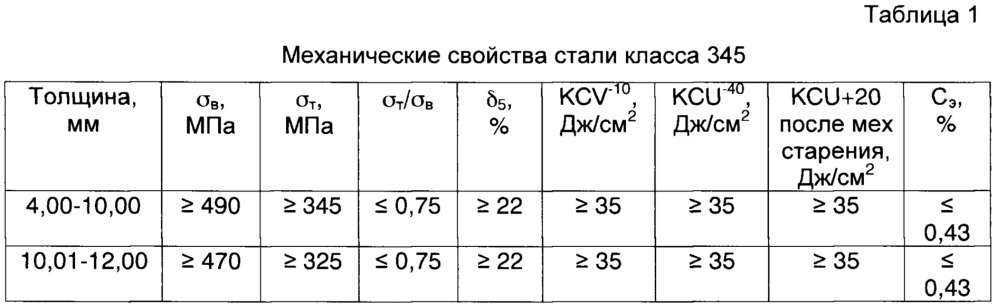

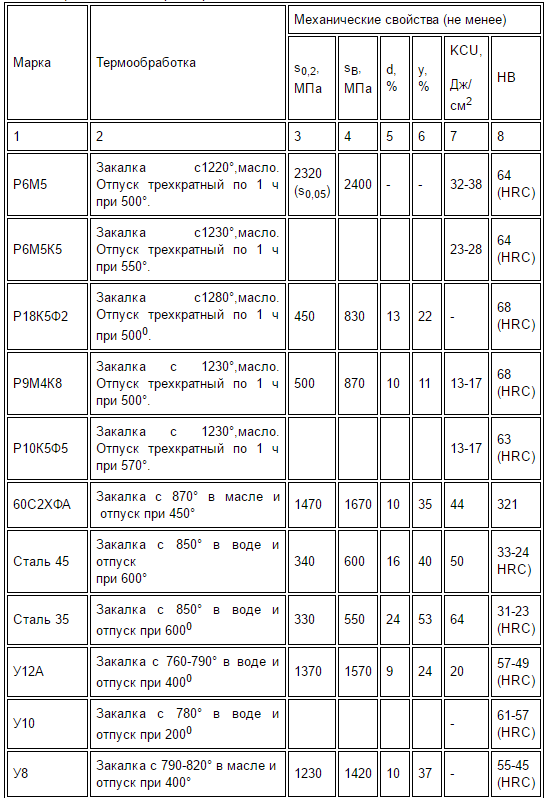

Механические свойства стали 40ХН2МА

Свойства по стандарту ОСТ 108.

958.04-85

958.04-85| Сортамент | Категория прочности | Толщина, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Твердость, НВ | Ударная вязкость KCU при 20°С, Дж/см2 | Диаметр отпечатка, мм | |

| Поковки | КП590 | < 100 | > 590 | > 735 | > 14 | > 45 | 235 – 277 | > 59 | 3,65 – 3,95 |

| Поковки | КП590 | 100 – 300 | > 590 | > 735 | > 13 | > 40 | 235 – 277 | > 49 | 3,65 – 3,95 |

| Поковки | КП590 | 300 – 500 | > 590 | > 735 | > 12 | > 35 | 235 – 277 | > 44 | 3,65 – 3,95 |

|

Поковки |

КП590 |

500 – 800 | > 590 | > 735 | > 10 | > 10 | 235 – 277 | > 30 | 3,65 – 3,95 |

|

Поковки |

КП735 | < 100 | > 735 | > 880 | > 13 | > 40 | 277 – 321 | > 59 | 3,40 – 3,65 |

|

Поковки |

КП735 |

100 – 300 | > 735 | > 880 | > 12 | > 35 | 277 – 321 | > 49 | 3,40 – 3,65 |

|

Поковки |

КП735 |

300 – 500 | > 735 | > 880 | > 11 | > 39 | 277 – 321 | > 39 | 3,40 – 3,65 |

Свойства по стандарту ТУ 14-1-950-86

| Обработка образцов | Вариант | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ |

Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 | Диаметр отпечатка, мм |

| Термически обработанный | 1 | > 835 | > 980 | > 12 | > 55 | > 98 | 3,30 – 3,55 |

| Калиброванный или со специальной отделкой | 2 | > 930 | > 1080 | > 12 | > 50 | > 78 | 3,15 – 3,40 |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Сталь 40ХН2МА (40ХНМА) / Auremo

Сталь 06Х1 Сталь 06Х1Ф Сталь 06ХГР Сталь 06ХФ Сталь 07Х3ГНМЮА Сталь 08ГДНФ (СЛ-2; 08ГДНФЛ) Сталь 08Х2Г2ФА Сталь 08ХМФЧА (08ХМФЧ) Сталь 08ХМЧА (08ХМЧ) Сталь 09ГСФА (09ГСФ) Сталь 09Н2МФБА (09Н2МФБА-А) Сталь 09СФА (09СФ) Сталь 09ХГ2НАБч Сталь 09ХН2МД (АБ2-Ш1) Сталь 09ХН3МД (АБ3) Сталь 09ХН4МД (АБ4) Сталь 10Г2 (10Г2А) Сталь 10ГН (10ГНА) Сталь 10Х1С2М Сталь 10Х2ГНМ (10Х2ГНМА) Сталь 10Х2М1 (10Х2М1А) Сталь 10Х3ГНМЮА Сталь 10ХН3МД (АБ2-Ш2) Сталь 12Г1Р Сталь 12Х2Н4А (ЭИ83) Сталь 12Х2НВФА (ЭИ712) Сталь 12Х2НВФМА (ЭП506; ЭИ712М) Сталь 12Х2НМ1ФА Сталь 12Х2НМФА Сталь 12ХГН2МФБДАЮ (ВС-4) Сталь 12ХГНМ Сталь 12ХГНМФ Сталь 12ХН Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН2МД (АБ1) Сталь 12ХН3А Сталь 12ХН3МД (АБ2; 12ХН3МДФ) Сталь 12ХН4МБД (АБ2Р) Сталь 138 ИЗ-2 Сталь 13Н2ХА Сталь 13Н5А Сталь 13Х3НВМ2Ф (ДИ45; ВКС-4) Сталь 13ХГМРБ Сталь 13ХГН2МД Сталь 13ХГН2МФД Сталь 13ХГСН1МД Сталь 13ХФА (13ХФ) Сталь 14Н2МФД (14Н2МФДА) Сталь 14Х2ГМР Сталь 14Х2Н3МА Сталь 14Х3ГМЮ Сталь 14ХГ2САФД Сталь 14ХГН Сталь 14ХГН2МДАФБ (14ХГНМДАФБ) Сталь 14ХГНМДАФБРТ (14ХГНМД) Сталь 14ХГСН2МА (ЭП176; ДИ3А) Сталь 14ХН3МА Сталь 15Г (15Г1) Сталь 15ГЮТ Сталь 15Н2М (15НМ) Сталь 15Н3МА Сталь 15Х Сталь 15Х1СМФБ Сталь 15Х2ГН2ТА Сталь 15Х2ГН2ТРА Сталь 15ХА Сталь 15ХГН2МАФАч Сталь 15ХГН2ТА (15ХГНТА) Сталь 15ХГНМ (15ХГНМА) Сталь 15ХМФА (15ХМФ) Сталь 15ХН3 Сталь 15ХР Сталь 15ХСМФБ (ЭП79) Сталь 15ХФА (15ХФ) Сталь 16Г2 Сталь 16Х2Н3МФБАЮ (16Х2Н3МФАБ; ВКС7) Сталь 16Х3НВФМБ (ВКС-5; ДИ39) Сталь 16ХГ (АЦ16ХГ) Сталь 16ХГТА (ЭИ274) Сталь 16ХН3МА Сталь 16ХСН Сталь 17Н3МА Сталь 17ХГ Сталь 18Г2ХФЮД Сталь 18Х2Н4ВА Сталь 18Х2Н4МА Сталь 18ХГ Сталь 18ХГН2МФБ Сталь 18ХГТ Сталь 18ХН2Т Сталь 18ХН3МА Сталь 18ХНВА Сталь 18ХНМФД (18ХНМФДА) Сталь 19Х2НВФА (ЭИ763) Сталь 19Х2НМФА Сталь 19ХГН Сталь 19ХГНМА (19ХГНМ) Сталь 19ХГС Сталь 20Г (20Г1) Сталь 20Г2 Сталь 20Г2АФ (20Г2АФпс) Сталь 20Г2Р Сталь 20ГЮТ Сталь 20Н2М (20НМ) Сталь 20Ф (20ФА) Сталь 20Х Сталь 20Х2МА Сталь 20Х2МФА Сталь 20Х2Н4А Сталь 20Х2Н4МФ (20Х2Н4МФА) Сталь 20Х3НМФ (20Х3НМФА) Сталь 20ХГНМ Сталь 20ХГНМТ (20ХГНМТА) Сталь 20ХГНР Сталь 20ХГНТР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХГСР Сталь 20ХМ Сталь 20ХН Сталь 20ХН2М (20ХНМ) Сталь 20ХН3А Сталь 20ХН3МФА (20ХН3МФ) Сталь 20ХН4ФА Сталь 20ХНР Сталь 20ХФА (20ХФ) Сталь 21Н5А (ЭИ56) Сталь 21Х2НВФА Сталь 21Х2НМФА Сталь 22ХГНМА (22ХГНМ) Сталь 22ХНМ Сталь 23Г2Д Сталь 23Х2НВФА (ЭИ659) Сталь 23Х2НМФА Сталь 23ХН2М Сталь 24Г2 Сталь 24Х3МФ (24Х3МФА) Сталь 24ХНМ Сталь 25Г (25Г2) Сталь 50Г Сталь 50Г2 Сталь 50Х Сталь 50ХН Сталь 5ХНМ2 Сталь 85ГФ Сталь АК32 Сталь АК33 Сталь АК34 Сталь АК35 Сталь АК36 Сталь АК37 Сталь АК48 Сталь АК49 Сталь АК50 Сталь 25Н Сталь 25Н3А Сталь 25Х2Н4ВА Сталь 25Х2Н4МА Сталь 25ХГ2СФР Сталь 25ХГМ Сталь 25ХГНМА (25ХГНМ) Сталь 25ХГНМТ (25ХГНМТА) Сталь 25ХГСА Сталь 25ХГТ Сталь 25ХМ Сталь 25ХН3 Сталь 25ХНТЦ Сталь 26Г1 Сталь 26Х1МА (26Х1М) Сталь 26Х2НВМБР (КВК-26) Сталь 26ХГМ Сталь 26ХГМФ (26ХГМФА) Сталь 26ХМА (26ХМ; 25ХМ) Сталь 27ХГР Сталь 30Г (30Г1) Сталь 30Г1Р Сталь 30Г2 Сталь 30Т Сталь 30Х Сталь 30Х2Н2ВФА Сталь 30Х2Н2ВФМА Сталь 30Х2НВА Сталь 30Х2НВФА Сталь 30Х2НВФМА Сталь 30Х2НМА Сталь 30Х2НМФА (30Х2НМФ) Сталь 30Х3МФ Сталь 30Х3МФСА Сталь 30Х3НВА Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГТ Сталь 30ХМ Сталь 30ХМА Сталь 30ХН2ВА Сталь 30ХН2ВФА Сталь 30ХН2МА (30ХНМА) Сталь 30ХН2МФА Сталь 30ХН3А Сталь 30ХН3М Сталь 30ХНМФА (30ХНВФА) Сталь 30ХРА Сталь 30ХСНВФА (ВП30) Сталь 32Г2 Сталь 32Г2С Сталь 32Х2НВМБР (КВК-32) Сталь 33Х3СНМВФА (СП33; ЭП613) Сталь 33ХН3МА Сталь 33ХС Сталь 34ХН1ВА (0ХН1В) Сталь 34ХН3М Сталь 35Г Сталь 35Г1Р Сталь 35Г2 Сталь 35Х Сталь 35Х2ГЮФ Сталь 35ХГН2 Сталь 35ХГСА Сталь 35ХМ Сталь 35ХН2Ф Сталь 35ХН3МА (35ХН3М) Сталь 36Г2С Сталь 36Г2СР Сталь 36Х2Н2МФА (36ХН1МФА) Сталь 37Г2С Сталь 37Х2НВМБР (КВК-37) Сталь 37ХН3А Сталь 38Х2МЮА (38ХМЮА) Сталь 38Х2Н2ВА Сталь 38Х2Н2МА (38ХНМА) Сталь 38Х2Н3М Сталь 38Х2НМ Сталь 38Х2НМФ Сталь 38Х2Ю (38Х2ЮА) Сталь 38ХА Сталь 38ХГМ Сталь 38ХГН Сталь 38ХГНМ Сталь 38ХГСА (38ХГС) Сталь 38ХМ (42ХМ) Сталь 38ХМА Сталь 38ХН3ВА Сталь 38ХН3МА Сталь 38ХС Сталь 38ХФР (40ХФР) Сталь 40Г Сталь 40Г2 Сталь 40ГР (40Г1Р) Сталь 40Х (40ХА) Сталь 40Х2Н2ВА Сталь 40Х2Н2МА Сплав 40Х3М2ФА (УСП-40) Сталь 40ХГНМ Сталь 40ХГСМА Сталь 40ХГТР Сталь 40ХМФА (40ХМФ) Сталь 40ХН Сталь 40ХН2ВА (40ХНВА) Сталь 40ХН2МА (40ХНМА) Сталь 40ХР Сталь 40ХС Сталь 40ХСН2МА Сталь 40ХФА (40ХФ) Сталь 42Х2НВМБР (КВК-42) Сталь 42Х2НМБР (АБО70Н) Сталь 42ХМФА (42ХМФ) Сталь 44Х2НМБР (АБО70В) Сталь 45Г Сталь 45Г2 Сталь 45Х Сталь 45ХН Сталь 45ХН2МФА (45ХНМФА) Сталь 47ГТ Сталь 48ХН3М

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 40ХН2МА |

| Обозначение ГОСТ латиница | 40Xh3MA |

| Транслит | 40HN2MA |

| По химическим элементам | 40CrН2Mo |

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 40ХНМА |

| Обозначение ГОСТ латиница | 40XHMA |

| Транслит | 40HNMA |

| По химическим элементам | 40CrНMo |

Описание

Сталь 40ХН2МА применяется: для изготовления цельнокатаных колец, коленчатых валов, клапанов, шатунов, крышек шатунов, ответственных болтов и других крепежных деталей, специального крепежа, шестерней, кулачковых муфт, дисков и других тяжелонагруженных деталей; для производства валков для холодной прокатки металлов; для изготовления деталей трубопроводной арматуры; деталей авиастроения (валов ротора, коленчатых валов, валов редуктора, шатунов двигателя воздушного охлаждения, ответственных болтов, шпилек, деталей винта, массивных и силовых деталей РД), работающих при температуре до +500°.

Примечание

Сталь конструкционная высококачественная хромоникельмолибденовая.

Сталь 40ХНМА по сравнению со сталью 18ХНВА менее легирована, но содержит больше углерода и нечувствительна к отпускной хрупкости.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, ОСТ 1 90225-76, TУ 3-309-85, TУ 14-1-1610-76, TУ 14-1-1684-86, TУ 14-1-1885-85, TУ 14-1-2118-77, TУ 14-1-2598-79, TУ 14-1-2765-79, TУ 14-1-2995-80, TУ 14-1-658-73, TУ 14-1-950-74, TУ 14-11-245-88, TУ 14-1-3011-80, TУ 14-1-1271-75, TУ 14-136-367-2008 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

Обработка металлов давлением. Поковки Поковки | В03 | ГОСТ 8479-70, ОСТ 5Р.9125-84, СТ ЦКБА 010-2004 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 14-13-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-1937-77, TУ 14-1-4944-90, TУ 14-1-5.17-74, TУ 14-1-5.17-73, TУ 1-92-156-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

| Трубы стальные и соединительные части к ним | В62 | TУ 14-3-1550-88, TУ 14-3-249-74, TУ 14-3-389-75, TУ 14-3-572-77, TУ 14-3-588-76 |

| Ленты | В34 | TУ 14-4-95-72 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-1885-85 | 0. 37-0.44 37-0.44 | ≤0.015 | ≤0.025 | 0.5-0.8 | 0.6-0.9 | 0.17-0.37 | 1.25-1.65 | Остаток | ≤0.25 | – | – | 0.15-0.25 | – |

| TУ 14-1-2765-79 | 0.37-0.44 | ≤0.012 | ≤0.016 | 0.5-0.8 | 0.6-0.9 | 0.17-0.37 | 1.25-1.65 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | 0.15-0.25 | ≤0.2 |

| TУ 14-1-950-74 | 0.37-0.44 | ≤0.025 | ≤0.025 | 0.5-0.8 | 0.6-0.9 | 0.17-0.37 | 1.25-1.65 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | 0.15-0.25 | ≤0.2 |

| TУ 14-4-95-72 | 0.37-0.44 | ≤0.04 | ≤0.04 | 0.5-0.8 | 0.6-0.9 | 0.15-0.4 | 1.6-1.9 | Остаток | – | – | – | 0.2-0.35 | – |

| ОСТ 1 90225-76 | 0.37-0.44 | ≤0.025 | ≤0. 025 025 | 0.5-0.8 | 0.6-0.9 | 0.17-0.37 | 1.25-1.65 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | 0.15-0.25 | ≤0.2 |

Fe – основа.

По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%.

По ТУ 14-1-2765-79 химический состав приведен для стали марки 40ХН2МА-Ш.

По ТУ 14-1-950-86 химический состав приведен для стали марки 40ХН2МА.

ТУ 14-4-95-72 химический состав приведен для стали марки 40ХНМ.

По ТУ 14-1-1885-85 химический состав приведен для стали марки 40ХН2МА-ВД. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, титана до 0,030 % не является браковочным признаком. В стали допускается частичная замена молибдена вольфрамом. Суммарное содержание молибдена и вольфрама пересчитанного на молибден из расчета: три весовые части вольфрама заменяют одну весовую часть молибдена, должно соответствовать указанному в таблице содержанию молибдена. При этом содержание вольфрама в стали не должно превышать 0,30 %. Допустимое отклонение по содержанию марганца в стали +0,010/-0,020 %.

При этом содержание вольфрама в стали не должно превышать 0,30 %. Допустимое отклонение по содержанию марганца в стали +0,010/-0,020 %.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Поковки. Закалка + Отпуск | ||||||||

| 500-800 | – | ≥440 | ≥635 | ≥11 | ≥30 | ≥390 | 197-235 | – |

| 300-500 | – | ≥490 | ≥655 | ≥12 | ≥35 | ≥490 | 212-248 | – |

| 500-800 | – | ≥490 | ≥655 | ≥11 | ≥30 | ≥390 | 212-248 | – |

| 100-300 | – | ≥540 | ≥685 | ≥13 | ≥40 | ≥490 | 223-262 | – |

| 300-500 | – | ≥540 | ≥685 | ≥12 | ≥35 | ≥440 | 223-262 | – |

| 100-300 | – | ≥590 | ≥735 | ≥13 | ≥40 | ≥490 | 235-277 | – |

| 300-500 | – | ≥590 | ≥735 | ≥12 | ≥35 | ≥440 | 235-277 | – |

| 500-800 | – | ≥590 | ≥735 | ≥10 | ≥30 | ≥390 | 235-277 | – |

| 100-300 | – | ≥640 | ≥785 | ≥13 | ≥38 | ≥490 | 248-293 | – |

| 300-500 | – | ≥640 | ≥785 | ≥11 | ≥33 | ≥440 | 248-293 | – |

| 100-300 | – | ≥685 | ≥835 | ≥12 | ≥33 | ≥490 | 262-311 | – |

| ≤100 | – | ≥735 | ≥880 | ≥13 | ≥40 | ≥590 | 277-321 | – |

| 100-300 | – | ≥735 | ≥880 | ≥12 | ≥35 | ≥490 | 277-321 | – |

| ≤100 | – | ≥785 | ≥885 | ≥12 | ≥40 | ≥590 | 293-331 | – |

| 100-300 | – | ≥785 | ≥885 | ≥11 | ≥35 | ≥490 | 293-331 | – |

Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 100-160 | – | ≥700 | 900-1100 | ≥12 | – | – | – | – |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности. Термообработанная (отжиг) | ||||||||

| – | – | – | – | – | – | ≤269 | – | |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 200 | ≥1600 | ≥1750 | ≥10 | ≥50 | ≥590 | ≥525 | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||

| – | – | – | 980-1130 | – | – | – | 285-331 | 30-36 |

Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥185 | ≥17 | ≥32 | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 16-40 | – | ≥900 | 1100-1300 | ≥10 | – | – | – | – |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности. После сфероидезирующего отжига | ||||||||

| – | – | ≤640 | – | ≥50 | – | ≤269 | – | |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 300 | ≥1470 | ≥1600 | ≥10 | ≥50 | ≥490 | ≥475 | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||

| – | – | – | 1080-1270 | – | – | – | 311-363 | 34-39 |

Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥89 | ≥66 | ≥90 | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 160-250 | – | ≥650 | 850-1000 | ≥12 | – | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 400 | ≥1240 | ≥1370 | ≥12 | ≥52 | ≥590 | ≥420 | – |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥50 | ≥69 | ≥90 | – | – | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||

| – | – | – | – | – | – | – | 285-341 | 27-37 |

Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в воде или масле Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в воде или масле | ||||||||

| ≤100 | 550-620 | 735-835 | ≥880 | ≥13 | ≥40 | ≥600 | 277-321 | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 40-100 | – | ≥800 | 1000-1200 | ≥11 | – | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 500 | ≥1080 | ≥1180 | ≥15 | ≥59 | ≥880 | ≥350 | – |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥35 | ≥75 | ≥90 | – | – | – |

Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в воде или масле Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в воде или масле | ||||||||

| ≤80 | 550-560 | 785-930 | ≥930 | ≥12 | ≥40 | ≥600 | 293-331 | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 16 | – | ≥1000 | 1200-1400 | ≥9 | – | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 600 | ≥860 | ≥960 | ≥20 | ≥62 | ≥1450 | ≥275 | – |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥24 | ≥72 | ≥90 | – | – | – |

Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в масле или на воздухе Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в масле или на воздухе | ||||||||

| ≤20 | 200-250 | ≥1470 | ≥1617 | ≥9 | ≥45 | ≥490 | – | 49.3-54.2 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 60-80 | – | ≥730 | ≥880 | ≥17 | ≥61 | – | – | ≥29 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥14 | ≥62 | ≥90 | – | – | – |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в масле или на воздухе | ||||||||

| ≤240 | 570-600 | ≥590 | ≥735 | ≥13 | ≥40 | ≥490 | 235-277 | – |

Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 80-100 | – | ≥670 | ≥850 | ≥19 | ≥61 | – | – | ≥26 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 580 °С | ||||||||

| – | – | ≥950 | ≥1070 | ≥16 | ≥58 | – | – | – |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в масле или на воздухе | ||||||||

| ≤500 | 580-620 | ≥490 | ≥655 | ≥12 | ≥35 | ≥490 | 212-248 | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 100-120 | – | ≥630 | ≥830 | ≥20 | ≥62 | – | – | ≥25 |

Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 580 °С Закалка в масло с 850 °С + Отпуск при 580 °С | ||||||||

| – | – | ≥830 | ≥1010 | ≥13 | ≥47 | – | – | – |

| Кольца цельнокатанные по ОСТ 1 90225-76. Закалка в масло с 835-865 °C + Отпуск при 570-670 °C, охлаждение в масле или воде | ||||||||

| – | ≥833 | ≥980 | ≥12 | ≥44 | ≥735 | – | – | |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 25-40 | – | ≥880 | ≥1030 | ≥14 | ≥57 | – | – | ≥33 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 580 °С | ||||||||

| – | – | ≥770 | ≥950 | ≥17 | ≥63 | – | – | – |

Кольца цельнокатанные по ОСТ 1 90225-76. Закалка в масло с 835-865 °C + Отпуск при 570-670 °C, охлаждение в масле или воде Закалка в масло с 835-865 °C + Отпуск при 570-670 °C, охлаждение в масле или воде | ||||||||

| – | ≥833 | ≥980 | ≥12 | ≥55 | ≥980 | – | – | |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 40-60 | – | ≥830 | ≥980 | ≥16 | ≥60 | – | – | ≥32 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 580 °С | ||||||||

| – | – | ≥680 | ≥700 | ≥18 | ≥80 | – | – | – |

| Прутки и полосы г/к и кованые. Закалка в масло с 835-865 °C + отпуск при 570-670 °C, охлаждение в воде или в масле | ||||||||

| – | ≥835 | ≥980 | ≥12 | ≥55 | ≥980 | 294-341 | – | |

Прутки и полосы г/к и кованые..jpg) Закалка в масло с 835-865 °C + Отпуск при 570-670 °C, охлаждение в масле Закалка в масло с 835-865 °C + Отпуск при 570-670 °C, охлаждение в масле | ||||||||

| 25 | – | ≥932 | ≥1080 | ≥12 | ≥50 | ≥785 | 321-376 | – |

| Прутки из стали марки 40ХН2МА (40ХНМА) по ТУ 14-1-1885-85. Закалка в масло с 840-860 °С + Отпуск при 570-670 °С, охлаждение в воде или масле. В графе KCU указаны значения KCU вдоль волокна/KCU поперек волокна | ||||||||

| Образец 25х25 | – | ≥835 | ≥980 | ≥12 | ≥55 | ≥981/588 | 293-341 | – |

| Образец 25х25 | – | ≥930 | ≥1080 | ≥12 | ≥50 | ≥784/490 | 320-375 | – |

| Прутки из стали, обработанной в ковше синтетическим шлаком в состоянии поставки по ТУ 14-1-658-73. Образцы поперечные | ||||||||

| – | – | – | ≥7 | ≥35 | ≥588 | 293-341 | – | |

| – | – | – | ≥7 | ≥32 | ≥490 | 320-375 | – | |

Сортовой прокат. Закалка в масло от 835-865 °C + Отпуск при 540-570 °C, охлаждение в воде или масле Закалка в масло от 835-865 °C + Отпуск при 540-570 °C, охлаждение в воде или масле | ||||||||

| – | ≥930 | ≥1080 | ≥7 | ≥32 | ≥490 | 321-375 | – | |

| – | ≥930 | ≥1080 | ≥12 | ≥50 | ≥780 | 321-375 | – | |

| Сортовой прокат. Закалка в масло от 835-865 °C + Отпуск при 570-620 °C, охлаждение на воздухе | ||||||||

| – | ≥830 | ≥980 | ≥7 | ≥35 | ≥590 | 293-341 | – | |

| – | ≥830 | ≥980 | ≥12 | ≥50 | ≥980 | 293-341 | – | |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | a, 10-6 1/°С | С, Дж/(кг · °С) |

|---|---|---|---|---|---|---|---|

| 20 | 215 | 84 | 7850 | 39 | 331 | – | – |

| 100 | 211 | 81 | – | 38 | – | 116 | 490 |

| 200 | 201 | 77 | – | 37 | – | 121 | 506 |

| 300 | 190 | 73 | – | 37 | – | 127 | 522 |

| 400 | 177 | 68 | – | 35 | – | 132 | 536 |

| 500 | 173 | 66 | – | 33 | – | 136 | 536 |

| 600 | – | – | – | 31 | – | 136 | – |

| 700 | – | – | – | 29 | – | – | 565 |

| 800 | – | – | – | 27 | – | 139 | – |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| G | Модуль упругости при сдвиге кручением |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Трудносвариваемая. Способ сварки: РДС. Необходим подогрев и последующая термообработка. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала – 1220 °С, конца – 800 °С. Сечения до 80 мм – рекомендован отжиг с перекристаллизацией, два переохлаждения, отпуск. |

| Флокеночувствительность | Чувствительна. |

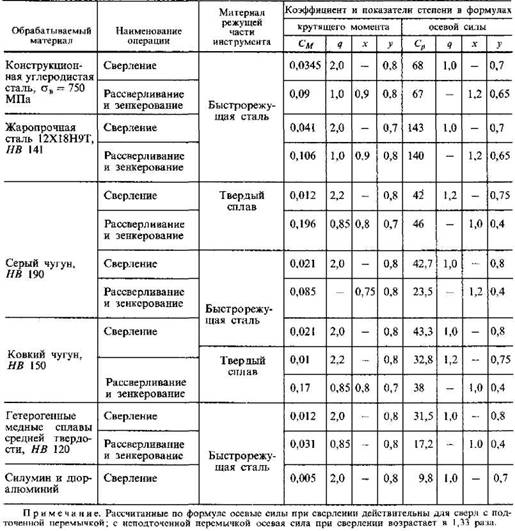

| Обрабатываемость резаньем | В горячекатаном состоянии при НВ 228-235 и sВ=560 МПа Kn тв.спл.=0,7 Kn б.ст.=0,4. |

| Макроструктура и загрязненность | Макроструктура стали при проверке на изломах в продольном направлении и поперечных темплетах, отобранных от готового проката, не должна иметь усадочной раковины, рыхлости, пузырей, трещин, расслоений, шлаковых включений и флокенов, а также дефектов излома, перечисленных в приложении 3 ГОСТ 10243. Центральная пористость, точечная неоднородность и ликвационный квадрат не должны превышать 1 балла; послойная кристаллизация и светлый контур – 3 балла эталонных шкал ГОСТ 10243. Все другие дефекты, предусмотренные ГОСТ 10243, не допускаются. Загрязненность стали неметаллическими включениями должна быть по среднему баллу не выше (в баллах): по оксидам точечным 1,5, по оксидам строчечным 2,0, по силикатам хрупким 1,0, по силикатам пластичным 1,0, по силикатам недеформирующимся 2,5, по сульфидам 2,5, по нитридам строчечным и точечным 1,0. Центральная пористость, точечная неоднородность и ликвационный квадрат не должны превышать 1 балла; послойная кристаллизация и светлый контур – 3 балла эталонных шкал ГОСТ 10243. Все другие дефекты, предусмотренные ГОСТ 10243, не допускаются. Загрязненность стали неметаллическими включениями должна быть по среднему баллу не выше (в баллах): по оксидам точечным 1,5, по оксидам строчечным 2,0, по силикатам хрупким 1,0, по силикатам пластичным 1,0, по силикатам недеформирующимся 2,5, по сульфидам 2,5, по нитридам строчечным и точечным 1,0. |

Сталь марки 40ХН2МА характеристики, применение, расшифровка, химический состав, термообработка,механические свойства, аналоги, твердость, сварка

Содержание

- 1 Заменители

- 2 Аналоги

- 3 Расшифровка

- 4 Вид поставки

- 5 Характеристики и применение

- 6 Температура критических точек, °С

- 7 Химический состав, % (ГОСТ 4543-71)

- 8 Химический состав, % (ГОСТ 4543-2016)

- 9 Применение стали 40ХН2МА для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

- 10 Применение стали для изготовления шпинделей и штоков (ГОСТ 33260-2015)

- 11 Рекомендации по применению стали 40Х для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

- 12 Режимы термической обработки изделий из стали 40ХН2МА [1]

- 13 Режимы азотирования стали 40Х2Н2МА [1]

- 14 Зависимость твердости закаленной стали 40Х2Н2МА от температуры отпуска [2]

- 15 Твердость HB (ГОСТ 4543-2016)

- 16 Механические свойства металлопродукции (ГОСТ 4543-2016)

- 17 Механические свойства

- 18 Механические свойства в зависимости от температуры отпуска

- 19 Механические свойства при повышенных температурах

- 20 Предел выносливости

- 21 Ударная вязкость KCU

- 22 Механические свойства в зависимости от сечения

- 23 Технологические свойства

- 24 Прокаливаемость

- 25 Критический диаметр d

- 26 Коррозионная стойкость

- 27 Плотность ρп кг/см3 при температуре испытаний, °С

- 28 Коэффициент линейного расширения α*106, К-1

- 29 Удельное электросопротивление ρ нОм*м

- 30 Удельная теплоемкость c, Дж/(кг*К)

- 31 Коэффициент теплопроводности λ Вт/(м*К)

- 32 Модуль Юнга (нормальной упругости) Е, ГПа

- 33 Модуль упругости при сдвиге на кручение G, ГПа

- 34 Библиографический список

- 35 Узнать еще

Заменители

- Сталь 40ХГТ,

- Сталь 40ХГР,

- Сталь 30Х3МФ,

- Сталь 45ХН2МФА.

Аналоги

| Европа (EN) | 40NiCrMo4KD |

| Германия (DIN, EN) | 36CrNiMo4 (1.6511) |

| США (UNS) | G 43400(4340) |

| Великобритания (B.S., EN) | 36CrNiMo4 (817M307) |

| Япония (JIS) | SNCM439 (SNCM8) |

| Франция (AFNOR; EN) | 36CrNiMo4 |

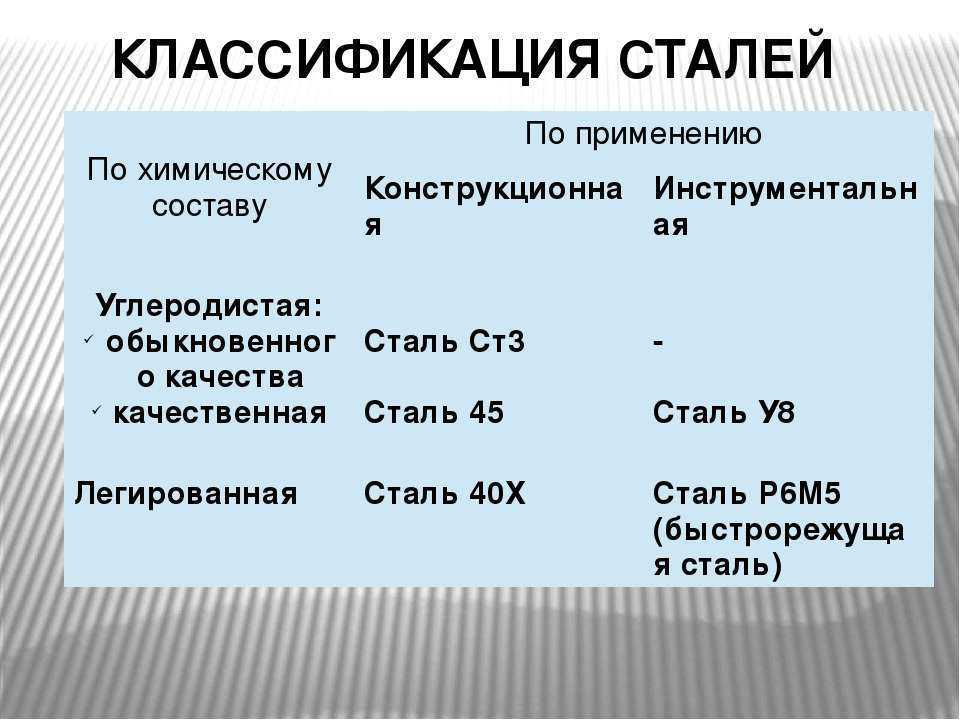

Расшифровка

Согласно ГОСТ 4543-2016 наименование марок стали состоит из цифр и буквенного обозначения химических элементов:

- Цифра 40 перед буквенным обозначением указывает среднюю массовую долю углерода (С) в стали в сотых долях процента, т.е. среднее содержание углерода в стали 0,40%.

- Буква Х указывает, что сталь легирована хромом, отсутствие цифры после буквы указывает, что содержание хрома в стали до 1,5%.

- Буква Н указывает, что сталь легирована никелем, цифра 2 после буквы указывает, что содержание никеля в стали до 2%.

- Буква М указывает, что сталь легирована молибденом, отсутствие цифры после буквы указывает, что содержание молибдена в стали до 1,5%.

- Буква А в конце маркировки указывает, что сталь является высококачественной, т.е. сталь с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью.

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Поковка и кованая заготовка ГОСТ 1133-71, ГОСТ 8479-70.

- Валки ОСТ 24.013.04-83, ОСТ 24.013.20-85.

- Полоса ГОСТ 103-76.

Характеристики и применение

Сталь 40ХН2МА (старое обозначение 40ХНМА) является хромо-никель-молибденовой конструкционной легированной сталью. Сталь выплавляется в открытых электропечах и методом электрошлакового переплава. Обладает малой чувствительностью к отпускной хрупкости.

Сталь хорошо деформируется в горячем состоянии. Температурный интервал деформации 1180-800°C.

Температурный интервал деформации 1180-800°C.

Данную сталь применяют для изготовления следующих деталей:

- коленчатые валы,

- клапаны,

- шатуны,

- крышки шатунов,

- ответственные болты,

- шестерни,

- кулачковые муфты,

- диски и другие тяжелонагруженные детали.

- Валки для холодной прокатки металлов.

В нефтяной, нефтехимической и газовой промышленности сталь 40ХН2МА применяется для изготовления следующих деталей:

- замков и переводников для бурильных труб и электробуров

- осей блоков и кронблоков

- стволов и траверс пластинчатых крюков

- переводников вертлюг

- шайб шарошечных коронок колонковых долот

- шатунных болтов и т.д.

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Ar1 | Мн |

| 730 | 820 | 550 | 380 | 320 |

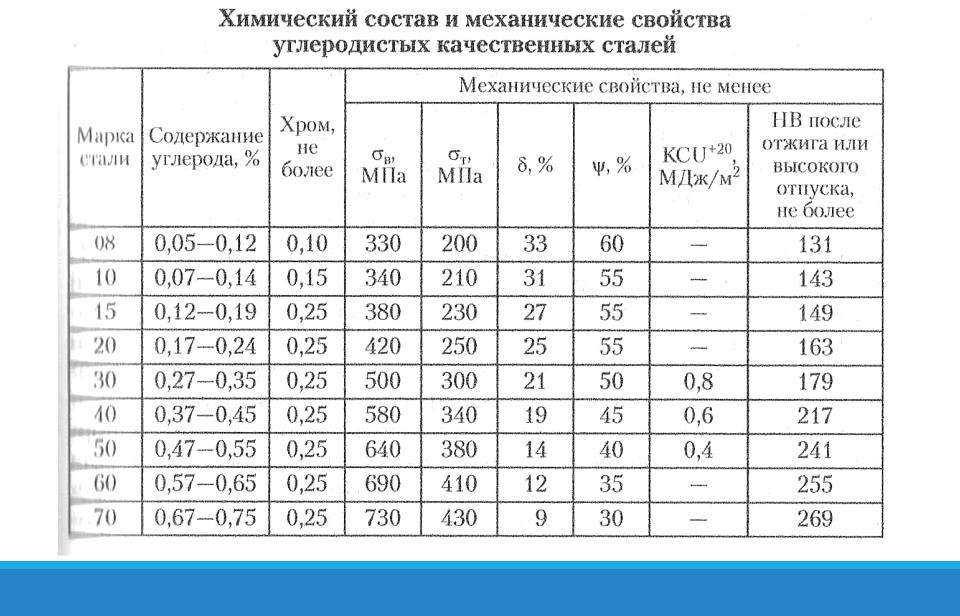

Химический состав, % (ГОСТ 4543-71)

| C | Mn | Si | Cr | Ni | Мо | P | S | Cu |

| не более | ||||||||

| 0,37-0,44 | 0,50-0,80 | 0,17-0,37 | 0,60-0,90 | 1,25-1,65 | 0,15-0,25 | 0,025 | 0,025 | 0,30 |

Химический состав, % (ГОСТ 4543-2016)

| Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | В |

| 0,37-0,44 | 0,17-0,37 | 0,50-0,80 | 0,60-0,90 | 1,25-1,65 | 0,15-0,25 | — | — | — | — |

ПРИМЕЧАНИЕ:

- Суммарная массовая доля молибдена и вольфрама, пересчитанного на молибден, из расчета: три весовые части вольфрама заменяют одну весовую часть молибдена, должна соответствовать указанному в настоящей таблице.

- Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7.1.2.3 (ГОСТ 4543-2016).

Применение стали 40ХН2МА для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 40ХН2МА ГОСТ 4543 | Сортовой прокат ГОСТ 4543. Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры высокого давления. Предел применения по отрицательной температуре может быть расширен до минус 60°С при обеспечении ударной вязкости при рабочей температуре: KCU-60≥300 кДж/м2 (3,0 кгс*м/см2) или KCU-60≥250 кДж/м2 (2,5 кгс*м/см2) |

Применение стали для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 40ХН2МА ГОСТ 4543 | Сортовой прокат ГОСТ 4543, ГОСТ 1051 | От -40 до 450 | Применяется для высоконагруженных деталей после улучшающей термообработки (закалка и высокий отпуск).  Предел применения может быть расширен до минус 60°C при обеспечении ударной вязкости при рабочей температуре: KCU≥300 кДж/м2 (3,0 кгс*м/см2) или KCV≥250 кДж/м2 (2,5 кгс*м/см2) |

Рекомендации по применению стали 40Х для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка + отпуск при температуре, °С | Примерный уровень прочности, Н/мм (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 40ХН2МА | 580-600 | 1100(110) | -80 | 70 |

Режимы термической обработки изделий из стали 40ХН2МА [1]

Предварительная термическая обработка: нормализация при 900±20°C и высокий отпуск при 670±15°C (HB dотп≥3,7 мм).

Окончательная термическая обработка: закалка с 850±10°C в масле, отпуск при 600-650°C, охлаждение в масле или воде (HB dотп = 3,65-3,35 мм) или отпуск при 500-600°C, охлаждение в масле или воде (HB dотп = 3,45-3,2 мм)

Прокаливаемость d до 50 мм.

Режимы азотирования стали 40Х2Н2МА [1]

| Способ азотирования | Режим предварительной термической обработки | НВ (dотп) мм | Режим азотирования | Глубина слоя, мм | HV азотированной поверхности кгc/мм2 | ||

| температура °С | время, час | степень диссоциации аммиака, % | |||||

| Газовое | Закалка с 850±10°С в масле, отпуск при 570-670°С, охлаждение в воде или масле | 3,55-3,30 | 520 | 50-60 | 20-40 | 0,5-0,6 | ≥500 |

| 510 + 550 | 25 35 | 20-40 40-60 | 0,5-0,7 | ≥500 | |||

| Жидкостное | То же | 3,55-3,30 | 560 | 4-6 | — | 0,25 | ≥550 |

Зависимость твердости закаленной стали 40Х2Н2МА от температуры отпуска [2]

| Температура отпуска, °C | Твердость НВ, не более | Примечание |

| 200 | 525 | Закалка с 850°C в масле |

| 300 | 475 | |

| 400 | 420 | |

| 500 | 350 | |

| 600 | 275 |

Твердость HB (ГОСТ 4543-2016)

| Марка стали | Твердость НВ, не более |

| 40Х2Н2МА | 269 |

Механические свойства металлопродукции (ГОСТ 4543-2016)

| Режим термической обработки | Механические свойства, не менее | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | ||||||||

| Закалка | Отпуск | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное | Ударная вязкость KCU, Дж/см2 | |||||

| Температура, °С | Среда охлаждения | Температура, °С | Среда охлаждения | удлинение δт,% | сужение ψ, % | |||||

| 1-й закалки или нормализации | 2-й закалки | |||||||||

| 850 | — | Масло | 620 | Вода или масло | 1)930 | 1080 | 12 | 50 | 78 | 25 |

| 2)835 | 980 | 12 | 55 | 98 | 25 | |||||

ПРИМЕЧАНИЕ. Механические свойства металлопродукции, определяемые при температуре 20°С(-10/+15) на продольных термически обработанных образцах или образцах, изготовленных из термически обработанных заготовок.

Механические свойства металлопродукции, определяемые при температуре 20°С(-10/+15) на продольных термически обработанных образцах или образцах, изготовленных из термически обработанных заготовок.

Механические свойства

| Гост | Состояние поставки | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | |||||||||

| ГОСТ 4543-71 | Пруток. Закалка с 850 °С в масле; отпуск при 620 °С, охл. в воде | 25 | — | 930 | 1080 | 12 | 50 | 78 | — |

| ГОСТ 4543-71 | Пруток. Закалка с 850 °С в масле; отпуск при 620 °С, охл. в масле | 25 | — | 835 | 980 | 12 | 55 | 98 | — |

| ГОСТ 8479-70 | Поковка. Закалка + отпуск | 500-800 | 440 | 440 | 635 | 11 | 30 | 39 | 197-235 |

| 300-500 | 490 | 490 | 655 | 12 | 35 | 49 | 212-248 | ||

| 500-800 | 11 | 30 | 39 | ||||||

| 100-300 | 540 | 540 | 685 | 13 | 40 | 49 | 223-262 | ||

| 300-500 | 12 | 33 | 44 | ||||||

| 100-300 | 590 | 590 | 735 | 13 | 40 | 49 | 235-277 | ||

| 300-500 | 12 | 35 | 44 | ||||||

| 500-800 | 10 | 30 | 39 | ||||||

| 100-300 | 640 | 640 | 783 | 12 | 38 | 49 | 248-293 | ||

| 300-500 | 11 | 33 | 44 | ||||||

| 100-300 | 685 | 685 | 835 | 12 | 38 | 49 | 262-311 | ||

| До 100 | 735 | 735 | 880 | 13 | 40 | 59 | 277-321 | ||

| 100-300 | 12 | 35 | 49 | ||||||

| До 100 | 785 | 785 | 930 | 12 | 40 | 59 | 293-331 | ||

| 100-300 | 11 | 35 | 49 | ||||||

Механические свойства в зависимости от температуры отпуска

| toтп, °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 | Твердость НВ |

| 200 | 1600 | 1750 | 10 | 50 | 59 | 525 |

| 300 | 1470 | 1600 | 10 | 50 | 49 | 475 |

| 400 | 1240 | 1370 | 12 | 52 | 59 | 420 |

| 500 | 1080 | 1180 | 15 | 59 | 88 | 350 |

| 600 | 860 | 960 | 20 | 62 | 147 | 275 |

ПРИМЕЧАНИЕ. Закалка с 850 °С в масле.

Закалка с 850 °С в масле.

Механические свойства при повышенных температурах

| tисп, °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 |

| Закалка с 850 «С в масле; отпуск при 580 ’С | |||||

| 20 | 950 | 1070 | 16 | 58 | 78 |

| 250 | 830 | 1010 | 13 | 47 | 109 |

| 400 | 770 | 950 | 17 | 63 | 84 |

| 500 | 680 | 700 | 18 | 80 | 54 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин; скорость деформации 0,001 1/с | |||||

| 700 | — | 185 | 17 | 32 | — |

| 800 | — | 89 | 66 | 90 | — |

| 900 | — | 50 | 69 | 90 | — |

| 1000 | — | 35 | 75 | 90 | — |

| 1100 | — | 24 | 72 | 90 | — |

| 1200 | — | 14 | 62 | 90 | — |

Предел выносливости

| Сечение, мм | Термообработка | σ-1, МПа | τ0,2, МПа |

| 100 | Закалка с 850 °С в масле; отпуск при 580 °С; σв = 880 МПа | 447 | 274 |

| 400 | Закалка с 850 °С в масле; отпуск при 610 °С; σв = 790 МПа; σ0,2 = 880 МПа, σв = 1080 МПа | 392 | 235 |

| 519 (n = 106) |

Ударная вязкость KCU

| Термообработка | КСU, Дж/см2, при температуре, °С | ||

| +20 | -40 | -60 | |

| Закалка с 860 °С в масле; отпуск при 580 °С | 103 | 93 | 59 |

Механические свойства в зависимости от сечения

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 | Твердость НRCэ |

Пруток. Закалка с 850 °С в масле; отпуск при 620 °С Закалка с 850 °С в масле; отпуск при 620 °С | |||||||

| 40 | Ц | 880 | 1030 | 14 | 57 | 118 | 33 |

| 60 | Ц | 830 | 980 | 16 | 60 | 127 | 32 |

| 80 | 1/2R | 730 | 880 | 17 | 61 | 127 | 29 |

| 100 | 1/2R | 670 | 850 | 19 | 61 | 127 | 26 |

| 120 | 1/3R | 630 | 830 | 20 | 62 | 127 | 25 |

| Пруток. Закалка с 850 °С в масле; отпуск при 540-660 °С | |||||||

| До 16 | Ц | 1000 | 1200-1400 | 9 | — | 90 | — |

| 16-40 | Ц | 900 | 1100-1300 | 10 | — | 50 | — |

| 40-100 | Ц | 800 | 1000-1200 | 11 | — | 60 | — |

| 100-160 | Ц | 700 | 900-1100 | 12 | — | 60 | — |

| 160-250 | Ц | 650 | 850-1000 | 12 | — | 60 | — |

Технологические свойства

| Температура ковки, °С | Начала 1220, конца 800. Сечения до 80 мм — отжиг с перекристаллизацией, два переохлаждения, отпуск. |

| Свариваемость | Трудносвариваемая. Способ сварки — РДС. Необходим подогрев и последующая термообработка. |

| Обрабатываемость резанием | Kv тв.спл = 0,4 и Kv б.ст = 0,7 в горячекатаном состоянии при НВ 228-235 и σв = 560 МПа. |

| Склонность к отпускной хрупкости | Не склонна. |

| Флокеночувствительность | Чувствительна. |

Прокаливаемость

| Твердость HRСэ, на расстоянии от торца, мм (закалка с 840 °С) | |||||||||

| 1,5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 |

| 49-59,5 | 43,5-60 | 50-60 | 50-59,5 | 49-59 | 48-58 | 45-56 | 41,5-53 | 41-50,5 | 36,5-48,5 |

Критический диаметр d

| Количество мартенсита, % | Критическая твердость, HRCэ | d, мм, при закалке | |

| в воде | в масле | ||

| 50 | 44-47 | 153 | 114 |

| 90 | 49-53 | 137-150 | 100-114 |

Коррозионная стойкость

| Среда | Температура, °С | Глубина, мм/год |

| Вода | 300 | 0,05-0,1 |

ПРИМЕЧАНИЕ, σ4551/10000 = 686 МПа; σ4551/1000 = 137 МПа; σ5901/10000 = 13 МПа; σ5901/1000 = 29 МПа.

Плотность ρ

п кг/см3 при температуре испытаний, °С| Сталь | 20 |

| 40ХН2МА | 7850 |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 40ХН2МА | 11,6 | 12,1 | 12,7 | 13,2 | 13,6 | 13,9 | — | — | — | — |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 40ХН2МА | 331 | — | — | — | — | — | — | — | — | — |

Удельная теплоемкость

c, Дж/(кг*К)| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 40ХН2МА | 490 | 506 | 522 | 536 | 565 | — | — | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 40ХН2МА | 39 | 38 | 37 | 37 | 35 | 33 | 31 | 29 | 27 | — |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 40ХН2МА | 215 | 211 | 201 | 190 | 177 | 173 | — | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 40ХН2МА | 84 | 81 | 77 | 73 | 68 | 66 | — | — | — | — |

Библиографический список

- Скляров Н.

М. Конструкционные стали. 1975 г.

М. Конструкционные стали. 1975 г. - Фиргер И.В. Термическая обработка сплавов: Справочник. 1982 г.

Сталь 40ХН2МА / Ауремо

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп вст4пс St0 ВСТ2ПС ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10 пс 15 тыс. 18кп 20пс 35 55 05кп 08У 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (Статья 10) 12К 15пс 20 тыс. 25 45 60 08кп 10кп 15 16К 20кп 30 50 0sV 60С2 60S2XA 50HFA 60С2А 60С2ХФА 65С2ВА 85 55HGR 65 70С3А 55С2 60G 60С2Н2А 65G 70 75 SHX15 Шх25СГ SHX4 А12 А20 А40Г А30 10ХНДП 14G2AF 15G2AFDps 17ГС 18G2AFps 09G2 10G2BD 10HSND 12ГС 15Г2СФД 16ГС 35ГС 14ХГС Сталь 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14G2 16G2AF 17Г1С 25Г2С 10G2 14Х2ГМР 15HF 18Х2Н4МА 20G 20Х2Н4А 20HGR 20ХН2М (20ХНМ) 30G 30HGS 30ХН2МА 34ХН3М 35X 38Х2х4М 38ХА 38XMA 3Х3М3Ф 40X 40ХФА 45ХН 50G2 12ХН2 15X 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30Хh3МФА 33HS 35ХН1М2ФА 38Х2НМ 40G 40Х2Н2МА 40XH 45G 45XN2MFA 50X 12ХН2А 18HGT 20ХГНР 20XN4FA 25HGT 30X 30ХГСН2А 30ХН3А 34ХН1М 35G 36Х2Н2МФА 38X2НМФ 38ХГН 38ХН3МА 40G2 40ХН2МА 45Г2 47ГТ 50XH 12Х2х5А 12ХН3А 15G 18Х2Н4ВА 20X 20XH 20ХНР 30HGT 30ХН3М2ФА 35Г2 35ХГСА 38Х2х3МА 38ХН3МФА 40ХС 45X 50G

Описание

Сталь 40ХН2МА

Сталь 40ХН2МА : марка сталей и сплавов. Ниже приведена систематизированная информация по назначению, химическому составу, видам расходных материалов, заменителей, температур критических точек, физико-механических, технологических и литейных свойств для марки — Сталь 40Х3МА.

Ниже приведена систематизированная информация по назначению, химическому составу, видам расходных материалов, заменителей, температур критических точек, физико-механических, технологических и литейных свойств для марки — Сталь 40Х3МА.

Общие сведения о стали 40ХН2МА

| Заменитель марки |

| стали: 40ХГТ, 40ХГР, 30х4МФ, 45ХН2МФА. |

| Тип поставки |

| Круг 40хн2ма, труба 40хн2ма, сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-7 Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73, ГОСТ 10702-78. Полированный слиток и серебряный слиток ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Валки ОСТ 24.013.04.-83, ОСТ 24.013.20-85. |

| Применение |

Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов. Валки для холодной прокатки металлов. |

Химический состав стали 40ХН2МА

| Химический элемент | % |

| Кремний (Si) | 0,17−0,37 |

| Марганец (Mn) | 0,50−0,80 |

| Медь (Cu), не более | 0,30 |

| Молибден (Mo) | 0,15−0,25 |

| Никель (Ni) | 1,25−1,65 |

| Сера (S), не более | 0,025 |

| Углерод (С) | 0,37−0,44 |

| Фосфор (P), не более | 0,025 |

| Хром (Cr) | 0,60−0,90 |

Механические свойства стали 40ХН2МА

Механические свойства

| Термообработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | HB | |||||||

Бар. Закалка 850°С, масло. Отпуск 620°С, вода. Закалка 850°С, масло. Отпуск 620°С, вода. | ||||||||||||||

| 25 | 930 | 1080 | 12 | 50 | 78 | |||||||||

| Бар. Закалка 850°С, масло. Отпуск 620°С, масло | ||||||||||||||

| 25 | 835 | 980 | 12 | 55 | 98 | |||||||||

| Поковки. Закалка. Отпуск. | ||||||||||||||

| КП 440 | 500-800 | 440 | 635 | одиннадцать | тридцать | 39 | 197−235 | |||||||

| КП 490 | 300−500 | 490 | 655 | 12 | 35 | 49 | 212−248 | |||||||

| КП 490 | 500-800 | 490 | 655 | одиннадцать | тридцать | 39 | 212−248 | |||||||

| КП 540 | 100−300 | 540 | 685 | тринадцать | 40 | 49 | 223−262 | |||||||

| КП 540 | 300-500 | 540 | 685 | 12 | 35 | 44 | 223−262 | |||||||

| КП 590 | 100−300 | 590 | 735 | тринадцать | 40 | 49 | 235−277 | |||||||

| КП 590 | 300-500 | 590 | 735 | 12 | 35 | 44 | 235−277 | |||||||

| КП 590 | 500-800 | 590 | 735 | десять | тридцать | 39 | 235−277 | |||||||

| КП 640 | 100−300 | 640 | 785 | тринадцать | 38 | 49 | 248−293 | |||||||

| КП 640 | 300-500 | 640 | 785 | одиннадцать | 33 | 44 | 248−293 | |||||||

| КП 685 | 100−300 | 685 | 835 | 12 | 338 | 49 | 262−311 | |||||||

| КП 735 | <100 | 735 | 880 | тринадцать | 40 | 59 | 277−321 | |||||||

| КП 735 | 100−300 | 735 | 880 | 12 | 35 | 49 | 277−321 | |||||||

| КП 785 | <100 | 785 | 785 | 12 | 40 | 59 | 293−331 | |||||||

| КП 785 | 100−300 | 785 | 785 | одиннадцать | 35 | 49 | 293−331 | |||||||

Механические свойства при повышенных температурах

| t испытаний, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

Закалка 850°С, масло. Отпуск 580°С Отпуск 580°С | ||||||||||||||

| 20 | 950 | 1070 | шестнадцать | 58 | 78 | |||||||||

| 250 | 830 | 1010 | тринадцать | 47 | 109 | |||||||||

| 400 | 770 | 950 | 17 | 63 | 84 | |||||||||

| 500 | 680 | 700 | восемнадцать | 80 | 54 | |||||||||

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформации 2 мм/мин. Скорость деформации 0,001 1/с. | ||||||||||||||

| 700 | 185 | 17 | 32 | |||||||||||

| 800 | 89 | 66 | 90 | |||||||||||

| 900 | 50 | 69 | 90 | |||||||||||

| 1000 | 35 | 75 | 90 | |||||||||||

| 1100 | 24 | 72 | 90 | |||||||||||

| 1200 | четырнадцать | 62 | 90 | |||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | HB | ||||||||

Закалка 850°С, масло. | ||||||||||||||

| 200 | 1600 | 1750 | десять | 50 | 59 | 525 | ||||||||

| 300 | 1470 | 1600 | десять | 50 | 49 | 475 | ||||||||

| 400 | 1240 | 1370 | 12 | 52 | 59 | 420 | ||||||||

| 500 | 1080 | 1180 | пятнадцать | 59 | 88 | 350 | ||||||||

| 600 | 860 | 960 | 20 | 62 | 147 | 275 | ||||||||

Механические свойства в зависимости от сечения

| Термическая обработка, состояние поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | HRC e | |||||||

Пруток. Закалка 850°С, масло. Отпуск 620 °С Закалка 850°С, масло. Отпуск 620 °С | ||||||||||||||

| Место резки образца — центр | 40 | 880 | 1030 | четырнадцать | 57 | 118 | 33 | |||||||

| Место вырезания образца — центр | 60 | 830 | 980 | шестнадцать | 60 | 127 | 32 | |||||||

| Место для резки образца — 1/2R | 80 | 730 | 880 | 17 | 61 | 127 | 29 | |||||||

| Место для вырезания образца — 1 / 2R | 100 | 670 | 850 | 19 | 61 | 127 | 26 | |||||||

| Место вырезания образца — 1/3R | 120 | 630 | 830 | 20 | 62 | 127 | 25 | |||||||

| Закалка 850°С, масло. Отпуск 540−660 °С | ||||||||||||||

| Место вырезки образца — центр | <16 | 1000 | 12:00−14:00 | девять | 90 | |||||||||

| Место вырезания образца — центр | 16−40 | 900 | 11:00−13:00 | десять | 50 | |||||||||

| Место вырезания образца — центр | 40−100 | 800 | 1000−1200 | одиннадцать | 60 | |||||||||

| Место вырезания образца — центр | 100−160 | 700 | 900−1100 | 12 | 60 | |||||||||

| Место вырезания образца — центр | 160−250 | 650 | 850−1000 | 12 | 60 | |||||||||

Технологические свойства стали 40хN2MA

| ТЕМПЛАТА БОДА |

Начало 1220, конец 800. Секции до 80 мм – отжигание с повторным заводом. Секции до 80 мм – отжигание с повторным заводом. |

| Свариваемость |

| трудно свариваемые. Метод сварки: РДС. Требуется нагрев и последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 228−235 σ B = 560 МПа K υ тв.пл. = 0,7, K υ б.ст. = 0,4. |

| Склонность к высвобождению |

| не наклонная |

| Чувствительность стада |

| чувствительная |

Температура критических точек стали 40ХН2МА

| Критическая точка | °С |

| Ас1 | 730 |

| Ас3 | 820 |

| Ar3 | 550 |

| Ar1 | 380 |

| Мн | 320 |

Ударная вязкость стали 40ХН2МА

Ударная вязкость, KCU, Дж/см 2

| Состояние поставки, термическая обработка | +20 | -40 | -60 |

Гюншинг 860 С, масло. Отпуск 580 C. Отпуск 580 C. | 103 | 93 | 59 |

Предел выносливости стали 40ХН2МА

| σ -1 , МПа | τ -1 , МПа | п | σ B , МПа | σ 0,2 , МПа | Термическая обработка, состояние стали |

| 447 | 274 | 880 | Участок 100 м. Закалка 850 С, масло. Отпуск 580 С. | ||

| 392 | 235 | 790 | Участок 400 м. Закалка 850 С, масло. Отпуск 610 С. | ||

| 519 | 1Э + 6 | 1080 | 880 |

Hardenability of steel 40ХН2МА

Tempering 840 C.

| Distance from the end, mm / HRC e | |||||||||||

| 1.5 | 3 | 6 | девять | 12 | пятнадцать | 21 | 27 | 33 | 42 | ||

| 49−59,5 | 40,5−60 | 50−60 | 50−59,5 | 49−59 | 48−58 | 45−56 | 41,5−53 | 41−50,5 | 36,5−48,5 | ||

| Количество мартенсита, % | Крит. Диам. в воде, мм Диам. в воде, мм | Крит. Диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 153 | 114 | 44−47 |

| 90 | 137−150 | 100−114 | 49−53 |

Коррозионные свойства стали 40ХН2МА

| Среда | Температура испытания, °С | Глубина, мм/год |

| Вода | 300 | 0,05−0,1 |

Физические свойства стали 40ХН2МА

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 215 | 211 | 201 | 190 | 177 | 173 | ||||

| Модуль упругости при кручении G, ГПа | 84 | 81 | 77 | 73 | 68 | 66 | ||||

| Коэффициент теплопроводности Вт/(м°С) | 39 | 38 | 37 | 37 | 35 | 33 | 31 | 29 | 27 | |

Уд. электрическое сопротивление (p, ном. м) электрическое сопротивление (p, ном. м) | 331 | |||||||||

| Температура испытания, °С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20-800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 11,6 | 12.1 | 12,7 | 13,2 | 13,6 | 13,9 | ||||

| Удельная теплоемкость (С, Дж/(кг°С)) | 490 | 506 | 522 | 536 | 565 |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru/40HN2MA.html

40HN2MA / Aloro

Валы, клапаны, крышки шатунов и другие детали для тяжелых условий эксплуатации. Валки для холодной прокатки.

Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, приводы и другие тяжелонагруженные детали. Валки для холодной прокатки металлов. Трубы стальные 40ХН2МА-В для валов вертолетов холодного оперения

Классификация

| Страна | Раздел | Категория |

|---|---|---|

| СНГ, Россия, Украина | Конструкционная сталь | Легированная конструкционная сталь |

Химический состав

| Стандарт | Fe, % | Si, % | Мн, % | Cr, % | Cu, % | Ni, % | Р, % | С, % | С, % | Мо, % |

|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 4543-71 9{-6}$$, $$\Omega\cdot m$$ | ||||||||||

| 20 | 215 | 39 | 7850 | 0,331 | ||||||

| 100 | 211 | 11,6 | 38 | 0,49 | ||||||

| 200 | 201 | 12. 1 1 | 37 | 0,506 | ||||||

| 300 | 190 | 12,7 | 37 | 0,522 | ||||||

| 400 | 177 | 13,2 | 35 | 0,536 | ||||||

| 500 | 173 | 13,6 | 33 | 0,565 | ||||||

| 600 | 13,9 | 31 | ||||||||

| 700 | 29 | |||||||||

| 800 | 92}$$ | Лечение | ||||||||

| Стержень | ГОСТ 4543-71 | 25 | 1080 | 930 | 12 | 50 | 780 | Закалка и отпуск |

Число твердости по Бринеллю

| Прокат | Стандартный | Классификаторы | Значение, HBW |

|---|---|---|---|

| Сплав | ГОСТ 4543-71 | отжиг | 269 |

Технологические свойства

| Свариваемость | Восприимчивость к хлопьям | Склонность к отпускной хрупкости |

|---|---|---|

| Трудно свариваемые | чувствительный | без наклона |

Критические температуры

| Ас 1 , К | Ас 3 (Ас м ), К | Ар 3 (Дуга м ), К | Ар 1 , К | Мн, К |

|---|---|---|---|---|

| 730 | 820 | 550 | 380 | 320 |

Аналоги

| США | Германия |

|---|---|

| Группа 9840 | 1. 6582 (34CrNiMo6) 6582 (34CrNiMo6) |

Стандарты

| Стандарты | Описание |

|---|---|

| ГОСТ 4543-71 |

Описание химических элементов

| Элемент | Единицы измерения | Описание |

|---|---|---|

| Fe | % | Железо |

| Si | % | Кремний |

| Мн | % | Марганец |

| Кр | % | Хром |

| Медь | % | Медь |

| Никель | % | Никель |

| П | % | Фосфор | $$\Омега\cdot м$$ | Удельное электрическое сопротивление |

Описание механических свойств

| Параметр | Единицы измерения | Описание | |

|---|---|---|---|

| $$\сигма _{U}$$ | $$МПа$$ | Предел прочности при растяжении | |

| $$\sigma_{P}$$ | $$МПа$$ | Предел пропорциональности 92}$$ | Ударная вязкость |

Обозначение видов свариваемости

| Параметр | Единицы измерения | Описание |

|---|---|---|

| без ограничений | Сварку выполняют без нагрева и без последующей термической обработки | |

| Ограниченно сварные | Возможна сварка с нагревом до 100–120 °С и последующей термической обработкой | |

| Трудно свариваемые | Для получения качественных сварных соединений необходимы дополнительные операции: подогрев до 200–300 °С под сварку, термическая обработка после сварки — отжиг | |

| Не применяется для сварных конструкций |

Описание температур критических точек

| Параметр | Единицы измерения | Описание |

|---|---|---|

| Ас 1 | К | |

| Ас 3 (Ас м ) | К | |

| Ар 3 (Арк м ) | К | |

| Ar 1 | К | |

| Мн | К |

ГОСТ 40Г ГОСТ 4543 – ББН СТАЛЬ СКЛАД

- Введение

- Химическая

- Механический

- Физический

- сообщений

ГОСТ 40Г ГОСТ 4543 Введение

ГОСТ 40Г ГОСТ 4543 является одним из основных продуктов нашей компании. Помимо предложения высокого качества 40G по конкурентоспособной цене, мы также помогаем разрешить любые сомнения клиентов. Например, химический состав 40G, свойства 40G, предел текучести 40G, предел прочности при растяжении 40G, эквивалентные сорта 40G и т. Д. Между тем, мы также выполняем обработку для ГОСТ 40Г ГОСТ 4543 , в том числе резка, гибка, сварка, сверление и др.

Помимо предложения высокого качества 40G по конкурентоспособной цене, мы также помогаем разрешить любые сомнения клиентов. Например, химический состав 40G, свойства 40G, предел текучести 40G, предел прочности при растяжении 40G, эквивалентные сорта 40G и т. Д. Между тем, мы также выполняем обработку для ГОСТ 40Г ГОСТ 4543 , в том числе резка, гибка, сварка, сверление и др.

Применение: Стержни из конструкционной легированной стали. Характеристики.

Термообработка: 1678°C – 1514°C.

ГОСТ 40Г ГОСТ 4543 Химическая

ГОСТ 40Г ГОСТ 4543 представляет собой сплав железа с углеродом и другими элементами. Из-за его высокой прочности на растяжение и низкой стоимости он является основным компонентом, используемым в зданиях, инфраструктуре, инструментах, кораблях, автомобилях, машинах, приборах. ГОСТ 40Г ГОСТ 4543 Химический состав, определяемый ковшовым анализом, должен соответствовать указанным в следующей таблице значениям.

| Элемент | Мин. | Максимум | Аналог |

|---|---|---|---|

| Si | 0,1700 | 0,3700 | – |

| Мн | 0,7000 | 1.0000 | – |

| С | 0,3700 | 0,4500 | – |

ГОСТ 40Г ГОСТ 4543 механические

Основными механическими свойствами являются эластичность, пластичность, жесткость, чувствительность к старению, прочность, твердость, ударная вязкость, усталостная прочность и вязкость разрушения.

Эластичность: Металлический материал деформируется под действием внешней силы. Когда внешняя сила удаляется, он может восстановить свою первоначальную форму.

Пластичность: Способность ГОСТ 40Г ГОСТ 4543 производить остаточные деформации, не вызывая повреждений под действием внешних сил.

Жесткость: Способность ГОСТ 40Г ГОСТ 4543 сопротивляться упругой деформации под нагрузкой.

Прочность: Способность ГОСТ 40Г ГОСТ 4543 сопротивляться деформации и разрушению под действием внешних сил.

Твердость: Способность ГОСТ 40Г ГОСТ 4543 сопротивляться давлению в него более твердого предмета.

Ударная вязкость: Способность стали ГОСТ 40Г ГОСТ 4543 сопротивляться разрушению при ударной нагрузке.

Усталостная прочность: Максимальное напряжение, не вызывающее разрушения при воздействии многочисленных повторных или знакопеременных нагрузок.

Вязкость разрушения: показатель эффективности, отражающий ГОСТ 40Г ГОСТ 4543 способность сопротивляться трещиностойкости и расширению

| Предел текучести R p0,2 (МПа) | Растяжение R м (МПа) | Ударный КВ/Ку (Дж) | Удлинение А (%) | Уменьшение поперечного сечения при изломе Z (%) | Состояние после термообработки | Твердость по Бринеллю (HBW) |

|---|---|---|---|---|---|---|

| 996 (≥) | 153 (≥) | 34 | 12 | 11 | Раствор и старение, отжиг, старение, Q+T и т. д. д. | 441 |

ГОСТ 40Г ГОСТ 4543 физические

Физические свойства ГОСТ 40Г ГОСТ 4543 в основном указываются величиной модуля электрического сопротивления, теплопроводности, удельной теплоемкости, коэффициента теплового расширения, упругости, коэффициента Пуассона, плотности, и т.д.

| Температура (°C) | Модуль упругости (ГПа) | Средний коэффициент теплового расширения 10-6/(°C) в диапазоне от 20(°C) до | Теплопроводность (Вт/м·°C) | Удельная теплоемкость (Дж/кг·°C) | Удельное электрическое сопротивление (Ом мм²/м) | Плотность (кг/дм³) | Коэффициент Пуассона, ν |

|---|---|---|---|---|---|---|---|

| 14 | – | – | 0,24 | – | |||

| 227 | 371 | – | 31,3 | 411 | – | ||

| 419 | – | 14 | 34,2 | 141 | 332 |

GOST 40G GOST 4543 Служба обработки

Прокатная машина

Режущая машина

Multi Brilling Machine

Deep-Hole Drilling Machine

. 0004 ГОСТ 4543 Другие марки или аналогичные марки

0004 ГОСТ 4543 Другие марки или аналогичные марки

| Марка | Стандартный | Район | Содержание |

|---|---|---|---|

| 40ХМФА | ГОСТ 4543 | Россия | Стержни из конструкционной легированной стали. Технические характеристики |

| 40ХГТР | ГОСТ 4543 | Россия | Стержни из конструкционной легированной стали. Технические характеристики |

| 18х3Н4МА | ГОСТ 4543 | Россия | Стержни из конструкционной легированной стали. Технические характеристики |

| 20ХМ | ГОСТ 4543 | Россия | Стержни из конструкционной легированной стали. Технические характеристики |

| 12ХН3А | ГОСТ 4543 | Россия | Стержни из конструкционной легированной стали. Технические характеристики |

| 50 г | ГОСТ 4543 | Россия | Стержни из конструкционной легированной стали. |

М. Конструкционные стали. 1975 г.

М. Конструкционные стали. 1975 г.