Характеристики резина мбс: Технические свойства пластин МБС обеспечиваются резиной МБС

alexxlab | 14.04.2021 | 1 | Разное

Технические свойства пластин МБС обеспечиваются резиной МБС

Когда говорят о техпластинах маслобензостойких (МБС), имеют в виду разновидность резиновых пластин, которая используется для изготовления резинотехнических изделий для уплотнительных прокладок в узлах и соединениях, предотвращающих трение между металлическими поверхностями деталей, а также смягчающих последствия одиночных ударных нагрузок. Как следует из названия, пластины МБС производители изготавливают из резины МБС, и они могут использоваться в таких рабочих средах, как: различные виды масла, бензин, нефтепродукты.

Эксплуатационные свойства техпластин маслобензостойких таковы, что они могут выдержать давление от 0,05 до 10 мПа, при этом давление 0,05-0,4 мПа оптимально подходит для рабочей среды в виде воздуха или инертного газа, а давление до 10 мПа – для более агрессивных и тяжелых сред, типа нефтепродуктов, азота, масла. Рабочая температура, при которой пластины МБС не теряют своих свойств, может колебаться в пределах от -30 до +80 оС.

Такие свойства обеспечиваются материалом, из которого изготовил пластину МБС производитель, а именно – резиной МБС.

Немного о резине МБС

Резина МБС – это высококачественное резинотехническое изделие, которое может применяться в различных средах, даже в инертных газах или там, где основу составляет топливо. Наиболее часто резина МБС применяется в строительстве, электротехнике, машиностроении. Из резины МБС изготавливаются основания для монтажа насосного оборудования, предотвращающие вибрацию.

Резину МБС классифицируют по двум основным признакам:

- плотность;

- устойчивость к агрессивным средам.

Помимо указанных характеристик, маслостойкая резина устойчива к окислению и высокой температуре. Также она обладает высоким показателем электросопротивления и устойчива к воздействию химикатов. Температурный диапазон, при котором маслостойкая резина не теряет своих эксплуатационных характеристик: от -60 до +230 оС.

Классификация пластин МБС

Пластины маслобензостойкие классифицируются по конструкции, назначению и способу производства.

В зависимости от твердости пластины МБС бывают мягкими, средними и твердыми. В зависимости от количества тканых слоев пластины МБС бывают:

- I типа – без ткани;

- II типа – с одним или несколькими тканевыми слоями.

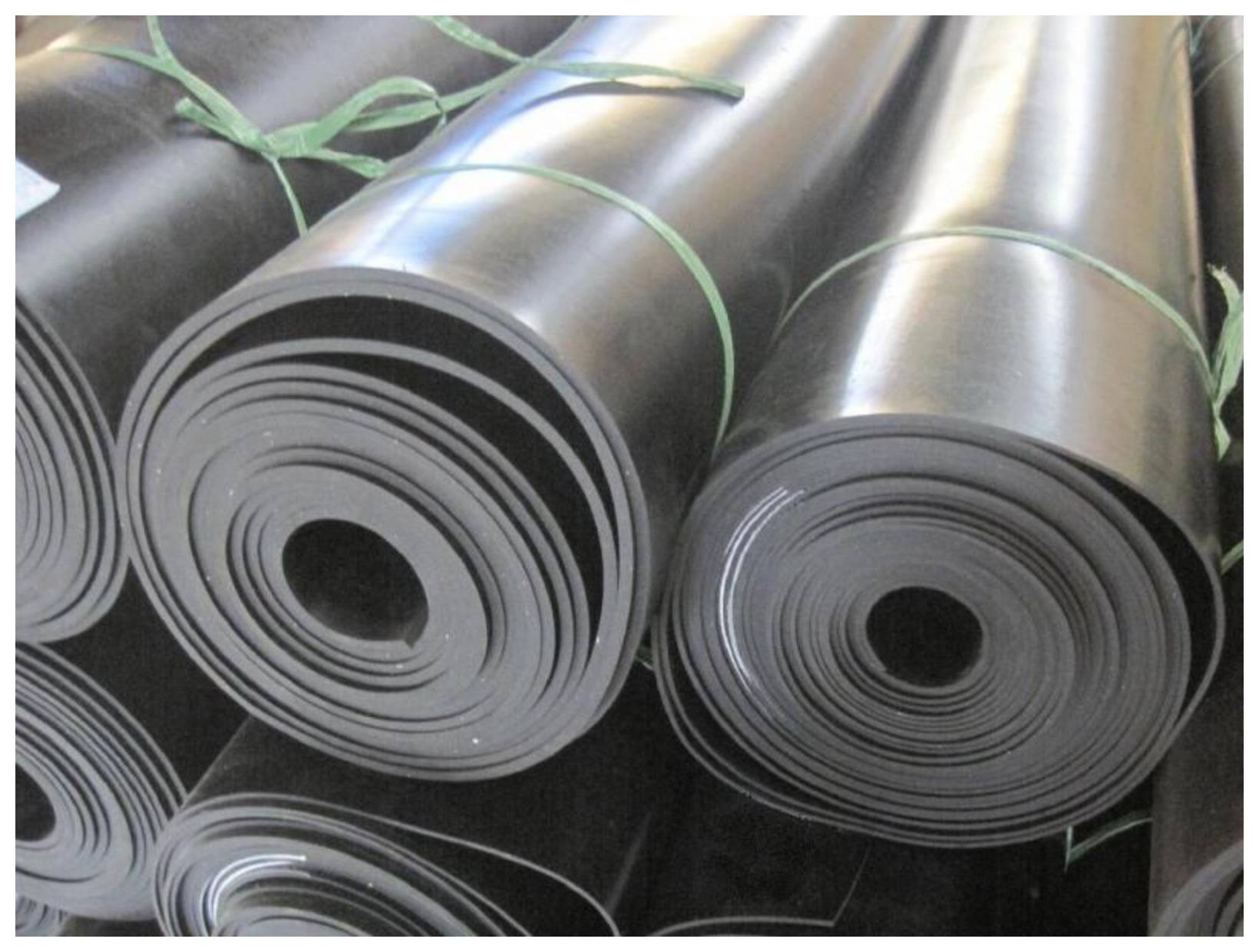

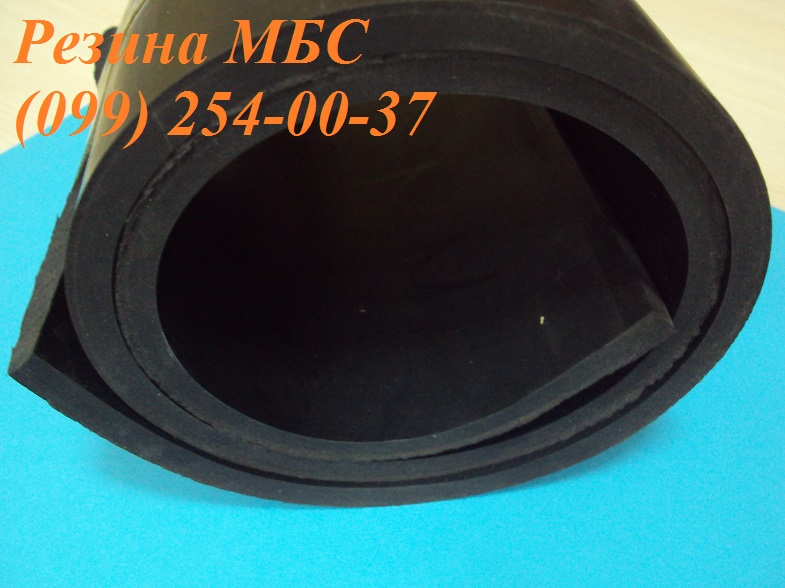

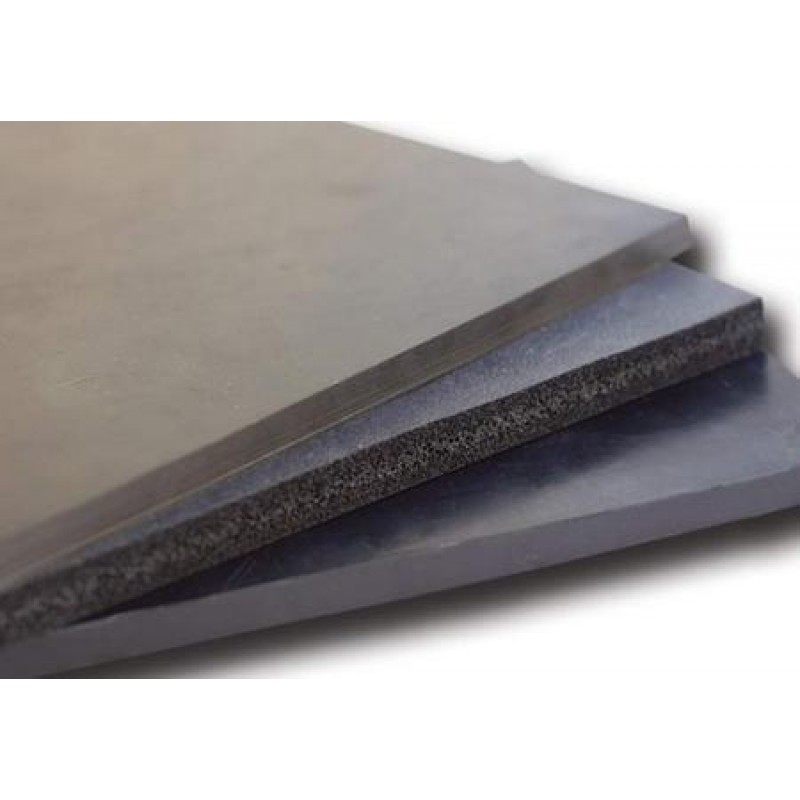

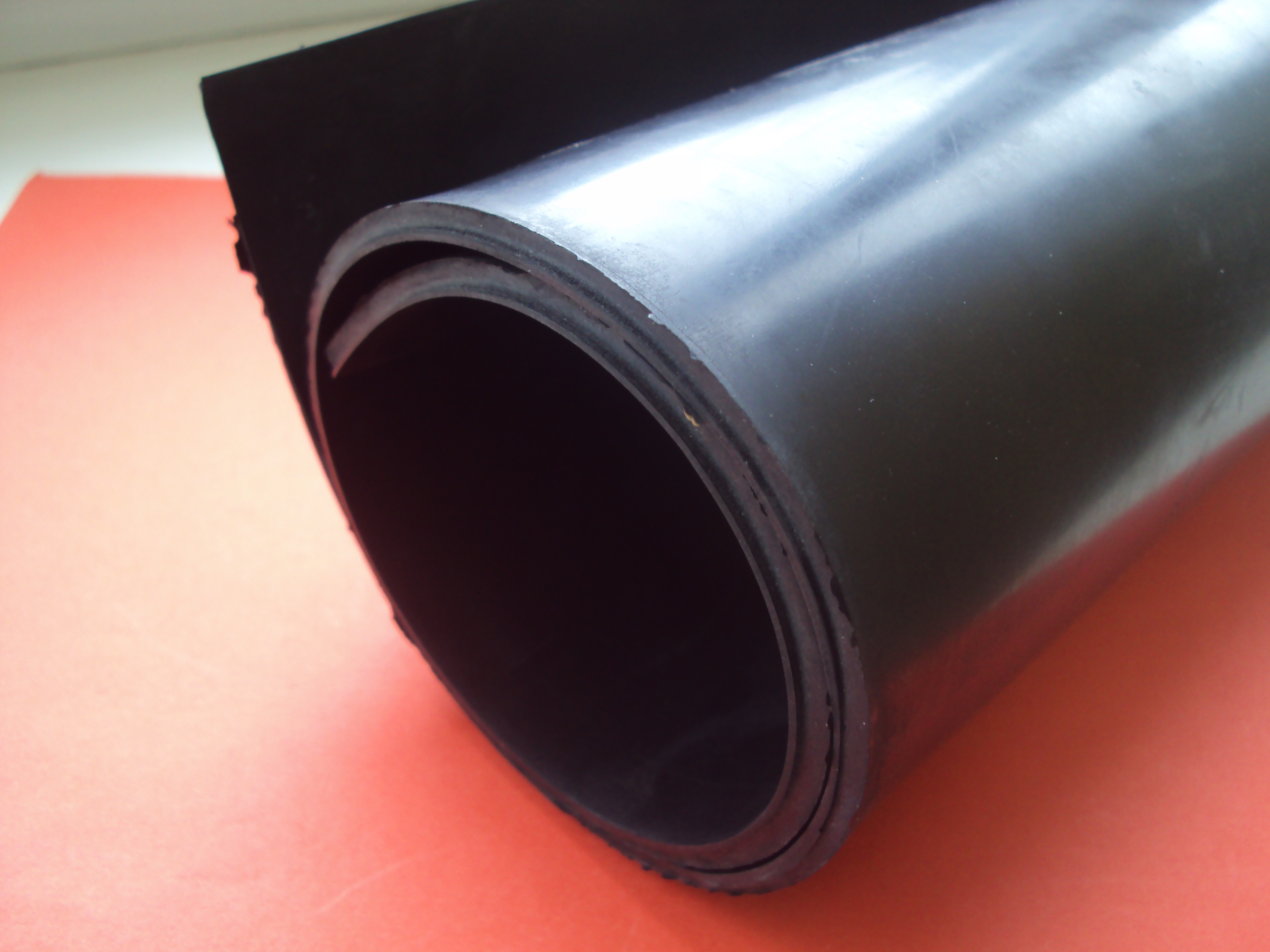

Конструктивно пластины МБС могут быть рулонными и листовыми. Рулонные изготавливаются шириной от 800 до 900 мм, толщиной от 2 до 12 мм. Листовые выпускаются толщиной от 2 до 50 мм, стандартных размеров: 480×600, 500×500, 600×600, 700×700, 700×1500.

По назначению пластины маслобензостойкие делятся на два класса:

- I класс – пластины толщиной от 1 до 20 мм, используемые в производстве резинотехнических изделий, служащих для уплотнения узлов, работающих под давлением свыше 0,1 мПа;

- II класс – пластины толщиной от 1 до 60 мм, для уплотнения узлов, работающих под давлением до 0,1 мПа.

Изготовление РТИ из техпластин МБС

Резинотехнические изделия (РТИ) из техпластин МБС изготавливают методом вырезки или вырубки при помощи режущего инструмента, штанцевых ножей или резцов. Любые дефекты пластин, такие как пузырьки, складки, перепады толщины, должны быть вырезаны перед изготовлением РТИ. При изготовлении РТИ из пластин МБС разрешено использовать только те смазочные материалы, которые не разрушают резину данного класса.

При монтаже РТИ, изготовленных из техпластин МБС, нужно соблюдать требования ГОСТ 2789, ГОСТ 9433 и ГОСТ 15150 к размещению изделий – в таком случае они гарантированно отработают положенный ресурс в пределах срока службы при воздействии рабочей среды и температуры.

Техпластины маслобензостойкие в ассортименте можно купить в компании «Сибирь – Промышленные инвестиции». Мы предлагаем пластины МБС от производителя, вы можете заказать доставку технических пластин МБС в любой регион России и ближнего зарубежья. Узнать актуальную информацию о ценах, наличии и ассортименте Вы можете, позвонив по телефону 8-800-777-10-46 (звонок бесплатный) или оставив заявку на сайте.

Звоните:

тел. 8-800-777-10-46 (звонок бесплатный).

Google+

Техпластина МБС в Саратове – цена, фото, харакеристики

Что такое техпластина МБС

Техпластина или техническая пластина – универсальный материал для изготовления РТИ – резинотехнических изделий, широко востребованных в быту и производстве. Техническая пластина является незаменимым материалом, у которого совершенно нет аналогов. Техпластина резиновая используется для:

- изготовления различных прокладок, например, в сантехнике;

- восприятия ударных нагрузок;

- исключения трения между изделиями из металла;

- теплоизоляции наружных конструкций и устройств от экстремальных температур пористой резиной;

- изготовления настилов, электроизоляционных ковриков.

В зависимости от способа изготовления техпластины МБС разделяются на формовые и рулонные.

Формовые изготавливают в пресс-формах способом вулканизации. Толщина пластины 1 – 60 мм, длина и ширина 250 – 1000 мм. Неформовые рулонные изготавливаются способом вулканизации в автоклавах или на вулканизаторах непрерывного действия – резиновая смесь продавливается через фильеры. Толщина пластин 1 – 50 мм, длина 500 – 10 000 мм; ширина 500 – 1350 мм.

Резино-технические изделия из технических пластин вырубают или вырезают особыми резцами или ножами, от остроты которых зависит качество изделий.

Виды техпластин МБС

Разнообразие видов и классов пластин определяется их назначением и предъявляемыми к ним требованиями. Рассмотрим примеры.

Техпластина МБС для снегоуборочной дорожной техники используется в виде резиновых скребков, монтируемых на ножи снегоуборочной техники. Скребок счищает с поверхности снег, не нарушая дорожное покрытие. Для повышения прочности применяется техническая пластина, армированная тканевым или металлическим кордом, тросами, стальной гребенчатой конструкцией. Материал должен выдерживать температуру до -35°С и обладать стойкостью к агрессивным средам.

Материал должен выдерживать температуру до -35°С и обладать стойкостью к агрессивным средам.

Техпластина губчатая пористая изготавливается из латексов и твёрдых каучуков, обладает замечательными теплоизоляционными и звукоизоляционными свойствами.

Где купить техпластину МБС в Саратове

Техпластины МБС в Саратове – материал, востребованный как профильными специалистами, так и для использования в домашнем хозяйстве. Наша фирма предлагает этот материал различных видов и классов.

Чтобы купить техпластины МБС по требуемым характеристикам, достаточно посетить офис компании или связаться с менеджером по телефону. Наши специалисты проконсультируют и помогут вам выбрать товар. Мы готовы обеспечить вас качественной продукцией!

В зависимости от величины заказа предоставляются скидки!

| Марка |

Твердость |

Толщина, |

Длина, |

Ширина, |

|

Неформовая ТМКЩ и МБС |

40-55 |

1,0-12 |

От 500 до 5000 (рулоны) |

От 300 |

|

Формовая ТМКЩ и МБС |

40-55 |

1,0-50 |

От 500 до 5000 (рулоны) |

|

| Атмосферостойкая АМС М – мягкая (степень твердости) С – средняя (степень твердости) |

|

|

От 500 до 5000 (рулоны) |

Техпластина: характеристики и виды

Большая популярность данного типа резинотехнического изделия обусловлена её широчайшей сферой применения. Технические пластины применяются повсюду – от ковриков в ванных комнатах или салонах машин, до предприятий в качестве амортизаторов и различных уплотнителей.

Большая популярность данного типа резинотехнического изделия обусловлена её широчайшей сферой применения. Технические пластины применяются повсюду – от ковриков в ванных комнатах или салонах машин, до предприятий в качестве амортизаторов и различных уплотнителей.Техпластины изготавливаются на основе каучука. В зависимости от необходимых характеристик и назначения в составе присутствует содержание латекса и иных компонентов. Изделие должно быть устойчивым к резким перепадам температур, обладать тепло и звукоизоляционными качествами.

Техпластины могут изготовляться формовым (литье) и неформовым способом. При литье используют метод формовки в пресс-формах и метод высокого давления. При неформовом методе происходит вулканизация экструзии смеси резины в специальных емкостях.

Виды техпластин

Виды пластин различаются в зависимости от того типа материала, который используется при изготовлении продукции. Добавляя различные примеси, производитель может получать различные специальные характеристики продукции, соответственно, маркируя изделия.

Итак, маркировка изделия подскажет, какая именно техпластина перед вами:

Техпластина МБС

МБС – обозначает маслобензостойкость изделия. Техпластина МБС устойчива к случайному или целенаправленному попаданию на неё масел и нефтепродуктов. При воздействии агрессивной среды она не разбухает, не теряет гибкости и эластичности.

Из нее изготавливают распространенные в быту и промышленности резинотехнические изделия – уплотнители, применяемые для снижения трения между поверхностями металла.

Техпластина ТМКЩ

ТМКЩ – обозначает устойчивость к воздействию тепла, мороза, кислот и щелочей. Подобная техпластина служит сырьем для производства уплотнителей, прокладок и настилов, эксплуатируемых в суровых климатических условиях.

Изделие универсально, не теряет своих свойств в различных агрессивных средах:

- воздушной среде с обширным диапазоном температур (от +80°С до -60°С – нижний предел зависит от степени твердости изделия),

- обычной и морской воде,

- промышленных растворах (без масел и нефтепродуктов),

- рассолах (в том числе высокой концентрации),

- неорганических кислотах и щелочи (до 20 % концентрации) при показателях давления 0,05- 10,0 МПа,

- инертных газах и азоте (при давлении 0,05-0,4 МПа).

Применяется техпластина ТМКЩ для коррозионной и химической защиты различных металлических поверхностей, снижения трения друг о друга изделий из металла, восприятия одиночных ударных воздействий, изоляции наружных устройств и конструкций от влияния слишком высоких и очень низких температур, изготовления настилов (например, в производственных помещениях), различных прокладок и прочих неуплотнительных изделий.

Существует два класса технических пластин ТМКЩ. Пластины 2 класса толще и тверже, чем пластины 1 класса.

Есть также классификация по степени твердости пластин ТМКЩ. По степени твердости пластины ТМКЩ делятся на:

- мягкую (М)

- средней твердости (С)

- повышенной твердости (Т)

Выделяются также следующие виды технических пластин:

Техпластина пищевая – применяется для изготовления уплотнителей и других изделий, которые на производстве и в быту имеют контакт с пищевыми продуктами. Может быть 4 типов:

Может быть 4 типов:

1 – контактирует с белковыми продуктами, с мясом и рыбой

2 – контактирует с фруктами, овощами, пюре.

3 – контактирует с алкогольной продукцией

4 – контактирует с консервированными и квашеными продуктами

Губчатая и пористая пластина. Надежный герметик, звуко- и теплоизолятор, состоящий из смеси каучуков и латексов.

Техпластина для вакуума. Используется при производстве прокладок и уплотнителей, которые используются в различных вакуумных установках и системах.

Применение техпластин

Техпластина используется во многих отраслях промышленности, благодаря широкому диапазону свойств. Из техпластины изготавливают такие популярные и широко распространенные изделия:

Диэлектрические резиновые коврики – они устанавливаются на электроустановках и представляют собой дополнительную защиту от скольжения.

Автомобильные коврики и дорожки – они применяются в качестве покрытия на различном транспорте (автомобили, троллейбусы, автобусы) и в быту. Рельефная поверхность лицевой стороны препятствует скольжению, даже если дорожку обильно намочить. Для автомобилей коврики выпускается в соответствии с моделями.

Рельефная поверхность лицевой стороны препятствует скольжению, даже если дорожку обильно намочить. Для автомобилей коврики выпускается в соответствии с моделями.

При хранении до эксплуатации технические пластины не должны обязательно подвергаться разного рода деформациям и негативному воздействию среды. Хранить их желательно в заводской упаковке, исключающей попадание прямого солнца, масла, керосина и нефтесодержащих продуктов.

Предприятие РТИ-РМ является представителем крупнейшего резинотехнического холдинга Rubex Group и выпускает большой выбор технических пластин и других видов резинотехнических изделий.

| Наименование | Цена | Наименование | Цена | Наименование | Цена |

| Техпластина МБС-С 1мм 250х250мм | Цена | Техническая пластина МБС-М 1мм 250х250мм | Цена | Техпластина МБС-Т 1мм 250х250мм | Цена |

| Техпластина МБС-С 1мм 300х300мм | Цена | Техническая пластина МБС-М 1мм 300х300мм | Цена | Техпластина МБС-Т 1мм 300х300мм | Цена |

| Техпластина МБС-С 1мм 350х350мм | Цена | Техническая пластина МБС-М 1мм 350х350мм | Цена | Техпластина МБС-Т 1мм 350х350мм | Цена |

| Техпластина МБС-С 1мм 400х400мм | Цена | Техническая пластина МБС-М 1мм 400х400мм | Цена | Техпластина МБС-Т 1мм 400х400мм | Цена |

| Техпластина МБС-С 1мм 450х450мм | Цена | Техническая пластина МБС-М 1мм 450х450мм | Цена | Техпластина МБС-Т 1мм 450х450мм | Цена |

| Техпластина МБС-С 1мм 500х500мм | Цена | Техническая пластина МБС-М 1мм 500х500мм | Цена | Техпластина МБС-Т 1мм 500х500мм | Цена |

| Техпластина МБС-С 1мм 550х550мм | Цена | Техническая пластина МБС-М 1мм 550х550мм | Цена | Техпластина МБС-Т 1мм 550х550мм | Цена |

| Техпластина МБС-С 1мм 600х600мм | Цена | Техническая пластина МБС-М 1мм 600х600мм | Цена | Техпластина МБС-Т 1мм 600х600мм | Цена |

| Техпластина МБС-С 2мм 250х250мм | Цена | Техническая пластина МБС-М 2мм 250х250мм | Цена | Техпластина МБС-Т 2мм 250х250мм | Цена |

| Техпластина МБС-С 2мм 300х300мм | Цена | Техническая пластина МБС-М 2мм 300х300мм | Цена | Техпластина МБС-Т 2мм 300х300мм | Цена |

| Техпластина МБС-С 2мм 350х350мм | Цена | Техническая пластина МБС-М 2мм 350х350мм | Цена | Техпластина МБС-Т 2мм 350х350мм | Цена |

| Техпластина МБС-С 2мм 400х400мм | Цена | Техническая пластина МБС-М 2мм 400х400мм | Цена | Техпластина МБС-Т 2мм 400х400мм | Цена |

| Техпластина МБС-С 2мм 450х450мм | Цена | Техническая пластина МБС-М 2мм 450х450мм | Цена | Техпластина МБС-Т 2мм 450х450мм | Цена |

| Техпластина МБС-С 2мм 500х500мм | Цена | Техническая пластина МБС-М 2мм 500х500мм | Цена | Техпластина МБС-Т 2мм 500х500мм | Цена |

| Техпластина МБС-С 2мм 550х550мм | Цена | Техническая пластина МБС-М 2мм 550х550мм | Цена | Техпластина МБС-Т 2мм 550х550мм | Цена |

| Техпластина МБС-С 2мм 600х600мм | Цена | Техническая пластина МБС-М 2мм 600х600мм | Цена | Техпластина МБС-Т 2мм 600х600мм | Цена |

| Техпластина МБС-С 3мм 250х250мм | Цена | Техническая пластина МБС-М 3мм 250х250мм | Цена | Техпластина МБС-Т 3мм 250х250мм | Цена |

| Техпластина МБС-С 3мм 300х300мм | Цена | Техническая пластина МБС-М 3мм 300х300мм | Цена | Техпластина МБС-Т 3мм 300х300мм | Цена |

| Техпластина МБС-С 3мм 350х350мм | Цена | Техническая пластина МБС-М 3мм 350х350мм | Цена | Техпластина МБС-Т 3мм 350х350мм | Цена |

| Техпластина МБС-С 3мм 400х400мм | Цена | Техническая пластина МБС-М 3мм 400х400мм | Цена | Техпластина МБС-Т 3мм 400х400мм | Цена |

| Техпластина МБС-С 3мм 450х450мм | Цена | Техническая пластина МБС-М 3мм 450х450мм | Цена | Техпластина МБС-Т 3мм 450х450мм | Цена |

| Техпластина МБС-С 3мм 500х500мм | Цена | Техническая пластина МБС-М 3мм 500х500мм | Цена | Техпластина МБС-Т 3мм 500х500мм | Цена |

| Техпластина МБС-С 3мм 550х550мм | Цена | Техническая пластина МБС-М 3мм 550х550мм | Цена | Техпластина МБС-Т 3мм 550х550мм | Цена |

| Техпластина МБС-С 3мм 600х600мм | Цена | Техническая пластина МБС-М 3мм 600х600мм | Цена | Техпластина МБС-Т 3мм 600х600мм | Цена |

| Техпластина МБС-С 3мм 720х720мм | Цена | Техническая пластина МБС-М 3мм 720х720мм | Цена | Техпластина МБС-Т 3мм 720х720мм | Цена |

| Техпластина МБС-С 4мм 250х250мм | Цена | Техническая пластина МБС-М 4мм 250х250мм | Цена | Техпластина МБС-Т 4мм 250х250мм | Цена |

| Техпластина МБС-С 4мм 300х300мм | Цена | Техническая пластина МБС-М 4мм 300х300мм | Цена | Техпластина МБС-Т 4мм 300х300мм | Цена |

| Техпластина МБС-С 4мм 350х350мм | Цена | Техническая пластина МБС-М 4мм 350х350мм | Цена | Техпластина МБС-Т 4мм 350х350мм | Цена |

| Техпластина МБС-С 4мм 400х400мм | Цена | Техническая пластина МБС-М 4мм 400х400мм | Цена | Техпластина МБС-Т 4мм 400х400мм | Цена |

| Техпластина МБС-С 4мм 450х450мм | Цена | Техническая пластина МБС-М 4мм 450х450мм | Цена | Техпластина МБС-Т 4мм 450х450мм | Цена |

| Техпластина МБС-С 4мм 500х500мм | Цена | Техническая пластина МБС-М 4мм 500х500мм | Цена | Техпластина МБС-Т 4мм 500х500мм | Цена |

| Техпластина МБС-С 4мм 550х550мм | Цена | Техническая пластина МБС-М 4мм 550х550мм | Цена | Техпластина МБС-Т 4мм 550х550мм | Цена |

| Техпластина МБС-С 4мм 600х600мм | Цена | Техническая пластина МБС-М 4мм 600х600мм | Цена | Техпластина МБС-Т 4мм 600х600мм | Цена |

| Техпластина МБС-С 4мм 650х650мм | Цена | Техническая пластина МБС-М 4мм 650х650мм | Цена | Техпластина МБС-Т 4мм 650х650мм | Цена |

| Техпластина МБС-С 4мм 720х720мм | Цена | Техническая пластина МБС-М 4мм 720х720мм | Цена | Техпластина МБС-Т 4мм 720х720мм | Цена |

| Техпластина МБС-С 5мм 250х250мм | Цена | Техническая пластина МБС-М 5мм 250х250мм | Цена | Техпластина МБС-Т 5мм 250х250мм | Цена |

| Техпластина МБС-С 5мм 300х300мм | Цена | Техническая пластина МБС-М 5мм 300х300мм | Цена | Техпластина МБС-Т 5мм 300х300мм | Цена |

| Техпластина МБС-С 5мм 350х350мм | Цена | Техническая пластина МБС-М 5мм 350х350мм | Цена | Техпластина МБС-Т 5мм 350х350мм | Цена |

| Техпластина МБС-С 5мм 400х400мм | Цена | Техническая пластина МБС-М 5мм 400х400мм | Цена | Техпластина МБС-Т 5мм 400х400мм | Цена |

| Техпластина МБС-С 5мм 450х450мм | Цена | Техническая пластина МБС-М 5мм 450х450мм | Цена | Техпластина МБС-Т 5мм 450х450мм | Цена |

| Техпластина МБС-С 5мм 500х500мм | Цена | Техническая пластина МБС-М 5мм 500х500мм | Цена | Техпластина МБС-Т 5мм 500х500мм | Цена |

| Техпластина МБС-С 5мм 550х550мм | Цена | Техническая пластина МБС-М 5мм 550х550мм | Цена | Техпластина МБС-Т 5мм 550х550мм | Цена |

| Техпластина МБС-С 5мм 600х600мм | Цена | Техническая пластина МБС-М 5мм 600х600мм | Цена | Техпластина МБС-Т 5мм 600х600мм | Цена |

| Техпластина МБС-С 5мм 650х650мм | Цена | Техническая пластина МБС-М 5мм 650х650мм | Цена | Техпластина МБС-Т 5мм 650х650мм | Цена |

| Техпластина МБС-С 5мм 720х720мм | Цена | Техническая пластина МБС-М 5мм 720х720мм | Цена | Техпластина МБС-Т 5мм 720х720мм | Цена |

| Техпластина МБС-С 6мм 250х250мм | Цена | Техническая пластина МБС-М 6мм 250х250мм | Цена | Техпластина МБС-Т 6мм 250х250мм | Цена |

| Техпластина МБС-С 6мм 300х300мм | Цена | Техническая пластина МБС-М 6мм 300х300мм | Цена | Техпластина МБС-Т 6мм 300х300мм | Цена |

| Техпластина МБС-С 6мм 350х350мм | Цена | Техническая пластина МБС-М 6мм 350х350мм | Цена | Техпластина МБС-Т 6мм 350х350мм | Цена |

| Техпластина МБС-С 6мм 400х400мм | Цена | Техническая пластина МБС-М 6мм 400х400мм | Цена | Техпластина МБС-Т 6мм 400х400мм | Цена |

| Техпластина МБС-С 6мм 450х450мм | Цена | Техническая пластина МБС-М 6мм 450х450мм | Цена | Техпластина МБС-Т 6мм 450х450мм | Цена |

| Техпластина МБС-С 6мм 500х500мм | Цена | Техническая пластина МБС-М 6мм 500х500мм | Цена | Техпластина МБС-Т 6мм 500х500мм | Цена |

| Техпластина МБС-С 6мм 550х550мм | Цена | Техническая пластина МБС-М 6мм 550х550мм | Цена | Техпластина МБС-Т 6мм 550х550мм | Цена |

| Техпластина МБС-С 6мм 600х600мм | Цена | Техническая пластина МБС-М 6мм 600х600мм | Цена | Техпластина МБС-Т 6мм 600х600мм | Цена |

| Техпластина МБС-С 6мм 650х650мм | Цена | Техническая пластина МБС-М 6мм 650х650мм | Цена | Техпластина МБС-Т 6мм 650х650мм | Цена |

| Техпластина МБС-С 6мм 720х720мм | Цена | Техническая пластина МБС-М 6мм 720х720мм | Цена | Техпластина МБС-Т 6мм 720х720мм | Цена |

| Техпластина МБС-С 8мм 250х250мм | Цена | Техническая пластина МБС-М 8мм 250х250мм | Цена | Техпластина МБС-Т 8мм 250х250мм | Цена |

| Техпластина МБС-С 8мм 300х300мм | Цена | Техническая пластина МБС-М 8мм 300х300мм | Цена | Техпластина МБС-Т 8мм 300х300мм | Цена |

| Техпластина МБС-С 8мм 350х350мм | Цена | Техническая пластина МБС-М 8мм 350х350мм | Цена | Техпластина МБС-Т 8мм 350х350мм | Цена |

| Техпластина МБС-С 8мм 400х400мм | Цена | Техническая пластина МБС-М 8мм 400х400мм | Цена | Техпластина МБС-Т 8мм 400х400мм | Цена |

| Техпластина МБС-С 8мм 450х450мм | Цена | Техническая пластина МБС-М 8мм 450х450мм | Цена | Техпластина МБС-Т 8мм 450х450мм | Цена |

| Техпластина МБС-С 8мм 500х500мм | Цена | Техническая пластина МБС-М 8мм 500х500мм | Цена | Техпластина МБС-Т 8мм 500х500мм | Цена |

| Техпластина МБС-С 8мм 550х550мм | Цена | Техническая пластина МБС-М 8мм 550х550мм | Цена | Техпластина МБС-Т 8мм 550х550мм | Цена |

| Техпластина МБС-С 8мм 600х600мм | Цена | Техническая пластина МБС-М 8мм 600х600мм | Цена | Техпластина МБС-Т 8мм 600х600мм | Цена |

| Техпластина МБС-С 8мм 650х650мм | Цена | Техническая пластина МБС-М 8мм 650х650мм | Цена | Техпластина МБС-Т 8мм 650х650мм | Цена |

| Техпластина МБС-С 8мм 720х720мм | Цена | Техническая пластина МБС-М 8мм 720х720мм | Цена | Техпластина МБС-Т 8мм 720х720мм | Цена |

| Техпластина МБС-С 10мм 250х250мм | Цена | Техническая пластина МБС-М 10мм 250х250мм | Цена | Техпластина МБС-Т 10мм 250х250мм | Цена |

| Техпластина МБС-С 10мм 300х300мм | Цена | Техническая пластина МБС-М 10мм 300х300мм | Цена | Техпластина МБС-Т 10мм 300х300мм | Цена |

| Техпластина МБС-С 10мм 350х350мм | Цена | Техническая пластина МБС-М 10мм 350х350мм | Цена | Техпластина МБС-Т 10мм 350х350мм | Цена |

| Техпластина МБС-С 10мм 400х400мм | Цена | Техническая пластина МБС-М 10мм 400х400мм | Цена | Техпластина МБС-Т 10мм 400х400мм | Цена |

| Техпластина МБС-С 10мм 450х450мм | Цена | Техническая пластина МБС-М 10мм 450х450мм | Цена | Техпластина МБС-Т 10мм 450х450мм | Цена |

| Техпластина МБС-С 10мм 500х500мм | Цена | Техническая пластина МБС-М 10мм 500х500мм | Цена | Техпластина МБС-Т 10мм 500х500мм | Цена |

| Техпластина МБС-С 10мм 550х550мм | Цена | Техническая пластина МБС-М 10мм 550х550мм | Цена | Техпластина МБС-Т 10мм 550х550мм | Цена |

| Техпластина МБС-С 10мм 600х600мм | Цена | Техническая пластина МБС-М 10мм 600х600мм | Цена | Техпластина МБС-Т 10мм 600х600мм | Цена |

| Техпластина МБС-С 10мм 650х650мм | Цена | Техническая пластина МБС-М 10мм 650х650мм | Цена | Техпластина МБС-Т 10мм 650х650мм | Цена |

| Техпластина МБС-С 10мм 720х720мм | Цена | Техническая пластина МБС-М 10мм 720х720мм | Цена | Техпластина МБС-Т 10мм 720х720мм | Цена |

| Техпластина МБС-С 12мм 500х500мм | Цена | Техническая пластина МБС-М 12мм 500х500мм | Цена | Техпластина МБС-Т 12мм 500х500мм | Цена |

| Техпластина МБС-С 12мм 700х700мм | Цена | Техническая пластина МБС-М 12мм 700х700мм | Цена | Техпластина МБС-Т 12мм 700х700мм | Цена |

| Техпластина МБС-С 12мм 720х720мм | Цена | Техническая пластина МБС-М 12мм 720х720мм | Цена | Техпластина МБС-Т 12мм 720х720мм | Цена |

| Техпластина МБС-С 14мм 500х500мм | Цена | Техническая пластина МБС-М 14мм 500х500мм | Цена | Техпластина МБС-Т 14мм 500х500мм | Цена |

| Техпластина МБС-С 14мм 700х700мм | Цена | Техническая пластина МБС-М 14мм 700х700мм | Цена | Техпластина МБС-Т 14мм 700х700мм | Цена |

| Техпластина МБС-С 14мм 720х720мм | Цена | Техническая пластина МБС-М 14мм 720х720мм | Цена | Техпластина МБС-Т 14мм 720х720мм | Цена |

| Техпластина МБС-С 16мм 500х500мм | Цена | Техническая пластина МБС-М 16мм 500х500мм | Цена | Техпластина МБС-Т 16мм 500х500мм | Цена |

| Техпластина МБС-С 16мм 700х700мм | Цена | Техническая пластина МБС-М 16мм 700х700мм | Цена | Техпластина МБС-Т 16мм 700х700мм | Цена |

| Техпластина МБС-С 16мм 720х720мм | Цена | Техническая пластина МБС-М 16мм 720х720мм | Цена | Техпластина МБС-Т 16мм 720х720мм | Цена |

| Техпластина МБС-С 18мм 500х500мм | Цена | Техническая пластина МБС-М 18мм 500х500мм | Цена | Техпластина МБС-Т 18мм 500х500мм | Цена |

| Техпластина МБС-С 18мм 700х700мм | Цена | Техническая пластина МБС-М 18мм 700х700мм | Цена | Техпластина МБС-Т 18мм 700х700мм | Цена |

| Техпластина МБС-С 18мм 720х720мм | Цена | Техническая пластина МБС-М 18мм 720х720мм | Цена | Техпластина МБС-Т 18мм 720х720мм | Цена |

| Техпластина МБС-С 20мм 500х500мм | Цена | Техническая пластина МБС-М 20мм 500х500мм | Цена | Техпластина МБС-Т 20мм 500х500мм | Цена |

| Техпластина МБС-С 20мм 700х700мм | Цена | Техническая пластина МБС-М 20мм 700х700мм | Цена | Техпластина МБС-Т 20мм 700х700мм | Цена |

| Техпластина МБС-С 20мм 720х720мм | Цена | Техническая пластина МБС-М 20мм 720х720мм | Цена | Техпластина МБС-Т 20мм 720х720мм | Цена |

| Техпластина МБС-С 20мм 1000х1000мм | Цена | Техническая пластина МБС-М 20мм 1000х1000мм | Цена | Техпластина МБС-Т 20мм 1000х1000мм | Цена |

| Техпластина МБС-С 25мм 500х500мм | Цена | Техническая пластина МБС-М 25мм 500х500мм | Цена | Техпластина МБС-Т 25мм 500х500мм | Цена |

| Техпластина МБС-С 25мм 700х700мм | Цена | Техническая пластина МБС-М 25мм 700х700мм | Цена | Техпластина МБС-Т 25мм 700х700мм | Цена |

| Техпластина МБС-С 25мм 720х720мм | Цена | Техническая пластина МБС-М 25мм 720х720мм | Цена | Техпластина МБС-Т 25мм 720х720мм | Цена |

| Техпластина МБС-С 25мм 1000х1000мм | Цена | Техническая пластина МБС-М 25мм 1000х1000мм | Цена | Техпластина МБС-Т 25мм 1000х1000мм | Цена |

| Техпластина МБС-С 30мм 500х500мм | Цена | Техническая пластина МБС-М 30мм 500х500мм | Цена | Техпластина МБС-Т 30мм 500х500мм | Цена |

| Техпластина МБС-С 30мм 700х700мм | Цена | Техническая пластина МБС-М 30мм 700х700мм | Цена | Техпластина МБС-Т 30мм 700х700мм | Цена |

| Техпластина МБС-С 30мм 720х720мм | Цена | Техническая пластина МБС-М 30мм 720х720мм | Цена | Техпластина МБС-Т 30мм 720х720мм | Цена |

| Техпластина МБС-С 30мм 1000х1000мм | Цена | Техническая пластина МБС-М 30мм 1000х1000мм | Цена | Техпластина МБС-Т 30мм 1000х1000мм | Цена |

| Техпластина МБС-С 40мм 500х500мм | Цена | Техническая пластина МБС-М 40мм 500х500мм | Цена | Техпластина МБС-Т 40мм 500х500мм | Цена |

| Техпластина МБС-С 40мм 700х700мм | Цена | Техническая пластина МБС-М 40мм 700х700мм | Цена | Техпластина МБС-Т 40мм 700х700мм | Цена |

| Техпластина МБС-С 40мм 720х720мм | Цена | Техническая пластина МБС-М 40мм 720х720мм | Цена | Техпластина МБС-Т 40мм 720х720мм | Цена |

| Техпластина МБС-С 40мм 1000х1000мм | Цена | Техническая пластина МБС-М 40мм 1000х1000мм | Цена | Техпластина МБС-Т 40мм 1000х1000мм | Цена |

| Техпластина МБС-С 50мм 500х500мм | Цена | Техническая пластина МБС-М 50мм 500х500мм | Цена | Техпластина МБС-Т 50мм 500х500мм | Цена |

| Техпластина МБС-С 50мм 700х700мм | Цена | Техническая пластина МБС-М 50мм 700х700мм | Цена | Техпластина МБС-Т 50мм 700х700мм | Цена |

| Техпластина МБС-С 50мм 720х720мм | Цена | Техническая пластина МБС-М 50мм 720х720мм | Цена | Техпластина МБС-Т 50мм 720х720мм | Цена |

| Техпластина МБС-С 50мм 1000х1000мм | Цена | Техническая пластина МБС-М 50мм 1000х1000мм | Цена | Техпластина МБС-Т 50мм 1000х1000мм | Цена |

| Техпластина МБС-С 60мм 720х720мм | Цена | Техническая пластина МБС-М 60мм 720х720мм | Цена | Техпластина МБС-Т 60мм 720х720мм | Цена |

| Техпластина МБС-С 70мм 720х720мм | Цена | Техническая пластина МБС-М 70мм 720х720мм | Цена | Техпластина МБС-Т 70мм 720х720мм | Цена |

| Техпластина МБС-С 80мм 720х720мм | Цена | Техническая пластина МБС-М 80мм 720х720мм | Цена | Техпластина МБС-Т 80мм 720х720мм | Цена |

Резина листовая МБС

Рулонная резина марки МБС используется для изготовления уплотнителей для различных соединяемых деталей. Также резина листовая служит материалом для гашения вибраций от работающих станков, двигателей и т.д. Материал может использоваться в качестве настилов на производствах, где есть тяжелые металлические конструкции.

Также резина листовая служит материалом для гашения вибраций от работающих станков, двигателей и т.д. Материал может использоваться в качестве настилов на производствах, где есть тяжелые металлические конструкции.

Технические характеристики листовой резины марки МБС

Техпластина резиновая МБС (масло-бензо-стойкая) ГОСТ 7338-90 применяется для изготовления резинотехнических изделий, служащих для уплотнения неподвижных соединений, работающих под давлением до 0,1 МПа, предотвращения трения между металлическими поверхностями, для восприятия одиночных ударных нагрузок, а также в качестве прокладок, настилов и других уплотнительных соединений. Рабочая среда – различные минеральные и синтетические масла, нефтепродукты, а также воздух помещений, емкостей, сосудов; азот, инертные газы при давлении от 0,05 до 0,4 Мпа или вода пресная, морская, промышленная, сточная без органических растворителей и смазочных веществ; раствор солей с концентрацией до предела насыщения; кислоты, щелочи с концентрацией не более 20% при давлении от 0,05 до 10,0 Мпа. Температура от -45 до +80 *С. Поставляется в рулонах длиной до 5 метров и шириной 0,75м….1,6м. При толщине от 16мм. – размеры техпластины около 0,7м.х0,7м. либо 1,0м. х 1,0м.

Температура от -45 до +80 *С. Поставляется в рулонах длиной до 5 метров и шириной 0,75м….1,6м. При толщине от 16мм. – размеры техпластины около 0,7м.х0,7м. либо 1,0м. х 1,0м.

Пластина силиконовая может использоваться в гораздо более широких температурных диапазонах, нежели ТМКЩ и МБС – от -65 до +300°С.

Листовая техническая резина используется при особых условиях и соответствует определенным критериям при использовании. Все эти критерии объединены в технические характеристики:

- среда может быть практически любой – это вода, смазочные вещества, инертные газы, кислоты, щелочи с концентрацией не более 20%;

- температура, при которой может использоваться резина, от -45 до +300 градусов по Цельсию;

- ширина листа варьируется от 0,5 до 1,6 метров;

- толщина листа от 1 до 50 миллиметров.

Поверхность листа может быть пористой, гладкой. Выбирать тот или иной тип следует в зависимости от сферы применения.

Как выбрать резину листовую?

Чтобы приобрести необходимый вариант материала, стоит обратиться в нашу компанию. Наши специалисты смогут предложить нужный вариант материала в зависимости от сферы будущего применения. У нас предлагается листовая резина в розницу и оптом по умеренным ценам. Чтобы получить больше информации по материалу, его типу и оформлению заказа, звоните по телефонам: +7 (495) 617-65-04, (495) 724-95-98.

Наши специалисты смогут предложить нужный вариант материала в зависимости от сферы будущего применения. У нас предлагается листовая резина в розницу и оптом по умеренным ценам. Чтобы получить больше информации по материалу, его типу и оформлению заказа, звоните по телефонам: +7 (495) 617-65-04, (495) 724-95-98.

МБС

Техпластины МБС ГОСТ 7338-90

Компания «Орион» занимается производством и реализацией технических пластин из маслобензостойкой резины.

Техпластина МБС изготовленная согласно ГОСТ 7338-90 работает в следующих средах:

– воздух помещений, емкостей, сосудов;

– инертные газы при давлении от 0,05 до 0,4 МПа;

– масла и топлива на нефтяной основе, бензин при давлении: от 0,05 до 10,0 МПа

Продукция предназначена, в первую очередь, для изготовления деталей-уплотнителей в неподвижных соединениях. Используется в строительной сфере, машиностроении, приборостроении, пищевой промышленности, в качестве настилов и уплотнителей для окон и дверей.

Используется в строительной сфере, машиностроении, приборостроении, пищевой промышленности, в качестве настилов и уплотнителей для окон и дверей.

Технические характеристики.

| Степень твердости | Твердость, ед. ШорА | Условная прочность при растяжении, МПа | Относительное удлинение при разрыве, % |

| М | 40-55 | 6 | 250 |

| С | 55-70 | 8 | 200 |

| П | 70-90 | 8,5 | 150 |

| Класс | Вид | Тип | Степень твердости | Температурный интервал, С |

| 1,2 | Н,Ф | I | М | от -30 до +80 |

| 1,2 | Н. Ф Ф |

I | М1 | от -40 до +80 |

| 1,2 | Н,Ф | I | С | от -30 до +80 |

| 1,2 | Н,Ф | I | С1 | от -40 до +80 |

| 1,2 | Н,Ф | I | Т | от -30 до +80 |

| 1,2 | Н,Ф | I | Т1 | от -40 до +80 |

Пластина резиновая МБС (ГОСТ 7338-90)

К преимуществам можно отнести длительный срок службы, легкость обработки, антивибрационные и водоотталкивающие свойства.

Пример условного обозначения:

Пластина 1 – Н – I – МБС – М – 8

Пластина 1-го класса – Неформовая (рулон) – I -го класса – МБС – Степень твердости М (Мягкая) – толщина 8 мм.

Пластины МБСРазмеры техпластины:

Неформовая (рулон) Формовая (пластина)

| Обозначение | Тощина, мм | Ширина, мм | Длинна, мм |

| 2-Н-I-МБС-С | 1 | 800 | до 10000 |

| 2-Н-I-МБС-С | 2 |

800 1300 |

до 10000 |

| 2-Н-I-МБС-С | 3 |

800 1300 |

до 10000 |

| 2-Н-I-МБС-С | 4 |

800 1300 |

до 10000 |

| 2-Н-I-МБС-С | 5 |

800 1300 |

до 10000 |

| 2-Н-I-МБС-С | 6 |

800 1300 |

до 10000 |

| 2-Н-I-МБС-С | 7 |

800 1300 |

до 10000 |

| 2-Н-I-МБС-С | 8 |

800 1300 |

до 10000 |

| 2-Н-I-МБС-С | 9 |

800 1300 |

до 10000 |

| 2-Н-I-МБС-С | 10 |

800 1300 |

до 10000 |

| Обозначение | Толщина, мм | Размер, мм |

| 2-Ф-I-МБС-С |

1; 1,5; 2; 3 |

300*300 |

| 2-Ф-I-МБС-С | 4; 5; 6; 8; 9; 10; 12; 14;15;16; 20; 25; 30; 35; 40 | 500*500 |

| 2-Ф-I-МБС-С | 10; 16; 20; 30; 40; 50 | 1000*1000 |

Купить техпластину МБС

Сделать заказ можно по указанным на сайте номерам телефонов. Также Вы можете оставить контактную информацию о себе в форме обратной связи, чтобы мы сами могли Вам позвонить.

Также Вы можете оставить контактную информацию о себе в форме обратной связи, чтобы мы сами могли Вам позвонить.

Обзор техпластин ТМКЩ и МБС. Изготовление, характеристики, применение

Само понятие «техпластины» это сокращенное название, а полное – «техническая пластина». Этот термин обозначает листы, которые сделаны из резины и имеют разные размеры. В основном они используются в качестве настила и напольного покрытия. Еще «резиновые листы» применяются в качестве сырья, полуфабрикатов для того, чтобы изготовить различные уплотнительные изделия. Более подробнее с обзором, изготовлением, применением и характеристиками техпластин ТМКЩ и МБС вы можете ознакомиться в следующих главах.

Производство техпластин

Эта продукция довольно крупная и входит в категорию продукции из каучука. Их строение, особенности отличаются, а выбор делается с учетом требований эксплуатации. Наиболее важным параметром здесь является сама продукция изготовления, которая возможен как резина и латекс. Также, помимо главного компонента, при разработке могут добавиться и различные добавки.

Также, помимо главного компонента, при разработке могут добавиться и различные добавки.

Вообще, материалы в новейших технологиях используются так:

- как база, которая применяется для выпуска продукции различных категорий;

- прокладка, которая не боится опасной среды. На пластину могут оказывать воздействия:щелочь, кислота, но и нефтеперерабатывающие отходы;

- как средство, которое используются для подавления трения между различными типами поверхностей;

- как элемент, который берет слишком большие веса. Еще одним плюсом стоит считать то, что он эффективен и способен мгновенно подавлять любые нагрузки.

Практически у любой техпластины есть типологизация. С учетом особенностей этого продукта, все формы пластин имеют ГОСТ и другие условия к эксплуатации.

Прежде всего, большинство зависит от структуры. Их осуществление проходит так:

- с использованием специальных прокладок, включая каучук, латекс и другое сырье, содержащие резину;

- из каучука, в который добавляется слой ткани.

Количество всего обусловлено именно задачей использования материалов.

Количество всего обусловлено именно задачей использования материалов.

Создатели новых техизделий дополняют в него необыкновенные свойства. Поэтому большинство изготовителей разделяют это так:

- разработка, с помощью, вулканизации. Это пресс, соответствующий названию пресс-форма, который обозначают буквой «F» и значит «формованный»;

- разработанные специализированными вулканизаторами. Их принято обозначать буквой «H” и переводится как «неформовые».

Также, они делятся по классу, их два. Здесь необходимо обращать внимание на толщину материала.

- Толщина должна составлять до 20 мм. Такая группа применима при работе дополнительного продукта, который нужен при увеличении узлов. Допустимое давление должно составлять: 0,1 Мпа;

- Толщина до 60 мм. Эта продукция используется при разработке основных свойств, для уплотняющих узлов при работе с тяжелым оборудованием.

Все виды техпластин

Резинотехническая продукция определяются чисто технологическими характеристиками разработки. Существуют основные категории техпродуктов в области применения.

Существуют основные категории техпродуктов в области применения.

Стоит отметить, что они имеют отличия в области применения и делятся на пять типов. Для вас мы подготовили таблицу, в которой представлены все группы сырья.

| Техпластины | Использование |

|---|---|

| ТМКЩ | служить уплотнением в гибких соединениях машин и агрегатов. |

| МБС | в производственных зонах, контактирующих с азотом или инертными газами |

| Пористая | в производственных зонах, контактирующих с азотом или инертными газами |

| Вакуумная | герметизацие границ в разной вакуумной систем |

| Пищевая | герметизация различных емкостей |

| Губчатая | электроизоляция в разных приборах |

| Дорожная | для очистки дорог |

ТМКЩ

Технический мягкий лист TMКЩ пользуется спросом во многих отраслях промышленности, которое имеет узкоспециализированное назначение – служить уплотнением в гибких соединениях машин и агрегатов. Он устойчив к нескольким агрессивным факторам одновременно, что отражено в его названии, которое скрыто в аббревиатуре TMКЩ.

Он устойчив к нескольким агрессивным факторам одновременно, что отражено в его названии, которое скрыто в аббревиатуре TMКЩ.

Характеристика обусловлена особенностями его структуры и состава сырья, используемого на предприятии. Основным компонентом является вулканизированная резина по специальной технологии, которую можно использовать обычно, так и с текстильными слоями, которые играют роль армирования и значительно повышают прочность материала.

МБС

Маслостойкий это говорит о назначении этого материала. По возможности его можно использовать с бензином и другими нефтепродуктами. Технический совет МБС «не боится» агрессивной рабочей среды. Поэтому его можно безопасно использовать в производственных зонах, контактирующих с азотом или инертными газами.

МБС бывает:

- формовая

- неформовая

Согласно стандартам ГОСТ, техническая пластина МБС предназначена для изготовления всех форм уплотнений. Например, те, которые предотвращают трение между различными металлическими поверхностями или для того, чтобы запечатать неподвижные соединения.

Например, те, которые предотвращают трение между различными металлическими поверхностями или для того, чтобы запечатать неподвижные соединения.

Пористая

Необходима для герметизации стыков и демпфирования в технике. Еще следует учесть, что этот вид нужен для выпуска прокладок для движения и наоборот в авто, уплотнений, компенсирующие зазоры в статических соединениях, амортизирующие прокладки (выступающие в качестве амортизаторов) в динамических соединениях для демпфирования энергии удара, уплотнения упаковочных контейнеров, прокладки для виброизоляции, акустической и электрической изоляции. Эти типы технических плат очень капризны.

Вакуумная

Вакуумная пластина – рулонный или литой резиновый материал монолитного типа. Он характеризуется прочностью, длительным сроком службы, универсальностью, хорошей эластичностью и минимальной газопроницаемостью. Для их изготовления используется формованный или неформованный метод с помощью барабанных вулканизаторов.

Пищевая

Предназначена для материалов, соприкасающихся с пищевыми добавками. Прокладки, резиновые рукава и конвейерные ленты для транспортировки еды, жидкостей, лекарств и т. Д. изготавливаются из пищевой посуды. Этот тип каучука используется не только в пищевой, но и в медицинской, химической и фармацевтической промышленности. Резиновая формула обеспечивает безопасный контакт с пищей.

Губчатая

Этот тип сделан для использования в электротехнике и других приборах Еще одним вариантом использования является герметизация двери, окна.

Согласно ГОСТу, губчатые материалы не должны подвергаться влиянию горючих материалов. Дизтопливо представляет серьезную угрозу для вышеперечисленного типа пластин, но другие типы топлива и смазки не оказывают вредного воздействия на губчатые технические пластины. Щелочи и кислоты также агрессивны.

Дорожная

Этот дорожный материал стал широко распространенным. Они используются при проведении погрузочно-разгрузочных работ, уборке снега. Эти технические пластины очень удобно устанавливать по краям ковшей экскаваторов, тяжелых транспортных средств и грейдеров. Его отличительной особенностью является отличная плотность резины, которая очень прочная, что гораздо увеличивает продолжительность работы.

Эти технические пластины очень удобно устанавливать по краям ковшей экскаваторов, тяжелых транспортных средств и грейдеров. Его отличительной особенностью является отличная плотность резины, которая очень прочная, что гораздо увеличивает продолжительность работы.

Итак, мы для вас рассказали о производстве, применении, характеристиках но и о самих категориях техпластин. Очень надеемся, что при выборе и покупке вы обязательно воспользуетесь необходимым материалом, который станет вам полезны.

Комментарии (0)

Оставить отзывЧитайте так же

Замена ускорителя MBS на не канцерогенный ускоритель

Замена ускорителя MBS на неканцерогенный ускоритель

Jadheer

Этот проект осуществляется в области смешения резиновых смесей. Расход MBS ускорителя очень высок в шинной промышленности; при этом образуются вредные химические вещества, вредные для здоровья человека. Широкое использование этого опасного материала может вызвать рак. Поэтому исключение ускорителя МБС из резиновой смеси очень необходимо.

Поэтому исключение ускорителя МБС из резиновой смеси очень необходимо.

Основная цель этого проекта – разработать неканцерогенное соединение с использованием неканцерогенного ускорителя вместо MBS. Для этого рассмотрим ускорители TBBS / CBS, которые больше соответствуют MBS по стоимости и доступности.

В этом проекте я изучал свойства обычного соединения MBS и различных соединений TBBS / CBS. Затем сравните все свойства и выберите подходящую альтернативу MBS.

ВУЛКУНИЗАЦИЯ РЕЗИНЫ:

Развитие резиновых технологий получило настоящий импульс с изобретением Чарльзом Гудиером вулканизации.Он обнаружил, что если каучук смешать с серой и нагреть, произойдет изменение, для которого был дан термин вулканизация. В результате примерно к 1850 году был доступен целый ряд резиновых изделий.

Необработанный каучук теряет свои резиноподобные свойства при температурах выше 60 ° C. Кроме того, его износостойкость и прочность на разрыв низкие. Процесс вулкунизации может улучшить качество резины. Необработанная резина нагревается во время вулкунизации. Во время вулканизации резиновые цепи сшиваются в трехмерную сеть, которая придает желаемые физические свойства.В результате каучук превратился в нелипкий, очень эластичный и прочный материал, который больше не растворялся в растворителях.

Необработанная резина нагревается во время вулкунизации. Во время вулканизации резиновые цепи сшиваются в трехмерную сеть, которая придает желаемые физические свойства.В результате каучук превратился в нелипкий, очень эластичный и прочный материал, который больше не растворялся в растворителях.

На ранней стадии разработки в качестве вулканизирующего агента использовалась только сера. Каучук смешивали с серой и очень долго нагревали при высокой температуре и давлении. Но даже после этого физические свойства были плохими. Производители стремились сократить время нагрева, и вскоре для этой цели начали использовать оксиды металлов, такие как оксиды цинка, кальция, магния и свинца.Использование этих неорганических ускорителей продолжалось до Первой мировой войны.

В первые дни нашего столетия было обнаружено, что органические вещества сокращают время вулканизации, а также улучшают физические свойства продуктов. Эти вещества получили название ускорителей.

Открытие тиазолов меркаптобенз (MBT) В 1921 году, несомненно, было одной из выдающихся вех. В тот же период они обнаружили, что оксид цинка усиливает действие органических ускорителей.Таким образом, оксид цинка рассматривался как активатор, добавление которого к соединению было весьма желательным. Затем стеариновую кислоту использовали в качестве ко-иватора вместе с оксидом цинка. Это даже улучшило физические свойства продукта.

В тот же период они обнаружили, что оксид цинка усиливает действие органических ускорителей.Таким образом, оксид цинка рассматривался как активатор, добавление которого к соединению было весьма желательным. Затем стеариновую кислоту использовали в качестве ко-иватора вместе с оксидом цинка. Это даже улучшило физические свойства продукта.

ХИМИЯ ВУЛКУНИЗАЦИИ:

Химия вулканизации настолько сложна, что даже несмотря на то, что основные стадии доказаны, еще многое предстоит узнать о влиянии различных типов добавок. Вулканизация – это процесс, при котором в основном пластичная резина превращается в эластичную резину или твердую резину.Процесс, который вызывается расположением макромолекул к их реакционноспособным сайтам, также известен как сшивание. Сера объединяется в вулканизационной сети несколькими способами, она может присутствовать как моносульфидная, дисульфидная или полисульфидная, но также может присутствовать в виде боковых сульфидных или циклических моносульфидных и дисульфидных соединений.

Больше всего свойства вулканизатов зависят от этих поперечных связей между макромолекулярной структурой.Система вулканизации может главным образом влиять на концентрацию этих поперечных связей. Обычная вулканизация с высоким соотношением серы к ускорителю дает полисуфидные поперечные связи. Но эффективная система вулканизации с использованием высокого ускорителя, с низким содержанием серы или без нее и полуэффективной системой вулканизации с пониженной концентрацией серы в ускорителе между обычной и эффективной системой вулканизации может дать больше моно- и дисульфидных поперечных связей.

По мере увеличения количества муо и дисульфидных поперечных связей это увеличивает старение за счет стойкости к окислению, термического сопротивления, сопротивления реверсии при вулканизации натурального каучука, а также обеспечивает снижение остаточной деформации при сжатии. Но эти системы имеют некоторые недостатки, например, негибкую безопасность обработки, наружные и плохие исходные свойства вулканизатов, высокую стоимость и необходимость бережного хранения и т. Д. Таким образом, применение этой системы ограничено несколькими необходимыми ситуациями.Модули, твердость и т. Д. Увеличиваются за счет увеличения количества полисуфидных поперечных связей, но это также снижает удлинение при разрыве, усталостную долговечность и т. Д. Полимерного вулканизата.

Д. Таким образом, применение этой системы ограничено несколькими необходимыми ситуациями.Модули, твердость и т. Д. Увеличиваются за счет увеличения количества полисуфидных поперечных связей, но это также снижает удлинение при разрыве, усталостную долговечность и т. Д. Полимерного вулканизата.

Не только система вулканизации, но и процесс вулканизации влияет на свойства вулканизата. Чрезмерная вулканизация – это динамический процесс, не все поперечные звенья выдерживают процесс вулканизации. Вместо этого существующие поперечные связи разрушаются и постоянно образуются новые.При подъеме модулей образуется больше поперечных связей, чем разрушается. На стадии плато вновь образованные поперечные связи находятся в равновесии с разрушенными. И когда происходит возврат, больше разрушается, чем образуется. Это приведет к изменению вулканизирующих свойств вулканизата натурального каучука.

Степень сшивки может заметно влиять на растягивающее напряжение, удлинение при разрыве, упругость отскока при более низкой температуре, сопротивление разрыву, остаточную деформацию при растяжении, остаточную деформацию при сжатии, сопротивление усталости (тепловыделение), сопротивление набуханию и т. Д.Степень сшивки также может иметь меньшее влияние на прочность на разрыв, упругость отскока при комнатной температуре, динамическое демпфирование при комнатной температуре, сопротивление истиранию, газопроницаемость, гибкость при низких температурах, электрическое сопротивление и т. Д.

Д.Степень сшивки также может иметь меньшее влияние на прочность на разрыв, упругость отскока при комнатной температуре, динамическое демпфирование при комнатной температуре, сопротивление истиранию, газопроницаемость, гибкость при низких температурах, электрическое сопротивление и т. Д.

Шина является динамическим продуктом; Свойства вулканизата шин в основном зависят от степени его сшивки, используемой системы вулканизации, процесса вулканизации и условий старения, тепловыделения и т. д. при эксплуатации должны влиять на свойства вулканизатов шин.

Теория вулканизации серы;

Сера содержится в сети вулканизации различными способами. В качестве поперечных связей он может присутствовать в виде моносульфида, дисульфида или полисульфида, но он также может присутствовать в виде боковых сульфидов или циклических моносульфидов и дисульфидов. материал может быть оценен, а также путем измерения степени поперечных связей, может быть оценена боковая и внутримолекулярная сера. Из этой информации и количества азота и серы в сочетании с каучуком и различных стадий вулканизации можно вывести общий ход реакции вулканизации.

Из этой информации и количества азота и серы в сочетании с каучуком и различных стадий вулканизации можно вывести общий ход реакции вулканизации.

Первым этапом вулканизации, по-видимому, является реакция сульфора с цинковой солью ускорителя с образованием пертио-соли цинка XS, ZnSxX, где X – группа, полученная из ускорителя. Эта соль реагирует с каучуковым углеводородом RH с образованием промежуточного соединения, связанного с каучуком

XS x ZnS x X + RH XS x R + ZnS + HS x -1 X

И пертиоловой группы ускорителей, которая с дополнительным оксидом цинка с образованием пертио-соли цинка с более низким содержанием сульфора; тем не менее, это может снова быть активный сульфурирующий агент, образующий промежуточные соединения XSx-1R.Таким образом, каждая молекула ускорителя дает серию промежуточных продуктов различной степени полисульфидности. Удаленный атом водорода подобен присоединенному к метиленовой группе в альфа-положении двойной связи.

Ch4

– Ch3- C = CH- Ch3 –

Промежуточный продукт XS x R затем реагирует с молекулой каучукового углеводорода RH с образованием поперечной связи, и образуется больше ускорителя;

XS x R + RH RS x -1 + XSH

Но это еще не все, поскольку при дальнейшем нагревании степень полисульфидности поперечной связи снижается.Этот процесс катализируется XS x ZnS x X и может привести к дополнительным поперечным связям. Также очевидно, что поперечные связи, которые первоначально находились в положениях 4 и 5, претерпевают аллильный сдвиг, в результате чего появляются новые конфигурации;

При этом происходит исчезновение поперечных связей дисульфидного и полисульфидного типа с образованием сопряженных триенов;

Это разрушение поперечных связей, по-видимому, связано с образованием циклических сульфидов.Рассмотрение вышеупомянутой реакции приводит к выводу, что, если десульфурация протекает быстро в случае изображенной смеси, конечная сетка будет сильно сшита в основном с моносульфидными связями, и будет относительно новая модификация циклического сульфида или сопряженного триена. тип; такая сшивка называется эффективно сшитой. Если, с другой стороны, десульфурация протекает медленно, как в случае изображенного соединения, будут возможности для термического разложения, что приведет к реверсии или потере поперечных связей и к сетям, содержащим модификации; кроме того, сохранившиеся поперечные связи будут ди- или полисульфидными и, следовательно, будут подвержены дальнейшему разложению.Эти поперечные связи неэффективно сшиты.

тип; такая сшивка называется эффективно сшитой. Если, с другой стороны, десульфурация протекает медленно, как в случае изображенного соединения, будут возможности для термического разложения, что приведет к реверсии или потере поперечных связей и к сетям, содержащим модификации; кроме того, сохранившиеся поперечные связи будут ди- или полисульфидными и, следовательно, будут подвержены дальнейшему разложению.Эти поперечные связи неэффективно сшиты.

Исследование системы, содержащей сажу HAF, показывает, что замечания, сделанные выше для системы чистой жевательной резинки, в целом справедливы для смеси натурального каучука, содержащей активную сажу. Присутствие сажи HAF увеличивает общую скорость реакции каучука и серы и способствует реакции десульфурации, что приводит к повышению эффективности сшивки.

По определению «ускорители» – это основные вещества, которые сокращают время вулкунизации за счет увеличения скорости отверждения.Они также улучшают физические свойства, такие как модуль вулканизата. Наиболее часто используемым вулканизирующим агентом является сера. Наряду с этим используются разные типы ускорителей. Наиболее популярными ускорителями являются сульфенамиды замедленного действия, тиазолы, сульфиды тиурама, дитиокарбаматы и гуанидины. Донор серы, такой как дисульфид тиурама, может частично или полностью заменить серу. Отношение ускорителя к сере определяет эффективность вулканизации и, в свою очередь, термостабильность получаемого вулкунизата.

Наиболее часто используемым вулканизирующим агентом является сера. Наряду с этим используются разные типы ускорителей. Наиболее популярными ускорителями являются сульфенамиды замедленного действия, тиазолы, сульфиды тиурама, дитиокарбаматы и гуанидины. Донор серы, такой как дисульфид тиурама, может частично или полностью заменить серу. Отношение ускорителя к сере определяет эффективность вулканизации и, в свою очередь, термостабильность получаемого вулкунизата.

Сера комбинируется в вулканизационной сети несколькими способами.

РАЗЛИЧНЫЕ СИСТЕМЫ ВУЛКУНИЗАЦИИ СЕРЫ:

В зависимости от дозировки серы и ускорителя существуют три различных системы вулканизации

.

· Обычная система

· Эффективная система вулканизации

· Полуэффективная система вулканизации.

Ø

Обычная система

В резине отношение ускорителя к сере обычно составляет 1: 5.называется обычной вулканизирующей системой, и она дает сеть, в которой около 20 атомов серы объединяются с каучуком для каждой введенной химической сшивки. Здесь образуются в основном полисульфидные связи. Эти составы обладают хорошей прочностью на разрыв, модулем упругости и т. Д. Но они: подвержены изменению Они обладают плохой термостойкостью, в типичной смеси натурального каучука обычная дозировка будет составлять 2-2,5 частей на 100 частей серы и 0,5-1 частей на 100 частей ускорителя.

Здесь образуются в основном полисульфидные связи. Эти составы обладают хорошей прочностью на разрыв, модулем упругости и т. Д. Но они: подвержены изменению Они обладают плохой термостойкостью, в типичной смеси натурального каучука обычная дозировка будет составлять 2-2,5 частей на 100 частей серы и 0,5-1 частей на 100 частей ускорителя.

Ø Эффективная система вулканизации

Отношение ускорителя к сере 5: 1 является типичным для эффективной системы вулканизации (EV), где не более 4-5 атомов серы объединяются с каучуком для каждой химической сшивки.Большинство сшивок при оптимальном отверждении являются моносульфидными или дисульфидными, и только относительно небольшая часть серы расходуется на модификации основной цепи. Эта комбинация обеспечивает очень улучшенную термическую стабильность; как в аэробных, так и в анаэробных условиях, но некоторые механические свойства могут быть нарушены. Эти соединения показывают хорошую устойчивость к обратному превращению.

Полуэффективная система вулканизации Ø

The Semi E. V. система находится между C.Система В. и Е. В. Дозировка серы и ускорителя, а также полученные физические свойства находятся между двумя другими системами.

V. система находится между C.Система В. и Е. В. Дозировка серы и ускорителя, а также полученные физические свойства находятся между двумя другими системами.

Ускорители можно разделить на разные категории. В зависимости от скорости вулканизации их можно классифицировать как: –

· Медленные

· Умеренно быстрые

· Ультра

· Ускоритель замедленного действия

В 1938 году компания Bayer первой представила коммерческие сульфенамиды. Это ускорители замедленного действия.Они являются продуктами реакции 2-меркаптбензтиозола с основными веществами. Сульфенамидные ускорители в моде почти столетие в шинной промышленности. Они обладают такими преимуществами, как безопасность при подгорании, более высокая скорость отверждения, простота обработки и лучшие конечные свойства продукта. Сульфенамиды становятся очень популярными, потому что они доступны в диапазоне скоростей отверждения, то есть быстро-медленном (CBS, TBBS, MBS, DIBS и DCBS).

УСКОРИТЕЛИ ВУЛКУНИЗАЦИИ: Сера сама по себе является медленным вулканизирующим агентом. Требуются большие количества серы, высокая температура и длительные периоды нагрева, что позволяет получить неудовлетворительную эффективность сшивки с неудовлетворительными прочностными и летучими свойствами. Таким образом, качество может быть достигнуто только с помощью ускорителей вулкунизации.

Требуются большие количества серы, высокая температура и длительные периоды нагрева, что позволяет получить неудовлетворительную эффективность сшивки с неудовлетворительными прочностными и летучими свойствами. Таким образом, качество может быть достигнуто только с помощью ускорителей вулкунизации.

Есть несколько типов ускорителей каучука. Их используют в сочетании друг с другом в соответствии с условиями вулканизации и / или кислотно-щелочными условиями. Ниже приведены некоторые примеры, классифицированные по химической структуре;

1.Тиазол

а. 2-меркаптобензотиазол

b. Дисульфид дибензотиазола

c. 2-меркаптобензотиазол Цинковая соль

2. Сульфенамид

а. N-Циклогексил-2-бензотиазолсульфенамид

b. N-оксидиэтилен-2-бензотиазолсульфенамид

c. N-трет-бутил-2-бензотиазилсульфенамид

3. Гуанидин

a. Дифенилгуанидин

b. Ди-о-толилгуанидин

4. Тиурам

а. Дисульфид тетраметилтиурама

b. Дисульфид тетраэтилтиурама

Дисульфид тетраэтилтиурама

c. Моносульфид тетраметилтиурама

d. Дисульфид изобутилтиурама

e. Дисульфид тетрабензилтиурама

f. Дипентаметилентиурамтетрасульфид

5. Дитиокарбамат

a. Диметилдитиокарбамат цинка

b. Диэтилдитиокарбамат цинка

c. Дибутилдитиокарбамат цинка

d. N-этилдитиокарбамат цинка

e. Дибензилдитиокарбамат цинка

f. Диметилдитиокарбамат меди

6.Xanthates

а. Изоприлксантогенат цинка

б. Изоприлксантогенат натрия

c. Бутиловый ксантогенат цинка

7. Альдегидамин

a. Гексаметилентетрамин (гексамин)

b. Этилиденанилин

c. Дифенилгуанидин

8. Морфолин ди сульфид

а. Дисульфид бис-морфолина

ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ: –

Состав основной смеси:

Вес смеси основной смеси может составлять приблизительно 184.55гм. Он был приготовлен путем добавления в каучук всех ингредиентов, кроме серы, ускорителя и замедлителя схватывания.

УСКОРИТЕЛЬ: –

В данном случае используется ускоритель сульфенамидного типа. Также в шинной промышленности обычно используются ускорители сульфенамидного типа. Этот тип ускорителей используется в шинной промышленности, поскольку сульфенамиды являются ускорителями с отсроченным началом вулкунизации. Сульфенамиды – это особые классы ускорителей, которые обеспечивают длительный период задержки до начала образования сети.Сульфенамиды и сульфенимиды являются коммерчески важными классами ускорителей. Характеристики замедленного действия и быстрого отверждения важны при изготовлении крупных компонентов из резины, таких как шины. Для получения окончательной формы крупногабаритные изделия требуют большой обработки. После получения окончательной формы и в вулканизационном прессе вулканизация должна начаться быстро, чтобы обеспечить высокую производительность. Ускоритель различается в зависимости от типа используемого амина. Замедленное действие, обеспечиваемое ускорителями сульфенамида и сульфенимида, дает время для обработки до начала вулканизации.

Типичными сульфенамидными ускорителями являются: –

1. MBS (морфолинотиобензотиазолсульфенамид).

2. CBS (циклогексилбензтиазилсульфенамид).

3. TBBS (N-трет: бутилбензтиазилсульфенамид).

Эти сульфенамиды обычно используются в шинной промышленности. Это связано с тем, что сульфенамиды являются ускорителями вулкунизации с отсроченным началом. Ускоритель различается в зависимости от типа используемого амина. Стойкость резиновой смеси к преждевременной коррозии не сильно снижается при увеличении доли сульфенамида, однако степень вулкунизации увеличивается, а общее время отверждения сокращается.Если содержание серы повышается, повышается склонность к подвулканизации и степень вулкунизации, а общее время отверждения сокращается. По мере уменьшения количества серы дополнительное количество ускорителя, необходимое для приданной жесткости, изначально невелико, но оно значительно увеличивается, когда присутствует только очень небольшая часть серы. В таких случаях добавляют некоторые дитио карбаматы или тиурамовые ускорители, так что общее количество ускорителя может быть относительно небольшим. Когда содержание серы в норме, добавление ультраускорителей в качестве вторичных ускорителей значительно увеличивает модульность.

Когда содержание серы в норме, добавление ультраускорителей в качестве вторичных ускорителей значительно увеличивает модульность.

Среди сульфенамидных ускорителей MBS и TBBS наиболее подходят для эффективной вулкунизации. Термическая нестабильность бензотиазолсульфенамидной связи является причиной ограниченного срока хранения этих материалов. Безопасность обработки повышается с CBS до TBBS, MBS и наивысшего уровня с DCBS. Также TBBS дает самые высокие значения стресса. Добавление Zno необходимо для активации бензтиазолсульфенамидов. В составах с CBS рекомендуется добавление стеариновой кислоты для увеличения значения стресса.Добавление стеариновой кислоты необходимо в соединениях, содержащих TBBS, MBS, CBS и DCBS, для достижения более высоких плотностей поперечных связей.

ДЕЙСТВИЕ СУЛЬФЕНАМИДНЫХ УСКОРИТЕЛЕЙ:

Во время вулканизации их молекулы расщепляются под действием тепла. Образуются остаток 2-меркаптобензтиозола и основание. Основа активирует остатки, после чего процесс вулканизации протекает очень быстро.

Основными характеристиками сульфенамидов являются очень хорошая безопасность обработки, хорошая скорость отверждения и хорошая устойчивость к обратному превращению.Они также дают вулкунизаты с хорошими физическими свойствами.

Резиновая смесь протектора требует высокой безопасности обработки при смешивании и экструзии. Во время отверждения протектор напрямую контактирует с нагретой формой. Поскольку его толщина велика, а резина плохо проводит тепло, требуется некоторое время, чтобы тепло равномерно распределилось внутри. Таким образом, резиновая смесь протектора требует хорошей устойчивости к реверсированию. Сульфенамиды с их замедленным действием и хорошей устойчивостью к обратному превращению являются хорошим выбором, и они являются наиболее часто используемыми ускорителями для смесей протектора.

МБС: –

MBS – это морфолино-бензтиазолсульфенамид. Это наиболее широко используется в составах шин из-за простоты обработки и сбалансированного спектра свойств продукта, а также его более низкой стоимости.

Основным недостатком МБС является то, что он подозревается из-за его канцерогенной природы.

Основным недостатком МБС является то, что он подозревается из-за его канцерогенной природы.Состав МБС: –

Свойство: -МБС нерастворим в бензоле, этилацетате, метиловом спирте и т.д. и растворим в воде, разбавителе: кислоте и щелочи.

Удельный вес 1,34-1,4

Температура плавления 75-90 градусов c

Содержание влаги 0,3% (макс.)

Зольность 0,25% (макс.)

Нерастворимо в метаноле 0,3% (макс.)

N-циклогексилтиофталимидин (CTP (PVI)) |

олуоле, этиловом эфире, этилацетате, а также теплый четыреххлористый углерод, этиловый спирт и

лептан.Незначительно растворяется в бензине. Но не растворяется в керосине и воде.Внешний вид: – белый или светло-желтый 1 кристалл

1. Температура плавления (° C) 89-94 ° c

2. Потери тепла 0,40 (макс.) 1

Потери тепла 0,40 (макс.) 1

3. Зольность 0,20 (макс.)

ОБЪЕМ РАБОТ:

Важность замены МБС в составе шин

Среди всех доступных сульфенамидов наиболее широко используется морфолинотиобензотиазолсульфенамид (МБС). в рецептуре шин благодаря простоте обработки и сбалансированному спектру свойств продукта, а также более низкой стоимости.Однако в последнее время в развитых странах использование МБС значительно сократилось из-за его предполагаемой канцерогенной природы. Хотя многие производители каучука все еще используют вышеупомянутый материал, в ближайшем будущем его применение / будет прекращено по соображениям безопасности в соответствии с государственными постановлениями

Морфоин высвобождается во время процессов вулканизации с использованием морфоинсодержащих ускорителей, таких как 2-N-морфолинотло бензотиазол (МБС). Часть амина выбрасывается в атмосферу, а часть связывается с каучуком.Даже ; сам ускоритель может содержать свободный амин. Содержание морфолина в МБС составляет <0,4%. по весу. Этот уровень может быть выше, если ускоритель не хранится должным образом и подвергается воздействию тепла или влаги.

Содержание морфолина в МБС составляет <0,4%. по весу. Этот уровень может быть выше, если ускоритель не хранится должным образом и подвергается воздействию тепла или влаги.

Использование МБС в производстве резиновых добавок приводит к тому, что неопределенное количество морфолина попадает в гидросферу или геосферу не только во время производственных процессов, но также в результате истирания шин и утилизации использованных шин.

Морфолин не является мутагенным или канцерогенным для животных.Однако его можно легко нитрозировать с образованием A / -нитрозоморфолина (NMOR), который является мутагенным и

канцерогенным для нескольких видов экспериментальных животных. Морфолин, скармливаемый крысам последовательно с нитритом, вызывал увеличение опухолей, в основном гепатоцеллюлярной карциномы и. саркомы печени и легких. Поэтому разумно учитывать увеличение воздействия морфолина на канцерогенный риск в группах населения, подвергшихся его воздействию. .

Воздействие морфолина на производстве может иметь место в нескольких отраслях промышленности. Резиновые изделия также могут способствовать общему воздействию. Данных о воздействии морфолина на рабочих немного. Все заявленные значения ниже 3 мг / м3. «Профессиональное воздействие NMOR было обнаружено в резиновой промышленности, где были измерены концентрации до 250 нг / м3. Соединение абсорбируется при вдыхании: и. Абсорбция кожей. , 9 г / м3, 6 часов в день, 5 дней в неделю), как сообщалось, вызывают дозозависимое поражение слизистой оболочки носа и пневмонию при более высоких уровнях воздействия (0,36 и O.9 риг / мСм) в условиях кратковременного и длительного вдыхания критические эффекты проявляются в раздражении глаз; дыхательные пути и явление, известное как синее зрение или глаукопсия, были описаны в ходе профессионального воздействия. Высокий уровень воздействия морфолина вызывает серьезные повреждения печени и почек крыс и морских свинок.

Резиновые изделия также могут способствовать общему воздействию. Данных о воздействии морфолина на рабочих немного. Все заявленные значения ниже 3 мг / м3. «Профессиональное воздействие NMOR было обнаружено в резиновой промышленности, где были измерены концентрации до 250 нг / м3. Соединение абсорбируется при вдыхании: и. Абсорбция кожей. , 9 г / м3, 6 часов в день, 5 дней в неделю), как сообщалось, вызывают дозозависимое поражение слизистой оболочки носа и пневмонию при более высоких уровнях воздействия (0,36 и O.9 риг / мСм) в условиях кратковременного и длительного вдыхания критические эффекты проявляются в раздражении глаз; дыхательные пути и явление, известное как синее зрение или глаукопсия, были описаны в ходе профессионального воздействия. Высокий уровень воздействия морфолина вызывает серьезные повреждения печени и почек крыс и морских свинок.

Высокая растворимость в воде морфолина и его низкая летучесть (в условиях окружающей среды) делают эту гидросферу преобладающим поглотителем окружающей среды. Морфолин по своей природе является биоразлагаемым, и, хотя разложение идет медленно, нет данных, свидетельствующих о его накоплении в гидросфере. Однако маловероятно, что нынешние уровни выбросов морфолина нанесут какой-либо значительный ущерб окружающей среде в целом.

Морфолин по своей природе является биоразлагаемым, и, хотя разложение идет медленно, нет данных, свидетельствующих о его накоплении в гидросфере. Однако маловероятно, что нынешние уровни выбросов морфолина нанесут какой-либо значительный ущерб окружающей среде в целом.

Как МБС становится канцерогенным?

Морфолин (1 : окса-4-азациклогексан) представляет собой бесцветную маслянистую гигроскопичную летучую жидкость с характерным аминовым («рыбным») запахом. Морфолин может вступать в различные реакции.Химически он ведет себя как вторичный амин. В экологических и физиологических условиях растворы нитритов или газообразных оксидов азота / например, J, N2O3, N2O4, NOx вступают в реакцию с разбавленными растворами морфолина и образуют доказанный канцероген для животных. N-нитрозоморфолин (NMOR). Оксид азота. Уровни (NO) могут иметь значение при нитрозировании. Существенную роль играют условия нитробирования, в частности pH.

Из-за его канцерогенных свойств образование NMOR из морфолина необходимо принимать во внимание при оценке аспектов морфолина для здоровья и окружающей среды.

В водных растворах реакция выглядит следующим образом. Скорость реакции нитрозирования морфолина нитрилом максимальна при значении pH 3,4, где константа скорости составляет 0,42 моль-12 с-1. Было показано, что увеличение значения pH приводит к снижению скорости нитрозирования нитрилом, и эта скорость практически равна нулю при pH> 7. Напротив, нитрозирование газообразными оксидами азота (N2O3, N2O4, NOx) может происходить во всем диапазоне pH, было обнаружено, что при определенных условиях выход NMOR при pH 7 был в десять раз выше, чем при pH 2, но дальше этого не происходило. повышение pH выше этого значения.Сообщалось об усилении нитрозирования морфолина диоксидом азота в присутствии йода, ванилина и родственных фенолов и галогенидов, особенно бромида.

В водных растворах реакция выглядит следующим образом. Скорость реакции нитрозирования морфолина нитрилом максимальна при значении pH 3,4, где константа скорости составляет 0,42 моль-12 с-1. Было показано, что увеличение значения pH приводит к снижению скорости нитрозирования нитрилом, и эта скорость практически равна нулю при pH> 7. Напротив, нитрозирование газообразными оксидами азота (N2O3, N2O4, NOx) может происходить во всем диапазоне pH, было обнаружено, что при определенных условиях выход NMOR при pH 7 был в десять раз выше, чем при pH 2, но дальше этого не происходило. повышение pH выше этого значения.Сообщалось об усилении нитрозирования морфолина диоксидом азота в присутствии йода, ванилина и родственных фенолов и галогенидов, особенно бромида.

ЦЕЛЬ РАБОТЫ:

По сравнению с другими ускорителями сульфенамида TBBS / CBS более сопоставимы с MBS по стоимости и доступности. Также TBBS, являясь первичным аминопроизводным MBT, не выделяет нитрозамин, вредный для здоровья и окружающей среды во время вулкунизации шин и в течение срока их службы. Таким образом, цель настоящего исследования – изучить возможности использования TBBS / CBS вместо MBS в составе различных компонентов шин без ущерба для свойств.

Таким образом, цель настоящего исследования – изучить возможности использования TBBS / CBS вместо MBS в составе различных компонентов шин без ущерба для свойств.

В этом исследовании рассматривалось соединение с ускорителем MBS (0,5 ч / ч), серой (2,25 ч), CTP (0,2 ч). Использовали замену этого соединения на немного более быстрый ускоритель TBBS / CBS и те же части серы и замедлителя схватывания. Таким образом, было использовано уменьшенное количество TBBS / CBS.TBBS – более быстрый ускоритель, поэтому потребность в ускорителе может быть уменьшена для получения эквивалентных свойств. Затем сравнивали свойства партий MBS и TBBS / CBS.

Партия R … MBS -0.5Phr, Suiphur-2.25, CTP-0.2 – КОНТРОЛЬНАЯ ПАРТИЯ

Компаунды были оценены по реометрическим характеристикам и таким свойствам вулканизата

, как прочность на разрыв, прочность на разрыв и твердость.

СМЕШИВАНИЕ И ВУЛКУНИЗАЦИЯ (отверждение): –

Смешивание – это процесс гомогенизации различных ингредиентов или добавок к необработанному каучуку в правильных пропорциях, чтобы получить желаемые свойства готового продукта, что также может помочь переработке наиболее экономичным способом. Обработка – это фундамент, на котором базируется каждый следующий шаг в любой резиновой промышленности. Смешивание – самый важный компонент обработки резины. Целью смешивания является получение продукта, в котором ингредиенты диспергированы и распределены достаточно тщательно, чтобы обеспечить удовлетворительную переработку в следующем процессе, эффективное отверждение и получение требуемых свойств для конечного применения. Смешивание требует решения для данной рецептуры, какое оборудование использовать, а также времени, скорости, давления, температуры и процедур, необходимых для превращения однородной смеси ингредиентов в адекватно перемешанное соединение.

Обработка – это фундамент, на котором базируется каждый следующий шаг в любой резиновой промышленности. Смешивание – самый важный компонент обработки резины. Целью смешивания является получение продукта, в котором ингредиенты диспергированы и распределены достаточно тщательно, чтобы обеспечить удовлетворительную переработку в следующем процессе, эффективное отверждение и получение требуемых свойств для конечного применения. Смешивание требует решения для данной рецептуры, какое оборудование использовать, а также времени, скорости, давления, температуры и процедур, необходимых для превращения однородной смеси ингредиентов в адекватно перемешанное соединение.

ФОРМУЛЯЦИИ: –

01. TRIAL-1: –

| | | 184,55 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

02 | TBBS | 0. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

03 | Сера нерастворимая | 2,25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

04 | 04 | 02. ТРИАЛ-2: –

Смешивание производится на двухвалковой мельнице.Все партии смешивают одну за другой и хранят. Им присваиваются пробные номера и передаются на тестирование. Сначала проверяются реологические свойства. Для физических испытаний готовую смесь необходимо вулканизировать. Вулкунизацию проводили с использованием гидравлического пресса с размером плунжера 12 дюймов. Формы всегда предварительно нагревали до температуры вулкунизации. Формованные изделия охлаждали при извлечении из формы до комнатной температуры и выдерживали при температуре окружающей среды в течение 24 часов перед испытанием.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Количество всего обусловлено именно задачей использования материалов.

Количество всего обусловлено именно задачей использования материалов. 5

5 ТРИАЛ-3: –

ТРИАЛ-3: –  55

55 ТРИАЛ-6: –

ТРИАЛ-6: –  55

55 Здесь сначала смесь маточной смеси готовится на двухвалковой мельнице.После этого добавляются другие ингредиенты, такие как ускоритель, замедлитель схватывания и нерастворимая сера, а затем снова смешиваются. После этого его разворачивают и вывозят на испытания.

Здесь сначала смесь маточной смеси готовится на двухвалковой мельнице.После этого добавляются другие ингредиенты, такие как ускоритель, замедлитель схватывания и нерастворимая сера, а затем снова смешиваются. После этого его разворачивают и вывозят на испытания.

Стандартная частота вращательных колебаний диска должна быть постоянной 1,7 Гц (100 циклов в минуту)

Стандартная частота вращательных колебаний диска должна быть постоянной 1,7 Гц (100 циклов в минуту)

Выполняется следующая процедура.

Выполняется следующая процедура.