Характеристики стали 65г: Сталь 65Г для ножей – плюсы, минусы, характеристики, купить

alexxlab | 13.04.1988 | 0 | Разное

Сталь 65Г: характеристики и применение

Высокоуглеродистая конструкционная российская сталь 65Г, характеристики которой во многом определяются повышенным содержанием марганца, отличается высокой упругостью. Её часто используют при производстве пружин, пружинных шайб и прочих изделий, которые эксплуатируются в схожих режимах. В кустарных условиях из неё не редко делают пилорежущие изделия (кухонные ножи, тесаки, топоры и др.)

Технические требования к производству стали 65Г установлены положениями ГОСТ 14959-2016.

Содержание

- Химический состав

- Физико-механические свойства

- Технологические параметры

- Условия производства

- Термическая обработка

- Маркировка

- Аналоги и заменители

- Применение

Химический состав

Одной из причин широкого распространения данного материал, является ценовой фактор. В частности, простота металлургического производства вызвана несложным химическим составом, куда, помимо основного компонента – железа, входят также:

- Углерод, % — от 0,62 до 0,70;

- Кремний, % — от 0,17 до 0,37;

- Марганец, % — от 0,90 до 1,20.

Присутствует также незначительное количество никеля и хрома (каждого из металлов – не более 0,25 %), что не оказывает существенного влияния на потребительские характеристики данной стали. Допускается также наличие до 0,20 % меди.

Количество неизбежных металлургических примесей – фосфора и серы – в ГОСТ 14959-2016 определяются в зависимости от того, к какому классу относится сталь. Так, для продукции особо высокого качества доля серы и фосфора не может превышать 0,015 % и 0,020 % соответственно. В других случаях указанных химических элементов может быть в пределах 0,025…0,035 %.

ГОСТ 14959-2016 устанавливает также 16 категорий (до 1 до 4А), согласно которым принимаются нормируемые показатели качества выплавленного металла.

Физико-механические свойства

В готовом (после горячей прокатки) состоянии стать 65г имеет следующие характеристики:

- Плотность, кг/м3 – 7850;

- Предел временного сопротивления при растяжении, МПа – 700…730;

- Предел текучести, МПа – 620…670;

- Относительное удлинение, % — 12;

- Относительное сужение площади поперечного сечения, % — 40;

- Ударная вязкость, Дж/см2 — 30

- Модуль Юнга, ГПа – 215;

- Твёрдость по Бринеллю, НВ – 285.

В качестве дополнительных показателей иногда используются предел прочности стали на сдвиг, который составляет 840 МПа, и коэффициент температурного расширения (11,4×10-6 град -1 при температуре 1000С).

Если у Вас планируются строительные работы, то обратите внимание на герметики в данном каталоге. Только проверенная, сертифицированная продукция как российских так и европейских производителей.

Технологические параметры

Материал хорошо обрабатывается горячей ковкой на молотах, а также горячей штамповкой на прессовом оборудовании. Механическая обработка – удовлетворительная, при использовании инструмента, который изготовлен из быстрорежущей стали или твёрдого сплава.

Свариваемость материала плохая, поэтому его не рекомендуется применять в сварных конструкциях.

65Г не является коррозии стойкой: при температурах выше 150…2000С на поверхности изделий формируется поверхностная плёнка оксидов железа.

Материал имеет склонность к обезуглероживанию. Все вышеприведённые операции термообработки рекомендуется проводить в контролируемой атмосфере, при недостатке кислорода внутри печей. Эффективна закалка токами высокой частоты.

Условия производства

Выплавка стали 65Г осуществляется в мартеновских или конвертерных печах. При этом, качество производимого металла не зависит от вида металлургического оборудования. Большое значение имеет соблюдение условий термообработки.

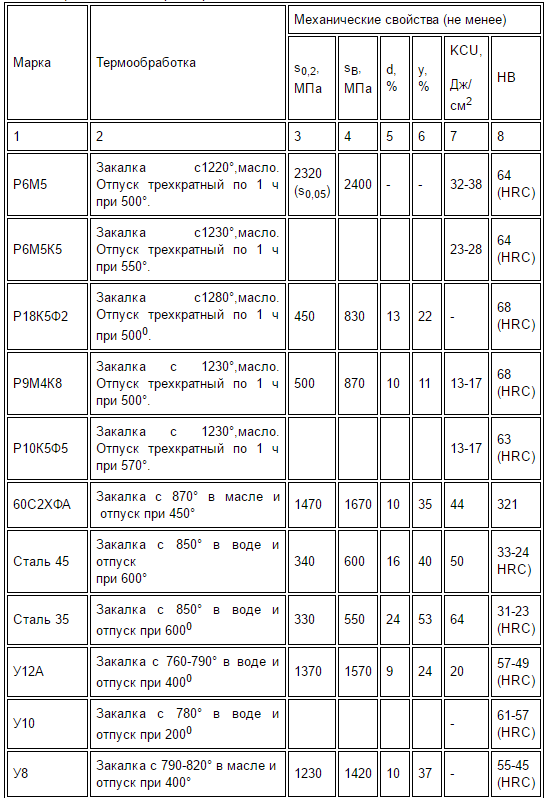

Термическая обработка

Выполняется в двух целях – для повышения эффективности обработки и для упрочнения металла. Основными видами термообработки стали 65Г для получения заданных характеристик считаются:

- Отжиг при температурах 500…5500С, после которого ударная вязкость металла увеличивается до 70…80 Дж/см2, а твёрдость снижается до 241 НВ;

- Закалка в масло при 820…8400С в масло с последующим высоким отпуском на воздухе. Предел прочности стали повышается до 1470 МПа, а твёрдость возрастает до 40…45 HRC;

- Нормализация при 780…8000С, которая производится с целью корректировки микроструктуры и снижения внутренних напряжений, которые возникают в металле во время прохождения аустенитно-мартенситного превращения.

Твёрдость после нормализации – не выше 280 НВ.

Твёрдость после нормализации – не выше 280 НВ.

Для резкого повышения твёрдости (до HRC 59…61) иногда применяют низкий (при 2000С) отпуск, однако пластичность стали 65Г после этого резко снижается. Поэтому такая термообработка подходит только для изделий, которые не эксплуатируются в условиях ударных нагрузок.

Маркировка

В соответствии с нормами ГОСТ 1050-88 для обозначения марки стали вначале указывается усреднённое число десятых долей процента углерода (65). Затем следует буква «Г». «Г» означает повышенный процент содержания марганца.

Аналоги и заменители

Для 65Г наиболее известными зарубежными аналогами являются стали следующих марок:

- В США и Канаде –1066 и 1566;

- В Германии и Евросоюзе — 66Mn4, Ck67;

- В Японии и КНР – 65Mn.

В зависимости от предназначения детали или конструкции в качестве заменителей используют отечественные стали марок 70 или 60С2.

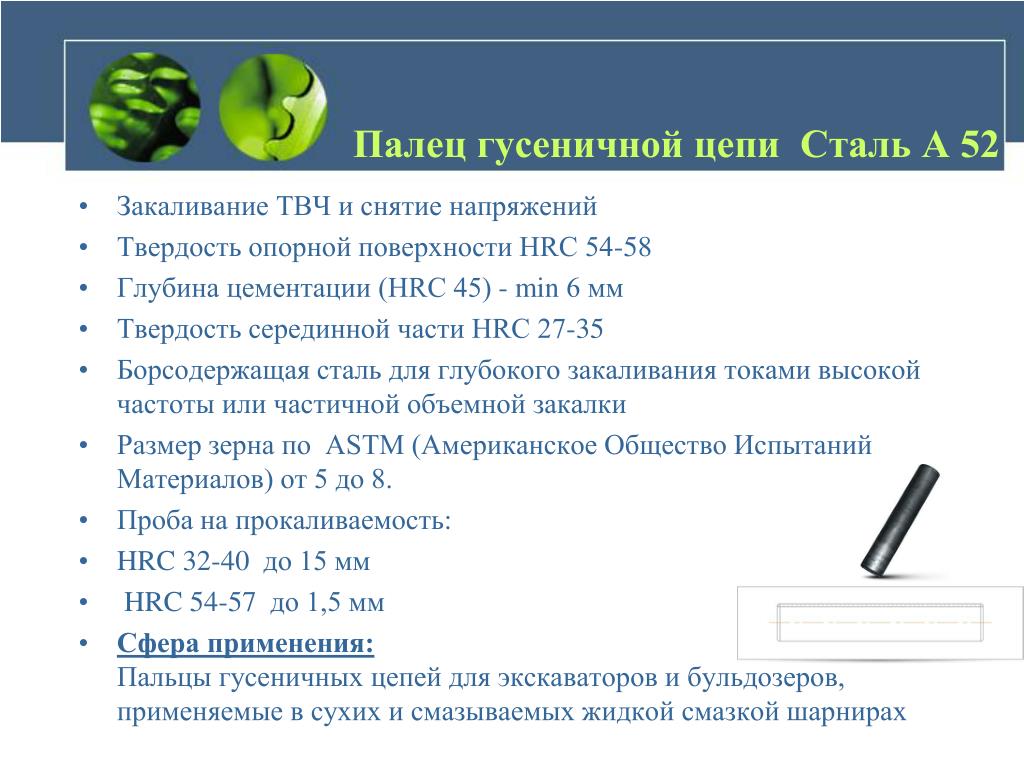

Применение

Вследствие высокой твёрдости и упругости описываемый материал используется в следующих отраслях:

- В подъёмно-транспортном машиностроении, для производства ходовых колёс кранов и тележек, а также катков опорно-поворотных устройств;

- В метизном производстве при выпуске пружинных шайб (шайб Гровера), и пружин неответственного назначения;

- Для изготовления рессор транспортных средств малой грузоподъёмности, которые не эксплуатируются в условиях толчков и ударных нагрузок;

- В бытовом применении из стали 65Г производят кухонный режущий инструмент небольших и средних размеров, поскольку прокаливаемость материала не превышает 6…8 мм.

В случае применения данной марки металла для производства пружин особое внимание обращают на входной контроль качества поверхности: наличие даже мельчайших трещин и волосовин не допускается.

плюсы и минусы, характеристики и применения

Железо в сочетании с углеродом образует сталь. Пропорции этих химических элементов могут быть разными в зависимости от применения и необходимых свойств. Чтобы добиться хорошей прочности и нужной долговечности в сплавы добавляют компоненты, которые нужны для улучшения свойств металла. Многие оружейники ставят перед собой задачу – создать высокопрочную сталь для ножа, одновременно не должна страдать твёрдость. В наши дни популярной является сталь 65Г.

Листы рессорной стали 65Г.Содержание

- Характеристики

- Плюсы

- Минусы

- Химический состав стали

- Расшифровка

- ГОСТ

- Применение

- Режимы термообработки

- Аналоги

- Рекомендации при выборе

- Отзывы

Характеристики

Низкая стоимость сделала сталь 65г довольно популярной. Но из-за своей плохой коррозионной стойкости материал почти не используется для изготовления кухонных ножей. При закаливании сплав не боится перегрева. Но при высоких температурах снижается ударная вязкость. Температура закаливания лежит в диапазоне от 800 до 8200 С.

Но из-за своей плохой коррозионной стойкости материал почти не используется для изготовления кухонных ножей. При закаливании сплав не боится перегрева. Но при высоких температурах снижается ударная вязкость. Температура закаливания лежит в диапазоне от 800 до 8200 С.

Плюсы

Основным достоинством является низкая стоимость продукта. Именно этот фактор сделал марку довольно популярной. Помимо этого преимущества есть следующий плюсы:

- Удароустойчивость и стойкость к деформации.

- Повышенная твёрдость, препятствующая разрушению, ломкости или хрупкости при больших нагрузках.

- Лёгкость и быстрота заточки.

- Высокая величина сопротивляемости к разрыву.

Все вышеописанные свойства сплава обеспечиваются благодаря присутствию легирующего элемента марганца.

Минусы

В природе не существует идеальных материалов. Помимо достоинств можно найти недостатки:

- Как любой углеродосодержащий сплав, он имеет низкую стойкость к коррозии и очень быстро ржавеет.

- Ножи из стали 65Г имеют свойство легко затачиваться, но они, к тому же, быстро тупятся. Поэтому за режущей кромкой нужно постоянно следить и при необходимости чаще затачивать.

- Ограниченная применяемость режущих инструментов.

Все плюсы и минусы носят относительный характер.

Химический состав стали

Легирующий элемент, присутствующие в этой марке — марганец, его количество составляет примерно от 0.90 до 1.20 %. Марганец нужен для того, чтобы избавиться от окислов железа. А также он служит для повышения величины сопротивления разрыву, увеличения твёрдости и предела упругости, для дополнительного уплотнения стали. Эти характеристики имеют большое значение для сплава. По изначальному своему применению он получил название пружинно-рессорный.

В составе есть кремний в большом количестве (от 0,17- 0,37 %). Он влияет на упругость, увеличивая её, но при этом значительно снижается ударная вязкость. Хром (его количество около 0,25 %) увеличивает механические свойства при нагрузках: ударной и статической. Его содержание также повышает жаростойкость и режущие свойства.

Фосфор и сера считаются вредными примесями, их присутствие отрицательно влияет на качество. Но этот недостаток в стали 65г компенсирует присутствие большого количества марганца.

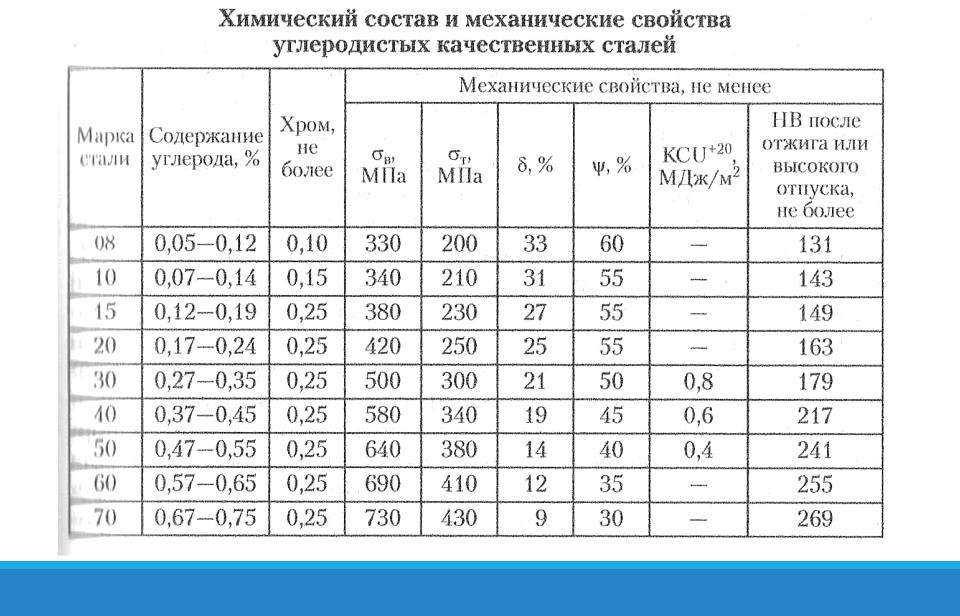

В таблице представлен химический состав стали 65Г:

| Железо (Fe) | Углерод (С) | Марганец (Mn) | Кремний (Si) | Фосфор (P) | Сера (S) |

| 97% | 0,62-0,7% | 0,9-1,2% | 0,17-0,37% | Менее 0,035% | Менее 0,035% |

Расшифровка

В углеродистых сталях содержание этого химического элемента указывают процентах. Как правило, величина фигурирует в названии 65% углерода. Присутствие легирующего элемента марганца в соответствии с ГОСТ обозначено буквой Г.

Присутствие легирующего элемента марганца в соответствии с ГОСТ обозначено буквой Г.

ГОСТ

Производство стали 65г регламентирует ГОСТ 14959-2016. Действие документа распространяется на горячекатаный и кованый прокат. Стандарт нормирует химический состав.

Клинок ножа из стали 65Г.Применение

Сталь 65Г широко применяется в машиностроении. Пластичные свойства данной марки позволили сделать её эталоном в производстве рессор, пружин, упорных шайб. Благодаря твёрдости стало возможно изготовление из неё деталей с повышенной износостойкостью:

- Корпусов для подшипников.

- Тормозных фланцев.

- Шестерёнок.

- Фрикционных дисков.

Сталь 65Г на протяжении многих лет применяют в мастерских для изготовления ножей. Это обусловлено высокой твёрдостью и дешевизной материала.

Однако есть такой огромный недостаток, как подверженность ржавчине. Поэтому изделия требуют особого ухода. Чаще эта сталь применяется для того, чтобы изготавливать метательные ножи, спортивное либо турнирное оружие (мечи, сабли, шашки).

Режимы термообработки

Сталь 65г закаливают в температурном режиме 800 — 830°С с последующим отпуском в интервале от 160 до 200 °С. При постепенном охлаждении приобретается твёрдость 45-47 HRC. Этой марке не страшен перегрев, но при закалке верхних температурных границах ударная вязкость снижается.

Аналоги

Похожий состав имеют марки производство США: 1066, 1566, G15660. Среди российских аналогов отмечаются:

- 70;

- У8А;

- 70Г;

- 60С2А;

- 9ХС;

- 50ХФА;

- 60С2.

Импортные аналоги:

- Германия — 66Mn4, Ck67;

- Англия — 080A67;

- Китай — 65Mn;

- Болгария — 65G.

Рекомендации при выборе

Сталь 65г совсем не поддаётся свариванию. При изготовлении изделий следует учитывать это свойство.

При изготовлении изделий следует учитывать это свойство.

Также нужно помнить, что материал чаще всего применяется для спортивного холодного оружия. Это обусловлено хорошей стойкостью к ударам при одновременной низкой стоимостью исходного материала. Это позволяет иметь в наличии снаряды при небольших материальных затратах.

Нож сделанный из стали 65Г.Ножи из 65г не рекомендуется использовать в хозяйственных целях, например, на кухне, где постоянная сырость. Чтобы режущие инструменты, изготовленные из этой марки, не покрывались ржавчиной, их необходимо хранить в сухих помещениях. Масляное покрытие защитит клинки от коррозии.

Отзывы

Опытные мастера говорят, что изделия из сплава сильно ржавеют. Этому способствует марганец. К тому же ножи слабо держат остроту. Её бывает недостаточно для строгания твёрдых пород дерева. Резать продукты —очень негигиенично. Таким образом, в быту её использовать нецелесообразно.

Единое мнение всех пользователей: клинки требуют тщательного ухода. Их нужно хранить в сухости, смазывать и часто затачивать, потому что лезвия безбожно тупятся.

Их нужно хранить в сухости, смазывать и часто затачивать, потому что лезвия безбожно тупятся.

Уход за ножами из стали 65Г можно сравнить с содержанием изделий из дамасской стали. Многие также отмечают, что 65Г легко купить в листах, подобрать при этом практически любую толщину, а впоследствии нарезать заготовки лазером или гидрорезкой. Поставки других марок осуществляются в основном в кругляке, если требуются листы, то нужно заказывать раскатку, для маленькой партии это дорого и невыгодно.

Доска объявлений | Сталь 65Г – характеристика, химический состав, свойства, твердостьСталь 65ГОбщие сведения

Химический состав

Механические свойстваМеханические свойства

Механические свойства при повышенных температурах

Механические свойства в зависимости от температуры отпуска

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

ПрокаливаемостьЗакалка 800 °С.

Физические свойства

[ Назад ] | |||||||||||||

Рессорная сталь 65Г: характеристики, твердость, расшифровка

Термомеханическая обработка

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.

Рейтинг: 0/5 — 0 голосов

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

Главная задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

Температура закаливания может быть разной (от 800 до 820 градусов Цельсия). Все зависит от сложности очертаний исходного изделия и показателей металла, необходимых для того или иного сценария использования.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Плюсы стали 65г

Несомненно, большой популярностью эта сталь пользуется не только благодаря низкой стоимости производства, но и по другим, немаловажным пунктам:

- Очень высокая твердость.

Это означает, что при существенных нагрузках материал не будет деформироваться, ломаться или разрушаться.

Это означает, что при существенных нагрузках материал не будет деформироваться, ломаться или разрушаться. - Большая устойчивость к ударам, деформациям. Именно за это качество, такую сталь принято использовать для метательных ножей, клинков, реже – для медицинских инструментов.

- Простота в заточке.

- Высокая сопротивляемость разрыву.

Стоит отметить, что цифра «65» в названии означает процентное содержание углерода в составе сплава в сотых долях. Буква «Г» говорит о том, что основной легирующий элемент это Марганец. Именно благодаря ему, сплав приобретает большинство вышеописанных свойств.

Минусы стали 65г

Как и у любого сплава, у этой есть ряд минусов, которые не дают использовать этот материал в определенных целях:

- Из-за того, что данный материал относится к группе углеродсодержащих соединений, он крайне сильно подвержен коррозии.

- Хоть данная сталь и легко затачивается, она достаточно быстро теряет заточку. Именно поэтому нужно постоять следить за режущей кромкой и за ее сведением, постоянно подтачивать нож.

- Довольно весомые ограничения по применению.

Преимущества и недостатки являются больше относительными, их не всегда можно применить ко всем ножам, сделанным из данного сплава. Это обусловлено тем, что у каждого производителя технология производства либо немного, либо серьезно отличаются друг от друга.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Итоги

Подводя итоги, стоит отметить, что такая сталь часто используется для спортивного вида холодного оружия, а также орудий для турниров. Ведь именно при таком сценарии использования необходима стойкость к ударам и низкая стоимость изделия.

Делать ножи из этой стали будут еще долгое время, но все же в более специализированных отраслях. Хоть и ножи из такой стали почти не используют на кухне, особенно в последнее время, любителей мастерить клинки из остатков такого сплава предостаточно.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции

Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Минусы

Как отмечали выше, сталь относиться к углеродистой группе и подвержена коррозии. Поэтому не забываем два важных правила: держим клинки в сухости и чистоте и периодически смазываем касторовым малом. Уход за ножами из стали 65Г сравним с уходом за ножами из дамасской стали.

Уход за ножами из стали 65Г сравним с уходом за ножами из дамасской стали.

Режимы термообработки

Температурный интервал закалки стали 65Г находится в пределах 800-830 °С. Последующий высокий отпуск в режиме 160-200 °С с дальнейшим охлаждением на спокойном воздухе позволяют получить на выходе твердость стали в пределах 45-47 HRC. Данная марка стали не боится перегрева, однако при закалке в верхних температурных значениях ударная вязкость стали начинает снижаться.

Метательный нож «Луч-Б»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Викинг»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Катран»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Луч-С»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Твист»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

цена 5352 р.

Характеристики

Основными свойствами материалов для изготовления стальных тормозных лент, пружин и прочих изделий, являются высокая текучесть и упругость. Значительное увеличение упругости достигается путем закалки сплава в масле при высоких температурах в диапазоне от +820 °C до +870 °C. После закаливания обязательно проводится отпуск в диапазоне температур от +400 °C до +480 °C. Если есть необходимость в повышении таких свойств металла как прочность, вязкость и пластичность, на производстве прибегают к изотермическому закаливанию.

На основании характеристик материала для создания пружин выделяются следующие группы металлов:

- по химическому составу – обычный, нержавеющий, легированный металл;

- по способу обработки – калиброванный, горячекатаный, кованый прокат, со специальной отделкой.

Металлы, идущие на изготовление пружин, обязательно проверяются и нормируются по химическому составу. В этом случае прокат классифицируется по категориям. Всего существует 14 категорий, которые обозначаются маркировкой от 1 до 4Б включительно. По некоторым характеристикам нормирование не выполняется. Например, металлы категорий 1, 1A, 1Б не нормируются на наличие обезуглероженного слоя и прокаливаемость.

Производство

В зависимости от дальнейшей обработки и окончательно вида детали, сталь поставляется в листах, проволоке, шестигранниках, квадратах. Высокие эксплуатационные качества изделия обеспечиваются 2 составляющими:

- структурой металла, которая определяется химическим составом и последующей обработкой;

- наличием в структуре неметаллических включений, точнее минимальным количеством и размерами, что устраняется на этапе выплавки и разливки;

- формой детали (спираль, дуга) и ее размерами, что определяется расчетным методом.

При растягивании пружины, внутренние и наружные стороны витков испытывают различные степени нагрузки: внешние меньше подвержены растяжению, в то время как внутренние испытывают наибольшую степень деформации. Тоже касается и концов пружины: они служат местом крепления, что увеличивает нагрузку в этих и граничащих местах. Поэтому разработаны марки стали, которые предпочтительно используются на сжатие либо растяжение.

Тоже касается и концов пружины: они служат местом крепления, что увеличивает нагрузку в этих и граничащих местах. Поэтому разработаны марки стали, которые предпочтительно используются на сжатие либо растяжение.

Термическая обработка

Существует несколько режимов термической обработки этого типа стали. Любой из них выбирается в соответствии с производственными требованиями, которые предъявляются к готовому продукту. Чаще всего используется два метода термической обработки, которые гарантируют получение необходимых свойств с химической и физической точки зрения. К этим способам относят нормализацию и закалку с последующим отпуском.

При проведении термической обработки необходимо правильно выбрать параметры температуры, а также времени, которое нужны для проведения операции. Чтобы верно выбрать эти характеристики, следует отталкиваться от того, какая марка стали используется. Так как материал марки 65Г принадлежит к доэвтектидному типу, то в составе этого продукта содержится аустенит, представленный в виде твердой механической смеси с небольшим количеством феррита. Аустенит является более твердым материалом с точки зрения структуры, чем феррит. Поэтому для проведения термической обработки стали 65Г, необходимо создавать более низкий интервал закалочных температур. Учитывая этот факт, подобные показатели для этого вида металла составляют от 800 до 830 градусов по Цельсию.

Аустенит является более твердым материалом с точки зрения структуры, чем феррит. Поэтому для проведения термической обработки стали 65Г, необходимо создавать более низкий интервал закалочных температур. Учитывая этот факт, подобные показатели для этого вида металла составляют от 800 до 830 градусов по Цельсию.

Применение стали 65Г

Эта сталь и ее аналоги нашли свое применение во многих отраслях промышленности, например, в автомобилестроении, станкостроении и пр. Практически сталь 65Г и ее аналоги можно встретить в любом автомобиле, тракторе, станке, судне, то есть в любом оборудовании, в котором эксплуатируются рессоры, пружины, в том числе и тарельчатые и пр.

Как правило, твёрдость пружин лежит в диапазоне от 40 до 50 по Rc. ГОСТ определяет методики проверки, которые максимально приближены к реальным условиям их работ. Во время приемки пружинная продукция проходит испытания на растяжение, сжатие и пр. Более того, на поверхности готовых изделий недопустимо наличие рисок, царапин и пр. Все дело в том, что рано или поздно их наличие приведет к появлению трещин на поверхности изделий.

Все дело в том, что рано или поздно их наличие приведет к появлению трещин на поверхности изделий.

Пружины, которые производят из проволоки, прошедшей термическую обработку, такую называют патентированной, или лент класса Н, П или В, подвергают операции дополнительного отпуска. Она необходима для устранения внутренних напряжений, которые возникают при их производстве. Кроме того, такая дополнительная обработка приводит к повышению упругости готовых изделий. Дополнительный отпуск выполняют в ваннах, наполненных селитрой, время отпуска составляет 5 – 10 минут. Кроме того, при отпуске с использованием электропечей, технологи должны отслеживать то, чтобы изделия прогревались равномерно, в противном случае, возможно, возникновение внутренних напряжений.

Изделия, произведённые из отожжённой стали, подвергаются операциям закаливания и отпуска. При этом отпуск выполняют при температуре до 720 ºC.

Пружины, предназначенные для закаливания, могут помещать или разогретые ванны, заполненные соляным раствором, или в камерные печи.

Существует ряд технологических особенностей при производстве пружинных изделий из стали 65Г. В частности, пружины небольшого размера, помещают в печи на специальных поддонах. Изделия большого размера на специальных приспособлениях, которые предотвращают появление коробления, это могут быть трубы соответствующего размера.

Имеет смысл отметить, что, кроме промышленности, сталь марки 65Г применяют для производства клинкового оружия – это специальные ножи для метания и турнирные мечи, используемые в исторических реконструкциях. Кстати, именно в этой сфере применения, проявляется один из недостатков этого сплава – низкая стойкость к воздействию коррозии. Именно поэтому клинки после использования проходят смазку касторовым маслом. Специалисты утверждают, что уход за клинковым оружием можно сравнить за правилами ухода за дамасской сталью.

Для изготовления, например, кухонных или охотничьих ножей эта сталь не лучшее решение, это вызвано рядом ее свойств.

Рейтинг: /5 –

голосов

Технические характеристики и создание деталей

Любой компонент, в смесь которого входит железо, должен соответствовать всем межгосударственным требованиям. Что касается типа 65Г, то его характеристики и пробы также должны строго отвечать всем нормам. Определить их можно по аббревиатуре. Расшифровка данного сплава говорит следующее: первые цифры указывают на среднее процентное соотношение углерода в сотых долях (0,65), а символ за ним «Г» – наличие легирующего элемента марганца (повышено его содержание).

Что касается типа 65Г, то его характеристики и пробы также должны строго отвечать всем нормам. Определить их можно по аббревиатуре. Расшифровка данного сплава говорит следующее: первые цифры указывают на среднее процентное соотношение углерода в сотых долях (0,65), а символ за ним «Г» – наличие легирующего элемента марганца (повышено его содержание).

Из неё выпускают упорные шайбы, целью которых является обеспечение надёжной опоры для валов автомобилей и других механических агрегатов. Также из подобного компонента создаются тормозные ленты, служащие для кратковременной блокировки узлов АКПП. По этой причине сталь обязана быть очень устойчивой к внешним негативным воздействиям.

https://youtube.com/watch?v=IEIaK6gSEIE

Вышеперечисленные черты актуальны и для производства исторического оружия: мечи, сабли, шашки и прочее

Однако любителям истории важно понимать, что у подобных изделий имеется одна негативная сторона: подверженность коррозии. Поэтому все лезвия рекомендуется хранить в дали от сырости

Помимо прочего, сталь 65Г отлично подойдёт гостдля ножа метательного разряда, инструментов и шестерней.

Резюмируем

Клинки из стали 65Г широко используются для изготовления метательного, спортивного оружия, турнирных мечей, а также секачей, топоров и мачете. В общем там, где важна стойкость клинкового оружия к ударным нагрузкам, а также невысокая стоимость таких изделий. Например, все метательные ножи компании «АиР» из Златоуста изготовлены именно из стали 65Г.

Метательный нож «Луч-Б»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Викинг»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Катран»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Луч-С»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Твист»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

цена 5352 р.

Для чего вырабатывают пружинный сплав?

Для выработки деталей могут использовать как легированную сталь, так и углеродистую, они обладают повышенной упругостью, вязкостью, выносливостью и пластичностью. Благодаря свойствам этих видов стали ограничивается упругая деструкция.

Рессорно-пружинные стали доступные, технологичные, имеющие высокий предел релаксационной стойкости.

Интересно: для получения качественных изделий из углеродистой и легированной стали ее закаливают при температуре 420-520 градусов, при этом получается эффект структуры троостита.

Рессорно-пружинные стали сопротивляются непрочному разрушению, и отличаются повышенной пластичностью. Их применяют для выработки изделий с высокой стойкостью к износу, например:

- зажимные цанги;

- тормозной прокат;

- кромки;

- пружины и рессоры;

- упорные шайбочки;

- торсы подшипников;

- фрикционные диски;

- шестеренки.

Физические признаки

- Большинство сплавов располагают указанными чертами: блеск,

- пластичность,

- твёрдость изделия,

- большой пропуск тепловой и электрической энергии.

И на эти признаки повлияют различные варианты производства, в частности воздействие жаром: при Т=100 °С, модуль упругости (Е×10-5) составляет 2,13 МПа, коэффициент линейного увеличения (а 106) – 11,8, теплопроводность – 36 Вт/(м.град), плотность материала (p) – 7.830 кг/м3, теплоёмкость (С) – 490 Дж.

Физические свойства стали 65Г

Если же сталь марки 65Г будет подвержена более высокой термическом обработке, например, Т=700 °С, то следствия будут следующие: Е×10-5 – 1.36 МПа, а 106 – 14,5, пропуск тепла – 29 ВТ, C=625 ДЖ. По этим сведениям не трудно определить, что нагрев конструкции даёт прирост термической ёмкости и повышает множитель расширения. Другие же индексы незначительно снижаются.

Некоторые выделки обрабатывают в селитровых ваннах, на протяжении 5-10 мин. В других случаях применяют нефтяные или электропечи, и делают отпуск на 20-40 минут. Данное действие снимает внутреннее напряжение, возникшее во время процедуры. Также дополнительная обработка нужна, чтобы заготовка могла возвращаться в первоначальную форму после деформации (актуально для пружин и сетки).

В других случаях применяют нефтяные или электропечи, и делают отпуск на 20-40 минут. Данное действие снимает внутреннее напряжение, возникшее во время процедуры. Также дополнительная обработка нужна, чтобы заготовка могла возвращаться в первоначальную форму после деформации (актуально для пружин и сетки).

Зависимость цвета проката от температуры в процессе обработки

Готовое изделие будет иметь низкую подверженность к поражению флокенов. Другими словами, на объекте не будут появляться серебристые пятна, которые указывают на пониженную пластичность и вязкость. Эксплуатация элементов с такими показателями запрещается, поскольку они могут стать причиной серьёзной аварии. Главная причина образования флокенов – переизбыток углерода.

Применение

Сталь 65Г широко применяется в машиностроении. Пластичные свойства данной марки позволили сделать её эталоном в производстве рессор, пружин, упорных шайб. Благодаря твёрдости стало возможно изготовление из неё деталей с повышенной износостойкостью:

- Корпусов для подшипников.

- Тормозных фланцев.

- Шестерёнок.

- Фрикционных дисков.

Сталь 65Г на протяжении многих лет применяют в мастерских для изготовления ножей. Это обусловлено высокой твёрдостью и дешевизной материала.

Однако есть такой огромный недостаток, как подверженность ржавчине. Поэтому изделия требуют особого ухода. Чаще эта сталь применяется для того, чтобы изготавливать метательные ножи, спортивное либо турнирное оружие (мечи, сабли, шашки).

Особенности ножей

Существенная причина, по которой именно этот вид стали стал обширно использоваться для производства ножей, — это состав самого продукта. На производстве данный состав получил название рессорно-пружинной стали 65Г. Как следует из названия, этот материал широко используется для производства рессор, пружин, шайб, а также некоторых других деталей. Стоимость именно этой марки стали считается одной из самых низких среди именно углеродистых материалов. Но при этом ее характеристики, то есть прочность, гибкость и ударная вязкость, находятся на высоте. Кроме того, твердость самой стали также увеличилась. Все эти особенности углеродистого металла также сыграли свою решающую роль при выборе материала для создания ножей.

Кроме того, твердость самой стали также увеличилась. Все эти особенности углеродистого металла также сыграли свою решающую роль при выборе материала для создания ножей.

Сферы использования

Из пружинной стали изготавливается широкий ассортимент изделий и деталей, используемых в транспортных средствах, агрегатах и заводском оборудовании. Торсионы и рессоры, которые можно встретить в подвесках автомобилей и бронетехники, изготавливаются из стали марок 55C2, 60C2A и 70C3A. С недавнего времени для этих же целей стала использоваться сталь марки 50ХФА. Из нее же обычно изготавливаются клапана для пружин.

Детали для транспортных средств – не единственная сфера, в которой применяется пружинная сталь. Материалы из этой категории используются для изготовления отмычек, пружин для фрикционных дисков, а также для разного рода механизмов, в том числе производственных. Для тех или иных изделий и пружин подходит сталь определенных марок. Между ними есть большие отличия в плане важных эксплуатационных характеристик:

- 50ХГФА – применяются для создания часовых пружин;

- 55C2 – рессоры и пружины, используемые в подвеске транспортных средств;

- 60Г, 65 – для изготовления износостойких и вибростойких пружин, упорных шайб;

- KT-2 – для проката холоднокатаной проволоки.

Существуют и другие многочисленные марки, причем многие из них способны взаимозаменять друг друга. Например, сталь марки 68 может применяться вместо 65ГА, а сталь марки 70(Г) отлично заменяет 60Г. В ГОСТ можно обнаружить таблицы, в которых приведены все существующие марки с их режимами обработки и свойствами.

Как выточить нож из рессоры своими руками

Необходимо, в первую очередь, определиться с внешним видом будущего изделия. Форма зависит от назначения ножа: кухонный, охотничий, сувенирный или какой-либо другой. В итоге клинок может быть любой – на это влияют только фантазия и возможности изготовителя. Если выбор сделан, то нужно взять готовый шаблон или выполнить его самостоятельно из картона или плотной бумаги.

Далее, чтобы изготовить нож из рессоры своими руками, надо быть готовым начать работу с металлом. Сначала шаблон необходимо приложить к металлической заготовке и обвести маркером, карандашом, чертилкой (ГОСТ 24473-80) или другим разметочным инструментом. По контуру, полученному посредством шаблона, требуется вырезать профиль изделия. Подойдут следующие инструменты:

По контуру, полученному посредством шаблона, требуется вырезать профиль изделия. Подойдут следующие инструменты:

ленточная пила;

угловая шлифмашинка, она же «болгарка» – важно не перегреть заготовку при отрезании;

сверлильный станок или дрель – в этом случае вдоль контура сверлят отверстия, затем перегородки между ними ломают или выпиливают;

можно использовать ручной инструмент;

Сам процесс обработки достаточно прост, хотя и требует определённой концентрации, чтобы вырезать заготовку в соответствии с разметкой. Когда обработка успешно завершена и заготовка стала соответствовать шаблону, то можно приступать к формированию клинка. Основная задача – сделать скосы. Лезвие снова размечают, определяя размеры скосов. При дальнейшей обработке следует строго придерживаться разметки.

Для работы лучше всего использовать электрическое точило. Также подойдут и ленточная шлифмашинка, и «болгарка», но, в случае последней, требуется хорошее владение инструментом. Можно выточить скосы вручную – напильником. На этом работы по металлу должны быть закончены, потому что далее клинок пройдёт термическую обработку, после которой сделать с заготовкой что-либо ещё будет очень сложно.

На этом работы по металлу должны быть закончены, потому что далее клинок пройдёт термическую обработку, после которой сделать с заготовкой что-либо ещё будет очень сложно.

Общие параметры

Вещества, входящие в этот материал и дальнейшая его термообработка обеспечивает:

- высокую стойкость к износу;

- хорошая ударная вязкость;

- сопротивление на разрыв;

- высокая стойкость к воздействию ударов.

Отсутствие большого количества легирующих элементов позволяет обеспечить относительно низкую цену этой стали.

Для получения заданных параметров сталь марки 65Г закаливают при температуре от 800 до 830 ºC. Отпуск выполняют при температуре от 160 до 200 ºC, такой отпуск называют высоким. Охлаждение выполняют на воздухе. Такие режимы термической обработки позволяют получить изделие с твёрдостью поверхности 45- 47 по HRC.

Технолог, проектируя процесс термообработки должен помнить, сталь 65Г и ее аналоги не опасаются перегрева, но при выполнении закаливания в верхних точках температурного диапазона может снизиться ударная вязкость.

Как закаливать?

indeec_shaman1 08-09-2011 20:12

перемещено в Мастерская

Уважаемые, я новичок на форуме и в ножеделии. Давно болею ножами, а вот делать их решился только сейчас. Вопрос такой: Отковал рессору от японского авто. Марку стали не знаю. Предположительно — аналог нашей 65Г. Сделал финочку. Как закалить и, соответственно, отпустить в домашних условиях? Помогите. Потом выложу фотки. Первых два ножа откованных из той же рессоры перекалил кажись — после охлаждения в подогретой воде сломались как карандашZilraen 08-09-2011 20:19

отпуск делали? а за подробностями — попробуйте обратиться в «мастерскую».тень 08-09-2011 21:49

Предположительно-нагреть. Потом сунуть в масло-предположительно. После чего,предположительно,отпуск. А чтобы точно-надо знать марку стали.колд 08-09-2011 22:15

Марку стали знать ОБЯЗАТЕЛЬНО! Иначе нормальные режимы ТО не подобрать.indeec_shaman1 11-09-2011 05:15

to Zilraen: Нет, отпуск не успел сделать. Да я знаю свою ошибку — перекалил я их просто, перенагрел. А вот на хвостовики давал меньше температуры — их хрен согнёшь. Правда, они только и остались indeec_shaman1 11-09-2011 05:43

Да я знаю свою ошибку — перекалил я их просто, перенагрел. А вот на хвостовики давал меньше температуры — их хрен согнёшь. Правда, они только и остались indeec_shaman1 11-09-2011 05:43

to Тень. Благодарю, конечно, за ответ, но ваш сарказм неуместен. Процесс закалки-отпуска мне известен. Вопрос в температурном режиме, т.е. до какого цвета нагревать рессорную сталь при закалке и до какого при отпуске? И в воду или в масло? Прерывать или до полного охлаждения?GAU-8A 11-09-2011 07:29

Думаю, что в разделе «мастерская» вы получите ответ на все вопросы…и уже без сарказма, но там в свою очередь приветствуют тех, кто не ленится курить поиск…тень 11-09-2011 07:51

Без неуместного сарказма. Как вы собираетесь калить сталь,если марка неизвестна? А уж если вы считаете,что это 65Г,вбить в любой поисковик вера не позволяет? https://yandex.ru/yandsearch?text=%D0%B7%D0%B0%D0%BA%D0%B0%D0%BB%D0%BA%D0%B0+%D1%81%D1%82%D0%B0%D0%BB%D0%B8+65%D0%93&clid=46510&lr=213 Прям суперсекретный даташит!.

И получить https://www.manual-steel.ru/65G.html с полтычка?indeec_shaman1 11-09-2011 12:25

Тень. Благодарю сердечно.Va-78 11-09-2011 12:34

Хм, в голове не укладывается в одну пачку «отковал рессору» и «как закалить». Что-то тут явно лишнее. )indeec_shaman1 12-09-2011 07:07

to Тень: Благодарю покорнейше. Исчерпывающая инфа. Вчера закалил и отпустил. Оч. доволен. Закончу рукоятку, выложу фото.Антон42 12-09-2011 08:01

Как температурный режим ковки контролировали? перемещено в Мастерская guns.allzip.org

Применение стали 65Г

Эта сталь и ее аналоги нашли свое применение во многих отраслях промышленности, например, в автомобилестроении, станкостроении и пр. Практически сталь 65Г и ее аналоги можно встретить в любом автомобиле, тракторе, станке, судне, то есть в любом оборудовании, в котором эксплуатируются рессоры, пружины, в том числе и тарельчатые и пр.

Как правило, твёрдость пружин лежит в диапазоне от 40 до 50 по Rc. ГОСТ определяет методики проверки, которые максимально приближены к реальным условиям их работ. Во время приемки пружинная продукция проходит испытания на растяжение, сжатие и пр. Более того, на поверхности готовых изделий недопустимо наличие рисок, царапин и пр. Все дело в том, что рано или поздно их наличие приведет к появлению трещин на поверхности изделий.

ГОСТ определяет методики проверки, которые максимально приближены к реальным условиям их работ. Во время приемки пружинная продукция проходит испытания на растяжение, сжатие и пр. Более того, на поверхности готовых изделий недопустимо наличие рисок, царапин и пр. Все дело в том, что рано или поздно их наличие приведет к появлению трещин на поверхности изделий.

Пружины, которые производят из проволоки, прошедшей термическую обработку, такую называют патентированной, или лент класса Н, П или В, подвергают операции дополнительного отпуска. Она необходима для устранения внутренних напряжений, которые возникают при их производстве. Кроме того, такая дополнительная обработка приводит к повышению упругости готовых изделий. Дополнительный отпуск выполняют в ваннах, наполненных селитрой, время отпуска составляет 5 – 10 минут. Кроме того, при отпуске с использованием электропечей, технологи должны отслеживать то, чтобы изделия прогревались равномерно, в противном случае, возможно, возникновение внутренних напряжений.

Изделия, произведённые из отожжённой стали, подвергаются операциям закаливания и отпуска. При этом отпуск выполняют при температуре до 720 ºC.

Пружины, предназначенные для закаливания, могут помещать или разогретые ванны, заполненные соляным раствором, или в камерные печи.

Существует ряд технологических особенностей при производстве пружинных изделий из стали 65Г. В частности, пружины небольшого размера, помещают в печи на специальных поддонах. Изделия большого размера на специальных приспособлениях, которые предотвращают появление коробления, это могут быть трубы соответствующего размера.

Имеет смысл отметить, что, кроме промышленности, сталь марки 65Г применяют для производства клинкового оружия – это специальные ножи для метания и турнирные мечи, используемые в исторических реконструкциях. Кстати, именно в этой сфере применения, проявляется один из недостатков этого сплава – низкая стойкость к воздействию коррозии. Именно поэтому клинки после использования проходят смазку касторовым маслом. Специалисты утверждают, что уход за клинковым оружием можно сравнить за правилами ухода за дамасской сталью.

Специалисты утверждают, что уход за клинковым оружием можно сравнить за правилами ухода за дамасской сталью.

Для изготовления, например, кухонных или охотничьих ножей эта сталь не лучшее решение, это вызвано рядом ее свойств.

Марка: 65Г (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2)Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 14959-79 , ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 7419.0-78, ГОСТ 7419.8-78. Калиброванный пруток: ГОСТ 1051-73, ГОСТ 14959-79 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка: ГОСТ 14955-77, ГОСТ 7419.0-78, ГОСТ 7419.8-78. Лист толстый: ГОСТ 1577-93. Лента: ГОСТ 2283-79 , ГОСТ 1530-78, ГОСТ 21996-76 , ГОСТ 21997-76 , ГОСТ 10234-77, ГОСТ 19039-73. Полоса: ГОСТ 103-2006, ГОСТ 4405-75 . Проволока: ГОСТ 11850-72 . Поковки и кованые заготовки: ГОСТ 1133-71.Класс: Сталь конструкционная рессорно-пружиннаяИспользование в промышленности: пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

| Химический состав в % стали 65Г | ||

| C | 0,62 – 0,7 | |

| Si | 0,17 – 0,37 | |

| Mn | 0,9 – 1,2 | |

| Ni | до 0,25 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | до 0,25 | |

| Cu | до 0,2 | |

| Fe |

Поставщик Ауремо ООО www.auremo.org Купить: Санкт-Петербург +7(812)680-16-77, Днепр +380(56)790-91-90, infoauremo.org 65Г труба, лента, проволока, лист, круг 65Г

| Зарубежные аналоги марки стали 65Г | |

| США | 1066, 1566, G15660 |

| Германия | 66Mn4, Ck67 |

| Англия | 080A67 |

| Китай | 65Mn |

| Болгария | 65G |

| Польша | 65G |

| Свойства и полезная информация: |

Недостатки ножей данного типа

В разговоре о несовершенствах необходимо упомянуть ряд деталей.

- Момент первый. Существует расхожее мнение, что сталь 65×13 не очень твердая и изделия подвержены деформации при небольшой нагрузке. Для обозначения показателя твердости стали специалистами используются единицы Роквелла. Для рабочих ножей он должен находиться в интервале от 40 до 60 единиц. В данном случае этот показатель составляет 57-59 HRC, т. е. практически идеален. Однако встречаются недобросовестные производители, нарушающие технологию изготовления и выполняющие некачественную закалку. В худшем варианте они заменяют сталь 65×13 другой, менее качественной. Визуально покупатель не может проконтролировать этот момент. Становятся понятны претензии потребителей к «мягкости» лезвия.

- Второй момент. Если использовать нож по назначению, претензий к качеству не возникнет. Вы должны четко понимать, для каких целей покупаете нож, и перечислить задачи, стоящие перед ним. Если необходим недорогой рабочий или подарочный вариант, не предполагающий значительных нагрузок на клинок и его режущую часть, тогда ножи из стали 65×13 станут оптимальным вариантом.

Однако для высоких нагрузок лучше выбрать нож из стали другой марки.

Однако для высоких нагрузок лучше выбрать нож из стали другой марки. - Третье — производитель. На рынке огромное количество контрафакта из Китая. Заявленная маркировка 65×13 в реальности может оказаться чем угодно. Кроме того, китайские производители часто перекаливают сталь, изделие становится хрупким. Самые незначительные нагрузки в таком случае ведут к деформации клинка или его поломке.

Сталь 65Г / Auremo

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп Вст4пс Ст0 ВСт2пс ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10пс 15К 18кп 20пс 35 55 05кп 08Ю 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (ст 10) 12К 15пс 20К 25 45 60 08кп 10кп 15 16К 20кп 30 50 0сВ 60С2 60С2ХА 50ХФА 60С2А 60С2ХФА 65С2ВА 85 55ХГР 65 70С3А 55С2 60Г 60С2Н2А 65Г 70 75 ШХ15 ШХ15СГ ШХ4 А12 А20 А40Г А30 10ХНДП 14Г2АФ 15Г2АФДпс 17ГС 18Г2АФпс 09Г2 10Г2БД 10ХСНД 12ГС 15Г2СФД 16ГС 35ГС 14ХГС 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14Г2 16Г2АФ 17Г1С 25Г2С 10Г2 14Х2ГМР 15ХФ 18Х2Н4МА 20Г 20Х2Н4А 20ХГР 20ХН2М (20ХНМ) 30Г 30ХГС 30ХН2МА 34ХН3М 35Х 38Х2Н3М 38ХА 38ХМА 3Х3М3Ф 40Х 40ХФА 45ХН 50Г2 12ХН2 15Х 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30ХН2МФА 33ХС 35ХН1М2ФА 38Х2НМ 40Г 40Х2Н2МА 40ХН 45Г 45ХН2МФА 50Х 12ХН2А 18ХГТ 20ХГНР 20ХН4ФА 25ХГТ 30Х 30ХГСН2А 30ХН3А 34ХН1М 35Г 36Х2Н2МФА 38Х2НМФ 38ХГН 38ХН3МА 40Г2 40ХН2МА 45Г2 47ГТ 50ХН 12Х2Н4А 12ХН3А 15Г 18Х2Н4ВА 20Х 20ХН 20ХНР 30ХГТ 30ХН3М2ФА 35Г2 35ХГСА 38Х2Н2МА 38ХН3МФА 40ХС 45Х 50Г

Описание

Сталь 65Г

Сталь 65Г: марочник сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — сталь 65 г характеристики.

Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — сталь 65 г характеристики.

Общие сведения стали 65Г

| Заменитель марки |

| стали: 70, У8А, 70 Г, 60С2А, 9Хс, 50ХФА, 60С2, 55С2. |

| Вид поставки |

Лист 65 г, лента 65 г, круг 65 г, проволока 65 г, полоса 65 г, сортовой прокат, в том числе фасонный: ГОСТ 14959–79, ГОСТ 2590–71, ГОСТ 2591–71, ГОСТ 2879–69, ГОСТ 7419.0−78 — ГОСТ 7419.8−78. Калиброванный пруток ГОСТ 14959–79, ГОСТ 7417–75, ГОСТ 8559–75, ГОСТ 8560–78, ГОСТ 1051–73. Шлифованный пруток и серебрянка ГОСТ 14955–77, ГОСТ 7419.0−78 — ГОСТ 7419.8−78. Лист толстый ГОСТ 1577–81. Лента ГОСТ 1530–78, ГОСТ 2283–79, ГОСТ 21996–76, ГОСТ 21997–76, ГОСТ 10234–77, ГОСТ 19039–73. Полоса ГОСТ 103–76, ГОСТ 4405–75. Проволока ГОСТ 11850–72. Поковки и кованые заготовки ГОСТ 1133–71. |

| Применение |

| пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав стали 65Г

| Химический элемент | % |

| Кремний (Si) | 0.17−0.37 |

| Марганец (Mn) | 0.90−1.20 |

| Медь (Cu), не более | 0.20 |

| Никель (Ni), не более | 0.25 |

| Сера (S), не более | 0.035 |

| Углерод (C) | 0.62−0.70 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

Механические свойства стали 65Г

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | HRCэ |

Сталь категорий: 3,3А, 3Б, 3В, 3 Г, 4,4А, 4Б. Закалка 830 °C, масло, отпуск 470 °C. Закалка 830 °C, масло, отпуск 470 °C. | Образцы | 785 | 980 | 8 | 30 | |

| Листы нормализованные и горячекатаные | 80 | 730 | 12 | |||

| Закалка 800−820°С, масло. Отпуск 340−380°С, воздух. | 20 | 1220 | 1470 | 5 | 10 | 44−49 |

| Закалка 790−820°С, масло. Отпуск 550−580°С, воздух. | 60 | 690 | 880 | 8 | 30 | 30−35 |

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | ||||||||||

| Закалка 830 °C, масло. Отпуск 350 °C. | ||||||||||||||

| 200 | 1370 | 1670 | 15 | 44 | ||||||||||

| 300 | 1220 | 1370 | 19 | 52 | ||||||||||

| 400 | 980 | 1000 | 20 | 70 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ | ||||||||

Закалка 830 °C, масло. | ||||||||||||||

| 200 | 1790 | 2200 | 4 | 30 | 5 | 61 | ||||||||

| 400 | 1450 | 1670 | 8 | 48 | 29 | 46 | ||||||||

| 600 | 850 | 880 | 15 | 51 | 76 | 30 | ||||||||

Технологические свойства стали 65Г

| Температура ковки |

| Начала 1250, конца 780−760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101−300 мм — в мульде. |

| Свариваемость |

| не применяется для сварных конструкций. КТС — без ограничений. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при НВ 240 и σB = 820 МПа Kυ тв.спл. = 0,85, Kυ б.ст. = 0,80. |

| Склонность к отпускной способности |

| склонна при содержании Mn≥1% |

| Флокеночувствительность |

| малочувствительна |

Температура критических точек стали 65Г

| Критическая точка | °С |

| Ac1 | 721 |

| Ac3 | 745 |

| Ar3 | 720 |

| Ar1 | 670 |

| Mn | 270 |

Ударная вязкость стали 65Г

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | 0 | -20 | -30 | -70 |

Закалка 830 С. Отпуск 480 С. Отпуск 480 С. | 110 | 69 | 27 | 23 | 12 |

Предел выносливости стали 65Г

| σ-1, МПа | τ-1, МПа | σB, МПа | σ0,2, МПа | Термообработка, состояниестали |

| 725 | 431 | Закалка 810 С, масло. Отпуск 400 С. | ||

| 480 | 284 | Закалка 810 С, масло. Отпуск 500 С. | ||

| 578 | 1470 | 1220 | НВ 393−454 | |

| 647 | 1420 | 1280 | НВ 420 | |

| 725 | 1690 | 1440 | НВ 450 |

Прокаливаемость стали 65Г

Закалка 800 °C.

| Расстояние от торца, мм / HRCэ | |||||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 | ||

| 58,5−66 | 56,5−65 | 53−64 | 49,5−62,5 | 41,5−56 | 38,5−51,5 | 35,5−50,5 | 34,5−49,5 | 35−47,5 | 31−45 | ||

| Кол-во мартенсита, % | Крит. диам. в воде, мм диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 30−57 | 10−31 | 52−54 |

| 90 | До 38 | До 16 | 59−61 |

Физические свойства стали 65Г

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 80 | 77 | 70 | 65 | 58 | 51 | 48 | |

| Плотность стали, pn, кг/м3 | 7850 | 7830 | 7800 | 7730 | ||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 | |

| Температура испытания,°С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (a, 10−6 1/°С) | 11. 8 8 | 12.6 | 13.2 | 13.6 | 14.1 | 14.6 | 14.5 | 11.8 | ||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 490 | 510 | 525 | 560 | 575 | 590 | 625 | 705 |

Источник: Марочник сталей и сплавов

Источник: www.manual-steel.ru/65G.html

Сталь марки 65Г в Минскe

| Марка: 65Г (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2) Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 14959-79 , ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 7419.0-78, ГОСТ 7419.8-78. Калиброванный пруток: ГОСТ 1051-73, ГОСТ 14959-79 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка: ГОСТ 14955-77, ГОСТ 7419.0-78, ГОСТ 7419.8-78. Лист толстый: ГОСТ 1577-93. Лента: ГОСТ 2283-79 , ГОСТ 1530-78, ГОСТ 21996-76 , ГОСТ 21997-76 , ГОСТ 10234-77, ГОСТ 19039-73.  Полоса: ГОСТ 103-2006, ГОСТ 4405-75 . Проволока: ГОСТ 11850-72 . Поковки и кованые заготовки: ГОСТ 1133-71. Полоса: ГОСТ 103-2006, ГОСТ 4405-75 . Проволока: ГОСТ 11850-72 . Поковки и кованые заготовки: ГОСТ 1133-71.Класс: Сталь конструкционная рессорно-пружинная Использование в промышленности: пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

| Химический состав в % стали 65Г | ||

| C | 0,62 – 0,7 | |

| Si | 0,17 – 0,37 | |

| Mn | 0,9 – 1,2 | |

| Ni | до 0,25 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | до 0,25 | |

| Cu | до 0,2 | |

| Fe | ~97 | |

| Зарубежные аналоги марки стали 65Г | |

| США | 1066, 1566, G15660 |

| Германия | 66Mn4, Ck67 |

| Англия | 080A67 |

| Китай | 65Mn |

| Болгария | 65G |

| Польша | 65G |

| Дополнительная информация и свойства |

| Удельный вес: 7850 кг/м3 Термообработка: Состояние поставки Твердость материала: HB 10 -1 = 241 МПа Температура критических точек: Ac1 = 721 , Ac3(Acm) = 745 , Ar3(Arcm) = 720 , Ar1 = 670 , Mn = 270 Температура ковки, °С: начала 1250, конца 780-760.  Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм в мульде. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм в мульде.Обрабатываемость резанием: в закаленном и отпущенном состоянии при HB 240 и σв=820 МПа, К υ тв. спл=0,85 и Кυ б.ст=0,80 Свариваемость материала: не применяется для сварных конструкций. КТС – без ограничений. Флокеночувствительность: малочувствительна. Склонность к отпускной хрупкости: склонна при содержании Mn≥1% |

| Механические свойства стали 65Г | |||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | НRC, не более |

| ГОСТ 14959-79 | Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка 830 °С, масло. Отпуск 470 °С Закалка 830 °С, масло. Отпуск 470 °С | Образцы | 785 | 980 | 8 | 30 | – |

| ГОСТ 1577-93 | Листы нормализованные и горячекатаные Закалка 800-820 °С, масло. Отпуск 340-380 °С, воздух Закалка 790-820 °С, масло. Отпуск 550-580 °С, воздух | 80 20 60 | -1220 690 | 730 1470 880 | 12 5 8 | -10 30 | -44-49 30-35 |

| Механические свойства стали 65Г в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HRCэ |

| Закалка 830 °С, масло | ||||||

| 200 400 600 | 1790 1450 850 | 2200 1670 880 | 4 8 15 | 30 48 51 | 5 29 76 | 61 46 30 |

| Механические свойства стали 65Г при повышенных температурах | ||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % |

Закалка 830 °С, масло. Отпуск 350 °С Отпуск 350 °С | ||||

| 200 300 400 | 1370 1220 980 | 1670 1370 1000 | 15 19 20 | 44 52 70 |

| Ударная вязкость стали 65Г KCU, (Дж/см2) | |||||

| Т= +20 °С | Т= 0 | Т= -20 °С | Т= -30 °С | Т= -70 °С | Термообработка |

| 110 | 69 | 27 | 23 | 12 | Закалка 830 °С. Отпуск 480 °С |

| Предел выносливости стали 65Г | |||

| σ-1, МПА | J-1, МПА | n | Состояние или термообработка |

| 725 480 578 647 725 | 431 284 – – – | 106 | Закалка 810 °C, масло. Отпуск 400 °C Отпуск 400 °CЗакалка 810 °C, масло. Отпуск 500 °C σ0,2=1220 МПа, σв=1470 МПа, HB 393-454 σ0,2=1280 МПа, σв=1420 МПа, HB 420 σ0,2=1440 МПа, σв=1690 МПа, HB 450 |

| Прокаливаемость стали 65Г | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 | Закалка 800 °С |

| 58,5-66 | 56,5-65 | 53-64 | 49,5-62,5 | 41,5-56 | 38,5-51,5 | 35,5-50,5 | 34,5-49,5 | 35-47,5 | 31-45 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле |

| 50 90 | 52-54 59-61 | 30-57 До 38 | 10-31 До 16 |

| Физические свойства стали 65Г | ||||||

| T (Град) | E 10– 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2. 15 15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1. 28 28 | 11.8 | 28 | 705 | ||

Сталь марки 65Г, рессорно-пружинная

Сталь марки 65Г вырабатывается по нормам ГОСТ 14959-2016, относится к конструкционным сплавам. Группа компаний «МеталлЭнергоХолдинг» изготавливает стали по регламенту, предлагает купить сортамент высокого качества в любых объемах, требуемых заказчику.

Состав стали и применение

Сплав марки 65Г изготавливается по нормам ГОСТ 14959-2016, который наследует регламент 1979 года, с поправками от 2019 года. Может служить заменителем таких сплавов как 70 и 70Г, 9ХС, 60С2, а также известных зарубежных аналогов – 1066, 66Mn4, 65Mn или 65G. В соответствии с нормами регламента состав марки определяется по следующей таблице:

Процентное соотношение компонентов | ||||||||

Железо | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

96,96 – 97,54 | 0,17 – 0,37 | 0,9 – 1,2 | 0,2 | 0,25 | 0,035 | 0,62 – 0,70 | 0,035 | 0,25 |

В соответствии с основной характеристикой в названии стали, она используется в первую очередь для создания пружин и рессор. Кроме прочего может быть применена в изготовлении корпусов подшипников и различных элементов легковых и грузовых автомобилей. Объединяет такие компоненты и узлы повышенные требования к износоустойчивости и сфера работы, исключающая ударные нагрузки.

Кроме прочего может быть применена в изготовлении корпусов подшипников и различных элементов легковых и грузовых автомобилей. Объединяет такие компоненты и узлы повышенные требования к износоустойчивости и сфера работы, исключающая ударные нагрузки.

Характеристики

Для вырабатываемого типа стали характерны особые физические и механические параметры. Так благодаря составу материала он обладает следующими свойствами:

- не применяется для сварных конструкций;

- склонен к отпускной хрупкости;

- обладает малой флокеночувствительностью;

- предел кратковременной прочности от 640 до 1180 МПа;

- предел текучести – не менее 785 МПа;

- удлинение на разрыв от 8 до 12 процентов.

Кроме прочего модуль упругости снижается при нагревании, как и коэффициент теплопроводности – от 37 до 28 Вт/(м*град). Твердость увеличивается при наличии дополнительной обработки отжигом или термически. ГК «МеталлЭнергоХолдинг» предлагает качественный сортамент – надежная, соответствующая регламенту сталь марки 65Г.

Применение стали 65Г и термообработка изделий: пружины спиральные, листовые и пружинные шайбы делают из стали 65Г и других пружинно-ресорных сталей. Для изготовления пружин применяют пружинную сталь. Твёрдость пружин находится в пределах Rc = 40-50, а пружинных шайб Rс = 40-48. При приёмке пружины проверяют на твёрдость и на упругость. Метод проверки должен, по возможности, приближаться к фактическим условиям работы пружин (растяжение, сжатие или изгиб).

Пружины, изготовленные из термически обработанной (патентированной) проволоки или ленты классов Н, П и В, проходят дополнительный отпуск при температуре 250-350° для снятия внутренних напряжений, возникших при их изготовлении, и для повышения упругих свойств проволоки.

Отпуск пружин лучше всего производить в селитровых ваннах в течение 5-10 мин., в зависимости от сечения материала. При отпуске в нефтяных или электрических печах следует особое внимание обращать на равномерность нагрева. Время отпуска в этих печах 20-40 мин.

Время отпуска в этих печах 20-40 мин.

Пружины, изготовленные из отожжённой стали, подвергают закалке и отпуску. В случае изготовления пружин из проволоки диаметром более 6 мм перед закалкой производят высокий отпуск при температуре 670-720° для устранения наклёпа, явившегося результатом холодной навивки. Пружины, навиваемые нагорячо, перед закалкой проходят нормализацию.

Для нагрева под закалку пружины помещают в камерные печи или соляные ванны, нагретые до требуемой температуры. Во избежание деформации пружины крупных размеров нагревают в специальном приспособлении.

Мелкие пружины в печь загружают на противне. Выдержка в печи должна быть наименьшая – для предотвращения окисления и обезуглероживания. Для уменьшения времени пребывания в печи мелкие пружины кладут на предварительно нагретый противень. При отсутствии в печи защитной атмосферы пружины упаковывают в изолирующую среду или же забрасывают в печь небольшие количества древесного угля. Охлаждают пружины в масле. Охлаждать пружины в воде во избежание появления трещин не рекомендуется. В случае необходимости закалки в воде выдержка должна быть не более 2-3 сек. с последующим охлаждением в масле.

Охлаждать пружины в воде во избежание появления трещин не рекомендуется. В случае необходимости закалки в воде выдержка должна быть не более 2-3 сек. с последующим охлаждением в масле.

Перед отпуском пружины очищают от масла промывкой в содовом растворе или тщательной протиркой в опилках. Не удалённое с пружин масло при отпуске вспыхивает и изменяет условия отпуска, что приводит к неравномерному нагреву и заниженной твёрдости. Температура отпуска 300-420°. Отжиг крайних витков производится в свинцовой ванне.

Крупные пружины перед отпуском надевают на трубы для устранения коробления.

Следует обратить внимание на поверхность материала, идущего для изготовления пружин. Риски, волосовины и прочие дефекты ведут к образованию трещин, а обезуглероженный слой – к уменьшению упругих свойств пружины.

Весьма часто антикоррозийные покрытия, применяемые для ряда пружин, придают им хрупкость вследствие насыщения металла водородом во время травления и в процессе покрытия. Особенно это заметно на пружинах из проволоки или ленты малого сечения. Эта хрупкость, называемая травильной или водородной, устраняется нагревом готовых пружин в масле, глицерине или сушильном шкафу при температуре 150-180° в течение 1-2 час.

Особенно это заметно на пружинах из проволоки или ленты малого сечения. Эта хрупкость, называемая травильной или водородной, устраняется нагревом готовых пружин в масле, глицерине или сушильном шкафу при температуре 150-180° в течение 1-2 час.

Однако при длительном травлении металл насыщается водородом настолько сильно, что указанная температура не устраняет хрупкости и пружины необходимо отжигать. Во избежание глубокого наводороживания пружины из тонкой проволоки или ленты перед покрытием не следует травить, а нужно подвергать их пескоструйной очистке и после Покрытия нагревать, как указано выше.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Оптимизация термической обработки пружинной стали 38Si7 с превосходными механическими свойствами и регулируемым обезуглероживанием

1. Деккер М.М. Характеристика географической задержки железнодорожных систем. науч. 2021; 11:20860. дои: 10.1038/s41598-021-00361-з. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Деккер М.М. Характеристика географической задержки железнодорожных систем. науч. 2021; 11:20860. дои: 10.1038/s41598-021-00361-з. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

2. Lu Y., Xie H., Wang J., Li Z., Jia F., Wu H., Han J., Jiang Z. Влияние параметров горячего сжатия на характеристики течения и эволюцию микроструктуры промышленной микролегированной среднеуглеродистой пружинной стали. Дж. Мануф. Процесс. 2020;58:1171–1181. doi: 10.1016/j.jmapro.2020.09.021. [CrossRef] [Google Scholar]

3. Ferreño D., Casado J.A., Carrascal A.I., Diego S., Ruiz E., Saiz M., Sainz-Aja J.A., Cimentada A.I. Экспериментально-конечно-элементная оценка усталостной прочности пружинной скобы системы железнодорожных скреплений СКЛ-1. англ. Структура 2019;188:553–563. doi: 10.1016/j.engstruct.2019.03.053. [CrossRef] [Google Scholar]

4. Чен М., Чжай В., Чжу С., Сюй Л., Сунь Ю. Обнаружение повреждений рельсового скрепления на основе вибрации с использованием полностью сверточных сетей. Вех. Сист. Дин. 2021; 5:1–20. doi: 10.1080/00423114.2021.1896010. [CrossRef] [Google Scholar]

Вех. Сист. Дин. 2021; 5:1–20. doi: 10.1080/00423114.2021.1896010. [CrossRef] [Google Scholar]

5. Сол-Санчес М., Пироццоло Л., Морено-Наварро Ф., Рубио-Гамес М.К. Исследование механических характеристик различных конфигураций участка железнодорожного пути: лабораторный подход. англ. Структура 2016;119: 13–23. doi: 10.1016/j.engstruct.2016.04.008. [CrossRef] [Google Scholar]

6. Zhong H., Liu L., Wang J., Fu Q., Yi B. Метод проверки железнодорожных скреплений в режиме реального времени с использованием облегченной сети оценки глубины. Измерение. 2022;189:110613. doi: 10.1016/j.measurement.2021.110613. [CrossRef] [Google Scholar]

7. Чжан С.-Л., Чжоу Л.-Ю., Лю Ю.-З. Характеристика обезуглероживания поверхности и зависимость типов обезуглероживания от температуры нагрева рессорно-пружинной стали 60Si2MnA. Междунар. Дж. Майнер. Встретились. Матер. 2013;20:720–724. doi: 10.1007/s12613-013-0789-1. [CrossRef] [Google Scholar]

8. Ма Д., Ши Дж., Ян З., Сунь Л. Анализ усталостных повреждений крепежных скоб на безбалластном пути высокоскоростной железной дороги с учетом случайных неровностей пути. англ. Потерпеть неудачу. Анальный. 2022;131:105897. doi: 10.1016/j.engfailanal.2021.105897. [CrossRef] [Google Scholar]

англ. Потерпеть неудачу. Анальный. 2022;131:105897. doi: 10.1016/j.engfailanal.2021.105897. [CrossRef] [Google Scholar]

9. Ван П., Лу Дж., Чжао С., Чен М., Син М. Численное исследование усталостных характеристик эластичных рельсовых зажимов с учетом волнистости рельса и динамической нагрузки на ось. проц. Инст. мех. англ. Часть F J. Скоростной железнодорожный транспорт. 2020;235:339–352. doi: 10.1177/0954409720926016. [CrossRef] [Google Scholar]

10. Ван П., Лу Дж., Чжао С., Яо Л., Мин Х. Анализ влияния параметров материала на усталостные характеристики новых эластичных рельсовых зажимов с антигофрированием. Шок Виб. 2020;2020:1–11. doi: 10.1155/2020/5416267. [CrossRef] [Google Scholar]

11. Сюй Л., Чен Л., Сунь В. Влияние температуры выдержки и отпуска на микроструктуру и механические свойства пружинной стали 65Si2MnWE. Вакуум. 2018;154:322–332. doi: 10.1016/j.vacuum.2018.05.029. [CrossRef] [Google Scholar]

12. Huang H., Liu J., Wang B. Моделирование кинетики непрерывного охлаждения пружинной стали со средним и высоким содержанием углерода. Дж. Матер. англ. Выполнять. 2019;28:3129–3135. doi: 10.1007/s11665-019-04051-w. [CrossRef] [Google Scholar]

Дж. Матер. англ. Выполнять. 2019;28:3129–3135. doi: 10.1007/s11665-019-04051-w. [CrossRef] [Google Scholar]

13. Подгорник Б., Торкар М., Бурья Дж., Годец М., Сенчич Б. Улучшение свойств пружинной стали путем легирования наночастицами. Матер. науч. англ. А. 2015; 638: 183–189. doi: 10.1016/j.msea.2015.04.082. [CrossRef] [Академия Google]

14. Подгорник Б., Лесковшек В., Годец М., Сенчич Б. Измельчение микроструктуры и его влияние на свойства пружинной стали. Матер. науч. англ. А. 2014; 599:81–86. doi: 10.1016/j.msea.2014.01.054. [CrossRef] [Google Scholar]

15. Xu C., Liang Y., Yang M., Yu J., Peng X. Влияние процесса поверхностной прокатки с ультразвуковой поддержкой на распределение положений зарождения усталостной трещины и усталостную долговечность 51CrV4 Стальная пружина. Материалы. 2021;14:2565. doi: 10.3390/ma14102565. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

16. Wang W., Fang C., Liu J. Сверхэластичные стержни SMA большого размера: стратегия термообработки, механические свойства и применение в сейсмостойкости. Умный Матер. Структура 2016;25:075001. doi: 10.1088/0964-1726/25/7/075001. [CrossRef] [Google Scholar]

Умный Матер. Структура 2016;25:075001. doi: 10.1088/0964-1726/25/7/075001. [CrossRef] [Google Scholar]

17. Осташ О.П., Чепиль Р.В., Маркашова Л.И., Грибовская В.И., Кулик В.В., Бердникова О.М. Влияние режимов термической обработки на долговечность пружин из стали 65Г. Матер. науч. 2018; 53: 684–690. doi: 10.1007/s11003-018-0124-0. [Перекрестная ссылка] [Академия Google]

18. Нам В.Дж., Ли К.С., Бан Д.Ю. Влияние легирующих добавок и температуры отпуска на сопротивление провисанию пружинных сталей Si–Cr. Матер. науч. англ. А. 2000; 289:8–17. doi: 10.1016/S0921-5093(00)00928-X. [CrossRef] [Google Scholar]

19. Маликов А., Оришич А., Витошкин И., Карпов Е., Анчаров А. Влияние посттермической обработки на микроструктуру и механические свойства сваренного лазером сплава Al-Cu-Mg . Дж. Мануф. Процесс. 2021; 64: 620–632. doi: 10.1016/j.jmapro.2021.02.008. [Перекрестная ссылка] [Академия Google]

20. Wang W., Wang S., Zhang X., Chen F., Xu Y., Tian Y. Оптимизация параметров процесса селективного лазерного плавления суперсплава Inconel 718 и влияние последующей термообработки на изменение микроструктуры и механические свойства. Дж. Мануф. Процесс. 2021; 64: 530–543. doi: 10.1016/j.jmapro.2021.02.004. [CrossRef] [Google Scholar]

Дж. Мануф. Процесс. 2021; 64: 530–543. doi: 10.1016/j.jmapro.2021.02.004. [CrossRef] [Google Scholar]

21. Wang F., Ye X., Ren S., Zhang K., Liang X., Liu G. Влияние времени межкритического отжига на эволюцию микроструктуры и механические свойства низкоуглеродистого среднемарганца. Сталь, подвергнутая многоступенчатой термической обработке. Материалы. 2022;15:2425. дои: 10.3390/ma15072425. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

22. Халфа Х., Сейх А.Х., Солиман М.С. Влияние термической обработки на свойства при растяжении и микроструктуру мартенситностареющей стали с низким содержанием Ni-10 Mo-1.2 Ti, не содержащей кобальта. Материалы. 2022;15:2136. doi: 10.3390/ma15062136. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

23. Филд Д.М., Лиммер К.Р., Хорнбакл Б.К., Пирс Д.Т., Мур К.Е., Себек К.М. Влияние разделения сплава на прочность и ударную вязкость сталей, усиленных κ-карбидом. Материалы. 2022;15:1670. дои: 10.3390/ma15051670. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

[Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

24. Барани А.А., Понге Д., Раабе Д. Измельчение карбидов по границам зерен в пружинной стали Si–Cr с помощью термомеханической обработки. Матер. науч. англ. А. 2006; 426:194–201. doi: 10.1016/j.msea.2006.04.002. [CrossRef] [Google Scholar]

25. Ли Д., Ангелина Д., Бурзич Д., Кригер В., Кожешник Э. Исследование обезуглероживания в процессе производства пружинной стали, часть II, Моделирование. Сталь рез. Междунар. 2010;80:298–303. [Google Scholar]

26. Правото Ю., Сато Н., Отани И., Икеда М. Восстановление углеродом обезуглероженного слоя пружинной стали. Дж. Матер. англ. Выполнять. 2004; 13: 627–636. doi: 10.1361/105994043. [CrossRef] [Google Scholar]

27. Абэ Т., Фуруя Ю., Мацуока С. Усталостные свойства пружинных сталей класса 1800 МПа при гигациклах. Фракция усталости. англ. Матер. Структура 2004; 27: 159–167. doi: 10.1111/j.1460-2695.2004.00737.x. [CrossRef] [Google Scholar]

28. Лю Ю., Ван Л., Чоу К. Влияние церия на чистоту пружинной стали, используемой в крепеже высокоскоростной железной дороги. Дж. Редкие земли. 2014;32:759–766. doi: 10.1016/S1002-0721(14)60137-X. [CrossRef] [Google Scholar]

Лю Ю., Ван Л., Чоу К. Влияние церия на чистоту пружинной стали, используемой в крепеже высокоскоростной железной дороги. Дж. Редкие земли. 2014;32:759–766. doi: 10.1016/S1002-0721(14)60137-X. [CrossRef] [Google Scholar]

29. Нисимура Ю., Янасэ К., Икеда Ю., Танака Ю., Миямото Н., Миякава С., Эндо М. Усталостная прочность пружинной стали с мелкими царапинами. Фракция усталости. англ. Матер. Структура 2018;41:1514–1528. doi: 10.1111/ffe.12793. [CrossRef] [Google Scholar]

30. Karr U., Sandaiji Y., Tanegashima R., Murakami S., Schönbauer B., Fitzka M., Mayer H. Разрушение пружинной стали, вызванное включением, при осевом и очень сильном кручении циклическое усталостное нагружение при различных коэффициентах нагрузки. Междунар. Дж. Усталость. 2020;134:105525. doi: 10.1016/j.ijfatigue.2020.105525. [Перекрестная ссылка] [Академия Google]

31. Сяо Х., Ван Дж.-Б., Чжан Ю.-Р. Изломы скрепляющих зажимов е-типа, применяемых в метрополитене: теория и эксперимент. англ. Потерпеть неудачу. Анальный. 2017;81:57–68. doi: 10.1016/j.engfailanal.2017.07.006. [CrossRef] [Google Scholar]

Анальный. 2017;81:57–68. doi: 10.1016/j.engfailanal.2017.07.006. [CrossRef] [Google Scholar]