Характеристики токарного станка тв 4: описание, технические характеристики, видео обзор

alexxlab | 22.05.2023 | 0 | Разное

Описание технических характеристик токарного станка ТВ-4, особенности его эксплуатации

Главная » Разное » Описание технических характеристик токарного станка ТВ-4, особенности его эксплуатации

На чтение 5 мин

Содержание

- Назначение станка

- Особенности конструкции

- Технические характеристики

- Как купить станок ТВ-4

- Эксплуатация

Назначение станка

Изначально предполагалось выполнять на школьной модели весь спектр токарных операций. Потому-то конструкция ТВ-4 имеет классическую компоновку всех станков данного типа. На нем выполняются следующие токарные работы:

- Расточка и проточка стальных заготовок вращением.

- Высокоточная подрезка торцов.

- Сверление.

- Нарезание резьбы (метрической).

Отличия учебного оборудования — его компоновка и расположение органов управления, которое должно быть таким, чтобы работать на станке без затруднений смог подросток невысокого роста.

Особенности конструкции

Для повышения надежности станка тумбу его изготавливают из толстостенной листовой стали и дополнительно делают ребра жесткости. Благодаря данной конструкции основные рабочие узлы и органы управления удается разместить максимально эргономично.

Благодаря данной конструкции основные рабочие узлы и органы управления удается разместить максимально эргономично.

Тумба — это основа конструкции. В задней ее части находится электродвигатель, необходимый для привода бабки шпиндельной. На лицевой панели располагается блок управления работой — кнопки включения/выключения и включения режима «Реверс». Все электрооборудование смонтировано тоже в задней части. Для профилактики и ремонта предусмотрена дверца доступа.

Основные элементы:

- Передняя бабка в левой части станины. К ней для переключения скоростей подключается коробка. Конструктивно это один элемент. Вращение шпинделя передается при помощи 3-кулачкового патрона.

- Коробка передач. Чтобы регулировать уровень подачи, поворачивается соответствующая рукоять. Схема работы исключает возможность одновременного вращения ходового винта и валика. Корыто в верхней части требуется для подачи смазки.

- Передаточный механизм.

Передает вращение коробке скоростей от блока шпинделя. Для нашей модели передаточное соотношение составляет ¼. Невозможно установить другие пары шестерней, поэтому соотношение здесь — константа.

Передает вращение коробке скоростей от блока шпинделя. Для нашей модели передаточное соотношение составляет ¼. Невозможно установить другие пары шестерней, поэтому соотношение здесь — константа.

На лицевой части оборудования имеется таблица с возможными значениями оборотов, позволяющая выбрать оптимальный режим эксплуатации.

Технические характеристики

Нужно изучить инструкцию к станку, ведь работа на ТВ-4 зачастую выполняется неквалифицированными рабочими. Особенно внимательно нужно ознакомиться с рекомендуемыми режимами функционирования.

ТВ-4 весит 280 кг (вместе с компонентами оборудования). Габариты станка — 47×102×144 см. Эти параметры оптимальны для монтажа в ограниченном пространстве учебной мастерской. Для передачи крутящегося момента служит трехфазный электродвигатель, чья мощность составляет 1 кВт. Рассчитан он для подключения к электросети 380 В. При необходимости адаптации к сети в 220 В надо поменять двигатель или установить специальный блок.

Рассчитан он для подключения к электросети 380 В. При необходимости адаптации к сети в 220 В надо поменять двигатель или установить специальный блок.

Основные характеристики ТВ-4:

- Максимальный диаметр заготовки не должен превышать 20 см и 12,5 см — над суппортом.

- Длина обтачивания — 30 см.

- Допустимая длина изделия — 35 см.

- Размеры держателя резца рассчитаны для монтажа инструмента с габаритами не более 10×12 мм.

- Диаметр отверстия сквозного в шпинделе — 1,6 см, что позволяет установить пруток 15 мм в сечении.

- Значения возможных оборотов в минуту — 120, 160, 230, 375, 500, 710.

- Продольное перемещение суппорта возможно максимум на 30 см, а поперечное — на 10 см.

- Число ступней при прямом и обратном вращении — 6.

- Величина поворота салазок с закрепленным резцом — ±45°.

- Конструкция резцовых салазок допускает смещение на 5 см.

- У суппорта три степени продольных подач.

- Параметры формирования резьбы метрической: допустимое количество — 3, пределы шагов ограничиваются значениями 0,8, 1 и 1,25 мм.

- Смещение пиноли задней бабки до 6,5 см.

В конструкции отсутствуют механизмы принудительного торможения шпинделя и блокировки рукояток управления, и остановка обрабатываемой заготовки происходит довольно медленно, что должно учитываться при планировании работы.

Класс точности станка — «Н». Это позволяет выполнять обработку стальных деталей и достигать оптимального качества. Ограничение — обработка заготовок из твердосплавных материалов.

Как купить станок ТВ-4

Эксплуатация

Монтаж и наладку учебного оборудования должны выполнять профессионалы. Перед началом работы на ТВ-4 учащиеся обязательно должны ознакомиться с его конструкцией и техническими характеристиками, правилами ТБ.

Для монтажа станка должен быть обустроен фундамент высотой 10 см. Материалом для него могут служить деревянные бруски или бетон. Поскольку конструкция ТВ-4 не предусматривает наличия механизмов регулировки уровня, особое внимание нужно обратить на отсутствие перепадов высот платформы. Альтернативой является установка специальных регулируемых опор.

Альтернативой является установка специальных регулируемых опор.

К нюансам эксплуатации станка относятся:

- Подготовка к работе. Очищение от антикоррозийной жидкости, заполнение емкости смазкой для коробки передач. При подключении к электрической сети обустраивается заземляющий контур и УЗО.

- Работа. Все рукояти должны стоять в исходном положении. Далее, можно выполнять предварительную настройку. Заготовку фиксируют между задней и передней бабкой. При помощи механизмов резцедержателя выставляется резец.

- Профилактика. После работы удаляется стружка и металлическая пыль, проверяется целостность и правильность функционирования главных узлов и агрегатов. Перед запуском проверяется уровень масла.

Описанное учебное оборудование не предназначено для массового производства, а значит, за степенью его нагрузки нужно тщательно следить.

( Пока оценок нет )

Поделиться

назначение, конструкция, характеристики – metmaStanki.

ru

ruИзготовлением и проектированием токарного станка ТВ-4 занимается Ростовский специализированный завод «Учебное оборудование». Он предназначен для выработки навыков работы со стальными заготовками. Поэтому в отличие от профессиональных моделей имеет ряд отличительных характеристик.

Назначение оборудования

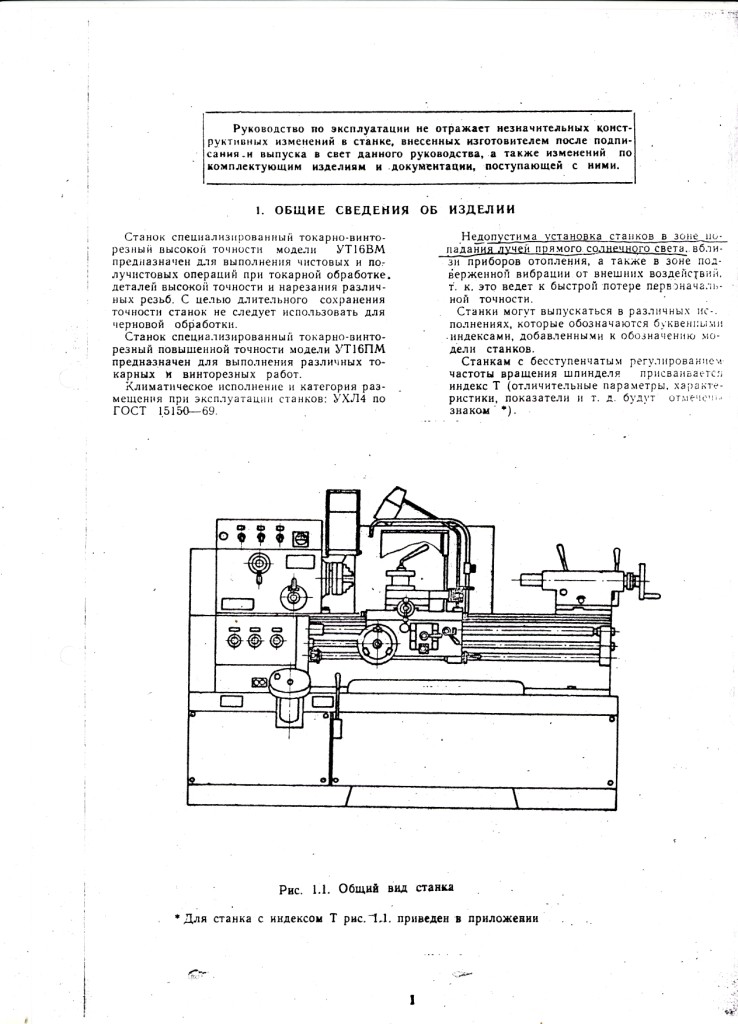

Внешний вид

Одни из основополагающих правил проектирования подобного оборудования является его безопасность и простота настройки. Но одновременно с этими условиями в процессе работы учащиеся должны на наглядном примере ознакомиться с конструкцией и усвоить основные правила работы на токарном станке ТВ-4.

Изначально школьная модель предназначалась для выполнения всего спектра токарных операций. Для этого ее конструкция обладает классической компоновкой, свойственной для станков такого типа. На ТВ-4 можно сделать следующие типы токарных работ:

- проточка и расточка стальных заготовок методом вращения;

- подрезка торцов с высокой точностью;

- нарезание резьбы.

Однако следует учитывать, что станок рассчитан только для формирования метрической резьбы;

Однако следует учитывать, что станок рассчитан только для формирования метрической резьбы; - сверление.

Для увеличения функциональных возможностей оборудования необходимо провести его модернизацию. Это можно делать только после детального изучения специфики конструкции и технической характеристики. Каждый тип модернизации не должен негативным образом отразиться на эксплуатационных качествах станка, безопасности работы на нем.

Одним из свойств учебного оборудования является его компоновка и расположения органов управления. Они рассчитаны таким образом, чтобы работа на станке не затруднялась из-за невысокого роста или длины рук подростков.

Конструктивные особенности

Компоненты станка

Для увеличения степени надежности станка его тумба изготовлена из толстостенной листовой стали с дополнительными ребрами жесткости. Такая конструкция позволяет максимально эргономично разместить органы управления и основные рабочие узлы агрегата.

Основой конструкции является тумба. В ее задней части располагается электродвигатель, который необходим для привода шпиндельной бабки. На лицевой панели находится блок управления работой станка – кнопки включения/выключения и активации реверсивного режима. В задней части тумбы смонтировано все электрооборудование. Для проведения профилактических и ремонтных работ в нем предусмотрена дверца доступа.

Описание основных элементов универсального токарного станка ТВ-4:

- передняя бабка. Установлена в левой части станины. Для переключения скоростей к ней подключается коробка. Конструктивно они являются единым компонентом. Вращение шпинделя передается с помощью трехкулачкового патрона;

- передаточный механизм. Выполняет функции передачи вращения от блока шпинделя коробке скоростей. Передаточное соотношение для этой модели составляет ¼. Спецификой конструкции является невозможность установки других пар шестерней, поэтому передаточное соотношение в данном случае является константой;

- коробка передач.

Во время работы необходимо постоянно отслеживать уровень масла для смазки коробки передач. В корыте должно постоянно находиться хотя бы минимальное количество жидкости. В противном случае возникнет вероятность перегрева и поломки шестерней во время эксплуатации станка.

Для наглядности на лицевой части станка есть таблица с возможными числами оборотов. Это позволяет выбрать оптимальный режим работы перед началом токарной обработки заготовки.

Технические характеристики станка

Электрическая схема

Для ознакомления с техническими параметрами учебного универсального токарного станка необходимо изучить предлагающуюся инструкцию. Так как работа на этом типе оборудования зачастую выполняется неквалифицированным персоналом – особое внимание следует уделить рекомендуемым режимам функционирования.

Токарно-винторезный станок ТВ-4 обладает общей массой 280 кг, включая все компоненты оборудования. При этом его габариты равны 144*47*102 см. такие характеристики являются оптимальными для установки в ограниченных пространствах учебных мастерских. Для передачи крутящего момента компонентам станка в конструкции имеется трехфазный электродвигатель мощностью 1 кВт. Он рассчитан для подключения к электросети 380 В. Если же необходимо адаптировать станок для работы от сети 220 В – необходимо поменять силовой агрегат или установить специальный блок.

Токарный станок ТВ-4 обладает такими основными характеристиками:

- максимальный диаметр заготовки. Над станиной он не должен превышать 20 см, над суппортом – 12,5 см;

- допустимая длина обрабатываемого изделия – 35 см;

- длина обтачивания составляет 30 см;

- размеры резцедержателя рассчитаны для установки инструмента с габаритами не более 10*12 мм;

- диаметр сквозного отверстия в конструкции шпинделя – 1,6 см.

Это дает возможность установить пруток с сечением 15 мм;

Это дает возможность установить пруток с сечением 15 мм; - количество ступней при прямом и обратном вращении составляет 6;

- значения возможных вариантов оборотов – 120, 160, 230, 375, 500 и 710 об/мин;

- продольное перемещение суппорта возможно на максимальное расстояние 30 см;

- поперечное перемещение суппорта – на 10 см;

- конструкция резцовых салазок допускает возможность смещения на 5 см;

- величина поворота салазок с закрепленным резцом — ±45°;

- суппорт имеет 3 степени продольных подач;

- параметры формирования метрической резьбы. Допустимое количество – 3. Пределы шагов ограничиваются значениями 0,8, 1 и 1,25 мм;

- смещение пиноли задней бабки до 6,5 см.

В конструкции станка нет механизмов принудительного торможения шпинделя и блокировки рукоятей управления. Потому остановка обрабатываемой детали происходит достаточно медленно. Это нужно учесть при планировании работы оборудования.

Класс точности станка соответствует значению «Н».

Это дает возможность выполнять на нем обработку стальных деталей для достижения оптимального качества. Ограничение – точение заготовок из твердосплавных материалов.

Правила эксплуатации

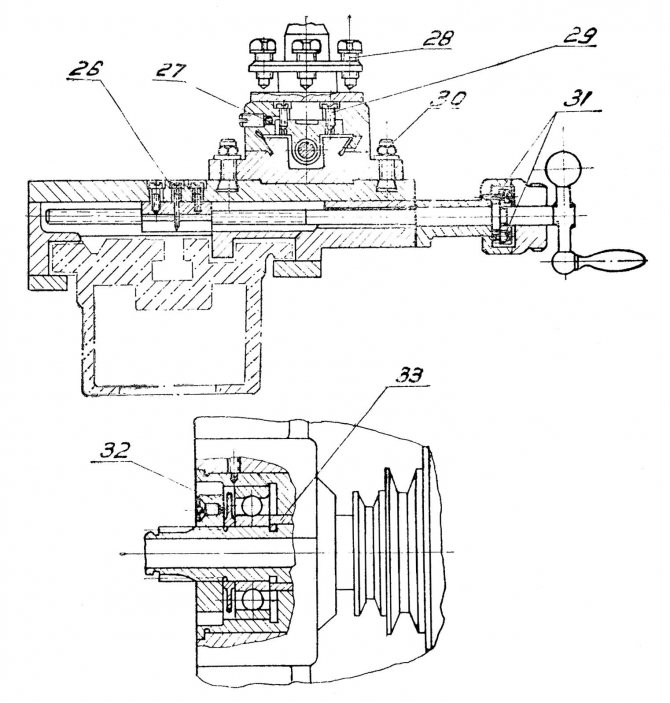

Коробка скоростей

Так как станок по металлу относится к классу учебного оборудования его установку, наладку и эксплуатацию должны выполнять квалифицированные профессионалы. Перед процессом работы, учащиеся в обязательном порядке знакомятся с конструкцией оборудования, его техническими характеристиками, а также правилами по технике безопасности.

Для установки оборудования необходимо обустроить фундамент высотой 100 мм. Для этого можно использовать деревянные бруски или сделать бетонное основание. Так как в конструкции станка ТВ-4 не предусмотрены механизмы регулировки уровня — следует особое внимание обращать на отсутствие перепадов высот платформы. Альтернативным вариантом является монтаж специальных регулируемых опор.

Кроме этого, важными моментами эксплуатации станка являются:

- подготовка к работе.

Оборудование очищается от антикоррозийной жидкости, заполняется емкость смазывающей жидкостью для коробки передач. При подключении к электросети обязательно обустраивается заземляющий контур, устанавливается УЗО;

Оборудование очищается от антикоррозийной жидкости, заполняется емкость смазывающей жидкостью для коробки передач. При подключении к электросети обязательно обустраивается заземляющий контур, устанавливается УЗО; - работа на станке. Сначала нужно проверить, чтобы все рукояти стояли в исходном положении. После этого можно приступать к предварительным настройкам токарной обработки. Заготовка фиксируется между передней и задней бабкой, выставляется расположение резца с помощью механизмов резцедержателя;

- профилактика. После выполнения работы в обязательном порядке удаляется стружка и металлическая пыль, проверяется целостность и правильность функционирования основных узлов и агрегатов. Перед запуском контролируется уровень масла.

Учебный токарный станок модели ТВ-4 не рассчитан для массового производства. Поэтому следует контролировать степень его нагрузки.

В видеоматериале показан подробный обзор модели:

Технические требования и характеристики шпинделя токарного станка

Детали вала являются одной из типичных частей механической обработки. Валовая часть представляет собой вращающуюся деталь, длина которой больше диаметра, а ее поверхность представляет собой несколько наружных цилиндрических поверхностей, конических поверхностей, отверстий и резьб одной оси.

Валовая часть представляет собой вращающуюся деталь, длина которой больше диаметра, а ее поверхность представляет собой несколько наружных цилиндрических поверхностей, конических поверхностей, отверстий и резьб одной оси.

Что такое шпиндель?

Шпиндель станка представляет собой типичную часть вала. Это одна из основных частей станка. Он передает вращательное движение и крутящий момент на заготовку или инструмент через приспособление на конце шпинделя. Шпиндель должен воспринимать крутящий и изгибающий моменты при работе, а также требует высокой точности вращения. Качество изготовления шпинделя напрямую влияет на точность работы и срок службы всего станка. На чертеже детали шпинделя указывается ряд технических требований, таких как точность размеров, допуск положения формы, шероховатость поверхности, точность контакта и требования к термообработке.

Механический шпиндель — это ось станка, которая приводит во вращение заготовку или инструмент. Часть шпинделя обычно состоит из шпинделя, подшипников и частей трансмиссии. Машина используется для поддержки частей трансмиссии, таких как шестерни и шкивы, для передачи движения и крутящего момента. Точность движения и структурная жесткость компонентов шпинделя являются важными факторами, определяющими качество обработки и эффективность резания. Большинство станков имеют несколько осей, например, передняя и задняя бабки токарных станков. Самой большой осью станка обычно является шпиндель. Некоторые станки могут выполнять больше процессов, и может быть четыре, шесть или даже больше шпинделей. Тип станка – многоосевой станок. Например, рядные сеялки и многие винтовые станки являются многоосевыми станками. Хотя автоматический токарный станок имеет две оси, головной вал и хвостовой вал, только головной вал является шпинделем, поэтому он по-прежнему является одноосевым станком.

Машина используется для поддержки частей трансмиссии, таких как шестерни и шкивы, для передачи движения и крутящего момента. Точность движения и структурная жесткость компонентов шпинделя являются важными факторами, определяющими качество обработки и эффективность резания. Большинство станков имеют несколько осей, например, передняя и задняя бабки токарных станков. Самой большой осью станка обычно является шпиндель. Некоторые станки могут выполнять больше процессов, и может быть четыре, шесть или даже больше шпинделей. Тип станка – многоосевой станок. Например, рядные сеялки и многие винтовые станки являются многоосевыми станками. Хотя автоматический токарный станок имеет две оси, головной вал и хвостовой вал, только головной вал является шпинделем, поэтому он по-прежнему является одноосевым станком.

Основная функция шпинделя:

- Обеспечение жесткости опоры.

- Гарантия точности вращения.

- Функция соединения.

- Износостойкость внутреннего конуса и торца.

- Статическая балансировка и динамическая балансировка шпиндельного узла.

Функция и технические требования к каждой части шпинделя:

- Опорная цапфа шпинделя используется для установки опорного подшипника и является опорной плоскостью сборки шпинделя, точность изготовления напрямую влияет на точность вращения шпинделя.

- Точность рабочей поверхности шпинделя относится к центрирующей поверхности зажимных стоек или мебели, такой как отверстие конуса Морзе, внешний конус конца вала или внешний круг фланца и т. д. Точность размеров, точность геометрической формы и точность контакта внутренней и внешней конусных поверхностей, соосность центрирующей поверхности с шейкой подшипника, перпендикулярность позиционирующего конца к оси шейки и др. Их влияние на точность работы станков может привести к ошибкам зажима в мебели или заготовках. Радиальное биение у торца шпинделя и радиальное круговое биение с торца указываются в технических требованиях к шпинделю.

Кроме того, чтобы обеспечить хороший контакт и посадку конического хвостовика нефритового верхнего огневого инструмента с коническим отверстием. Предусмотрено, что площадь контакта должна контролироваться стандартным коническим калибром-пробкой и методом окраски.

Кроме того, чтобы обеспечить хороший контакт и посадку конического хвостовика нефритового верхнего огневого инструмента с коническим отверстием. Предусмотрено, что площадь контакта должна контролироваться стандартным коническим калибром-пробкой и методом окраски. - Точность вторичной шейки шпинделя и других поверхностей. Вторичная шейка шпинделя относится к поверхности, на которой собираются шестерни, втулки и другие детали. Когда торец регулировочной гайки выйдет из строя, это вызовет наклон прессованного кольца подшипника, тем самым увеличивая радиальное биение шпинделя. Это не только повлияет на точность обработки заготовки, но и сократит срок службы подшипника.

- Шероховатость поверхности каждого шпинделя разная. Требования к шероховатости поверхности каждой поверхности шпинделя станка соответствуют стандарту.

- Твердость каждой поверхности шпинделя. Поверхности шейки, рабочие поверхности и другие поверхности скольжения шпинделя будут подвергаться трению разной степени.

При взаимодействии подшипников скольжения трение между шейкой и подушкой подшипника требует высокой износостойкости на поверхности шейки, а ее твердость может варьироваться в зависимости от материала подушки подшипника. В посадке подшипника качения трение воспринимается кольцом подшипника и телом качения, поэтому шейка не требует высокой износостойкости, но все же требует соответствующего увеличения ее твердости для улучшения процесса сборки и точности сборки.

При взаимодействии подшипников скольжения трение между шейкой и подушкой подшипника требует высокой износостойкости на поверхности шейки, а ее твердость может варьироваться в зависимости от материала подушки подшипника. В посадке подшипника качения трение воспринимается кольцом подшипника и телом качения, поэтому шейка не требует высокой износостойкости, но все же требует соответствующего увеличения ее твердости для улучшения процесса сборки и точности сборки.

Индекс производительности шпинделя:

- Точность вращения: Радиальные и осевые биения, возникающие в направлении, влияющем на точность обработки при вращении шпинделя, определяются качеством изготовления и сборки шпинделя и подшипников.

- Динамическая и статическая жесткость: В основном определяется жесткостью шпинделя на изгиб, жесткостью и демпфированием подшипника.

- Адаптивность скорости: Допустимая максимальная скорость и диапазон скоростей определяются конструкцией и смазкой подшипника, а также условиями рассеивания тепла.

Техническое обслуживание механического шпинделя:

- При использовании циркуляционной смазки необходимо следить за тем, чтобы количество масла в масляном баке шпинделя с постоянной температурой было достаточным.

- Метод масляно-воздушной смазки прямо противоположен масляной циркуляционной смазке. Он должен заполнить только 10% емкости несущего пространства.

Преимущество циркуляционной смазки заключается в том, что она может уменьшить фрикционный нагрев и поглотить часть тепла узла шпинделя, когда смазка удовлетворена. Существует также два типа смазки шпинделя: смазка масляным туманом и инъекционная смазка.

Знания, связанные с механическим шпинделем:

Масло, используемое в масляном тумане и воздушно-масляной смазке, обычно представляет собой турбинное масло. Систему масляного тумана или воздушно-масляной смазки следует включать до того, как шпиндель станка с масляной смазкой начнет работать, а систему смазки следует выключать после остановки шпинделя. Водяное охлаждение является распространенным способом охлаждения шпинделя. Это требует, чтобы охлаждающая вода имела определенную антикоррозийную функцию. При необходимости необходимо правильно фильтровать охлаждающую воду. Перед запуском шпинделя необходимо включить систему охлаждения для охлаждения шпинделя. Шпиндель станка можно использовать на пониженной скорости, но соответствующие параметры входного напряжения должны быть отрегулированы в соответствии с расчетной характеристикой двигателя. Шпиндель, смазываемый масляным туманом или воздушно-масляной смазкой, должен обеспечивать сухость и чистоту сжатого воздуха.

Водяное охлаждение является распространенным способом охлаждения шпинделя. Это требует, чтобы охлаждающая вода имела определенную антикоррозийную функцию. При необходимости необходимо правильно фильтровать охлаждающую воду. Перед запуском шпинделя необходимо включить систему охлаждения для охлаждения шпинделя. Шпиндель станка можно использовать на пониженной скорости, но соответствующие параметры входного напряжения должны быть отрегулированы в соответствии с расчетной характеристикой двигателя. Шпиндель, смазываемый масляным туманом или воздушно-масляной смазкой, должен обеспечивать сухость и чистоту сжатого воздуха.

Параметры шпинделя разные, и требования к преобразователю частоты тоже разные. Преобразователь частоты следует выбирать в соответствии с параметрами шпинделя станка, а номинальный ток преобразователя частоты должен быть не менее чем в 1,3 раза больше, чем у шпинделя станка, предпочтительно более чем в 1,5 раза. Обычно используемые методы смазки шпинделей включают консистентную смазку, масляный туман и масляный воздух. Консистентная смазка проста по структуре, удобна в использовании и экологически безопасна. Смазка масляным туманом может адаптироваться к более высоким скоростям и является наиболее широко используемой, но она оказывает влияние на окружающую среду. Воздушно-масляная смазка имеет наилучший эффект, может адаптироваться к более высоким скоростям и не загрязняет окружающую среду, но цена устройств масляно-воздушной смазки относительно высока.

Консистентная смазка проста по структуре, удобна в использовании и экологически безопасна. Смазка масляным туманом может адаптироваться к более высоким скоростям и является наиболее широко используемой, но она оказывает влияние на окружающую среду. Воздушно-масляная смазка имеет наилучший эффект, может адаптироваться к более высоким скоростям и не загрязняет окружающую среду, но цена устройств масляно-воздушной смазки относительно высока.

Механический ускоритель шпинделя:

Диапазон регулирования скорости механических ускорителей шпинделя варьируется от 3,5 до 8 раз, в зависимости от производителя ускорителя. Только один производитель предлагает механический ускоритель скорости шпинделя, который может увеличить скорость станка в 10 раз, обеспечивая мощность 2 кВт при максимальном превышении скорости 40 000 об/мин. Шпиндель является одним из основных компонентов обрабатывающего центра, поскольку его конструкция напрямую влияет на эффективность обработки и качество обрабатываемой детали. Следовательно, конструкция шпинделя должна учитывать статическую и динамическую жесткость, диаметр вала, подшипники, конструктивные параметры и т. Д. Производительность ускорителя шпинделя станка в основном зависит от оптимальной конструкции для требуемой скорости и передаточного отношения мощности. В частности, необходимо учитывать два фактора, поскольку они важны для оптимальной конструкции блока управления скоростью вращения шпинделя, эти два фактора представляют собой наименьший объем и наименьшую передаваемую кинетическую энергию.

Следовательно, конструкция шпинделя должна учитывать статическую и динамическую жесткость, диаметр вала, подшипники, конструктивные параметры и т. Д. Производительность ускорителя шпинделя станка в основном зависит от оптимальной конструкции для требуемой скорости и передаточного отношения мощности. В частности, необходимо учитывать два фактора, поскольку они важны для оптимальной конструкции блока управления скоростью вращения шпинделя, эти два фактора представляют собой наименьший объем и наименьшую передаваемую кинетическую энергию.

Для снижения веса объем блока управления скоростью вращения шпинделя должен быть сведен к минимуму без уменьшения пространства, необходимого для работы станка. Механические ускорители шпинделя должны быть рассчитаны на длительную производственную работу, поэтому передаваемая кинетическая энергия должна быть сведена к минимуму для обеспечения оптимальной производительности. Конструкция регулятора шпинделя привела к использованию трансмиссий на основе планетарных последовательностей передач (PGT), так как планетарные передачи PGT обеспечивают компактное и эффективное решение с высокими скоростями и высокой эффективностью. PGT используются во многих станках, оснащенных автомобильными коробками передач, для расширения диапазона постоянной мощности низкоскоростных приводных двигателей шпинделя для станков.

PGT используются во многих станках, оснащенных автомобильными коробками передач, для расширения диапазона постоянной мощности низкоскоростных приводных двигателей шпинделя для станков.

Станина токарного станка — ToolNotes

Перейти к содержимому

- ВВЕДЕНИЕ

- Bedways

- САБЫЛ

- Пылая стержня

- Свидец

- Глазы с зазором. Станина обеспечивает основу для направляющих, которые, в свою очередь, несут каретку, заднюю бабку и другие компоненты, такие как люнеты и упоры каретки. Станина является основным конструктивным элементом токарного станка.

Направляющие

Направляющие или просто направляющие представляют собой линейные несущие элементы, обеспечивающие траекторию движения каретки и задней бабки токарного станка. Направляющие могут иметь несколько конфигураций, включая коробчатые направляющие, V-образные направляющие, направляющие типа «ласточкин хвост», и могут использоваться с шариковыми или роликовыми подшипниками на некоторых токарных станках.

Bedway — это прецизионно отшлифованные поверхности, обеспечивающие траекторию движения каретки и задней бабки.

Рейка

Рейка представляет собой плоский зубчатый элемент, который используется вместе с шестерней для обеспечения движения каретки при токарных операциях. Мощность подается на ведущую шестерню через подающий стержень. На токарных станках с ЧПУ питание может подаваться непосредственно на ведущую шестерню через серводвигатель.

Подающий стержень

Подающий стержень представляет собой цилиндрический стержень с выточенным в нем шпоночным пазом. Червячная передача скользит по этому стержню и передает мощность либо на шестерню каретки, либо на шестерню поперечного скольжения, в зависимости от положения рычага выбора механической подачи.

Примечание. На некоторых токарных станках стержень подачи и ходовой винт встроены в один и тот же компонент.

Тяга подачи передает мощность от передней бабки к каретке для выполнения операций механической подачи в направлении каретки или поперечного суппорта.

Ходовой винт

Ходовой винт представляет собой стержень с резьбой, который используется для подачи энергии на каретку при нарезании резьбы. Ходовой винт часто имеет резьбу ACME. Ходовой винт передает мощность на каретку, когда рычаг полугайки задействован.

Токарные станки с врезной станиной

Максимальный диаметр заготовки, которую можно обработать на токарном станке, определяет поворот токарного станка. Некоторые токарные станки имеют функцию увеличения поворота токарных станков. Съемный (обычно) сегмент станины, известный как зазор, можно вынуть, чтобы вместить необычно большую заготовку. При определении размера токарного станка обязательно узнайте, является ли размер качания качанием над станиной, над зазором или над поперечным суппортом.

Поворот токарного станка – это заготовка самого большого диаметра, которую можно на нем обработать. Токарный станок с зазором может вместить заготовку большего диаметра с удаленным зазором.Станина с подвижным зазором (видеопример)

Токарные станки с наклонной станиной

Токарные станки с наклонной станиной имеют наклонную станину.

Передает вращение коробке скоростей от блока шпинделя. Для нашей модели передаточное соотношение составляет ¼. Невозможно установить другие пары шестерней, поэтому соотношение здесь — константа.

Передает вращение коробке скоростей от блока шпинделя. Для нашей модели передаточное соотношение составляет ¼. Невозможно установить другие пары шестерней, поэтому соотношение здесь — константа.

Однако следует учитывать, что станок рассчитан только для формирования метрической резьбы;

Однако следует учитывать, что станок рассчитан только для формирования метрической резьбы;

Это дает возможность установить пруток с сечением 15 мм;

Это дает возможность установить пруток с сечением 15 мм; Это дает возможность выполнять на нем обработку стальных деталей для достижения оптимального качества. Ограничение – точение заготовок из твердосплавных материалов.

Это дает возможность выполнять на нем обработку стальных деталей для достижения оптимального качества. Ограничение – точение заготовок из твердосплавных материалов. Оборудование очищается от антикоррозийной жидкости, заполняется емкость смазывающей жидкостью для коробки передач. При подключении к электросети обязательно обустраивается заземляющий контур, устанавливается УЗО;

Оборудование очищается от антикоррозийной жидкости, заполняется емкость смазывающей жидкостью для коробки передач. При подключении к электросети обязательно обустраивается заземляющий контур, устанавливается УЗО;

Кроме того, чтобы обеспечить хороший контакт и посадку конического хвостовика нефритового верхнего огневого инструмента с коническим отверстием. Предусмотрено, что площадь контакта должна контролироваться стандартным коническим калибром-пробкой и методом окраски.

Кроме того, чтобы обеспечить хороший контакт и посадку конического хвостовика нефритового верхнего огневого инструмента с коническим отверстием. Предусмотрено, что площадь контакта должна контролироваться стандартным коническим калибром-пробкой и методом окраски. При взаимодействии подшипников скольжения трение между шейкой и подушкой подшипника требует высокой износостойкости на поверхности шейки, а ее твердость может варьироваться в зависимости от материала подушки подшипника. В посадке подшипника качения трение воспринимается кольцом подшипника и телом качения, поэтому шейка не требует высокой износостойкости, но все же требует соответствующего увеличения ее твердости для улучшения процесса сборки и точности сборки.

При взаимодействии подшипников скольжения трение между шейкой и подушкой подшипника требует высокой износостойкости на поверхности шейки, а ее твердость может варьироваться в зависимости от материала подушки подшипника. В посадке подшипника качения трение воспринимается кольцом подшипника и телом качения, поэтому шейка не требует высокой износостойкости, но все же требует соответствующего увеличения ее твердости для улучшения процесса сборки и точности сборки.