Hb и hrc: Таблица соответствия HB – HRC

alexxlab | 25.10.1984 | 0 | Разное

Переводная Таблица Твердости hb в Hrc. Твердость по шору

Анжела Курпатова 0 Комментариев метод бринелля, метод виккерса, твердость по бринеллю, твердость по виккерсу, твердость по роквеллу, твердость по шору

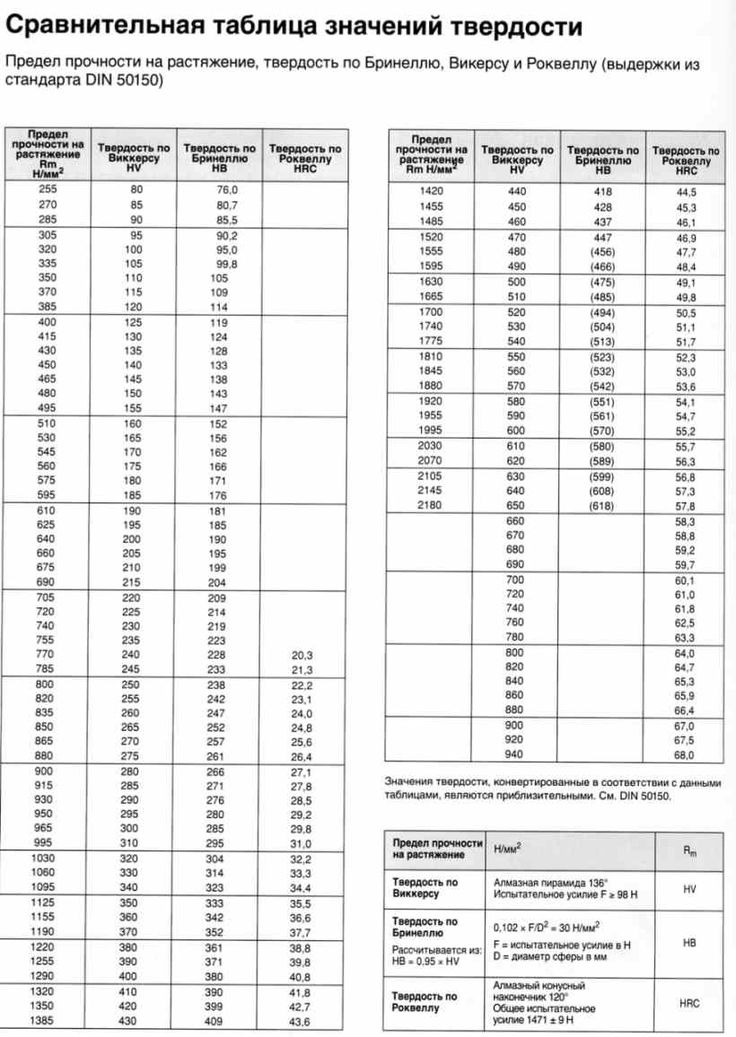

Соответствие твердости и прочности Таблица сравнительная соотношения различных шкал и единиц твердости по Бринеллю Виккерсу Роквеллу Шору Перевод значений HV в HRC HRA HB HS HSA HSC HSD Предел прочнос

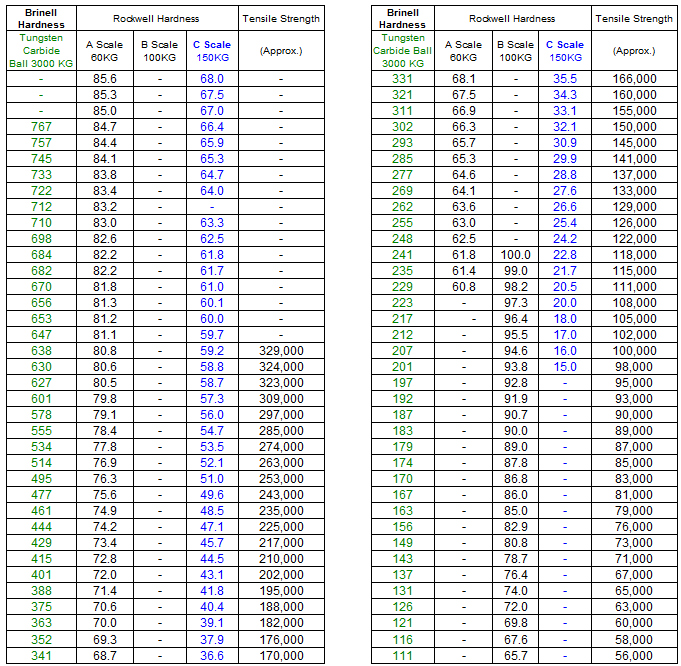

| Роквелл | Бринелль | Виккерс | Шор | На разрыв | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD | Н/мм² |

| 89 | 72 | 782 | 2.20 | 1220 | ||

| 86.5 | 70 | 1076 | 101 | |||

| 86 | 69 | 744 | 2. 25 25 | 1004 | 99 | |

| 85.5 | 68 | 942 | 97 | |||

| 85 | 67 | 713 | 2.30 | 894 | ||

| 84.5 | 66 | 854 | 92 | |||

| 84 | 65 | 683 | 2.35 | 820 | 91 | |

| 83.5 | 64 | 789 | 88 | |||

| 83 | 63 | 652 | 2.40 | 763 | 87 | |

| 82.5 | 62 | 739 | 85 | |||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 | |

| 81 | 60 | 695 | 81 | 2206 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 | 2137 |

| 80 | 58 | 2.55 | 655 | 78 | 2069 | |

| 79.5 | 57 | 578 | 636 | 76 | 2000 | |

| 79 | 56 | 2. 60 60 | 617 | 75 | 1944 | |

| 78.5 | 55 | 555 | 598 | 74 | 1889 | |

| 78 | 54 | 2.65 | 580 | 72 | 1834 | |

| 77.5 | 53 | 532 | 562 | 71 | 1772 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 | 1689 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 | 1648 |

| 76 | 50 | 513 | 67 | 1607 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 | 1565 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 | 1524 |

| 74 | 47 | 448 | 2.89 | 471 | 63 | 1496 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 | 1462 |

| 73 | 45 | 426 | 2. | 446 | 60 | 1420 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 | 1379 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 | 1317 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 | 1255 |

| 38 | 352 | 3.25 | 373 | 51 | 1193 | |

| 36 | 332 | 3.34 | 353 | 49 | 1138 | |

| 34 | 313 | 3.44 | 334 | 47 | 1076 | |

| 32 | 297 | 3.53 | 317 | 44 | 1014 | |

| 30 | 283 | 3.61 | 301 | 42 | 965 | |

| 28 | 270 | 3.69 | 285 | 41 | 917 | |

| 26 | 260 | 3.76 | 271 | 39 | 869 | |

| 24 | 250 | 3.83 | 257 | 37 | 834 | |

| 22 | 240 | 3. 91 91 | 246 | 35 | 793 | |

| 20 | 230 | 3.99 | 236 | 34 | 752 | |

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

- Износостойкость – это есть то, насколько долго может быть использован элемент. В том числе срок износа, поскольку для каждой детали, например автомобильной, наступает время, когда по естественным причинам ее нужно менять. Но чем тверже элемент, тем дольше он будет служить в определенных условиях.

- Возможность различных видов металлообработки – одни технологии применяются только к мягким сплавам, а другие могут быть использованы и для прочных.

- Сопротивление давлению и другим усилиям характерно для вала или подшипника, на которые действуют силы центробежная и трения.

- Способность использовать материал в качестве инструмента для более податливой поверхности. Инструментальная сталь является настолько крепкой, что применяется для изготовления фрез для фрезерных станков, сверл и прочих изделий.

- От наличия легирующих добавок, перечисленных выше.

- От естественных свойств сырья.

- От термообработки. С этой целью помогает закалка – материал нагревают сверх определенной критической точки, кристаллическая решетка меняется, и после охлаждения закаленная сталь становится очень надежной.

- От цементации – способом диффузии образец насыщается углеродом. Такому методу подвергаются только низкоуглеродистые или легированные части.

- От старения – оно может быть естественным или искусственным. В первом случае со временем протекают процессы, которые не затрагивают микроструктуру, но важны на общем уровне. Во втором применяется термообработка с целью химического и термального увеличения срока эксплуатации – состаривание.

- От наклепывания на поверхность. Это пластическое изменение структуры вещества, приводящее к повышению прочности.

- От обработки лазером. Лазерная установка наплавляет прочный слой.

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества.

Мнение эксперта

Знайка, главный эксперт в Цветочном городе

Если у вас возникли сложности, обращайтесь ко мне, и я помогу разобраться 🦉

Задать вопрос эксперту

Сравнительная таблица твердости. Перевод твердости по БРИНЕЛЛЮ, РОКВЕЛЛУ, ВИККЕРСУ и ШОРУ. Статьи компании «Группа компаний Теплый дом » Такому методу подвергаются только низкоуглеродистые или легированные части. А если у Вас остались вопросы, задайте их мне!

Таблица hrc для стали

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. 38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50. 60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56. 60 |

| Рабочие поверхности калибров — пробок и скоб | 56. 64 |

| Копиры, ролики копирные | 58. 63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60. 64 |

На образец для правильной деформации подбирается воздействие, посмотрим по формулам в таблице, как можно их вычислить, учитывая, что D это диаметр шара.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50. 60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56. 60 |

| Рабочие поверхности калибров — пробок и скоб | 56. 64 |

| Копиры, ролики копирные | 58. 63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60. 64 64 |

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

Отверстия под резьбу

Размеры гаек под ключ

G и M коды

Типы резьб

Масштабы чертежей

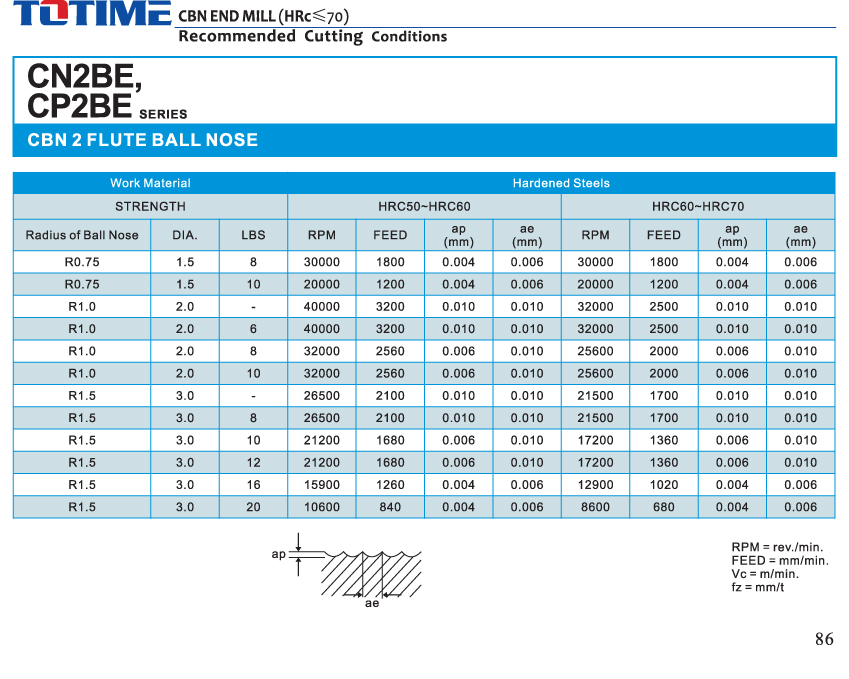

Режимы резания

Отверстия под резьбу

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Форматы чертежей

CAD/CAM/CAE системы

Чтение чертежей

Таблица твердости металлов по Бринеллю, Роквеллу, Виккерсу, Шору

| Детали и инструменты | Число твердости HRC |

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость.

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

Недорогие нержавеющие стали

Средние по стоимости нержавеющие стали

Дорогие нержавеющие стали:

Такие стали используются для изготовления авторских ножей, ножей — предметов роскоши. Как правило, ножи из таких сталей совсем недешевые. Выделить из общего списка хочется:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки.

С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю.

| Тип сплава | Математическое вычисление нагрузки |

| Сталь, сплавы никеля и титана | 30D2 |

| Чугун | 10D2, 30D2 |

| Медь и медные сплавы | 5D2, 10D2, 30D2 |

| Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

| Свинец, олово | 1D2 |

Именно благодаря повышенной твердости около 71 HRC твердосплавные сверла и фрезы из сплава ВК8 позволяют обрабатывать сверхтвердые материалы.

Определение твердости по Бринеллю – о цифрах и буквах

У Виккерса значения доходят до 1 200-от. Записи результатов отличаются лишь буквами. Шкала Виккерса обозначается HV. Стоит учитывать это, выбирая товары с указанием твердости..jpg) То, что по Бринеллю тверже стали, по Виккерсу – материал весьма податливый.

То, что по Бринеллю тверже стали, по Виккерсу – материал весьма податливый.

Для него характерна объемно-центрированная кубическая решетка. Фазовые переходы отсутствуют. При температуре в 1830 С возможен переход к гранецентрированной решетке.

Мнение эксперта

Знайка, главный эксперт в Цветочном городе

Если у вас возникли сложности, обращайтесь ко мне, и я помогу разобраться 🦉

Задать вопрос эксперту

Перевод твердости hb в hrc онлайн — Мастер Фломастер Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка. А если у Вас остались вопросы, задайте их мне!

В чем измеряется твердость металлов – определение, шкала, как определить единицы измерения в нв, от чего зависит значение.

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. 38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50. 60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56. 60 |

| Рабочие поверхности калибров — пробок и скоб | 56. 64 |

| Копиры, ролики копирные | 58. 63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60. 64 |

Попасть в организм он может при производстве хроматов, при хромировании предметов, при некоторых сварочных работах.

Твердость металла по Роквеллу: таблица

Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу;

к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Мнение эксперта

Знайка, главный эксперт в Цветочном городе

Если у вас возникли сложности, обращайтесь ко мне, и я помогу разобраться 🦉

Задать вопрос эксперту

CAD/CAM/CAE системы От этого показателя частично зависят прочность и устойчивость поверхности к старению. А если у Вас остались вопросы, задайте их мне!

Содержание:

- 0.1 Соответствие твердости и прочности Таблица сравнительная соотношения различных шкал и единиц твердости по Бринеллю Виккерсу Роквеллу Шору Перевод значений HV в HRC HRA HB HS HSA HSC HSD Предел прочнос

- 1 Таблица перевода единиц твердости HRC, HRA, HB, HV

- 1.

1 Таблица hrc для стали

1 Таблица hrc для стали - 1.2 Числа твердости HRC для некоторых деталей и инструментов

- 1.2.1 Отверстия под резьбу

- 1.2.2 Размеры гаек под ключ

- 1.2.3 G и M коды

- 1.2.4 Типы резьб

- 1.2.5 Масштабы чертежей

- 1.2.6 Режимы резания

- 1.2.7 Отверстия под резьбу

- 1.2.8 Станки с ЧПУ

- 1.2.9 Режимы резания

- 1.2.10 Форматы чертежей

- 1.2.11 CAD/CAM/CAE системы

- 1.2.12 Чтение чертежей

- 1.3 Таблица твердости металлов по Бринеллю, Роквеллу, Виккерсу, Шору

- 1.4 Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

- 1.4.1 Недорогие нержавеющие стали

- 1.4.2 Средние по стоимости нержавеющие стали

- 1.4.3 Дорогие нержавеющие стали:

- 1.5 ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю.

- 1.6 Определение твердости по Бринеллю – о цифрах и буквах

- 1.7 В чем измеряется твердость металлов – определение, шкала, как определить единицы измерения в нв, от чего зависит значение.

- 1.8 Твердость металла по Роквеллу: таблица

- 1.

3. Меры твёрдости металлов – советы и помощь в выборе.

ГлавнаяПомощь в выборе

Каталог

СИ твёрдости металлов

Стационарные твердомеры (56) Переносные твердомеры (10) Портативные твердомеры (23) Меры твердости металлов (22) Микроскопы отсчётные по Бринеллю (9)

СИ твёрдости резин

и пластмасс

Стационарные твердомеры (12) Переносные твердомеры (32) Меры твердости (13) Ремонт и Юстировка (1)

СИ толщины

Толщиномеры покрытий (20) Меры толщины покрытий (8) Толщиномеры материалов ультразвуковые (21) Толщиномеры материалов механические (5) Толщиномеры мокрого слоя (2) Толщиномеры оптические (2)

СИ шероховатости

Приборы для измерения шероховатости (профилометры) (7) Меры шероховатости (для профилометров) (5) Образцы шероховатости поверхности (сравнения), компараторы (3)

СИ вибрации

Виброметры пьезоэлектрические производственного назначения (контактные) (9) Виброметры пьезоэлектрические строительного назначения (контактные) (1)

СИ оптические

Блескомеры (2)

Меры блеска (1)

Колориметры (4)

Спектрофотометры (5)

Микроскопы отсчётные по Бринеллю (9)

Микроскопы металлографические (4)

Объект-микрометры (1)

Принадлежности к микроскопам: окуляры, объективы, камеры и др. (24)

(24)

Оборудование для металлографии (пробоподготовка)

Станки шлифовально-полировальные (7) Станки запрессовочные (прессы лабораторные) (2) Станки отрезные (2)

СИ, контроля и испытаний в строительстве

СИ прочности и испытаний бетона, кирпича, плитки и др. материалов (склерометры) (31) СИ влажности (влагомеры) (13) СИ плотности и проницаемости грунта (5) Адгезиметры (5) СИ толщины бетона и контроля арматуры, детекторы арматуры (6) Трещиномеры (1)

СИ иного назначения

СИ твёрдости ЛИТЕЙНЫХ ФОРМ (1) ПРЕССЫ и РАЗРЫВНЫЕ МАШИНЫ (1) Высокоточные (прецизионные) шарики для промышленности (1)

СИ лако-красочных материалов и покрытий

Адгезиметры (2) Вискозиметры (3) Пикнометры (1) Толщиномеры мокрого слоя (2)

Каталог услуг

Консультации по выбору и эксплуатации СИ

Постгарантийный ремонт

ПНР и обучение

Ремонт по гарантии

Диагностика СИ (с выездом и без)

Поверка СИ

Калибровка и юстировка СИ перед Поверкой

Выкуп б/у приборов и трейд-ин

Ремонт СИ других производителей

3. Меры твёрдости металлов – советы и помощь в выборе.

Меры твёрдости металлов – советы и помощь в выборе.

3. Меры твёрдости металлов – советы и помощь в выборе.

Меры твёрдости предназначены для воспроизведения твёрдости металлов по стандартизированным шкалам твердости: Роквелл (ГОСТ 9013-59), Супер-Роквелл (ГОСТ 22975-78), Бринелль (ГОСТ 9012-59), Виккерс (ГОСТ 2999-75), Шор (ГОСТ 23273-78), Либ (ASTM A956, DIN 50156-3).

Меры твёрдости необходимы для 2-х основных целей:

— контроля исправности и точности показаний твердомеров. Как Вы проверяете точность хода часов по 6-му сигналу службы эталонного времени, также все международные стандарты рекомендуют ПЕРЕД началом серии измерений проверить точность показаний твердомера на мере твёрдости той шкалы и того диапазона в котором предполагается измерять твёрдость изделия. Если показания твердомера соответствуют номинальному значению меры твёрдости в пределах паспортной погрешности – можно приступать к измерению тврдости изделий. Это правило для твердомера ЛЮБОГО типа: стационарного, портативного, электронного и т.д.

Это правило для твердомера ЛЮБОГО типа: стационарного, портативного, электронного и т.д.

— калибровки твердомеров. Если при контроле исправности и точности показаний твердомера на мере твёрдости выявлено завышение или занижение показаний твёрдости за пределами паспортной погрешности твердомера – такой твёрдомер необходимо КАЛИБРОВАТЬ. Процесс калибровки представляет собой приведение в соответствие (равенство) СРЕДНЕГО значения меры твёрдости (из 3…5 измерений твердомером) и её НОМИНАЛЬНОГО значения (выгравировано на мере твёрдости). Калибровка по шкалам твёрдости HRC, HB, HV, HSD и пр. позволяет ввести поправку (коррекцию) к калибровке твердомера, установленной предприятием-изготовителем. Проще говоря, как Вы подводите стрелку часов вперёд или назад по 6-му сигналу службы эталонного времени чтобы часы показывали точное время, также и твердомеры с помощью мер твёрдости необходимо калибровать для точности измерения твёрдости. Возможность самостоятельной калибровки твердомера пользователем заложена практически в каждой модели твердомера любого производителя.

Выбор мер твёрдости металлов максимально прост:

- Уточните по какой из шкал твёрдости: Роквелл (HRC, HRD, HRA), Супер-Роквелл (HRN, HRT), Бринелль (HB), Виккерс (HV), Шор (HSD) или Либ (HLD) необходимо измерить твёрдость изделия. Эта шкала должна быть указана в технической документации на контролируемое изделие.

- Уточните в каком диапазоне (низкой, средней или высокой твёрдости) выбранной шкалы необходимо производить измерения твёрдости – это также должно быть указано в технической документации на изделие.

- Подберите меры твёрдости из нашего каталога согласно вышеуказанным двум пунктам.

Пример 1. В технической документации на изделие указана твёрдость в диапазоне 61 HRC … 66 HRC (это диапазон высокой твёрдости по шкале Роквелла). Вам необходимо приобрести Меру Твёрдости Роквелла HRC: 65±5.

Пример 2. В технической документации на изделие указана твёрдость в диапазоне 105 HB . .. 185 HB (это диапазон низкой и средней твёрдости по шкале Бринелля). Вам необходимо приобрести Меру Твёрдости Бринелля HB: 100±25 и Меру Твёрдости Бринелля HB: 200±50.

.. 185 HB (это диапазон низкой и средней твёрдости по шкале Бринелля). Вам необходимо приобрести Меру Твёрдости Бринелля HB: 100±25 и Меру Твёрдости Бринелля HB: 200±50.

НАШИ РЕКОМЕНДАЦИИ:

- Возьмите за правило как Вы моете руки перед едой, также и перед крупной серией измерений проверяйте точность показаний твердомера на мерах твёрдости.

- Не экономьте на мерах твёрдости – если рабочая поверхность меры использована более чем на 70% (следы от уколов индентора твердомера), то используйте новую меру твёрдости. Эта рекомендация предписана многими стандартами, в т.ч. российскими, из-за высокой вероятности “попадания” нового измерения в след от “старого” измерения и, как следствие, получение некорректного результата измерения твёрдости. Меры твёрдости металлов имеют только одну рабочую поверхность – это та поверхность, на которой имеется градуировка (значение меры твёрдости, либо поверочное клеймо).

Возврат к списку

Помощь в выборе

В нашем каталоге вы найдете сотни приборов различных производителей. Чтобы облегчить выбор, мы подготовили для вас советы по подбору оборудования и обзоры изделий.

Чтобы облегчить выбор, мы подготовили для вас советы по подбору оборудования и обзоры изделий.

Консультация специалиста Читать советы

Опыт

На рынке измерительной техники с 2007 года

Офлайн представительства

Офис, склад и мастерская в Москве, 20+ дилеров в России, Беларуси и Украине

Обширная география

Производственные подразделения в России, Беларуси, Украине, Казахстане и Китае

Широкий ассортимент

465 решений от 30 производителей

Оплата

Юр.лица – безналичным платежом по счёту с выдачей счёт-фактуры и накладной. Также юр.лица и физ.лица могут самостоятельно выписать счёт на сайте – оплатить можно безналичным платёжом, либо по банковской карте на сайте или в офисе компании.

Подробнее

Доставка

Бесплатная доставка по России, Беларуси, Казахстану и Армении для заказов на сумму более 25. 000р. Доставка в Украину, Узбекистан и др. страны платная, либо самовывоз из нашего офиса.

000р. Доставка в Украину, Узбекистан и др. страны платная, либо самовывоз из нашего офиса.

Подробнее

Частые вопросы

Спрашиваете? Отвечаем!

Цены на сайте реальные?

Да, всё без обмана, по умолчанию НДС не облагается. Если желаете счёт с НДС – укажите это в заявке.

Подробнее

Все товары есть в наличии?

Да, всегда в наличии на складе. Исключение: некоторые товары зарубежных производителей поставляются на заказ за 14-30 дней.

Когда отправите, долго ли идёт, сколько стоит?

Отгрузка в день поступления оплаты (если не требуется поверка изделия). Из Москвы до Владивостока идёт 3-4 рабочих дня, в другие регионы быстрее. Для заказов суммой более 25 000 р. отправка бесплатно, возможен самовывоз.

Для заказов суммой более 25 000 р. отправка бесплатно, возможен самовывоз.

Подробнее

Твёрдость

общепринятое свойство, и каждый проходящий перед моими окнами считает, что знает о твёрдости не меньше чем я

1881 г. Генрих Герц

Немецкий физик, его именем с 1933г. называется международная единица измерения частоты Герц

таблица, шкала, обозначение и единицы измерения

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм. Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали. Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Понятие

Твердость металлов и сплавов — это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

Определяют с целью:

- получения информации о допустимых конструкционных особенностях и о возможностях эксплуатации;

- анализа состояния под действием времени;

- контроля результатов температурной обработки.

От этого показателя частично зависят прочность и устойчивость поверхности к старению. Исследуют как исходный материал, так и уже готовые детали.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Твердомеры по Виккерсу

Для определения твёрдости цветных и чёрных металлов, сплавов и образцов, покрытых цементированным, азотированным или другим слоем поверхностного упрочнения, используют твердомеры, реализующие метод измерения по Виккерсу. Один из таких приборов изображен на рисунке.

Фотография и схема твердомера работающего по методу Роквелла.

Суть метода

Порядок испытаний для определения твёрдости по Виккерсу определяется ГОСТ 2999-75.

Индентор, в роли которого выступает усеченная четырёхгранная алмазная пирамида, вдавливается в образец (нагрузка плавно возрастает и поддерживается в течение некоторого времени). После снятия нагрузки на образце остаётся отпечаток, имеющий форму квадрата, по длине диагоналей которого можно судить о твёрдости образца.

Если вам понравилась статья нажмите на одну из кнопок ниже

Твердомер Бринелля называют еще универсальным, почему же этот инструмент назван в честь ученого и в чем его особенности, мы разберем в этой статье.

Факторы, определяющие вариант измерения

В лабораторных условиях, при наличии необходимого ассортимента оборудования, выбор способа исследования осуществляется в зависимости от определенных характеристик заготовки.

- Ориентировочное значение механического параметра. Для конструкционных сталей и материалов с небольшой твердостью до 450-650 НВ применяют метод Бринелля; для инструментальных, легированных сталей и других сплавов – Роквелла; для твердосплавов – Виккерса.

- Размеры испытуемого образца. Особо маленькие и тонкие детали обследуются с помощью твердомера Виккерса.

- Толщина металла в месте замера, в частности, цементированного или азотированного слоя.

Все требования и соответствия задокументированы ГОСТом.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44. 5 5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

| Тип сплава | Математическое вычисление нагрузки |

| Сталь, сплавы никеля и титана | 30D2 |

| Чугун | 10D2, 30D2 |

| Медь и медные сплавы | 5D2, 10D2, 30D2 |

| Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

| Свинец, олово | 1D2 |

Пример обозначения:

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Для установления точных цифр рационально исследовать один и тот же образец в нескольких местах, а общий результат определять путем нахождения среднего значения из полученных.

Принцип работы датчика динамического твердомера

Значение твердости вычисляется из отношения скоростей индентора, измеренных до и после удара на расстоянии 1 мм от исследуемой поверхности изделия, по формуле HL=1000xVb/Va, где HL – значение твердости по шкале Лейба, Vb – скорость после отскока, Va — скорость падения перед ударом. Определение скорости достигается с помощью постоянного магнита, установленного в инденторе, который под действием силы пружины перемещается через катушку и индуцирует электрическое напряжение при падении и отскоке, см. рис. 5. Индуцированные напряжения пропорциональны скоростям падения и отскока. Отношение измеренных значений напряжения, умноженное на коэффициент 1000, дает число, которое составляет значение твердости по шкале (методу) Лейба.

Эти значения твердости иначе еще называют сигналом датчика.

Рисунок 5

Сигнал датчика при прохождении индентора с магнитом через катушку индуктивности.

Прямая корреляция между критерием твердости по Лейбу и другими методами твердости

Стандарт ASTM 956 рекомендует внимательно и продумано использовать перевод значений твердости по Лейбу в другие системы за исключением случаев когда точность преобразования была получена путем сравнительного тестирования. Причины таковых рекомендаций были нами описаны выше.

Причины таковых рекомендаций были нами описаны выше.

Учитывая, что, при разработке динамического твердомера Тукан К-18А, производителем многократно протестированы таковые зависимости, а так же проведены все метрологические испытания при внесении твердомера в реестр средств измерений, измерения проводимые по другим шкалам являются достоверными.

Тем не менее, при проверке особо ответственных деталей мы рекомендуем достичь специального соглашения по методике выполнения измерений между стороной, определяющей этот метод испытаний, и стороной, выполняющей испытание на твердость.

Определение твердости по методу Бринелля

Процесс исследования протекает в следующей последовательности:

- Проверка детали на соответствие требованиям (ГОСТ 9012-59, гост 2789).

- Проверка исправности аппарата.

- Выбор необходимого шарика, определение возможного усилия, установка грузов для его формирования, периода вдавливания.

- Запуск твердомера и деформация образца.

- Измерение диаметра углубления.

- Эмпирическое вычисление.

НВ=F/A,

где F – нагрузка, кгс или Н; A – площадь отпечатка, мм2.

НВ=(0,102*F)/(π*D*h),

где D – диаметр шарика, мм; h – глубина отпечатка, мм.

Твердость металлов, измеренная этим способом, имеет эмпирическую связь с вычислением параметров прочности. Метод точен, особенно для мягких сплавов. Является основополагающим в системах определения значений этого механического свойства.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

Пример обозначения:

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

HR=100-((H-h)/0,002;

при совершении испытания с помощью шарика под усилием 100 кгс:

HR=130-((H-h)/0,002,

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

Твердомер Бринелля – комплектация и возможности

Немецкая компания КВ Pruftechnik производит универсальные твердомеры с широким диапазоном нагрузок. Такие приборы применяются для автоматических испытаний твердости незакаленной стали, чугунных деталей, цветного металла и мягкого сплава. Этот прибор используется при промышленной диагностике, научно-исследовательской работе, в образовательных учреждениях, в тех комплексах, где возникает потребность в высокой надежности металлов и точности их испытаний.

Твердомеры – это стационарно установленные приборы, которые состоят из пресса и измерительного блока. Действие прибора основывается на статическом вдавливании наконечника в виде шара из твердого сплава, в испытываемый образец. Затем производится замер диаметра оставленного отпечатка. Отличие модификаций зависит от производимых нагрузок по шкале Бринелля. Она определена от 250 кг до 3 000 кг. Буквенные обозначения выпускаемых приборов – КВ. Модификации приборов: КВ 3 000, КВ 1 000, КВ 750, КВ 250.

Твердомеры снабжены автоматизированной револьверной головкой, которая похожа на патрон дрели. В эту головку вставляется наконечник для проведения испытаний.

Модификации твердомеров оснащаются камерами высокого разрешения и объективами с 10-ступенчатыми электроприводами, чтобы изменять степень увеличения изображений. В корпусе прибора устанавливается электронный блок, все это подсоединяется к выносному компьютеру. Универсальность приборов позволяет выполнить проводимые замеры твердости металлов автоматически. Увеличенные с помощью объектива изображения фиксируются встроенной камерой и отображаются на дисплее.

Читать также: Технологическая карта ручки киянки

Дисплей обеспечивает сверхвысокую точность передачи полученной картинки. Изображения проведенных замеров при испытании проявляются на экране и сохраняются в нужном для дальнейшего анализа формате. Моторизованный столик и программное обеспечение обусловили полную автоматизацию процесса. Автоматизация статистической обработки результатов серий измерений выдает средние значения, максимальные и минимальные, среднеквадратичные отклонения. Также выдаются результаты в виде построенных графиков и гистограмм.

Автоматизация статистической обработки результатов серий измерений выдает средние значения, максимальные и минимальные, среднеквадратичные отклонения. Также выдаются результаты в виде построенных графиков и гистограмм.

Приборы комплектуются встроенной цифровой камерой, цветным LCD-дисплеем, пленочной пылезащищенной клавиатурой, светодиодной подсветкой. Дополнительно прибор может комплектоваться пылезащитным кожухом. При использовании приборов в помещении с температурой окружающей среды более 30 °С заказывается система охлаждения прибора. Если происходит частая смена режима работ, модели приборов могут комплектоваться турелью объективов и индукторов. При обеспечении такими дополнительными комплектами автоматически выбирается и устанавливается необходимый индентор и перемещается для проведения измерений необходимый объектив.

Состав комплектации твердомера по Бринеллю, как правило, включает сам прибор с базовым устройством, стандартную меру твердости, индентор из твердого сплава диаметром от 2,5 до 10 мм, микроскоп с 20 кратным увеличением и 2 плоских стола (80 мм, 120 мм). Все приборы проходят сертификацию на территории России и должны соответствовать стандартам ASTM E-10, ISO6506.2. Производители предлагают дополнительно к твердомеру по Бринеллю шарики из твердых сплавов диаметром от 2,5 до 10 мм, плоские столы размером 60 мм, 70 мм, 150 мм и дополнительные меры твердости. Время испытательной нагрузки приборов (параметр регулируется) составляет от 6 до 99 сек. Электрическое питание требуется 220 В/110 В, 50–60 Гц, 2 А, габаритные размеры твердомера – 730х230х890 мм, а масса установки – 218 кг.

Все приборы проходят сертификацию на территории России и должны соответствовать стандартам ASTM E-10, ISO6506.2. Производители предлагают дополнительно к твердомеру по Бринеллю шарики из твердых сплавов диаметром от 2,5 до 10 мм, плоские столы размером 60 мм, 70 мм, 150 мм и дополнительные меры твердости. Время испытательной нагрузки приборов (параметр регулируется) составляет от 6 до 99 сек. Электрическое питание требуется 220 В/110 В, 50–60 Гц, 2 А, габаритные размеры твердомера – 730х230х890 мм, а масса установки – 218 кг.

Характеристики методики Виккерса

Определение твердости металлов по данному способу наиболее просто и точно. Работа твердомера основана на вдавливании в образец алмазного пирамидального наконечника.

Основные особенности:

- Индентор: алмазная пирамида с углом при вершине 136°.

- Предельно допустимая нагрузка: для легированного чугуна и стали — 5-100 кгс; для медных сплавов — 2,5-50 кгс; для алюминия и сплавов на его основе — 1-100 кгс.

- Период выдержки статической нагрузки: от 10 до 15 с.

- Испытуемые материалы: сталь и цветные металлы с твердостью более 450-500 НВ, в том числе изделия после химико-термической обработки.

Пример обозначения:

700HV20/15,

где 700HV – число твердости по Виккерсу; 20 – нагрузка, 20 кгс; 15 – период статического усилия, 15 с.

Типичные значения твёрдости для различных материалов [ править | править код ]

| Материал | Твёрдость |

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Полиэтилен низкого давления | 4,5 – 5,8 HB [1] |

| Полистирол | 15 HB [1] |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Читать также: Приспособление для разметки под шканты

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

HV=1,8544*(F/d2),

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Способы перехода между шкалами

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Пример некоторых значений соответствия:

| Диаметр отпечатка, мм | Метод исследования | ||||

| Бринелля | Роквелла | Виккерса | |||

| A | C | B | |||

| 3,90 | 241 | 62,8 | 24,0 | 99,8 | 242 |

| 4,09 | 218 | 60,8 | 20,3 | 96,7 | 218 |

| 4,20 | 206 | 59,6 | 17,9 | 94,6 | 206 |

| 4,99 | 143 | 49,8 | — | 77,6 | 143 |

Таблица твердости металлов составлена на основе экспериментальных данных и имеет высокую точность. Также существуют графические зависимости твердости по Бринеллю от содержания углерода в железоуглеродистом сплаве. Так, в соответствии с такими зависимостями, для стали с количеством карбона в составе равному 0,2% она составляет 130 НВ.

Также существуют графические зависимости твердости по Бринеллю от содержания углерода в железоуглеродистом сплаве. Так, в соответствии с такими зависимостями, для стали с количеством карбона в составе равному 0,2% она составляет 130 НВ.

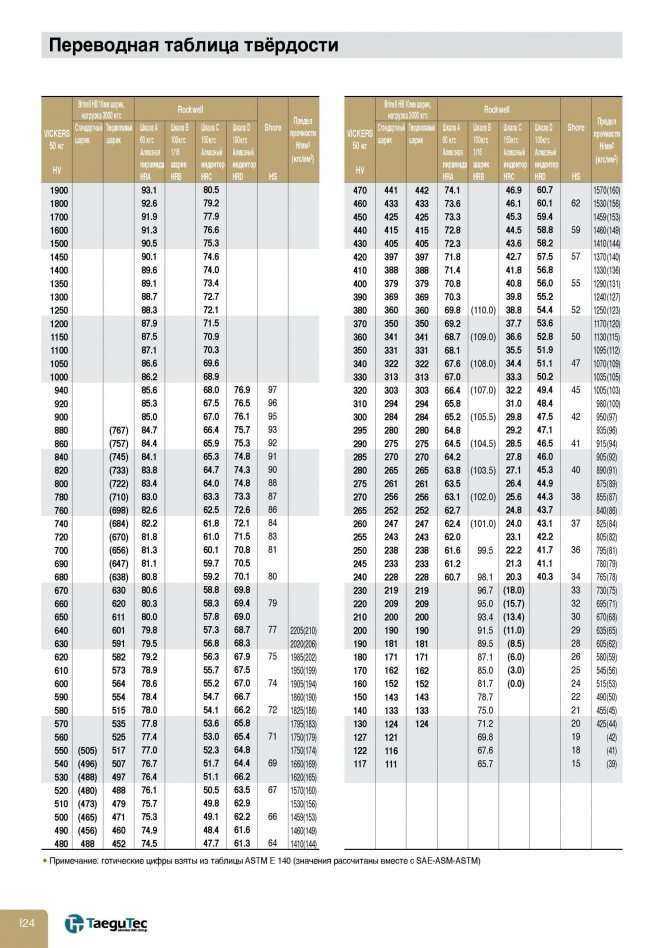

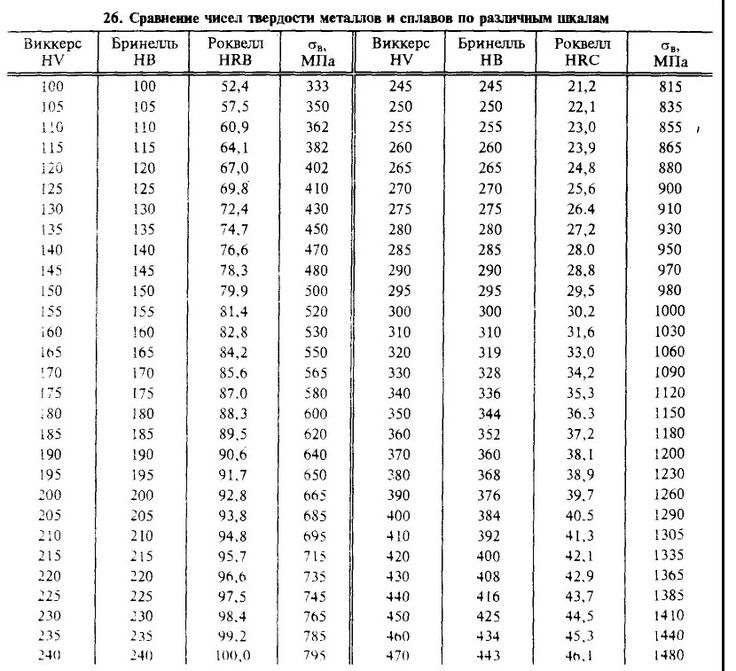

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79. 9 9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22. 1 1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42. 1 1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64. 3 3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание:

В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Статьи о продукции 23.09.2019 16:32:41

Требования к образцу

В соответствии с требованиями ГОСТов, испытуемые детали должны соответствовать следующим характеристикам:

- Заготовка должна быть ровная, твердо лежать на столе твердомера, ее края должны быть гладкими или тщательно обработаны.

- Поверхность должна иметь минимальную шероховатость. Должна быть отшлифована и очищена, в том числе с помощью химических составов. Одновременно, во время процессов механической обработки, важно предупредить образование наклепа и повышения температуры обрабатываемого слоя.

- Деталь должна соответствовать выбранному методу определения твердости по параметрическим свойствам.

Выполнение первичных требований – обязательное условие точности измерений.

Твердость металлов — важное основополагающее механическое свойство, определяющее их некоторые остальные механические и технологические особенности, результаты предыдущих процессов обработки, влияние временных факторов, возможные условия эксплуатации. Выбор методики исследования зависит от ориентировочных характеристик образца, его параметров и химического состава.

Преимущества и недостатки [ править | править код ]

σ B = H B 3 [ k g f m m 2 ] = 10 H B 3 [ M P a ] >=<3>>[>>]=<10HB><3>>[MPa]> ,2>

где σ B >> — предел прочности, МПа.

σ T = H B 6 [ k g f m m 2 ] = 10 H B 6 [ M P a ] =<6>>[>>]=<10HB><6>>[MPa]> ,2>

где σ T > — предел текучести, МПа.

σ B = 0 , 362 H B [ k g f m m 2 ] = 3 , 62 H B [ M P a ] >=0,362[>>]=3,622>[MPa]>

σ B = 0 , 26 H B [ k g f m m 2 ] = 2 , 6 H B [ M P a ] >=0,26[>>]=2,62>[MPa]>

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

- Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

- Также метод Бринелля менее критичен к чистоте поверхности, подготовленной под замер твёрдости.

Преобразование твердости HB , HR , HV с пределом прочности при растяжении для стальной пластины – Новости – Новости

Преобразование твердости HB, HR, HV с пределом прочности на растяжение для стальной пластины

Механические свойства холоднокатаных стальных пластин можно определить с помощью испытания на растяжение или твердости, которое является наиболее удобным методом определения механических свойств материалов. На самом деле, существует соответствие между прочностью и твердостью стального металла. Как правило, чем выше твердость, тем лучше износостойкость. Он широко используется в механической промышленности для измерения в соответствии с DIN 50150 / ISO 18265 / ASTM E140.

На самом деле, существует соответствие между прочностью и твердостью стального металла. Как правило, чем выше твердость, тем лучше износостойкость. Он широко используется в механической промышленности для измерения в соответствии с DIN 50150 / ISO 18265 / ASTM E140.

Различные материалы представлены разными методами твердости. Твердость по Бринеллю (HB) обычно используется для твердости металлических материалов с крупными зернами или составляющих фаз, таких как чугун, сплавы, сплавы меди и меди, свинец, олово и легкие металлы. Твердость по Роквеллу (HR) используется для упрочнения стали, отожженной стали, алюминиевого сплава и других твердостей немного более мягких сплавов и металлов. Твердость по Виккерсу (HV) используется для проверки мелких деталей процессов окисления, азотирования, цементации, нанесения покрытий и других процессов. Кроме того, стекло, агат, керамика и другие хрупкие материалы обычно характеризуются твердостью по Виккерсу.

Вообще говоря, твердость стального листа s составляет: HB> HR> HR. В следующей таблице приведено сравнение обычно используемых диапазонов прочности на растяжение стальных пластин и HV, BH, HR.

В следующей таблице приведено сравнение обычно используемых диапазонов прочности на растяжение стальных пластин и HV, BH, HR.

T, S Rm Н / мм2 | HV | HB | HRC |

250 | 80 | 76,0 | – |

270 | 85 | 80,7 | – |

285 | 90 | 85,2 | – |

305 | 95 | 90,2 | – |

320 | 100 | 95,0 | – |

335 | 105 | 99,8 | – |

350 | 110 | 105 | – |

370 | 115 | 109 | – |

380 | 120 | 114 | – |

400 | 125 | 119 | – |

415 | 130 | 124 | – |

430 | 135 | 128 | – |

450 | 140 | 133 | – |

465 | 145 | 138 | – |

480 | 150 | 143 | – |

490 | 155 | 147 | – |

510 | 160 | 152 | – |

530 | 165 | 156 | – |

545 | 170 | 162 | – |

560 | 175 | 166 | – |

575 | 180 | 171 | – |

595 | 185 | 176 | – |

610 | 190 | 181 | – |

625 | 195 | 185 | – |

640 | 200 | 190 | – |

660 | 205 | 195 | – |

675 | 210 | 199 | – |

690 | 215 | 204 | – |

705 | 220 | 209 | – |

720 | 225 | 214 | – |

740 | 230 | 219 | – |

755 | 235 | 223 | – |

770 | 240 | 228 | 20,3 |

785 | 245 | 233 | 21,3 |

800 | 250 | 238 | 22,2 |

820 | 255 | 242 | 23,1 |

835 | 260 | 247 | 24,0 |

850 | 265 | 252 | 24,8 |

+865 | 270 | 257 | 25,6 |

880 | 275 | 261 | 26,4 |

900 | 280 | 266 | 27,1 |

915 | 285 | 271 | 27,8 |

930 | 290 | 276 | 28,5 |

950 | 295 | 280 | 29,2 |

965 | 300 | 285 | 29,8 |

995 | 310 | 295 | 31,0 |

1030 | 320 | 304 | 32,2 |

1060 | 330 | 314 | 33,3 |

1095 | 340 | 323 | 34,4 |

1125 | 350 | 333 | 35,5 |

1115 | 360 | 342 | +36,6 |

1190 | 370 | 352 | 37,7 |

1220 | 380 | 361 | 38,8 |

1255 | 390 | 371 | 39,8 |

1290 | 400 | 380 | 40,8 |

1320 | 410 | 390 | 41,8 |

1350 | 420 | 399 | 42,7 |

1385 | 430 | 409 | 43,6 |

1420 | 440 | 418 | 44,5 |

1455 | 450 | 428 | 45,3 |

1485 | 460 | 437 | 46,1 |

+1520 | 470 | 447 | 46,9 |

1555 | 480 | (456) | 47,7 |

1595 | 490 | (466) | 48,4 |

1630 | 500 | (475) | 49,1 |

1665 | 510 | (485) | 49,8 |

1700 | 520 | (494) | 50,5 |

1740 | 530 | (504) | 51,1 |

1775 | 540 | (513) | 51,7 |

1810 | 550 | (523) | 52,3 |

1845 | 560 | (532) | 53,0 |

1880 | 570 | (542) | 53,6 |

1920 | 580 | (551) | 54,1 |

1955 | 590 | (561) | 54,7 |

1995 | 600 | (570) | 55,2 |

2030 | 610 | (580) | 55,7 |

2070 | 620 | (589) | 56,3 |

2105 | 630 | (599) | 56,8 |

2145 | 640 | (608) | 57,3 |

2180 | 650 | (618) | 57,8 |

660 | 58,3 | ||

670 | 58,8 | ||

680 | 59,2 | ||

690 | 59,7 | ||

700 | 60,1 | ||

720 | 61,0 | ||

740 | 61,8 | ||

760 | 62,5 | ||

780 | 63,3 | ||

800 | 64,0 | ||

820 | 64,7 | ||

840 | 65,3 | ||

860 | 65,9 | ||

880 | 66,4 | ||

900 | 67,0 | ||

920 | 67,5 | ||

940 | 68,0 |

характеристики, фото и отзывы покупателей

15 165 ₽Перейти в магазинТовар больше не продаётся, посмотрите похожие

Ссылка скопирована, поделитесь ею

Или отправьте через соцсети

Данный товар больше не продаётся, но есть аналогичные и похожие

Цена снизилась на 2562 ₽

Дешевле средней, значительно-14

%

Надёжность продавца – 55%

Будьте очень внимательны, Uone Instruments Store

- На площадке более 4 лет

- Низкий общий рейтинг (173)

- Покупатели довольны общением

- Товары соответствуют описанию

- Быстро отправляет товары

- 4% покупателей остались недовольны за последние 3 месяца

Отзывы покупателей

Доставка из РФ очень быстрая. Прибор работает, на тестовом образце измеряет довольно точно. Паспорт на русском языке. Единственный вопрос – правильно ли автоопределяется тип датчика, датчик типа D прибор определяет как DL (видно на фото)?

Прибор работает, на тестовом образце измеряет довольно точно. Паспорт на русском языке. Единственный вопрос – правильно ли автоопределяется тип датчика, датчик типа D прибор определяет как DL (видно на фото)?

01 января 1970

были проблемы с доставкой. а так товар соответствует описанию немного валакита с настройкой так как всё на английском

01 января 1970

Пробовал тестер твердости на поставляемом калибровочном блоке, и он читает очень стабильно

01 января 1970

Соответствует описанию. Проверено в работе. Хороший прибор. Рекомендую.

01 января 1970

Цены у других продавцов от 15468.96 ₽

15 469 ₽

Портативный твердомер Jh280, Измеритель Твердости HRC HL HB HV HS HRB из металлического сплава, цифровой дисплей, измеритель твердости LEEB, хранение данных

0оценок

3заказа

Надежность – 89%

Продавец NewBeautifulLife Store

В магазинПерейти в магазин

39 524 ₽

Металлический тестер твердости leeb HL HB HRB HRC HV HS

0оценок

0заказов

Надежность – 72%

Продавец ARTBULL Store

В магазинПерейти в магазин

48 659 ₽

Новый портативный тестер твердости Kh300S с измерением твердости металлического рулона, шкала твердости HL, HB, HRB, HRC, HRA, HV, HS

0оценок

0заказов

Надежность – 55%

Продавец Yincali Instruments Store

В магазинПерейти в магазин

Найдено 38 похожих товаров

26 891 ₽

Новая версия, цветной портативный измеритель твердости leeb yht400a с печатной шкалой твердости hl, hb, hrb, hrc, hra, hv, hs измеритель твердости

0

0

Надёжность продавца 55%

25 346 ₽

Горячая продажа портативный leeb твердость тестер профессиональная твердость шкала для hl, hb, hrb, hrc, hra, hv, hs. измеритель твердости 600 групп данных

измеритель твердости 600 групп данных

0

0

Надёжность продавца 72%

-3

%

15 466 ₽

Новое поступление, цифровой ручной металлический тестер твердости leeb hld,hrc,hb,hv,hs,hra,hrb 6hld, высокоточный измеритель твердости

0

0

Надёжность продавца 68%

Неполные данные

32 332 ₽

Новый профессиональный портативный высокой точности качество leeb твердость тестер mh280 дюрометр измерения металла hrb, hrc, hv, hb, hs, hl

0

0

Надёжность продавца 0%

Неполные данные

24 318 ₽

Горячая распродажа тестер ударной твердости с цветным экраном принтера hl,hb,hrb,hrc,hra,hv,hs, высокоточный тестер твердости leeb

0

0

Надёжность продавца 0%

-0. 9

9

%

14 591 ₽

Новое поступление, цифровой ручной металлический тестер твердости leeb hld,hrc,hb,hv,hs,hra,hrb 6hld, высокоточный измеритель твердости

0

1

Надёжность продавца 72%

15 466 ₽

Новое поступление, цифровой ручной металлический тестер твердости leeb hld,hrc,hb,hv,hs,hra,hrb 6hld, высокоточный измеритель твердости

0

0

Надёжность продавца 76%

-6

%

36 129 ₽

Портативный тестер твердости leeb, умный датчик твердости ar936, твердомер hl hb hrc hra hv hs leeb

0

0

Надёжность продавца 68%

31 480 ₽

Leeb тестер твердости leeb120, стандарты твердости hl,hrb,hrc,hb,hv,hs может использоваться, бесплатное преобразование между различными стандартами

0

0

Надёжность продавца 55%

17 243 ₽

Высокое качество leeb твердость тестер без принтера диапазон измерения для hv, hb, hrc, hrb, hra, hs многофункциональный измеритель твердости

0

0

Надёжность продавца 72%

-10

%

19 593 ₽

Leeb измеритель твердости тест er 170-960 hld металлов дюрометр d типа ударный измерительный прибор тест комплект (hrb hrc hv hb hs hl)

0

0

Надёжность продавца 100%

-3

%

17 759 ₽

Тестер твердости металла ah210 leeb, портативный измеритель твердости нержавеющей стали hrc hrb hb

0

0

Надёжность продавца 61%

13 258 ₽

Цифровой измеритель твердости металла leeb, портативный тестер твердости s для нержавеющей стали hrc hrb durometer

0

1

Надёжность продавца 51%

-1

%

32 400 ₽

Новый тестер твердости leeb leeb120, цифровой портативный тестер твердости hl,hrc,hb, высокая яркость, светодиодная светильник ка

0

0

Надёжность продавца 78%

-1

%

38 339 ₽

Портативный измеритель твердости leeb (170 ~ 960) hld, (17 ~ 68) hrc, (19 ~ 651) hb, (80 ~ 976) hv (30 ~ 100) hs, (59 ~ 85) hra ar936

0

0

Надёжность продавца 43%

9 240 – 9 900 ₽

360 ° leeb 6-в-1 тестер твердости металла для легированной стали, нержавеющей стали, чугуна, меди, цинка, алюминиевого сплава, кованой стали, металла

2

11

Надёжность продавца 68%

18 898 ₽

Цифровой измеритель твердости, портативный тестер твердости металла, цифровой измеритель твердости leeb

0

0

Надёжность продавца 89%

57 199 ₽

Портативный измеритель твердости leeb цифровой тестер твердости металла lm100

0

0

Надёжность продавца 43%

Неполные данные

11 102 ₽

Прибор для измерения твердости sndway sw-6210s 170 ~ 960hld hl hb hr(abc) hv hs, многонаправленный металл, золото, нержавеющая сталь, durometer tools

2

4

Надёжность продавца 0%

36 206 ₽

Тестер твердости th210 leeb, цифровой измеритель твердости металлических труб, стальных пластин, портативный измеритель твердости, с блоком твердости

0

1

Надёжность продавца 61%

-5

%

35 718 ₽

Цифровой портативный тестер твердости leeb тестер твердости leeb120 портативный измеритель твердости

0

0

Надёжность продавца 61%

-0. 1

1

%

30 816 ₽

Shahe цифровой измеритель твердости барколя, измеритель твердости металла, портативный измеритель твердости

0

0

Надёжность продавца 100%

-4

%

3 443 ₽

Цифровой измеритель твердости для lxd-d, портативный измеритель твердости

1

7

Надёжность продавца 100%

16 887 ₽

Sl-150 портативный цифровой измеритель твердости leeb многофункциональный измеритель твердости жк-дисплей высокая точность

0

0

Надёжность продавца 83%

-0.2

%

26 628 – 29 286 ₽

Hm-934-1 hm-934-1 + барколя импрессор алюминий твердость тестер с цифровой вдавливания дюрометр hb hv hw hrb hre hrh метр

0

0

Надёжность продавца 66%

-1

%

12 304 ₽

Ah210 ручка-тип портативный leeb металлический измеритель твердости цифровой твердомер инструмент для испытания твердости

1

1

Надёжность продавца 83%

3 929 ₽

Портативный тестер твердости shahe 20-90d измеритель твердости, цифровой дюрометр

0

1

Надёжность продавца 100%

-9

%

45 857 ₽

Портативный стальной измеритель твердости leeb цифровой измеритель твердости металла lm100

0

0

Надёжность продавца 61%

-0. 9

9

%

19 605 ₽

Портативный измеритель твердости nicety leeb, измеритель твердости для металла и стали, жк-дисплей, цифровой измеритель твердости ht-1800

1

1

Надёжность продавца 89%

-11

%

12 173 ₽

Shahe портативный измеритель твердости ручка-тип цифровой leeb тестер твердости ah-110

0

0

Надёжность продавца 100%

2 674 ₽

Портативный дюрометр shahe 10-90 ha, измеритель твердости скважины, цифровой тестер твердости резины

1

6

Надёжность продавца 100%

-1

%

14 712 ₽

Портативный цифровой тестер твердости leeb, многофункциональный тестер твердости с жк-дисплеем, высокая точность

0

0

Надёжность продавца 83%

29 063 ₽

Hm-934-1 цифровой портативный измеритель твердости барколя hm934-1 барколя импрессер барколя тестер твердости барколя дюрометр

0

0

Надёжность продавца 78%

-5

%

1 315 ₽

Цифровой измеритель твердости, дюрометр 3 режима для различных точек касания, жк-дисплей, легко отметить данные, тестер твердости

0

0

Надёжность продавца 29%

-3

%

16 175 ₽

Цифровые тестеры твердости leeb, портативный измеритель твердости leeb, ручной тестер твердости yht200

0

0

Надёжность продавца 89%

2 084 ₽

Цифровой измеритель твердости для lxd-a

5

16

Надёжность продавца 100%

1 761 ₽

100hd измеритель твердости резины в шинах, цифровой c дюрометр, измеритель твердости резиной, высокоточный жк-дисплей

0

0

Надёжность продавца 89%

-5

%

30 779 ₽

Портативный тестер твердости leeb ar936 с диапазоном (13-100)hrb

0

0

Надёжность продавца 89%

1оценка

5заказов

Фото от покупателей

+1

Все фото

Характеристики товара

- Название бренда: YOYINDTTEST

- Происхождение: Китай

- Сертификация: NONE

- Тип дисплея: DIGITAL

Показать все

Сравнительная таблица твёрдости металлов и сплавов – Полный марочник сталей и сплавов

В таблице приводятся приближённые соотношения между числами твёрдости, определённые методами: Виккерс (HV), Бринелль (HB), Роквелл (HRB, HRC).

| Виккерс HV | Бринелль HB | Роквелл HRB | σB , МПа | Виккерс HV | Бринелль HB | Роквелл HRC | σB , МПа | |

| 100 | 100 | 52,4 | 333 | 245 | 245 | 21,2 | 815 | |

| 105 | 105 | 57,5 | 350 | 250 | 250 | 22,1 | 835 | |

| 110 | 110 | 60,9 | 362 | 255 | 255 | 23,0 | 855 | |

| 115 | 115 | 64,1 | 382 | 260 | 260 | 23,9 | 865 | |

| 120 | 120 | 67,0 | 402 | 265 | 265 | 24,8 | 880 | |

| 125 | 125 | 69,8 | 410 | 270 | 270 | 25,6 | 900 | |

| 130 | 130 | 72,4 | 430 | 275 | 275 | 26,4 | 910 | |

| 135 | 135 | 74,7 | 450 | 280 | 280 | 27,2 | 930 | |

| 140 | 140 | 76,6 | 470 | 285 | 285 | 28,0 | 950 | |

| 145 | 145 | 78,3 | 480 | 290 | 290 | 28,8 | 970 | |

| 150 | 150 | 79,9 | 500 | 295 | 295 | 29,5 | 980 | |

| 155 | 155 | 81,4 | 520 | 300 | 300 | 30,2 | 1000 | |

| 160 | 160 | 82,8 | 530 | 310 | 310 | 31,6 | 1030 | |

| 165 | 165 | 84,2 | 550 | 320 | 319 | 33,0 | 1060 | |

| 170 | 170 | 85,6 | 565 | 330 | 328 | 34,2 | 1090 | |

| 175 | 175 | 87,0 | 580 | 340 | 336 | 35,3 | 1120 | |

| 180 | 180 | 88,3 | 600 | 350 | 344 | 36,3 | 1150 | |

| 185 | 185 | 89,5 | 620 | 360 | 352 | 37,2 | 1180 | |

| 190 | 190 | 90,6 | 640 | 370 | 360 | 38,1 | 1200 | |

| 195 | 195 | 91,7 | 650 | 380 | 368 | 38,9 | 1230 | |

| 200 | 200 | 92,8 | 665 | 390 | 376 | 39,7 | 1260 | |

| 205 | 205 | 93,8 | 685 | 400 | 384 | 40,5 | 1290 | |

| 210 | 210 | 94,8 | 695 | 410 | 392 | 41,3 | 1305 | |

| 215 | 215 | 95,7 | 715 | 420 | 400 | 42,1 | 1335 | |

| 220 | 220 | 96,6 | 735 | 430 | 408 | 42,9 | 1365 | |

| 225 | 225 | 97,5 | 745 | 440 | 416 | 43,7 | 1385 | |

| 230 | 230 | 98,4 | 765 | 450 | 425 | 44,5 | 1410 | |

| 235 | 235 | 99,2 | 785 | 460 | 434 | 45,3 | 1440 | |

| 240 | 240 | 100,0 | 795 | 470 | 443 | 46,1 | 1480 |

| Виккерс HV | Роквелл HRC | Виккерс HV | Роквелл HRC | Виккерс HV | Роквелл HRC | Виккерс HV | Роквелл HRC | |||

| 490 | 47,5 | 600 | 54,2 | 720 | 60,2 | 840 | 65,1 | |||

| 500 | 48,2 | 620 | 55,4 | 740 | 61,1 | 860 | 65,8 | |||

| 520 | 49,6 | 640 | 56,5 | 760 | 62,0 | 880 | 66,4 | |||

| 540 | 50,8 | 660 | 57,5 | 780 | 62,8 | 900 | 67,0 | |||

| 560 | 52,0 | 680 | 58,4 | 800 | 63,6 | 1114 | 69,0 | |||

| 580 | 53,1 | 700 | 59,3 | 820 | 64,3 | 1220 | 72,0 |

Примечание:

Погрешность перевода чисел твёрдости по Виккерсу в единицы Бринелля ± 20 HB; в единицы Роквелла до ± 3 HRC (HRB), значение σB до ± 10%.

Поделиться:

Просмотров: 4 137

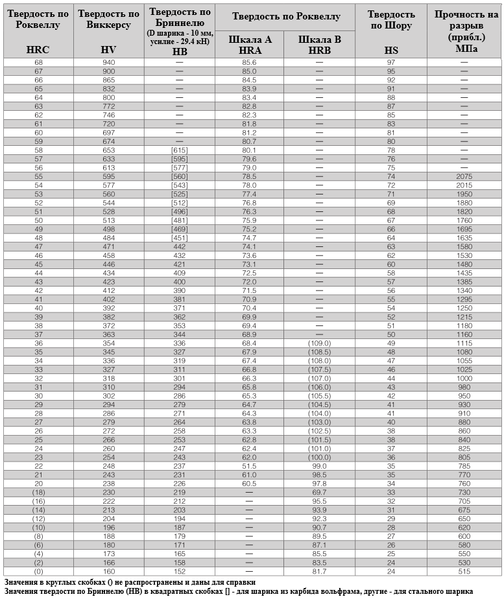

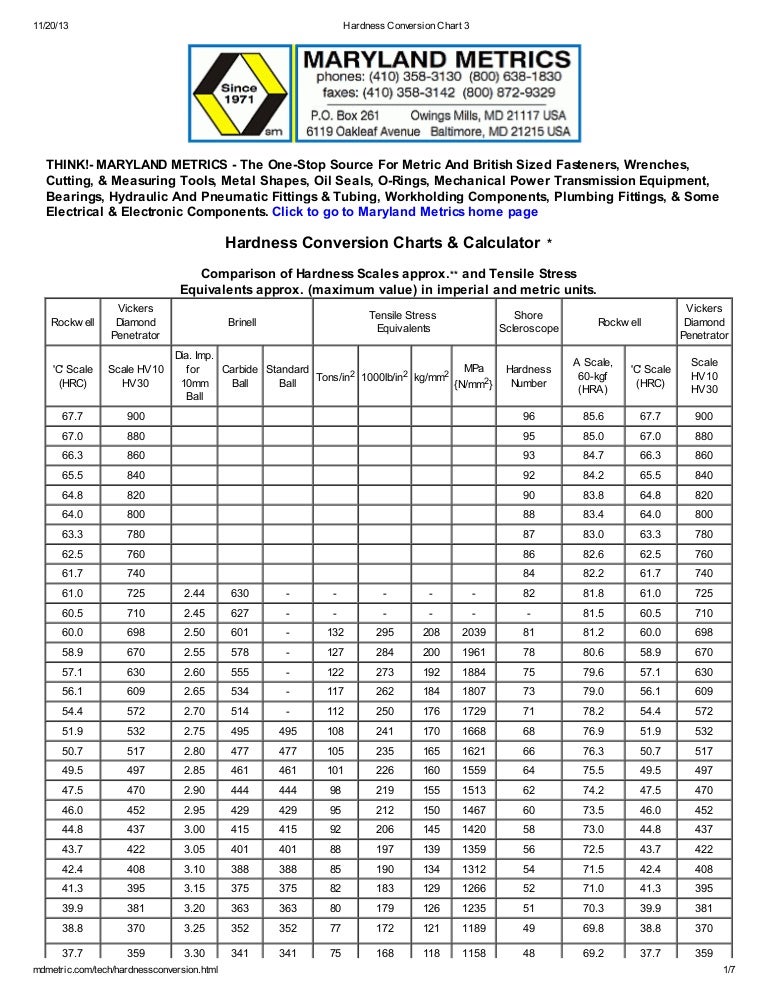

Таблица преобразования твердости

(в соответствии с DIN 50150)

Приведенная ниже информация предназначена только для справки и не должна рассматриваться как фиксированные справочные значения. Некоторые условия, особенно случаи холодной обработки, могут сильно изменить соотношение между пределом прочности при растяжении и твердостью.

| Т.С. Рм 255-930 [МПа] | Твердость Виккерс [HV] | Твердость Бринелля [HB] | Твердость Rockwell B [HRB] |

| 255 | 80 | 76 | |

| 270 | 85 | 80,7 | 41 |

| 285 | 90 | 85,5 | 48 |

| 305 | 95 | 90,2 | 52 |

| 320 | 100 | 95 | 56,2 |

| 335 | 105 | 99,8 | |

| 350 | 110 | 105 | 62,3 |

| 370 | 115 | 109 | |

| 385 | 120 | 114 | 66,7 |

| 400 | 125 | 119 | |

| 415 | 130 | 124 | 71,2 |

| 430 | 135 | 128 | |

| 450 | 140 | 133 | 75 |

| 465 | 145 | 138 | |

| 480 | 150 | 143 | 78,7 |

| 495 | 155 | 147 | |

| 510 | 160 | 152 | 81,7 |

| 530 | 165 | 156 | |

| 545 | 170 | 162 | 85 |

| 560 | 175 | 166 | |

| 575 | 180 | 171 | 87,1 |

| 595 | 185 | 176 | |

| 610 | 190 | 181 | 89,5 |

| 625 | 195 | 185 | |

| 640 | 200 | 190 | 91,5 |

| 660 | 205 | 195 | 92,5 |

| 675 | 210 | 199 | 93,5 |

| 690 | 215 | 204 | 94 |

| 705 | 220 | 209 | 95 |

| 720 | 225 | 214 | 96 |

| 740 | 230 | 219 | 96,7 |

| 755 | 235 | 223 | |

| 770 | 240 | 228 | 98,1 |

| 785 | 245 | 233 | |

| 800 | 250 | 238 | 99,5 |

| 820 | 255 | 242 | |

| 835 | 260 | 247 | 101 |

| 850 | 265 | 252 | |

| 865 | 270 | 257 | 102 |

| 880 | 275 | 261 | |

| 900 | 280 | 266 | 104 |

| 915 | 285 | 271 | |

| 930 | 290 | 276 | 105 |

Виккерс: F ≥ 98 Н, ромбовидная пирамида (HV)

Бринелля: F = 29 421 Н, шар ø 10 мм (HB)

Роквелл: F = 980 Н, шар 1/16″ (HRB)

Т. С. С. Рм 820-2180 [МПа] | Твердость Виккерс [HV] | Твердость Бринелля [HB] | Твердость Rockwell C [HRC] |

| 820 | 255 | 242 | 23,1 |

| 835 | 260 | 247 | 24 |

| 850 | 265 | 252 | 24,8 |

| 865 | 270 | 257 | 25,6 |

| 880 | 275 | 261 | 26,4 |

| 900 | 280 | 266 | 27,1 |

| 915 | 285 | 271 | 27,8 |

| 930 | 290 | 276 | 28,5 |

| 950 | 295 | 280 | 29,2 |

| 965 | 300 | 285 | 29,8 |

| 995 | 310 | 295 | 31 |

| 1030 | 320 | 304 | 32,2 |

| 1060 | 330 | 314 | 33,3 |

| 1095 | 340 | 323 | 34,4 |

| 1125 | 350 | 333 | 35,5 |

| 1155 | 360 | 342 | 36,6 |

| 1190 | 370 | 352 | 37,7 |

| 1220 | 380 | 361 | 38,8 |

| 1255 | 390 | 371 | 39,8 |

| 1290 | 400 | 380 | 40,8 |

| 1320 | 410 | 390 | 41,8 |

| 1350 | 420 | 399 | 42,7 |

| 1385 | 430 | 409 | 43,6 |

| 1420 | 440 | 418 | 44,5 |

| 1455 | 450 | 428 | 45,3 |

| 1485 | 460 | 437 | 46,1 |

| 1520 | 470 | 447 | 46,9 |

| 1555 | 480 | [456] | 47,7 |

| 1595 | 490 | [466] | 48,4 |

| 1630 | 500 | [475] | 49,1 |

| 1665 | 510 | [485] | 49,8 |

| 1700 | 520 | [494] | 50,5 |

| 1740 | 530 | [504] | 51,1 |

| 1775 | 540 | [513] | 51,7 |

| 1810 | 550 | [523] | 52,3 |

| 1845 | 560 | [532] | 53 |

| 1880 | 570 | [542] | 53,6 |

| 1920 | 580 | [551] | 54,1 |

| 1955 | 590 | [561] | 54,7 |

| 1995 | 600 | [570] | 55,2 |

| 2030 | 610 | [580] | 55,7 |

| 2070 | 620 | [589] | 56,3 |

| 2105 | 630 | [599] | 56,8 |

| 2145 | 640 | [608] | 57,3 |

| 2180 | 650 | [618] | 57,8 |

Виккерс: F ≥ 98 Н, алмазная пирамида (HV)

Бринелль: F = 29 421 Н, шар ø 10 мм (HB)

Роквелл: F = 1471 Н, алмазный конус (HRC)

Сравнение и преобразование твердости, такой как твердость по Роквеллу (HRC) и твердость по Бринеллю (HB)

Сравнение и преобразование твердости, такой как твердость по Роквеллу (HRC) и твердость по Бринеллю (HB)

2021-08-21

- Новости отрасли

- Новости

Твердость — это показатель производительности для измерения твердости и мягкости материалов. Существует много методов определения твердости, принцип также отличается, а измеренное значение твердости и значение не совсем совпадают. Наиболее распространенным является испытание на твердость при вдавливании при статической нагрузке, то есть твердость по Бринеллю (HB), твердость по Роквеллу (HRA, HRB, HRC), твердость по Виккерсу (HV), твердость по Шору резины и пластика (HA, HD) и т. д. значение представляет способность поверхности материала сопротивляться вдавливанию твердых предметов. Наиболее популярные значения твердости по Либу (HL) и твердости по Шору (HS) относятся к тесту на твердость по отскоку, и их значения представляют работу упругой деформации металла. Следовательно, твердость — это не просто физическая величина, а комплексный показатель эффективности, отражающий эластичность, пластичность, прочность и ударную вязкость материалов.

Следовательно, твердость — это не просто физическая величина, а комплексный показатель эффективности, отражающий эластичность, пластичность, прочность и ударную вязкость материалов.

Твердость стали: код твердости металла H.

Твердость по Бринеллю (HB)

Твердость по Роквеллу (HRC)

Несколько общих таблиц перекрестных ссылок:

Таблица 1 《Копия таблицы преобразования стандартной твердости HLD/HRC/HRB/HV/HB/HSD》 — обычно используется для преобразования портативного твердомера Leeb.

Таблица 2 В соответствии с немецким стандартом DIN50150, ниже приведена сравнительная таблица прочности на растяжение и твердости по Виккерсу, твердости по Бринеллю и твердости по Роквеллу сталей в общем диапазоне:

Табл.3 Таблица приблизительных соотношений различной твердости

Сравнительная таблица твердости

Твердость стали: код твердости металла H.

- Обычный означает твердость по Бринеллю (HB), Роквеллу (HRC), Виккерсу (HV), Рихтеру (HL) и т.

д., среди которых обычно используются HB и HRC.

д., среди которых обычно используются HB и HRC. - HB имеет широкий спектр применения, а HRC применим к материалам с высокой поверхностной твердостью, таким как твердость при термообработке и т. Д. Разница между ними заключается в том, что зонд твердомера по Бринеллю представляет собой стальной шарик, а зонд твердомера Роквелла. алмаз.

- HV – подходит для микроскопического анализа. Твердость по Виккерсу (HV) – значение твердости по Виккерсу (HV) при вдавливании на поверхность материала с нагрузкой в пределах 120кг и алмазным квадратным конусным индентором с углом при вершине 136°.

- Портативный твердомер HL легко измерить, и после удара ударной шаровой головкой о поверхность твердости возникает отскок; Твердость рассчитывают по соотношению скорости отскока и скорости удара пуансона на расстоянии 1 мм от поверхности образца. Формула: Твердость по Рихтеру HL = 1000 × VB (скорость отскока)/VA (скорость удара).

- В настоящее время наиболее часто используемые портативные твердомеры по Либу могут быть преобразованы в твердомеры по Бринеллю (HB), Роквеллу (HRC), Виккерсу (HV) и по Шору (HS) после измерения с помощью Leeb (HL).

Или используйте принцип Рихтера для прямого измерения значения твердости по Бринеллю (HB), Роквеллу (HRC), Виккерсу (HV), Рихтеру (HL) и Шору (HS).

Или используйте принцип Рихтера для прямого измерения значения твердости по Бринеллю (HB), Роквеллу (HRC), Виккерсу (HV), Рихтеру (HL) и Шору (HS).

Твердость по Бринеллю (HB)

Твердость по Бринеллю (HB) обычно используется, когда материалы являются мягкими, такими как цветные металлы, сталь до термообработки или после отжига. Твердость по Роквеллу (HRC) обычно используется для материалов с высокой твердостью, таких как твердость после термической обработки.