Hb твердость это: Таблица твердости по Бринеллю, Роквеллу, Виккерсу, Шору

alexxlab | 19.08.2021 | 0 | Разное

Твердость металлов и сплавов методы измерения, шкалы HB, HRC, HV

Машиностроительные детали и механизмы, а еще инструменты, предназначающиеся для их обработки, обладают набором механических параметров. Большую роль среди параметров играет твердость. Твердость металлов воочию показывает:

- устойчивость к износу металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность разрезать иной материал и другие.

В работе доказали, что большинство механических параметров металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это устойчивость к разрушению при внедрении во слой находящийся с внешней стороны более твёрдого материала. Иначе говоря способность к сопротивлению деформирующим стараниям (упругой или пластической деформации).

Обозначение твердости металлов выполняется при помощи внедрения в образец твёрдого тела, именуемого индентором.

После влияния индентора на поверхности испытуемого образца или детали остается отпечаток, по размерам которого устанавливается твердость. В работе применяются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе регулярно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Тут прослеживается кинематика всего процесса, а не только финального результата.

Динамический метод состоит в следующем. Инструмент для измерений действует на деталь. Обратная реакция позволяет высчитать затраченную кинетическую энергию. Этот способ дает возможность проводить тестирование на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, разрешающие определить свойства металлов.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия сейчас для определения твердости материалов применяют методы Бринелля, Роквелла, Виккерса, а еще метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый вармантов измерения сопротивления металла к пластической деформации имеет собственную методику его проведения, а еще единицы измерения.

Измерение твердости мягких металлов выполняется методом Бринелля. Этому способу подвержены разноцветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (кроме белого) и отожженные стали.

Твердость по Бринеллю устанавливается вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твёрдых материалов – все разновидности сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Достаточная нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Мерная единица твердости – это числовое значение и следующий за ними числовой индекс HB. К примеру, 200 НВ.

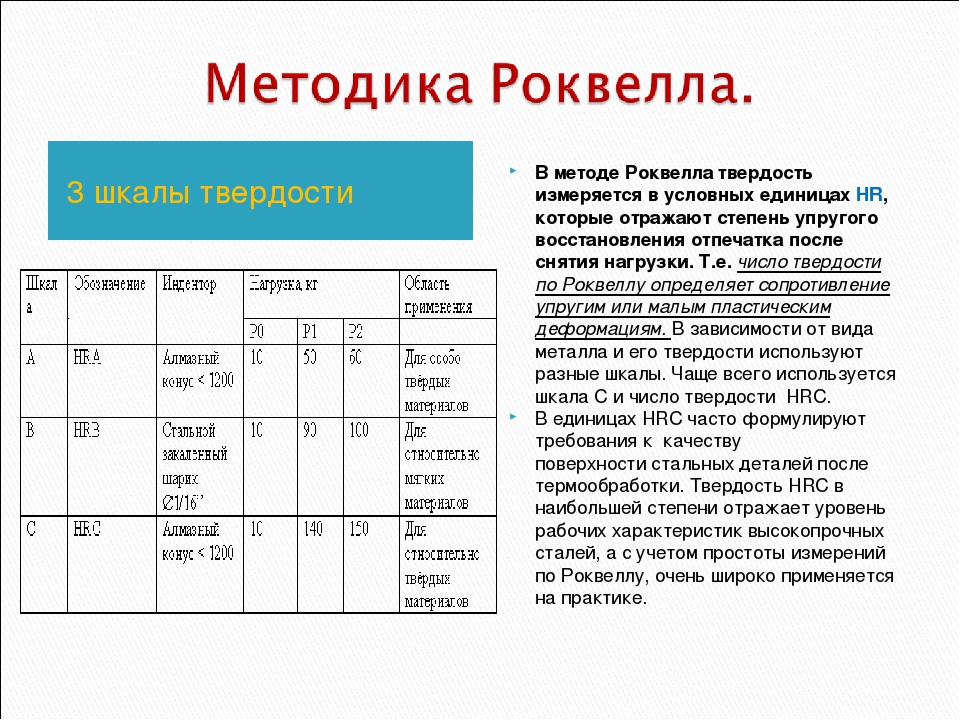

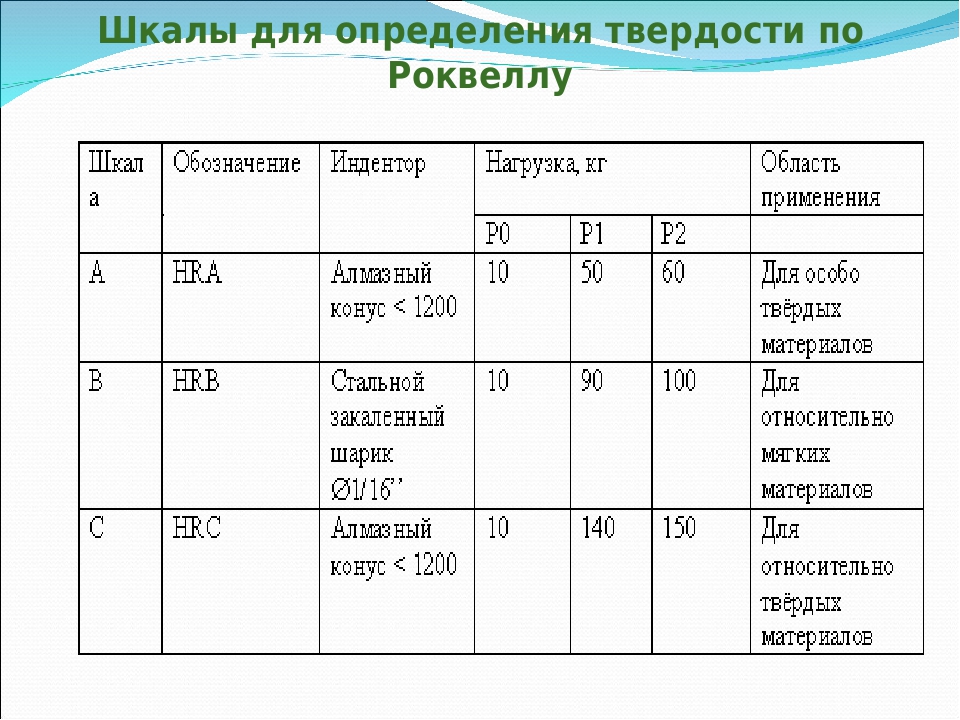

Твердость по Роквеллу устанавливается при помощи разницы приложенных нагрузок к детали. Сначала прикладывается подготовительная нагрузка, а потом общая, при которой происходит внедрение индентора в образец и выдержка.

В подопытный образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки выполняется замер глубины отпечатка.

Мерная единица твердости – это условные единицы. В большинстве случаев считают, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости отмечается тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке означает шкалу.

Методика отображает вид индентора и прилагаемую к нему нагрузку.

| Вид шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| Конус из алмаза, угол вершины которого 120° | 50-60 | |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

По большей части, применяются шкалы измерения Но и С. К примеру, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

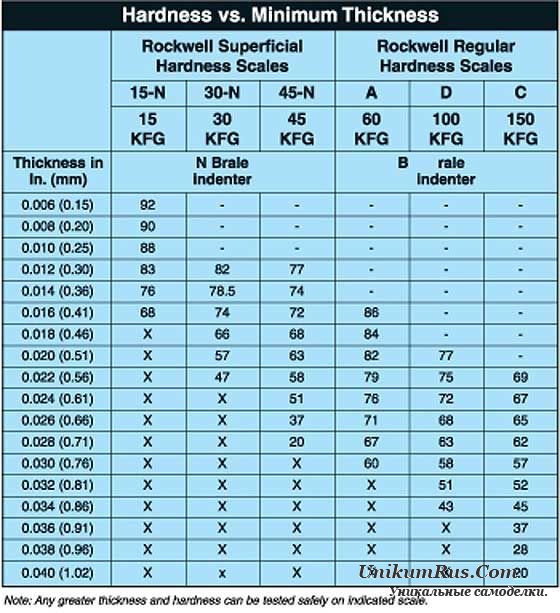

Измерению твердости по Виккерсу подвержены изделия маленькой толщины или детали, имеющие тонкий, твёрдый верхний слой. В качестве клинка применяется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит так: 220 HV.

В качестве клинка применяется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит так: 220 HV.

Измерение твердости по способу Шора происходит путем замера высоты отскока упавшего бойка. Отмечается числами и буквами, к примеру, 90 HSD.

К определению микротвердости прибегают, когда нужно получить значения небольших деталей, тонкого покрытия или индивидуальной структуры сплава. Измерение делают путем измерения отпечатка наконечника конкретной формы. Обозначение значения выглядит так:

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм 2 .

Твердость ключевых металлов и сплавов

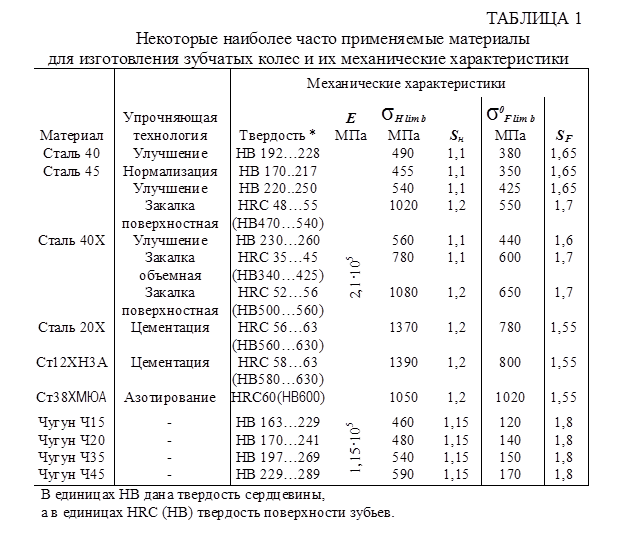

Измерение значения твердости проходит на готовых деталях, отправляющихся на сборку. Контроль изготавливается на соответствие чертежу и процессу технологии. На все главные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термообработки.

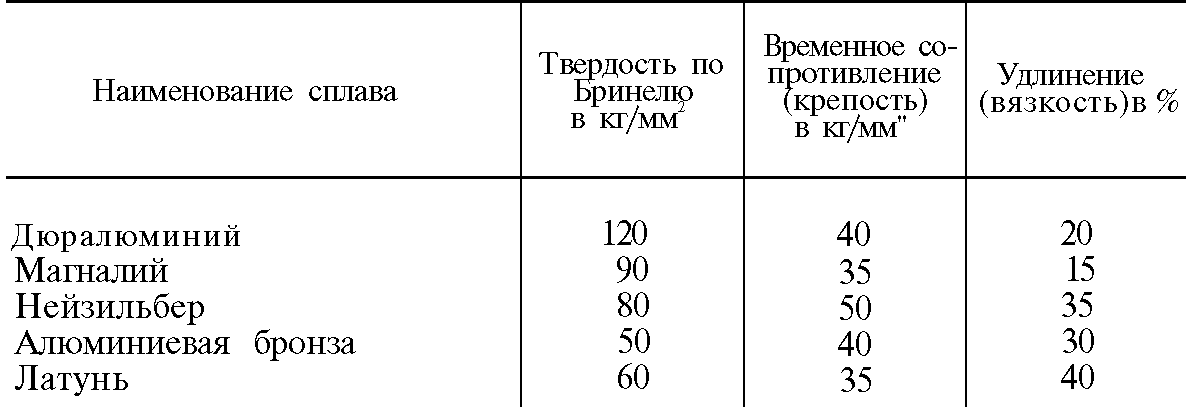

Разноцветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что отвечает 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в иную пользуются таблицами. Значения в них не считаются истинными, так как выведены империческим путем. Не полный объем предоставлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34. 5 5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже в том случае, если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем нагрузка меньше, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов применяют влияние механики на подопытный образец – вдавливание индентора. Но одновременно не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип проверки образцов описан выше. На него действует ГОСТ 9012. Однако можно определить значение по формуле, если точно померять отпечаток на образце:

HB=2P/(?D*v(D 2 -d 2 ),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик выбирается относительно толщины образца. Нагрузку высчитуют заранее из принятых норм для соответствующих материалов:

сплавы из железа — 30D 2 ;

медь и ее сплавы — 10D 2 ;

баббиты, свинцовые бронзы — 2,5D 2 .

Относительное изображение принципа проверки

Схематически метод исследования по Роквеллу изображается так согласно ГОСТ 9013.

Метод измерения твердости по которой

Итоговая приложенная нагрузка равна сумме начальной и нужной для проверки. Указатель прибора показывает разницу глубины проникновения между начальной нагрузкой и испытуемой h –h 0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается так.

Математическая формула для расчета:

HV=0.189*P/d 2 МПа

HV=1,854*P/d 2 кгс/мм 2

Прикладываемая нагрузка может меняться от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет очень приличный разброс показаний. Но прибор имеет обычную конструкцию и он может применяться при измерении больших и криволинейных деталей.

Померять твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твёрдым минералом по поверхности предмета. Он разложил знаменитые минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в иную систему очень условен. Четкие значения есть только по соотношению твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко используют. Зависимость можно проследить при изменении диаметра шарика.

Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика существенно уменьшает показания прибора. По этому на машиностроительных фирмах предпочитают пользоваться приборами для измерений с однотипным размером индентора.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Таблица перевода твердости

Благодаря данной таблице Вы с легкостью сможете перевести значения из величин например hb в другие, к примеру hrc. Твердостью называют свойство материала сопротивляться проникновению в него другого тела.

| d10, мм | По БРИНЕЛЛЮ HB | По РОКВЕЛЛУ HRC | По ВИККЕРСУ HV | По ШОРУ HSD |

| 2,3 | 712 | 66,4 | 1016 | 98,3 |

| 2,4 | 653 | 62,9 | 866 | 92,9 |

| 2,5 | 601 | 59,3 | 750 | 86,5 |

| 2,6 | 555 | 55,8 | 658 | 80,0 |

| 2,7 | 514 | 52,5 | 586 | 73,7 |

| 2,8 | 477 | 49,4 | 528 | 68,1 |

| 2,9 | 444 | 46,5 | 481 | 63,2 |

| 3,0 | 415 | 43,8 | 441 | 58,9 |

| 3,1 | 388 | 41,4 | 408 | 55,1 |

| 3,2 | 363 | 39,1 | 378 | 51,7 |

| 3,3 | 341 | 36,9 | 352 | 48,6 |

| 3,4 | 321 | 34,7 | 328 | 45,8 |

| 3,5 | 302 | 32,5 | 307 | 43,2 |

| 3,6 | 285 | 30,3 | 288 | 40,7 |

| 3,7 | 269 | 28,1 | 271 | 38,4 |

| 3,8 | 255 | 26,0 | 256 | 36,2 |

| 3,9 | 241 | 24,0 | 242 | 34,2 |

| 4,0 | 229 | 22,0 | 229 | 32,5 |

| 4,1 | 217 | 20,1 | 217 | 30,9 |

| 4,2 | 206 | 17,9 | 206 | 29,4 |

| 4,3 | 197 | – | 196 | 28,1 |

| 4,4 | 187 | – | 186 | 26,9 |

| 4,5 | 179 | – | 177 | 25,7 |

| 4,6 | 170 | – | 169 | 24,5 |

| 4,7 | 163 | – | 162 | 23,2 |

| 4,8 | 156 | – | 155 | 22,0 |

| 4,9 | 149 | – | 149 | 21,0 |

| 5,0 | 143 | – | 143 | 20,6 |

Способы определения твердости:

Способ БРИНЕЛЛЯ – испытание твердости с помощью стального шарика, методом вдавливания в испытываемую поверхность. Стальные шарики бывают диаметрами 2,5; 5 или 10 мм. Числом твердости по Бринеллю (HB) называют отношение нагрузки к площади поверхности отпечатка.

Стальные шарики бывают диаметрами 2,5; 5 или 10 мм. Числом твердости по Бринеллю (HB) называют отношение нагрузки к площади поверхности отпечатка.

Способ Роквелла – испытание твердости с помощью алмазного конуса с углом 120* или стального закаленного шарика, методом вдавливания в испытываемую поверхность.

Способ Виккерса – испытание твердости с помощью алмазного наконечника в форме правильной четырехгранной пирамиды с углом между гранями 136*, методом вдавливания в испытываемую поверхность.Число твердости по Виккерсу это отношение нагрузки к площади поверхности отпечатка.

Способ Шора – определение твердости по высоте отскакивания бойка падающего на поверхность испытываемого тела с определенной высоты.

Благодарим за проявленный интересен к материалу.

Понравилась статья? Оцените, мы старались 🙂

Да0 Нет0

Возможно Вам будет интересно:

Посмотреть все статьи

| Лидеры продажШаблон Красовского УШК-1 Эталоны чувствительности канавочные Услуги лаборатории неразрушающего контроля Комплект ВИК “Сварщик” Комплект ВИК “Энергетик” Учебные плакаты по неразрушающему контролю Фотоальбом дефектов основного металла Комплект ВИК “Поверенный” Гель для УЗК «Сигнал-1» Универсальный шаблон сварщика УШС-3 Альбом радиографических снимков Магнитный прижим П-образный

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Метод Бринелля | Материаловедение

Метод Бринелля (приборы ТБ). В качестве индентора используется стальной закаленный шарик, который вдавливается в испытуемый образец на специальном прессе, в результате на поверхности образца образуется отпечаток в виде сферической лунки (рис. 2.7). Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях с помощью микроскопа Бринелля (это лупа со шкалой —рис. 2.8). Значения твердости — это соотношение приложенной нагрузки и площади поверхности отпечатка. Они вычисляются по формуле

В качестве индентора используется стальной закаленный шарик, который вдавливается в испытуемый образец на специальном прессе, в результате на поверхности образца образуется отпечаток в виде сферической лунки (рис. 2.7). Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях с помощью микроскопа Бринелля (это лупа со шкалой —рис. 2.8). Значения твердости — это соотношение приложенной нагрузки и площади поверхности отпечатка. Они вычисляются по формулегде НВ — обозначение твердости; Р — прилагаемая нагрузка [кгс]; D и d — диаметры шарика и отпечатка [мм].

На практике пользуются таблицей, в которой указаны значения твердости в зависимости от диаметра отпечатка. Размерность единиц Бринелля — кгс/мм2. Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение: d = (0,25…0,5)D т.е. для разных материалов и образцов разных размеров эти параметры различны.

При диаметре индентора 10 мм, нагрузке 3000 кгс (29 430 H) и времени выдержки под нагрузкой 10 с твердость обозначается только цифрами и латинскими буквами, например 200 НВ. Эти условия приняты для определения твердости сталей и чугунов. При изменении условий испытаний помимо значений твердости указываются диаметр шарика, усилие и выдержка под нагрузкой. Например,

185HB/5/750/20, здесь: 5 — диаметр шарика в мм, 750 — нагрузка в кгс, 20 — время выдержки под нагрузкой в с.

Метод Бринелля не является универсальным. Он не позволяет испытывать материалы с твердостью более 450 НВ, так как при этом может деформироваться индентор — шарик. Регламентируется также толщина образца — она должна быть не менее десятикратной глубины отпечатка.

При малых толщинах образца необходимо уменьшать диаметр индентора и усилие его вдавливания. Так, для образцов из сталей и чугунов с твердостью 140…450 НВ толщиной менее 2 мм диаметр шарика — 5 мм, усилие — 187,5 кгс.

Твердость но Бринеллю и пределы прочности разных материалов связаны следующими соотношениями:

– для стали σB≈НВ/3, σT≈НВ/6;

– для алюминиевых сплавов σB≈0,362*HB;

– для медных сплавов σB≈0,26*HB;

Сравнительная таблица твердости. Перевод твердости по БРИНЕЛЛЮ, РОКВЕЛЛУ, ВИККЕРСУ и ШОРУ.

Благодаря данной таблице Вы с легкостью сможете перевести значения из величин например hb в другие, к примеру hrc. Твердостью называют свойство материала сопротивляться проникновению в него другого тела.

| d10, мм | По БРИНЕЛЛЮ HB | По РОКВЕЛЛУ HRC | По ВИККЕРСУ HV | По ШОРУ HSD |

| 2,3 | 712 | 66,4 | 1016 | 98,3 |

| 2,4 | 653 | 62,9 | 866 | 92,9 |

| 2,5 | 601 | 59,3 | 750 | 86,5 |

| 2,6 | 555 | 55,8 | 658 | 80,0 |

| 2,7 | 514 | 52,5 | 586 | 73,7 |

| 2,8 | 477 | 49,4 | 528 | 68,1 |

| 2,9 | 444 | 46,5 | 481 | 63,2 |

| 3,0 | 415 | 43,8 | 441 | 58,9 |

| 3,1 | 388 | 41,4 | 408 | 55,1 |

| 3,2 | 363 | 39,1 | 378 | 51,7 |

| 3,3 | 341 | 36,9 | 352 | 48,6 |

| 3,4 | 321 | 34,7 | 328 | 45,8 |

| 3,5 | 302 | 32,5 | 307 | 43,2 |

| 3,6 | 285 | 30,3 | 288 | 40,7 |

| 3,7 | 269 | 28,1 | 271 | 38,4 |

| 3,8 | 255 | 26,0 | 256 | 36,2 |

| 3,9 | 241 | 24,0 | 242 | 34,2 |

| 4,0 | 229 | 22,0 | 229 | 32,5 |

| 4,1 | 217 | 20,1 | 217 | 30,9 |

| 4,2 | 206 | 17,9 | 206 | 29,4 |

| 4,3 | 197 | – | 196 | 28,1 |

| 4,4 | 187 | – | 186 | 26,9 |

| 4,5 | 179 | – | 177 | 25,7 |

| 4,6 | 170 | – | 169 | 24,5 |

| 4,7 | 163 | – | 162 | 23,2 |

| 4,8 | 156 | – | 155 | 22,0 |

| 4,9 | 149 | – | 149 | 21,0 |

| 5,0 | 143 | – | 143 | 20,6 |

Способы определения твердости:

Способ БРИНЕЛЛЯ – испытание твердости с помощью стального шарика, методом вдавливания в испытываемую поверхность. Стальные шарики бывают диаметрами 2,5; 5 или 10 мм. Числом твердости по Бринеллю (HB) называют отношение нагрузки к площади поверхности отпечатка.

Способ Роквелла – испытание твердости с помощью алмазного конуса с углом 120* или стального закаленного шарика, методом вдавливания в испытываемую поверхность.

Способ Виккерса – испытание твердости с помощью алмазного наконечника в форме правильной четырехгранной пирамиды с углом между гранями 136*, методом вдавливания в испытываемую поверхность.Число твердости по Виккерсу это отношение нагрузки к площади поверхности отпечатка.

Способ Шора – определение твердости по высоте отскакивания бойка падающего на поверхность испытываемого тела с определенной высоты.

| Роквелл | Бринелль | Виккерс | Шор | На разрыв | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD | Н/мм² |

| 89 | 72 | 782 | 2.20 | 1220 | ||

| 86.5 | 70 | 1076 | 101 | |||

| 86 | 69 | 744 | 2.25 | 1004 | 99 | |

| 85.5 | 68 | 942 | 97 | |||

| 85 | 67 | 713 | 2.30 | 894 | 95 | |

| 84.5 | 66 | 854 | 92 | |||

| 84 | 65 | 683 | 2.35 | 820 | 91 | |

| 83.5 | 64 | 789 | 88 | |||

| 83 | 63 | 652 | 2.40 | 763 | 87 | |

| 82.5 | 62 | 739 | 85 | |||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 | |

| 81 | 60 | 695 | 81 | 2206 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 | 2137 |

| 80 | 58 | 2.55 | 655 | 78 | 2069 | |

| 79.5 | 57 | 578 | 636 | 76 | 2000 | |

| 79 | 56 | 2.60 | 617 | 75 | 1944 | |

| 78.5 | 55 | 555 | 598 | 74 | 1889 | |

| 78 | 54 | 2.65 | 580 | 72 | 1834 | |

| 77.5 | 53 | 532 | 562 | 71 | 1772 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 | 1689 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 | 1648 |

| 76 | 50 | 513 | 67 | 1607 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 | 1565 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 | 1524 |

| 74 | 47 | 448 | 2.89 | 471 | 63 | 1496 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 | 1462 |

| 73 | 45 | 426 | 2.96 | 446 | 60 | 1420 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 | 1379 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 | 1317 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 | 1255 |

| 38 | 352 | 3.25 | 373 | 51 | 1193 | |

| 36 | 332 | 3.34 | 353 | 49 | 1138 | |

| 34 | 313 | 3.44 | 334 | 47 | 1076 | |

| 32 | 297 | 3.53 | 317 | 44 | 1014 | |

| 30 | 283 | 3.61 | 301 | 42 | 965 | |

| 28 | 270 | 3.69 | 285 | 41 | 917 | |

| 26 | 260 | 3.76 | 271 | 39 | 869 | |

| 24 | 250 | 3.83 | 257 | 37 | 834 | |

| 22 | 240 | 3.91 | 246 | 35 | 793 | |

| 20 | 230 | 3.99 | 236 | 34 | 75 | |

Обозначение карандашей по твердости и мягкости + таблица

Автор Наталья Юршина На чтение 5 мин. Просмотров 12.4k. Опубликовано

Как обозначаются твердые и мягкие карандаши? В этой статье даю полную расшифровку по обозначениям простых карандашей. Какой карандаш самый мягкий, а какой самый твердый. Читайте в новой статье и выбирайте правильные карандаши!

Простой карандаш – это универсальный материал, который используют все представители творческих профессий. Сложно представить себе рисунок или чертеж без применения простого карандаша.

Очень важно выбрать подходящий карандаш, чтобы осуществить замысел и сделать действительно качественный рисунок. Ведь, как вы уже, наверное, знаете из предыдущих статей, карандаши различаются по мягкости и твердости, в зависимости от маркировки могут помочь вам добиться того или иного эффекта.

Давайте вместе разбираться во всех тонкостях и нюансах, чтобы вы могли после прочтения этой статьи выбрать без труда нужные вам карандаши.

Разновидности карандашей по твердости и мягкостиТаблица мягкости и твердости карандашей

| Страна | Мягкий | Твердый | Твердо-мягкий | Жестко-тонкий | Твердо-мягкий и твердый | Очень твердый |

| Россия | М | Т | ТМ | — | — | — |

| Европа | В | Н | НВ | F | — | 2Н |

| США | 1 | 3 | 2 | — | 2,5 | 4 |

Маркировка карандаша будет зависеть от производителя, чей фирмы вы купите карандаши. Следует обращать на это внимание при выборе материалов в магазине, чтобы точно не ошибиться.

Итак, еще раз:

Твердые карандаши – это светлые карандаши, которые обозначают маркировкой Т или Н. если сильно на них давить, они могут повредить лист бумаги.

Мягкие карандаши – более темные и жирные карандаши, с маркировкой М или В, такими карандашами очень легко рисовать, делать штриховку и тушевку.

Твердо-мягкие – ТМ или НВ, средний вид карандашей между первыми двумя видами. Более, менее, универсальный карандаш, которым можно сделать весь основной рисунок.

Маркировка карандашей и их классификацияА теперь давайте подробнее остановимся на каждом виде карандаша.

Грифели класса Н

Стержни карандаша класса Н, из-за своей твердости, очень устойчивы к растушеванию и размазыванию. Такой карандаш позволит вам сделать четкий, но светлый рисунок, с ровными линиями. Карандаш с такой маркировкой идеально подходит для черчения и создания набросков и эскизов.

Из-за того, что этот карандаш сложно растереть на бумаге, им спокойно могут работать все левши, не боясь испачкаться и испортить рисунок, задев случайно его рукой.

Но и недостатки у таких карандашей тоже есть. Дело в том, что такой твердый грифель очень легко рвет бумагу. Чем более твердый карандаш вы возьмете, тем больше вероятность, что он испортит бумагу при более сильном надавливании.

Грифели класса F и HB

Как вы помните из таблицы выше, карандаши HB и F – это что-то среднее между твердо-мягким и твердым карандашом. Они также практически не размазываются по бумаге. Их идеальное предназначение – это письмо на бумаге.

Грифели класса В

Мягкие карандаши, с помощью которых можно делать растушевку, затемнения, так как они легко размазываются, а еще создавать плавные линии. Для этих целей выбирайте карандаш с наибольшей маркировкой В, то есть с большей цифрой.

Чем мягче карандаш, тем проще и лучше он скользит по бумаге и позволяет быстро и качественно сделать рисунок. Такой формат карандашей также идеально подходит для скетчей и быстрых набросков.

Самый мягкий карандаш может обозначаться как 9В и даже 10В.

Как определить твердость и мягкость карандашейЧтобы разобраться и научиться определять твердость и мягкость карандашей, вам нужно:

- прочитать эту статью;

- изучить внимательно маркировку карандашей;

- покупать в проверенных магазинах карандаши хорошего качества;

Выбирая деревянный карандаш, вы всегда можете заточить его под свои нужды. Механический же карандаш наиболее экономичен – его грифеля хватит надолго, особенно если вы им пишите, а не рисуете. Есть еще цанговый карандаш, который совмещает в себе удобный корпус механического карандаша и возможность создавать быстрые скетчи и наброски, как с обычным карандашом.

Выполняя следующие рекомендации, вы без труда сможете выбрать нужный и подходящий для вас карандаш.

Если говорить про деревянный карандаш для письма, то выбирайте класс F или HB. В принципе, если вам важно, чтобы карандаш, которым вы пишите был темного цвета, то можно выбрать и классом В, но тогда следите за мягкостью, и не выбирайте ничего выше 2В.

Карандаш же для рисования может быть, как твердым, так и мягким. Будет даже лучше, если вы приобретете сразу несколько карандашей разной маркировки, чтобы сравнить их свойства и попробовать в рисунке. Не стоит только покупать сразу набор, лучше возьмите 3-4 карандаша, например, 2Н, НВ, 2В, 4В.

Механические карандаши сами по себе очень тонкие, поэтому, их лучше приберечь для прорисовки очень мелких деталей, где вам понадобится твердый стержень, чтобы не отвлекаться на заточку, как в случае с деревянными карандашами.

Чем мягче карандаш вы выберете, тем темнее будет линия вашего рисунка. Карандаши с маркировкой НВ, В или 2В мы используем для нанесения тона. Все, что мягче – для нанесения густых теней и плотного тона. Именно мягкий карандаш позволяет сделать глубокую и насыщенную линию.

Если вы сомневаетесь, какой карандаш все-таки выбрать, лучше возьмите мягкий. Ведь его намного проще растушевать, например, бумагой, и сделать линии более плавными. А вот с твердым сделать такое будет намного сложнее.

В принципе, мягкий карандаш иногда может заменять и твердый, нужно лишь хорошо его наточить и следить за остротой. Мягкий карандаш нужно использовать, чтобы передать форму более мягких предметов, например, живых существ, а твердый наоборот, подходит для изображения строгих и статичных предметов или чертежей.

Также твердым карандашом удобно прорисовывать мелкие детали, делать контурную штриховку. Универсальным станет карандаш НВ, который совместит в себе качества и мягкого и твердого карандашей.

ЗаключениеСовременные карандаши для рисования не стоят больших денег, поэтому, если вы даже купите не тот карандаш, всегда есть возможность пойти и выбрать новый карандаш. Тем более, я уверена, вам любой карандаш может понадобиться, в зависимости от того, что вы будете рисовать.

А чтобы не ошибиться с выбором, не забудьте про обозначение твердости карандашей – ищите ее на основании самого карандаша.

Теперь, благодаря этой статье, вы знаете расшифровку твердости грифеля карандаша, и можете самостоятельно определить жесткость карандашей.

Твердость по Бринеллю (HB), твердость по Роквеллу (HRC), твердость по Виккеру (VH)

Твердость по Бринеллю (HB),

Твердость по Роквеллу (HRC)

и твердость по Виккерсу (VH)

Что такое твердость по Бринеллю (HB)? Что такое Роквелл твердость (HRC)? Что такое твердость по Виккерсу (VH)? Как конвертировать из HRC а ВХ на ХБ?

Твердость по Бринеллю будет масштабироваться твердость материалов по глубине проплавления индентора, а это значит, что нам нужно пробить небольшой яма на поверхности металлической отливки.

Твердость по Роквеллу определяет твердость по измерение глубины проникновения индентора под большой нагрузкой по сравнению с пробитием, сделанным предварительным натягом.

Твердость по Виккерсу имеет тот же основной принцип, что и со всеми стандартными показателями твердости, следует соблюдать способность исследуемого материала противостоять пластику деформация из стандартного источника.

По нашему опыту, что касается железа и стальные отливки, твердость по Бринеллю чаще встречается в Китае.Практически на всех литейных заводах есть тестеры HB. в Китае. Некоторые литейные заводы имеют твердость по Роквеллу. тестеры, но очень редко литейные предприятия будут использовать тестеры VH.

Ниже приводится таблица преобразования для HB, HRC. и VH. Мы надеемся, что эта сравнительная таблица поможет вам конвертировать между ними.

Артикул из www.iron-foundry.com Пожалуйста, сохраните эту ссылку! Для получения дополнительных статей нажмите Блог Dandong Foundry .

| Предел прочности на разрыв Rm Н / мм | Твердость по Виккерсу HV | Твердость по Бринеллю HB | Твердость по Роквеллу HRC |

| 250 | 80 | 76,0 | – |

| 270 | 85 | 80,7 | – |

| 285 | 90 | 85,2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95,0 | – |

| 335 | 105 | 99,8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21,3 |

| 800 | 250 | 238 | 22,2 |

| 820 | 255 | 242 | 23,1 |

| 835 | 260 | 247 | 24,0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25,6 |

| 880 | 275 | 261 | 26,4 |

| 900 | 280 | 266 | 27,1 |

| 915 | 285 | 271 | 27,8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29,2 |

| 965 | 300 | 285 | 29,8 |

| 995 | 310 | 295 | 31,0 |

| 1030 | 320 | 304 | 32,2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34,4 |

| 1125 | 350 | 333 | 35,5 |

| 1115 | 360 | 342 | 36,6 |

| 1190 | 370 | 352 | 37,7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39,8 |

| 1290 | 400 | 380 | 40,8 |

| 1320 | 410 | 390 | 41,8 |

| 1350 | 420 | 399 | 42,7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44,5 |

| 1455 | 450 | 428 | 45,3 |

| 1485 | 460 | 437 | 46,1 |

| 1520 | 470 | 447 | 46,9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48,4 |

| 1630 | 500 | (475) | 49,1 |

| 1665 | 510 | (485) | 49,8 |

| 1700 | 520 | (494) | 50,5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51,7 |

| 1810 | 550 | (523) | 52,3 |

| 1845 | 560 | (532) | 53,0 |

| 1880 | 570 | (542) | 53,6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54,7 |

| 1995 | 600 | (570) | 55,2 |

| 2030 | 610 | (580) | 55,7 |

| 2070 | 620 | (589) | 56,3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57,3 |

| 2180 | 650 | (618) | 57,8 |

| – | 660 | – | 58,3 |

| – | 670 | – | 58,8 |

| – | 680 | – | 59.2 |

| – | 690 | – | 59,7 |

| – | 700 | – | 60,1 |

| – | 720 | – | 61,0 |

| – | 740 | – | 61,8 |

| – | 760 | – | 62.5 |

| 780 | 63,3 | ||

| – | 800 | – | 64,0 |

| – | 820 | – | 64,7 |

| – | 840 | – | 65,3 |

| – | 860 | – | 65.9 |

| – | 880 | – | 66,4 |

| – | 900 | – | 67,0 |

| – | 920 | – | 67,5 |

| – | 940 | – | 68,0 |

Home

Методы определения твердости стали и ее преобразование

Твердость стали важна для многих процессов.Твердость стали описывает свойства стали, которые позволяют ей противостоять пластической деформации, вдавливанию, проникновению и царапинам. В машиностроении твердость стали важна, потому что внутреннее сопротивление поверхности противостоять трению или эрозии маслом, паром и водой обычно увеличивается с увеличением относительной твердости стали.

Чем выше твердость стали, тем прочнее будет поверхность. Это создает трудности при выполнении операций на поверхности, таких как резка и механическая обработка.Нет ни одного качества, которое влияло бы на твердость стали или которое можно было бы назвать «твердостью». Существуют различные эмпирические испытания стали на твердость. Наиболее важными и популярными из этих мер являются Бринелля, Роквелла и Виккерса.

При испытаниях на твердость твердость измеряется не в единицах, а в виде индекса. Поскольку все испытания на твердость стали настолько распространены, индекс дается в виде числа, за которым следует код для обозначения метода испытания.

Какой тест на твердость стали использовать?

Традиционно для размягченных сталей используется метод Бринелля, а для более широко применяется метод Виккерса.В ходе этих испытаний измеряется диаметр вмятины, оставшейся на поверхности металла. Метод Роквелла оценивает твердость стали путем измерения глубины проникновения вмятины.

Испытание на твердость стали по Бринеллю

Испытание по Бринеллю было первым широко используемым стандартизированным испытанием на твердость стали. Требуется большой образец для испытаний и остается большое углубление; следовательно, его полезность ограничена. Аббревиатура BHN используется для обозначения числа твердости по Бринеллю. Термин «Бринеллинг» стал обозначать постоянное вдавливание любой твердой поверхности.В испытании используется большой тяжелый шар, который с заданной силой прижимается к стали. Глубина и диаметр отметки измеряются и индексируются для получения BHN.

Испытание на твердость стали по Роквеллу

Шкала Роквелла также основана на диаметре вдавливания. Твердомер по Роквеллу намного легче и мобильнее. Он определяет твердость стали, оказывая давление на сталь. Он был разработан в США для определения изменения твердости стали и термообработанной стали.

Тест на твердость стали по Виккерсу

Разработанный в Великобритании в качестве альтернативы тесту Бринелля, тест на твердость по Виккерсу позволяет тестировать все материалы, твердые или мягкие. Это была самая широкая шкала показателей, и ее легче было использовать, чем другие испытания на твердость стали. Испытание на твердость по Виккерсу позволяет определить число пирамиды Виккерса (HV) или твердость по алмазной пирамиде (DPH). Это потому, что индентор имеет форму пирамиды или конуса.

Преобразование твердости стали

Поскольку существует так много различных типов испытаний твердости стали, таблица преобразования, такая как приведенная ниже, позволяет нам взять одно измерение и оценить относительную твердость по другой шкале.Имейте в виду, что вам необходимо указать, что измерение преобразуется, поскольку каждая шкала предлагает разные измерения, а это означает, что преобразования остаются только в форме оценки. Загрузите таблицу преобразования твердости стали ShapeCUT в качестве удобного информационного бюллетеня.

По всем вопросам резки стали звоните в ShapeCUT. Мы работаем со сталью более 20 лет, и наши современные машины позволяют нам предоставлять высококачественные услуги в день заказа.

Таблица преобразования твердости

Прочность на растяжение | Твердость по Бринеллю 000 H103000 H105000 | Роквелл | Твердость (HRB) Твердость по Роквеллу | (HRC) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 285 | 86 | 90 | 100 | 56.2 | ||||||

| 350 | 105 | 110 | 62,3 | |||||||

| 385 | 114 | 120 | 66,7 | |||||||

| 415 | 124 | 130 | 71,2 | 450 | 133 | 140 | 75,0 | |||

| 480 | 143 | 150 | 78,7 | |||||||

| 510 | 152 | 160 | 81.7 | |||||||

| 545 | 162 | 170 | 85,0 | |||||||

| 575 | 171 | 180 | 87,1 | |||||||

| 610 | 181 | 190 | 89,5 | 640 | 190 | 200 | 91,5 | |||

| 675 | 199 | 210 | 93,5 | |||||||

| 705 | 209 | 220 | 95.0 | |||||||

| 740 | 219 | 230 | 96,7 | |||||||

| 770 | 228 | 240 | 98,1 | |||||||

| 800 | 238 | 250 | 99,5 | 900 | 820 | 242 | 255 | 23,1 | ||

| 850 | 252 | 265 | 24,8 | |||||||

| 880 | 261 | 275 | 26.4 | |||||||

| 900 | 266 | 280 | 27,1 | |||||||

| 930 | 276 | 290 | 28,5 | |||||||

| 950 | 280 | 295 | 29,2 | 295 | 310 | 31,0 | ||||

| 1030 | 304 | 320 | 32,2 | |||||||

| 1060 | 314 | 330 | 33.3 | |||||||

| 1095 | 323 | 340 | 34,4 | |||||||

| 1125 | 333 | 350 | 35,5 | |||||||

| 1155 | 342 | 360 | 36,6 | 352 | 370 | 37,7 | ||||

| 1220 | 361 | 380 | 38,8 | |||||||

| 1255 | 371 | 390 | 39.8 | |||||||

| 1290 | 380 | 400 | 40,8 | |||||||

| 1320 | 390 | 410 | 41,8 | |||||||

| 1350 | 399 | 420 | 42,7 | |||||||

| 409 | 430 | 43,6 | ||||||||

| 1420 | 418 | 440 | 44,5 | |||||||

| 1455 | 428 | 450 | 45.3 | |||||||

| 1485 | 437 | 460 | 46,1 | |||||||

| 1520 | 447 | 470 | 46,9 | |||||||

| 1555 | 456 | 480 | 47,752 900 900 1595 | 466 | 490 | 48,4 | ||||

| 1630 | 475 | 500 | 49,1 | |||||||

| 1665 | 485 | 510 | 49.8 | |||||||

| 1700 | 494 | 520 | 50,5 | |||||||

| 1740 | 504 | 530 | 51,1 | |||||||

| 1775 | 513 | 540 | 51,740 | 1810 | 523 | 550 | 52,3 | |||

| 1845 | 532 | 560 | 53,0 | |||||||

| 1880 | 542 | 570 | 53.6 | |||||||

| 1920 | 551 | 580 | 54,1 | |||||||

| 1955 | 561 | 590 | 54,7 | |||||||

| 1995 | 570 | 600 | ||||||||

| 55,2 | 580 | 610 | 55,7 | |||||||

| 2070 | 589 | 620 | 56,3 | |||||||

| 2105 | 599 | 630 | 56.8 | |||||||

| 2145 | 608 | 640 | 57,3 | |||||||

| 2180 | 618 | 650 | 57,8 |

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: Данная спецификация предназначена только для информационных целей. ShapeCUT не несет ответственности за пригодность сталей, упомянутых в данной спецификации, без предварительного уведомления. ShapeCUT не несет ответственности за любые ошибки или упущения, а также за любые последствия, возникшие в результате его использования.

термически обработанная сталь по Бринеллю по Роквеллу Твердость стали преобразование твердости стали Испытание на твердость стали по Виккерсу

Число твердости по Бринеллю – шкала Бринелля

Твердость при вдавливании измеряет способность выдерживать вдавливание поверхности (локализованную пластическую деформацию) и сопротивление образца деформации материала из-за постоянной сжимающей нагрузки от острого предмета. Испытания на твердость при вдавливании в основном используются в машиностроении и металлургии.Традиционные методы основаны на четко определенных испытаниях на твердость при вдавливании. Очень твердые инденторы определенной геометрии и размеров непрерывно вдавливаются в материал под определенным усилием. Параметры деформации, такие как глубина вдавливания в методе Роквелла, регистрируются для измерения твердости. Распространенные шкалы твердости при вдавливании – по Бринеллю , по Роквеллу и по Виккерсу .

См. Также: Твердость

Число твердости по Бринеллю – шкала Бринелля

Испытание на твердость по Бринеллю – это одно из испытаний на твердость при вдавливании, которое было разработано для испытания на твердость.При испытаниях по Бринеллю твердый сферический индентор под определенной нагрузкой вдавливается в поверхность испытываемого металла. Типичный тест использует шарик из закаленной стали диаметром 10 мм (0,39 дюйма) в качестве индентора с усилием 3000 кгс (29,42 кН; 6614 фунтов силы). Нагрузка поддерживается постоянной в течение определенного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов шарик из карбида вольфрама заменяется стальным шариком.

Испытание обеспечивает численные результаты для количественной оценки твердости материала, которая выражается числом твердости по Бринеллю – HB .Число твердости по Бринеллю обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14 [2] и ISO 6506–1: 2005) как HBW (H от твердости, B от твердости по Бринеллю и W от материала индентора, вольфрама ( вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, сделанных со стальными инденторами.

Число твердости по Бринеллю (HB) – это нагрузка, деленная на площадь поверхности отпечатка. Диаметр слепка измеряется с помощью микроскопа с наложенной шкалой.Число твердости по Бринеллю рассчитывается по формуле:

Существует множество широко используемых методов испытаний (например, по Бринеллю, Кнупу, Виккерсу и Роквеллу). Существуют таблицы, которые коррелируют значения твердости по различным методам испытаний, где корреляция применима. Во всех шкалах высокое число твердости соответствует твердому металлу.

Помимо корреляции между различными числами твердости, возможны также некоторые корреляции с другими свойствами материала.Например, для термообработанных гладких углеродистых сталей и среднелегированных сталей другим удобным преобразованием является преобразование твердости по Бринеллю в предел прочности на разрыв . В этом случае предел прочности при растяжении (в фунтах на квадратный дюйм) приблизительно равен числу твердости по Бринеллю, умноженному на 500 . Как правило, высокая твердость указывает на относительно высокую прочность и низкую пластичность материала.

В промышленности испытания металлов на твердость используются в основном для проверки качества и однородности металлов, особенно во время операций термообработки.Как правило, испытания могут применяться к готовому продукту без значительных повреждений.

См. Также: испытание на твердость по Роквеллу

См. Также: испытание на твердость по Виккерсу

См. Также: испытание на твердость по Кнупу

Таблица преобразования твердости– по Бринеллю HB Vickers HV Rockwell HRB HRC UTS

Твердость | Испытание на твердость | Калькулятор преобразования твердости | Методы испытаний на твердость | Твердость по Бринеллю | Твердость по Роквеллу | Твердость по Виккерсу | Поверхностная твердость по Роквеллу | Тест на дюрометр по Шору | Таблица преобразования твердости | Преобразование твердости по Бринеллю-Роквеллу | Преобразование твердости углеродистой стали в литой стали | Преобразование поверхностной твердости по Бринеллю-Виккерсу по Шору по Роквеллу | Эквивалент жестких весов | Эквивалент более мягких весов | Рисунок сравнения шкал твердости | Таблица компонентов с соответствующими значениями твердости поверхности | Сжимающая нагрузка при установке уплотнительного кольца в зависимости от твердости по шкале A по Шору | Определите твердость нержавеющей стали

Существует несколько систем преобразования шкалы твердости , включая BS 860 и ASTM E140.

Таблица показывает набор значений, которые использовались для нержавеющей стали, а также включает сравнение прочности на разрыв и (Предел прочности на разрыв). Значения Rockwell B наложены на эту таблицу с использованием аппроксимации из таблицы 5 ASTM E140, в которой сравниваются значения Rockwell B и Brinell.

Для методов вдавливания различные измерения HV, HRC и HB также можно сравнивать без особой опасности. Однако для таких методов отскока, как Shore и Equotip, ошибки при преобразовании больше, поскольку на отдельные измерения сильно влияют свойства материала, такие как внутренние напряжения.Кованые валки имеют более высокое внутреннее поверхностное сжатие, чем литые. Это создает более высокий отскок, поэтому преобразование не может быть выполнено на основе тех же таблиц.

| Твердость по Бринеллю (HB) | Твердость по Виккерсу (HV) | Rockwell (HRB) | Rockwell (HRC) | Предельная прочность на разрыв (Н / мм2) |

| – | 640 | – | 57 | – |

| – | 615 | – | 56 | – |

| – | 591 | – | 54.5 | – |

| – | 569 | – | 53,5 | – |

| – | 547 | – | 52 | – |

| – | 528 | – | 51 | – |

| – | 508 | – | 49,5 | – |

| – | 491 | – | 48,5 | 1539 |

| 444 | 474 | – | 47 | 1520 |

| 429 | 455 | – | 45.5 | 1471 |

| 415 | 440 | – | 44,5 | 1422 |

| 401 | 425 | – | 43 | 1363 |

| 388 | 410 | – | 42 | 1314 |

| 375 | 396 | – | 40,5 | 1265 |

| 363 | 383 | – | 39 | 1236 |

| 352 | 372 | – | 38 | 1187 |

| 341 | 360 | – | 36.5 | 1157 |

| 331 | 350 | – | 35,5 | 1118 |

| 321 | 339 | – | 34,5 | 1089 |

| 311 | 328 | – | 33 | 1049 |

| 302 | 319 | – | 32 | 1020 |

| 293 | 309 | – | 31 | 990 |

| 285 | 301 | – | 30 | 971 |

| 277 | 292 | – | 29 | 941 |

| 269 | 284 | – | 27.5 | 912 |

| 262 | 276 | – | 26,5 | 892 |

| 255 | 269 | 100 | 25,5 | 873 |

| 248 | 261 | 9940 | 24 | 853 |

| 241 | 253 | 98 | 23 | 824 |

| 235 | 247 | 97 | 22 | 794 |

| 229 | 241 | 96 | 20.5 | 775 |

| 223 | 235 | – | – | 755 |

| 217 | 228 | 95 | – | 745 |

| 212 | 223 | 94 | – | 716 |

| 207 | 218 | 93 | – | 696 |

| 197 | 208 | 91 | – | 667 |

| 187 | 197 | 89 | – | 637 |

| 179 | 189 | 87 | – | 608 |

| 170 | 179 | 85 | – | 559 |

| 163 | 172 | 83 | – | 539 |

| 156 | 165 | 81 | – | 530 |

| 157 | 79 | – | 500 | |

| 143 | 150 | 77 | – | 481 |

| 137 | 144 | 74 | – | 471 |

| 131 | 138 | 72 | – | 461 |

| 126 | 133 | 69 | – | 451 |

| 121 | 127 | 67 | – | 431 |

| 116 | 122 | 64 | – | 422 |

| 111 | 117 | 61 | – | 402 |

| 107 | 113 | – | – | 382 |

| 103 | 108 | – | – | 373 |

Калькулятор преобразования твердости

Калькулятор преобразования твердости ASTM E140

Таблица преобразования твердости

Сравнительная таблица твердости на различных шкалах

Связь твердости с другими механическими свойствами Предел прочности на разрыв

Разница прочности и твердости

Прочность

Испытания на твердость

Методы испытаний на твердость

Твердость по Бринеллю

Твердость по Роквеллу

Твердость по Виккерсу

Поверхностная твердость по Роквеллу

Тест на твердость по Шору

Преобразование твердости по Бринеллю-Роквеллу

Углеродистая сталь Преобразование твердости литой стали

Таблица преобразования поверхностной твердости по Бринеллю-Виккерсу по Шору по Роквеллу

Эквивалент жестких весов

Эквивалент более мягких весов

Рисунок сравнения шкал твердости

Таблица компонентов с соответствующими значениями твердости поверхности

Сжимающая нагрузка при установке уплотнительного кольца в зависимости от твердости по шкале A по Шору

Определение твердости нержавеющей стали

Таблица преобразования твердости по Бринеллю | HB | Vickers | HV | Rockwell | HRB | HRC | UTS

Таблица преобразования твердости по Бринеллю и Роквеллу

Шкала поверхностной твердости по Роквеллу

Таблица значений твердости материалов для электронных упаковок

Испытание или расчет на растяжение | Разработка режущего инструмента

Важно знать предел прочности рабочих материалов на растяжение и их твердость по Бринеллю, потому что эти механические свойства являются руководящими принципами для выбора скорости резания, подачи на зуб, осевого DOC и радиального WOC при фрезеровании, а также скорости резания, DOC и подача на оборот при токарной обработке.

При фрезеровании необходимо знать предел прочности рабочего материала на растяжение, потому что расчеты силы резания, крутящего момента и требуемой мощности обработки основаны на этом механическом свойстве.

Специализированные лаборатории проводят испытания на растяжение для определения предела прочности материалов на растяжение. Полученные данные определяют, соответствует ли качество материала требуемым характеристикам прочности. Однако универсальные испытательные машины со связанным оборудованием и потребность в квалифицированных операторах являются дорогостоящими, и большинство производственных предприятий не могут позволить себе такие испытания (не говоря уже о стоимости изготовления стандартных образцов для испытаний на растяжение).

Тест на твердость, такой как по Бринеллю или Роквеллу, намного дешевле в проведении. Обычно поставщики заготовок предоставляют данные о твердости. Проблема может возникнуть, если твердость указана в шкале Роквелла (шкала B или C) или в числах склероскопа. Если да, то эти числа следует преобразовать в числа твердости по Бринеллю при нагрузке 3000 кг. Таблицы преобразования можно найти в различных справочниках. Формулы для преобразования твердости по Роквеллу (шкалы B и C) в твердость по Бринеллю, разработанные автором, были опубликованы в Cutting Tool Engineering (февраль 2008 г., страницы 22–23).

Используя твердость по Бринеллю данного рабочего материала, можно рассчитать предел прочности при растяжении.

Автор разработал многочисленные формулы статистической и линейной регрессии для расчета предела прочности на разрыв углеродистых, легированных, нержавеющих и инструментальных сталей на основе их чисел твердости по Бринеллю.

Из-за нехватки места несколько формул для расчета предела прочности на растяжение (σ) в зависимости от твердости по Бринеллю (HB) будут предоставлены только для некоторых марок нержавеющих сталей.

• Аустенитная нержавеющая сталь, тип AISI 304

Применяется в молочном оборудовании, клапанах и принадлежностях для оборудования для обработки химических веществ.

Пример расчета:

Твердость по Бринеллю 150 HB

Формула линейной регрессии для расчета предела прочности на разрыв:

σ = 325 × HB + 35 246 (формула 1)

Предел прочности на разрыв (расчетный и округленный):

σ = 325 × 150 + 35 246 = 84000 фунтов на квадратный дюйм или 580 МПа (мегапаскалей) в метрической системе.

Использование этой формулы ограничено этой маркой с диапазоном твердости от 145 до 310 HB.

• Мартенситная нержавеющая сталь, тип AISI 403

Применения включают лопатки и детали паровых турбин, лопатки газовых турбин, детали реактивных двигателей, детали печей и клапанов, а также горелки, работающие при температуре ниже 1200 ° F (650 ° C).

Пример расчета:

Твердость по Бринеллю 150 HB

Формула линейной регрессии для расчета предела прочности на разрыв:

σ = 536 × HB – 7,792 (формула 2)

Предел прочности на разрыв (расчетный и округленный):

σ = 536 × 150 – 7 792 = 72 600 фунтов на квадратный дюйм или 500 МПа.

Использование этой формулы ограничено этой маркой с диапазоном твердости от 145 до 225 HB.

• Ферритная нержавеющая сталь, тип AISI 405

Применяется для футеровки сосудов и прокатных профилей для деталей паровых турбин.

Пример расчета:

Твердость по Бринеллю 150 HB

Формула линейной регрессии для расчета предела прочности на разрыв:

σ = 410 × HB + 7,905 (формула 3)

Предел прочности на разрыв (расчетный и округленный):

σ = 410 × 150 + 7 905 = 69 400 фунтов на квадратный дюйм или 480 МПа.

Использование этой формулы ограничено этой маркой с диапазоном твердости от 130 до 185 HB.

• Нержавеющая сталь с дисперсионным твердением, AISI тип 630 (также известная как 17-4 PH)

Применения включают детали клапанов нефтяных месторождений, авиационную арматуру, химическое технологическое оборудование, валы насосов, компоненты ядерных реакторов, шестерни, детали реактивных двигателей и ракетную арматуру.

Пример расчета:

Твердость по Бринеллю – 280 HB

Формула линейной регрессии для расчета предела прочности на разрыв:

σ = 523 × HB – 18,525 (формула 4)

Предел прочности на разрыв (расчетный и округленный):

σ = 523 × 280 – 18 525 = 127 900 фунтов на квадратный дюйм или 880 МПа.

Использование этой формулы ограничено этой маркой с диапазоном твердости от 275 до 420 HB.

Как видно, эти формулы являются уравнениями прямых. Каждая прямая линия выражается общим уравнением, например:

y = Ax ± B, где A – наклон, а B – точка пересечения. В этом случае x – это число твердости по Бринеллю, а y – предел прочности при растяжении. Эти формулы были разработаны путем статистической обработки данных о твердости по Бринеллю и соответствующих данных о пределе прочности при растяжении с использованием анализа линейной регрессии.

Этот анализ позволяет получить коэффициент корреляции C, который указывает на взаимосвязь между двумя зависимыми переменными: y и x. Если коэффициент корреляции C больше или равен 0,9 (он не может быть больше 1), это означает, что между этими переменными существует сильная линейная связь, а точность вычисления y составляет 95 процентов или выше (если C = 1 , точность 100 процентов).

В нашем случае коэффициенты корреляции следующие:

Формула 1, C = 0.984; точность формулы составляет от 95,5 до 99,8 процента.

Формула 2, C = 0,999; точность формулы составляет от 99,0 до 99,7 процента.

Формула 3, C = 0,947; точность формулы составляет от 93,7 до 99,2 процента.

Формула 4, C = 0,993; точность формулы составляет от 97,4 до 99,9 процента. CTE

Об авторе: Эдмунд Исаков, доктор философских наук, консультант и писатель. Его книги включают «Механические свойства рабочих материалов» (Modern Machine Shop Publications, 2000), «Инженерные формулы для обработки металлов» (Industrial Press, 2004) и «Параметры резания для токарной обработки стали» (Industrial Press, 2009).Он также разработал «Продвинутые калькуляторы для обработки металлов» (Industrial Press, 2005) и часто участвует в разработке режущих инструментов. С ним можно написать по электронной почте [email protected] или позвонить по телефону (561) 369-4063.

Таблица сравнения твердости обычно используемых HV-HB-HRC – китайский поставщик трубопроводных решений

Твердость относится к способности материала противостоять локальной деформации, особенно пластической деформации, вмятинам или царапинам. Это показатель твердости материала.

Обычно используется HV = HB = Сравнительная таблица твердости HRC

Предел прочности (Н / мм 2 ) | Твердость по Виккерсу HV | Твердость по Бринеллю HB | Твердость по Роквеллу HRC |

255 | 80 | 76.0 | – |

270 | 85 | 80,7 | – |

285 | 90 | 85,2 | – |

305 | 95 | 90.2 | – |

320 | 100 | 95,0 | – |

335 | 105 | 99,8 | – |

350 | 110 | 105 | – |

370 | 115 | 109 | – |

380 | 120 | 114 | – |

400 | 125 | 119 | – |

415 | 130 | 124 | – |

430 | 135 | 128 | – |

450 | 140 | 133 | – |

465 | 145 | 138 | – |

480 | 150 | 143 | – |

490 | 155 | 147 | – |

510 | 160 | 152 | – |

530 | 165 | 156 | – |

545 | 170 | 162 | – |

560 | 175 | 166 | – |

575 | 180 | 171 | – |

595 | 185 | 176 | – |

610 | 190 | 181 | – |

625 | 195 | 185 | – |

640 | 200 | 190 | – |

660 | 205 | 195 | – |

675 | 210 | 199 | – |

690 | 215 | 204 | – |

705 | 220 | 209 | – |

720 | 225 | 214 | – |

740 | 230 | 219 | – |

755 | 235 | 223 | – |

770 | 240 | 228 | 20.3 |

785 | 245 | 233 | 21,3 |

800 | 250 | 238 | 22,2 |

820 | 255 | 242 | 23.1 |

835 | 260 | 247 | 24,0 |

850 | 265 | 252 | 24,8 |

865 | 270 | 257 | 25.6 |

880 | 275 | 261 | 26,4 |

900 | 280 | 266 | 27,1 |

915 | 285 | 271 | 27.8 |

930 | 290 | 276 | 28,5 |

950 | 295 | 280 | 29,2 |

965 | 300 | 285 | 29.8 |

995 | 310 | 295 | 31,0 |

1030 | 320 | 304 | 32,2 |

1060 | 330 | 314 | 33.3 |

1095 | 340 | 323 | 34,4 |

1125 | 350 | 333 | 35,5 |

1115 | 360 | 342 | 36.6 |

1190 | 370 | 352 | 37,7 |

1220 | 380 | 361 | 38,8 |

1255 | 390 | 371 | 39.8 |

1290 | 400 | 380 | 40,8 |

1320 | 410 | 390 | 41,8 |

1350 | 420 | 399 | 42.7 |

1385 | 430 | 409 | 43,6 |

1420 | 440 | 418 | 44,5 |

1455 | 450 | 428 | 45.3 |

1485 | 460 | 437 | 46,1 |

1520 | 470 | 447 | 46.9 |

1555 | 480 | (456) | 47.7 |

1595 | 490 | (466) | 48,4 |

1630 | 500 | (475) | 49,1 |

1665 | 510 | (485) | 49.8 |

1700 | 520 | (494) | 50,5 |

1740 г. | 530 | (504) | 51,1 |

1775 | 540 | (513) | 51.7 |

1810 г. | 550 | (523) | 52,3 |

1845 г. | 560 | (532) | 53,0 |

1880 г. | 570 | (542) | 53.6 |

1920 г. | 580 | (551) | 54,1 |

1955 г. | 590 | (561) | 54,7 |

1995 г. | 600 | (570) | 55.2 |

2030 г. | 610 | (580) | 55,7 |

2070 | 620 | (589) | 56,3 |

2105 | 630 | (599) | 56.8 |

2145 | 640 | (608) | 57,3 |

2180 | 650 | (618) | 57,8 |

660 | 58.3 | ||

670 | 58,8 | ||

680 | 59,2 | ||

690 | 59,7 | ||

700 | 60.1 | ||

720 | 61,0 | ||

740 | 61,8 | ||

760 | 62,5 | ||

780 | 63.3 | ||

800 | 64,0 | ||

820 | 64,7 | ||

840 | 65,3 | ||

860 | 65.9 | ||

880 | 66,4 | ||

900 | 67,0 | ||

920 | 67,5 | ||

940 | 68.0 |

Данные в этой таблице взяты из немецкого стандарта DIN50150

Твердость металлических материалов

Твердость означает способность материала противостоять местной деформации, особенно пластической деформации, вдавливанию или царапинам. Это показатель мягкости и твердости материала.

По разным методам испытаний твердость делится на три типа.

- ① Устойчивость к царапинам. В основном он используется для сравнения мягкости и твердости различных минералов.Метод состоит в том, чтобы выбрать стержень с одним твердым концом и одним мягким концом, при этом исследуемый материал царапается вдоль стержня, а твердость тестируемого материала определяется в соответствии с положением царапины. Качественно говоря, твердые предметы имеют длинные царапины, а мягкие – короткие.

- ② Твердость при вдавливании. В основном используется для металлических материалов. Метод заключается в вдавливании указанного индентора в исследуемый материал с определенной нагрузкой и сравнении твердости исследуемого материала с величиной локальной пластической деформации поверхности материала.Из-за разницы в инденторе, нагрузке и продолжительности нагрузки существует множество видов твердости при вдавливании, в основном твердость по Бринеллю, твердость по Роквеллу, твердость по Виккерсу и микротвердость.

- ③ Жесткость отскока. Этот метод, в основном используемый для металлических материалов, заключается в том, чтобы заставить специальный небольшой молоток свободно падать с определенной высоты, чтобы ударить образец исследуемого материала, и сколько энергии деформации сохраняется (а затем высвобождается) образцом во время удара. (через возврат небольшого молотка) измерение высоты прыжка) для определения твердости материала.

К твердости на вдавливание относятся наиболее распространенные твердость по Бринеллю, твердость по Роквеллу и твердость по Виккерсу для металлических материалов. Значение твердости указывает на способность поверхности материала противостоять пластической деформации, вызванной вторжением другого объекта; метод отскока (по Шору, Li). Измеряется твердость, а значение твердости представляет собой величину функции упругой деформации металла.

Твердость по Бринеллю

Используйте закаленный стальной шарик или шарик из цементированного карбида диаметра D в качестве индентора, вдавите его в поверхность испытательного образца с соответствующей испытательной силой F, после указанного времени выдержки, снимите испытательное усилие и получите вмятину диаметром d.Разделите испытательное усилие на площадь поверхности вдавливания, полученное значение будет значением твердости по Бринеллю, а символ будет представлен как HBS или HBW.

Разница между HBS и HBW – это индентор. HBS означает, что индентор представляет собой шарик из закаленной стали, который используется для определения материалов со значением твердости по Бринеллю ниже 450, таких как низкоуглеродистая сталь, серый чугун и цветные металлы. HBW указывает, что индентор представляет собой твердый сплав и используется для определения материалов со значением твердости по Бринеллю ниже 650.

Тот же самый тестовый блок, когда другие тестовые условия полностью совпадают, два результата теста различаются, значение HBW часто больше, чем значение HBS, и нет количественного правила, которому следует следовать.

После 2003 года моя страна приняла аналогичные международные стандарты, отменила индентор со стальным шариком и все шаровые головки из цементированного карбида были приняты. Поэтому HBS больше не выпускается, и HBW используется для обозначения символа твердости по Бринеллю. Во многих случаях твердость по Бринеллю выражается только через HB, что означает HBW.Тем не менее, HBS все еще упоминается в литературных источниках.

Метод измерения твердости по Бринеллю подходит для чугуна, цветных сплавов, различных отожженных, закаленных и отпущенных сталей. Не подходит для измерения слишком твердых, слишком маленьких, слишком тонких образцов или деталей, на поверхности которых не должно быть больших вмятин.

Твердость по Роквеллу

Используйте алмазные конусы с углом конуса 120 ° или Ø1,588 мм и закаленные стальные шарики Ø3,176 мм в качестве индентора и нагрузки.Начальная нагрузка составляет 10 кгс, а общая нагрузка составляет 60, 100 или 150 кгс (т. Е. Начальная нагрузка плюс основная нагрузка). Образцы вдавливаются последовательно, и после приложения общей нагрузки твердость выражается разницей между вдавливанием. глубина, когда основная нагрузка снята и основная нагрузка сохраняется, и глубина вдавливания при начальной нагрузке.

В испытании на твердость по Роквеллу используются три испытательных усилия и три индентора. Всего их 9 комбинаций, соответствующих 9 шкалам твердости по Роквеллу.Применение этих 9 линеек охватывает практически все обычно используемые металлические материалы. Обычно используются три HRA, HRB и HRC, из которых наиболее широко используется HRC.

Таблица технических характеристик обычно используемых испытаний на твердость по Роквеллу

| Символ твердости | Тип индентора | Общая испытательная сила F / N (кгс) | Диапазон твердости | Примеры применения |

| HRA | 120 ° Алмазный конус | 588.4 (60) | 20 ~ 88 | Твердый сплав, карбид, сталь с поверхностной закалкой и т. Д. |

| HRB | Закаленный стальной шарик Ø1,588 мм | 980,7 (100) | 20 ~ 100 | Отожженная, нормализованная сталь, алюминиевый сплав, медный сплав, чугун |

| HRC | 120 ° Алмазный конус | 1471 (150) | 20 ~ 70 | Закаленная сталь, закаленная и отпущенная сталь, сталь с глубокой поверхностной закалкой |

Применимый диапазон шкалы HRC составляет 20 ~ 70HRC.Когда значение твердости меньше 20HRC, поскольку коническая часть индентора слишком сильно прижата, чувствительность снижается, тогда следует использовать шкалу HRB; когда твердость образца превышает 67HRC, давление на кончик индентора слишком велико, и алмаз легко повреждается. Срок службы индентора значительно сократится, поэтому вместо него обычно следует использовать шкалу HRA. Испытание на твердость

по Роквеллу – это простой, быстрый и небольшой метод вдавливания, позволяющий проверять поверхность готовых изделий, а также более твердых и тонких деталей.Из-за небольшого вдавливания для материалов с неравномерной структурой и твердостью значение твердости сильно колеблется, а точность не так высока, как твердость по Бринеллю. Твердость по Роквеллу используется для определения твердости стали, цветных металлов, твердого сплава и т. Д.

Твердость по Виккерсу

Принцип измерения твердости по Виккерсу аналогичен принципу измерения твердости по Бринеллю. Установите индентор в форме ромбовидной пирамиды под углом 136 ° к поверхности, вдавите его в поверхность материала с заданным испытательным усилием F, а затем снимите испытательное усилие, удерживая его в течение определенного периода времени.Используйте среднее давление на вдавливание квадратной пирамиды на единицу площади поверхности, чтобы указать значение твердости, символ – HV.

Диапазон измерения твердости по Виккерсу большой, может измерять материалы с твердостью в диапазоне 10 ~ 1000HV, с небольшим вдавливанием, обычно используемым для измерения более тонких материалов и поверхностных упрочняющих слоев, таких как науглероживание и азотирование.

Твердость по Leeb

Ударное тело определенного качества, оснащенное шаровой головкой из карбида вольфрама, используется для удара по поверхности образца с определенной силой, а затем отскока.Из-за разной твердости материала скорость отскока после удара также разная. На ударном устройстве установлен постоянный магнит. Когда ударное тело движется вверх и вниз, периферийная катушка индуцирует электромагнитный сигнал, пропорциональный скорости, который преобразуется в значение твердости по Либу через электронную схему, и символ обозначается HL.

Для твердомера Leeb не требуется верстак. Его датчик твердости размером с ручку и может управляться рукой.Он может легко обнаруживать большие и тяжелые детали или детали со сложными геометрическими размерами.

Еще одним преимуществом твердости по Leeb является то, что она имеет очень легкие повреждения поверхности продукта, и иногда ее можно использовать в качестве неразрушающего контроля; он уникален в испытании твердости во всех направлениях, в узких пространствах и специальных деталях.

Источник: Network Arrangement – Piping Solutions – Yaang Pipe Industry (www.epowermetals.com)

(Yaang Pipe Industry – ведущий производитель и поставщик изделий из никелевых сплавов и нержавеющей стали, включая фланцы из супердуплексной нержавеющей стали, фланцы из нержавеющей стали, фитинги из нержавеющей стали, трубы из нержавеющей стали.Продукция Yaang широко используется в судостроении, атомной энергетике, морской инженерии, нефтяной, химической, горнодобывающей промышленности, очистке сточных вод, резервуарах для природного газа и высокого давления и других отраслях).

Если вы хотите получить дополнительную информацию о статье или поделиться с нами своим мнением, свяжитесь с нами по адресу [email protected].

Резюме

Название изделия

Таблица сравнения обычно используемых твердостей HV-HB-HRC

Описание

Твердость означает способность материала противостоять локальной деформации, особенно пластической деформации, вдавливанию или царапинам.Это показатель твердости материала.

Автор

https://www.epowermetals.com

Имя издателя

www.epowermetals.com

Логотип издателя

Твердость древесины по шкале Бринелля

Шкала Бринелля определена в соответствии со стандартами ISO.

Стальной шарик диаметром 10 мм с определенной силой (в зависимости от плотности материала) прижимается к поверхности выбранной древесины; Затем мы используем микроскоп, чтобы измерить углубление в древесине.Твердость древесины по шкале Бринелля рассчитывается путем деления веса, оказывающего давление на древесину, с измеренным вдавливанием.

Результаты твердости указаны в приблизительных значениях. Фактические значения меняются в зависимости от роста дерева и способа рубки древесины (положение годичных колец).

Уровень изменения цвета – цветовая шкала для отдельной породы дерева: 1 = высокий уровень равномерного распределения цвета, 2 = средний уровень цветового разнообразия, 3 = высокий уровень цветового разнообразия, 4 = чрезвычайно высокий уровень цветового разнообразия, U = неизвестно

Скорость изменения цвета – изменение цвета, которое происходит в древесине после воздействия солнца (УФ) или окисления без воздействия солнца.Изменения происходят во всех породах древесины, одни виды больше, а другие менее подвержены изменениям. Яркое и темное дерево, подвергающееся воздействию солнца, становится темнее: 1 = небольшие изменения цвета, 2 = средние изменения цвета, 3 = сильные изменения цвета, 4 = большие изменения цвета, U = неизвестно

На рисунке показано изменение цвета сборного двухслойного паркета Doussie под воздействием солнечного света. С момента укладки паркета прошло около 14 дней; на снимке паркет приобретает более темный оттенок.

Водяной теплый пол

+ подходящий, ++ очень подходящий, +++ наиболее подходящий

Древесные породы | Твердость по Бринеллю | Уровень изменения цвета | Скорость смены цвета | Водяной теплый пол |

Афрормозия | 3,7 | 2 | 3 | ++ |

Акация / Робиния | 3,7 | – | – | + |

Бади / Алома | 5,4 | 3 | 3 | +++ |

Бамбук ярко-темный | 2,5 – 4.0 | 2 | 2 | ++ |

Bangkirai | 4,2 | – | – | – |

Сосна / Сосна черная | 1,6 | 2 | 3 | – |

Вяз | 3,9 | 3 | 3 | +++ |

Береза | 2,7 | 3 | 2 | +++ |

Бубинга / Африканский палисандр | 5 | 1 | 2 | ++ |

Бук пропаренный | 4 | 2 | 2 | + |

Бук | 3,8 | 2 | 2 | + |

Кабреува / Сантос красное дерево | 4,5 | 2,5 | 2 | ++ |

Кумару / Бразильский тик | 5,9 | 3 | 4 | ++ |

Вишня / Черная вишня | 3,6 | 3 | 4 | +++ |

Вишня европейская | 3,5 | 3 | 3 | +++ |

Береза черная | 2,5 | 3 | 2 | – |

Doussie / Apa / Afzelia | 4,3 | 2,5 | 3 | +++ |

Граб / Граб белый | 3 | – | – | ++ |

Гевея / каучуковое дерево | 4,3 | – | – | +++ |

Дуб красный | 3,8 | 2 | 2 | ++ |

Дуб | 3,7 | 3 | 3 | ++ |

Груша | 2,4 | 3 | 3 | ++ |

Ироко / Камбала | 3,5 | 2 | 3,5 | +++ |

Яблоня | 4 | 3 | 3 | ++ |

Ятоба / Бразильская вишня | 4,7 | 3 | 4 | + |

Клен европейский | 3,2 | 2 | 2 | ++ |

Клен, канадский | 4,2 | 2 | 2 | + |

Клен азиатский | 3,8 | – | – | ++ |

Ольха | 2,1 | 3 | 2 | ++ |

Ясень | 3,7 | 4 | 2 | ++ |

Ясень азиатский | 3,9 | 3 | 2 | ++ |

Кемпас (Koompassia malaccensis) | 4,5 | 3 | U | + |

Каштан | 2,3 | 2,5 | 2,5 | ++ |

Ипе / бразильский орех | 5,8 | 3,5 | 3 | ++ |

Лиственница | 2,3 | 3 | 3 | +++ |

Красное дерево | 3,1 | 2,5 | 3,5 | +++ |

Мербау | 4,1 | 3 | 2,5 | +++ |

Мутенье | 4,8 | 3 | 2,5 | ++ |

Массарандуба | 5,7 | – | – | – |

Оливковое дерево | 5,9 | 2 | 2 | + |

Орех американский | 3,5 | 3 | 3 | +++ |

Орех европейский | 3,6 | 3 | 3 | ++ |

Падук / Бирманский палисандр | 4,4 | 2 | 4 | +++ |

Панга-панга | 4,4 | 2 | 2 | ++ |

Палисандр | 4,5 | – | – | – |

Пинкадо / Айронвуд | 4,9 | – | – | + |

Саппели | 3,7 | 2,5 | 3,5 | +++ |

Siris черный | 4 | – | – | – |

Ель / пихта | 1,3 | 2 | 2 | +++ |

Sucupira / Escura | 4,1 | 2 | 2 | ++ |

Тауари | 4 | – | – | ++ |

Тигровое дерево | 4,1 | 4 | 3 | ++ |

Тик | 4,5 | 3 | 4 | +++ |

Тали | 6,2 | – | – | ++ |

Зебрано / Зебрано | 4 | 4 | 2,5 | ++ |

Зебрели / Белый | 4 | – | – | – |

Венге | 4,2 | 1 | 3 | ++ |

Данные таблицы построены только по результатам экспериментальных тестов и не существует теорий, позволяющих расчётным методом перейти от одного способа определения твёрдости к другому. Конкретный способ определения твёрдости выбирается исходя из свойств объекта, нормативных предписаний, имеющихся приборов и других факторов.

Данные таблицы построены только по результатам экспериментальных тестов и не существует теорий, позволяющих расчётным методом перейти от одного способа определения твёрдости к другому. Конкретный способ определения твёрдости выбирается исходя из свойств объекта, нормативных предписаний, имеющихся приборов и других факторов.