Hb в hrc: Таблица соответствия HB – HRC

alexxlab | 03.05.2023 | 0 | Разное

методы измерения, шкалы HB, HRC, HV

Ножи для рыбалки, охотничьи, хирургические, садовые, метательные, кухонные, канцелярские. На рынке представлено большое количество колюще-режущих изделий разных производителей. Так как же безошибочно выбрать изделие, которое удовлетворит Вашим функциональным потребностям? Первое, на что следует обратить внимание — твёрдость стали клинка. Именно она влияет на прочность, износостойкость и надежность ножа.

Сбалансированная твёрдость клинка длительное время держит заводскую заточку, снижает риск поломки, деформации и крошения металла при эксплуатации.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Читайте также: Нагель по бетону – конструкция, виды, технические параметры, размеры, основы выбора, как правильно пользоваться

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Что нужно знать о ножевой стали?

Углеродистый металл с мелкими зернами в структуре легко затачивается, но легко подвергается коррозии. Клинки из порошковой стали обладают отличными режущими свойства, но тяжело поддаются доводке режущей части. Чтобы верно выбрать нож для конкретной цели, нужно знать несколько важных моментов о материале, из которого он изготовлен.

1. Существующие марки ножевой стали условно делят на 3 категории: премиум-класс, средний и нижний уровень.

| Категория | Марки | Характеристики | Сфера применения |

| Премиум-класс | M390, ZDP-189, VG-10, Elmax, 154СМ, ХВ5, CTS-XHP, CPM S110V, CTS-204P, CPM S35VN | Высокая острота лезвия и жёсткость, прочность, упругость, ударная прочность, легкость заточки, формоустойчивость, износостойкость. | Медицинские и хирургические инструменты, ножевые клинки, ножи (в том числе складные) дорогого сегмента. |

| Средний уровень | 4116, 14С28Т, 8Cr13Mov, D2, 440С, 420 НС, VG-1, AUS-8, Х12МФ, 9XC, 12С27 (Sandvic 12C27) | Хорошее соотношение цена/качество, относительно невысокая коррозионная стойкость, достаточная прочность, быстрая заточка режущей кромки. | Кухонные, охотничьи, туристические, складные, садовые и универсальные ножи. |

| Нижний уровень | AUS-6, 420, 440А, 65Г, 65Х13, 420J2 | Низкое сопротивление ржавчине, быстро лопающиеся, сильно гнущиеся. | Кухонные, фиксированные, туристические, универсальные ножи и прочие режущие изделия низкого ценового сегмента. |

2. Ножи из высокоуглеродистой нержавеющей стали, как правило, относятся к более высокому классу

• Высокоуглеродистая сталь — металлический сплав с содержанием углерода (С) от 0,6%. Его уровень влияет на твёрдость и прочность изделия. Так, например, в состав марки ZDP-189 (Япония) входит 2,9 — 3 % углерода, что позволяет при ее закалке получить до 69 HRC. • Нержавеющая — содержит более 10,5% хрома (Cr) и не менее 50% железа (Fe).

Ножи, изготовленные из сплава, объединяющего лучшие характеристики этих двух видов стали, прочны, тверды и коррозионностойки. Они устойчивы к механическим повреждениям, дольше сохраняют заточку и устойчивы к окрашиванию.

Чаще всего клинки из высокоуглеродистой нержавеющей стали содержат в составе сплава дополнительные элементы, такие как кобальт (Co), молибден (Mo), ванадий (V) и другие, что положительно влияет на качественные характеристики материала, увеличивая твердость и режущие способности лезвия между заточками.

3. Стоит отметить, что для определённых категорий колюще-режущих инструментов, очень высокая твёрдость не является преимуществом.

В частности, универсальные, туристические и ножи для дайвинга ценятся минимальной склонностью к коррозии и простотой заточки, что предполагает меньшее содержание углерода. Такие клинки имеют твердость ниже 60 HRC, но они достаточно надежны и хорошо переносят ударные нагрузки. Режущая кромка не будет сильно деформироваться, и их можно заточить «на коленке».

Чем выше твердость ножа, тем дольше он останется острым, но и правильно заточить его при этом сложнее. При слишком высокой твёрдости и частой эксплуатации клинок может крошиться и ломаться!! Поэтому важно учитывать не только назначение выбираемого ножа, но и марку стали (ставится на лезвии, либо на клипсе ножа), из которой он изготовлен.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

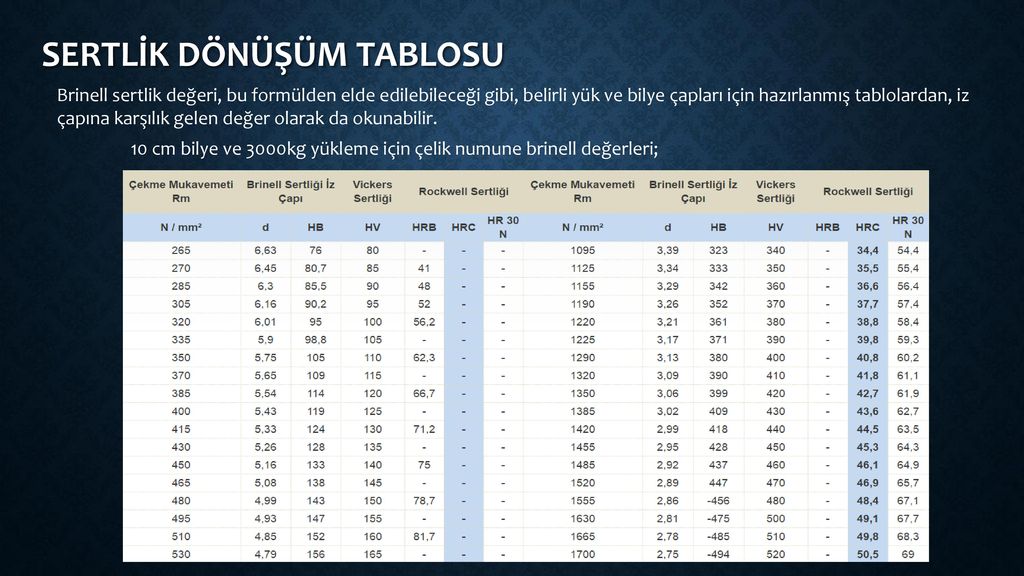

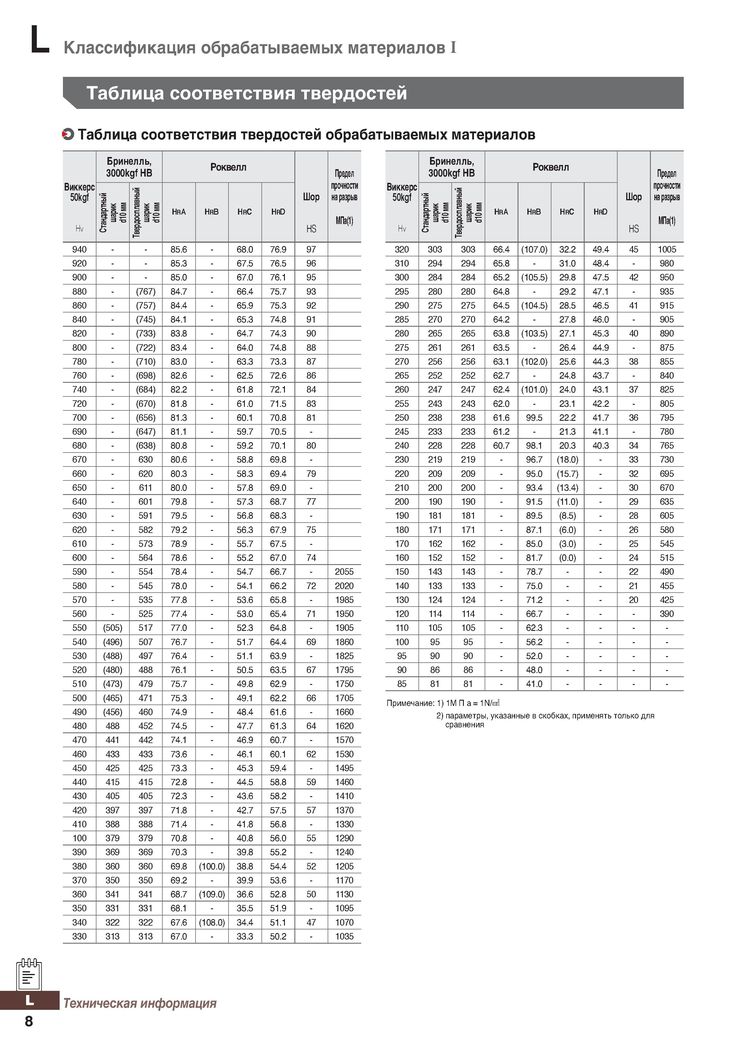

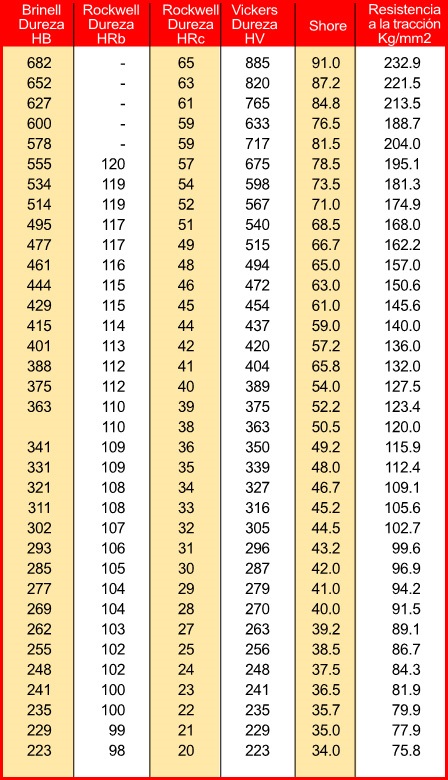

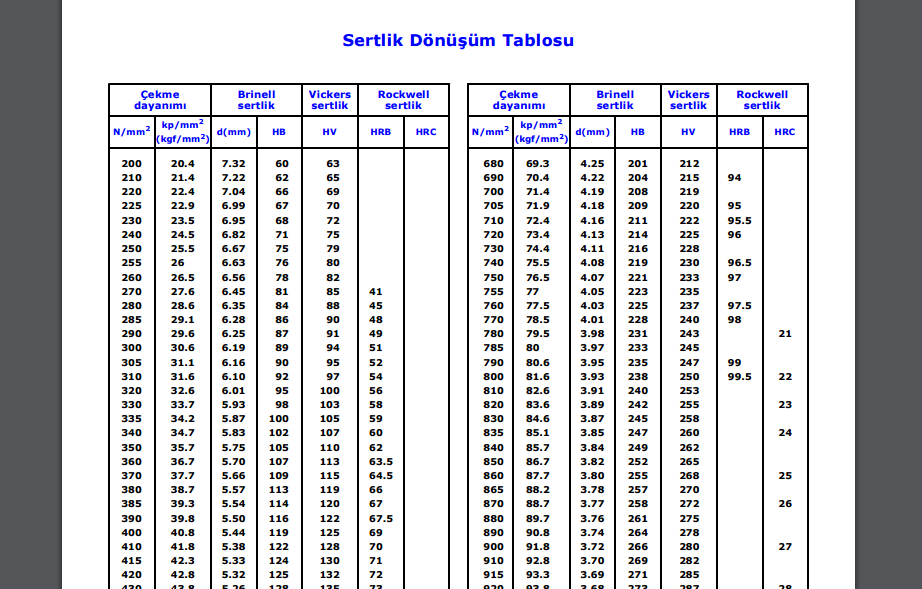

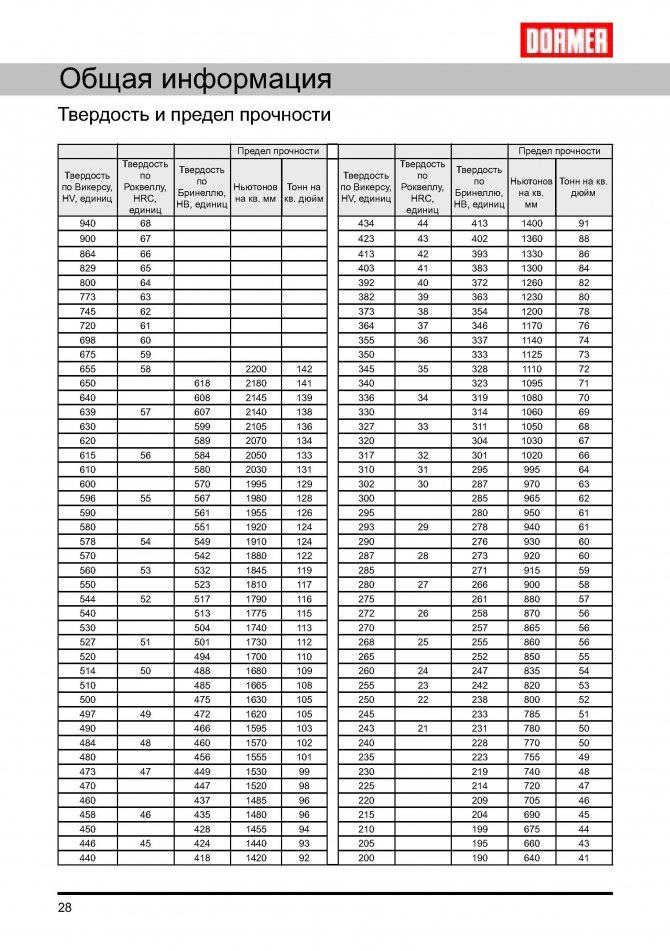

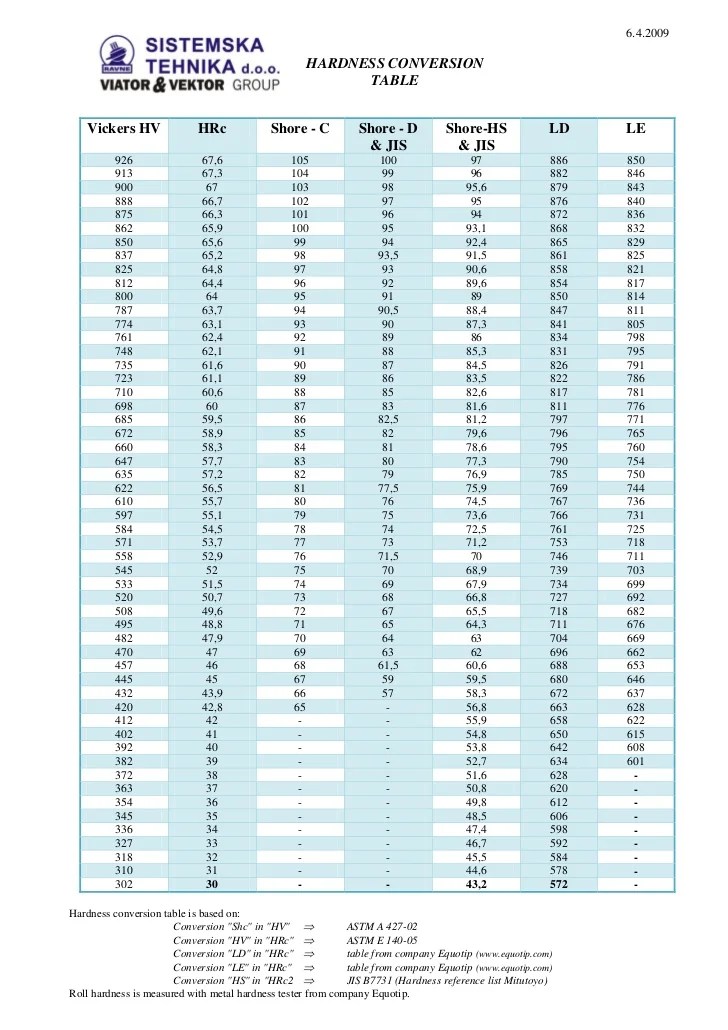

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34. 5 5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с.

, а в некоторых случаях – 120 и 180 с.

, а в некоторых случаях – 120 и 180 с. - Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

Математическое вычисление нагрузки

Сталь, сплавы никеля и титана

2,5D 2 , 5D 2 , 10D 2 , 15D 2

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Для установления точных цифр рационально исследовать один и тот же образец в нескольких местах, а общий результат определять путем нахождения среднего значения из полученных.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

при совершении испытания с помощью шарика под усилием 100 кгс:

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

Способы перехода между шкалами

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Как связаться с нами?

Наши менеджеры ответят на Ваши вопросы тел. +7 904 3057821

[email protected]

Нож на заказ

На большинство продукции в нашем магазине возможно нанесение инициалов, надписей, логотипов, фирменной символики.

Информация

Служба поддержки

Личный Кабинет

Осуществляется доставка по всем регионам Российской Федерации

:

Московская область, Самара, Челябинская область, Свердловская область (Екатеринбург), Уфа (Республика Башкортостан), Республика Татарстан, Курганская область, Тюменская область, Пермский край, Оренбургская область, Краснодарский край, Удмуртская Республика и далее – все регионы России

.

Наши менеджеры будут рады предоставить вам всю необходимую информацию.

Вся информация на сайте носит справочный характер и не является публичной офертой

, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Технические параметры (спецификация) и комплект поставки товара могут быть изменены производителем.

Технические параметры (спецификация) и комплект поставки товара могут быть изменены производителем.

Источник

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Твердомер ТПЦ-7 DL от производителя: ИПФ НАН Беларуси

Перейти к содержимому

Твердомер ТПЦ-7 DL

Твердомер ТПЦ-7 DL является модификацией ТПЦ-7, предназначенная для неразрушающего измерения твердости изделий в труднодоступных местах при помощи специальной насадки и удлиненного индентора.

Области применения:

энергетика, строительство, машиностроение, металлургия

Заказать можно только по телефону:

+375 (17) 379-24-38

Видео о ТПЦ-7 для контроля труднодоступных мест

Описание

Измерение твердости прибором ТПЦ-7 DL проводится, используя зависимость коэффициента восстановления скорости от пластических свойств материала. Испытательный микроудар бойком-индентором (стандартным, или удлиненным) проводится по поверхности контролируемого изделия. Параметры движения индентора регистрируются датчиком, формирующим измерительный сигнал. На основе полученных данных определяется значение твердости контролируемого материала.

Прибор обладает следующими преимуществами:

- Автоматическая корректировка показаний в зависимости от ориентации прибора в пространстве

- Контроль твердости изделий с толщиной стенки от 8 мм и больше

- Измерение твердости в труднодоступных местах (например, на зубьях шестерен)

- Возможность применения твердомера для контроля изделий без притирки к массивному основанию начиная с массы 2,5 кг

- Автоматический подсчет и вывод на экран среднего арифметического результатов измерений

- По желанию покупателя может быть также настроен перевод в любую из общепринятых шкал (HB, HRC, HV, HRB, HS, Rm).

Твердомеры позволяют оценивать твердость других металлических материалов: легированных сталей, чугунов, цветных металлов и сплавов (по дополнительному запросу)

Твердомеры ТПЦ зарегистрированы в Государственном реестре средств измерений, № РБ 03 03 8957 22. Вы можете узнать больше про наш твердомер на сайте продукции Республики Беларусь

Технические характеристики

| Диапазон измерений | 90-450 HB 20-70 HRC 100-950 HV |

| Погрешность измерений | ±10 HB в диапазоне 90-149 HB ±15 HB в диапазоне 150-450 HB ±2 HRC в диапазоне 20-70 HRC |

| Габариты устройства | 170х44х34 мм |

| Вес | 130г |

Вас также может заинтересовать:

ТПЦ-7

Компактный портативный твердомер, который позволяет проводить измерения при произвольной ориентации твердомера в пространстве

Узнать больше

ТПЦ-7 Т

Компактный твердомер ТПЦ-7 Т, предназначенный для контроля твердости на поверхностях с большой кривизной и в труднодоступных местах

Узнать больше

ИФМХ-Ч

Уникальный специализированный прибор для неразрушающего контроля физико-механических характеристик чугуна различных марок

Узнать больше

Отправьте нам свой отзыв о приборе!

Калькулятор преобразования твердости

, созданный Кришной Нелатуру

, рассмотренным Стивеном Вудлингом

Последний

Наш калькулятор преобразования твердости позволяет перевести твердость стали из одной шкалы в другую . Вы не первый, кто желает точного преобразования из число твердости по Бринеллю до по шкале Роквелла или по шкале Виккерса и наоборот. Но по причинам, о которых мы поговорим в следующей статье, это преобразование всего лишь приблизительное !

Вы не первый, кто желает точного преобразования из число твердости по Бринеллю до по шкале Роквелла или по шкале Виккерса и наоборот. Но по причинам, о которых мы поговорим в следующей статье, это преобразование всего лишь приблизительное !

Ниже мы кратко рассмотрим три различные шкалы твердости, прежде чем научиться конвертировать HB в HRC или рассчитывать HV в HRB с помощью таблицы преобразования твердости.

Различные шкалы твердости

Число твердости материала указывает на его сопротивление пластической деформации . Чем выше число твердости, тем выше твердость материала. Мы получаем эти цифры, выполняя тесты на вдавливание материала. Используются три стандартных шкалы твердости:

Число твердости по Бринеллю (HB, HBW или BHN), которое зависит от диаметра сферического индентора и отпечатка. Вы можете узнать больше об этом с помощью нашего калькулятора числа твердости по Бринеллю.

Число твердости по Роквеллу

Число твердости по Виккерсу (HV), независимо от размера индентора, является одной из самых широких используемых шкал твердости. Наш калькулятор числа твердости по Виккерсу поможет вам рассчитать HV любого материала.

Таблица преобразования твердости стали

Твердость стали зависит от нескольких факторов, таких как ее состав, процессы производства и термообработки . Различные шкалы твердости используют разные нагрузки , разные формы индентора и разные измерения для получения числа твердости. Не существует простых формул для установления взаимосвязей между различными шкалами, что делает невозможным точное преобразование в большинстве случаев.

Тем не менее, следующая таблица преобразования твердости стали была сведена в таблицу на основе обширных данных, позволяющих приблизительных преобразований .

Бринелль HB | Rockwell C HRC | Rockwell B HRB | ||||||

|---|---|---|---|---|---|---|---|---|

800 | 72 | — | — | |||||

780 | 71 | — | — | |||||

760 | 70 | — | — | |||||

752 | 69 | — | — | |||||

746 | 67 | — | — | |||||

745 | 68 | — | — | |||||

735 | 66 | — | — | |||||

711 | 65 | — | — | |||||

695 | 64 | — | — | |||||

681 | 63 | — | — | |||||

658 | 62 | — | — | |||||

642 | 61 | — | — | |||||

627 | 60 | — | — | |||||

613 | 59 | — | — | |||||

601 | 58 | — | 746 | |||||

592 | 57 | — | 727 | |||||

572 | 56 | — | 694 | |||||

552 | 55 | — | 649 | |||||

534 | 54 | 120 | 589 | |||||

513 | 53 | 119 | 567 | |||||

504 | 52 | 118 | 549 | |||||

486 | 51 | 118 | 531 | |||||

531 | ||||||||

531 | ||||||||

531 | 531 | 92010350 | 117 | 505 | ||||

468 | 49 | 117 | 497 | |||||

456 | 48 | 116 | 490 | |||||

445 | 47 | 115 | 115 | |||||

430 | 46 | 115 | 458 | |||||

419 | 45 | 114 | 448 | |||||

415 | 44 | 114 | 438 | |||||

402 | 9002 43 | |||||||

114 | 424 | |||||||

388 | 42 | 113 | 406 | |||||

375 | 41 | 112 | 393 | |||||

373 | 40 | 111 | 388 | |||||

388 | ||||||||

388 | ||||||||

388 | 0103 360 | 39 | 111 | 376 | ||||

348 | 38 | 110 | 361 | |||||

341 | 37 | 109 | 351 | |||||

331 | 36 | 109 | 109 | 109 | ||||

322 | 35 | 108 | 332 | |||||

314 | 34 | 108 | 320 | |||||

308 | 33 | 107 | 311 | |||||

300 | 9002 32 | 300 | 32 | 300 | 9002 32 | 0003 | 107 | 303 |

290 | 31 | 106 | 292 | |||||

277 | 30 | 105 | 285 | |||||

271 | 29 | 104 | 277 | |||||

| 0103 264 | 28 | 103 | 271 | |||||

262 | 27 | 103 | 262 | |||||

255 | 26 | 102 | 258 | |||||

250 | 25 | 101 | 0103||||||

245 | 24 | 100 | 252 | |||||

240 | 23 | 100 | 247 | |||||

233 | 22 | 99 | 241 | |||||

229 | 21 9. | 98 | 235 | |||||

223 | 20 | 97 | 227 | |||||

216 | 19 | 96 | 222 | |||||

212 | 18 | 95 | 218 | |||||

17 | 95 | 210 | ||||||

203 | 16 | 94 | 201 | |||||

199 | 15 | 93 | 199 | |||||

191 | 14 | 92 | 1 | 92 | 197 | |||

190 | 13 | 92 | 186 | |||||

186 | 12 | 91 | 184 | |||||

183 | 11 | 90 | 183 | |||||

180 | 10 0003 | 0002 89 | 180 | |||||

175 | 9 | 88 | 178 | |||||

170 | 7 | 87 | 175 | |||||

167 | 6 | 86 | 172 | |||||

166 9000 | ||||||||

166 9000 | ||||||||

166 9000 | ||||||||

166 9000 | ||||||||

166 9000 | ||||||||

969 | ||||||||

86 | 168 | |||||||

163 | 4 | 85 | 162 | |||||

160 | 3 | 84 | 160 | |||||

156 | 2 | 83 | 158 | 9009158 | 154 | 1 | 82 | 152 |

149 | — | 81 | 149 | |||||

147 | — | 80 | 147 | |||||

143 | — | 79 | 146 | |||||

141 | — | 78 | 144 | |||||

139 | — | 77 | 142 | |||||

137 | — | 76 | 140 | |||||

135 | — | 75 | 137 | |||||

131 | — | 74 | 134 | |||||

127 | — | 72 | 129 | |||||

121 | – | 70 | 127 | 0003 | — | 68 | 124 | |

114 | — | 67 | 121 | |||||

111 | — | 66 | 118 | |||||

107 | — | 64 | 115 | |||||

105 | — | 62 | 112 | |||||

103 | — | 61 | 108 | |||||

95 | — | 56 | 104 | |||||

90 | — | 52 | 95 | |||||

81 | — | 41 | 85 | |||||

76 | — | 37 | 80 |

Например, рассмотрим преобразование из HV в HRC . Скажем, твердость образца стали 262 HV. Глядя на 262 HV в этой таблице, вы можете увидеть, что его эквивалент по шкале Роквелла C составляет 27 HRC.

Скажем, твердость образца стали 262 HV. Глядя на 262 HV в этой таблице, вы можете увидеть, что его эквивалент по шкале Роквелла C составляет 27 HRC.

Вы можете пропустить такие действия вручную, попросив вместо этого наш калькулятор конвертировать HV в HRC. В следующем разделе рассказывается, как лучше всего использовать этот калькулятор.

🔎 Что делать, если вместо 262 HV нужно перевести 269 HV в HRC?

Как правило, когда число твердости, которое необходимо преобразовать в , попадает между двумя значениями в таблице, мы получаем нижнее значение вместо верхнего. Поскольку 269 HV находится между 262 HV и 271 HV в таблице, мы выбираем 262 HV и используем его для преобразования в другие шкалы.

Расчет преобразования твердости с помощью этого калькулятора

Наш калькулятор может преобразовать твердость стали между различными шкалами в два этапа:

Выберите номер твердости , который вы хотите преобразовать.

Вы можете выбрать из следующего:

Вы можете выбрать из следующего:число твердости по Бринеллю;

шкала Роквелла C;

шкала Роквелла B; и

число твердости по Виккерсу.

Введите номер твердости . Калькулятор переведет его во все остальные шкалы твердости!

Часто задаваемые вопросы

Что такое число твердости по Виккерсу для стали с твердостью 300 BHN?

Эквивалентная твердость образца стали 300 BHN по шкале Виккерса составляет 303 HV . Чтобы выполнить это преобразование, обратитесь к таблице преобразования стальных жгутов и выполните следующие действия:

Найдите Твердость по Бринеллю ,

300 BHN.Найдите эквивалент твердости по Виккерсу в той же строке,

303 HV.Проверьте результат с помощью нашего калькулятора преобразования твердости.

Какова твердость мягкой стали?

Мягкая сталь имеет приблизительное число твердости по Роквеллу 70 HRB , что эквивалентно 121 BHN (число твердости по Бринеллю) и 127 HV (Виккерс).

Какая связь между твердостью и пределом прочности стали?

В стали твердость на вдавливание изменяется линейно в зависимости от прочности на растяжение. Однако это соотношение «несовершенно» – ограничено небольшими диапазонами твердости и прочности на разрыв.

Каковы единицы измерения твердости по Бринеллю, Роквеллу и Виккерсу?

Числа твердости по Бринеллю и по Виккерсу используют единицу измерения кгс/мм

Krishna Nelaturu

Я хочу ввести твердость в.

0003

0003 0103

0103