Hermle станок – Hermle AG – лучшее фрезерование благодаря лидеру в сфере технологий из Госхайма

alexxlab | 14.08.2019 | 0 | Разное

Станки HERMLE. Хермле.

Оба наших обрабатывающих центра серии Performance-Line обеспечат максимально возможную экономичность, наши шесть обрабатывающих центров серии High-Performance-Line представляют собой высокотехнологичное оборудование с высоким уровнем автоматизации. Какую модель вам лучше всего выбрать? В нашем обзоре моделей вы можете напрямую запросить такие параметры, как путь перемещения, зона столкновения и проч., и получить дополнительную информацию!

Для получения подробной информации оформите, пожалуйста, заявку на нашем сайте или напишите нам на почту [email protected]

Обрабатывающий центр C 12

Обрабатывающий центр C 12 серии High-Performance-Line отличается особо компактной установочной площадью.

Пути перемещения:

350 x 440 x 330 мм

Корпус: Ø 320 / H 265

Зона опасности столкновения: Ø 610 мм

Вертикальный зазор стола: макс. 430 мм

Обрабатывающий центр C 22

Путь перемещения:

450 x 600 x 330 мм

Корпус: Ø 450 / H 370

Зона опасности столкновения: Ø 610 мм

Вертикальный зазор стола: макс. 470 мм

Обрабатывающий центр C 32

Обрабатывающий центр С 32 обрабатывает одновременно на пяти осях заготовки весом до 1000 кг: от изящных несущих поверхностей моделей самолетов до массивных подшипниковых блоков.

Путь перемещения:

650 x 650 x 500 мм

Корпус: Ø 650 / H 420

Зона опасности столкновения: Ø 840 мм

Вертикальный зазор стола: 600 / 635 мм

Обрабатывающий центр C 42

Обрабатывающий центр C 42 серии High-Performance-Line представляет собой базовую модель, в которой эффективно применяется технология MT.

Путь перемещения:

800 x 800 x 550 мм

Корпус: Ø 800 / H 560

Вертикальный зазор стола: макс. 700 мм

Обрабатывающий центр C 52

Обрабатывающий центр С 52 может выполнять 5-осевую обработку заготовок весом до 2000 кг. Опциональная MT-технология обеспечивает одновременную токарную и фрезерную обработку.

Путь перемещения:

1000 x 1100 x 750 мм

Корпус: Ø 1000 / H 810

Зона опасности столкновения: Ø 1310 мм

Вертикальный зазор стола: 950 мм

Обрабатывающий центр C 62

В качестве премиум-модели серии High-Performance-Line, станок C 62 без проблем обрабатывает детали диаметром до 1200 мм.

Путь перемещения:

1200 x 1300 x 900 мм

Корпус: Ø 1200 / H 900

Зона опасности столкновения: Ø 1400 мм

Вертикальный зазор стола: 1100 мм

Обрабатывающий центр C 250

В качестве базовой модели выпускаемый фирмой Hermle обрабатывающий центр C 250 серии Performance-Line отличается высоким качеством обработки и долговечностью.

Путь перемещения:

600 x 550 x 450 мм

Корпус: Ø 450 / H 355

Зона опасности столкновения: Ø 770 мм

Вертикальный зазор стола макс.: 550 мм

Обрабатывающий центр C 400

В сравнении с моделью C 250 серии Performance-Line обрабатывающий центр C 400 позволяет обрабатывать более крупные детали.

Путь перемещения:

850 x 700 x 500 мм

Корпус: Ø 650 / H 500

Зона опасности столкновения: Ø 885 мм

Вертикальный зазор стола: макс. 625 мм

Обрабатывающий центр C 650

Новое достижение в линейке станков Hermle Performance-Line C 650 – это новый высокоточный станок с максимальной грузоподъемностью стола.

Путь перемещения: 1050 x 900 x 600 mm

Корпус: Ø 900 / H 600 mm

Зона опасности столкновения: Ø 1100 mm

Вертикальный зазор стола: макс. 775 mm

Для получения подробной информации оформите, пожалуйста, заявку на нашем сайте или напишите нам на почту [email protected]

hermle-stanki.ru

Hermle

С. Суров, А. Трусов, ООО “ХЕРМЛЕ ВОСТОК”:

“Концерн Hermle сегодня один из мировых лидеров по разработке современных высокопроизводительных обрабатывающих центров. Он занимает ведущие позиции в создании оборудования для многих отраслей промышленности: от производства крупных комплексных узлов до обработки мельчайших деталей в сфере высоких технологий. Те основы, которые заложены в технических решениях компании, всегда позволяют получать прекрасный результат с точки зрения качества, производительности и, соответственно, экономического эффект”.

Даже в нынешнее непростое время Hermle не останавливается в своем развитии. За последнее время был значительно расширен штат сотрудников, разработаны новые модели станков, при создании которых использованы технические решения, во многом являющиеся революционными в своей сути… Все подобное происходит из одного простого допущения, что любой кризис рано или поздно заканчивается, и сегодня необходимо задумываться о будущем, о перспективах.

Минувший год стал самым лучшим по результатам за всю историю деятельности и для представительства концерна на территории СНГ. Компанией “Хермле-Восток” был введен в эксплуатацию 51 станок. Если же учитывать контракты (с завершением пусконаладочных работ) с переходом на 2012 год, то это уже 70 станков, которые будут работать в России, Беларуси и Украине.

Новая серия MT dynamic

Два года назад Hermle представил на рынке образцы обрабатывающих центров нового модельного ряда Mill/Turn (фрезерование/точение) со встроенной функцией точения, являющихся развитием знаменитой серии С:

C 42 U MT dynamic

диаметр поверхности наклонно-поворотного стола — 750 мм

перемещение по осям X/Y/Z — 800/800/550 мм

частота вращения — 800 об/мин

максимальная нагрузка — 700 кг

мощность — 20 кВт/173 Нм

C 50 U MT dynamic

диаметр поверхности наклонно-поворотного стола — 1000 мм

перемещение по осям X/Y/Z — 1000/1100/750 мм

частота вращения рабочего стола — 500 об/мин

максимальная нагрузка — 1000 кг

мощность — 35 кВт/215 Нм

C 60 U MT dynamic

диаметр поверхности наклонно-поворотного стола — 1200 мм

перемещение по осям X/Y/Z — 1200/1300/900 мм

частота вращения рабочего стола — 450 об/мин

максимальная нагрузка — 1400 кг

мощность — 35 кВт/215 Нм

Преимущество данного конструктивного решения в том, что создана серия 5-осевых комбинированных станков, на которых за один установ можно проводить комплексную обработку деталей, требующих как токарной, так и фрезерной обработки.

Особенностью новых станков является то, что при их создании разработчиками в концепцию было заложено наличие интегрированного поворотного стола, на котором токарные операции можно производить не только в строго горизонтальном или вертикальном положении, но и в любом промежуточном. При этом предусматривается применение инструментальных оправок типа HSK-T, позволяющих использовать при работе более короткий инструмент, что приводит к снижению вибрации. Соответственно, поверхность изделия получается более высокого качества и увеличивается производительность станка.

А благодаря высокому уровню инженерных решений и качеству исполнения оборудования можно быть уверенным в том, что при работе не будет проблем с получением идеальной формы контура при токарной обработке, равно как и функции фрезерования сохраняются в полном объеме.

С 42 — это универсальный станок, который позволяет реализовать любые задачи, связанные с 3-, 4- или 5-осевой обработкой материала. Его преимущество в том, что благодаря наличию 4 направляющих по оси Y у него очень высокая жесткость на кручение, что позволяет добиваться высокой производительности при резании материалов, которые традиционно тяжело поддаются обработке.

В свое время со станком С-42 Hermle выиграла общеевропейский конкурс на поставку оборудования для обработки импеллерных колес из инконеля. В этом материале содержится более 60 % никеля, специалисты знают, насколько он трудный в обработке, и чтобы добиться высокой производительности, требуется особая жесткость станка.

Самые крупные обрабатывающие центры Hermle — С 60 — используется в области тяжелого машиностроения. В Европе на них уже сложился устойчивый спрос: на данный момент концерн уже поставил 20 станков этого типа своим заказчикам. И есть еще достаточное количество клиентов, интересующихся этим оборудованием.

В СНГ С 60 по-настоящему еще не оценен — по сути, его рынок находится пока в стадии наработок. Во многом так происходит из-за того, что реальные потребности многих производств попросту не поспевают за теми возможностями, которые это оборудование позволяет реализовать. На С 60 при перемещениях по осям 1200 x 1300 x 900 мм можно добиваться точности в 5 микрон! Для некоторых специалистов это запредельные цифры, в которые они отказываются верить. Поэтому на многих предприятиях пока попросту нет понимания, где же это оборудование нужно и возможно применить.

Однако определенное внимание к С 60 в странах постсоветского пространства уже есть. Интерес к приобретению данной модели проявляют в первую очередь производители крупного энергетического оборудования.

А из перспектив на будущее — в апреле 2012 году на дне открытых дверей Hermle собирается представить станок С 32. Его подробное описание, как и подробные технические характеристики, пока держатся в секрете.

Экономика инструмента

С точки зрения предложения оборудования именно в 5- осевом исполнении у станков Hermle традиционно есть такие преимущества, против которых конкурентам противопоставить что-либо очень сложно. Это — точность и качество исполнения.

Но имеется и еще один момент, который многие потребители пока не учитывают в своем анализе при выборе оборудования, — это стойкость инструмента. Как известно, Hermle в своей основе — портальная конструкция, которая позволяет значительно экономить на инструменте. Благодаря жесткости и отсутствию вибрации он служит гораздо дольше, чем на станках, которые построены на консольном принципе.

И, к сожалению, при выборе оборудования не все корректно и в полной мере оценивают именно эту часть затрат. Хотя сегодня становится все более очевидным, что в металлообработке для оценки экономической эффективности за основу необходимо принимать не стоимость самого станка, а стоимость деталей, произведенных на нем. Сюда входят и затраты на инструмент, на зарплату, на расходы электрической энергии и тому подобное.

Этот факт хорошо иллюстрирует опыт одного нашего заказчика, который решил сравнить оборудование от разных производителей. Ранее он приобретал более дешевые станки, затем решился на Hermle, и в течение полугода сопоставил их при обработке деталей из титановых сплавов. Выяснилось, что если производительность при работе на Hermle удалось поднять на 40?%, то по стойкости инструмента выигрыш был в 3 раза — а это очень серьезная составляющая, которую, как правило, никто не учитывает, когда выбирает оборудование.

Модернизация — это не прихоть, а перспектива

Сегодня наметилась тенденция экономии энергии не только при работе каждого станка в целом, но и при выполнении отдельных операций на нем. Поэтому каждый станок Hermle имеет в своем составе систему рекуперации, позволяющую всю энергию, выделяемую, например, при торможении, возвращать обратно в сеть. Но здесь есть одно “но” — и очень серьезное.

Если в Европе электросети способны принимать подобные режимы работы, то, к сожалению, на территории стран СНГ сети зачастую устаревшие и не рассчитаны на применение современных технологий.

Поэтому для более эффективного использования станка необходимо говорить и о совершенствовании местных энергетических систем, приведении их в соответствие с современными требованиями. Но, к сожалению, подобное не связано с проблемами и желанием отдельных предприятий. Локально они ничего изменить не могут, поскольку подключены к общим электросетям, находящимся в руках государственных управляющих компаний. Те же обновление и модернизацию электросетей ведут очень низкими темпами, так как это требует очень серьезных капиталовложений, да к тому же далеко не всегда присутствует и должный уровень понимания перспектив развития промышленности в целом.

Сейчас такая экономическая ситуация, что все пытаются решать проблему локально, на каком-то определенном участке, стараются работать на “сейчас”. Поэтому соотношение того, что нам нужно, и того, что мы реально можем, сегодня находится еще на очень низком уровне, если брать всю макроэкономику в комплексе.

Собирать Hermle в России? Почему бы и нет

Часто задают вопрос относительно того, собирается ли Hermle организовать собственное сборочное производство на территории постсоветского пространства. В 2007 году концерн начинал заниматься организацией такого предприятия на базе ОАО “Сатурн” в городе Рыбинск, но тогда, к сожалению, дело так и не обрело какие-то практические формы. И сегодня у нас есть возможности создать такое производство. Весь вопрос в том, что мы должны осознать, насколько это важно для рынка России и как это отразится на имидже фирмы в целом.

Одна из основных проблем в том, что немцы где-то не доверяют, а в чем-то даже и опасаются этого шага. И дело не в том, что они не хотят раскрывать производственные секреты. Ведь речь в данном случае идет о крупноузловой сборке и поэтому передачи каких-то особенных технологий не может быть в принципе. Они боятся потери качества.

Исторически Hermle — это оборудование HI-END класса. Это самый высший уровень того, чего в принципе можно достичь в станкостроении. Поэтому возможные репутационные потери для Hermle могут оказаться несоизмеримы с экономическими рисками, связанными с созданием подобных предприятий по сборке на территории других стран.

Однако в противовес необходимо принимать во внимание и другой очень серьезный момент. В России на правительственном уровне стоит четкая задача защиты интересов своего производителя. И зачастую предприятиям приходится и доказывать, и обосновывать, почему для модернизации своего производства они выбрали импортный станок, к примеру, Hermle, если на рынке предлагаются отечественные аналоги.

Поэтому если кто-то из конкурентов запустит завод по сборке на месте и на его продукции будет стоять “Сделано в России”, то он, конечно, окажется в более выигрышном положении. Исходя из всего этого подобные варианты создания сборочного производства на территории России сегодня активно рассматриваются и в Hermle.

www.informdom.com

Статья “Unigraphics, VERICUT и станки Hermle” из журнала CADmaster №2(42) 2008 (апрель-июнь)

Начну с констатации приятного факта: всё большее число отечественных машиностроительных предприятий перевооружает свой парк оборудования. О причинах, вызвавших к жизни этот процесс, сказано уже немало, так что, не повторяясь, отмечу лишь одно: в результате модернизации производств на наших предприятиях растет число современных многоосевых станков с ЧПУ. О российском опыте работы с японскими станками Mazak нам уже доводилось рассказывать на страницах журнала.По роду деятельности нашего отдела САПР и инженерного анализа мы работаем с очень многими предприятиями — в последнее время преимущественно авиастроительными, двигателестроительными, предприятиями ракетной отрасли. Таким образом, есть возможность сравнивать оснащенность заводов. Сугубо личное наблюдение: в своем классе оборудования на очень многих производствах доминируют немецкие станки Hermle. Речь прежде всего идет о пятикоординатных станках, поскольку задачи, которые нам приходится решать, в подавляющем большинстве случаев выполняются на сложном многоосевом оборудовании. О причинах столь массированного и успешного внедрения станков Hermle на отечественный рынок рассказывает заместитель коммерческого директора компании ООО «Хермле Восток» Алексей Алексеевич Трусов:

- жесткая цельнолитая портальная двухстоечная конструкция станины типа «Гентри» из полимергранита, который имеет отличные виброгасящие свойства, не гигроскопичен и чрезвычайно термостабилен;

- три направляющие по оси Y и серединный привод через ШВП создают оптимальный треугольник сил в процессе резания;

- широкая гамма шпинделей — от 9000 до 40 000 об./мин.;

- инструмент перемещается по трем линейным осям, благодаря чему достигается динамика, не зависящая от детали;

- компактная конструкция и при этом большой вес — от 7 до 23 тонн. Лучшее в своем классе соотношение габаритов рабочей зоны и внешних габаритов станка;

- приводы и направляющие вне рабочей зоны;

- высочайшая динамика и грузоподъемность наклонно-поворотных осей за счет применения высокомоментных моторов;

- высокая точность хода, позиционирования и продолжительности работы;

- применение современных устройств автоматизации, благодаря которым появилась возможность встраивать станки (они оптимальным образом подходят для 24-часового режима работы) в гибкие производственные линии.

Отдельно стоит отметить запатентованную фирмой Hermle систему защиты шпинделя от вертикального удара, которая спасает шпиндель от дорогостоящего ремонта или даже замены. Опыт показывает, что ситуации, грозящие повреждением шпинделя, к сожалению, возникают довольно часто, так что система позволяет владельцам станка экономить время и деньги.

Опыт поставок, начавшихся в 1999 году, показывает, что оборудование фирмы Hermle отлично зарекомендовало себя в автомобильной и авиационно-космической промышленности, в общем машиностроении, при производстве оптики и медицинской техники, в инструментальном производстве и во многих других областях, где требуется высокоточная, производительная и надежная фрезерная обработка от трех до пяти осей.

Ко всему сказанному остается добавить, что сам по себе станок, даже с ЧПУ, — это набор механизмов, которыми нужно правильно управлять. Речь прежде всего идет об управляющих программах (УП) для станков с ЧПУ. Методы получения этих программ могут быть разными — от написания вручную до использования CAM-систем. Работа вручную или с помощью простых систем внутри ЧПУ станка не свободна от многих недостатков — здесь и длительное время написания программ, и существенные ограничения по видам обработок (изделий), программу для которых можно подготовить подобным способом и т.п. Об этом подробно рассказывалось в статьях, авторы которых имеют отношение к обработке на станках с ЧПУ.

Что же касается CAM-систем, скажу следующее. Таких систем, различных по возможностям, ценам и так называемым «уровням», в мире довольно много. Для решения сложных задач в части подготовки управляющих программ отдел САПР и инженерного анализа компании CSoft предлагает и использует связку Unigraphics и VERICUT. Задачи, которые может и должно решать оборудование Hermle, — как раз под стать двум этим системам.

Unigraphics — система высокого уровня (CAD/CAM/CAE), предназначенная для решения всего комплекса задач, стоящих перед инженерами на всех этапах создания сложных технических изделий (предварительное проектирование, этап инженерного анализа и оптимизации конструкции, изготовление). Она широко используется в аэрокосмической промышленности, автомобилестроении, общем машиностроении, производстве бытовой техники, игрушек, медицинских инструментов. Рабочее место представляет собой набор модулей, каждый из которых отвечает за определенные функции. Это позволяет составить оптимальный набор для решения различных задач — в том числе и технолога, то есть специалиста, отвечающего непосредственно за изготовление изделия (речь идет о CAM-модулях системы Unigraphics).

VERICUT — программный комплекс для визуализации процесса обработки деталей на станках с ЧПУ, проверки и оптимизации управляющих программ в любых форматах. Самая важная и главная задача этого ПО — выявить и исключить до начала реальной обработки возможные столкновения рабочих органов станка.

Ниже мы приведем примеры работы этих систем применительно к станкам Hermle. Даже исключительно мощный по функционалу Unigraphics, к сожалению, умеет далеко не всё, но существует возможность разрабатывать под эту систему собственные приложения, есть и опыт таких разработок, а значит недостающий функционал можно пополнить. Тем более это необходимо при появлении специфических задач, которые штатными средствами системы Unigraphics либо не решаются вовсе, либо решаются не лучшим образом.

Как было замечено коллегой, среди областей, где станки компании Hermle наиболее востребованы, — инструментальное производство. Посему рассказ о работе с этим оборудованием резонно начать с характерного представителя упомянутого вида производства — санкт-петербургского ООО «Завод Прогресс».

ООО «Завод Прогресс» (Санкт-Петербург)

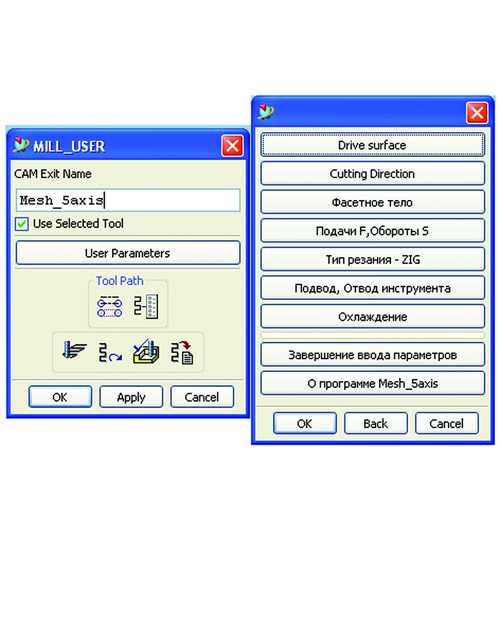

Знакомство с этим предприятием и его специалистами началось с любопытного, даже несколько забавного случая. В сентябре 2007 года к нам в отдел обратились с не совсем стандартной задачей. Требовалось выполнить на станке уменьшенную модель автомобиля Mazda RX8 (масштаб 1:5). Материал — пенополиуретан, станок — Hermle C40. Нетривиальность задачи заключалась в том, что модель, по которой должна была производиться обработка, была результатом сканирования реального автомобиля и, соответственно, в конечном счете представляла собой фасетное тело. То есть не твердое тело, состоящее из поверхностей, граней и т.п., а тело, образованное огромным количеством треугольничков вместо поверхностей. «Ну и что тут такого? — возразят мне. — Обрабатывать фасетные модели позволяют многие CAM-системы, да тот же Unigraphics!». Позволять-то они позволяют, но… только в трех осях. А вот вести обработку подобных моделей в пяти координатах — такой возможности нет…Правда, к тому моменту специалистами отдела САПР и инженерного анализа при помощи средств UG/Open уже был разработан собственный модуль, позволяющий вести пятикоординатную обработку фасетных тел. Суть этого приложения, названного Mesh_5axis, проста: нужно создать некую управляющую поверхность (по аналогии с некоторыми штатными многоосевыми операциями Unigraphics), по нормали к которой и будет формироваться траектория движения инструмента, спроецированная на фасетное тело. Приложение вызывается через пользовательскую операцию MILL_USER (см. левую часть рис. 1), диалоговое окно Mesh_5axis представлено в правой части рис. 1. На рис. 2 показана модель задней части автомобиля (синий цвет) и половина управляющей поверхности (голубой цвет).

Рис. 1

Рис. 1

Рис. 2

Рис. 2

Рис. 3

Рис. 3

Рис. 4

Рис. 4

Ну и наконец результаты. На рис. 3 — та же часть автомобиля, уже обработанная, а на рис. 4 — модель, собранная из двух половин. Вот такая любопытная работа была проделана в течение одного дня.

Выполнялась эта работа как раз на ООО «Завод Прогресс». В данном случае наш отдел выступал лишь как демонстратор своих возможностей в плане разработки собственных приложений. Специалисты завода — давние пользователи системы Unigraphics. И, конечно, задача, которую мы решали на станке Hermle C40, не совсем характерна для основной деятельности предприятия.

Более 60 лет завод занимает лидирующие позиции на рынке технологической оснастки. Производство высокотехнологичной продукции (пресс-формы, штампы, литье изделий из пластмасс) базируется на применении современного оборудования, качественного сырья и работе высококвалифицированного персонала. Здесь реализован полный цикл производства высокопроизводительной технологической оснастки: от 3D-проектирования до серийных партий и гарантийного обслуживания. Выпускаемые пресс-формы применяются для изготовления изделий из пластмасс методом литья под давлением в термопластавтоматах, литья изделий из цветных сплавов и др. Широкий спектр производимых штампов (вырубные, гибочные и др.) находит применение в холодной листовой штамповке из инструментальных сталей и твердых сплавов.

В процессе знакомства со специалистами предприятия выяснилось, что даже наличие такого мощного инструмента для работы со станками с ЧПУ, как Unigraphics, не избавило от довольно серьезных проблем при работе со станком Hermle. По большей части причина оказалась в не самом хорошем постпроцессоре. Как известно (и на страницах журнала мы об этом рассказывали), специалисты отдела САПР и инженерного анализа уже многие годы разрабатывают постпроцессоры для системы Unigraphics под любые станки. Потому в тот же день было предложено, не ограничиваясь изготовлением модели автомобиля, продемонстрировать работу постпроцессора для Hermle C40. Такую возможность нам любезно предоставили.

Станки Hermle обычно оснащаются двумя видами систем ЧПУ: iTNC Heidenhain или Siemens различных версий. Сложилось так, что большая часть оборудования Hermle, поставленного на российский рынок, — это станки с iTNC Heidenhain 530. Не стал исключением и станок, работающий на заводе «Прогресс». iTNC Heidenhain 530 располагает довольно обширным функционалом для решения различных задач. Когда речь идет о многоосевом оборудовании, к которому относится и Hermle C40, прежде всего важны те инструменты ЧПУ, которые позволяют легко осуществлять программирование именно пятиосевых обработок — как позиционных, так и непрерывных. У системы iTNC Heidenhain 530 такие инструменты есть, главное — уметь ими пользоваться. И задействовать их в постпроцессорах.

Коротко поясню. Поскольку основным продуктом, выпускаемым ООО «Завод Прогресс», является оснастка, то большая часть обработок на станке — либо трехосевые, либо пятиосевые фиксированные (такой вид обработки еще называют 3+2). В процессе выполнения операции поворотные столы поворачиваются один раз, занимая определенную позицию на детали (грани), а дальше идет обычная двух- или трехкоординатная обработка. Еще совсем недавно многие постпроцессоры под различные CAM-системы для подобных станков и обработок имели существенный минус. «Программный ноль» (систему координат, относительно которой идет отсчет координат в УП) всегда нужно было устанавливать в определенную точку станка. Приходилось тратить дополнительное время, позиционируя заготовки на станке (их требовалось жестко устанавливать по отношению к этому нолю). Происходило это либо ввиду отсутствия специального функционала в системах ЧПУ, либо по неумению использовать имеющийся функционал в постпроцессорах. У ЧПУ iTNC Heidenhain 530 есть команда Plane, отвечающая за пересчет и перенос «ноля программы» при позиционных поворотах. С ее помощью и удается «отвязаться» от предписанного места ноля. Другими словами, я могу установить заготовку произвольным образом, а привязку «ноля программы» осуществлять на характерных точках заготовки. Что касается пятиосевой непрерывной обработки, при которой станок совершает одновременное движение по всем пяти осям, то для такого режима в арсенале iTNC Heidenhain 530 имеется команда М128. Помимо динамического пересчета «ноля программы» она несет в себе и функцию синхронизации (а точнее, коррекции) подачи, поскольку подача для линейных узлов станка и подача для угловых компонентов — разные вещи, а в УП она назначается для всего движения в целом. Эти моменты учтены и используются в наших постпроцессорах. Я не говорю о таких элементарных компонентах работы постпроцессора, как вывод круговой интерполяции, осевые циклы, — разумеется, в постпроцессорах, разработанных нашим отделом, все это тоже присутствует.

Помимо всего прочего, мы стараемся делать постпроцессоры максимально безопасными. Многие, кто сталкивается или сталкивался с пятиосевой обработкой, знают, что самое «темное» место в плане безопасности работы — переход от одной операции к другой. В этот момент станок может совершить движение, которое в визуализаторе Unigraphics не увидишь. Для таких случаев, — например, при изменении угловых осей от одной операции к другой, — постпроцессор вводит дополнительное движение, отводя инструмент в безопасное место. Далее следуют позиционирование угловых осей, подвод в зону обработки в плоскости XY и опускание инструмента по оси Z в начальную точку операции.

Всё это и было продемонстрировано на тестовых примерах специалистам ООО «Завод Прогресс». Результатом стало решение использовать на предприятии постпроцессор, разработанный отделом САПР и инженерного анализа компании CSoft, а также продолжать сотрудничество в плане консультаций и более глубокого обучения работе с ПО.

Как уже говорилось, мы стараемся заложить в постпроцессоры максимально безопасную стратегию обработки, но быть абсолютно безопасным не способен ни один даже самый «умный» постпроцессор. Например, в самом Unigraphics можно сформировать такие операции или набор операций, которые столкнут инструмент как с приспособлением, так и с заготовкой при подаче быстрого перемещения. Таких ситуаций может быть немало; чтобы исключить их, мы предлагаем программный комплекс VERICUT.

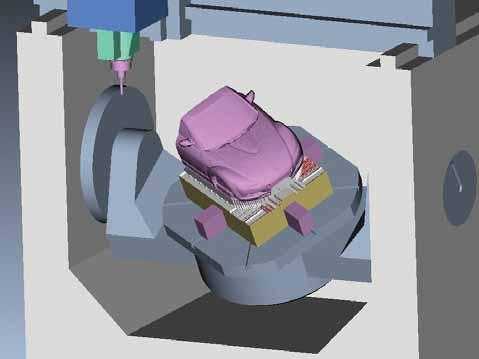

На страницах журнала мы не раз рассказывали о практическом применении этого ПО. Еще раз напомню лишь об основной задаче системы: до непосредственного выхода на реальный станок устранить различного рода ошибки при изготовлении изделий. В первую очередь имеются в виду возможные столкновения рабочих узлов станка, приспособлений, заготовок, инструмента. Нами подготовлено немало моделей различных станков, причем наиболее трудоемким оказывается не столько само моделирование, сколько разработка репостпроцессора — блока, который отвечает за распознавание и правильную реакцию узлов станка в VERICUT на команды из УП. Естественно, основные модели линейки Hermle, смоделированные и настроенные в системе VERICUT, у нас тоже имеются. На рис. 5 вы можете видеть рабочую зону станка Hermle C40 с обработанной моделью передней части уже знакомого вам автомобиля.

Система VERICUT теперь также используется на предприятии.

Рис. 5

Рис. 5

О совместно проведенной работе, ее результатах и планах на будущее рассказывает ведущий специалист ООО «Завод Прогресс» Дмитрий Юрьевич Баталов:

Счастливый случай свел нас с компанией CSoft и дал возможность на практике убедиться в высоком качестве ее разработок. Предложенный постпроцессор для станка Hermle C40 под Unigraphics практически полностью удовлетворял всем нашим требованиям — потребовались лишь незначительные корректировки. За всё время использования постпроцессор не вызвал никаких нареканий.

Следующим шагом стало приобретение системы VERICUT, эффективно работающей в связке с Unigraphics. VERICUT — отличный помощник при проверке УП многоосевой обработки. Смоделировать процесс, включая расположение деталей, заготовок и различных приспособлений, он позволяет со стопроцентной точностью. Теперь, отработав программу в VERICUT, мы можем быть уверены, что при работе станка не случится ничего неожиданного. Это гарантирует сохранность деталей, инструмента, качественную и точную работу оборудования, что в конечном итоге самым положительным образом сказывается на качестве выпускаемой нами продукции.

Со своей стороны мы надеемся на дальнейшее сотрудничество с предприятием, желаем ему успешного развития. И расширения станочного парка.

НПО «Сатурн» (Рыбинск)

Если ООО «Завод Прогресс» — предприятие относительно небольшое, то научно-производственное объединение, о котором пойдет речь дальше, — одно из крупнейших и известнейших производств как в нашей стране, так и в мире. Это НПО «Сатурн». Основной продукцией предприятия являются авиационные двигатели различного назначения, в том числе беспилотных аппаратов и корабельные, а также энергетическое оборудование.НПО «Сатурн» — современное технологичное производство, которое позволяет изготавливать детали газотурбинной техники любой степени сложности, различных типоразмеров с широким спектром механических характеристик. Парк металлообрабатывающего оборудования превышает 12 000 единиц, в том числе металлургического — около 2000 единиц. Автоматизированные линии и станки с программным управлением по ряду направлений серийного производства составляют более 40% от общего количества оборудования.

На НПО «Сатурн» оборудование Hermle представлено, пожалуй, наиболее массово как в количественном плане, так и в номенклатурном — станки этой марки работают здесь и на инструментальном производстве, и на производстве общей механической обработки. Если при изготовлении инструментальной оснастки (штампов, пресс-форм и т.п.), как мы уже говорили, превалирует либо трехосевая обработка, либо многоосевая позиционная (3+2), то в процессе изготовления деталей, например, авиационного двигателя помимо упомянутых видов обработки может применяться и непрерывная пятиосевая. Оборудование Hermle вполне справляется с этими задачами.

С НПО «Сатурн» у нашего отдела давние взаимоотношения. На предприятии давно работают системы Unigraphics и VERICUT, причем специалисты НПО являются высококвалифицированными пользователями. Между нашими компаниями идет постоянный обмен опытом.

На сей раз к нам обратились с довольно интересной задачей. Нужно было изготовить оседиагональный центробежный импеллер из титанового сплава (подробности относительно его геометрии и внешнего вида по понятным причинам останутся за рамками нашего рассказа). Наряду с непосредственным изготовлением и обеспечением геометрических параметров одной из основных задач было существенное уменьшение времени обработки по сравнению с временем изготовления аналогичных изделий на предприятии. Моделирование и особенно изготовление подобных изделий (авиационных лопаток, импеллеров и т.п.) нашему отделу очень близки, в этом направлении нами накоплен довольно большой опыт.

Снова понадобилась разработка собственного приложения к Unigraphics — этого требовали сложная геометрия лопаток импеллеров и, соответственно, большие трудности в формировании наиболее эффективных траекторий обработки.

После нескольких попыток обработать поверхность лопаток моноколеса в Unigraphics с использованием штатных стратегий (Sequential Milling, Variable Contour) возникла идея написать свое UG\Open-приложение, которое облегчило бы эту работу. Не сказать чтобы те попытки были абсолютно безуспешными — скорее не совсем приспособленными к стратегии Unigraphics для обработки подобных изделий…

Существует устойчивый миф, в который и сегодня верят многие технологи-программисты. Он настолько живуч и распространен, что, встречаясь с ним на очередном предприятии, уже и не удивляешься. Собственно миф состоит в следующем: «Поверхность лопатки линейчатая, поверхность конического инструмента — линейчатая, стало быть можно эти линии образующих совместить!» Светлая идея, вот только такая возможность существует не для всех линейчатых поверхностей! Грубо говоря, к конической поверхности приложить конический инструмент по линиям образующих в ряде случаев можно, а в ряде случаев — нет. Поэтому, приложив фрезу боком к поверхностям лопатки колеса, вы во многих ситуациях получите или подрез части поверхности, или недорез. Потому и было разработано приложение, названное UG_blades, которое решает подобную проблему.

В основе алгоритма, рассчитывающего положение инструмента на обрабатываемой поверхности, — метод деления пополам. То есть существует диапазон изменения положения оси инструмента между нормалью к поверхности и вектором образующей. В каждом из положений производится проверка на пересечение инструмента с обрабатываемой поверхностью и диапазон сокращается вдвое — до тех пор, пока «коридор» этого диапазона не сократится до 0,001 градуса (более чем достаточно).

UG_blades многократно использовалось нами при изготовлении импеллеров на других предприятиях, пример изготовленного колеса вы можете видеть на рис. 6 (еще раз замечу в скобках, что показанное на рисунке гипотетическое изделие продукцией НПО «Сатурн» не является). Приложение справилось со своей задачей и сейчас.

Рис. 6

Рис. 6

Несколько слов о еще одном, также нестандартном шаге, предпринятом нашими специалистами. Многие из тех, кто работает с постпроцессорами к системе Unigraphics, знают, что программы, получаемые такими постпроцессорами, — прямые. Специфика изготовления моноколес, а в особенности отладки этого процесса, заключается в том, что технологию часто приходится отлаживать на двух-трех лопатках колеса. Причем, случается, не на первых двух-трех, а на произвольных номерах. Чтобы упростить работу в подобном контексте, нами был разработан постпроцессор, который формирует не прямую программу, а управляющую (главную) и подпрограммы.

В главной программе осуществляется вызов инструментов и начальные угловые позиционирования заготовки, после чего вызываются подпрограммы, которые собственно и содержат в себе траектории обработок. В начале главной программы через переменные задается количество лопаток колеса (его можно задавать и при постпроцессировании в системе Unigraphics), указывается начальное количественное положение обработки, конечное положение, число обрабатываемых лопаток. В ней же перед каждым вызовом подпрограмм через логические условия осуществляется контроль — когда и на каких лопатках эти подпрограммы применять.

Все вышесказанное, а также некоторые технологические новшества, примененные нашими специалистами, обеспечили результат, который превзошел все ожидания! Время обработки колеса оказалось в 4 раза меньше того, что сегодня требуется предприятию для производства аналогичных изделий. И это при всех довольно жестких требованиях как к качеству изделия, так и к технологическим особенностям изготовления. О результатах работы наших специалистов рассказывает заместитель главного инженера НПО «Сатурн» Сергей Юрьевич Денисов:

Сотрудничество нашей компании с CSoft является безусловно полезным: благодаря совместной работе мы приобретаем опыт эксплуатации многоцелевых обрабатывающих центров, а также осваиваем новые наукоемкие технологии, которыми владеют специалисты компании. Надеемся на продолжение сотрудничества в области внедрения новых технологий и применения таких информационных систем, как Unigraphics, VERICUT, ProCAST и PAM-SHTAMP.

Отдел САПР и инженерного анализа будет рад и дальше сотрудничать с одним из лидеров научной и инженерной мысли нашего государства!

НПЦ АП им. Н.А. Пилюгина (Москва)

Опыт совместного использования Hermle, Unigraphics и VERICUT был применен нами и в Научно-производственном центре автоматики и приборостроения им. Н.И. Пилюгина. Центр специализируется в области бортовых систем наведения, навигации и управления движением ракет и космических аппаратов; является головным разработчиком и производителем систем управления для ракетных комплексов, ракетоносителей, разгонных блоков и космических аппаратов. Специалистами предприятия успешно реализованы более 80 крупных проектов в интересах науки, обороны страны, экономики и международного сотрудничества в космосе.Другие направления деятельности:

- мониторинговые системы и диагностическая аппаратура для медицины;

- автоматизированные системы управления технологическими процессами в энергетической, металлургической и газовой промышленности;

- диагностическая аппаратура для легковых автомобилей.

Предприятие использует возможности и Unigraphics, и VERICUT. На одном из его участков работают два станка Hermle: C1200U и C40, причем первый относится к устаревшей линейке, а второй — к новой. Задача, которая была поставлена перед нашими специалистами, заключалась в том, чтобы проекты, разработанные под старый станок, можно было выполнять и на новом — благо кинематические схемы станков подобны, а различаются в основном рабочие зоны. Следовательно, требовалось так модернизировать постпроцессор, чтобы формируемые программы были бы пригодны для обоих станков при минимальном объеме ручных правок в УП.

Надо отметить, что на предприятии также используется функционал ЧПУ iTNC Heidenhain версии как 430, так и 530 для обработки с фиксированными угловыми положениями (3+2) — цикл 19. Этот цикл — предшественник команды Plane, о которой упоминалось выше. Кроме того, он решает задачу пересчета и переноса программной системы координат при фиксированных поворотах столов. Для пятиосевой непрерывной обработки также используется команда M128.

Помимо рабочих зон обработки, станки различаются и расположением референтных точек (референтная точка — это система координат, не зависящая от «программного ноля»). Существует команда M92, наличие которой говорит о том, что координаты, заданные в кадре вместе с М92, — это координаты относительно референтной точки. Такими точками довольно удобно пользоваться для безопасных отводов при перепозиционировании между многоосевыми операциями, при объезде зоны обработки перед сменой инструмента или после смены. Все эти моменты используются в разработанных нами постпроцессорах. А проблема различного расположения референтных точек решена с помощью пользовательских переменных Q, так что поправлять требуется только эти величины. В УП это выглядит таким образом:

Q20 = 500 ;X-coordinate for M92: C1200 = +500, C40U = +900

Q21 = -790 ;Y-coordinate for M92: C1200 = -790, C40U = -560

Дальше в теле УП появляются в различных местах кадры, схожие с этими:

6 L YQ21 R0 F MAX M92

7 L XQ20 R0 F MAX M92

Специалисты, хорошо знающие системы ЧПУ iTNC Heidenhain, могут обоснованно возразить, что референтные точки в ЧПУ настраиваемые и что их можно было бы перенастроить на одном из станков. Всё это так, но на данном предприятии в силу ряда причин решено было этого не делать…

И еще несколько слов в завершение. Нами накоплен довольно большой опыт работы со станками компании Hermle в связке с программным обеспечением Unigraphics и VERICUT. Разработки сотрудников отдела — постпроцессоры и созданные в VERICUT модели станков — с успехом используются на множестве предприятий. Мы открыты для взаимодействия с любыми компаниями, располагающими таким оборудованием или планирующими его приобретение, готовы к решению задач, связанных с подготовкой управляющих программ любой сложности, верификацией и оптимизацией УП.

Не менее детально знакомы наши специалисты и с другим оборудованием: Chiron, DMU, Mazak, Willemin-Macodel. Владельцам этих станков мы также предлагаем всяческое содействие в области подготовки управляющих программ.

Специалисты отдела САПР и инженерного анализа компании CSoft выражают искреннюю благодарность всем специалистам компаний-партнеров, упомянутых в статье, — за совместную работу, за теплые слова. Надеемся, что наше сотрудничество будет продолжаться и расширяться.

www.cadmaster.ru

Unigraphics, VERICUT и станки Hermle Начну с констатации приятного

Транскрипт

1 МАШИНОСТРОЕНИЕ Unigraphics, VERICUT и станки Hermle Начну с констатации приятного факта: всё большее число отечественных машиностроительных предприятий перевооружает свой парк оборудования. О причинах, вызвавших к жизни этот процесс, сказано уже немало, так что, не повторяясь, отмечу лишь одно: в результате модернизации производств на наших предприятиях растет число современных многоосевых станков с ЧПУ. О российском опыте работы с японскими станками Mazak нам уже доводилось рассказывать на страницах журнала 1. По роду деятельности нашего отдела САПР и инженерного анализа мы работаем с очень многими предприятиями в последнее время преимущественно авиастроительными, двигателестроительными, предприятиями ракетной отрасли. Таким образом, есть возможность сравнивать оснащенность заводов. Сугубо личное наблюдение: в своем классе оборудования на очень многих производствах доминируют немецкие станки Hermle. Речь прежде всего идет о пятикоординатных станках, поскольку задачи, которые нам приходится решать, в подавляющем большинстве случаев выполняются на сложном многоосевом оборудовании. О причинах столь массированного и успешного внедрения станков Hermle на отечественный рынок рассказывает заместитель коммерческого директора компании ООО “Хермле Восток” Алексей Алексеевич Трусов: Основа успеха оборудования Hermle богатейший опыт германских станкостроителей, помноженный на желание спроектировать и построить один из лучших станков для пятиосевой фрезерной обработки. Специалисты завода в городе Госхайм проанализировали огромное множество известных кинематических схем и пришли к выводу, что для задуманного ими станка наилучшим образом подходит портальная двухстоечная схема типа “Гентри” с вариантом наклонно-поворотного стола типа “качающаяся люлька”. Впрочем, эта конструкция тоже оказалась не идеальной и в результате была подвергнута глубокой модификации. Смотрите сами: жесткая цельнолитая портальная двухстоечная конструкция станины типа “Гентри” из полимергранита, который имеет отличные виброгасящие свойства, не гигроскопичен и чрезвычайно термостабилен; три направляющие по оси Y и серединный привод через ШВП создают оптимальный треугольник сил в процессе резания; широкая гамма шпинделей от 9000 до об./мин.; инструмент перемещается по трем линейным осям, благодаря чему достигается динамика, не зависящая от детали; компактная конструкция и при этом большой вес от 7 до 23 тонн. Лучшее в своем классе соотношение габаритов рабочей зоны и внешних габаритов станка; приводы и направляющие вне рабочей зоны; высочайшая динамика и грузоподъемность наклонно-поворотных осей за счет применения высокомоментных моторов; высокая точность хода, позиционирования и продолжительности работы; применение современных устройств автоматизации, благодаря которым появилась возможность встраивать станки (они оптимальным образом подходят для 24-часового режима работы) в гибкие производственные линии. Отдельно стоит отметить запатентованную фирмой Hermle систему защиты шпинделя от вертикального удара, которая спасает шпиндель от дорогостоящего ремонта или даже замены. Опыт показывает, что ситуации, грозящие повреждением шпинделя, к сожалению, возникают довольно часто, так что система позволяет владельцам станка экономить время и деньги. Опыт поставок, начавшихся в 1999 году, показывает, что оборудование фирмы Hermle отлично зарекомендовало себя в автомобильной и авиационно-космической промышленности, в общем машиностроении, при производстве оптики и медицинской техники, в инструментальном производстве и во многих других областях, где требуется высокоточная, производительная и надежная фрезерная обработка от трех до пяти осей. Ко всему сказанному остается добавить, что сам по себе станок, даже с ЧПУ, это набор механизмов, которыми нужно правильно управлять. Речь прежде всего идет об управляющих программах (УП) для станков с ЧПУ. Методы получения этих программ могут быть разными от написания вручную до использования CAM-систем. Работа вручную или с помощью простых систем внутри ЧПУ станка не свободна от многих недостатков здесь и длительное время написания программ, и существенные ограничения по видам обработок (изделий), программу для которых можно подготовить подобным способом и т.п. Об этом подробно рассказывалось в статьях, авторы которых имеют отношение к обработке на станках с ЧПУ 2. Что же касается CAM-систем, скажу следующее. Таких систем, различных по возможностям, ценам и так называемым “уровням”, в мире довольно много. Для 1 См.: “Unigraphics + VERICUT: оптимальная формула работы со станками Mazak” (CADmaster, 2/2006, с ) CADmaster

2 ста: нужно создать некую управляющую поверхность (по аналогии с некоторыми штатными многоосевыми операциями Unigraphics), по нормали к которой и будет формироваться траектория движения инструмента, спроецированная на фасетное тело. Приложение вызывается через пользовательскую операцию MILL_USER (см. левую часть рис. 1), диалоговое окно Mesh_5axis представлено в правой части рис. 1. На рис. 2 показана модель задней части автомобиля (синий цвет) и половина управляющей поверхности (голубой цвет). Ну и наконец результаты. На рис. 3 та же часть автомобиля, уже обработанная, а на рис. 4 модель, собранная из двух половин. Вот такая любопытная работа была проделана в течение одного дня. Выполнялась эта работа как раз на ООО “Завод Прогресс”. В данном случае наш отдел выступал лишь как демонстпрограммное обеспечение решения сложных задач в части подготовки управляющих программ отдел САПР и инженерного анализа компании CSoft предлагает и использует связку Unigraphics и VERICUT. Задачи, которые может и должно решать оборудование Hermle, как раз под стать двум этим системам. Unigraphics система высокого уровня (CAD/CAM/CAE), предназначенная для решения всего комплекса задач, стоящих перед инженерами на всех этапах создания сложных технических изделий (предварительное проектирование, этап инженерного анализа и оптимизации конструкции, изготовление). Она широко используется в аэрокосмической промышленности, автомобилестроении, общем машиностроении, производстве бытовой техники, игрушек, медицинских инструментов. Рабочее место представляет собой набор модулей, каждый из которых отвечает за определенные функции. Это позволяет составить оптимальный набор для решения различных задач в том числе и технолога, то есть специалиста, отвечающего непосредственно за изготовление изделия (речь идет о CAM-модулях системы Unigraphics). VERICUT программный комплекс для визуализации процесса обработки деталей на станках с ЧПУ, проверки и оптимизации управляющих программ в любых форматах. Самая важная и главная задача этого ПО выявить и исключить до начала реальной обработки возможные столкновения рабочих органов станка. Ниже мы приведем примеры работы этих систем применительно к станкам Hermle. Даже исключительно мощный по функционалу Unigraphics, к сожалению, умеет далеко не всё, но существует возможность разрабатывать под эту систему собственные приложения, есть и опыт таких разработок, а значит недостающий функционал можно пополнить. Тем более это необходимо при появлении специфических задач, которые штатными средствами системы Unigraphics либо не решаются вовсе, либо решаются не лучшим образом. Как было замечено коллегой, среди областей, где станки компании Hermle наиболее востребованы, инструментальное производство. Посему рассказ о работе с этим оборудованием резонно начать с характерного представителя упомянутого вида производства санкт-петербургского ООО “Завод Прогресс”. Рис. 2 ООО “Завод Прогресс” (Санкт-Петербург) Знакомство с этим предприятием и его специалистами началось с любопытного, даже несколько забавного случая. В сентябре 2007 года к нам в отдел обратились с не совсем стандартной задачей. Требовалось выполнить на станке уменьшенную модель автомобиля Mazda RX8 (масштаб 1:5). Материал пенополиуретан, станок Hermle C40. Нетривиальность задачи заключалась в Рис. 1 том, что модель, по которой должна была производиться обработка, была результатом сканирования реального автомобиля и, соответственно, в конечном счете представляла собой фасетное тело. То есть не твердое тело, состоящее из поверхностей, граней и т.п., а тело, образованное огромным количеством треугольничков вместо поверхностей. “Ну и что тут такого? возразят мне. Обрабатывать фасетные модели позволяют многие CAM-системы, да тот же Unigraphics!”. Позволять-то они позволяют, но только в трех осях. А вот вести обработку подобных моделей в пяти координатах такой возможности нет Правда, к тому моменту специалистами отдела САПР и инженерного анализа при помощи средств UG/Open уже был разработан собственный модуль, позволяющий вести пятикоординатную обработку фасетных тел. Суть этого приложения, названного Mesh_5axis, про- 2 См., например: “Будущее наступает сегодня. Станок CHIRON и система Unigraphics на предприятии “СКИФ-М” (CADmaster, 2/2005, с ) и уже упомянутую статью “Unigraphics + VERICUT: оптимальная формула работы со станками Mazak”. CADmaster

3 МАШИНОСТРОЕНИЕ Рис. 3 Рис. 4 ратор своих возможностей в плане разработки собственных приложений. Специалисты завода давние пользователи системы Unigraphics. И, конечно, задача, которую мы решали на станке Hermle C40, не совсем характерна для основной деятельности предприятия. Более 60 лет завод занимает лидирующие позиции на рынке технологической оснастки. Производство высокотехнологичной продукции (пресс-формы, штампы, литье изделий из пластмасс) базируется на применении современного оборудования, качественного сырья и работе высококвалифицированного персонала. Здесь реализован полный цикл производства высокопроизводительной технологической оснастки: от 3D-проектирования до серийных партий и гарантийного обслуживания. Выпускаемые пресс-формы применяются для изготовления изделий из пластмасс методом литья под давлением в термопластавтоматах, литья изделий из цветных сплавов и др. Широкий спектр производимых штампов (вырубные, гибочные и др.) находит применение в холодной листовой штамповке из инструментальных сталей и твердых сплавов. В процессе знакомства со специалистами предприятия выяснилось, что даже наличие такого мощного инструмента для работы со станками с ЧПУ, как Unigraphics, не избавило от довольно серьезных проблем при работе со станком Hermle. По большей части причина оказалась в не самом хорошем постпроцессоре. Как известно (и на страницах журнала мы об этом рассказывали), специалисты отдела САПР и инженерного анализа уже многие годы разрабатывают постпроцессоры для системы Unigraphics под любые станки. Потому в тот же день было предложено, не ограничиваясь изготовлением модели автомобиля, продемонстрировать работу постпроцессора для Hermle C40. Такую возможность нам любезно предоставили. Станки Hermle обычно оснащаются двумя видами систем ЧПУ: itnc Heidenhain или Siemens различных версий. Сложилось так, что большая часть оборудования Hermle, поставленного на российский рынок, это станки с itnc Heidenhain 530. Не стал исключением и станок, работающий на заводе “Прогресс”. itnc Heidenhain 530 располагает довольно обширным функционалом для решения различных задач. Когда речь идет о многоосевом оборудовании, к которому относится и Hermle C40, прежде всего важны те инструменты ЧПУ, которые позволяют легко осуществлять программирование именно пятиосевых обработок как позиционных, так и непрерывных. У системы itnc Heidenhain 530 такие инструменты есть, главное уметь ими пользоваться. И задействовать их в постпроцессорах. Коротко поясню. Поскольку основным продуктом, выпускаемым ООО “Завод Прогресс”, является оснастка, то большая часть обработок на станке либо трехосевые, либо пятиосевые фиксированные (такой вид обработки еще называют 3+2). В процессе выполнения операции поворотные столы поворачиваются один раз, занимая определенную позицию на детали (грани), а дальше идет обычная двух- или трехкоординатная обработка. Еще совсем недавно многие постпроцессоры под различные CAM-системы для подобных станков и обработок имели существенный минус. “Программный ноль” (систему координат, относительно которой идет отсчет координат в УП) всегда нужно было устанавливать в определенную точку станка. Приходилось тратить дополнительное время, позиционируя заготовки на станке (их требовалось жестко устанавливать по отношению к этому нолю). Происходило это либо ввиду отсутствия специального функционала в системах ЧПУ, либо по неумению использовать CADmaster

4 программное обеспечение Рис. 5 имеющийся функционал в постпроцессорах. У ЧПУ itnc Heidenhain 530 есть команда Plane, отвечающая за пересчет и перенос “ноля программы” при позиционных поворотах. С ее помощью и удается “отвязаться” от предписанного места ноля. Другими словами, я могу установить заготовку произвольным образом, а привязку “ноля программы” осуществлять на характерных точках заготовки. Что касается пятиосевой непрерывной обработки, при которой станок совершает одновременное движение по всем пяти осям, то для такого режима в арсенале itnc Heidenhain 530 имеется команда М128. Помимо динамического пересчета “ноля программы” она несет в себе и функцию синхронизации (а точнее, коррекции) подачи, поскольку подача для линейных узлов станка и подача для угловых компонентов разные вещи, а в УП она назначается для всего движения в целом. Эти моменты учтены и используются в наших постпроцессорах. Я не говорю о таких элементарных компонентах работы постпроцессора, как вывод круговой интерполяции, осевые циклы, разумеется, в постпроцессорах, разработанных нашим отделом, все это тоже присутствует. Помимо всего прочего, мы стараемся делать постпроцессоры максимально безопасными. Многие, кто сталкивается или сталкивался с пятиосевой обработкой, знают, что самое “темное” место в плане безопасности работы переход от одной операции к другой. В этот момент станок может совершить движение, которое в визуализаторе Unigraphics не увидишь. Для таких случаев, например, при изменении угловых осей от одной операции к другой, постпроцессор вводит дополнительное движение, отводя инструмент в безопасное место. Далее следуют позиционирование угловых осей, подвод в зону обработки в плоскости XY и опускание инструмента по оси Z в начальную точку операции. Всё это и было продемонстрировано на тестовых примерах специалистам ООО “Завод Прогресс”. Результатом стало решение использовать на предприятии постпроцессор, разработанный отделом САПР и инженерного анализа компании CSoft, а также продолжать сотрудничество в плане консультаций и более глубокого обучения работе с ПО. Как уже говорилось, мы стараемся заложить в постпроцессоры максимально безопасную стратегию обработки, но быть абсолютно безопасным не способен ни один даже самый “умный” постпроцессор. Например, в самом Unigraphics можно сформировать такие операции или набор операций, которые столкнут инструмент как с приспособлением, так и с заготовкой при подаче быстрого перемещения. Таких ситуаций может быть немало; чтобы исключить их, мы предлагаем программный комплекс VERICUT. На страницах журнала мы не раз рассказывали о практическом применении этого ПО. Еще раз напомню лишь об основной задаче системы: до непосредственного выхода на реальный станок устранить различного рода ошибки при изготовлении изделий. В первую очередь имеются в виду возможные столкновения рабочих узлов станка, приспособлений, заготовок, инструмента. Нами подготовлено немало моделей различных станков, причем наиболее трудоемким оказывается не столько само моделирование, сколько разработка репостпроцессора блока, который отвечает за распознавание и правильную реакцию узлов станка в VERICUT на команды из УП. Естественно, основные модели линейки Hermle, смоделированные и настроенные в системе VERICUT, у нас тоже имеются. На рис. 5 вы можете видеть рабочую зону станка Hermle C40 с обработанной моделью передней части уже знакомого вам автомобиля. Система VERICUT теперь также используется на предприятии. О совместно проведенной работе, ее результатах и планах на будущее рассказывает ведущий специалист ООО “Завод Прогресс” Дмитрий Юрьевич Баталов: С появлением на нашем предприятии станка Hermle C40 мы столкнулись с проблемой постпроцессора для многоосевой обработки (ранее с разработкой постпроцессоров для трехосевой обработки мы справлялись своими силами). Не хватало опыта и знаний в этой области. Мы обращались к нескольким фирмам, но результаты нас не удовлетворяли. Либо выставлялись ограничения по привязке к нулевой точке, что вызывало большие неудобства, либо между операциями и при смене инструмента станок выполнял непонятные и непредсказуемые “телодвижения”. Попутно возникало множество мелочей, менее опасных для оборудования, но неприятных для операторов и программистов. Фактически приходилось вручную просматривать тексты готовых УП и запускать обработку на свой страх и риск, что рано или поздно привело бы к плачевным последствиям. Счастливый случай свел нас с компанией CSoft и дал возможность на практике убедиться в высоком качестве ее разработок. Предложенный постпроцессор для станка Hermle C40 под Unigraphics практически полностью удовлетворял всем нашим требованиям потребовались лишь незначительные корректировки. За всё время использования постпроцессор не вызвал никаких нареканий. Следующим шагом стало приобретение системы VERICUT, эффективно работающей в связке с Unigraphics. VERI- CUT отличный помощник при проверке УП многоосевой обработки. Смоделировать процесс, включая расположение деталей, заготовок и различных приспособлений, он позволяет со стопроцентной точностью. Теперь, отработав программу в VERICUT, мы можем быть уверены, что при работе станка не случится ничего неожиданного. Это гарантирует сохранность деталей, инструмента, качествен- CADmaster

5 МАШИНОСТРОЕНИЕ Рис. 6 ную и точную работу оборудования, что в конечном итоге самым положительным образом сказывается на качестве выпускаемой нами продукции. Со своей стороны мы надеемся на дальнейшее сотрудничество с предприятием, желаем ему успешного развития. И расширения станочного парка. НПО “Сатурн” (Рыбинск) Если ООО “Завод Прогресс” предприятие относительно небольшое, то научно-производственное объединение, о котором пойдет речь дальше, одно из крупнейших и известнейших производств как в нашей стране, так и в мире. Это НПО “Сатурн”. Основной продукцией предприятия являются авиационные двигатели различного назначения, в том числе беспилотных аппаратов и корабельные, а также энергетическое оборудование. НПО “Сатурн” современное технологичное производство, которое позволяет изготавливать детали газотурбинной техники любой степени сложности, различных типоразмеров с широким спектром механических характеристик. Парк металлообрабатывающего оборудования превышает единиц, в том числе металлургического около 2000 единиц. Автоматизированные линии и станки с программным управлением по ряду направлений серийного производства составляют более 40% от общего количества оборудования 3. На НПО “Сатурн” оборудование Hermle представлено, пожалуй, наиболее массово как в количественном плане, так и в номенклатурном станки этой марки работают здесь и на инструментальном производстве, и на производстве общей механической обработки. Если при изготовлении инструментальной оснастки (штампов, пресс-форм и т.п.), как мы уже говорили, превалирует либо трехосевая обработка, либо многоосевая позиционная (3+2), то в процессе изготовления деталей, например, авиационного двигателя помимо упомянутых видов обработки может применяться и непрерывная пятиосевая. Оборудование Hermle вполне справляется с этими задачами. С НПО “Сатурн” у нашего отдела давние взаимоотношения. На предприятии давно работают системы Unigraphics и VERICUT, причем специалисты НПО являются высококвалифицированными пользователями. Между нашими компаниями идет постоянный обмен опытом. На сей раз к нам обратились с довольно интересной задачей. Нужно было изготовить оседиагональный центробежный импеллер из титанового сплава (подробности относительно его геометрии и внешнего вида по понятным причинам останутся за рамками нашего рассказа). Наряду с непосредственным изготовлением и обеспечением геометрических параметров одной из основных задач было существенное уменьшение времени обработки по сравнению с временем изготовления аналогичных изделий на предприятии. Моделирование и особенно изготовление подобных изделий (авиационных лопаток, импеллеров и т.п.) нашему отделу очень близки, в этом направлении нами накоплен довольно большой опыт. Снова понадобилась разработка собственного приложения к Unigraphics этого требовали сложная геометрия лопаток импеллеров и, соответственно, большие трудности в формировании наиболее эффективных траекторий обработки. После нескольких попыток обработать поверхность лопаток моноколеса в Unigraphics с использованием штатных стратегий (Sequential Milling, Variable Contour) возникла идея написать свое UG\Open-приложение, которое облегчило бы эту работу. Не сказать чтобы те попытки были абсолютно безуспешными скорее не совсем приспособленными к стратегии Unigraphics для обработки подобных изделий Существует устойчивый миф, в который и сегодня верят многие технологипрограммисты. Он настолько живуч и распространен, что, встречаясь с ним на очередном предприятии, уже и не удивляешься. Собственно миф состоит в следующем: “Поверхность лопатки линейчатая, поверхность конического инструмента линейчатая, стало быть можно эти линии образующих совместить!” Светлая идея, вот только такая возможность существует не для всех линейчатых поверхностей! Грубо говоря, к конической поверхности приложить конический инструмент по линиям образующих в ряде случаев можно, а в ряде случаев нет. Поэтому, приложив фрезу боком к поверхностям лопатки колеса, вы во многих ситуациях получите или подрез части поверхности, или недорез. Потому и было разработано приложение, названное UG_blades, которое решает подобную проблему. В основе алгоритма, рассчитывающего положение инструмента на обрабатываемой поверхности, метод деления пополам. То есть существует диапазон изменения положения оси инструмента между нормалью к поверхности и вектором образующей. В каждом из положений производится проверка на пересечение инструмента с обрабатываемой поверхностью и диапазон сокращается вдвое до тех пор, пока “коридор” этого диапазона не сократится до 0,001 градуса (более чем достаточно). UG_blades многократно использовалось нами при изготовлении импеллеров на других предприятиях, пример изготовленного колеса вы можете видеть на рис. 6 (еще раз замечу в скобках, что показанное на рисунке гипотетическое изделие продукцией НПО “Сатурн” не является). Приложение справилось со своей задачей и сейчас. Несколько слов о еще одном, также нестандартном шаге, предпринятом на- 3 Информация с сайта компании ( CADmaster

6 программное обеспечение шими специалистами. Многие из тех, кто работает с постпроцессорами к системе Unigraphics, знают, что программы, получаемые такими постпроцессорами, прямые. Специфика изготовления моноколес, а в особенности отладки этого процесса, заключается в том, что технологию часто приходится отлаживать на двух-трех лопатках колеса. Причем, случается, не на первых двух-трех, а на произвольных номерах. Чтобы упростить работу в подобном контексте, нами был разработан постпроцессор, который формирует не прямую программу, а управляющую (главную) и подпрограммы. В главной программе осуществляется вызов инструментов и начальные угловые позиционирования заготовки, после чего вызываются подпрограммы, которые собственно и содержат в себе траектории обработок. В начале главной программы через переменные задается количество лопаток колеса (его можно задавать и при постпроцессировании в системе Unigraphics), указывается начальное количественное положение обработки, конечное положение, число обрабатываемых лопаток. В ней же перед каждым вызовом подпрограмм через логические условия осуществляется контроль когда и на каких лопатках эти подпрограммы применять. Все вышесказанное, а также некоторые технологические новшества, примененные нашими специалистами, обеспечили результат, который превзошел все ожидания! Время обработки колеса оказалось в 4 раза меньше того, что сегодня требуется предприятию для производства аналогичных изделий. И это при всех довольно жестких требованиях как к качеству изделия, так и к технологическим особенностям изготовления. О результатах работы наших специалистов рассказывает заместитель главного инженера НПО “Сатурн” Сергей Юрьевич Денисов: Сотрудничество нашей компании с CSoft является безусловно полезным: благодаря совместной работе мы приобретаем опыт эксплуатации многоцелевых обрабатывающих центров, а также осваиваем новые наукоемкие технологии, которыми владеют специалисты компании. Надеемся на продолжение сотрудничества в области внедрения новых технологий и применения таких информационных систем, как Unigraphics, VERICUT, ProCAST и PAM-SHTAMP. Отдел САПР и инженерного анализа будет рад и дальше сотрудничать с одним из лидеров научной и инженерной мысли нашего государства! НПЦ АП им. Н.А. Пилюгина (Москва) Опыт совместного использования Hermle, Unigraphics и VERICUT был применен нами и в Научно-производственном центре автоматики и приборостроения им. Н.И. Пилюгина. Центр специализируется в области бортовых систем наведения, навигации и управления движением ракет и космических аппаратов; является головным разработчиком и производителем систем управления для ракетных комплексов, ракетоносителей, разгонных блоков и космических аппаратов. Специалистами предприятия успешно реализованы более 80 крупных проектов в интересах науки, обороны страны, экономики и международного сотрудничества в космосе. Другие направления деятельности: мониторинговые системы и диагностическая аппаратура для медицины; автоматизированные системы управления технологическими процессами в энергетической, металлургической и газовой промышленности; диагностическая аппаратура для легковых автомобилей 4. Предприятие использует возможности и Unigraphics, и VERICUT. На одном из его участков работают два станка Hermle: C1200U и C40, причем первый относится к устаревшей линейке, а второй к новой. Задача, которая была поставлена перед нашими специалистами, заключалась в том, чтобы проекты, разработанные под старый станок, можно было выполнять и на новом благо кинематические схемы станков подобны, а различаются в основном рабочие зоны. Следовательно, требовалось так модернизировать постпроцессор, чтобы формируемые программы были бы пригодны для обоих станков при минимальном объеме ручных правок в УП. Надо отметить, что на предприятии также используется функционал ЧПУ itnc Heidenhain версии как 430, так и 530 для обработки с фиксированными угловыми положениями (3+2) цикл 19. Этот цикл предшественник команды Plane, о которой упоминалось выше. Кроме того, он решает задачу пересчета и переноса программной системы координат при фиксированных поворотах столов. Для пятиосевой непрерывной обработки также используется команда M128. Помимо рабочих зон обработки, станки различаются и расположением референтных точек (референтная точка это система координат, не зависящая от “программного ноля”). Существует команда M92, наличие которой говорит о том, что координаты, заданные в кадре вместе с М92, это координаты относительно референтной точки. Такими точками довольно удобно пользоваться для безопасных отводов при перепозиционировании между многоосевыми операциями, при объезде зоны обработки перед сменой инструмента или после смены. Все эти моменты используются в разработанных нами постпроцессорах. А проблема различного расположения референтных точек решена с помощью пользовательских переменных Q, так что поправлять требуется только эти величины. В УП это выглядит таким образом: Q20 = 500; X-coordinate for M92: C1200 = +500, C40U = +900 Q21 = -790; Y-coordinate for M92: C1200 = -790, C40U = -560 Дальше в теле УП появляются в различных местах кадры, схожие с этими: 6 L YQ21 R0 F MAX M92 7 L XQ20 R0 F MAX M92 Специалисты, хорошо знающие системы ЧПУ itnc Heidenhain, могут обоснованно возразить, что референтные точки в ЧПУ настраиваемые и что их можно было бы перенастроить на одном из станков. Всё это так, но на данном предприятии в силу ряда причин решено было этого не делать И еще несколько слов в завершение. Нами накоплен довольно большой опыт работы со станками компании Hermle в связке с программным обеспечением Unigraphics и VERICUT. Разработки сотрудников отдела постпроцессоры и созданные в VERICUT модели станков с успехом используются на множестве предприятий. Мы открыты для взаимодействия с любыми компаниями, располагающими таким оборудованием или планирующими его приобретение, готовы к решению задач, связанных с подготовкой управляющих программ любой сложности, верификацией и оптимизацией УП. Не менее детально знакомы наши специалисты и с другим оборудованием: Chiron, DMU, Mazak, Willemin-Macodel. Владельцам этих станков мы также предлагаем всяческое содействие в области подготовки управляющих программ. Николай Батарев CSoft Тел.: (495) Специалисты отдела САПР и инженерного анализа компании CSoft выражают искреннюю благодарность всем специалистам компаний-партнеров, упомянутых в статье, за совместную работу, за теплые слова. Надеемся, что наше сотрудничество будет продолжаться и расширяться. 4 Информация с сайта компании ( CADmaster

docplayer.ru

Эксплуатация станков Hermle в аэрокосмической отрасли

The Use of Hermle’s Machining Centers in Aerospace Industry

Aerospace industry commonly uses a wide range of special alloys that are very hard in machining. Rocket parts are of very complex design and its batch volume is rather small. Engineers of Khrunichev State Research and Production Space Center affirms that Hermle’s universal milling machines and machining centers demonstrate its high efficiency in the aerospace production area.

П.В. Рябчиков, начальник цеха,

М.П. Турьев, заместитель начальника цеха,

ГКНПЦ им. М.В. Хруничева,

г. Москва (Россия)

Приобретению 10 высококлассных станков фирмы Hermle заводу им. Хруничева помог случай. Станки планировались для поставки в другую организацию, но там возникли проблемы, и было принято решение передать станки на предприятие, являющееся флагманом технического прогресса (как раньше, в СССР, так и сейчас, в России). Выбор был не случайным: станки Hermle великолепно подходят для работы в ракетно-космической отрасли.

В аэрокосмической отрасли широко применяются материалы, сочетающие в себе противоречивые свойства: жаропрочность и морозостойкость, высокую прочность и небольшой удельный вес и т. д. Именно здесь и проявились великолепные возможности универсальных фрезерных центров Hermle. Они оказались наиболее близки к требованиям производства ракетно-космических комплексов: изготовление небольшими сериями сложнейших деталей из титановых, алюминиевых и магниевых сплавов, специальных конструкционных и легированных сталей. Успех последней новинки предприятия — ракеты-носителя «Ангара» — во многом стал возможным благодаря изготовлению корпусных деталей из нового высоколегированного коррозионно- устойчивого сплава 07Х16Н6, обладающего высокой прочностью, коррозионной стойкостью и морозоустойчивостью, но, как говорят наши специалисты, «очень противного и капризного в обработке». Станки Hermle блестяще справились с этой задачей. К слову, в программе предприятия детали из специальных сплавов, которые не находят широкого применения в машиностроении именно из-за сложности работы с ними, занимают значительную долю.

Станки Hermle наиболее близки именно к ракетному производству. Технический уровень станков сегодня полностью соответствует требованиям, предъявляемым к выпускаемой продукции. Они легки в переналадке, что очень удобно в условиях единичного и мелкосерийного производства. Отсутствуют проблемы с поставкой комплектующих и инструмента (их можно найти в любом каталоге). Особенно важно для нас, производственников, наличие у Hermle быстрореагирующей и грамотной службы сервиса.

Станкам, поставленным на завод имени М.В. Хруничева, довелось сыграть не совсем характерную роль: именно благодаря новым станкам на предприятии сложилась команда молодых, энергичных, технически подготовленных специалистов. К моменту появления на предприятии новых станков группа выпускников СТАНКИНа оказалась не у дел: закончились договоры на обучение, практику работы на станках с ЧПУ прошли, успешно защитили дипломы, но в подразделения их брать не спешили. Ребята подумывали о другом месте работы. Но необходимость освоения новой, интересной техники решила их судьбу. Они остались и взяли на себя основной труд по внедрению станков Hermle в производственный процесс, и смогли создать отдельную структуру центра, которая в последствии была реорганизована в отдельную фирму.

Сегодня молодежь до 30 лет составляет основной костяк участка программных станков цеха. Снята острота кадровой проблемы. Молодым интересно работать с такой техникой. Результаты их труда видны, прежде всего, в переводе старых технологий на новое оборудование.

На универсальные обрабатывающие центры Hermle, такие как 1200U, C1200V, С600 U, C600V удалось перевести, кроме фрезерных, ряд расточных операций и даже некоторые виды обработки, ранее выполнявшиеся на карусельных станках. 5-осевые обрабатывающие центры удобны тем, что позволяют экономить станочную оснастку (деталь обрабатывается с одного установа). В процессе работы можно проводить контрольные замеры. Удалось почти полностью убрать межоперационную слесарную обработку. Все это привело к значительному сокращению трудоемкости и затрат станочного времени. Если раньше деталь изготавливалась на 5–8 станках, то сегодня — на одном.

Но не все так просто. Станки требуют особого отношения к себе — это и температурный режим в помещении, и качество электропитания, и степень чистоты сжатого воздуха. Для их обслуживания требуется специально обученный штат ремонтников. Качество инструмента должно соответствовать режимам обработки. Должна развиваться и автоматизация инженерного труда. Один технолог с компьютером заменяет 5–6 человек. Подготовка технологической документации в электронном виде происходит легче, быстрее, удобнее. К этому идет весь мир.

В последние годы линейка станков Hermle интенсивно обновляется, идет поставка в Россию более совершенных машин. Например, в этом году начали поставляться 5-координатные ОЦ С-50 для обработки крупногабаритных корпусных деталей. Но сказать, что имеющиеся на заводе станки им сильно уступают, было бы совершенно не корректно. Вы же не покупаете новый компьютер, как только в продаже появляется новая системная плата? Так же и с оборудованием. Нам удалось приобрести отличные станки, которые нас устраивают на 99,9 %.

Продукция Hermle хороша и тем, что даже 10-летний станок остается современным, а 4–5-летние станки находятся очень близко к вершине технического прогресса.

| Представительство в Украине HERMLE WWE AG Украина, 04050, г. Киев, ул. Мельникова, 2/10 тел.: +380 44 536-55-10 моб.: +380 67 508-15-38 [email protected] | ООО «ХЕРМЛЕ ВОСТОК» Россия, 127018, г. Москва, ул. Полковая, 1, строение 4 тел.: +7 495 221-83-68 факс: +7 495 221-83-93 [email protected] |

www.informdom.com

Ремонт и сервис станков HERMLE. Хермле.

Низкое качество услуг в Германии? Это не про нас! Мы на фирме Hermle уже давно поняли, что нельзя сводить сервис к вежливым, но некомпетентным ответам по телефону. Поэтому мы последовательно и целенаправленно развивали спектр услуг.

Снабжение запчастями в течение нескольких часов, будь то для новых или для старых моделей станков, быстрая помощь сотрудников нашей сервисной службы и концепции обучения с точной ориентацией на практические нужды для нас являются делом само собой разумеющимся, как и консультации по сбыту там, где это необходимо.

Работники нашего сервиса находятся в непосредственной близости от Вас. Вы можете воспользоваться услугами техников по сервису наших зарубежных партнеров, которые помогут Вам на местах. Сервисные контракты и договоры о сроках реагирования индивидуально согласованы с производственным процессом заказчика. Надежное и быстрое обеспечение запасными частями, в том числе для станков старых моделей.

ОБМЕН ДАННЫМИ

ДИСТАНЦИОННОЕ УПРАВЛЕНИЕ

ДИСТАНЦИОННАЯ ДИАГНОСТИКА

КОНФЕРЕНЦ-СВЯЗЬ

ОБСЛУЖИВАНИЕ ЗАКАЗЧИКОВ НА МЕСТАХ

ДОГОВОР О СРОКАХ РЕАГИРОВАНИЯ

ОБСЛУЖИВАНИЕ ПО ВЫЗОВУ

СЕРВИСНАЯ ЛИНИЯ ПРЯМОЙ СВЯЗИ

СЕРВИСНОЕ ОБУЧЕНИЕ

ТЕЛЕСЕРВИС

ЭКСПЛУАТАЦИОННАЯ ГОТОВНОСТЬ

ПРОФИЛАКТИЧЕСКИЙ УХОД

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И СЕРВИСНЫЕ КОНТРАКТЫ

Кроме того, Вы можете сообщить нам о неполадках и передать сервисные заказы по факсу, электронной почтой или с использованием автоответчика.

eMessenger – круглосуточная информация по всему миру о состоянии Ваших станков

Повышенная эксплуатационная готовность станков и сокращение простоев производства благодаря немедленному оповещению в случае неполадок. Предупредительные сообщения обеспечивают возможность профилактических и плановых остановов оборудования. Календарная функция позволяет направлять аварийные сигналы ответственному персоналу в определенное время и для конкретных станков.

(пн.-пт. с 18:00 до 6:00, сб. + вс. с 00:00 до 24:00).

Эскалационная функция позволяет определять дополнительных абонентов, которые должны быть оповещены.

hermle-stanki.ru

Для HERMLE «трудных» материалов нет