Хим оксидирование: Оксидирование – что это, виды, особенности

alexxlab | 15.05.2023 | 0 | Разное

Оксидирование – что это, виды, особенности

В процессе обработки металла большое значение имеет правильная защита материала от коррозии. Именно коррозийное разрушение приводит к тому, что металлические изделия постепенно начинают терять свою прочность и надежность, значительно уменьшается их устойчивость к внешним нагрузкам.

В промышленности создано большое количество методов, которые могли бы существенно нарастить качество защиты от коррозии. И одним из таких распространенных средств является оксидирование.

Этот материал мы посвятим рассмотрению вопроса о том, что такое оксидирование, как оно проводится и работает. Это помогает лучше понять особенности процесса, провести его в полном соответствии со всеми установленными техническими требованиями.

Что такое оксидирование

Химический состав металла отличается возможностью появления на нем специальных оксидных пленок, если оказываются созданы соответствующие условия. Это необходимо для того, чтобы исключить контакт материала с источниками окисления, затормозить постепенный процесс разрушения металла.

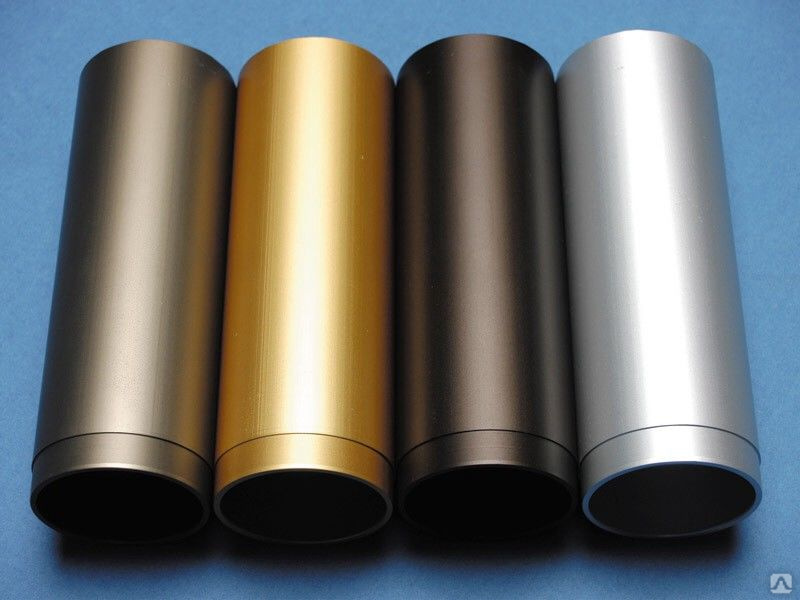

Кроме непосредственной задачи по защите материала, оксидирование также может использоваться и в целях изменения внешнего вида материала. Это помогает придать ему особые внешние качества, сделать значительно более красивым и эстетичным.

Сам процесс оксидирования может проводиться различными способами. В промышленности встречается электрохимическое, химическое, микродуговое и термическое оксидирование. В этом материале мы расскажем о том, чем различные средства отличаются друг от друга.

Химическое оксидирование

Существует множество средств, при помощи которых потенциально может проводиться оксидирование. И химический способ относится к категории одних из наиболее часто используемых.

Применение такого средства предполагает, что будет проводиться обработка изделия в растворе с четко продуманной рецептурой. Это могут быть как расплавы, так и окислители. В составе такого раствора часто встречаются нитраты, хроматы и другие компоненты, способные оказывать на материал аналогичное окислительное воздействие.

В процессе проводится пассивация поверхности. Это значит, что в результате химической реакции начинает формироваться декоративный или защитный слой, блокируется воздействие агрессивных внешних сред, потенциальных катализаторов коррозии.

Химическим методом можно оксидировать как черные, так и цветные металлы. В случае с черными металлами, температура раствора должна составляет 30-100 °С. Лучше всего показывают себя при проведении обработки составы с большим содержанием щелочей или кислот.

Если оксидирование планируется проводить с использованием кислот, раствор выбирается с учетом текущего состава и других особенностей металла. Чаще всего смешивается сразу несколько кислот, которые могли бы сформировать на поверхности материала специальную оксидную пленку. Больше всего распространены соляная и азотная кислоты, к которым могут добавляться различные присадки.

Не менее распространено и щелочное оксидирование. Диапазон температур при его проведении составляет 30-180 °С и чтобы добиться корректного проведения процедуры, его стоит строго соблюдать. При этом раствор создается на основании различных типов окислителей. После того, как обработка будет завершена, с поверхности удаляются все следы рабочего состава, деталь проходит просушивание. Иногда этот метод комбинируется со специальной обработкой в окислительных растворах.

При этом раствор создается на основании различных типов окислителей. После того, как обработка будет завершена, с поверхности удаляются все следы рабочего состава, деталь проходит просушивание. Иногда этот метод комбинируется со специальной обработкой в окислительных растворах.

Химическое оксидирование хорошо показывает себя на практике. При этом стоит учитывать, что формируемый на поверхности материала слой менее стойкий и долговечный, чем пленка, которая вырабатывается при использовании другого распространенного метода – анодирования.

Термическое оксидирование

Как можно понять по названию, такой процесс напрямую связан с использованием при обработке металла высоких температур. Но просто нагреть металл недостаточно. Требуется также поместить изделие в среду, которая сформирована с нужным уровнем содержания кислорода.

Чтобы прогреть материал до установленного уровня, требуется использовать специальную печь. Если планируется оксидировать сталь низколегированной группы, либо сделать это с железом, температура не должна превышать отметку в 350 градусов.

Когда проводится обработка легированной стали, максимальная температура увеличивается до 700 °С. Длительность обработки при этом составляет около часа.

Этот метод формирования оксидной пленки наиболее распространен при работе с кремнием. Чтобы материал получил высокий уровень защитных свойств, требуется создавать температуру, которая будет находиться в диапазоне от 800 до 1200 °С.

Анодирование

Анодированием называют оксидирование анодным либо электрохимическим методом. Потому, если вы встречаете такие обозначения процесса, можно сразу понять, что речь идет об одной и той же процедуре.

Чтобы сформировать стойкую оксидную пленку, применяется электролит. Он может быть как твердым, так и жидким. Когда проводится анодирование, используется положительный потенциал поверхности металла.

Активно используется анодирование, если нужно изменить внешние свойства материала, сделать его более эстетичным. При этом удается комбинировать как декоративные, так и защитные свойства для достижения одной цели.

Метод отличается универсальностью. Его можно применять для разных вариантов металлов и сплавов, но с учетом их первоначального состава. Как показывает практика, более всего распространен такой метод в том случае, если требуется провести обработку алюминия.

Плазменное оксидирование

При рассмотрении особенностей такого процесса нельзя забывать про использование плазменного метода обработки. Его особенность заключается в том, что в отличие от термического оксидирования, формируется не высокая, а низкая температура. Само изделие при этом находится внутри специально созданной с учетом особенностей материала плазменной среды.

При формировании плазмы используется ток. Таким образом удается обрабатывать кремний, а также полупроводники из различных материалов. Кроме своих непосредственных задач по защите, метод востребован, потому что помогает повысить степень светочувствительности некоторых типов изделий, которые нуждаются в этом больше всего.

Микродуговое оксидирование

Еще один метод, который активно применяется в ходе работ по созданию оксидных пленок – это микродуговое оксидирование. Название этого процесса также можно встретить под кратким обозначением «МДО».

Название этого процесса также можно встретить под кратким обозначением «МДО».

Оксидные слои, которые формируются в результате такого воздействия на материал, оказываются многофункциональными. Эта методика во многом схожа по своим особенностям с анодной обработкой. Защитные свойства, которые формируются в результате, оказываются очень высокими.

Материал отлично защищается от термического воздействия, изолируется от агрессивных сред, которые провоцируют формирование коррозии. Нельзя также забывать и про декоративные особенности. Со стороны может показаться, что изделие после микродугового оксидирования становится керамическим. Но это только внешнее впечатление, потому что все остальные центральные особенности сохраняются.

Как отмечают специалисты, если рассматривать все методы оксидирования, то именно микродуговое привлекает к себе заметный интерес. Оно помогает формировать очень стойкое и прочное покрытие, что решает распространенную проблему – стирание оксидной пленки, потенциально приводящее к развитию коррозии и другим вариантам повреждения материала.

Чтобы провести микродуговое оксидирование применяется электролит с малым уровнем концентрации щелочи. При этом в него подается переменный или импульсный ток строго заданной частоты. Специального изменения свойств и какой-либо дополнительной подготовки при этом не требуется – материал просто нужно очистить.

Во время создания оксидных пленок применяется большое количество микроразрядов. Они передвигаются по хаотичным траекториям. При этом, удается сформировать как термическое, так и плазмохимическое воздействие.

Одно из преимуществ такого метода заключается в том, что само покрытие оказывается очень глубоко проникающим. Ему удается проникнуть вглубь материала на 70%. При этом еще 30% покрытия оказывается с наружной стороны, что позволяет формировать комплексную защиту с максимальной степенью защищенности.

Стоит также обратить внимание и на толщину покрытия. Она варьируется в диапазоне от 200 до 250 кг, что позволяет говорить о по-настоящему высоких показателях. При выборе определенной температуры электролита также уделяется большое внимание тому, с каким исходным материалом предстоит работать. Температура отличается от 15 до 400 °С.

Температура отличается от 15 до 400 °С.

Большое значение также имеет и то, какой именно электролит применяется в процессе. Вне зависимости от того, какой состав используется, какого-либо особого влияния на окружающую среду не оказывается.

В пользу выбора такого метода говорит доступность оборудования, его компактность и тот факт, что сами электролиты отличаются повышенным уровнем рассеивающих свойств. Это помогает работать с различными деталями, в том числе теми, у которых сложная форма, есть большое количество выемок и других особенностей рельефа поверхности.

Особенности использования оксидирования в процессе работы с алюминиевыми сплавами

При рассмотрении особенностей процесса оксидирования, особенно пристальное внимание стоит уделить вопросу создания оксидных слоев непосредственно на поверхности материала. Причина заключается в том, что в этом случае допустить ошибку становится значительно проще, чем с в случае с черными металлами. Тогда вся работа пойдет насмарку.

В процессе работы с алюминием используется несколько описанных ранее методов. Это химический, микродуговой и электрохимический. Рассмотрим их подробнее далее.

Анодное оксидирование алюминия и его сплавов

Во время работы с алюминием часто применяется его анодирование. Этот метод помогает значительно повысить степень защищенности от атмосферной коррозии, как для самого материала, так и для сплавов, которые формируются на его основе. Создание стойкой оксидной пленки таким методом также помогает подготовить поверхность для последующего успешного выполнения окрашивания выбранным типом состава.

Во время подобного метода обработки, с внешней стороны материала удается получить стойкое покрытие, которое будет отличаться повышенным уровнем защиты как от контакта с водой, так и кислот. Если рассматривать состав пленки, то больше всего в ней будет именно оксида алюминия. При этом стоит также обратить внимание на то, что основные характеристики твердости будут меняться в зависимости от того, какой состав у исходного материала:

- Технический алюминий – от 5000 до 6000 Мпа.

- Алюминиевые сплавы – от 2000 до 5000 Мпа.

Еще один важный показатель слоя, который формируется при использовании анодного оксидирования составляет 1014 – 1015 Ом·м.

Важная особенность анодного оксидирования заключается в том, что оно позволяет гибко формировать особенности каждого конкретного слоя. Он может иметь разную твердость, степень пористости, эластичность и другие ключевые показатели, которые стоит учитывать. Все что нужно при выполнении обработки для изменения характеристик конкретного слоя – отрегулировать состав электролита или сменить характеристики проводимого в конкретном случае электролиза.

Если электролит, который применяется в конкретном случае, создает кислую или нейтральную среду, на поверхности защитный слой создается очень быстро. При этом происходит стремительное твердение до заданных ранее показателей.

Электрохимическое оксидирование алюминия

Если в рамках выполняемой обработки выполняется электрохимическое оксидирование, то первичная пленка оказывается очень тонкой.

На практике доказано, что рост пленки прекращается в том случае, если она достигает толщины 0,1 мкм. Чтобы спровоцировать дальнейшее разрастание защитного слоя, нужно использовать повышение напряжения строго в первоначально заданном диапазоне.

Стоит также обратить внимание на способность электролита к постепенному растворению формирующегося оксида алюминия и пленки, которую он способен создавать на поверхности материала. Потому нужно контролировать параметры проведения процедуры для того, чтобы пленка не растворялась, а наращивалась до уровня толщины до 2 мкм. Покрытие в таком случае будет отличаться как хорошими защитными показателями, так и низким уровнем пористости.

Если во время процедуры используется электролит, он может быстро растворить оксидный слой, либо сделать пленку значительно более толстой. Это зависит от состава, температуры и других условий.

В ряде случаев наблюдается ситуация, при которой скорость окисления значительно превышает скорость процесса, с которым на материале формируются окислы. В таком случае нужно контролировать ее стандартными методами.

В таком случае нужно контролировать ее стандартными методами.

Также стоит обратить внимание на степень толщины оксидной пленки. На этот параметр напрямую влияет то, насколько хорошо электролит может растворять конкретные варианты оксидов, как ведет себя материал, который оказывается погружен в него.

Еще один параметр, на который стоит обратить внимание – это непосредственно сама толщина оксидного покрытия. Во многом на нее влияет состав алюминия и сплавов, которые создаются на его основе. Считается, что обработка чистого алюминия значительно проще, чем работа с его сплавами – при анодировании слой удается сформировать значительно быстрее.

Если в сплаве есть большое количество различных добавок, пленка будет образовываться медленнее, значительно сложнее будет сформировать пленку, которая по своим характеристикам полностью подходит под ваши требования. Особенно сильное негативное влияние на качество оксидирования оказывает наличие в составе сплава таких компонентов, как медь, железо, марганец и магний. Если они есть, велика вероятность того, что защитная прослойка станет менее качественной и ровной. Такой дефект провоцируется тем, что при формировании пленки происходит формирование соединений, которые затем растворяются, создают пленки и пустоты.

Если они есть, велика вероятность того, что защитная прослойка станет менее качественной и ровной. Такой дефект провоцируется тем, что при формировании пленки происходит формирование соединений, которые затем растворяются, создают пленки и пустоты.

Применение оксидирования помогает получить пленку, которая состоит сразу из двух слоев. Один располагается непосредственно на границе с металлом. Именно он отвечает за формирование стабильной барьерной среды. Второй слой более толстый, в нем больше пор, выше мягкость. Он эффективно проникает в сам материал и делает его значительно более защищенным от большинства потенциальных внешних угроз.

Химическое оксидирование алюминия

Рассматривая процесс формирования на алюминии и его сплавах специальной оксидной пленки, стоит обратить внимание и на методы химического оксидирования. Эта технология востребована в промышленности, потому что отличается доступной стоимостью, сравнительной простой в реализации подготовкой изделия и рядом других преимуществ.

Важная особенность такого процесса заключается в том, что он не использует во время работы электрического тока. Изделие из алюминия или одного из сплавов помещается непосредственно в раствор хроматов. Это стимулирует постепенное появление оксидных пленок, помогает значительно ускорить процесс работы с крупными партиями – доступна одновременная параллельная обработка деталей.

Стоит отметить высокий уровень качества пленок, который, тем не менее, уступает анодированию и электрохимическим пленкам. Толщина подобного покрытия будет составлять до 3 мкм. Подобного оксидного слоя на практике вполне хватает для того, чтобы устранить большинство потенциальных угроз и оградить заготовку от негативного воздействия внешних агрессивных сред.

Именно при проведении химического оксидирования на первый план выходит контроль температуры. Большое значение имеет также и сам состав электролита, который активно будет использоваться в процессе.

Если в растворе, который применяется при подобной обработке детали, слишком мало щелочи, пленка будет слишком тонкой. Когда наблюдается перегрев есть вероятность получения рыхлой прослойки, которая не сможет выдержать значительного механического давления, сотрется и откроет путь для формирования коррозии.

Когда наблюдается перегрев есть вероятность получения рыхлой прослойки, которая не сможет выдержать значительного механического давления, сотрется и откроет путь для формирования коррозии.

Финишная обработка оксидных пленок

Наконец, стоит обратить внимание на проведение качественной финишной обработки оксидного слоя, который успел сформироваться на поверхности материала.

Существует два основных метода, которые могут использоваться в процессе:

- Проведение уплотнения. Средство направлено на то, чтобы слой оксидов стал заметно более стойким к коррозии, воздействию света. Это также помогает существенно нарастить его диэлектрические свойства – такая особенность проверена на практике. При проведении уплотнения хорошо показывает себя прогретая до температуры кипения вода. В нее могут добавляться соли, поверхностно-активные вещества. Все это помогает заметно увеличить скорость проведения такого процесса.

- Окрашивание. Пленки также могут окрашиваться – это позволяет сделать изделие более привлекательным внешне, а также сформировать дополнительный защитный слой, который ограничит потенциальный контакт с агрессивными средами.

Чтобы краска легла ровно и без дефектов, пленка качественно промывается, с нее удаляются все посторонние загрязнения. Потом начинается непосредственное окрашивание. При этом стоит обратить внимание на то, что показатели пористости созданного ранее активного слоя напрямую влияют на то, какой цвет получит покрытие и насколько стойким оно в итоге окажется.

Чтобы краска легла ровно и без дефектов, пленка качественно промывается, с нее удаляются все посторонние загрязнения. Потом начинается непосредственное окрашивание. При этом стоит обратить внимание на то, что показатели пористости созданного ранее активного слоя напрямую влияют на то, какой цвет получит покрытие и насколько стойким оно в итоге окажется.

Оцинковка как средство защиты от коррозии

Еще один метод, который помогает надежно защитить материал от контакта с внешними агрессивными средами – проведение цинкования. Наша компания предоставляет клиентам профессиональное горячее цинкование с применением передового современного оборудования.

Есть сразу несколько причин обратиться к нам:

- Большие производственные мощности. У нас есть три крупных цеха для выполнения горячего цинкования. Мощность предприятия составляет до 120 тысяч тонн продукции в год.

- Высокий уровень качества. Мы строго следим за требованиями ГОСТ 9.307-89. Также на предприятии используется лучшее оборудование немецко-австрийской фирмы KVK KOERNER и чешской фирмы EKOMOR.

Это позволяет нам быть уверенными в высоком уровне работы и предоставлять официальные гарантии.

Это позволяет нам быть уверенными в высоком уровне работы и предоставлять официальные гарантии. - Большой опыт. Мы успешно работаем на рынке с 2007 года. За это время было реализовано множество проектов.

Чтобы связаться с нами, получить дополнительные консультации по всем вопросам, касающимся сроков выполнения вашего заказа и других задач, достаточно просто оставить заявку на сайте или позвонить по указанным телефонам.

Вернуться к статьям

Поделиться статьей

Оксидирование стали химическим или электрохимическим методом

Гальваническое оксидирование деталей из металла одна из самых экономичных и простых методов защиты изделий от коррозии. Оксидирование стали производится термическим, химическим и электрохимическим методом. Химическое оксидирование стали сегодня можно разделить на два способа: холодное, горячее. Горячее химическое оксидирование стали делается в щелочных и не щелочных составах. Безщелочное химическое оксидирование стали производится при более низких температурах и за меньшее время.

Состав растворов, концентрация г/л | Т, °С | Плотность тока, напряжение | Время обработки, мин | |

Обезжиривание электрохимическое | Гидроокись натрия – 10-20 г/л Обезжириватель КХ – 10-20 г/л | 40-45 | 3-5 А/дм² до 12 В | 8-10 |

Горячая промывка | Вода техническая | 50-60 | — | 0,25-0,5 |

Холодная промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Активация | Соляная кислота – 80-100 г/л | 15-25 | — | 0,5-1 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Химическое оксидирование (воронение) | Гидроокись натрия – 600-700 г/л Натрий азотистокислый — 200-250 г/л Натрий азотнокислый — 50-70 г/л | 135-155 | — | 10-30 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Обработка в мыльном растворе | Мыло хозяйственное — 100 г/л | 60-70 | — | окунание |

Сушка | 100-110 | 15-30 | ||

Промасливание | Масло веретенное – 1 об. ч чНефрас – 10 об.ч | 15-25 | — | 0,25-0,5 |

Каплеулавливание | 15-25 | — | 10-15 |

Свойства и применение оксидированых покрытий

Главной реакцией процесса химического оксидирования стали является взаимодействие стали со щелочью и окислителями. Растворяясь в горячем концентрированном щелочном растворе, железо дает соединение Na2FeO2. Под воздействием окислителей в растворе образуется соединение трехвалентного железа Na2Fe2O4. Образующаяся при химическом оксидировании на поверхности металла оксидная пленка образуется по реакции:

Na2FeO2 + Na2Fe2O4 + 2h3O -> Fe3O4 + 4NaOH

Формирование пленки начинается с появления на поверхности оксидируемого металла кристаллических зародышей. По мере того как оксид покрывает металл, изолируя его от взаимодействия с раствором, уменьшается скорость растворения железа и формирования оксидной пленки. Скорость роста оксидного слоя и его толщина зависят от соотношения скоростей образования центров кристаллизации и роста отдельных кристаллов. При большой скорости образования зародышей кристаллов их количество на поверхности металла быстро растет, и кристаллы смыкаются, образуя тонкую сплошную пленку. Если скорость формирования зародышей при химическом оксидировании относительно невелика, то до того, как они соединятся, создаются благоприятные условия для их роста и получения оксидной пленки большой толщины.

По мере того как оксид покрывает металл, изолируя его от взаимодействия с раствором, уменьшается скорость растворения железа и формирования оксидной пленки. Скорость роста оксидного слоя и его толщина зависят от соотношения скоростей образования центров кристаллизации и роста отдельных кристаллов. При большой скорости образования зародышей кристаллов их количество на поверхности металла быстро растет, и кристаллы смыкаются, образуя тонкую сплошную пленку. Если скорость формирования зародышей при химическом оксидировании относительно невелика, то до того, как они соединятся, создаются благоприятные условия для их роста и получения оксидной пленки большой толщины.

При химическом оксидировании стали процесс образования оксидной пленки определяется условиями оксидирования. При большой концентрации в растворе окислителя возрастает скорость образования зародышей оксида и, следовательно, уменьшается толщина формирующейся оксидной пленки. При уменьшении концентрации окислителя в растворе химического оксидирования стали способствует росту толщины оксидной пленки, но в сильно концентрированных растворах на поверхности стали может выделяться рыхлый осадок гидроксида железа и защитные свойства оксидного покрытия уменьшаются.

Скорость растворения стали в растворе химического оксидирования зависит от химического состава стали и ее микроструктуры. Высокоуглеродистые стали оксидируются быстрее, чем малоуглеродистые. Поэтому при оксидировании малоуглеродистой стали применяются растворы с увеличенным содержанием щелочи. Состав стали оказывает влияние и на цвет оксидной пленки: на малоуглеродистых сталях она получается глубоко черного цвета, в то время как на высокоуглеродистых — черного с серым отливом.

Сегодня предпочтение часто отдается холодному химическому оксидированию. Составы для холодного химического оксидирования стали запатентованы и продаются в виде готовых, обычно двухкомпонентных, растворов.

Химическое оксидное покрытие без промасливания применяется редко ввиду низкой коррозионной стойкости. Промасливание обеспечивает улучшение антикоррозионных характеристик покрытия и более глубокий черный цвет. Промасленное химическое оксидное покрытие на стали применяется для защиты деталей от коррозии, декоративной отделки, как антибликовое покрытие на инструменте. Химическое оксидное покрытие на стали может использоваться как грунт под покраску.

Химическое оксидное покрытие на стали может использоваться как грунт под покраску.

Если вам необходимо разработать технологию нанесения гальванических покрытий или купить оборудование для гальванического производства: выпрямители, гальванические ванны, фильтровальные установки, модернизировать или реконструировать существующие гальванические цеха, обращайтесь в ООО «СтанкоСаратов»

Описание: Рисунок 4-4: Типичная система химического окисления Химические окислители, наиболее часто используемые на сегодняшний день, включают пероксид, озон и

перманганат. Эти окислители были в состоянии вызвать быстрое и

полная химическая деструкция многих ядохимикатов органического происхождения; другой

органические вещества поддаются частичной деградации в качестве вспомогательного средства для последующего

биоремедиация. В целом окислители способны достигать

высокая эффективность очистки ( напр. Добавление озона Газообразный озон может окислять загрязняющие вещества непосредственно или через

образование гидроксильных радикалов. Как и пероксид, озоновые реакции наиболее

эффективен в системах с кислым рН. Реакция окисления протекает с

чрезвычайно быстрая кинетика псевдопервого порядка. Из-за высокого содержания озона

реактивность и нестабильность, O 3 производится на месте, и это

требует близко расположенных точек доставки ( напр. Перекись Окисление с использованием жидкой перекиси водорода (H 2 O 2 ) в присутствии самородного или дополнительного двухвалентного железа (Fe +2 ) производит реагент Фентона, который дает свободные гидроксильные радикалы (OH – ). Эти сильные неспецифические окислители могут быстро разлагать различные органические соединения. Окисление реагентом Фентона наиболее эффективно при очень кислый рН (например, рН от 2 до 4) и становится неэффективным при умеренном или сильнощелочные условия. Реакции очень быстрые и следуют кинетика второго порядка. Перманганат Стехиометрия реакции

перманганат (обычно поставляется в виде жидкого или твердого KMnO 4 , но

также доступный в солях Na, Ca или Mg) в природных системах является сложным. | |

Синонимы: Код DSERTS: N13 (Химическое восстановление/окисление). | |

Применимость: Скорость и степень деградации целевого КОК

диктуется свойствами самого химического вещества и его чувствительностью

к окислительной деградации, а также условия матрицы, в первую очередь,

pH, температура, концентрация окислителя и концентрация

другие потребляющие окислители вещества, такие как природные органические вещества и

восстановленные минералы, а также карбонаты и другие поглотители свободных радикалов. Перманганат относительно более стабилен и относительно более стойкий в недрах; в результате он может мигрировать диффузионным процессы. Следует также учитывать влияние окисления на система. Все три реакции окисления могут снизить рН, если система не буферизуется эффективно. Другие потенциально вызванные окислением эффекты включают: образование коллоидов, приводящее к снижению проницаемости; мобилизация окислительно-восстановительных и обменных сорбированных металлов; возможный образование токсичных побочных продуктов; выделение тепла и газа; и биологические возмущение | |

Ограничения: Следующие факторы могут ограничения применимости и эффективности химического окисления включают:

| |

Потребность в данных: Техника в

situ химическое окисление должно быть выполнено с должным вниманием к

химия реакций и транспортные процессы. Также важно, чтобы рядом

внимание следует уделить обучению работников и безопасному обращению с процессом

химические вещества, а также надлежащее обращение с отходами рекультивации. Дизайн

и процесс реализации должен опираться на комплексные усилия, включающие

испытания на уровне скрининга и моделирование переноса реакции,

в сочетании с исследованиями излечиваемости в лабораторных и полевых условиях. | |

Данные производительности: На месте химическое окисление является жизнеспособной технологией восстановления для уменьшения массы

в исходных районах, а также для обработки шлейфа. Потенциальные преимущества в

situ окисления включают быстрые и обширные реакции с различными

COC, применимые ко многим биологически стойким органическим веществам и подповерхностным

среды. Кроме того, химическое окисление на месте может быть адаптировано к

на месте и осуществляется с помощью относительно простого и легкодоступного оборудования.

Существуют некоторые потенциальные ограничения, в том числе требование обработки

большое количество опасных окисляющих химических веществ из-за окислителя

потребность в целевых органических химикатах и непродуктивном окислителе

расход пласта; некоторые КОК устойчивы к окислению; и

существует вероятность негативных последствий, вызванных технологическим процессом. | |

Стоимость: В настоящее время данные о расходах отсутствуют.

| |

Каталожные номера: АООС, 2000. Течения грунтовых вод, декабрь 2000 г., выпуск № 41: Текущий выпуск: межведомственный Демонстрации DNAPL на мысе Канаверал АООС, 2000. Течения грунтовых вод, сентябрь 2000 г., выпуск № 37: Текущий выпуск: In Situ Химическое окисление для восстановления загрязненной почвы и Грунтовые воды Обработка МТБЭ

Тематические исследования, представленные Управлением по подземным хранилищам USEPA

Танки. Руководство по документированию и Управление информацией о затратах и производительности для проектов восстановления – Исправленная версия, 19 октября98, EPA 542-B-98-007 Резюме тематических исследований по восстановлению, том 4, июнь 2000 г., EPA. 542-R-00-006 Расширенный Фотохимическое окисление – реферат, EPA/625/R-98/004 EPA, 1988, Руководство по проведению восстановительных расследований и ТЭО в рамках CERCLA , OSWER-9355.3-01, Вашингтон, округ Колумбия | |

Информация о сайте: Контактные лица: Общие контакты агентства FRTR Веб-сайты, посвященные технологиям: Правительственные веб-сайты Негосударственные веб-сайты Информация о продавце: Список поставщиков, предлагающих In

Физическая/химическая обработка почвы Situ доступна в Агентстве по охране окружающей среды. Правительственный отказ от ответственности Здоровье и безопасность: Анализ опасностей |

Методы химического окисления | ЭМИС

Схема метода

Методика и теоретическое описание

Целью химического окисления является окисление органических загрязнителей до менее опасных или безвредных веществ. В лучшем случае полное окисление органических веществ приведет к образованию СО 2 и H 2 O. Этот метод также можно использовать для удаления неорганических компонентов (например, окисление цианида). Химическое окисление также можно использовать в сочетании с биологической очисткой. В этом случае мы имеем в виду частичное окисление. Цель химического окисления в качестве метода предварительной обработки состоит в том, чтобы либо разрушить трудноразлагаемые компоненты и сделать их пригодными для биологического разложения, либо ограничить образование ила путем частичного окисления ила.

Этот метод также можно использовать для удаления неорганических компонентов (например, окисление цианида). Химическое окисление также можно использовать в сочетании с биологической очисткой. В этом случае мы имеем в виду частичное окисление. Цель химического окисления в качестве метода предварительной обработки состоит в том, чтобы либо разрушить трудноразлагаемые компоненты и сделать их пригодными для биологического разложения, либо ограничить образование ила путем частичного окисления ила.

Химическое окисление включает добавление или образование окислителей в сточных водах. Несколько используемых в настоящее время окислителей включают озон (O 3 ), перекись водорода (H 2 O 2 ), гипохлорит натрия или отбеливающий раствор (NaOCl), диоксид хлора (ClO 2 ), газообразный хлор (Cl 2 ), пероксиуксусная кислота (C 2 H 4 O 3 ) и чистый кислород (O 2 ). Возможны также комбинации окислителей. Наиболее активным окислителем является гидроксильный радикал (ОН°). Это может быть образовано из озона или перекиси водорода после активации катализатором (например, Fe 2+ в реакции Фентона) или с помощью УФ-света.

Наиболее активным окислителем является гидроксильный радикал (ОН°). Это может быть образовано из озона или перекиси водорода после активации катализатором (например, Fe 2+ в реакции Фентона) или с помощью УФ-света.

Установка для химического окисления состоит из буферной емкости, реактора и дозатора окислителя. Это может быть дополнено УФ-установкой. Большинство окислителей не являются селективными, поэтому часто необходима предварительная очистка (например, этап фильтрации) сточных вод.

Особые преимущества и недостатки

Каждый окислитель имеет свои преимущества и недостатки. В целом, эта техника требует немного места. Следует принимать во внимание потенциальные риски передозировки (например, возможность убить более поздний метод биологической очистки). Поскольку большинство химических веществ не являются селективными, (частичное) окисление может создавать продукты, которые на самом деле более токсичны, чем исходные загрязнители.

Недостатком реакции Фенона является чувствительность к pH и повышенное образование шлама.

Области применения

Ниже приводится краткое описание некоторых примеров химического окисления:

- Очистка подземных вод от цианидов, ПАУ, БТЭК, фенолов и других органических микрозагрязнителей.

- Химическое окисление перколяционной воды как постбиологическая очистка. Целью этого является дальнейшее окисление некоторых остаточных загрязняющих веществ (стойких ХПК или АО).

- Повышение биоразлагаемости за счет обработки притоков и стоков системы биологической очистки. Помимо увеличения отношения БПК/ХПК, потенциально токсичные вещества могут быть преобразованы в молекулы, которые легко разлагаются биологически.

- Удаление цветных компонентов (например, текстильная или бумажная промышленность).

- Обеззараживание гальваностоков.

- Обработка охлаждающей воды (восстановление АОХ и биологический рост).

Граничные условия

Требования к очистке сточных вод минимальны или вообще отсутствуют. Иногда проводится дешевая предварительная обработка (например, удаление Fe из грунтовых вод), чтобы ограничить затраты на химическое окисление.

Иногда проводится дешевая предварительная обработка (например, удаление Fe из грунтовых вод), чтобы ограничить затраты на химическое окисление.

Важным моментом при использовании УФ-излучения является мутность и цвет сточных вод. Мутность снижает проницаемость УФ-излучения, а цвет может поглощать УФ-излучение. Поэтому для достижения требуемой степени очистки может потребоваться более интенсивное освещение. Таким образом, среди прочего важно, чтобы взвешенные компоненты удалялись из сточных вод заранее. Это можно легко сделать, например, с помощью песочной фильтрации.

Тестирование используется для определения наиболее оптимальных условий процесса. Важную роль при этом играют такие параметры, как тип окислителя, необходимая дозировка, кислотность и время пребывания в реакторе.

Эффективность

Химическое окисление в основном используется для удаления стойких органических веществ (например, диоксинов, пестицидов и биоцидов), органических соединений (например, БПК и ХПК, АОХ, ЭОГ, ООУ, ТОГ, БТЭК (бензол, толуол, этилбензол и ксилол, МАУ, фенолы и ПАУ), питательные вещества (азот и фосфорорганические соединения) и неорганические соли (например, CN – , S -2 и SO 3 -2 ).

В случае неподатливых компонентов ХПК и красителей не существует известных ограничений для обработки входных концентраций. Оба параметра можно убрать до 100%.

В целом, выход химического окисления от хорошего до отличного. Скрининг должен показать, можно ли использовать эту технологию в конкретном случае, возможно, с предшествующими этапами лечения. Намеченный выход также может быть достигнут за счет возможного увеличения дозировки окислителя. Однако при этом необходимо идти на компромисс с общей себестоимостью.

Вспомогательные добавки

Помимо вышеупомянутых окислителей (см. параграф описания метода и теории), также могут быть добавлены катализаторы (Fe 2+ ).

Вопросы охраны окружающей среды

Для введения или образования окислителей требуется определенное количество дополнительной энергии.

Конечными продуктами химического окисления являются окисленные загрязняющие вещества, с одной стороны, и остаточные концентрации оксидантов или продуктов их разложения, с другой стороны (например, уксусная кислота при использовании пероксиуксусной кислоты в качестве окислителя). Они сбрасываются вместе с очищенными сточными водами.

Они сбрасываются вместе с очищенными сточными водами.

Перед сбросом сточных вод необходимо убедиться в отсутствии чрезмерного количества окисляющих веществ.

Затраты

Затраты могут определяться различными факторами, такими как объем сточных вод, тип и концентрация загрязняющего вещества, наличие разрушающих компонентов, желаемый выход и т. д.

Для озона можно использовать следующие допущения. для оценки операционных затрат:

- Энергозатраты на производство O 3 : Для чистого кислорода затраты составят от 6 до 15 кВтч/кг O 3 , для воздуха от 17 до 30 кВтч/кг O 3

- Себестоимость энергии: 0,06 €/кВтч

- Концентрация производимого озона: 8–10 % (от 10 до 12 кг O 2 / кг O 3 )

- Себестоимость кислорода: 140 €/т

Требуемая доза озона должна быть определена экспериментальным путем. Типичная дозировка озона составляет 2 кг озона/кг ХПК. Эксплуатационные расходы на энергию и кислород, в зависимости от требуемой дозировки, составят от 1 до 2 евро/м 3 .

Эксплуатационные расходы на энергию и кислород, в зависимости от требуемой дозировки, составят от 1 до 2 евро/м 3 .

Учитывая ограниченную стабильность, озон необходимо производить на месте. Для генератора озона производительностью 1,5 кг озона в час следует учитывать инвестиционные затраты в размере 100 000 евро. Контактный резервуар и трубопроводы должны быть в состоянии противостоять окислительным условиям.

Дозировка жидкого окисления, как H 2 O 2 , требует низких капиталовложений. Если также требуется активация УФ-излучением, инвестиционные затраты будут значительно выше. Для окисления расхода сточных вод 1 м 3 /ч и 5.000 мг ХПК/л, инвестиционные затраты на УФ-лампы составляют примерно 65.000 евро.

Комментарии

Озон, который остается после производства озона, можно повторно использовать, например, в биологической очистке сточных вод.

Сложность

Сложность метода отчасти вызвана необходимостью правильно дозировать окислители и, возможно, катализаторы.

, > 90 процентов) для ненасыщенных

алифатические ( например ., трихлорэтилен [ТХЭ]) и ароматические соединения ( например ,

бензол), с очень высокой скоростью реакции (90-процентное разрушение в

минут). Полевые приложения четко подтвердили, что соответствие

окислитель и система доставки in situ к вызывающим озабоченность загрязнителям

(COC) и условия площадки являются ключом к успешному внедрению и

достижение целей производительности.

, > 90 процентов) для ненасыщенных

алифатические ( например ., трихлорэтилен [ТХЭ]) и ароматические соединения ( например ,

бензол), с очень высокой скоростью реакции (90-процентное разрушение в

минут). Полевые приложения четко подтвердили, что соответствие

окислитель и система доставки in situ к вызывающим озабоченность загрязнителям

(COC) и условия площадки являются ключом к успешному внедрению и

достижение целей производительности. , колодцы для барботирования воздуха). In situ разложение озона может привести к полезным

оксигенации и биостимуляции.

, колодцы для барботирования воздуха). In situ разложение озона может привести к полезным

оксигенации и биостимуляции. Должный

множественным валентным состояниям и минеральным формам, Mn может участвовать в

многочисленные реакции. Реакции протекают несколько медленнее, чем

предыдущие две реакции согласно кинетике второго порядка. В зависимости

при pH реакция может включать разрушение путем прямого переноса электрона или

свободнорадикальное расширенное окисление – эффективны перманганатные реакции

в диапазоне pH от 3,5 до 12,

Должный

множественным валентным состояниям и минеральным формам, Mn может участвовать в

многочисленные реакции. Реакции протекают несколько медленнее, чем

предыдущие две реакции согласно кинетике второго порядка. В зависимости

при pH реакция может включать разрушение путем прямого переноса электрона или

свободнорадикальное расширенное окисление – эффективны перманганатные реакции

в диапазоне pH от 3,5 до 12, Учитывая относительно неразборчивую и быструю реакцию

оксиданты с восстановленными веществами, способ доставки и распределения

во всем районе недр имеет первостепенное значение. окислитель

системы доставки часто используют вертикальные или горизонтальные нагнетательные скважины и

точки барботажа с принудительной адвекцией для быстрого перемещения окислителя в

недра.

Учитывая относительно неразборчивую и быструю реакцию

оксиданты с восстановленными веществами, способ доставки и распределения

во всем районе недр имеет первостепенное значение. окислитель

системы доставки часто используют вертикальные или горизонтальные нагнетательные скважины и

точки барботажа с принудительной адвекцией для быстрого перемещения окислителя в

недра.

Дальше

исследования и разработки продолжаются для продвижения науки и техники

из in situ химическое окисление и увеличение его общей стоимости

эффективность

Дальше

исследования и разработки продолжаются для продвижения науки и техники

из in situ химическое окисление и увеличение его общей стоимости

эффективность

REACH IT, который объединяет информацию из трех установленных баз данных EPA,

Информационная система поставщиков инновационных технологий лечения (VISITT),

Система полевых аналитических и характеризационных технологий (Vendor

FACTS) и Инновационные технологии лечения (ITT), чтобы предоставить пользователям доступ к

исчерпывающая информация о технологиях обработки и характеристики и

их приложения.

REACH IT, который объединяет информацию из трех установленных баз данных EPA,

Информационная система поставщиков инновационных технологий лечения (VISITT),

Система полевых аналитических и характеризационных технологий (Vendor

FACTS) и Инновационные технологии лечения (ITT), чтобы предоставить пользователям доступ к

исчерпывающая информация о технологиях обработки и характеристики и

их приложения.