Хим состав 09г2с гост: Сталь 09Г2С – Сталь конструкционная низколегированная.

alexxlab | 24.05.2023 | 0 | Разное

применение, виды поставки, ГОСТ, химический состав, свойства, зарубежные аналоги.

Характеристики материала

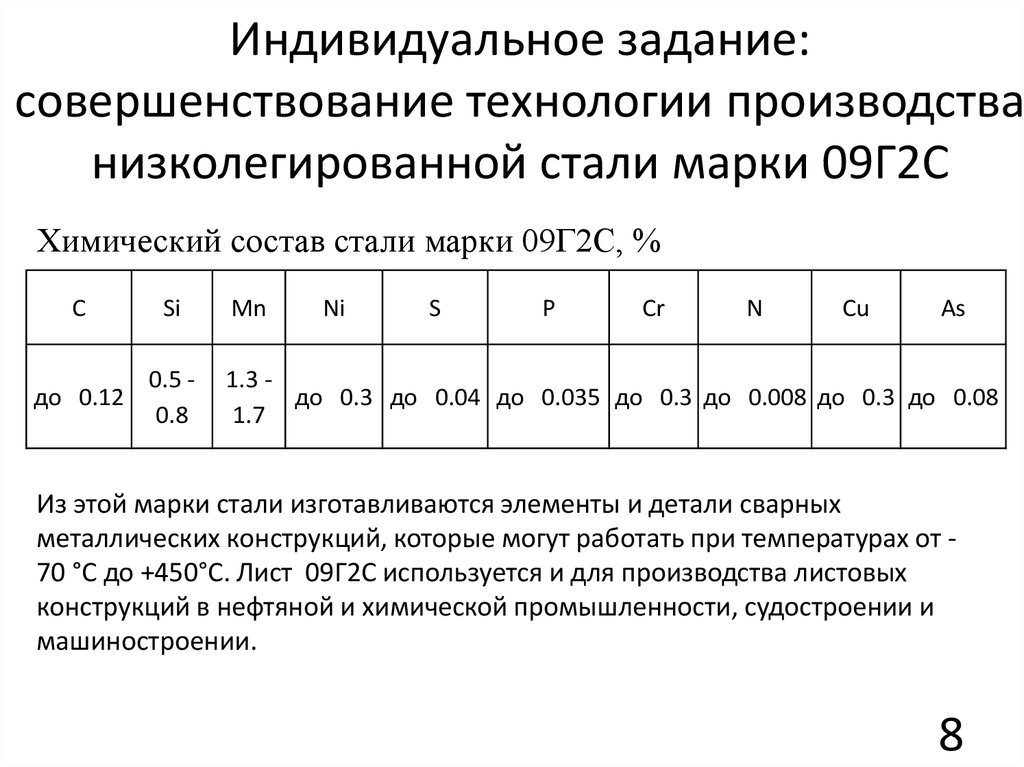

| Марка стали: | 09Г2С |

|---|---|

| Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С |

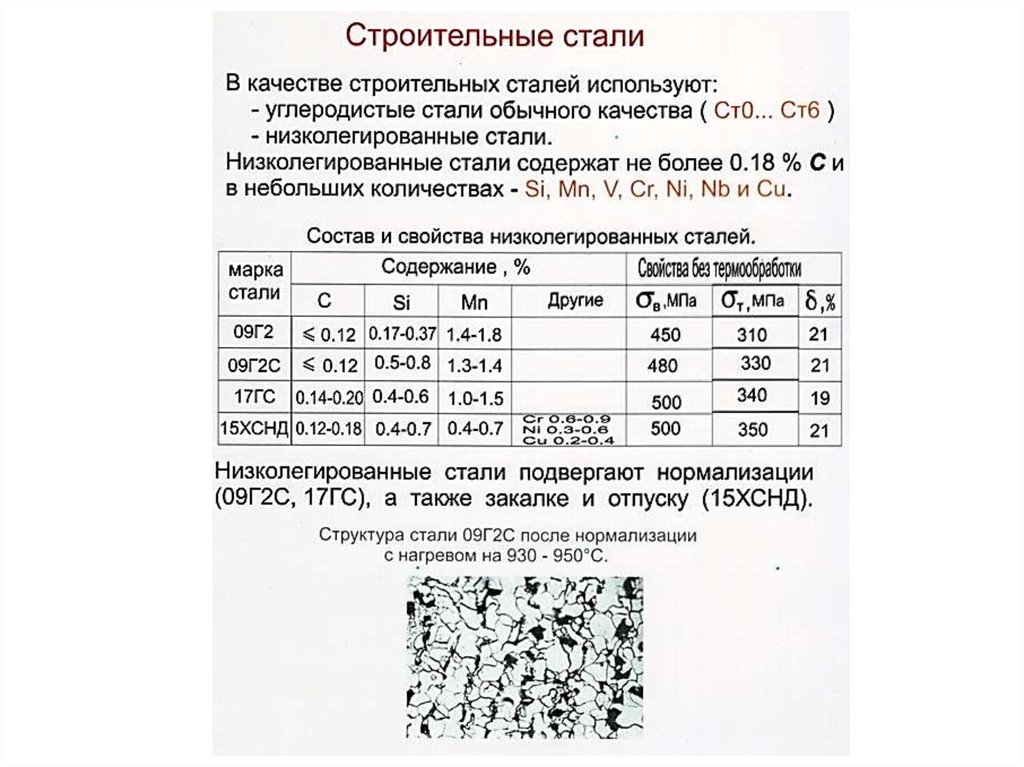

| Классификация: | Сталь конструкционная для сварных конструкций |

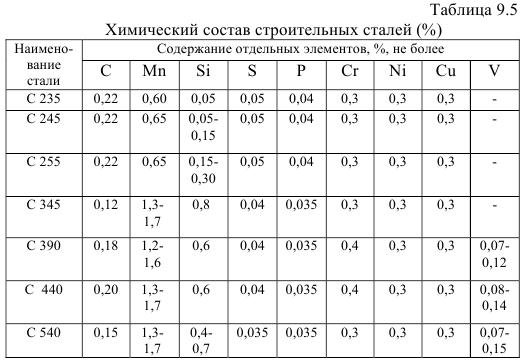

| Дополнение: | Сталь легированная кремнемарганцовистая; По ГОСТ 27772-88 соответствует стали для строительных конструкций С345 |

| Применение: | Детали аппаратов и сосудов, работающие при температуре от минус 70 ºC до плюс 475 ºC под давлением. В трубопроводах пара и горячей воды — детали, изготовленные из листа, — до температуры 450º C, трубы — до температуры 425 ºC, в котлах — листовые детали, работающие при температуре до 450 ºC, во всех случаях без ограничения давления. Крепежные детали в котлах и трубопроводах используются до температуры 425 ºC и при давлении до 10 Н/мм2. Статоры, спиральные камеры, крышки турбин, лопатки направляющего аппарата и т.  п. узлы и детали гидротурбин. Максимальная допускаемая температура применения для деталей АЭС 450 ºC (ПНАЭГ–7–008–89). п. узлы и детали гидротурбин. Максимальная допускаемая температура применения для деталей АЭС 450 ºC (ПНАЭГ–7–008–89). |

FAQ

Сталь низколегированная качественная 09Г2С расшифровывается: 09 означает, что в стали присутствует 0,09% углерода, Г2 – 2% марганца, С – кремния, не менее 1%.

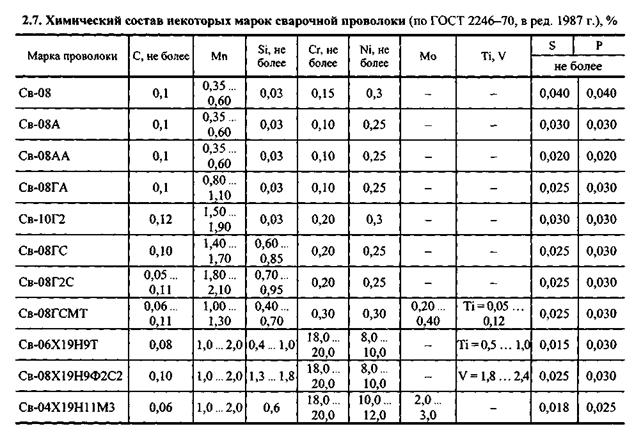

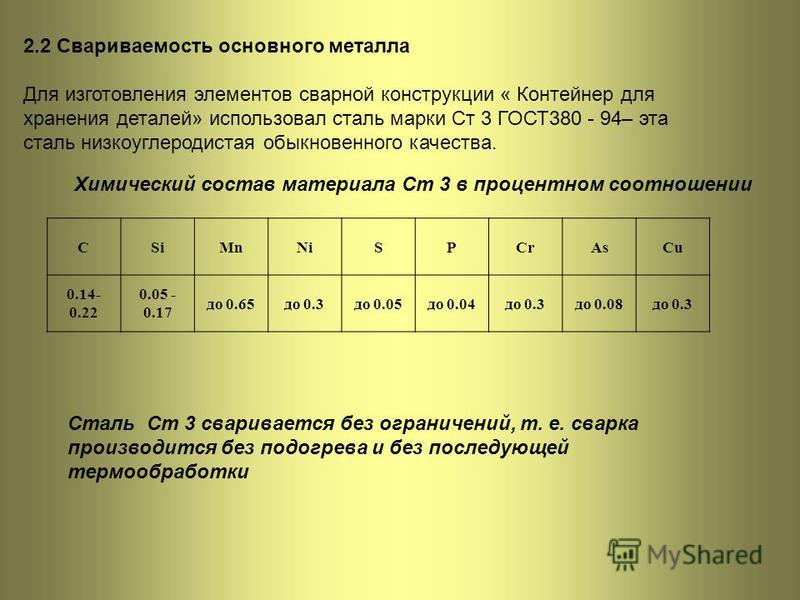

Низкоуглеродистые стали хорошо свариваются в широком диапазоне режимов сварки независимо от толщины свариваемых элементов и температуры воздуха. Сварочный шов обладает пониженным составом углерода, однако, высоким процентным составом марганца и кремния.

Для сварки низкоуглеродистой стали можно применять, как ручную сварку, так и автоматическую или полуавтоматическую, а также производить соединение многослойным способом. При этом, требуется учитывать, что сварной шов перегревается, теряя высокие показатели прочности.

Электроды для углеродистой стали 09Г2С применяются следующих марок: АНО-4С, МР-3, ОК 48 Р, ОММ-5, СМ11, СМ-5, УОНИ 13, УОНИ 45, ЦМ-7 и прочие. Оболочка электродов: рутиловая, кальциево-фтористорутиловая, с добавлением порошка из железа и др. Они предотвращают возникновение пор и горячих трещин, а также способствуют отличному формированию металла шва.

Оболочка электродов: рутиловая, кальциево-фтористорутиловая, с добавлением порошка из железа и др. Они предотвращают возникновение пор и горячих трещин, а также способствуют отличному формированию металла шва.

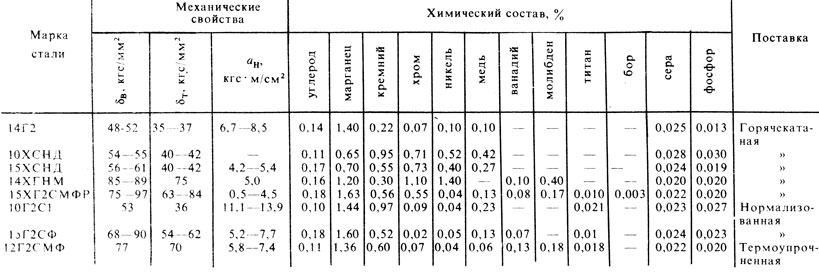

Химические свойства

| Элемент | Массовая доля, % |

|---|---|

| C | до 0,12 |

| Si | 0,5 – 0,8 |

| Mn | 1,3 – 1,7 |

| Ni | до 0,3 |

| S | до 0,04 |

| P | до 0,035 |

| Cr | до 0,3 |

| N | до 0,008 |

| Cu | до 0,3 |

| As | до 0,08 |

| Fe | ~96-97 |

Примечания.

По требованию потребителя массовая доля S не должна превышать 0,025, 0,030 или 0,035%; P — 0,03 или 0,035%; суммарная доля Cr, Ni и Cu — не более 0,60% (остаток). Допускается добавка Al и Ti из расчета получения в прокате массовой доли Aℓ не более 0,05%, Ti — не более 0,03%.

Массовая доля As — не более 0,08%. При выплавке стали из керченских руд допускается массовая доля As до 0,15%, при этом массовая доля P — не более 0,030%. При выплавке в электрических печах доля остаточного азота должна быть не более 0,012%.

Механические свойства

| Сортамент | Размер | Напр. | σв, МПа | σT, МПа | δ5, % | ψ, % | KCU, кДж/м2 | Термообработка |

|---|---|---|---|---|---|---|---|---|

| Лист, ГОСТ 5520-79 | 430-490 | 265-345 | 21 | 590-640 | ||||

| Трубы, ГОСТ 10705-80 | 490 | 343 | 20 | |||||

| Сорт, Класс прочности 265, ГОСТ 19281-2014 | до 250 | 430 | 265 | 21 |

| t, ºC | Длительная прочность, Н/мм2, за время испытания, ч | |

|---|---|---|

| 1⋅104 | 1⋅105 | |

| 400 | 151–170 | 117–133 |

| 475 | 120–130 | 93–100 |

| 500 | 90–96 | 64–70 |

Физические свойства

| T, °C | E 10-5, МПа | α 106, 1/Град | λ, Вт/(м·град) | ρ, кг/м3 | C, Дж/(кг·град) | R 109, Ом·м |

|---|---|---|---|---|---|---|

| 20 | 1,99 | 7860 1 | ||||

| 100 | 1,91 | 11,4 | ||||

| 200 | 1,81 | 12,2 | ||||

| 300 | 1,71 | 12,6 | ||||

| 400 | 1,55 | 13,2 | ||||

| 500 | 1,40 | 13,8 |

1 Типичное значение плотности для низкоуглеродистой и низколегированной стали. Эта величина не предусмотрена стандартами, она носит ориентировочный характер и не может быть использована с целью проектирования

Эта величина не предусмотрена стандартами, она носит ориентировочный характер и не может быть использована с целью проектирования

Температура критических точек

| Ac1 | Ac3 | Ar1 | ” tabindex=”0″>Ar3 |

|---|---|---|---|

| 725 | 860 | 625 | 780 |

Технологические свойства

| Свариваемость: | без ограничений |

|---|---|

| Способы сварки: | РД, РАД, АФ, МП, ЭШ и КТ |

| Обрабатываемость резанием: | В нормализованном и отпущенном состоянии при σв = 450 Н/мм2 Kv = 1,6 (твердый сплав), Kv = 1,0 (быстрорежущая сталь) |

| Флокеночувствительность: | не чувствительна |

| Склонность к отпускной хрупкости: | не склонна |

Зарубежные аналоги

| Страна | Стандарт | Марка |

|---|---|---|

| Германия | DIN, WNr | 13Mn6, 9MnSi5 |

| Япония | JIS | SB49 |

| Китай | GB | 12Mn |

| Болгария | BDS | 09G2S |

| Венгрия | MSZ | Vh3 |

| Румыния | STAS | 9SiMn16 |

Виды поставки

| Классификатор | Стандарт |

|---|---|

| В22 – Сортовой и фасонный прокат | ГОСТ 8281-80; ГОСТ 2591-2006; ГОСТ 26020-83; ГОСТ 8509-93; ГОСТ 8510-86; ГОСТ 8239-89; ГОСТ 8240-97; ГОСТ 8278-83; ГОСТ 8283-93; ГОСТ 2590-2006; ГОСТ 21026-75; ГОСТ 25577-83; ГОСТ 11474-76; ГОСТ 14635-93; ГОСТ 13229-78; ГОСТ 19425-74; ГОСТ 19771-93; ГОСТ 19772-93; ГОСТ 9234-74; ГОСТ 8282-83 |

| В23 – Листы и полосы | ГОСТ 103-2006; ГОСТ 17066-94; ГОСТ 19903-74; ГОСТ 5520-79; ГОСТ 82-70 |

| В33 – Листы и полосы | ГОСТ 19282-73; ГОСТ 10885-85 |

| В62 – Трубы стальные и соединительные части к ним | ГОСТ 9567-75; ГОСТ 24950-81; ГОСТ 10705-80; ГОСТ 30564-98; ГОСТ 30563-98; ГОСТ 20295-85; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 53383-2009 |

Источники информации и нормативная документация

- ГОСТ 5520-79

- ГОСТ 19281– 89

- ТУ 14–1– 5035– 91

- ТУ 14–3– 1128– 82

- ТУ 302.

02. 009–89

02. 009–89 - Стали и сплавы. Марочник. Справ. изд. /Сорокин В.Г. и др. Науч. ред. В.Г. Сорокин, М.А. Гервасьев. М.: Интермет Инжиниринг, 2001. 608 с.

- Свойства конструкционных материалов атомной промышленности. Справочник в 8 т. Т. 2. Крепежные материалы для АЭС. /Каширский Ю.В., Дегтярев А.Ф., Меньшова Н.Ф. и др. Под ред. Вл.В. Козлова, С.В. Стрелкова. М.: ИЦ „Филин”, 2006. 312 с.

- Марочник стали для машиностроения. /Под общей редакцией О.В. Спасской. М.: НИИИМ, 1965. 596 с.

Труба 60х4 мм гарячекатана ст. 10; 20; 35; 45; 17Г1С; 09Г2С. ГОСТ 8732-78, вибрати з [Груп], купити в [Регіоні] за найкращими цінами із наявності, тел. +380 (67) 563-76-11

Труби сталеві безшовні ГОСТ 8732-78 гарячедеформовані.

Безшовні гарячодеформовані труби являють собою сталеві труби, одержувані прокаткою нагрітого злитка на спеціальному устаткуванні, що створює отвір по центру труби Безшовні труби використовуються там, де потрібна підвищена міцність і надійність, наприклад, при виготовленні газових балонів, в нафтовій галузі і т. д. Розмір труб визначається по зовнішньому діаметру. Прокат «гарячих» безшовних труб здійснюється у відповідності з ГОСТ 8732-78 і ГОСТ 8731-74, по сталям різновиди: сталь 10, сталь 20, сталь 35, сталь 45, сталь 09г2с і т. д. З травня 2010 року введено в дію національний стандарт на гарячедеформовані труби ГОСТ Р 53383-2009 який регламентує технічні умови. Новий національний стандарт ГОСТ Р 53383-2009 забезпечує більш високу якість випущених безшовних труб порівняно з діючими міждержавними стандартами ГОСТ 8731, 8732.

д. Розмір труб визначається по зовнішньому діаметру. Прокат «гарячих» безшовних труб здійснюється у відповідності з ГОСТ 8732-78 і ГОСТ 8731-74, по сталям різновиди: сталь 10, сталь 20, сталь 35, сталь 45, сталь 09г2с і т. д. З травня 2010 року введено в дію національний стандарт на гарячедеформовані труби ГОСТ Р 53383-2009 який регламентує технічні умови. Новий національний стандарт ГОСТ Р 53383-2009 забезпечує більш високу якість випущених безшовних труб порівняно з діючими міждержавними стандартами ГОСТ 8731, 8732.

Застосування безшовної труби гарячекатаної

Труба гарячекатана сталева (б/ш) застосовується в автомобілебудуванні, авіабудуванні і в інших галузях машинобудування, а також у нафтодобувній, хімічній промисловості, в повсякденному побуті для прокладання водопроводу і т. д.

Хімічний склад сталі (сплаву)

Марка стали | Хімічний склад. | Масова частка елементів, % | ||||||||

C | Mn | Si | Al | S | P | Cr | Ni | Cu | ||

| 10 | ГОСТ 1050-88 | 0.07-0.14 | 0.35-0.65 | 0.17-0.37 | н. б. 0.04 | н. б. 0.035 | н. б. 0.15 | н. б. 0.3 | н. б. 0.3 | |

20 | ГОСТ 1050-88 | 0.17-0.24 | 0.35-0.65 | 0.17-0.37 | н. б. 0.04 | н. б. 0.035 | н. б. 0.25 | н. б. 0.3 | н. б. 0.3 | |

35 | ГОСТ 1050-88 | 0.32-0.4 | 0.5-0.8 | 0. | н. б. 0.04 | н. б. 0.035 | н. б. 0.25 | н. б. 0.3 | н. б. 0.3 | |

45 | ГОСТ 1050-88 | 0.42-0.5 | 0.5-0.8 | 0.17-0.37 | н. б. 0.04 | н. б. 0.035 | н. б. 0.25 | н. б. 0.3 | н. б. 0.3 | |

09Г2С | ГОСТ 19281-89 | н. б. 0.12 | 1.3-1.7 | 0.5-0.8 | 0.02-0.05 | н. б. 0.035 | н. б. 0.03 | н. б. 0.3 | н. б. 0.3 | н. б. 0.3 |

Механічні властивості

Марка стали | Хімічний склад. Нормативний документ | Механічні властивості | ||

Тимчасовий опір розриву, Н/мм2 | Межа плинності, Н/мм2 | Відносне подовження % | ||

10 | ГОСТ 1050-88 | н. | н. м. 216.0 | н. м. 24.0 |

20 | ГОСТ 1050-88 | н. м. 412.0 | н. м. 245.0 | н. м. 21.0 |

35 | ГОСТ 1050-88 | н. м. 510.0 | н. м. 294.0 | н. м. 17.0 |

45 | ГОСТ 1050-88 | н. м. 588.0 | н. м. 323.0 | н. м. 14.0 |

09Г2С | ГОСТ 19281-89 | н. м. 470.0 | н. м. 265.0 | н. м. 22.0 |

Граничні відхилення

Тип | Значення | Примітка | |

по зовнішньому діаметру | +1.25 / -1.25 % | звичайної точності | |

+1. | підвищеної точності | ||

по товщині стінки | +12.5 / -15.0 % |

Плакированные листы для химической и нефтехимической промышленности

Плакированные листы применяются для изготовления деталей теплообменников, аппаратов воздушного охлаждения, реакторов, колонн и сосудов в химическом и нефтехимическом машиностроении, а также для деталей судостроения, в соответствие ТУ-1880-002-151-2011 АО «Энергометалл» и ОАО «ВНИИНЕФТЕМАШ».

Плакированные листы изготовляют с основным металлом из проката из углеродистой, низколегированной или легированной стали марок ГОСТ 5520 20К, 22К, 09G2S, 12CrMo и т. д. или ASTM А516 Gr.60, Gr.65, Gr.70, ASTM A387 Gr.11, Gr.12, Gr.22 и т.д., или EN10028-2 13GrMo4-5, 10CrMo9-10, P235– P355NH (нормированный), EN10028-3 и т. д. или плоские поковки в соотв. по ГОСТ 8479, ASTM A105, ASTM A182, ASTM A336, EN10222-3 и аналогам, а наплавочный металл из проката из коррозионностойкой стали марок 08Х13, 08Х18Н10Т, 12Х18Н10Т, 08Х17Н13Мо2Т и др. в соотв. по ГОСТ 5632, ГОСТ 5582, ГОСТ 7350 или ASTM A240: 410S, 304, 321, 316L, 316Ti и т.д., и аналоги в соотв. EN 10028-7 или сталь, легированная медью, в соотв. к ГОСТ 931, ASTM SB-171/SB-171M, EN 1652 или сталь, легированная никелем, в соответствии со спецификацией соответствующего сплава.

в соотв. по ГОСТ 5632, ГОСТ 5582, ГОСТ 7350 или ASTM A240: 410S, 304, 321, 316L, 316Ti и т.д., и аналоги в соотв. EN 10028-7 или сталь, легированная медью, в соотв. к ГОСТ 931, ASTM SB-171/SB-171M, EN 1652 или сталь, легированная никелем, в соответствии со спецификацией соответствующего сплава.

ДИАПАЗОН РАЗМЕРОВ

Плакированные плиты изготавливаются из прямоугольных листов или плит толщиной от 10 до 320 мм, шириной от 300 до 5000 мм и длиной от 500 до 10000 мм.

Другие размеры и конфигурации, отличные от прямоугольного, допускаются по требованию Заказчика.

Габаритные размеры каждой плакированной плиты в партии указываются в заказе. Толщина плакирующего металла от 2 до 12 мм.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Спецификации материалов основного металла и металла покрытия

Плиты основного металла должны соответствовать соответствующей категории и требованиям ГОСТ 5520, ASTM А516, ASTM A387, ASTM A105, ASTM A182, ASTM A332 или EN 10008 -2, ЕН 10028-3, ЕН 10222-2. Основной металл должен подвергаться ультразвуковому контролю на целостность и соответствовать ГОСТ 22727 класс 1, ASTM A578/A578M-07, EN 10160 или другим соответствующим стандартам.

Основной металл должен подвергаться ультразвуковому контролю на целостность и соответствовать ГОСТ 22727 класс 1, ASTM A578/A578M-07, EN 10160 или другим соответствующим стандартам.

Металл облицовочный 9Таблички 0006 должны соответствовать соответствующей спецификации.

По согласованию с Заказчиком все коррозионно-стойкие облицовочные стали проходят испытания на межкристаллитную коррозию с занесением результатов в акт испытаний.

Металлические пластины облицовки могут быть укрупнены дугово-аргонной или плазменно-дуговой сваркой по требованию Заказчика, указанному в заказе. Заказчик может указать метод контроля сварных швов (рентгеновский, капиллярный или др.). При необходимости увеличенные пластины можно закалить и выпрямить. Усиление сварного шва удаляется с обеих сторон пластины.

Плакированные листы Технические условия

Механические свойства

Механические свойства основного металла должны соответствовать требованиям, установленным для основных марок стали по ГОСТ 5520, ГОСТ 8479 или ASTM А516, ASTM A387, ASTM A102, ASTM A188 ASTM A336 или EN 10028-2, EN 10028-3, EN 10222-2 или дополнительные требования согласно Axens или другим.

Механические свойства плакирующего металла должны соответствовать соответствующей спецификации и должны быть указаны в сертификате заводских испытаний. В случае коррозионностойкой стали результаты испытаний на межкристаллитную коррозию могут быть включены в акт испытаний по требованию Заказчика.

Механические свойства плакированного листа должны соответствовать ТУ-1880-002-151-2011 или другим нормативным требованиям, принятым Заказчиком и указанным в заказе, в частности ГОСТ 10885, ASTM A263, A264, A265, и ЕН 13445-2. При указании в заказе иной спецификации должен быть указан стандарт для испытаний, включая количество и форму образцов, а также зону отбора проб.

Прочность на сдвиг для плакирующего металла , определяемая контролем качества соединения, должна быть не менее 220 МПа.

Сопротивление отрыву плакирующего металла от основного металла должно быть не менее 260 МПа для коррозионностойкой стали и 220 МПа для стали, легированной медью и никелем.

Прочность соединения может быть определена испытанием на холодный изгиб под углом 160° при сжатии плакирующего слоя. На изогнутом образце не должно быть отрыва плакирующего металла от основного металла и видимых трещин в зоне контакта склеиваемых слоев.

Плакированные плиты производятся термообработанными для снятия напряжения. Вид и режим термической обработки устанавливаются Изготовителем. Рекомендуемые режимы термической обработки находятся в диапазоне температур от 420 °С до максимальной 920 °С, время выдержки при указанной температуре от 1 до 4 часов. График термической обработки может быть приложен к паспорту на плакированный лист по требованию Заказчика.

Рекомендуемые режимы приведены в таблице:

| Плакирующий металл | Температура, °С | Время выдержки, ч | Скорость нагрева/охлаждения, не выше, °С/час |

|---|---|---|---|

| Аустенитная сталь* | 620-920 | 1-3 | 90 |

| Ферритная сталь | 620-920 | 1-3 | 90 |

| Никелевый сплав | 610-720 | 2-4 | 90 |

| Медный сплав | 420-520 | 1-2 | 90 |

*Постобогрев до 1200 С допускается при формовочных работах без риска расслоения.

Плакированные плиты могут быть выполнены без термической обработки по согласованию с Заказчиком.

Целостность и сплошность соединения

Сплошность и целостность соединения должны соответствовать классификации по ГОСТ 22727 и как указано в таблице:

| Класс пластины | Суммарная неограниченная площадь, см 2 | |

|---|---|---|

| минимально зарегистрированная | максимально допустимая | |

| по согласованию с Заказчиком | ||

| 0 | 5 | 20 |

| 1 | 10 | 50 |

Заказчик может оговорить более строгие требования в конкретном случае и выбрать другую стандартную спецификацию для проверки качества склеивания, в частности по ASTM A578/578M-07, EN10160.

Отделка поверхности

Поверхность облицовки плиты соответствует следующим условиям:

- без кондиционирования;

- пескоструйная очистка;

- шлифованный; Вакуумно-дуговая очистка

- (патент РФ № 2133274).

Габаритные размеры

Допускаемые отклонения по толщине, ширине и длине плакированных листов должны соответствовать нормальной точности прокатки по ГОСТ 19903 или ГОСТ 10885 (см. табл. 3). Другие стандартные спецификации или специальные допуски доступны по запросу Заказчика. Допустимое отклонение должно быть указано в заказе.

Производитель использует исходный материал в пределах стандартного диапазона размеров, если не указано иное. Если заказанный размер выходит за пределы стандартного диапазона, Производитель использует ближайший максимальный стандартный размер. Наплавочный металл всегда изготавливается с положительным допуском, если иное не указано в заказе. Разброс плоскостности плакированных листов не должен превышать 5 мм на 1 метр длины. Другие варианты неплоскостности возможны по согласованию с Заказчиком, в частности согласно EN 10029..

| Толщина плакированного листа, мм | Допустимое отклонение, мм | Толщина плакированного листа, мм | Допустимое отклонение, мм |

|---|---|---|---|

| 10 | ±09 | 30,32 | ±1,8 |

| 11 | +1,0 | 34,36 | ±1,9 |

| 12,13,14 | +1,1 | 38,40 | ±2,0 |

| 15,16,17 | ±1,2 | 42 | ±2,1 |

| 18,19 | ±1,3 | 45 | ±2,2 |

| 20,21,22 | ±1,4 | 48 | ±2,3 |

| 24,25 | +1,5 | 50,52 | ±2,4 |

| 26 | ±1,6 | 55,60 | ±2,5 |

| 28 | ±1,7 | старше 60 лет | ±2,8 |

| Более 120 лет | ±3,0 |

Документация

Каждая партия плакированных листов снабжена документом о качестве материала в соотв. по ГОСТ 7566 или Сертификату 3.1 в соотв. EN10204, включая следующие дополнительные данные:

по ГОСТ 7566 или Сертификату 3.1 в соотв. EN10204, включая следующие дополнительные данные:

- марка стали основного металла;

- сталь/сплав плакирующего металла;

- номер плавки и химический состав основного металла;

- номер плавки и химический состав плакирующего металла;

- прочность на сдвиг;

- устойчивость к расслаиванию;

- результаты испытания на изгиб;

- класс непрерывности связи; сертификат ультразвукового контроля

- ; 9Схема облицовки 0185 в случае соединения сваркой.

Материалы для облицовки и основного металла

- Российское происхождение;

- Пригнан из Европы, Азии, Америки.

НОУ-ХАУ

Высокое качество плакирования, однородность свойств и малая или незначительная деформация листа после сварки достигается использованием собственных оригинальных патентных технологий, уже зарегистрированных или регистрируемых в настоящий момент.

ГОСТ 19281 Трубы марки 09г2с

Наименование материала

Химические свойства

Углеродистая кремниевая медь

макс. 0,12 0,50-0,80 макс. 0,30

Механические свойства

Справочные документы Эквивалентное обозначение

Спецификация ASTM

Японский стандарт

Copyright 2015 FerroPipe

Трубы Марка: ISMT, MSL, JSL, TATA, BHUSHAN, JINDAL, SUMITOMO, ТЕНАРИС, АРКЕЛОР МИТТАЛ

#4/217, Декан Банк Блд,

Р. Р. Рой Роуд,

Мумбаи 400 004.

Махараштра, ИНДИЯ

[электронная почта защищена]

Крупнейший в Индии поставщик и дилер труб из углеродистой стали Трубы из легированной стали00-91-22-66157017

www.FerroPipe.com

Связанные ключевые слова Спецификация ASME

Трубы из углеродистой стали, трубы из ферритной стали, углеродистая сталь Бесшовный

Трубы, ГОСТ 19281 Трубы бесшовные марки 09Г2С, 09Г2С

9Трубы 0002, Бесшовные стальные трубы, Трубы из ферритной углеродистой стали, ГОСТ19281 Бесшовные трубы, Бесшовные трубы, Стальные трубы

– –

Британский стандарт

– –

– Европейский стандарт DIN Спецификация

– –

Сертификаты производственной программыДиаметр, допуски и обработка поверхности компонента

такие же, как и для полноразмерной трубки.

Внешний диаметр: 6,25–1800 мм Номинальный диаметр: 1/4–72 дюйма

График: 10 – XXS / толщина 1–150 мм

Одиночные случайные Длина: 4-7 метров

Двойной случайный Длина: 7-13 метров

Снятие фаски может выполняться на фиксированной длине.

Трубы снаружи покрыты черной краской или Bare.

Горячеоцинкованные трубы с резьбовыми концами.

Трубы и трубки изготавливаемые по ГОСТ 19281 марки 09Г2С сертифицирован по EN

10204 Тип 3.1/3.2. IBR, NACE, HIC, IGC, IMPACT придерживаются как дополнительное тестирование

требования.

Маркировка продуктаКаждая труба/труба маркируется типом трубы, теплотой номер, марка стали и размер. Другое

Маркировка, например штамповка, может быть выполнена по запросу.

345 – 490 – – 21

–

Предел текучести (смещение 0,2 %) Прочность на растяжение Относительное удлинение

мин. МПа мин. МПа мин. МПа макс. МПа мин. ksi A5 мин.

1,30-1,70 – – – макс.

02. 009–89

02. 009–89

17-0.37

17-0.37 м. 353.0

м. 353.0 0 / -1.0 %

0 / -1.0 %