Хим состав 40х: Сталь марки 40Х характеристики, расшифровка, хим. состав, свойства, термоообработка, применение

alexxlab | 13.04.2023 | 0 | Разное

40Х КРЕПЕЖ МАТЕРИАЛ СТ. 40Х СТАЛЬ 40Х МЕХ. СВОЙСТВА СТАЛИ 40Х ХИМ. СОСТАВ СТАЛИ 40Х

Характеристика материала ст. 40Х.

| Марка : | 40Х | ||

| Заменитель: | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР | ||

| Классификация: | Сталь конструкционная легированная | ||

| |||

| Применение: | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. | ||

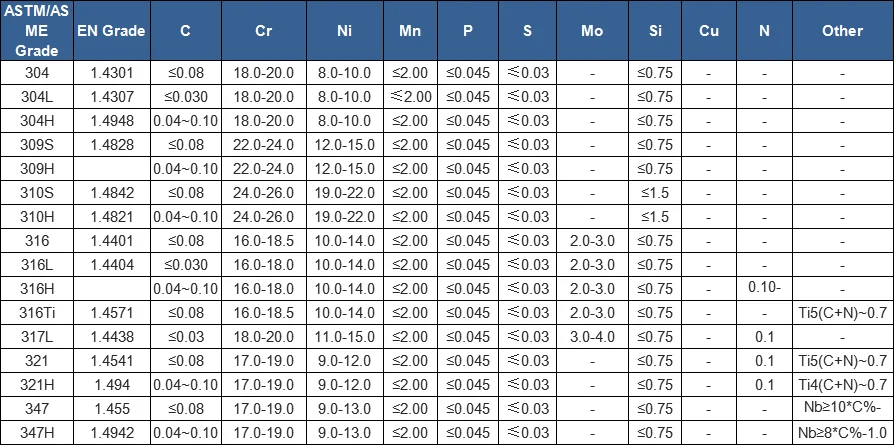

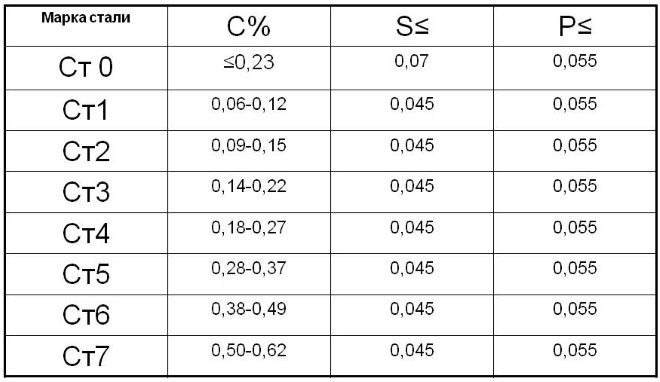

Химический состав в % материала 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 – 0.44 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.3 | до 0.035 | до 0.035 | 0. 8 – 1.1 8 – 1.1 | до 0.3 |

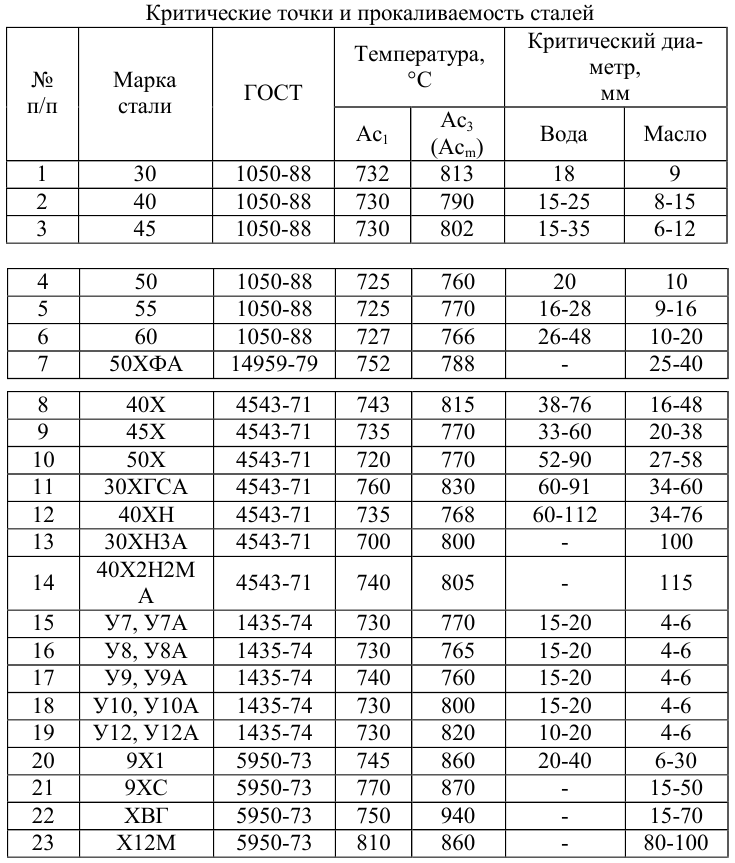

Температура критических точек материала 40Х.

| Ac1 = 743, Ac3(Acm) = 782, Ar3(Arcm) = 730, Ar1 = 693 |

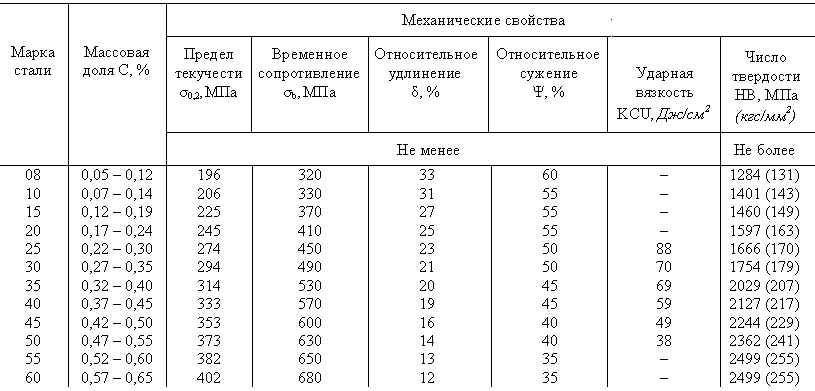

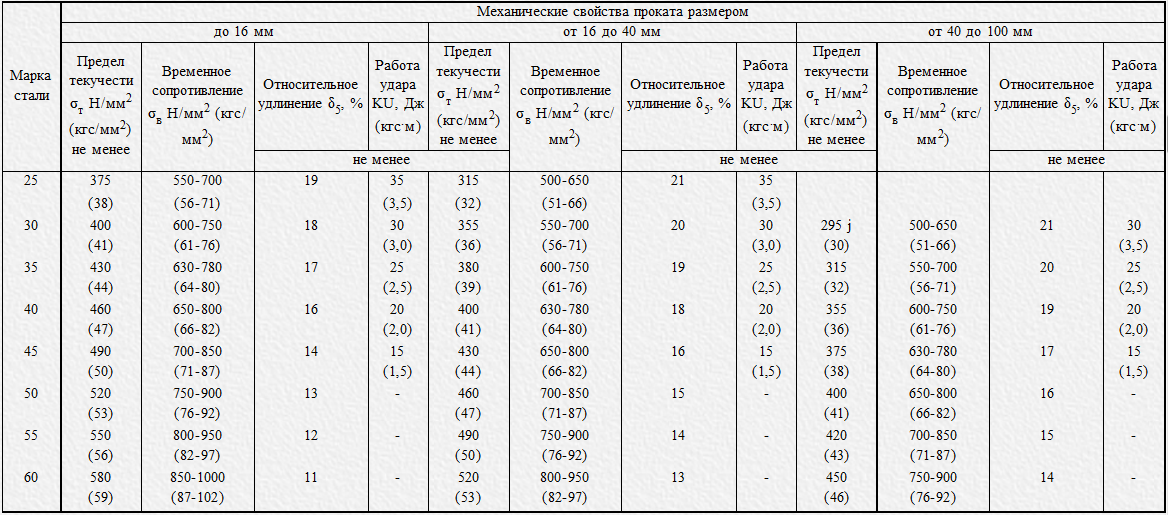

Механические свойства при Т=20°C материала 40Х.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 – 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860°C, масло, Отпуск 500°C, вода, |

| Твердость материала 40Х после отжига, | HB 10 -1 = 217 МПа |

Физические свойства материала 40Х.

| T | E 10- 5 | a 10 6 | l | r | C | |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 14 14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2. 03 03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35. 6 6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1. 32 32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28. 8 8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

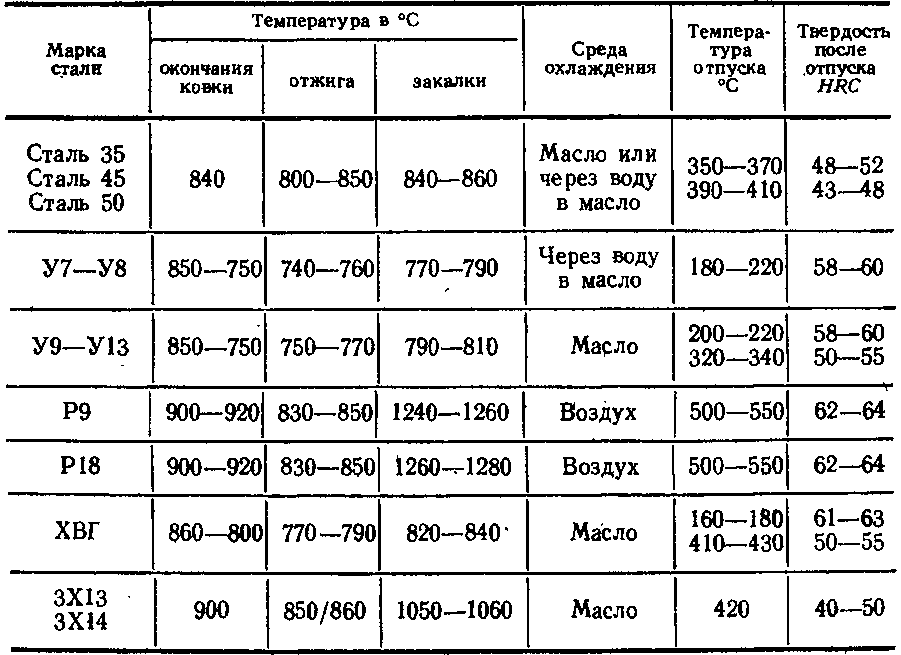

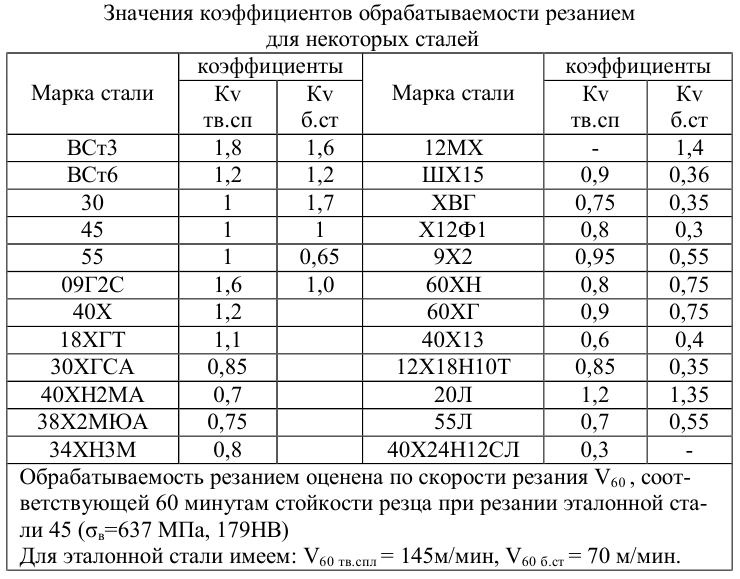

Технологические свойства материала 40Х.

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства: | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость: | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120°C и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг при сварке, термообработка после сварки – отжиг |

- О компании

- Производство

- Контакты

- Клиентам

- Услуги

- Продукция

- Справочник

- Документация

- Трубопроводы

- Статьи

- Объявления

- Карта сайта

- Пользовательское соглашение

- Cookies

- © «МФЗ», 2003-2023

Химический состав Стали 40Х.

— Студопедия

— СтудопедияСодержание.

Введение.

1.Описание объекта контроля и его служебные назначение.

2.Технические требования к заготовке, детали.

3.Химический состав материала.

4.Технологический маршрут обработки детали.

Разработка технологического маршрута процесса контроля.

5.1.Требования геометрической точности деталей и качества поверхностей.

5.2.Технологический маршрут входного ТК.

5.3.Технологический маршрут операционного ТК.

5.4.Технологический маршрут процесса приёмочного ТК.

Выбор средств и методов контроля.

Расчетная часть проекта.

7. Расчет вероятного процента брака

7.1.Исходные данные.

7.2.Определение вероятного процента бракованных отверстий

7.3.Определение вероятного процента бракованных валов

7.4.Определения вероятного процента бракованных соединений

7.5.Определение предельных вероятных зазоров (натягов)

Описание объекта контроля и его служебное назначение.

Ползун-деталь кривошипноползунного механизма, скользящая в прямолинейных направляющих, шарнирно связанная с шатуном. Передаёт продольные усилия на шатун, а поперечные – на направляющие.

Ползунпредназначен для соединения поршня и шатуна в крейцкопфном кривошипно-шатунном механизме. При таком сочленении поршень жёстко связан с крейцкопфом с помощью штокa. Такое сочленение позволяет разгрузить поршень от нормальной силы, так как её действие в таком случае переносится на крейцкопф. Такая схема соединения позволяет создать вторую рабочую полость в цилиндре под поршнем. При этом шток проходит через сальниковое уплотнение штока поршня в нижней крышке цилиндра, который обеспечивает необходимую герметичность.

Технические требования к заготовке, детали.

К заготовке:

Способ получения заготовки -штамповка на КГШП.

2. Неуказанные штамповочные радиусы R=3 мм.

3. Неуказанные штамповочные уклоны – 3°

4. На поверхности заготовки допускаются царапины, вмятины и

трещины на глубину не превыщаюшую половины припуска на

механическую обработу. .

.

К детали:

1. На поверхности детали не допускаются острые кромки, царапины

и вмятины.

2. При необходимости острые кромки зачистить.

3. Покрытие Ц.6 хр по ГОСТ 9.306-85

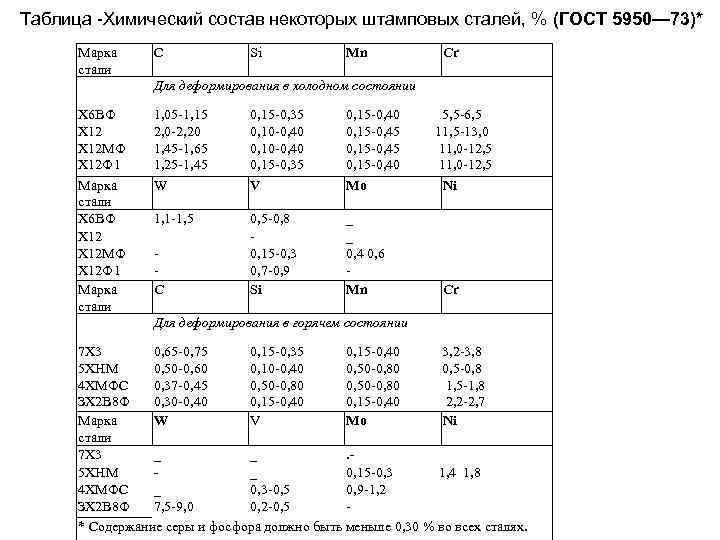

3.Химический состав материала.

Деталь изготовлена из конструкционной стали марки Сталь 40Х.

Сталь содержит 0,40% углерода,хрома содержится менее 1,5 %,

остальное железо с примесями.

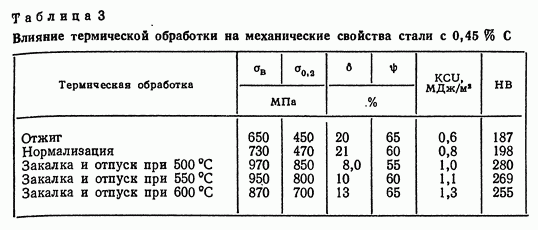

Марка стали 40Х трудносвариваема. Это говорит о том, что получение качественного сварного соединения при участии данного материала потребует дополнительные операции. При выполнении процесса сварки дополнительно необходимо проводить подогрев изделий до температуры 200-300°C, а по завершении путем отжига термическую обработку. Данная марка стали флокеночувствительна и имеет склонность к отпускной хрупкости.

Закалка 860° С среда масло.

Отпуск 500° С среда масло или вода.

υт = 52 кг/мм2– предел текучести.

Υвр = 75 кг/мм2 – предел прочности.

τ- 1 = 21…26 кг/мм2 – предел выносливости на кручение.

υ- 1= 34 кг/мм2 предел выносливости на изгиб.

δ s = 16% ; Ψ = 40 % – пластичность.

dn = 5 кгм/см2 – ударная вязкость.

217HB твердость после закалки

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Химический состав Стали 40Х.

| Марка | Содержание элементов | ||||

| С | Si | Mn | S | P | |

| Сталь 40Х | 0,36 ÷ 0,44 | 0,17 ÷ 0,37 | 0,50÷ 0,80 | 0,04 | 0,04 |

Для сравнения возьмем другие марки сталей.

| Марка | Содержание элементов | ||||

| С | Si | Mn | S | P | |

| Сталь 45 | 0,37 ÷ 0,42 | 0,17 ÷ 0,37 | 0,50 ÷ 0,80 | 0,04 | 0,04 |

| Сталь 30Х | 0,25 ÷ 0,33 | 0,17 ÷ 0,37 | 0,50 ÷ 0,80 | 0,04 | 0,04 |

| Сталь 40ХГ | 0,37 ÷ 0,46 | 0,17 ÷ 0,37 | 0,9 ÷ 1,2 | 0,04 | 0,04 |

Гарантированные механические свойства.

| Параметры | 30Х | 40ХГ | |

| Закалка, среда | 850° С масло | 850° С масло | 870° С масло |

| Отпуск, среда | 600° С масло или вода | 500° С масло или вода | 550° С масло или вода |

| Yт | 98-110 | ||

| Yвр | 88-104 | ||

| υ-1 | |||

| τ-1 | 16-18 | ||

| δ-1 | |||

| HB твердость | 269-319 |

Поляризационный микроскоп, также известный как поляризованный микроскоп, широко используется в геологии и горном деле, поэтому его часто называют поляризованным металлографическим микроскопом или геологический микроскоп. Поляризованный свет используется для наблюдения явления «оптической анизотропии» (относится к неравномерному пространственному распределению оптических свойств) и измерения соответствующих параметров, обычный свет микроскопа заменяется поляризованным светом, с этой целью поляризованный добавлено устройство крепления света. В некоторых микроскопах общего назначения добавляются две поляризационные пластины: поляризатор добавляется к пути падающего света, а анализатор добавляется к наблюдательному оптическому пути для получения освещения поляризованным светом, который становится поляризационным микроскопом. Поляризационный микроскоп часто используется для исследований в области непрозрачных объектов, таких как минералы, общая биология и медицина. Поляризационные микроскопы можно разделить на отражающие, пропускающие и отражающие и пропускающие микроскопы. К основным специальным конструкциям и принадлежностям поляризационных микроскопов относятся поляризаторы, анализаторы и некоторые поляризационные принадлежности. Поляризатор и анализатор являются наиболее важными поляризационными устройствами для поляризованных микроскопов. Первоначально они состояли из Николы Призм. В настоящее время в основном используются искусственные поляризаторы, сокращенно PL. Использование поляризованного микроскопа Принцип работы поляризованного микроскопа в основном заключается в использовании характеристик оптической «анизотропии». Когда пучок света падает на анизотропный кристалл, он разделяется на два луча света, распространяющихся в разных направлениях. Это явление называется двойным лучепреломлением. Двулучепреломление является основным свойством кристаллов, таких как кальцит в одноосных кристаллах, кварцевые лампы, слюда в двуосных кристаллах, кристаллы гипса и различные виды биокристаллов. Когда свет проходит через двулучепреломляющее тело, направления вибрации двух поляризованных лучей различны в зависимости от типа объекта. Поляризационный микроскоп может обнаруживать одинарное преломление (изотропное) или двулучепреломление (анизотропное) вещества. Образцы с одной поляризацией не используют вышеупомянутый анализатор, конденсор и линзу Бертрана, а используют только метод поляризационного наблюдения, при котором поляризатор используется для наблюдения в одном направлении, и он часто используется для наблюдения топографических особенностей минералов. Образцы с перекрестной поляризацией, такие как кристалличность, расщепление, цвет, матовость и выпуклость, также известные как «проверка положительного изображения», заключаются в том, что в положении перекрестного обнаружения свет не передается, а поле зрения темное. Если досматриваемый объект оптически изотропен (один рефрактор), поле зрения вращающегося предметного столика все равно будет темным; если проверяемый объект имеет характеристики двойного лучепреломления или содержит материал, обладающий характеристиками двойного лучепреломления, поле зрения места с характеристиками двойного лучепреломления станет ярче, потому что линейно поляризованный свет, излучаемый поляризатором, генерирует два типа линейно поляризованного света с различные направления колебаний после входа в двулучепреломляющее тело. Коноскопическое наблюдение обычно используется для различения одноосных и двуосных кристаллов, подтверждения ориентации режущей поверхности и осевого направления, а также различения нормальных кристаллов и отрицательных кристаллов и т. Интерференционное цветовое наблюдение заключается в наблюдении за двулучепреломляющим телом со смешанным светом различных видов с различной длиной волны в качестве источника света в случае квадратурного положения анализатора поляризованного микроскопа. При вращении предметного столика появляется не только самое яркое диагональное положение в поле зрения, но и цвет, эти цвета могут помочь нам обнаружить больше химических компонентов образца. Метод регулировки поляризованного микроскопа 1. Поворотная платформа поляризованного микроскопа и положение центра регулировки оптической оси объектива 2. Отрегулируйте положение поляризатора 3. Поляризатор и анализатор должны находиться в ортогональном положении, которое соответствует горизонтальному и вертикальному направлениям перекрестия окуляра. Микроскопы с поляризованным светом должны содержаться в чистоте, так как большая часть окружающих нас материалов имеет двойное лучепреломление, например, пыль в воздухе и минеральная пыль в почве, текстильные волокна в нашей одежде и т. д., которые могут мешать поляризации. эффект. Дополнительные меры предосторожности при использовании микроскопов с поляризованным светом см. |

Собственность :: Duraloy Technologies

| Сплав | АСТМ | С% | Кр% | Ni% | Другое | Описание |

|---|---|---|---|---|---|---|

| 22H® | 30/50 Вт | 0,45 | 30 | 50 | Вт 4 | Сплав полностью аустенитный и предназначен для использования при повышенных температурах до 2200° F (1204° C). |

| Супер 22H® | 28/48 В+Ко | 0,45 | 28 | 48 | Вт5Co3 | Сплав для эксплуатации при экстремально высоких температурах до 2200° F (от 1066° до 1200° C). |

| MO-RE® 1 | л.с.+Вт | 0,45 | 25 | 35 | Вт 1,5 | Добавление вольфрама увеличивает сопротивление ползучести. Полезен до 2000°/2100°F (1093°/1149°C). MO-RE® 1 является хорошим вариантом для использования в тяжелых высокотемпературных печных валках и радиационных трубах. Полезен до 2000°/2100°F (1093°/1149°C). MO-RE® 1 является хорошим вариантом для использования в тяжелых высокотемпературных печных валках и радиационных трубах. |

| МО-РЕ® 2 | 0,20 | 33 | 50 | Ш 17+Al | Исключительная прочность и стойкость к окислению до 2400°F (1315°C). | |

| МО-РЕ® 9 | HP Nb LC | 0,09 | 25 | 35 | № 1 | MO-RE® 9 используется в основном для деталей, расположенных вне печи, таких как передаточные линии и коллекторы. Он предназначен для применений, требующих высокой пластичности после старения. |

| МО-РЕ® 10 | л.с. № | 0,40 | 25 | 35 | № 1.2 | MO-RE® 10 представляет собой полностью аустенитный сплав с контролируемыми добавками колумбия (ниобия) для трубок для пиролиза этилена. Он обладает улучшенной жаропрочностью и устойчивостью к науглероживанию и окислению до 2000°F (1093°C). Он обладает улучшенной жаропрочностью и устойчивостью к науглероживанию и окислению до 2000°F (1093°C). |

| MO-RE® 10 МА | HP+Nb+MA | 0,45 | 25 | 35 | Nb 1.2 Ti Редкоземельные элементы | MO-RE® 10 MA микролегирован с добавками колумбия (ниобия), циркония и титана для повышения жаропрочности и устойчивости к науглероживанию и окислению до 1975°F (1079°C). В результате микролегирования образуются мелкие стабильные карбиды, которые замедляют движение дислокаций, повышая тем самым прочность при повышенных температурах и сопротивление ползучести. Предназначен для пиролиза этилена. |

| МО-РЕ® 21 | А297 А351 | 0,10 | 20 | 32 | № 1.2 | Низкоуглеродистый сплав, упрочненный колумбием, с превосходной стойкостью к термической усталости и термическому удару. MO-RE® 21 — литая альтернатива ковкому сплаву 800HT. |

| MO-RE® 35 МА | 0,45 | 28 | 36 | Al, редкоземельные элементы | MO-RE® 35 MA — это полностью аустенитный жаропрочный сплав, разработанный Duraloy, в первую очередь, для термической обработки листового проката печных валков. MO-RE® 35 MA микролегирован с добавками алюминия, титана и запатентованными добавками редкоземельных элементов для повышения сопротивления ползучести при рабочих температурах печи. В результате микролегирования образуются мелкие стабильные карбиды, которые замедляют движение дислокаций, повышая тем самым прочность при повышенных температурах и сопротивление ползучести. В первую очередь предназначен для использования в валках толстолистовых печей. | |

| MO-RE® 40 МА | 35/45 Nb+MA | 0,45 | 34 | 45 | Nb 1 Ti Редкоземельные элементы | MO-RE® 40MA обладает исключительной стойкостью к науглероживанию и окислению при температуре до 2100°F (1149°C). |

MO-RE® 40 X | 35/45 ЛК | 0,10 | 34 | 45 | Nb 1 Ti Редкоземельные элементы | MO-RE® 40X обладает превосходной термостойкостью и пластичностью в диапазоне температур от 1300°F до 2000°F (1149°C). |

| МО-РЕ® 49 | 0,4 | 23 | 5 | MO-RE® 49 — это жаропрочный сплав железа, хрома и никеля, разработанный для аэрокосмической оснастки. | ||

| MO-RE® 2150 | Эти сплавы Cr-Ni-W изготавливаются по уникальному химическому составу, чтобы каждый клиент мог работать с роликами сухой туннельной печи. | |||||

| Алюминид никеля | А1002 | Лауреат премии R&D 100 Никель-алюминиевый сплав, разработанный и запатентованный Национальной лабораторией Ок-Ридж и лицензированный компанией Duraloy. Сплав демонстрирует исключительную стойкость к ползучести при повышенных температурах. Также демонстрирует сильную устойчивость к науглероживанию в процессе эксплуатации. Отличный выбор для валков печей для закалки плит. Сплав демонстрирует исключительную стойкость к ползучести при повышенных температурах. Также демонстрирует сильную устойчивость к науглероживанию в процессе эксплуатации. Отличный выбор для валков печей для закалки плит. | ||||

| СУПЕРТЕРМ® | 0,45 | 25 | 35 | Co 15 Вт 5 | Supertherm® демонстрирует превосходную стойкость к окислению и высокую термостойкость до 2300°F (1260°C). Supertherm® — это превосходный сплав для использования в высокотемпературных плитах пресса или в других областях, где критически важна жаропрочность. | |

| ТМА ® 4505 | 0,3 | 20 | 25 | Вт, Nb доп. | TMA® 4505 — это жаропрочный сплав, разработанный Duraloy для инструментов SuperPlastic и Hot Press. Это модификация ASTM A297 Grade HN с улучшенными свойствами. | |

| ТМА® 4700 | ХК-40+МА | 0,40 | 25 | 20 | Дополнения W, Nb и Ti | TMA® 4700 — это железо-хромо-никелевый (модифицированный тип HK) жаропрочный сплав. TMA® 4700 микролегирован с добавками колумбия (ниобия), вольфрама, титана и редкоземельных металлов для обеспечения превосходных свойств прочности на разрыв до 2000°F (1093°С). В результате микролегирования образуются мелкие стабильные карбиды, которые замедляют движение дислокаций, повышая тем самым прочность при повышенных температурах и сопротивление ползучести. TMA® 4700 микролегирован с добавками колумбия (ниобия), вольфрама, титана и редкоземельных металлов для обеспечения превосходных свойств прочности на разрыв до 2000°F (1093°С). В результате микролегирования образуются мелкие стабильные карбиды, которые замедляют движение дислокаций, повышая тем самым прочность при повышенных температурах и сопротивление ползучести. |

| ТМА® 4701 | ХК-40+МА | 0,40 | 25 | 20 | Лауреат премии R&D 100 Жаростойкий сплав, разработанный Duraloy. TMA® 4701 представляет собой запатентованную железо-хромо-никелевую сталь (модифицированный тип HK). TMA® 4701 имеет запатентованный, микролегированный химический состав, разработанный компьютером, который придает сплаву лучшие характеристики ползучести при высоких температурах, чем у аналогичных сплавов. Он предназначен в первую очередь для реформирования приложений. | |

| ТМА® 6300 | HP+Nb+MA (LoSil) | 0,40 | 25 | 35 | Nb 1. 2 Ti Редкоземельные элементы 2 Ti Редкоземельные элементы | TMA® 6300 — полностью аустенитный жаропрочный сплав. TMA® 6300 микролегирован с добавками колумбия (ниобия), титана и редкоземельных элементов для повышения жаропрочности и устойчивости к науглероживанию и окислению до 1950°F (1066°C). В результате микролегирования образуются мелкие стабильные карбиды, которые замедляют движение дислокаций, повышая тем самым прочность при повышенных температурах и сопротивление ползучести. Предназначен в первую очередь для реформирования приложений. |

| ТМА® 6301 | HP+Nb+MA (LoSil) | 0,40 | 25 | 35 | Nb 1.2 Ti Редкоземельные элементы | Лауреат премии R&D 100 Жаростойкий сплав, разработанный Duraloy. TMA® 6301 имеет запатентованный, микролегированный химический состав, разработанный компьютером, который придает сплаву лучшие характеристики ползучести при высоких температурах, чем у аналогичных сплавов. Он предназначен в первую очередь для реформирования приложений. |

Поляризационный микроскоп может выполнять наблюдение с одной поляризацией, наблюдение с ортогональной поляризацией, коноскопическое наблюдение и идентификацию двулучепреломляющих материалов по поляризационным характеристикам света для исследований в области кристаллографии, науки о стрессе и исследований в других дисциплинах. В то же время он также широко используется в области добычи полезных ископаемых, нефти, полупроводниковой промышленности, химии и т. д., а также в медицине, биологии и ботанике.

Поляризационный микроскоп может выполнять наблюдение с одной поляризацией, наблюдение с ортогональной поляризацией, коноскопическое наблюдение и идентификацию двулучепреломляющих материалов по поляризационным характеристикам света для исследований в области кристаллографии, науки о стрессе и исследований в других дисциплинах. В то же время он также широко используется в области добычи полезных ископаемых, нефти, полупроводниковой промышленности, химии и т. д., а также в медицине, биологии и ботанике. Свет, вибрирующий в определенном направлении, может проходить избирательно и становится линейно поляризованным светом, вибрирующим по прямой линии. То, что устанавливается между источником света и наблюдаемым образцом, называется поляризационной линзой (поляризатором), также известной как линза с более низкой поляризацией. То, что установлено между линзой объектива и окуляром, называется анализатором, также известным как нижний анализатор, может изменять направление при вращении и отмечено шкалой угла поворота.

Свет, вибрирующий в определенном направлении, может проходить избирательно и становится линейно поляризованным светом, вибрирующим по прямой линии. То, что устанавливается между источником света и наблюдаемым образцом, называется поляризационной линзой (поляризатором), также известной как линза с более низкой поляризацией. То, что установлено между линзой объектива и окуляром, называется анализатором, также известным как нижний анализатор, может изменять направление при вращении и отмечено шкалой угла поворота.

Для получения параллельно поляризованного света следует использовать поворотный конденсор, который может выдвигать верхнюю линзу.

Для получения параллельно поляризованного света следует использовать поворотный конденсор, который может выдвигать верхнюю линзу. Если они расположены перпендикулярно друг другу, свет вообще не может пройти, и поле зрения в это время полностью темное. Это вертикальное положение поляризационной пластины и анализирующей пластины называется «ортогональным положением анализатора»; если оба наклонены, проходит только часть света, а поле зрения имеет среднюю яркость.

Если они расположены перпендикулярно друг другу, свет вообще не может пройти, и поле зрения в это время полностью темное. Это вертикальное положение поляризационной пластины и анализирующей пластины называется «ортогональным положением анализатора»; если оба наклонены, проходит только часть света, а поле зрения имеет среднюю яркость. Когда эти два вида света проходят через анализатор, поскольку другой луч не ортогонален направлению поляризации анализатора, человеческий глаз может видеть изображение через анализатор.

Когда эти два вида света проходят через анализатор, поскольку другой луч не ортогонален направлению поляризации анализатора, человеческий глаз может видеть изображение через анализатор.  д.

д.  Причина появления окраски в основном обусловлена интерференционной окраской (возможно также, что сам досматриваемый объект не является бесцветным и прозрачным). Характеристики распределения интерференционного цвета определяются типом двулучепреломления и его толщиной, что обусловлено зависимостью соответствующей задержки от длины волны света разных цветов. Если задержка определенного участка досматриваемого объекта отличается от задержки другого участка, цвет проходящего через анализатор света будет другим.

Причина появления окраски в основном обусловлена интерференционной окраской (возможно также, что сам досматриваемый объект не является бесцветным и прозрачным). Характеристики распределения интерференционного цвета определяются типом двулучепреломления и его толщиной, что обусловлено зависимостью соответствующей задержки от длины волны света разных цветов. Если задержка определенного участка досматриваемого объекта отличается от задержки другого участка, цвет проходящего через анализатор света будет другим.

в разделе «Биологический микроскоп» на веб-сайте BoliOptics.

в разделе «Биологический микроскоп» на веб-сайте BoliOptics.