Хим состав стали 3: Сталь 3 – расшифровка и характеристики

alexxlab | 01.09.1992 | 0 | Разное

Сталь Ст3 в России – характеристики, аналоги, свойства

Конструкционная углеродистая сталь марки Ст3 относится к самым востребованным материалам, применяемым в производстве труб, прутков, листов, швеллеров, двутавров, уголков и других видов стального проката. Металлопрокатная продукция из конструкционной стали применяется в монтаже трубопроводов, а также используется в качестве элементов конструкций со сварными, болтовыми и клепаными соединениями.

Востребованность прокатной продукции из конструкционной стали Ст3 обусловлена хорошей свариваемостью и высокими эксплуатационными характеристиками. Преимущества применения металлопроката из углеродистой стали:

● Прочность проката позволяет использовать его в качестве несущих элементов металлоконструкций.

● Сплав, легированный кремнием, марганцем и никелем, сохраняет свои физико-механические качества в широком диапазоне температур.

● Арматура, изготавливаемая из Ст3 и упрочненная термомеханически, способна отрабатывать высокие нагрузки на сжатие, растяжение и изгиб.

Состав сталь 3

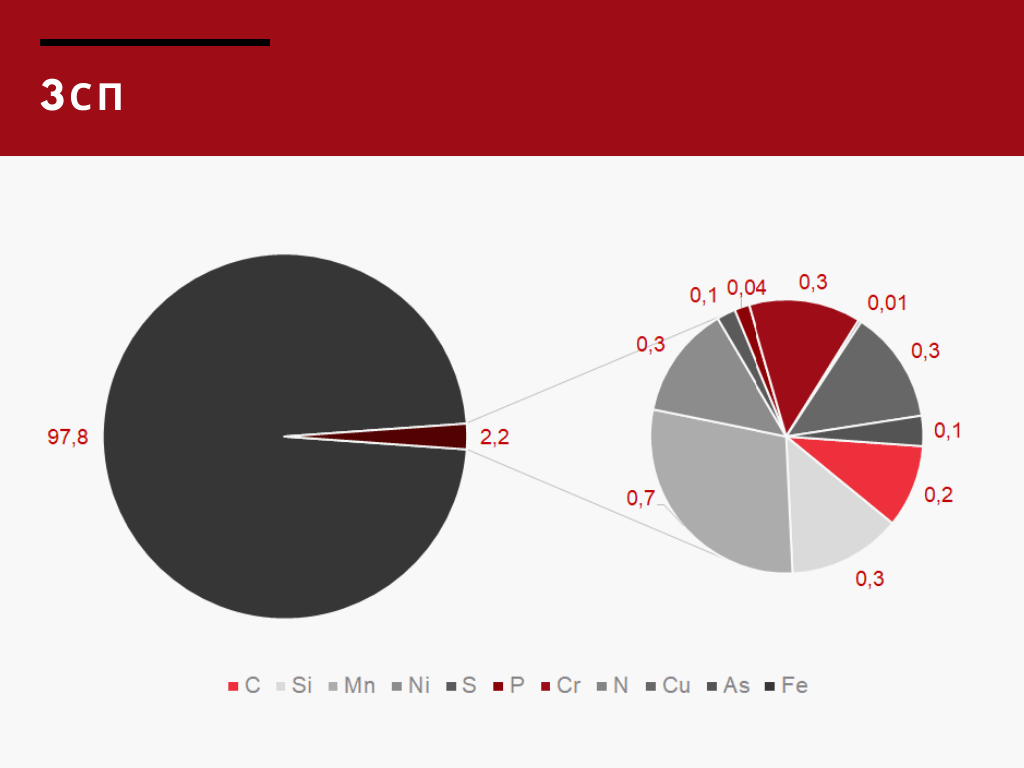

Своим физическим и механическим качествам сталь Ст3 обязана своему составу. В составе сплава содержится не менее 0,15% кремния, 0,4% марганца и 0,3% никеля. Содержание углерода в составе сплава от 0,14 до 0,22%. Содержание легирующих элементов и примесей нормируется ГОСТ 380.

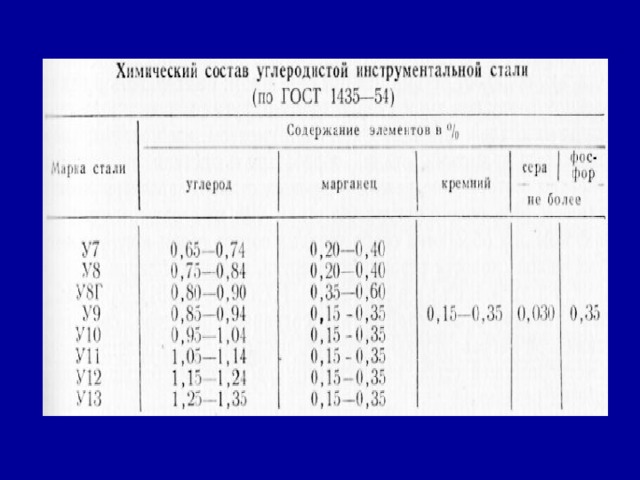

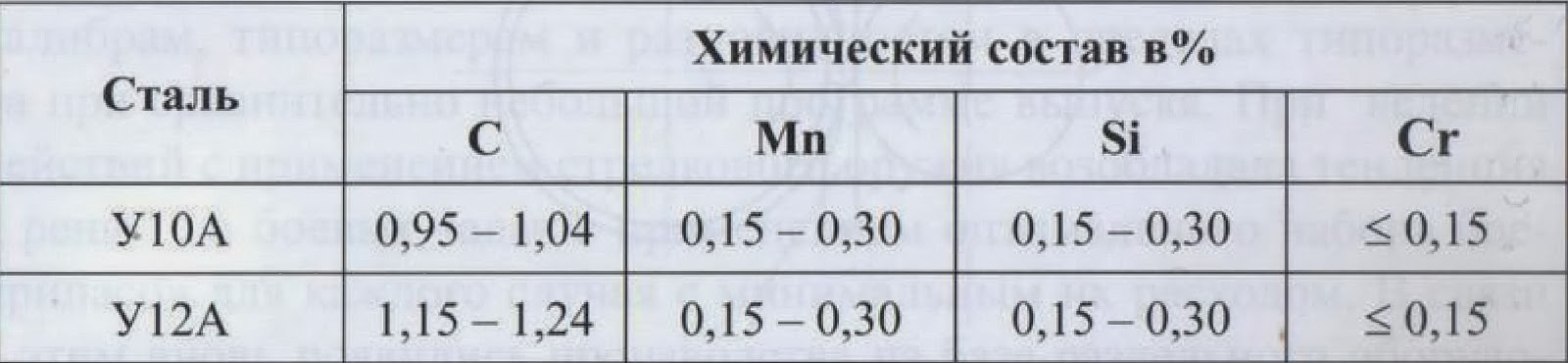

Таблица. Химический состав.

Содержание вещества в % | ||||||||||

C | Si | Mn | Ni | S | P | Cr | N | Cu | As | Fe |

0,14-0,22 | 0,15-0,3 | 0,4-0,65 | 0,3 | 0,05 | 0,04 | 0,3 | 0,008 | 0,3 | 0,08 | остальное |

Самыми ближайшими аналогами сплава Ст3 являются A284Gr. D и A570(36) (USA), 1.0038 и 1.0116 (Germany), SS330 и SS34 (Japan), E24-2 и S235J2G3 (France), 1449-27/23CR и 4360-40B (UK), 1.0114 и Fe37-3FN (Евросоюз).

D и A570(36) (USA), 1.0038 и 1.0116 (Germany), SS330 и SS34 (Japan), E24-2 и S235J2G3 (France), 1449-27/23CR и 4360-40B (UK), 1.0114 и Fe37-3FN (Евросоюз).

Номенклатура металлопрокатной продукции по стали 3

Сплав конструкционной стали служит исходным материалом для изготовления следующих видов металлопрокатной продукции:

● Пруток, швеллер, балка двутавровая и другие виды сортового и фасонного проката.

● Плоский металлопрокат (лист и полоса).

● Рельсы и другие крепежа элементы и деталей верхнего строения ж/д пути.

● Трубный прокат, а также отводы, крестовины, переходы, фланцы и другие виды элементов трубопровода.

| Марка: Ст3сп – она же Ст3 или Ст.3 ! поскольку в случае если тип стали (сп – спокойная, пс- полуспокойная, кп – кипящая) не пишется после Ст3, то под сталью Ст3 понимается именно Ст3сп | |

| Класс: Сталь конструкционная углеродистая обыкновенного качества | |

| Использование в промышленности: несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах |

| Химический состав в % стали Ст3 | ||

| C | 0,14 – 0,22 | |

| Si | 0,15 – 0,3 | |

| Mn | 0,4 – 0,65 | |

| Ni | до 0,3 | |

| S | до 0,05 | |

| P | до 0,04 | |

| Cr | до 0,3 | |

| N | до 0,008 | |

| Cu | до 0,3 | |

| As | до 0,08 | |

| Fe | ~97 | |

| Зарубежные аналоги марки стали Ст3 | ||

| США | A284Gr. D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02701, K02702, M1017 D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02701, K02702, M1017 | |

| Германия | 1.0038, 1.0116, DC03, Fe360B, Fe360D1, RSt37-2, RSt37-3, S235J0, S235J2G3, S235JR, S235JRG2, St37-2, St37-3, St37-3G | |

| Япония | SS330, SS34, SS400 | |

| Франция | E24-2, E24-2NE, E24-3, E24-4, S235J0, S235J2G3, S235J2G4, S235JRG2 | |

| Англия | 1449-2723CR, 1449-3723CR, 3723HR, 40B, 40C, 40D, 4360-40B, 4360-40D, 4449-250, 722M24, Fe360BFU, Fe360D1FF, HFS3, HFS4, HFW3, HFW4, S235J2G3, S235JR, S235JRG2 | |

| Евросоюз | Fe37-3FN, Fe37-3FU, Fe37B1FN, Fe37B1FU, Fe37B3FN, Fe37B3FU, S235, S235J0, S235J2G3, S235JR, S235JRG2 | |

| Италия | Fe360B, Fe360BFN, Fe360C, Fe360CFN, Fe360D, Fe360DFF, Fe37-2, S235J0, S235J2G3, S235J2G4, S235JRG2 | |

| Бельгия | FE360BFN, FE360BFU, FED1FF | |

| Испания | AE235BFN, AE235BFU, AE235D, Fe360BFN, Fe360BFU, Fe360D1FF, S235J2G3, S235JRG2 | |

| Китай | Q235, Q235A, Q235A-B, Q235A-Z, Q235B, Q235B-Z, Q235C | |

| Швеция | 1312, 1313 | |

| Болгария | BSt3ps, BSt3sp, Ew-08AA, S235J2G3, S235JRG2, WSt3ps, WSt3sp | |

| Венгрия | Fe235BFN, Fe235D, S235J2G3, S235JRG2 | |

| Польша | St3S, St3SX, St3V, St3W | |

| Румыния | OL37. 1, OL37.2, OL37.4 1, OL37.2, OL37.4 | |

| Чехия | 11375, 11378 | |

| Финляндия | FORM300H, RACOLD03F, RACOLD215S | |

| Австрия | RSt360B | |

| Дополнительная информация и свойства |

| Твердость материала: HB 10 -1 = 131 МПа Свариваемость материала: без ограничений Флокеночувствительность: не чувствительна Склонность к отпускной хрупкости: не склонна |

| Механические свойства стали Ст3 при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

Сталь горячекатан. | 20 – 40 | 380-490 | 25 | ||||

Сталь для производства строительной арматуры А3, А1 — Ст3, 25Г2С, 35ГС — Химический состав и механические свойства

22 октября 2021 г.

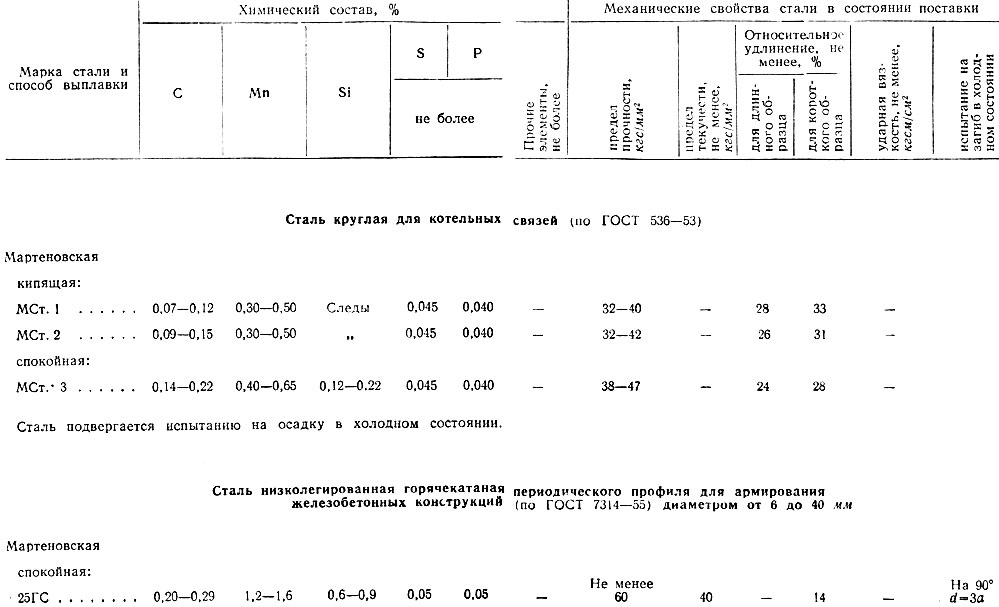

В соответствии действующими стандартами ГОСТами и ТУ ГОСТ 5781-82, ГОСТ Р 52544, СТБ 1704-2006, СТБ 1704-2012, СТО АСЧМ 7-93 металлургические предприятия производят следующий сортамент арматурного проката:

Таблица: Классы строительной арматуры и используемые в производстве стали

| Класс арматуры | Диаметр стрержня | Используемые марки стали |

| А1 (А240) гладкая | 6 — 40 мм | 3СП, Д16, Ст3 (СтЗкп; СтЗпс; СтЗсп) |

| А2 (А300) рифленая | 10 — 80 мм | Ст5сп и Ст5пс — диаметры от 10 мм до 40 мм; 18Г2С — диаметры от 40 мм до 80 мм |

| А3 (А400) рифленая | 6 — 40 мм | Ст3, 25Г2С, 35ГС |

| А3 (А500) рифленая | 6 — 40 мм | Ст3 (СтЗкп; СтЗпс; СтЗсп) |

| А4 (А600) рифленая | 6 — 32 мм | 80С — диаметры от 10 мм до 18 мм; 20ХГ2Ц — диаметры от 10 мм до 32 мм |

| А5 (А800) рифленая | 6 — 36 мм | 23Х2Г2Т (АТ800) |

| А6 (А1000) рифленая | 6 — 32 мм | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР |

Ниже в таблицах приведена информация о химическом составе и механических свойствах сталей, используемых при изготовлении гладкой и рифлёной арматуры.

Таблица: Химические, механические свойства арматуры и стали 25Г2С

| Марка стали 25Г2С | ||||||||

| Химический состав | ||||||||

| N | C % углерод | Si % кремний | Mn % марганец | P % фосфор | S % сера | Cr % хром | Ni % никель | Cu % медь |

| 2 | 0.20-029 | 0.60-0.90 | 1.20-1.60 | 0.040 не более | 0.045 не более | 0.30 не более | 0.30 не более | 0.30 не более |

| Механические свойства, не менее | ||||||||

| No | Врем. сопр. н/mm2 | Предел текуч. н/mm2 | Отн. удл. % | Холод. изгиб | ||||

| 3 | 590 | 390 | 14 | УД | ||||

Таблица: Химические, механические свойства арматуры и стали 35ГС

| Марка стали 35ГС | ||||||||

| Химический состав | ||||||||

| N | C % углерод | Si % кремний | Mn % марганец | P % фосфор | S % сера | Cr % хром | Ni % никель | Cu % медь |

| 2 | 0. 3-0.37 3-0.37 | 0.60-0.90 | 0.80-1.20 | 0.04 не более | 0.045 не более | 0.3 не более | 0.30 не более | 0.30 не более |

| Механические свойства, не менее | ||||||||

| No | Врем. сопр. н/mm2 | Предел текуч. н/mm2 | Отн.удл. % | Холод. изгиб | ||||

| 3 | 590 | 390 | 14 | УД | ||||

Таблица: Химические, механические свойства арматуры и стали Ст3

| Марка стали Ст3 | ||||||||||||

| Химический состав, массовая доля элементов, не более | ||||||||||||

| N | C 100% углерод | Si 100% кремний | Mn 100% марганец | P 1000% фосфор | S 1000% сера | Cr 100% хром | Ni 100% никель | Cu 100% медь | N 1000% | Mо 1000% | V 100% | Сэ 100% |

| 1 | 0. 24 не более 24 не более | 0.95 не более | 1.70 не более | 0.055 не более | 0.055 не более | 0.30 не более | 0.30 не более | 0.30 не более | 0.003 не более | 0.030 не более | 0.02 не более | 0.35 не более |

| Механические свойства, не менее | ||||||||||||

| No | Врем. сопр. н/mm2 | Предел текуч. н/mm2 | Отношение вр. сопр. к пр. тек. | Отн. удл. % | Холод. изгиб | |||||||

| 1 | 600 (550) не менее | 500 не менее | 1.15 не менее | 14 не менее | УД | |||||||

Смотрите также:

- Сортамент арматуры, виды и классы арматурного проката

- Теоретический вес рифленой арматуры А3.

- Теоретический вес сварной сетки.

- Теоретический вес гладкой арматуры А1.

- Online калькулятор арматуры.

- ГОСТЫ, СТБ и ТУ на арматуру.

- Расчет площади поперечного сечения строительной арматуры.

- Расчет количества стержней и диаметра арматуры для фундамента.

- Как армировать стяжку?

- Как армировать кладку из строительных блоков?

- Как армировать кладку из кирпича?

HECO – нержавеющая сталь – Химическая состав

| Материал | C [%] | CR [%] | Ni [%] | МН [%] | SI [%] | S [%] | SI [%] | S [%] %] | Mo [%] | Ci [%] | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1.4057 | 0,22 | 16,0-18,0 | 1,5-2,5 | 1 ,0 | 1,0 | 0,030 | — | — | ||||||||||

| 1.4301 | 0,07 | 17,0-19,0 | 8,5-10,0 | 2,0 | 1,0 | 030 | – | – | 030 3030 | – | .03030 | – | 3030330. | |||||

| 1.4305 | 0,15 | 17,0-19,0 | 8,0-10 | 2,0 | 1,0 | 0,350 | — | — | ||||||||||

| 1.4306 | 0,03 | 18,0-20,0 | 10,0-12,5 | 2,0 | 1,0 | 0,030 | — | — | ||||||||||

| 1.4307 | 0,03 | 17,5-19,7 | 8,0-10 ,0 | 2,0 | 1,0 | 0,015 | — | — | ||||||||||

| 1.4401 | 0,07 | 16,5-18,5 | 10,5 -13,5 | 2,0 | 1,0 | 0,030 | 2,0-2,5 | — | ||||||||||

| 1,4404 | 0,03 | 16,5-18,5 | 11,0-14,0 | 2,0 | 1,0 | 0,030 | 2,0-29 100300,030 | 2,0-29 2,0-29 1,00,030 | 2,0-29 10030 303 ,5— | |||||||||

1. 4432 4432 | 0,02 | 16,9 | 10,7 | 2,0 | 1,0 | 0,030 | 2,6 | – – | ||||||||||

| 1.4435 | 0,03 | 17,0-18,5 | 12,5-15,0 | 2,0 | 1,0 | 0,030 | 2,5-3,0 | – | ||||||||||

| 1,4439 | 0,03 | . 5-18,5 | 12,5-14,5 | 2,0 | 1,0 | 0,025 | 4,0-5,0 | — | ||||||||||

| 1.4462 | 0,03 | 21,0-23,0 | 4,5-6,5 | 2,0 | 1,0 | 0,020 | 2,5-3,5 | — | ||||||||||

| 1.4539 | 0,02 | 19,0-21,0 | 24,0-26,0 | 2,0 | 0,7 | 0,015 | 4,0-5,0 | – | ||||||||||

| 1,4541 | 0,08 | 17,0-19,0 | 9,0-12,0 | 2,0 | 1,0-12,0 | 2,0 | 100 1,0-12,0 | 2,0 | 10029 ,0 | 0,030 | — | 5x%C | ||||||

| 1,4571 | 0,08 | 16,5-18,5 | 10,5-13,5 | 2,0 | 1,0 | 0,030 | 2,0-2,5 | 5x%C | ||||||||||

| 1,4828 | 0,20 | 19,0-21,0 | 11,0-13,0 | 2,0 | 1,5-2,5 | 0,030 | – | – | 0,030 | – | – | 0,030 | – | – | 0,030 | – | . – – | |

| 1.4841 | 0,20 | 24-26 | 19-22 | 2,5-22 | 2,5-00290 1,0 | 0 1,0 | 0 | 0,010 | – | – | ||||||||

| 1,4876 | 0,12 | 19,0-23,0 | 30,0-34,0 | 1,0 | 30,0-34,0 | 1,0 | 30,0-34,0 | 1,0 | 30,0-34,0 | 1,0 | . 2-0,6 | 0,010 | – | 0,15-0,60 |

Химический состав коррозийных продуктов арматуры, вызванные карбонизацией и хлоридом

на этой странице

. Аноспешная карта ИнтересыБлагодарностиСсылкиАвторское правоСтатьи по теме

Методом рентгеновской фотоэлектронной спектроскопии (РФЭС) изучена микроструктура стальных стержней и выяснен механизм коррозии стальных стержней под действием факторов коррозии. Результаты показывают, что пассивирующая пленка и коррозионная поверхность поверхности стали в растворе хлоридсодержащей соли были более грубыми, а состояние поверхности более плотным. Основными продуктами коррозии являются FeOOH и FeO. Поверхность стали, погруженной в искусственный науглероженный раствор, имела рыхлые поры. Основные компоненты: FeOOH, Fe 3 O 4 и Fe 2 O 3 . Поверхность стального стержня имеет большое количество желтовато-коричневых продуктов коррозии при имитации карбонизации и хлористых солей. Поверхность продуктов коррозии была зачищена, основными компонентами являются FeOOH, Fe 3 O 4 и FeCl 3 , где содержание FeOOH достигает 60 %. Пиковое значение железа постепенно увеличивается от имитируемого раствора хлоридной соли к раствору карбонизированной до комбинированного эффекта карбонизации и хлоридной соли; содержание оксида железа увеличивается, и коррозия стали, очевидно, является серьезной.

Основными продуктами коррозии являются FeOOH и FeO. Поверхность стали, погруженной в искусственный науглероженный раствор, имела рыхлые поры. Основные компоненты: FeOOH, Fe 3 O 4 и Fe 2 O 3 . Поверхность стального стержня имеет большое количество желтовато-коричневых продуктов коррозии при имитации карбонизации и хлористых солей. Поверхность продуктов коррозии была зачищена, основными компонентами являются FeOOH, Fe 3 O 4 и FeCl 3 , где содержание FeOOH достигает 60 %. Пиковое значение железа постепенно увеличивается от имитируемого раствора хлоридной соли к раствору карбонизированной до комбинированного эффекта карбонизации и хлоридной соли; содержание оксида железа увеличивается, и коррозия стали, очевидно, является серьезной.

1. Введение

Хлористые соли и науглероживание являются основными причинами коррозии стали, о чем свидетельствует выход из строя большого количества железобетонных конструкций, а также большое количество бетонных работ в условиях двойного фактора углекислого газа и хлорид-иона [1–4]. В целом, стальная поверхность пассивной пленки в стали стабильна благодаря наличию сверхщелочного пористого раствора бетона. При проникновении в бетон постороннего углекислого газа и ионов хлора рН порового раствора снижался, а содержание хлоридов увеличивалось, что приводило к разрушению пассивной коррозионной пленки [5–9].]. Поэтому основным барьером для предотвращения коррозии стали является пассивирующая пленка.

В целом, стальная поверхность пассивной пленки в стали стабильна благодаря наличию сверхщелочного пористого раствора бетона. При проникновении в бетон постороннего углекислого газа и ионов хлора рН порового раствора снижался, а содержание хлоридов увеличивалось, что приводило к разрушению пассивной коррозионной пленки [5–9].]. Поэтому основным барьером для предотвращения коррозии стали является пассивирующая пленка.

Существует множество факторов, влияющих на разрушение пассивирующей пленки, в том числе состояние поверхности стальных стержней, состав сплава, состав железной фазы и другие материальные факторы, а также проницаемость бетона, концентрация ионов хлорида, рН раствора. , температура и влажность и другие факторы внешней среды [10–12]. На свойства стальной пассивирующей пленки, то есть на толщину, состав и стабильность, влияют потенциал поляризации, время поляризации и концентрация ионов в среде, а характеристики микроструктуры пассивирующих пленок связаны с потенциалом пассивации. и время пассивации. Причина коррозии стали в конечном итоге связана с изменением состава и структуры пассивирующей пленки [13–16]. Видно, что существует острая необходимость в выяснении процесса разрушения пассивирующей пленки при карбонизационно-хлоридной коррозии и выяснении механизма повреждения пассивирующей пленки стальной арматуры под действием фактора коррозии с целью улучшения тупиковой среды на поверхности. арматуры в бетоне [17].

и время пассивации. Причина коррозии стали в конечном итоге связана с изменением состава и структуры пассивирующей пленки [13–16]. Видно, что существует острая необходимость в выяснении процесса разрушения пассивирующей пленки при карбонизационно-хлоридной коррозии и выяснении механизма повреждения пассивирующей пленки стальной арматуры под действием фактора коррозии с целью улучшения тупиковой среды на поверхности. арматуры в бетоне [17].

Годс использовал рентгеновскую фотоэлектронную спектроскопию (XPS) для изучения пассивной оксидной пленки углеродистой стали в насыщенном растворе гидроксида кальция и влияния хлорида на свойства пленки, показывая, что воздействие хлорида уменьшает толщину оксидных пленок и изменяет их стехиометрию. таким образом, что вблизи границы раздела пленка/подложка отношение Fe 3+ /Fe 2+ увеличилось.

В данной работе за отправные точки взяты ключевые факторы, влияющие на структуру пассивной пленки поверхности арматуры в бетоне, а также изучены состав и микроструктурные характеристики коррозии на поверхности арматуры под действием карбонизации. и хлоридная коррозия, чтобы обеспечить теоретическую основу для повышения коррозионной стойкости стали за счет оптимизации состава поверхностного оксидного слоя стали.

и хлоридная коррозия, чтобы обеспечить теоретическую основу для повышения коррозионной стойкости стали за счет оптимизации состава поверхностного оксидного слоя стали.

2. Эксперимент

2.1. Материалы и подготовка образцов

Стальные стержни диаметром 10 мм нарезаются на стальные тонкие секции толщиной 2 мм, которые полируются наждачной бумагой с размером ячеек 400, 500 и 800, протираются 95% спиртом и помещаются в эксикатор для анализа ржавчины с помощью рентгеновской фотоэлектронной спектроскопии (XPS). Были использованы три смоделированные среды растворов бетонных пор. В таблице 1 показан состав предварительно карбонизированного пористого раствора бетона и имитированного карбонизированного пористого раствора бетона. Испытание было разделено на подготовку трех групп: (1) 3% хлорида натрия смешивают с раствором бетонной скважины, чтобы имитировать среду коррозии солей хлорида; (2) поровый раствор карбонизируется для имитации карбонизированной коррозионной среды; (3) раствор для карбонизации отверстия выполняли путем добавления 3% хлорида натрия для имитации среды карбонизации и коррозии композита с хлоридной солью [18].

Налейте по 300 мл трех приготовленных растворов, имитирующих бетонные отверстия, в три закрытые стеклянные колбы, поместив в каждую из стеклянных колб по два стальных среза и закрутив крышку. Через шесть месяцев стальной шлиф извлекали из раствора, промывали деионизированной водой и ацетоном, затем сушили аргоном и хранили в заполненном аргоном контейнере. Образцы определяли рентгеноструктурным анализом и рентгенофотоэлектронной спектроскопией в течение двух часов.

2.2. Инструменты

Рентгеновская фотоэлектронная спектроскопия (XPS) . XPS использовал мишень Mg, ток рентгеновского излучения 20 мА, высоковольтный источник рентгеновского излучения 10 кВ, напряжение удвоителя 2,8 кВ, энергию полного спектра 100 эВ и полуспектральную энергию 50 эВ. Сканирование проводилось 20 раз; время каждого шага составляло 10 мс. Ar + напыляли за 5 с до начала каждого испытания, чтобы устранить влияние поверхностных загрязнений. Скорость распыления Ar + составляет около 3 нм/мин. Данные были подвергнуты анализу дробной подгонки с использованием CasaXPS 2.3.16 после тестирования XPS на 0 нм и 5 нм. Кривые пиков для всех элементов откалиброваны по C1s с энергией связи 284,6 ev.

Данные были подвергнуты анализу дробной подгонки с использованием CasaXPS 2.3.16 после тестирования XPS на 0 нм и 5 нм. Кривые пиков для всех элементов откалиброваны по C1s с энергией связи 284,6 ev.

Рентгеновский дифрактометр (XRD). Был использован D8 Advance Davinci от Bruker, Германия. При использовании Cu и K α 1 ray напряжение на трубке составляет 40 кВ; ток трубки 40 мА. Непрерывное сканирование выполнялось с диапазоном сканирования от 20° до 70°, скоростью сканирования 8°/мин и размером шага 0,02°.

3. Анализ и обсуждение

3.1. XPS-анализ продуктов коррозии стали

На рис. 1 показаны спектры полного сканирования XPS стального стержня, подвергшегося коррозии после 6 месяцев погружения в различные растворы, моделирующие коррозионные отверстия. Основными компонентами стального стержня, подвергающегося коррозии в скважинном растворе, являются железо, кислород, углерод и хлор. Среди них кислород, углерод и пик железа являются сильными, что указывает на то, что химический состав коррозии в основном представляет собой оксид железа.

В смоделированном растворе хлоридной соли пик углерода отсутствует, в то время как пик углерода на рис. 1(а) очень сильный. С одной стороны, углерод исходит от самой стали, а с другой – от растворения углекислого газа во время испытания. Энергия связи Fe 2p стали, корродированной в имитируемом растворе хлоридной соли, составила 709,96 ev, энергия связи Fe 2p стали, корродированной в имитированном растворе карбонизации, составила 710,76 ev, а энергия связи Fe 2p в моделированном растворе карбонизации и хлоридной соли решение составило 711,30 ev. Это показывает, что в этих трех растворах компонентами коррозии стали являются оксиды железа, но их конкретный состав различен. От имитируемого раствора хлоридной соли к имитируемому раствору карбонизации, а затем к имитируемому раствору карбонизации и композиционного раствора хлоридной соли пиковое значение Fe в продуктах коррозии стали постепенно увеличивается, что указывает на то, что содержание оксида железа постепенно увеличивается, и коррозия стальной арматуры становится более интенсивной. серьезный. Орбиталь Fe 2p имеет бимодальную структуру из-за расщепления спина на два энергетических уровня (т.е. Fe 2p 1/2 и Fe 2p 3/2). Коррозионно-активные соединения железа можно разделить на четыре класса: Fe-1, Fe-2, Fe-3 и Fe-4, соответствующие элементарному Fe, Fe 9.0429 3 O 4 /FeO (Fe 2+ ), Fe 2 O 3 /FeOOH (Fe 3+ ), FeCl 3 (1 Fe 3 904+). Пиковая аппроксимация элемента Fe стального стержня, подвергшегося коррозии после погружения стального стержня в различные растворы для имитации отверстия на 6 месяцев, показана на рисунке 2.

серьезный. Орбиталь Fe 2p имеет бимодальную структуру из-за расщепления спина на два энергетических уровня (т.е. Fe 2p 1/2 и Fe 2p 3/2). Коррозионно-активные соединения железа можно разделить на четыре класса: Fe-1, Fe-2, Fe-3 и Fe-4, соответствующие элементарному Fe, Fe 9.0429 3 O 4 /FeO (Fe 2+ ), Fe 2 O 3 /FeOOH (Fe 3+ ), FeCl 3 (1 Fe 3 904+). Пиковая аппроксимация элемента Fe стального стержня, подвергшегося коррозии после погружения стального стержня в различные растворы для имитации отверстия на 6 месяцев, показана на рисунке 2.

пиковые кривые, а соответствующие соединения – FeO и FeOOH соответственно. Подгонкой можно сделать вывод, что энергия связи положения пика и площадь пика кривой элемента Fe в коррозионном растворе стального стержня в растворе хлоридной соли показаны в таблице 2, относительное содержание FeO составляет 32,3%, а относительное содержание FeOOH 67,7%.

Кривые пиков Fe 2p в растворе, моделирующем карбонизацию, соответствуют трем кривым пиков, и соответствующие соединения представляют собой Fe 3 O 4 и FeOOH соответственно. Подгонкой можно сделать вывод, что энергия связи положения пика и площадь пика кривой элемента Fe в коррозионном растворе стального стержня в растворе хлоридной соли показаны в таблице 3, относительное содержание Fe 3 O 4 составляет 39,9 %, а относительное содержание FeOOH составляет 60,1 %.

Подгонкой можно сделать вывод, что энергия связи положения пика и площадь пика кривой элемента Fe в коррозионном растворе стального стержня в растворе хлоридной соли показаны в таблице 3, относительное содержание Fe 3 O 4 составляет 39,9 %, а относительное содержание FeOOH составляет 60,1 %.

Кривые пика Fe 2p при карбонизации и композитном поровом растворе хлоридной соли соответствуют пяти кривым пиков, и соответствующие соединения представляют собой Fe 3 O 4 , FeOOH и FeCl 3 соответственно. Подгонкой можно сделать вывод, что энергия связи положения пика и площадь пика кривой элемента Fe в коррозионном растворе стального стержня в растворе хлоридной соли показаны в таблице 4, относительное содержание Fe 3 O 4 составляет 19,3%, относительное содержание FeOOH составляет 69.1%, а относительное содержание FeCl 3 составляет 11,6%.

3.2. Рентгенофазовый анализ корродированной стали

Усиленная коррозионная поверхность с 5000-кратным увеличением сканирующего электронного микроскопа (СЭМ) и соответствующий спектр коррозионной дифракции рентгеновских лучей (РДС) после погружения в течение 6 месяцев в раствор, имитирующий поры хлоридной соли, показан на Рисунке 3. (а). Большая часть поверхности железобетона в имитированном растворе хлоридной соли не подвержена коррозии, а поверхность относительно плоская и местами выпуклая, что указывает на то, что часть поверхности покрыта коррозионными веществами, а коррозионный слой представляет собой тонкий слой. Поверхность стали увеличилась в 5000 раз, а в некоторых местах были обнаружены отверстия, что указывает на то, что пассивирующая пленка арматурной стали в моделированном растворе пор бетона медленно проникает ионами хлорида и начинает корродировать. Анализ с помощью программного обеспечения JADE6.5 показывает наличие двух четких основных пиков при 44,6° и 64,9°.° в 2 θ стали из хлоридно-солевого раствора. Результаты показывают, что в имитируемом солевом растворе хлоридной соли имеется много некорродированных участков. По сравнению с другими стандартными картами обнаружено, что продукты коррозии в этом растворе в основном представляют собой FeOOH и FeO, что согласуется с результатами предыдущего анализа XPS.

(а). Большая часть поверхности железобетона в имитированном растворе хлоридной соли не подвержена коррозии, а поверхность относительно плоская и местами выпуклая, что указывает на то, что часть поверхности покрыта коррозионными веществами, а коррозионный слой представляет собой тонкий слой. Поверхность стали увеличилась в 5000 раз, а в некоторых местах были обнаружены отверстия, что указывает на то, что пассивирующая пленка арматурной стали в моделированном растворе пор бетона медленно проникает ионами хлорида и начинает корродировать. Анализ с помощью программного обеспечения JADE6.5 показывает наличие двух четких основных пиков при 44,6° и 64,9°.° в 2 θ стали из хлоридно-солевого раствора. Результаты показывают, что в имитируемом солевом растворе хлоридной соли имеется много некорродированных участков. По сравнению с другими стандартными картами обнаружено, что продукты коррозии в этом растворе в основном представляют собой FeOOH и FeO, что согласуется с результатами предыдущего анализа XPS.

Усиленная коррозионная поверхность с 5000-кратным увеличением сканирующего электронного микроскопа (СЭМ) и соответствующим коррозионным рентгеновским дифракционным спектром (РД) после погружения на 6 месяцев в имитацию карбидного пористого раствора показана на рисунке 3(b). На стальной поверхности образовалась желто-черная ржавчина, но поверхность относительно гладкая, без выступов ржавчины. Поверхность стали увеличилась в 5 тыс.0469 θ из стали. По сравнению со стандартной картой XRD обнаружен основной дифракционный пик Fe 3 O 4 , а дифракционный пик простого Fe не обнаружен. По сравнению с рис. 3(а) были и другие второстепенные пики. Это показывает, что поверхность арматурного стержня, погруженного в раствор для имитации карбидных пор, полностью подверглась коррозии с образованием FeOOH и Fe 2 O 3 , что является хорошим дополнением к анализу XPS.

Усиленная коррозионная поверхность с 5000-кратным увеличением сканирующего электронного микроскопа (СЭМ) и соответствующим коррозионным рентгеновским дифракционным спектром (РД) после погружения в течение 6 месяцев в пористый раствор композита карбонизации и хлоридной соли показана на рисунке 3(с). Корродированные стальные стержни имеют коричневый цвет и имеют форму слоя с неравномерным распределением толщины и явлением отслаивания. Пиковое значение продуктов коррозии заметно на рисунках 3 (а) и 3 (б). Основной дифракционный пик по сравнению со стандартной картой показывает FeOOH, субпик был обнаружен в FeCl 3 и Fe 3 O 4 в коррозии, и интенсивность была увеличена. Это показывает, что коррозия арматурной стали более серьезна в условиях хлоридной соли и карбонизированного композита, что согласуется с результатами анализа XPS.

Корродированные стальные стержни имеют коричневый цвет и имеют форму слоя с неравномерным распределением толщины и явлением отслаивания. Пиковое значение продуктов коррозии заметно на рисунках 3 (а) и 3 (б). Основной дифракционный пик по сравнению со стандартной картой показывает FeOOH, субпик был обнаружен в FeCl 3 и Fe 3 O 4 в коррозии, и интенсивность была увеличена. Это показывает, что коррозия арматурной стали более серьезна в условиях хлоридной соли и карбонизированного композита, что согласуется с результатами анализа XPS.

4. Заключение

(1) Пассивирующая пленка стали и ржавчина сосуществуют в растворе хлоридных солей, имитирующих поры бетона, состояние поверхности более плотное, а основными компонентами коррозии являются FeOOH и FeO. Будучи усиленным желтой и черной коррозией ржавчины и рыхлой пористостью при моделировании раствора карбидных пор, основными ингредиентами являются FeOOH, Fe 3 O 4 и Fe 2 O 3 . (2) На поверхности коррозионного вещества имеется много коричневой ржавчины, и поверхность коррозионного вещества расслоилась в растворе карбонизации и пористого композита хлоридной соли. Основными компонентами являются FeOOH, Fe 3 O 4 и FeCl 3 , где содержание FeOOH более 60 %. увеличиваются ионы или увеличивается карбонизация. Причем это отношение максимально при совместном действии хлорид-иона и карбонизации.

(2) На поверхности коррозионного вещества имеется много коричневой ржавчины, и поверхность коррозионного вещества расслоилась в растворе карбонизации и пористого композита хлоридной соли. Основными компонентами являются FeOOH, Fe 3 O 4 и FeCl 3 , где содержание FeOOH более 60 %. увеличиваются ионы или увеличивается карбонизация. Причем это отношение максимально при совместном действии хлорид-иона и карбонизации.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Эта работа спонсировалась Национальным фондом естественных наук Китая (51478227, 51778302) и фондом K. C. Wong Magna в Университете Нинбо.

Литература

А. Пурсаи, «Температурная зависимость формирования пассивирующего слоя на углеродистой стали в высокощелочной среде бетонного порового раствора», Электрохимия Связь , том. 73, стр. 24–28, 2016 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А.

Скотт и М. Г. Александер, «Влияние дополнительных вяжущих материалов (типа вяжущего) на химический состав порового раствора и коррозию стали в щелочных средах», Cement and Concrete Research , vol. 89, стр. 45–55, 2016 г.

Скотт и М. Г. Александер, «Влияние дополнительных вяжущих материалов (типа вяжущего) на химический состав порового раствора и коррозию стали в щелочных средах», Cement and Concrete Research , vol. 89, стр. 45–55, 2016 г.Посмотреть по адресу:

Сайт издателя | Академия Google

Р. Лю, Л. Цзян, Дж. Сюй, К. Сюн и З. Сонг, «Влияние карбонизации на вызванную хлоридами коррозию арматуры в растворах с имитацией пор бетона»,

Посмотреть по адресу:

Сайт издателя | Google Scholar

Шибаева Т.В., Лауринавичюте В.К., Цирлина Г.А., Арсенкин А.М., Григорович К.В. Влияние микроструктуры и неметаллических включений на коррозионное поведение малоуглеродистой стали в хлоридсодержащих растворах.0469 Наука о коррозии , том. 80, стр.

299–308, 2014.

299–308, 2014.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. Ван, С. Нанукуттан, Ю. Бай и П. А. М. Башир, «Влияние режимов комбинированной карбонизации и проникновения хлоридов на скорость проникновения и перераспределения хлоридов в бетонах», Строительство и строительные материалы

, об. 140, стр. 173–183, 2017.Посмотреть по адресу:

Сайт издателя | Академия Google

T. Bellezze, G. Roventi, E. Barbaresi, N. Ruffini и R. Fratesi, «Влияние процесса карбонизации бетона на пассивирующие продукты арматуры из оцинкованной стали», Materials and Corrosion , vol. 62, нет. 2, стр. 155–160, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Х. Луо, Х. Су, К. Донг и С. Ли, «Пассивация и электрохимическое поведение нержавеющей стали 316L в хлорированном растворе с имитацией пор бетона», Прикладная наука о поверхности , том.

400, стр. 38–48, 2017 г.

400, стр. 38–48, 2017 г.Посмотреть по адресу:

Дж. Уильямсон и О. Б. Исгор, «Влияние состава смоделированного пористого раствора бетона и хлоридов на электронные свойства пассивных пленок на арматуре из углеродистой стали», Corrosion Science , vol. 106, стр. 82–95, 2016 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ганай Х. Б., Годс П., Исгор О. Б., Карпентер Г. Дж. К. и Ву Х. Характеристика атомной структуры оксидных пленок на углеродистой стали в растворах, моделирующих поры бетона, с использованием EELS, Прикладная наука о поверхности , том. 274, стр. 195–202, 2013.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. С. Яро, К. Р.

Абдул-Халик и А. А. Хадом, «Влияние поведения низкоуглеродистой стали на коррозию CO2 в пластовой воде нефтяных месторождений», Journal of Loss Prevention in the Process Industries , vol. 38, стр. 24–38, 2015 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. Соса, Р. Кабрера-Сьерра, М. Т. Оропеза и др., «Электрохимически выращенные пассивные пленки на углеродистой стали (SAE 1018) в щелочной кислой среде», Электрохимика Acta , том. 48, нет. 12, стр. 1665–1674, 2003.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Y. Tang, S. Wang, Y. Xu и J. Ni, «Влияние нитрита кальция на пассивные пленки арматуры в растворе с имитацией пор бетона», Anti-Corrosion Methods and Materials , об. 64, нет. 3, стр. 265–272, 2017.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А.

Алхозайми, Р. Р. Хуссейн, А. Аль-Негхеймиш, Р. Аль-Заид и Д. Д. Н. Сингх, «Влияние химического состава смоделированного пористого раствора бетона, ионов хлорида и температуры на пассивный слой, образованный на стальной арматуре». », Журнал материалов ACI , том. 111, нет. 4, стр. 411–421, 2014.

Алхозайми, Р. Р. Хуссейн, А. Аль-Негхеймиш, Р. Аль-Заид и Д. Д. Н. Сингх, «Влияние химического состава смоделированного пористого раствора бетона, ионов хлорида и температуры на пассивный слой, образованный на стальной арматуре». », Журнал материалов ACI , том. 111, нет. 4, стр. 411–421, 2014.Посмотреть по адресу:

Сайт издателя | Google Scholar

Y. Zhou and Y. Zuo, «Поверхностные пленки на плазменно-азотированной нержавеющей стали, подвергнутые пассивации», Applied Surface Science , vol. 353, pp. 924–932, 2015.

Просмотр по адресу:

Google ScholarДж. З. Лю, В. Сун, Дж. Б. Чен и др., «Скорость карбонизации и микроструктурные характеристики затвердевшего цементного теста с высоким содержанием щелочи» », Журнал Китайского керамического общества , том. 42, нет. 7, pp. 1005–1010, 2014.

Просмотр по адресу:

Google Scholar

П. Годс, О. Б. Исгор, Дж. Р. Браун, Ф. Бенсебаа и Д. Кингстон, оксидная пленка углеродистой стали в насыщенном растворе гидроксида кальция и влияние хлорида на свойства пленки», Applied Surface Science , vol. 257, нет. 10, стр. 4669–4677, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Блэр, Б. Песич, Дж. Клайн, И. Эрсам и К. Раджа, «Пороговые концентрации хлоридов и нарушение пассивности арматурной стали в реальном бетонном растворе при различных условиях pH с добавлением глицерина». »,

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Лю, М.

Скотт и М. Г. Александер, «Влияние дополнительных вяжущих материалов (типа вяжущего) на химический состав порового раствора и коррозию стали в щелочных средах», Cement and Concrete Research , vol. 89, стр. 45–55, 2016 г.

Скотт и М. Г. Александер, «Влияние дополнительных вяжущих материалов (типа вяжущего) на химический состав порового раствора и коррозию стали в щелочных средах», Cement and Concrete Research , vol. 89, стр. 45–55, 2016 г. 299–308, 2014.

299–308, 2014. 400, стр. 38–48, 2017 г.

400, стр. 38–48, 2017 г.

Алхозайми, Р. Р. Хуссейн, А. Аль-Негхеймиш, Р. Аль-Заид и Д. Д. Н. Сингх, «Влияние химического состава смоделированного пористого раствора бетона, ионов хлорида и температуры на пассивный слой, образованный на стальной арматуре». », Журнал материалов ACI , том. 111, нет. 4, стр. 411–421, 2014.

Алхозайми, Р. Р. Хуссейн, А. Аль-Негхеймиш, Р. Аль-Заид и Д. Д. Н. Сингх, «Влияние химического состава смоделированного пористого раствора бетона, ионов хлорида и температуры на пассивный слой, образованный на стальной арматуре». », Журнал материалов ACI , том. 111, нет. 4, стр. 411–421, 2014.