Хим состав стали: Марки стали и их характеристики

alexxlab | 01.07.2023 | 0 | Разное

Состав стали ➜ The Big Bearing Store

Из чего делают подшипники. Состав стали

Подшипники согласно ГОСТу делают из разных марок стали. Сегодня мы рассмотрим состав двух самых распространенных из них. Самая «стандартная» марка называется ШХ 15, из нее производится подавляющее большинство узлов. Второй по популярностью идет марка 95х18, это уже сталь нержавеющая. Более редкая и дорогая.

Сталь – это сплав железа и углерода с другими химическими элементами. Содержание углерода в стали не более 2,14%.

Физические свойства шарикоподшипниковых сталей

- Удельный вес 7.8 г./куб.см.

- Удельный объём 0,1280 куб. см. / г.

Механические свойства закалённой подшипниковой стали ШХ15

- Твёрдость деталей подшипников, HRC (твёрдость по Роквеллу)

- Кольца малых и средних размеров 61-65

- Кольца крупные 60-64

- Ролики 61-65

- Шарики диаметром до 45 мм 62-66

- Шарики диаметром свыше 45 мм 60-66

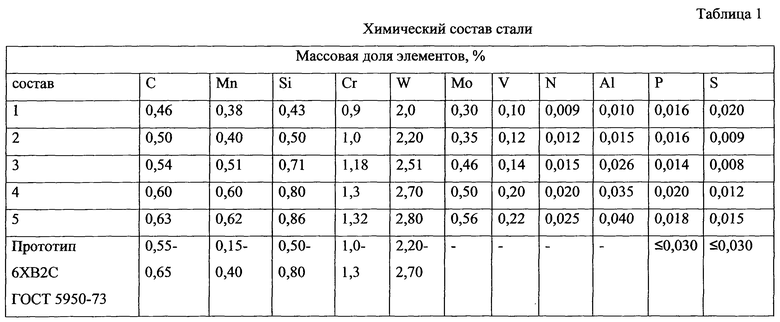

Химический состав стали ШХ15:

В сталь марки ШХ15 обязательно добавляют хром, марганец, кремний.

- Железо (Fe) – не менее 96%

- Углерод (С) – 0.95-1.05 %

- Марганец (Mn) – 02.-0.5%

- Кремний (Si) – 0.17-0.37%

- Хром (Cr) – 1.3-1.65%

- Никель (Ni) – не более 0.3%

- Медь (Cu) – не более 0.25%

- Фосфор (P) – не более 0.027%

- Сера (S) – не более 0.02%

- Титан ( Ti) – не более 0.01%

- Кислород (O) – не более 0.001%

Удельный вес: 7812 кг/м3

Обрабатываемость резанием: хорошая

Свариваемость: способ сварки КТС.

Склонность к отпускной хрупкости: склонна.

Шлифуемость: хорошая.

Коэффициент линейного расширения стали ШХ15 (α, 10-6 град-1 )

Характеризует изменение объёма или линейных размеров при изменении температуры. При повышении температуры размеры увеличиваются. При снижении температуры размеры уменьшаются

при 0 °С 11,9 10-6 град-1

при 100 °С 13,0 10-6 град-1

при 2000 °С 13,9 10

при 300 °С 14,6 10-6 град-1

при 400 °С 15,0 10-6 град-1

при 500 °С 15,2 10-6 град-1

при 600 °С 15,7 10-6 град-1

при 700 °С 18,4 10-6 град-1

при 850 °С 24,0 10-6 град-1

при 9000 °С 30,0 10-6 град-1

Усталостная прочность

Величина предела выносливости при знакопеременном изгибе термически обработанной шарикоподшипниковой стали составляет от 65 до 95 кГ/кв. мм

мм

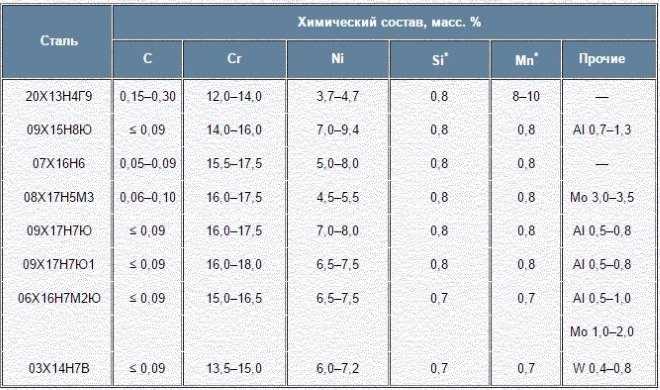

Нержавеющие подшипниковые стали

Химический состав стали 95Х18:

- Железо (Fe) – около 78%

- Углерод (С) – 0.9-1.0 %

- Марганец (Mn) – не более 0.8%

- Кремний (Si) – не более 0.8%

- Хром (Cr) – 17-19%

- Никеоль (Ni) – не более 0.6%

- Медь (Cu) – не более 0.3%

- Фосфор (P) – не более 0.03%

- Сера (S) – не более 0.025%

- Титан (Ti) – не более 0.2%

- Удельный вес: 7750 кг/м3

- Свариваемость материала: не применяется

- Склонность к отпускной хрупкости: склонна

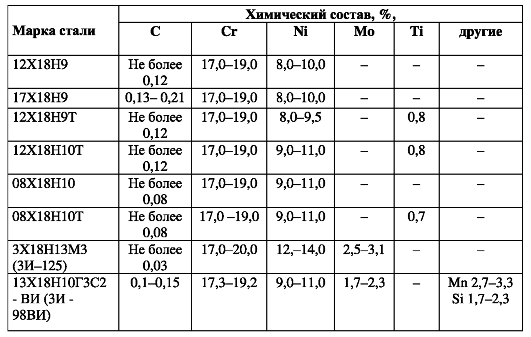

- Железо (Fe) – около 67%

-

Углерод (С) – не более 0.

12 %

12 % - Марганец (Mn) – не более 2%

- Кремний (Si) – не более 0.8%

- Хром (Cr) – 17-19%

- Никель (Ni) – 9-11%

- Медь (Cu) – не более 0.3%

- Фосфор (P) – не более 0.035%

- Сера (S) – не более 0.02%

- Титан (Ti) – 0.4-1%

- Удельный вес: 7920 кг/м3

- Свариваемость материала: применяется.

Химический состав стали

Свойства стали определяются ее химическим составом. Содержащиеся в стали компоненты можно разделить на четыре группы: постоянные (обыкновенные), скрытые, случайные и специальные (легирующие).

К постоянным примесям относятся углерод, марганец, кремний, сера и фосфор.

Углерод — неотъемлемая составляющая часть стали, оказывающая на ее свойства основное влияние. Его содержание в выпускаемых марках стали колеблется от 0,1 до 1,4 %. С увеличением содержания углерода в стали повышаются ее твердость и прочность, уменьшаются пластичность и вязкость.

Марганец относится к постоянным примесям, если его содержание составляет менее 1 %. При содержании более 1 % он является легирующим элементом.

Марганец является раскислителем стали. Он повышает ее прочность, износостойкость и прокаливаемость, снижает коробление при закалке, улучшает режущие свойства стали. Однако ударная вязкость при этом снижается. Сталь, содержащая 11—14 % марганца (сталь Гатфильда), отличается высокой износостойкостью, так как способна упрочняться при пластической деформации. Сталь, содержащая 10—12 % марганца, становится немагнитной.

Кремний также является раскислителем стали и легирующим элементом, если его содержание превышает 0,8 %. Он увеличивает прочностные свойства стали, предел упругости, коррозионную и жаростойкость, однако снижает ее ударную вязкость.

Он увеличивает прочностные свойства стали, предел упругости, коррозионную и жаростойкость, однако снижает ее ударную вязкость.

Сера и фосфор являются вредными примесями. Так, сера делает сталь «красноломкой», а фосфор, повышая твердость стали, снижает ее ударную вязкость и вызывает «хладноломкость», т. е. хрупкость при температурах ниже —50°C.

Скрытые примеси представляют собой кислород, азот и водород, частично растворенные в стали и присутствующие в виде неметаллических включений (окислов, нитридов). Они являются вредными примесями, так как разрыхляют металл при горячей обработке, вызывают в нем надрывы (флокены).

Случайные примеси — это медь, цинк, свинец, хром, никель и другие металлы, попадающие в сталь с шихтовыми материалами. В основном они ухудшают качество стали.

Специальные добавки (легирующие элементы) вводятся в сталь с целью придания ей тех или иных свойств. К ним относятся марганец, кремний, хром, никель, молибден, вольфрам, ванадий, бор, ниобий, цирконий, селен, теллур, медь и др.

Наиболее распространенным легирующим элементом является хром. Он препятствует росту зерна при нагреве стали, улучшает механические и режущие свойства, повышает коррозионную стойкость, прокаливаемость, способствует лучшей работе на истирание. При содержании хрома свыше 10 % сталь становится нержавеющей, но одновременно теряет способность воспринимать закалку.

Никель повышает прочность стали при сохранении высокой вязкости, препятствует росту зерна при нагреве, снижает коробление при закалке, увеличивает коррозионную стойкость и прокаливаемость. При содержании никеля 18—20 %-я сталь становится немагнитной, жаростойкой, жаропрочной и коррозионностойкой.

Молибден измельчает зерно стали, значительно повышает ее прокаливаемость, стойкость против отпуска, вязкость при низких температурах, ковкость и абразивную стойкость, снижает склонность к отпускной хрупкости.

Вольфрам повышает твердость и режущие свойства стали, прокаливаемость, прочность и вязкость. Стали с содержанием 9 и 18 % вольфрама известны как быстрорежущие.

Стали с содержанием 9 и 18 % вольфрама известны как быстрорежущие.

Ванадий создает мелкозернистую структуру стали, задерживает рост зерна при нагреве, повышает ударную вязкость, устойчивость против вибрационных нагрузок, прокаливаемость и стойкость против отпуска.

Бор увеличивает прокаливаемость стали, повышает ее циклическую вязкость, способность гасить колебания высокой частоты, снижает склонность к необратимой отпускной хрупкости.

Ниобий предотвращает межкристаллическую коррозию, улучшает сварочные свойства, повышает пластичность, прочность и ползучесть стали при высоких температурах.

Цирконий повышает предел выносливости стали на воздухе и в коррозионных средах, улучшает ее прочностные характеристики при повышенных температурах и ударную вязкость при температуре ниже нуля, замедляет рост зерна, повышает прокаливаемость и свариваемость.

Медь повышает коррозионную стойкость стали, а селен и теллур — механические свойства стали и особенно ее пластичность.

Основные химические свойства стали

Hascall Steel Company ранее публиковала блог о механических свойствах стали. На этот раз мы хотим рассказать о химических свойствах стали, которые влияют на механические свойства.

Когда мы думаем о стали, те из нас, кто не очень хорошо знаком с химическими компонентами стали, могут говорить и думать о ней как о синониме железа. Мы думаем о железе как о прочном и прочном материале, из которого сделаны корабли и танки. На самом деле железо само по себе как чистый компонент представляет собой совершенно отдельный элемент. Когда железо и другие элементы/сплавы объединяются в печи, создаются различные типы и сорта стали. Комбинация – это то, что обычно называют «твердой сталью».

Существует около 5-12 различных компонентов сплава, которые добавляются в сочетании с железом для изготовления различных типов стали. Наиболее распространенными из этих компонентов являются углерод, марганец, фосфор, кремний и сера. Основная причина, по которой сплавы добавляют к железу, заключается в том, что железо отрицательно реагирует с кислородом, вызывая процесс коррозии, создавая ржавчину. Сплавы добавляются для борьбы с этим коррозионным процессом и изменения химического состава для использования в качестве твердого материала в промышленных целях.

Сплавы добавляются для борьбы с этим коррозионным процессом и изменения химического состава для использования в качестве твердого материала в промышленных целях.

Типы стали

Понимая, что сталь всегда является комбинацией железа и какого-либо другого сплава (составляя сплав железа), эти дополнительные компоненты также добавляются для изменения физических свойств конечного материала. Процесс проектирования этих различных типов сталей завершен учеными-материаловедами. Эти специалисты выполняют свою работу в очень жестких условиях. Создание идеальных условий для создания определенных сталей имеет важное значение для получения необходимых механических условий для определенных уровней Роквелла, а также других тонких механических качеств.

«Стали», которые создают эти металлурги, делятся на четыре основные категории или группы: углерод, сплав, инструмент и нержавеющая сталь. Сейчас существуют буквально тысячи различных типов сталей, но обычно они попадают в одну из этих четырех категорий.

Углеродистая сталь

После железа при создании стали добавляют от 5 до 12 компонентов, которые химически придают ей одну из четырех категорий. Углерод является основным компонентом, добавляемым после железа, что делает углеродистую сталь самой большой категорией стали. Около 80-90% образующейся стали относится к категории углеродистой стали. В зависимости от количества углерода, добавляемого в процесс формирования стали, механические свойства будут резко меняться. Если в состав добавляется около 1%, сталь считается базовой углеродистой сталью. Если добавить около 1-2%, состав считается высокоуглеродистой сталью, которая имеет тенденцию быть более твердой, а если добавить менее 1%, сталь будет считаться низкоуглеродистой и намного мягче с более легкой формуемостью.

Легированная сталь

Легированные стали (например, углеродистые стали) содержат как углерод, так и железо, но добавляют дополнительные элементы, такие как кремний, никель, хром, марганец или ванадий. Добавленные дополнительные элементы обеспечивают дополнительные характеристики и разнообразные химические свойства по сравнению с углеродистыми сталями. Компоненты из легированных сталей обычно считаются более прочными и значительно более долговечными, чем углеродистые стали.

Добавленные дополнительные элементы обеспечивают дополнительные характеристики и разнообразные химические свойства по сравнению с углеродистыми сталями. Компоненты из легированных сталей обычно считаются более прочными и значительно более долговечными, чем углеродистые стали.

Инструментальная сталь

Аналогична легированной стали относится к категории инструментальных сталей. Они намного тверже, чем легированные стали, и сделаны из углерода и железа с добавлением таких элементов, как никель, вольфрам или молибден, которые придают им более твердые характеристики и устойчивость к износу. Эти стали дополнительно закаляются путем нагревания до чрезвычайно высокой температуры, за которым следует охлаждение и повторное нагревание при более низкой температуре. Этот процесс нагрева, охлаждения и нагревания известен как закалка.

Нержавеющая сталь

Нержавеющая сталь чаще всего встречается в повседневной жизни. Из предметов домашнего обихода, таких как ножницы или посуда, нержавеющая сталь также используется для изготовления многих медицинских инструментов в больницах. Нержавеющая сталь, содержащая большое количество хрома и никеля, чрезвычайно устойчива к коррозии и другим химическим реакциям, за что получила название «нержавеющая сталь». Его легко стерилизовать и чистить, а также полировать.

Нержавеющая сталь, содержащая большое количество хрома и никеля, чрезвычайно устойчива к коррозии и другим химическим реакциям, за что получила название «нержавеющая сталь». Его легко стерилизовать и чистить, а также полировать.

Понимание всех этих разновидностей и нюансов стали — вот что позволяет Hascall Steel Company заказывать именно ту комбинацию, которая отвечает потребностям наших клиентов. Мы используем наши современные испытательные лаборатории на месте, чтобы определить точные химические и механические свойства нашей стали. Определение прочности, пластичности и свариваемости этих сталей является для нас главным приоритетом, поэтому мы можем лучше предоставить вам, клиенту, точную марку и спецификации, необходимые для вашего производственного процесса.

Сталь | Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги

Генри Бессемер

Сэр Уильям Сименс

Джон Огастес Роблинг

Чарльз М.

Шваб

Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь литая сталь перлит стальная промышленность

См. все сопутствующие материалы →

сталь , сплав железа и углерода с содержанием углерода до 2 процентов (с более высоким содержанием углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железная руда и лом) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Примечательно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( т. е. сплавов) атомов в твердом растворе.

В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Примечательно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( т. е. сплавов) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

В чистом виде железо мягкое и обычно непригодно для использования в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь – добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.

Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.

12 %

12 % Шваб

Шваб