Химическая металлизация в домашних условиях: оборудование, проведение своими руками, видео

alexxlab | 24.02.1970 | 0 | Разное

Хромирование деталей своими руками в домашних условиях (покрытие хромом)

Хромирование конструкций и деталей в домашней мастерской

Для защиты деталей разнообразных механизмов или частей металлических конструкций от коррозии, придания им дополнительной износоустойчивости, твердости и улучшения эстетического вида применяются хромирование либо никелирование. Эти способы подразумевают нанесение на поверхности конструкций химически инертного покрытия из хрома или никеля, улучшение эстетичности. Нанесение такой пленки – процесс энергозатратный. Технологически он сложен, но является защитой не на один десяток лет без ощутимых потерь для внешнего вида.

Нередко появляется необходимость в покрытии декоративной пленкой тех изделий, которые изначально не подвергались процессу хромирования. Таким образом при желании можно, к примеру, изменить вид скульптуры, сделать современным интерьер любого жилого помещения. Можно украсить по своему вкусу автомобиль или мотоцикл. Сделать это совсем не трудно даже собственными руками, то есть, не применяя усложненных технологий. Нанести пленку из хрома можно даже на конструкции со сложным рельефом, а не только выпуклые, плоские либо вогнутые.

Сделать это совсем не трудно даже собственными руками, то есть, не применяя усложненных технологий. Нанести пленку из хрома можно даже на конструкции со сложным рельефом, а не только выпуклые, плоские либо вогнутые.

Основные методы хромирования

- Процесс химической металлизации.

- Гальванизация.

- Вакуумное напыление.

- Высокотемпературная диффузия.

Два последних метода применяются только на предприятиях промышленности. Дома эти процессы выполнить не получится, поскольку для них необходимы технически сложные установки и повышенные энергетические затраты. А вот химическая металлизация и гальванизация – это как раз те самые процессы, которые могут производиться и в личной мастерской. Рассмотрим подробно, как это делается.

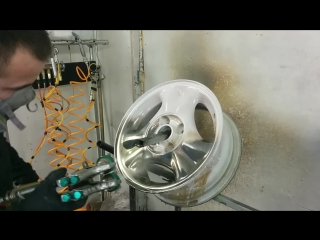

Химическая металлизация поверхностей и деталей

В процессе этой работы используются химические реактивы, компрессор и краскопульт. Выполняются практически те же самые операции, что и при покраске поверхностей акриловым лаком либо эмалью. При хромировании таким способом на детали и конструкции наносится не защитная полимерная пленка, а зеркальный тонкий слой металла. Толщина его в пределах 0,075-0,25 миллиметров. Химико-физические характеристики такого покрытия сопоставимы с теми, что получаются при вакуумном напылении.

При хромировании таким способом на детали и конструкции наносится не защитная полимерная пленка, а зеркальный тонкий слой металла. Толщина его в пределах 0,075-0,25 миллиметров. Химико-физические характеристики такого покрытия сопоставимы с теми, что получаются при вакуумном напылении.

Как выполнить химическую металлизацию

1-й метод. Поверхность покрывается специальными химикатами. В результате химической реакции образуется осадок, представляющий собой прочный металлический слой. Покрытие можно делать не только из хрома, но также из серебра.

2-й метод. В процессе восстановительной химической реакции из солей образуется слой хрома. Приготовьте набор из уксусной кислоты, хлористого хромила, хлористого хрома, уксуснокислого хрома, гипософита натрия, едкого натра, фосфата хрома. При этом необходимо помнить, что эти вещества очень ядовиты и опасны для здоровья. И потому следует внимательно проштудировать учебник химии, если уж вы решили провести процесс хромирования этим методом.

Очень удобно проводить процесс покрытия с помощью готовых пробных наборов химических препаратов для хромирования. Их предлагает компания Fusion Technologies. Удобство таких наборов заключается в том, что покрытие можно нанести на любой из перечисленных материалов: металл, керамику, дерево, стекло, пластик. Гальванических установок и специальной сложной техники не потребуется. Все, что вам нужно, это просторное помещение, дистиллированная вода, компрессор, распылитель и набор химических препаратов. Кроме этого нужно приготовить газовую горелку с баллоном газа.

Правила техники безопасности

- Устройство вентиляции в помещении мастерской.

Открытием дверей и окон проблему не решить. Вмонтируйте в форточку обыкновенный кухонный вентилятор. Этого будет достаточно для любительской работы. Если же вы планируете работу в объемах частного предприятия, хромирование большого количества запчастей для автомобилей, декоративных предметов интерьера, то потребуется установка более эффективной и мощной вентиляции.

Открытием дверей и окон проблему не решить. Вмонтируйте в форточку обыкновенный кухонный вентилятор. Этого будет достаточно для любительской работы. Если же вы планируете работу в объемах частного предприятия, хромирование большого количества запчастей для автомобилей, декоративных предметов интерьера, то потребуется установка более эффективной и мощной вентиляции. - Оборудование канализационных стоков. Работа потребует большого расхода воды для промывки деталей. Дополнительная очистка ее не нужна, так как она в химическом отношении инертна. А вот сток в канализационный канал должен быть оборудован обязательно.

- Чтобы не подвергать органы дыхания и кожу опасному воздействию реактивов, рекомендуется работать с применением защитных средств. Запаситесь респираторами, специальными защитными очками и прочным фартуком. Еще понадобится несколько пар резиновых перчаток.

При выполнении химической металлизации в личной мастерской не забывайте о строгом соблюдении технологии. Реактивы наносить на поверхность следует в указанной очередности. Затем следует нанесение тонкого слоя серебра. Этот металл безопасен в отличие от хрома и соединений. Финишный слой по характеристикам ни в чем не уступает хромированному.

Реактивы наносить на поверхность следует в указанной очередности. Затем следует нанесение тонкого слоя серебра. Этот металл безопасен в отличие от хрома и соединений. Финишный слой по характеристикам ни в чем не уступает хромированному.

Набор реактивов для металлизации состоит из модификаторов А и Б, восстановителя и активатора. В самом начале работы в указанном объеме дистиллированной воды разводятся реактивы. Пропорции строго соблюдаются. Хранить растворы следует в прохладном месте. Необходимые для работы лаки и пигменты покупать можно в том же магазине, где куплены реактивы.

Порядок выполнения работы

- Подготовка детали или конструкции. Поверхность следует тщательно очистить. Она должна быть максимально ровной. Для этого производится полировка.

- Затем выполняется процесс лакировки с использованием предназначенного для этой цели лака.

- Когда лак полностью высохнет, с помощью газовой горелки обрабатывается поверхность.

Данный технологический процесс изменяет структуру лака на молекулярном уровне. Это делается с целью увеличения впитываемости и адгезии для металлизированного покрытия.

Данный технологический процесс изменяет структуру лака на молекулярном уровне. Это делается с целью увеличения впитываемости и адгезии для металлизированного покрытия. - Следом за тепловой обработкой производится распыление активатора. Быстро смывается водой лишний активатор.

- Пока поверхность еще не высохла, наносится модификатор, за ним растворитель. Реакция между ними приводит к образованию необходимого зеркального покрывающего слоя. Снова изделие промывается водой и сушится направленной струей воздуха.

- Процесс металлизации занимает около шести часов. После этого в соответствии с технологией деталь покрывается лаком. Эффект бронзы, хрома или золота достигается добавлением в лак соответствующих пигментов. Если вы решили у себя дома и собственными руками хромировать детали, заказывайте все необходимые химикаты на сайте компании. В случае необходимости специалисты окажут квалифицированную помощь, подскажут подходящие варианты установки оборудования в помещении вашей домашней мастерской.

Гальванизация

Гальванический способ – это покрытие чугунных, стальных, латунных или медных конструкций слоем хрома. Но не только металлические изделия можно подвергать хромированию способом гальванизации. Пользоваться этим способом можно и с целью хромирования также и пластмассовых, деревянных изделий. Но в этих случаях процесс будет дорогим и технологически сложным. Для прочного удержания на поверхности деталей покрытия из хрома даже металлические изделия требуют еще одного предварительного покрытия. Для этой цели используют никель, латунь либо медь.

Гальванизация требует создания гальванической установки. Кроме этого, нужен источник постоянного тока и набор реактивов. Набор этот состоит из ангидрида хрома, серной кислоты, соды кальцинированной и гидроокиси натрия.

Следует учесть, что при работе по этому методу требуется, чтобы не было перепадов силы тока. Также нужно постоянно контролировать уровень концентрации солей в электролите и строго соблюдать температурный режим довольно длительный срок (от 5 до 8 часов). Выполнение всех перечисленных условий в домашних мастерских – задача не из легких. Именно по этой причине описывать процесс гальванизации в подробностях в этом обзоре не станем.

Выполнение всех перечисленных условий в домашних мастерских – задача не из легких. Именно по этой причине описывать процесс гальванизации в подробностях в этом обзоре не станем.

Материалы для хромирования

Примеры наших работ

реагенты, технология выполнения в домашних условиях

Для защиты неустойчивых материалов и их декорирования могут применяться различные технологии обработки. Химическая металлизация – процесс, заключающийся в образовании тонкого защитного слоя на поверхности самой различной формы. У данной технологии есть большое количество особенностей, о которых далее поговорим подробнее.

Химическая металлизацияСуть технологии

Технология химической металлизации может применяться для достижения самых различных целей, большая часть из них связана с изменением декоративных качеств поверхности. Кроме этого данный метод обработки позволяет скрыть основные дефекты металла или другого материала: микроскопические трещины и поры, другие нарушения структуры. В некоторых случаях технология применяется для восстановления покрытия.

В некоторых случаях технология применяется для восстановления покрытия.

Суть технологии заключается в нанесении металла тонким слоем. Особенности процесса нанесения вещества зависит от конкретной технологии, которых достаточно много.

Металлизация позволяет предать детали определенные эксплуатационные качества. Среди достигаемых характеристик обрабатываемого изделия отметим следующее:

- Повышается твердость. Металл обладает большей прочностью, нежели пластик. Покрывая им поверхность пластиковых или деревянных изделий можно защитить основу от механического воздействия.

- Увеличиваются декоративные свойства. Металлическое глянцевое покрытие выглядит весьма привлекательно.

- Улучшаются износостойкие качества поверхности. Металлизация проводится зачастую для того, чтобы снизить трение между соприкасающимися деталями.

Детали после выполненной химической металлизации

Детали, которые обладают высокой твердостью и износостойкостью применяются в самых различных сферах. Однако обеспечить высокие эксплуатационные качества можно только при условии соблюдения всех рекомендаций.

Однако обеспечить высокие эксплуатационные качества можно только при условии соблюдения всех рекомендаций.

Классическая технология металлизации имеет следующие особенности:

- Проводится нанесение нескольких реагентов, которые вступают в реакцию для образования поверхностного слоя с определенными эксплуатационными свойствами. Существует много различных методов переноса реагентов на обрабатываемые детали, каждый обладает своими особенностями, достоинствами и недостатками.

- В результате проведения металлизации на подложке формируется защитный слой. При этом между покрытием и подложкой образуется надежная связь, которая сохраняется на протяжении длительного периода.

- Получаемое покрытие может быть самых различных оттенков. При необходимости можно создать переход от одного цвета к другому без четкой границы. В некоторых случаях, когда нужно получить поверхность с особыми декоративными качествами, при металлизации добавляется краситель.

Химическая металлизация разных цветов

Провести рассматриваемую химическую обработку можно в домашней мастерской, несмотря на то, что металлизация считается сложным технологическим процессом. Как правило, дома обрабатываемую деталь подвергают каталитическому хромированию. За счет этого покрытие становится привлекательным и обретает защиту от воздействия влаги.

Востребована химическая металлизация металла также по причине того, что может применяться в домашних условиях. Работа проводится по следующему алгоритму действий:

- Выполняется очищение детали от загрязняющих веществ. Между поверхностным слоем и основанием не должно быть никакой прослойки, так как это существенно снизит эксплуатационные характеристики.

- Проводится обезжиривание. Оно проводится при использовании специального щелочного раствора или специального моющего средства, которые могут удалить с поверхности загрязнения органического происхождения.

- Обезжиренную поверхность дополнительно промывают чистой водой. Подобным образом можно удалить с поверхности ранее используемые составы при обезжиривании.

- Участки поверхности, которые не должны быть подвержены воздействию химического вещества, обрабатываются свинцом. Проведенные тесты указывают на то, что свинец не реагирует на воздействие электролитического раствора.

- К ванной с раствором подводится проводка для подачи электричества, после чего деталь опускается в подготовленные реагенты.

- После прохождения требуемого срока изделие извлекается из раствора, и оно просушивается, а после этого охлаждается. Если покрытие качественное, то оно полируется.

Для проведения рассматриваемого процесса в домашних условиях можно приобрести специальную мини-установку, предназначенную для проведения химической металлизации, которая работает от небольшого компрессора.

Рассматриваемый процесс должен проводится исключительно при соблюдении нижеприведенных рекомендаций:

- Перед погружением детали в ванную и подачей электричества нужно проверить, чтобы все контакты были подведены надежно и смогли выдержать нагрузку.

- Помещение, в котором будет проводиться рассматриваемая работа, должно проветриваться. Для этого проводится установка вентиляционной системы. Данная рекомендация связана с тем, что при процессе металлизации металла выделяются газы, которые могут негативно отражаться на зрении и дыхании.

Детали, подвергнутые химической металлизации

Для соблюдения технологии металлизации следует обладать достаточным количеством опыта. Не стоит ожидать, что впервые проводя сложную операцию переноса одного материала на другой получиться результат, который можно достигнуть при использовании специального промышленного оборудования.

Методы химической металлизации

Тип используемого оборудования определяет особенности технологии. Химическая металлизация может поводится следующим образом:

- Гальванический метод характеризуется применением ванной со специальным электролитам.

Среди особенностей этой технологии отметим то, что ее применение позволяет покрывать даже сложные поверхности, имеющие большое количество переходов и граней.

Среди особенностей этой технологии отметим то, что ее применение позволяет покрывать даже сложные поверхности, имеющие большое количество переходов и граней. - Электродуговая технология предусматривает использование специальных электродов, которые расплавляются при подаче электричества. Расплавленное вещество подается при помощи сжатого воздуха. Подобная металлизация в домашних условиях проводится крайне редко.

- Газоплазменное напыление – технология, которая заключается в расплавлении реагентов до мелкодисперсного состояния и его нанесения при непосредственном контакте полученного вещества с поверхностью детали. Эта технология достаточно сложна в исполнении, может проводиться только при установке специального оборудования.

- Горячий метод формирования покрытия заключается в полном погружении изделия в ванную со смешенными реагентами.

- Диффузный метод предусматривает проведение процесса при воздействии повышенной температуры. За счет неполного перестроения атомной решетки частицы переносимого сплава проникают в структуру подложки.

- Плакирование – технология, которая заключается в нанесении химических веществ, после чего проводится горячий прокат.

Кроме этого классификация методов обработки проводится по виду наносимого вещества. Наиболее распространенными можно назвать:

- Хром.

- Цинк.

- Алюминий.

Приведенные выше сплавы не реагируют на воздействие влаги и некоторых химических веществ, а также обладают привлекательными декоративными качествами.

Химическая металлизация хромом

Металлизация в домашних условиях зачастую проводится путем нанесения химического вещества, которое вступает в реакцию. Химическая металлизация активатор можно приобрести в специализированном магазине.

Используемые химические реактивы

Химическая металлизация технология предусматривает применение различных веществ, которые в связке образуют защитное покрытие после прохождения химической реакции. Применяя активатор и реактивы при химической металлизации можно обойтись без специального оборудования, однако метод не подходит для больших деталей.

Для проведения рассматриваемой обработки понадобятся:

- Восстановитель является основным компонентом. Химическая металлизация реагенты должны хранится согласно рекомендациям, которые размещают производители.

- Активатор также является важным реагентом, который определяет эксплуатационные качества поверхности. Реактивы химической металлизации имеют этикетки, на которых указывается название металла. Примером назовем золото, мель и хром.

- Грунтовка накладывается на поверхность для обеспечения наиболее благоприятных условий обработки. Она существенно повышает адгезию наносимого металла.

- Лак защищает наносимое покрытие от химического и механического воздействия.

- Для того чтобы придать поверхности определенный цвет используются специальные тонеры. На упаковке тонеров указывается конкретный оттенок.

Реактивы для химической металлизации

Стоит учитывать, что при самостоятельном выполнении работ обеспечить высокое качество поверхности достаточно сложно. В некоторых случаях приходится пользоваться помощью специальных очистительных составов.

В некоторых случаях приходится пользоваться помощью специальных очистительных составов.

Рассматривая минусы химической металлизации отметим, что при проведении данной процедуры используются вредные химические реактивы, работа с которыми должна проходить при строгом соблюдении техники безопасности. Данная технология довольно проста в исполнении, напоминает метод покрытия поверхности лакокрасочным веществом.

Химическая металлизация – как сделать в домашних условиях? + видео

Тех, кто интересуется защитой сплавов и декоративным напылением, наверняка интересует вопрос, осуществима ли химическая металлизация в домашних условиях? Поговорим об этом подробнее.

1 Что такое металлизация и каковы ее виды?

Что же собой представляет технология металлизации и в каких случаях она осуществляется? Как становится понятно из названия, данный процесс заключается в нанесении на поверхность металлического слоя. Причем в качестве материала основы может выступать как металл, так и неметалл (дерево, стекло и т. д.). В зависимости от покрытия выделяют: самый популярный процесс цинкования (наносится слой цинка), химическое хромирование (слой хрома), не всем знакомое алитирование (алюминиевое покрытие) и т. д.

Причем в качестве материала основы может выступать как металл, так и неметалл (дерево, стекло и т. д.). В зависимости от покрытия выделяют: самый популярный процесс цинкования (наносится слой цинка), химическое хромирование (слой хрома), не всем знакомое алитирование (алюминиевое покрытие) и т. д.

Что же насчет методов нанесения, они также могут быть самыми различными, в зависимости от того, какое оборудование используется. Широко распространено гальваническое покрытие, когда обрабатываемую деталь помещают в ванну с электролитом. Также к данному процессу можно отнести и газопламенное напыление, и плакирование. В первом случае реагенты наносятся в дисперсном состоянии, а способ плакирования заключается в том, что на одну или же обе стороны изделия наносят слой металла и затем осуществляют горячую прокатку.

Еще существует диффузионная технология и метод горячего покрытия. В первом случае напыление получают путем насыщения верхних слоев детали атомами металла защитного покрытия, которые затем проникают вглубь при нагреве. Второй же метод заключается в том, чтобы погрузить обрабатываемую деталь в раскаленный металл. Как видно, один метод причудливее другого, особенно это отражает используемое оборудование. И последний вид, на котором остановимся более подробно, это хим. металлизация, мы разберем эту технологию и попробуем осуществить ее в домашних условиях.

Второй же метод заключается в том, чтобы погрузить обрабатываемую деталь в раскаленный металл. Как видно, один метод причудливее другого, особенно это отражает используемое оборудование. И последний вид, на котором остановимся более подробно, это хим. металлизация, мы разберем эту технологию и попробуем осуществить ее в домашних условиях.

2 Назначение химической металлизации и ее особенности

Проводится металлизация с различными целями, чаще всего это получение декоративного покрытия. Еще подобным способом можно устранить такие мелкие дефекты, как микротрещины, поры и т. д. Однако это далеко не единственная задача, с помощью хим металлизации иногда производят и восстановление деталей, правда, достаточно редко. Основное же назначение покрытия из определенного металла – улучшение свойств основного материала. Таким образом достигаются великолепные антикоррозионные характеристики, повышается стойкость, увеличивается твердость, осуществляется защита от эрозии. В общем, можно сказать, что с помощью хим металлизации появляется возможность получения покрытий с заданными свойствами.

Итак, выше уже были рассмотрены разные способы нанесения защитных покрытий, осталась без внимания только хим металлизация. На ней сейчас и остановимся более подробно. Данная технология заключается в том, чтобы обеспечить идеальные условия для протекания окислительно-восстановительных реакций. В этом случае атомы, у которых окислительно-восстановительный потенциал находится на более высоком уровне, вырываются наружу. На видео мы не увидим явного процесса перехода, но отчетливо заметим изменение цвета детали.

Технология проведения химической металлизации заключается в следующем: на поверхность наносятся специальные реагенты, которые вступают в реакцию между собой, в результате чего образуется покрытие. Причем последнее может иметь самые разные цвета, при необходимости создаются даже такие покрытия, которые сочетают в себе несколько оттенков, плавно переходящих друг в друга.

Примерно так осуществляется, например, каталитическое хромирование. Если обратить внимание на соответствующие видео процесса хим металлизации, то можно заметить, что метод довольно прост в исполнении, в принципе его можно сравнить с простым нанесением краски.

3 Химическая металлизация – необходимые материалы и оборудование

Некоторые из процессов хим металлизации можно выполнить в домашних условиях, правда, нужно быть очень осторожными, чтобы не навредить здоровью, ведь работать придется с химией, иногда весьма агрессивной. А вот если у вас есть еще и более-менее специализированное оборудование, то можно обрабатывать элементы, имеющию самую различную сложную форму и размеры, начиная от пуговицы и заканчивая огромной статуей, напыление получается не хуже заводского.

Что же насчет материалов, так для химической металлизации понадобятся реактивы со свойствами активатора и восстановителя. Кроме них необходима еще и грунтовка, которой предварительно обрабатывается поверхность изделия, а также лаковое покрытие. Последнее выполняет защитную функцию и является завершающим аккордом в процессе хим металлизации. Оно обладает довольно высокой твердостью и износостойкостью.

Для того чтобы получить какой-то определенный цвет, технология предусматривает добавление еще и красящего тонера. Чтобы повысить адгезионные свойства перед тем как наносить защитный слой металла, поверхность покрывают специальным грунтом. Если эксперимент не удался, и полученный результат далек от ожидаемого, то без труда удалить такое покрытие можно с помощью специального смывочного вещества.

Чтобы повысить адгезионные свойства перед тем как наносить защитный слой металла, поверхность покрывают специальным грунтом. Если эксперимент не удался, и полученный результат далек от ожидаемого, то без труда удалить такое покрытие можно с помощью специального смывочного вещества.

4 Можно ли провести химическую металлизацию в домашних условиях?

Итак, рассмотрев всю теоретическую часть, стоит перейти к практической и выяснить, возможно ли своими руками осуществить химическую металлизацию, где искать оборудование и реагенты, которые понадобятся для этого?

Конечно, подобная обработка деталей может навредить здоровью, но только в том случае, если игнорировать технику безопасности, поэтому данному вопросу отведено отдельное место в статье. Что же насчет ранее описываемого способа хим металлизации, то технология не представляет ничего особо сложного. Как уже говорилось, она очень похожа на простую покраску, там не используется замысловатое оборудование, главное – выдерживать последовательность. Сейчас же более детально рассмотрим иной метод, который несколько сложнее в исполнении.

Сейчас же более детально рассмотрим иной метод, который несколько сложнее в исполнении.

Нам понадобятся эмалированная емкость, реагенты, паяльная лампа и, желательно, некоторые знания в области химии, для того чтобы точно определиться с необходимыми компонентами. Подготовив все расходные материалы для химической металлизации и простенькое оборудование, приступаем к обработке самой детали. Ее следует хорошенько очистить и обезжирить. Учтите, данная операция весьма важна и не терпит халатного отношения, так что берем щелочной раствор либо же хорошее моющее средство и тщательно удаляем все органические загрязнения. Не забываем и промыть элемент под проточной водой, дабы смыть само моющее средство.

Если не вся деталь подвергается металлизации, то следует заизолировать участки, которые не будут обрабатываться. Для данной цели подойдет свинец, так как он устойчив к электролиту.

Теперь понадобится установка для химической металлизации. Так как к деталям нужно будет подвести ток, то крепить их нужно на проводящие основания. Далее опускаем изделие в ванну с раствором, подаем напряжение и вытаскиваем через час. Если качество покрытия устраивает, отключаем оборудование, и дело остается за малым – просто отполировать остывшую деталь.

Далее опускаем изделие в ванну с раствором, подаем напряжение и вытаскиваем через час. Если качество покрытия устраивает, отключаем оборудование, и дело остается за малым – просто отполировать остывшую деталь.

Помните, что любое игнорирование мер безопасности может нанести вред вашему здоровью. Итак, перед началом обязательно проверьте качество контактов вашего оборудования, ведь через них проходит достаточно большой ток, и, можно сказать, что именно на них возлагается основная нагрузка. Поэтому они должны быть максимально надежны. Вытаскивая деталь из ванны, не забудьте надеть перчатки, в противном же случае ожогов не избежать. Кроме того, особые требования предъявляются и к помещению, в котором будет проходить металлизация, особенно если работаете в домашних условиях. Оно должно быть открытого типа, так как во время реакции происходит обильное выделение газов, в результате чего возникает туман, который раздражает слизистые человека.

Хромирование в домашних условиях – технология металлизации

Хромированное покрытие способно изменить качественный и декоративный состав любого предмета. Многие фирмы предлагают услуги по металлизации элементов, но существует альтернатива дорогостоящей процедуре. Вполне реально провести хромирование в домашних условиях, если знать некоторые тонкости и правила производственной технологии.

Многие фирмы предлагают услуги по металлизации элементов, но существует альтернатива дорогостоящей процедуре. Вполне реально провести хромирование в домашних условиях, если знать некоторые тонкости и правила производственной технологии.

Процедура хромирования

Хромированием называют сложный физико-химический процесс, представляющий собой зеркальное серебрение отдельных элементов с помощью распыления. Покрытие из хрома не поддаётся окислению и агрессивному напору внешней среды, а также надолго сохраняет насыщенность оттенка. Металлизация хромом применяется не только для обновления автомобильных запчастей, но и для создания интерьерного декора.

Условия для проведения процедуры

Процесс преображения невзрачных деталей в зеркальные предметы сопряжён с использованием химических реагентов. Жилая комната или кухня не подойдут для хромирования в домашних условиях. Для такого опыта стоит создать импровизированную лабораторию в гараже или другом изолированном помещении. Опасные испарения реагентов могут повысить риск возникновения онкологических заболеваний, поэтому выбранная комната должна быть оборудована вентиляцией, а мастер снаряжен защитной одеждой, очками и маской.

Опасные испарения реагентов могут повысить риск возникновения онкологических заболеваний, поэтому выбранная комната должна быть оборудована вентиляцией, а мастер снаряжен защитной одеждой, очками и маской.

Подготовка рабочего места – очень ответственная часть работы, при проведении которой нужно учесть некоторые особенности технологии.

В каких условия безопасно проводить хромирование

Базовое оборудование

К основным инструментам, используемым при обработке металла, относят следующие компоненты:

- электрохимическая ванна или стеклянная ёмкость;

- выпрямитель тока;

- нагревательный элемент;

- термометр.

Схема электрохимической ванны для хромирования

Для химической обработки разных металлов предназначена гальваническая ванна. Объёма изолированной ванны хватит для того, чтобы подвергнуть серебрению крупногабаритный металл. Хромирование своими руками мелких деталей можно провести в небольших ёмкостях из стекла.

С помощью обычного термометра можно выдержать нужную для процедуры температуру. Химические реагенты являются основными участниками процесса серебрения металла. Основной компонент – оксид хрома, который в определённой дозировке считается смертельным ядом. К использованию этого вещества стоит отнестись предельно внимательно.

Применение оксида хрома

Химические реагенты

Самостоятельное хромирование также подразумевает поиск надёжных поставщиков, торгующих нужными веществами. Большинство химических компонентов можно приобрести на складах медицинского оборудования, а остальные – купить в аптеке. В стартовый набор включены следующие вещества:

- AgNO3 – азотнокислое серебро – 2 г;

- SnCl2 – двухлористое олово – 2,5 г;

- Глюкоза – 2,5 г;

- NaOH – гидроксид натрия – 22 г;

- NH4OH (аммиак) – 5 мл;

- HCl – соляная кислота – 20 мл;

- Формалин 37% – 0,45 л;

- Дистиллированная вода –2 л.

С помощью кухонных весов или мерных стаканов можно выполнить дозировку каждого препарата. А для самого процесса хромирования своими руками понадобятся одноразовые шприцы и бытовые распылители.

Технология изготовления покрытия

Технология опыления металла хромом включает 4 этапа.

Процесс хромирования

Приготовление растворов

Эта стадия работы начинается с изготовления из химических компонентов специального состава. Раствор двухлористого олова понадобится для активации поверхности металла. Его можно приготовить, использовав следующие компоненты:

- дистиллированная вода – 0,5 л;

- двухлористое олово – 2,5 г;

- соляная кислота – 20 мл.

Приготовление растворов для хромирования

Рецепт восстановителя предполагает следующий набор составляющих:

- дистиллированная вода – 0,5 л;

- формалин – 5 мл;

- глюкоза – 2,5 г.

Рецепт серебрильного раствора:

- дистиллированная вода – 0,5 л;

- азотнокислое серебро – 2 г;

- гидроксид натрия – 2 г;

- аммиак – 5 мл.

Струйное хромирование

Подготовка поверхности

Подготовка изделия для хромирования своими руками требует обезжиривания поверхности металлической детали. Рецепт обезжиривающего состава: дистиллированная вода – 0,5 л (to – 50-60o) и гидроксид натрия — 20 г.

Покрытие стоит протереть обезжиривающей жидкостью, далее нужно тщательно смыть раствор. Необработанные фрагменты детали не будут поддаваться диффузионной металлизации.

Обезжиривание поверхности

Активация покрытия

Реакцию опыления металла необходимо активировать. Выполнение этого приёма требуется для того, чтобы серебро надёжным слоем покрыло желаемый предмет. Активация покрытия производится с помощью раствора двухлористого олова в течение ровно 1 минуты. Дальше следует охлаждать поверхность металла, путем помещения его в холодную воду на 3 минуты. Несоблюдение временных промежутков опыления ведёт к браку детали.

Дальше следует охлаждать поверхность металла, путем помещения его в холодную воду на 3 минуты. Несоблюдение временных промежутков опыления ведёт к браку детали.

Помещение металла в раствор

Металлизация

Получение желаемой плёнки серебра на поверхности предмета – самый интересный этап хромирования в домашних условиях. Серебрильный раствор и восстановитель следует распылять по объекту таким образом, чтобы два состава равномерно ложились на поверхности металла.

Металлизация распылителем

Методы проведения

Знание взаимодействия химических элементов и наличие базового оборудования поможет беспроблемно провести хромирование своими руками. Существует 3 способа проведения данной процедуры.

Гальванический

Электрохимический метод серебрения металла подразумевает наличие прокаливающего элемента – катода, среды химической реакции – электролита, обрабатываемой детали – анода. Электролит представляет собой смесь очищенной воды, серной кислоты и хромового ангидрида (CrO3). Погружение объекта металлизации в электролит производится при температуре воды 60-80оС. В результате реакции, на стенках предмета оседают катионы хрома, и деталь покрывается зеркальной плёнкой.

Электролит представляет собой смесь очищенной воды, серной кислоты и хромового ангидрида (CrO3). Погружение объекта металлизации в электролит производится при температуре воды 60-80оС. В результате реакции, на стенках предмета оседают катионы хрома, и деталь покрывается зеркальной плёнкой.

Схема электрохимического устройства

Каталитический

Химический способ обработки металла основывается на взаимодействии реагентов с поверхностью изделия. Атомы с высоким потенциалом поднимаются на верхний слой покрытия в результате реакции с реагентами. Полученное покрытие полируют и доводят до зеркального оттенка.

Диффузионный

Такой метод хромирования сохраняет базовые принципы напыления хрома, но сама процедура проводится с помощью гальванической установки. Этот тип хромирования своими руками избавляет от необходимости сооружать громоздкую электролитическую ванну. Гальваническая установка представляет собой специальную кисть, в которую заливается электролит, трансформатор и шнур, соединяющий катод и анод. Вместо привычной ворсистой кисти можно использовать пористую губку.

Вместо привычной ворсистой кисти можно использовать пористую губку.

Причины появления изъянов на поверхности деталей

Опытные мастера выделяют несколько основных причин, влияющих на качество хромирования в домашних условиях.

Способы устранения изъянов на поверхности деталей

Превышение силы тока. Избыточный ток, пропущенный через объект, может привести к неравномерному окрашиванию предмета.

Несоблюдение технологии. При нарушении оптимальных температурных показателей и дозировки реактивов металл не обретёт желаемый зеркальный блеск.

Некачественная подготовка изделия-основы. Плохое обезжиривание не позволит катионам хрома равномерно осесть на поверхности предмета, а также уменьшит срок его эксплуатации.

Видео по теме: Химическая металлизация (хромирование)

Химическое хромирование: особенности и технология проведения

Для повышения эксплуатационных показателей металла используется множество способов, одним из них является химическое хромирование. Такая процедура поможет повысить как привлекательность изделий, так и их прочность, а также обеспечит защиту от воздействия температур и коррозии.

Такая процедура поможет повысить как привлекательность изделий, так и их прочность, а также обеспечит защиту от воздействия температур и коррозии.

Под хромированием подразумевается процесс облицовки хромом металлических материалов. Хромировка не отличается особой трудоемкостью, но перед ее проведением необходимо тщательно изучить все нюансы.

Особенности химического хромирования

Процесс химического хромирования, в сравнении с другими разновидностями, не требует использования каких-либо специальных сложных приспособлений. Помимо этого, такой метод позволяет легко хромировать металл любой формы и размеров, даже с большим количеством мелких элементов. Все что нужно для проведения подобной работы – это несколько специальных растворов и соблюдение заданного температурного режима.

Основой хромирования является реакция, при которой хром восстанавливается из растворов собственных солей под влиянием различных химических реагентов. После чего хром равномерно распределяется по поверхности. Помимо этого, хромирование позволяет добиться таких результатов:

Помимо этого, хромирование позволяет добиться таких результатов:

- улучшение декоративных качеств материала;

- повышение коррозийной устойчивости изделия;

- увеличение твердости, износоустойчивости, прочности и других параметров.

Процедура химического хромирования позволяет добиться более качественного результата, чем электролитическое. Это достигается благодаря присутствию фосфора, который придает дополнительную прочность обрабатываемой поверхности.

Во время выполнения химической металлизации (хромирования) с применением выбранных реагентов создается слой серого оттенка. После полирования покрытие материала становится гладким и блестящим.

Что нужно для работы?

Химической металлизацией можно заниматься и дома, но для этого понадобится подготовить все необходимое. Небольшие детали можно будет обработать даже без помощи специального оборудования. При самостоятельном выполнении таких процессов нужно обязательно соблюдать правила безопасности, так как будут применяться вредные химические реактивы.

Если инструменты и материалы для обработки выбраны и подготовлены правильно, то на дому можно добиться довольно качественного результата, сравнимого с заводской облицовкой. Для выполнения работы понадобятся химические реактивы со свойствами активатора и восстановления:

- 20 г азотнокислого серебра;

- 25 г двухлористового олова;

- 25 г глюкозы;

- 100 г гидроксида натрия;

- 50 мл аммиака;

- 200 мл соляной кислоты;

- 10 мл формалина;

- 5 г натрия тиосульфата.

Такого набора будет достаточно для приготовления 5 л раствора. Это позволит выполнить процедуру хромирования около 10 раз, из расчета 0,5 л раствора на 1 процедуру. Также вам понадобится грунтовка, которая будет наноситься на поверхность изделия и лак для химических металлизаций. Использование лака позволит защитить покрытие от воздействия внешних факторов, а грунтовка, в свою очередь, повысит уровень сцепления наносимого слоя и покрытия материала.

Для покраски металла в другой оттенок, можно применить красящий тонер. Хромирование, выполненное самостоятельное, не всегда получается результативным. В этом случае, нанесенный слой потребуется удалить с помощью специальных смывочных составов. Чтобы приготовить нужные растворы самостоятельно, необходимо использовать только фильтрованную воду, а также чистые реагенты повышенного качества. На них зачастую наносится маркировка с символом «Ч».

Также важно тщательно выбрать емкости для работы с реактивами. Лучше всего для этого подойдут изделия на основе стекла или металла с эмалью.

На видео: стартовый набор для декоративного хромирования.

Подготовка к процедуре

Первым делом понадобится приготовить средства защиты. Необходимо использовать:

- защитные очки;

- респиратор;

- закрытую одежду;

- перчатки.

Важно! Процедура химического хромирования должна выполняться в проветриваемой комнате. Оптимальным выбором станет помещение с установленной вытяжкой или хорошей вентиляцией.

Обработка поверхности

Перед хромированием нужно обязательно тщательно подготовить поверхность, ее необходимо очистить и обезжирить. Чем лучше будут проведены эти процедуры, тем качественнее в итоге получится результат. Для выполнения такой работы понадобится использовать дополнительные приспособления, например, пескоструйный аппарат удалит ненужные слои лака или краски, ржавчину или различные загрязнения.

Если металлическим изделиям не требуется глобальная чистка, можно обойтись простой наждачной бумагой с крупным зерном.

При выполнении любого хромирования отшлифованное изделие обязательно должно обезжириваться. Для этого понадобится приготовить раствор из таких компонентов:

- 150 г едкого натра;

- 50 г воды с добавлением кальция;

- 5 г силикатного канцелярского клея.

Процедура обезжиривания не отличается высокой сложностью и ее без проблем можно выполнить самостоятельно. Для этого нужно:

- приготовленный состав нагреть до температуры 80-100°C.

- изделие, которое будет обрабатываться реактивами, погрузить в нагретый раствор.

- в зависимости от качества и уровня загрязненности предмет продержать в емкости от 15 минут до 1 часа.

Совет! Если работа будет проводиться с материалами на основе алюминия, для них потребуется цинкатная обработка.

Технология хромировки

При химическом хромировании применяются вредные для здоровья вещества, поэтому при работе с ними нужно придерживаться техники безопасности. Сама процедура металлизации не отличается высокой сложностью и напоминает простую покраску поверхности. Главное соблюдать порядок действий и выполнять работу без спешки.

После того как устройство для нанесения слоя, реагенты и лаки были подготовлены, можно переходить к выполнению процедуры. Алгоритм действий состоит из следующих процессов:

- После очистки от жира покрытие, которое будет обрабатываться, промывается водой.

- Если химическим процедурам будет подвергаться не все изделие, то места, на которые раствор не должен попасть, понадобится изолировать с использованием свинца. Он предотвратит попадание раствора на деталь.

- Металлическое изделие опускается в емкость с подготовленным раствором, в таком составе оно должно находиться не меньше часа. Крупные детали обрызгиваются составом с помощью пульверизатора.

- Обработанный в реагентах материал просушивается. Если качество обработки является удовлетворительным, изделие полируется и обрабатывается заранее подготовленным защитным лаком.

Важно! Изделия, покрытые слоем хрома, обязательно подвергаются термической обработке в специальной печи (нагрев до 400°). Это необходимо для закрепления результата и улучшения адгезии нанесенного покрытия с поверхностью металла.

Дополнительные рекомендации

Необходимо придерживаться следующих рекомендаций от специалистов:

- При выполнении всех процедур, особенно при доставании материала из раствора, нужно использовать защитную одежду. Плотные резиновые перчатки обеспечат защиту коже рук от ожогов.

- Помещение, где будут выполняться работы, должно хорошо проветриваться. Когда мы хромируем изделие, выделяются газы, которые образуют туман, а он, в свою очередь, влияет на слизистые оболочки глаз и дыхательные органы. Нужно обязательно использовать респиратор и очки.

- Перед тем как приступать к химической металлизации в домашних условиях, важно задуматься об утилизации отходов — электролита, который останется после проведения процедуры.

Если качественно подготовиться к выполнению хромирования, тщательно изучить теорию и просмотреть обучающие видеоуроки, в результате можно создать качественное покрытие с хорошими защитными характеристиками. Осуществляя данную процедуру даже в домашних условиях, можно создать материалы декоративного назначения, восстановить поверхности изношенных изделий и нанести на них слой, который предотвратит от повреждений в дальнейшем.

Процесс хромирования не требует никакого сложного оборудования, специальных знаний или финансовых затрат. Понадобится лишь изучить нюансы такой облицовки и придерживаться технологии выполнения работы.

Секреты химической металлизации (2 видео)

Результаты хромирования (25 фото)

Хромирование деталей (химическая металлизация) в домашних условиях

Освоив методику хромирования своими руками в домашних условиях можно не только придать эффектный вид мотоциклу или автомобилю. Но и сделать стильные современные вещи – ручки для шкафов или дверей, подставки, крепежные элементы карнизов, бра, кашпо, которые своим благородным блеском украсят интерьер.

Блок: 1/7 | Кол-во символов: 344

Источник: https://plavitmetall.ru/obrabotka/xromirovanie-v-domashnix-usloviyax.html

Необходимость хромирования

Под хромированием металла понимают процесс металлизации хромом для улучшения поверхностных свойств и характеристик элементов. При хромировании происходит диффузное насыщение хромом различных поверхностей из стали. Обработка хромом допустима и в отношении АВС пластика, алюминия, латуни, силумина.

Покрытие хромом придает внешнему виду деталей более красивый вид, облагораживает их. Хромовый слой обеспечивает оригинальный цвет «металлик», литые диски автомобиля, отражатели фар, запчасти мотоциклов, сувениры или предметы интерьера для дома начинают выглядеть более эстетично.

Прочие достоинства хромирования:

- Защита. Нанесение слоя хрома помогает повысить стойкость изделий к перепадам температур, увеличивает коррозионную и эрозионную устойчивость, снижает подверженность механическим повреждениям. Детали становятся сверхтвердыми (950 – 1100 единиц по соответствующей шкале), поэтому меньше реагируют на химическое повреждение, не окисляются.

- Восстановление. Срок службы основания серьезно повышается, крупные и мелкие детали становятся очень стойкими к износу. При низкой глубине износа хромирование полностью восстанавливает изделие (например, у валов и втулок закрываются трещинки до 1 мм глубиной).

- Отражательные качества. Некоторые элементы автомобиля хромируют для повышения различимости в темноте. Отражение улучшает декоративные качества техники.

- Чистота. Хромирование изделий защитит их от грязи и пыли, поскольку предотвращает прилипание различных загрязнений.

По сравнению с никелированием хромирование имеет меньше недостатков: стоимость услуг ниже, покрытие будет более твердым и прочным. Применение никеля выигрывает лишь по декоративным качествам, так как поверхность становится еще эстетичнее.

Блок: 2/6 | Кол-во символов: 1745

Источник: https://www.sehndvichpaneli.ru/obzor-metodov-hromirovaniya-izdeliy-v-domashnih-usloviyah/

Подготовка рабочего места

Металлизация хромом — химический процесс, сопровождающийся выделением токсичных (канцерогенных) веществ, наносящих вред здоровью человека и природной среде. Поэтому для гальваники в домашних условиях подбирается нежилое, безупречно проветриваемое помещение. Лучшим выбором является гараж или отдельно стоящая мастерская с эффективной принудительной вентиляцией (вытяжкой). Следует продумать утилизацию отходов.

Хромовый электролит выделяет летучие соединения, способные вступать в контакт и разрушать любую органику. Пары несут опасность для кожи и слизистых оболочек. Для защиты от испарений используют очки и маску-респиратор.

Хромирование в домашних условиях проводится в спецодежде, сапогах и фартуке. Руки защищают плотными латексными или резиновыми перчатками. Перед работой рекомендуется смазать носовую полость мазью, состоящей из вазелина и ланолина (в отношении 2 к 1).

Блок: 3/10 | Кол-во символов: 907

Источник: https://metmastanki.ru/hromirovanie-detaley-v-domashnih-usloviyah

Сфера применения хромирования

Полностью описать все области и сферы, где используется технология, сложно. Хромирование незаменимо в мебельной промышленности, хромом обрабатывают фурнитуру, отделочные элементы. Методика популярна в производстве сантехники — элемент наносят на внешнюю и внутреннюю поверхность труб, ванн, раковин, используют для покрытия ручек, смесителей.

В автомобильной промышленности технология применяется для изготовления:

- накладок и отражателей;

- алюминиевых дисков;

- элементов кузова;

- поршней;

- компрессионных колец;

- роликов и осей.

Хромирование применяется при выпуске резины, пластмассы (хром наносят на каландровые валы и пресс-формы), разного измерительного инструмента. Материалом покрывают те элементы, которые сильно трутся между собой, чтобы повысить их износостойкость.

Блок: 3/6 | Кол-во символов: 802

Источник: https://www.sehndvichpaneli.ru/obzor-metodov-hromirovaniya-izdeliy-v-domashnih-usloviyah/

Как готовить электролит

Состав

Долевое соотношение компонентов рекомендуется следующее (в г/л воды): ангидрид хромовый CrO3 – 250, кислота серная h3SO4 – 2,5.

Методика приготовления

- Емкость более чем на половину наполнить водой. Лучше всего, если она будет дистиллированной. В случае если используется вода обычная (из водопровода, колодца и так далее), то предварительно ее следует прокипятить и дать отстояться. Для качественного приготовления электролита вода должна быть подогрета не менее чем до 60 ºС.

- Засыпать расчетное количество CrO3, после чего тщательное размешать до полного растворения.

- Долить воды до необходимого объема.

- Добавить h3SO4 и снова все перемешать. Нужно учесть, что кислота бывает разной концентрации, поэтому данные приведены для удельной плотности 1,84.

- После этого электролит порядка 3,5 часов «прорабатывается», то есть по нему пропускается ток. Его силу рассчитывают так – на каждый литр примерно 6,5 А. Исходя из этого, определяя объем приготовляемого раствора, нужно ориентироваться на возможности имеющегося источника эл/питания. Если все сделано верно, то электролит приобретет темно-коричневый цвет.

- Приготовленному раствору нужно дать отстояться (в прохладном помещении, не менее суток).

Подготовка детали

Нет смысла говорить, что от этой работы зависит и качество хромировки, и ее долговечность. Но прежде следует привести в «рабочее» состояние электролит. Он подогревается (достаточно до 50 – 60 ºС). Использовать его можно часа через 3. Этого времени вполне хватит, чтобы произвести подготовительную обработку образцов.

Очистка

С поверхности удаляется все – грязь, краска, ржавчина. Необходимые приспособления и методика определяются исходя из специфики детали и степени ее «загрязнения», так как иногда одной только «наждачки» бывает недостаточно. Главное – убрать все имеющиеся инородные слои, до самой «основы».

Обезжиривание

Ограничиться только лишь обработкой поверхности бензином, уайт-спиритом или чем-то подобным – значит, получить плохое качество хромировки. Для эффективного обезжиривания приготовляется специальный раствор. Рецептов более чем достаточно, поэтому для примера приведем один.

Все весовые показатели ингредиентов – в «граммах», из расчета на 1 л воды.

- Едкий натр – 150.

- Клей (силикатный) – 5.

- Сода кальцинированная – 50.

Деталь выдерживается в нагретом растворе (80 – 90 ºС) не менее 20 минут. Это время может быть увеличено и до 1 часа, в зависимости от сложности «рельефа» поверхности, степени ее очистки и так далее.

Хромирование

Специалисты советуют в процессе работы поддерживать температуру электролита на уровне 53±2 ºС. Деталь помещается в раствор, и с некоторой задержкой подается напряжение. Это нужно для того, чтобы температуры образца и электролита выровнялись.

После этого деталь вынимается и подвергается термообработке (например, в сушильном шкафу) не менее 2,5 часов.

Прежде чем начать «массовую» хромировку деталей, нужно убедиться в том, что на всех этапах «производства» все сделано правильно. С этой целью сначала проводится обработка опытного, заранее подготовленного образца, а потом определяется качество покрытия. Признаков плохого хромирования более чем достаточно, поэтому остановимся на наиболее типичных.

Блок: 2/4 | Кол-во символов: 3203

Источник: https://ismith.ru/metalworking/xromirovanie-v-domashnix-usloviyax/

Технологии хромирования

Хромирование в домашних условиях может осуществляться несколькими способами:

- Гальванический (электролитический) метод. Атомы хрома из раствора электролита осаждается на поверхность заготовки под действием электрического тока. Наиболее популярный, способ имеет широкую сферу применения, включая создание изделий, обладающих отражающими свойствами. Гальваническое осаждение хрома позволяет добиться качественного покрытия, устойчивого к механическим и химическим повреждениям.

- Химический (каталитический). Метод основан на взаимодействии реагентов и восстановлении хрома из своих солей; электрический ток не применяется. Получаемый слой первоначально имеет серый цвет и нуждается в полировке. Химическое хромирование, из-за присутствия среди реагентов фосфора, позволяет покрывать качественным твердым слоем изделия сложной формы, включающие полости.

- Диффузионный метод (напыление хрома осуществляется с использованием гальванической кисти). Хромирование деталей в домашних условиях диффузным методом — компактный способ обработки, не требующий организации ванны. Контроль толщины и качества покрытия возможен непосредственно во время операции.

Блок: 2/10 | Кол-во символов: 1168

Источник: https://metmastanki.ru/hromirovanie-detaley-v-domashnih-usloviyah

Что нужно учесть

Помещение

Если захочется произвести хромировку бампера, дисков колес, то балкона явно не хватит. Понадобится отдельное, просторное помещение.

Подготовительные мероприятия

Во-первых, чтобы качественно отполировать металл, нужно иметь определенные навыки.

Во-вторых, многие ли могут похвастать знанием химии, в частности, специфики процесса электролиза? Кто сможет правильно подобрать долевое соотношение всех ингредиентов? А ведь точность – залог качества.

В-третьих, где взять необходимые материалы? Кислоту еще купить можно, а как быть с ангидридом? Это вещество продается только юрлицам, а зайти купить его «просто так», как «зеленку» или батон хлеба – не получится. Следовательно, придется искать по знакомым. Хорошо, если такие найдутся. Кстати, и h3SO4 должна быть ЧИСТОЙ, а не той, что продается для АКБ.

В-четвертых, сможет ли «самодеятельный» мастер выдержать необходимый «токовый» режим во время приготовления раствора?

Если хотя бы один из пунктов подготовки не будет выполнен с надлежащей точностью, все остальное – «мартышкин» труд.

Оборудование

- В первую очередь – источник питания. Нетрудно подсчитать, что на емкость в 3 л понадобится ток 18 А. А сколько нужно будет для обработки, к примеру, колесного диска? Не менее 30. Ясно, что «зарядник» для АКБ не подходит – с ним получится хромировать только мелкие «детальки».

- Емкость. Вряд ли на 3, даже 5 л будет достаточно. Причем их понадобится несколько.

Технология

Главная трудность при хромировании – непостоянство концентрации всех ингредиентов. Как осуществлять контроль? Здесь нужна профессиональная подготовка.

И это еще не все проблемы, с которыми придется столкнуться. Например, утилизация больших объемов «отработки», правильный подбор электродов (форма, размеры) и ряд других.

Уважаемые Читатели! Информация более чем исчерпывающая. А заняться или нет самостоятельной хромировкой, решайте сами.

Блок: 4/4 | Кол-во символов: 1932

Источник: https://ismith.ru/metalworking/xromirovanie-v-domashnix-usloviyax/

Как подготовить обрабатываемое изделие

От того, насколько правильно и тщательно подготовлена хромируемая поверхность, зависят качество и долговечность нанесенного на нее покрытия. Пока готовый электролитический раствор отстаивается, можно заняться подготовкой изделия, которая заключается в выполнении определенного перечня действий.

Очистка

В процессе очистки с обрабатываемой перед хромированием детали удаляются не только следы грязи, но и остатки старой краски, ржавчина, а также любые другие инородные слои. Инструменты и приспособления, используемые для очистки, выбираются в зависимости от того, насколько сильно загрязнена поверхность. Для выполнения такой процедуры, в частности, может применяться как обычная наждачная бумага, так и шлифовальная машинка.

Обезжиривание

Технология хромирования в производственных или в домашних условиях предполагает обязательное обезжиривание обрабатываемой поверхности. От качества выполнения этой процедуры также зависят характеристики наносимого хромового покрытия.

Для обезжиривания, как правило, готовится специальный раствор, который и позволяет выполнить эту процедуру максимально качественно. Наиболее популярный из таких водных растворов включает следующие компоненты:

- гидроокись натрия – 150 г/л;

- силикатный клей – 5 г/л;

- кальцинированную соду – 50 г/л.

Раствор нагревают до температуры 80–90° и выдерживают в нем изделие в течение 20 минут. Если поверхность обрабатываемой детали отличается высокой сложностью или сильно загрязнена, то время выдержки в обезжиривающем растворе может быть увеличено до 1 часа.

Блок: 3/6 | Кол-во символов: 1588

Источник: http://met-all.org/obrabotka/prochie/hromirovanie-svoimi-rukami-domashnih-usloviyah-tehnologiya-video.html

Хромирование своими руками

Чтобы произвести ремонт изделий с результатом не хуже, чем по ГОСТ, важно точно соблюдать последовательность работ, подготовить нужное оборудование.

Подготовка рабочего места

Для соблюдения мер безопасности, дабы не надышаться вредными, токсичными веществами, нужно произвести детальную подготовку помещения для хромирования.

Следует выполнить такие действия:

- Обеспечить хорошую вентиляцию. Если работы проводятся в гараже, открыть двери, в иных помещениях создать принудительное вентилирование.

- Купить и применять средства индивидуальной защиты — очки, респиратор, перчатки из резины или латекса, фартук, спецодежду.

- Приготовить плотные пакеты для утилизации отходов производства, которые могут быть очень едкими, вредными.

- Убрать из помещения любую органику, так как при контакте с парами соединений хрома она портится.

- Непосредственно перед работой смазать полость носа смесью вазелина и ланолина 2:1.

Помещение, инструменты для хромирования

Для гальванизации нужно приготовить такие инструменты и приспособления:

- Ванна гальваническая. Это может быть любая стеклянная, пропиленовая, полиэтиленовая емкость, годится эмалированный таз, для хромирования малых предметов — обычные банки из стекла. Выбранную емкость надо поместить в деревянный ящик, имеющий изнутри утепление стеклотканью и слоем минеральной ваты. К емкости нужна плотно прилегающая крышка.

- Устройство для нагрева электролита. Лучше всего для этой цели подойдет керамический ТЭН (трубчатый электронагреватель), который не разрушится от контакта с химическими веществами. Можно применить любой иной подходящий подогреватель.

- Электроды. В качестве анода при хромировании послужит свинцовая пластина, которую кладут в емкость, в роли катода выступит держащий деталь зажим. При размещении в таре деталь не должна касаться ее краев.

- Градусник со значениями до +100 градусов Цельсия.

Профессионалы применяют для хромирования специальное оборудование — ванны, электроустановки, мойки и сушки, системы вентиляции. Даже при использовании «домашних аналогов» в емкости будут происходить те же химические процессы, поэтому результат будет приближен к промышленному.

Для нанесения хрома потребуется верно выбранный элемент питания. Годится заземленный источник постоянного тока, напряжение которого регулируется в пределах 1,5 – 12 В, максимальный ток — 20 А. Чтобы отрегулировать мощность, источник должен быть снабжен реостатом.

Состав и метод подготовки электролитов

Для осаждения хрома потребуется вскипятить и охладить воду либо купить дистиллированную. На каждый литр воды берут 250 г хромового ангидрида, 2 – 2,5 г серной кислоты. Удельная плотность последней должна составлять 1,84 г/куб. см.

Способ приготовления электролита для хромирования таков:

- Наполнить емкость водой на ½. Температура жидкости должна составить + 60 градусов.

- Осторожно насыпать хромовый ангидрид, перемешать до растворения.

- Влить воду до заполнения ванны.

- Добавить кислоту.

- Выдержать электролит 3,5 часа под действием номинального тока, что поможет выровнять плотность.

В результате цвет жидкости должен стать темно-коричневым. После она отстаивается 24 часа в прохладном помещении, затем используется по назначению.

Подготовка поверхности

От тщательности подготовительных мероприятий будет зависеть срок эксплуатации готового покрытия и его внешний вид. Вначале деталь нужно очистить, помыть, удалить любые загрязнители. Для более качественного очищения можно воспользоваться наждачкой с мелким зерном или шлифовальной машинкой. Важно, чтобы краска, лак, ржавчина были полностью удалены.

После чистки деталь следует обезжирить. Берут кальцинированную воду (50 г кальцинированной воды разводят в литре воды), добавляют 150 г гидроокиси натрия, 5 г силикатного клея. Количество раствора можно при необходимости увеличить, сохраняя пропорции. Все компоненты нагревают до +90 градусов, выдерживают в средстве деталь 20 минут. Время можно увеличить до 1 часа, если изделие сильно загрязнено.

Хромирование

Процесс хромирования прост, протекает согласно следующим этапам:

- Подогреть готовый, отстоявшийся электролит до +52 градусов, после держать такую температуру постоянно.

- В емкость, где уже установлены анод и катод, положить деталь, подогреть до получения указанной температуры.

- Подать напряжение, выдержать изделие 20 – 60 минут в зависимости от формы, типа изгибов.

- Достать изделие, промыть дистиллированной водой.

- Посушить деталь не менее 3 часов, полностью исключив загрязнение, касание руками.

Хромирование пластмассовых изделий проводится с еще большей осторожностью. Выделяющиеся пары очень токсичны, поэтому металлизировать пластик в жилых помещениях запрещено.

В процессе применяется гальваническая кисть со щетиной 25 мм диаметром, которую обматывают свинцовым проводом. Кисть крепят на торец сосуда, в котором налит электролит. Со второго конца закрепляют диод, в цепи применяют понижающий трансформатор. Плюс трансформатора направляют на анод диода, щетиновую обмотку соединяют с катодом. Равномерно наносят раствор на деталь, проходя по каждой зоне около 20 раз. Затем изделие сушат 3 часа.

Блок: 5/6 | Кол-во символов: 5080

Источник: https://www.sehndvichpaneli.ru/obzor-metodov-hromirovaniya-izdeliy-v-domashnih-usloviyah/

Возможные дефекты и их причины

Неравномерный блеск поверхности

- Большая величина силы тока.

- Температура электролита ниже рекомендованной.

«Блеск» отсутствует

- Недостаток или избыток в растворе CrO3.

- Номинал тока завышен.

- Доля кислоты меньше требуемой.

Коричневые пятна на хромировке

- Избыток хрома.

- Недостаток кислоты.

На покрытии мелкие раковины

- Некачественная механическая обработка заготовки.

- В процессе реакции с поверхности не удаляется водород. В этом случае следует изменить способ «подвешивания» образца и методику просушки.

Неравномерность слоя

- Избыточный ток.

Покрытие «размягченное»

- Повышенная температура электролита.

- Пониженный ток.

Отслоение хромировки

- Нестабильность питающего напряжения.

- Плохое обезжиривание.

- Во время слишком длительной обработки электролит остыл.

Если кому-то показалось, что хромирование, в общем-то, штука несложная, то придется несколько огорчить. Даже если речь идет о мелкой «вещице», то нюансов достаточно. Но особенно стоит предупредить о «подводных» камнях тех, кто думает поставить в домашних условиях это дело «на поток».

Блок: 3/4 | Кол-во символов: 1066

Источник: https://ismith.ru/metalworking/xromirovanie-v-domashnix-usloviyax/

Источник питания

Для гальваники в домашней лаборатории подойдет заземленный источник постоянного тока с регулируемым напряжением 1,5-12 В, с максимальным током 20 А (для регулировки выходной мощности удобно пользоваться реостатом).

Выбор сечения соединительных проводов делают с учетом максимальной нагрузки (силы тока). Для хромирования мелких деталей используют провода с сечением 2,5 мм.

Блок: 5/10 | Кол-во символов: 394

Источник: https://metmastanki.ru/hromirovanie-detaley-v-domashnih-usloviyah

Способы хромирования

Технология гальванизации заключается в нанесении поверхностного металлического слоя на деталь с определенной целью – декоративной или защитной посредством использования электролита.

Следовательно, гальваника — хромирование в домашних условиях предполагает, что на обрабатываемую поверхность при воздействии электрического тока будет осаждаться слой хрома из электролита определенного состава. Проводиться этот процесс может разными способами.

- Проведение хромирования с использованием ванны, наполненной раствором. Технология является доступной для самостоятельного выполнения, но чаще используется при работе с небольшими деталями.

- Напыление покрытия посредством применения гальванической кисти. Эта методика не ограничивает габариты обрабатываемой детали, также она оптимально подходит для несъемных элементов. В процессе работы мастер имеет возможность контролировать толщину наносимого слоя и визуально оценивать качество напыления. Но этот процесс более трудоемкий, так как может потребоваться выполнение до 20 движений по одному месту.

Блок: 2/7 | Кол-во символов: 1063

Источник: https://plavitmetall.ru/obrabotka/xromirovanie-v-domashnix-usloviyax.html

Этап хромирования

Начинается химическая металлизация своими руками в домашних условиях с подогрева электролита в банке до 52±2° с последующим помещением в него детали, к которой предварительно прикрепляется катод. Ток сразу не подают, так как нужно, чтобы декорируемый предмет прогрелся до температуры электролита.

После того, как напряжение подается в систему, деталь находится в электролите минимум 20 минут. Оптимальная плотность тока – 50 – 55 А/дм2. С приобретением опыта домашний мастер легко определяет, нужно ли увеличивать время в зависимости от особенностей детали, так как в отдельных случаях хромирование может продолжаться два — три часа.

После окончания процесса предмет достают, промывают и помещают на 3 часа в сушильный шкаф.

Проводя операции по хромированию необходимо учитывать, что подобное покрытие возможно нанести, если детали медные, никелевые или латунные. Если возникла необходимость выполнить подобное действие со стальными предметами, то потребуется предварительно защитить их слоями соответствующих металлов.

Видео:

Доступны хромированию пластиковые изделия при условии обработки их на этапе подготовки графитным порошком или графитосодержащим лаком. Затем по методике выполнения гальваники при плотности тока ≈ 0,7 А/дм2 наносят тонкий медный слой, используя электролит из следующих компонентов (г/л воды):

- сульфат меди – 35;

- серная кислота концентрированная – 150;

- спирт этиловый – 10.

После промывания и просушивания деталь может подвергаться хромированию.

Блок: 6/7 | Кол-во символов: 1493

Источник: https://plavitmetall.ru/obrabotka/xromirovanie-v-domashnix-usloviyax.html

Дефекты хромового покрытия и причины их возникновения

Выполняя хромирование своими руками, многие домашние мастера сталкиваются с наиболее типичными дефектами нанесенного покрытия, которые могут возникать по различным причинам.

1. На покрытии есть блеск, но он неравномерный.

- Сила тока, подаваемого на изделие и анод, слишком велика.

- Температура электролитического раствора не доведена до требуемого значения.

2. Блеск на нанесенном покрытии вообще отсутствует.

- В электролитическом растворе слишком много или не хватает хромового ангидрида.

- Превышен номинал рабочего тока.

- Количество серной кислоты в растворе недостаточное.

3. На хромированной поверхности выступили коричневые пятна.

- В электролитическом растворе превышено количество хромового ангидрида.

- В растворе для хромирования не хватает серной кислоты.

4. На нанесенном покрытии заметны мелкие раковины.

- Обработанная поверхность была недостаточно качественно подготовлена.

- При обработке в растворе с поверхности не удаляется водород. Чтобы решить такую проблему, следует изменить схему размещения изделия в растворе и метод его последующей просушки.

5. Хромовое покрытие характеризуется неравномерностью.

- Сила рабочего тока превышена.

6. Нанесенное покрытие получилось слишком мягким.

- Сила рабочего тока занижена.

- Температура электролитического раствора выше требуемого значения.

7. Нанесенное покрытие отслаивается.

- Напряжение, подаваемое на анод и катод, нестабильно.

- Поверхность обрабатываемого изделия была недостаточно хорошо обезжирена.

- Температура электролита в процессе обработки снизилась.

Таким образом, чтобы наносить слой хрома на изделия своими руками, недостаточно просто собрать свой гальванический аппарат и изучить теоретическую базу, важно также учесть множество нюансов, напрямую влияющих на качество готового покрытия. Поэтому важно знать не только о том, как выполнять хромирование, но и о том, как сделать так, чтобы формируемое хромовое покрытие отличалось гарантированным качеством.

Блок: 5/6 | Кол-во символов: 2013

Источник: http://met-all.org/obrabotka/prochie/hromirovanie-svoimi-rukami-domashnih-usloviyah-tehnologiya-video.html

Хромирование

- Электролит подогревается до 52±2°С (во время процесса поддерживается неизменный температурный режим).

- В сосуд (с закрепленным анодом) помещается деталь с прикрепленным катодом и прогревается до уравнивания температур.

- Подается напряжение. Время осаждения составляет от 20 минут до 1-2 часов, что определяется формой предмета.

- Деталь вынимается, промывается в дистиллированной воде (несколько раз) и сушится 3 часа; во время сушки прикасаться к ней нельзя. По такой методике хромируют детали из стали, латуни, бронзы.

Блок: 8/10 | Кол-во символов: 530

Источник: https://metmastanki.ru/hromirovanie-detaley-v-domashnih-usloviyah

Количество использованных доноров: 5

Информация по каждому донору:

- https://plavitmetall.ru/obrabotka/xromirovanie-v-domashnix-usloviyax.html: использовано 3 блоков из 7, кол-во символов 2900 (12%)

- https://www.sehndvichpaneli.ru/obzor-metodov-hromirovaniya-izdeliy-v-domashnih-usloviyah/: использовано 3 блоков из 6, кол-во символов 7627 (31%)

- https://ismith.ru/metalworking/xromirovanie-v-domashnix-usloviyax/: использовано 3 блоков из 4, кол-во символов 6201 (25%)

- http://met-all.org/obrabotka/prochie/hromirovanie-svoimi-rukami-domashnih-usloviyah-tehnologiya-video.html: использовано 3 блоков из 6, кол-во символов 5073 (20%)

- https://metmastanki.ru/hromirovanie-detaley-v-domashnih-usloviyah: использовано 4 блоков из 10, кол-во символов 2999 (12%)

Стартовые наборы для самостоятельной химической металлизации (серебрения) – специальное предложение

Специальное предложение на “Стартовые наборы для самостоятельной химической металлизации (серебрения)” – ссылки в конце статьи ↓↓↓

В данной статье мы не планируем давать подробную инструкцию о том, как выполнить металлизацию в домашних условиях. На просторах интернета вы легко найдете пошаговые описания как в текстовом виде, так и в формате видео.

Металлизация – если говорить в общем – это нанесение тонкого слоя какого-либо металла на какую либо поверхность. Металлизировать можно любые предметы из металлов, пластика, стекла, дерева или других материалов.

Самыми популярными видами металлизация являются покрытие поверхностей изделий серебром (серебрение), хромом (хромирование), цинком (цинкование), реже встречается алитирование – нанесение слоя алюминия.

В зависимости от используемой технологии, металлизация может быть гальванической, газоплазменной, электродуговой, диффузионной, горячей или химической. Все виды металлизации, кроме последней, требуют наличия специализированного и дорогостоящего оборудования, а также высокой квалификации работника.

В основе технологии химической металлизации лежит последовательное нанесение растворов химических веществ на подготовленную специальным образом поверхность. Всё необходимое для выполнения химической металлизации оборудование общедоступно и стоит весьма недорого, по сравнению с той же гальванической ванной или электродуговым аппаратом.

Именно поэтому химическая металлизация стала основным методом, используемым в домашних условиях многочисленными любителями декорировать те или иные предметы.

Внимание! Для химической металлизации используются химические реактивы, работая с которыми, следует строго соблюдать требования по технике безопасности. Обязательно используйте защитную одежду, очки, перчатки и респиратор! Не допускайте контакта реагентов с кожей, глазами и слизистыми покровами! Не допускайте попадания реагентов внутрь! Не вдыхайте пары реагентов! Выполняйте работы на открытом воздухе или в помещении, оборудованном вытяжкой и принудительной вентиляцией!

Процесс химической металлизации делится на несколько этапов:

– очистка поверхности изделия от загрязнений;

– обезжиривание и удаление всех органических веществ с поверхности изделия;

– нанесение грунта на поверхность изделия;

– промывка изделия;

– непосредственно металлизация – обработка поверхности растворами реактивов;

– сушка, полирование, покрытие защитным лаком.

Каждый из этих этапов предполагает использование тех или иных реактивов, а весь процесс, несмотря на простоту, всё же требует наличия опыта и определенных навыков. Получить опыт и навыки можно только экспериментальным путём, пройдя несколько раз весь путь.

Именно поэтому мы подготовили “Стартовые наборы для самостоятельной химической металлизации (серебрения)”, приобрести который предлагаем со скидкой 10% (от розничной цены реактивов, входящих в набор, если бы вы покупали их по отдельности).

Более того, если вы сравните цены в других компаниях, предлагающих подобные наборы, вы легко убедитесь, что и без скидки наши реактивы существенно дешевле.

В наборы входят минимальные фасовки реактивов, которые позволят вам без большого ущерба для бюджета потренироваться, набить руку и решить – насколько химическая металлизация подходящее для вас хобби.

Соляная кислота в стартовые наборы не входит, так как наша компания продаёт соляную кислоту только юридическим лицам.

Стартовый набор №1 для химической металлизации (серебрения)

Доставка возможна только транспортными компаниями с оплатой жёсткой упаковки, так как в набор входят жидкие реактивы!

1. Серебро азотнокислое ХЧ (Россия) – 25 грамм;

2. Олово двухлористое Ч (Россия) – 100 грамм

3. Гидроксид натрия ЧДА (Россия) – 100 грамм

4. Глюкоза (Франция) – 100 грамм

5. Тиосульфат натрия ЧДА (Россия) – 100 грамм

6. Формалин – 1 кг

7. Аммиак – 0,9 кг

Купить набор – перейти на страницу товара…

Стартовый набор №2 для химической металлизации (серебрения)

Доставка возможна почтой России, в пункты выдачи заказов по всей России, курьером или транспортными компаниями

1. Серебро азотнокислое ХЧ (Россия) – 25 грамм;

2. Олово двухлористое (Китай) – 100 грамм

3. Гидроксид натрия ЧДА (Россия) – 100 грамм

4. Глюкоза (Франция) – 100 грамм

5. Тиосульфат натрия ЧДА (Россия) – 100 грамм

Купить набор – перейти на страницу товара…

Химическая металлизация

Процесс нанесения зеркального металлического покрытия с расширенными отражательными свойствами, основанный на реакции серебряного зеркала, осуществляется в несколько этапов. Прежде всего, поверхность покрывается слоем связующего грунта (связующего), который реагирует на нанесенный металлический слой. В дальнейшем с помощью оборудования для металлизации МЕТА-ХРОМ на поверхность, покрытую связующим, наносят специально подготовленные химические вещества, которые в результате химической реакции образуют белоснежный, зеркально подобный металлический слой.После этого металлическое покрытие покрывается слоем защитного лака, который защищает его от выцветания и механического износа. После высыхания защитного лака металлическое покрытие выглядит так, как если бы оно было нанесено методом гальваники.

Этот процесс нанесения металлического зеркального покрытия с использованием химической металлизации несложен и легко совместим с технологическим процессом любой промышленной производственной единицы. Производители, внедрившие эту технологию, могут диверсифицировать производство и тем самым значительно увеличить свою прибыльность.Это связано с тем, что стоимость машины и необходимых химикатов по сравнению со стоимостью аналогичных технологий нанесения покрытий значительно ниже.

- Простота использования: Процесс химической металлизации не сложен и аналогичен окраске распылением, что позволяет металлизировать предметы любого размера и формы; от мобильных телефонов до больших мраморных статуй.

- Покрытие практически из любого материала: Практически любой материал, даже очень пористые материалы, такие как дерево, полимеры, пластмасса, керамика и т. Д., Могут быть покрыты таким образом зеркальным, сильно отражающим металлическим слоем.

- Высокий уровень твердости и долговечности покрытия: После затвердевания защитного лака покрытие обладает высокими функциональными свойствами, тверже и долговечнее, чем защитное лакокрасочное покрытие, которое наносится на автомобиль на заводе.