Химическая полировка: Химическая полировка фар и восстановление прозрачности, сервис американских авто в Москве

alexxlab | 17.11.1990 | 0 | Разное

Химическое восстановление фар

Приветствую Вас на блоге Kuzov.info!

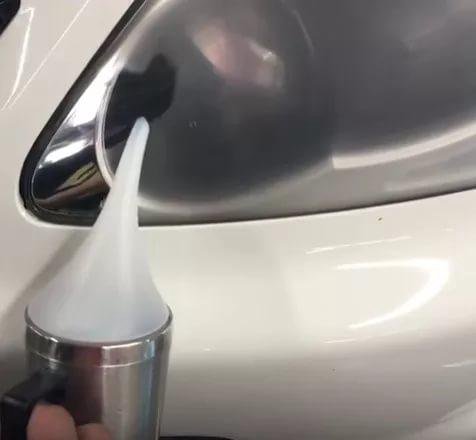

В Интернете можно найти несколько видеороликов по химическому восстановлению фар. Применяется кружка с нагревом (так называемый испаритель), на которую одевается крышка с трубкой. Внутрь заливается восстанавливающая жидкость, которая после нагрева начинает испаряться. Этим паром и нужно воздействовать на заранее подготовленную поверхность прозрачной части фары.

Вокруг этой темы появилось много неясностей. Кто-то считает эту технологию прорывом в восстановлении фар, а кто-то уверен, что это очередной способ выкачивания денег и, восстановленные таким способом фары, не будут долго оставаться прозрачными.

В этой статье рассмотрим, что такое технология химического восстановления фар, как правильно подготавливать фары к восстановлению, а также разберёмся, что собой представляет восстанавливающая жидкость и даёт ли она долговременную защиту фарам.

Почему фары мутнеют?

На современных автомобилях, для изготовления рассеивателей фар (прозрачной части) применяется поликарбонат. Он имеет хорошую прозрачность, высокую прочность, износостойкость и отличную формуемость, что позволяет изготавливать фары любой формы. Несмотря на то, что поликарбонат известен своей ударостойкостью, он восприимчив к появлению царапин и подвержен пожелтению и помутнению под воздействием солнечных лучей. По этой причине прозрачную часть фар на заводе покрывают защитным слоем, противостоящим образованию царапин и УФ-излучению солнца. Когда этот слой разрушается, то фары очень быстро мутнеют из-за появления множества царапин и воздействия солнца.

Восстановление фар

Чтобы восстановить помутневшие фары, нужно удалить остатки разрушенного слоя, уменьшить царапины, восстановить прозрачность и защитить рассеиватель (прозрачную часть) снова. Обычно используют два способа восстановления: полировка фар и покрытие фар лаком. После полировки обязательно нужно защитить фары (защитным воском, силантом, керамическим покрытием, бронированием), иначе фары помутнеют через 1–2 месяца или быстрее. Для лакирования требуется подготовить поверхность более крупной шлифовальной бумагой, чем при полировке (обычно P600).

Обычно используют два способа восстановления: полировка фар и покрытие фар лаком. После полировки обязательно нужно защитить фары (защитным воском, силантом, керамическим покрытием, бронированием), иначе фары помутнеют через 1–2 месяца или быстрее. Для лакирования требуется подготовить поверхность более крупной шлифовальной бумагой, чем при полировке (обычно P600).

Итак, теперь рассмотрим химическое восстановление фар.

Химическое восстановление фар

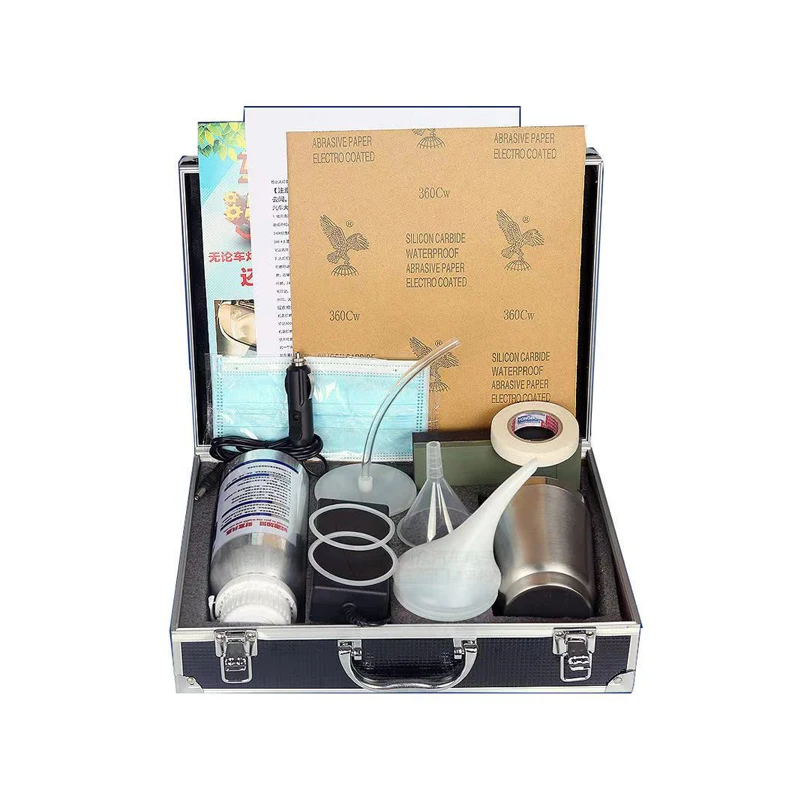

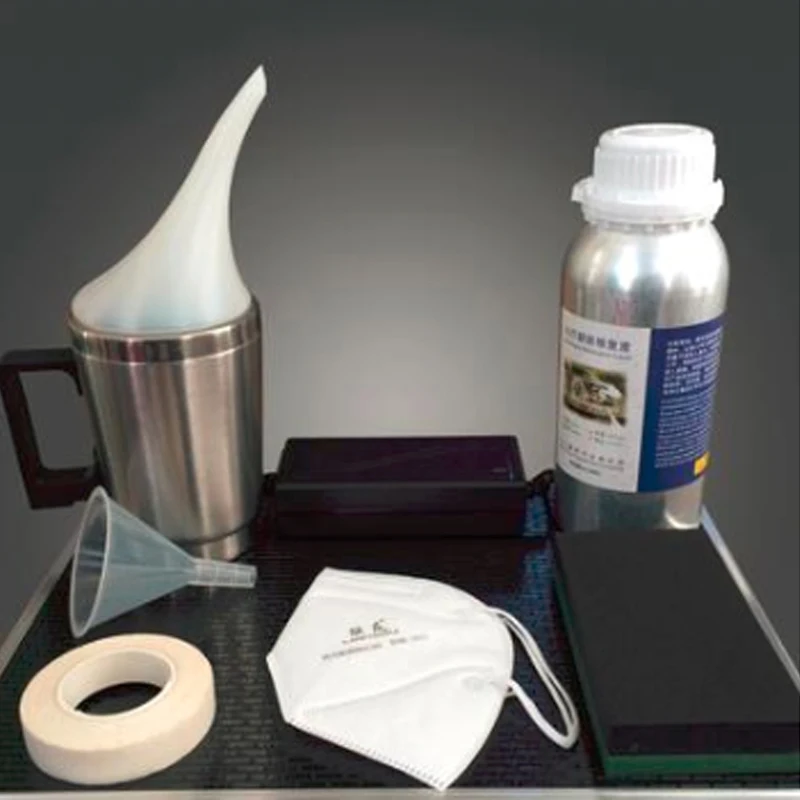

В Интернете продаются разнообразные комплекты для химического восстановления фар. Чаще всего это китайские товары, однако, можно встретить пару российских фирм, которые предлагают подобный комплект (возможно тоже самое, просто под своей этикеткой). Обычно, в набор входит ёмкость с жидкостью 600 или 800 мл. (прозрачной или синеватого цвета), испаритель (нагревательная кружка или как пишут китайцы Anodizer/анодатор) с блоком питания, пластиковая крышка с трубкой для выхода пара, воронка, маскировочная лента, шлифовальная бумага (от P180 до P1200), респиратор.

Также можно встретить наборы, содержащие шлифовальную машинку (не орбитальную и, на мой взгляд, не эффективную и даже бесполезную для процесса восстановления) и шлифовальный брусок. Всё это богатство обычно располагается в алюминиевом кейсе. Также можно все компоненты приобрести по отдельности.

Восстанавливающая жидкость

Многие видели, как подготовленная шлифованием фара восстанавливает свою прозрачность под действием пара испаряющейся жидкости. То есть, восстанавливать прозрачность фары эта технология способна, и с этим никто не спорит. Как было написано в этой статье выше, прозрачная часть фар, сделанная из поликарбоната требует наличия защитного слоя, который будет противостоять появлению царапин, и должен иметь УФ-фильтр от воздействия солнечных лучей. Иначе, любое восстановление прозрачности фар бесполезно. Именно от наличия этого свойства у восстанавливающей жидкости зависит «жизнеспособность» этой технологии. Обычно, свойства продукта можно понять по его составу. На ёмкости, в которой находится восстанавливающая жидкость, значится состав: синтетическая смола, толуол и т.д. (synthetic resin, toluene, etc.) Это, конечно же, не подробный состав, а скорее формальный. На сайте производителя, в разделе, где указывается основной компонент, можно встретить название «акриловый полимер», а у другого подобного продукта «эпоксидная смола».

Обычно, свойства продукта можно понять по его составу. На ёмкости, в которой находится восстанавливающая жидкость, значится состав: синтетическая смола, толуол и т.д. (synthetic resin, toluene, etc.) Это, конечно же, не подробный состав, а скорее формальный. На сайте производителя, в разделе, где указывается основной компонент, можно встретить название «акриловый полимер», а у другого подобного продукта «эпоксидная смола».

Ситуация напоминает наличие состава у «керамического покрытия». Там также невозможно найти подробного описания состава, везде указывается только наличие диоксида кремния.

Как и со многими популярными продуктами (в том числе и «керамическим покрытием»), восстанавливающая жидкость для фар выпускается несколькими крупными заводами, у которых ретейлеры покупают эту жидкость оптом и продают под своей маркой.

Одним из таких заводов обладает компания «Shandong Allplace Enviromental Protection Technology Co., Ltd». Она основана в 1999 году, расположена в Китае и производит целый спектр химических продуктов, среди которых УФ-мономеры, УФ-клей (в том числе применяемый для ремонта сколов на лобовых стёклах), УФ-отверждаемый лак, защитное покрытие для фар с УФ-фильтром. У них есть круглосуточная информационная поддержка. Судя по фотографиям на сайте, они имеют свою лабораторию, где разрабатывают и тестируют произведённые ими продукты. К примеру, на сайте, в описании восстанавливающей жидкости для фар указаны показания теста твёрдости при помощи карандаша – 5H, что говорит о хорошей защите от царапин.

Фотография с сайта компании ALLPLACE. На защитном покрытии для фар проведено 3 теста: тест на силу адгезии (прилипания), тест твёрдости (тест карандашами, метод Вольфа Вильборна), тест на блеск/прозрачность.

Они также производят и продают «керамическое покрытие» и все произведённые ими химические продукты можно купить оптом, после чего они продаются под обозначением их компании, либо под маркой других фирм. Это всё не реклама и не рекомендации покупать какую-либо конкретную марку, а всего лишь размышления. Также есть мнение, что появилось много дешёвых подделок восстанавливающей жидкости, которая после нанесения не служит долго. Здесь я утверждать ничего не буду, но звучит достаточно не логично, китайцы подделывают продукцию китайцев. Здесь стоит читать отзывы и покупать уже проверенный продукт. Возможно, также нарушение технологии восстановления.

Судя по всему, восстанавливающая жидкость представляет собой подобие заводского защитного покрытия, но в очень жидком виде, что позволяет ему легко испаряться при нагреве и переносится на поверхность рассеивателя. Возможно, из-за нагрева и сильнодействующих компонентов жидкости, происходит протравливание прозрачной части фары. То есть, если использовать проверенный продукт, то он будет не только восстанавливать прозрачность фар, но и формировать защитный слой. Многие фирмы, как азиатские, так и российские реализуют услугу восстановления фар по этой технологии и дают гарантию минимум 12 месяцев. Некоторые китайцы, предоставляющие услугу восстановления фар, гарантируют, что их покрытие при правильной подготовке и нанесении может прослужить 3–5 лет. Но оставим эти утверждения на их совести.

Возможно, из-за нагрева и сильнодействующих компонентов жидкости, происходит протравливание прозрачной части фары. То есть, если использовать проверенный продукт, то он будет не только восстанавливать прозрачность фар, но и формировать защитный слой. Многие фирмы, как азиатские, так и российские реализуют услугу восстановления фар по этой технологии и дают гарантию минимум 12 месяцев. Некоторые китайцы, предоставляющие услугу восстановления фар, гарантируют, что их покрытие при правильной подготовке и нанесении может прослужить 3–5 лет. Но оставим эти утверждения на их совести.

Процесс подготовки фары

- Отшлифуйте фару шлифовальными бумагами P320, P600, P800, P1000/P1200 с использованием воды. Более крупный абразив убирает дефекты на фаре, а последующие шлифовальные бумаги поэтапно сглаживают царапины. Так рекомендует производитель, однако, по опыту знаю, что перед лакировкой, для лучшей адгезии, нужно использовать шлифовальную бумагу не более P600.

Поликарбонат относится к материалам с невысокой поверхностной “энергией” (предельным для покраски без усилителя адгезии). Этот показатель влияет на конечную адгезию лака. К примеру, у полипропилена (из него сделано 95% пластиковых бамперов) этот показатель ещё более низкий и он требует использования усилителя адгезия (специального грунта) перед покраской. Этот метод восстановления отличается от лакирования, поэтому утверждать ничего не буду.

Поликарбонат относится к материалам с невысокой поверхностной “энергией” (предельным для покраски без усилителя адгезии). Этот показатель влияет на конечную адгезию лака. К примеру, у полипропилена (из него сделано 95% пластиковых бамперов) этот показатель ещё более низкий и он требует использования усилителя адгезия (специального грунта) перед покраской. Этот метод восстановления отличается от лакирования, поэтому утверждать ничего не буду. - Для более глубоких царапин можно использовать бумагу P150/P180, после чего также последовательно сглаживать царапины более мелкими абразивами.

- Шлифуйте бумагой с водой каждого размера по 2–3 минуты.

- Нужно полностью удалить остатки старого покрытия и жёлтый слой с поверхности рассеивателя фары.

- После завершения шлифования, обмойте фару чистой водой, высушите и обезжирьте.

- Наклейте малярную ленту вокруг прозрачной части фары, чтобы защитить прилегающие области.

Процесс химического восстановления

- Перед применением испарителя нужно надевать защитный респиратор (лучше угольный).

- Налейте 80–100 мл жидкости в кружку, нагрейте в течение 5–6 минут до появления едва заметного выходящего пара из трубки.

- Приблизьте кружку к фаре. Держите носик крышки на расстоянии 1 см от прозрачной части фары. Следите за равномерностью толщины и скоростью движения трубки.

- Рекомендуется обрабатывать паром фару постепенно с нижней части к верхней.

- Следите, чтобы трубка располагалась вертикально. Она не должна сгибаться вниз, чтобы не образовывалось капель.

- На одну фару затрачивается 3–4 минуты. Должно получиться равномерное тонкое покрытие. Не нужно повторно обрабатывать сформированный защитный слой.

- После нанесения покрытия, оно должно просохнуть в течение 10 минут при комнатной температуре.

После этого поверхность не будет липнуть, но может царапаться. Для полного высыхания и отвердевания потребуется несколько часов.

После этого поверхность не будет липнуть, но может царапаться. Для полного высыхания и отвердевания потребуется несколько часов. - Жидкость не должна до конца засыхать в кружке.

- Дайте охладиться кружке, вылейте остаток и помойте её.

- Бутылки может хватить примерно на 30 фар.

Обслуживание фар

Чтобы фары дольше оставались прозрачными, не нужно их протирать сухой тряпкой. Также их нельзя мыть агрессивными абразивными моющими средствами. Не ставьте более мощные лампочки, чем разрешено производителем. Для увеличения срока службы фар на них можно наклеить полиуретановую защитную плёнку (см. бронирование фар плёнкой).

Печатать статью

Химические технологии полировки | Inoxgrup

Преимущества и недостатки различных методов ПолировкиНиже таблица суммирует преимущества и недостатки различных типов методов полировки металлов

| метод | Проблемы | Подходящие приложения |

| Механическая шлифовка | Оставшиеся частицы, и фрагменты остаются на компонентах внутри впадин на поверхности не удаляются. Большое пылевое воздействие на окружающую среду. | Подходит, когда высокий уровень декоративной или гигиенической отделки не требуется. Труд и стоимость оборудования высока. Невозможно отполировать изнутри. |

| Электрохимический | Каждая часть должна быть подвешена и подключена к электродам. Крепление электрода внутри трубы затруднено или не возможно. Требуется нагрев до 70 С и регуляция концентрации раствора. Требуется жесткий экологический контроль и надлежащее нейтрализация сточных вод. | Подходит для относительно больших и простых компонентов Очень низкая эффективность Некоторые компоненты невозможно обработать Некоторые компоненты невозможно заменить химической полировкой |

| Химическая полировка | Любая форма нормально, не нужно подвешивать отдельные части, нет необходимости в электроде. Просто загрузить компоненты в ванну. Внутренние полости погруженные в химическом растворе становится отполированы. Требуется, нагрев до 96℃ , нуждается в жестком контроле экологического контроля и надлежащее нейтрализация сточных вод. | Могут быть отполированы внутренние поверхности длинной трубы, из различных компонентов, изогнутые части. Применяется для маленьких и тонких деталей, требующих сверкающей поверхности, деталей не имеющих заусенцев, максимальной чистоты и деталей, которые невозможно отполировать электролитическим способом. Эффективность очень высокая. Вполне возможно заменить Электрополировку, но не наоборот |

Механические обработки, такие, как шлифовка, полировка, механическая придают поверхности из нержавеющей стали жесткость. Тому есть несколько причин: наличие посторонних элементы на поверхностях нержавеющей стали вызвано:

(1) поверхностным загрязнением,

(2) физическим или химическим поглощением на поверхности,

(3) образованием нового соединения на поверхности,

(4) чужеродные тела , падающие на поверхность, и влекущие изменения в метаморфический слой во время процесса путем формирования новой структуры поверхности

2. аморфный слой , созданный в связи с изменением структуры решетки. В результате, структура решетки может легко создать деградированный слой:

аморфный слой , созданный в связи с изменением структуры решетки. В результате, структура решетки может легко создать деградированный слой:

3. Остаточным поверхностным электростатическим напряжением.

Дефектные поры и остаточные примеси в трубах из нержавеющей стали после галтовки

Удаление стресс-индуцированного упрочненного слоя с помощью химической полировки

Закаленный поверхностный слой, вызванный вышеуказанными причинами может быть удален с помощью химической полировки. Компоненты ХП могут восстановить характеристики исходного материала.

Каждый химический элемент в нержавеющей стали расположен в соответствии с его собственным потенциалом валентной связи, образуя подходящую структуру металлической решетки. После механической обработки, полировки, шлифовальные процессы, элементы, расположенные на наружном слое, удаляются и деградируют, и эти дефекты в значительной степени снижают коррозийную стойкость нержавеющей стали, агрессивные среды, легко проникают и поглощаются поверхностью обрабатываемой детали. В результате, чистота и стойкость к коррозии поверхности скомпрометированы, зачастую технические характеристики не отвечают требованиям заказчика.

В результате, чистота и стойкость к коррозии поверхности скомпрометированы, зачастую технические характеристики не отвечают требованиям заказчика.

Химическая полировка, электрополирование и пассивирование дополняют гидроксильные и водородные группы.

Сравнение эффективной площади поверхности среди различных труб| Полировка методы | Шероховатость поверхности | Геометрическая площадь поверхности | эффективная площадь поверхности | Отношение площади поверхности |

| Типичные пластины 2B | 0,20 ~ 0,50 | 16 | 34 | 2,1 |

| Типичная продезинфицировать трубку | 0,20 ~ 0,30 | 16 | 21 | 1,3 |

| Типичная блестящая полированная трубка | 0.10 ~ 0.03 | 16 | 21 | 1,3 |

| 2B Химически полированные гальваническое покрытие трубки | 0.05 ~ 0.20 | 16 | 16 | 1,0 |

После того, как обычная пластина из нержавеющей стали или труба проходит через серию химических процессов, внутренние и наружные поверхности стен будут изменять их характеристики такие как шероховатость, заусенцы, закаленность слоя и т.

Например, после того, как трубы ,используемые на заводе по переработке молока заменяются на химполированные, время хранения молока значительно увеличивается, за счет уменьшения нежелательных веществ в молоке, вызывая преждевременное скисание.

Для ASIS304 / 316 / 316L нержавеющей стали, типичное отношение Cr / Fe, составляет около 0,4. Поскольку молекулы Fe являются более активными, они более склонны вызывать химическую реакцию с внешними веществами и подвержены коррозии нержавеющей стали; химические свойства элемента Cr являются более стабильными, чем соединения Fe и являются более устойчивыми к воздействию агрессивных растворов. После химической полировки, поверхностные элементы, отношение Cr / Fe, достигает 1,0 или выше, и более высокое содержание Cr элемента в поверхностном слое повышает коррозионную стойкость и характеристики стали становятся существенно выше.

Поскольку молекулы Fe являются более активными, они более склонны вызывать химическую реакцию с внешними веществами и подвержены коррозии нержавеющей стали; химические свойства элемента Cr являются более стабильными, чем соединения Fe и являются более устойчивыми к воздействию агрессивных растворов. После химической полировки, поверхностные элементы, отношение Cr / Fe, достигает 1,0 или выше, и более высокое содержание Cr элемента в поверхностном слое повышает коррозионную стойкость и характеристики стали становятся существенно выше.

| Перед химической полировки | После химической полировки | Высокие стандарты чистоты | Ультра высокиестандарты чистоты |

| ≦ 0,4 ( 0,8 ) | ≧ 3,0 ( 4,0 ) | ≧ 1,0 ( 2,0 ) | ≧ 3,0 (4,0) |

отношение Cr / Fe, (стандарты соответствуют нержавеющей стали)

Изменение характеристик стойкости к коррозии после химической полировкиИзменение поверхности после химической полировки (100х)

Сравнение поверхности из нержавеющей стали после механической полировки (слева) и химической полировки (справа). 20 * 3500

20 * 3500

По материалам зарубежных изданий Ansing Engineering.

Химическая полировка поделочных, ограночных камней и стекла

Сарбаева Н. В., Стрюк В. В., Никитин М. К.Химическая обработка поверхности камня является одним из прогрессивных методов, который позволит перейти от малопродуктивной ручной механической обработки к массовой механизации.

Химической обработкой неметаллов серьезно начали заниматься в XIX веке. В 1898 году С. П. Петухов [1] писал о широких возможностях художественного оформления стеклянных изделий способом кислотной обработки и указывал на большую экономию времени и рабочей силы, если использовать подобную технологию в промышленности.

В 1908 году В. Цвейг делает сообщение о химической об¬работке стекла растворами плавиковой кислоты и ее солями для глубокого и светлого травления. Работы по выяснению механизма химической полировки стекла [2, 3] ведутся до настоящего времени.

Описанные в литературе процессы химической полировки камней из стекла основываются на взаимодействии обрабатываемого материала со смесью

плавиковой и серной кислот. Все компоненты стекла вступают в химические реакции с веществами полирующей смеси [4].

Все компоненты стекла вступают в химические реакции с веществами полирующей смеси [4].

Основная реакция стекла — взаимодействие кремнезема с плавиковой кислотой

В результате этой реакции образуется летучий тетрафторид кремния, который в основном удаляется из зоны реакции. Но одновременно идет и конкурирующая реакция

В условиях реальной системы SiO2 — HF — H2O в зависимости от относительных концентраций компонентов и температуры возможно прохождение большого числа реакции с образованием разнообразных фторидов кремния в разной степени гидратированных с частичным замещением в молекулах атомов фтора на атомы кислорода. Эти сложные равновесия сейчас успешно изучаются физико-химическими методами (например, методами ядерного магнитного резонанса).

Катионы, входящие в состав силикатов, также реагируют с полировальными растворами, образуя растворимые и нерастворимые соли KF, K2SiF6,

CaF2, CaSiF6, PbF2,PbSiF6.

Кроме того, образуются сульфаты и гидратированные силикаты этих металлов. При последних реакциях вновь высвобождается фтористый водород.

Суть технологического процесса химической полировки шлифованной поверхности состоит в съеме материала с вершин неровностей и создании вязкого защитного слоя в углублениях. Этот процесс в равной степени относится и к электрохимическим процессам полирования различных металлов [5,6,7,8].

Плавиковая кислота и ее соли в сочетании с другими реагентами позволяют разрабатывать методы полировки большой группы силикатов и алюмосиликатов — кварц, горный хрусталь, топазы, аметисты, полевые шпаты и т. д..

А. Скропышев и А. Кукуй [9] разработали способ химической полировки поверхности кристаллов и пластин исландского шпата. Травление ведут сначала

смесью муравьиной и уксусной кислот, затем соляной кислотой. Предложенный процесс дает поверхность высокого качества, обеспечивает хороший выход

кондиционного сырья и высокую производительность.

Следует отметить, что изучение химизма процесса полировки дает возможность поиска путей обработки и других типов камней, в том числе и таких, у которых кристаллическая решетка образована окислами металлов (например, корунд).

Здесь следует использовать богатый опыт аналитической химии, в которой разработаны многочисленные методы переведения нерастворимых минералов в растворимые соли с помощью водных растворов при разнообразных плавнях [10].

В качестве плавней успешно используются хлоридно-азотнокислые и фторидно-азотнокислые аммонийные соли [11], бура и борная кислота, пиросульфаты и пирофосфаты щелочных металлов [12].

Применительно к минералам кварцевой группы нами были испытаны некоторые из этих реагентов, причем в ряде случаев были получены положительные результаты.

ЛИТЕРАТУРА

1. Петухов С. П. Стеклоизделие. Спб. РИККЕР, 1898.

2. Дятлов О. Химическая полировка стекла. М., 1968.

3. Хайт О. Д. Отчет по теме X «Разработка составов полирующих растворов силикатных стекол». НИА Л.З.Х.С.Л., 1970.

НИА Л.З.Х.С.Л., 1970.

4. Salzle Е. Способ полировки изделий из свинцового хрусталя. Патент ФРГ, кл.32в, 15/02 (СОЗс, 15/02) № 189681, заявл. 26.10.63, опубл. 9.10.69.

5. Попилов Л. Я., Зайцева Л. П. Электрополирование и электротравление металлических шлифов. М. Издательство литературы по черной и цветной металлургии, 1955.

6. Лайнер К. И. Электролитическая полировка и травление металлов. Машгиз, 1947.

7. Левин А. И. Электролитическое полирование металлов. Труды Уральского индустриального института Сб. 27. Машгиз, 1947.

8. Богорад Л. Я. и др. Электрохимическая полировка металлов. Лениздат, 1951.

9. Скоропышев А. В., Кукуй А. Л. Способ полирования поверхности кристаллов, Авт. свид. № 280789, СССР, кл. 32в, 25/06 заявл. 28.06.68 (№ 1252293/23-26), опубл. 3.09.70 г..

10. Гиллебранд В. Ф., Лендель Г. Э. и др. Практическое руководство по неорганическому анализу, М., Госхимиздат, 1967.

11. Исаков П. М. Качественный анализ руд и минералов методом растирания порошков М. , Госгеолиздат, 1953.

, Госгеолиздат, 1953.

12. «Анализ минерального сырья». Под ред. Кинтович Ю. Н. Морачевского Д. В. Л., Госхимиздат, 1956.

Николаева Л. А., Цейтлин Я. Е., Хайт О. С.

Общепринятая теория химической полировки стекла рассматривает этот процесс как растворение «выступов» шлифованной поверхности, в то время, как «впадины» шлифовальной поверхности не разрушаются из-за присутствия защитного слоя, который состоит из продуктов разрушения стекла полирующей смесью и смывается водой в промывочной ванне. Но наблюдения показывают, что происходит разрушение и «выступов» и «впадин». Кроме всего этого общепринятый механизм процесса химической полировки не в состоянии объяснить такие виды брака как отложение солей на гранях и разъедание «огневой» поверхности, так называемая «рябь».

Растворы, предназначенные для химической полировки стекла, приготавливаются из 40% HF и 92% H2SO4 и H2O.

Растворы HF и H2SO4 при соединении друг с другом не являются индифферентными, а оказывают друг на друга химическое и

термодинамическое воздействие. Ланге [1] указывает, что при взаимодействии концентрированной H2SO4 и 37% HF образуется

значительное количество фторсульфоновой кислоты. При этом фторсульфоновая кислота достаточно хорошо смешивается с H2SO4, давая:

Ланге [1] указывает, что при взаимодействии концентрированной H2SO4 и 37% HF образуется

значительное количество фторсульфоновой кислоты. При этом фторсульфоновая кислота достаточно хорошо смешивается с H2SO4, давая:

Соли фторсульфоновой кислоты в кислых растворах разлагаются очень быстро и в большинстве своем хорошо растворимы по сравнению сернокислыми и фтористыми солями.

Образование фторсульфоновой кислоты и аниона HF2– в системе HF — H2SO4 — H2O объясняет

разъедание огневой поверхности, свежеприготовленными водными растворами кислот, так как ванны для химполировки составляются из 40% HF и 92%

H2SO4, т. е. в оптимальных концентрациях для образования HSO3F, соли которой хорошо растворимы как в самой

полирующей смеси, так и в промывочных водах, а это дает свободный доступ аниона F– и HF– к незащищенной поверхности стекла,

чем и приводит к ее разъеданию («рябь») .

В процессе проведения химполировки свежеприготовленный раствор перемешивается с отработанным раствором, а это приводит к тому, что оптимальные соотношения для образования фторосульфоновой кислоты нарушаются, так как отработанные смеси содержат 54 — 56% H2SO4; 1,5 — 2% HF (весовой), остальное вода и фторсульфоновая кислота, разрушающаяся, очевидно, не полностью, так как равновесие подвижное. При этом происходит следующая реакция:

и затравка поверхности прекращается, так как прекращается образование хорошо растворимых в воде и полирующем растворе солей фторсульфоновой кислоты, и, следовательно, свободный доступ анионов к незащищенной поверхности.

Многие исследователи не находят объяснений явлению плохой химической полировки при замене H2SO4 другими минеральными

кислотами и сводят этот вопрос к тому, что H2SO4 лучше смывает защитный слой и способствует увеличению общей кислотности

раствора [2]. Но тогда становится необъяснимым ухудшение процесса полировки при добавлении сильной в кислотном отношении HNO3. Это

объяснить можно прежде всего тем, что практически все минеральные кислоты вступают во взаимодействие с HF и дают промежуточные продукты, которые

при взаимодействии со стеклом способствуют затравке поверхности или отложению солей.

Это

объяснить можно прежде всего тем, что практически все минеральные кислоты вступают во взаимодействие с HF и дают промежуточные продукты, которые

при взаимодействии со стеклом способствуют затравке поверхности или отложению солей.

Таким образом, полирующая смесь, приготовленная из 40% HF и 92% H2SO4 с добавкой H2O состоит из следующих компонентов:

которые находятся в подвижном равновесии и в зависимости от стадии процесса могут появляться или практически полностью исчезать, оказывая существенное влияние на процесс и качество химической полировки.

Таблица 1

| Валентность | Радиус иона, оА | Координационное число | Прочность связи, ккал/моль | |

|---|---|---|---|---|

| Pb | 2 2 | 1,26 | 2 4 | 73 36 |

| Zn | 2 2 | 0,83 | 2 4 | 72 36 |

| Mg | 2 | 0,74 | 6 | 37 |

| Ca | 2 | 1,04 | 8 | 32 |

| Na | 1 | 0,98 | 6 | 20 |

| K | 1 | 1,33 | 9 | 13 |

| Si | 4 | 0,39 | 4 | 106 |

| B | 3 3 | 0,20 | 3 4 | 119 89 |

| Al | 3 3 | 0,57 | 4 6 | 101 – 79 |

| Ba | 2 | 1,38 | 8 | 33 |

Легкость растворения силикатных стекол будет определяться энергией связи Si—О—Si, Ме—О—Si, которая определяется валентностью, координационным

числом, ионным радиусом, поляризационной способностью и свойствами растворителя.

Наиболее легко будут полироваться стекла, содержащие ионы свинца, цинка, магния, кальция, натрия, калия, бария, не входящие в структурную решетку. Таким образом, исходя из химического состава стекла и предположений о его структуре и энергии связей, можно заранее прогнозировать возможность процесса химической полировки.

Возможность и качество химической полировки находятся в непосредственной зависимости от строения стекла, его химического состава, свойств полирующего раствора и физико-химических явлений происходящих на границе стекло — раствор. Для некоторых видов стекол (например, кварцевых) процесс химической полировки неприменим. Полированная поверхность стекла с физической точки зрения характери-зуется коэффициентом пропускания, который зависит от характера поверхности. Чтобы этот коэффициент пропускания был максимальным, необходим равномерный съем на глубину по всей поверхности, иначе произойдет матирование или травление стекла.

Для пояснения этого положения рассмотрим как происходит разрушение стекла полирующим раствором. Для примера возьмем элемент структуры в

плоскостном изображении, при этом имея в виду ее трехмерность

Для примера возьмем элемент структуры в

плоскостном изображении, при этом имея в виду ее трехмерность

Для упрощения будем считать, что в полирующем растворе содержатся только Н+, F–, SO4—, Н2О. В первую очередь будет происходить разрушение более слабых связей типа Ме—О—Si по реакции

при этом, в зависимости от Пр и концентрации катионов в стекле, перешедших в раствор, и анионов F– и SO42- в самом растворе, могут образоваться соли фтористые, сернокислые или обе вместе. Возможность образования кремнефтористых солей крайне мала, так как pH раствора значительно меньше 7, а это приводит к моментальному гидролизу.

Анализы солей подтверждают высказанное положение. Рентгенофазовый анализ солей в растворе (в полирующей смеси) и на поверхности изделий, изготовленных из стекла, состава (в вес %)

| SiO2 — 63,5 | K2O — 14 | BrO3 — 1 |

| СаО — 0,5 | Na2O — 2 | ZnO—1 |

| PbO —18 |

с высокой степенью надежности констатирует наличие PbSO4, PbF2, ZnSO4, ZnF2,

K2SO4, KF, CaF2, CaSO4x2H2O и полное отсутствие кремнефторидов. Таким образом,

общепринятое положение о том, что роль H2SO4 сводится к превращению фторидов в сульфаты, не подтверждается как теоретически,

так и экспериментально. Возможность образования кремнефторидов, на которую довольно часто ссы-лаются [2, 3], ничтожна мала. Последнее

подтверждается и литературными данными [4] о неустойчивости кремнефторидов в сильно кислой среде.

Таким образом,

общепринятое положение о том, что роль H2SO4 сводится к превращению фторидов в сульфаты, не подтверждается как теоретически,

так и экспериментально. Возможность образования кремнефторидов, на которую довольно часто ссы-лаются [2, 3], ничтожна мала. Последнее

подтверждается и литературными данными [4] о неустойчивости кремнефторидов в сильно кислой среде.

Реакция (1) может идти и по другому пути в случае нахождения в составе стекла катионов с высокой поляризующеп способностью (например Pb++). В этом случае возникает возможность образования водородной связи по схеме

Реакции I и II приводят к тому, что в состав кремнекислородного тетраэдра внедряется анион F, катионы стекла переходят в раствор и происходит разрыв связей типа Ме—О—Si–. В многовалентных окислах уменьшается степень связанности между отдельными группами.

Внедрение аниона F– в состав кремнекислородного тетраэдра увеличивает степень ионности связи на 20%, так как по данным Паулинга [8]

электроотрицательность O и F составляют соответственно — 1,48; 1,97.

Увеличение степени ионности связи приводит к перераспределению электронной плотности внутри кремнекислородного тетраэдра

что приведет к разрыву мостиковой связи с образованием

и конечными продуктами разрушения H2O и SiF4.

Таким образом, реакции I, И, III приводят к образованию солей катионов стекла с анионами полирующего раствора и SiF4 которые генетически не связаны с массой стекла. Именно отсутствие генетической связи солей и SiF4 с массой стекла даст возможность смыть эти соли с «вершин», частично из «впадин» и с «огневой» поверхности.

Существенным подтверждением хода реакции по I, II, III является анализ ряда растворов, состоящих из HF—H2SO4—H2O, которые в зависимости от содержания HF и H2SO4 применяются как для проведения процесса травления, так и для процесса полировки (вес %).

Таблица 2

| № п/п | HF | H2SO4 | H2O | Примечание |

|---|---|---|---|---|

| 1 | 2 — 3,0 | 62—64 | 36—33 | Хорошее качество полировки |

| 2 | 9—11 | 45—47 | 46—42 | Плохое качество полировки |

| 3 | 26 | 39 | 34 | Травление |

По мере уменьшения содержания H2SO4 и увеличения содержания HF в растворе идет процесс от полировки к травлению. Существует соотношение H2SO4 / HF, которое характеризует прохождение процесса от полировки к травлению.

Существует соотношение H2SO4 / HF, которое характеризует прохождение процесса от полировки к травлению.

Если выразить отношение H2SO4 / HF через молекулярные отношения, ряд будет выглядеть (для усредненных составов):

Этот пересчет еще более наглядно показывает, что роль H2SO4 не может сводиться к превращению фторидов и кремнефторидов в сульфаты, так как для этого нет необходимости в таком избытке H2SO4.

Анализ отработанных ванн показывает, что в процессе химической полировки, H2SO4 затрачивается на проведение процесса значительно больше, чем требовалось бы для перевода фторидов в сульфаты. Если же учесть, что никаких переводов не существует, а процесс идет в зависимости от достижения произведения растворимости, такой избыток вообще становится необъяснимым.

Таблица 3

| HF | H2SO4 | |

|---|---|---|

| Исходный состав | 3% | 64% |

| Отработанный состав | 1,5% | 56% |

Процесс химической полировки идет удовлетворительнопри H2SO4 / HF =0,86—11,6, улучшаясь по мере увеличения величины

отношения. Основным видом брака в интервалах чисел 0,86—5 являются несмываемые соли. Причем соли, образующиеся на полируемой поверхности,

нерастворимы в кислотах и промывочных ваннах, в отличие от солей граничного слоя, получающихся в результате сложного процесса разрушения на границе

стекло — полирующий раствор. Отсюда можно сделать вывод, что они генетически связаны с основной массой стекла и, очевидно, через неразрушенные

мостиковые связи. По мере увеличения концентрации H2SO4 в растворе от 5 до 11,6 количество генетически связанных солей

уменьшается, и при отношении 10—11,6 практически не наблюдается, несмотря на то, что количество HF в растворе уменьшается. Это прямое доказательство

непременного участия его в решении мостиковой связи, путем образования водородной связи.

Основным видом брака в интервалах чисел 0,86—5 являются несмываемые соли. Причем соли, образующиеся на полируемой поверхности,

нерастворимы в кислотах и промывочных ваннах, в отличие от солей граничного слоя, получающихся в результате сложного процесса разрушения на границе

стекло — полирующий раствор. Отсюда можно сделать вывод, что они генетически связаны с основной массой стекла и, очевидно, через неразрушенные

мостиковые связи. По мере увеличения концентрации H2SO4 в растворе от 5 до 11,6 количество генетически связанных солей

уменьшается, и при отношении 10—11,6 практически не наблюдается, несмотря на то, что количество HF в растворе уменьшается. Это прямое доказательство

непременного участия его в решении мостиковой связи, путем образования водородной связи.

Выше уже отмечалось, что в результате действия полирующего раствора на поврехности стекла образуются фториды-бифториды, сульфаты, вода и SiF4. SiF4 энергично взаимодействует с H2O, давая

Таким образом, в процессе химической полировки плави¬ковая кислота, или точнее — анион F–, необратимо затрачивается только на

образование солей и частичное уле¬тучивание в виде SiF4 или HF, а при разрушении кремнекислородного каркаса она служит лишь

катализатором процес¬са, в то время, как H2SO4 расходуется невосполнимо на образование солей и воды.

ЛИТЕРАТУРА

1. Lange Z, Unorg Chem. 215, 321 (1933).

2. Китайгордский И. И., Качалов Н. П., Варгин В. В, и др. Технология стекла. М., Госстройиздат, 1961.

3. Дятлов О. М. Химическая полировка стекла. М., 1968.

4. Паулинг Л. Природа химической связи, М.—Л., Госхпмиздат, 1947

Химическая полировка нержавеющей стали

Где мир собирается для

гальванопокрытия, анодирования и отделки. Вопросы и ответы с 1989 г.

(—–)

Текущие сообщения:

<- Ред. примечание: Пожалуйста, не задавайте абстрактные

вопросы!

Пожалуйста, сообщите нам СВОЮ

ситуацию. Какая? Хм?

1 июня 2022 г.

В. Как можно химически сгладить СС?

Я стремлюсь увеличить смачиваемость поверхности нержавеющей стали.

SS7 Jamal

– Шарлотта, Северная Каролина

—-

Изд. примечание: когда в Риме…

примечание: когда в Риме…

Мы просим, чтобы все плакаты использовали свои настоящие имена в соответствии с традицией сайта алоха, товарищества сверстников и взаимопомощи с 1989 года. Спасибо за понимание.

май 2022 г.

A. Привет, Джамал. Электрополировка (правильно выполненная) сделает нержавеющую сталь гладкой. Однако я не уверен, что это повысит смачиваемость … Я считаю, что это в первую очередь зависит от чистоты и, во вторую очередь, от воздействия сырого металла, а не оксидов.

Удачи и С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish.com – Пайн-Бич, Нью-Джерси

10 августа 2022 г.

А. Привет Джамал,

В этой статье используется продукт под названием «DS-9-314», состоящий из 10–30 % фосфорной кислоты, 1–10 % соляной кислоты, 1–10 % азотной кислоты, и 1-10% запатентованных поверхностно-активных веществ – для химической полировки 316.

В статье также установлено, что электрополировка делает поверхность более гидрофильной по сравнению с пескоструйной очисткой и химической полировкой.

Ссылка на статью:

«Уменьшение шероховатости поверхности путем химической полировки компонентов из нержавеющей стали 316, изготовленных методом 3D-печати» a607-91321cf98df3%40redis

Жюль Коллетт

– Джорджия

—-

Изд. примечание: Спасибо, Джулс. Мы получили доступ к статье, зайдя на сайт www.ebsco.com и сначала войдя в систему нашей публичной библиотеки, а затем выполнив поиск статьи по названию. Мы не думаем, что читатели сочтут прямую ссылку рабочей, так как она явно содержит информацию о сеансе, но статья полезна 🙂

Тесно связанные вопросы и ответы, самые старые сначала:

<- Ред. примечание: Пожалуйста, не задавайте абстрактные

вопросы!

Пожалуйста, сообщите нам СВОЮ

ситуацию. Какая? Хм?

2003

В. Нужна информация о химической полировке деталей дисковода.

Нужна информация о химической полировке деталей дисковода.

Вонг Кок Хенг

– Сингапур

1998

В. Я ищу информацию о химической полировке деталей из нержавеющей стали после термической обработки. Может ли кто-нибудь направить меня к книгам/статьям по этому вопросу и

Запрос предложений. Поставщики, которые занимаются этим типом процесса?

Дэвид С [фамилия удалена редактором из соображений конфиденциальности]

– Денвер, Колорадо

—-

Ред. примечание: Извините, этот запрос предложения устарел, но технические ответы приветствуются. Пожалуйста, не предлагайте публичные бренды/источники (а? почему?)

ASM Metals Handbook Vol. 5: «Инженерия поверхности»

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

А. Привет, ребята. Справочник ASM по металлам, Vol. 5 упоминается, что доступны запатентованные продукты для химической полировки и что, как правило, «они основаны на комбинациях фосфорной кислоты, азотной кислоты, серной кислоты, соляной кислоты, органических кислот и специальных стабилизаторов и поверхностно-активных веществ для обеспечения высокой степени блеска и длительного пребывания в ванне». жизнь.”

Справочник ASM по металлам, Vol. 5 упоминается, что доступны запатентованные продукты для химической полировки и что, как правило, «они основаны на комбинациях фосфорной кислоты, азотной кислоты, серной кислоты, соляной кислоты, органических кислот и специальных стабилизаторов и поверхностно-активных веществ для обеспечения высокой степени блеска и длительного пребывания в ванне». жизнь.”

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

finish.com – Пайн-Бич, Нью-Джерси

1998

A. Вы также должны исследовать электрополировку. Этот процесс одновременно осветляет, очищает, удаляет заусенцы, сглаживает и пассивирует большинство нержавеющих сталей. Этот процесс является электрохимическим, очень похожим на операцию нанесения покрытия или анодирования.

С уважением,

Ed Bayha

Metal Coating Process Corporation – Шарлотта, Северная Каролина

2004

Запрос предложений: Кто-нибудь знает, какая компания продает раствор для химической полировки нержавеющей стали?

Shaw F [фамилия удалена редактором из соображений конфиденциальности]

– Rochester, New York

—-

Ed. примечание: Извините, этот запрос предложения устарел, но технические ответы приветствуются. Пожалуйста, не предлагайте публичные бренды/источники (а? почему?)

примечание: Извините, этот запрос предложения устарел, но технические ответы приветствуются. Пожалуйста, не предлагайте публичные бренды/источники (а? почему?)

—-

Ред. примечание: как всегда, уважаемые читатели, пожалуйста, технические ответы в публичных и коммерческих ответах в личных сообщениях (а? почему?)

2006

В. Привет.

Я ищу простой способ полировки крошечных деталей, которые невозможно отполировать механически.

Объем низкий, промышленного производства нет.

Я знаю, что подойдет смесь кислот и, возможно, других добавок, но я не знаю, какие и в каких пропорциях.

Буду признателен за любую помощь.

Спасибо,

Дэн Б. [фамилия удалена редактором из соображений конфиденциальности]

Отделка металла — Онтарио, Канада

2006

A. Вы можете использовать следующее решение:

10 % фосфорная кислота

10 % соляная кислота

5 % азотная кислота

75 % вода

(температура 80 °C, добавить 10 г сажи, погружение на 5 минут)

Удачи!

Горан Будия

– Загреб, Хорватия

2006

В. Могу ли я узнать, подходит ли вышеуказанное только для серии 300 SS? Как насчет 400 серии СС?

Могу ли я узнать, подходит ли вышеуказанное только для серии 300 SS? Как насчет 400 серии СС?

Прецизионное оборудование Leonard Yong

– Сингапур

Полировка без электростатического воздействия внутреннего диаметра небольшой трубки из нержавеющей стали

2007

В. Привет, ребята,

У меня есть вопрос. Я надеюсь, что пользователи этого форума помогут мне ответить.

Я хочу химически отполировать внутренний диаметр трубы из нержавеющей стали с внутренним диаметром 0,030 дюйма и длиной около 2-3 дюймов. Этот кусок трубки будет использоваться для изготовления отрезка микроволнового «волновода», поэтому я хотел бы иметь очень гладкую, чистую поверхность с хорошо известным начальным внутренним диаметром.

Электрополировка исключена. Мы попробовали это с плохими результатами из-за очень маленького диаметра проволоки и более сложной механики. Я также пробовал механическую полировку зубной нитью и абразивом, и, кроме того, что это было утомительно, это также не сработало.

В прошлом другие предлагали мне для начала приобрести предварительно отполированные трубки для подкожных инъекций, но для начала трудно получить небольшое количество стальных трубок с внутренним диаметром 0,030 дюйма. Мне повезло, что у меня есть то, что у меня есть.

Что я хотел бы сделать, так это найти подходящий раствор или растворы, которые можно прокачивать через трубу с помощью насоса для труб Мне нужна реальная химическая *полировка*, которая удалит неровности поверхности в дополнение к накипи, ржавчине и мусору внутри трубы. трубка

Я знаю, что есть некоторые компании, которые занимаются этим, но обычно им не нужны небольшие количества материала, и было бы гораздо удобнее делать это у себя, так как у нас есть достаточно оборудованная химическая лаборатория. Кроме того, во многих коммерческих местах используются запатентованные химические вещества, поэтому невозможно будет точно знать, что они сделали в будущем, если мне нужно будет повторить процесс.

Итак, я надеюсь, что кто-нибудь может порекомендовать какие-нибудь химические вещества для химической (безэлектротехнической) полировки стали, которые я могу попробовать у себя, ИЛИ порекомендовать мастерскую, которая выполнит небольшие работы с относительно разумным временем выполнения работ.

Заранее спасибо за любые предложения.

Даниэль Коллер

Исследователь – Шарлоттсвилль, Вирджиния

2007

А. Привет, Дэн. Можно ли сделать волновод из меди, никеля или золота вместо нержавеющей стали? Если это так, вы можете гальванопластикой проволочной оправки диаметром 0,03 дюйма, и внутренний диаметр будет таким же гладким, как внешний диаметр оправки.

Тед Муни, ЧП

Стремление жить Алоха

finish.com – Пайн-Бич, Нью-Джерси

2007

В. Нет. Он предназначен как теплоизолирующий участок волновода. Прямоугольный волновод WR-3 (0,034 дюйма x 0,17 дюйма) коммерчески доступен в серебристом цвете, но не в стали. Поэтому я использую круглую трубку из нержавеющей стали в качестве замены, что уже является компромиссом. Вот почему я хотел бы максимально ограничить потери в имеющейся у меня трубке. У нас есть обширные собственные возможности гальванопластики, но это не вариант.

У нас есть обширные собственные возможности гальванопластики, но это не вариант.

Я отправил образец в компанию по микрополировке нержавеющей стали в Калифорнии, и они утверждают, что у них есть технология химической полировки стали. Я еще не получил образцы обратно, но я понимаю, что их раствор для погружения является собственностью. Кто-нибудь знает, что они используют?

Спасибо.

Дан

Дэниел Коллер [возвращается]

– Шарлоттсвилль, Вирджиния

Изд. примечание: Интернет и этот сайт без регистрации слишком анонимны, чтобы мы могли публиковать информацию о составах запатентованных продуктов, Дэниел. Нет никакого способа узнать, что это не исходит, например, от недовольного бывшего сотрудника, желающего выдать свои профессиональные секреты. Но если кто-нибудь может указать нам на книгу или опубликованную статью, это было бы превосходно.

2 марта 2011 г.

В. Было ли решение этой проблемы? На самом деле у меня очень похожая проблема, когда я пытаюсь получить зеркальное покрытие на внутреннем диаметре 1 мм в Hastelloy. Я даже не уверен, что химическая полировка будет работать из-за коррозионной стойкости материала, но я готов попробовать.

Было ли решение этой проблемы? На самом деле у меня очень похожая проблема, когда я пытаюсь получить зеркальное покрытие на внутреннем диаметре 1 мм в Hastelloy. Я даже не уверен, что химическая полировка будет работать из-за коррозионной стойкости материала, но я готов попробовать.

Спасибо за любую информацию, которая у вас есть.

Wesley Thompson

– Сиэтл, Вашингтон, США

Цель химической полировки нержавеющей стали

2003

В. Это общий вопрос: использование химической полировальной пасты только ускоряет процесс достижения определенной чистоты поверхности нержавеющей стали, или это действительно необходимо для достижения такой чистоты? Кроме того, может ли химический полировальный состав проникнуть в металл?

Спасибо,

Майкл Феррара

– Цинциннати, Огайо

2003

А. Привет, Майкл.

Очевидная проблема заключается в том, что такой сокращенный термин, как «химическая полировка», может означать одно для одного человека и совсем другое для другого. В обсуждениях на этой странице до вашего, люди, похоже, имели в виду химикаты, которые будут полировать нержавеющую сталь, растворяя металл без какого-либо механического истирания; тогда как для вас «химический полировальный состав» означает что-то, добавленное к полировальному составу в дополнение к абразивам.

Что на самом деле происходит при механической полировке и полировке, так это то, что частицы абразива отрывают металл. Если абразивные частицы большие, они отрывают большие куски металла, оставляя шероховатую поверхность. Если абразивные частицы маленькие, куски, которые они отрывают, маленькие, оставляя более гладкую поверхность, но полировка грубого предмета до гладкой поверхности с помощью мелкозернистого состава может занять вечность — это все равно, что пытаться раскопать фундамент для здания. с чайной ложкой.

Итак, обычно требуется несколько курсов полировки/полировки, начиная с агрессивных составов с крупными абразивными частицами и заканчивая очень мелкими составами. Насколько мне известно, к полировальному составу не добавляется никаких химикатов, помогающих получить гладкую поверхность с помощью грубого абразива или помогающих получить сверхбыструю резку с помощью мелкого абразива.

Что касается заделки, то механически отполированная поверхность всегда выглядит как вспаханное поле – вопрос только в том, какое увеличение нужно, чтобы увидеть борозды. Химическая полировка или электрополировка пытаются растворить некоторое количество металла с поверхности, пытаясь предложить больше отделки «океанских волн», чем отделки «вспаханного поля». По этой причине электрополировка часто применяется для критически важных поверхностей, таких как фармацевтическое упаковочное оборудование и оборудование для молочной промышленности. Удачи.

Тед Муни, ЧП

Стремление жить Алоха

finish. com – Пайн-Бич, Нью-Джерси

com – Пайн-Бич, Нью-Джерси

<- Ред. примечание: Пожалуйста, не задавайте абстрактные

вопросы!

Пожалуйста, сообщите нам СВОЮ

ситуацию. Какая? Хм?

2001

Почему 17-4 ph химическая полировка лучше, чем 316 или дуплекс?

Shawn Mckinney

– Myerstown, Pennsylvania

Нужны неопасные и нетоксичные продукты для полировки нержавеющей стали

2000

В. Мы ищем химикат или продукт, который может очистить и придать блеск нержавеющей стали. Например, в хлебопекарной промышленности машины SS чернеют, их нужно чистить и полировать. Кухонное оборудование, а также домашняя посуда (тарелки, чайники и т. д.) обычно СС. После использования иногда они тускнеют, поэтому мы ищем такие продукты, которые могут сиять этими продуктами SS. Но он должен быть НЕОПАСНЫМ, НЕтоксичным.

Бикаш Сальяни

торговца упаковкой – Непал

16 марта 2009 г.

В. Может ли кто-нибудь рассказать мне о некоторых методах получения зеркальной полировки посуды из нержавеющей стали с помощью химической или механической обработки?

Абхишек А

студент – Индия

А. Привет Бикаш. Я не думаю, что вы ищете средство для химической полировки, а средство для полировки или полировки, которое можно использовать с механической чисткой. Нержавеющая сталь предназначена для надежной защиты от воздействия обычных неопасных и нетоксичных продуктов, поэтому вы, вероятно, не найдете безвредного химического вещества, в которое можно было бы просто окунуть нержавеющую сталь, чтобы довести ее до блеска… пекарни, чем установка линии электрополировки или автоматической линии полировки и полировки. Удачи.

Привет, Абхишек. Обычно нам трудно предложить помощь, отвечая на абстрактные вопросы. Если вы расскажете нам о своей ситуации, мы, вероятно, сможем дать какой-то конкретный совет, но «общее» предложение о полировке посуды из нержавеющей стали заполняет целые книги и даже целые библиотечные полки. Все, что мы можем сказать в заключение, это то, что как механическая полировка и полировка, так и электрополировка, как правило, являются жизнеспособными подходами к зеркальной отделке, а химическая обработка – нет.

Все, что мы можем сказать в заключение, это то, что как механическая полировка и полировка, так и электрополировка, как правило, являются жизнеспособными подходами к зеркальной отделке, а химическая обработка – нет.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

finish.com – Пайн-Бич, Нью-Джерси

19 декабря 2013 г.

В. Нержавеющая сталь серии 420 используется с раствором для химической полировки, и вы хотите знать, как это сделать!

Республика Корея здесь!

Cheol Hee.Park

– Сеул, Республика Корея

31 марта 2018 г.

В. Я хотел бы знать, есть ли возможность сделать химическую полировку нержавеющей стали, то есть просто погружением для получения матовой, гладкой, полированной поверхности вместо электрополировки. Может ли кто-нибудь пролить свет на это.

Muthu kumar

– Ченнаи, Индия

10 апреля 2018 г.

A. Muthu,

См. также предыдущее обсуждение на этой странице, но обычно химикаты сами по себе не полируют, а травят.

Конечно, можно протравить/протравить поверхность нержавеющей стали до однородного состояния, но это не будет «полированная» поверхность в соответствии с обычным определением «полированная» означает «более гладкая, чем раньше».

Рэй Кремер

Stellar Solutions, Inc.

МакГенри, Иллинойс

19 июля 2018 г.

В. Здравствуйте:

Мне интересно узнать об основном механизме химической полировки.

Каков микроскопический механизм химической полировки? Какие химические реакции происходят, когда химическая полировка касается поверхности нержавеющей стали?

Влияет ли процесс химической полировки на внутреннюю часть зерен или область границ зерен?

Не могли бы вы сослаться на некоторую литературу, посвященную пониманию механизма химической полировки.

Большое спасибо,

Паван

Паван Тьяги

Univ. округа Колумбия – Вашингтон, округ Колумбия, США

Finishing.com стал возможным благодаря …

этот текст заменяется на bannerText

Вопрос, ответ или комментарий в ЭТОЙ теме -или- Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, проверьте следующие каталоги:

О нас/Контакты – Политика конфиденциальности – ©1995-2022 Finishing.com, Пайн-Бич, Нью-Джерси, США Химическая механическая полировка Системы химической полировки | Химическая механическая полировка | Логитек

Категории: Химическая полировка и Химическая механическая полировка, Просмотреть все

- Описание

- Требования к объектам

- Приложения

- Аксессуары и расходные материалы

Описание

Для достижения этой цели компания Logitech разработала усовершенствованные системы химической полировки для финишной обработки широкого спектра материалов. Системы CP3000 и CP4000 обеспечивают превосходную полировку поверхности с минимальным поверхностным и подповерхностным повреждением структуры кристаллической решетки.

Системы CP3000 и CP4000 обеспечивают превосходную полировку поверхности с минимальным поверхностным и подповерхностным повреждением структуры кристаллической решетки.

Система CP3000 представляет собой компактную систему, предназначенную для размещения внутри имеющегося шкафа вытяжки дыма. Система CP3000 может одновременно обрабатывать до 3 образцов размером 112 мм.

CP4000 — это интегрированная система удаления дыма, обеспечивающая безопасное и экономичное решение для агрессивных операций химической полировки. Эта система может обрабатывать 1 пластину размером 200 мм (8 дюймов) на опорной подложке 207 мм, 3 пластины размером 100 мм (4 дюйма) на опорной подложке 112 мм, 3 образца размером 150 мм (6 дюймов) на опорной подложке 160 мм или 9 образцов.x 75 мм (3″) образцы на опорных подложках 83 мм за один раз. (также возможны несколько образцов меньшего размера и образцов уникального размера)

Эти системы химической полировки устойчивы к химическим веществам, используемым в процессах полировки с использованием, например, бром-метанола, перекиси-щелочной кислоты или травления кислотой.

Краткое описание характеристик включает:

- Коррозионностойкая конструкция из полипропилена, ПВДФ и полиуретана с эпоксидным покрытием.

- Адаптируемое расположение дек для размещения образцов разного размера и геометрической формы.

- Особое внимание к аспектам безопасности и удобства оператора.

- Подходит для большинства типов агрессивных травильных агентов (например, бромметанола)

Интернет-магазин расходных материалов

Загрузить брошюру

- Минимальное повреждение поверхности

- Широкий диапазон размеров пластин, которые можно полировать, до 200 мм (8 дюймов) на CP4000

- Прочная коррозионностойкая конструкция

- Полировка полупроводниковых пластин и электрооптических кристаллов тонким травлением

- Доступны две версии: CP3000 и CP4000

Спецификация продукта:

| Системы | CP3000 | CP4000 |

| Блок питания: | 220 В, 50/60 Гц или 110 В, 50/60 Гц | 230 В, 50/60 Гц или 110 В, 50/60 Гц |

| Высота: | 660 мм (главный привод), 195 мм (блок управления) | 1040 мм |

| Ширина: | 400 мм (главный привод), 500 мм (блок управления) | 1270 мм |

| Глубина: | 435 мм (главный привод), 245 мм (блок управления) | 760 мм |

| Зона доступа на рабочую площадку: | 863 мм x 406 мм | 863 мм x 406 мм |

Макс. размер выборки: размер выборки: | до 3 пластин размером 75 мм (3 дюйма) или 1 пластин размером 100 мм (4 дюйма) | 9 х 75 мм (3 дюйма) или 3 х 100 мм (4 дюйма) или 1 х 150 мм (6 дюймов) или 1 х 200 мм (8 дюймов) |

| Скорость вращения пластины: | 0-70 об/мин | 0-70 об/мин |

| Вес нетто: | 42 кг | 145 кг |

Полупроводниковые материалы используются в самых разных устройствах, таких как полевые транзисторы (MosFets, Fets), интегральные схемы (IC, MMIC, ASIC), массивы фокальной плоскости и инфракрасные детекторы.

Независимо от применения или материала, каждая полупроводниковая пластина проходит несколько общих стадий во время производства, которые включают вырезание пластины из кристалла, подготовку поверхности перед изготовлением и утончение устройства после изготовления с использованием методов притирки и полировки.

Компания Logitech предоставляет комплексные системные решения, включая расходные материалы, для точного утонения этих материалов III-V, I. R. и подобные материалы.

R. и подобные материалы.

Достижения в области коммуникационных технологий привели к разработке широкого спектра оптоэлектронных и интегрированных оптических устройств для таких приложений, как; плотное мультиплексирование с разделением по длине волны (DWDM), оптические изоляторы, сигнальные процессоры и оптическая коммутация.

Logitech предлагает большой выбор адаптируемых систем для подготовки оптоэлектронных материалов, таких как; кремний, ниобат лития, танталат лития, висмуит, оксид кремния, титанат бария и подобные материалы.

Наши системы, аксессуары и расходные материалы обеспечивают бездефектную полировку лицевой и кромочной поверхностей оптоэлектронной подложки и поверхностей без царапин с соблюдением строгих и воспроизводимых допусков на размеры.

Важность оптической полировки и обработки оптических компонентов никогда не была выше в связи с непрерывным развитием рынка телекоммуникаций. Будь то производство инфракрасных и полимерных волноводов или полировка оптоволоконных кабелей.

Прецизионная конструкция и производство нашего оборудования позволяют получать максимальные результаты при резке, притирке и полировке этих оптических материалов.

Грузики и прижимные блоки Logitech для использования с системами притирки Logitech.

Полировальные суспензии Logitech были разработаны для широкого круга задач полировки в полупроводниковой и оптоэлектронной промышленности.

Салфетки для полировки Logitech Chemcloth предназначены для удовлетворения потребностей современных операций (химико-механической полировки (CMP)).

Идеально подходят для полировки небольших образцов горных пород, минералов, тонких срезов и металлических руд, когда требуются специальные смазочные носители.

Компания Logitech предлагает ряд монтажных сред для склеивания полупроводниковых, оптических и геологических образцов.

Экспертные новости и мнения, которые помогут отточить ваши передовые технологии

АЛМАЗЫ – ЛУЧШИЙ ДРУГ ИНЖЕНЕРА

В последние годы алмаз стал не только лучшим другом девушки, но и претендентом на звание лучшего друга инженера – если технические проблемы использования его замечательных свойств можно преодолеть.

ВОЙТИ ДЛЯ ПРОСМОТРА

КОНЕЦ ЧИПА ДЛЯ КРЕМНИЯ?

Полупроводниковые интегральные схемы на основе кремния неизмеримо изменили мир за последние 50 лет. Сегодня количество используемых кремниевых чипов намного превышает количество людей, живущих в настоящее время.

ВОЙТИ ДЛЯ ПРОСМОТРА

ОПТИМАЛЬНОЕ ТРЕНИЕ ДЛЯ ОПТИМАЛЬНОЙ ПЛОСКОСТИ

Пластины, используемые для изготовления полупроводниковых микросхем для электронных устройств, имеют одну общую черту – они должны быть гладкими – супергладкими. Как правило, плоскостность пластины необходимо контролировать в пределах ±2 мкм.

БЕСПЛАТНО ДЛЯ ПРОСМОТРА

Влияние методов механической и химической полировки на шероховатость поверхности термополимеризованных и полимеризованных видимым светом акриловых базисных смол для зубных протезов

. 2014 апр; 26(2):56-62.

doi: 10. 1016/j.sdentj.2013.12.007.

Epub 2014 3 февраля.

1016/j.sdentj.2013.12.007.

Epub 2014 3 февраля.

Абдул Азиз Абдулла Аль-Хераиф 1

принадлежность

- 1 Департамент стоматологического здоровья, Колледж прикладных медицинских наук, Университет короля Сауда, Эр-Рияд 11541, Саудовская Аравия.

- PMID: 25408597

- PMCID: PMC4229678

- DOI: 10.1016/j.sdentj.2013.12.007

Бесплатная статья ЧВК

Абдул Азиз Абдулла Аль-Хераиф. Сауди Дент Дж.

2014 Апрель

Сауди Дент Дж.

2014 Апрель

Бесплатная статья ЧВК

. 2014 апр; 26(2):56-62.

doi: 10.1016/j.sdentj.2013.12.007. Epub 2014 3 февраля.

Автор

Абдул Азиз Абдулла Аль-Хераиф 1

принадлежность

- 1 Департамент стоматологического здоровья, Колледж прикладных медицинских наук, Университет короля Сауда, Эр-Рияд 11541, Саудовская Аравия.

- PMID: 25408597

- PMCID: PMC4229678

- DOI:

10.

1016/j.sdentj.2013.12.007

1016/j.sdentj.2013.12.007

Абстрактный

Задача: Цель данного исследования состояла в том, чтобы сравнить влияние механической полировки (MP) и химической полировки (CP) на среднюю шероховатость поверхности (Ra) термоотверждаемых (HC) и светоотверждаемых (LC) базисных акриловых смол для протезов.

Методы: Всего было изготовлено 120 образцов (30 × 15 × 3 мм) из одной акриловой смолы HC и одной LC. Чтобы удалить узелки и грубые неровности поверхности, все образцы были обработаны небольшим акриловым бором, установленным на токарном станке, и наждачной бумагой с зернистостью 360. Десять готовых образцов каждой акриловой смолы были случайным образом распределены по шести методам полировки: жидкость для полировки с высоким блеском Resilit (RHPL), универсальная полировальная паста, Abraso-star K50, пемза, жидкость Jet Seal или Acrypoint. МП проводили на полировальном автомате в течение 2 мин, при 50 об/мин и нагрузке 500 г. КП осуществляли путем погружения образцов ГЦ и НК в предварительно нагретый метилметакрилат до 75 ± 1 °С на 10 с. Шероховатость поверхности образцов акриловой смолы измеряли контактным профилометром. Значения Ra анализировали с помощью двустороннего дисперсионного анализа, апостериорного критерия Шеффе и парного t-критерия (p ⩽ 0,05). Отполированные и протестированные поверхности акриловой смолы оценивали с помощью сканирующей электронной микроскопии.

МП проводили на полировальном автомате в течение 2 мин, при 50 об/мин и нагрузке 500 г. КП осуществляли путем погружения образцов ГЦ и НК в предварительно нагретый метилметакрилат до 75 ± 1 °С на 10 с. Шероховатость поверхности образцов акриловой смолы измеряли контактным профилометром. Значения Ra анализировали с помощью двустороннего дисперсионного анализа, апостериорного критерия Шеффе и парного t-критерия (p ⩽ 0,05). Отполированные и протестированные поверхности акриловой смолы оценивали с помощью сканирующей электронной микроскопии.

Полученные результаты: MP был более эффективен, чем CP. Наиболее гладкая поверхность была получена при использовании RHPL на акриловой смоле LC (0,05 ± 0,01 мкм) или HC (0,07 ± 0,01 мкм). Двухсторонний ANOVA показал статистически значимую разницу между MP и CP.

Выводы: MP произвел самую гладкую поверхность акриловой пластмассы базы зубного протеза. На средние значения шероховатости поверхности после МП и КП тип акриловой смолы не влиял.

На средние значения шероховатости поверхности после МП и КП тип акриловой смолы не влиял.

Ключевые слова: Акриловая смола; Химическая полировка; Контактный профилометр; механическая полировка; Шероховатость поверхности.

Цифры

Рисунок 1

СЭМ-изображение термоотверждаемого образца…

Рисунок 1

СЭМ-изображение термоотверждаемого образца после полировки с использованием полировальной жидкости Resilit с высоким блеском.

фигура 1СЭМ-изображение термоотверждаемого образца после полировки с использованием высокоглянцевой полировальной жидкости Resilit.

Рисунок 2

СЭМ-изображение термоотверждаемого образца…

Рисунок 2

СЭМ-изображение термоотверждаемого образца после полировки универсальной полировочной пастой.

СЭМ-изображение термоотверждаемого образца после полировки универсальной полировочной пастой.

Рисунок 3

СЭМ-изображение термоотверждаемого образца…

Рисунок 3

СЭМ-изображение термоотверждаемого образца после полировки с помощью Abraso star K50.

Рисунок 3СЭМ-изображение термоотверждаемого образца после полировки с помощью Abraso star K50.

Рисунок 4

СЭМ-изображение термоотверждаемого образца…

Рисунок 4

СЭМ-изображение термоотверждаемого образца после полировки пемзой.

СЭМ-изображение термоотверждаемого образца после полировки пемзой.

Рисунок 5

СЭМ-изображение термоотверждаемого образца…

Рисунок 5

СЭМ-изображение термоотверждаемого образца после полировки с помощью акрипойнта.

Рисунок 5СЭМ-изображение термоотверждаемого образца после полировки с помощью акрипойнта.

Рисунок 6

СЭМ-изображение термоотверждаемого образца…

Рисунок 6

СЭМ-изображение термоотверждаемого образца после полировки с помощью Jet Seal Liquid.

СЭМ-изображение термоотверждаемого образца после полировки с помощью Jet Seal Liquid.

Рисунок 7

СЭМ-изображение видимого света…

Рисунок 7

СЭМ-изображение образца, отвержденного видимым светом, после полировки с использованием Resilit high lush…

Рисунок 7СЭМ-изображение образца, отвержденного видимым светом, после полировки с использованием высокоглянцевой полировальной жидкости Resilit.

Рисунок 8

СЭМ-изображение видимого света…

Рисунок 8

СЭМ-изображение образца, отвержденного видимым светом, после полировки универсальной полировочной пастой.

СЭМ-изображение образца, отвержденного видимым светом, после полировки универсальной полировочной пастой.

Рисунок 9

СЭМ-изображение видимого света…

Рисунок 9

СЭМ-изображение образца, отвержденного видимым светом, после полировки с помощью Abraso star K50.

Рисунок 9СЭМ-изображение образца, отвержденного видимым светом, после полировки с помощью Abraso star K50.

Рисунок 10

СЭМ-изображение видимого света…

Рисунок 10

СЭМ-изображение образца, отвержденного видимым светом, после полировки пемзой.

СЭМ-изображение образца, отвержденного видимым светом, после полировки пемзой.

Рисунок 11

СЭМ-изображение видимого света…

Рисунок 11

СЭМ-изображение образца, отвержденного видимым светом, после полировки с помощью акрипойнта.

Рисунок 11СЭМ-изображение образца, отвержденного видимым светом, после полировки с помощью акрипойнта.

Рисунок 12

СЭМ-изображение видимого света…

Рисунок 12

СЭМ-изображение образца, отвержденного видимым светом, после полировки с помощью Jet Seal Liquid.

СЭМ-изображение образца, отвержденного видимым светом, после полировки с помощью Jet Seal Liquid.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Влияние методов механической и химической полировки на шероховатость поверхности акриловых смол базиса зубных протезов.

Аль-Рифаи MQ. Аль-Рифаи MQ. Саудовская Дент Дж. 2010 Январь; 22 (1): 13-7. doi: 10.1016/j.sdentj.2009.12.006. Epub 2009 24 декабря. Саудовская Дент Дж. 2010. PMID: 23960474 Бесплатная статья ЧВК.

Влияние методов полировки на шероховатость поверхности акриловых базисов протезов.

Кухар М.

, Фундук Н.

Кухар М. и др.

Джей Простет Дент. 2005 г., январь; 93 (1): 76–85. doi: 10.1016/j.prosdent.2004.10.002.

Джей Простет Дент. 2005.

PMID: 15624002

, Фундук Н.

Кухар М. и др.

Джей Простет Дент. 2005 г., январь; 93 (1): 76–85. doi: 10.1016/j.prosdent.2004.10.002.

Джей Простет Дент. 2005.

PMID: 15624002Влияние двух полировальных паст на шероховатость поверхности бисакрилового композита и смол на основе метакрилата.

Сен Д., Гёллер Г., Ишсевер Х. Сен Д. и др. Джей Простет Дент. 2002 г., ноябрь; 88 (5): 527–32. doi: 10.1067/mpr.2002.129335. Джей Простет Дент. 2002. PMID: 12474004

Оценка шероховатости поверхности трех термоотверждаемых акриловых базисных смол для протезов с использованием различных традиционных методов полировки на токарном станке: сравнительное исследование.

Рао, округ Колумбия, Калавати Н., Мохаммад Х.С., Харипрасад А., Кумар Ч.

Поликарбонат относится к материалам с невысокой поверхностной “энергией” (предельным для покраски без усилителя адгезии). Этот показатель влияет на конечную адгезию лака. К примеру, у полипропилена (из него сделано 95% пластиковых бамперов) этот показатель ещё более низкий и он требует использования усилителя адгезия (специального грунта) перед покраской. Этот метод восстановления отличается от лакирования, поэтому утверждать ничего не буду.

Поликарбонат относится к материалам с невысокой поверхностной “энергией” (предельным для покраски без усилителя адгезии). Этот показатель влияет на конечную адгезию лака. К примеру, у полипропилена (из него сделано 95% пластиковых бамперов) этот показатель ещё более низкий и он требует использования усилителя адгезия (специального грунта) перед покраской. Этот метод восстановления отличается от лакирования, поэтому утверждать ничего не буду.

После этого поверхность не будет липнуть, но может царапаться. Для полного высыхания и отвердевания потребуется несколько часов.

После этого поверхность не будет липнуть, но может царапаться. Для полного высыхания и отвердевания потребуется несколько часов.

1016/j.sdentj.2013.12.007

1016/j.sdentj.2013.12.007 , Фундук Н.

Кухар М. и др.

Джей Простет Дент. 2005 г., январь; 93 (1): 76–85. doi: 10.1016/j.prosdent.2004.10.002.

Джей Простет Дент. 2005.

PMID: 15624002

, Фундук Н.

Кухар М. и др.

Джей Простет Дент. 2005 г., январь; 93 (1): 76–85. doi: 10.1016/j.prosdent.2004.10.002.

Джей Простет Дент. 2005.

PMID: 15624002