Химический состав 12х18н10т: 12Х18Н10Т сталь — характеристики, свойства и применение

alexxlab | 31.08.1984 | 0 | Разное

характеристики и расшифовка, применение и свойства стали

Механические свойства стали 12Х18Н10Т

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 |

| Закалка при 1050-1100 °С, охлаждение на воздухе | |||||

| 20 | 225 – 315 | 550 – 650 | 46 – 74 | 66 – 80 | 215 – 372 |

| 500 | 135 – 205 | 390 – 440 | 30 – 42 | 60 – 70 | 196 – 353 |

| 550 | 135 – 205 | 380 – 450 | 31 – 41 | 61 – 68 | 215 – 353 |

| 600 | 120 – 205 | 340 – 410 | 28 – 38 | 51 – 74 | 196 – 358 |

| 650 | 120 – 195 | 270 – 390 | 27 – 37 | 52 – 73 | 245 – 353 |

| 700 | 120 – 195 | 265 – 360 | 20 – 38 | 40 – 70 | 255 – 353 |

Ударная вязкость из стали, KCU, Дж/см

2| Термообработка | Т= +20 °С | Т= -40 °С | Т= -75 °С |

| Полоса 8х40 мм в состоянии покоя | 286 | 303 | 319 |

Чувствительность стали к охрупчиванию при старении

| Время, часы | Температура, °С | Ударная вязкость, KCU, Дж/см2 |

| Исходное состояние | - | 274 |

| 600 | 186 – 206 | |

| 5000 | 650 | 176 – 196 |

Жаростойкость стали

| Среда | Температура, ºС | Группа стойкости или балл |

| Воздух | 650 | 2 – 3 |

| Воздух | 750 | 4 – 5 |

Свойства по стандарту ГОСТ 5582-75

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Твердость, НВ |

| Листы горячекатанные и холоднокатанные: закалка при 1050-1080 °С, вода или воздух | До 3,9 | 205 | 530 | 40 | - | - |

| Листы горячекатанные и холоднокатанные: нагартованные | - | 880 – 1080 | 10 | - | - |

Свойства по стандарту ГОСТ 5949-75

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % |

Твердость, НВ |

Прутки. Закалка при 1020-1100 °С, воздух, масло или вода Закалка при 1020-1100 °С, воздух, масло или вода

|

60 | 196 | 510 | 40 | 55 | - |

Механические свойства при испытаниях на длительную прочность

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/час | Предел длительной прочности, МПа | Длительность испытания, часы |

| 600 | 74 | 1/100000 | 147 | 10000 |

| 650 | 29 – 39 | 1/100000 | 78 – 98 | 10000 |

Свойства по стандарту ГОСТ 7350-77

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Твердость, НВ |

Листы горячекатанные и холоднокатанные: закалка при 1000-1080 °С, вода или воздух.

|

Свыше 4 | 236 | 530 | 38 | - | - |

Свойства по стандарту ГОСТ 9940-81

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Твердость, НВ |

| Трубы бесшовные горячедеформированные без термообработки | 3,5 – 32 | - | 529 | 40 | - | - |

Свойства по стандарту ГОСТ 18143-72

| Термообработка | Сечение, мм | Предел текучести, σ 0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Твердость, НВ |

| Проволока термообработанная | 1,0 – 6,0 | - | 540 – 880 | 20 | - | - |

Свойства по стандарту ГОСТ 18907-73

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Твердость, НВ |

| Прутки шлифованные, обработанные на заданную прочность | - | - | 580 – 830 | 20 | - | - |

| Прутки нагартованные | До 5 | - | 930 | - | - | - |

Свойства по стандарту ГОСТ 25054-81

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Твердость, НВ |

Поковки. Закалка при 1050-1100 °С, вода или воздух Закалка при 1050-1100 °С, вода или воздух

|

До 1000 | 196 | 510 | 35 | 40 | - |

Физические свойства 12Х18Н10Т

| Температура, °С | Модуль упругости, E 10– 5,МПа | Коэффициент линейного расширения, a 10 6, 1/°С | Коэффициент теплопроводности, l, Вт/м·°С | Удельная теплоемкость, C, Дж/кг·°С | Удельное электросопротивление, R 10 9, Ом·м |

| 20 | 1,98 | - | 15 | - | 725 |

| 100 | 1,94 | 16,6 | 16 | 462 | 792 |

| 200 | 1,89 | 17,0 | 18 | 496 | 861 |

| 300 | 1,81 | 17,2 | 19 | 517 | 920 |

| 400 | 1,74 | 17,5 | 21 | 538 | 976 |

| 500 | 1,66 | 17,9 | 23 | 550 | 1028 |

| 600 | 1,57 | 18,2 | 25 | 563 | 1075 |

| 700 | 1,47 | 18,6 | 27 | 575 | 1115 |

| 800 | - | 18,9 | 26 | 596 | - |

| 900 | - | 19,3 | - | - | - |

Сталь 12Х18Н10Т: применение, характеристики, состав, свойства

Сталь 12Х18Н10Т – это один из наиболее популярных и востребованных сплавов на рынке Украины и стран СНГ. Материал устойчив к коррозии и воздействию химически активных соединений, обладает большой механической прочностью и легко обрабатывается. Оптимальное сочетание высоких эксплуатационных качеств и доступной стоимости позволяет использовать этот нержавеющий сплав в различных отраслях, начиная от криогенной инженерии и нефтепереработки, заканчивая производством алкогольных напитков.

Материал устойчив к коррозии и воздействию химически активных соединений, обладает большой механической прочностью и легко обрабатывается. Оптимальное сочетание высоких эксплуатационных качеств и доступной стоимости позволяет использовать этот нержавеющий сплав в различных отраслях, начиная от криогенной инженерии и нефтепереработки, заканчивая производством алкогольных напитков.

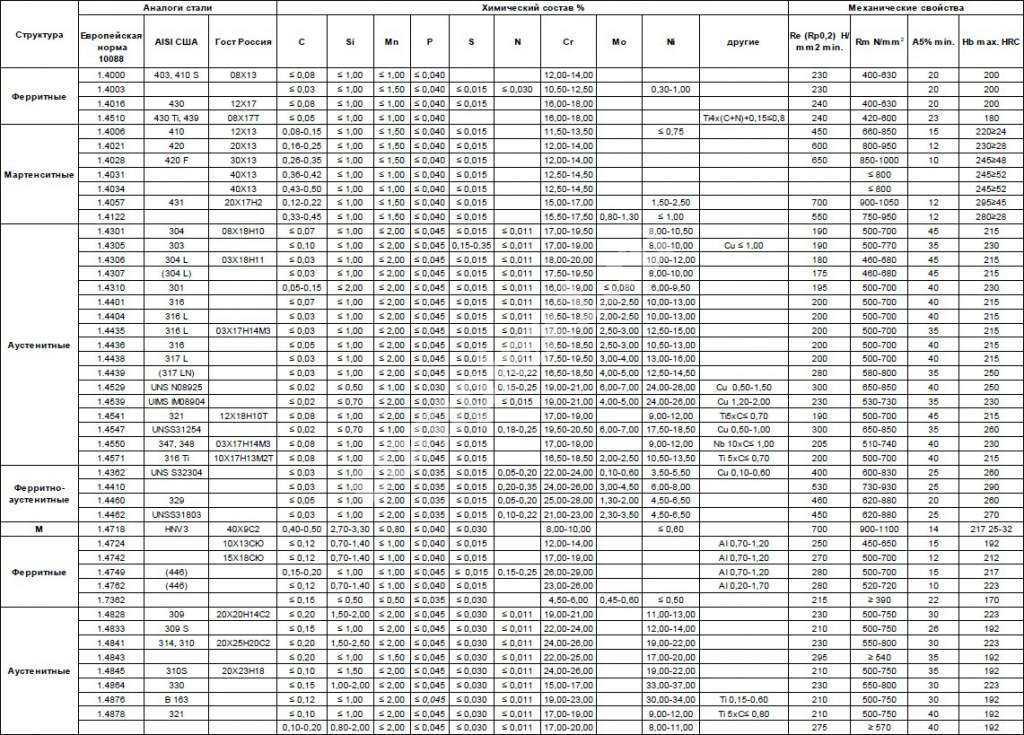

Зарубежные аналоги марки стали 12Х18Н10Т ( стар. Х18Н10Т ) | |

| США | 321, 321H, S32100, S32109 |

| Германия | 1.4541, 1.4878, X10CrNiTi18-10, X12CrNiTi18-9, X6CrNiTi18-10 |

| Япония | SUS321 |

| Франция | Z10CNT18-10, Z10CNT18-11, Z6CNT18-10, Z6CNT18-12 |

| Англия | 321S31, 321S51, 321S59, LW18, LW24, X6CrNiTi18-10 |

| Евросоюз | 1.4541, 1.4878, X10CrNiTi18-10, X6CrNiTi18-10KT |

| Италия | X6CrNiTi18-11, X6CrNiTi18-11KG, X6CrNiTi18-11KT |

| Испания | F. 3523, X6CrNiTi18-10 3523, X6CrNiTi18-10 |

| Китай | 0Cr18Ni10Ti, 0Cr18Ni11Ti, 0Cr18Ni9Ti, 1Cr18Ni11Ti, H0Cr20Ni10Ti |

| Швеция | 2337 |

| Болгария | 0Ch28N10T, Ch28N12T, Ch28N9T, X6CrNiTi18-10 |

| Венгрия | H5Ti, KO36Ti, KO37Ti, X6CrNiTi18-10 |

| Польша | 0h28N10T, 1h28N10T, 1h28N12T, 1h28N9T |

| Румыния | 10TiNiCr180, 12TiNiCr180 |

| Чехия | 17246, 17247, 17248 |

| Австрия | X6CrNiTi18-10KKW, X6CrNiTi18-10S |

| Австралия | 321 |

| Юж.Корея | STS321, STS321TKA, STSF321 |

Химический состав и основные свойства 12Х18Н10Т

Согласно ГОСТ 5632-72 расшифровка 12Х18Н10Т выглядит следующим образом:

- Первая цифра обозначает количество углерода (C) в составе сплава. В данном случае это 0.12%.

- Х18 – это массовая доля хрома (Cr) в нержавеющей стали. В этом сплаве его 18%.

- Н10 – процентное соотношение никеля (Ni). В данном случае это 10%.

- Буква «Т» указывает на наличие в составе нержавеющей стали титана (Ti). Согласно стандарту, в этой марке стали допускается до 1.5% титана.

Химический состав в % стали 12Х18Н10Т ( стар. Х18Н10Т )

Химический состав сплава непосредственно влияет на физические и технические свойства 12Х18Н10Т. Наличие большого количества хрома придает материалу высокую стойкость к коррозии, а также автоматически переводит сталь в категорию «пищевых» нержавеющих сплавов. Никель в составе стали существенно повышает ее стойкость к кислотам и другим химически активным соединениям. Наличие титана придает материалу дополнительную механическую прочность и улучшает качество сварного шва.

Технические характеристики стали 12Х18Н10Т и области применения сплава

Нержавеющая сталь 12Х18Н10Т имеет следующие технические характеристики:

- Допускаемое напряжение стали 12Х18Н10Т при температуре 20 градусов составляет 184 МПа.

- Предел текучести 12Х18Н10Т зависит от типа проката и может варьироваться в пределах от 196 до 235 МПа.

- Твердость по Бринеллю (HB) составляет 179 единиц.

- Плотность стали 12Х18Н10Т – 7920 кг/м3, что считается достаточно высоким показателем среди аналогичных нержавеющих сплавов.

Физические свойства стали 12Х18Н10Т ( старое название Х18Н10Т ) | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1.98 | 15 | 7920 | 725 | ||

| 100 | 1.94 | 16.6 | 16 | 462 | 792 | |

| 200 | 1.89 | 17 | 18 | 496 | 861 | |

| 300 | 1.81 | 17.2 | 19 | 517 | 920 | |

| 400 | 1. 74 74 | 17.5 | 21 | 538 | 976 | |

| 500 | 1.66 | 17.9 | 23 | 550 | 1028 | |

| 600 | 1.57 | 18.2 | 25 | 563 | 1075 | |

| 700 | 1.47 | 18.6 | 27 | 575 | 1115 | |

| 800 | 18.9 | 26 | 596 | |||

| 900 | 19.3 | |||||

Сталь 12Х18Н10Т ГОСТ 5632-72 обладает высокими эксплуатационными качествами, что позволяет ее использовать в различных отраслях промышленности и в быту. Из пищевой нержавейки изготавливают посуду, кухонную утварь и аксессуары. Для нужд химической промышленности из этого сплава делают емкости и трубопроводы для хранения и транспортировки различных агрессивных веществ – азотной, уксусной, фосфорной кислоты, а также соединений на их основе.

Применение 12Х18Н10Т в других отраслях:

- Нефтепереработка (трубопроводы, элементы оборудования).

- Машиностроение (выхлопные коллекторы, различные комплектующие).

- Криогенная техника (муфели, теплообменники, трубопроводы высокого давления).

- Производство пищевой продукции (оборудование для пищевых комбинатов и ликероводочных заводов).

Нержавеющий прокат выпускается в широком сортаменте (круг нержавеющий, нержавейка лист, проволока, кованые заготовки и труба нержавеющая), что существенно расширяет области применения материала, позволяя изготавливать большой ассортимент изделий разного назначения.

Сталь 12Х18Н10Т – аналог AISI 321 (один из наиболее востребованных нержавеющих сплавов в США). В других странах мира также существуют аналоги этой стали, которые преимущественно используются на внутреннем рынке. Например, в странах ЕС это будут сплавы 1.4541 и 1.4878, в Японии – SUS321, в Великобритании – 321S31, а в Южной Корее – STS321.

У нас можно не только купить нержавейку 12Х18Н10Т по лучшим ценам с гарантией качества, но и воспользоваться услугами обработки металлов или заказать изготовление изделий любого уровня сложности из различных марок стали.

Сталь марки 12Х18Н10Т – Металлургическая компания

| Марка: 12Х18Н10Т (старое название Х18Н10Т) (заменители: 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т) Класс: Сталь конструкционная криогенная Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-2006, ГОСТ 2879-2006. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73. Лист толстый ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Поковки и кованные заготовки ГОСТ 25054-81, ГОСТ 1133-71 Трубы ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 14162-79.  Использование в промышленности: детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С.; сталь аустенитного класса |

| Химический состав в % стали 12Х18Н10Т ( стар. Х18Н10Т ) | ||

| C | до 0,12 | |

| Si | до 0,8 | |

| Mn | до 2 | |

| Ni | 9 — 11 | |

| S | до 0,02 | |

| P | до 0,035 | |

| Cr | 17 — 19 | |

| Cu | до 0,3 | |

| Ti | 0,4-1 | |

| Fe | ~67 | |

12Х18Н10Т труба, лента, проволока, лист, круг 12Х18Н10Т

Зарубежные аналоги марки стали 12Х18Н10Т ( стар. Х18Н10Т ) Х18Н10Т ) | |

| США | 321, 321H, S32100, S32109 |

| Германия | 1.4541, 1.4878, X10CrNiTi18-10, X12CrNiTi18-9, X6CrNiTi18-10 |

| Япония | SUS321 |

| Франция | Z10CNT18-10, Z10CNT18-11, Z6CNT18-10, Z6CNT18-12 |

| Англия | 321S31, 321S51, 321S59, LW18, LW24, X6CrNiTi18-10 |

| Евросоюз | 1.4541, 1.4878, X10CrNiTi18-10, X6CrNiTi18-10KT |

| Италия | X6CrNiTi18-11, X6CrNiTi18-11KG, X6CrNiTi18-11KT |

| Испания | F.3523, X6CrNiTi18-10 |

| Китай | 0Cr18Ni10Ti, 0Cr18Ni11Ti, 0Cr18Ni9Ti, 1Cr18Ni11Ti, H0Cr20Ni10Ti |

| Швеция | 2337 |

| Болгария | 0Ch28N10T, Ch28N12T, Ch28N9T, X6CrNiTi18-10 |

| Венгрия | H5Ti, KO36Ti, KO37Ti, X6CrNiTi18-10 |

| Польша | 0h28N10T, 1h28N10T, 1h28N12T, 1h28N9T |

| Румыния | 10TiNiCr180, 12TiNiCr180 |

| Чехия | 17246, 17247, 17248 |

| Австрия | X6CrNiTi18-10KKW, X6CrNiTi18-10S |

| Австралия | 321 |

Юж. Корея Корея | STS321, STS321TKA, STSF321 |

| Свойства и полезная информация: |

| Удельный вес: 7920 кг/м3 Термообработка: Закалка 1050 — 1100oC, вода Температура ковки: начала 1200 °С, конца 850 °С. Сечения до 350 мм охлаждаются на воздухе Твердость материала: HB 10 -1 = 179 МПа Свариваемость материала: без ограничений, способы сварки: РДС (электроды ЦТ-26), ЭШС и КТС. Рекомендуется последующая термообработка Обрабатываемость резанием: в закаленном состоянии при HB 169 и σв=610 МПа, Кu тв. спл=0,85, Кu б. ст=0,35 Флокеночувствительность: не чувствительна Жаростойкость: в воздухе при Т=650 °С 2-3 группа стойкости, при Т=750 °С 4-5 группа стойкости Предел выносливости: σ-1=279 МПа, n=107 |

Механические свойства стали 12Х18Н10Т ( стар. Х18Н10Т ) Х18Н10Т ) | ||||||

| ГОСТ | Состояние поставки, режимы термообработки | Сечение,мм | σ0,2(МПа) | σв(МПа) | δ5(%) | ψ% |

| ГОСТ 5949-75 | Прутки. Закалка 1020-1100 °С, воздух, масло или вода. | 60 | 196 | 510 | 40 | 55 |

| ГОСТ 18907-73 | Прутки шлифованные, обработанные на заданную прочность. Прутки нагартованные. | — До 5 | — — | 590-830 930 | 20 — | — — |

| ГОСТ 7350-77 (Образцы поперечные) ГОСТ 5582-75 (Образцы поперечные) | Листы горячекатанные и холоднокатанные: — закалка 1000-1080 °С, вода или воздух.- закалка 1050-1080 °С, вода или воздух.- нагартованные | Св. 4 4До 3,9До 3,9 | 236205 — | 530530 880-1080 | 3840 10 | — — |

| ГОСТ 25054-81 | Поковки. Закалка 1050-1100 °С, вода или воздух. | До 1000 | 196 | 510 | 35 | 40 |

| ГОСТ 18143-72 | Проволока термообработанная. | 1,0-6,0 | — | 540-880 | 20 | — |

| ГОСТ 9940-8 | Трубы бесшовные горячедеформированные без термообработки | 3,5-32 | — | 529 | 40 | — |

| Механические свойства стали 12Х18Н10Т ( стар. Х18Н10Т ) при повышенных температурах | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / см2) |

| Закалка 1050-1100 °С, охлаждение на воздухе | |||||

| 20 500 550 600 650 700 | 225-315 135-205 135-205 120-205 120-195 120-195 | 550-650 390-440 380-450 340-410 270-390 265-360 | 46-74 30-42 31-41 28-38 27-37 20-38 | 66-80 60-70 61-68 51-74 52-73 40-70 | 215-372 196-353 215-353 196-358 245-353 255-353 |

Механические свойства 12Х18Н10Т ( стар. Х18Н10Т ) при испытаниях на длительную прочность (ГОСТ 5949-75) Х18Н10Т ) при испытаниях на длительную прочность (ГОСТ 5949-75) | ||||

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/ч | Предел длительной прочности, МПа, не менее | Длительность испытания, ч |

| 600 650 | 74 29-39 | 1/100000 | 147 78-98 | 10000 |

| Ударная вязкость стали 12Х18Н10Т ( стар. Х18Н10Т ) KCU, (Дж/см2) | |||

| Т= +20 °С | Т= -40 °С | Т= -75 °С | Термообработка |

| 286 | 303 | 319 | Полоса 8х40 мм в состоянии покоя |

Чуствительность стали 12Х18Н10Т ( стар. Х18Н10Т ) к охрупчиванию при старении Х18Н10Т ) к охрупчиванию при старении | ||

| Время, ч | Температура, °С | KCU, Дж/см |

| Исходное состояние 5000 5000 | 600 650 | 274 186-206 176-196 |

| Жаростойкость стали 12Х18Н10Т ( стар. Х18Н10Т ) | ||

| Среда | Температура, ºС | Группа стойкости или балл |

| Воздух | 650 750 | 2-3 4-5 |

| Физические свойства стали 12Х18Н10Т ( старое название Х18Н10Т ) | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1. 98 98 | 15 | 7920 | 725 | ||

| 100 | 1.94 | 16.6 | 16 | 462 | 792 | |

| 200 | 1.89 | 17 | 18 | 496 | 861 | |

| 300 | 1.81 | 17.2 | 19 | 517 | 920 | |

| 400 | 1.74 | 17.5 | 21 | 538 | 976 | |

| 500 | 1.66 | 17.9 | 23 | 550 | 1028 | |

| 600 | 1.57 | 18.2 | 25 | 563 | 1075 | |

| 700 | 1.47 | 18.6 | 27 | 575 | 1115 | |

| 800 | 18.9 | 26 | 596 | |||

| 900 | 19.3 | |||||

1.

Химический состав сталей 12х18н10т и 12х18н9т

Химический состав сталей 12х18н10т и 12х18н9тСодержание:

Введение……………………………………………………………………………3

1.Химический состав сталей 12Х18Н10Т и 12Х18Н9Т…………………………4

2. Структура сталей 12Х18Н10Т и 12Х18Н9Т …………………………………4

3. Коррозионная стойкость сталей 12Х18Н10Т и 12Х18Н9Т………………….5

4.Физические свойства сталей 12Х18Н10Т и 12Х18Н9Т………………………6

5.Механические свойства…………………………………………………………7

6. Технологические параметры сталей 12Х18Н10Т и 12Х18Н9Т……………..9

7. Сварка……………………………………………………………………………9

8. Применение……………………………………………………………………10

Список литературы………………………………………………………………11

Введение

Нержавеющая сталь – сложнолегированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах.

Нержавеющие стали, имеющие аустенитную

структуру, обладают более высокой

коррозионной стойкостью, лучшими

технологическими свойствами по сравнению

с хромистыми нержавеющими сталями, в

частности лучше свариваются. Они

сохраняют прочность до более высоких

температур, менее склонны к росту зерна

при нагреве и в то же время аустенитные

стали не теряют пластичности при низких

температурах. Как и хромистые,

хромоникелевые стали коррозионностойки

в окислительных средах. Основным

элементом, повышающим потенциал железа,

также является хром, поэтому его

содержание должно быть >13%. Никель

только дополнительно повышает коррозионную

стойкость сталей. Большинство

хромоникелевых нержавеющих сталей

относятся к аустенитному классу:

04Х18Н10, 12Х18Н9Т, 09Х14Н16Б, 08Х10Н20Т2, 12Х18Н10Т и

др. Эти стали пластичны, хорошо свариваются,

обладают повышенной жаропрочностью,

коррозионностойки во многих средах,

имеющих среднюю активность.

Они

сохраняют прочность до более высоких

температур, менее склонны к росту зерна

при нагреве и в то же время аустенитные

стали не теряют пластичности при низких

температурах. Как и хромистые,

хромоникелевые стали коррозионностойки

в окислительных средах. Основным

элементом, повышающим потенциал железа,

также является хром, поэтому его

содержание должно быть >13%. Никель

только дополнительно повышает коррозионную

стойкость сталей. Большинство

хромоникелевых нержавеющих сталей

относятся к аустенитному классу:

04Х18Н10, 12Х18Н9Т, 09Х14Н16Б, 08Х10Н20Т2, 12Х18Н10Т и

др. Эти стали пластичны, хорошо свариваются,

обладают повышенной жаропрочностью,

коррозионностойки во многих средах,

имеющих среднюю активность.

В данной работе более подробно остановимся на нержавеющих сталях 12Х18Н9Т и 12Х18Н10Т.

Химический состав сталей 12Х18Н10Т и 12Х18Н9Т в %.

C | Cr | Fe | Si | Ni | S | P | Ti | |

0. | 17.0-19.0 | основа | 0.08 | 9.0-11.0 (12X18h20T) | 8.0-9.5 (12X18H9T) | 0.02 | 0.035 | 5∙С-0.8 |

Сталь марки 12Х18Н10Т имеет отечественные аналоги такие как стали марки 08Х17Т, 12Х18Н9Т, и 08Х18Г8Н2Т. За рубежом тоже налажен выпуск подобных металлов, например в США это сталь AISI 321, в Германии 1.4541, в Польше ОН18N10Т, в Китае 0Cr18Ni10Ti, в Японии SUS321, в Италии X6CrNiTi18-11, во Франции Z10CNT18-10.

2. Структура

В зависимости от соотношения хрома и

никеля обе стали могут иметь при нагреве

под горячую пластическую деформацию

или закалку либо чисто аустенитную,

либо аустенитно-ферритную структуру. Сталь 12Х18Н9Т в силу меньшего содержания

никеля в большей степени склонна к

образованию двухфазной структуры. Кроме

содержания основных легирующих элементов,

необходимо учитывать присутствие в

стали таких легирующих элементов как

кремний, титан и алюминий, эффективно

способствующих образованию -феррита.

Образование -феррита

в сталях снижает технологичность при

горячей пластической деформации. При

нагреве в интервале 1150-1200С

и неблагоприятном соотношении феррито

и аустенитообразующих элементов сталь

12Х18Н9Т может содержать до 30-40, а сталь

12Х18Н10Т до 20-25 % -феррита.

Кроме названных структурных составляющих,

обе стали содержат первичные карбонитриды

титана, количество которых зависит от

содержания в стали углерода и азота.

При высокотемпературном нагреве

карбонитриды титана имеют тенденцию к

растворению, но даже при 1300С

часть их остается нерастворенной.

Сталь 12Х18Н9Т в силу меньшего содержания

никеля в большей степени склонна к

образованию двухфазной структуры. Кроме

содержания основных легирующих элементов,

необходимо учитывать присутствие в

стали таких легирующих элементов как

кремний, титан и алюминий, эффективно

способствующих образованию -феррита.

Образование -феррита

в сталях снижает технологичность при

горячей пластической деформации. При

нагреве в интервале 1150-1200С

и неблагоприятном соотношении феррито

и аустенитообразующих элементов сталь

12Х18Н9Т может содержать до 30-40, а сталь

12Х18Н10Т до 20-25 % -феррита.

Кроме названных структурных составляющих,

обе стали содержат первичные карбонитриды

титана, количество которых зависит от

содержания в стали углерода и азота.

При высокотемпературном нагреве

карбонитриды титана имеют тенденцию к

растворению, но даже при 1300С

часть их остается нерастворенной.

При

нагреве в интервале 500-600С

основной выделяющейся фазой является

карбид Cr23C6. При

700 °С наблюдается одновременно

выпадение карбидов хрома и карбидов

титана. При 800 °С основной фазой являются

карбиды титана.

При

700 °С наблюдается одновременно

выпадение карбидов хрома и карбидов

титана. При 800 °С основной фазой являются

карбиды титана.

Стабилизация сталей 12Х18Н10Т и 12Х18Н9Т значительно уменьшает их склонность к межкристаллитной коррозии. При температурах минимальной стойкости (650°С) межкристаллитная коррозия не возникает даже после выдержки в течение 20 ч.

При наличии в структуре сталей -феррита последний после длительного нагрева при 700—800 °С претерпевает распад на аустенит с образованием -фазы.

В результате глубокого охлаждения стали 12Х18Н10Т и 12Х18Н9Т подвергаются мартенситному превращению. При этом температура точки Мн находится около —196 °С, температура точки Мк составляет 50 °С. Таким образом, в результате деформации при комнатной температуре стали имеют -превращение.

3. Коррозионная стойкость сталей 12х18н10т и 12х18н9т

По

ГОСТ 7350—77, ГОСТ 5582—84, ГОСТ 4980—78, ГОСТ 5949—75

*, ГОСТ 18143—72, ГОСТ 9940—72 и ГОСТ 9941—72

стали 12Х18Н10Т и 12Х18Н9Т должны быть стойкими

против межкристаллитной коррозии при

испытании по методам AM

и АМУ ГОСТ 6032—84 с продолжительностью

вы-держки в контрольном растворе

соответственно 15 и 8 ч (кроме ГОСТ 5582—75,

ГОСТ 4986—78, ГОСТ 9940—72 и ГОСТ 9941—72

относительно стали 12Х18Н9Т). Испытания

проводят после провоцирующего нагрева

при 650 °С в течение 1 ч. При непрерывной

работе стали устойчивы против окисления

на воздухе и в атмосфере продуктов

сгорания топлива при температуре до

900 °С и при работе в условиях теплосмен

до 800 °С.

Испытания

проводят после провоцирующего нагрева

при 650 °С в течение 1 ч. При непрерывной

работе стали устойчивы против окисления

на воздухе и в атмосфере продуктов

сгорания топлива при температуре до

900 °С и при работе в условиях теплосмен

до 800 °С.

После испытаний в течение 100 ч в воздушной среде при различных температурах привес (Р) составляет:

Стали 12Х18Н10Т и 12Х18Н9Т обладают достаточно высокой жаростойкостью при 600—800°С (рис. 53). При 650°С и выше наилучшая жаростойкость наблюдается при крупном зерне, что обеспечивается закалкой с температур 1040—1100°С. При более низких рабочих температурах рекомендуется применять мелкозернистый материал.

Сталь конструкционная криогенная 12Х18Н10Т (Х18Н10Т) – характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 12Х18Н10Т (Х18Н10Т).

Марка: 12Х18Н10Т (Х18Н10Т)

Классификация материала: Сталь конструкционная криогенная

Применение: детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С.- сталь аустенитного класса

Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С.- сталь аустенитного класса

Химический состав материала 12Х18Н10Т (Х18Н10Т) в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Cu | – |

| до 0.12 | до 0.8 | до 2 | 9 – 11 | до 0.02 | до 0.035 | 17 – 19 | до 0.3 | (5 С – 0.8) Ti, остальное Fe |

Механические свойства 12Х18Н10Т (Х18Н10Т) при температуре 20

oС| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Трубы холоднодеформир., ГОСТ 9941-81 | 549 | 35 | ||||||

| Трубы горячедеформир., ГОСТ 9940-81 | 529 | 40 | ||||||

| Пруток, ГОСТ 5949-75 | до Ø- 60 | 510 | 196 | 40 | 55 | Закалка 1020 – 1100oC,Охлаждение воздух, | ||

| Проволока, ГОСТ 18143-72 | 540-830 | 20-25 | ||||||

| Поковки, ГОСТ 25054-81 | до 1000 | 510 | 196 | 35-38 | 40-52 | Закалка 1050 – 1100oC, вода, | ||

| Лист толстый, ГОСТ 7350-77 | 530 | 235 | 38 | Закалка 1000 – 1080oC,Охлаждение вода, | ||||

| Лист тонкий, ГОСТ 5582-75 | 530 | 205 | 40 | Закалка 1050 – 1080oC,Охлаждение вода, | ||||

Лист тонкий нагартован. , ГОСТ 5582-75 , ГОСТ 5582-75 | 880-1080 | 10 | ||||||

| Лист тонкий полунагартован., ГОСТ 5582-75 | 740 | 25 |

Технологические свойства 12Х18Н10Т (Х18Н10Т)

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o– T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o– T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие марки из этой категории:

- Марка 03Х13Н9Д2ТМ

- Марка 03Х17Н14М3 (000Х17Н13М2)

- Марка 03Х19Г10Н7М2

- Марка 03Х20Н16АГ6

- Марка 07Х21Г7АН5 (Х21Г7АН5 ЭП222)

- Марка 0Н6

- Марка 0Н6А

- Марка 0Н9

- Марка 0Н9А

- Марка 10Х14Г14Н4Т (Х14Г14Н3Т ЭИ711)

- Марка 12Х18Н10Т (Х18Н10Т)

Обращаем ваше внимание на то, что данная информация о марке 12Х18Н10Т (Х18Н10Т), приведена в ознакомительных целях. Параметры, свойства и состав

реального материала марки 12Х18Н10Т (Х18Н10Т) могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 12Х18Н10Т (Х18Н10Т) можно уточнить на

информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров.

При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров.

При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

| Марка стали | Температура, °С | Теплопроводность стали, Вт/(м·град) |

| Железо Армко | 27…327…727…910…1127 | 71…52…32…32…38 |

| 0Х13 (08Х13, ЭИ496) | 100…200…300…400…500…600…700…800…900 | 28…28…28…28…27…26…26…25…27 |

| 0Х17Т (08Х17Т, ЭИ645) | 20 | 25 |

| 0Х17Н13М2Т (08Х17Н13М2Т) | 20 | 15 |

| 0Х18Н10 (08Х18Н10) | 20 | 17 |

| 0Х18Н10Т (08Х18Н10Т, ЭИ914) | 100…200…300 | 16…18…19 |

| 0Х21Н6М2Т (08Х21Н6М2Т, ЭП54) | 20 | 13 |

| 0Х22Н6Т (08Х22Н6Т, ЭП53) | 100…200…300…400…500…600…700…800…900 | 15…16…18…20…21…23…24…27…30 |

| 0Х23Н28М3Д3Т (06ХН28МДТ, ЭИ943) | 20…100…200…300…500…600…700…800 | 13…13…15…17…22…24…25…26 |

| 02Х17Н11М2 | 20…400…600…800 | 15…20…22…24 |

| 02Х22Н5АМ3 | 20…100…200…300…400 | 14…16…17…19…20 |

| 03Н18К9М5Т | 20 | 23 |

| 03Х13Н8Д2ТМ (ЭП699) | 20…100…200…300…400…500 | 19…20…22…22…26…30 |

| 03Х24Н6АМ3 (ЗИ130) | 20…100…200…300…400 | 14…15…16…17…19 |

| 05ХН46МВБЧ (ДИ65) | 100…200…300…400…500…600…700…800…900…1000 | 10…12…15…16…21…24…27…30…32…34 |

| 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ943) | 20…100…200…300…500…600…700…800 | 13…13…15…17…22…24…25…26 |

| 06ХН46Б (ЭП350) | 20…100…200…300…400…500…600…700 | 13…13…14…16…17…20…22…25 |

| 06Х12Н3Д | 100…200…300…400 | 29…28…26…24 |

| 07Х16Н6 (Х16Н6, ЭП288) | 20…100…200…300…400…500…600…700 | 17…18…19…20…22…23…25…26 |

| 07Х21Г7АН5 (ЭП222) | -263…-253…-233…-193…27 | 2…4…6…10…17 |

| Сталь 08 | 27…100…327…627…800…900…1000…1100…1200 | 88…81…58…33…29…27…28…29…30 |

| 08пс | 100…200…300…400…500…600…700…800…900 | 60…56…51…47…41…37…34…30…27 |

| 08кп | 20…200…300…400…500…600…700…800…900…1000…1100…1200 | 63…56…51…47…41…37…34…30…27…28…29…30 |

| 08Х13 (0Х13, ЭИ496) | 100…200…300…400…500…600…700…800…900 | 28…28…28…28…27…26…26…25…27 |

| 08Х14МФ | 20…100…200…300…400…500…600 | 25…28…29…31…33…35…37 |

| 08Х15Н24В4ТР (ЭП164) | 20…100…200…300…400…500…600…700 | 12…14…15…15…17…20…24…26 |

| 08Х16Н13М2Б (ЭИ405, ЭИ680) | -73…27…100…200…300…400…500…600…700 | 14…15…15…17…18…20…22…23…25 |

| 08Х17Т (0Х17Т, ЭИ645) | 20 | 25 |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 20 | 15 |

| 08Х18Н12Б (ЭИ402) | -73…27…327…727…927 | 14…15…19…23…26 |

| 08Х18Г8Н2Т (КО3) | 20 | 21 |

| 08Х18Н10 (0Х18Н10) | 20 | 17 |

| 08Х18Н10Т (0Х18Н10Т, ЭИ914) | 100…200…300 | 16…18…19 |

| 08Х21Н6М2Т (0Х21Н6М2Т, ЭП54) | 20 | 13 |

| 08Х22Н6Т (0Х22Н6Т, ЭП53) | 100…200…300…400…500…600…700…800…900 | 15…16…18…20…21…23…24…27…30 |

| 08ГДНФЛ | 20…100…200…300…400…500…600…700…800…900 | 39…39…39…39…37…35…32…30…28…27 |

| 09Х14Н19В2БР (ЭИ695Р) | 20…100…200…300…400…500…600…700…800 | 15…15…16…17…17…19…21…23…26 |

| 09Х14Н19В2БР1 (ЭИ726) | 20…100…200…300…400…500…600…700…800 | 16…16…16…18…19…21…23…25…28 |

| 09Х16Н16МВ2БР (ЭП184) | 20…100…200…300…400…500…600…700 | 14…15…16…18…19…21…23…25 |

| 015Х18М2Б-ВИ (ЭП882-ВИ) | 100…200…300…400 | 20…21…21…22 |

| 1Х11МФ (15Х11МФ) | 200…300…400…500…600 | 25…26…27…28…28 |

| 1Х11МФБЛ (15Х11МФБЛ, Х11ЛА) | 200…300…400…500…600…700 | 26…26…27…27…28…28 |

| 1Х13 (12Х13) | 100…200…300…400…500…600…700…800…900 | 28…28…28…28…27…26…26…25…27 |

| 1Х14Н14В2М (ЭИ257) | 100…200…300…400…500…600…700 | 6…12…17…21…24…27…30 |

| 1Х16Н14В2БР (10Х16Н14В2БР, ЭП17) | 100…200…300…400…500…600 | 16…22…23…23…26…30 |

| 1Х17Н2 (14Х17Н2, ЭИ268) | 20…100…200…300…400…500…600…700…800…900 | 21…22…23…24…24…25…26…27…28…30 |

| 2Х11МНФБ (18Х11МНФБ, ЭП291) | 100…200…300…400…500…600…700 | 24…25…26…26…27…28…29 |

| 2Х13 (20Х13) | 100…200…300…400…500…600…700…800…900 | 26…26…26…26…27…26…26…27…28 |

| 2Х14Н2 (25Х13Н2, ЭИ474) | 20…100…200…300…400 | 18…19…20…22…24 |

| 3сп | 100…200…300…400…500…600…700 | 55…54…50…45…39…34…30 |

| 3Х2В8Ф | 100…200…300…400…500…600 | 25…27…29…40…46…50 |

| 3Х3М3Ф (ЭИ76) | 20…100…200…300…400…500…600…700…800…900 | 32…34…36…36…36…36…34…34…33…34 |

| 3Х13 (30Х13) | 100…200…300…400…500…600…700…800…900 | 26…27…28…28…27…27…27…25…27 |

| 3Х19Н9МВБТ (ЭИ572) | 100…200…300…400…500…600…700 | 15…16…18…20…22…23…25 |

| 4Х4ВМФС (ДИ22) | 20…100…200…300…400…500…600…700…800…900 | 26…27…29…30…31…32…32…33…32…33 |

| 4Х5МФ1С (ЭП572) | 20…100…200…300…400…500…600…700…800…900 | 26…27…29…30…31…32…32…33…32…33 |

| 4Х5МФС | 20…100…200…300…400…500…600…700…800…900 | 29…30…30…31…33…31…30…28…28…27 |

| 4Х9С2 (40Х9С2, ЭСХ8) | 100…300…600…800 | 17…20…22…22 |

| 4Х10С2М (40Х10С2М, ЭИ107) | 0…100…200…300…400…500…600…700 | 17…18…20…22…22…24…25…26 |

| 4Х13 (40Х13) | 20…100…200…300…400…500…600…700…800…900 | 25…26…27…28…29…29…29…28…28…29 |

| 4Х14НВ2М (ЭИ69) | 100…200…300…400…500…600 | 16…17…19…20…21…22 |

| 4Х15Н7Г71Ф2МС (ЭИ388) | 200…300…400…500…600 | 25…29…31…34…38 |

| 4Х18Н25С2 (36Х18Н25С2, ЭЯ3С) | 100…500…600…700…1000 | 15…22…25…26…37 |

| 5ХНМ | 100…200…300…400…500…600 | 38…40…42…42…44…46 |

| 9Х2МФ | 100…200…300…400…500…600…700…800…900 | 37…34…32…32…32…30…23…20…14 |

| Сталь 10 | 27…327…527 | 83…57…44 |

| 10кп, 10пс | 100…200…300…400…500…600…700…800…900 | 58…54…49…45…40…36…32…29…27 |

| 10Г2 | 200…300…400 | 38…37…36 |

| 10Х2МФ (ЭИ531) | 100…200…300…400…500…600…700…900 | 38…38…38…37…35…33…29…27 |

| 10Х2МБ (ЭИ454) | 100…200…300…400…500…600…700…900 | 37…37…36…36…35…33…29…27 |

| 10Х9МФБ (ДИ82) | 20…100…200…300…400…500…600 | 27…28…28…28…28…28…29 |

| 10Х11Н20Т3Р (ЭИ696) | 20…100…200…300…400…500…600…700…800…900 | 15…16…18…19…21…23…24…25…27…28 |

| 10Х12Н3М2ФА(Ш) (10Х12Н3М2ФА-А(Ш)) | 100…200…300…400…500…600 | 21…22…23…24…26…27 |

| 10Х13Н3М1Л | 20 | 25 |

| 10Х14Г14Н4Т (Х14Г14Н3Т, ЭИ711) | 20…100…200…300…400…500…600…700…800…900 | 19…18…19…17…21…23…24…26…43…51 |

| 10Х16Н14В2БР (1Х16Н14В2БР, ЭП17) | 100…200…300…400…500…600 | 16…22…23…23…26…30 |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ448) | 20 | 15 |

| 10Х17Н13М3Т (Х17Н13М3Т, ЭИ432) | 20 | 15 |

| 10Х18Н9Л | 100…200…300…400…500…600…700 | 16…18…19…21…23…25…27 |

| 10Х18Н9ТЛ | -73…27…327…727…1127 | 13…14…18…25…28 |

| 10Х18Н18Ю4Д (ЭП841) | 100…200…300…400…500…600…700…800 | 12…13…15…17…18…21…22…23 |

| 10ХСНД | 100…200…300…400…500…600…700 | 40…39…38…36…34…31…29 |

| 10ГН2МФА, 10ГН2МФА-ВД, 10ГН2МФА-Ш | 100…200…300…400 | 36…40…43…44 |

| 12МХ | 20…100…200…300…400…500…600…700…800…900 | 42…42…42…41…39…37…38…34…32…31 |

| 12Х1МФ (ЭИ575) | 100…200…300…400…500…600…700 | 41…41…40…40…39…38…37 |

| 12Х2МФБ (ЭИ531) | 20 | 29 |

| 12Х2МФСР | 20 | 33 |

| 12Х2Н (Э1) | 20…100…200…500…600…700…800…900 | 33…33…33…35…33…30…28…27 |

| 12Х2Н4 | 100…400…500…600 | 31…26…21…18 |

| 12Х2Н4А | 100…400 | 25…19 |

| 12Х2ФБ | 100…200…300…400…500…600 | 38…38…37…35…33…31 |

| 12Х5СМА | 100…200…300…400…500…600…700…800…900 | 30…30…31…33…31…29…28…27…27 |

| 12Х11В2МФ (типа ЭИ756) | 100…200…300…400…500…600 | 25…24…24…23…22…21 |

| 12Х13 (1Х13) | 100…200…300…400…500…600…700…800…900 | 28…28…28…28…27…26…26…25…27 |

| 12Х13Г12АС2Н2 (ДИ50) | 100…200…300…400…500…600…700 | 17…18…19…20…21…23…24 |

| 12Х17 (Х17, ЭЖ17) | 100…200…300…400…500 | 24…24…25…26…26 |

| 12Х18Н9 (Х18Н9) | 100…200…300…400…500…600…700…800 | 16…18…19…20…22…23…25…26 |

| 12Х18Н9Т (Х18Н9Т) | -73…27…100…200…300…400…500…600…700…800…900 | 13…14…16…18…20…21…23…25…26…28…29 |

| 12Х18Н9ТЛ | 20…100…200…300…400…500…600…700…800…900 | 15…16…18…19…21…22…24…25…26…27 |

| 12Х18Н10Т | -263…-253…-233…-193…-123…27…327…627…827 | 2…4…6…8…11…15…20…27…28 |

| 12Х18Н12Т (Х18Н12Т) | 20…100…200…300…400…500…600…700…800 | 15…16…18…19…21…23…25…27…26 |

| 12Х25Н16Г7АР (ЭИ835) | 20…100…200…300…400…500…600…700…800…900 | 14…15…16…18…19…21…22…24…26…28 |

| 12ХН2, 12ХН2А | 20…100…200…300…400…500…600…700…800 | 38…38…37…35…33…31…30…29…29 |

| 12ХН3 | 20…500…700…900 | 38…31…26…26 |

| 12ХН3А | 100…400 | 31…26 |

| 12ХМФ | 100…200…300…400…500…600…700 | 50…50…50…48…47…46…44 |

| 12ДН2ФЛ | 20…100…200…300…400…500…600…700…800…900 | 37…38…38…38…37…34…32…29…27…27 |

| 13Х1МФ (14Х1ГМФ, ЦТ 1) | 20…100…200…300…400…500…600 | 34…39…40…36…35…33…31 |

| 13Х11Н2В2МФ-Ш (ЭИ961-Ш) | 20…100…200…300…400…600…700…800 | 21…22…24…26…27…28…29…30 |

| 14Х1ГМФ (13Х1МФ, ЦТ 1) | 20…100…200…300…400…500…600 | 34…39…40…36…35…33…31 |

| 14Х17Н2 (1Х17Н2, ЭИ268) | 20…100…200…300…400…500…600…700…800…900 | 21…22…23…24…24…25…26…27…28…30 |

| 14Г2АФ | 100…200…300…400…500…600…700 | 46…44…42…40…36…33…29 |

| Сталь 15 | 27…327…627 | 86…54…32 |

| 15кп, 15пс | 100…200…300…400…500…600…700…800…900 | 53…53…49…46…43…39…36…32…30 |

| 15К | 100…200…400…600 | 57…53…45…38 |

| 15Л | 100…200…400…500 | 79…67…48…42 |

| 15М | 100…200…300…400…500…600…700…800…900 | 45…44…42…41…37…36…33…31…30 |

| 15Х1М1Ф, 15Х1М1ФЛ | 100…200…300…400…500…600…700 | 41…40…39…37…36…34…32 |

| 15Х2НМФА | 100…200…300…400 | 29…30…31…32 |

| 15Х2НМФА-А, 15Х2НМФА-А класс 1 | 100…200…300…400 | 24…25…27…28 |

| 15Х5М | 100…200…300…400…500 | 37…36…35…34…33 |

| 15Х11МФ (1Х11МФ) | 200…300…400…500…600 | 25…26…27…28…28 |

| 15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) | 200…300…400…500…600…700 | 26…26…27…27…28…28 |

| 15Х12ВНМФ (ЭИ802) | 100…200…300…400…500…600…700…800 | 25…26…26…26…27…27…27…28 |

| 15Х12ВНМФЛ (ЭИ802Л) | 100…200…300…400…500…600…700 | 25…26…27…28…29…30…30 |

| 15Х12В2МФ | -73…27…627…1127 | 30…31…33…32 |

| 15Х25Т (Х25Т, ЭИ439) | 20 | 17 |

| 15Х28 (ЭИ349) | 100…200…300…400…500…600 | 21…22…23…23…24…25 |

| 15Х, 15ХА, 20Х | 27…327…527…927 | 39…35…33…30 |

| 15ХФ | 100…200…300…400…500…600…700 | 43…42…42…40…36…34…30 |

| 15ХМ, 15ХМА | 27…327…527…927 | 42…39…37…31 |

| 15ХМФ | 100…200…300…400…500…600 | 44…41…40…39…36…33 |

| 17Х18Н9 | 20…100…200…300…400…500…600…700…800…900 | 18…19…20…21…22…24…25…26…27…28 |

| 18Х2Н4МА, 18Х2Н4ВА | 100…200…300…400…500…600…700…800 | 36…36…35…35…34…33…32…30 |

| 18Х11МНФБ (2Х11МНФБ, ЭП291) | 100…200…300…400…500…600…700 | 24…25…26…26…27…28…29 |

| 18Х12ВМБФР (ЭИ993) | -73…27…327…627…1127 | 33…33…34…32…30 |

| 18Х12ВМБФР-Ш (ЭИ993-Ш) | 20…100…200…300…400…500…600…700 | 28…25…27…29…31…35…36…29 |

| 18ХГТ | 20…100…200…300…400…500…600…700…800 | 37…38…38…37…35…34…31…30…29 |

| Сталь 20 | 27…327…527…627…800…900…1000…1100…1200 | 86…54…38…31…26…27…28…29…30 |

| 20Г | 100…200…300 | 78…67…48 |

| 20ГСЛ | 20…100 | 37…38 |

| 20Л | 100…200…300…800 | 78…67…48…42 |

| 20М | 100…200…300…400…500…600…700…800…900 | 45…43…42…40…37…36…33…31…29 |

| 20ПС, 20КП, 20К | 100…200…300…400…500…600…700…800…900 | 51…49…44…43…39…36…32…28…26 |

| 20Х | 100…200…300…400 | 50…46…42…40 |

| 20ХМЛ | 20…100…200…300…400 | 48…46…44…42…40 |

| 20ХМФЛ | 100…200…300…400…500…600 | 46…43…41…39…37…34 |

| 20Х1М1Ф1ТР (ЭП182) | 100…200…300…400…500…600…700 | 42…41…40…40…39…39…38 |

| 20Х1М1Ф1БР (ЭП44) | 100…200…300…400…500…600 | 41…46…48…50…53…56 |

| 20Х2Н4А | 100…400 | 24…18 |

| 20Х2МФА | 100…200…300…400 | 42…41…41…38. 5 5 |

| 20Х3МВФ (ЭИ415) | 100…200…300…400…500…600…700 | 36…33…32…31…30…29…29 |

| 20Х12ВНМФ (ЭП428) | 100…200…300…400…500…600 | 25…25…26…26…27…27 |

| 20Х12ВНМФЛ (Х11ЛБ) | 100…200…300…400…500…600…700 | 25…26…27…28…29…30…30 |

| 20Х13 (2Х13) | 100…200…300…400…500…600…700…800…900 | 26…26…26…26…27…26…26…27…28 |

| 20Х13Л | 20…100…200…300…400…500…600…700…800…900 | 21…23…24…25…26…27…27…27…28…28 |

| 20Х20Н14С2 (Х20Н14С2, ЭИ211) | 100…200…300…400…500…600…700…800…900 | 15…17…18…19…21…23…24…26…28 |

| 20Х23Н13 (Х23Н13, ЭИ319) | 200…300…400…500…600…700…800…900 | 17…21…23…24…27…29…31 |

| 20Х23Н18 (Х23Н18, ЭИ417) | -73…20…100…300…500…600…900 | 13…14…16…19…22…26…28 |

| 20Х25Н20С2 (Х25Н20С2, ЭИ283) | 100…500…600…700…800…900 | 15…22…24…25…27…29 |

| 20ХГСНДМЛ | 20…100…200…300…400…500…600…700…800…900 | 25…27…28…30…32…33…33…31…28…28 |

| 20ХМ | 100…200…300…400…500…600…800…900 | 44…41…41…39…36…37…29…29 |

| 20ХМФЛ | 100…200…300…400…500…600 | 49…43…37…32…28…25 |

| 20ХН3 (Э6) | 20…100…200…500…700…800 | 45…43…40…36…29…29 |

| 20ХН3А | 20…100…200…300…400…500…600…700…800 | 36…35…34…33…33…31…31…30…28 |

| 20ХН4В (Э16) | 20…100…200…500…700…800…900 | 27…28…29…33…28…27…28 |

| 20ХН4Ф (Э14), 20ХН4ФА | 100…200…300…400…500…600…700…800…900 | 38…38…37…35…34…31…29…28…27 |

| 20ХЭФВМ | 100…200…300…400…500…600…700 | 32…33…34…33…32…31…29 |

| 22К | 20…100…200…300 | 50…48…46…44 |

| Сталь 25 | 100…200…300…400…500…600…700…800…900 | 51…49…46…43…40…36…32…28…27 |

| 25К | 20…100…200…300 | 50…48…46…44 |

| 25Л | 20…100…200…300…400 | 51…75…63…44…38 |

| 25Н, 30Н | 200…300…400…600 | 50…49…46…42 |

| 25НЗ | 20…100…200…300…400…500…600…700…800…900…1000…1100 | 37…38…39…38…36…34…32…28…25…26…28…29 |

| 25СГ, 35СГ | 200…300…400…600 | 45…43…41…36 |

| 25Х1МФ | 100…200…300…400…500…600 | 40…39…38…37…36…35 |

| 25Х1М1Ф (Р2, Р2МА) | 100…200…300…400…500…600…700 | 41…40…39…38…36…34…31 |

| 25Х2МФ (ЭИ10) | 100…200…300…400 | 42…41…41…39 |

| 25Х2М1Ф (ЭИ723) | 100…200…300…400…500 | 33…32…30…29…28 |

| 25Х13Н2 (2Х14Н2, ЭИ474) | 20…100…200…300…400 | 18…19…20…22…24 |

| 25ХГСА | 20…100…200…300…400…500…600…700…800 | 35…36…37…37…39…34…32…31…29 |

| 25ХНВ | 100…200…500…600 | 27…26…26…23 |

| Сталь 30 | 20…100…200…300…400…500…600…700 | 52…51…49…46…43…39…36…32 |

| 30Г | 100…200…300…400…500 | 76…65…53…44…38 |

| 30Г2 | 20…100…200…300…400…500…600…700…800…900…1000…1100 | 46…45…45…44…40…37…34…31…30…26…27…29 |

| 30Л | 100…200…300…400 | 75…64…44…38 |

| 30Х13 (3Х13) | 100…200…300…400…500…600…700…800…900 | 26…27…28…28…27…27…27…25…27 |

| 30ХГС (ЭИ179) | 100…200…300…400…500…600…700…800 | 37…41…38…37…36…35…34…33 |

| 30ХГТ | 20…100…200…300…400…500…600…700…800 | 36…37…36…34…33…31…29…28…28 |

| 30Х | 100…200…300…400…500…600…700…800…900 | 47…44…42…39…36…32…29…26…27 |

| 30ХМ, 30ХМА, 30ХГС, 30ХГСА | 27…327…527…927 | 39…38…37…35 |

| 30ХН2МФА (30ХН2МВА) | 20…100…200…300…400…500…600…700…800 | 36…35…35…34…32…31…29…28…27 |

| 30ХН3, 30ХН3А | 20…100…200…300…400…500…600…700…800 | 34…35…36…36…36…35…31…28…27 |

| 31Х19Н9МВБТ (ЭИ572) | 100…200…300…400…500…600…700 | 15…16…18…20…22…24…25 |

| 32Х06Л | 20…100…200…300…400…500…600…700…800…900 | 50…49…46…42…39…36…32…29…26…27 |

| 33ХС | 20…100…200…300…400…500…600…700…800 | 40…38…37…37…35…33…31…29…27 |

| 34ХН3М, 34ХН3МА | 100…200…300…400…500…600…900 | 36…37…37…37…35…31…28…27 |

| Сталь 35 | 27…327…527 | 85…50…36 |

| 35Г2 | 100…200…300…400…500 | 40…38…37…36…35 |

| 35Л | 100…200…300…400 | 75…64…52…38 |

| 35Х | 27…327…627 | 48…38…28 |

| 35ХГСЛ | 20…100…200…300…400…500…600…700…800…900 | 36…37…38…38…37…35…33…32…30…29 |

| 35ХМ, 35Х2М | 100…200…300…400 | 41…40…39…37 |

| 35ХМЛ | 20…100…200…300…400…500…600…700…800…900 | 47…44…42…40…37…34…31…28…27…27 |

| 35ХМФ | 200…300…400…600 | 42…41…41…41 |

| 35ХМФА | 100…200…300…400 | 42…41…41…41 |

| 35ХН3 | 100…200…300…400…500…600…700…900 | 36…37…36…37…35…31…28…27 |

| 36Х2Н2МФА | 20…100…200…300…400…500…600…700…800 | 36…36…35…35…34…33…31…30…29 |

| 36Х18Н25С2 (4Х18Н25С2, ЭЯ3С) | 100…500…600…700…1000 | 15…22…25…26…37 |

| 37Х12Н8Г8МФБ (ЭИ481) | 100…200…300…400…500…600…700…800…900 | 17…18…20…21…23…25…26…27…29 |

| 38ХА | 100…200…300…400…500…600…700 | 50…46…42…40…37…35…31 |

| 38ХС | 200…400…500 | 36…35…33 |

| 38ХМА | 20…100…200…300…400…500…600…700…800 | 33…35…38…39…36…34…33…31…27 |

| 38Х2МЮА | 20…100…200…300…400…500…600…700…800 | 33…33…32…31…29…29…28…27…27 |

| 38Х2Н2МА | 20…100…200…300…400…500…600…700…800 | 38…37…35…35…33…32…30…28…28 |

| 38ХН3МА | 20…100…200…300…400…500…600…700…800 | 36…36…36…35…34…33…31…30…29 |

| 38ХН3МФА | 20…100…200…300…400…500…600…700…800 | 34…34…34…33…32…32…30…29…28 |

| Сталь 40 | 100…200…300…400…500…600…700…800…900…1000…1100 | 51…48…46…42…38…34…30…25…26…28…30 |

| 40Г | 27…327…427 | 65…51…46 |

| 40Г2 | 100…200…300…400…500 | 40…38…37…36…35 |

| 40Л | 100…200…300…400 | 59…53…47…41 |

| 40Х | 20…100…200…300…400…500…600…700…800 | 41…40…38…36…34…33…31…30…27 |

| 40Х3М | 100…200…300…400…500…600…700 | 37…38…37…35…33…31…30 |

| 40Х9С2 (4Х9С2, ЭСХ8) | 100…300…600…800 | 17…20…22…22 |

| 40Х10С2М (4Х10С2М, ЭИ107) | 0…100…200…300…400…500…600…700 | 17…18…20…22…22…24…25…26 |

| 40Х13 (4Х13) | 20…100…200…300…400…500…600…700…800…900 | 25…26…27…28…29…29…29…28…28…29 |

| 40Х15Н7Г7Ф2МС (ЭИ388) | 100…200…300…400…500…600…700 | 14…16…18…20…22…24…26 |

| 40ХС, 38ХС | 27…327…627 | 47…35…34 |

| 40ХН | 100…200…300…400…500 | 44…43…41…39…37 |

| 40ХЛ | 20…100…200…300…400…500…600…700…800…900 | 48…46…45…42…39…35…32…28…27…27 |

| 40ХФ | 100…200…300…400 | 52…49…45…42 |

| 40ХФА | 20…100…200…300…400…500…600…700…800 | 37…37…37…36…33…31…31…30…28 |

| 40ХН2МА (40ХНМА) | 20…100…200…300…400…500…600…700…800 | 39…38…37…37…35…33…31…29…27 |

| Сталь 45 | 27…327…527 | 79…43…30 |

| 45Г2 | 200…300…400…500 | 45…43…41…35 |

| 45Л | 100…200…300…400 | 68…55…36…31 |

| 45Х14Н14В2М (ЭИ69) | 20…100…200…300…400…500…600…700…800 | 14…16…18…19…20…21…22…24…31 |

| 45ХН | 100…200…300…400 | 45…43…41…40 |

| 45ХН2МФА | 20…100…200…300…400…500…600…700…800 | 34…34…33…32…31…30…29…27…26 |

| Сталь 50 | 20…100…200…300…400…500…600…700…800 | 48…48…47…44…41…38…35…31…27 |

| 50Г | 20…100…200…300…400…500…600…700…800 | 43…42…41…38…36…34…31…29…28 |

| 50Г2 | 27…327…527 | 43…36…35 |

| 50Л | 100…200…300…400…500 | 68…55…36…31…31 |

| 50С2Г | 20…100…200…300…400…500…600…700…800…900…1000…1100 | 27…28…30…31…31…31…30…28…25…26…26…28 |

| 50ХН | 100…200…300…400…500…600…700…800…900 | 43…40…39…38…37…36…32…23…24 |

| 50ХФА | 20…100…200…300…400…500…600…700…800 | 40…39…38…37…36…33…31…29…28 |

| Сталь 55 | 100…200…400…500 | 68…55…36…32 |

| Сталь 60 | 100…200…400 | 68…53…36 |

| 60С2, 60С2А | 20…100…200…300…400…500…600…700…800 | 28…29…29…30…30…30…29…29…28 |

| Сталь 65 | 100…200…400…500 | 68…53…36…31 |

| 65Г | 27…327…727 | 45…28…24 |

| 65С2ВА | 20…100…200…300…400…500…600…700…800 | 27…27…28…29…29…29…29…28…28 |

| Сталь 70 | 100…200…300…400 | 68…52…37…29 |

| 70С3А | 20…100…200…300…400…500…600…700…800 | 25…26…27…28…29…29…29…28…27 |

| 75ХМ | 100…200…300…400…500…600…700…800…900 | 45…41…40…39…38…37…35…34…31 |

| 90ХФ | 100…200…300…400…500…600…700…800…900 | 44…42…38…36…33…31…29…27…27 |

| 95Х18 (ЭИ229) | 20 | 24 |

| 110Г13Л | 20 | 11 |

| ХН10К (ЭИ434) | 100…200…300…400…500…600…700 | 13…15…17…19…21…22…24 |

| ХН32Т (ЭП670) | 20…100…200…300…400…500…600…700…800…900 | 16…13…15…17…18…19…21…22…23…25 |

| ХН35ВТ (ЭИ612) | 100…200…300…400…500…600…700…800 | 13…16…17…19…21…22…24…26 |

| ХН35ВТК (ЭИ612К) | 100…200…300…400…500…600…700 | 13…15…16…18…20…22…24 |

| ХН35ВТР (ЭИ725) | 20 | 13 |

| ХН35ВТЮ (ЭИ787) | 20…100…200…300…400…500…600…700…800…900 | 13…16…18…19…21…23…25…26…28…29 |

| ХН45Ю (ЭП747) | 100…200…300…400…500…600…700…800…900 | 11…12…14…16…18…19…21…23…24 |

| ХН55ВМТКЮ (ЭИ929), ХН55ВМТКЮ-ВД (ЭИ929-ВД) | 20…100…200…300…400…500…600…700…800…900 | 9…11…12…14…16…17…20…23…24…27 |

| ХН58ВКМТЮБЛ (ЦНК8МП) | 20…100…200…300…400…500…600…700…800…900 | 9…11…12…12…13…14…16…18…20…25 |

| ХН60В | -73…27…327…727 | 9…10…14…23 |

| ХН60ВТ (ЭИ868) | 20…100…200…300…400…500…600…700…800…900 | 10…10…12…14…16…19…20…23…26…28 |

| ХН60КВМЮТЛ (ЦНК7П) | 20…100…200…300…400…500…600…700…800…900 | 9…10…11…13…14…16…18…21…23…26 |

| ХН60КВМЮТБЛ (ЦНК21П) | 20…100…200…300…400…500…600…700 | 9…11…13…17…19…29…30…30 |

| ХН60Ю (ЭИ559А) | -73…27…100…200…300…400…500…600…700…800…900 | 8…10…11…23…16…20…24…29…35…40…47 |

| ХН62МБВЮ (ЭП709) | 100…200…300…400…500…600…700…800…900 | 10…11…13…16…18…20…22…25…27 |

| ХН62МВКЮ (ЭИ867), ХН62МВКЮ-ВД (ЭИ867-ВД) | 20…100…200…300…400…500…600…700…800…900 | 9…11…13…15…17…19…20…22…23…25 |

| ХН64ВМКЮТЛ (ЗМИ3) | 20…100…200…300…400…500…600…700…800…900 | 9…10…11…13…14…16…18…19…21…23 |

| ХН65ВКМБЮТЛ (ЭИ539ЛМУ) | 20…100…200…300…400…500…600…700…800…900 | 10…11…12…13…15…17…18…20…22…23 |

| ХН65ВМТЮ (ЭИ893) | 20…200…300…400…500…600…700…800 | 13…13…14…15…17…20…23…27 |

| ХН65ВМТЮЛ (ЭИ893Л) | 20…100…200…300…400…500…600…700…800 | 13…13…13…14…16…17…20…23…27 |

| ХН65КМВЮТЛ (ЖС6К) | 20…100…200…300…400…500…600…700…800…900 | 8…9…11…12…14…15…17…19…22…24 |

| ХН67МВТЮ (ЭП202, ЭИ445Р) | 100…200…300…400…500…600…700…800…900 | 10…11…13…15…17…19…21…23…24 |

| ХН70БДТ (ЭК59) | 20…100…200…300…400 | 12…13…15…18…20 |

| ХН70ВМТЮ (ЭИ617) | -73…27…100…200…300…400…500…600…700…800…900 | 7…8…10…11…13…15…17…19…22…24…27 |

| ХН70ВМТЮФ (ЭИ826), ХН70ВМТЮФ-ВД (ЭИ826-ВД) | 20…100…200…300…400…500…600…700…800…900 | 9…11…13…15…17…19…21…23…26…28 |

| ХН70ВМЮТ (ЭИ765) | -73…27…100…200…300…400…500…600…700 | 7…8…11…13…17…19…28…28…30 |

| ХН70КВМЮТЛ (ЦНК17П) | 20…100…200…300…400…500…600…700 | 8…12…13…17…19…29…30…30 |

| ХН70Ю (ЭИ652) | 20…100…200…300…400…500…600…700…800…900 | 12…13…14…16…17…19…21…23…25…27 |

| ХН75ВМЮ (ЭИ827) | 20…100…200…300…400…500…600…700…800…900 | 9…10…12…13…15…18…20…22…25…28 |

| ХН77ТЮ (ЭИ437А), ХН77ТЮР (ЭИ437Б) | -73…27…100…200…300…400…500…600…700…800 | 11…12…14…16…17…19…21…23…25…28 |

| ХН78Т (ЭИ435) | 27…100…200…300…400…500…600…700…800…1000 | 13…19…17…18…21…23…25…27…29…32 |

| ХН80БЮ (ЭИ607) | 100…200…300…400…500…600…700…800 | 13…16…18…20…22…24…26…29 |

| ХН80Т (ЭИ437) | 200…400…500…600…700…800 | 14…17…18…21…23…26 |

| ХН80ТБЮ (ЭИ607) | -73…27…100…200…300…400…500…600…700…800 | 11…12…13…15…18…20…22…24…26…29 |

| ХН80ТБЮА (ЭИ607А) | 100…200…300…400…500…600…700 | 13…15…17…19…21…23…25 |

| Х6М | 100…300…400…500…600 | 37…35…34…33…33 |

| Х9С2 (СХ8) | 100…200…500…600 | 16…18…21…21 |

| Х11ЛА (1Х11МФБЛ, 15Х11МФБЛ) | 200…300…400…500…600…700 | 26…26…27…27…28…28 |

| Х11ЛБ (20Х12ВНМФЛ) | 100…200…300…400…500…600…700 | 25…26…27…28…29…30…30 |

| Х13 | 20…200…300…400…500…600…700…800…900…1000…1100…1200 | 27…28…28…27…27…26…26…25…27…28…29…31 |

| Х14Г14Н3Т (10Х14Г14Н4Т, ЭИ711) | 20…100…200…300…400…500…600…700…800…900 | 19…18…19…17…21…23…24…26…43…51 |

| Х16Н6 (07Х16Н6, ЭП288) | 20…100…200…300…400…500…600…700 | 17…18…19…20…22…23…25…26 |

| Х17 (12Х17, ЭЖ17) | 100…200…300…400…500 | 24…24…25…26…26 |

| Х17Н13М2Т (10Х17Н13М2Т, ЭИ448) | 20 | 15 |

| Х17Н13М3Т (10Х17Н13М3Т, ЭИ432) | 20 | 15 |

| Х18Н9 (12Х18Н9) | 100…200…300…400…500…600…700…800 | 16…18…19…20…22…23…25…26 |

| Х18Н9Т (12Х18Н9Т) | -73…27…100…200…300…400…500…600…700…800…900 | 13…14…16…18…20…21…23…25…26…28…29 |

| Х18Н12Т (12Х18Н12Т) | 20…100…200…300…400…500…600…700…800 | 15…16…18…19…21…23…25…27…26 |

| Х20Н14С2 (20Х20Н14С2, ЭИ211) | 100…200…300…400…500…600…700…800…900 | 15…17…18…19…21…23…24…26…28 |

| Х20Н80-Н | 100…200…300…400…600 | 14…16…17…19…23 |

| Х23Н13 (20Х23Н13, ЭИ319) | 200…300…400…500…600…700…800…900 | 17…21…23…24…27…29…31 |

| Х23Н18 (20Х23Н18, ЭИ417) | -73…20…100…300…500 | 13…14…16…19…22 |

| Х25Н20С2 (20Х25Н20С2, ЭИ283) | 100…500…600…700…800…900 | 15…22…24…25…27…29 |

| Х25Т (15Х25Т, ЭИ439) | 20 | 17 |

| Х28 (ЭП602) | 100…200…300…400…500…600…700 | 21…22…23…23…23…24…25 |

| А12 | 100…200 | 78…67 |

| ВСт3сп | 100…200…300…400…500…600…700 | 55…54…50…45…39…34…30 |

| Г13 | 0…100…200…300…400…500…700…900…1000…1300 | 12…15…16…18…19…21…23…24…26…28 |

| Г20Х12Ф | 20…100…200…300…400…500…600…700…800 | 14…15…16…17…18…20…21…22…23 |

| ЛА3, ЛА6 | 100…200…300…400…500…600…700 | 15…17…19…20…22…24…26 |

| Р9 | 100…200…300…400…500…600 | 23…25…26…28…30…31 |

| Р12 | 27…227…427 | 16…19…26 |

| Р18 | 27…100…200…300…400…500…600…700 | 22…26…27…28…29…28…27…27 |

| Р6М5К5 | 100…200…300…400…500…600…700…900 | 27…28…29…30…32…36…34…29 |

| Р9М4К8 (ЭП688) | 100…200…300…400…500…600…700…900 | 25…27…28…29…30…31…32…32 |

| У7, У7А | 20…100…300…600…900 | 46…46…41…33…29 |

| У8, У8А | 27…100…200…300…400…500…600…700…800…900 | 50…49…46…42…38…35…33…30…24…25 |

| У9, У9А | 100…200…300…400…500…600…700 | 49…48…46…43…40…37…33 |

| У10, У10А | 20…100…300…600…900 | 40…44…41…38…34 |

| У12, У12А | 100…200…300…400…500…600…700…800…900…1000…1100…1200 | 45…43…40…37…35…32…28…24…25…26…27…29 |

| ШХ15 | 200…400…500 | 40…37…32 |

| Э11 — Э13, Э1100 — Э1300 | 27 | 29 |

| Э41 — Э43А | 27 | 12 |

| Э310 — Э330 | 27 | 15 |

| Э45 — Э46 | 27 | 13 |

| ЭИ395 | 100…200…300…400…500…600 | 10…12…14…17…21…25 |

| ЭИ400, ЭИ403 | 100…200…300…400…500…600 | 20…21…21…23…24…25 |

| Sandvik 253МА | 20…100…300…500…700…900…1100 | 13…15…18…21…24…26…29 |

| Sandvik 353МА | 20…100…300…500…700…900…1100 | 11…13…17…20…23…26…29 |

| Sandvik 3R12 | 20…100…300…500…700 | 15…16…20…23…26 |

| Sandvik 3R60 | 20…100…300…500…600 | 14…15…17…21…23 |

| Sandvik 6R35 | 20…100…300…500…700…900…1100 | 14…15…19…22…25…28…30 |

| Sandvik 5R75 | 20…100…300…500…600 | 14…15…18…21…23 |

| Чугуны: | ||

| АЧВ-1 | 20 | 42 |

| АЧК-1 | 20 | 54 |

| ЖЧН15Д7Х2 | 20 | 25 |

| СЧ10 | 20 | 60 |

| СЧ15 | 20 | 59 |

| СЧ20 | 20 | 54 |

| СЧ25 | 20 | 50 |

| СЧ35 | 20 | 46 |

| СЧ31 | 20 | 42 |

| ЧВГ30 | 20 | 50 |

| ЧВГ35 | 20 | 48 |

| ЧВГ40 | 20 | 39 |

| ЧВГ45 | 20 | 39 |

Основные свойства стали 12х18н10т: состав нержавеющего сплава, его характеристики и область применения | vseznayko.

com.ua

com.uaВ наш век бурного развития инновационных технологий все чаще появляются новые виды материалов, которые созданы для успешного применения в различных сферах. В такой области, как металлургическая промышленность, создание нержавеющей стали позволило продлить срок службы многих деталей, оборудования и механизмов.

Все марки нержавеющей стали являются прочными, экологически чистыми и долговечными материалами, поэтому их создание привело к новому витку развития металлургической отрасли. Наиболее распространенной является марка стали 12Х18х20Т, а каковы ее свойства и характеристики, узнаем из статьи.

Сталь нержавеющая 12Х18Н10Т

Данная марка является одной из наиболее распространенных для применения во многих отраслях промышленности. Хромникельсодержащие титановые нержавеющие материалы аустенитной группы имеют собственную букву «А» и дополнительную цифру, которая указывает на химический состав, который находится в марке стали и применимость в рамках данной группы. Его выплавляют в электродуговых печах.

Его выплавляют в электродуговых печах.

Основным элементом в этом сплаве является железо, а также многие другие элементы, из которых состоит остальная часть сплава. Химический элемент хром – от 17 до 19%, никеля в пределах 9-11 %, титана около 0,8 %, содержания кремния в пределах 0,8 %, серы – до 0,02 %, марганца менее 2 %, меди до 0,03 %, фосфора около 0,035 % и углерода до 0,12%. Этот химический состав регламентируется ГОСТ 5632-72.

Основные характеристики

Основные характеристики нержавеющей стали во многом зависят от входящих в ее состав легирующих компонентов. Эта марка содержит больше всего хрома и никеля, поэтому хром обеспечивает его содержание для повышения антикоррозионных характеристик стали и способности пассивировать металл.

Принадлежность никеля способствует принадлежности к группе аустенитов, это свойство имеет большое значение, так как позволяет нержавеющему материалу сочетать технологичность с широким спектром эксплуатационных характеристик. Марка стали хорошо прокатывается в горячем и холодном состоянии, обладает высокой степенью коррозионной стойкости в агрессивных средах, а также в серной кислоте.

Марка стали хорошо прокатывается в горячем и холодном состоянии, обладает высокой степенью коррозионной стойкости в агрессивных средах, а также в серной кислоте.

Иметь полностью аустенитную однородную структуру при температуре, превышающей 900°С, помогает углерод, который оказывает сильное влияние. Ферриту свойства придают другие химические элементы. Межкристаллитная коррозия помогает устранить титан, который вступает в реакцию с углеродом и в конечном итоге образует тугоплавкий карбид.

Кремний отвечает за плотность стали, а также повышает прочность и предел текучести материала, но снижает пластичность металла, что усложняет процесс прокатки в холодном состоянии.

Марганец способствует получению в процессе производства мелкозернистой стали, способствует замедлению скорости роста зерна.

Сплав активно применяется для сварных хромоникелевых конструкций в криогенной технике и высокое содержание фосфора может отрицательно сказаться на механических свойствах сплава, поэтому его содержание не может превышать допустимую норму. При низких температурах механические свойства металла могут снижаться, если в процессе кристаллизации происходит сильная первичная изоляция.

При низких температурах механические свойства металла могут снижаться, если в процессе кристаллизации происходит сильная первичная изоляция.

К основным преимуществам стали относятся высокая пластичность и ударная вязкость. Среди недостатков — низкая коррозионная стойкость в среде с ионами хлора и серной и соляной кислотой.

Технические характеристики

Марка нержавеющей стали 12Х18Н10Т имеет технические характеристики:

- Удельный вес (плотность) — 7920 кг/м3

- Термическая обработка – закалка 1060-1100oC (вода)

- Температурный режим: поковка – в начале 1200°С, с конца 850°С, переход 350 мм с охлаждением на воздухе

- Твердость сплава HB 10-1 = 179 МПа

- Свариваемость металла – ограничений нет, способы сварки – РДС, КТС, ЕШК, желательно с последующей термической обработкой

- Резка возможна только в закаленном состоянии при НВ 169 и ?h = 610 МПа, Ки тб.

спл = 0,85, Ки б. ст = 0,35

спл = 0,85, Ки б. ст = 0,35 - Жаростойкость: на воздухе при температуре 650°С 2-3 группа стойкости, при температуре 750°С 4-5 группа стойкости

- Максимальная износостойкость ?-1= 279 МПа, n=107

- Чувствительность стада – нет.

Область применения

Марка нержавеющей стали 12Х18х20Т сразу же стала широко применяться во многих областях. Тут многое зависит от степени прочности. Занимает лидирующие позиции среди других марок стали на рынке современного металла. Его позволяют применять уникальные качественные характеристики:

- в пищевой промышленности – мясной, алкогольной, молочной;

- нефтяная и химическая промышленность;

- топливно-энергетический комплекс;

- машиностроение.

С помощью автоматической и ручной сварки металл хорошо обрабатывается, чаще всего листовая нержавеющая сталь этой марки используется в сварных системах в криогенной технике. Применяется также при изготовлении теплообменного оборудования – трубопроводов, подогревателей пара высокого давления, оборудования для печей и коллекторов, вытяжных систем.

Применяется также при изготовлении теплообменного оборудования – трубопроводов, подогревателей пара высокого давления, оборудования для печей и коллекторов, вытяжных систем.

Нержавеющая сталь этой марки применяется при производстве бесшовных труб из нержавеющей стали, работающих под высоким давлением и при повышенных температурах в химической, пищевой и фармацевтической промышленности. Благодаря содержанию титана он не намагничивается, а углерод придает ему высокий уровень прочности.

Уникальное сочетание технических свойств и характеристик нержавеющей стали этой марки сделало ее очень популярной и востребованной практически во всех отраслях промышленности. Готовые изделия, изготовленные из такой стали, обладают высокой прочностью, они долговечны, а ее качества сохраняются в течение длительного периода эксплуатации.

com/embed/zEN0lwBthBw”>Китайский производитель центробежных насосов, клапанов, поставщиков электротельферов

Рекомендуется для вас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Популярные продукты

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Горячие продукты

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Рекомендация продавца

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Торговая компания | |

| Основные продукты: | Центробежный насос , Клапан , Электрическая лебедка , Вилочный погрузчик , Химический насос | |

| Зарегистрированный капитал: | 48 Million USD”> 1,48 миллиона долларов США | |

| Площадь завода: | 200 квадратных метров | |

| Сертификация системы менеджмента: | ИСО 9001, ИСО 9000, ИСО 14001, ИСО 14000, BSCI, HQE | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: в течение 15 рабочих дней Время выполнения заказа в межсезонье: в течение 15 рабочих дней |

Наша компания является специализированным производителем химических насосов, нержавеющих антикоррозионных насосов. Штаб-квартира компании находится в Цзинцзяне, провинция Цзянсу, и насчитывает около 200 сотрудников. Масштабы производства и техническая мощность находятся на ведущем уровне мира. Мы были признаны известным брендом в стране и за рубежом. Категория и материал: 321, 310, 316L, CD4MCU, 2205, 2605, 904, 304, сплав Ti, сплав K, сплав 8 #, Hastelloy, фтористый сплав, F46 и так далее. Насосы, используемые для транспортировки среды с…

Штаб-квартира компании находится в Цзинцзяне, провинция Цзянсу, и насчитывает около 200 сотрудников. Масштабы производства и техническая мощность находятся на ведущем уровне мира. Мы были признаны известным брендом в стране и за рубежом. Категория и материал: 321, 310, 316L, CD4MCU, 2205, 2605, 904, 304, сплав Ti, сплав K, сплав 8 #, Hastelloy, фтористый сплав, F46 и так далее. Насосы, используемые для транспортировки среды с…

Просмотреть все

Сертификаты

3 шт.ИСО45001

ИСО14001

ISO9001

Пошлите Ваше сообщение этому поставщику

* От:

* Кому:

Мистер Франк

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поиск сейчас

Инженерный журнал Дона

- Попов А.Н.

- Абстрактный

- pdf (рус)

В статье рассматривается решение задачи одностороннего фрикционного контакта на примере арочного водопропускного сооружения в насыпи. Односторонний контакт моделируется как задача линейной дополнительности, которая решается методом Лемке. Показаны особенности решения таких задач. Дается сравнение с современными подходами, указываются преимущества и недостатки предлагаемого метода.

Ключевые слова: конструктивная нелинейность, фрикционный контакт, односторонние связи, задача линейной дополнительности, численные модели, метод конечных элементов, приращение нагрузки

- Мамадалиев Р.

А.

А. - Ишкина Е.Г.

- Медведев А.В.

- Берг В.И.

- Абстрактный

- pdf (рус)

Рассмотрено применение результатов измерения твердости и ее моделирования в САПР в виде 3D-модели. Применялись различные режимы сварки, в качестве расходных материалов использовались электроды СТ-15, ОЗЛ-8 и КЛ-11. Материал для испытаний – горячедеформированная труба диаметром 159 мм.мм из коррозионностойкой стали 12Х18Н10Т толщиной 6 мм. Электроды оплавлялись на половину длины и снимались с электрододержателя, после охлаждения остатка электрода он использовался повторно. Для сканирующего измерения микротвердости образцов с нагрузкой 100 г шаг сканирования применялся 0,5 мм. Использование современного программного обеспечения позволило более точно смоделировать результаты испытаний на 3D-модели. Образцы сваривают электродами СТ-15 на максимальном токе 100 А. твердость свыше 450-550 В, независимо от того, какой проход был. Аналогично при сварке электродами марки ОЗЛ-8, но только на малых токах твердость превышает 450 HV. В обоих электродах твердость повышена. При использовании электродов ОЗЛ-8 образцы, сваренные на больших токах, имеют меньшую твердость, чем на малых токах. При сварке этими электродами возможно их использование в определенных проходах, например, при наплавке корневого слоя шва. При полном проплавлении на сильноточных режимах с электродами СТ-15 результат мало отличается от такового на слаботочных режимах.

Аналогично при сварке электродами марки ОЗЛ-8, но только на малых токах твердость превышает 450 HV. В обоих электродах твердость повышена. При использовании электродов ОЗЛ-8 образцы, сваренные на больших токах, имеют меньшую твердость, чем на малых токах. При сварке этими электродами возможно их использование в определенных проходах, например, при наплавке корневого слоя шва. При полном проплавлении на сильноточных режимах с электродами СТ-15 результат мало отличается от такового на слаботочных режимах.

Ключевые слова: сталь 12Х18Н10Т, многопроходная сварка, сварка аустенитных сталей, труба, покрытые электроды, режимы сварки, механические свойства, макроструктура. Excel, Autodesk Inventor, КТ-15, ОЗЛ-8, КЛ-11, сила тока

- Иванов С.А.

- Шабаев С.Н.

- Тюрюханов К.Ю.

- Абстрактный

- pdf (рус)

В данной статье рассматриваются способы и методы модификации битума резиновой крошкой, полученной из бывших в употреблении автомобильных покрышек. Предложен способ модификации битума резиновой крошкой в двухстадийном технологическом процессе. Рассмотрены основные модификаторы, приведен анализ данных литературных источников по модификации битумов полимерами для улучшения физико-механических свойств. Приведены данные собственных исследований модификации битумов резиновой крошкой. Сделаны основные выводы, проведен анализ полученных результатов и даны рекомендации по дальнейшему использованию модифицированного резиновой крошкой битума в двухстадийном технологическом процессе.

Предложен способ модификации битума резиновой крошкой в двухстадийном технологическом процессе. Рассмотрены основные модификаторы, приведен анализ данных литературных источников по модификации битумов полимерами для улучшения физико-механических свойств. Приведены данные собственных исследований модификации битумов резиновой крошкой. Сделаны основные выводы, проведен анализ полученных результатов и даны рекомендации по дальнейшему использованию модифицированного резиновой крошкой битума в двухстадийном технологическом процессе.

Ключевые слова: резиновая крошка, битум, модификация, полимер, улучшение, качество, переработка, анализ, исследование

- Сиков Н.Е.

- Серегин А.И.

- Абстрактный

- pdf (рус)

Одним из основных недостатков отечественной промышленности является ее высокая ресурсоемкость, обусловленная, в том числе, низким уровнем использования вторичного сырья. Проблем, связанных с утилизацией полимерных отходов, очень много. Они имеют свою специфику, но их нельзя считать неразрешимыми. Одним из методов переработки является использование пластиковых отходов в качестве заполнителя при приготовлении цементного раствора и бетона. В статье приведены и проанализированы методы, физические свойства бетона с пластичным заполнителем и физические свойства, связанные с эксплуатацией, долговечностью бетона с пластичным заполнителем. По результатам рассмотрения сделан вывод о том, что методика использования пластмасс в составе цементных растворов и бетонов эффективна и рентабельна. Результаты показывают, что использование переработанных пластиковых волокон и гранул в бетоне может привести к улучшению свойств бетона. В статье рассмотрены физические свойства, связанные с эксплуатацией и долговечностью бетона, содержащего пластические заполнители и волокна, виды пластмасс и цемента, химический состав используемого в исследовании цемента, основные швы, усадка, прочность на сжатие, прочность на изгиб, модуль упругости.

Проблем, связанных с утилизацией полимерных отходов, очень много. Они имеют свою специфику, но их нельзя считать неразрешимыми. Одним из методов переработки является использование пластиковых отходов в качестве заполнителя при приготовлении цементного раствора и бетона. В статье приведены и проанализированы методы, физические свойства бетона с пластичным заполнителем и физические свойства, связанные с эксплуатацией, долговечностью бетона с пластичным заполнителем. По результатам рассмотрения сделан вывод о том, что методика использования пластмасс в составе цементных растворов и бетонов эффективна и рентабельна. Результаты показывают, что использование переработанных пластиковых волокон и гранул в бетоне может привести к улучшению свойств бетона. В статье рассмотрены физические свойства, связанные с эксплуатацией и долговечностью бетона, содержащего пластические заполнители и волокна, виды пластмасс и цемента, химический состав используемого в исследовании цемента, основные швы, усадка, прочность на сжатие, прочность на изгиб, модуль упругости. эластичности, водоадгезии и пористости, теплопроводности, огнестойкости. Использование переработанных пластиковых заполнителей и волокон в качестве строительного материала привлекает все большее внимание. В статье рассмотрены физические свойства, связанные с эксплуатацией и долговечностью бетона, содержащего пластические заполнители и волокна, виды пластмасс и цемента, химический состав используемого в исследовании цемента, основные швы, усадка, прочность на сжатие, прочность на изгиб, модуль упругости. эластичности, водоадгезии и пористости, теплопроводности, огнестойкости. Использование переработанных пластиковых заполнителей и волокон в качестве строительного материала привлекает все большее внимание.

эластичности, водоадгезии и пористости, теплопроводности, огнестойкости. Использование переработанных пластиковых заполнителей и волокон в качестве строительного материала привлекает все большее внимание. В статье рассмотрены физические свойства, связанные с эксплуатацией и долговечностью бетона, содержащего пластические заполнители и волокна, виды пластмасс и цемента, химический состав используемого в исследовании цемента, основные швы, усадка, прочность на сжатие, прочность на изгиб, модуль упругости. эластичности, водоадгезии и пористости, теплопроводности, огнестойкости. Использование переработанных пластиковых заполнителей и волокон в качестве строительного материала привлекает все большее внимание.

Ключевые слова: бетон, заполнитель, пластик, прочность, волокна, свойства, отходы, сжатие, смесь, материал, качество

- Картушина Ю.Н.

- Грачева Н.В.

- Храмова В.Н.

- Короткова А.А.

- Амосова А.

А.

А.

- Абстрактный

- pdf (рус)

В статье представлены результаты исследований влияния золошлаковых отходов и соломы зерновых культур на свойства получаемого керамзитового гравия. Эти отходы использовались в качестве вспомогательных добавок в сырьевой комбинации. В лаборатории был установлен оптимальный состав сырьевой комбинации, для чего были проанализированы физико-механические характеристики образцов, в том числе водопоглощение, прочность на сжатие, насыпная плотность. Характеристики образцов керамзитового гравия сопоставлены с требованиями государственных стандартов. Установлено, что добавка 5 % золы топлива и 1,5 % отходов растениеводства (соломы зерна) обеспечивает оптимальное набухание смеси и высокие прочностные характеристики готового продукта.

Ключевые слова: керамзит, зола топлива, отходы растениеводства, набухание, строительные материалы, пористость.

- Несветаев Г.

В.

В. - Корянова Ю.И.

- Сухин Д.П.

- Абстрактный

- pdf (рус)

Многочисленные факторы, определяющие качество монолитных железобетонных массивных фундаментов, предопределяют актуальность тщательного изучения комплекса вопросов, связанных с интенсивностью бетонирования, техническими возможностями подрядчика, температурно-влажностным режимом, особенностями технологических свойств бетона. бетонная смесь и кинетика твердения бетона. Для обеспечения монолитности конструкции целесообразность определения толщины укладываемого слоя обосновывается не только длиной рабочей части вибратора, как это предусмотрено стандартами, но и показателями интенсивности бетонирование, определяемое конструктивными параметрами, температурно-влажностным режимом и возможностями рабочего. Показано влияние температурно-влажностного режима окружающей среды и особенностей рецептуры бетонной смеси на рациональное время перекрытия слоев. На примере термоусадочного блока 20х20х2 м приведены результаты моделирования уровня растягивающих напряжений на такие рецептурно-технологические факторы, как класс и кинетика твердения бетона, температурный режим и условия теплообмена с окружающей средой. значения его параметров. Приведено уравнение относительной потери влаги по толщине конструкции в сухую жаркую погоду при применении самоуплотняющихся бетонных смесей.

На примере термоусадочного блока 20х20х2 м приведены результаты моделирования уровня растягивающих напряжений на такие рецептурно-технологические факторы, как класс и кинетика твердения бетона, температурный режим и условия теплообмена с окружающей средой. значения его параметров. Приведено уравнение относительной потери влаги по толщине конструкции в сухую жаркую погоду при применении самоуплотняющихся бетонных смесей.

Ключевые слова: интенсивность бетонирования, качество массивных монолитных фундаментов, время перекрытия слоев, влагопоглощение, уровень растягивающих напряжений

- Юркин Ю.В.

- Понсе-Парра Х.

- Рогожкин Р.С.

- Варанкина Д.А.

- Абстрактный

- pdf (рус)

В настоящее время одним из наиболее перспективных и экономически эффективных методов сейсмоизоляции является использование пассивных систем рассеивания энергии. Исследование, проведенное в этой статье, сосредоточено на использовании нового гибридного устройства рассеивания энергии, которое сочетает в себе параллельный слой недорогого вязкоупругого материала и металлическую составляющую. Обычно вязкоупругий материал в таких системах прикрепляют к стальным амортизаторам с помощью клея. В данной статье исследуется поведение вязкоупругого материала, когда он крепится к металлической детали без использования клея, удерживаясь только за счет трения и давления. Установлено влияние силы сжатия на упругие и демпфирующие свойства вязкоупругого материала, размещенного в сейсмогасителе, и определена сила сжатия, обеспечивающая оптимальные функциональные свойства вязкоупругого материала.

Обычно вязкоупругий материал в таких системах прикрепляют к стальным амортизаторам с помощью клея. В данной статье исследуется поведение вязкоупругого материала, когда он крепится к металлической детали без использования клея, удерживаясь только за счет трения и давления. Установлено влияние силы сжатия на упругие и демпфирующие свойства вязкоупругого материала, размещенного в сейсмогасителе, и определена сила сжатия, обеспечивающая оптимальные функциональные свойства вязкоупругого материала.

Ключевые слова: землетрясение, сейсмобезопасность, демпфер, тепловое расширение, вязкоупругий материал, резиновая смесь, резина, смола, полимер, вибрация, сейсмоизоляция

- Несветаев Г.В.

- Чепурненко А.С.

- Корянова Ю.И.

- Сухин Д.П.

- Абстрактный

- pdf (рус)