Химический состав стали 20: Конструкционная сталь характеристики, свойства

alexxlab | 21.03.2023 | 0 | Разное

2.1 Сталь 20

Заменитель – сталь 15, сталь 25.

Вид поставки – сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8240-72, ГОСТ 8239-72. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 10704-76, ГОСТ 10705-80, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 5654-76, ГОСТ 550-75.

Назначение – после нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от минус 40 до плюс 450°С под давлением, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины.

Основные физико-химические характеристики

стали 20 приведены в таблицах 2.

Таблица 2.1 – Температура критических точек, °С

Ас1 | Ас3 (Асm) | Аr3 (Аrсm) | Аr1 |

735 | 850 | 835 | 680 |

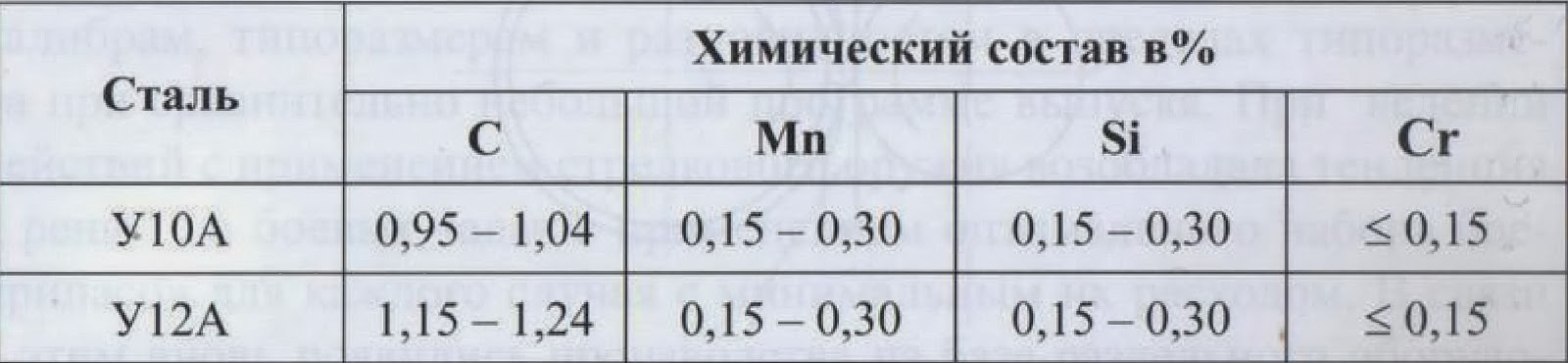

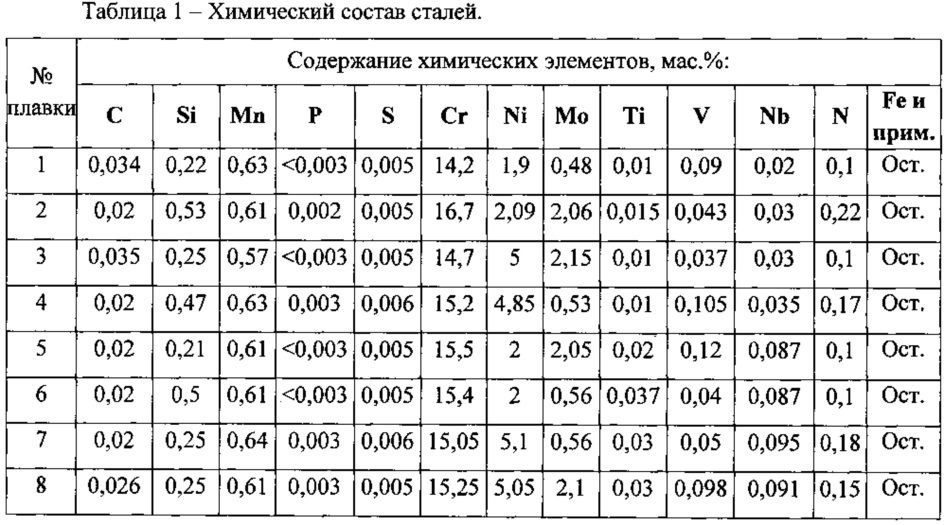

Таблица 2.2 – Химический состав, % (ГОСТ 1050-88)

| С | Si | Мn | S | Р | Сr | Ni | Сu | As |

не более | ||||||||

0,17-0,24 | 0,17-0,37 | 0,35-0,65 | 0,04 | 0,035 | 0,25 | 0,3 | 0,3 | 0,08 |

Таблица 2. 4 – Ударная вязкость, KCU,

Дж/см2

4 – Ударная вязкость, KCU,

Дж/см2

Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

Отжиг | 110 | 68 | 47 | 10 |

Нормализация | 157 | 109 | 86 | 15-38 |

Таблица 2.3 – Механические свойства при Т=20oС материала 20

Сортамент | Размер | в | T | 5 | | KCU | Термообр. |

– | мм | МПа | % | % | кДж / м2 | – | |

Лист термообработ., ГОСТ 4041-71 | 4 – 14 | 340-490 | 28 | ||||

Трубы горячедеф., ГОСТ 550-75 | 431 | 255 | 22 | 50 | 780 | ||

Трубы, ГОСТ 8731-87 | 412 | 245 | 21 | ||||

Трубы, ГОСТ 10705-80 | 372 | 225 | 22 | ||||

Прокат, ГОСТ 1050-88 | до 80 | 410 | 245 | 25 | 55 | Нормализа-ция | |

Прокат

нагартован. | 490 | 7 | 40 | ||||

Прокат отожжен., ГОСТ 1050-88 | 390 | 21 | 50 | ||||

Лента отожжен., ГОСТ 2284-79 | 310-540 | 18 | |||||

Лента нагартован., ГОСТ 2284-79 | 490-830 |

Технологические свойства:

– температура ковки в начале 1280°С, в конце 750, охлаждение на воздухе;

– свариваемость – сваривается без ограничений, кроме деталей после химико-термической обработки;

– способы сварки РДС, АДС под флюсом и газовой защитой, КТС;

– склонность к отпускной способности – не склонна;

– флокеночувствительность – не

чувствительна.

Эквивалент углерода Cэкв, % вычисляется по формуле

При Сэкв=0,39% иS=20 мм подогрев до200оС.

Эквивалент углерода , %, вычисляется по формуле

Так как

< 0,6 %,

то резка стали возможна в любых условиях без применения подогрева.

Ученые Алтайского аграрного университета запатентовали способ сварки деталей из разнородной стали – Сибирь |

Новости городов 14 марта 2023 г. 16:36

Барнаул. 14 марта. ИНТЕРФАКС-СИБИРЬ – Коллектив ученых Алтайского государственного аграрного университета (АГАУ) под руководством д.т.н., доцента Виктора Иванайского получил патент на изобретение нового способа дуговой сварки деталей из разнородных сталей, сообщает пресс-центр вуза.

Новый способ позволит существенно упростить сборку производственных линий в пищевой промышленности, сказано в сообщении. Электросварка деталей из нержавеющей и конструкционной сталей невозможна. Поэтому в условиях промышленного производства этот способ стараются исключить. В частности, в пищевой промышленности – молочном или мясоперерабатывающем производствах – часто используются емкости из нержавеющей стали, к которым подсоединены трубопроводы для подачи или удаления жидкости из конструкционной стали или цветных металлов. Соединение трубопровода с емкостью делается с помощью обыкновенного хомута, что снижает надежность соединения и увеличивает его стоимость.

Электросварка деталей из нержавеющей и конструкционной сталей невозможна. Поэтому в условиях промышленного производства этот способ стараются исключить. В частности, в пищевой промышленности – молочном или мясоперерабатывающем производствах – часто используются емкости из нержавеющей стали, к которым подсоединены трубопроводы для подачи или удаления жидкости из конструкционной стали или цветных металлов. Соединение трубопровода с емкостью делается с помощью обыкновенного хомута, что снижает надежность соединения и увеличивает его стоимость.

Ученые АГАУ впервые в России предложили уникальную конструкцию составного электрода для ручной дуговой сварки деталей из разнородных сталей и новый способ электросварки. Такой электрод состоит из двух компонентов – двух стержней. Первый – стальной стержень, выполнен из металла с обмазкой близкими по химическому составу и механическим свойствам с металлом одной из свариваемых деталей. Второй стержень электрода размещен параллельно первому и соприкасается с ним по всей длине смежной стороны.

“Мы будем предлагать наше изобретение индустриальным партнерам. Думаю, что новый способ сварки найдет применение не только в пищевой промышленности. Он актуален для производства и монтажа емкостей и трубопроводов для хранения и перемещения агрессивных жидкостей, жидких минеральных удобрений, нефтепродуктов”, – отметил Виктор Иванайский, слова которого приведены в сообщении.

Главные события

Оклады молодым педагогам в Омской области увеличили в два раза – губернатор

Оклады молодым педагогам в Омской области увеличили в два раза – губернаторТочка зрения

Неразрывное соединение

Interfax-Russia.

Неразрывное соединение ru — Алтайские ученые запатентовали новый способ сварки деталей из разнородной стали. А их новосибирские коллеги получили сварной шов такой же прочности, как и соединяемые материалы.

ru — Алтайские ученые запатентовали новый способ сварки деталей из разнородной стали. А их новосибирские коллеги получили сварной шов такой же прочности, как и соединяемые материалы.Не повреждают, а защищают

Interfax-Russia.ru — Сибирские ученые выяснили, что ионы серебра защищают стволовые клетки человека от патогенов, поддерживают их жизнеспособность и стимулируют рост.

Ускорить интеграцию в два раза

Interfax-Russia.ru – Томские ученые нашли способ в два раза ускорить приживаемость в организме имплантов из никелид титана.

Ледники Актру тают

Interfax-Russia.ru – Томские ученые обеспокоены таянием ледников Актру в Горном Алтае. За последние 60 лет ледники потеряли четверть массы.

Давление из-за генов

Interfax-Russia.

ru — Новосибирские ученые нашли у крыс гены, связанные с ростом артериального давления.

ru — Новосибирские ученые нашли у крыс гены, связанные с ростом артериального давления.

Механические свойства и химический состав сталей марок

| Стандарт | Марка стали (группа прочности) | Процентное содержание элементов, % макс. | |||||||||||||||

| с | и | мин | р | с | кр | нет | у.е. | мес | v | ти | № | п | и | сэкв | Прочие | ||

Спец. 5л 5л | А | 0,22 | 0,9 | 0,030 | |||||||||||||

| Спец. 5л | Б-ПСЛ1 | 0,28 | 1,2 | 0,030 | 0,030 | 0,5 | 0,5 | 0,5 | 0,15 | В+Nb макс. 0,06 В+Nb+Ti макс. 0,15 | |||||||

| Спец. 5л | Б-ПСЛ2 | 0,24 | 0,4 | 1,2 | 0,025 | 0,015 | 0,3 | 0,3 | 0,5 | 0,15 | 0,04 | 0,43 | В+Nb макс. 0,06 | ||||

| Спец. 5л | С42-ПСЛ1 | 0,28 | 1,3 | 0,030 | 0,030 | 0,5 | 0,5 | 0,5 | 0,15 | V+Nb+Ti макс. 0,15 0,15 | |||||||

| Спец. 5л | С42-ПСЛ2 | 0,24 | 0,4 | 1,2 | 0,025 | 0,015 | 0,3 | 0,3 | 0,5 | 0,15 | 0,06 | 0,04 | 0,05 | 0,43 | |||

| Спец. 5л | С46-ПСЛ1 | 0,28 | 1,4 | 0,030 | 0,030 | V+Nb+Ti макс. 0,15 | |||||||||||

| Спецификация API. 5л | С46-ПСЛ2 | 0,24 | 0,4 | 1,4 | 0,025 | 0,015 | 0,3 | 0,3 | 0,5 | 0,15 | 0,07 | 0,04 | 0,05 | 0,43 | V+Nb+Ti макс. 0,15 0,15 | ||

| Спец. 5л | С52-ПСЛ1 | 0,28 | 1,4 | 0,030 | 0,030 | V+Nb+Ti макс. 0,15 | |||||||||||

| Спец. 5л | С52-ПСЛ2 | 0,24 | 0,45 | 1,4 | 0,025 | 0,015 | 0,3 | 0,3 | 0,5 | 0,15 | 0,1 | 0,04 | 0,05 | 0,43 | V+Nb+Ti макс. 0,15 | ||

| АСТМ А53 | А | 0,25 | 0,95 | 0,050 | 0,045 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | |||||||

| АСТМ А53 | В | 0,3 | 1,2 | 0,050 | 0,045 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | Cu+Ni+ Cr+Mo+V макс. 1% 1% | ||||||

| АСТМ А106 | А | 0,25 | мин. 0,10 | 0,27- 0,93 | 0,035 | 0,035 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | Cu+Ni+ Cr+Mo+V макс. 1% | |||||

| АСТМ А106 | В | 0,3 | мин. 0,10 | 0,29- 1,06 | 0,035 | 0,035 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | Cu+Ni+ Cr+Mo+V макс. 1% | |||||

| АСТМ А106 | С | 0,35 | мин. 0,10 | 0,29- 1,06 | 0,035 | 0,035 | 0,4 | 0,4 | 0,4 | 0,15 | 0,08 | Cu+Ni+ Cr+Mo+V макс. 1% 1% | |||||

| DIN 1629 | Ст 37,0 | 0,17 | 0,040 | 0,040 | 0,009 | ||||||||||||

| DIN 1629 | Ст 44,0 | 0,21 | 0,040 | 0,040 | 0,009 | ||||||||||||

| DIN 1629 | Ст 52,0 | 0,22 | 1,6 | 0,040 | 0,035 | мин. 0,020 | |||||||||||

| ЕН 10208-1 | Л210ГА | 0,21 | 0,4 | 0,9 | 0,030 | 0,030 | 0,015- 0,060 | ||||||||||

| ЕН 10208-1 | Л235ГА | 0,16 | 0,4 | 1,2 | 0,030 | 0,030 | 0,015- 0,060 | ||||||||||

| ЕН 10208-1 | Л245ГА | 0,2 | 0,4 | 1,15 | 0,030 | 0,030 | 0,015- 0,060 | ||||||||||

| ЕН 10208-1 | Л290ГА | 0,2 | 0,4 | 1,4 | 0,030 | 0,030 | 0,015- 0,060 | V+Nb+Ti макс. 0,15 0,15 | |||||||||

| ЕН 10208-1 | Л360ГА | 0,22 | 0,55 | 1,45 | 0,030 | 0,030 | 0,015- 0,060 | V+Nb+Ti макс. 0,15 | |||||||||

| ЕН 10208-2 | Л245НБ | 0,16 | 0,4 | 1,1 | 0,025 | 0,020 | 0,3 | 0,3 | 0,25 | 0,1 | 0,012 | 0,015- 0,060 | 0,42 | Ал/N≥2/1 | |||

| ЕН 10208-2 | Л290НБ | 0,17 | 0,4 | 1,2 | 0,025 | 0,020 | 0,3 | 0,3 | 0,25 | 0,1 | 0,05 | 0,04 | 0,05 | 0,012 | 0,015- 0,060 | 0,42 | Ал/N≥2/1 |

| ЕН 10208-2 | Л360НБ | 0,2 | 0,45 | 1,6 | 0,025 | 0,020 | 0,3 | 0,3 | 0,25 | 0,1 | 0,1 | 0,04 | 0,05 | 0,012 | 0,015- 0,060 | 0,45 | Al/N≥2/1 V+Nb+Ti макс. 0,15 0,15 |

| ЕН 10210-1 | С235ДЖРХ | 0,17 | 1,4 | 0,040 | 0,040 | 0,009 | мин 0,020 | 0,37 | |||||||||

| ЕН 10210-1 | С275ДЖ0Х | 0,2 | 1,5 | 0,035 | 0,035 | 0,009 | мин 0,020 | 0,41 | |||||||||

| ЕН 10210-1 | С275ДЖ2Х | 0,2 | 1,5 | 0,030 | 0,030 | мин 0,020 | 0,41 | ||||||||||

| ЕН 10210-1 | С355ДЖ0Х | 0,22 | 0,55 | 1,6 | 0,035 | 0,035 | 0,009 | мин 0,020 | 0,45 | ||||||||

| ЕН 10210-1 | С355ДЖ2Х | 0,22 | 0,55 | 1,6 | 0,030 | 0,030 | мин 0,020 | 0,45 | |||||||||

| ЕН 10216-1 | П195ТР1 | 0,13 | 0,35 | 0,7 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | Cr+Cu+ Mo+Ni макс. 0,70 0,70 | |||

| ЕН 10216-1 | П195ТР2 | 0,13 | 0,35 | 0,7 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | мин 0,020 | Cr+Cu+ Mo+Ni макс. 0,70 | ||

| ЕН 10216-1 | П235ТР1 | 0,16 | 0,35 | 1,2 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | ||||

| ЕН 10216-1 | П235ТР2 | 0,16 | 0,35 | 1,2 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | мин 0,020 | Cr+Cu+ Mo+Ni макс. 0,70 0,70 | ||

| ЕН 10216-1 | П265ТР1 | 0,2 | 0,4 | 1,4 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | Cr+Cu+ Mo+Ni макс. 0,70 | |||

| ЕН 10216-1 | П265ТР2 | 0,2 | 0,4 | 1,4 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | мин 0,020 | Cr+Cu+ Mo+Ni макс. 0,70 | ||

| ЕН 10216-2 | П195ГХ | 0,13 | 0,35 | 0,7 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | мин 0,020 | Cr+Cu+ Mo+Ni макс. 0,70 0,70 | ||

| ЕН 10216-2 | П235ГХ | 0,16 | 0,35 | 1,2 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | мин 0,020 | Cr+Cu+ Mo+Ni макс. 0,70 | ||

| ЕН 10216-2 | П265ГХ | 0,2 | 0,4 | 1,4 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | мин 0,020 | Cr+Cu+ Mo+Ni макс. 0,70 | ||

| ЕН 10216-2 | 16Mo3 | 0,12- 0,20 | 0,35 | 0,40- 0,90 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,25- 0,35 | 0,04 | ||||||

| ЕН 10216-2 | 13CrMo4-5 | 0,10-0,17 | 0,35 | 0,40- 0,70 | 0,025 | 0,020 | 0,70-1,15 | 0,3 | 0,3 | 0,40- 0,60 | 0,04 | ||||||

| ЕН 10216-2 | 14MoV6-3 | 0,10- 0,15 | 0,15- 0,35 | 0,40- 0,70 | 0,025 | 0,020 | 0,30- 0,60 | 0,3 | 0,3 | 0,50- 0,70 | 0,22- 0,28 | 0,04 | |||||

| ЕН 10216-2 | 10CrMo9-10 | 0,08- 0,14 | 0,5 | 0,30- 0,70 | 0,025 | 0,020 | 2,00- 2,50 | 0,3 | 0,3 | 0,90- 1,10 | 0,04 | ||||||

| ЕН 10216-3 | П275НЛ1 | 0,16 | 0,4 | 0,50-1,50 | 0,025 | 0,020 | 0,3 | 0,5 | 0,3 | 0,08 | 0,05 | 0,04 | 0,05 | 0,020 | мин. 0,020 0,020 | Nb+Ti+V макс.0,05 | |

| ЕН 10216-3 | P275NL2 | 0,16 | 0,4 | 0,50-1,50 | 0,025 | 0,015 | 0,3 | 0,5 | 0,3 | 0,08 | 0,05 | 0,04 | 0,05 | 0,020 | мин. 0,020 | Nb+Ti+V макс. 0,05 | |

| ЕН 10216-3 | П355Н | 0,2 | 0,5 | 0,90-1,70 | 0,025 | 0,020 | 0,3 | 0,5 | 0,3 | 0,08 | 0,1 | 0,04 | 0,05 | 0,020 | мин. 0,020 | Cr+Mo+Cu макс. 0,45 Nb+Ti+V макс. 0,12 | |

| ЕН 10216-3 | П355НЛ1 | 0,18 | 0,5 | 0,90-1,70 | 0,025 | 0,020 | 0,3 | 0,5 | 0,3 | 0,08 | 0,1 | 0,04 | 0,05 | 0,020 | мин. 0,020 0,020 | Nb+Ti+V макс. 0,12 | |

| ЕН 10216-3 | П355НЛ2 | 0,18 | 0,5 | 0,90-1,70 | 0,025 | 0,015 | 0,3 | 0,5 | 0,3 | 0,08 | 0,1 | 0,04 | 0,05 | 0,020 | мин. 0,020 | Nb+Ti+V макс. 0,12 | |

| ЕН 10216-4 | П215НЛ | 0,15 | 0,35 | 0,40-1,20 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | мин. 0,020 | |||

| ЕН 10216-4 | П255КЛ | 0,17 | 0,35 | 0,40-1,20 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | мин. 0,020 0,020 | |||

| ЕН 10216-4 | П265НЛ | 0,2 | 0,4 | 0,60- 1,40 | 0,025 | 0,020 | 0,3 | 0,3 | 0,3 | 0,08 | 0,02 | 0,04 | 0,01 | мин. 0,020 | |||

| ЕН 10255 | С195Т | 0,2 | 1,4 | 0,035 | 0,030 | ||||||||||||

| ЕН 10297-1 | Э235 | 0,17 | 0,35 | 1,2 | 0,030 | 0,035 | |||||||||||

| ЕН 10297-1 | Э275 | 0,21 | 0,35 | 1,4 | 0,030 | 0,035 | |||||||||||

| ЕН 10297-1 | Э315 | 0,21 | 0,3 | 1,5 | 0,030 | 0,035 | |||||||||||

| ЕН 10297-1 | Э355 | 0,22 | 0,55 | 1,6 | 0,030 | 0,035 | |||||||||||

| ЕН 10297-1 | Э470 | 0,16- 0,22 | 0,10- 0,50 | 1,30-1,70 | 0,030 | 0,035 | 0,08- 0,15 | 0,07 | 0,020 | мин. 0,010 0,010 | |||||||

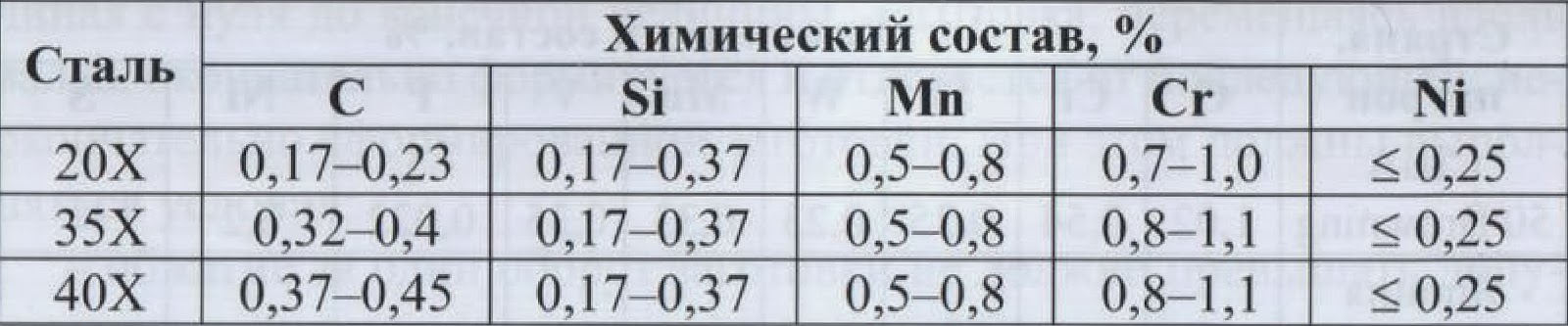

| ГОСТ 1050 ГОСТ 1050 | 10 | 0,07-0,14 | 0,17-0,37 | 0,35- 0,65 | 0,035 | 0,040 | 0,15 | 0,3 | 0,3 | Как макс. 0,08 | |||||||

| ГОСТ 1050 ГОСТ 1050 | 20 | 0,17-0,24 | 0,17-0,37 | 0,35- 0,65 | 0,035 | 0,040 | 0,25 | 0,3 | 0,3 | мин. 0,02 | Как макс. 0,08 | ||||||

| ГОСТ 1050 ГОСТ 1050 | 35 | 0,32- 0,40 | 0,17-0,37 | 0,50- 0,80 | 0,035 | 0,040 | 0,25 | 0,3 | 0,3 | мин. 0,02 0,02 | Как макс. 0,08 | ||||||

| ГОСТ 4543 ГОСТ 4543 | 40Х | 0,36- 0,44 | 0,17-0,37 | 0,50- 0,80 | 0,035 | 0,035 | 0,80-1,10 | 0,3 | 0,3 | ||||||||

| ГОСТ 4543 ГОСТ 4543 | 15ХМ | 0,11-0,18 | 0,17-0,37 | 0,40- 0,70 | 0,035 | 0,035 | 0,80-1,10 | – | – | 0,40- 0,55 | |||||||

Сплав 20 – свойства, применение и состав

Содержание

Сплав 20, также известный как Карпентер 20, представляет собой сплав никель-хром-молибден из нержавеющей стали. Этот тип стали является аустенитным, что означает, что он не может быть закален термической обработкой. Он устойчив к коррозии и имеет отличные механические свойства при низких и высоких температурах. Давайте подробнее рассмотрим состав, механические свойства и применение сплава 20.

Он устойчив к коррозии и имеет отличные механические свойства при низких и высоких температурах. Давайте подробнее рассмотрим состав, механические свойства и применение сплава 20.

Что такое сплав 20?

Alloy 20 представляет собой сплав никеля, железа и хрома, обладающий высокой устойчивостью к коррозии и другим вредным элементам. Он может легко выдерживать экстремальные колебания температуры, поэтому он обычно используется в машинах и оборудовании, таких как резервуары и насосы. Сплав обладает отличными прочностными и ударными характеристиками, что делает его фаворитом среди тех, кто ищет прочные, но экономичные материалы. Кроме того, хорошие свойства пластичности сплава означают, что ему можно придать любую требуемую форму. Все эти заслуживающие внимания свойства делают Alloy 20 чрезвычайно практичным выбором при производстве изделий, которые будут вступать в контакт с коррозионно-активными веществами или высокими температурами.

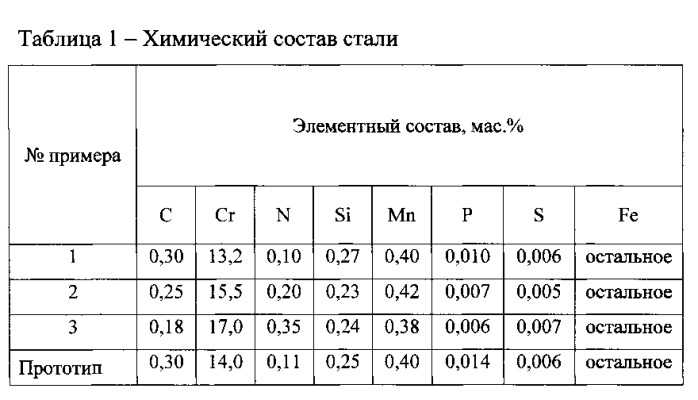

Сплав 20 химический состав

Сплав 20 содержит сбалансированный состав никеля (30%), хрома (19-22%), молибдена (2-3%), марганца (1,5%), железа (остальное), кремния ( 0,75%), серы (0,035%) и углерода (0,07%). Баланс этих элементов приводит к получению стального сплава с хорошей прочностью и отличной коррозионной стойкостью как в кислой, так и в щелочной среде. Он обладает большей устойчивостью к коррозионному растрескиванию под напряжением, чем большинство других сплавов.

Баланс этих элементов приводит к получению стального сплава с хорошей прочностью и отличной коррозионной стойкостью как в кислой, так и в щелочной среде. Он обладает большей устойчивостью к коррозионному растрескиванию под напряжением, чем большинство других сплавов.

| Элемент | Содержание (%) |

|---|---|

| Железо, Fe | 35 |

| Никель, Ni | 32-38 |

| Хром, Cr | 19-21 |

| Медь, Cu | 3-4 |

| Марганец, Mn | ≤2 |

| Молибден, Mo | 2-3 |

| Ниобий, Nb | ≤1 |

| Кремний, Si | ≤1 |

| Углерод, С | ≤0,07 |

| Фосфор, P | ≤0,045 |

| Сера, S | ≤0,035 |

Свойства Alloy 20

Alloy 20 — удивительный металлический сплав с удивительными свойствами и широким спектром применения. Это никель-железо-хромовая нержавеющая сталь, наиболее часто используемая в химической, пищевой и фармацевтической промышленности. Отличительными особенностями Alloy 20 являются его кислотостойкость и отличная формуемость, что делает его идеальным для различных применений при высоких температурах, включая теплообменники, сосуды под давлением, конденсаторы и клапаны. Он также содержит молибден для повышения коррозионной стойкости при повышенных температурах. Высокая способность к деформационному упрочнению делает его подходящим для изготовления компонентов, требующих более высокой производительности и большей прочности на растяжение. В дополнение к своему уникальному сочетанию механических свойств сплав Alloy 20 также обладает высокой устойчивостью к коррозионному растрескиванию под напряжением и соединениям серы, таким как серная кислота. По этим и другим причинам вы можете быть уверены, что сплав 20 обладает всеми полезными свойствами, необходимыми для любого промышленного применения.

Это никель-железо-хромовая нержавеющая сталь, наиболее часто используемая в химической, пищевой и фармацевтической промышленности. Отличительными особенностями Alloy 20 являются его кислотостойкость и отличная формуемость, что делает его идеальным для различных применений при высоких температурах, включая теплообменники, сосуды под давлением, конденсаторы и клапаны. Он также содержит молибден для повышения коррозионной стойкости при повышенных температурах. Высокая способность к деформационному упрочнению делает его подходящим для изготовления компонентов, требующих более высокой производительности и большей прочности на растяжение. В дополнение к своему уникальному сочетанию механических свойств сплав Alloy 20 также обладает высокой устойчивостью к коррозионному растрескиванию под напряжением и соединениям серы, таким как серная кислота. По этим и другим причинам вы можете быть уверены, что сплав 20 обладает всеми полезными свойствами, необходимыми для любого промышленного применения.

Механические свойства

Механические свойства сплава 20 включают предел прочности при растяжении в диапазоне от минимального значения 80ksi до максимального значения 145ksi и предел текучести 0,2% в диапазоне от минимального значения 40ksi до максимального значения 95ksi. Удлинение колеблется от 30% до 40% максимум в 2 дюймах для форм горячекатаного продукта или в отожженном состоянии; Формы холодного готового продукта могут варьироваться от 50% минимум до 60% максимум в 2 дюймах для всех условий.

| Свойства | Метрика | Имперский |

|---|---|---|

| Прочность на растяжение (отожженная) | 620 МПа | 89900 фунтов на кв. дюйм |

| Предел текучести (отожженный) | 300 МПа | 43500 фунтов на кв. дюйм |

| Удлинение при разрыве (отожженный) | 41% | 41% |

Использование сплава 20

Сплав 20 находит применение во многих отраслях промышленности, включая фармацевтику, химическую переработку, производство электроэнергии, целлюлозно-бумажное производство, пищевую промышленность, разведку и добычу нефти и газа, системы обработки отходов и ядерное топливо. перерабатывающих заводов благодаря своей превосходной коррозионной стойкости в сочетании с хорошей механической прочностью в широком диапазоне температур. Его можно использовать для многих применений, таких как насосы, клапаны и фитинги; травильное оборудование; застежки; фланцы; теплообменники; сосуды под давлением; танки; трубопроводные системы и компоненты; распорки ядерных тепловыделяющих элементов; конденсаторы и испарители; компоненты и опоры трубопроводных систем; центрифуги и мешалки; реакторы/башни/системы трубопроводов гидрокрекинга; поддоны и корзины для работы с агрессивными материалами.

перерабатывающих заводов благодаря своей превосходной коррозионной стойкости в сочетании с хорошей механической прочностью в широком диапазоне температур. Его можно использовать для многих применений, таких как насосы, клапаны и фитинги; травильное оборудование; застежки; фланцы; теплообменники; сосуды под давлением; танки; трубопроводные системы и компоненты; распорки ядерных тепловыделяющих элементов; конденсаторы и испарители; компоненты и опоры трубопроводных систем; центрифуги и мешалки; реакторы/башни/системы трубопроводов гидрокрекинга; поддоны и корзины для работы с агрессивными материалами.

- Производство пластмасс и синтетических волокон

- Химическое и нефтеперерабатывающее оборудование

- Смесительные баки

- Теплообменники

- Технологические трубопроводы

Материал, эквивалентный сплаву 20

- ASME SB-462 – SB-464

- АСМЭ СБ-468

- ASTM В 462 – В 464

- АСТМ В 468

- ASTM В 472 – В 474

- АСТМ В 751

Заключение

Сплав 20 представляет собой аустенитную нержавеющую сталь, обладающую превосходной коррозионной стойкостью как в кислых, так и в щелочных средах в сочетании с хорошими механическими свойствами в широком диапазоне температур.

, ГОСТ 1050-88

, ГОСТ 1050-88 ru — Алтайские ученые запатентовали новый способ сварки деталей из разнородной стали. А их новосибирские коллеги получили сварной шов такой же прочности, как и соединяемые материалы.

ru — Алтайские ученые запатентовали новый способ сварки деталей из разнородной стали. А их новосибирские коллеги получили сварной шов такой же прочности, как и соединяемые материалы. ru — Новосибирские ученые нашли у крыс гены, связанные с ростом артериального давления.

ru — Новосибирские ученые нашли у крыс гены, связанные с ростом артериального давления.