Химическое оксидирование стали: Оксидирование стали – какие химические реактивы используют для работы в домашних условиях?+ Видео

alexxlab | 04.09.1995 | 0 | Разное

преимущества и методы обработки металла

Оксидирование стали – это один из наиболее эффективных способов защиты поверхности металла от негативных внешних воздействий. В результате на металле образуется защитное покрытие в виде специфической пленки. Особенности и функции такой пленки напрямую зависят от метода оксидирования. Рассмотрим подробнее каждый из способов такой обработки, но сначала узнаем, какими вообще характеристиками обладает оксидированный металл.

Содержание

- 1 Преимущества оксидирования

- 2 Методы обработки металла

- 2.1 Химический

- 2.2 Электрохимический

- 2.3 Термический

- 2.4 Плазменный

- 3 Оксидирование в домашних условиях

- 4 Где используются обработанные изделия

- 4.1 Мастер-классы по оксидированию на дому (2 видео)

- 4.2 Оксидированный металл (20 фото)

- 4.2.1 Рекомендуем прочитать:

Преимущества оксидирования

Металл считается наиболее популярным строительным материалом, который обладает массой преимуществ: дешевизна, прочность, долговечность и доступность.

Окисление при оксидировании полностью исключается, так как на поверхности формируется стойкая защитная пленка. Именно защита металла от разрушения является основной функцией этой пленки. Оксидировать можно, в принципе, любой метал: сталь, алюминий, драгоценные сплавы. Часто к такой процедуре прибегают в ювелирном деле, но и производственное предприятие требует такой оксидной обработки.

В результате оксидирования или воронения проявляются такие особенности:

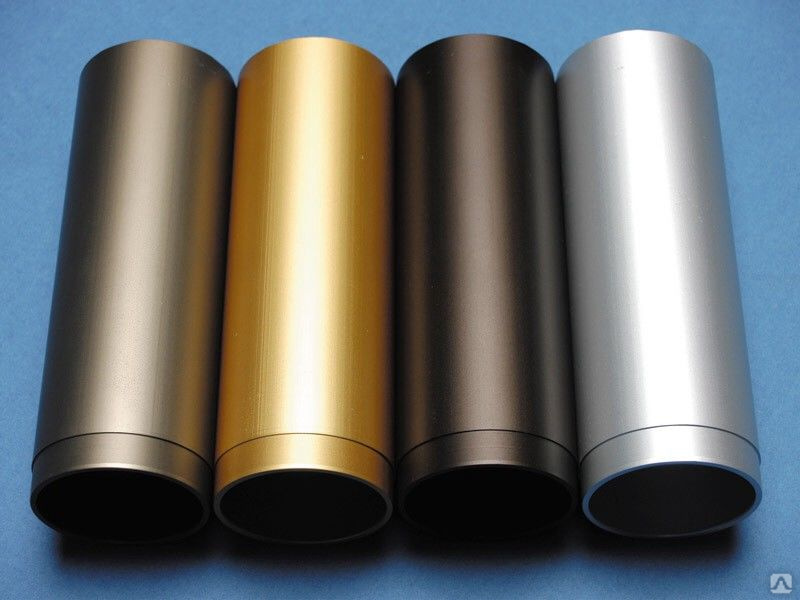

- оксидное покрытие однозначно меняет первоначальный цвет изделия;

- при обработке алюминиевых деталей увеличивается их прочность;

- в процессе обработки нержавейки тоже происходит изменение цвета;

- исключается проявление коррозий и ржавчины.

Для покрытий используются только специфические химические составы и особые термические условия. Если периодически обрабатывать такие детали специальными химическими веществами, то их эксплуатация существенно продлится.

Методы обработки металла

Оксидирование металла осуществляется несколькими способами: химическим, плазменным, термическим и электрохимическим. Каждый из них имеет свои преимущества и особенности. Некоторые методы оксидирования стали требуют специальных условий и технологий, растворов с редкими составляющими.

Химический

Химическое оксидирование стали предполагает ее покрытие оксидирующим веществом. Обычно это расплав, нитратный раствор или специальный окислитель. Химический способ обработки материала позволяет сохранить высокую сопротивляемость к коррозии и ржавчине. Такое оксидирование предполагает особенности – работа осуществляется при низких и высоких температурах. В любом случае изделие опускают в раствор из окислителя и щелочи. Потом деталь моют, сушат и маслят.

Химическое оксидирование алюминия придает данному материалу разноцветную окраску. Такие же цветовые переливы получает и сталь.

Электрохимический

Электрохимическое оксидирование по-другому называют анодирование, так как проводится по методу электролизного принципа. По электрохимическому принципу сталь обрабатывается в жидких или твердых оксидных растворах.

По электрохимическому принципу сталь обрабатывается в жидких или твердых оксидных растворах.

Электрохимическим способом можно получить покрытие с тонким слоем, электроизоляторы, защитные покрытия, эмалевидные слои. В результате электрохимического способа покрытие на поверхности детали получается прочным и долговечным.

Существует и электрохимическая процедура – микродуговое оксидирование. Используется для придания металлу декоративных характеристик.

На видео: электрохимическое оксидирование в растворе щёлочи.

Термический

Термическое оксидирование происходит за счет формирования специальной атмосферы с кислотной средой. При термическом воздействии используется специальная печь с высокой температурой. Такую обработку нельзя выполнить самостоятельно, так как для сталей используется высокая температурная черта. В результате создается прочная пленка, которая долго держится. Термический метод считается самым простым и распространенным среди всех остальных.

В результате создается прочная пленка, которая долго держится. Термический метод считается самым простым и распространенным среди всех остальных.

Плазменный

Плазменному оксидированию нет аналогов. Оно не сравнимо с термическим оксидированием, хотя и присутствуют общие технологии обработки. Термическое оксидирование выполняется при высоких температурных режимах, а плазменное при низких. Однако что термическое оксидирование, что плазменное, производятся благодаря специальному оборудованию, то есть процедуры выполняются в печи. Для нержавеющей стали – это самый подходящий вариант обработки.

Достичь оптимального уровня защиты можно при использовании правильного оксидного вещества. Если технологии отделки будут выполнены в соответствии с инструкциями, то эксплуатационный период металла увеличится в несколько раз.

Оксидирование в домашних условиях

Процедуру можно произвести и в домашних условиях, при этом качество покрытия ничем не будет уступать заводским или фабричным аналогам. Воронением может заняться любой человек, у которого есть в наличии щелочь и окислитель. С помощью таких компонентов производится самое элементарное химическое оксидирование.

Воронением может заняться любой человек, у которого есть в наличии щелочь и окислитель. С помощью таких компонентов производится самое элементарное химическое оксидирование.

Естественно, оксидированный в домашних условиях материал будет уступать своими защитными характеристиками, но значительно повысится его устойчивость в сравнении с первоначальными условиями. Кроме основных особенностей и эстетическая составляющая может значительно пострадать.

Алгоритм домашней обработки:

- Сначала поверхность изделия полируется. Нужно убрать все инородные проявления и налет. Очистка должна быть тщательной и равномерной.

- Производится декопирование с помощью раствора серной кислоты. Лучше использовать 5%-й состав. Изделие помещается в раствор на одну минуту.

- Необходимо вытащить деталь из кислоты и промыть ее в кипяченой, слегка теплой воде. Процедуру при необходимости проделать несколько раз.

- После производится пассирование. Деталь помещается в воду с небольшим количеством хозяйственного мыла.

Прокипятить изделие в течение нескольких минут.

Прокипятить изделие в течение нескольких минут. - В эмалированную посуду, которая не имеет никаких нарушений поверхности, заливается вода. Сюда добавляется примерно 50 грамм едкого натра.

- Аккуратно уложить изделие в емкость так, чтобы она была полностью покрыта раствором. Нагреть содержимое до 150 градусов. Кипячение производится около двух часов. Может потребоваться и больше времени. Все зависит от температуры нагрева. Только потом завершается процесс обработки.

- Далее нужно выложить изделие на ровную поверхность и дать ему остыть. Желательно ограничить площадь соприкосновения элемента с поверхностью. Если изделие поменяло цвет, то металл поддался воронению.

Оксидированные детали существенно изменяют внешний вид и характеристики. Такое воронение соответствует химическому типу покрытия, которое наносится в заводских условиях.

Где используются обработанные изделия

Иногда способа обработки с помощью щелочных и окислительных средств достаточно.

Данный способ отделки металлических изделий используется для того, чтобы:

- Защитить поверхность от образования коррозии, когда изделие используется в строительных целях. Даже когда не производится прямое негативное воздействие на металлический предмет, защита такого рода просто необходима.

- Защитить поверхности от агрессивных воздействий внешней среды, например, заборы, решетки на окна, столбы и металлические детали декора зданий.

- Сформировать слой, который образует электроизоляционный щит. Это применимо в технике и постройках, которые должны обезопасить человека от воздействий электрического тока.

- Изменить эстетические или декоративные свойства, если нет желания окрашивать детали, изменяя их уникальный рельеф.

Используются такие изделия и детали в быту, строительстве, ювелирном деле.

Часто воронения становится достаточно. Деталь приобретает темные оттенки с характерным отливом. Дополнительные способы отделки позволяют варьировать цветовую гамму.

В любом случае, оксидирование металлических изделий и деталей просто необходимо для того, чтобы сохранить их положительные характеристики. Производится процедура в домашних и заводских условиях, с соблюдением специфических технологий работы. Необходимы и вспомогательные вещества: окислитель и щелочь. Правильный температурный режим и достаточное время выдержки приведут к качественному воронению металла любого сплава.

Мастер-классы по оксидированию на дому (2 видео)

Оксидированный металл (20 фото)

Оксидирование стали – основные промышленные способы и этапы

Оксидирование стали — процесс образования неактивной защитной пленки на поверхности металла. Подробное знакомство с тонкостями проведения процедуры, поможет разобраться какую из них можно выполнить самому.

Подробное знакомство с тонкостями проведения процедуры, поможет разобраться какую из них можно выполнить самому.

Содержание

- 1 Промышленные способы

- 1.1 Химический способ оксидирования стали

- 1.1.1 Горячий метод

- 1.1.2 Холодный метод

- 1.2 Анодное оксидирование стали

- 1.2.1 Способы анодирования

- 1.3 Термический способ

- 1.4 Плазменное электролитическое оксидирование

- 1.5 Лазерное оксидирование

- 1.1 Химический способ оксидирования стали

- 2 Оксидирование стали в домашних условиях

- 2.1 Подготовительные действия

- 2.1.1 Щелочное оксидирование

- 2.1.2 Кислотное оксидирование своими руками

- 2.1 Подготовительные действия

- 3 Заключение

Промышленные способы

Образование оксидной пленки на металлических поверхностях требует соблюдения определенных условий, применения специальных реагентов и растворов. В промышленных масштабах проведение работ осуществляется согласно существующим технологиям.

Химический способ оксидирования стали

Процесс основан на прохождении окислительно-восстановительной реакции. Защитный слой образуется под действием щелочей и солей кислот, выступающих в роли окислителей. Обработка изделий проводится при высоких и низких температурных режимах.

Защитный слой образуется под действием щелочей и солей кислот, выступающих в роли окислителей. Обработка изделий проводится при высоких и низких температурных режимах.

Горячий метод

Образование пленки осуществляется щелочным или кислым способом. В отсутствие щелочей процесс протекает 30 минут при температуре 98 – 100°C. Реагентом служат смеси, состоящие из фосфорной кислоты и азотнокислых солей кальция или бария. Защитная пленка, образуется из оксида железа и фосфатов.

Щелочное химическое оксидирование проводится в горячих растворах щелочей с окислителями. Изделия выдерживаются в них от 10 до 60 минут при температуре 135-145°C . Состав металла влияет на толщину оксидной пленки и скорость ее образования. Малоуглеродистые стали вступают в реакцию медленнее высокоуглеродистых сортов. Поэтому растворы для их обработки содержат большое содержание щелочи.

Холодный метод

Чернение осуществляется путем погружения стали в раствор при 15-25 °C. С развитием современных технологий в процессе холодного оксидирования стали применяться неагрессивные, водорастворимые концентраты, не имеющие запаха. Благодаря этому холодный способ приобрел ряд преимуществ.

Благодаря этому холодный способ приобрел ряд преимуществ.

- Метод подходит для деталей из разных видов сталей и чугунов: углеродистых и легированных, холодного и горячего проката, после ковки или штамповки и порошковых металлов.

- Отсутствуют затраты на разогрев ванны и поддержание температурного режима, приобретение и установку контрольно-измерительных приборов и мощной вентиляции помещений.

- Сохраняются размеры и прочностные характеристики обрабатываемых деталей.

- Отсутствует темный легко удаляемый налет и улучшается товарный вид. Обрабатываемые поверхности приобретают насыщенный черный цвет.

- Высокий уровень антикоррозионной защиты.

- Увеличивается производительность за счет сокращения времени на оксидирование с 30 минут до 55 секунд.

- Корректировка концентрации рабочего раствора не требует остановки процесса.

После образования защитного слоя изделия хорошо промываются, сушатся и подвергаются промасливанию. Обработка маслом повышает антикоррозионные свойства, износостойкость покрытия и придает ему насыщенный черный цвет. Оксидное покрытие, не пропитанное маслами покрывают краской.

Оксидное покрытие, не пропитанное маслами покрывают краской.

Анодное оксидирование стали

В основе метода лежит электрохимическая реакция. Образование оксидного слоя происходит благодаря анодной поляризации в жидких или твердых электролитах. В отличие от гальванической обработки при анодировании не применяются вспомогательные составы на основе цинка и хрома. Пленка образуется из элементов, входящих в состав обрабатываемой поверхности. Электрохимический способ поддается регулировке. Это позволяет создать прочное покрытие с одинаковой толщиной по всей площади.

Данная технология подходит для поверхностей с высокой адгезией. В результате анодирования получают два вида оксидных слоев. При использовании кислых электролитов образуется пористая пленка. На нее впоследствии наносят лакокрасочное покрытие. В нейтральных растворах получается барьерная защита, не требующая дополнительной обработки.

Способы анодирования

При проведении электрохимического оксидирования учитывается сорт стали и состав сплава. Создание защитного слоя проводится несколькими способами.

Создание защитного слоя проводится несколькими способами.

Теплый метод. Его можно отнести к подготовительному этапу, за которым последует дополнительная обработка. При температуре в пределах 50°C образуется пористая поверхность. Прочность и антикоррозионную стойкость она приобретает после нанесения слоя краски.

Холодный метод. Для поддержания температурного режима в пределах 5°C по всему объему электролита проводят непрерывную циркуляцию. К достоинствам способа относится высокая скорость образования оксидной пленки. На растворение металла требуется больше времени, что позволяет сохранить размеры обрабатываемых изделий.

Твердое анодирование. Особенность данного метода заключается в использовании нескольких электролитов. Состав повышает прочность пленки, стойкость стали к коррозии и к воздействию агрессивных сред.

Преимущества анодированного металла:

- Оксидная пленка надежно защищает от воздействия влаги, кислот и щелочей.

- Высокая прочность оксидного слоя повышает стойкость стали к механическим воздействиям

- Анодированное покрытие обладает диэлектрическими свойствами.

- Изделия из обработанного металла соответствуют всем нормам экологической безопасности.

- На посуде, обработанной данным способом, образуется не пригорающее покрытие.

- Анодирование повышает декоративные качества стали. Добавление в электролит солей позволяет изменить цвет металла. Окрашенные изделия приобретают глубокие ровные оттенки.

- Электрохимическое оксидирование позволяет скрыть царапины, потертости и другие дефекты поверхности металла.

Термический способ

Процесс протекает в специальных печах с использованием водяного пара или кислорода. Данный метод исключает использование химикатов. Обработка деталей производится при строгом соблюдении температурных режимов. Они зависят от химического состава металла и марки стали. Толщина образовавшегося защитного слоя не превышает 2 микрона.

Низколегированные марки стали, и железо выдерживают в печах при 300-350 °С. Данный метод подходит для воронения стрелкового оружия и декоративной отделки металла.

Легированные стали оксидируют при температуре 700 °С. в течение 60 минут. Толщина образованной защитной пленки составляет 1 — 1,5 микрона. Способ позволяет сохранить размеры обрабатываемых изделий.

Магнитные сплавы железа и никеля прокаливают в течение полутора часов при температуре от 400 до 800°С. Таким образом происходит образование диэлектрических плёнок полупроводников.

Термическим оксидированием создают защитный слой на изделиях из кремния, используемых в электронике. Процедура проводится при повышенном давлении и температуре от 800 до 1200 °С.

Плазменное электролитическое оксидирование

Процесс заключается в поверхностной обработке металлов и сплавов при низких температурах в кислородной среде. Он основан на традиционном анодировании. Отличием способа является действие микроразрядов высокой и сверхвысокой частоты на обрабатываемую поверхность. Их термическое и плазмохимическое влияние на используемый электролит приводит к формированию оксидного слоя.

Их термическое и плазмохимическое влияние на используемый электролит приводит к формированию оксидного слоя.

Методика позволяет получить слой с многофункциональной защитой поверхностей. В результате обработки образуются оксидные пленки с высокими декоративными показателями, повышенной изоляционной, коррозионной и тепловой стойкостью.

Толщина покрытия составляет 200 – 250 мкм. Детали, обработанные плазменным способом, применяются в полупроводниковых соединениях, диодах, транзисторах и интегральных микросхемах. Их используют для повышения чувствительности в фотокатодах.

Лазерное оксидирование

Образование защитного слоя в данном случае происходит под воздействием лазерного луча. Изделие погружается под заданный слой воды. Плотность потока, продолжительность процесса и величина энергии лазерного излучения подбирается так, чтобы в процессе оксидирования нагрев поверхности металла не превысил температуру перехода воды в пар.

При обработке используют импульсный, непрерывный и точечный режим воздействия лучей на металл. Установки, используемые для оксидации, работают в инфракрасном диапазоне.

Установки, используемые для оксидации, работают в инфракрасном диапазоне.

Преимущества этого способа:

- Метод позволяет регулировать толщину и сохранить технические характеристики деталей.

- В результате обработки повышается коррозионная стойкость, прочность и долговечность изделий.

- Значительно увеличиваются диэлектрические свойства и декоративные качества.

- Снижается коробление при обработке сложных по форме, тонкостенных и труднодоступных участков.

- Расширяется количество металлов и сплавов, пригодных для данного вида оксидирования.

- Повышается скорость процесса без приближения к критическим значениям температур.

Оксидирование стали в домашних условиях

Повысить прочность металлических изделий и улучшить их декоративные качества можно своими руками. Стоит учитывать, что покрытие будет уступать по качеству защитным слоям, полученным при промышленном процессе.

Подготовительные действия

Перед проведением процедуры необходимо подготовить рабочее место, требуемые препараты и инструменты. Для создания безопасных условий проводятся следующие мероприятия.

Для создания безопасных условий проводятся следующие мероприятия.

- Обеспечивается хорошая приточно-вытяжная вентиляция. Над местом проведения работ рекомендуется установить зонд.

- Подготавливается рабочая емкость для полного погружения детали.

- Изготавливается емкость из стекла, пластика или фаянса. Она необходима для приготовления растворов, нейтрализующих кислоту и щелочь.

- Приобретаются защитные средства: резиновые перчатки, респиратор, очки для работы с химреактивами, брезентовые фартук.

Соблюдение правил техники безопасности поможет провести оксидирование без травм, ожогов и убережет от вредного действия паров кислот и щелочей. Приобрести предметы индивидуальной защиты можно в магазинах рабочей одежды.

Щелочное оксидирование

Использование данного метода – самый простой способ нанесения оксидного слоя в домашних условиях. Для обработки изделия массой до 1 килограмма потребуется 100 г каустической соды и 30 г натриевой селитры.

Этапы проведения работ:

- В 1 литре воды растворяют 1кг каустика и 300 г селитры. Пропорции меняются в зависимости от требуемого объема реагента.

- Обрабатываемую деталь помещают в емкость с приготовленной смесью. В растворе, разогретом до 140⁰С, выдерживают изделие в течение 30 минут.

- После завершения процедуры проводят промывку от остатков рабочей смеси.

- Очищенную деталь пропитывают машинным маслом и протирают ветошью.

Для выполнения оксидирования можно использовать растворы едкого калия или натрия. Содержание реагента в 1 литре воды должно быть не меньше 700 граммов. Процедура проводится по аналогии.

Равномерный слой оксидной пленки можно получить, если обрабатываемое изделие полностью находится в растворе. Для этого необходимо поддерживать постоянный уровень жидкости.

Кислотное оксидирование своими руками

Перед началом работ поверхность детали тщательно очищается, с нее удаляются все загрязнения и налет. После очистки проводится обезжиривание с помощью водки, чистого спирта или растворителя.

Поэтапное проведение работ.

- Изделие помещают на 1 минуту в емкость с серной кислотой 5% концентрации. По истечении времени деталь промывают в кипяченой воде. Процедуру повторяют 2-3 раза.

- Обрабатываемый материал несколько минут кипятят в растворе хозяйственного мыла.

- Готовое изделие промывают, сушат и протирают машинным маслом. Его излишки удаляют ветошью.

После правильно выполненного оксидирования металлическая поверхность должна поменять цвет.

При отсутствии серной кислоты можно использовать смесь лимонной и щавелевой кислот. На 1 литр раствора берут по 2 грамма того и другого реагента. Кипячение в нем продолжают 20 минут. Обработанную деталь промывают слабощелочным раствором и пропитывают машинным маслом.

Заключение

Оксидирование – один из самых действенных методов повышения антикоррозионной стойкости стали. За счет образования плотного защитного увеличивается прочность и долговечность изделий, повышаются диэлектрические свойства и декоративные качества.

Существуют доступные способы проведения работы в домашних условиях. Соблюдение правил работы с агрессивными веществами, и выполнение инструкций поможет без проблем провести процедуру самостоятельно.

Используемая литература и источники:

- Справочник металлурга и химика цветной металлопромышленности. Часть вторая / Д. Лиддель. — М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии

- Окрашивание полимерных материалов / А. Мюллер. — М.: Профессия, 2007.

- Химическая технология переработки редкометального сырья Кольского полуострова. — М.: Наука

- Статья на Википедии

Что такое окисленная поверхность (контекст стали)?

Последнее обновление: 12 февраля 2019 г.

Что означает окисленная поверхность?

Оксидированная поверхность – это поверхность, имеющая тонкую, плотно прилегающую оксидированную корку (от соломенного до голубого цвета), отходящую от края рулона или листа.

Все металлы, за исключением драгоценных металлов, окисляются под воздействием кислорода и электролита, такого как атмосферная влага. Это химическая реакция поверхности металла с кислородом, присутствующим в воздухе, которая вызывает коррозию (или окисление) части металла и образование соответствующего оксида металла на поверхности. В некоторых металлах, таких как сталь, образовавшиеся продукты коррозии очень заметны и рыхлы. Металлы, такие как нержавеющая сталь, также окисляются, образуя пассивную пленку оксида хрома, которая предотвращает дальнейшее окисление или ржавчину.

Понимание окисления металлических поверхностей очень важно при изучении коррозии, поскольку сталь очень широко используется и ее необходимо защищать от ржавчины.

Реклама

Коррозионпедия объясняет окисленную поверхность

Оксид металла представляет собой соединение, содержащее металл и кислород. Окисление металла – это образование оксидного слоя на поверхности металла. Окисление – это химический процесс, при котором на поверхности металла в присутствии кислорода происходит ионно-химическая реакция. Это может произойти на воздухе или когда металл подвергается воздействию воды или кислот. Наиболее распространенным примером является ржавление стали, которое представляет собой превращение молекул железа на поверхности стали в оксиды железа, чаще всего Fe2O3 и Fe3O4.

Окисление – это химический процесс, при котором на поверхности металла в присутствии кислорода происходит ионно-химическая реакция. Это может произойти на воздухе или когда металл подвергается воздействию воды или кислот. Наиболее распространенным примером является ржавление стали, которое представляет собой превращение молекул железа на поверхности стали в оксиды железа, чаще всего Fe2O3 и Fe3O4.

Методы снижения активности открытой металлической поверхности могут повысить коррозионную стойкость материала. Пассивация происходит только в том случае, если доля хрома достаточно высока и присутствует кислород.

Окисление металлов часто нежелательно (например, в случае коррозии), но в контролируемых условиях окисление металлов может быть полезным для производства и улучшения характеристик современных материалов.

Наиболее распространенной формой коррозии является ржавление железа и стали. Ржавчину можно предотвратить, удалив воздух и воду с поверхности железа с помощью таких обработок, как:

- Покраска

- Смазка маслом

- Смазка

- Покрытие железа защитным покрытием из другого металла

Многие сплавы железа устойчивы к коррозии. Нержавеющие стали представляют собой сплавы, и они не подвержены коррозии, потому что добавленные металлы помогают сформировать твердое, прочное оксидное покрытие, устойчивое к дальнейшему воздействию.

Нержавеющие стали представляют собой сплавы, и они не подвержены коррозии, потому что добавленные металлы помогают сформировать твердое, прочное оксидное покрытие, устойчивое к дальнейшему воздействию.

Связанный вопрос

Как самовосстанавливающиеся оксиды металлов защищают от коррозии?Реклама

Поделись этим термином

Связанные термины

- Окисление

- Окисляющая атмосфера

- Окислитель

- Окислительно-восстановительный потенциал

- Ржавчина

- Воздухоочиститель

- Высокотемпературное окисление

Похожие материалы

- Остановка коррозии под изоляцией на мировых нефтегазовых объектах

- Взгляд на самовосстанавливающиеся оксиды металлов как на метод предотвращения коррозии

- Все, что вы хотели знать о родии: редкий платиновый металл

- Введение в коррозию трубопроводов в морской воде

- Проверка труб с помощью рентгенографии и программного моделирования

- Предотвращение коррозии и облегчение транспортных средств

Теги

Выбор материаловCorrosionCorrosion 101Surface ModificationCorrosion ProcessMaterial ModificationАктуальные статьи

Защита от коррозии

5 способов избежать гальванической коррозии

Покрытия

5 наиболее распространенных типов металлических покрытий, о которых должен знать каждый

Научные свойства

6 способов измерения вязкости жидкости

Покрытия

4 типа покрытий для бетонных полов (и что следует знать о каждом)

Что вызывает окисление металлов?

Окисление согласно Dictionary.

com — это « процесс или результат окисления. ”

com — это « процесс или результат окисления. ”Что не совсем помогает понять, что это значит. Окисление:

- для преобразования (элемента) в оксид; соединиться с кислородом.

- для покрытия оксидом или ржавчиной.

- для отвода водорода, как при действии кислорода; добавить кислород или любой неметалл.

- для удаления электронов из (атома или молекулы), тем самым увеличивая валентность.

Это довольно частый вопрос, который мы получаем от наших клиентов. Что вызывает ржавчину металлов? Что вызывает окисление? Как не допустить этого в будущем? Кажется, что это вопросы, которые вы бы подошли и задали своему отцу в 10 лет. Давайте посмотрим, сможем ли мы объяснить это настолько просто, насколько это возможно. Все металлы, за исключением обычных драгоценных металлов (например, золота, платины, иридия и т. д.), окисляются при воздействии элементов окружающей среды. Основными факторами коррозии и окисления являются кислород и атмосферная влага. Это химическая реакция поверхности металла с кислородом, которая вызывает коррозию части металла (или, другими словами, окисление) и образование окисления или более известного как оксид металла на поверхности. В некоторых более грубых металлах, таких как сталь, образовавшиеся продукты коррозии легко увидеть, потому что они сидят на поверхности и рыхлые. На металлических поверхностях, которые ржавели в течение достаточно долгого времени, вы можете просто дунуть на поверхность струей воздуха и наблюдать, как оксид металла сдувается, как порошок. Наиболее распространенной коррозией является красный цвет оксида железа (более известный как ржавчина), который наблюдается на незащищенных стальных изделиях. Образовавшаяся красная ржавчина обычно порошкообразная и рыхлая и легко отпадает, обнажая все больше и больше основного металла. Однако такие металлы, как нержавеющая сталь (сталь с добавлением никеля и хрома), также окисляются. Нержавеющая сталь легирована (упрочняется свойствами при смешивании с другими металлами.

Это химическая реакция поверхности металла с кислородом, которая вызывает коррозию части металла (или, другими словами, окисление) и образование окисления или более известного как оксид металла на поверхности. В некоторых более грубых металлах, таких как сталь, образовавшиеся продукты коррозии легко увидеть, потому что они сидят на поверхности и рыхлые. На металлических поверхностях, которые ржавели в течение достаточно долгого времени, вы можете просто дунуть на поверхность струей воздуха и наблюдать, как оксид металла сдувается, как порошок. Наиболее распространенной коррозией является красный цвет оксида железа (более известный как ржавчина), который наблюдается на незащищенных стальных изделиях. Образовавшаяся красная ржавчина обычно порошкообразная и рыхлая и легко отпадает, обнажая все больше и больше основного металла. Однако такие металлы, как нержавеющая сталь (сталь с добавлением никеля и хрома), также окисляются. Нержавеющая сталь легирована (упрочняется свойствами при смешивании с другими металлами. Обычно это делается для упрочнения металла или придания ему определенных свойств или устойчивости к другим металлам) и, следовательно, становится более устойчивой к окислению металла.

Обычно это делается для упрочнения металла или придания ему определенных свойств или устойчивости к другим металлам) и, следовательно, становится более устойчивой к окислению металла.

Что вызывает окисление?

Существует много типов окисления, и они происходят посредством различных процессов. Наиболее распространенными поверхностями для того, о чем мы говорим, являются металлические поверхности, однако практически все может окисляться под воздействием тепла, воды и кислорода. Одним общим знаменателем в любой форме окисления является кислород. Проще говоря, окисление и коррозия не произошли бы, если бы у вас не было элемента кислорода.

Как предотвратить окисление?

Это не секрет, так как многие продукты, которые вы используете дома или на работе, уже делают это. Ученые давно знают о профилактике. Способ предотвращения окисления, вызванного кислородом, заключается в создании защитного слоя между материалом и воздухом. Кроме того, если окисление уже происходит, вы должны убедиться, что оно удалено как можно больше.

Прокипятить изделие в течение нескольких минут.

Прокипятить изделие в течение нескольких минут.