Химическое оксидирование стали в домашних условиях: Оксидирование металла в промышленных и домашних условиях: особенности процесса

alexxlab | 14.07.2023 | 0 | Разное

три проверенных способа чернения металла

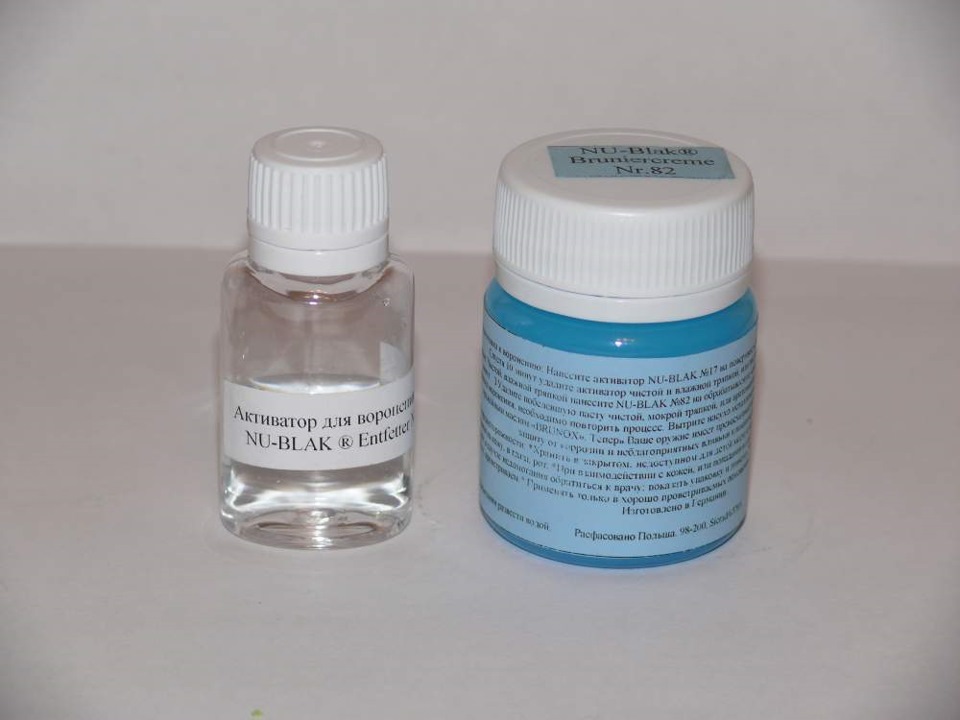

Для окраски металлических изделий все чаще используют воронение стали. Оно обеспечивает надежную защиту поверхности от ржавчины и декоративность отделки. При химическом варианте окрашивания на поверхности появляется защитная оболочка. В процессе работы применяют масла и кислоты. В зависимости от вида используемого материала и степени нагрева соединения металла приобретают естественный оттенок.

Содержание

Многие считают, что этот вариант обработки применяется только в заводских условиях. Но его можно организовать и самостоятельно, если соблюдать последовательность действий и использовать подходящие средства.

Чего можно достичь воронением?

В результате проведенной работы на поверхности появится пленка из окиси железа. Размеры ее толщины полностью зависят от используемой технологии. Она может составлять 1-10 микрометров. Используя метод воронения металла, вы можете решить следующие задачи:

- защитить покрытие от коррозии, т.

к. на воронёных поверхностях не появляется ржавчина;

к. на воронёных поверхностях не появляется ржавчина; - придать изделию более презентабельный вид.

Можно получить требуемое покрытие множеством способов. Но самыми популярными из них являются щелочное, термическое или кислотное воронение. Для самостоятельной работы идеально подходит щелочная обработка. Для этого понадобится вода, цифровые весы, нитрат натрия и гидроксид натрия. Также потребуется защитная маска и перчатки для личной безопасности.

Для работы используйте только нержавеющую посуду. Воронение стали проводится при соблюдении определенного температурного режима. Раствор поддерживают в кипящем состоянии, из-за чего с ним нужно работать предельно аккуратно.

Для создания прочного покрытия стали в домашних условиях процесс длится не менее 1,5 часов. Перед тем как приступить к чернению, поверхность необходимо обезжирить растворителем. Цвет защитной пленки определяется временем прогрева, в результате чего он будет постоянно меняться. Чтобы избежать сильного перепада оттенков, поверхность полностью погружают в раствор.

Важно! После завершения обработки металлические изделия нужно обязательно тщательно промывать в мыльном растворе.

Популярные способы воронения

Технология воронения включает несколько способов, основными из которых являются следующие:

- Щелочной способ. В данном случае придется работать с окислителями с соблюдением температурного режима 130-150 градусов. Благодаря щелочному оксидированию осуществляется окисление железа. Но с этим методом не стоит работать в доме или квартире, так как в процессе работы выделяется неприятный запах.

- Кислотный способ. В данном случае работа выполняется в кислых растворах с использованием химического или электрохимического способа. Важно помещать предмет в раствор на установленное время и действовать в соответствии с инструкцией.

- Термический способ. Такое воронение считается самым старым и простым из существующих. Эта технология заключается в необходимости нагревать сталь на открытом воздухе.

Существуют и другие способы получения вороненого железа. Вы можете выбрать наиболее подходящий из них и сделать всю работу самостоятельно. Главное в точности соблюдать последовательность действий и использовать правильные составы для воронения.

Щелочной

Для воронения металла этим способом необходимо выполнить четкую последовательность действий. В первую очередь придется обезжирить поверхность при помощи растворителя. Затем сделайте следующее:

- Возьмите посуду и залейте в нее 100 мл воды.

- В ней необходимо растворить 120 грамм каустической соды и 30 грамм азотнокислого натрия, размешивая их до однородной массы.

- Нагрейте состав до температуры 130-150 градусов.

- В кипящую смесь поместите деталь таким образом, чтобы она не контактировала со стенками.

- Деталь почернеет через 20 минут, после чего ее промывают в дистиллированной воде.

Когда изделие полностью высохнет, его необходимо смазать машинным маслом и насухо протереть. В результате покрытие становится гладким и износостойким. Вам не придется дополнительно полировать изделие. Данные правила позволяют придать поверхности нужный эффект, не прибегая к сложной технологии. Не забудьте использовать защитную маску и плотные перчатки.

Работы важно проводить только в нержавеющей емкости, которая имеет достаточные размеры. Это может стать проблемой, если планируется воронить нож большого размера. Чтобы избежать перепадов цвета, вся поверхность изделия должна находиться в растворе.

Кислотный

Данный вариант выполняется в кислых растворах. При этом используют электрохимическую или химическую технологию обработки. Важно очистить ржавчину. Для этого подойдет обычная наждачная бумага. Для увеличения скорости очистки в запущенных случаях можно использовать болгарку, оснащенную металлической щеткой.

Затем воспользуйтесь очищающим составом, в качестве которого используют трифосфат натрия, этиловый спирт с керосином или простой керосин. Деталь необходимо погрузить в раствор на 15 минут. В завершении изделие следует промыть в проточной воде, хорошо протереть и высушить.

Деталь необходимо погрузить в раствор на 15 минут. В завершении изделие следует промыть в проточной воде, хорошо протереть и высушить.

Пока высыхает деталь, необходимо подготовить раствор для кислотного воронения. Смешайте следующие ингредиенты:

- 1 литр воды;

- 2 грамма дубильной кислоты;

- 2 грамма виннокаменной кислоты.

На следующем этапе осуществляется непосредственное воронение ножа. Нагрейте смесь до 150 градусов. Поместите предмет в емкость на 15 минут. Следите, чтобы металлическая поверхность находилась в растворе полностью. Затем промойте ее в проточной воде и окуните ее в кипящую воду. Это позволяет полностью очистить поверхность от раствора.

На завершающей стадии осуществляют процесс воронения стали в масле. При этом изделие погружают в машинное масло на 60 минут, после чего им можно пользоваться по назначению.

Важно! При использовании данного метода возможно и холодное воронение. Для этого используют такое средство, как ржавый лак.

Термический

Здесь все очень просто. Такое воронение считается самым старым. Эта технология заключается в необходимости нагревать сталь на открытом воздухе. Процедура продолжается, пока верхний слой металла не вступит в химическую реакцию с кислородом. Чем сильнее нагрев, тем более темной станет деталь.

Применение ржавого лака

Данное средство для воронения часто используется для получения гладкой и ровной поверхности. В него входит стальная стружка, но ее можно заменить на стружку чугуна. При этом финансовые вложения будут минимальными. В данном случае обрабатываемую деталь необходимо поместить в химическое средство. В результате проявляется рыжая или черная окись железа. Эта инструкция, как средство для холодного воронения, дает долгоиграющий и эффективный результат.

Чтобы избавиться от налета рыжего цвета, воспользуйтесь щеткой с достаточно жесткой щетиной из металла. В результате остается только черная окись.

Для начала металл подвергают механической обработке и обезжиривают. Затем изделие укладывают в специальный состав. Средство для воронения готовят в фарфоровой емкости. При этом важно работать в перчатках, чтобы защитить кожу. Состав делается с использованием соляной кислоты. Ее в небольшом количестве вливают в емкость. Она смешивается с металлическими опилками, азотной кислотой и железной ржавчиной.

Смесь хорошо размешивают, пока не прекратится химическая реакция, которая сопровождается выделением газа. В смесь в равных пропорциях добавляют воду и обычную водку. В завершении ее оставляют на определенное время, пока она не отстоится. Затем ее сливают, чтобы убрать окалины и соли, выпавшие в осадок.

Когда смесь будет готова, в нее укладывают обрабатываемое металлическое изделие. Его держат до того момента, пока не приобретет черный цвет. После этого его промывают под сильным напором проточной воды.

На видео: воронение ржавым лаком.

Использование машинного масла

Воронение ножа можно выполнить в домашних условиях с маслом. Вам потребуется следующее:

- 500 мл машинного масла;

- оборудование для удержания детали, такое как специальные крючки, плоскогубцы или пассатижи;

- металлическая емкость для воронения в масле;

- ветошь или бумажные салфетки;

- газовая горелка, строительный фен или газовая плита.

Как сделать процедуру, если у вас есть строительный фен? Для этого деталь выкладывают на негорючую поверхность, такую, как кирпич. Затем фен устанавливают в режим сильного разогрева. Деталь максимально сильно нагревают. Затем при помощи клещей или плоскогубцев ее укладывают в ванночку, полностью покрывая поверхность маслом. Это обеспечит ровный цвет по завершении процедуры. Затем деталь укладывают на бумажную салфетку для впитывания масла.

При обработке металла данным способом можно воспользоваться льняным маслом. Процедура прекращается, как только получится нужный цвет. Процесс необходимо повторить 3 или 4 раза. По завершении каждого цикла изделие становится все темнее.

Если вы решаете, как вам воронить стальное изделие, этот способ не сделает ее черной. А поверхность не получится слишком прочной. Данное средство для воронения подойдет, если необходимо защитить стальное изделие от ржавчины.

Рекомендации

Вы думаете, как заворонить металлические предметы самостоятельно? Для этого можно использовать один из подходящих для вас способов. Используя профессиональные советы, вы получите идеальный цвет металла, а сам процесс пройдет безопасным для вас способом.

Холодное воронение предполагает использование ванночки или специальной емкости. Но она не может быть выполнена из любого материала. Оптимальна ванночка из древесины или оцинкованная емкость.

Хорошо, если тара будет дополнительно оборудована подвесками-крючками для размещения в растворе детали. Данные элементы могут выполняться в виде изогнутых стоек или монтироваться на стенке. Все определяется высотой бортиков емкости и размерами заготовки.

Для воронения стали емкость необходимо как следует обезжирить. Лучшим образом для этого подойдет растворитель, выполненный на органической основе. Это может быть ацетон, перхлорэтилен или бензин Б-70. Основа остается инертной по отношению к этим составам. Но для каждого вида металла необходимо подбирать оптимальный раствор. Только с его помощью можно получить оптимальный цвет и максимально улучшить характеристики изделия.

Даже если вы проводите холодное воронение, работы следует выполнять на открытом воздухе или в помещении с хорошей вентиляцией. Это связано с вредными испарениями и резким химическим запахом.

Если вам не удается хорошо зачистить поверхность щеткой или абразивом, используйте травление. Для каждого вида металла существует свое средство. Если у вас изделие из черного металла, жидкость для воронения включает 100 грамм азотной, 50 грамм серной и 150 грамм соляной кислот на 1 литр дистиллированной воды. Поверхность обрабатывают не менее 2,5 часов. Для придания гладкой поверхности применяют химическую полировку.

Для каждого вида металла существует свое средство. Если у вас изделие из черного металла, жидкость для воронения включает 100 грамм азотной, 50 грамм серной и 150 грамм соляной кислот на 1 литр дистиллированной воды. Поверхность обрабатывают не менее 2,5 часов. Для придания гладкой поверхности применяют химическую полировку.

Таким образом, воронение стального предмета можно выполнить самостоятельно. Для этого важно подобрать наиболее подходящий способ обработки и придерживаться четкой последовательности действий. В результате вы получите устойчивую к коррозии поверхность подходящего оттенка.

Чернение стали своими руками (3 видео)

Металлические изделия после воронения (26 фото)

Оксидирование стали – основные промышленные способы и этапы

Оксидирование стали — процесс образования неактивной защитной пленки на поверхности металла. Подробное знакомство с тонкостями проведения процедуры, поможет разобраться какую из них можно выполнить самому.

Подробное знакомство с тонкостями проведения процедуры, поможет разобраться какую из них можно выполнить самому.

Содержание

- 1 Промышленные способы

- 1.1 Химический способ оксидирования стали

- 1.1.1 Горячий метод

- 1.1.2 Холодный метод

- 1.2 Анодное оксидирование стали

- 1.2.1 Способы анодирования

- 1.3 Термический способ

- 1.4 Плазменное электролитическое оксидирование

- 1.5 Лазерное оксидирование

- 1.1 Химический способ оксидирования стали

- 2 Оксидирование стали в домашних условиях

- 2.1 Подготовительные действия

- 2.1.1 Щелочное оксидирование

- 2.1.2 Кислотное оксидирование своими руками

- 2.1 Подготовительные действия

- 3 Заключение

Промышленные способы

Образование оксидной пленки на металлических поверхностях требует соблюдения определенных условий, применения специальных реагентов и растворов. В промышленных масштабах проведение работ осуществляется согласно существующим технологиям.

Химический способ оксидирования стали

Процесс основан на прохождении окислительно-восстановительной реакции. Защитный слой образуется под действием щелочей и солей кислот, выступающих в роли окислителей. Обработка изделий проводится при высоких и низких температурных режимах.

Защитный слой образуется под действием щелочей и солей кислот, выступающих в роли окислителей. Обработка изделий проводится при высоких и низких температурных режимах.

Горячий метод

Образование пленки осуществляется щелочным или кислым способом. В отсутствие щелочей процесс протекает 30 минут при температуре 98 – 100°C. Реагентом служат смеси, состоящие из фосфорной кислоты и азотнокислых солей кальция или бария. Защитная пленка, образуется из оксида железа и фосфатов.

Щелочное химическое оксидирование проводится в горячих растворах щелочей с окислителями. Изделия выдерживаются в них от 10 до 60 минут при температуре 135-145°C . Состав металла влияет на толщину оксидной пленки и скорость ее образования. Малоуглеродистые стали вступают в реакцию медленнее высокоуглеродистых сортов. Поэтому растворы для их обработки содержат большое содержание щелочи.

Холодный метод

Чернение осуществляется путем погружения стали в раствор при 15-25 °C. С развитием современных технологий в процессе холодного оксидирования стали применяться неагрессивные, водорастворимые концентраты, не имеющие запаха. Благодаря этому холодный способ приобрел ряд преимуществ.

Благодаря этому холодный способ приобрел ряд преимуществ.

- Метод подходит для деталей из разных видов сталей и чугунов: углеродистых и легированных, холодного и горячего проката, после ковки или штамповки и порошковых металлов.

- Отсутствуют затраты на разогрев ванны и поддержание температурного режима, приобретение и установку контрольно-измерительных приборов и мощной вентиляции помещений.

- Сохраняются размеры и прочностные характеристики обрабатываемых деталей.

- Отсутствует темный легко удаляемый налет и улучшается товарный вид. Обрабатываемые поверхности приобретают насыщенный черный цвет.

- Высокий уровень антикоррозионной защиты.

- Увеличивается производительность за счет сокращения времени на оксидирование с 30 минут до 55 секунд.

- Корректировка концентрации рабочего раствора не требует остановки процесса.

После образования защитного слоя изделия хорошо промываются, сушатся и подвергаются промасливанию. Обработка маслом повышает антикоррозионные свойства, износостойкость покрытия и придает ему насыщенный черный цвет. Оксидное покрытие, не пропитанное маслами покрывают краской.

Оксидное покрытие, не пропитанное маслами покрывают краской.

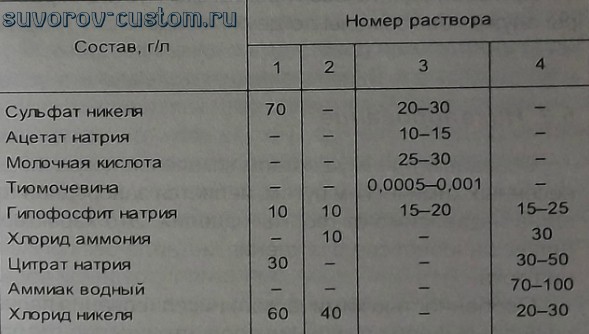

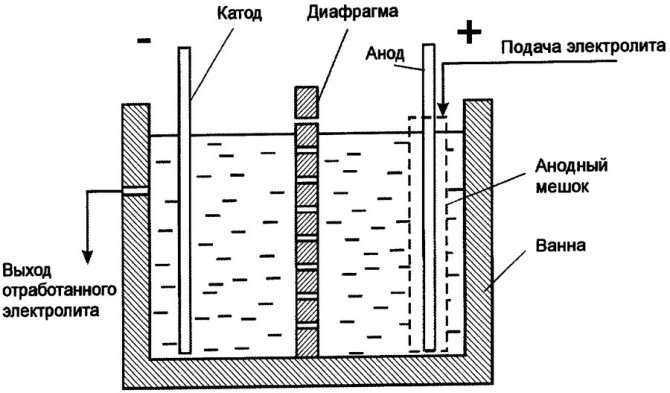

Анодное оксидирование стали

В основе метода лежит электрохимическая реакция. Образование оксидного слоя происходит благодаря анодной поляризации в жидких или твердых электролитах. В отличие от гальванической обработки при анодировании не применяются вспомогательные составы на основе цинка и хрома. Пленка образуется из элементов, входящих в состав обрабатываемой поверхности. Электрохимический способ поддается регулировке. Это позволяет создать прочное покрытие с одинаковой толщиной по всей площади.

Данная технология подходит для поверхностей с высокой адгезией. В результате анодирования получают два вида оксидных слоев. При использовании кислых электролитов образуется пористая пленка. На нее впоследствии наносят лакокрасочное покрытие. В нейтральных растворах получается барьерная защита, не требующая дополнительной обработки.

Способы анодирования

При проведении электрохимического оксидирования учитывается сорт стали и состав сплава. Создание защитного слоя проводится несколькими способами.

Создание защитного слоя проводится несколькими способами.

Теплый метод. Его можно отнести к подготовительному этапу, за которым последует дополнительная обработка. При температуре в пределах 50°C образуется пористая поверхность. Прочность и антикоррозионную стойкость она приобретает после нанесения слоя краски.

Холодный метод. Для поддержания температурного режима в пределах 5°C по всему объему электролита проводят непрерывную циркуляцию. К достоинствам способа относится высокая скорость образования оксидной пленки. На растворение металла требуется больше времени, что позволяет сохранить размеры обрабатываемых изделий.

Твердое анодирование. Особенность данного метода заключается в использовании нескольких электролитов. Состав повышает прочность пленки, стойкость стали к коррозии и к воздействию агрессивных сред.

Преимущества анодированного металла:

- Оксидная пленка надежно защищает от воздействия влаги, кислот и щелочей.

- Высокая прочность оксидного слоя повышает стойкость стали к механическим воздействиям

- Анодированное покрытие обладает диэлектрическими свойствами.

- Изделия из обработанного металла соответствуют всем нормам экологической безопасности.

- На посуде, обработанной данным способом, образуется не пригорающее покрытие.

- Анодирование повышает декоративные качества стали. Добавление в электролит солей позволяет изменить цвет металла. Окрашенные изделия приобретают глубокие ровные оттенки.

- Электрохимическое оксидирование позволяет скрыть царапины, потертости и другие дефекты поверхности металла.

Термический способ

Процесс протекает в специальных печах с использованием водяного пара или кислорода. Данный метод исключает использование химикатов. Обработка деталей производится при строгом соблюдении температурных режимов. Они зависят от химического состава металла и марки стали. Толщина образовавшегося защитного слоя не превышает 2 микрона.

Низколегированные марки стали, и железо выдерживают в печах при 300-350 °С. Данный метод подходит для воронения стрелкового оружия и декоративной отделки металла.

Легированные стали оксидируют при температуре 700 °С. в течение 60 минут. Толщина образованной защитной пленки составляет 1 — 1,5 микрона. Способ позволяет сохранить размеры обрабатываемых изделий.

Магнитные сплавы железа и никеля прокаливают в течение полутора часов при температуре от 400 до 800°С. Таким образом происходит образование диэлектрических плёнок полупроводников.

Термическим оксидированием создают защитный слой на изделиях из кремния, используемых в электронике. Процедура проводится при повышенном давлении и температуре от 800 до 1200 °С.

Плазменное электролитическое оксидирование

Процесс заключается в поверхностной обработке металлов и сплавов при низких температурах в кислородной среде. Он основан на традиционном анодировании. Отличием способа является действие микроразрядов высокой и сверхвысокой частоты на обрабатываемую поверхность. Их термическое и плазмохимическое влияние на используемый электролит приводит к формированию оксидного слоя.

Их термическое и плазмохимическое влияние на используемый электролит приводит к формированию оксидного слоя.

Методика позволяет получить слой с многофункциональной защитой поверхностей. В результате обработки образуются оксидные пленки с высокими декоративными показателями, повышенной изоляционной, коррозионной и тепловой стойкостью.

Толщина покрытия составляет 200 – 250 мкм. Детали, обработанные плазменным способом, применяются в полупроводниковых соединениях, диодах, транзисторах и интегральных микросхемах. Их используют для повышения чувствительности в фотокатодах.

Лазерное оксидирование

Образование защитного слоя в данном случае происходит под воздействием лазерного луча. Изделие погружается под заданный слой воды. Плотность потока, продолжительность процесса и величина энергии лазерного излучения подбирается так, чтобы в процессе оксидирования нагрев поверхности металла не превысил температуру перехода воды в пар.

При обработке используют импульсный, непрерывный и точечный режим воздействия лучей на металл. Установки, используемые для оксидации, работают в инфракрасном диапазоне.

Установки, используемые для оксидации, работают в инфракрасном диапазоне.

Преимущества этого способа:

- Метод позволяет регулировать толщину и сохранить технические характеристики деталей.

- В результате обработки повышается коррозионная стойкость, прочность и долговечность изделий.

- Значительно увеличиваются диэлектрические свойства и декоративные качества.

- Снижается коробление при обработке сложных по форме, тонкостенных и труднодоступных участков.

- Расширяется количество металлов и сплавов, пригодных для данного вида оксидирования.

- Повышается скорость процесса без приближения к критическим значениям температур.

Оксидирование стали в домашних условиях

Повысить прочность металлических изделий и улучшить их декоративные качества можно своими руками. Стоит учитывать, что покрытие будет уступать по качеству защитным слоям, полученным при промышленном процессе.

Подготовительные действия

Перед проведением процедуры необходимо подготовить рабочее место, требуемые препараты и инструменты. Для создания безопасных условий проводятся следующие мероприятия.

Для создания безопасных условий проводятся следующие мероприятия.

- Обеспечивается хорошая приточно-вытяжная вентиляция. Над местом проведения работ рекомендуется установить зонд.

- Подготавливается рабочая емкость для полного погружения детали.

- Изготавливается емкость из стекла, пластика или фаянса. Она необходима для приготовления растворов, нейтрализующих кислоту и щелочь.

- Приобретаются защитные средства: резиновые перчатки, респиратор, очки для работы с химреактивами, брезентовые фартук.

Соблюдение правил техники безопасности поможет провести оксидирование без травм, ожогов и убережет от вредного действия паров кислот и щелочей. Приобрести предметы индивидуальной защиты можно в магазинах рабочей одежды.

Щелочное оксидирование

Использование данного метода – самый простой способ нанесения оксидного слоя в домашних условиях. Для обработки изделия массой до 1 килограмма потребуется 100 г каустической соды и 30 г натриевой селитры.

Этапы проведения работ:

- В 1 литре воды растворяют 1кг каустика и 300 г селитры. Пропорции меняются в зависимости от требуемого объема реагента.

- Обрабатываемую деталь помещают в емкость с приготовленной смесью. В растворе, разогретом до 140⁰С, выдерживают изделие в течение 30 минут.

- После завершения процедуры проводят промывку от остатков рабочей смеси.

- Очищенную деталь пропитывают машинным маслом и протирают ветошью.

Для выполнения оксидирования можно использовать растворы едкого калия или натрия. Содержание реагента в 1 литре воды должно быть не меньше 700 граммов. Процедура проводится по аналогии.

Равномерный слой оксидной пленки можно получить, если обрабатываемое изделие полностью находится в растворе. Для этого необходимо поддерживать постоянный уровень жидкости.

Кислотное оксидирование своими руками

Перед началом работ поверхность детали тщательно очищается, с нее удаляются все загрязнения и налет. После очистки проводится обезжиривание с помощью водки, чистого спирта или растворителя.

Поэтапное проведение работ.

- Изделие помещают на 1 минуту в емкость с серной кислотой 5% концентрации. По истечении времени деталь промывают в кипяченой воде. Процедуру повторяют 2-3 раза.

- Обрабатываемый материал несколько минут кипятят в растворе хозяйственного мыла.

- Готовое изделие промывают, сушат и протирают машинным маслом. Его излишки удаляют ветошью.

После правильно выполненного оксидирования металлическая поверхность должна поменять цвет.

При отсутствии серной кислоты можно использовать смесь лимонной и щавелевой кислот. На 1 литр раствора берут по 2 грамма того и другого реагента. Кипячение в нем продолжают 20 минут. Обработанную деталь промывают слабощелочным раствором и пропитывают машинным маслом.

Заключение

Оксидирование – один из самых действенных методов повышения антикоррозионной стойкости стали. За счет образования плотного защитного увеличивается прочность и долговечность изделий, повышаются диэлектрические свойства и декоративные качества.

Существуют доступные способы проведения работы в домашних условиях. Соблюдение правил работы с агрессивными веществами, и выполнение инструкций поможет без проблем провести процедуру самостоятельно.

Используемая литература и источники:

- Справочник металлурга и химика цветной металлопромышленности. Часть вторая / Д. Лиддель. — М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии

- Окрашивание полимерных материалов / А. Мюллер. — М.: Профессия, 2007.

- Химическая технология переработки редкометального сырья Кольского полуострова. — М.: Наука

- Статья на Википедии

Химия ржавчины (окисление) – блог «Растем вместе с наукой»

Эта красновато-коричневая грязь, которую мы называем «ржавчиной», окружает нас повсюду, хотя мы, вероятно, редко задумываемся о ней. Оказывается, то, что мы называем ржавчиной, — это химический процесс, при котором железо (Fe) и кислород (O) объединяются с образованием оксида железа. Таким образом, изучая ржавчину, мы изучаем химию!

Таким образом, изучая ржавчину, мы изучаем химию!

Химическая формула: 4Fe + 3O 2 = 2Fe 2 O 3

Что происходит? Во время этой реакции атомы железа передают электроны атомам кислорода, этот перенос называется окислением. В процессе атомы связываются вместе.

Эксперименты со ржавчиной

Поскольку это медленный процесс, проведение экспериментов со ржавчиной занимает несколько дней.

1. Что ржавеет? (Предварительное бесплатное исследование)

Соберите:

- скрепки, маленькие болты, металлические шайбы и любые другие мелкие металлические предметы для проверки на наличие ржавчины – пусть дети проведут мозговой штурм и соберут образцы по мере необходимости

- включает некоторые предметы, которые, вероятно, не будут ржаветь, такие как монеты или латунные стержни

- контейнер для воды

- вода

Поместите образцы всех объектов в контейнер с водой и проверяйте их каждый день в течение нескольких дней. Остальные предметы оставьте поблизости или в аналогичном сухом контейнере, чтобы сравнить, что получится. Посмотрите, какие объекты начинают проявлять признаки ржавчины, а какие нет. Пусть дети потрогают и понюхают проржавевшие предметы. Они чувствуют себя иначе? Они пахнут? Они выглядят иначе?

Остальные предметы оставьте поблизости или в аналогичном сухом контейнере, чтобы сравнить, что получится. Посмотрите, какие объекты начинают проявлять признаки ржавчины, а какие нет. Пусть дети потрогают и понюхают проржавевшие предметы. Они чувствуют себя иначе? Они пахнут? Они выглядят иначе?

2. Какие условия окружающей среды необходимы для коррозии железа?

Может ли железо ржаветь в сухом воздухе или нужна вода? Ускоряет ли присутствие кислот, таких как кислотные дожди, ржавчину? Что насчет соли? Действительно ли солёные дороги зимой или соляные брызги океана заставляют автомобили ржаветь быстрее? Что происходит, когда танины в чае встречаются с железом/ржавчиной? Давай выясним.

Комплект для каждого участника:

- тонкая стальная вата (из магазинов красок или товаров для дома – см. примечание ниже)

- вода

- белый уксус

- поваренная соль

- мерная ложка

- чайные пакетики, горячая вода и контейнер для заваривания чая

- лента и маркер для этикеток

- 5 мензурок или аналогичных контейнеров

- бумага и ручка или карандаш для записи результатов

Примечание. Почему тонкая стальная вата? Более грубая стальная стружка, которую вы получаете для мытья посуды, представляет собой нержавеющую сталь, устойчивую к ржавчине. Для другого эксперимента возьмите образцы обоих и попробуйте их бок о бок.

Почему тонкая стальная вата? Более грубая стальная стружка, которую вы получаете для мытья посуды, представляет собой нержавеющую сталь, устойчивую к ржавчине. Для другого эксперимента возьмите образцы обоих и попробуйте их бок о бок.

Примечание 2. Чай не играет ключевой роли в вопросе, но реагирует быстро, что может привлечь внимание нетерпеливой молодежи, которая в противном случае могла бы потерять интерес. Вы можете определенно опустить его.

Приготовьте чай, замочив один или два чайных пакетика в горячей воде в емкости, например, в чайной кружке, примерно на три минуты. Быстро перемешайте и выбросьте чайные пакетики.

Приготовьте соленую воду, добавив 2 чайные ложки соли на 8 унций воды и перемешав.

Промаркируйте контейнеры:

- вода

- соленая вода

- уксус

- чай

- воздух

Налейте 4 унции (1/2 стакана) или примерно 120 мл воды в первый контейнер. Добавьте 4 унции или 120 мл соленой воды во второй контейнер. Добавьте 4 унции белого уксуса в третий контейнер и 4 унции чая в четвертый. Оставьте 5-й контейнер сухим.

Добавьте 4 унции белого уксуса в третий контейнер и 4 унции чая в четвертый. Оставьте 5-й контейнер сухим.

Разломать горошину на шарики из стальной ваты размером с мрамор и скатать 5 маленьких шариков. Старайтесь использовать постоянное количество для каждого контейнера. Бросьте стальную вату в каждый контейнер. Некоторые могут плавать, и это нормально.

Эксперимент с ржавчиной перед настройкой.

Проверьте, что происходит через 15 минут.

Через 15 минут чай, вероятно, начал темнеть. Стальная вата станет черной. На фотографии вверху стальная вата, которая была в чае, слева, а стальная вата, которая была в простой воде, справа.

Что происходит? Дубильные вещества в чае реагируют с железом и ржавчиной в стальной вате, образуя дубильные вещества железа. Таннат железа очень стабилен, и люди изучают его использование для предотвращения коррозии металлов.

Повторите проверку через 24 часа.

Чай справа стал черным из-за концентрации дубильных веществ железа. Вода слева и соленая вода (не показана) становятся коричневыми, а стальная вата начинает ржаветь.

Вода слева и соленая вода (не показана) становятся коричневыми, а стальная вата начинает ржаветь.

Уксус (в центре) все еще прозрачен, а стальная вата не ржавеет. Почему нет? Одной из причин может быть то, что уксус стоял на полке в закрытой банке и в нем может быть мало кислорода. Как бы вы это проверили?

Сухая стальная вата тоже не ржавеет. Несмотря на то, что химическое уравнение показывает, что необходимы только железо и кислород, химический процесс на самом деле требует наличия некоторого количества воды или другого катализатора, чтобы запустить реакцию.

Повторно запишите результаты через 48 часов. Что изменилось? Используйте свои результаты, чтобы спланировать дополнительные эксперименты.

почему мы красим металлические объекты, такие как мост в Сан-Франциско?

_______________________________

Предостережение педагогам:

Во время подготовки к этому посту я наткнулся на пару ссылок на эксперименты, обещающие «быструю ржавчину». Для этого эксперимента требовалось смешать отбеливатель и уксус. Смешивать отбеливатель и уксус — не лучшая идея! Кислота реагирует с отбеливателем с выделением газообразного хлора. В небольших количествах газообразный хлор немедленно вступает в реакцию с железом, образуя хлорид железа, который выглядит как ржавчина. Однако, если вы добавите избыточное количество, возможно выделение токсичного газообразного хлора.

Для этого эксперимента требовалось смешать отбеливатель и уксус. Смешивать отбеливатель и уксус — не лучшая идея! Кислота реагирует с отбеливателем с выделением газообразного хлора. В небольших количествах газообразный хлор немедленно вступает в реакцию с железом, образуя хлорид железа, который выглядит как ржавчина. Однако, если вы добавите избыточное количество, возможно выделение токсичного газообразного хлора.

На About.com есть дополнительная информация

Как сделать черную окись своими руками

Получите контроль над вашими потребностями в отделке черным оксидом для черных металлов.

Сделай сам Домашняя отделка черным оксидом становится все более популярной. По многим причинам, по которым внутреннее чернение железа, стали и нержавеющей стали более привлекательно, чем отправка деталей на гальванический завод, все они сводятся к одной простой концепции: более эффективный контроль качества, планирования и затрат . В частности, производителям требуется более быстрая обработка деталей, чтобы удовлетворить требования клиентов к доставке.

В частности, производителям требуется более быстрая обработка деталей, чтобы удовлетворить требования клиентов к доставке.

Ручные или автоматизированные системы отделки черным оксидом недороги в установке по сравнению с системами окраски, гальванического покрытия или анодирования. Новейшие системы ЧПУ с черным оксидом стоят меньше, чем небольшой обрабатывающий центр, и работают автоматически с низкими прямыми трудозатратами. Затраты на химические вещества обычно составляют менее 20 центов за фунт готовых деталей и зависят от объема работы. Эти отделочные установки могут быть модифицированы таким образом, чтобы промывочные воды очищались и использовались повторно, что позволяет производителям в засушливых районах страны соблюдать жесткие нормы водопотребления.

Показана автоматизированная линия Black Oxide с ЧПУ для чистовой обработки деталей

Почему Blacken?

- Черная окись повышает ценность и привлекательность многих обработанных или изготовленных деталей, не изменяя их размеров и не мешая сборке или работе детали.

Кроме того, покрытия из черного оксида достаточно долговечны и обеспечивают долговременную коррозионную стойкость при хранении или эксплуатации. Готовые изделия из черного оксида, включая ручные инструменты, режущие инструменты, шестерни, муфты, крепежные детали, губки.

Кроме того, покрытия из черного оксида достаточно долговечны и обеспечивают долговременную коррозионную стойкость при хранении или эксплуатации. Готовые изделия из черного оксида, включая ручные инструменты, режущие инструменты, шестерни, муфты, крепежные детали, губки. - Собственные линии черных оксидов собственного производства поставляются в виде готовых систем с обучением операторов. Они просты в установке и эксплуатации и могут быть адаптированы к любому размеру или объему детали.

- Программы ISO и «Бережливое производство» легче администрировать, когда запасы остаются на заводе.

- Для большинства компаний основным преимуществом внутренней системы черной окиси является возможность предложить услугу Fast Track для ключевых поставок без увеличения уровня запасов. Некоторые сообщают, что они могут получить заказ на покупку утром, обработать и воронить детали, а затем отправить в тот же или на следующий день. В современных производственных условиях очень часто требуется быстрая доставка, чтобы удовлетворить клиента, и она невозможна без собственной системы черного оксида.

Коррозионная стойкость

Черная оксидная отделка обычно выдерживает до 100 часов воздействия нейтрального соляного тумана (ASTM B117) или несколько сотен часов влажности (ASTM D1748), в зависимости от используемого герметика. Черная оксидная отделка требует какого-либо герметика, потому что сама черная отделка имеет пористую кристаллическую структуру. Хотя герметик в первую очередь отвечает за коррозионную стойкость, лежащее под ним черное покрытие действует как впитывающая основа, удерживая герметик в контакте с металлической подложкой.

Однородность размеров Стабильность.

Покрытия из черного оксида имеют однородную толщину около 0,000020 дюймов, что делает их идеальными покрытиями для компонентов, изготовленных с высокой точностью, которые не могут выдерживать переменную толщину краски или гальванического покрытия.

Варианты и функции чернения

Чернение железа и стали при комнатной температуре (Presto Black®)

Эта система, использующая химию меди/селена, работает без нагрева и формирует черное конверсионное покрытие за 2-5 минут. Эти покрытия могут заменить едкий черный оксид во многих областях применения, но покрытие не такое прочное. Поскольку и медь, и селен регулируются Агентством по охране окружающей среды, эти технологические линии часто оснащаются ионным обменом для очистки и повторного использования промывных вод для нулевого сброса.

Эти покрытия могут заменить едкий черный оксид во многих областях применения, но покрытие не такое прочное. Поскольку и медь, и селен регулируются Агентством по охране окружающей среды, эти технологические линии часто оснащаются ионным обменом для очистки и повторного использования промывных вод для нулевого сброса.

Узнайте больше о чернении стали при комнатной температуре. Узнайте больше о чернении чугуна при комнатной температуре. (Tru Temp 2nd Gen Black Oxide)

Используя запатентованный химический состав, эта система работает при температуре 200–210 °F и образует темное, чистое и прочное покрытие из черного магнетита, соответствующее требованиям Mil Spec, за 30–35 минут. Основная химия такая же, как и у высокотемпературного черного оксида, но реакция протекает при более низкой температуре, потому что чернеет в два этапа. Поскольку в процессе не используются металлы, регулируемые Агентством по охране окружающей среды, промывные воды, как правило, сбрасываются в канализацию как неопасные сбросы. Его низкая температура устраняет серьезные опасности 290 градусов черного оксида, что делает его более простым и безопасным в эксплуатации. Этот процесс также позволяет избежать красных налетов и выщелачивания белой соли, которые обычно наблюдаются при использовании обычного черного оксида, поскольку общая концентрация каустической соды на 80% ниже, чем у обычного черного оксида.

Его низкая температура устраняет серьезные опасности 290 градусов черного оксида, что делает его более простым и безопасным в эксплуатации. Этот процесс также позволяет избежать красных налетов и выщелачивания белой соли, которые обычно наблюдаются при использовании обычного черного оксида, поскольку общая концентрация каустической соды на 80% ниже, чем у обычного черного оксида.

Узнайте больше о среднетемпературном черном оксиде для стали

Узнайте больше о среднетемпературном черном оксиде для чугуна

Узнайте больше о среднетемпературном черном оксиде для нержавеющей стали

Процесс

Хотя многие установки работают со стандартной технологической последовательностью, конструкция технологической линии может меняться в зависимости от различных производственных условий:

- Размер и объем деталей в смену определяют общий размер ванн для чернения.

- Требуемый метод обработки деталей (стойки, корзины, вращающиеся барабаны) влияет на способ обработки деталей на линии.

- Состояние поверхности перед чернением может потребовать специальной очистки или удаления накипи. Детали, содержащие тяжелые масла или оксиды (ржавчина, окалина от термообработки или прокатная окалина), часто требуют агрессивной очистки или удаления окалины с использованием химических или пескоструйных методов.

- Требования к характеристикам окончательной отделки укажут, какой герметик необходим для достижения необходимого внешнего вида, блеска и уровня коррозионной стойкости.

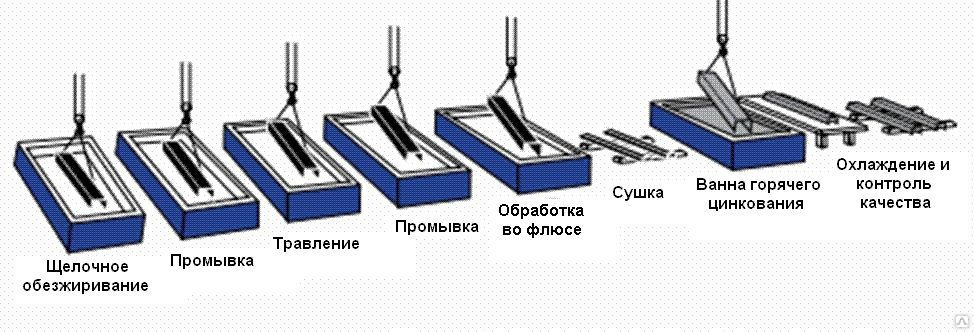

Хорошо спроектированная компоновка резервуара может учесть все перечисленные выше факторы, и поставщик системы может дать рекомендации в этих областях. Большинство стандартных технологических линий содержат семь следующих станций, как показано в системе ниже:

Системы ионного обмена и рециркуляции воды, близкие к нулю

Большинство линий чернения стали при комнатной и средней температуре работают очень хорошо, направляя промывную воду непосредственно в городскую канализацию, без очистки, как неопасный сток. Поскольку по всей стране действуют ограничения на воду, многие производители ищут варианты отделки с низким потреблением воды. В этих областях установки для чернения могут быть сконфигурированы таким образом, чтобы промывные воды не направлялись в канализацию, а очищались и рециркулировались с помощью ионообменной или почти нулевой системы рециркуляции воды. Несмотря на то, что ионообменная или почти нулевая система повышает первоначальные капитальные затраты на установку, она снижает эксплуатационные расходы, делая технологическую линию полностью автономной, тем самым устраняя необходимость в разрешении на сброс, сопутствующей программе отбора проб канализационных стоков и уменьшении расход воды на 95%.

Поскольку по всей стране действуют ограничения на воду, многие производители ищут варианты отделки с низким потреблением воды. В этих областях установки для чернения могут быть сконфигурированы таким образом, чтобы промывные воды не направлялись в канализацию, а очищались и рециркулировались с помощью ионообменной или почти нулевой системы рециркуляции воды. Несмотря на то, что ионообменная или почти нулевая система повышает первоначальные капитальные затраты на установку, она снижает эксплуатационные расходы, делая технологическую линию полностью автономной, тем самым устраняя необходимость в разрешении на сброс, сопутствующей программе отбора проб канализационных стоков и уменьшении расход воды на 95%.

Эти процессы хорошо работают внутри компании, они просты, безопасны и экономичны в эксплуатации. Компания Birchwood Technologies предлагает рекомендации экспертов по выбору оптимального процесса для каждого применения, а также может определить размер и спроектировать технологические линии и провести обучение операторов.

Обработка ION Exchange очищает и повторно использует промывочную воду после обработки MICROLOK®. В результате получается чистая деионизированная вода, возвращаемая в промывочный бак для повторного использования снова и снова.

Устройство рециркуляции воды NEAR-ZERO для процесса TRU TEMP собирает промывочную воду из первого промывочного бака, отфильтровывая свободные и эмульгированные остатки масла и моющих средств. pH промывочной воды поддерживается на уровне, близком к нейтральному.

Широкий выбор примеров чернения

Области возможностей для производителей

Бережливое производство

Перефразируя девиз одной компании: ноль дефектов, ноль отходов, ноль инцидентов. Эта цель соответствует максимальному удовлетворению потребностей клиентов при минимальных затратах и достигается за счет оптимизации движения деталей и контроля каждой фазы всего производственного процесса. Внутренний черный оксид может сыграть ключевую роль в этой программе.

Контроль качества и затрат

Отправка деталей на внешний завод для нанесения черного оксида требует сортировки и упаковки деталей, транспортных расходов туда и обратно, 2-5-дневного оборота, а затем выплаты чистильщику прибыли за выполнение работы. Эта практика требует более высоких уровней запасов, усложняет контроль ISO и затрудняет быстрое реагирование ключевых клиентов.

В отличие от внутреннего процесса, будь то ручной процесс или система чернения с ЧПУ, время выполнения работ составляет менее часа. Это снижает затраты и складские запасы, оптимизирует шаблоны рабочих процессов, повышает подотчетность ISO и обеспечивает лучший контроль над качеством готовых деталей.

Повышение стоимости детали

Отправка деталей на отделку является дорогостоящим производственным узким местом, которого можно избежать, особенно там, где требуются своевременные поставки. В то время как отделка составляет лишь небольшую часть от общей стоимости детали, стоимость отправки работы на улицу часто оказывается чрезмерно высокой, если принять во внимание все скрытые факторы.

Удовлетворение потребностей клиентов

Быстрые поставки высококачественной продукции помогают получать новые заказы. Внутренняя отделка помогает сократить расходы и запасы, сохраняя при этом удовлетворенность клиентов.

Дополнительное преимущество безопасности

Некоторые производители не могут отправлять детали на отделку из соображений безопасности. Внутренние системы чернения решают эту проблему при производстве деталей с серийными номерами, запатентованными конструкциями и конфиденциальным количеством деталей. В реальных условиях системы чернения In-House являются идеальным выбором для отделки сборок изделий со скользящими контактами, включая механизмы огнестрельного оружия, боеприпасы и военные сборки.

Таким образом, как ручная, так и автоматизированная обработка черным оксидом оказалась неотъемлемой частью современного производства, поскольку она улучшает цели при одновременном снижении затрат.

Вам нужно оценить, подходит ли вам внутренняя отделка металла?

Мы предлагаем БЕСПЛАТНУЮ и ни к чему не обязывающую проверку отделки ваших деталей. Посетите следующую страницу, чтобы запросить разрешение на окончательную обработку образца.

Посетите следующую страницу, чтобы запросить разрешение на окончательную обработку образца.

Системы финишной обработки Доступны

Мини-системы Black Oxide

Идеально подходят для тестирования или мелкосерийного производства. Доступные системы включают:

- – Среднетемпературный черный для железа и стали

- Черный оксид для железа и стали при комнатной температуре

- Черный оксид для алюминия.

Каждая мини-система поставляется в комплекте с инструкцией по эксплуатации, всеми необходимыми резервуарами, оборудованием и химикатами для работы 5-галлонной финишной линии на срок до 6 месяцев.

40- и 100-галлонные системы отделки черным оксидом

Изготовлены из стали 10 калибра или сварного полипропилена. Они полностью спроектированы и предназначены для легкой установки в любом месте вашего предприятия. В помощь при запуске и эксплуатации системы входят: шаги по эксплуатации, набор для тестирования и журнал технического обслуживания, руководство пользователя с подробным описанием сборки, эксплуатации, устранения неполадок и технического обслуживания системы.

к. на воронёных поверхностях не появляется ржавчина;

к. на воронёных поверхностях не появляется ржавчина;