Химическое пассивирование стали: Термин – Химическое пассивирование – глоссарий «Пресснастил»

alexxlab | 27.01.2023 | 0 | Разное

Этапы процесса пассивации нержавеющей стали

| 3 Общие положения. |

| 3.1 Процесс химической пассивации заключается в удалении экзогенного железа или соединений железа с поверхности нержавеющей стали посредством химического растворения. |

3.2 Химическое пассивирование поверхности, изготовленных из коррозионностойких сталей и сплавов, производится с целью:

|

| 3.3 Необходимость химической обработки должна быть указана в чертежах. |

3.4 Перед термообработкой, сваркой и другими операциями, связанными с нагревом, детали, подлежащие химическому пассивированию, с целью предотвращения образования трудноудаляемой окалины и пригаров, необходимо очистить от смазки и прочих жировых загрязнений. |

| 4 Химическое пассивирование камер из коррозионностойких сталей. |

| 4.1 Химическому пассивированию подвергаются сварные секции с камерами, изготовленными из нержавеющих сталей марок SA 182 F316L, SA 240 Gr.316L(S31603). |

| 4.2 Технологическая схема химической пассивации. |

| 4.2.1 Подготовка секции к процессу. |

| 4.2.2 Операция химического обезжиривания. |

| 4.2.3 Операция промывки. |

| 4.2.4 Операция травления. |

| 4.2.5 Операция промывки. |

| 4.2.6 Операция пассивации. |

| 4.2.7 Операция промывки. |

| 4.2.8 Операция контроля. |

| 5 Подготовка изделия к процедуре пассивации. |

| 5.9 Установить под изделие приемные емкости для воды. |

| 5.10 Произвести замер температуры воды для промывки. Результаты замеров отразить в протоколе. |

5.11 Произвести замер температуры поверхности камеры. Замер производить на нижней стенке камеры. Результаты замеров отразить в протоколе. Замер производить на нижней стенке камеры. Результаты замеров отразить в протоколе. |

| 5.12 Операции подготовки, обезжиривания, травления и пассивации проводятся последовательно для передней и задней камер одной секции. |

| 6. Химическое обезжиривание производится с целью удаления с внутренней поверхности камеры пленки органических жиров и минеральных масел, а также различных твердых загрязнений (мелкой металлической и минеральной пыли), удерживаемых на детали жировой (масляной) пленкой. |

| 6.1 Обезжиривание производится водным раствором SOLAR RUST (1:1) путем непрерывной циркуляции раствора через камеру. |

| 6.2 Внести данные по средству для обезжиривания в протокол. |

| 6.3 Подключить оборудование для выполнения операции обезжиривания. |

| 6.4 Перед началом процесса обезжиривания занести в протокол время начала операции. |

6.5 Открыть краны на системах отвода жидкости. |

| 6.6 Прокачать раствором внутренней объем передней и задней камер в течение 10…15 мин. |

| 6.7 Занести в протокол время окончания операции обезжиривания. |

| 6.8 Отключить оборудование для выполнения операции обезжиривания. |

| 6.9 Подключить насос для выполнения операции промывки. |

| 6.10 Установить кран на системе отвода в положение «ЗАКРЫТО». |

| 6.11 Занести в протокол время начала операции промывки. |

| 6.12 Наполнить камеру водой, выдержать в течение 1…2 минут и слить воду из камеры в приемную емкость, установив кран в положение «ОТКРЫТО». |

| 6.13 Повторить операцию промывки 2 раза, выполняя пункты 5.10, 5.12. |

| 6.14 Отключить насос для выполнения операции промывки. |

| 6.15 Занести в протокол время окончания операции промывки. |

| 6.16 Откачать жидкость из приемной емкости в тару для последующей утилизации. |

7 Травление. |

| 7.1 Химические методы обработки, способные удалить цвета побежалости или окалину на нержавеющей стали и способные растворять саму нержавеющую сталь, как правило, имеют название травление и являются существенно более агрессивной обработкой, чем химическая обработка, используемая для пассивации. Процесс травления должен выполняться в соответствии с инструкцией А380 (см. п. 5.3.1 стандартных технических условий ASTM А967). |

| 7.2 Травление производится раствором «INOX DL» |

| 7.3 Занести в протокол данные по материалу для травления (наименование материала; дату выпуска, срок хранения, номер сертификата). |

| 7.4 Подключить оборудование для выполнения операции травления к системам подвода и отвода, установленным на камере. |

| 7.5 Проверить температуру раствора для травления. Раствор должен иметь температуру 30°C. Внести данные по температуре раствора в протокол. |

7.6 Занести время начала операции в протокол. |

| 7.7 Прокачать раствором внутренней объем камеры в течение 30…60 мин |

| 7.8 Отключить оборудование для выполнения операции травления от системы подвода и отвода, установленным на камере. |

| 7.9 Занести время окончания операции в протокол. |

| 7.10 Снять технологические пробки с передней стенки камеры. |

| 7.11 Промыть через отверстия передней стенки камеры внутренний объем водой под давлением 180бар с использованием насоса типа «Кёрхер». |

| 7.12 По окончании промывки откачать жидкость из приемных емкостей в тару для последующей утилизации. |

| 8 Пассивация. |

8.1 Формирование защитной инертной плёнки на поверхности нержавеющей стали будет самопроизвольно происходить на воздухе, когда поверхность нержавеющей стали свободна от окалины и внешних загрязняющих веществ. Химическая обработка может способствовать более быстрому образованию инертной плёнки на поверхности нержавеющей стали уже свободной от окалины и поверхностного загрязнения. Такая обработка называется пассивацией. Такая обработка называется пассивацией. |

| 8.2 Установить технологические пробки в переднюю стенку камеры. |

| 8.3 Пассивация производится раствором «FUTUR PASS ADF L» |

| 8.4 Занести в протокол данные по материалу для пассивации (наименование материала; дату выпуска, срок хранения, номер сертификата). |

| 8.5 Подключить оборудование для выполнения операции пассивации к системам подвода и отвода, установленным на камере. |

| 8.6 Произвести замер температуры раствора для пассивации. Раствор должен иметь температуру 20°C. Внести данные по температуре раствора в протокол. |

| 8.7 Занести время начала операции в протокол. |

| 8.8 Прокачать раствором внутренней объем камеры в течение 30 мин. |

| 8.9 Отключить оборудование для выполнения операции пассивации от систем подвода и отвода, установленным на камере. |

8.10 Занести данные по времени окончания пассивации в протокол. |

| 8.11 Снять технологические пробки с передней стенки камеры. |

| 8.12 Промыть через отверстия передней стенки камеры внутренний объем водой под давлением 180бар с использованием насоса типа «Кархер». |

| 8.13 Проверять периодически значение РН сточной воды. При достижении значения 6,5…7,5 операцию промывки прекращается. Занести данные в протокол. |

| 8.14 По окончании промывки откачать жидкость из приемных емкостей в тару для последующей утилизации. |

| 8.15 Снять системы подвода и отвода, установленные на камере. |

| 8.16 Извлечь технологические заглушки из каждой трубы трубного пучка со стороны передней и задней камеры. |

| 9 Операция контроля. |

| 9.1 Тест на стойкость к Железосинеродистому калию (Красная кровяная соль) – Азотной кислоте. |

9.2 Этот тест необходимо рекомендовать для обнаружения очень малых количеств свободного железа. |

| 9.3 Раствор для испытаний получают растворением 10 г химически чистого железосинеродистого калия (красной кровяной соли) в 500 мл дистиллированной воды, добавив 30 мл 70%-ной азотной кислоты, перемешивают, пока весь феррицианид не растворится, и далее добавляют дистиллированную воду до получения 1000 мл раствора. Раствор для испытаний должен быть приготовлен в день проведения испытаний. |

| 9.4 Тестовый раствор наносят на поверхность тестируемого образца. Формирование тёмно-синего цвета в течение 30 с обозначает присутствие металлического железа. |

9.5 Исследуемые образцы не должны иметь тёмно-синий цвет, указывающий на наличие свободного железа на поверхности. |

| 9.6 Когда тест показывает отрицательный результат, поверхность образца тщательно промывают тёплой водой до удаления всех следов тестового раствора. |

| 9.7 Когда тест показывает положительный результат, тёмно-синие пятна должны быть удалены раствором 10%-ной уксусной и 8%-ной щавелевой кислот, и затем тщательно промыты горячей водой. |

| 9.8 При положительном тесте образцы и изделие повторно направляются на пассивацию. |

| 9.9 Визуальный контроль качества пассивации производится на отсутствие следов не отмытых солей, растравливание поверхности деталей, непрозрачные окрашенные окисные пленки, продукты коррозии, остатки окалины, кроме указанных в п. 9.10. |

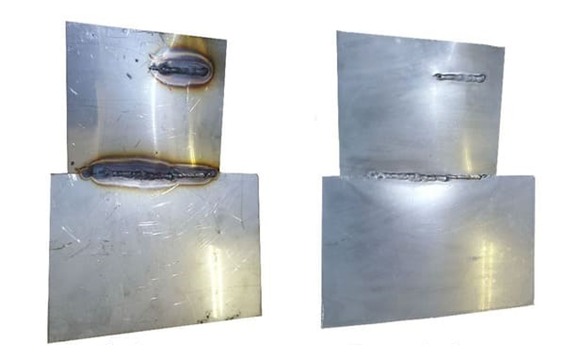

9.10 На поверхности допускается наличие следов механической обработки, незначительные риски, забоины, царапины и другие повреждения поверхности, которые имелись до начала обработки, цвета побежалости различных оттенков в зоне сварки, светлые матовые пятна в местах удаления продуктов коррозии, следы от потеков воды, остатки окалины в виде отдельных черных точек или их скопления на поверхности металла, не удаляемые механическим скалыванием стальной иглой. |

| 10 Оборудование для химической обработки. |

| 10.1 Для подготовительных операций, операций промывки и нейтрализации используется оборудование и технологическая оснастка, изготовленные с применением не металлического материала или из нержавеющей стали. |

| 10.2 Для проведения полного комплекса операций на участке должна быть площадка для шланговой промывки, шкафы для хранения химикатов. |

| 10.3 Участок должен быть оснащен подъемно-транспортным оборудованием и другими средствами механизации |

| 11 Требования к воде для промывки. |

11.1 Для операции промывки должна применяться питьевая не минерализованная вода со специальными требованиями по содержанию микроэлементов:

|

| 12 Обезвреживание отработанных растворов. |

| 12.1 Отработанные растворы пассивации, промывные сточные воды и другие отработанные растворы, подлежат утилизации в соответствии с требованиями, действующими на территории РФ. |

| 13 Требования безопасности. |

| 13.1 Требования безопасности при проведении процесса химической обработки внутренней поверхности камеры в соответствии с ГОСТ 12.3.008. |

| 13.2 При работе с компонентами травильных и пассивирующих растворов, растворов для обезжиривания, необходимо выполнять требования безопасности, изложенные в нормативной документации на применяемые вещества. |

13.3 Все химические реагенты, требуют особого обращения и специальных средств защиты. Производственный персонал должен постоянно получать необходимую информацию о применяемых химических реагентах, рисках при работе и мерах защиты, а также пройти специальное обучение и инструктаж с отметками в журнале регистрации инструктажа до выполнения работ. |

| 13.4 Исполнители, занятые на работах по химической обработке, должны быть обеспечены средствами защиты согласно ГОСТ 12.4.011. |

| 14 Приложения. |

| 14.1 Приложение 1. Протокол процедуры травления и пассивации. |

| 1. Тест на медный купорос на передней камере |

| 7.1 Дата и время проведения теста (фамилия и подпись представителя ОТК) |

| 7.2 Результат теста на шве обварки оребренной трубы на верхнем ряду. Отложение меди — есть/нет (фамилия и подпись представителя ОТК) |

Химическое пассивирование – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Химическое пассивирование производят в растворе, содержащем 100 г / л К2Сг2О при температуре 85 – 90 С в течение 20 – 30 мин. Можно использовать также раствор, содержащий 30 – 50 г / л СЮ3, при температуре 30 – 50 С. В последнем случае наблюдается легкое пожелтение серебряного покрытия.

[1]

В последнем случае наблюдается легкое пожелтение серебряного покрытия.

[1]

Химическое пассивирование для предохранения серебряных покрытий от окисления и образования сернистых соединений производят в 1-процентном растворе хромпика, без подогрева, в течение 20 мин. [2]

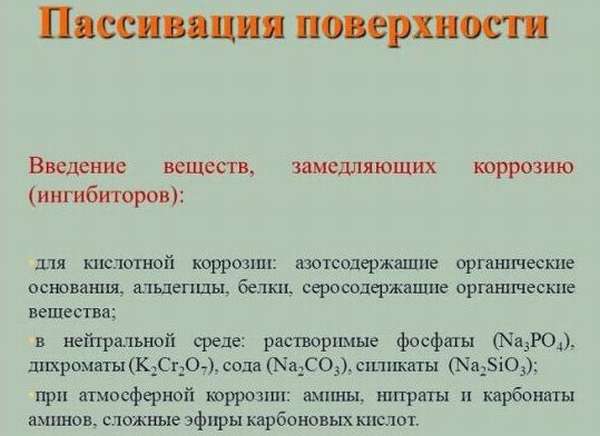

Метод химического пассивирования заключается в том, что в воду вводят окислитель, под действием которого на металле образуется пассивная пленка, снижающая скорость коррозии. [3]

Для химического пассивирования покрытой оловом консервной жести предложен [49] раствор, содержащий ( в г / л): Na2CrO4 ( 3), NaOH ( 10), эмульгатор ОП-7 ( 3 5) при 90 С и т15 – 20 с. Указано, что переход олова в пищевую среду как после химического, так и электрохимического пассивирования уменьшается при длительном хранении мясных консервов в 2 – 3 раза, некоторых овощных консервов до 5 – 6 раз, а молочных продуктов – до 10 раз. [4]

Для химического пассивирования малоуглеродистой стали рекомендуется 9 – 10-процентный раствор бихро-мата калия. При комнатной температуре обработку ведут в течение I ч, а при 60 С – в течение 20 мин. Лучшие результаты дает последовательная обработка изделий сначала в течение 10 мин в 20-процентном растворе хромового ангидрида при комнатной температуре и затем после промывки в 10-процентном растворе бихромата калия при 60 С.

[5]

При комнатной температуре обработку ведут в течение I ч, а при 60 С – в течение 20 мин. Лучшие результаты дает последовательная обработка изделий сначала в течение 10 мин в 20-процентном растворе хромового ангидрида при комнатной температуре и затем после промывки в 10-процентном растворе бихромата калия при 60 С.

[5]

Хорошие результаты дает химическое пассивирование серебра в 5 – 10-процентном растворе хромпика. Температура раствора 15 – 25, продолжительность обработки 20 мин. Получаемая при этом бесцветная пассивная пленка повышает стойкость серебра против окисления. [6]

Хорошие результаты дает химическое пассивирование серебра в 5 – 10-процентном растворе хромпика. Температура раствора 15 – 25, продолжительность обработки 20 мин. Получаемая при этом бесцветная пленка повышает стойкость серебра против окисления. [7]

Кислород в качестве агента для химического пассивирования стали имеет ряд преимуществ перед пероксидом водорода. С, в присутствии пероксида водорода значительно интенсивнее корродируют стеллитовые облицовки внутренних поверхностей промышленного оборудования, применение кислорода более экономично.

[8]

С, в присутствии пероксида водорода значительно интенсивнее корродируют стеллитовые облицовки внутренних поверхностей промышленного оборудования, применение кислорода более экономично.

[8]

Для улучшения свинчпваемости нержавеющих сталей применяют химическое пассивирование ( Хим. [9]

В табл. 11.1 приведены составы растворов для химического пассивирования цинковых и кадмиевых покрытий. После обработки покрытие приобретает зеленовато-желтый цвет с радужным оттенком. [10]

На способности металлов к самопроизвольному переходу в пассивное состояние основан метод их защиты путем химического пассивирования. При пассивировании металл погружают в раствор окислителя и благодаря образованию плотного окисного слоя на его поверхности он хорошо противостоит коррозионному воздействию других сред. [11]

Направляющие втулки, каркасы и другие детали из медных сплавов для защитно-декоративной отделки подвергаются химическому пассивированию, химическому оксидированию. Трущиеся поверхности таких деталей для повышения антифрикционных свойств покрывают химическим никелем.

[12]

Трущиеся поверхности таких деталей для повышения антифрикционных свойств покрывают химическим никелем.

[12]

Такая обработка, по данным авторов, обеспечивает более надежную защиту гкпковых покрытий от разрушения по сразкэнию с обычным химическим пассивированием в хроматных растворах. Сравнительные ускоренные испытания в жестких условиях ( пспы – танпя коррозионном стойкости с имитацией тропического климата, погружение в 3 % – ный раствор NaCI) показали, что катодная обработка в указанном растворе увеличивает время до появления на поверхности цинка основных солен и гидроокиси почти в 4 раза по сравнению с обычным химическим пассивированием в хромат-ном растворе. [13]

Такие окислы в ряде случаев могут служить для металла механическим прикрытием от коррозионной среды, однако образование их ничего общего с химическим пассивированием металлов не имеет. [14]

Для наружных деталей аппаратуры, эксплуатирующихся в средних климатических условиях, и внутренних деталей, работающих в жестких условиях, рекомендуется применять покрытия сплавом Ni – Р толщиною 12 мкм, подвергшиеся химическому пассивированию и гидрофобизации. [15]

[15]

Страницы: 1 2

Какие химические вещества используются для пассивации и почему?

Когда производится качественная нержавеющая сталь, она обычно покидает завод с равной (1:1) или меньшей концентрацией атомов хрома (Cr) и железа (Fe) на своей поверхности. При образовании хром будет взаимодействовать с атмосферным кислородом, создавая химически инертный пассивный слой. Именно этот пассивный слой помогает нержавеющей стали противостоять коррозии. Однако этот природный слой имеет толщину всего 1–3 нм (0,000001–0,000003 мм) и неравномерен по всей поверхности. Кроме того, контакт с водой или другими веществами может вызвать окисление атомов железа с образованием ржавчины, которая может распространиться на металл и повредить его. По этой причине нержавеющая сталь химически пассивируется для удаления свободного железа, а также любых поверхностных загрязнений, что позволяет увеличить содержание хрома и создать более устойчивый пассивный слой. Цель состоит в том, чтобы достичь более высокого отношения атомов хрома к железу на поверхности металла.

Цель состоит в том, чтобы достичь более высокого отношения атомов хрома к железу на поверхности металла.

Следует уточнить, что пассивация не является процессом удаления окалины или обесцвечивания, а также не изменяет цвет поверхности металла. Окрашенная, гальваническая или покрытая поверхность не может быть пассивирована после того, как поверхность была покрыта таким образом.

Ключ к химии

Для пассивации нержавеющей стали широко используются три химических вещества; фосфорная кислота, азотная кислота и лимонная кислота. Каждый из них имеет свои относительные преимущества по сравнению с другими, что делает их более подходящими для одних приложений по сравнению с другими. Независимо от того, какое химическое вещество используется, поверхность или объект должны быть очищены перед пассивирующей обработкой для удаления загрязняющих веществ, включая жир, масла или любые остатки, оставшиеся после механической обработки нержавеющей стали. Жиры и масла могут нарушить процесс пассивации, образуя непроницаемую пленку при контакте с кислотами.

Фосфорная кислота

Фосфорная кислота, слабая минеральная кислота, используется в процессе, называемом электрополировкой. Электрополировка, или ЭП, используется для сглаживания микроскопических пиков и впадин, оставшихся на поверхности металла после механической полировки. В отличие от процесса пассивации, электрополировка удаляет металл с поверхности. Это может уменьшить или удалить неглубокие заусенцы, микрокоррозию и другие дефекты поверхности, которые позволяют посторонним материалам собираться и угрожать пассивному слою.

Может также удалять изменение цвета сварного металла. По этой причине электрополировка является первым шагом перед пассивирующей обработкой.

В некоторых случаях, для наружного применения или при коммерческой обработке и приготовлении пищевых продуктов, в качестве окончательной обработки достаточно электрополировки. Если необработанная нержавеющая сталь будет иметь отношение хрома к железу (Cr:Fe) от 0,6:1 до 1:1, то поверхность, подвергнутая электрополировке фосфорной кислотой, будет иметь отношение хрома к железу (Cr:Fe) от 1,2:1 до 1,4:1.

Азотная кислота

Азотная кислота представляет собой высококоррозионную минеральную кислоту, используемую в самых разных отраслях промышленности и в той или иной форме с 9 го века. Когда ASTM A-380 был впервые опубликован в июле 1978 года, азотная кислота была предписанным химическим веществом, принятым для пассивирования нержавеющей стали. Его использование при разработке нержавеющей стали восходит к середине 1800-х годов, когда немецко-швейцарский химик Кристиан Фридрих Шенбайн обнаружил, что погружение сплавов хрома и железа в концентрированную азотную кислоту значительно снижает их химическую активность.

Пассивирование азотной кислотой обычно обеспечивает соотношение Cr:Fe около 1,5:1, что повышает коррозионную стойкость нержавеющей стали по сравнению с ее необработанным состоянием. Его преимущество заключается в том, что его можно использовать с самым широким диапазоном марок нержавеющей стали. Из-за своей долгой истории использования применение и эффективность азотной кислоты для пассивации были хорошо изучены и могли точно контролироваться, но это опасный материал и опасные отходы.

В то время, когда был создан стандарт ASTM A-380, использование лимонной кислоты в условиях окружающей среды сопряжено с риском потенциального роста органических веществ, которые могут загрязнить любой обрабатываемый или содержащийся продукт. Он был принят в качестве очищающего раствора для нержавеющей стали, но не для ее пассивации. Однако с тех пор развитие производства лимонной кислоты сняло эти опасения.

Неудивительно, что самой значительной опасностью при использовании азотной кислоты является ее концентрация. Поскольку он является сильным окислителем и сильнодействующим кислотным соединением, он требует специальной подготовки по обращению с опасными материалами. Кроме того, требуется специальное оборудование и персонал со средствами индивидуальной защиты (СИЗ), чтобы избежать ожогов из-за разлива или вдыхания токсичных паров, выделяемых химическим веществом. Процесс пассивации может происходить при повышенных температурах, что также увеличивает риски при обращении и образование газообразного оксида азота, который может вызвать удушье, головную боль, тошноту и усталость у тех, кто подвергается воздействию. В связи с этим необходимо обеспечить и поддерживать надлежащую вентиляцию при ее использовании.

В связи с этим необходимо обеспечить и поддерживать надлежащую вентиляцию при ее использовании.

Аналогичным образом, удаление растворов на основе азотной кислоты требует соблюдения специальных протоколов, включая нейтрализацию во вторичном сосуде. Нейтрализация во время циркуляции невозможна, потому что железо будет осаждаться обратно в систему, тем самым отменяя процесс пассивации. Кроме того, азотная кислота может травить поверхность нержавеющей стали, увлекая за собой тяжелые металлы, что делает раствор опасным и требует утилизации за пределами площадки.

Благодаря своей эффективности он остается стандартом по умолчанию, который требуется во многих руководствах в самых разных отраслях. В дополнение к стандарту ASTM A-380 также принят к использованию стандарт AMS 2700, AMS QQ-P-35 и ASTM A-9.67 стандартов.

Лимонная кислота

В отличие от азотной кислоты, лимонная кислота представляет собой относительно слабую органическую кислоту, наиболее часто встречающуюся в цитрусовых. Он также имеет широкое применение в различных отраслях промышленности, в том числе в качестве ароматизатора и консерванта для пищевых продуктов. В 2013 году был создан стандарт ASTM A-967, в котором подробно описывается применение смесей лимонной кислоты для пассивации. Это привело к обновлению стандарта А-380. Когда химический состав нагревается минимум до 60 ° C (140 ° F) и используется для обработки металла в течение часа, он может достичь того же соотношения Cr: Fe, что и азотная кислота; 1,5:1. Когда металл обрабатывается при 80°C в течение 2-3 часов, то смеси лимонной кислоты могут достигать соотношения 1,8:1 или даже 2,0:1, последнее обеспечивает гораздо более высокую защиту от коррозии, достижимую с азотной, или значительно большую устойчивость к коррозии, поскольку необработанная нержавеющая сталь.

Он также имеет широкое применение в различных отраслях промышленности, в том числе в качестве ароматизатора и консерванта для пищевых продуктов. В 2013 году был создан стандарт ASTM A-967, в котором подробно описывается применение смесей лимонной кислоты для пассивации. Это привело к обновлению стандарта А-380. Когда химический состав нагревается минимум до 60 ° C (140 ° F) и используется для обработки металла в течение часа, он может достичь того же соотношения Cr: Fe, что и азотная кислота; 1,5:1. Когда металл обрабатывается при 80°C в течение 2-3 часов, то смеси лимонной кислоты могут достигать соотношения 1,8:1 или даже 2,0:1, последнее обеспечивает гораздо более высокую защиту от коррозии, достижимую с азотной, или значительно большую устойчивость к коррозии, поскольку необработанная нержавеющая сталь.

Из-за относительно более низкой степени окисления и кислотности, использование лимонной кислоты в типичных концентрациях 5-10% не представляет такого же риска для окружающей среды и токсичности, как азотная кислота. Это делает лечение на месте менее разрушительным, поскольку не требуются опасные материалы и протоколы вентиляции. Работников не нужно эвакуировать во время обработки оборудования. Кроме того, это значительно снижает риск для здоровья техников, выполняющих пассивацию. Кроме того, более низкая реакционная способность означает в целом более значительный запас прочности с точки зрения стабильности процесса.

Это делает лечение на месте менее разрушительным, поскольку не требуются опасные материалы и протоколы вентиляции. Работников не нужно эвакуировать во время обработки оборудования. Кроме того, это значительно снижает риск для здоровья техников, выполняющих пассивацию. Кроме того, более низкая реакционная способность означает в целом более значительный запас прочности с точки зрения стабильности процесса.

Еще одним преимуществом является то, что молекулы лимонной кислоты связывают (хелатируют) свободные атомы железа и других металлов и делают их неспособными к химическим реакциям, облегчая их вымывание из системы в процессе пассивации. Лимонная кислота сама по себе легкодоступна и недорога. Лимонная кислота требует смешивания с дополнительными хелатирующими агентами, буферами и поверхностно-активными веществами для достижения и улучшения качества пассивирующей пленки по сравнению с азотной и другими пассивирующими агентами. В сочетании с более низким уровнем опасности, меньшим износом оборудования и более простой утилизацией стоимость пассивации лимонной кислотой может быть ниже для большинства клиентов.

Лимонная кислота не подходит для пассивации всех типов нержавеющей стали. Сплавы с более высоким содержанием углерода, ферритной структурой или другими свойствами сплава могут плохо пассивироваться лимонной кислотой. Однако в целом пассивация лимонной кислотой соответствует стандартам AMS QQ-P-35, ASTM A-380 и ASTM A-967 и надлежащим образом работает с большинством сплавов нержавеющей стали. В зависимости от применения требуется дополнительное одобрение для соответствия требованиям AMS 2700.

Итоги

Как и в любом другом процессе, выбор кислоты для пассивации зависит от выбора подходящего инструмента для работы. Поскольку приложения, оборудование и требуемые стандарты различаются в зависимости от отрасли, универсального решения не существует.

Пассивация углеродистой стали, воздействие на материал кислотами

Пассивация углеродистой стали – очень важный процесс, способствующий продлению срока службы этого материала.

Из чего состоит

Углеродистая сталь, среди прочих металлов, наиболее уязвима к атмосферным воздействиям, включая воздух и воду.

В отличие от нержавеющей стали, он не имеет естественного покрывающего слоя оксидов и гидроксидов хрома для защиты от коррозии.

Таким образом, пассивация углеродистой стали искусственно вмешивается, чтобы покрыть металл, чтобы позволить его использование в различных контекстах.

Сплавы углеродистой стали в промышленном контексте используются в самых разных контекстах. Обычно углеродистая сталь требует защитного покрытия, которое может быть нанесено путем окраски или гальванического покрытия.

Когда это невозможно или практически невозможно, проводят химическую пассивацию, которой всегда предшествует травление, механическое или химическое воздействие. Пассивационной обработке в основном подвергаются такие продукты, как сборные трубы или стержни, внутренние части резервуаров, теплообменники или клапаны.

Используемые продукты

Bama Carbopass и Bama Fosfiron являются двумя примерами: первый представляет собой жидкий продукт с пассивирующим действием, специфичным для углеродистой стали.

Второй, напротив, является обезжиривающей, обеззараживающей и пассивирующей жидкостью и поэтому характеризуется двойным действием очистки и пассивации углеродистой стали , способной устранять остатки жира и солей и создавать защитную антикоррозионную пленку.

Процедура пассивации углеродистой стали l заключается в воздействии на материал щелочных растворов на основе солей натрия или кислотных фосфатирующих агентов, которые имеют особую функцию – при контакте – создавать пассивный слой посредством химических реакций.

Это может быть достигнуто путем погружения объекта в емкость с кислотами или ручного распыления, в зависимости от характеристик объекта и его размера.

Однако следует помнить, что пассивация углеродистой стали не вечна.

Нержавеющий сплав по своей природе склонен к ржавчине при контакте с кислородом. По этой причине, чтобы лучше сохранить поверхность изделия до его ввода в эксплуатацию, по желанию заказчика наносятся защитные масла разного состава в зависимости от вида изделия и услуги, которую последний должен выполнять.