Холодная ковка своими руками гнутик: Гнутик для холодной ковки своими руками (чертежи и фото)

alexxlab | 21.04.2023 | 0 | Разное

Декоративная холодная ковка своими руками.

Главная » Интерьер для дома » Декоративная холодная ковка своими руками.

02.02.2018 в 01:55

Интерьер для дома

Как выполняется декоративная ковка своими руками?

Изделия, изготовленные посредством декоративной ковки, имеют роскошный внешний вид, отличаются оригинальностью и неповторимой красотой. Холодная художественная ковка металла может производиться самостоятельно в домашней мастерской.

В настоящее время очень популярны эксклюзивные предметы, изготовленные художественной ковкой, они представляют собой шедевры декоративного искусства. Мастер, который освоил искусство художественной ковки, может изготовить своими руками кованые ограды и калитки, красивую отделку балконов, мебели, мангалов и других предметов для дома и дачи, не только для своей семьи, но и для друзей и знакомых.

Изделия холодной ковки очень популярны и высоко ценятся. Поэтому овладение навыками декоративной ковки может стать неплохим способом пополнить семейный бюджет.

В чем заключается холодная ковка металла?

Для выполнения декоративной холодной ковки необходимо выделить специальную мастерскую. Для производства работ понадобятся инструменты для гнутья металла. В мастерской должно быть хорошее освещение.

Холодная художественная ковка металла представляет собой сгибание металлических прутов небольшого диаметра при помощи простого оборудования.

Такой способ создания кованых изделий является более простым, чем горячая ковка, для которой требуется сложное оборудование и знания кузнечного дела. Многие кованые изделия, выполненные горячей ковкой, можно создать и методом холодной художественной ковки.

Наиболее сложным этапом холодной ковки является сварка готовых деталей. Ее выполняют после того, как будут изготовлены изделия из гнутых металлических прутов. После сварки зачищают сварочный шов и красят готовую конструкцию. Поэтому, чтобы освоить искусство холодной ковки, необходимо обладать навыками сварщика.

Сначала мастер создает на бумаге эскиз готового изделия, а затем по намеченному чертежу изготавливает все детали и узоры сгибанием металлических прутьев.

Инструменты для холодной декоративной ковки.

Материалы и инструменты:

Металлические пруты;.

Сварочный аппарат;.

Специальные трафареты;.

Краска.

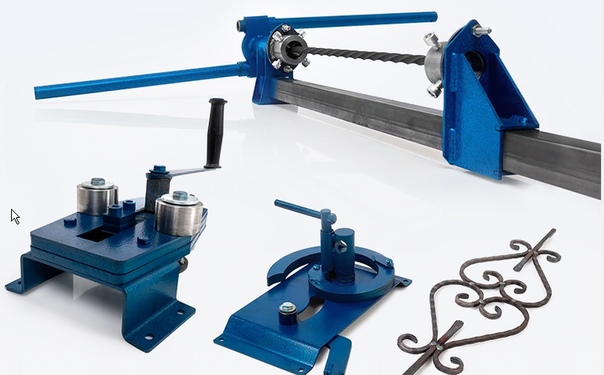

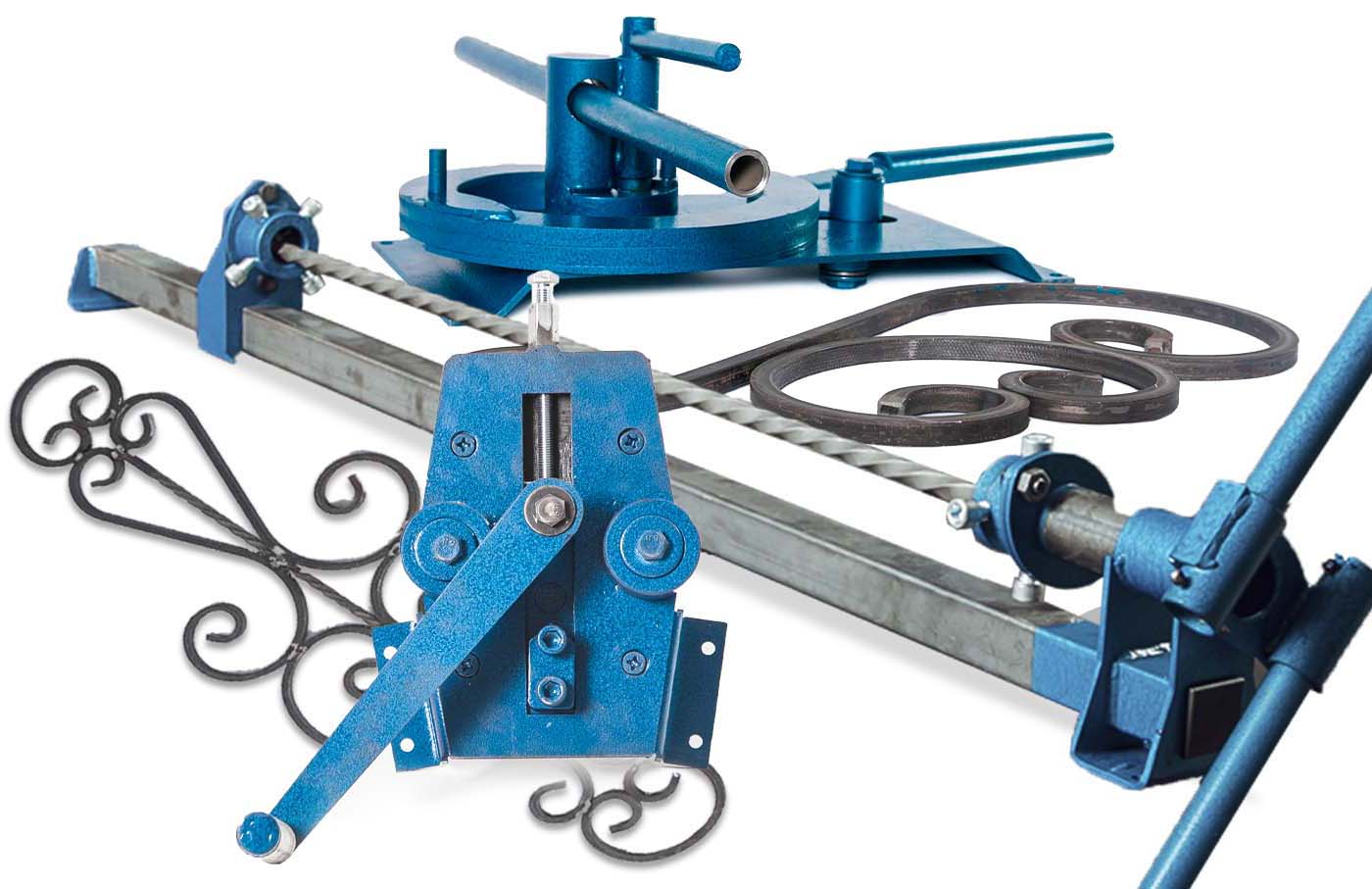

При помощи такого оборудования можно изготовить около 10 квадратных метров изделий в день. Ручные приспособления для холодной ковки достаточно прочными являются. С их помощью можно изготавливать различные кованые узоры.

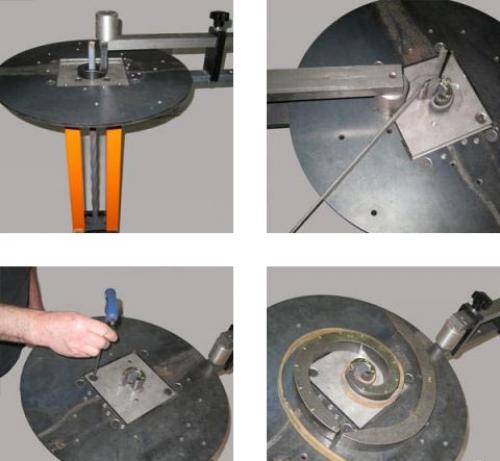

Приспособления для ковки можно своими руками изготовить. Они различными возможностями обладают.

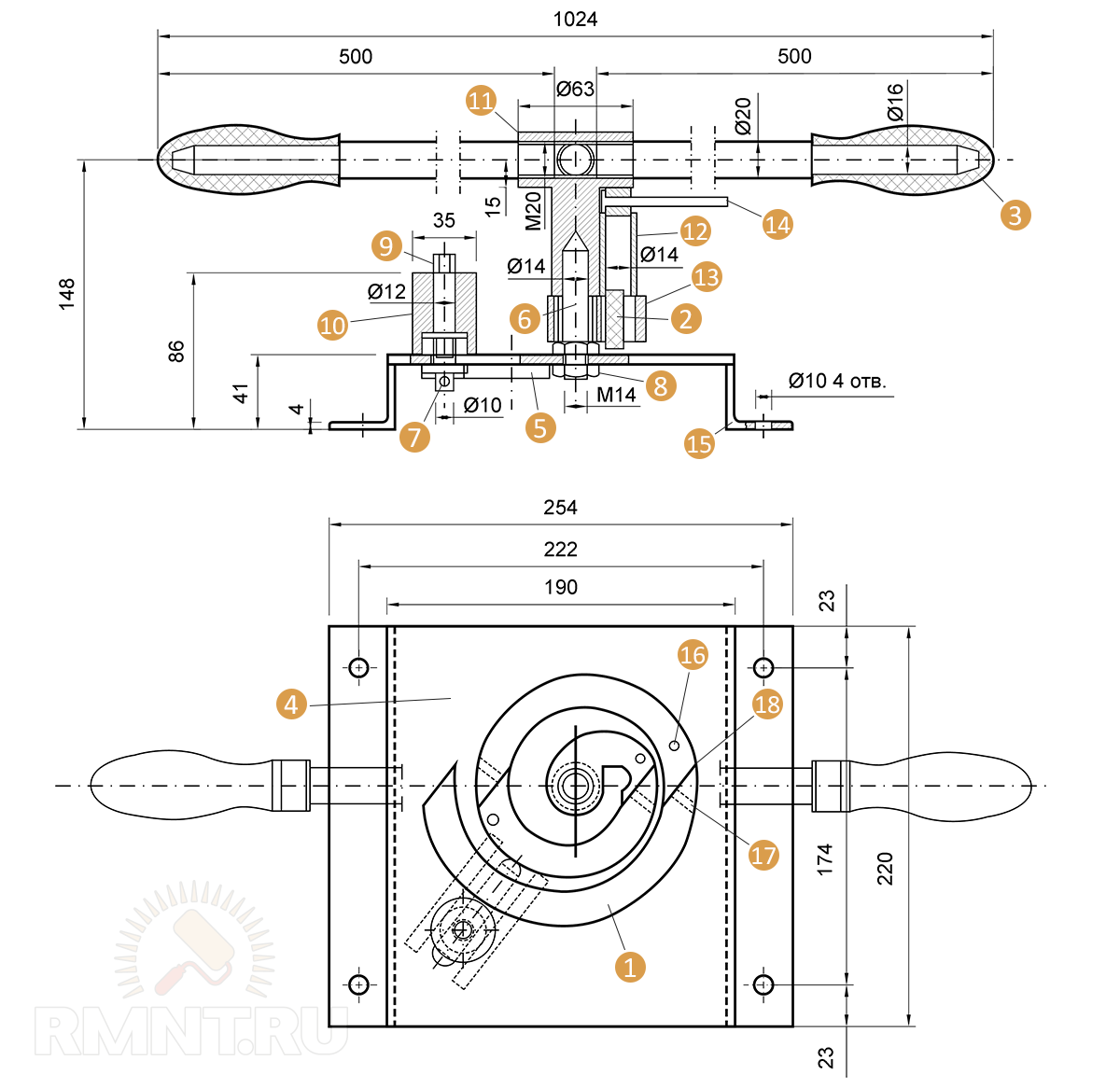

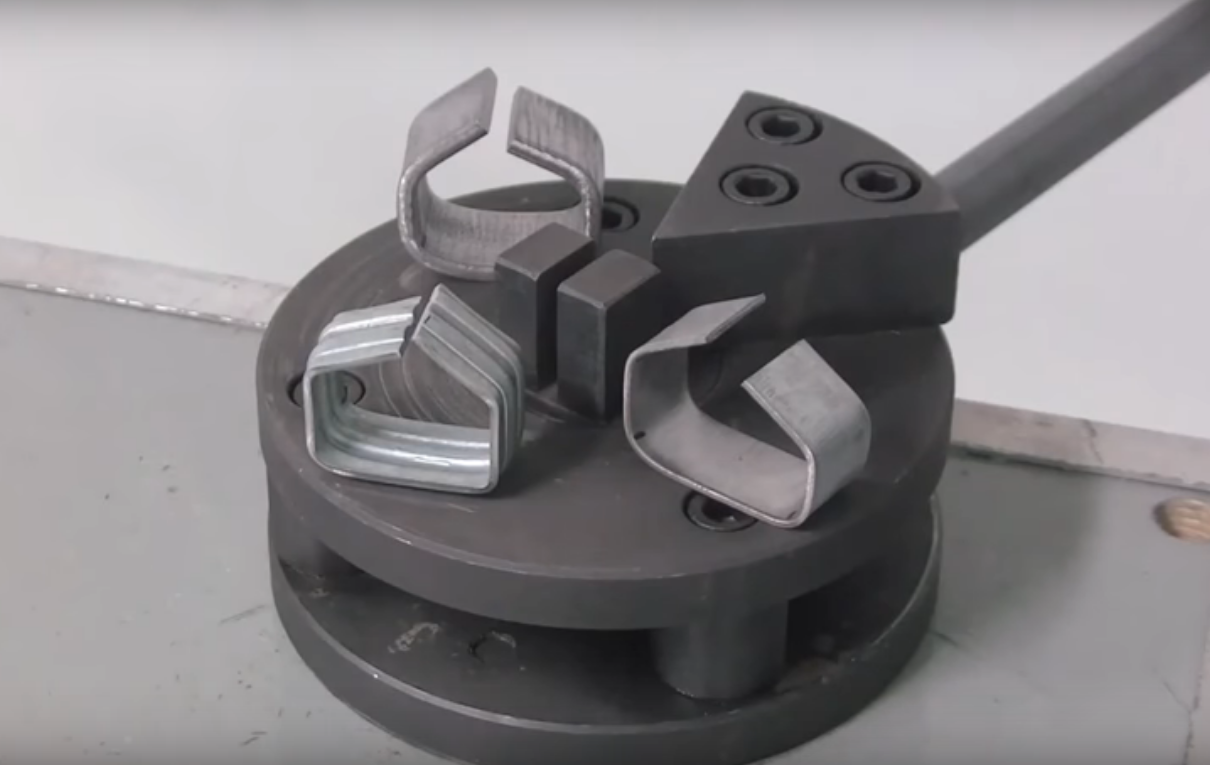

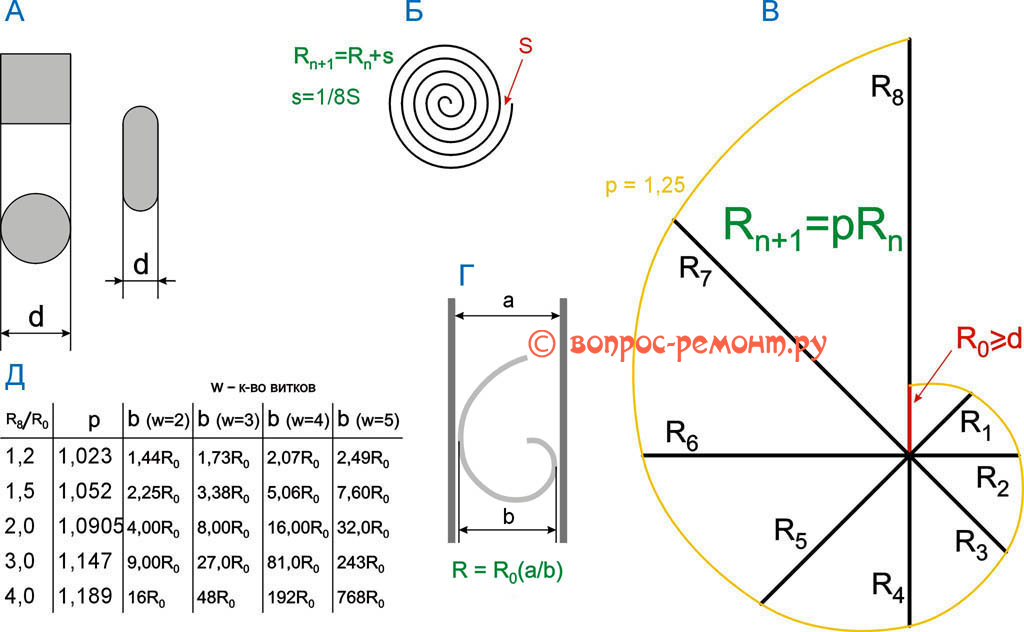

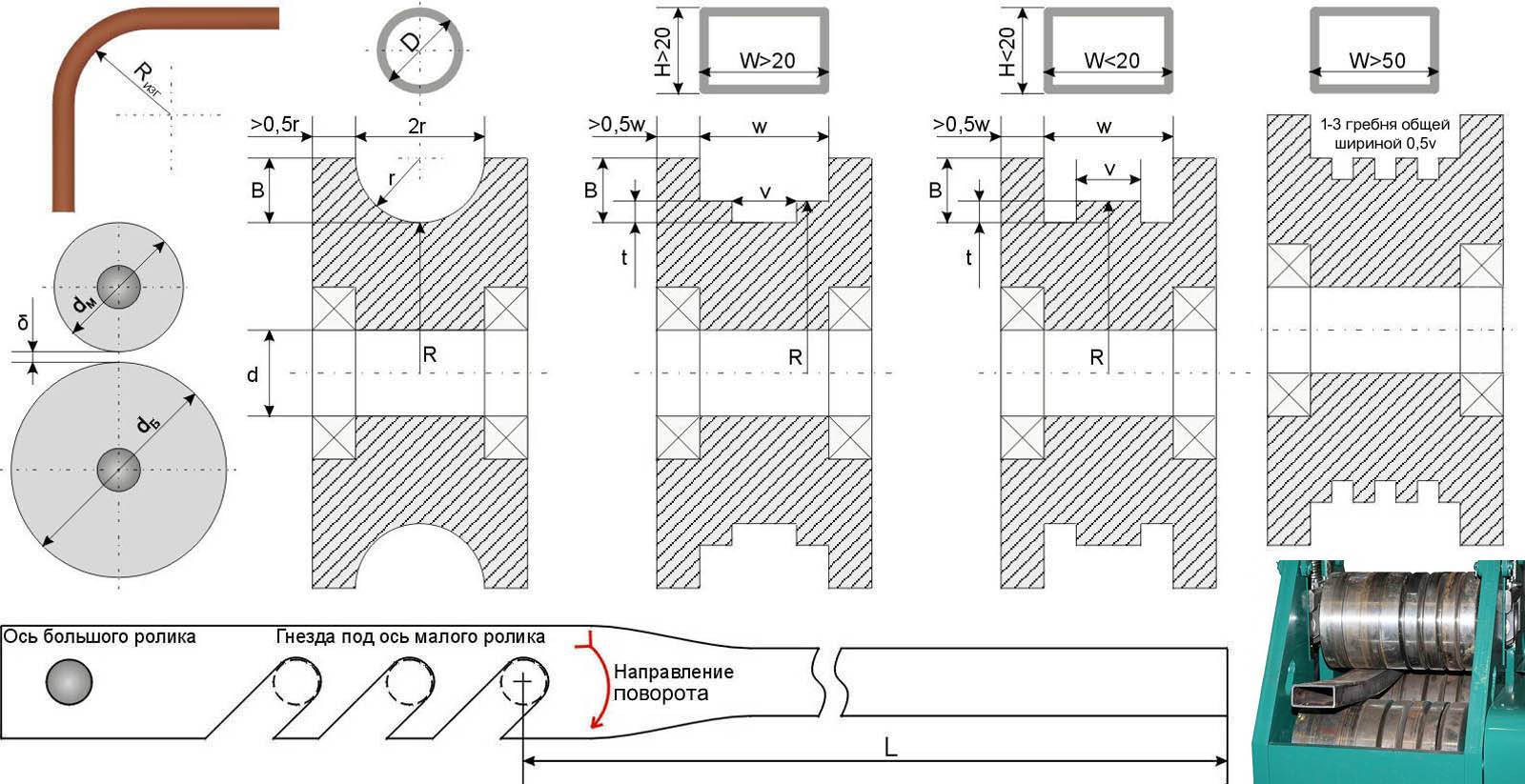

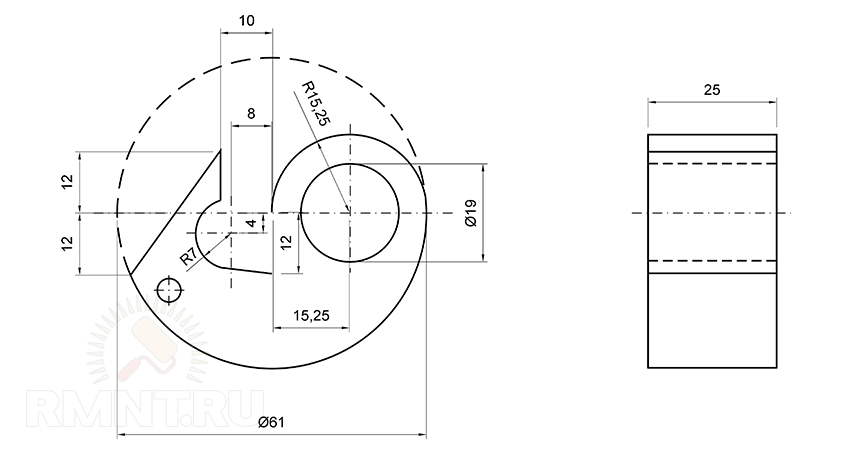

Первое приспособление – гнутик. С его помощью мастер изгибает металлический прут под определенным углом и выполняет полукруг заданного диаметра.

– Фонарик создает кованые изделия в форме фонаря.

– Объемная заготовка необходима для создания объемных деталей.

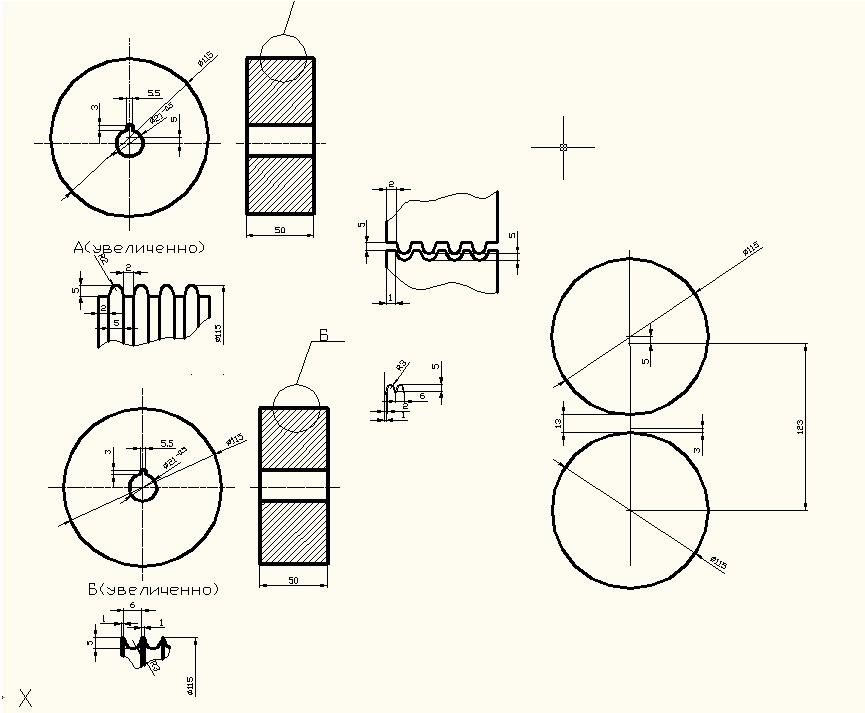

– Волна придает изделиям волнообразную форму.

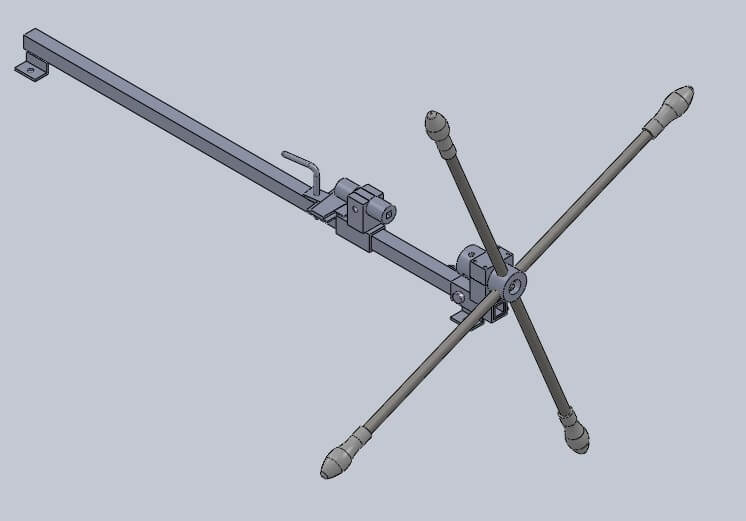

– Твистер предназначен для закручивания прута относительно параллельной прямой.

Основные процессы холодной ковки – это пресс и гнутье.

Эта работа без нагрева металла выполняется. Материал сгибают в холодном виде.

Эта работа без нагрева металла выполняется. Материал сгибают в холодном виде.Прочность готовых изделий повышается, а гибкость их снижается.

Чтобы повысить прочность конструкции, между каждым этапом ковки выполняют термическую обработку материала.

Кованые изделия можно выполнять автоматически на станках. Ручная работа не уступает механизированной по прочности и красоте готовых изделий.

При выполнении холодной ковки при помощи одного трафарета можно изготавливать много изделий. При горячей ковке трафареты не применяют.

Холодную ковку можно осуществлять с металлом небольшой толщины, потому что изгибать толстый материал невозможно без подогрева.

Методом декоративной ковки можно изготовить следующие изделия:

Фигурные решетки;.

Узоры для ограждений и ворот;.

Предметы мебели;.

Отделку для мебели;.

Сувениры;.

Оправы для зеркала;.

Подставки для цветов, свеч, посуды;.

Украшения зданий;.

Перила, козырьки.

Вернуться к оглавлению.

Изготовление кованой подставки для цветов своими руками.

Материалы и инструменты:

Сварочный аппарат;.

Металлическая труба;.

Металлические полосы;.

Корпус для вазы;.

Трафареты;.

Краска;.

Кисть;.

Бумага;.

Карандаш;.

Угольник;.

Линейка.

Сначала делают эскиз будущей конструкции с соблюдением размеров. Чертеж создают в масштабе 1: 1.

Благодаря этому можно уточнить количество необходимых деталей и обеспечить правильную сборку изделия.

Затем определяют необходимое количество металла.

Для изготовления подставки в виде вазы для цветов берут металлическую трубу диаметром 30 мм и 10 металлических полос размерами 4 х 50 мм, а также корпус для основы.

После этого приступают к изготовлению деталей. Дизайн конструкции зависит от того, при помощи каких трафаретов будет выполняться изделие.

Эскиз поможет правильно изготовить конструкцию вазы. Трафареты изделию оригинальную узорчатую форму придадут.

После изготовления деталей по трафаретам приваривают все детали к одной трубе, которая станет основой вазы.

Для начала не нужно изготавливать слишком много мелких деталей, так как это создаст определенные трудности при сварке.

Затем выполняют шлифовку сварного шва.

Готовое изделие необходимо окрасить.

Холодная ковка своими руками для украшения сада.

Освоив основные принципы декоративной ковки, можно изготовить различные изделия для украшения сада своими руками.

Художественная ковка металла своими руками позволит изготовить кованые калитки и ограды. При этом можно использовать сочетания кованых деталей с другими материалами.

Красиво будет смотреться на участке кованая садовая мебель, выполненная своими руками. Можно изготовить кованые скамейки, отделку для дачных столов и стульев.

Превосходно будут выглядеть кованые садовые мостики с тонкими ажурными деталями. Такой мостик саду роскошный классический стиль придаст.

Холодная ковка своими руками позволит создать и другие изделия. Можно изготовить кованые лестницы и опоры, перголы и арки, дачные мангалы.

Художественная ковка беседок и навесов придаст саду романтическое настроение. Кованые козырьки и навесы не только украсят дачный участок, но и будут выполнять необходимые функции для защиты от дождя и яркого солнечного света. Художественная ковка несколько веков существует. Во все времена кованые изделия являлись украшением любого здания, городского ландшафта, парков и садов, мебели и интерьера. Изделия, выполненные своими руками, придадут вашему дому респектабельность, роскошь и уют, будут радовать вас своей красотой и оригинальностью.

Категории: Интерьер для дома, Красивые интерьеры домов, Дизайн интерьера дома, Интерьер дачного дома, Стили интерьеров квартир

Понравилось? Поделитесь с друзьями!

⇦ Что такое настоящий английский интерьер можно наблюдать в полной мере в этой прекрасной квартире в викторианском доме в лондонском ноттинг хилл.

⇨

Первое, с чем необходимо точно определиться, – в какой сезон будет использоваться дом.

Холодная ковка находок из каратного золота

Холодная ковка в ювелирной промышленности из каратного золота иногда называется штамповкой, чеканкой и штамповкой. Этот процесс использовался на протяжении всей истории при изготовлении монет и медалей, а также ювелирных изделий. Основы холодной ковки всегда будут такими, какими они были во времена древности; однако мелкие детали постоянно уточняются.

Этот процесс просто описывается как формирование находки с применением чрезвычайной силы для забивания исходного материала в профилированную полость в стальном блоке. Хотя это может показаться простым, есть много тонких условий, которые повлияют на результат. Такая фурнитура, как хвостовики, навершия, подвески и отделка, идеально подходит для этого метода изготовления.

Инструмент

Вдавливая стальную заготовку или ступицу (также известную как фрезу) в мягкий стальной блок, можно получить инструменты для холодной ковки. Вплоть до 1980-х годов ступицы вырезались вручную с помощью молотка и долота, граверов и напильников. Они были вершиной мастерства и искусства изготовления инструментов; однако стало трудно найти квалифицированных мастеров, необходимых для производства этих шедевров. Сегодня ступица может быть обработана с помощью обычного оборудования инструментальной мастерской или изготовлена с использованием технологии CAD/CAM. Они по-прежнему требуют высокого уровня ручных навыков для отделки и полировки. Мастер изготовлен из инструментальной стали A2, которая очень прочна и выдерживает давление при изготовлении штампа.

Они были вершиной мастерства и искусства изготовления инструментов; однако стало трудно найти квалифицированных мастеров, необходимых для производства этих шедевров. Сегодня ступица может быть обработана с помощью обычного оборудования инструментальной мастерской или изготовлена с использованием технологии CAD/CAM. Они по-прежнему требуют высокого уровня ручных навыков для отделки и полировки. Мастер изготовлен из инструментальной стали A2, которая очень прочна и выдерживает давление при изготовлении штампа.

После создания мастер подвергается термообработке при температуре 1750°F (955°C) в течение одного часа, а затем охлаждается на воздухе. Этот процесс дает твердость по Роквеллу 63. Затем он закаляется до 59 по шкале Роквелла путем помещения в печь при температуре 450 ° F (230 ° C) на один час. Мастер прессуется в стальной блок с помощью гидравлического пресса, а затем штамп подвергается термообработке при 1525°F (830°C) до твердости по Роквеллу 60. Штамп закаливается в течение двух часов при 440°. F (227 ° C) до 57 Rockwell C, а затем полость полируется вручную, чтобы облегчить извлечение и придать находке превосходную отделку. Сталь, используемая в самой матрице, относится к классу инструментальной стали L6, обладающей высокой ударопрочностью и ударопрочностью.

F (227 ° C) до 57 Rockwell C, а затем полость полируется вручную, чтобы облегчить извлечение и придать находке превосходную отделку. Сталь, используемая в самой матрице, относится к классу инструментальной стали L6, обладающей высокой ударопрочностью и ударопрочностью.

Два жестких правила, которые применяются к этому типу инструмента, заключаются в том, что не должно быть поднутрений и что ко всем полостям должен применяться угол уклона. В отличие от отливок, поднутрения нецелесообразны для штампованных изделий. Они заставят металл застрять в полости и его невозможно будет извлечь. Углы уклона от двух до пяти градусов необходимы для легкого удаления детали из штампа и часто помогают сократить время, необходимое для выполнения каждой работы.

Этапы процесса изготовления инструмента показаны на рисунках 1-7.

Холодная ковка

Для иллюстрации процесса холодной ковки будет использован типичный хвостовик. Этот хвостовик относится к типу, обычно используемому для колец-пасьянсов. Материал должен быть изготовлен в форме, близкой по размеру к конечному изделию. Есть несколько способов сделать это. Самый распространенный метод – нарезать тонкие полоски из листа материала или вырезать формы, которые напоминают очертания штампа. Заготовка может вызвать проблемы, если в заготовке есть острые зазубрины. Это может вызвать трещину в самой находке.

Этот хвостовик относится к типу, обычно используемому для колец-пасьянсов. Материал должен быть изготовлен в форме, близкой по размеру к конечному изделию. Есть несколько способов сделать это. Самый распространенный метод – нарезать тонкие полоски из листа материала или вырезать формы, которые напоминают очертания штампа. Заготовка может вызвать проблемы, если в заготовке есть острые зазубрины. Это может вызвать трещину в самой находке.

Хорошим примером этого является использование инструмента окончательной обрезки шармов в качестве заглушки. В области, где петля для переходного кольца соединяется с корпусом подвески, есть угол, который может треснуть при штамповке. В этом случае использование триммера для бланкера приведет к отказу от задания. Закругление выемок на бланкере уменьшит или предотвратит это. Эта проблема усугубляется при штамповке никель-белого золота. Для хвостовика, используемого в этой статье, использовалась квадратная проволока из 14-каратного золота, рис. 8, поскольку ее можно быстро изготовить и она имеет удобную форму для штамповки.

Матрица крепится болтами к пневматическому отбойному молоту, рис. 9, или к гидравлическому прессу, рис. 10. Отбойный молот работает по принципу подъема веса за счет давления воздуха в цилиндре. Воздух откачивается из цилиндра, и груз падает, вдавливая заготовку в оттиск. Однако усилие, создаваемое в гидравлическом прессе, вызвано тем, что масло находится под давлением внутри цилиндра, который медленно подает металл в пресс-форму. Методы создания силы различны, как и результаты. Отбойный молоток обеспечивает быстрый и резкий удар, в то время как гидравлическая система медленно создает давление. Для хвостовика использовался отбойный молоток.

Матрица смазывается тонким слоем минерального масла, рис. 11. Детское масло используется с начала 1950-х годов и идеально подходит для этой работы. Чтобы определить необходимое количество, кисть протирают по ногтю, и должен оставаться только сухой масляный блеск. Он вообще не должен быть мокрым; однако на ногте должна оставаться легкая пленка. Слишком много масла будет оседать в полости и забивать деталь, не давая детали полностью сформироваться. Первая используемая матрица называется начальной, а угол наклона преувеличен, чтобы позволить металлу двигаться в полость с меньшим сопротивлением. Заготовка располагается над оттиском, а затем материал вбивается в матрицу. На этом этапе находка не будет полностью сформирована, и потребуются дополнительные шаги, чтобы привести определение произведения. Величина давления, используемого в обеих системах, может разрушить матрицу, если она чрезмерна.

Слишком много масла будет оседать в полости и забивать деталь, не давая детали полностью сформироваться. Первая используемая матрица называется начальной, а угол наклона преувеличен, чтобы позволить металлу двигаться в полость с меньшим сопротивлением. Заготовка располагается над оттиском, а затем материал вбивается в матрицу. На этом этапе находка не будет полностью сформирована, и потребуются дополнительные шаги, чтобы привести определение произведения. Величина давления, используемого в обеих системах, может разрушить матрицу, если она чрезмерна.

Всю операцию, если сделать ее неправильно, можно сравнить с колкой дров. Если по бланку ударить слишком сильно или он перегружен, он может действовать как клин и расколоть матрицу пополам. Это крайний случай неправильного использования. Однако в меньшей степени отпечаток треснет внизу или стенки начнут разрушаться. Разработка размеров заготовки также очень важна. Слишком много материала приведет к дополнительным ударам и обрезке, чтобы довести деталь до ее окончательных размеров, в то время как заготовка меньшего размера не заполнит слепок.

Используя усилие или охватываемую половину штампа, можно штамповать полые изделия с очень тонкими боковыми стенками. Кроме того, соединение двух половин штампа с оттиском позволит детализировать обе стороны находки. Это, однако, может создать проблемы для геометрии инструмента для обрезки, поскольку оттиск необходимо будет вырезать на поверхности пуансона триммера, чтобы предотвратить сплющивание. Вокруг детали образуется перелив или избыточный материал, рис. 12. Толщина перелива часто колеблется от 0,015 до 0,018 дюйма (0,38–0,46 мм). Это должно быть уменьшено, чтобы материал снова мог свободно течь, и для этого используется инструмент для обрезки. Для такого хвостовика, как в примере, очень хорошо подходит инструмент прямоугольной формы. Этот универсальный триммер можно использовать для обработки до 80 % хвостовиков солитеров, предлагаемых компанией, при условии правильной конструкции, рис. 13 и 14.

Каждый раз, когда металл запрессовывается в матрицу, материал подвергается деформационному упрочнению. Для дальнейшей формовки материал должен быть отожжен. Для этого выдерживают заготовку при постоянной температуре в течение заданного периода времени, а затем равномерно охлаждают. На многих заводах атмосфера поддерживается за счет использования крекированного безводного аммиака или смеси азота и водорода. Эти газы создают атмосферу, которая защищает металл от окисления, пока он размягчается для дополнительных операций. Хвостовик образца отжигали при 1400°F (760°C) в течение 20 минут. На рисунках 15 и 16 показаны структуры зерен после холодной обработки и после отжига соответственно.

Для дальнейшей формовки материал должен быть отожжен. Для этого выдерживают заготовку при постоянной температуре в течение заданного периода времени, а затем равномерно охлаждают. На многих заводах атмосфера поддерживается за счет использования крекированного безводного аммиака или смеси азота и водорода. Эти газы создают атмосферу, которая защищает металл от окисления, пока он размягчается для дополнительных операций. Хвостовик образца отжигали при 1400°F (760°C) в течение 20 минут. На рисунках 15 и 16 показаны структуры зерен после холодной обработки и после отжига соответственно.

Затем хвостовик отштамповывается в окончательном штампе, который имеет готовую геометрию в оттиске. Некоторые работы требуют третьего удара, чтобы привести окончательную форму. В примере для этого использовались только два штампа. На этом этапе перелив будет иметь размер около 0,010 дюйма (0,25 мм), так как эта толщина обеспечит приемлемую линию обрезки.

После штамповки перелив необходимо удалить с помощью триммера, предназначенного для ковочного стиля, рис. 17 и 18. Правильный уход за последним триммером имеет решающее значение для внешнего вида вывода.Если пластина слишком заточена, отверстие увеличится, что приведет к выступу в области обрезки.Кроме того, слишком тугая пластина триммера будет обрезать деталь слишком высоко. и создают плоскую боковую стенку, которая портит дизайн.0003

17 и 18. Правильный уход за последним триммером имеет решающее значение для внешнего вида вывода.Если пластина слишком заточена, отверстие увеличится, что приведет к выступу в области обрезки.Кроме того, слишком тугая пластина триммера будет обрезать деталь слишком высоко. и создают плоскую боковую стенку, которая портит дизайн.0003

Отделочные операции

Перед закруглением хвостовика необходимо подготовить концы для установки установочного приспособления. Это включает в себя формирование четырех или шести зубцов, рис. 19 и 20. Существует три метода выполнения этой операции. Простая рубка пуансоном и пластиной выполняется быстро, однако качество реза уступает двум другим методам обработки. Фрезерование каждого конца на горизонтально-фрезерном станке — лучший метод. Хвостовик удерживается зажимом, и фреза проходит по его концу, делая точный и чистый срез, рис. 21 и 22.

Третий метод включает загибание концов в форме крючка, зажим и фрезерование. Хотя он похож на второй метод, его преимущество заключается в устранении проблемы разрушения наконечника при изгибании. Однако точность конечного изгиба имеет решающее значение для многократного успеха. При обоих методах обработки угол, под которым хвостовик подается к фрезе, важен для хорошей посадки. Его необходимо установить так, чтобы не было зазоров в верхней или нижней части соединения закрепки/хвостовика.

Хотя он похож на второй метод, его преимущество заключается в устранении проблемы разрушения наконечника при изгибании. Однако точность конечного изгиба имеет решающее значение для многократного успеха. При обоих методах обработки угол, под которым хвостовик подается к фрезе, важен для хорошей посадки. Его необходимо установить так, чтобы не было зазоров в верхней или нижней части соединения закрепки/хвостовика.

Закругление выполняется в несколько этапов, и защита концов хвостовика очень важна. Операция часто выполняется с двумя концевыми гибочными блоками, рис. 23 и 24. Первый иногда имеет пластиковую вставку, встроенную в сталь в области, где блок будет маркировать золото. Изгиб в первом блоке — это не более чем излом в куске, образовавшийся от легкого удара.

Место соприкосновения блока с хвостовиком является зоной наибольшего давления, и при слишком сильном нажатии на него образуются следы. Оттиск второго блока имеет окончательную изогнутую форму и полностью изготовлен из стали. Изгиб от первого блока распределяет изгибающее давление по большей площади поверхности, предотвращая выдалбливание. После загиба концов кольца полностью закругляются, рис. 25. Последующая доводка до конечного продукта показана на рис. 26 и 27. Заключительные замечания

Изгиб от первого блока распределяет изгибающее давление по большей площади поверхности, предотвращая выдалбливание. После загиба концов кольца полностью закругляются, рис. 25. Последующая доводка до конечного продукта показана на рис. 26 и 27. Заключительные замечания

Отсутствие пористости, возникающей при литье, и превосходное качество поверхности, передаваемое инструментальной оснасткой, сделали тиснение золотом в штампах первоклассным методом производства. Использование холодной ковки может быть применено ко многим типам фурнитуры всех цветов и каратов. При надлежащем отжиге и осторожности, чтобы избежать переутомления, даже самые стойкие сплавы никеля и белого золота могут быть успешно подвергнуты холодной ковке.

Фред Клотц – © World Gold Council, 2001

Директор отдела исследований Hoover & Strong, Ричмонд, Вирджиния, США

Все права защищены на международном уровне. Авторское право © Всемирный совет по золоту. Пользователи имеют разрешение загружать информацию и делиться ею до тех пор, пока не будут получены деньги. Коммерческое использование этой информации запрещено без письменного разрешения Всемирного совета по золоту.

Коммерческое использование этой информации запрещено без письменного разрешения Всемирного совета по золоту.

Вы принимаете на себя всю ответственность и риски, связанные с использованием ресурсов безопасности, доступных на этой веб-странице или через нее. ООО «Международное общество драгоценных камней» не несет никакой ответственности за материалы, информацию и мнения, представленные на этой веб-странице или доступные через нее. Никакие советы или информация, представленные на этом веб-сайте, не создают никаких гарантий. Вы полагаетесь на такие советы, информацию или содержимое этой веб-страницы исключительно на свой страх и риск, включая, помимо прочего, любые инструкции по безопасности, ресурсы или меры предосторожности или любую другую информацию, связанную с безопасностью, которая может быть доступна на этой веб-странице или через нее. ООО «Международное общество драгоценных камней» не несет никакой ответственности за травмы, смерть или ущерб, возникшие в результате их использования.

Фред Клотц

Ковка и кованые детали

Хотя ковка является одним из старейших методов обработки металлов, он остается одним из самых эффективных и по сей день. По своей сути ковка представляет собой процесс формования необработанного металла без полного расплавления материала. Металл остается в твердом состоянии, пока оператор выполняет любую комбинацию методов формования, таких как ковка, прокатка или прессование. Хотя существует множество вариантов ковки, каждый из которых имеет свои явные преимущества, большинство из них включает нагрев заготовки до очень высоких температур для облегчения процессов формообразования.

По сравнению с литьем или другими методами металлообработки ковка обеспечивает наиболее желательные физические характеристики, включая очень высокую степень прочности на растяжение, по привлекательной цене. Эти полезные свойства в первую очередь связаны с изменениями в зернистости металла. Поскольку материал никогда не плавится, ударные или сжимающие силы, прилагаемые во время ковки, заставляют зерна следовать за потоком готового продукта. Это создает компоненты, которые намного прочнее, чем их механически обработанные и литые аналоги.

Это создает компоненты, которые намного прочнее, чем их механически обработанные и литые аналоги.

Cornell Forge делает эти преимущества доступными для клиентов из разных отраслей, предлагая полный спектр квалифицированных услуг по ковке, отвечающих потребностям множества приложений.

Процесс ковки

Существует множество подтипов более широкого процесса ковки, поэтому точные этапы формирования продукта могут различаться. Однако большинство процедур будет следовать одной и той же общей схеме.

- Ковка основана на использовании штампов для сжатия и придания формы металлу, поэтому очень важно определить, какой набор инструментов будет наиболее эффективным для достижения желаемой формы. Во многих случаях потребуется индивидуальная конструкция штампа, чтобы конечный продукт точно соответствовал ожиданиям. Для более крупных производственных циклов этот шаг может включать проектирование и изготовление нескольких штампов, предназначенных для правки, формовки или резки.

- После завершения планирования и изготовления инструментов можно приступать к самой металлообработке. Во-первых, заготовку или заготовку необходимо разрезать по размеру. После резки его необходимо нагреть до нужной температуры. После нагрева заготовка готова к формованию.

- На этом этапе различные методы ковки начинают расходиться. В зависимости от выбранного процесса заготовку можно нагреть и запрессовать между двумя штампами или вставить в формованную полость и спрессовать. В некоторых случаях оператор оставляет заготовку при комнатной температуре и обрабатывает ее вручную молотками в процессе, называемом холодной ковкой.

- Наконец, могут быть некоторые необходимые завершающие процедуры. Например, некоторые штампы будут производить заусенцы, которые необходимо обрезать.

Узнайте о различных процессах ковки.

В Cornell Forge мы тщательно работаем над тем, чтобы свести к минимуму потребность во второстепенных процедурах, чтобы мы могли передать эту экономию нашим клиентам. Выбор метода ковки зависит от формируемой детали. Мы работаем с каждым клиентом, чтобы выбрать метод, который обеспечит точные, последовательные результаты и соответствующие физические свойства для его варианта использования.

Выбор метода ковки зависит от формируемой детали. Мы работаем с каждым клиентом, чтобы выбрать метод, который обеспечит точные, последовательные результаты и соответствующие физические свойства для его варианта использования.

Преимущества ковки

Большинство компонентов, которые можно изготовить с помощью ковки, можно было бы отлить. Однако кованые изделия обладают значительными преимуществами по сравнению с деталями, изготовленными литьем, особенно в тех случаях, когда прочность и долговечность имеют первостепенное значение. Это связано с тем, что ковка коренным образом изменяет структуру металла — при сжатии твердого или нагретого металла материал подвергается металлургической рекристаллизации, что является полезным перераспределением зерна металла.

После рекристаллизации кованые детали обладают гораздо более высокой ударной вязкостью и прочностью на сдвиг, чем сырой или литой материал. В качестве дополнительного преимущества эти улучшения прочности могут быть настолько выраженными, что они противодействуют необходимости использования дорогих сплавов для достижения желаемой прочности.

Ознакомьтесь с различными продуктами, которые мы производим.

К дополнительным преимуществам ковки относятся:

- Прочность на растяжение . Исследование Университета Толедо показало, что кованые детали обладают на 26% более высокой прочностью на растяжение, чем сопоставимые чугунные детали. В результате кованые компоненты могут выдерживать значительно большее растяжение без разрыва, чем другие детали.

- Усталостная прочность . Кованые компоненты обладают явно более высокой усталостной прочностью, что обеспечивает более длительный срок службы по сравнению с компонентами, изготовленными другими методами, при тех же тяжелых условиях эксплуатации.

- Универсальность . Как ковка, так и литье могут производить широкий спектр больших и малых изделий. Редко есть причина предпочесть литье ковке только для того, чтобы получить другую форму.

- Однородность . По сравнению с литыми деталями кованые имеют более однородный состав и структуру, что способствует их внушительному сроку службы.

Помимо превосходства литья по этим ключевым показателям, ковка также предотвращает распространенные дефекты, встречающиеся в литых деталях. При литье некоторый процент конечных деталей обычно имеет неприемлемый уровень пористости, усадки или даже пустот. Такие проблемы часто могут приводить к тому, что приходится сбрасывать вблизи полностью обработанных литых деталей, что приводит к потере ценного времени обработки. Ни одна из этих проблем не может возникнуть при ковке, потому что материал никогда не расплавляется и не преобразуется.

Постоянное качество является значительным преимуществом, особенно с точки зрения стоимости. Если литая деталь имеет пористость, ее необходимо утилизировать и отлить заново, что влечет за собой значительные материальные и трудовые затраты. Ковка полностью снижает этот риск. Кованые детали также обеспечивают долгосрочную экономию средств из-за их долговечности, уменьшая частоту выхода компонентов из строя и необходимости их замены.

В целом кованые детали более прочные, чем аналогичные по цене аналоги, и поэтому являются отличным вариантом для многих промышленных компонентов.

Промышленное применение

Многие отрасли промышленности начали признавать ключевые преимущества кованых компонентов. К ним относятся:

- Аэрокосмическая промышленность . Авиационные двигатели, компоненты шасси и аналогичные аэрокосмические детали выигрывают от долговечности и амортизации, обеспечиваемых кованым металлом.

- Автомобиль . Двигатели, рамы и трансмиссии — все это примеры компонентов, которые часто выковываются, чтобы использовать преимущества более высокой прочности, сопротивления и амортизирующих свойств кованого металла.

- Морской и железнодорожный . Детали, предназначенные для строительства и ремонта лодок или рельсов, часто выковываются, чтобы обеспечить долговечность при больших напряжениях в суровых условиях эксплуатации.

- Ручные и промышленные инструменты . Инструменты должны выдерживать большую ударную силу без деформации или растрескивания.

Кованый металл обеспечивает долговечность, которую трудно достичь с помощью литья.

Кованый металл обеспечивает долговечность, которую трудно достичь с помощью литья. - Клапаны высокого давления и фитинги . Существует потребность в чрезвычайно прочных фитингах и клапанах для приложений высокого давления, которые охватывают многие отрасли. Кованые компоненты часто предпочтительнее из-за их прочности и долговечности в суровых условиях или при высоких давлениях.

- Нефтепромысловые машины и оборудование . Нефтяная и газовая промышленность предъявляет уникальные требования к оборудованию, и отказы могут быть чрезвычайно дорогостоящими. Кованый металл безопаснее и снижает потребность в дорогостоящих остановах для замены вышедших из строя деталей.

- Строительство, обработка материалов и добыча полезных ископаемых . Строительные площадки, шахты и погрузочно-разгрузочные работы часто подвергают оборудование очень большим нагрузкам и жестким условиям эксплуатации. Кованые компоненты часто предпочтительнее для защиты от опасных неисправностей и ненужных простоев.

В целом причины роста популярности ковки понятны. Это рентабельно и приводит к созданию прочных, высокопроизводительных компонентов, устойчивых к износу даже в самых сложных условиях эксплуатации. Эти преимущества могут быть усилены за счет тщательного выбора материалов, поэтому Cornell Forge работает в основном со сплавами с высокой прочностью на разрыв, а также с нержавеющей сталью, которые обеспечивают максимальную прочность, долговечность и коррозионную стойкость.

Запросите кованые изделия на заказ в Cornell Forge сегодня

Компания Cornell Forge обладает более чем 90-летним опытом в области ковки, и мы используем этот опыт, чтобы направлять наших клиентов на каждом этапе процесса ковки. Мы предлагаем помощь в проектировании, консультации и услуги по оптимизации, а затем собственное производство инструментов, что позволяет нам работать с клиентами с самого начала планирования продукта.

Кованый металл обеспечивает долговечность, которую трудно достичь с помощью литья.

Кованый металл обеспечивает долговечность, которую трудно достичь с помощью литья.