Hrc перевести в hb: Перевод единиц твердости HRC HRA HB HV :: HighExpert.RU

alexxlab | 31.12.2022 | 0 | Разное

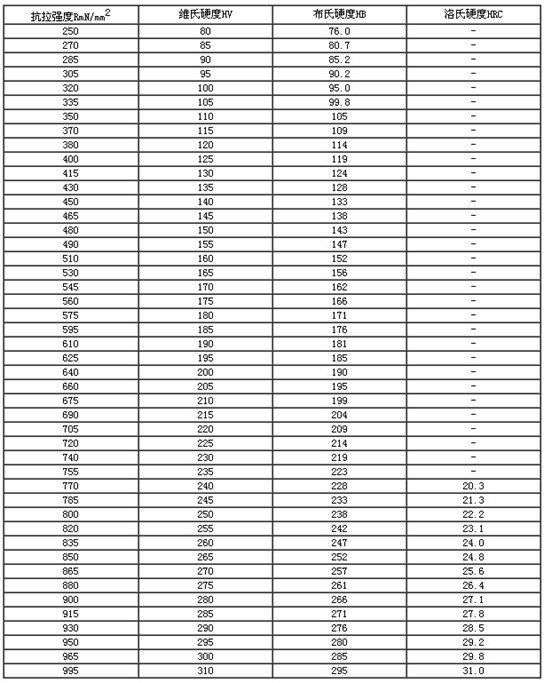

Таблица Перевода Твердости нв в Hrc – Таблица соответствия hb hrc

Таблицы

Анжелика Модина 0 Комментариев задать вопрос, полезная информация, таблица соответствия hb hrc, типы резьб, форматы чертежей, чтение чертежей

Твердость металлов и сплавов — это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

В чем измеряется твердость металлов – определение, шкала, как определить единицы измерения в нв, от чего зависит значение.

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. 38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50. 60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56. 60 |

| Рабочие поверхности калибров — пробок и скоб | 56. 64 |

| Копиры, ролики копирные | 58. 63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60. 64 |

Можно отметить, что списки не обладают особо высокой точностью, поскольку в зависимости от измерений могли быть использованы разнообразные сплавы.

Если предыдущая технология называется классической, то данную можно именовать современной, поскольку она более автоматизированная. Точность намного выше и сфер применения тоже, поскольку можно работать даже с очень прочными материалами.

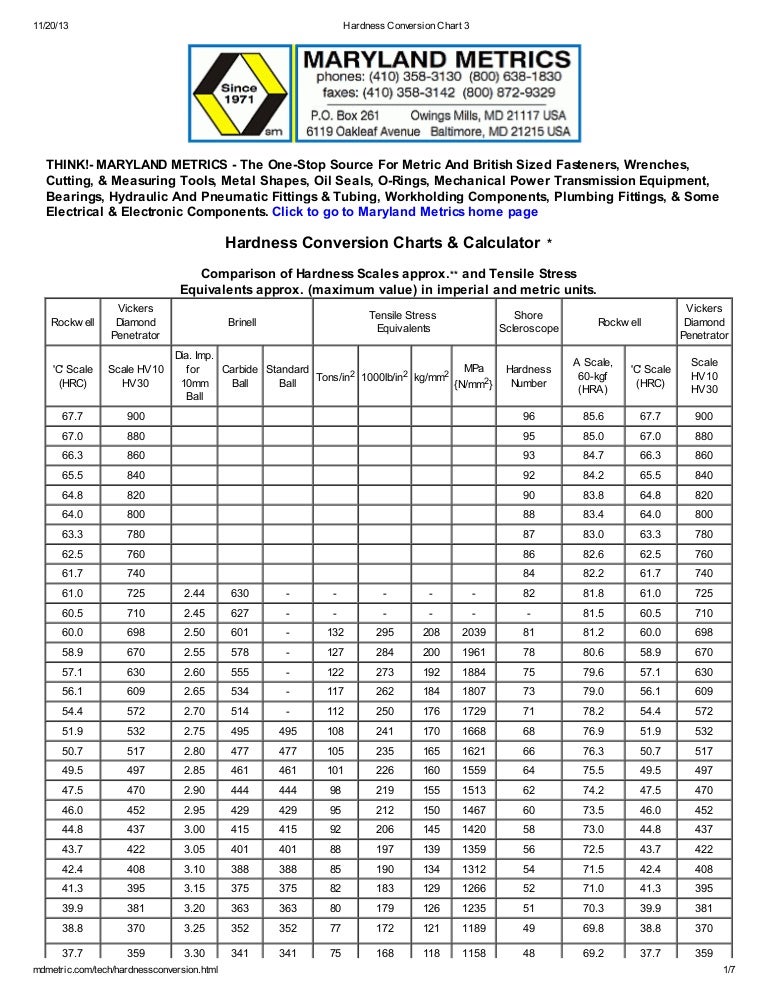

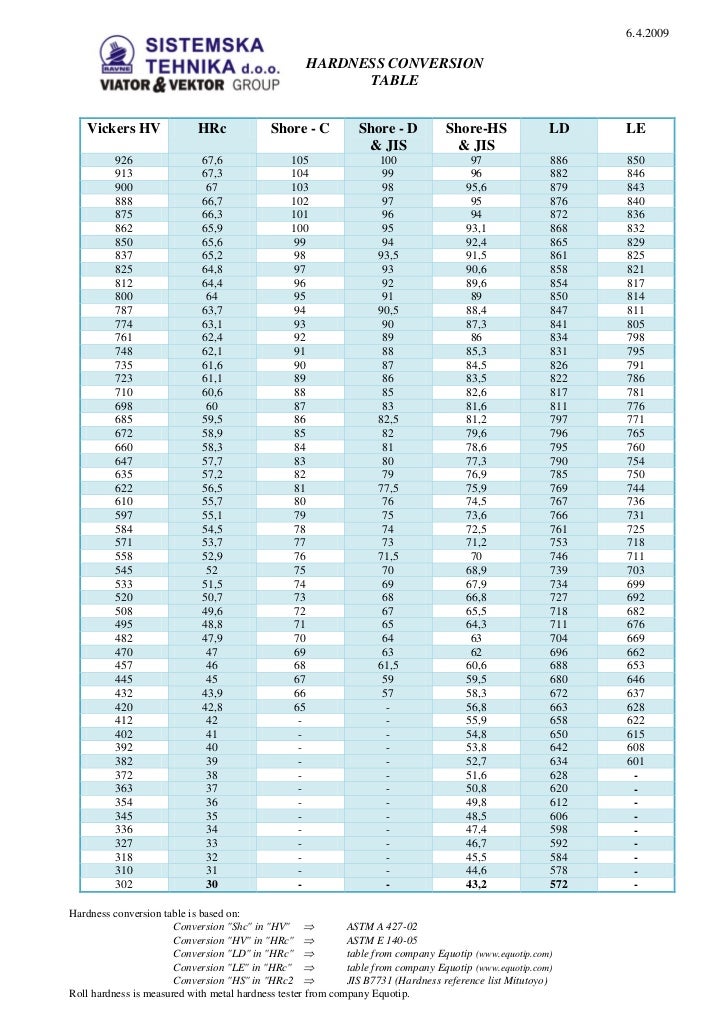

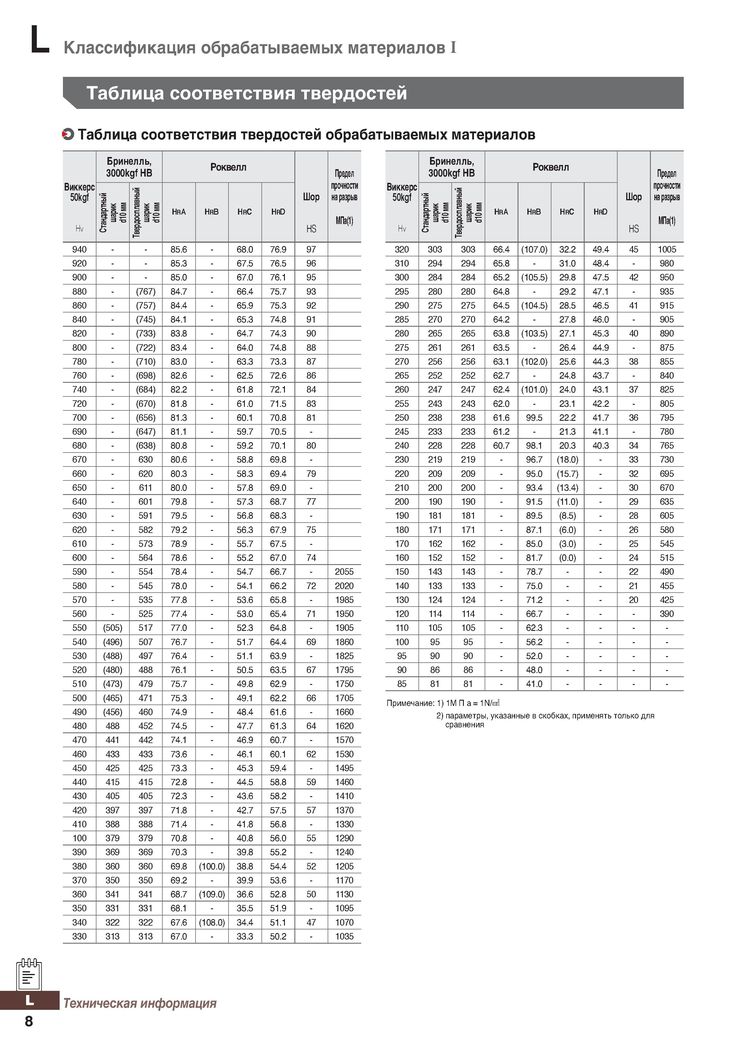

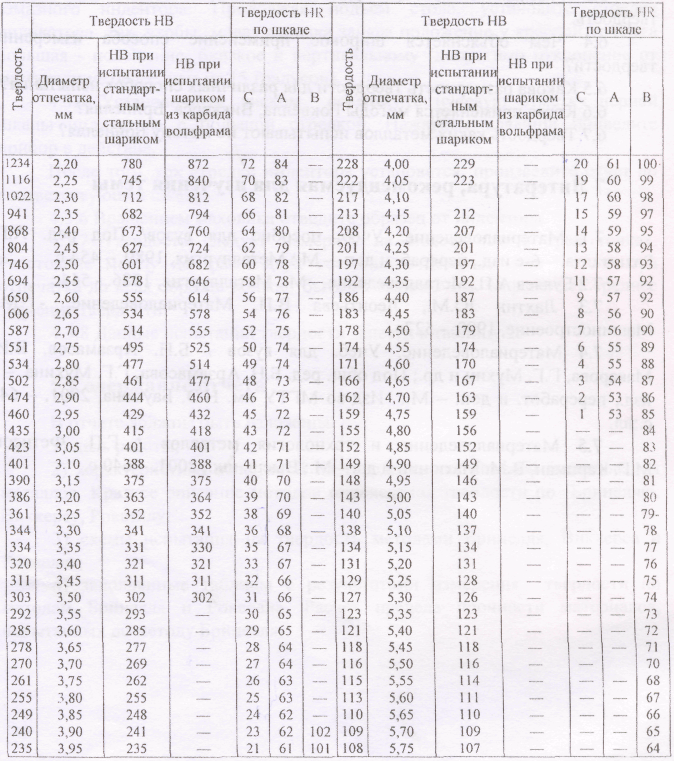

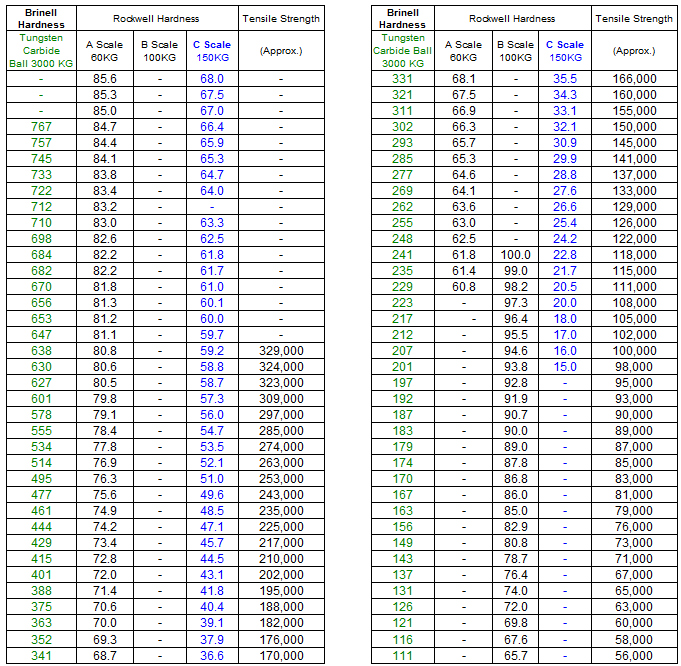

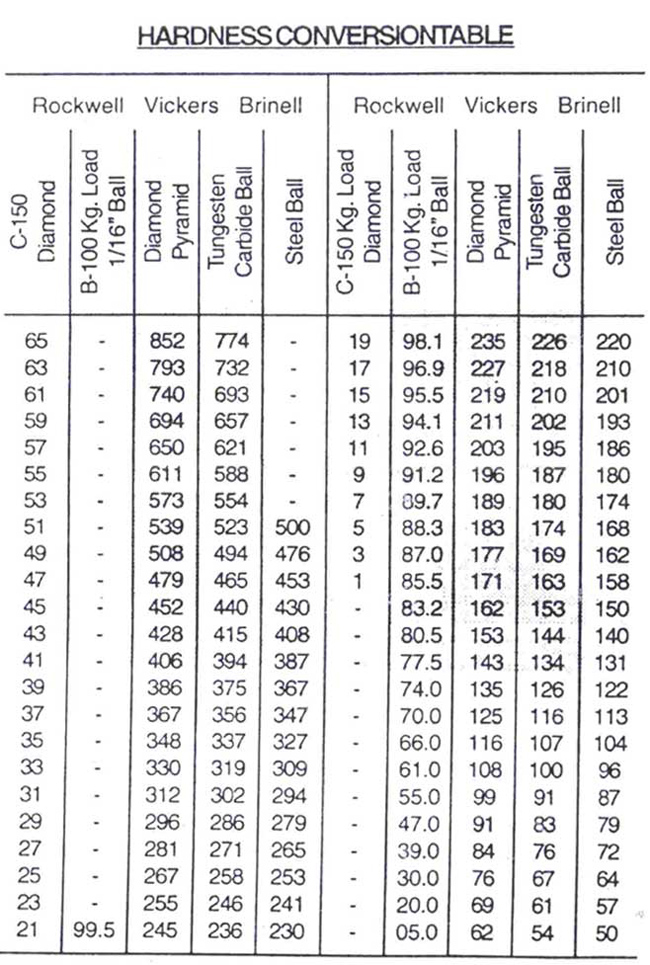

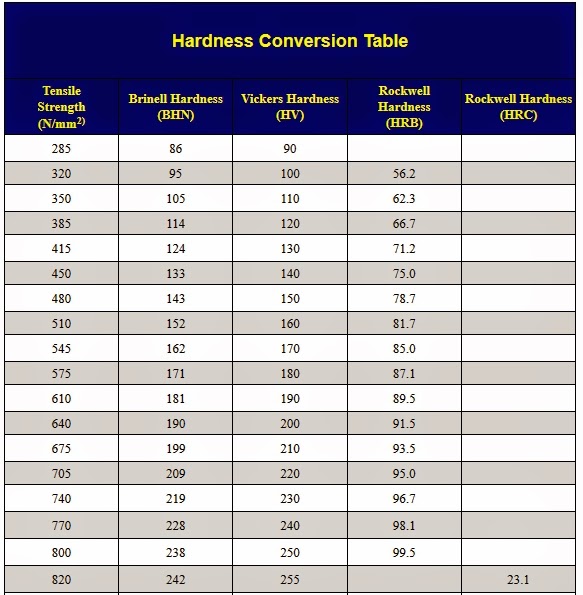

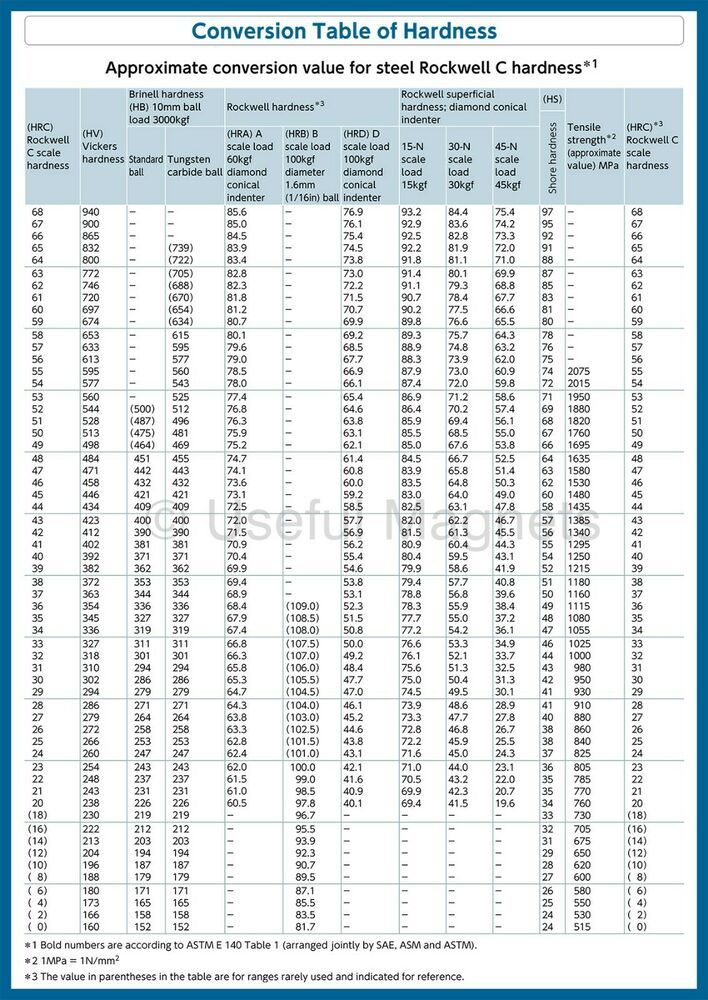

Соответствие твердости и прочности Таблица сравнительная соотношения различных шкал и единиц твердости по Бринеллю Виккерсу Роквеллу Шору Перевод значений HV в HRC HRA HB HS HSA HSC HSD Предел прочнос

| Тип сплава | Математическое вычисление нагрузки |

| Сталь, сплавы никеля и титана | 30D2 |

| Чугун | 10D2, 30D2 |

| Медь и медные сплавы | 5D2, 10D2, 30D2 |

| Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

| Свинец, олово | 1D2 |

Содержание:

- 1 В чем измеряется твердость металлов – определение, шкала, как определить единицы измерения в нв, от чего зависит значение.

- 2 Перевод твердости hb в hrc онлайн — Мастер Фломастер

- 3 Соответствие твердости и прочности Таблица сравнительная соотношения различных шкал и единиц твердости по Бринеллю Виккерсу Роквеллу Шору Перевод значений HV в HRC HRA HB HS HSA HSC HSD Предел прочнос

Твердость HRC.

Число твердости инструментов и крепежа.

Число твердости инструментов и крепежа.Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59

. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!)

Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание:

Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | ||||||||||||||

| Классы прочности | 8. 8 8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | ||||||||

| d<16 мм | d>16 мм | d<16 мм | d>16 мм | |||||||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 | |||||

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 | ||||||

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43. 5 – 47.5 HRB 5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Понятие

Твердость заготовки – особенность материала, благодаря которой железо создает сопротивление при контакте или проникновении в его слои инородного объекта или тела. Оно не должно подвергаться деформации или разрушению при определенных нагрузках.

Данный параметр служит для следующих целей:

Контроль состояния металла по времени.

Добыча информации, касательно минимальных и максимальных допустимых значениях заготовки.

Анализ результатов обработки с применением высоких температур.

Данный критерий показывает, как деталь проявит себя в дальнейшем использовании, а также какой у нее срок годности. Для проведения исследований используется как необработанные элементы, так и готовые запчасти.

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировки поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Твёрдость резины

Определить твердость резины сегодня можно несколькими методами:

Измерение твёрдости резины по Шору (твердомеры и дюрометры)

Самый широко применяемый на сегодня метод в мире, твёрдость резины определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. Твёрдость резины обозначается в международной практике как H, где H — Hardness (твёрдость, англ.), а 2-й буквой идёт обозначение типа шкалы, напр. HA, HB, HC, HD и т.д., в практике России пишется как «твёрдость по Шору тип А» или «твёрдость по Шору тип D».

Измерение твёрдости по Аскеру (твердомеры и дюрометры)

Это национальный японский метод, сходный с методом измерения твёрдости резины по Шору, но отличающийся от него типом инденторов, пружин и пр. Твёрдость резины обозначается в международной практике как Asker (Аскер, англ.), а далее идёт обозначение типа шкалы, напр. Asker С, Asker D и т.д. В России не применяется.

Твёрдость резины обозначается в международной практике как Asker (Аскер, англ.), а далее идёт обозначение типа шкалы, напр. Asker С, Asker D и т.д. В России не применяется.

Измерение твёрдости по Роквеллу (твердомеры)

В этом случае используется стандартный твердомер Роквелла для измерения твёрдости металлов, но вместо индентора-конуса используются инденторы со стальными шариками. Твёрдость резины обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRP, HRL, HRM или HRE.

Твёрдость металлов

Твёрдость металлов – наиболее глубоко изученное и стандартизированное международной практикой измерение твёрдости. Наиболее распространены следующие методы:

Измерение твёрдости металлов по Бринеллю (твердомеры)

Один из старейших методов, твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Обозначается HB, где H — Hardness (твёрдость, англ. ), B — Brinell (Бринелль, англ.)

), B — Brinell (Бринелль, англ.)

Измерение твёрдости металлов по Роквеллу (твердомеры)

Это самый распространённый из методов начала XX века, твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRA, HRB, HRC и т.д.

Измерение твёрдости металлов по Виккерсу (твердомеры и микротвердомеры)

Самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.).

Измерение твёрдости металлов по Шору (твердомеры и склероскопы)

Данный метод крайне редко используется, твёрдость определяется по высоте отскока бойка от поверхности. Обозначается HS, где H — Hardness (твёрдость, англ. ), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

Измерение твёрдости металлов по Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д.

Оценка механических свойств по испытаниям на твёрдость

Величина прочности по Роквеллу связана с другими прочностными характеристиками веществ. Эта связь исследовалась такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Например, по результатам проверки на твёрдость вдавливанием можно определить предел текучести вещества. Для высокохромистых нержавеющих сталей после различных режимов термообработки отклонение результатов, полученных таким методом, от разрушающих методов составило всего +0,9%.

Также исследовалась связь между значениями твёрдости и другими прочностными характеристиками определяемыми при растяжении, такими, как предел прочности (временное сопротивление разрушению), относительное сужение и истинное сопротивление разрушению.

Преобразование твердости HRC, HV и HB для неаустенитных сталей

Опубликовано 26.08.2021 Джакомо Бордигой

Этот инструмент преобразует значения жесткости в различные шкалы: Бринелля (HB), Виккерса (HV) и Роквелла C ( СПЧ). Он основан на данных преобразования для неаустенитных сталей, извлеченных из стандарта ASTM E140 (таблица 1). 150 кг0003

| Твердость по Роквеллу C, 150 кг (HRC) | Твердость по Виккерсу (HV) | Твердость по Бринеллю, 10 мм Стандартный шарик, 3000 кг (HBW) | Твердость по Бринеллю, 30 мм kg (HBW) |

|---|---|---|---|

| 68 | 940 | – | – |

| 67 | 900 | – | – |

| 66 | 865 | – | – |

| 65 | 832 | – | (739) |

| 64 | 800 | – | (722) |

| 63 | 772 | – | (705) |

| 62 | 746 | – | (688) |

| 61 | 720 | – | (670) |

| 60 | 697 | – | (654) |

| 59 | 674 | – | 634 |

| 58 | 653 | – | 615 |

| 57 | 633 | – | 595 |

| 56 | 613 | – | 577 |

| 55 | 595 | – | 560 |

| 54 | 577 | – | 543 |

| 53 | 560 | – | 525 |

| 52 | 544 | (500) | 512 |

| 51 | 528 | (487) | 496 |

| 50 | 513 | (475) | 481 |

| 49 | 498 | (464) | 469 |

| 48 | 484 | 451 | 455 |

| 47 | 471 | 442 | 443 |

| 46 | 458 | 432 | 432 |

| 45 | 446 | 421 | 421 |

| 44 | 434 | 409 | 409 |

| 43 | 423 | 400 | 400 |

| 42 | 412 | 390 | 390 |

| 41 | 402 | 381 | 381 |

| 40 | 392 | 371 | 371 |

| 39 | 382 | 362 | 362 |

| 38 | 372 | 353 | 353 |

| 37 | 363 | 344 | 344 |

| 36 | 354 | 336 | 336 |

| 35 | 345 | 327 | 327 |

| 34 | 336 | 319 | 319 |

| 33 | 327 | 311 | 311 |

| 32 | 318 | 301 | 301 |

| 31 | 310 | 294 | 294 |

| 30 | 302 | 286 | 286 |

| 29 | 294 | 279 | 279 |

| 28 | 286 | 271 | |

| 27 | 279 | 264 | 264 |

| 26 | 272 | 258 | 258 |

| 25 | 266 | 253 | 253 |

| 24 | 260 | 247 | 247 |

| 23 | 254 | 243 | 243 |

| 22 | 248 | 237 | 237 |

| 21 | 243 | 231 | 231 |

| 20 | 238 | 226 | 226 |

Ing.