Hrc твердость википедия: Что означает «твёрдость стали» или что такое HRC? Понятие, расшифровка

alexxlab | 28.12.2022 | 0 | Разное

плюсы и минусы, характеристики, отзывы

Главная > Ножи из булатной стали: плюсы и минусы, характеристики, отзывы

Когда я начинал готовить краткие обзоры на ножевые стали, представленные на сайте – булат я решил оставить напоследок. В краткий обзор весьма проблематично вставить историю, технологию изготовления и все прочие нюансы.

Постараюсь из большого объёма информации выделить основные моменты, а для технологии потребуется отдельная большая статья, подготовка качественного фото и видео материала для которой на данный момент весьма проблематична.

Химический состав и свойства булата

Була́т (от авестийского «palawad», ср.-перс. «pulad» — «сталь») — сталь, благодаря особой технологии изготовления отличающаяся своеобразной внутренней структурой и видом («узором») поверхности, высокой твёрдостью и упругостью (описание из Википедии).

На фото (слева-направо): нож из булатной стали, изделие древних мастеров, дамаск.

Булатная сталь – сплав железа с углеродом, который благодаря особенной технологии производства обладает узорчатой структурой и повышенной гибкостью, и твердостью. С древнейших времен этот материал используется для изготовления различных видов холодного оружия. По химическому составу булат ближе к чугуну, чем к стали. Но при этом он сохраняет пластичность и ковкость, присущую низкоуглеродистым маркам металла, а в сочетании с повышенным содержанием углерода, булат обладает невероятной твердостью, которая недостижима для стали даже после ее закалки.

Если судить о булате по такой банальной характеристике как HRC, то 64 единицы по Роквеллу более чем достойный результат. Ровный рез, долго держащаяся заточка и разумеется уникальный рисунок не оставят ни одного ценителя ножей равнодушным.

Булатная сталь плюсы и минусы

Булат – уникальная сталь, которую сложно с чем-то сравнивать. Я мог бы написать очень много о её плюсах, но выберу справедливости ради лишь основные.

Плюсы:

- высокая твердость – 64 единицы, долго держит заточку,

- органичное сочетание прочности и упругости – при некоторых усилиях клинок можно погнуть, но практически невозможно сломать;

- способность затачиваться до бритвенной остроты и долгое время держать заточку,

- красота и изысканность благодаря непередаваемому рисунку на клинке, который проступает в процессе производства.

Минусы булатной стали:

- цена выше средней, что вполне компенсируется красотой лезвия,

- большое количество подделок – не рекомендуется покупать у кустарей,

- Правка ножа требует определённого навыка.

- уникальная и ни с чем несравнимая текстура лезвия,

- как подарок – один из лучших вариантов,

-

долго держит заточку, но заточка ножа требует навыка.

Отзывы о булатной стали

Булатные ножи авторской работы имеют многовековые корни. Их качество и в наше время зависит не от высокотехнологичных инструментов и оборудования (хотя, сегодня и они используются в кузнечном деле), но больше от профессионализма кузнеца.

Поделиться ссылкой

Пневматические винтовки, пистолеты, спортивные луки, арбалеты

По данным Википедии, твердость — свойство материала сопротивляться проникновению в него другого, более твердого тела. Твердость определяется как отношение величины нагрузки к площади или объему поверхности отпечатка.

Твердость измеряют в трех диапазонах: макро, микро, нано. Макродиапазон регламентирует величину нагрузки на внешнее, более твердое тело от 2 Н до 30 кН. Микродиапазон регламентирует величину нагрузки на более твердое тело до 2 Н и глубину внедрения более твердого тела больше 0,2 мкм. Нанодиапазон регламентирует только глубину внедрения более твердого тела, которая должна быть меньше 0,2 мкм.

Чем измеряется твердость?

Важно понять, что означают заветные цифры, которые так ценятся любителями ножей! Дело в том, что для определения твердости применяются разные методы измерения. И для каждого метода измерения твердости существует своя шкала измерения твердости.

Методы определения твердости по способу приложения нагрузки делятся на статические и динамические (ударные).

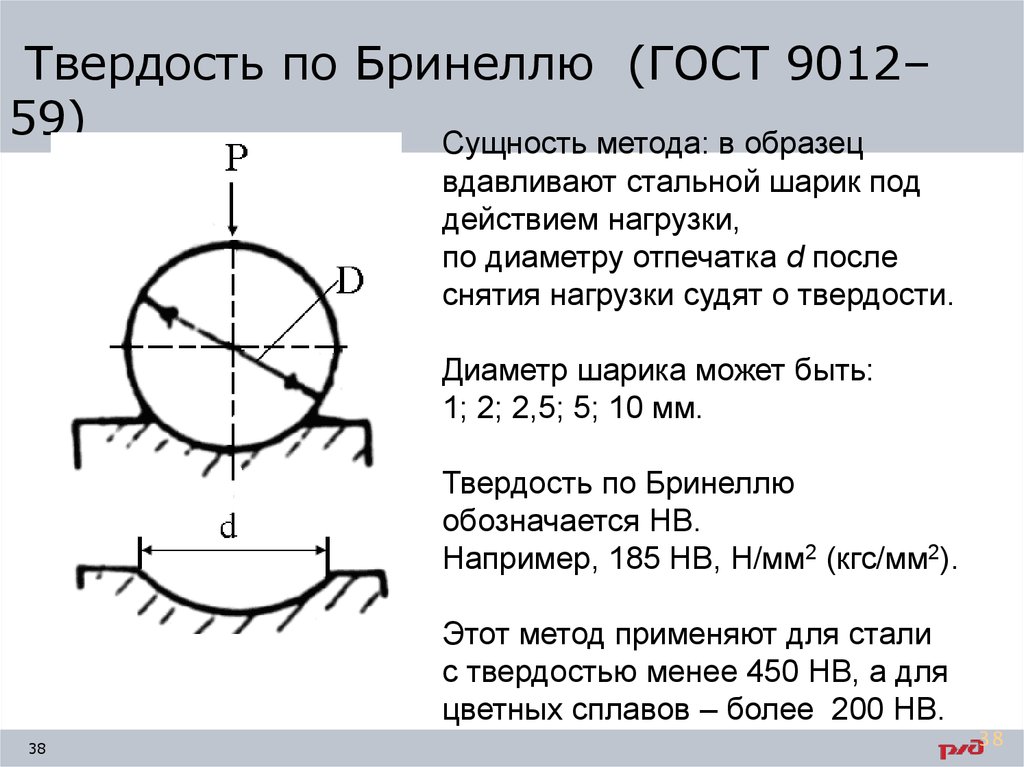

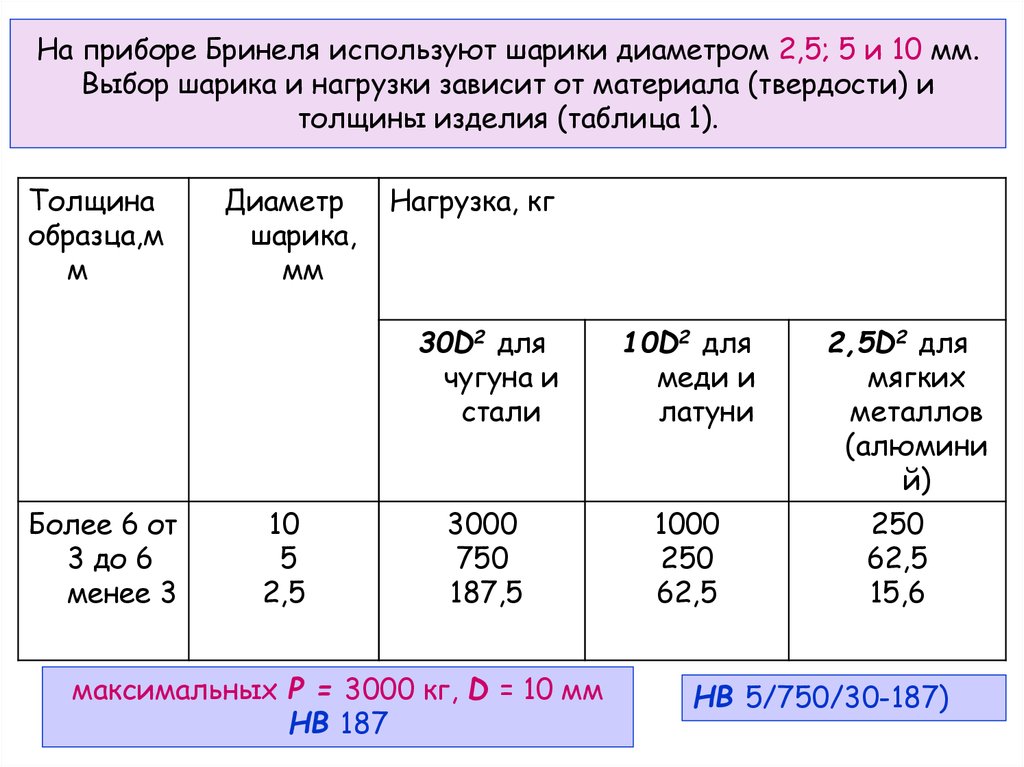

Метод Бринелля — твердость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твердость, определенная по этому методу, обозначается HB, где H = hardness (твердость, англ. ), B — Бринелль;

), B — Бринелль;

Метод Роквелла — твердость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твердость, определенная по этому методу, является безразмерной и обозначается HR, HRB, HRC и HRA; твердость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твердость по Роквеллу соответствует HR 100.

Метод Виккерса — твердость определяется по площади отпечатка, оставляемого четырехгранной алмазной пирамидкой, вдавливаемой в поверхность. Твердость, определенная по этому методу, обозначается HV;

Твердость по Шору (Метод вдавливания) — твердость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины.

Твердость по Шору (Метод отскока) — метод определения твердости очень твердых (высокомодульных) материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боек (основная часть склероскопа — измерительного прибора для данного метода), падающий с определенной высоты.

Метод Кузнецова — Герберта — Ребиндера — твердость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл;

Метод Польди (двойного отпечатка шарика) — твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно в образец и эталон.

Шкала Мооса — определяется по тому, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

Метод Бухгольца — метод определения твердости при помощи прибора Бухгольца.

Таким твердомером пользовались лет пятьдесят назад…

Существующие методы определения твердости не отражают целиком какого-нибудь одного определенного фундаментального свойства материалов, поэтому не существует прямой взаимосвязи между разными шкалами и методами, но существуют приближенные таблицы, связывающие шкалы отдельных методов для определенных групп и категорий материалов.

Современный твердомер мало похож на предшественников

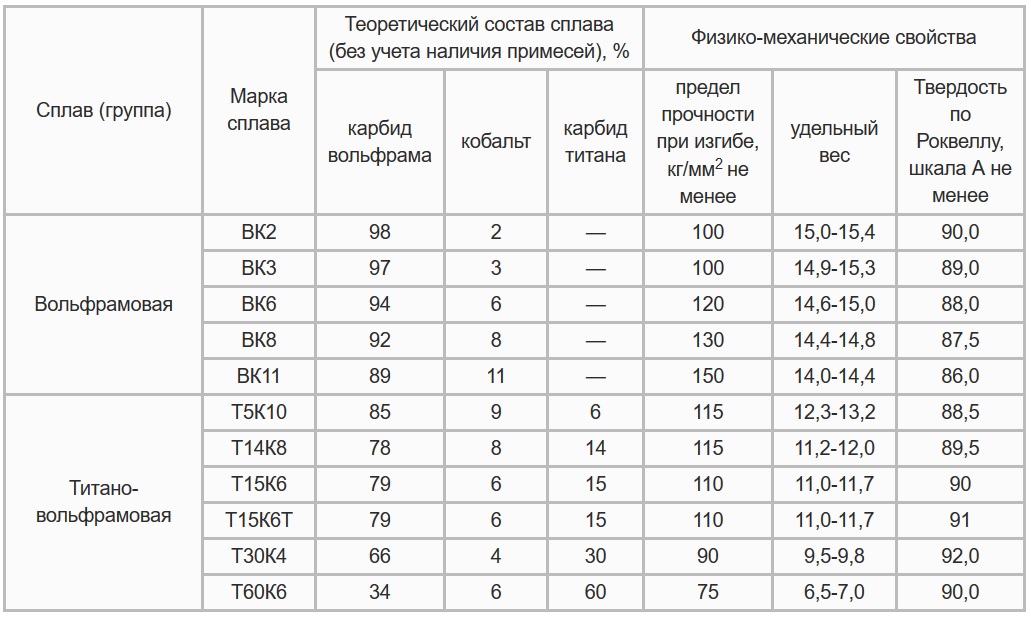

В России стандартизированы не все шкалы твердости. В изготовлении ножей, а также при их продаже, применении и, конечно, в различных обсуждениях используется и, соответственно, чаще всего имеется в виду шкала Роквелла. А именно – HRC.

Шкалы твёрдости по Роквеллу

Существует целых одиннадцать шкал определения твердости по методу Роквелла, основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°.

НАИБОЛЕЕ ШИРОКО ИСПОЛЬЗУЕМЫЕ ШКАЛЫ ТВЁРДОСТИ ПО РОКВЕЛЛУ

|

Шкала |

Индентор |

Нагрузка, кгс |

|

А |

Алмазный конус с углом 120° при вершине |

60 кгс |

|

В |

Шарик диам. 1/16 дюйма из карбида вольфрама (или закаленной стали) |

100 кгс |

|

С |

Алмазный конус с углом 120° при вершине |

150 кгс |

В чем твердость клинка

Применительно к твердости сталей, из которых изготавливаются ножи, установлены следующие величины, зависящие также от способа термической обработки:

|

Марки стали |

Термообработка |

Твердость (сердцевина-поверхность) |

|

35 |

нормализация |

163—192 HB |

|

40 |

улучшение |

192—228 HB |

|

45 |

нормализация |

179—207 HB |

|

45 |

улучшение |

235—262 HB |

|

55 |

закалка и высокий отпуск |

212—248 HB |

|

60 |

закалка и высокий отпуск |

217—255 HB |

|

70 |

закалка и высокий отпуск |

229—269 HB |

|

80 |

закалка и высокий отпуск |

269—302 HB |

|

У9 |

отжиг |

192 HB |

|

У9 |

закалка |

50—58 HRC |

|

У10 |

отжиг |

197 HB |

|

У10 |

закалка |

62—63 HRC |

|

40Х |

улучшение |

235—262 HB |

|

40Х |

улучшение+закалка токами высокой частоты |

45-50 HRC; 269—302 HB |

|

40ХН |

улучшение |

235—262 HB |

|

40ХН |

улучшение+закалка токами высокой частоты |

48-53 HRC; 269—302 HB |

|

35ХМ |

улучшение |

235—262 HB |

|

35ХМ |

улучшение+закалка токами высокой частоты |

48-53 HRC; 269—302 HB |

|

35Л |

нормализация |

163—207 HB |

|

40Л |

нормализация |

147 HB |

|

40ГЛ |

улучшение |

235—262 HB |

|

45Л |

улучшение |

207—235 HB |

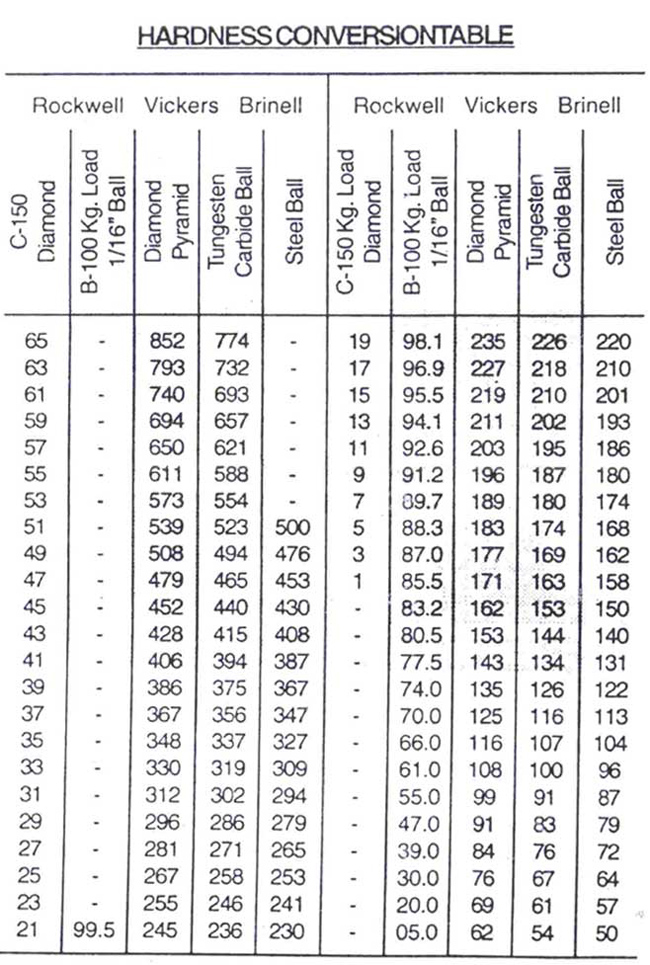

Сравнивая показатели разных шкал разных методов измерения твердости стали, легко можно запутаться. Чтобы этого не случилось, следует знать о таблицах соответствия значений твердости разных шкал. Глядя на нее, становится понятно, откуда могут возникнуть причины заблуждений относительно максимальной твердости стали ножа и нелепые требования предоставить нож твердостью в 90, а то и больше, единиц!

Чтобы этого не случилось, следует знать о таблицах соответствия значений твердости разных шкал. Глядя на нее, становится понятно, откуда могут возникнуть причины заблуждений относительно максимальной твердости стали ножа и нелепые требования предоставить нож твердостью в 90, а то и больше, единиц!

|

Твердость по Роквеллу |

Твердость по Шору |

Твердость по Бринелю |

Твердость по Виккерсу |

||

|

HRC |

HRB |

HRA |

HSh |

HB |

HV |

|

70 69 68 67 |

– – – – |

86. 86.0 85.5 85.0 |

102 – 98 – |

– – – – |

1076 1004 942 894 |

|

66 65 64 63 |

– – – – |

84.5 84.0 83.5 83.0 |

94 – 91 – |

– – – – |

854 820 789 763 |

|

62 61 60 59 |

– – – – |

82.5 81. 81.0 80.5 |

87 – 84 – |

– – – – |

739 715 695 675 |

|

58 57 56 55 |

<- – – – |

80.0 79.5 79 78.5 |

81 – 78 – |

– – – – |

655 636 617 598 |

|

54 53 52 51 |

– – – – |

78.0 77.5 77. 76.5 |

76 – 73 – |

– – – – |

580 562 545 528 |

|

50 49 48 47 |

– – – – |

76.0 75.5 74.5 74.0 |

71 68 66 – |

– – – – |

513 498 485 471 |

|

– 46 – 45 |

– – – – |

– 73.5 – 73. |

64 – 62 – |

444 437 429 426 |

– 458 – 446 |

|

44 – 42 – |

– – – – |

– 71.5 – – |

61 59 – 57 |

415 401 393 388 |

435 – 413 – |

|

40 – 38 – |

– – – – |

– – – – |

– 54 53 51 |

375 372 352 341 |

393 <- 373 – |

|

36 – 34 – |

– – – – |

– – – – |

50 49 47 46 |

332 321 312 302 |

353 – 334 – |

|

32 – – 30 |

– – – – |

– – – – |

– 45 – 44 |

297 293 290 283 |

317 – – 301 |

|

– 28 26 – |

– – – – |

– – – – |

43 42 41 40 |

277 270 260 255 |

– 285 271 – |

|

24 – – 22 |

– – – 100 |

– – – – |

– 39 38 – |

250 248 241 240 |

257 – – 446 |

|

– – – – |

– 99 – – |

– – – – |

37 – – 36 |

235 234 230 229 |

– – 236 – |

На деле же, как видно из таблицы, ножевых сталей с твердостью свыше 70HRC не существует. А на практике не встречается ножей из стали твердостью свыше 65HRC. Самыми распространенными и прекрасно используемыми являются ножи из дамасской стали с твердостью 56-62HRC.

А на практике не встречается ножей из стали твердостью свыше 65HRC. Самыми распространенными и прекрасно используемыми являются ножи из дамасской стали с твердостью 56-62HRC.

По материалам интернет-ресурсов

Твердость. Часть первая: измерение твердости.

Твердость. Часть первая: измерение твердости.

Почти любой материал можно заточить для резки. Многие из нас порезали руки мягким листом бумаги! Вы можете заточить дно банки с фасолью, чтобы сбрить волосы на руке! Но резкость — это одно, а то, как долго вы сможете ею пользоваться, — другое. То, как долго нож остается твердым, определяется его твердостью.

Твердость определяется как характеристика твердых тел, устойчивых к сосредоточенным силам, способным деформировать, царапать, разрушать поверхность твердого тела. https://en. википедия. org/wiki/Твердость Очень общее определение, существует множество способов измерения твердости. Наиболее популярной в мире любителей ножей является шкала твердости Роквелла, шкала HRC. https://en. википедия. org/wiki/Rockwell_scale Измерение сопротивления проникновению алмазного конуса с углом раскрытия 120 О . Мерой твердости HRC является измеренный отпечаток глубины, измерение производится на специальных приборах, очень точных и ежегодно проверяемых уполномоченными специалистами.

https://en. википедия. org/wiki/Rockwell_scale Измерение сопротивления проникновению алмазного конуса с углом раскрытия 120 О . Мерой твердости HRC является измеренный отпечаток глубины, измерение производится на специальных приборах, очень точных и ежегодно проверяемых уполномоченными специалистами.

Рис. 1: Твердомер по Роквеллу [1].

У всего есть недостатки, у метода Роквелла тоже! Требованием достоверности измерения является перпендикулярность измеряемой поверхности по отношению к оси алмазного конуса. Иногда выполнить это требование можно с помощью специального оборудования, иногда это слишком сложно или требует слишком много времени. Здесь на помощь приходит метод измерения твердости с файлами калиброванной жесткости, сильно модифицированный тест Моша. https://en. википедия. org/wiki/Mohs_scale_of_mineral_hardness измерение на вогнутой, выпуклой поверхности вблизи режущей кромки (KT). После подготовки и оснащения эталонами твердости можно с достаточной точностью проверить твердость напильниками! Есть только одна компания, которая производит файлы с нужной точностью, TSUBOSAN. Только эти файлы гарантируют правильное измерение (при правильном обучении и практике). Результат в шкале HRC.

Только эти файлы гарантируют правильное измерение (при правильном обучении и практике). Результат в шкале HRC.

Рис. 2 Напильники для определения твердости [2]

После правильной подготовки лезвия можно также измерить твердость ножа с помощью портативных измерителей твердости. Портативные приборы для измерения твердости используют разные методы измерения, здесь мы можем использовать только те, которые используют модифицированный метод Лееба. https://en. википедия. org/wiki/Leeb_rebound_hardness_test В этом методе используется подпружиненный шарик из карбида вольфрама (WC). Путем измерения скорости мяча после отскока твердость, измеренная в единицах HL (твердость Leeb), преобразуется в твердость, измеренная в единицах HRC.

Рис. 3 Твердомер Leeba, принцип работы [3]

Рис. 4 Твердомер Leeba, измерение [4]

Неважно, чем мы измеряем твердость ножа во время производства с. Важно, чтобы измерение проводилось в соответствии со стандартом, рекомендациями производителя оборудования. Определена только проверенная твердость!

Определена только проверенная твердость!

Библиография

[1] http://www.metallographic.com/Metallographic-Equipment/Metallography-Rockwell.htm

[2] http://www.warrensvillefile.com/index.php/hardness-testing-files.html

[3] https://www.dhgate.com/store/product/hm-6561-digital-palm-rebound-leeb-hardness/167479433.html

[4] https://www.proceq.com/ compare/equotip/

Метод определения твердости по Роквеллу

История

Метод определения твердости назван в честь его разработчиков Стэнли П. Роквелла и Хью М. Роквелла, которые работали металлургами в Departure Manufacturing Company с 1914, в поисках простого и быстрого метода проверки твердости колец подшипников.

В начале 20-го века существовали различные методы определения твердости материала, но эти методы были либо очень трудоемкими (измерение твердости по Бринеллю), либо сложными, либо не подходящими для более твердых материалов.

На разработку первого испытательного устройства ушло почти 5 лет, и оно было запатентовано в феврале 1919 года. Стэнли П. Роквелл перешел к другому работодателю в том же году и 19 сентября запатентовал второй, улучшенный тестер.19.

Истинный потенциал устройства был обнаружен Чарльзом Х. Уилсоном. Он доработал его и внес ряд важных изменений. Он ввел алмазный конус в качестве еще одного индентора и увеличил максимальную испытательную нагрузку со 100 до 150 кг.

Он также организовал производство и распространение прибора, что привело к быстрому распространению определения твердости по Роквеллу.

Образец для испытаний

Для испытания на твердость по Роквеллу было разработано множество различных методов испытаний, которые можно было адаптировать к различным материалам путем выбора правильного индентора и приложения силы. Для испытуемого материала перед испытанием должен быть выбран предписанный индентор. В методе измерения Роквелла всего три индентора:

В методе измерения Роквелла всего три индентора:

- Шар диаметром 1/16 дюйма (≈ 1,6 мм)

- Шар диаметром 1/8 дюйма (≈ 3,2 мм)

- Алмазный конус с углом при вершине 120° со сферической чашкой 0,2 мм

Используемые испытательные усилия также должны соответствовать тестируемому материалу. Чтобы упростить испытание на твердость, было разработано несколько стандартизированных методов испытаний.

Процедура определения твердости

Когда все приготовления сделаны, можно приступать к самому испытанию. Это делается путем подведения образца материала к индентору до тех пор, пока не будет достигнута предварительная нагрузка. Поскольку измеряемой величиной является глубина проникновения, глубиномер должен быть установлен на 0 после достижения предварительного натяга.

Затем индентор вдавливается в материал с соответствующим дополнительным усилием. Продолжительность силового воздействия зависит от того, течет ли материал пластически или нет во времени. Правильная продолжительность нагрузки также может быть указана в таблицах. В большинстве случаев испытательное усилие сохраняется от 2 до 8 секунд.

Продолжительность силового воздействия зависит от того, течет ли материал пластически или нет во времени. Правильная продолжительность нагрузки также может быть указана в таблицах. В большинстве случаев испытательное усилие сохраняется от 2 до 8 секунд.

По истечении этого времени дополнительное усилие снимается до тех пор, пока снова не будет достигнуто значение предварительной нагрузки. Таким образом можно устранить неточности, которые могут быть связаны с пластической деформацией устройства. Твердость по Роквеллу теперь можно прочитать на циферблатном индикаторе.

Группа 5 CopyCreated with Sketch. Преимущества

- Процедура измерения выполняется быстро и очень легко.

- Твердость можно считывать напрямую.

- Также подходит для очень твердых материалов.

- Минимальное повреждение образцов материала.

5

5 5

5 0

0 0

0